Ковкость медь: Какова ковкость меди и серы? — Спрашивалка

alexxlab | 18.10.1985 | 0 | Разное

Читать онлайн «Кузнец-любитель», П. А. Федоров – ЛитРес, страница 3

Медь встречается в природе в самородном состоянии, но чаще в виде медных руд в соединении с серою, кислотами или в виде окислов. В древности металл этот играл такую же роль в жизни человека, какую в наш век играет железо. Из меди делалась большая часть тех вещей, на изготовление которых теперь идет железо: например, оружие, домашняя утварь, инструменты и т. д.

Мы не будем останавливаться на способах получения меди из руд, а перейдем прямо к ее свойствам и сортам, встречающимся в продаже.

Металлическая (красная) медь, находясь в сухом состоянии, при обыкновенной температуре, не окисляется; на влажном воздухе покрывается тонкою пленкою зеленого цвета, известного под именем медной ржавчины. В расплавленном состоянии медь плохо заполняет формы, так как в этом состоянии поглощает воздух и выделяет его при остывании, а следовательно, уменьшается в объеме. Для отливок медь, по большей части, идет в виде сплава с цинком (две части меди и одна цинка), называемого

Медь обладает значительною ковкостью и тягучестью. Из нее вытягивают тончайшую проволоку, и она может быть сплющена в тончайшие листы. Медь имеет мелкозернистое сложение, которое после проковки переходит в волокнистое. Удельный вес меди весьма непостоянен, колеблется между 8,5 и 8,96 и может быть увеличен механическою обработкою металла.

Красную и желтую медь можно нагреть в кузнечном горне так же, как железо и сталь, но при нагревании меди необходимо всегда обращать внимание на ее сорт. Желтая медь выдерживает высокую температуру нагрева хуже, чем красная. Вообще медь нагревают до темно-красного каления и перед обработкою опускают в воду, отчего она делается мягкою.

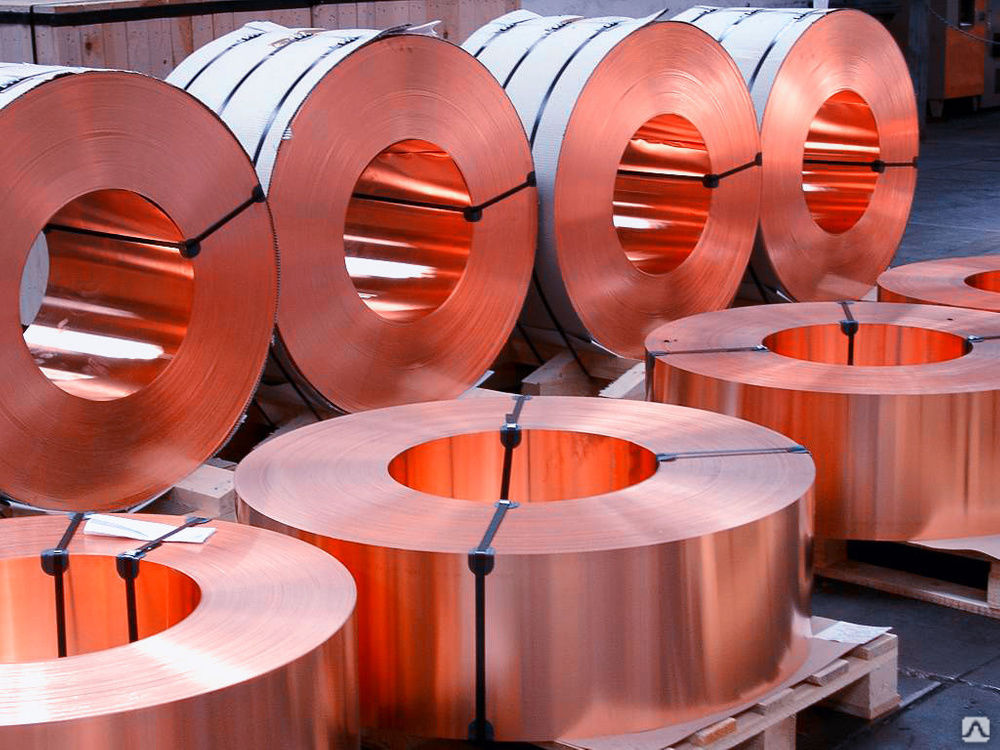

В торговлю медь поступает в вид плиток или же листами. Последние получаются или сплющиванием плиток под молотком, или прокаткою на вальцах. Продажная медь редко бывает свободна от посторонних примесей: серы, мышьяка, закиси меди и прочего. Примеси эти ослабляют ковкость и тягучесть меди, особенно закись меди, которая делает металл хрупким и ломким в холодном состоянии.

Между всеми металлическими сплавами наибольшим применением пользуются различные сплавы меди.

Латунь (зеленая или желтая медь) состоит обыкновенно из одной части красной меди и двух частей цинка. При увеличении пропорции цинка в этой смеси твердость сплава также увеличивается; так что при двух частях цинка на одну часть меди сплав делается настолько тверд и хрупок, как чистый цинк, почему идет на выделку полированных кругов. Наоборот, с увеличением в сплаве количества меди увеличиваются тягучесть и ковкость. Вообще все сплавы, в которых содержание цинка не превышает 40 %, отличаются еще достаточною ковкостью и тягучестью; они плющатся в листы и тянутся в тонкую проволоку. Наибольшею же тягучестью обладает сплав из 15–20 частей цинка на 80–85 частей меди.

В изделиях употребляются преимущественно лишь те сплавы меди с цинком, в которых содержание меди более, чем содержание цинка. Такие сплавы превосходят чистую медь в том отношении, что легче плавятся, менее изменяются на воздухе, легче куются, точатся и вытягиваются в проволоку, лучше заполняют все извилины форм при отливке различных изделий и, наконец, стоят дешевле чистой меди.

Такие сплавы превосходят чистую медь в том отношении, что легче плавятся, менее изменяются на воздухе, легче куются, точатся и вытягиваются в проволоку, лучше заполняют все извилины форм при отливке различных изделий и, наконец, стоят дешевле чистой меди.

Томпак – также сплав меди с цинком, но с значительным преобладанием меди, именно от 82 до 98 частей меди на 2–18 частей цинка. Сплав этот дороже латуни; отличается от нее более красным цветом, большею мягкостью и тягучестью.

Бронза – сплав красной меди с оловом. Этот-то сплав и есть тот древнейший металл, из которого до открытия железа выделывались оружие, монеты и украшения древних. Пропорция содержания в смеси меди бывает весьма различна, соответственно чему изменяются и свойства получаемых сплавов. Вообще примесь к меди олова делает ее тверже, звонче, легкоплавче, но вместе с тем и хрупче. С изменением свойства сплава изменяется и цвет его. При содержании олова, не превышающем 25 %, бронза имеет еще красноватый цвет, сохраняет известную степень вязкости и тягучести; с переходом за этот предел цвет ее делается серо-стальной, тягучесть же мало-помалу заменяется хрупкостью.

На воздухе бронза окисляется быстрее чистой меди, покрываясь зеленым слоем окиси. Подобною зеленью покрыты, например, все античные статуи и другие бронзовые изделия, открываемые в земле. Поэтому для подражания античной бронзе придумали покрывать новые бронзовые изделия искусственным слоем зелени. Для этого бронзовые изделия погружают на несколько дней в крепкий раствор поваренной соли, после чего их обмывают водою и медленно сушат. Следствием этой обработки на поверхности предметов образуется слой зелени, держащийся весьма прочно. Или вместо соляного раствора берут сахарный, к которому примешивают небольшое количество щавелевой кислоты. Остальные приемы остаются те же. Слабый раствор аммиака также покрывает бронзовые поверхности зеленью, но зелень эта не отличается прочностью.

Бронза имеет то замечательное свойство, что от нагревания до темно-красного каления и затем от быстрого охлаждения она теряет свою хрупкость и становится ковка и тягуча. Для сообщения же такой размягченной (отпущенной) бронзе прежней ее твердости ее закаливают, но опять-таки противоположным путем, чем железо и сталь, а именно: нагревают и дают медленно остыть. Таким образом, отпуск и закалка бронзы совершаются прямо противоположными приемами по сравнению с отпуском и закалкою железа и стали.

Для сообщения же такой размягченной (отпущенной) бронзе прежней ее твердости ее закаливают, но опять-таки противоположным путем, чем железо и сталь, а именно: нагревают и дают медленно остыть. Таким образом, отпуск и закалка бронзы совершаются прямо противоположными приемами по сравнению с отпуском и закалкою железа и стали.

Кузнецу чаще всего приходится иметь дело с железом и сталью и редко с медью и латунью. Чугун же в кузнечном деле вовсе не употребляется.

2. Назначение и технология операции «дразнение на плотность и ковкость» расплавленной меди при огневом рафинировании.

Дразнение на плотность:

Цель: удаление из меди серы и растворённых газов для этого расплавленную медь перемешивают газом что создаёт благоприятные условия для протекания реакции

Cu2S + 2Cu2O=6Cu +SO2

При

дразнении на плотность не следует

допускать глубокого восстановления

оксида меди и создавать в печи сильно

восстановительную атмосферу т. к это

может привести к восстановлению SO2

и обратному переходу серы в медь. Для

продувки используют газообразные

продукты сухой перегонки древесины,

природный газ и продукты перегонки

нефти. При этом начинается восстановление

Сu2O

к это

может привести к восстановлению SO2

и обратному переходу серы в медь. Для

продувки используют газообразные

продукты сухой перегонки древесины,

природный газ и продукты перегонки

нефти. При этом начинается восстановление

Сu2O

Дразнение на ковкость:

Цель: Восстановление практически всего оставшегося Cu2O до металла. Дразнение на ковкость осуществляется в сильно восстановительной атмосфере при загрузке восстановителя на поверхность ванн. В качестве восстановителя можно использовать древесину, древесный уголь, нефтяной кокс, конверсированный газ и мазут.

Билет 26

2.Основные стадии процесса огневого рафинирования черновой меди, их назначение технологическая длительность.

Стадии:

-загрузка

-расплавление твёрдой меди и разогрев расплава

-окисление

примесей, обладающих большим сродством

к кислороду, чем медь. (для удаления

примесей)

(для удаления

примесей)

-съём шлака (живым организмом), чтобы примеси не начали переходить обратно

-дразнение меди (2,5-3,5 часов)

-разливка меди в анодные слитки

Продолжительность:

– загрузка и плавление меди 11-12 часов – 50%

-окисление 2-7 часов (обычно 3ч)

-общая продолжительность 12-32 часов

Билет 27

1. В чём сходства и различия в протекании физико-химических процессов и их механизмах, а так же в показателях технологий, при переработке необожженного сульфидного сырья одного и того же химического состава при рудно-термической и отражательной плавках?

Сходства: – требуется посторонний источник теплоты

– невозможно управлять составом штейна

– не обеспечивается высокая комплексность использования сырья

– невысокая производительность

– получаются бедные по SO2 газы

– теряются ценные спутники меди

Различия:- вид дополнительного источника тепла (сжигание углерод топлива при отраж плавке и электроэнергия при руднотермической)

– в руднотермической плавке присутствует тепловая циркуляция в слое шлака

–

при руднотермической плавке возможно

плавить более тугоплавкие шихты.

– отсутствие образования первичных шлаков при руднотермической плавке.

– потери теплоты при руднотермической плавке меньше из-за отсутствия топочных газов

– более высокие температуры при электроплавке и следовательно более низкое содержание магнетита

– при электроплавке шлак промывается штейновыми частицами.

2. При кислородно-взвешенной (финской) плавке, которая велась с получением штейна, содержащего 50 % Cu, было на 25 % увеличено кол-во кислорода, приходящегося на 1 т концентрата (состав к-та,%: 20 Cu, 25 Fe, 25 S, 15 SiO2, 3.5 CaO, 2.5 прочие) при неизменном его расходе на плавку. Какие изменения в показателях процесса плавки при этом могут произойти?

С

увеличением избытка кислорода в КВП

будет увелич переокисление сульфида

железа до магнетита (Fe3O4),

что, в свою очередь, приведет к еще

большему переводу меди в шлак. Для

устранения этого необходимо добавлять

больше флюсов, что будет предотвращать

образование магнетита (добавить SiO2

для образования фаялита). Содержание

меди в штейне будет расти из-за того,

что большее кол-во Fe

будет переходить в шлак.

Для

устранения этого необходимо добавлять

больше флюсов, что будет предотвращать

образование магнетита (добавить SiO2

для образования фаялита). Содержание

меди в штейне будет расти из-за того,

что большее кол-во Fe

будет переходить в шлак.

Билет 28

1. При отражательной плавке необожженных сульфидных медных концентратов топливо, имеющее теплотворную способность 7200 ккал/кг и зольность 10%, было заменено на низкосортное (теплотворная способность 6000 ккал/кг и зольность 20 %). Какие изменения это вызовет в работе отражательной печи? Дайте расчётную оценку.

Применение низкокалорийного топлива не позволяет получать в печах высоких температур и добиваться высокой производительности печей. Кроме того сопровождается увеличением отходящих газов, скорости их движения в печи и увеличением пылеуноса.

Применения зольного топлива кроме бесполезной затраты тепла на нагрев золы сопряжено с заносом дымоходов

2. Одновременно при финской

(кислородно-взвешенной) плавке и процессе

Ванюкова было увеличено содержание

кислорода в дутье с 30 до 50%. Скажется ли

это изменение на составах получаемых

в процессах штейнов и шлаков, если

степень десульфуризации при плавках

осталась неизменной? Какие изменения

в работе печей при этом можно ожидать?

Одновременно при финской

(кислородно-взвешенной) плавке и процессе

Ванюкова было увеличено содержание

кислорода в дутье с 30 до 50%. Скажется ли

это изменение на составах получаемых

в процессах штейнов и шлаков, если

степень десульфуризации при плавках

осталась неизменной? Какие изменения

в работе печей при этом можно ожидать?

Ванюков: Т.к. десульфуризация не изменяется, то большого изменения в составе штейна не будет. Но изи-за большего кол-ва кислорода появляется большая вероятность перехода FeO в Fe3O4, что приводит к увеличению меди в шлаках.

Вопрос некорректен! При изменении содержания кислорода в дутье не может не измениться степень десульфуризации, она регулируется этим содержанием.

Снижение содержания в дутье балластного азота приводит к уменьшению кол-ва отходящих газов и след уменьшен Теплов потерь с ним.

Билет 29

Медные втулки – Официальный сайт ОЗЦЛ

Email-адрес

Сообщение (не менее 20 символов)

При необходимости прикрепите к сообщению изображения (максимум 5):

Выберите файл. ..

..

Обновить

Код, показанный на изображении

Нажимая кнопку, я принимаю условия Пользовательского соглашения и даю своё согласие на обработку моих персональных данных, в соответствии с Федеральным законом от 27.07.2006 года №152-ФЗ «О персональных данных».

Исправьте данные и отправьте форму ещё раз.

Форма успешно отправлена. Нажмите на ссылку, чтобы отправить ещё одно сообщение.

+7(383)353-02-82, +7(383)361-19-47

Наши преимущества

Низкие цены за высокое качество

Наше предприятие является ведущим в Сибири производителем продукции методом центробежного литья

Подробнее

Контроль качества

Продукция в соответствии с ГОСТам

Продукция нашего завода соответствует высочайшим стандартам качества предъявляемых к изделиям из металла

Подробнее

Наши награды

Участник и победитель выставок

Новосибирский завод опытного литья неоднократно удостаивался самых высоких наград

Подробнее

Главная » Продукция » Медные втулки

АО ОЗЦЛ также производит изделия из меди – медные втулки, медные круги, медные шайбы и другие элементы частей механизмов из меди, применяемые в различных отраслях промышленности.

Принимаем заказы от 1 килограмма. Гарантируем исполнение технических требований по ОСТ 24.916.01, соответствие химическому составу по ГОСТ, срок изготовления от 3 до 20 дней. Доставим продукцию в любой регион России удобной для Вас транспортной компанией. Наладим по требованиям Вашей организации электронный документооборот.

| № п/п | Наименование | ГОСТ | Внешний диаметр Ø (мм) | Внутренний диаметр Ø (мм) | Длина L (мм) | Вид литья | |||

| min | max | min | max | min | max | ||||

| 1 | Втулка медная М2р | 859-2001 | 60 | 2000 | 0 | 1900 | 10 | 1000 | центробежное кокильное |

| 2 | Втулка медная М2р | 859-2014 | 60 | 2000 | 0 | 1900 | 10 | 1000 | центробежное кокильное |

| 3 | Втулка медная М3р | 859-2001 | 60 | 2000 | 0 | 1900 | 10 | 1000 | центробежное кокильное |

| 4 | Втулка медная М3р | 859-2014 | 60 | 2000 | 0 | 1900 | 10 | 1000 | центробежное кокильное |

Медь – это тяжелый металл розовато-красного цвета, мягкий и ковкий. Плавится при температуре 1083 °С, очень хорошо проводит электрический ток и теплоту: электрическая проводимость меди в 1,7 раза выше, чем алюминия, в 6 раз выше, чем железа, и лишь немного ниже электрической проводимости серебра. Отлично обрабатывается давлением в холодном и горячем состоянии, обладает хорошими литейными свойствами, хуже – резанием.

Плавится при температуре 1083 °С, очень хорошо проводит электрический ток и теплоту: электрическая проводимость меди в 1,7 раза выше, чем алюминия, в 6 раз выше, чем железа, и лишь немного ниже электрической проводимости серебра. Отлично обрабатывается давлением в холодном и горячем состоянии, обладает хорошими литейными свойствами, хуже – резанием.

Общепринятой практикой получения сортов меди, пригодных к сварке и высокотемпературной пайке, является их раскисление – вводом в состав присадки фосфора, которая связывает кислород.

В различных отраслях промышленности медь используется не только в виде бронзовых и латунных сплавов, но и в виде чистой меди. Высокие показатели электро- и теплопроводности обуславливают широкое использование меди в электромеханике.

Наша продукция

ДЕТАЛИ ВРАЩЕНИЯ – БРОНЗОВЫЕ, ЛАТУННЫЕ, МЕДНО-НИКЕЛЕВЫЕ, ЦИНКОВЫЕ

Бронзовые втулки, венцы, вкладыши, гайки, шайбы, кольца, цилиндры изготавливаются методом центробежного литья. Применяются во всех отраслях промышленности и в строительстве. Необходимость использования бронзовых втулок в работе оборудования обусловлена природой силы трения, которая оказывает негативное воздействие на целостность механизмов.

Необходимость использования бронзовых втулок в работе оборудования обусловлена природой силы трения, которая оказывает негативное воздействие на целостность механизмов.

БРОНЗОВЫЕ КОЛЬЦА

Производим детали механизмов вращения по технологии центробежного литья с последующей механической обработкой. Нашими заказчиками являются тракторные, судоремонтные, машиностроительные, агрегатные, вагоноремонтные, авиационные, металлургические и другие заводы.

БРОНЗОВЫЕ ПЛАСТИНЫ, КРУГИ

Преимущества заказа пластин из бронзы у нас высокое качество; недорогая цена; минимальные сроки выполнения заказа. Планки (пластины) из бронзы и латуни производятся методом литья в кокиль и применяются для изготовления: сегментов направляющих буровых установок направляющих для прокатных станов шпонок, клиньев, ползунов

ЛИТЬЁ КОЛОКОЛОВ

Литье колоколов – на основе традиций старинных российских мастеров, с учетом церковных канонов. Колокола производятся индивидуально, с рельефным изображением икон, орнаментов и молитвенных надписей с благословения РПЦ. Колокола, вышедшие из рук наших мастеров, звонят на многих церквях и приходах Новосибирской, Томской, Кемеровской областей, Алтайского и Красноярского края, в Казахстане и Воронеже.

Колокола, вышедшие из рук наших мастеров, звонят на многих церквях и приходах Новосибирской, Томской, Кемеровской областей, Алтайского и Красноярского края, в Казахстане и Воронеже.

Previous Next

МЫ на карте

Податлива ли медь? – Techiescientist

Медь имеет атомный номер 29 и принадлежит к 11 группе периодической таблицы. Он розовато-оранжевого цвета, а также встречается в природе в виде свободного металла. В основном медь встречается в сочетании с другими элементами в различных металлах, таких как малахит, куприт, борнит, азурит и т. д.

Медь также является хорошим проводником электричества и используется в производстве многих типов электрического оборудования. Кроме того, его блестящий внешний вид делает его пригодным для изготовления украшений, украшений и других предметов декоративного назначения.

Вас не удивляет, как они вытягивают из меди такие разные формы, не ломая ее? Задумывались ли вы, что позволяет меди так легко принимать различные формы и размеры? Почему именно этот металл предпочтительнее для таких работ?

Не паникуйте, если вы не знаете ответов на приведенные выше вопросы, потому что здесь мы ответим на все ваши вопросы.

Итак, медь ковкая? Да, медь податлива, т.е. ей можно легко придать различную форму. Ковкость – это свойство металлов, означающее, что они могут быть разбиты на тонкие листы под воздействием внешнего напряжения или силы, например удара молотком. Пластичность меди обусловлена ее атомной структурой, в которой атомы расположены слоями, которые могут легко скользить друг по другу при ударе предметом.

Давайте узнаем больше о ковкости меди.

Почему медь ковкая?

Способность материала изменять свою форму или увеличивать площадь поверхности под действием силы называется пластичностью.

Обычно это свойство всех металлов, которое означает, что металлам можно придать форму тонких листов, как правило, при ударе молотком. Это физическое свойство делает металлы чрезвычайно полезными в автомобильной и электронной промышленности.

Медь — это металл, и, как и другие металлы, она также ковкая. Это связано с кристаллической структурой меди. Атомы меди расположены в гранецентрированной кубической решетке, то есть атомы меди расположены в каждом углу куба, а также в центре куба.

Это связано с кристаллической структурой меди. Атомы меди расположены в гранецентрированной кубической решетке, то есть атомы меди расположены в каждом углу куба, а также в центре куба.

Также между слоями атомов присутствуют внутренние плоскости. Благодаря этим внутренним плоскостям слои атомов меди могут скользить друг мимо друга под действием внешней силы.

Таким образом, когда к куску меди прикладывается большая сила, будь то молотком или ковкой, слои атомов скользят друг по другу, и, в конце концов, маленький, но толстый кусок превращается в длинные и тонкие листы.

Ковкость меди позволяет формовать изделия различных форм и размеров без их разрушения.

Факторы, влияющие на ковкость меди

На ковкость меди, как и других металлов, может влиять множество факторов. Однако два основных фактора, оказывающих существенное влияние на его пластичность, это:

• Металлическая связь

В предыдущем разделе мы обсуждали, как слои атомов в металлическом элементе скользят относительно друг друга, образуя тонкие листы.

Металлическая связь между атомами отвечает за удержание этих слоев вместе. Следовательно, если металлическая связь прочная, потребуется больше силы для перемещения этих слоев и их выравнивания по-разному.

Точно так же, если металлическая связь слабая, металлу будет легче изменить форму, что означает, что металл будет более ковким.

Это видно на приведенной ниже диаграмме.

Первоначально атомы в меди или любом другом металле располагаются следующим образом с различными слоями, расположенными один над другим, связанными металлической связью.

При приложении внешней силы, например удара молотком, слои перекатываются друг над другом, как показано на следующей схеме:

Теперь представьте, что эти слои связаны сильными силами, что произойдет?

Очевидно, что их будет трудно переместить. Итак, теперь вы понимаете, как металлическая связь влияет на пластичность вещества.

• Температура

Другим фактором, влияющим на пластичность, является температура.

Повышение температуры делает металл более ковким и пластичным, поскольку оба эти свойства возникают из-за возможности скольжения атомарных слоев друг по другу.

Например, если вы когда-нибудь посетите кузнечную мастерскую, вы увидите, что перед тем, как изменить форму любого металла, они нагревают его до высокой температуры, после чего из него становится легко формовать различные формы.

Верно и обратное: после падения температуры ниже определенного значения металлы становятся хрупкими.

Хрупкость означает, что металл не меняет форму под действием силы, а вместо этого распадается на куски.

График изменения пластичности и пластичности вещества под действием температуры приведен ниже:

Как видно из приведенного выше графика, для определенного диапазона температур ковкость и пластичность металла увеличиваются экспоненциально, а затем становятся постоянными.

Также ниже температуры перехода металлы становятся хрупкими, т. е. ломаются под воздействием напряжения.

ломаются под воздействием напряжения.

Решетчатая структура меди

Кристаллическая структура состоит из двух компонентов, а именно. Решетка Браве, то есть пространство и атомы.

В основе любой кристаллической структуры лежит то, что атомы должны располагаться в решетке Браве в определенной ориентации и составе. Это означает, что угол, расстояние и другие параметры остаются постоянными по всей конструкции.

Атомы меди расположены в гранецентрированной кубической структуре решетки. Это означает, что если мы возьмем куб, то в каждом углу куба будет размещено по одному атому. Кроме того, по одному атому помещается в центр каждой стороны.

Структура гранецентрированной кубической решетки приведена ниже:

Красные кружки здесь символизируют атомы меди, которые расположены на определенном расстоянии и под определенным углом друг от друга в фиксированной ориентации и составе.

Соответствующая тема, которую вы должны прочитать

Ржавеет ли медь

Проводит ли медь электричество

Является ли медь чистым веществом

Является ли медь магнитной а также степень металлической связи между его атомами.

Если структура не содержит равномерно распределенных атомов или если металлическая связь слишком прочная, пластичность значительно снижается.

Ковкость – это свойство металлов, среди которых золото, как известно, является самым ковким металлом. Ниже приводится порядок убывания пластичности металлов:

Свойства меди

Несколько важных свойств меди перечислены ниже:

• Медь представляет собой металл розовато-оранжевого цвета.

• Это очень хороший проводник электричества, благодаря чему он используется во многих электроприборах.

• Он также является очень хорошим проводником тепла, благодаря чему многие кухонные принадлежности покрыты медью.

• Обладает высокой пластичностью и пластичностью.

• Устойчив к коррозии.

• Устойчив к биологическому обрастанию и обладает многими противомикробными свойствами, благодаря чему также используется для очистки воды.

youtube.com/embed/WSRqJdT2COE” frameborder=”0″ allowfullscreen=”allowfullscreen”>

Заключение

Медь довольно пластична, что означает, что ее можно легко выбить в тонкие листы или придать ей различные формы с помощью легкого приложения силы, например, удара молотком.

Ковкость меди обусловлена ее кристаллической структурой, в которой слои атомов расположены таким образом, что они перекатываются друг относительно друга при приложении внешней силы.

На ковкость любого металла в основном влияют два фактора. Это металлическая связь и температура.

Атомы меди расположены в гранецентрированной кубической структуре решетки, в которой по одному атому присутствует в каждой точке решетки и по одному в центре каждой грани.

Ковкость и пластичность металлов

Поделиться на Facebook

Поделиться в Twitter0003

Поделиться по электронной почте

Печать

Для того чтобы легко понять два замечательных свойства пластичности и пластичности, которые теперь так хорошо используются почти во всех отраслях механического искусства, удобно думать о ковких или пластичных металлах, таких как свинец, олово, медь, кованое железо и сталь, как о веществах, которые можно перемещать, как тесто, которые можно раскатывать, как валиком, которые можно растянуть вытягивание руками, которое можно выдавить через отверстие под давлением, как макароны, или даже то, что тесто можно снова вытолкнуть или собрать обратно в его первоначальную массу теста, то есть, если используются надлежащие средства для аккуратного выполнения операции. , и это можно сделать, не нарушая непрерывности частиц, из которых состоит масса. Такое утверждение может показаться невероятным, но теперь я буду перечислять многое, связанное с металлом! Я гораздо более чудесен, чем то, что я сказал о металле, и даже более странен, чем изменение в тесте. при перегоне состояния бисквита от процесса выпечки.

Трудно понять возможность податливости и пластичности, не осознавая в полной мере, что их частицы в определенном смысле жидкие, и что это связано с молекулярным строением, не настолько жидким, как вода, деготь или битум. но все же жидкость, которая будет течь при достаточном давлении, и так же, как эти жидкости требуют времени, когда на них действует сила тяжести, так и металлы требуют большего времени и большей силы, чем сила тяжести, причем скорость течения определяется природой металла. , более мягкие металлы требуют меньшего давления и текут быстрее, чем более твердые; а в случае со сталью течение чрезвычайно медленное, но с нажимом, временем и терпением его также можно преодолеть и заставить плавно течь в любую форму или форму, пока оно находится в твердом состоянии.

, и это можно сделать, не нарушая непрерывности частиц, из которых состоит масса. Такое утверждение может показаться невероятным, но теперь я буду перечислять многое, связанное с металлом! Я гораздо более чудесен, чем то, что я сказал о металле, и даже более странен, чем изменение в тесте. при перегоне состояния бисквита от процесса выпечки.

Трудно понять возможность податливости и пластичности, не осознавая в полной мере, что их частицы в определенном смысле жидкие, и что это связано с молекулярным строением, не настолько жидким, как вода, деготь или битум. но все же жидкость, которая будет течь при достаточном давлении, и так же, как эти жидкости требуют времени, когда на них действует сила тяжести, так и металлы требуют большего времени и большей силы, чем сила тяжести, причем скорость течения определяется природой металла. , более мягкие металлы требуют меньшего давления и текут быстрее, чем более твердые; а в случае со сталью течение чрезвычайно медленное, но с нажимом, временем и терпением его также можно преодолеть и заставить плавно течь в любую форму или форму, пока оно находится в твердом состоянии. В течение ряда лет свойство текучести более мягких твердых металлов, таких как свинец и олово, очень широко использовалось при разбрызгивании труб и других целях; и в течение тысячелетий человек обрабатывал ковкие и пластичные металлы, и таким образом было накоплено огромное количество фактов; но г-н Треска из Парижа должен сказать, что он сделал, пожалуй, больше, чем кто-либо другой, в отношении исследования естественных законов, которыми управляют потоки твердых тел при различных обстоятельствах, и самым интересным моментом из всех является большое сходство, которое существует между потоком твердого металла и потоком воды: в потоке твердых тел из отверстия есть те же самые сходящиеся потоки, водовороты. , и что количество выделяемого металла зависит от тех же условий, что и вода при выходе из отверстий различного расположения, и отличается только степенью.

С незапамятных времен золото знакомо человеку как текучий металл, одновременно ковкий и пластичный. Именно благодаря этим свойствам золото может быть выковано в листы настолько тонкие, что требуется двести девяносто тысяч, чтобы получить один дюйм толщиной, или его можно вытянуть в проволоку настолько тонкую, что унция веса удлинится на расстояние пятьдесят миль.

В течение ряда лет свойство текучести более мягких твердых металлов, таких как свинец и олово, очень широко использовалось при разбрызгивании труб и других целях; и в течение тысячелетий человек обрабатывал ковкие и пластичные металлы, и таким образом было накоплено огромное количество фактов; но г-н Треска из Парижа должен сказать, что он сделал, пожалуй, больше, чем кто-либо другой, в отношении исследования естественных законов, которыми управляют потоки твердых тел при различных обстоятельствах, и самым интересным моментом из всех является большое сходство, которое существует между потоком твердого металла и потоком воды: в потоке твердых тел из отверстия есть те же самые сходящиеся потоки, водовороты. , и что количество выделяемого металла зависит от тех же условий, что и вода при выходе из отверстий различного расположения, и отличается только степенью.

С незапамятных времен золото знакомо человеку как текучий металл, одновременно ковкий и пластичный. Именно благодаря этим свойствам золото может быть выковано в листы настолько тонкие, что требуется двести девяносто тысяч, чтобы получить один дюйм толщиной, или его можно вытянуть в проволоку настолько тонкую, что унция веса удлинится на расстояние пятьдесят миль. Текучесть действия, происходящего при чеканке соверена или другого койла, очень очевидна. Этот процесс не является простой штамповкой, как его обычно считают, но частицы золота действительно должны течь таким же образом, как жидкость, из одной части штампа в другую, чтобы заполнить более глубокие слои. углубления штампа из неглубокой части пространства, и таким образом образуют совершенную монету из проникающего повсюду прилива золота. Однако, поскольку золото не является одним из самых распространенных металлов прикладной механики, его присутствие в мастерской встречается реже, чем некоторые другие, уже перечисленные bsen.

Металлы свинец и олово одновременно ковкие и ковкие, но их ковкость, или свойство растекания, намного больше, чем их пластичность, или свойство волочения; и оба, будучи мягкими и обладая свойством текучести в исключительной степени, таким образом, они могут быть разбрызганы или свернуты в любую форму или в любую форму трубы или листа, так что недостаток пластичности едва ощущается,

Диаграмма (рис.

Текучесть действия, происходящего при чеканке соверена или другого койла, очень очевидна. Этот процесс не является простой штамповкой, как его обычно считают, но частицы золота действительно должны течь таким же образом, как жидкость, из одной части штампа в другую, чтобы заполнить более глубокие слои. углубления штампа из неглубокой части пространства, и таким образом образуют совершенную монету из проникающего повсюду прилива золота. Однако, поскольку золото не является одним из самых распространенных металлов прикладной механики, его присутствие в мастерской встречается реже, чем некоторые другие, уже перечисленные bsen.

Металлы свинец и олово одновременно ковкие и ковкие, но их ковкость, или свойство растекания, намного больше, чем их пластичность, или свойство волочения; и оба, будучи мягкими и обладая свойством текучести в исключительной степени, таким образом, они могут быть разбрызганы или свернуты в любую форму или в любую форму трубы или листа, так что недостаток пластичности едва ощущается,

Диаграмма (рис. 1) поясняет природу устройства, используемого для распыления этих металлов в твердом состоянии. Представляет собой мощный шприц, наполненный твердым металлом, с давлением o;]. поршень варьируется в зависимости от размеров; в некоторых требуется сила две тысячи тун. В более ранних машинах устройство было точно таким же, как и в обычном шприце, как показано на рис. 1, но было обнаружено, что жидкость создавала давление металла внутри шприца. такое чрезмерное трение о внутреннюю поверхность, что несколько частей быстро изнашиваются; но благодаря небольшой модификации, более соответствующей здравым принципам, недостаток был устранен.

В устройстве, показанном на рис. 2, поршень содержит отверстие и, прижимаясь к верхней поверхности металла, заставляет его оставаться в состоянии покоя внутри сосуда; но так как давление жидкости одинаково во всех направлениях, твердое тело находит отверстие как точку с меньшим сопротивлением, следовательно, оно течет наружу непрерывным потоком, тем самым избегая трения твердого свинца внутри цилиндра.

1) поясняет природу устройства, используемого для распыления этих металлов в твердом состоянии. Представляет собой мощный шприц, наполненный твердым металлом, с давлением o;]. поршень варьируется в зависимости от размеров; в некоторых требуется сила две тысячи тун. В более ранних машинах устройство было точно таким же, как и в обычном шприце, как показано на рис. 1, но было обнаружено, что жидкость создавала давление металла внутри шприца. такое чрезмерное трение о внутреннюю поверхность, что несколько частей быстро изнашиваются; но благодаря небольшой модификации, более соответствующей здравым принципам, недостаток был устранен.

В устройстве, показанном на рис. 2, поршень содержит отверстие и, прижимаясь к верхней поверхности металла, заставляет его оставаться в состоянии покоя внутри сосуда; но так как давление жидкости одинаково во всех направлениях, твердое тело находит отверстие как точку с меньшим сопротивлением, следовательно, оно течет наружу непрерывным потоком, тем самым избегая трения твердого свинца внутри цилиндра. Таким образом, можно заметить, что свинцовый или оловянный стержень можно выдавливать любой формы и размеров в зависимости от матрицы или отверстия. В Королевском арсенале можно увидеть свинец, разбрызгиваемый таким образом в непрерывный стержень, а затем намотанный на катушки, как пряжа. снова разматываться и превращаться в пули с помощью самодействующей прессующей машины; но все несколько процессов полностью обусловлены свойством текучести. Мужской механизм очень подчинен, может. варьироваться в любой степени, как того могут потребовать обстоятельства,

Трубы изготавливаются с той же легкостью, что и стержни, простой вставкой стального штифта с размером требуемого отверстия, помещаемого на дно цилиндра точно по центру отверстия, таким образом образуя кольцевое пространство, через которое металл течет наружу непрерывной трубой; или, сделав эту трубу достаточно большого диаметра, а затем разрезав ее стационарным ножом, когда она выходит из машины, труба превращается в лист свинца, который с помощью подходящих роликов можно наматывать на катушку в виде длинной ленты.

Таким образом, можно заметить, что свинцовый или оловянный стержень можно выдавливать любой формы и размеров в зависимости от матрицы или отверстия. В Королевском арсенале можно увидеть свинец, разбрызгиваемый таким образом в непрерывный стержень, а затем намотанный на катушки, как пряжа. снова разматываться и превращаться в пули с помощью самодействующей прессующей машины; но все несколько процессов полностью обусловлены свойством текучести. Мужской механизм очень подчинен, может. варьироваться в любой степени, как того могут потребовать обстоятельства,

Трубы изготавливаются с той же легкостью, что и стержни, простой вставкой стального штифта с размером требуемого отверстия, помещаемого на дно цилиндра точно по центру отверстия, таким образом образуя кольцевое пространство, через которое металл течет наружу непрерывной трубой; или, сделав эту трубу достаточно большого диаметра, а затем разрезав ее стационарным ножом, когда она выходит из машины, труба превращается в лист свинца, который с помощью подходящих роликов можно наматывать на катушку в виде длинной ленты. полотно листового свинца, или листовой свинец можно раскатывать роликами. В обоих случаях приходится совершать одну и ту же механическую работу; соответствующее трение является спорным моментом.

Весьма необычный результат был получен при попытке сковать латунные трубы, которые широко используются в качестве труб паровых котлов и для целей газоснабжения. Эта латунь состояла из 60 частей меди и 40 частей цинка, а также из различных других пропорций, но, как ни странно, трубы, которые таким образом распылялись, были из цинка, а не из латуни; большая часть меди осталась в сосуде и отказывалась течь. Из этого мы не должны заключать, что медь не будет течь, а скорее, что соединение между цинком и медью было меньше, чем давление, необходимое для того, чтобы заставить медь течь; смесь могла быть скорее механической, чем химической, или температура могла быть такой, что цинк находился слишком близко к температуре плавления. Каким бы ни было объяснение, предмет стоит дальнейшего эксперимента. В любой такой операции чем ближе свинец или другой металл к жидкому состоянию, тем легче ее выполнить; но он должен быть твердым.

полотно листового свинца, или листовой свинец можно раскатывать роликами. В обоих случаях приходится совершать одну и ту же механическую работу; соответствующее трение является спорным моментом.

Весьма необычный результат был получен при попытке сковать латунные трубы, которые широко используются в качестве труб паровых котлов и для целей газоснабжения. Эта латунь состояла из 60 частей меди и 40 частей цинка, а также из различных других пропорций, но, как ни странно, трубы, которые таким образом распылялись, были из цинка, а не из латуни; большая часть меди осталась в сосуде и отказывалась течь. Из этого мы не должны заключать, что медь не будет течь, а скорее, что соединение между цинком и медью было меньше, чем давление, необходимое для того, чтобы заставить медь течь; смесь могла быть скорее механической, чем химической, или температура могла быть такой, что цинк находился слишком близко к температуре плавления. Каким бы ни было объяснение, предмет стоит дальнейшего эксперимента. В любой такой операции чем ближе свинец или другой металл к жидкому состоянию, тем легче ее выполнить; но он должен быть твердым. Свинец или олово могут быть раскатаны до любой степени, либо по отдельности, либо вместе, либо с тонким покрытием из олова или другого металла на одной или обеих сторонах свинца, чтобы иметь мертвое вещество, но все же покрытое оловом. поверхность, возможно, не толще, если такова, как лист, называемый фольгой, таким образом сочетая экономию, почти без каких-либо недостатков, для многих целей.

Красивой иллюстрацией текучести олова является изготовление немецкой капсулы, в которой краска для художников изготавливается для продажи и использования. Оловянная пуговица, как на рис. 3, кладется в углубление штампа с сильным нажатием; затем соответствующий пуансон или штамп, немного меньшего размера, ударяют по нему резким ударом, оставляя, таким образом, из-за разницы размеров, кольцевого пространства между ними, когда металл сразу брызжет вверх, как вода, но со скоростью, намного превышающей скорость, которую может уследить глаз, превращая таким образом его в совершенную капсулу Форма пуансона и штампа зависит на этом изделии, но во всех случаях должен быть обеспечен доступ атмосферы при удалении из штампов.

Свинец или олово могут быть раскатаны до любой степени, либо по отдельности, либо вместе, либо с тонким покрытием из олова или другого металла на одной или обеих сторонах свинца, чтобы иметь мертвое вещество, но все же покрытое оловом. поверхность, возможно, не толще, если такова, как лист, называемый фольгой, таким образом сочетая экономию, почти без каких-либо недостатков, для многих целей.

Красивой иллюстрацией текучести олова является изготовление немецкой капсулы, в которой краска для художников изготавливается для продажи и использования. Оловянная пуговица, как на рис. 3, кладется в углубление штампа с сильным нажатием; затем соответствующий пуансон или штамп, немного меньшего размера, ударяют по нему резким ударом, оставляя, таким образом, из-за разницы размеров, кольцевого пространства между ними, когда металл сразу брызжет вверх, как вода, но со скоростью, намного превышающей скорость, которую может уследить глаз, превращая таким образом его в совершенную капсулу Форма пуансона и штампа зависит на этом изделии, но во всех случаях должен быть обеспечен доступ атмосферы при удалении из штампов. Из этих замечаний он увидит, что, поняв некоторые естественные свойства этих металлов, насколько полностью они находятся под контролем человека, и зная простые законы, он может модифицировать аппарат тысячами различных способов. способами, чтобы произвести все, что может потребоваться.

Из этих замечаний он увидит, что, поняв некоторые естественные свойства этих металлов, насколько полностью они находятся под контролем человека, и зная простые законы, он может модифицировать аппарат тысячами различных способов. способами, чтобы произвести все, что может потребоваться.

Эта статья была первоначально опубликована под названием «ковкость и пластичность металлов» в журнале Scientific American 21, 22, 341 (ноябрь 1869 г.)

doi:10.1038/scientificamerican11271869-341

ОБ АВТОРЕ 7 At the Society 9004 of Arts, London

Почему металлы податливы? | Наука, стоящая за этим

Когда Вселенная возникла около 14 миллиардов лет назад, потребовалось 380 000 лет, прежде чем все стало достаточно прохладным для образования первых атомов. Железо не появилось на сцене до 150 миллионов лет спустя, образовавшись в сердцах звезд, а затем катапультировавшись через вселенную в результате драматических звездных взрывов, некоторые из которых врезались в землю.

Каждый элемент в нашей вселенной определяется его атомами. Они определяют все его характеристики, включая форму, цвет, проводимость, температуру плавления, прочность и пластичность.

Они определяют все его характеристики, включая форму, цвет, проводимость, температуру плавления, прочность и пластичность.

Металлы — одни из самых податливых материалов во Вселенной. Но почему именно металлы податливы? Что такого особенного в их атомной структуре, что делает ими так легко манипулировать?

Ответ кроется в их электронах — тех маленьких электронно заряженных частицах, которые вращаются вокруг своего атома. Многие металлы имеют атомную структуру с общими валентными электронами, которые располагаются вокруг внешней оболочки атома и могут легко образовывать химические связи. Когда в металле есть такие электроны — например, в железе, алюминии и меди — они очень податливы при нагревании, потому что атомы могут легко скользить друг по другу 2 , что позволяет нам придавать им полезную форму.

С самого начала бронзового века наш вид использовал металлы для создания оружия, украшений, монет, автомобилей, поездов, кораблей, лодок, небоскребов, телевизоров, балюстрад, ворот из кованого железа и многого другого исключительно из-за атомные структуры некоторых металлов.

Какие металлы ковкие?

Во Вселенной известно 95 металлов, составляющих 78% элементов периодической таблицы, и не все из них податливы.

К наиболее часто используемым ковким металлам относятся:

Железо

Железо — изначальный металл Вселенной. Он образует большую часть внешнего и внутреннего ядра Земли, что делает его самым распространенным элементом на нашей планете. Он также составляет около 0,005% нашего тела, находится в нашей крови и позволяет нашему сердцу распределять кислород по нашим органам.

В литейной промышленности признаются три типа ковкого чугуна: ковкий чугун с черной сердцевиной, ковкий чугун с белой сердцевиной и ковкий чугун с перлитной структурой, получаемые с использованием различных методов обработки.

Чугун — это не чистое железо, а сплав железа с углеродом с содержанием углерода 2% и более. Чугун является популярным материалом из-за его низкой температуры плавления, текучести, способности к литью, обрабатываемости и устойчивости к деформации и износу 4 .

Алюминий

Алюминий — еще один распространенный элемент на Земле, составляющий около 8% ее земной коры. Этот материал узнаваем благодаря серебристо-белому цвету и блестящей поверхности. Невероятная легкость алюминия и его способность противостоять коррозии сделали его предпочтительным материалом для огромного спектра применений, включая самолеты, космические челноки, высокоскоростные поезда, строительные компоненты, линии электропередач, смартфоны, ноутбуки и многое другое 5 .

Алюминий — невероятно пластичный материал, который можно растянуть на 50–70 % длины, прежде чем он сломается. Он также очень податлив и имеет более низкую температуру плавления 660°C, что позволяет легко с ним обращаться 6 .

Медь

Как и железо и алюминий, медь является широко распространенным элементом на Земле, причем большие концентрации обнаружены в ее земной коре. Этот материал является отличным проводником тепла и электричества, что делает его популярным выбором для электропроводки. Он также широко используется в строительных материалах, морском оборудовании, монетах и т. д. и является третьим наиболее используемым металлом в мире (после железа и алюминия).

Он также широко используется в строительных материалах, морском оборудовании, монетах и т. д. и является третьим наиболее используемым металлом в мире (после железа и алюминия).

Медь была первым металлом, который обрабатывали люди. Впервые она была использована в топоре с медным наконечником, которым пользовался пятитысячелетний Отци Ледяной человек, обнаруженный в Эцтальских Альпах на границе Австрии и Италии. В волосах Отци был обнаружен токсичный уровень мышьяка, что позволяет предположить, что он подвергся воздействию этого элемента во время выплавки меди для своего топора 7 .

Золото

Золото — самый ковкий металл во вселенной. Если в старости вы наберете несколько килограммов и ваше золотое обручальное кольцо начнет ограничивать приток крови к пальцу, стоимость изменения размера остается низкой из-за податливости материала (но не слишком низкой из-за его редкости). Подсчитано, что около 19Было добыто 0000 тонн золота, что в совокупности составило бы куб шириной 21,3 метра.

Ковкость золота ошеломляет. Его можно растянуть в проволоку толщиной с один атом, а затем растянуть еще больше, прежде чем он порвется. Из одного грамма золота можно выбить лист площадью один квадратный метр, а сусальное золото можно выбить достаточно тонко, чтобы оно стало полупрозрачным 8 .

Другие распространенные ковкие металлы включают серебро, свинец и цинк, которые широко используются в промышленности и торговле.

Пластичность и ковкость

Пластичность и ковкость — два сходных свойства, которые часто путают. В металлургии ковкий материал – это материал, который можно легко сформировать путем ковки, прокатки или прессования. Материал считается податливым, потому что им можно манипулировать под сжимающим напряжением. В отличие от этого, пластичность — это способность материала манипулировать под действием напряжения растяжения, то есть насколько легко он может быть растянут. Материал, который можно легко растянуть в проволоку, считается пластичным 3 .

Ссылки

- Элисон Клесман, Как во Вселенной появился первый химический элемент? , Астрономия

- Металлы – железо и алюминий – GCSE Chemistry (Single Science) Revision – Other , BBC

- Пластичность и пластичность | MATSE 81: Материалы в современном мире , Пенсильванский колледж наук о Земле и минералах

- Чугун , Википедия

- Наиболее распространенные области применения алюминия , Металлические супермаркеты

- Алюминий , Википедия

- Энн Мари Хелменстайн, доктор философии, 2018 г., 10 фактов о меди , ThoughtCo

- Золото , Википедия

Мягкая медная трубка | CTCG

О трубах из мягкой меди

Трубы из отожженной меди мягкие

Руководители проектов, желающие согнуть мягкие медные трубы, скорее всего, ищут так называемые «отожженные» трубы. Отожженные трубки гораздо более податливы (или «гибкие»), чем волоченные. Мягкие трубы гораздо легче сгибать в форму, и они могут выдержать строгие операции формования. Ниже приведены таблицы гибких труб различных марок и размеров.

Мягкотянутые

Те из вас, кто ищет мягкотянутые медные трубы, вероятно, пытаются найти данные о самых ковких сортах твердых медных труб. Дополнительную информацию см. на наших страницах о трубах из твердой меди.

Таблицы по сортам

Следующие данные касаются мягких медных труб, поставляемых компанией Copper Tube Coils Group. Обратите внимание, что некоторые трубки нельзя согнуть вручную, тогда как другие можно согнуть вручную. Все трубки и катушки могут быть изготовлены для печати с индивидуальными корпусами и дополнительными операциями, если этого требует ваш проект.

ASTM B 75 Отожженный (мягкий) | ||

Прямые отрезки и бухты Доступны в CTCG | ||

Номинальный внешний диаметр | Длины | Пластичность |

0,125 | 10 футов, 25 футов, 50 футов | Ручной изгиб |

0,312 | 10 футов, 25 футов, 50 футов | |

0,375 | 10 футов, 25 футов, 50 футов | |

0,500 | 10 футов, 25 футов, 50 футов | |

0,625 | 10 футов, 25 футов, 50 футов | |

0,750 | 10 футов, 50 футов | |

1. | 10 футов, 50 футов | |

Длины рулонов доступны в CTCG | ||

0,250 – 1,000″ | Позвоните, чтобы узнать о доступности | Может потребоваться ручной инструмент |

Тип K – ASTM B 88 Отожженный (мягкий) (отмечен зеленым) Используется для водораспределения, ОВКВ, снеготаяния, сжатого воздуха и некоторых газовых применений | ||

Прямые отрезки и бухты Доступны в CTCG | ||

Номинальный внешний диаметр | Длины | Пластичность |

0,375 | 60 дюймов, 10 футов, 60 футов, 100 футов | Ручной изгиб |

0,500 | Может потребоваться ручной инструмент | |

0,625 | ||

0,750 | Вероятно, потребуется ручной инструмент | |

0,875 | ||

1,125 | ||

1,375 | 24 дюйма, 60 дюймов, 10 футов | |

1,625 | ||

2. | ||

2,625 | ||

3,125 | ||

Длины рулонов доступны в CTCG | ||

0,250 – 1,000″ | Позвоните, чтобы узнать о доступности | Может потребоваться ручной инструмент |

Что-то, что вы видите, нуждается в улучшении? Пожалуйста, напишите нам! улучшение@coppertubecoils.com

Получите трубы, изготовленные в точном соответствии с вашими конкретными потребностями

Если ваш проект сложный или требует определенных дополнительных операций, таких как отделка, гальваническое покрытие или пайка, рассмотрите возможность заключения контракта с Copper Tube Coils Group для выполнения ваших производственных работ. для тебя.

Обратите внимание, что все изготовленные медные трубки доступны через группу компаний Copper Tube Coils Group. Нас снабжают в основном американские трубные заводы, а также некоторые дистрибьюторы для небольших объемов заказов (например, 100 фунтов или меньше).

Нас снабжают в основном американские трубные заводы, а также некоторые дистрибьюторы для небольших объемов заказов (например, 100 фунтов или меньше).

ASTM B 280 Отожженный (мягкий) Используется для таких применений, как нефть, вода и природный газ | ||

Трубные катушки Доступны от CTCG | ||

Номинальный внешний диаметр | Длины | Пластичность |

0,125 | 50 футов | Ручной изгиб |

0,187 | 50 футов | |

0,250 | 50 футов, 100 футов | Может потребоваться ручной инструмент |

0,312 | 50 футов, 100 футов | |

0,375 | 50 футов, 100 футов | |

0,500 | 50 футов, 100 футов | Обязательно нужен ручной инструмент |

0,750 | 50 футов, 100 футов | |

0,875 | 50 футов, 100 футов | |

01. | 50 футов | |

1,375 | 50 футов | |

1,625 | 50 футов | |

Был ли у вас другой опыт? Пожалуйста, напишите нам! [email protected]

Эмалирование ковкой меди – Сообщество производителей ювелирных изделий из ганоксина

В начале 1400-х годов кто-то обнаружил (или внимательно изучил положение миллефиори в кельтской эмали), что цветные эмали не смешивались при нагревании до температуры плавления. Перегородки были не нужны! Затем кто-то обнаружил, что один цвет можно наносить поверх другого при повторном обжиге. Большое открытие — тонкий металл — можно было бы использовать, если бы перед обжигом на обе стороны была нанесена эмаль.

Результатом стала новая техника, называемая расписной эмалью (наверное, более точное определение — роспись эмалью). Другие ремесла и ремесла приняли к сведению, сделали открытия, и Ренессанс пошёл в гору!

Другие ремесла и ремесла приняли к сведению, сделали открытия, и Ренессанс пошёл в гору!

Работа с медью толщиной 18 калибра (0,040″) была нормой для многих людей, работающих с эмалью в наше время. Он легко доступен и поставляется предварительно нарезанным, штампованным или пряденным, готовым для эмали. В последнее время я работаю с ковкой медью Томпсона (М-7). Это было освежающим изменением темпа из-за некоторых рабочих преимуществ, которые он имеет по сравнению с более толстой медью.

Ганоксин спонсируется

Ковкая медь имеет толщину 0,010 дюйма. Он толще, чем медная фольга для инструментов Томпсона, толщина которой составляет 0,0052 дюйма. Поскольку ковкая медь относительно тонкая, она подходит для придания трехмерной формы перед эмалированием. Это позволяет намного легче нарушать двумерную плоскостность, чем при работе со стандартным калибром 18 ga. медь, для которой потребуются более прочные формовочные инструменты и оборудование.

В дополнение к возможности легко формировать формы и текстуры с этой медью, еще одно преимущество по сравнению с 18 ga. медь – готовые изделия весят намного меньше, что делает их идеальными для подвесок и серег. Третье преимущество заключается в том, что при изготовлении фольги она имеет очень сжатую поверхность, свободную от масла или жира. Следуя описанному ниже процессу, изделие можно покрыть эмалью с обеих сторон и одновременно обжечь, устраняя необходимость травления меди. Четвертое преимущество заключается в том, что, поскольку медь относительно тонкая, можно использовать обычные ножницы для вырезания медных фигур, подлежащих эмалированию, — нет необходимости бороться с ножницами по металлу или пилами.

Резка и придание формы меди

Начните с вырезания формы. Если нужны точные овалы, круги или прямоугольники, используйте шаблон такой формы и начертите контур формы на ковкой меди. Например, 18 га. 2-дюймовый медный круг можно уложить на ковкую медь, а затем обвести чертилкой. Другой метод – положить копировальную бумагу на ковкую медь. Рисунок можно разместить поверх копировальной бумаги. Затем форма переносится на ковкую медь путем обводки нарисованной формы поверх копировальной бумаги.

Другой метод – положить копировальную бумагу на ковкую медь. Рисунок можно разместить поверх копировальной бумаги. Затем форма переносится на ковкую медь путем обводки нарисованной формы поверх копировальной бумаги.

Ганоксин спонсируется

Часто я добавляю скобу (для шнура или цепочки) в верхней части формы, если она должна быть подвеской. Прямоугольный выступ размером 1/2″-3/4″ должен быть добавлен в верхней части нарисованной фигуры (рис. 1).

После того, как фигура вырезана ножницами, используйте толстую телефонную книжку (в качестве подушки) и деревянный инструмент для разметки, чтобы придать фигуре куполообразную форму или придать ей трехмерную форму. Для создания купола используйте деревянный инструмент, чтобы сделать углубление в меди примерно на 1/4 дюйма от внешнего края. Затем начните впечатывать внутреннюю часть фигуры вперед и назад, вверх и вниз. Медная форма в конечном итоге должна быть наклонена к телефонной книге, когда вы наклоняете форму к внешнему краю. Если используется дужка, придайте выступу цилиндрическую форму на задней или выпуклой стороне изделия с помощью круглогубцев (рис. 2).

Если используется дужка, придайте выступу цилиндрическую форму на задней или выпуклой стороне изделия с помощью круглогубцев (рис. 2).

Если желательна объемная форма, начните придавать изделию форму, отпечатав линию по центру формы на задней стороне. Это отпечаток может быть шириной от 1/4 до 1/2 дюйма, иногда шире вверху и сужаясь к меньшей ширине внизу. После оттиска с обратной стороны деталь складывается пополам. Деревянный инструмент используется для проталкивания внутрь и вниз по краю формы, сделанной с другой стороны, на каждой из сложенных сторон. Это подчеркивает оригинальное впечатление, производимое с обратной стороны. Затем деталь раскрывается. Это сформирует два «крыла» по обе стороны от центральной формы. Начиная с обратной стороны, в центре каждого «крыла» делаются углубления. Опять же, кусок переворачивается, и инструмент для разметки используется вдоль углублений в формах крыльев, чтобы подчеркнуть эти углубления. Затем внешний край всего куска (обработанного секциями) наклоняют к телефонной книге и слегка изгибают, нажимая на край. Последним этапом придания формы является закатывание язычка «под залог» на обратную сторону (на рис. 3 и рис. 10 показана готовая отпечатанная форма кулона).

Последним этапом придания формы является закатывание язычка «под залог» на обратную сторону (на рис. 3 и рис. 10 показана готовая отпечатанная форма кулона).

Ганоксин спонсируется

Нанесение первых слоев эмали

Сначала подготовьте сито, наполовину заполненное сухой эмалью 80 меш. Мне нравится использовать черный цвет Томпсона 1990 года, потому что он придает однородность всем оборотным сторонам для нескольких работ, он равномерно покрывает LCE-2 по цвету, а при нанесении тонким слоем или многократном обжиге края приобретают глубокий прозрачный сине-черный цвет. После того, как сухая эмаль 80 меш была помещена в сито, нанесите кистью прозрачное покрытие LCE-2. Для получения достаточного покрытия используется точечное или мазковое нанесение. Примените LCE-2 внутрь дужки, если она использовалась. Как только вы достаточно покрыли медь LCE-2, немедленно просейте сухую эмаль 80 меш во влажную LCE-2. Вот почему я предлагаю заранее подготовить сухую эмаль 80 меш, потому что LCE-2 должен быть «мокрым», когда в него просеивают сухую эмаль. Эмали LCE высыхают довольно быстро, и если они не полностью «влажны» при просеивании сухого порошка, сухой порошок не будет очень хорошо прилипать, и некоторые его части могут отвалиться при обработке лицевой стороны изделия. После просеивания сухого порошка на влажный LCE-2 слегка утрамбуйте эмаль 80 меш пальцами.

Вот почему я предлагаю заранее подготовить сухую эмаль 80 меш, потому что LCE-2 должен быть «мокрым», когда в него просеивают сухую эмаль. Эмали LCE высыхают довольно быстро, и если они не полностью «влажны» при просеивании сухого порошка, сухой порошок не будет очень хорошо прилипать, и некоторые его части могут отвалиться при обработке лицевой стороны изделия. После просеивания сухого порошка на влажный LCE-2 слегка утрамбуйте эмаль 80 меш пальцами.

Для лицевой стороны я предпочитаю использовать 2110 Ivory Beige в качестве первого слоя. Это обжигает до красивого золотистого цвета прямо на меди. Можно также использовать прозрачные прозрачные флюсы или другие прозрачные флюсы, которые хорошо возгораются непосредственно на меди. Сначала наполните сито на 1/2 сухой эмалью. Используйте распылитель Prevail или распылитель, чтобы нанести 50-50 раствор воды и Klyr-Fire или любого органического связующего вещества (камедь трагаканта, средство для удержания эмали и т. д.). Распылите достаточно, чтобы намочить поверхность, но не стекать и не капать. Немедленно просейте сухую эмаль 80 меш во влажный раствор резинки. Опять же, важно подготовить сухую эмаль 80 меш к просеиванию перед нанесением раствора жевательной резинки.

д.). Распылите достаточно, чтобы намочить поверхность, но не стекать и не капать. Немедленно просейте сухую эмаль 80 меш во влажный раствор резинки. Опять же, важно подготовить сухую эмаль 80 меш к просеиванию перед нанесением раствора жевательной резинки.

Для изделий с наклонными или криволинейными поверхностями эмаль нельзя просеять, удерживая изделие плоско в руке или на подставке. Изделие необходимо держать под углом, удерживая его в руке, чтобы на наклонных участках эмаль падала перпендикулярно наклонному участку. В противном случае у вас будет лавинный эффект. Эмаль, попадая на откос, будет отскакивать и падать в ложбину, что приведет к сильному наросту в ендове и слишком тонкому нанесению на скате, которое может выгореть при обжиге. Чередование легких слоев и легких спреев жевательной резинки и водного раствора 2 или 3 раза даст наилучший результат.

Ганоксин спонсируется

Дайте обеим сторонам полностью высохнуть. Это особенно важно в условиях мастерской, так как некоторые студенты могут не до конца осознавать важность полного высыхания эмали. Если его даже слегка влажным поместить в горячую печь, то сырость тут же превратится в пар и местами сдует эмаль. Лучше всего поместить изделие на подставку над печью или под нагревательную лампу на 15 минут. Как только он полностью высохнет (осторожно коснитесь подставки, если она неприятно теплая, она должна быть сухой), затем обожгите ее при температуре 1450-1500°F. в течение 2-1/2 минут. Если какие-либо красноватые или коричневатые цвета кажутся очевидными при использовании прозрачного прозрачного или другого прозрачного прозрачного материала для меди, вы можете повторить этот первый обжиг, чтобы убедиться, что весь оксид меди растворился на лицевой стороне (см. рисунок 10).

Это особенно важно в условиях мастерской, так как некоторые студенты могут не до конца осознавать важность полного высыхания эмали. Если его даже слегка влажным поместить в горячую печь, то сырость тут же превратится в пар и местами сдует эмаль. Лучше всего поместить изделие на подставку над печью или под нагревательную лампу на 15 минут. Как только он полностью высохнет (осторожно коснитесь подставки, если она неприятно теплая, она должна быть сухой), затем обожгите ее при температуре 1450-1500°F. в течение 2-1/2 минут. Если какие-либо красноватые или коричневатые цвета кажутся очевидными при использовании прозрачного прозрачного или другого прозрачного прозрачного материала для меди, вы можете повторить этот первый обжиг, чтобы убедиться, что весь оксид меди растворился на лицевой стороне (см. рисунок 10).

После того, как изделие остынет, используйте напильник среднего размера или алундовый камень с зернистостью 150, чтобы удалить оксид с краев меди. Это должно повторяться каждый раз при выстреле. Он предотвращает выскальзывание мелких частиц оксида обратно на переднюю часть изделия при последующем обжиге, а также сохраняет свежесть эмали на металлической кромке, минимизируя темную область «пригара» вокруг изделия.

Он предотвращает выскальзывание мелких частиц оксида обратно на переднюю часть изделия при последующем обжиге, а также сохраняет свежесть эмали на металлической кромке, минимизируя темную область «пригара» вокруг изделия.

Варианты дальнейших действий

На этом этапе у вас есть несколько вариантов техники на выбор.

Разделительная эмаль

На некоторых изделиях мне нравится использовать технику разделения. Выберите непрозрачную эмаль светлого цвета. Я считаю, что хорошо работает с любым цветом 1030 непрозрачный белый. На переднюю часть наносится легкий спрей раствора жевательной резинки, а затем легкий отсев светлого опака. Наносится еще один легкий спрей раствора жевательной резинки. Снова тщательно высушите изделие над печью или под нагревательной лампой. Теперь у вас есть выбор: обжиг опаковой эмали или нанесение линий, областей или узоров сграффито на необожженную, сухую, гуммированную опаковую эмаль. Удалите излишки эмали. Огонь до блеска. Когда остынет, обработайте края камнем или напильником. Чистый и сухой кусок. Затем нанесите на всю поверхность прозрачный раствор от среднего до темного, используя метод распыления/просеивания, описанный выше. Тщательно высушите и обожгите до блеска. Кромки камня или напильника, чистые и сухие.

Чистый и сухой кусок. Затем нанесите на всю поверхность прозрачный раствор от среднего до темного, используя метод распыления/просеивания, описанный выше. Тщательно высушите и обожгите до блеска. Кромки камня или напильника, чистые и сухие.

Ганоксин спонсируется

Теперь разделительная эмаль готова к приготовлению. Я предпочитаю использовать сухой порошок (SE-2 сухой) и смешивать на плитке или куске стекла, используя смесь 50/50 Klyr-Fire и воды, и доводить смесь до густой кремовой консистенции с помощью мастихина. Нарисуйте повторяющиеся линии на расстоянии от 1/8″ до 1/4″ друг от друга в виде узоров: круги с точками внутри, квадраты внутри квадратов, плавные волнистые линии, случайные точки и т. д. Линии должны быть достаточно заряжены разделительным материалом. Если концентрация разделительного материала недостаточна, конечный результат может быть не очень заметен. Для хорошего эффекта разделения 2-е и 3-е нанесения эмали (опаковый и прозрачный покрытия) должны быть тонкими. Ваш выбор непрозрачных и прозрачных цветов должен иметь хороший контраст. Применение разделения должно быть достаточной концентрации. Нарисованные линии должны сливаться друг с другом, а стрельба должна быть немного более горячей и продолжительной, чем при обычной стрельбе.

Ваш выбор непрозрачных и прозрачных цветов должен иметь хороший контраст. Применение разделения должно быть достаточной концентрации. Нарисованные линии должны сливаться друг с другом, а стрельба должна быть немного более горячей и продолжительной, чем при обычной стрельбе.

Золотая и/или серебряная фольга, подглазурная черная, прозрачные эмали

После первого обжига (как упоминалось ранее в разделе «Нанесение первых слоев эмали» ) вы можете выбрать нанесение золотой и/или серебряной фольги для второго обжиг детали. Разрежьте фольгу между жестким велумом или калькой. Положите фольгу на изделие с помощью мокрой кисти. Наполните кисточку водой и нанесите воду на один край фольги, предпочтительно на верхний край, чтобы сила тяжести и капиллярное притяжение втягивали воду под фольгу, закрепляя ее на изделии. При желании фольги могут перекрывать друг друга. Тщательно высушите и обожгите достаточно, чтобы фольга приклеилась к подлежащей эмали, при температуре около 1450°F в течение 1-1/2-2 минут. Когда остынет, обработайте края камнем или напильником. Подглазурная сажа (П-3, сухой порошок) смешивается почти так же, как описанный выше разделительный порошок, хотя сажу можно разбавлять до желаемой интенсивности. Слишком большая концентрация подглазурной сажи может вызвать точечную коррозию в последующем слое прозрачной эмали. Нанесите подглазурную краску кистью или спонжем (для текстуры). Это может быть применено к любой части изделия для разработки линий, узоров и текстуры. Подглазурную краску можно нанести на края фольги, чтобы смягчить край. После высыхания подглазурного слоя можно использовать деревянный инструмент для сграффито, расческу и т. д., чтобы нанести линии или текстуры на высохший черный подглазурный слой, обнажая фольгу или эмаль под ним.

Когда остынет, обработайте края камнем или напильником. Подглазурная сажа (П-3, сухой порошок) смешивается почти так же, как описанный выше разделительный порошок, хотя сажу можно разбавлять до желаемой интенсивности. Слишком большая концентрация подглазурной сажи может вызвать точечную коррозию в последующем слое прозрачной эмали. Нанесите подглазурную краску кистью или спонжем (для текстуры). Это может быть применено к любой части изделия для разработки линий, узоров и текстуры. Подглазурную краску можно нанести на края фольги, чтобы смягчить край. После высыхания подглазурного слоя можно использовать деревянный инструмент для сграффито, расческу и т. д., чтобы нанести линии или текстуры на высохший черный подглазурный слой, обнажая фольгу или эмаль под ним.

Выберите 3 или 4 прозрачных цвета, готовых к просеиванию. Слегка сбрызните изделие раствором воды/резины. Затем возьмите каталожные карточки или другую подходящую бумагу для трафарета и просейте разные цвета в различных областях, используя трафарет, чтобы определить линии и области цвета. Высушите, затем обожгите до блеска. Фольгу и оксиды можно повторить, чтобы выделить определенные области, а затем снова покрыть прозрачными цветами.

Высушите, затем обожгите до блеска. Фольгу и оксиды можно повторить, чтобы выделить определенные области, а затем снова покрыть прозрачными цветами.

Ганоксин спонсируется

Жидкая эмаль

Другим вариантом является использование жидких лаков BC-303L, BC-969A или BC-1070 кроющего белого цвета. Они используются после того, как медь была сформирована, перед нанесением эмали. BC-303L — прозрачный лак средней степени плавления. Менее вероятно, что он расколется (прорвется) под последующим слоем эмали. BC-969A является более мягким лаком и может разрушаться под последующими слоями эмали, создавая текстурные качества. Непрозрачный белый BC-1070 будет давать другие оттенки или качества прозрачных материалов, используемых поверх, по сравнению с теми же прозрачными материалами, которые используются поверх прозрачных эмалевых оснований. Дело не в том, что один предпочтительнее другого, а в том, что у каждого из них есть свои уникальные качества. Пользователь сам решает, какой вид ему больше нравится.

Пользователь сам решает, какой вид ему больше нравится.

Эти эмали имеют тенденцию оседать на дне контейнера, когда они оседают на полке. Используйте небольшую миску и удалите от 1/2 до 1 стакана «слипшегося» материала. Руками разомните материал, медленно добавляя воду. Разработайте любые комочки. Желаемая консистенция должна быть несколько гуще «сливок», но не гуще «молочного коктейля». Хорошим тестом является погружение чистых сухих пальцев в материал. Когда вы поднимаете пальцы, они должны быть равномерно покрыты жидкой эмалью.

После того, как жидкая эмаль приготовлена до нужной консистенции, ее можно наносить путем погружения всей детали в жидкую эмаль, извлечения плоскогубцами, которые были погружены в эмаль перед извлечением детали, а затем вращения детали с усилием добиться максимально однородного покрытия. Другие способы нанесения жидкой эмали — налить немного жидкости на изделие и дать ей стечь в разных направлениях, нанести на определенные участки или разбрызгивать кистью. Затем изделие устанавливается на подставку и помещается на вершину печи или нагревательной лампы для полного высыхания.

Затем изделие устанавливается на подставку и помещается на вершину печи или нагревательной лампы для полного высыхания.

Ганоксин спонсируется

После полного высыхания эмали деревянный инструмент используется для сграффито линий, областей, узоров и т. д. Слейте излишки эмали. Обожгите при 1450-1500°F. Это должно быть обожжено немного горячее и дольше, чем обычное обжиг. Если после обжига он выглядит коричневым, обожгите его второй раз.

После того, как изделие остынет, погрузите его в смесь 1 части азотной кислоты и трех частей воды (всегда добавляйте кислоту в воду) и оставьте в кислоте до тех пор, пока оксид меди не растворится на оголенных участках меди. Sparex No 2 также подойдет, но изделие следует оставить на более длительное время. Промойте изделие водой и энергично потрите щеткой для стекла. Снова промойте водой и немедленно высушите бумажными полотенцами, чтобы предотвратить появление пятен воды на оголенных металлических участках.

Слегка распылите раствор воды/резины и нанесите различные прозрачные материалы с помощью трафаретов, как указано выше. Высушите и обожгите в достаточной степени – чуть дольше, чем обжиг глянца.

Драгоценности

В качестве окончательного украшения некоторых работ мне нравится поджигать стеклянные сферы, чтобы еще раз разбить плоскую поверхность. Они будут светиться на свету и приятны на ощупь.

Для изготовления сфер вам понадобится немного эмали и листовая слюда. Выберите куски, пытаясь найти несколько одинаковых размеров, градуируя от больших до меньших. Поместите их на слюду, которая находится на сетке. Стрельба критическая. Если их недостаточно зажечь, они не будут идеальными сферами. Если стрелять слишком долго, они начинают плавиться в лужу. Обычно я стреляю при температуре 1450 ° F в течение примерно 1 минуты. Через 45 секунд я высунусь через дверь и увижу, как комочки начинают размягчаться и округляться. Когда они приобретут вид сфер, их быстро вынимают из печи. После того, как они остынут, можно использовать наждачную бумагу, чтобы удалить излишки слюды, прилипшие к нижней части сферы. Это не слишком критично, так как они все равно будут прилипать к эмали, а немного слюды прилипнет к нижней части сферы. Используйте полную силу KIyr-Fire на области, где вы хотите разместить свою сферу. С помощью пинцета поместите сферу на влажный KIyr-Fire. Сухой. Обжигайте при температуре 1425-1450°F достаточно долго, чтобы смягчить подлежащую эмаль, около 1 минуты, более или менее. Я обычно смотрю на подставку во время стрельбы. Сначала он кажется черным. Обжига должно быть достаточно, когда вы начнете видеть, как подставка меняет цвет с черного на темно-оранжево-красный, другими словами, когда подставка начинает приобретать цвет. Если вы стреляете слишком сильно или долго, сферы начинают терять форму и начинают провисать. 9№ 0003

После того, как они остынут, можно использовать наждачную бумагу, чтобы удалить излишки слюды, прилипшие к нижней части сферы. Это не слишком критично, так как они все равно будут прилипать к эмали, а немного слюды прилипнет к нижней части сферы. Используйте полную силу KIyr-Fire на области, где вы хотите разместить свою сферу. С помощью пинцета поместите сферу на влажный KIyr-Fire. Сухой. Обжигайте при температуре 1425-1450°F достаточно долго, чтобы смягчить подлежащую эмаль, около 1 минуты, более или менее. Я обычно смотрю на подставку во время стрельбы. Сначала он кажется черным. Обжига должно быть достаточно, когда вы начнете видеть, как подставка меняет цвет с черного на темно-оранжево-красный, другими словами, когда подставка начинает приобретать цвет. Если вы стреляете слишком сильно или долго, сферы начинают терять форму и начинают провисать. 9№ 0003

Красящие эмали

Ковкая медь также является идеальным базовым металлом для росписи в миниатюрном стиле с использованием набора для рисования Томпсона, а также новых акриловых эмалей Томпсона. Тонкая медь устраняет «волосяные линии» или «растрескивание», которые могут появиться при обжиге красящих эмалей поверх непрозрачной меди с белым покрытием 18 калибра. Тонкая медь традиционно использовалась на протяжении веков для миниатюрных расписных эмалей, а в последнее время – для фотографических эмалей, нанесенных на надгробия.

Тонкая медь устраняет «волосяные линии» или «растрескивание», которые могут появиться при обжиге красящих эмалей поверх непрозрачной меди с белым покрытием 18 калибра. Тонкая медь традиционно использовалась на протяжении веков для миниатюрных расписных эмалей, а в последнее время – для фотографических эмалей, нанесенных на надгробия.

Овал, круги, квадраты или прямоугольники могут быть сформированы с использованием описанной выше техники купола. Нанесите эмаль на обратную сторону таким же образом, как упоминалось ранее. Лицевая сторона должна быть сначала покрыта непрозрачным белым 1010, а затем легким просеиванием либо 1030, либо 1040 (слегка полупрозрачным). Высушите и обожгите до полного блеска. Техники рисования с использованием набора для рисования или акриловых эмалей были описаны в предыдущих выпусках журнала «Стекло на металле» (том 11, № 1 и том 15, № 5 соответственно). Прозрачное прозрачное покрытие 80 меш 2020 можно просеять через сито 100 меш в качестве окончательного покрытия, придающего окрашенным эмалям эффект глубины.

— ковкая и пластичная медь