Ковочные манипуляторы – Ковочные манипуляторы – Cведения о механизации и автоматизации кузнечного производства

alexxlab | 09.11.2019 | 0 | Разное

Ковочные манипуляторы – Cведения о механизации и автоматизации кузнечного производства

Ковочные манипуляторы — напольные машины, выполняющие захват, подачу, кантование и другие перемещения тяжелых горячих заготовок и слитков при работе на гидравлических прессах. Конструкции этих манипуляторов менее сложны ввиду того, что при ковке под прессами отсутствуют ударные нагрузки.

Первый ковочный манипулятор для работы у молота был изготовлен и удачно применен в кузнечном цехе Уралмашзавода.

Эксплуатация первых манипуляторов, грузоподъемность которых не превышала 2 Т [19,6 кн], преобразила условия работы и резко увеличила производительность труда бригады кузнецов при уменьшении ее численного состава.

В кузнечнопрессовых цехах применяются современные рельсовые и безрельсовые манипуляторы различных типов, обслуживающие ковочные молоты, прессы и тяжелые штамповочные паровоздушные молоты. Напольные кузнечные манипуляторы рельсового и безрельсового типов применяют для механизации основных процессов ковки: держания заготовки, перемещения ее назад и вперед, повертывание заготовки, т. е. для манипулирования в процессе ковки. При отсутствии на участке посадочной шаржирмашины манипулятор выполняет также погрузку холодных заготовок в печь, выдачу нагретых заготовок из печи и доставку их к прессу или молоту.

Для обслуживания крупных штамповочных молотов применяют безрельсовые манипуляторы (на колесах автомобильного типа). Эти машины отличаются большой маневренностью и возможностью использования при любом размещении ковочного оборудования и нагревательных печей.

Рельсовый манипулятор к ковочному молоту

Рельсовый манипулятор для ковочного молота имеет сварную раму 1, на двух платформах которой расположены четыре механизма: передвижения, вращения хобота, качания хобота и зажима заготовки (слитка). На нижней платформе установлен механизм передвижения манипулятора, передающий вращение от электромотора к ведущим бегункам 5. На этой же платформе смонтирован масляный насоа 6 и электрооборудование 8. Хобот и механизм 7 вращения хобота смонтированы на качающейся в вертикали литой раме, подвешенной к основной раме 1 в двух точках:

к задней оси 3 и к передней подпружиненной подвеске 10. Хобот качается вместе с подвесной рамой вокруг задней оси 3, это движение осуществляется через систему блоков тросом от привода 2. Удары, действующие на подвесную раму в горизонтальной плоскости, воспринимаются и гасятся пружинными буферами 4.

Хобот, опирающийся на два подшипника в подвесной раме, получает вращение от электродвигателя через планетарный редуктор, благодаря которому механизм вращения стержня хобота предохраняется от перегрузок и поломок. Механизм зажима клещей хобота, смонтированный в теле хобота, имеет гидравлический привод, состоящий из цилиндра 9 и поршня, шток которого соединен с рычажной системой зажима. Привод 2 механизма качания хобота смонтирован на верхней платформе и состоит из электродвигателя, редуктора и двух барабанов для тросов, на которых подвешена рама и хобот манипулятора. Управляют каждым механизмом самостоятельно (автономно) из кабины.

На крупных прессах усилием свыше 2000 Т [19,6 Мн] во время ковки длинных и тяжелых заготовок или слитков работа ковочного манипулятора сводится к кантовочным операциям, а поддерживание второго конца длинной поковки обычно осуществляется мостовым ковочным краном при помощи цепи подвесного электрокантователя.

Манипулятор и мостовой ковочный кран

1 — рельсовый манипулятор;

2 — мостовой кран;

3 — кантователь;

4 — цепь кантователя.

При выполнении машинной свободной ковки применяют устройства, механизирующие операцию раскатки колец на оправке под молотами. Для ковки колец крупных размеров под тяжелыми молотами уральские кузнецы (УЗТМ) разработали и внедрили в производство механизм, схема которого показана на рисунке.

Раскидные стойки — люнеты и кантовочный механизм (для раскатки крупных колец)

1 — механизм вращения оправки,

2 — кнопки управления,

3 — накладка фасонного профиля для раскатки наружного контура кольца,

4 — раскатываемое кольцо,

5 — оправка.

Применение этого устройства значительно облегчило работу, повысило производительность труда и позволило уменьшить численный состав бригады кузнецов.

Дальнейшее развитие механизации в кузнечноштамповочных цехах крупносерийного и массового производства идет по пути создания механизированных линий с автоматизацией отдельных операций. На этих линиях большинство технологических операций осуществляется по автоматическому циклу, а передачи заготовок от операции к операции механизированы.

В комплексных автоматических линиях кузнечноштамповочных цехов используют универсальное ковочное оборудование, оснащая его механизмами автоматической подачи, программным управлением, специальными автоматическими устройствами и приборами. Примером такой комплексной автоматической линии является созданная на Челябинском тракторном заводе поточная механизированная линия для изготовления штампованных звеньев гусеницы.

Технологический процесс изготовления звена осуществляется в такой последовательности. Прутки (прокат) поступают на сортовые ножницы, где отрезается мерная штучная заготовка и подается пластинчатым транспортером в индукционный нагреватель. Нагретая заготовка специальным механизмом перемещается в штамп кривошипного ковочноштамповочного пресса, в котором штампуется поковка звена. Затем она передается транспортером в штамп обрезного пресса для обрезки облоя и прошивки отверстия.

Подвесным конвейером обрезанная поковка подается в дробеструйную камеру для очистки поверхности, после чего поковки поштучно ориентируются в специальном бункере и направляются на чеканочные прессы, в штампах которых при помощи установленного между прессами кантователя звенья чеканятся.

Полученные таким образом поковки подаются прямоточно (механизировано) на автомат для сверления и расточки отверстий.

После проверки линейных размеров контрольным автоматом, встроенным в линию, поковки звена гусеницы продвигаются дальше и поступают на закалку в специальную электрическую печь с закалочным баком для охлаждения. Пройдя отпуск в электропечи, каждое готовое звено автоматически транспортируется и подвергается контролю на твердость на автоматическом приборе.

Внедрение описанной линии позволило увеличить выпуск продукции на одного рабочего в год в 15 раз.

«Свободная ковка», Я.С. Вишневецкий

Подача заготовок в печь, перемещение или проталкивание их по поду печи в процессе нагрева, выдача нагретых заготовок из печи являются трудоемкой работой, выполнение которой вручную в условиях большого тепловыделения требует значительных физических напряжений. Уровень механизации этих работ в значительной степени зависит от конструкции и типа нагревательных печей. Подавляющее большинство кузнечнопрессовых цехов оборудовано непроходными печами камерного…

Для механизации подачи нагретых заготовок к ковочному оборудованию и передачи предварительно обработанных заготовок (полуфабрикатов) от одного ковочного механизма к другому, а также для транспортировки поковок к месту первичной термической обработки (и на склад) применяют различные транспортные механизмы — однорельсовые пути (монорельсы), пластинчатые и скребковые транспортеры и некоторые другие транспортные средства, приспособленные для работы с тарой….

При создании механизированных линий с автоматизацией отдельных операций применяют следующие системы автоматики: механическую, гидравлическую, пневматическую, электрическую и смешанную. Последняя представляет собой комбинацию нескольких систем. Система автоматики широко применяется для управления, контроля и регулирования производственных процессов. Простейшая система автоматического управления и регулирования состоит из объекта управления, чувствительного элементадатчика, определяющего состояние (температуру, давление, скорость, силу тока и…

Механизация и автоматизация нагрева исходного материала, контроль и регулирование температуры и расхода топлива Трудоемкими операциями при нагреве металла перед ковкой являются кантование (переворачивание) заготовок для равномерного нагрева и перемещение заготовок в печи на пути от порога загрузочного окна до окна выдачи нагретой заготовки. Механизация этих работ осуществляется применением ряда средств — от простейших приспособлений, облегчающих…

www.ktovdome.ru

Ковочный манипулятор

(В) RU (11) 2003422 Cl (51) 5 В21Л13 10

Комитет Российской Федерации по патентам и товарным знакам

ОПИСАНИЕ ИЗОБРКТКНИЯ

К ПАТЕНТУ (21) 4900973/27 (22) 08.0191 (46) 30.11.93 Бюл Na 43-44 (71) Научно-производственное объединение по кузнечно-прессовому оборудованию и гибким производственна системам для обработхи давлением

“ЭНИКМАШ” (72) Челищев БА; Гусинский ПВ (73) Акционерное общество “Экспериментальный научно-исследовательский институт кузнечнопрессового машиностроения АО ЭНИКМАШ (54) КОВОЧНЫЙ МАНИПУЛЯТОР (57) Использование: в кузнечно-прессовом производстве для перемещения обрабатываемых поковок Сущность изобретения: манипулятор содержит ходовую тележку 1, на которой смонтированы хобот

2 с клещами 3 и приводами их зажима и вращения посредством подвески 4. Система управления связана со всеми исполнительными механизмами манипулятора средствами 5 перемещения ходовой тележки 1, смонтированными попарно вдоль и поперек оси тележки. Каждое из средств перемещения содержит раму, надетую на ступицу, жестко связанную с ходовой тележкой На раме с возможностью вращения закреплена ведущая звездочка, соединенная с приводным двигателем с помощью зубчатой передачи. Рама несет также две опорных звездочки. Звездочки привода охвачены гусеничной цепью, в шарнирах которой установлены ролики с возможностью взаимодействия с зубьями звездочеК а ходовые катки смонтированы в траках цепи с возможностью свободного вращения на осях, расположенных перпендикулярно осям роликов, управляющая рукоятка служит для управления приводами средств 5 перемещения ходовой тележки. 1 злф-ль 7 ил

2003422

Изобретение относится к вспомогательному оборудованию кузнечно-прессовых цехов, а именно к конструкции привода перемещенил кавочных манипуляторов.

Известны безрельсовые манипуляторы, выпускаемые японкой фирмой “Japan Steel

Works” типов M1-M.-10M грузоподъемностью от 1 до 10 т, перемещение которых проиэводитсл с помощью электрических или дизельных двигателей, а рабочие механизмы манипуляторов приводятся посредством гидравлики (1), Известны также ковочные напольные безрельсовые манипуляторы, конструкция и технические характеристики которых приведены о проспектах фирмы, описаны в научно-технической литературы и выбраны нами за прототип (2).

Грузоподьемность указанных манипуляторов варьируется в довольно широком диапазоне от 0,15-12 т (серия SM), передние колеса выполнены неповоротными, приводной и тормозной гидродвигатели привода перемещения действуют на конический дифференциал, главный насос постоянной производительности обслуживает все приводы манипулятора, кроме рулевого управления, питающегося от отдельного шестеренчатого насоса, Чпраоление перемещением осуществляется рулем через гидроусилитель, поворачивающий задние ведущие колеса манипулятора.

Свободно перемещаясь у кооочного оборудования, безрельсовые манипуляторы могут выполнять и транспортные функции, например перенос заготовки от печи к прессу или молоту, от обрабатывающего оборудования к месту складирования и т.п., благодаря чему пользуются повышенным спросом.

К числу недостатков всех типов известных конструкций безрельсовых манипуллторов относятся неоперативность и трудность управления перемещением. что снижает производительность ковки и требует значительных площадей для маневрирования, так как изменение направления плоскопараллельного движения связано с выполнением дополнительных маневров. Целью изобретения является повышение производительности за счет увеличения маневренности.

Это достигается тем, что ковочный манипулятор. содержащий хобот с клещами, установленный посредством подвески на ходовой тележке со средствами перемещения, приводные механизмы зажима и вращения клещей и систему управления, связанную с исполнительными механизмами и средствами перемещения ходовой тележки, отлича5

50 ется от прототипа тем, что каждое средство перемещения ходовой тележки выполнено в виде звездочек, одна иэ которых приводная, гусеничной цепи, охватывающей звездочки с воэможностью взаимодействия своими роликами, связывающими траки цепи, с зубьями звездочек, и ходовых катков, смонтированных о траках цепи с возможностью свободного вращения, оси которых расположены перпендикулярно осям роликов, при этом средства перемещения ходовой тележки смонтированы на ней попарно вдоль и поперек ее продольной оси, а привод звездочки каждого средства перемещения ходовой тележки выполнен и нди видуал ьн ым.

Система управления ковочного манипулятора снабжена комбинированной рукояткой длл управления приводами средств перемещения ходовой тележки.

На фиг. 1 показан манипуллтор, общий вид; на фиг.2 — средств перемещения ходовой тележки. вид спереди; на фиг.3 — средство перемещения, разрез; на фиг.4— устройство гусеничного трака средства перемещенил ходовой тележки; на фиг.5-7— варианты схем расположения средств перемещения на ходовой тележке.

Безрельсовый ковочный манипулятор содержит ходовую тележку 1, на которой смонтированы хобот 2 с клещами 3 посредством подвески 4, приводные механизмы зажима и вращения клещей 3 и система управленил (на чертеже не показана), связанная с исполнительными механизмами и средствами 5 перемещения ходовой тележки, каждый иэ которых снабжен индивидуальным приоодом, Каждое средство 5 перемещения ходовой тележки манипуллтора содержит раму 6, надетую на ступицу 7. жестко связанную с ходовой тележкой. На раме 6 с возможностью вращения смонтирована ведущая звездочка 8. соединеннал с приводным двигателем 9 с помощью зубчатой передачи 10, рама 6 также несет две о орных звездочки

11 и 12.

Звездочки 8, 11, 12 охвачены гусеничной цепью 13, в шарнирах которой установлены ролики 14, связывающие траки цепи 13 .с возможностью взаимодействия с зубьями звездочек. Ходовые катки 15 смонтированы в траках цепи 13 с возможностью свободного вращения на осях, расположенных перпендикулярно осям роликов 14

Средства 5 перемещения ходовой тележки 1 смонтированы на ней попарно вдоль и поперек ее продольной оси.

Система управления связана со всеми исполнительными механизмами манипуля2003422 тора в направлении размещения гусеничной цепи 13 при заторможенном приводе 9, при этом не препятствуя перемещению ходовой тележки 1 манипулятора в направле5 нии поперек размещения гусеничной цепи

13.

Управление направлением и скоростью вращения всех средств 5 перемещения ходовой тележки 1 манипулятора проиэводит10 ся одной комбинированной рукояткой 16, связанный с системой управления и индивидуальными приводами движения средств.

Благодаря увеличению маневренности манипулятор обеспечивает увеличение про15 иэводительности, предлагаемая конструкция привода перемещения может быть также использована в подъемно-транспортных машинах при создании различных погрузчиков, работающих на ограниченной

20 производственной площади. (56) 1. Челищев Б,А. и др. Ковочные манипуляторы. Кинематика, конструктивные особенности и технические характеристики. M.; обзор НИИМАШ, 1980, серия С вЂ” 3, с,31 — 32.

25 2, Челищев Б.А. и др. Ковочные манипуляторы. Кинематика, конструктивные особенности и технические характеристики. M.; обзор НИИМАШ, 1980, серия С-3. с.26 — 29.

Формула изобретения

1. КОВОЧНЫЙ МАНИПУЛЯТОР, содержащий хобот с клещами, установленный посредством подвески на ходовой тележке со средствами перемещения. приводные

35 механизмы зажима и вращения клещей и систему управления, связанную с исполнительными механизмами и средствами перемещения ходовой тележки, отличающий- 40 ся тем. что, с целью повышения производительности за счет увеличения маневренности, каждое средство перемещения ходовой тележки выполнено в виде звездочек, одна из которых приводная, ry- 45 сеничной цепи, охватывающей звездочки с возможностью взаимодействия своими ротора, в т.ч. и с комбинированной управляющей рукояткой 16 для управления приводами средств перемещения ходовой тележки, заменяющей рулевое управление.

Описанный ковочный манипулятор работает следующим образом (на примере работы схемы, изображенный на фиг,5).

Если приводы задних средств 5 перемещения ходовой тележки 1 включены на движение вперед (наэад), а передние средства выключены, то манипулятор перемещается вперед (по стрелке) или назад, при этом ходовые катки 15 передних средств 5 перемещаются на полу пассивно.

Если приводы задних средств 5 включены нэ движение вперед, а передних — в сторону (вправо или влево), манипулятор движется по диагонали векторов соответствующих скоростей.

Если приводы задних средств 5 включены на движение в разные стороны, а передние — в соответствующих направлениях, то манипулятор поворачивается на месте.

Таким образом, каждое средство 5 перемещения ходовой тележки 1 манипулятора перемещает его в сторону движения гусеничной цепи 13 при включенном приводе 9, препятствует перемещению манипуляликами, связывающими траки цепи, с зубьями звездочек, и ходовых катков; смонтированных в траках цепи с возможностью свободного вращения, оси которых расположены перпендикулярно к осям роликов, при этом средства перемещения ходовой тележки смонтированы на ней попарно вдоль и поперек ее продольной оси, э привод звездочки каждого средства перемещения ходовой тележки выполнен индивидуальным.

2. Манипулятор по п.1, отличающийся тем, что система, управления снабжена комбинированной рукояткой для управления приводами средств перемещения ходовой тележки.

2003422

2003422

2003422

Составитель Б. Челышев .

Техред M.Ìîðãåíòàë Корректор М, щароши

Редактор Л. Народная

Тираж Подписное

НПО “Поиск” Роспатента

113035, Москва. Ж-35, Рэушская наб.. 4/5

Заказ 3295

Производственно-издательский комбинат “Патент”, г. Ужгород, ул.Гагарина. 101

findpatent.ru

Кузнечный манипулятор с ЧПУ | ООО ДелоПро

Описание ковочного манипулятора с ЧПУ

Ковочный манипулятор с ЧПУ оснащен полно-гидравлическим приводом с боковым смещением, который может управляться в ручном, полуавтоматическом, автоматическом режимах. Есть функция подключения к гидравлическому ковочному прессу с помощью цифрового входа для их совместной работы. Используется для зажима поковок валов и заготовки для свободной ковки или для ковки в открытом пресс-штампе, что значительно повышает производительность и качество ковки, снижает трудоемкость и реализует механизацию производства.

Технические характеристики ковочного манипулятора

| Модель | T31DYB- | T31DYB- | T31DYB- | T31DYB- | T31DYB- | T31DYB- | T31DYB- | T31DYB- | T31DYB- | T31DYB- | T31DYB- | |

| 8Т | 10T | 15T | 20T | 30T | 40T | 50T | 60T | 80T | 100T | 120T | ||

| Номинальная загрузка сила | К.Н. | 80 | 100 | 150 | 200 | 300 | 400 | 500 | 600 | 800 | 1000 | 1200 |

| Максимум. Держа момент | kN.m | 200 | 250 | 400 | 500 | 800 | 1000 | 1250 | 1500 | 2000 | 2500 | 3000 |

| Максимум. Держа Диаметр диапазона | мм | 170-1000 | 170-1030 | 170-1200 | 165-1300 | 165-1450 | 165-1600 | 175-1700 | 175-1860 | 210-2100 | 250-2200 | 300-2300 |

| Зажимная головка Скорость вращения | оборотов в минуту | 20 | 20 | 18 | 18 | 16 | 16 | 14 | 14 | 13 | 12 | 12 |

| Минимум Зажимное устройство Горизонтальная высота | мм | 800 | 800 | 800 | 900 | 900 | 900 | 1090 | 1250 | 1350 | 1400 | 1500 |

| Зажимное устройство Вертикальный ход | мм | 1200 | 1300 | 1500 | 1800 | 1800 | 1800 | 1900 | 2000 | 2000 | 2200 | 2200 |

| Clamp Body Up / Угол наклона | ° | 7/9 | 7/9 | 7/9 | 7/9 | 7/9 | 7/9 | 7/9 | 7/9 | 7/9 | 7/9 | 7/9 |

| Зажимное устройство Расстояние поперечного сдвига | мм | ± 150 | ± 150 | ± 200 | ± 200 | ± 200 | ± 200 | ± 250 | ± 300 | ± 300 | ± 300 | ± 300 |

| Задвижка тела Расстояние сдвига | ° | ± 8 | ± 8 | ± 8 | ± 8 | ± 8 | ± 8 | ± 8 | ± 8 | ± 8 | ± 8 | ± 8 |

| манипулятор Скорость передвижения | м / мин | 36 | 36 | 36 | 36 | 36 | 36 | 30 | 30 | 30 | 30 | 30 |

| Железнодорожное расстояние | мм | 2500 | 2800 | 3000 | 3300 | 3600 | 3600 | 4000 | 4400 | 5000 | 5300 | +5700 |

Закажите консультацию сейчас:

Подобрать другое оборудование

shop.deloproltd.ru

Ковочный манипулятор – Большая Энциклопедия Нефти и Газа, статья, страница 1

Ковочный манипулятор

Cтраница 1

Ковочный манипулятор Малютка для молотов. [1]

Ковочные манипуляторы по конструкции делятся на рельсовые, безрельсовые и подвесные. Рельсовые манипуляторы изготавливают с гидравлическим или электромеханическим приводом, безрельсовые обычно имеют комбинированный привод – гидравлический и электромеханический, а подвесные – электромеханический. [2]

Ковочные манипуляторы можно разделить на две группы: напольные и подвесные. Учитывая, что подвесные манипуляторы по отношению к напольным являются производными и что используют их мало, рассмотрим вопросы конструирования манипуляторов, ориентируясь на напольные манипуляторы. [3]

Безрельсовые ковочные манипуляторы строят грузоподъемностью 0 25 – 5 т в отдельных случаях до 10 m и применяют в агрегатах ковочных молотов при мелкосерийном и индивидуальном производстве. [5]

Ковочным манипулятором называют специальную подъемно-транспортную машину, предназначенную для выполнения транспортных и технологических операций, связанных с приданием заготовке необходимых форм и размеров. [6]

Все ковочные манипуляторы подразделяются на две группы: напольные и подвесные. Напольные манипуляторы, в свою очередь, делятся на рельсовые и безрельсовые. Ковочные гидравлические прессы оснащаются манипуляторами рельсового типа. [7]

Однако рельсовые ковочные манипуляторы для выполнения транспортных операций используются редко, например, на Кировском заводе ( Ленинград), где на одном из участков доставка слитков от печи к молоту производится тележечным рельсовым манипулятором при помощи поворотного круга, смонтированного в полу цеха. [8]

Для ковочных манипуляторов приведенные величины давлений можно рассматривать как номинальные. Однако общемашиностроительные рекомендации для определения давления опрессовки на ковочные манипуляторы не распространяются. Давление опрессовки определяют на основании динамического расчета. [9]

Как устроен ковочный манипулятор. [10]

К конструкциям ковочных манипуляторов предъявляют следующие требования безопасности. По внешнему виду, оформлению частей манипулятора ( радиусам закругления, фаскам), устройству лестниц, площадок, удобству зачаливания и транспортировки, смазке, предохранителям от перегрузки и другим общим требованиям ковочные манипуляторы должны соответствовать требованиям безопасности, предъявляемым к механическим прессам и другому кузнечно-прессовому оборудованию. [11]

Несущей частью ковочного манипулятора является сварная металлоконструкция, на которой устанавливают механизмы. [13]

Наряду с ковочными манипуляторами в практику цехов свободной ковки внедряются различные специальные манипулирующие устройства для облегчения выполнения отдельных операций: поворотные столы, приспособления для вращения поковок турбинных дисков при разгонке полотна, приспособления для кантовки колец при раздаче ( фиг. [14]

Все без исключения ковочные манипуляторы имеют клещевую головку, узел вращения клещевой головки, узел подъема и выравнивания хобота. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Ковочный манипулятор

Класс 49 h>, 5

И)1)РСИВЕ СВИИЕ1ЕИЬ)1ВВ II) И)ВВРЕ1ЕВИЕ

ОПИСАНИЕ

-ковочного манипулятора.

К авторскому свидетельству А. Т. Бундина, заявленному

20 ноября 1932 года (спр. о перв. № 118938).

О вьедаче авторского свидетельства опубликовано 31 марта 1935 года.

В 4791

Для проковки болванок обычно производится предварительно нагрев их и за1ем уже деформирование их под молотом. Наг ретая болванка захватывается клещами, подвешенными на цепи подьемника, и подводится к молоту, на котором и производится ковка в- этих клещах. Иногда болванка от возится к молоту для разрубания на тележке.

После вторичного . подогрева куски проковываются на заготовки требуемого размера.

На подготовительные операции, т. е. на подготовку взятия болванки в клещи, подвозку ее и т. п., затрачивается много времени, вследствие чего болванка остывает. В результате вызывается необходимость неоднократного нагрева болванок, вызывающего понижение количества и качества поковок, а также излишнюю затрату топлива, рабочей силы и времени.

Для устранения отмеченных недостатков уже предлагались коночные манипуляторы, выполненные поворотными вокруг вертикальной оси и снабжеиРиые при= “пособлением для поворачивания болванки; согласно изобретению, в подобном ковочиом манипуляторе применен механизм для перемещения болванки в вертикальной плоскости, состоящей из станины, снабженной зубчатым сектором, взаимодействующим с червяком, вводимым в работу посредством передачи от мотора, расположенного на тележке манипулятора.

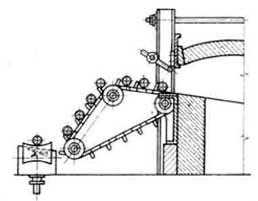

На,чертеже фиг. 1 изображает боковой вид манипулятора; фчг. 2 †в его сверху; фиг. 3 — поперечный разрез.

Тележка 1 перемещается по рельсам при помощи колес, приводимых во вращение при посредстве зубчатой передачи 2, 8 и шестерни 4 от электромотора о, Для управления движением тележки служит фрикционная муфта 6; установленная на оси У и включающая при помощи рукоятки шестерню 8 привода.

На тележке 1 установлена плита 8 (фиг. 1) с вертикальным шипом и опорные кольцевые поверхности, на которые опирается с возможностью движения нижняя станина 9 (фиг. 3). На этой станине 9 установлена еще другая средняя станина 10, снабженная направляющими для перемещения по ней верхней станины 11. Средняя станина 10 соединена с нижней станиной 9 при помощи оси 12 и может быть установлена относительно станины 9 под некоторым углом при помощи зубчатого сектора 13 (фиг. 1), находящегося в сцеплении с, червяком 14, установленным на станине 9 и связанным при помощи шарнира Гука с валиком 1о привода.

Этот валик 1о .несет коническую ! шестеренку 1б, сцепленную с коническими шестернями 17 и 18 (фиг. 2), свободно сидящими на валу 21 и включаемыми при помощи рукоятки поочередно фрикционами 19 и 20, в целях сообщения средней станине 10 наклона в том или ином направлении.

Вал 21, установленный на нижней станине 9, получает вращение при помощи червячной передачи 28,22 (фиг. 3), соединенной эластичной муфтой 24

“с электромотором. В направляющих средней станины 10 перемещается в продольном направлении верхняя станина 11. Для сообщения верхней станине 11 движений служит зубчатая рейка 25,(фиг. 3), сцепленная с шестерней

2б, заклиненной на валу 27, несущем, кроме того, храповое колесо 28, снабженное зубцами с уклоном в обе стороны с целью сообщения ему вращения при помощи храповика 29 в ту или иную сторону; храповик 29 закрепляется в требуемом положении на кулисе ЗО, свободно насаженной на валу 27, Благодаря этому храповик 29 может перекидываться и таким образом осуществлять движение верхней станины 11 в требуемом направлении. Кулиса 80 снабжена продольным прорезом для пальца, при помощи которого соединяется с шатуном 31 кривошипа 32, диск которого заклинен на валу 33 и приводится во вращение при помощи шестерни 34, свободно насаженной на нем и соединенной с шестерней 85, заклиненной на валу 21. Для включения фрикциона шестерни 34 служит другая рукоятка; путем изменения расстояния от оси вала 27 до точки закрепления пальца в прорезе кулисы 30 производится регулирование величины подачи.

Для предупреждения выламывания направляющих средней станины 5 при ковке служат -пружины, прижимающие сбоку прокладочные планки направляющих (фиг. 3}. Эти планки расположены в верхней станине 11 и усилие нажатия этих планок на направляющие может регулироваться подвертыванием установочных болтов. Верхняя станина

11 снабжена двумя цилиндрическими пустотелыми выступами Зб, несущими перемещающиеся по ним стойки 87 с подшипниками 38 для перемещения шпинделя 39 в вертикальной плоскости.

В средине каждого выступа Зб имеется валик 40 с червячной нарезкой на одном конце и червячной шестерней 41 на другом. Последняя соединяется с червяком 42, сидящим с возможностью перемещения на валу 43. Нарезанный конец червяка 40 ввертывается в деталь 44, укрепленную неподвижно в стойке 87. Таким образом, при вращении валика 48 приводится во вращение и валик 40, осуществляющий подъем шпинделя 89 на требуемую высоту.

Валик 43, установленный на средней станине 10 (фиг, 2), несет на конце коническую шестерню 45, сцепленную с конической шестерней 4б, насаженной на валу 47, который с другого конца несет коническую шестерню 48, соединенную в свою очередь с коническими шестернями 49 и 50, включаемыми при помощи фрикциона в ту или иную сторону вращения при помощи рукоятки.

Шпиндель 89 мани пулятора полый,н лежит в подшипниках 88 стоек г 87, верхние половинки которых могут быть установлены на пружинах в целях обеспечения небольшой игры шпинделя во время ковки. Для сообщения шпинделю 39 вращения служит червячная передача 51, 52. На валике червяка

52 насажена коническая шестерня 58, сцепленная с шестерней 54, посаженной на одной части телескопического валика

55. Вторая половина 5б валика 55 связана шарниром Гука 57 с телескопическим валом 58, 59, имеющим на конце коническую шестерню бО и лежащим в подшипниках б1 кронштейна, свободно установленных с возможностью перемещения на валу 21 и поворота на некоторый угол в зависимости от наклона валика 59. Обе половинки валиков могут только изменяться в длине, входя одна в другую (например, часть 58 в часть 59). Таким образом, шестерня бО соединена с шестерней б2, сидящей на валу 21, и включается фрикционом бЗ при помощи отдельно рукоятин.

Внутри шпинделя 89 пропущен внутренний шпиндель б4 (фиг. 2), шарнирно связанный с тягами 65 одним концом и снабженный нарезкой с малым шагом на другом. Внутренний шпиндель б4 служит для зажима поковок в клещах.

Закрепление поковок производится путем вращения маховика бб, надетого на нарезанный конец внутреннего шпинделя б4, путем сообщения последнему поступательных движений и перемещения тяг бб; производящих закрепление болванки в клепках.

При работе по рельсам, проложенным в уровень с полом цеха, от молота манипулятор подводится к печи для захвата болванок. Очередной слиток, лежащий в печи, берется в клещи манипулятора и в них зажимается. Затем движением манипулятора .болванка вы. нимается из печи и подводится к молоту. У молота машинист манипулятора осуществляет при ковке необходимые движения болванки.

Ковочный манипулятор позволяет осуществить для поковок поступательное перемещение по рельсам, поворотное движение на 360 в горизонтальной плоскости, установку под углом относительно вертикальной плоскости; кроме тога, шпиндель манипулятора может перемещаться в вертикальной плоскости, поворачиваться около своей оси и сообщать поковке прерывистую подачу при ковке.

Тележка, на которой манипулятор установлен, служит для перемещения, болванки по рельсам и поворачивания ее в горизонтальной плоскости. Для осуществления всех остальных движений болванки при ее ковке служит шпиндель. Для управления работой. манипулятора служит система рычагов с рукоятками, расположенными в месте постоянного нахождения машиниста, сидящего на поворотной плите тележки.

H. р е д м е т и з о б р е т е н и я.

Ковочный манипулятор, выполненный поворотным, вокруг вертикальной оси и снабженный приспособлением для поворачивания болванки, отличающийся применением механизма-для перемещения болванки в вертикальной плоскости, состоящего из станины 10, снабженной зубчатым сектором 18, взаимодействующим с червяком 14, вводимым в работу посредством передачи от мотора, расположенного на тележке 1 манипулятора.

Эксперт С. P. Дроздов

Редактор М. И. Корчагин

Корректор Н. Г. Lllnapeapm

Тип. „Смена”. Зак 2182 — 500. л

К авторскому свидетельству R. Т. Бундина № 42398

findpatent.ru

Ковочный манипулятор

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 10.07.81 (21) 3314698/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М Кл з

В 21 3 13/!О

В 25 3 5/00

Гве)дарственный кемнтет

СССР

Опубликовано 15.02.83. Бюллетень № 6 (53) УДК 621.73. .О? 7 (088.8) лв ддлам нэееретеннй и етнрмтий

Дата опубликования описания 25.02.83 (72) Авторы изобретения

Б. А. Челищев, Н. В. Колосков, В. А. Наумов, и Л. А. – Бочаров

Экспериментальный научно-исследовательский и прессового машиностроения с (71) Заявитель (54) КОВОЧНЫЙ МАНИПУЛЯТОР

Изобретение относится к обработке металлов давлением и. может быть использовано в кузнечно-прессовых цехах машиностроительных предприятий.

Известен ковочный манипулятор, содержащий основание, выполненное с зубчатым венцом, размещенную на основании поворотную раму, клещевой захват, установленный коисольно яа поворотной раме, и приводной механизм позиционирования поворотной рамы (1 .

Недостатком известного манипулятора является низкая точность манипулироваяия из-за наличия зазоров в зацеплениях, наибольшим из которых. является зазор в зацеплении механизма позициоиироваиия.с зубчатым венцом. Это приводит к увеличению времени точной установки заготовки яа бойке пресса.

Цель изобретения — повышение точности позиционирования за счет обеспечения возможности выборки – зазоров в зацеплениях.

Поставленная цель достигается тем, что в ковочном манипуляторе, содержащем основание, выполненное с зубчатым венцом, размещенную на основании поворотную ра2 му, клещевой захват, установленный консольно на поворотной раме и приводной механизм позиционирования поворотной рамы, последний выполнен в виде установленного на поворотной раме параллельно ее оси подпружиненного вала с косозубой шестерней, связанного посредством установленного на нем зубчатого колеса приводом механизма, и двух валов-шестерен, размещенных параллельно оси поворотной рамы с возможностью зацепления своими шестернями с зубчатым венцом основания, один из которых связан с косозубой шестерней подпружиненного вала, а другой — с дополнительной косозубой шестерней, установленной также на подпружиненном валу, 15 при этом косозубые шестерни подпружиненного вала выполнены с противоположным зацеплением.

На фиг. 1 изображена кинематическая схема манипулятора; йа фиг. 2 — кинематическая связь привода механизма позициого нироваиия . с зубчатым венцом основания; иа фиг. 3 — разрез А — А на фиг. 1.

Ковочный ма иипулятор содержит размещенную на основании 1, выполненном с зубчатым венцом 2, поворотную раму 3, Ъ

996038 несущую механизм 4 позиционирования, каретку 5 с подвешенными на пантографе 6, клещами 7. Механизм 4 позиционирования снабжен установленным на поворотной раме 3 перпендикулярно к плоскости зубчатого венца 2 валом-шестерней 8, подяружиненным одним своим концом пружинами 9 и

10, и взаимодействующим посредством косозубого зацепления 11 с расположенным в параллельной зубчатому венцу 2 плоскости зубчатым колесом 12. На вале-шестерне 8 установлена связанная посредством шестерни 13 и конических шестерен 14 и 15 с приводом 16 шестерня 1?.

Шестерня 17 соединена через шлицевой венец 18 с установленной на этом валу-шестерне 8 дополнительной косозубой шестерней 19, входящей в зацепление, противоположное -направлению зацепления валашестерни 8, с дополнительным зубчатым колесом 20.

Зубчатое колесо 20 расположено в параллельной зубчатому венцу 2 плоскости.

Косозубые колеса 12 и 20 с противоположным направлением зубьев через дополнительные валы-шестерни 21 и 22 соединены с зубчатым венцом 2 основания 1.

При включении привода 16 механизма 4 позиционирования вращение через посредство конической шестерни 14, посаженной на валу привода 16, и находящейся с ней в зацеплении конической шестерни 15 передается расположенной на одном с шестерней 15 валу шестерне 13. От шестерни 13 через находящуюся с ней в зацеплении шестерню 17 валу-шестерне 8 и через посредство шлицевого венца 18 дополнительной косозубой шестерне 19, установленной на нем. Далее через находящиеся в зацеплении с валом-шестерней 8 и дополнительной косозубой шестерней 19 зубчатые колеса 12 и 20 валом-шестернями 21 и 22, на которых они установлены. Валы-шестерни 21 и 22 обкатываются по зубчатому венцу 2 основания 1. Так как привод 16 механизма 4 позиционирования и он сам установлены на поворотной раме 3, то происходит ее поворот вместе с установленной на ней кареткой 5 с подвешенными на ней на пантографе 6 клещами 7.

Из-за того, что вал-шестерня 8 подпружинен одним своим концом пружинами 9 и О, которые стремятся переместить его в направлении этого конца, и его направлеФормула изобретения нирования поворотной рамы выполнен в виде установленного на поворотной раме параллельно ее оси подпружиненного вала

30 с косозубой шестерней, связанного посред.ством установленного на нем зубчатого колеса с приводом механизма, и двух валовшестерен, размещенных параллельно оси поворотной рамы с возможностью зацепления своими шестернями с зубчатым венцом основания, один из которых связан с косозубой шестерней подпружиненного ва40

45 тотип) .

5 0

25 ние зацепления противоположно направлению зацепления косозубой шестерни 19, установленной на нем, вал-шестерня 8 и шестерня 19, а, соответственно, связанные с ними через посредство зубчатых колес

12 и 20 валы-шестерни 21 и 22, стремятся повернуться в противоположных направлениях, тем самым выбираются зазоры в зацеплениях, что приводит к уменьшению амплитуды колебаний клещей 7 при подходе к заданной точке.

Использование данного предлагаемого изобретения позволяет повысить точность позиционирования ковочного манипулятора.

Ковочный манипулятор, содержащий основание, выполненное с зубчатым венцом, размещенную на основании поворотную раму, клещевой захват, установленный консольно на поворотной раме и приводной механизм позиционирования поворотной рамы, отличающийся тем, что, с целью повышения точности позиционирования за счет обеспечения возможности выборки зазоров в зацеплениях, механизм позициола, а другой — с дополнительной косозубой шестерней, установленной также на подпружиненном валу, при этом косозубые шестерни подпружиненного вала выполнены с противоположным зацеплением.

Источники информации, принятые во внимание при экспертизе

1. Челищев Б. А. и др. Ковочные мани-пуляторы. Кинематика, конструктивные особенности и технические характеристики. Сб.

«Кузнечно-прессовое машиностроение», С в 3, М., НИИМАШ, 1980. с. 37 — 41 (про996038

М-М

Pun З

Составитель В. Морозов

Редактор Н. Воловик Техред И. Верес Корректор А. Дзятко

Заказ 788/1,7 Тираж 684 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

findpatent.ru

Манипулятор к ковочным вальцам

° п9 –

Сопиопнстическик -О-Й- И С А Н И Е

ИЗОБРЕТЕН ИЯ

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зависимое от авт. свидетельства №

Заявлено 28.XII.1970 (№ 1605182/25-27) с присоединением заявки №

Приоритет

Опубликовано 05 т 11.1973. Бюллетень № 29

Дата опубликования описания 1.Х.1973

М. Kë. В 21k 27/00

В 21j 13, 10

Квинтет по делан изобретений и открытий при Совете Министров

СССР

УДК 621.7.077(088.8) Авторы изобретения

А. К. Игнатьев, Я, Н. Сильников, H. И. Володин, С. П. Быков, П. А. Рогозников и В. П. Николаев

Заявитель

МАНИПУЛЯТОР К КОВОЧНЫМ ВАЛЬЦАМ

Йзобретение относится к области обработки металлов давлением.

Известен манипулятор к ковочным вальцам, содержащий смонтированную на станине приводимую от вальцов каретку продольного перемещения заготовки с установленной на ней .кареткой поперечного перемещения, а также фиксатор ее, кантователь заготовки с хоботом и демпфер.

Однако этот манипулятор не обеспечивает достаточной надежности и не предотвращает изгиб заготовки.

Цель изобретения — предотвращение проДольного изгиба заготовки и повышение надежности работы, Предлагаемый манипулятор снабжен установленной на каретке поперечного перемещения ползушкой с осью, несущей на одном кон,це ролик, взаимодействующий с предусмот|ренным на станине копиром, и зуб, перемещаемый вдоль предусмотренного на хоботе кантователя паза, при этом привод каретки продольного перемещения выполнен в виде смонтированных на валках кулачков, воздействующих на шарнирно закрепленный на демпфере двуплечий рычаг, соединенный посредством регулировочной тяги и рычагов, один из которых шарнирно закреплен н а станине, с ка,реткой продольного перемещения.

На фиг. 1 показан описываемый манипулятор, вид сбоку в разрезе; на фиг. 2 — то eke, вид сверху; на фиг. 3 — кинематическая схема привода каретки продольного перемещения; на фиг. 4 — три фиксированных положе5 ния ползушки с роликом и зубом.

Ковочные вальцы содержат смонтированные на станине (условно не показана) верхний 1 и нижний 2 рабочие валки, на которых закреплены инструменты 3 и 4, а также кулач

10 ки 5 и б. Инструменты расположены рядом один с другим, как показано на фиг. 1, и предназначены для обработки заготовок в нескольких ручьях. Напротив кулачков 5 и б (фиг. 3) установлены ролики 7 и 8, закрепленные пз

15 двуплечем рычаге 9. Ось 10,рычага 9 крепится на штоке 11 демпфера, выполненного в виде гидроцилиндра 12. Рабочая жидкость поступает в гидроцилиндр 12 через дроссель 13 из пневмогидроусилителя 14 с поршнем 15.

20 Нижнее плечо рычага 9 посредством регулпровочной тяги 1б связано с рычагом 17, который в свою очередь связан с рычагом 18, шарнирно закрепленным на станине манипулятора. Верхнее плечо рычага 17 соединяется с

25 трубой 19, являющейся одной из направляющих каретки 20 поперечного перемещения.

Трубы 19 и 21, связанные планками 22, образуют каретку продольного перемещения. На трубе 19 нарезаны зубья, входящие в зацепле30 нее с зубьями шестерни 28, жестко закреплен(388825 ной на хоботе 24, который установлен на подшипниках 25 и 26 в каретке поперечного перемещения. В хоботе расположен механизм за>кима заготовки, состоящий из пружины 27, прижима 28 и штока 29, Заготовка удер>кивается прижимом под действием усилия с>катой пружины. Прижим освобождает заготовку под действием усилия пневмоцилиндра 80, который передает усилия на шток 29 через рычаг 81 со скосом 82, располо>кенн ым на линии вальцовки в последнем ручье. Ось 88 рычага

81 закреплена на станине манипулятора. Одновременно с рычагом 81 поворачивается и рычаг 34, также установленный на оси 38 и приводимый в движение от пневмоцилиндра

80. В каретке поперечного перемещения может перемещаться вертикально ползушка 85 с осью 36, несущей на одном конце ролик 37 и зуб 88. В нижней части ползушка 35 соединяется с одним плечом двуплечего рычага 39 при помощи плавающей оси 40. Рычаг 89 имеет возможность качаться вокруг оси 41, закрепленной в каретке поперечного перемещения. На другом плече рычага 89 крепится ролик 42. На станине над кареткой поперечного перемещения установлен копир в виде копирной доски 43 с профильными пазами 44 (фиг. 2). Кроме того, на станине крепятся упоры 45 и 46, которые располагаются на каждой линии вальцовочных ручьев, за исключением упора 45 на линии вальцовки в первом ручье и упора 46 на линии вальцовки в последнем ручье. На хоботе 24 имеются четыре паза 47, расположенных под углом 90 один к другому. куда заходит зуб 38 после перемещения ползушки 85 вниз. На боковой стенке станины крепится пневмоцилиндр 48 возврата каретки поперечного перемещения в исходное положение на линию вальцовки первого ручья.

Работает манипулятор следующим образом.

Верхний и нижний рабочие валки приводятся во вращение приводным устройством с элект1>одвигателем, маховиком, муфтой и тормозом (не показаны). В исходном поло>кенни транспортирующее устройство манипулятора, верхний и нижний валки расположены так, как показано на фиг. 1, Механизм зажима заготовки раскрыт при помощи пневмоцилиндра 80, воздействующего через рычаг 81 на шток 29.

После движения заготовки в продольном направлении до упора на хоботе 24 прижим 28 зажимает заготовку под действием усилия пружины 27 после того, как рычаг 81 перестанет давить на шток 29. Включается муфта вальцов, и валки 1 и 2 с закрепленными на них кулачками 5 и б вместе с транспортирующим устройством приходят в движение. После короткого холостого хода, во время которого хобот с заготовкой достигают скорости вальцовки, секторы инструментов 8 и 4 захватывают и обжимают заготовку, благодаря чему значительно снижаются динамические нагрузки в момент начала вальцовки. С помощью кулачков 5 и б, рычага 9, тяги 16, ры5

65 чагов 17 и 13 каретка продольного перемещения, состоящая из труб 19, 2(и планок 22, вместе с кареткой поперечного перемещения приводятся в движение в направлении иальцовки. Кулачки 5 и Ь спрофилированы таким образом, что хооот с заготовкой во время вальцовки приобретает скорость несколько выше, чем истинная скорость выхода металла из штампов вальцов. Это дает возможность избежать продольного изгиба отвальцованной части заготовки.

Уравнивание скорости вальцовки и скорости движения хобота с заготовкой происходит с помощью демпфера, состоящего из гидроцилиндра i12, дросселя 13 и пневмогидроусилителя 14 с поршнем 15. la«oe уравнивание скорости необходимо, так как скорость выхода заготовки из вальцовочного инструмента зависит от глубины гравюры штампов, величины опережения и некоторых других факторов.

Поскольку хобот с заготовкой автоматически приобретает скорость вальцовки, а кулачки 5 и 6 обеспечивают скорость каретке продольного перемещения несколько большую, то разность скоростей вызывает относительное перемещение верхнего плеча рычага 17 в сторону вальцов. Это движение посредством регулировочной тяги 16 передается на рычаг 9, который поворачивается вокруг ролика 8, опирающегося на кулачок б, Ось 10 рычага 9 воздействует на шток 11 гидроцилиндра 12, рабочая жидкость из которого перетекает через дроссель 18 в пневмогидроусилитель 14, что вызывает смещение поршня 15, сжимающего воздух. После окончания вальцовки рычаг 9 под действием усилия гидроцилиндра 12 возвращается в исходное положение со скоростью, необходимой для безударного прикосновения ролика 7 к кулачку 5 и регулируемой с iaoMoщью дросселя 18. Когда каретка продольного перемещения немного не доходит до крайнего правого положения, ролик 42, расположенный на рычаге 89, находит па упор 46, что вызывает вертикальное перемещение вверх ползушки 85 с роликом 37 и зубом 88 на определенную величину (фиг. 4, в). В этом положении ползушка 85 удер>кивается с помощью фиксатора, Ролик 87 заходит в профильный паз 44 копирной доски 48, а зуб 88 выходит из паза 47, расположенного на хоботе 24. При изменении направления движения каретки продольного перемещения в сторону вальцов, что происходит от кулачков 5 и 6 через систему рычагов 9, 16 и 17, профильный паз 44 посредством ролика 87 заставляет смещаться «аретку 20 по направляющим трубам 19 и 21 поперек оси вальцовки на величину расстояния между осями вальцовочного инструмента.

При поперечном смещении каретки 20 зубья шестерни 23 обкатываются по зубьям направляющей трубы 19, в результате хобот 24 с заготовкой поворачивается вокруг своей оси на угол 90 .

При движении каретки продольного перемещения в крайнее левое поло>кение в сторону,388825

5 ю

15 го

50 вальцов, после того как выполнено поперечное смещение каретки 20 на линию вальцовки следующего ручья, ролик 42 находит на упор 45, что вызывает вертикальное смещение вниз ползушки 85 (фиг. 4,б). При этом ролик 87 выходит из профильного паза 44 копивной доски 43, а зуб 88 заходит в паз 47 на хоботе

24. Таким образом. хобот 24 с заготовкой зафиксирован от проворота во время вальцовки в следующем ручье. Затем направление движения транспортирующего устройства меняется, и заготовка вальцуется в следующем штампе, снова перемешается поперек липин вальцовки и поворачивается ня оО вокруг своей оси. Как валки 1 и 2, так и все транспортирующее устройство совершают необходимые дви кения без остановки гальцов. На линии вальцовки в последнем вальцовочном ручье упор 4б отсутствует. поэтому в крайнем правом положении каретки продольного перемещения ползушка 35 пе движется вертикально вверх и, следовательно, з готовка не c ìåщается поперек линии вяльцовки. По окончании вальцовки заготовки во всех ручьях штампов галки вальцов и транспортирующее устройство манипулятора останавливаются в положении, показа;шом на фиг. 1. Под действием усилий пневмоцилипдра 30 рычаг 81 поворачивается вокруг оси 83 и нажимает на шток 29, сжимая пружину 27 и освобождая прижим 28. Отвальцовапная заготовка выталкивается штоком 29.

Во время поворота рычага 81 последний своим скосом 82 нажимает также и на ролик 42, закрепленный на рычаге 89, что вызывает вертикальное перемещение вниз ползушки 85 с роликом и зубом в положение, показанное на фиг. 4, а. Зуб 88 выходит из паза 47 на хоботе 24 с помощью пневмоцилиндра 48, каретка

20 с хоботом 24 возвращается на линию вальцовки у первого ручья штампов. Во время пе.ремещения каретки 20 на исходную позицию шток 29 касается верхней части рычага 81, находящегося в крайнем левом положении так, что прижим 28 остается открытым. Ногая за.готовка продвигается до упора на хоботе 24.

Подается команда на зажим заготовки, для чего с помощью пневмоцилипдра 80 рычаг 31 возвращается в крайнее правое положение, как показано па фиг. 1. Одновременно с рычагом 31 поворачивается и рычаг 34, сидящий на одной с ним оси 33 и приводимый в движение также пневмоцил,)ндром 80. В крайнем Верхнем положении, как показано на фиг. 1, конец рычага 34 нажимает на рычаг 39, и ползушка 85 с зубом и роликом занимает положение, представленное на фиг. 4, б. Таким образом, хобот 24 с заготовкой снова зафиксирован от проворота во время вальцовкн первом ручье. Затем муфта вальцов включается, и цикл повторяется.

Несмотря на жесткую синхронизацию приводов вяльцов и транспортирующего устройсгва манипулятора последний можно легко отодвинуть от вальцов в случае необходимости.

Причем никаких расцеплешш между вальцами и манипулятором, а также повторной синхронизации при последующей установке манипулятора к вальцам производить не требуется.

С помощью регулируемой тяги 16 и изменением положения станины “. àíèïóëÿòîðà можно в широких пределах регулировать исходное положение заготовки перед вальцовкой в продольном направлении.

Предмет изобретения

Манипулятор к ковочным вальцам, содержащий смонтированную на станине приводимую от вальцов каретку продольного перемещения заготовки с установленной на пей кареткой поперечного перемещения, а также фиксатор ее, кантователь заготовки с хоботом и демпфер, отличающийся тем, что, с целью предотвращения продольного изгиба заготовки и повышения надежности работы, он снабжен установленной на каретке поперечного перемещения ползушкой с осью, несущей на одном конце ролик, взаимодействующий с предусмотренным на станине копиром, и зуб, перемещаемый вдоль предусмотренного н а хоботе кантователя паза, при этом привод каретки продольного перемещения выполнен в виде смонтированных на валках кулачков, воздействующих на шарнирно закрепленный на демпфере двуплечий рычаг, соединенный посредством регулировочной тяги и рычагов, один из которых шарнирно закреплен на станине, с кареткой продольного перемещения.

i388825

Ф г 3

Составитель С. Пущинская

Редактор Л. Жаворонкова Техред Л. Грачева Корректор Т. Гревцова

Заказ 2632/14 Изд. № 744 Тираж 780 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Ж-35, Раугпская наб., д. 4/5

Типография, пр. Сапунова, 2

findpatent.ru