Краскопульт своими руками в домашних условиях: Как сделать краскопульт своими руками, видео, схема

alexxlab | 19.03.2023 | 0 | Разное

как сделать пульверизатор в домашних условиях

Для того чтобы покрасить качественно, любые специалисты в этой области советуют использовать дополнительное оборудование — краскопульт или пульверизатор. Он позволяет избежать образования неровностей на покрашенной поверхности. Но так как многие заводские модели стоят немалых денег, экономичнее будет собрать краскопульт своими руками из подручных материалов.

Краскопульт у себя дома

Подобную конструкцию можно изготовить из множества материалов, которые есть у большинства, к примеру, из пылесоса, автомобильной камеры, холодильника, шариковой ручки и т. п. К тому же такие модели ничем не будут уступать заводским собратьям и даже в некоторой мере их превосходить. Это касается непосредственно цены на подобное оборудование.

Собственноручно изготовленный пульверизатор идеально подойдёт для покраски водоэмульсионной краской, для побелки или других необходимых работ. Порошковая краска, в свою очередь, нуждается в более дорогом, качественном и мощном оборудовании.

Распылитель из аэрозольного баллончика

Пульверизатор из аэрозольного баллончика — один из самых простых самодельных вариантов для водоэмульсионной краски. Сделать его из подручных материалов не составит никакого труда.

Для создания такого аппарата необходимо подготовить следующие материалы:

- камера от велосипеда;

- пластиковая бутылка;

- насос от велосипеда;

- аэрозольный баллончик (к примеру, от дезодоранта).

После подготовки всех необходимых материалов можно приступать непосредственно к выполнению работ:

- У велосипедной камеры удалить ниппель.

- Высверлить в бутылке дырку.

- С внутренней стороны ёмкости приклеить ниппель.

- С помощью ножовки выпилить из баллончика модуль, который распыляет краску.

При этом нужно подбирать его таким образом, чтобы его диаметр был идентичным отверстию в бутылке.

При этом нужно подбирать его таким образом, чтобы его диаметр был идентичным отверстию в бутылке. - С помощью холодной сварки прикрепить модуль к ёмкости. Нужно учитывать, что соединение должно быть герметичным, так как воздух будет подаваться под давлением.

- После этого сделать пробное опрыскивание аппаратом. Стоит помнить, что конструкция самодельная и более трёх атмосфер она не выдержит.

Такой баллончик будет прекрасно справляться с поставленными задачами: красить водоэмульсионной краской и известью.

Пульверизатор из пылесоса

В том случае, если нужно красить большие поверхности, ручной распылитель не подойдёт, так как процесс затянется. В таких случаях нужно изготовить аппарат с автоматической системой подачи воздуха. Для этих целей отлично подойдёт компрессор от холодильника или пылесос. Подобный «факел» в домашних условиях сделать несложно.

Для этих целей подойдут старые советские пылесосы. Их преимущества над новыми в том, что конструкция новых не предусматривает двух шлангов: одного на «вдув», а второго на «выдув».

В том случае, когда старый пылесос больше не нужен, для того чтобы изменить направление надува, иногда достаточно просто поменять направление клемм, которые соединяют стартер и ротор. Дальше нужно сделать несколько действий, благодаря которым можно использовать старый пылесос в целях покраски поверхностей:

- Подготовить стеклянную или пластиковую бутылку с диаметром горлышка не меньше 4 сантиметров и объёмом не больше 1.5 литра.

- Из пенопласта вырезать пробку под диаметр отверстия бутылки.

- Сделать две дырки, одна из которых будет подавать сжатый воздух, а вторая — краску.

Подобное устройство отлично подойдёт в качестве краскопульта для покраски авто, а с помощью насадок от пылесоса можно изменять направление и объёмность струи.

Холодильник в качестве исходного материала

Такой вариант отличается большой надёжностью и производительностью, он будет долго работать и приносить пользу в домашнем хозяйстве. Но с другой стороны, его производство потребует много сил и энергии, а также времени. Хотя это стоит того, так как в итоге можно получить очень хороший аппарат.

Чтобы сделать пульверизатор из элементов холодильника, необходимо подготовить соответствующие материалы и инструменты:

- большую ёмкость для краски;

- один шланг длиной в 45 сантиметров и два по 15;

- несколько хомутов;

- машинный бензиновый фильтр;

- стальную проволоку;

- шурупы;

- доску.

Перед началом работ нужно найти вещь, которая будет выполнять функцию ресивера. Для этого может подойти огнетушитель, канистра или любая ёмкость, которая способна герметично закрываться.

Используя заранее подготовленную доску, на ней необходимо закрепить компрессор от холодильника. Дальше нужно понять, в каком направлении работает аппарат, откуда выходит воздух и куда он входит. Для этого нужно подключить его к сети и запустить. Тот патрубок, из которого будет выходить воздух, будет служить выходом. Вторая трубка будет входом, а третья на подобных компрессорах закрыта.

Дальше нужно понять, в каком направлении работает аппарат, откуда выходит воздух и куда он входит. Для этого нужно подключить его к сети и запустить. Тот патрубок, из которого будет выходить воздух, будет служить выходом. Вторая трубка будет входом, а третья на подобных компрессорах закрыта.

К входному и выходному отверстию необходимо подключить шланги, которые вплотную будут зажимать трубки, а места стыков дополнительно зажать хомутами.

Что касается третей закрытой трубки, она служит для смазки самого компрессора, и до появления первых неисправностей её трогать не рекомендуется.

В ресивере необходимо просверлить две дырки. К одной подсоединяется большой шланг, который, в свою очередь, с другой стороны подключается к входному патрубку компрессора. Шланг поменьше крепится к второй дырке ресивера и выходной трубке компрессора с обратной стороны.

Для контроля за давлением в системе необходимо установить манометр.

Только после этого следует подключить пульверизатор. Для мобильности устройства к нему можно присоединить колесики.

Сделать пульверизатор в домашних условиях не составляет большого труда, если применить немного усилий.

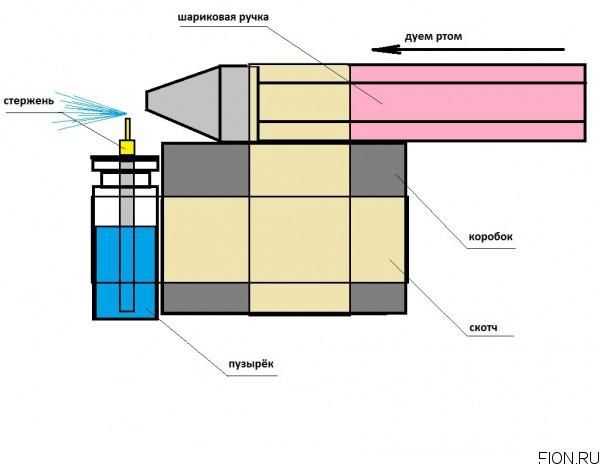

Из шариковой ручки

Краскопульт своими руками в домашних условиях можно сделать и из шариковой ручки. Это самый примитивный вариант подобного аппарата с низким давлением. Разумеется, такой вариант никак не заменит заводские модели или самодельные автоматизированные, но вполне может использоваться для небольших работ, к примеру, в гараже. Время изготовления миникраскопульта составляет не более получаса.

Человек дует в ручку, а через стержень выходит краска. Так можно даже регулировать интенсивность работ краскораспылителя, но прежде рекомендуется потренироваться на небольшом участке. Так как использование подобного устройства может привести к попаданию жидкости в рот, делать побелку им не рекомендуется.

Для его производства необходимо подготовить такие материалы:

- Отеплительный пенопласт, пластик или резина.

- Шариковая ручка.

- Пластиковая бутылка или другая ёмкость с горлышком.

Таким образом, краскопульт для покраски авто, стен или других нужд можно сделать легко, и этот процесс не является очень сложным. Для более сложных работ и ремонта помещений лучше сделать пульверизатор из компрессора. Он по своим техническим характеристикам ничем не уступает заводским моделям. Для простых работ в гараже будет достаточно аппарата из аэрозольного баллончика или ручки.

Originally posted 2018-07-04 08:10:27.

необходимые детали и сборка устройства для покраски своими руками

Содержание

- 1 Особенности использования пульверизатора

- 2 Предназначение и виды прибора

- 3 Самостоятельная сборка краскопульта

- 4 Создание универсального аппарата

- 5 Распылитель из старого холодильника

Для покраски любой поверхности необходимо иметь специальную аппаратуру и расходный материал. Купить такую технику можно на строительном рынке, но есть большой минус, связанный с высокой ценой. В такой ситуации остаётся только сделать краскопульт своими руками и использовать его при покраске стен, техники и мелких деталей.

Купить такую технику можно на строительном рынке, но есть большой минус, связанный с высокой ценой. В такой ситуации остаётся только сделать краскопульт своими руками и использовать его при покраске стен, техники и мелких деталей.

Особенности использования пульверизатора

Собранный своими руками пульверизатор для краски уже давно используют в качестве техники для окрашивания больших поверхностей или мелких деталей. С помощью распыления получается решать любые вопросы, связанные с окрашиванием, при этом качество не зависит от материала поверхности. Такой метод отличается большим количеством положительных особенностей, которые и становятся причиной сборки миникраскопульта. К преимуществам приспособления относят следующие факторы:

- Краскопульт дает возможность регулировать толщину слоя краски, которая наносится на поверхность.

- На рабочей площади не остаётся ворса (в отличие от работы с валиком или кисточками).

- Сокращается время работы.

- Распыление экономит значительное количество краски из-за равномерного распределения.

- Небольшой вес, габариты и функции краскопульта позволяют использовать его пожилым людям, женщинам и малоопытным работникам.

Учитывая все положительные моменты, пульверизатор для окрашивания используют в различных сферах, в том числе и в промышленных технологиях, основанных на таком принципе нанесения краски. Краскопульт, собранный своими руками, подойдёт для применения в следующих случаях:

- Окрашивание стен, деревянных сооружений, заборов, мебели.

- Нанесение краски на поверхность автомобильных запчастей или любых других металлических деталей.

- В качестве средства для получения плотных имитирующих структур, которые заменяют штукатурку или аналогичные декорирующие материалы отделки.

Самодельный агрегат имеет малый срок эксплуатации, но в некоторых случаях значительно выигрывает по возможностям у производственных моделей. Создавая краскопульт, удаётся подобрать оптимальный размер, ёмкость для краски, использовать подходящую насадку для равномерно распределения. Естественно, результат работы зависит от навыков человека, но краскопульт минимизирует все ошибки, которые могут быть допущены во время работы.

Естественно, результат работы зависит от навыков человека, но краскопульт минимизирует все ошибки, которые могут быть допущены во время работы.

Предназначение и виды прибора

Существует большое количество видов пульверизаторов, отличающихся между собой размерами и функциями. Каждый тип имеет свои плюсы и минусы, поэтому важно подобрать правильную схему модели для ручной работы. Выделяют следующие типы краскопульта:

- электрический;

- безвоздушный;

- пневматический;

- комбинированный;

- ручной.

Каждый вид пульверизатора предназначен для определённой работы и объёмов. При сборке аппаратуры своими руками лучше всего выбирать комбинированный вариант, который будет сочетать в себе несколько функций. Это сделает распылитель действительно универсальным и необходимым инструментом в домашнем хозяйстве.

Выбор вида пульверизатора зависит от действий, которые с его помощью предстоит выполнять:

- В тех случаях, когда нет опыта работы с краскопультом, лучше всего использовать ручной вид.

Эта модель уступает в качестве нанесения краски, но она достаточно надёжна и проста в использовании.

Эта модель уступает в качестве нанесения краски, но она достаточно надёжна и проста в использовании. - Окрашивание поверхности краской, которая подаётся с помощью сжатого воздуха, используется исключительно в промышленности. Пневматический метод позволяет быстро и качественно наносить краску на небольшие детали и огромные площади.

- Безвоздушная система отличается использованием разницы давления, а не её нагнетания, как в случае с пневматикой. Здесь воздух затормаживает распыление краски на поверхность, а это даёт возможность получить множество преимуществ. Из-за сопротивления воздуха удается сэкономить расходный материал и добиться высокой скорости работы. Недостаток такого механизма в том, что слой лакокрасочного покрытия слишком тонкий, а значит, быстро деформируется.

- В мебельной и авиационной промышленности используют краскопульты, которые соединяют в себе безвоздушную систему с пневматической.

- Электрическая система работает от насоса, который автоматически подаёт краску в распылитель.

Именно эту модель легче всего сделать в домашних условиях.

Именно эту модель легче всего сделать в домашних условиях.

Электрическая или ручная модель пульверизатора является самой подходящей для окрашивания мелких деталей или поверхностей средней площади. Кроме того, подобные виды систем не требуют покупки дорогостоящих комплектующих, а большая часть запчастей — это подручный материал.

Самостоятельная сборка краскопульта

В домашних условиях легко собрать пульверизатор для окрашивания из встречающихся в любом гараже материалов. Для сборки понадобится выполнить следующие действия:

- В качестве ёмкости для краски подойдёт любой пустой бутыль с широкой головкой, но нельзя брать обычные бутылки из-под воды. Требуется ёмкость из плотного пластика.

- На следующем этапе необходимо использовать пенопласт высокой плотности для изготовления заготовки. Один из краёв обязательно должен соответствовать диаметру горлышка ёмкости, а нижний край быть немного шире из-за особенности пенопласта сжиматься.

- В заготовке проделывают дрелью отверстие. Процедура проводится только с помощью сверления. Резание или прокалывание сделает отверстие неровным и деформирует деталь. Один из туннелей обустраивается сверху вниз, а потом в него устанавливают стержень шариковой ручки. Второй туннель проделывают по горизонтали и в него устанавливают вместо стержня корпус от той же ручки.

- В конце детали просто соединяют. На этом сборка краскопульта считается законченной.

Легко в домашних условиях сделать пульверизатор своими руками. Как увеличить срок эксплуатации этого агрегата — уже другой вопрос, ведь стержни от ручки и пенопласт — это материалы недолговечные. Решить проблему можно путем постепенной замены простых частей на более крепкие детали. Например, стержень от ручки заменяется металлической трубкой.

Пользоваться самодельным агрегатом легко, но у многих через некоторое время появляется идея его усовершенствования. Благодаря небольшим изменениям можно значительно увеличить функциональность пульверизатора. Так, удаётся добиться тонкого напыления краски с помощью модернизации заготовки из пенопласта. Для этого проделывают дополнительное отверстие сверху вниз. Размер туннеля идентичен диаметру. Он должен проходить параллельно отверстию, в который вставлен стержень от шариковой ручки.

Так, удаётся добиться тонкого напыления краски с помощью модернизации заготовки из пенопласта. Для этого проделывают дополнительное отверстие сверху вниз. Размер туннеля идентичен диаметру. Он должен проходить параллельно отверстию, в который вставлен стержень от шариковой ручки.

Благодаря таким изменениям возрастает давление, которое увеличивает скорость выхода лакокрасочного покрытия, а значит, и струя распылённой краски становится тоньше.

При правильном обустройстве отверстия появляется не только возможность делать распыление тонким слоем, но и использовать больше видов краски с различной консистенцией. Это особенно полезно, если краскопульт используют для имитации штукатурки или декорирующей структуры.

В любом случае главное знать, как сделать пулевизатор своими руками так, чтобы он не уступал по сроку эксплуатации промышленным моделям. Для этого следует предпринять следующие меры:

Для этого следует предпринять следующие меры:

- Краски должны быть на водной основе, поскольку даже жёсткий пенопласт является материалом, который легко вступает в реакцию с различными химическими веществами, являющимися основой растворителей.

- Пенопласт хорош как материал, только если проводится работа краскопультом один или два раза. Для регулярной работы с этой аппаратурой лучше всего использовать резину.

Учитывая все улучшения и изменения, всё равно не получится сделать долговечный агрегат без использования металлических деталей, которые стойко перенесут нагрузки и химическое воздействие.

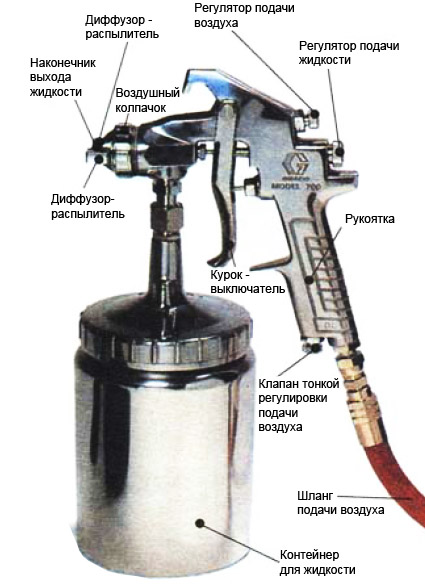

Создание универсального аппарата

Ручной или электрический краскопульт — это лишь начальные модели, которые подходят больше для обучения. Для больших объёмов окрашивания поверхности требуется прибор широкого спектра действия. Весь процесс сборки распылителя краски своими руками делят на несколько этапов:

- Алюминиевая или медная трубка с внешним диаметром не меньше 5 мм сгибается в дугу таким образом, чтобы подключить шланг, подающий воздух от пылесоса.

- С обратной стороны трубки к отверстию подсоединяют латунное сопло. К конструкции прикрепляют ручку, причём в качестве варианта можно использовать бакелитовое приспособление. Если получится сделать соединение и конструкция не выпирает, тогда на этом этапе работа закончена. Если ручка сильно выпирает, тогда лучше проделать пазы и соединить её с трубкой винтами, а поверхность отшлифовать.

- К гнезду из латуни подсоединяется трубка со всасывающим действием с диаметром, равным 2 мм. Трубка обязательно должна по длине соответствовать размеру ёмкости под краску.

- На следующем этапе необходимо сделать, используя подручный материал, скобу с отверстием для крепления. Дальше верхняя часть трубки сгибается в конус и зачищается.

- Краскораспылитель фактически готов к применению, остаётся только собрать все детали. Во время этой работы всасывающая трубка должна перемещаться до того момента, пока её верхний конец не будет располагаться наравне с соплом.

- Дальше необходимо устройство настроить путём проведения нескольких тестов.

Регулируется высота торца трубки для того, чтобы краска распылялась тонким слоем.

Регулируется высота торца трубки для того, чтобы краска распылялась тонким слоем. - После того как будет проведена настройка аппарата, всасывающая трубка фиксируется на необходимом уровне и спаивается с гнездом, которое находится на ёмкости с краской.

- Затягиваются все крепёжные элементы. Краскопульт полностью готов к работе.

Расширить сферу использования этого агрегата можно путём увеличения или уменьшения силы подачи краски. Для этого достаточно изменить диаметр сопла.

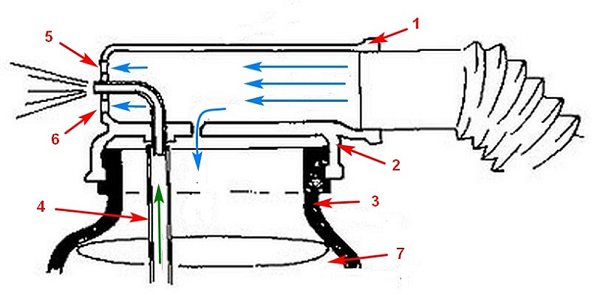

Распылитель из старого холодильника

В качестве основы для сборки своими руками самодельного краскопульта часто используют старый холодильник. Работа трудная и продолжительная, но в итоге получится сделать распылитель с высокой надёжностью и долговечностью. Для создания краскопульта из холодильника потребуются следующие детали:

- фильтр;

- доска;

- хомуты 20 мм;

- шланги длиной 40 см и 10 см;

- проволока;

- ёмкость;

- компрессор.

Дальше необходимо всё это собрать в одно целое, используя части холодильника как основу. Вначале необходимо закрепить компрессор на деревянной поверхности. От этой детали отходит три трубки, поэтому предварительно следует подключить компрессор к электросети и понять, какая из них отвечает за нагнетание воздуха и является основным выходом. Другой патрубок является входом. К обеим трубкам прикрепляются шланги и закрепляются хомутами. Другие концы шлангов вставляются в отверстия ресивера, который легко сделать из старого огнетушителя.

Ресивер закрепляется на компрессоре, но дополнительно к нему необходимо подключить манометр для определения давления во время работы. На стыке шлангов дополнительно подключается фильтр, который очищает захватываемый воздух от грязи. Последний этап — это подключение ёмкости с краской.

Бытовой краскопульт устроен без каких-либо сложностей, поэтому такой агрегат способен собрать даже новичок в домашних условиях. В качестве материалов подойдёт старый холодильник, пылесос или ненужные запчасти, скопившиеся в гараже. Главное, следовать правилам при сборке пульверизатора, ведь от этого зависит качество работы и срок эксплуатации прибора.

Главное, следовать правилам при сборке пульверизатора, ведь от этого зависит качество работы и срок эксплуатации прибора.

Несколько примеров самодельного аэрографа

Идея написать эту статью пришла ко мне, когда я нашел в Интернете видео о самодельном аэрографе . Мне стало интересно, и я начал искать еще. Во-первых, я не верил, что есть много людей, которые делают свои собственные аэрографы, но вы удивитесь, узнав, что их число огромно. Я выбрал лучшие из них (на мой взгляд) и включил в этот пост.

Я не уверен, что кто-то из вас воспользуется каким-либо из следующих советов, может быть, если вы отчаянно хотите попробовать аэрографию или вам нужно сделать очень простую художественную работу на вашей модели самолета, просто попробуйте 😉

Начнем с самого простого

Шприц-аэрограф за 10 минут Для сборки этого аэрографа нам понадобится шприц и пустой стержень для шариковой ручки (как показано ниже).

Сначала нужно вынуть шарик из стержня шариковой ручки и воткнуть иглу шприца в пластиковый стержень. Затем шприц работает как чашка для аэрографа с гравитационной подачей. Подсоедините воздушный шланг к другому концу провода, и готово!

Странный кусок пластика на стержне ручки — это что-то вроде регулятора давления. Заправочный элемент имеет несколько отверстий, и, двигая регулятор, мы выпустим немного воздуха через эти отверстия, и давление уменьшится.

Идея идентичная, но вместо всего шприца используем только тот конец, куда подключаем иглу, и приклеиваем его к какой-нибудь крышке от бутылки. Крышка на бутылке должна иметь маленькое отверстие для доступа воздуха, который будет выталкивать краску в иглу.

Аэрограф с шариковой ручкой, 2-я версия На этот раз шприц вам не понадобится, так как аэрограф будет питаться сифоном. Вам понадобится шариковая ручка (простая), резервуар и, возможно, кусок металлической пластины или, может быть, вам подойдет проволока.

Просто, не правда ли? Автор этого аэрографа рекомендует срезать кончик стержня шариковой ручки под углом 15-30 градусов после извлечения шарика.

На картинке выше автор использовал в качестве корпуса аэрографа кусок проволоки и приклеил его скотчем к корпусу ручки. Кончик должен быть срезан, иначе на вашей работе останется капля краски. На фото ниже такая же конструкция, но вместо проволоки автор использовал металлическую пластину.

Еще одна схема возможной подобной конструкции

Очень простые конструкции, вам не кажется? Это еще не все. Следующая конструкция не так проста, но я должен был включить ее сюда.

Качественный самодельный аэрограф Парень, который его сделал, очень опытен. Он поделился всеми своими рисунками, так что если кому-то интересно, пожалуйста. Жаль, но нет пошаговой инструкции, только рисунки и фотографии конечного продукта (изображения низкого качества, но это лучшее, что я мог получить).

Весь аэрограф сделан из латуни, за исключением некоторых деталей из нержавеющей стали.

Проверьте это!

Это все, что я смог найти, с инструкциями или чертежами, которые могут помочь в случае, если вы захотите собрать его самостоятельно (в любом случае я сомневаюсь, что кто-то собирается это делать).

Цель этой статьи показать, что есть люди, которые хотят заниматься аэрографией, даже если они не могут себе этого позволить. Возможно, им просто скучно или наоборот интересно, и им нравится делать такие конструкции.

Я видел и другие самодельные аэрографы, которые заслуживают упоминания, но из-за отсутствия информации они сюда не попали.

Если вы находите это интересным и у вас есть что-то подобное (например, аэрограф ), сделанное самостоятельно, которым вы хотите поделиться, не стесняйтесь и оставьте комментарий ниже…

Если вы покупаете что-то по нашим ссылкам, ToolGuyd может получить партнерскую комиссию.

Однажды я пытался заняться аэрографией. Вернее, были вещи, которые я хотел нарисовать, и аэрограф был лучшим способом сделать это. Я надел маску-респиратор и купил дешевый вентилятор для ванной комнаты, чтобы выдувать брызги и аэрозоли, но он не очень хорошо работал.

У меня не было хорошо проветриваемого рабочего места, и я не мог легко добраться до него, поэтому в конце концов я сдался.

Спустя 16-17 лет я хочу вернуться к этому. Естественно, я думал о вентиляции и фильтрации.

Рекламный номер

Tl;DR: Допустим, моя настольная аэрографная покрасочная камера DIY будет иметь размер фильтра 12″ x 24″ (2 квадратных фута). Что я должен искать в вентиляторе?

Откуда я родом

Аэрографы — по своей природе — распыляют частицы краски. Краска ляжет на то, что вы рисуете, на все вокруг того, что вы рисуете, и зависнет в воздухе.

Покрасочная камера для аэрографа представляет собой настольный колпак, который помогает сдерживать избыточное распыление и не позволяет мелким частицам попасть в воздух для дыхания.

Можно аэрографию без вентиляции, но я не хочу. В идеале настольная аэрографная покрасочная камера позволит мне рисовать то, что я хочу, когда хочу и почти где хочу, с минимальной подготовкой или настройкой. Это цель.

Любое оборудование для покрасочных камер всех марок не рекомендуется использовать с парами, растворителями или легковоспламеняющимися аэрозолями. Для работы с легковоспламеняющимися растворителями или частицами необходимы специальные взрывозащищенные вентиляторы.

Я намерен использовать акриловые краски, а не лаки или другие легковоспламеняющиеся краски на основе растворителей.

Я не смог найти подходящих продуктов, купленных в магазине, и поэтому решил пойти по пути «сделай сам». Я быстро столкнулся с серьезной проблемой, когда понял, что ничего не знаю о вентиляторах, которые лежат в основе всего.

Hobby Настольные модели покрасочных камер для аэрографов

Amazon заполнен настольными покрасочными камерами для аэрографов, такими как эта установка марки Master по цене менее 150 долларов. Я видел один и тот же портативный продукт для покрасочных камер под разными брендами, и существует множество его вариаций.

Я видел один и тот же портативный продукт для покрасочных камер под разными брендами, и существует множество его вариаций.

Есть хорошие отзывы об этих продуктах и плохие, но в конечном счете я задаюсь вопросом, насколько хорошими они могут быть на самом деле.

Эта модель потребляет 25 Вт и перемещает 4 кубических метра воздуха в минуту, что соответствует ~141 CFM.

Его рабочее пространство имеет размеры 16,5″ в ширину, 19″ в глубину и 13,5″ в высоту.

Портативная покрасочная камера для аэрографа оснащена сменным двухслойным фильтром из стекловолокна размером 16 дюймов в ширину, 7-1/4 дюйма в высоту и 7/8 дюйма в толщину.

Он также оснащен задним выпускным патрубком для вентиляционного соединения осушителя. Некоторые другие модели поставляются со шлангом, выходящим через щель приоткрытого окна.

Paasche, компания по производству аэрографов, имеет изготовленную в США настольную окрасочную камеру для хобби HSSB-22-16 за 327 долларов на момент публикации.

Он доступен на Amazon и поставляется в собранном виде.

HSSB-22-16 перемещает 270 CFM воздуха и имеет рабочую площадь 22″ в ширину, 20″ в глубину и 16″ в высоту. Я видел некоторые жалобы на то, что фактическая площадь поверхности стола глубже, чтобы вместить вытяжку вентилятора.

Размер фильтра составляет 17″ x 8″ x 1″. Рецензенты Amazon жалуются на качество и толщину сменных фильтров.

Он также имеет 4-дюймовое соединение воздуховода для направления выхлопных газов. Воздуховод не предусмотрен.

CFM имеет важное значение, равно как и размер отверстия покрасочной камеры. Размер и толщина фильтра также важны.

Чем дальше вы находитесь от фильтра и чем шире отверстие коробки, тем ниже будет частота кадров в минуту.

Системные ограничения, например, когда фильтр начинает собирать частицы, увеличивают статическое давление и снижают CFM и скорость воздуха.

Paasche также предлагает две версии переносной окрасочной камеры в стиле Masters — HB-16-13, для которой не указаны параметры воздушного потока, и HB-16-2F с двумя вентиляторами. На Амазоне есть еще HB-16-TT, но непонятно, чем он отличается.

На Амазоне есть еще HB-16-TT, но непонятно, чем он отличается.

Из того, что я читал о вытяжных шкафах в прошлом, 100 футов в минуту — хорошая цель.

Покрасочная камера для аэрографа в стиле Masters стоит от 130 до 200 долларов, в зависимости от желаемых функций. Если вам нужна оконная вытяжная насадка и светодиодное освещение, такие функции повышают цену.

Производимая в США покрасочная камера Paasche, кажется, предлагает больше, но она занимает большую площадь, и доступность сменного фильтра может быть проблемой.

Я усвоил урок о том, что раньше приобретал менее популярные пылесосы и продукты для очистки воздуха.

Дополнительные опции для профессиональных окрасочных камер

Это Paasche BBF-2-T1 с искробезопасным 12-дюймовым лопастным вентилятором. Он имеет рабочий размер 2 фута в ширину, 2,6 фута в глубину и 2 фута в высоту и рассчитан на перемещение 1000 кубических футов в минуту воздуха.

Он соответствует нормам OHSA, NFPA и EPA, и его сборка и подключение должны выполняться электриком. Цена 1450 долларов.

Цена 1450 долларов.

Это настольная покрасочная камера Cook Manufacturing по цене 1350 долларов.

Оснащен 12-дюймовым осевым вентилятором, манометром, а также соответствует или превосходит требования OSHA и NFPA 33. В руководстве пользователя указаны этапы, необходимые для соблюдения пользователем требований, такие как установка заземляющего стержня и соображения по зазорам для выпуска отработавших газов.

Самая маленькая модель имеет рабочую ширину 32″, глубину 18″ и высоту 36″.

Глядя на брошюры Cook Manufacturing, их однофазный 12-дюймовый осевой трубчатый вентилятор с ременным приводом мощностью 1 л.с. развивает скорость 1600 кубических футов в минуту.

Это портативная настольная покрасочная камера Sentry Air по цене 3502 доллара США.

Это система без воздуховодов с фильтром HEPA и 10 фунтами активированного угля для фильтрации летучих органических соединений.

Рабочие размеры: 30″ в ширину, 23,5″ в глубину, 24″ в высоту.

Компания Sentry Air сообщает, что приблизительная скорость воздуха составляет 100 футов в минуту с предварительным фильтром и HEPA-фильтром и 60 футов в минуту с предварительным фильтром и сверхмощным угольным фильтром.

Их трехступенчатая фильтрация включает в себя предварительный фильтр MERV 7 для избыточного распыления, фильтр HEPA для мелких частиц и активированный уголь для запахов и летучих органических соединений.

На данный момент лучший вариант для самостоятельного изготовления

Есть несколько привлекательных вариантов в ценовом диапазоне от 100 до 350 долларов, и больше ничего, пока вы не перейдете на территорию за 1000 долларов и выше,

Все это подталкивало меня к подходу типа «сделай сам».

На данный момент я нашел один хороший пример для обучения.

Я наткнулся на Vent Works, небольшую компанию или часть более крупной компании, которая предлагает чертежи настольной покрасочной камеры DIY.

У них нет планов как таковых, но они предоставляют достаточно информации, чтобы упростить задачу. Они также продают некоторые детали, которые трудно сделать своими руками, такие как держатель фильтра из листового металла, монтажный кронштейн вентилятора и переходник выхлопного канала с квадратного на круглый.

Их конструкция основана на стандартном печном фильтре размером 12″ x 24″ x 1″.

Вентилятор, который они протестировали и рекомендовали для установки, обеспечивает 265 CFM при 1500 об/мин и потребляемой мощности почти 2А.

Я изучал подборку вентиляторов и понял, что мне нужна помощь.

Опции вентилятора

Vent Works рекомендует Dayton 6FHX9 (через Grainger). Это модель, вокруг которой они разработали свои монтажные кронштейны и адаптер.

Говорят:

Мы выбрали эту воздуходувку Dayton, потому что она тихая и мощная. Мы провели сравнительные тесты множества различных воздуходувок и вентиляторов, Dayton 6FHX9 оказался самым тихим, он лучше всего выдерживал статическое давление и показал лучшие общие характеристики среди всех других воздуходувок аналогичной мощности

Dayton 6FHX9 Specs

- 5-1/4 in blower wheel

- 2-7/8 in blower wheel width

- Shaded pole motor

- 115V AC, 1.

95A at full load

95A at full load - 1610 RPM

- Подшипник скольжения

- 265 кубических футов в минуту при 0″ SP

- 212 кубических футов в минуту при 0,3″ SP

- 135 кубических футов в минуту при 0,5″ SP

Размер и тип фильтра будут влиять на падение статического давления.

Проведя дополнительные исследования, я наткнулся на несколько самодельных проектов, в которых дизайнеры использовали вентиляторы с более высокими характеристиками, а в одном случае — двухскоростной вентилятор.

Вот другой вентилятор от Grainger. На самом деле, я встречал гораздо больше, но этот кажется хорошим примером.

Dayton 1TDR7 Spects

- 6-3/16 в колесе воздуходувки

- 1-7/8 в ширине колеса вентилятора

- Полный мотор сплит RPM

- Шариковый подшипник

- 485 куб. футов в минуту при 0″ SP

- 425 куб. футов в минуту при 0,3″ SP

- 375 куб. футов в минуту при 0,5″ SP

- 215 CFM при 0,8″ SP

У этого двигателя другой тип, более крупное нагнетательное колесо, шарикоподшипник и более высокие значения CFM.

Вот характеристики двухскоростного вентилятора:

Dayton 1TDT7 Specs

- 6-1/4 дюйма крыльчатка вентилятора

- 3-3/16 дюйма ширина крыльчатки вентилятора 12

- Постоянный разъемный двигатель2

- Переменный ток, 2,00 А/1,54 А при полной нагрузке (высокая/низкая)

- 1430/1060 (высокая/низкая)

- Шариковый подшипник

- 542/409 кубических футов в минуту при 0″ SP

- 480/375 кубических футов в минуту при 0,3″ SP

- 450/348 кубических футов в минуту при 0,5″ SP

- 358/270 кубических футов в минуту при 0,8″ SP

- 5-1/8 дюйма нагнетательное колесо

- 3-11/32 дюйма ширина нагнетательного колеса

- Двигатель постоянного раздельного конденсатора при 7 В перем. нагрузка

9s Вентилятор Vent Works рекомендует:

Dayton 1TDR3 Спецификации

- 1640 об/мин

- Шарикоподшипник

- 273 куб.

фут/мин при 0″ SP

фут/мин при 0″ SP - 210 куб. фут/мин при 0,3″ SP

- 135 куб. фут/мин при 0,5″ SP

Эта модель имеет сравнимые куб. сила.

Вентилятор Вопросы

Является ли вентилятор 265 CFM действительно лучшей рекомендацией, когда есть другие в том же ценовом диапазоне?

Есть и другие марки моторов, но я начал присматриваться к Dayton на Grainger, чтобы лучше понять, что искать и зачем.

Из того, что я читал, двигатели с постоянными раздельными конденсаторами более эффективны, чем модели двигателей с экранированными полюсами, рекомендованные Vent Works.

В чем недостаток двигателя, потребляющего меньше энергии при том же объеме воздуха?

Возможно, были соображения стоимости — проекту и документации Vent Works уже несколько лет — но если я что-то не упускаю, то больший поток воздуха лучше, особенно если вы можете получить его без слишком больших размеров или стоимости.

Больше воздушного потока обычно означает больше шума, не только от мотора, но и от движения воздуха. Но больший поток воздуха означает большую скорость воздуха, что означает, что больше частиц притягивается к фильтру и улавливается им.

Но больший поток воздуха означает большую скорость воздуха, что означает, что больше частиц притягивается к фильтру и улавливается им.

Верно?

Проект «Сделай сам» дает мне возможность выбирать различные размеры вентиляторов, например, 10″ x 20″, 16″ x 20″, 14″ x 24″. Или я мог бы заказать фильтрующий материал, который нужно вырезать и установить в специальную рамку, хотя это кажется слишком хлопотным.

Мне нравится этот вариант, а не тратить 125 долларов на потребительский товар с небольшим фильтром или 350 долларов на стенд из листового металла, который кажется слишком глубоким для моего пространства.

Кажется, что размер фильтра, объем рабочего пространства (или, по крайней мере, площадь поперечного сечения) и выбор вентилятора взаимосвязаны.

Покупка вентилятора большего размера, чем необходимо, может создать слишком много шума или, возможно, другие проблемы. Но я думаю, что наличие накладных расходов может помочь компенсировать любые ограничения, которые могут возникнуть, например, если для вытяжки окна необходим понижающий воздуховод (или фильтрующая коробка, если вытяжка идет в комнату).

100 футов в минуту — хорошая цель, но мы говорим о прямо перед фильтром, в центре коробки или у отверстия?

Допустим, у нас есть простая коробка с фильтром 12″ x 24″. Не принимая во внимание перепад статического давления, это означает, что необходим вентилятор с производительностью 200 кубических футов в минуту – минимум. Будут ли использоваться гофрированные воздуховоды для вытяжки? Будут ли переходники по размерам? Какой тип фильтра будет использоваться?

Какой CFM потребуется для поддержания скорости 100 футов в минуту на расстоянии 12″ от фильтра? Как насчет расстояния 18″?

Купленные в магазине коробки, показанные выше, имеют относительно небольшие фильтры. Что происходит, когда нужно работать ближе к отверстию кабины, например, при работе с передней частью большей части? Хватит ли скорости воздуха для захвата избыточного распыления?

Я не знаю, чего я не знаю. Все, что я знаю, это то, что мне не нравятся размеры или характеристики моделей для хобби, и мне не хватает нужды, места, желания или денег для любого из более профессиональных продуктов, которые я видел.

Так что же мне нужно знать, чтобы грамотно подобрать для этого вентилятор?

Кроме того, может ли самодельный распылительный колпак, предназначенный для сбора мелких частиц аэрографа, быть полезным для небольших пылеобразующих задач, таких как шлифование, резка или шлифовка с помощью вращающегося инструмента? Или, может быть, в качестве вытяжного шкафа для неприятных запахов 3D-принтера?

Опять же, это все в контексте того, что можно считать инертными материалами. Для распыления растворителей или горючих материалов требуются специальные взрывозащищенные двигатели или установки. Настоящая покрасочная камера, в отличие от настольной вытяжки для аэрографа для любителей, может иметь трубчатый осевой вентилятор и особые требования к настройке.

Еще больше возможностей?!

Существуют всевозможные другие вытяжные вентиляторы. Здесь показан встроенный вентилятор AC Infinity Cloudline с диаметром воздуховода 6 дюймов, двигателем EC, ШИМ-контроллером скорости, шарикоподшипниками и характеристиками 402 CFM.

AC Infinity, похоже, производит потребительские вентиляционные продукты для охлаждения AV-шкафов, палаток для выращивания и общего назначения.

Что-то подобное может быть проще спроектировать своими руками для покрасочной камеры и за меньшие деньги, чем традиционный вентилятор в виде беличьей клетки.

Вместе с продуктами AC Infinity они также производят угольные фильтры (вот 6-дюймовый фильтр), которые могут хорошо работать для борьбы с неприятными запахами (например, от 3D-принтеров??).

Но насколько хорошо ЕС-вентиляторы справляются с такими ограничениями, как фильтры, по сравнению с PCS или двигателями с экранированными полюсами? Я не думаю, что эти продукты будут работать с фильтрами очень хорошо, но я также не знаю, поскольку они предоставляют только спецификации CFM для бесплатного воздуха (по крайней мере, из того, что я видел до сих пор).

Есть интересные варианты по более высокой цене, такие как серия Soler TD-Silent, но 8-дюймовая модель 530 CFM стоит 300 долларов, что намного дороже по сравнению с вентиляторами других стилей.

У них также есть менее тихие модели (показаны выше) по более низкой цене. Это TD-150 с размером воздуховода 6 дюймов. он обеспечивает 293 CFM, работает при 2289 об / мин и потребляет 0,54 А при максимальной нагрузке. Его цена ~ 170 долларов.

Soler TD-150 Спецификации

- 6 ″ размер воздуховода

- 115 В переменного тока, 0,54A при полной нагрузке

- 2290 об / мин 2

- Бард 2

- .

- 204 CFM при 0,5″ SP

1 295 CFM

В то время как линейные воздуходувки AC Infinity, кажется, не имеют четких оценок CFM при различных значениях ограничения, у Soler есть данные, доходящие до 1″ падения статического давления.

Для этого типа изделия потребуется электропроводка, аналогичная рассмотренным выше вентиляторам с короткозамкнутым ротором. Но его должно быть проще установить, учитывая круглые порты воздуховода, хотя его встроенный характер потребует большего внимания.

Есть одна загвоздка — больший поток воздуха требует воздуховодов большего размера, что усложнит ситуацию. Это также требует встроенного соединения, которое будет трудно выполнить без увеличения размера и сложности установки.

Это также требует встроенного соединения, которое будет трудно выполнить без увеличения размера и сложности установки.

Компания Soler рекламирует свои вентиляторы со смешанным потоком как обеспечивающие баланс между низким уровнем шума, средне-высоким объемом воздуха и средне-высоким статическим давлением.

Но перечисленные выше «классические центробежные» вентиляторы стоят меньше и перемещают больше воздуха.

Помощь?

Популярное «портативное» решение с откидными панелями и убирающимся шнуром питания кажется немного бесполезным. Есть еще пара премиальных вариантов, но я не уверен ни в одном из них.

Я хотел бы выбрать решение типа «сделай один раз, и оно прослужит более 10 лет», и я открыт для предложений.

Путь «сделай сам» привлекателен, но я не могу найти золотую середину между типами путей «собрать несколько деталей» и «требуются продвинутые навыки ОВиК и инженера».

Метод проб и ошибок возможен, но он быстро становится дорогостоящим и занимает много времени.