Кратко производство стали: Производство стали

alexxlab | 12.03.2023 | 0 | Разное

Технология производства стали. Процесс производства стали. Технологический процесс производства стали. Схема производства стали. Раскисления стали.

Стали – железоуглеродистые сплавы, содержащие практически до 1,5% углерода, при большем его содержании значительно увеличиваются твердость и хрупкость сталей и они не находят широкого применения (теоретически до 2,14%). Основными исходными материалами для производства стали являются передельный чугун и стальной лом (скрап).

Технология производства стали

Содержание углерода и примесей в стали значительно ниже, чем в чугуне. Поэтому сущность любого металлургического передела чугуна в сталь – снижение содержания углерода и примесей путем их избирательного окисления и перевода в шлак и газы в процессе плавки.

Железо окисляется в первую очередь при взаимодействии чугуна с кислородом в сталеплавильных печах:

2Fe + O2 = 2FeO + Q

Одновременно с железом окисляются кремний, фосфор, марганец и углерод. Образующийся оксид железа при высоких температурах отдает свой кислород более активным примесям в чугуне, окисляя их.

Образующийся оксид железа при высоких температурах отдает свой кислород более активным примесям в чугуне, окисляя их.

Процесс производства стали

Процессы выплавки стали осуществляют в три этапа.

1. Первый этап – расплавление шихты и нагрев ванны жидкого металла. Температура металла сравнительно невысокая, интенсивно происходит окисление железа, образование оксида железа и окисление примесей: кремния, марганца и фосфора.

Наиболее важная задача этапа – удаление фосфора. Для этого желательно проведение плавки в основной печи, где шлак содержит CaO. Фосфорный ангидрид P2O5 образует с оксидом железа нестойкое соединение (FeO)3 x P2O5. Оксид кальция CaO – более сильное основание, чем оксид железа, поэтому при невысоких температурах связывает P2O5 и переводит его в шлак:

2P + 5FeO + 4CaO = (CaO)4 x P2O5 + 5Fe

Для удаления фосфора необходимы невысокие температура ванны металла и шлака, достаточное содержание в шлаке FeO. Для повышения содержания FeO в шлаке и ускорения окисления примесей в печь добавляют железную руду и окалину, наводя железистый шлак. По мере удаления фосфора из металла в шлак, содержание фосфора в шлаке увеличивается. Поэтому необходимо убрать этот шлак с зеркала металла и заменить его новым со свежими добавками CaO.

Для повышения содержания FeO в шлаке и ускорения окисления примесей в печь добавляют железную руду и окалину, наводя железистый шлак. По мере удаления фосфора из металла в шлак, содержание фосфора в шлаке увеличивается. Поэтому необходимо убрать этот шлак с зеркала металла и заменить его новым со свежими добавками CaO.

2. Второй этап – кипение металлической ванны. Начинается по мере прогрева до более высоких температур. При повышении температуры более интенсивно протекает реакция окисления углерода, происходящая с поглощением теплоты:

FeO + C = CO + Fe — Q

Для окисления углерода в металл вводят незначительное количество руды, окалины или вдувают кислород. При реакции оксида железа с углеродом, пузырьки оксида углерода CO выделяются из жидкого металла, вызывая «кипение ванны». При «кипении» уменьшается содержание углерода в металле до требуемого, выравнивается температура по объему ванны, частично удаляются неметаллические включения, прилипающие к всплывающим пузырькам CO, а также газы, проникающие в пузырьки CO. Все это способствует повышению качества металла. Следовательно, этот этап — основной в процессе выплавки стали.

Все это способствует повышению качества металла. Следовательно, этот этап — основной в процессе выплавки стали.

Также создаются условия для удаления серы. Сера в стали находится в виде сульфида (FeS), который растворяется также в основном шлаке. Чем выше температура, тем большее количество сульфида железа FeS растворяется в шлаке и взаимодействует с оксидом кальция CaO:

FeS + CaO = CaS + FeO

Образующееся соединение CaS растворяется в шлаке, но не растворяется в железе, поэтому сера удаляется в шлак.

Раскисление стали

3. Третий этап – раскисление стали. Заключается в восстановлении оксида железа, растворённого в жидком металле. При плавке повышение содержания кислорода в металле необходимо для окисления примесей, но в готовой стали кислород – вредная примесь, так как понижает механические свойства стали, особенно при высоких температурах.

Способы раскисления стали

Сталь раскисляют двумя способами: осаждающим и диффузионным.

Осаждающее раскисление осуществляется введением в жидкую сталь растворимых раскислителей (ферромарганца, ферросилиция, алюминия), содержащих элементы, которые обладают большим сродством к кислороду, чем железо. В результате раскисления восстанавливается железо и образуются оксиды: MnO, SiO2, Al2O5, которые имеют меньшую плотность, чем сталь, и удаляются в шлак.

В результате раскисления восстанавливается железо и образуются оксиды: MnO, SiO2, Al2O5, которые имеют меньшую плотность, чем сталь, и удаляются в шлак.

Диффузионное раскисление осуществляется раскислением шлака. Ферромарганец, ферросилиций и алюминий в измельчённом виде загружают на поверхность шлака. Раскислители, восстанавливая оксид железа, уменьшают его содержание в шлаке. Следовательно, оксид железа, растворённый в стали переходит в шлак. Образующиеся при этом процессе оксиды остаются в шлаке, а восстановленное железо переходит в сталь, при этом в стали снижается содержание неметаллических включений и повышается ее качество .

В зависимости от степени раскисления выплавляют стали:

- спокойные — спокойная сталь получается при полном раскислении в печи и ковше.

- кипящие — кипящая сталь раскислена в печи неполностью. Ее раскисление продолжается в изложнице при затвердевании слитка, благодаря взаимодействию оксида железа и углерода: FeO + C = Fe + CO.

Образующийся оксид углерода CO выделяется из стали, способствуя удалению из стали азота и водорода, газы выделяются в виде пузырьков, вызывая её кипение. Кипящая сталь не содержит неметаллических включений, поэтому обладает хорошей пластичностью.

Образующийся оксид углерода CO выделяется из стали, способствуя удалению из стали азота и водорода, газы выделяются в виде пузырьков, вызывая её кипение. Кипящая сталь не содержит неметаллических включений, поэтому обладает хорошей пластичностью. - полуспокойные — полуспокойная сталь имеет промежуточную раскисленность между спокойной и кипящей. Частично она раскисляется в печи и в ковше, а частично – в изложнице, благодаря взаимодействию оксида железа и углерода, содержащихся в стали.

Легирование стали осуществляется введением ферросплавов или чистых металлов в необходимом количестве в расплав. Легирующие элементы, у которых сродство к кислороду меньше, чем у железа (Ni, Co, Mo, Cu), при плавке и разливке не окисляются, поэтому их вводят в любое время плавки. Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al, Cr, V, Ti), вводят в металл после раскисления или одновременно с ним в конце плавки, а иногда в ковш.

Производство стали в электрических печах

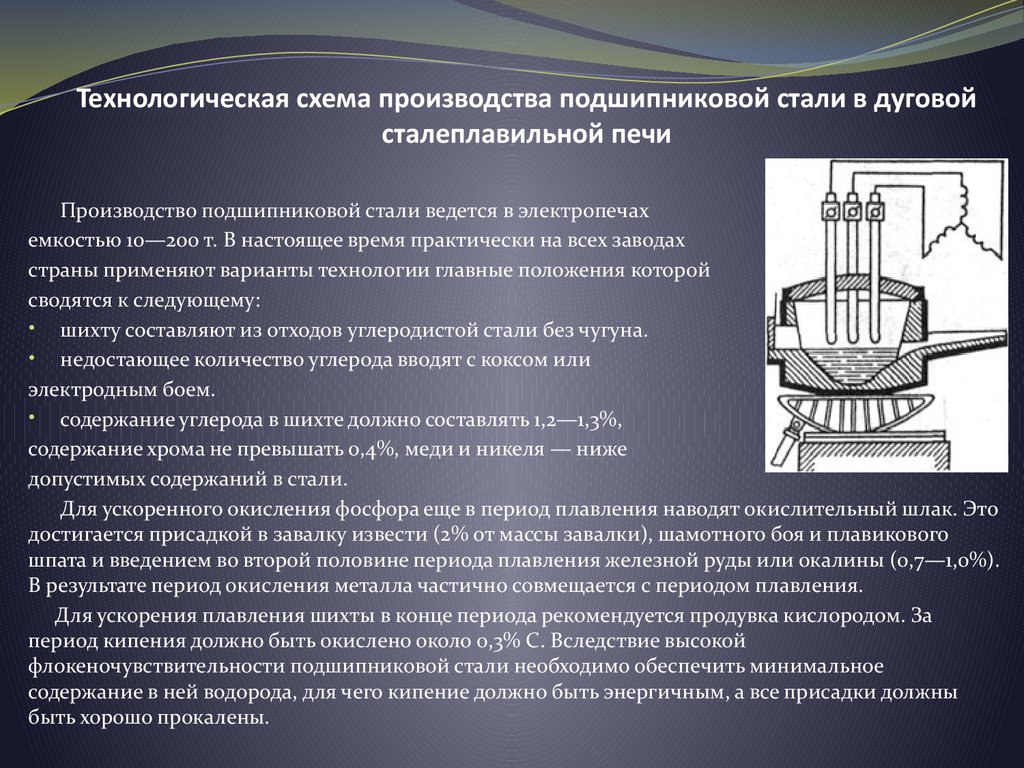

В настоящее время выплавку стали производят в дуговых и индукционных электропечах, причем преимущественное распространение имеют дуговые электропечи.

В электропечах можно получать более высокие температуры по сравнению с другими печами (до 2000°).

В процессе плавки отсутствует непосредственное соприкосновение, жидкого металла с печными газами. Эти особенности электроплавки дают возможность:

получать более высококачественный металл, содержащий меньше вредных примесей — кислорода, серы и фосфора, а также неметаллических включений;

выплавлять любые сорта стали с содержанием заданного количества различных элементов, таких, как хром, никель, ванадий, и даже таких тугоплавких, как вольфрам и молибден.

Электросталь обладает наилучшими свойствами по сравнению со сталью, получаемой другими способами (мартеновской, бессемеровской, томасовской).

Все возрастающая потребность в высококачественном металле для инструментов и деталей вызвала быстрое развитие производства электростали.

В Директивах XX съезда КПСС предусматривалась организация производства электростали дуплекс-процессом в конвертерах и электропечах, обеспечивающих высокое качество стали и уменьшение расхода электроэнергии.

Дуговые электропечи

Дуговые электропечи применяют в настоящее время также для выплавки ферросплавов (феррохрома, ферровольфрама, феррованадия, ферромолибдена и др.), т. е. сплавов, богатых хромом, вольфрамом, ванадием, молибденом и т.д.

Ферросплавы добавляют в шихту при выплавке различных сортов стали сложного состава.

Дуговая электропечь представляет собой железный кожух, выложенный внутри огнеупорным материалом. Электроды угольные или графитовые проходят через свод печи. С помощью специального приспособления печь может поворачиваться на определенный угол. Это облегчает удаление из нее шлака и разливку стали. Емкость современных дуговых электропечей доходит до 80—100 т.

Рабочее напряжение печи 95—220 с. Расход электроэнергии при работе на твердой шихте составляет 600—1000

В зависимости от состава футеровки электропечи могут быть кислыми — с динасовой футеровкой и основными — с доломитовой футеровкой. Основные печи наиболее распространены.

Основные печи наиболее распространены.

В электропечах экономически целесообразно производить выплавку стали из стального лома с добавкой небольшого количества чугуна.

Обычно (кроме случая переплавки отходов легированной стали) при плавке в основной электропечи различают те же пять периодов, что и в мартеновской печи:

завалка шихты,

расплавление,

кипение металла,

раскисление

и доводка.

Во время периода кипения окисление углерода и других примесей происходит в основном за счет кислорода железной руды, добавляемой в печь.

Значительное количество серы и фосфора удаляется из печи вместе со шлаком.

Раскисление и доводка (или рафинирование) производится под шлаком, который чаще всего состоит из извести, плавикового шпата и кокса.

Введение в сталь легирующих элементов для получения нужного химического состава производится во время обработки ее шлаком.

Когда сталь приобретает заданный состав, ее выпускают из печи в ковш.

§

Краткая история американской сталелитейной промышленности | National Material Company

Сегодня действующая сталелитейная промышленность США включает около 100 предприятий по поставке и производству стали, на которых занято 140 000 человек, которые прямо или косвенно обеспечивают средства к существованию почти 1 миллиона американцев. AHSS (Усовершенствованная высокопрочная сталь) — единственный материал, который снижает выбросы парниковых газов на всех этапах жизни автомобиля: производство, вождение и конец срока службы. Будучи самым перерабатываемым материалом в мире, только в Северной Америке ежегодно перерабатывается или экспортируется для переработки более 60 миллионов тонн стали, больше, чем алюминий, медь, бумага, стекло и пластик вместе взятые.

Расцвет американской сталелитейной промышленности

Первые колонисты преследовали две основные цели: жилье и еда. Им нужно было строить дома, сажать урожай и охотиться. Для того чтобы облегчить эти задачи, нужны были железные инструменты. Такие вещи, как молотки, ножи, пилы, топоры, гвозди, мотыги, пули и подковы. Изделия из железа пользовались спросом, но только в 19 веке, когда технологические достижения снизили стоимость и повысили качество продукции, производство стали стало доминирующей отраслью. «Благодаря обильным месторождениям железной руды вокруг Верхнего озера, богатым угольным жилам Пенсильвании и легкому доступу к дешевым водным транспортным маршрутам на Великих озерах Средний Запад стал центром американской тяжелой промышленности», — историк бизнеса и финансов Джон Стил Гордон. пишет в своей экспозиции «Важность стали». «В годы после Гражданской войны американская сталелитейная промышленность росла с поразительной скоростью, поскольку экономика страны расширилась и стала крупнейшей в мире. Между 1880 годом и началом века производство стали в США увеличилось с 1,25 миллиона тонн до более чем 10 миллионов тонн.

Им нужно было строить дома, сажать урожай и охотиться. Для того чтобы облегчить эти задачи, нужны были железные инструменты. Такие вещи, как молотки, ножи, пилы, топоры, гвозди, мотыги, пули и подковы. Изделия из железа пользовались спросом, но только в 19 веке, когда технологические достижения снизили стоимость и повысили качество продукции, производство стали стало доминирующей отраслью. «Благодаря обильным месторождениям железной руды вокруг Верхнего озера, богатым угольным жилам Пенсильвании и легкому доступу к дешевым водным транспортным маршрутам на Великих озерах Средний Запад стал центром американской тяжелой промышленности», — историк бизнеса и финансов Джон Стил Гордон. пишет в своей экспозиции «Важность стали». «В годы после Гражданской войны американская сталелитейная промышленность росла с поразительной скоростью, поскольку экономика страны расширилась и стала крупнейшей в мире. Между 1880 годом и началом века производство стали в США увеличилось с 1,25 миллиона тонн до более чем 10 миллионов тонн. К 1910, Америка производила более 24 миллионов тонн, что намного больше, чем в любой другой стране».

К 1910, Америка производила более 24 миллионов тонн, что намного больше, чем в любой другой стране».

Сильная технологическая база была основной движущей силой огромного роста сталелитейной промышленности. Поставка стали имела решающее значение для быстрого расширения городов и городской инфраструктуры. Железные дороги, мосты, фабрики, здания и, наконец, в 20 веке сталь использовалась для изготовления бытовой техники и автомобилей. Именно в это время сталелитейная промышленность США начала использовать мартеновскую печь, а затем кислородный процесс производства стали.

Спустя долгое время после Второй мировой войны американская сталелитейная промышленность продолжала процветать и служить основой национальной экономики. В 1969 году производство стали в США достигло пика, когда страна произвела 141 262 000 тонн. С тех пор крупные сталелитейные заводы были заменены небольшими мини-заводами и специализированными заводами, использующими в качестве сырья железный и стальной лом, а не железную руду.

American Steel Service and Industry Today

Несмотря на то, что мы вступили в век компьютеров, компания American Steel остается главным конкурентом на мировом рынке. Соединенные Штаты являются крупнейшим в мире импортером стали, по данным Американского института черной металлургии, производительность труда выросла в пять раз с начала 19 века.80-х годов, увеличившись с 10,1 человеко-часов на тонну готовой стали в среднем до 1,9 человеко-часов на тонну готовой стали в 2015 году. Кроме того, сталелитейная промышленность Северной Америки придерживается самых высоких стандартов безопасности и гигиены труда. С 2005 года производители стали в США добились 70-процентного сокращения как общего количества регистрируемых OSHA травм и заболеваний, так и числа случаев потери трудоспособности. Текущие тенденции производства стали в США можно увидеть здесь: https://tradingeconomics.com/united-states/steel-production

Усовершенствованная высокопрочная сталь

Применение усовершенствованных высокопрочных сталей (AHSS) продолжает расширяться, особенно в автомобильной промышленности. Новые усовершенствованные марки стали — это легкий автомобильный материал, который лучше всего отвечает потребностям общества в снижении выбросов парниковых газов без ущерба для безопасности, производительности или доступности. Эти новые типы стали уже используются для улучшения характеристик транспортных средств на дорогах, и новые марки стали будут использоваться все шире. Каждый год выпускаются новые модели автомобилей с более легкими и более прочными стальными компонентами, которые обеспечивают экономичный ответ на спрос на повышенную безопасность и экономию топлива. Исследования показывают, что марки стали AHSS набирают популярность в новых автомобильных приложениях быстрее, чем алюминий и пластик — основные конкуренты стали.

Новые усовершенствованные марки стали — это легкий автомобильный материал, который лучше всего отвечает потребностям общества в снижении выбросов парниковых газов без ущерба для безопасности, производительности или доступности. Эти новые типы стали уже используются для улучшения характеристик транспортных средств на дорогах, и новые марки стали будут использоваться все шире. Каждый год выпускаются новые модели автомобилей с более легкими и более прочными стальными компонентами, которые обеспечивают экономичный ответ на спрос на повышенную безопасность и экономию топлива. Исследования показывают, что марки стали AHSS набирают популярность в новых автомобильных приложениях быстрее, чем алюминий и пластик — основные конкуренты стали.

О компании National Material LP – Имея более 3000 сотрудников из многонационального портфолио компаний, NMLP поставляет инженерные металлические изделия, в том числе компании, занимающиеся экструзией алюминия и прокатом из нержавеющей стали, для автомобильной, аэрокосмической, строительной, оборонной, электротехнической и промышленные рынки.

Посетите сайт National Material: https://www.nationalmaterial.com или позвоните (США) 847-806-7200, Диана Пулидо

(Источники: Американский институт железа и стали , Институт развития рынка стали , Джон Стил Гордон )

. Производство стали. Ресурсный центр AIST (бывшая цифровая библиотека)

- Авторское право и разрешения

- Пакеты подписки

- Производство добавок

- Машинное обучение/машинное зрение

- Дополненная реальность

- Автономная робототехника

- Большие данные/анализ больших данных

- Облачные вычисления

- Информационная безопасность

- Цифровизация — почему сейчас?

- Пограничные вычисления

- Промышленный Интернет вещей

- Обзор 4 промышленных революций

- Моделирование

- Системная интеграция

- История

- Отправить позицию

- Галерея стальных колес

- Отправить термин

- Устойчивая сталь

- Сталь и ты: Жизнь стали

- WSA: Стальная история

- Брошюра АПБ

- АПБ Войти

- Контакт

Ресурсный центр AIST (бывшая цифровая библиотека) -Авторское право и разрешения – Пакеты подписки Цифровизация -Производство добавок -Машинное обучение/машинное зрение -Дополненная реальность -Автономная робототехника -Большие данные/анализ больших данных -Облачные вычисления -Информационная безопасность -Цифровизация – Почему сейчас? -Пограничные вычисления -Промышленный Интернет вещей -Обзор 4 промышленных революций -Моделирование -Системная интеграция -История Совет по трудоустройству -Отправить позицию Процесс производства стали – Галерея стальных колес Сталь Глоссарий -Отправить срок История стали -Устойчивая сталь -Сталь и ты: Жизнь стали -WSA: стальная история АПБ – Брошюра АПБ -APB Войти -Контакт Руководство покупателя

AIST сотрудничает с Центром инноваций Северо-Запада Университета Пердью посредством визуализации и моделирования, чтобы создать уникальный интерактивный опыт производства стали.