Кремний в стали на что влияет: Глава 6.1 Примеси и их влияние на свойства сталей — Купити в Харкові, Києві, Україні. Безкоштовне тестування

alexxlab | 29.11.2022 | 0 | Разное

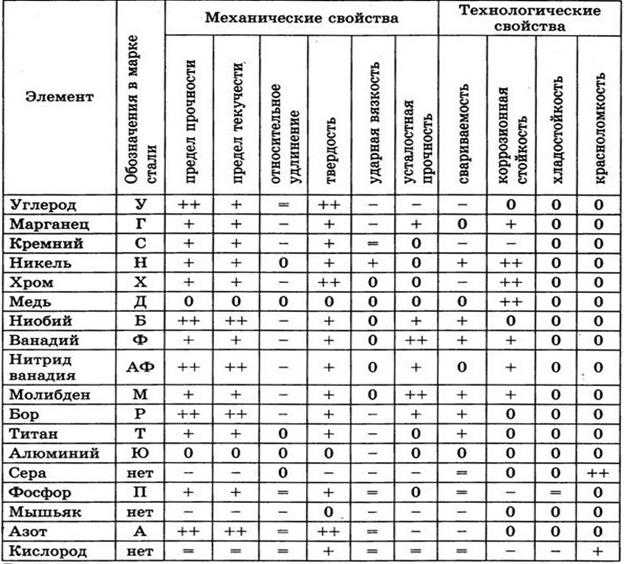

Влияние легирующих элементов

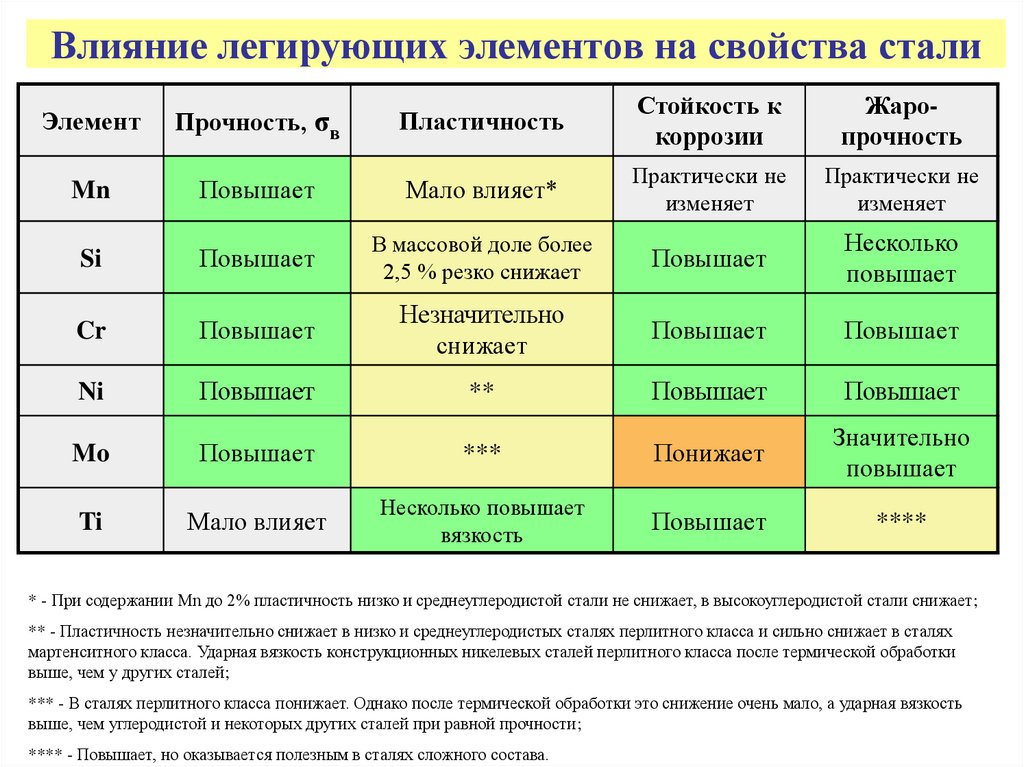

Никель сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, повышает сопротивление удару.

Вольфрам образует в стали очень твердые соединения – карбиды, резко увеличивающие твердость и красностойкость стали. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске.

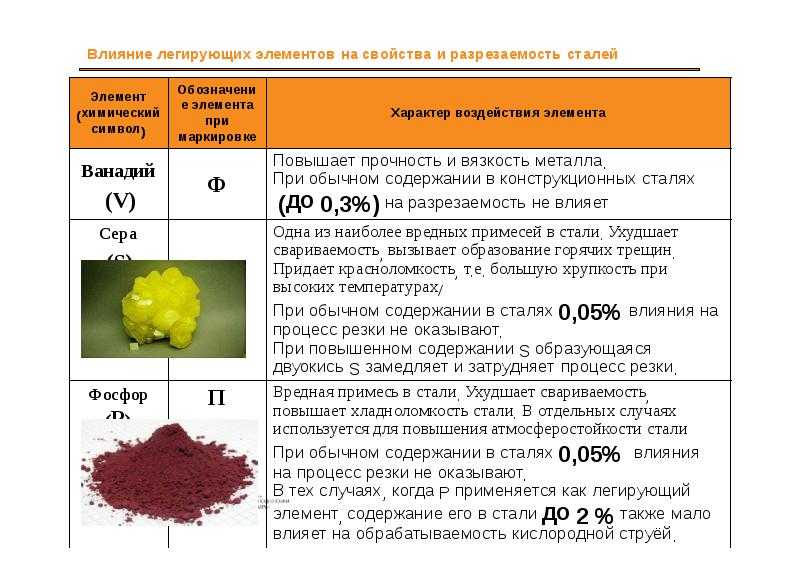

Ванадий повышает твердость и прочность, измельчает зерно, увеличивает плотность стали.

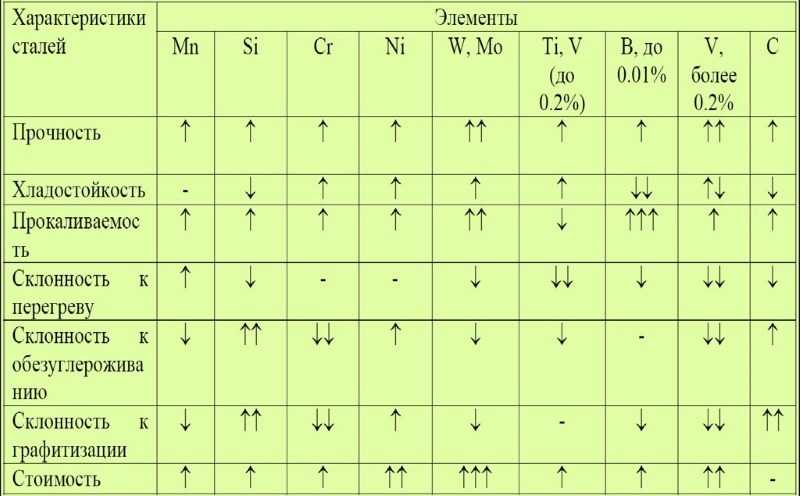

Кремний в количестве свыше 1% повышает упругость, окалийность. Содержание 1-1,5% Si увеличивает прочность, причем вязкость сохраняется. При большем содержании кремния увеличиваются электросопротивление и магнитопроницаемость.

Марганец при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан повышает прочность и плотность стали, способствует измельчению зерна, улучшает обрабатываемость и сопротивление коррозии.

Ниобий улучшает кислотостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий повышает жаростойкость и окалийность.

Медь увеличивает антикоррозионные свойства.

Цирконий позволяет получать сталь с заранее заданной зернистостью.

Сталь легированную конструкционную в зависимости от химического состава и свойств делят на качественную, высококачественную А, особовысококачественную Ш (электрошлакового переплава).

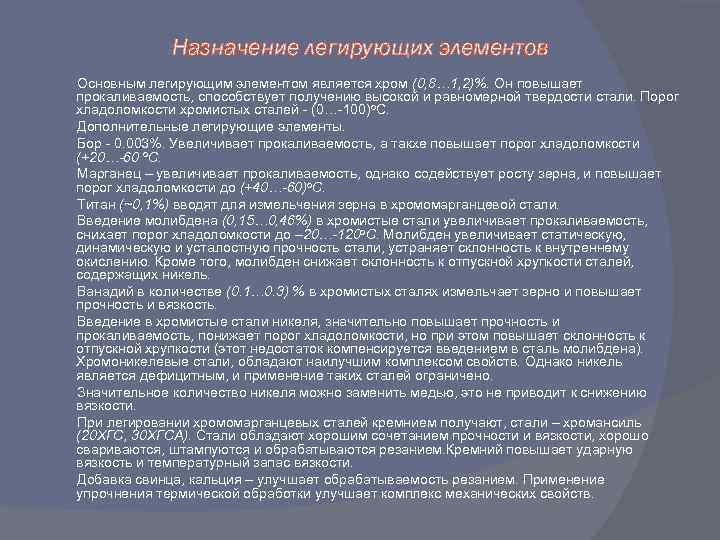

1. Влияние хрома. Если в сталь вводится более 10% хрома, она становится нержавеющей.

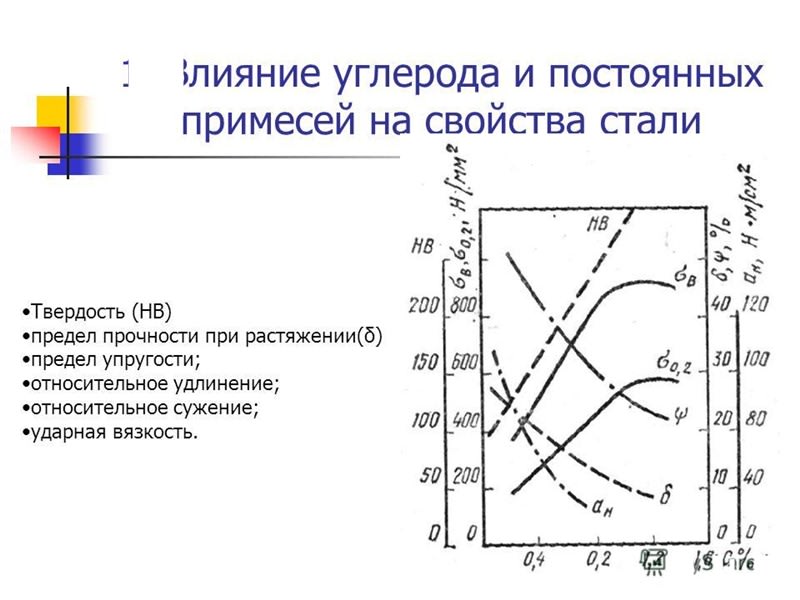

2. Влияние углерода. С увеличением содержания углерода до 1.2% твердость и прочность сталей повышается, но снижается пластичность и ударная вязкость; при этом ухудшаются такие технологические свойства сталей, как ковкость, свариваемость, обработка резанием и др., одновременно улучшаются литейные свойства сталей.

Влияние углерода. С увеличением содержания углерода до 1.2% твердость и прочность сталей повышается, но снижается пластичность и ударная вязкость; при этом ухудшаются такие технологические свойства сталей, как ковкость, свариваемость, обработка резанием и др., одновременно улучшаются литейные свойства сталей.

3. Влияние водорода. Водород, присутствующий в стали, влияет на ее эксплуатационные свойства и приводит к специфическим металлургическим дефектам металла – образованию флокенов и водородному охрупчиванию стали.

Примеси в углеродистых сталях и их влияние на свойства стали

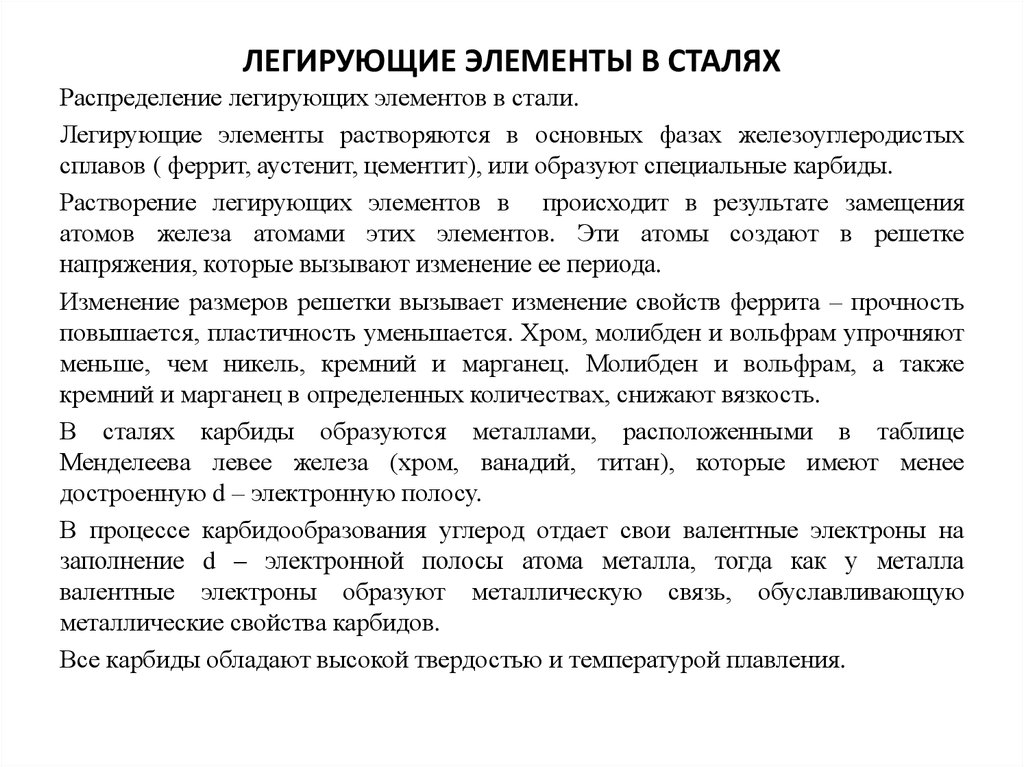

Полезные примеси: марганец и кремний.

Вредные примеси: сера, фосфор, а также скрытые примеси – газы: кислород, азот, водород.

Случайные примеси: медь, хром, никель.

Полезные примеси:

Марганец и кремний. Их вводят в сталь в процессе выплавки для раскисления (удаления кислорода из жидких металлов для повышения качества стали). Марганец увеличивает прокаливамость стали и уменьшает вредное влияние серы. Кремний эффективно раскисляет сталь и способствует ее упрочнению.

Марганец увеличивает прокаливамость стали и уменьшает вредное влияние серы. Кремний эффективно раскисляет сталь и способствует ее упрочнению.

Вредные примеси:

Сера, фосфор. Сера снижает пластичность и вязкость стали, а также придает стали красноломкость при прокатке и ковке. Повышенное содержание серы допускается лишь в автоматных сталях для изготовления изделий неответственного назначения, т.к. сера улучшает обрабатываемость стали. Основной источник серы в стали – это исходное сырье, т.е. чугун. Фосфор также снижает пластичность железа, т.к. резко отличается от него по типу кристаллической решетки, диаметру атомов и их строению. Основной источник фосфора в стали – это руда, из которой выплавлен исходный чугун.Кислород, водород, водород, азот.Даже небольшую присутствие этих примесей оказывает резко отрицательное воздействие на свойства стали. Кислород и азот способствуют снижению вязкости и пластичности стали. Повышенное содержание водорода делает сталь хрупкой, а также приводит к образованию внутренних трещин – флокенов. Для выведения скрытых примесей используется метод вакуумирования

Для выведения скрытых примесей используется метод вакуумирования

Влияние легирующих элементов на свариваемость металлов

При сварке металлов, имеющих различные легирующие элементы (Молибден, Кремний, Хром и др.) могут возникать различные проблемы, влияющие непосредственно на качество полученного сварного соединения (трещины, поры, непровары и т.д.). Для того, чтобы избежать трудностей и проблем, необходимо очень хорошо знать, как влияет тот или иной легирующий элемент на свариваемость изделия.

Знание влияния легирующих элементов на свариваемость различных сталей поспособствует лучшему пониманию процессов сварки.

Углерод

Один из самых значительных химических элементов в сталях.

Содержание углерода в сталях влияет на прочность, закаливаемость, вязкость, свариваемость.

У низкоуглеродистых сталей (углерода менее 0,25%) свариваемость практически не ухудшается.

При увеличении содержания углерода свариваемость резко ухудшается, так как в зонах ЗТВ (зонах термического влияния) возникает большое количество закалочных структур, которые вызывают трещины.

При высоком содержании углерода в присадочном материале увеличивается вероятность образования пор.

Марганец

Марганец является хорошим раскислителем. Электроды или проволоку необходимо применять при сварке в среде СО2. При содержании марганца в металле до 0,8 %, процесс сварки не усложняется. При увеличении содержания стали в металле (1,8%-2,5%) появляется опасность возникновения ХТ (холодных трещин), т.к. марганец способствует появлению хрупких структур (закалочных). При повышенном содержании марганца (11-16%) во время сварки происходит интенсивное выгорание данного вещества. Следовательно, необходимо применять специальные меры, например, использовать сварочные материалы с бОльшим содержанием марганца.

Кремний

Так же как и марганец является хорошим раскислителем. При малом количестве кремний (до 0,03%) на свариваемость не влияет. При содержании кремния 0,8-1,5% свариваемость ухудшается из-за повышенной жидкотекучести кремнистой стали и образования тугоплавких оксидов кремния.

Хром

Содержание хрома в сталях способствует увеличению коррозионной стойкости. Но, при сварке сталей образуются карбиды хрома, которые увеличивают твердость в ЗТВ (зоне термического влияния). Также образуются тугоплавкие окислы, которые затрудняют процесс сварки, а значит ухудшают свариваемость.

Никель

Содержание никеля в сталях способствует увеличению ударной вязкости, которая особенно важная при работе сталей при низких температурах. Также никель способствует увеличению пластичности, прочности стали и измельчению зерна. При этом свариваемость стали не ухудшается. Но, из-за высокой цены данного легирующего элемента, применение ограничено экономическими соображениями.

Молибден

Содержание молибдена в сталях увеличивает несущую способность при высоких температурах и ударных нагрузках, измельчает зерно.

С другой стороны, молибден способствует образованию трещин в ЗТВ и наплавленном металле шва.

Во время сварке окисляется и выгорает. Следовательно, необходимо использовать специальные меры.

Вольфрам

Содержание вольфрама в сталях резко увеличивает твердость стали и ее работоспособность при высоких температурах (красностойкость).

С другой стороны, вольфрам затрудняет процесс сварки и активно окисляется.

Ванадий

Содержание ванадия в сталях резко увеличивает закаливаемость стали. Из-за закаливаемости, а также из-за окисления ванадия и его выгорания, ухудшается свариваемость сталей.

Титан

Использование титана как легирующий элемент обусловлено его высокой коррозионной стойкостью.

Ниобий

Использование ниобия, аналогично титану, обусловлено его высокой коррозионной стойкостью. При сварке сталей ниобий способствует образованию горячих трещин.

Кремниевые добавки для повышения прочности стали

Спасибо Колину Шеннону и Роберту Уильямсу за то, что они стали сторонниками Knife Steel Nerds на Patreon!

Высокопрочные стали

Существует серия ударопрочных сталей, разработанных для обеспечения высокой ударной вязкости (см. эту статью, чтобы узнать о ударной вязкости). Популярной является сталь S7, закаливаемая на воздухе, которая может достигать относительно высокой твердости. Сообщается, что другая сталь серии «S», S5, еще прочнее [1][2][3][4]:

1V и 3V — это стали для порошковой металлургии, разработанные для обеспечения высокой ударной вязкости, но большей износостойкости, чем стали серии «S». Одна вещь, которую вы заметите в этих высокопрочных сталях, заключается в том, что они содержат меньше углерода, чем многие другие стали, используемые в ножах. Низкое содержание углерода улучшает ударную вязкость в нескольких областях:

- Менее вероятно образование «пластинчатого мартенсита», отрицательно влияющего на ударную вязкость (см.

эту статью, чтобы узнать о пластинчатом мартенсите)

эту статью, чтобы узнать о пластинчатом мартенсите) - Образует меньший объем «первичных» карбидов, которые ухудшают ударную вязкость (см. эту статью, чтобы узнать о первичных карбидах и ударной вязкости)

- Формирует меньше карбидов «отпуска», которые также ухудшают ударную вязкость (см. эту статью, чтобы узнать об отпуске)

Сильное влияние углерода на ударную вязкость можно увидеть на следующей диаграмме [5][6][7]: ударная вязкость, чем у других сталей в таблице, и ударная вязкость увеличивается по мере уменьшения содержания углерода. Хотя часть этого изменения связана с твердостью (более низкая твердость обычно означает лучшую прочность), это не единственная причина. Во-первых, твердость каждой стали можно уменьшить при более высокой температуре отпуска. Разница в твердости между 4150 и 4140 при отпуске при 200°C составляет всего около 1-2 Rc [8], в то время как ударная вязкость у 4140 примерно вдвое выше. ударная вязкость при температуре около 200°C, а затем снижается при температуре 300°C.

Рост карбида

Большие пластины карбида формируются двумя основными механизмами. Во-первых, это просто рост карбидов, который происходит с увеличением времени и температуры. Подобно тому, как происходит рост зерна при достаточном времени и температуре, то же самое происходит и с карбидами. Карбиды меньшего размера растворяются, а карбиды большего размера растут с диффузией углерода.

Остаточный аустенит и его распад

Еще один способ образования больших карбидных пластин – распад аустенита. После закалки стали от высокой температуры с образованием мартенсита обычно остается некоторое количество «остаточного» аустенита, который представляет собой фазу, в которую сталь превращается при высокой температуре перед закалкой.

Влияние кремния

Однако в низколегированной стали аустенит почти полностью разлагается при температуре 500-600°F (260-316°C). Не всегда возможно добавлять в сталь большое количество Cr и Mo для замедления распада аустенита. Но есть один легирующий элемент, который очень эффективен как для задержки замены переходных карбидов цементитом, так и для задержки распада аустенита. Этим легирующим элементом является кремний. Кремний практически не растворяется в цементите, поэтому для образования цементита он должен диффундировать. Кремний диффундирует намного медленнее, чем углерод, потому что это гораздо более крупный атом, поэтому образование цементита задерживается до более высоких температур.

Быстрая междоузельная диффузия, как у углерода слева, и медленная замещающая диффузия, как у кремния справа также повысить жесткость. Тем не менее, в некоторых случаях более высокое содержание кремния может фактически снизить ударную вязкость при низких температурах отпуска [11]: диаграмма отпуска:

Затем, при построении графика зависимости вязкости от твердости для каждой из сталей разница в вязкости становится немного более очевидной. При самой низкой температуре отпуска и самой высокой твердости сталь с низким содержанием кремния имеет более высокую ударную вязкость, но при отпуске до 55 Rc сталь с высоким содержанием кремния явно превосходит: поэтому более высокая твердость сохраняется при более высоких температурах отпуска. Кремний также увеличивает твердость за счет «упрочнения твердого раствора», что означает, что кремний увеличивает внутреннюю твердость стали, заменяя атомы железа атомами кремния. Атомы кремния имеют другой размер, чем атомы железа, и поэтому «напрягают» атомную решетку, что увеличивает прочность стали. Кремний является одним из лучших элементов для упрочнения твердого раствора [12]:

Атомы кремния имеют другой размер, чем атомы железа, и поэтому «напрягают» атомную решетку, что увеличивает прочность стали. Кремний является одним из лучших элементов для упрочнения твердого раствора [12]:

Криогенная обработка

Использование криогенной обработки после закалки для удаления остаточного аустенита перед закалкой приведет к удалению остаточного аустенита и, следовательно, не произойдет разложения на цементит. Однако при исследовании стали 4340 с крио или без него все же наблюдалось мартенситное охрупчивание отпуска [13]:

Остаточный аустенит повышает ударную вязкость, поэтому его потеря способствует ТМЭ. Основным механизмом ТМЭ является замена переходных карбидов более крупными цементитными пластинами в результате отпуска при более высоких температурах.

Добавление кремния в 52100

Таким образом, добавление кремния в некоторых случаях повышает ударную вязкость, например, в S5 с содержанием углерода 0,6%. Как насчет высокоуглеродистых сталей с более низкой ударной вязкостью, таких как 52100? К счастью, группа исследователей уже провела для нас исследование [14] со следующими составами:

Как насчет высокоуглеродистых сталей с более низкой ударной вязкостью, таких как 52100? К счастью, группа исследователей уже провела для нас исследование [14] со следующими составами:

Сравнение ударной вязкости 52100+Si с базовым 52100 показывает, что сталь с добавлением Si на самом деле имеет более низкую ударную вязкость при самых низких испытаниях. температура отпуска (250°С), но затем имеет большую ударную вязкость при температуре отпуска 350°С и выше, что связано с тем, что Si замедляет охрупчивание мартенсита отпуска:

Однако при сравнении твердости двух сталей становится ясно, что добавление кремния увеличило твердость модифицированной стали 52100 как из-за «упрочнения твердого раствора», так и из-за отпуска с задержкой:

Поэтому при сравнении ударной вязкости по сравнению с твердостью, а не отпуском, показывает несколько иную тенденцию вязкости между 52100 с добавлением Si и без Si:

Можно видеть, что при высокой твердости 52100 (~57+ Rc) показано, что добавление Si привело к повышение жесткости. При 60 Rc у 52100 было около 5,5 Дж, а у 52100+Si около 8 Дж, что на 45% больше прочности. Существует большая разница в ударной вязкости с 52100, отпущенным при температуре 350°C и выше; это почти похоже на две разные стали. 52100 при 56 Rc получил около 2 джоулей, в то время как 52100+Si был протестирован примерно при 12 джоулях, огромная разница.

При 60 Rc у 52100 было около 5,5 Дж, а у 52100+Si около 8 Дж, что на 45% больше прочности. Существует большая разница в ударной вязкости с 52100, отпущенным при температуре 350°C и выше; это почти похоже на две разные стали. 52100 при 56 Rc получил около 2 джоулей, в то время как 52100+Si был протестирован примерно при 12 джоулях, огромная разница.

Была измерена разница в остаточном аустените между ними, но это все еще довольно небольшая доля остаточного аустенита, независимо от того, на какую сталь вы смотрите. Следовательно, эффект от разницы в остаточном аустените, вероятно, невелик:

Кремний также увеличивает температуру, при которой сталь должна быть аустенитизирована. В этом исследовании они подвергали термообработке обе стали 52100 при температуре 865°C (1589°F). В результате в 52100+Si было больше цементита, 10% по сравнению с 6% в обычном 52100. Более высокая объемная доля цементита в 52100+Si, вероятно, означает, что он имел более высокую износостойкость, чем обычный 52100 при нагревании. методы лечения, которые они использовали. Таким образом, 52100+Si обладал более высокой износостойкостью и балансом прочности и твердости.

методы лечения, которые они использовали. Таким образом, 52100+Si обладал более высокой износостойкостью и балансом прочности и твердости.

Графитизация

Одним из возможных эффектов, которые могут возникнуть при работе со сталью с высоким содержанием кремния, является образование графита в стали, известное как графитизация. Кремний увеличивает скорость, с которой происходит графитизация. Сталь O6 представляет собой графитсодержащую сталь, легированную 1% Si и высоким содержанием углерода (1,5%), что обеспечивает быструю графитизацию. Затем сталь обрабатывают для образования графита. Графит облегчает механическую обработку и помогает предотвратить истирание, но не особенно желателен в стали для ножей. Некоторые другие легирующие элементы, особенно хром, помогают замедлить графитизацию. Возможно, это делает 52100 с его 1,5% Cr хорошим кандидатом на высокое содержание кремния, как описано выше.

Высоколегированные стали

Как показано в предыдущем сравнении между сталями 5. 0Cr-2.3Mo и 1.25Cr, другие легирующие добавки могут иметь эффект, аналогичный действию кремния, если их добавлять в достаточных количествах. В то время как кремний не растворяется в цементите и поэтому должен диффундировать для образования цементита; Mn, Cr и Mo ведут себя противоположным образом. Эти легирующие добавки хорошо растворяются в цементите и поэтому должны диффундировать в формирующийся цементит. Однако Cr и Mo должны быть добавлены в гораздо большем количестве, чтобы замедлить TME, поэтому эффект наблюдается во многих сталях с воздушной закалкой. Сравнение O1 (низколегированная сталь с низким содержанием кремния) и A2 (сталь с низким содержанием кремния, 5% Cr-1% Mo) показывает в некоторой степени аналогичный эффект кремния [15][16]:

0Cr-2.3Mo и 1.25Cr, другие легирующие добавки могут иметь эффект, аналогичный действию кремния, если их добавлять в достаточных количествах. В то время как кремний не растворяется в цементите и поэтому должен диффундировать для образования цементита; Mn, Cr и Mo ведут себя противоположным образом. Эти легирующие добавки хорошо растворяются в цементите и поэтому должны диффундировать в формирующийся цементит. Однако Cr и Mo должны быть добавлены в гораздо большем количестве, чтобы замедлить TME, поэтому эффект наблюдается во многих сталях с воздушной закалкой. Сравнение O1 (низколегированная сталь с низким содержанием кремния) и A2 (сталь с низким содержанием кремния, 5% Cr-1% Mo) показывает в некоторой степени аналогичный эффект кремния [15][16]:

Вы можете видеть, что O1 имеет TME после отпуска около 500°F, но A2 продолжает повышать ударную вязкость, и TME задерживается до более высоких температур отпуска. Твердость сталей немного различается при разных температурах закалки, но конечным результатом является то, что А2 имеет более высокую ударную вязкость, особенно при 60 Rc.

Аустенитный отпуск (образование бейнита) сталей с высоким содержанием кремния

Влияние кремния на удержание аустенита и подавление образования цементита также существенно при аустенитном отпуске с образованием бейнита, а не мартенсита. Вы можете больше узнать об этой микроструктуре в моей статье о бейните и мартенсите. В типичных сталях нижний бейнит очень похож на мартенсит отпуска, решетчатую микроструктуру с крошечными карбидами повсюду. Однако при большом добавлении кремния карбиды не могут образовываться, и вместо этого углерод диффундирует в оставшийся аустенит в виде бейнита, что приводит к относительно большой доле аустенита [17][18]. Большие доли остаточного аустенита, как правило, нежелательны в ножевых сталях из-за снижения предела текучести и опасений по поводу снижения ударной вязкости после того, как остаточный аустенит превращается в свежий мартенсит. Ножевые стали с высоким содержанием кремния встречаются относительно редко, как и аустенизация ножевых сталей, поэтому я не видел аустенитного отпуска сталей с высоким содержанием кремния в ножах.

В стали с высоким содержанием кремния по мере роста бейнитной «полоски» углерод диффундирует из нее в аустенит, стабилизируя аустенит

Какую температуру использовать для отпуска?

Как было показано выше, повышение температуры отпуска не всегда лучше, особенно для низколегированных сталей. Обычно не рекомендуется отпуск низколегированных сталей выше 400 или, возможно, 450°F. Если требуется более низкая твердость или более высокая ударная вязкость, лучше использовать более низкую температуру аустенизации или сталь с более низким содержанием углерода. См. эту статью для получения информации о том, почему более низкая температура аустенизации хороша для ударной вязкости. Инструментальные стали, такие как A2 и D2, можно закалять при более высоких температурах, например, 500°F. С высокотемпературным отпуском (>900°F) цементитные пластины растворяются и замещаются высокотемпературными вторичными карбидами. Поэтому охрупчивание мартенситного отпуска при отпуске не наблюдается для сталей, использующих «вторичную закалку». Вы можете прочитать больше информации о высокотемпературном отпуске в этой статье об истории быстрорежущих сталей и в этой статье об отпуске.

Вы можете прочитать больше информации о высокотемпературном отпуске в этой статье об истории быстрорежущих сталей и в этой статье об отпуске.

Резюме и выводы

Мартенситное охрупчивание после отпуска представляет собой снижение ударной вязкости при отпуске при температуре около 500–700°F (250–370°C). Твердость уменьшается в одном и том же диапазоне отпуска, поэтому и твердость, и ударная вязкость снижаются, что приводит к более низкому балансу твердости и ударной вязкости. Охрупчивание происходит из-за образования крупных пластин цементита и потери остаточного аустенита. Добавление большого количества кремния задерживает образование цементита, что позволяет использовать более высокие температуры отпуска. Кремний также упрочняет сталь за счет упрочнения твердого раствора и замедления отпуска. Результатом является более высокий баланс между твердостью и ударной вязкостью для некоторых сталей. Другие добавки к сплаву могут привести к аналогичному эффекту, но необходимы в больших количествах, например, хром. Низколегированные стали не должны подвергаться отпуску выше 400°F, чтобы избежать мартенситного охрупчивания после отпуска.

Низколегированные стали не должны подвергаться отпуску выше 400°F, чтобы избежать мартенситного охрупчивания после отпуска.

[1] https://www.crucible.com/eselector/prodbyapp/tooldie/labelle.html

[2] https://www.crucible.com/eselector/prodbyapp/tooldie/crus7t.html

[3] https://www.crucible.com/eselector/prodbyapp/tooldie/cpm3vt.html

[4] http://www.crucible.com/PDFs//DataSheets2010/ds1Vv1%202010.pdf

[5] Яни, Дебора Л. «Влияние фосфора и отпуска на разрушение стали AISI 52100». Докторская диссертация, Колорадская горная школа. Библиотека Артура Лейкса, 1981.

[6] Zia-Ebrahimi, F., and G. Krauss. «Механизмы охрупчивания отпущенного мартенсита в среднеуглеродистых сталях». Acta Metallurgica 32, №. 10 (1984): 1767-1778.

[7] Краусс, Джордж. Стали: обработка, структура и характеристики . Asm International, 2015.

[8] Чендлер, Гарри. «Руководство по термообработке». ASM International, округ Джога, (1995 г. ).

).

[9] Гилл, Джеймс Пресли, Роберт Стедман Роуз, Джордж Адам Робертс, Гарри Грант Джонстин и Роберт Бернс Джордж. Инструментальные стали . Американское общество металлов, 1944 г.

[10] Рехан, Мухаммад Арбаб, Анна Медведева, Берне Хёгман, Ларс-Эрик Свенссон и Лейф Карлссон. «Влияние аустенизации и отпуска на микроструктуру и механические свойства инструментальной стали для холодной обработки с содержанием 5% Cr». Steel Research International 87, №. 12 (2016): 1609-1618.

[11] Nam, WJ, and HC. Чой. «Влияние кремния, никеля и ванадия на ударную вязкость пружинных сталей». Материаловедение и технология 13, вып. 7 (1997): 568-574.

[12] Пикеринг, Ф. Б. «Микролегирование 75». Union Carbide Corp., Нью-Йорк, NY 9 (1977).

[13] Жирафар С., А. Резайян и М. Пью. «Влияние криогенной обработки на механические свойства стали 4340». Журнал технологии обработки материалов 186, вып. 1-3 (2007): 298-303.

[14] Маркомини, Хосе Бенедито и Хелио Гольденштейн. «Характеристика нового подшипникового сплава Fe-C-Mn-Si-Cr: склонность к охрупчиванию отпущенного мартенсита». Журнал материаловедения и эксплуатационных характеристик 23, вып. 3 (2014): 780-785.

«Характеристика нового подшипникового сплава Fe-C-Mn-Si-Cr: склонность к охрупчиванию отпущенного мартенсита». Журнал материаловедения и эксплуатационных характеристик 23, вып. 3 (2014): 780-785.

[15] http://www.crucible.com/PDFs/DataSheets2010/dsA2v12010.pdf

[16] https://www.crucible.com/eselector/prodbyapp/tooldie/ketos.html

[17 ] Далваткар, Ранджит, Н. Прабху и Р. К. П. Сингх. «Влияние температуры и времени аустенитного отпуска на механические свойства стали SAE 9260». В AIP Conference Proceedings , vol. 1957, нет. 1, с. 040001. Издательство АИП, 2018.

[18] Ачарья, Палакша, Аджит Кумар и Равишанкар Бхат. «Микроструктура и износостойкость высокоуглеродистой высококремнистой стали, подвергнутой предварительному отпуску». В MATEC Web of Conferences , vol. 144, с. 02013. EDP Sciences, 2018.

Нравится:

Нравится Загрузка…

Как получить точные показания содержания кремния при анализе содержания кремния в стали

Типичными металлическими сплавами, подверженными риску сульфидационной коррозии, являются углеродистые стали. При высоких температурах эти сплавы будут подвергаться коррозии, что приведет к утончению металлических стенок под воздействием соединений серы, присутствующих в сырой нефти, и может вызвать отказы. Эти сбои могут привести к утечкам, досрочным заменам, незапланированным простоям и инцидентам, которые могут привести к потере имущества и травмам рабочих.

При высоких температурах эти сплавы будут подвергаться коррозии, что приведет к утончению металлических стенок под воздействием соединений серы, присутствующих в сырой нефти, и может вызвать отказы. Эти сбои могут привести к утечкам, досрочным заменам, незапланированным простоям и инцидентам, которые могут привести к потере имущества и травмам рабочих.

Чтобы предотвратить подобные инциденты, проводится анализ кремния углеродистой стали. Портативные рентгенофлуоресцентные приборы используются в программах положительной идентификации материалов (PMI) для анализа углеродистой стали и проверки элементов, где сульфидная коррозия вызывает беспокойство. Рентгенофлуоресцентная технология (XRF) представляет собой неразрушающий аналитический метод, используемый для определения элементного состава материалов.

Цели качества данных определяют требования к подготовке проб и минимальное время анализа, используемое при анализе стали. Окисление поверхности может повлиять на точность показаний при выполнении рентгенофлуоресцентного анализа. Чем ниже концентрация хрома в металле, тем хуже его окисление. Крайне важно удалить любую коррозию, чтобы обеспечить точные показания.

Чем ниже концентрация хрома в металле, тем хуже его окисление. Крайне важно удалить любую коррозию, чтобы обеспечить точные показания.

Помимо окисления, на поверхности часто может быть краска, масло или жир. Краска обычно содержит металлы, такие как титан, цинк или кальций, которые могут повлиять на результаты анализа. Смазка может содержать молибден и другие добавки.

Чтобы получить точные показания силикона, необходимо удалить все поверхностные загрязнения в области, подлежащей анализу.

Самый быстрый способ подготовить оксидированную поверхность – это использовать прямоугольную прямошлифовальную машину, оснащенную соответствующими абразивными материалами, такими как шлифовальный диск из циркония/глинозема.

Поскольку требования к качеству данных диктуют требования к подготовке проб и минимальное время анализа, мы проанализировали образцы в соответствии с сертифицированными эталонными стандартами после того, как убедились, что поверхность чистая и не содержит каких-либо загрязнителей, которые могут привнести кремний или другие элементы в наш анализ.

эту статью, чтобы узнать о пластинчатом мартенсите)

эту статью, чтобы узнать о пластинчатом мартенсите)