Крепление фрезера над столом: Как сделать фрезерный стол своими руками. Фрезерный станок по дереву своими руками — как сделать Установка фрезера сверху стола

alexxlab | 14.04.1988 | 0 | Разное

Как сделать горизонтальный стол из ручного фрезера. Как сделать фрезерный стол своими руками? Что нужно знать о монтажной пластине

Изготовить фрезерный стол своими руками, имея перед собой чертежи, необходимые материалы, крепления, не сложно. Некоторые считают, что лучше приобрести готовое изделие. Другие уверены, что самодельный стол позволяет точно адаптировать рабочую площадку под свои потребности, нюансы станка с ЧПУ или обычного ручного фрезера. Что выбрать, решать вам.

Чтобы сделать себе стол для фрезера, необходимо для начала определиться с тем, какой именно он будет. Работа с фрезерным станком может отличаться в зависимости от ряда факторов, включая размеры самого станка.

Работа над столом для фрезерного станка с ЧПУ начинается с того, что вы выбираете, какой чертеж станет основой для изготовления. Не редко работа проводится без чертежей. Но тогда вы должны сами начертить параметры будущего стола, нарезать его элементы с помощью циркулярки. Выбрать компоненты, которые потребуются, чтобы сделать самодельный стол, следует на основе его основных элементов.

- Тип конструкции. Работа вне мастерской, а при постоянных перемещениях предусматривает выбор портативного стола под станок с ЧПУ или без программного управления. Если работа будет осуществляться в гараже, мастерской без необходимости переноски стола, следует выбрать стационарный стол под ваш фрезер. Есть агрегатный тип. Это вариант, когда расширяется столешница вашего фрезерного станка или изготавливается поворотный вариант конструкции.

- Столешница. Чтобы сделать верхнюю крышку вашего стола, используйте листы ДСП или МДФ. Эти материалы легко режутся с помощью циркулярки, потому работа не вызывает трудностей. Многие изготавливают самодельный стол, используя прессованную столешницу. Но важно понимать, что при работе в условиях повышенной сырости они быстро разбухают и приходят в негодность. Как вариант, можете выбрать пластик. Из полимерных листов создается отличная практичная столешница. Металл более прочный, но тяжелый материал. Если решили выбрать алюминий, обязательно покройте его защитным лаковым слоем.

- Паз и упор. Работа на фрезерном станке обычно предусматривает продольную обработку боковой части заготовок. Если вы хотите обрабатывать поперечные торцевые элементы, конструкция должна включать подвижный упор. Этот упор будет передвигаться в пазах. Паз послужит также в роли фиксации прижимных элементов конструкции.

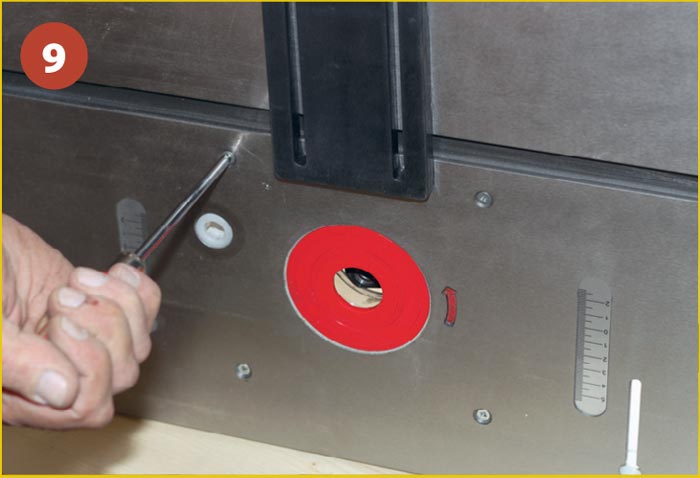

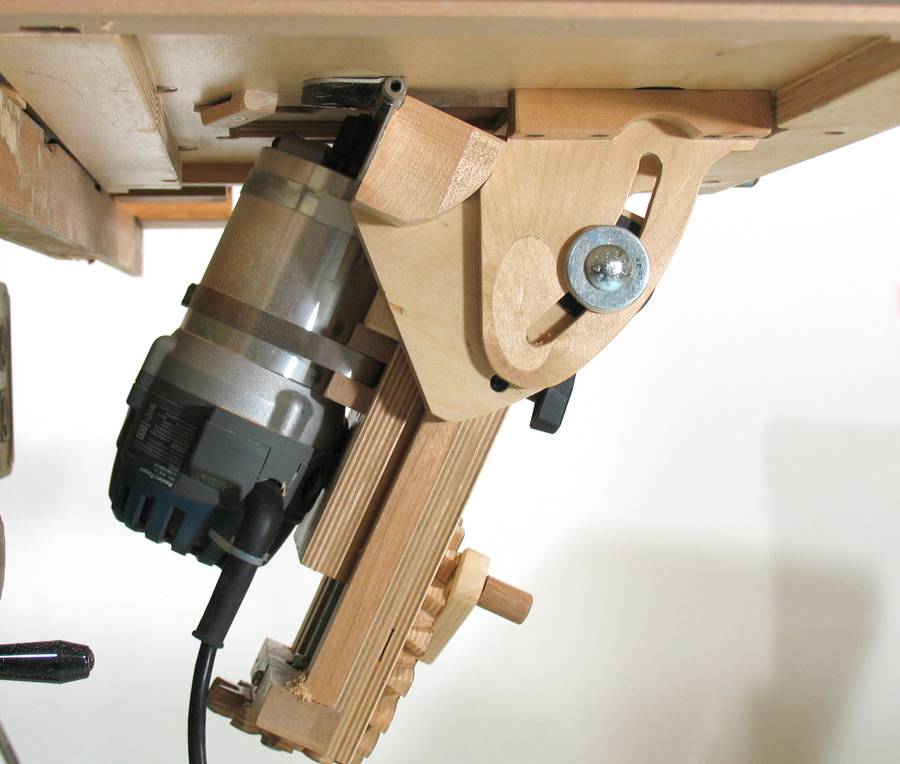

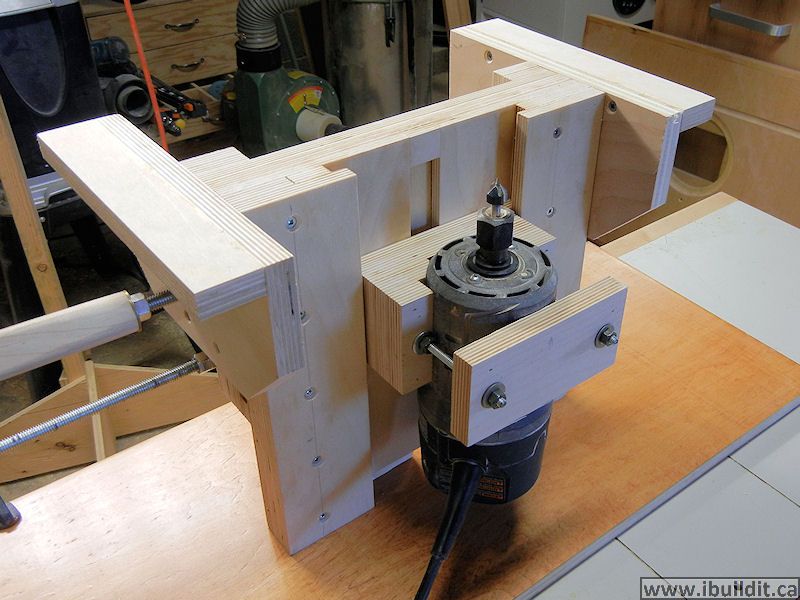

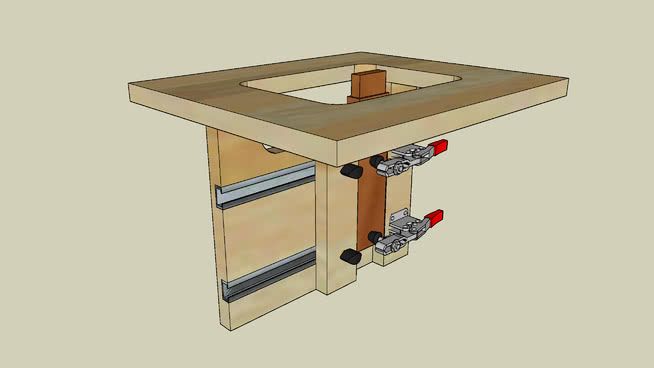

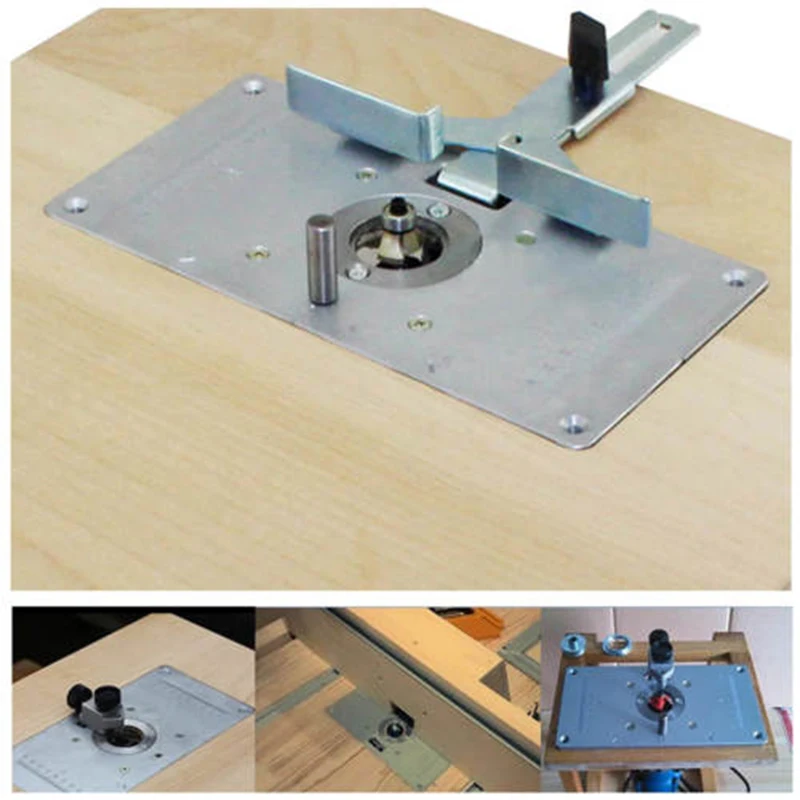

- Установка фрезера. Используя самодельный стол, крепление ручного фрезера к столу может осуществляться непосредственно к нижней части столешницы или к съемной площадке. Первый вариант сделать проще, но если выбрать второй метод, вы получите некоторые преимущества в виде более легкого снятия фреза при смене режущих инструментов. В связи с этим монтажная пластина — более предпочтительный вариант, с которым придется повозиться немного дольше.

- Продольный упор. Данный упор выступает в роли направляющей для обрабатываемых деталей. Потому самое главное требование — упор обязан быть максимально ровным. Поскольку это самодельный стол, упор можете сделать с помощью Т-образного паза.

Все необходимые элементы можно вырезать с помощью циркулярки. Изготовить самодельный стол не проблема. Столешница, упор, направляющие, крепления четко указываются по размерам, если вы используете типовые чертежи. Взяв готовый чертеж, можно адаптировать самодельный стол под станок с ЧПУ под собственные потребности. Действуйте так, как будет лучше для вас. Отыскать сами чертежи не составит труда, а циркулярка наверняка есть в вашем арсенале электроинструментов, раз вы собираетесь делать стол под станок с ЧПУ.

Делаем своими руками

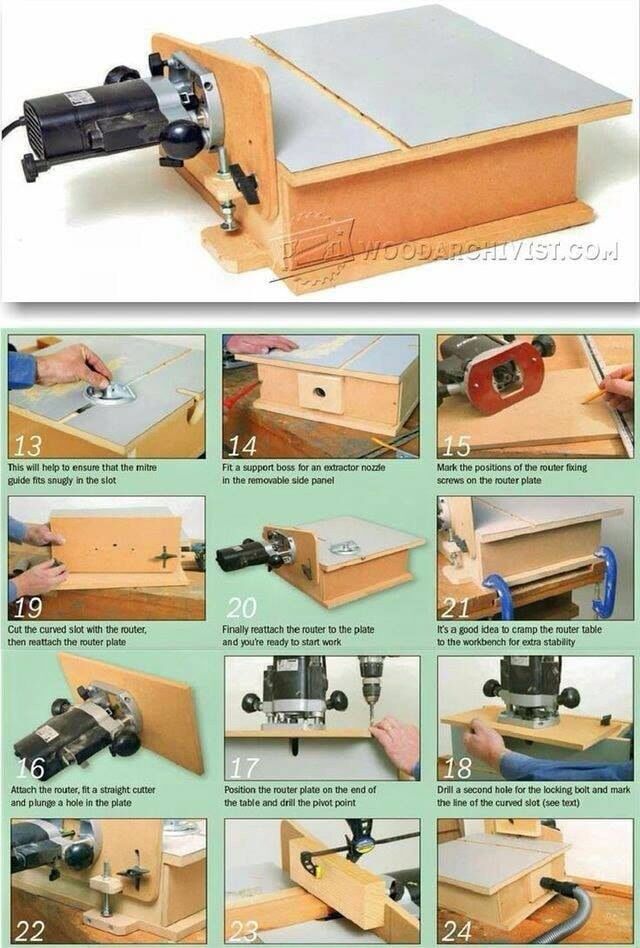

Чтобы сделать себе стол для ручного фрезера или станка с модулем ЧПУ, вам потребуются чертежи и необходимые элементы будущей конструкции, о которых мы рассказали выше.

Выбирая чертеж для будущей конструкции под фрезерный станок, обязательно ориентируйтесь на размеры вашего станка, а также на размеры доступного для размещения оборудования места. Делать большой стол под маленький станок с ЧПУ не имеет смысла, ровно, как и наоборот.

Делать большой стол под маленький станок с ЧПУ не имеет смысла, ровно, как и наоборот.

Вы всегда можете переделать чертеж, сделать какие-то поправки, опираясь на доступные материалы, особенности станка, наличие циркулярки и прочих нюансах. Если вам нужен хороший координатный стол под фрезер, его лучше приобрести заводского производства. Самодельный координатный стол изготовить довольно проблематично.

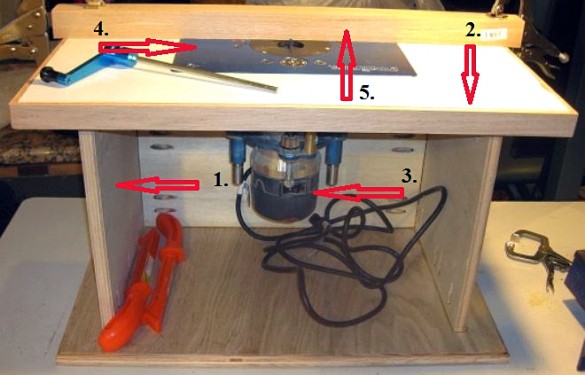

Предлагаем вам вариант небольшого стола, работа на котором позволит легко разместить небольшой настольный фрезер с ЧПУ или без модуля. Преимущество такой конструкции в том, что ее легко сделать своими руками, она имеет небольшие размеры, здесь используются не сложные крепления.

- Рабочий стол и боковые стойки рекомендуется изготовить из ламинированной фанеры. Материал должен быть достаточно толстым, чтобы выдержать нагрузки. Ориентировочные размеры столешницы будут 40 на 60 миллиметров. Не учитывая угловой упор, высота составит 35 см. Сам угловой упор имеет высоту 10 см.

Вместо фанеры может использоваться металлическая или пластиковая пластина. Выполненная из таких материалов пластина более долговечная и меньше подвержена износу. Но металлическая пластина добавит вес, сделав стол не таким уж мобильным и легким.

Вместо фанеры может использоваться металлическая или пластиковая пластина. Выполненная из таких материалов пластина более долговечная и меньше подвержена износу. Но металлическая пластина добавит вес, сделав стол не таким уж мобильным и легким. - На поверхности столешницы изготовьте три паза, которые послужат для установки рельсов. Здесь могут быть установлены вспомогательные компоненты будущей рабочей поверхности, которые могут потребоваться вам для работы фрезеров или циркулярно фрезерным станком.

- Для повышения устойчивости конструкции крепления ножек, усильте с помощью ДСП или листов МДФ №22. Ножки стола нужно установить на некотором расстоянии, чтобы осталось место для фиксации шаблонов и прижимов струбцинами.

- Закрыть механизм станка можно путем закрытия нижней части передней панели листом фанеры или другого подобного материала.

- Под боковой упор должны быть выполнены пазы, по которым он сможет передвигаться. На требуемом месте упор фиксируется болтами и гайками.

Причем лучше использовать гайки-барашки. В этом случае вы легко сможете снять упор и поставить на его место другой агрегат.

Причем лучше использовать гайки-барашки. В этом случае вы легко сможете снять упор и поставить на его место другой агрегат. - Упор соединяется с патрубком, который необходим для удаления пыли, стружки при обработке. Для отвода отходов воспользуйтесь обычными гофрированными шлангами, которые широко применяются при организации канализации. Через хомут можно подключать домашний пылесос.

- Если у вас настольный станок, лучше предусмотреть наличие тумблера для включения и выключения станка. Если у вас не настольный, а простой ручной фрезер, такой тумблер не потребуется.

- Упор включает в себя два элемента, которые могут сдвигаться или раздвигаться по мере зависимости от размеров рабочего инструмента. Чтобы зафиксировать створки, используйте гайки-барашки. Данная конструкция позволит легко извлекать фрезерное устройство из станины и менять фрезы по мере необходимости.

- Какой материал использовать для монтажной поверхности под фрезерный станок с ЧПУ, решайте сами.

Специалисты советуют брать текстолит или оргстекло.

Специалисты советуют брать текстолит или оргстекло.

Подобный стол под настольный или ручной фрезерный станок можно сделать с помощью циркулярки, электрического лобзика и стандартных инструментов. Координатный вариант стола намного сложнее, потому работа предусматривает использование соответствующих чертежей и материалов.

Какой стол выбрать вам — координатный или обычный самодельный под фрезер с ЧПУ или без него, решайте сами. Работа должна выполняться качественно, соблюдая все указанные размеры. Посмотрите видео инструкции, которые позволят определить, какой стол под ваш станок подойдет лучше всего.

В данном материале я покажу вам, как сделать фрезерный стол своими руками. Но для начала немного истории… Появление ручных фрезерных машинок в 1974 г. позволило в небольших мастерских выполнять ряд работ по изготовлению мебели на совершенно ином уровне. Одновременно возникла необходимость создать стол для ручного фрезера. Тут можно изготавливать длинные пазы различной конфигурации. При наличии специальных фрез формируется нужный вид обработанной поверхности детали из древесины или иных мягких материалов.

При наличии специальных фрез формируется нужный вид обработанной поверхности детали из древесины или иных мягких материалов.

Фрезерные столы в цехах, выпускающих изделия из дерева, применяют более 150 лет. Эти станки занимают много места, вокруг них создается необходимое пространство для выполнения работы с заготовками большой длины. В частных мастерских проще использовать самодельный фрезерный стол, в котором используется малогабаритная легкая машинка со встроенным электроприводом. Сделать для себя подобное устройство можно за пару дней. Важно определиться со своими потребностями, зависящими от задач на ближайший период.

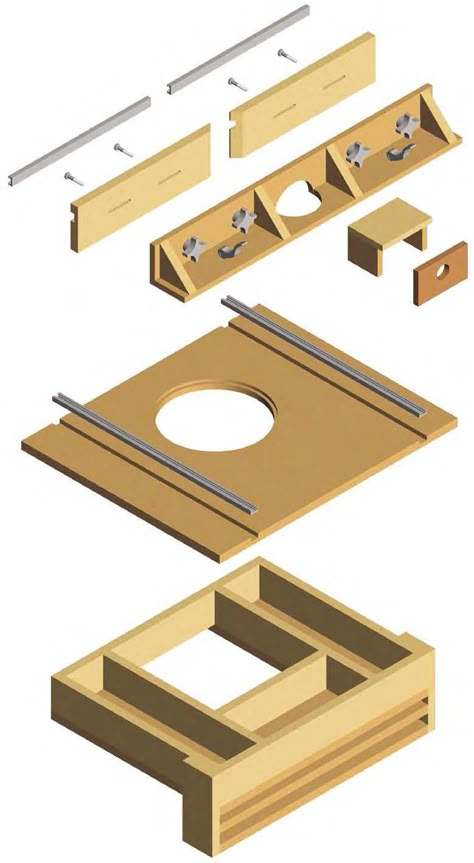

Небольшой фрезерный стол (чертежи, комплектующие)

Довольно часто устанавливают на опору малогабаритное подстолье, в котором размещают ручной фрезер. Его при необходимости можно снять, и убрать в сторону, освобождая пространство внутри мастерской.

Малогабаритный стол для ручного фрезера

Подобное приспособление изготавливается из массива лиственной древесины (клена) и березовой фанеры.

| Боковины будут смонтированы согласно прилагаемой схеме. Вот так выглядит стол в разрезе. | |

| Вид на стол сверху. Здесь показаны основные размеры. Крышка стола изготавливается из двух слоев. | |

| Последовательность изготовления. Выполнение разметки перед началом выпиливания окна. Работы выполняются в нижнем слое. | |

| Последовательность изготовления верхнего слоя. | |

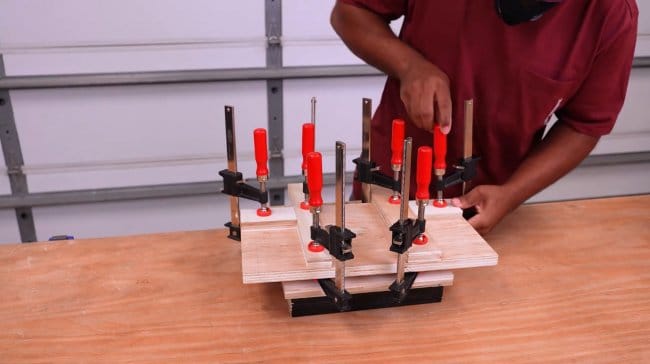

| Оба слоя склеиваются. Установка направляющих планок. Они нужны, чтобы фрезером выполнить выпиливание окна. | |

Фрезерование относительно направляющих планок. | |

| Конструкция параллельного упора, размещаемого на столе. | |

| Косынка торцевая. Их устанавливают по концам упора. | |

| В средней части для дополнительного усиления устанавливаются еще две дополнительные косынки. Монтируется парубок для отсоса пыли. К нему будет соединяться шланг от пылесоса. | |

| Держатель для щитка. Сам щиток изготавливается из оргстекла. |

Чтобы изготовить подобное приспособление, необходимы детали. Их размеры, количество и материалы показаны в таблице 1.

Таблица 1: Комплектующие детали для изготовления стола под ручной фрезер

| Наименование детали | Обозначения на чертежах | Характеристики полуфабрикатов | ||||

| Толщина, мм | Ширина, мм | Длина, мм | Вид материала для изготовления | Количество деталей | ||

| Детали стола | ||||||

| Панель А | А | 19 | 522 | 622 | Фанера березовая | 1 |

| Панель Б (облицовка) | B | 3 | 522 | 622 | Твердый ДВП | 1 |

| Накладки продольные кромочные | C | 19 | 40 | 660 | Массив клена | 2 |

| Накладки боковые кромочные | D | 19 | 40 | 560 | Массив клена | 2 |

| Ножки | E | 19 | 292 | 521 | Фанера березовая | 2 |

| Стяжки | F | 19 | 76 | 521 | Массив клена | 4 |

| Планка сетевого шнура | G | 19 | 51 | 420 | Массив клена | 1 |

| Упор для стола | ||||||

| Стенка упора вертикальная | H | 19 | 152 | 661 | Массив клена | 1 |

| Основание горизонтальное | I | 19 | 76 | 661 | Массив клена | 1 |

| Косынки для патрубка пылеудалителя | J | 19 | 64 | 79 | Массив клена | 2 |

| Пластины торцевые | K | 19 | 121 | 191 | Массив клена | 2 |

| Дополнительные приспособления | ||||||

| Держатель | L | 19 | 127 | 127 | Массив клена | 1 |

| Щиток | M | 6 | 70 | 127 | Оргстекло | 1 |

| Прижим-гребенка | N | 19 | 45 | 203 | Массив клена | 2 |

| Стопорный блок | O | 19 | 45 | 76 | Массив клена | 2 |

Как сделать фрезерный стол своими руками?

Многие мастера приспосабливают в качестве стола под фрезер обычный верстак. Однако, на практике доказано, что лучше иметь отдельную специализированную конструкцию. Объясняется просто:

Однако, на практике доказано, что лучше иметь отдельную специализированную конструкцию. Объясняется просто:

- при работе будет возникать вибрация, которая может привести к неустойчивому положению деталей на верстаке;

- для перемещения вверх и вниз потребуется специальное приспособление (лифт). В обычном верстаке свободного пространства часто не бывает.

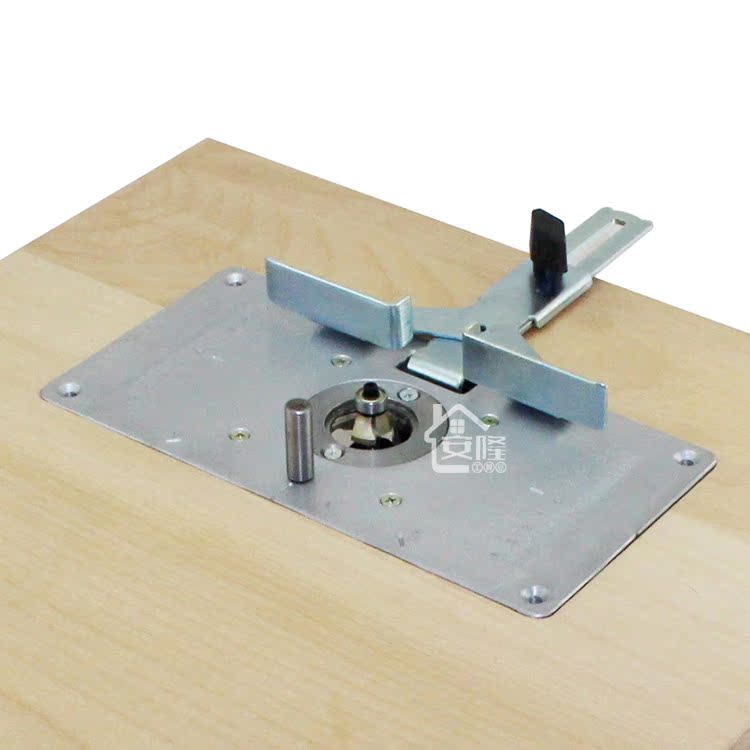

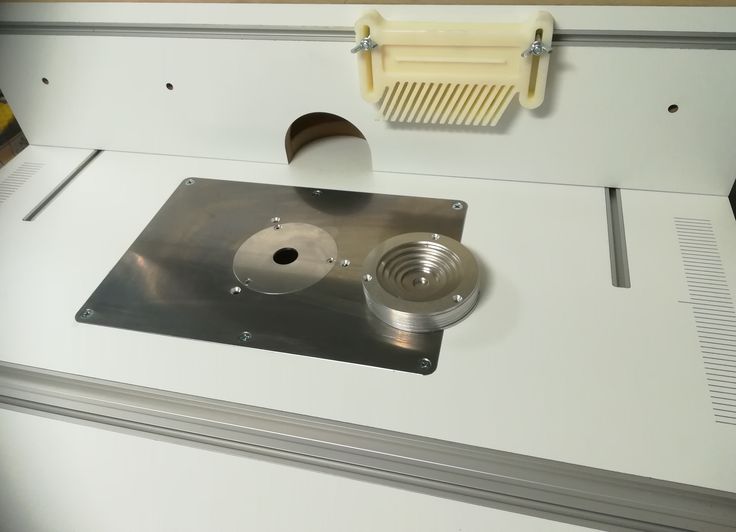

Важной особенностью фрезера является необходимость установки опорной пластины, связанной со столешницей. Для нее использую металл, оргстекло или прочную фанеру. Фиксация осуществляется с помощью отверстий. Большинство производителей ручного инструмента заранее предусматривают крепеж для своих изделий, предполагая, что значительная часть их продукции будет использоваться и в стационарном варианте.

При работе используются различные фрезы

Способы фрезерования с использованием разных типов фасонных фрез

На основании исследования известных конструкций сформулированы ряд основных требований к фрезерному столу.

- Опорная пластина должна располагаться в одной плоскости со столом. При перемещении обрабатываемых заготовок не допускается вертикальное смещение на опоре. Некоторые мастера оставляют базовую подошву. Выводят ее в «ноль» со столешницей. Но большинство сходится во мнении, что нужно изготавливать другую пластину.

- Для удобства и безопасного использования станка следует располагать кнопки включения и выключения так, чтобы быстро воспользоваться ими. Может возникнуть ситуация, когда потребуется срочно выключить питание двигателя.

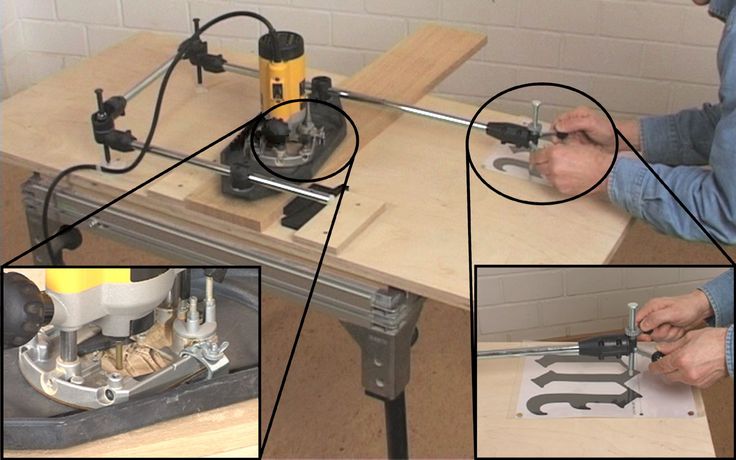

- Перемещение обрабатываемых деталей выполняется относительно упора. Он может смещаться так, чтобы у мастера была возможность фрезерования кромок, а также пазов в полуфабрикатах.

- Полезно продумать место установки станка. К нему нужен удобный поход. Возможно, придется фрезеровать длинномер. Тогда заготовки должны укладываться с обеих сторон от стола.

- Некоторые мастера приспосабливают установку только столешницы на имеющийся станок.

Так удается совмещать несколько устройств на одной станине.

Так удается совмещать несколько устройств на одной станине.

Даже обычный стол можно преобразовать в станок. Пример подобного перевоплощения показан в видеоролике.

Чтобы максимально использовать возможности станка нужно минимизировать толщину опорной пластины. Тогда вылет фрезы будет максимальным. Н практике могут применяться длинные пальцевые фрезы для глубокого фрезерования. Прочность обеспечат только довольно жесткие материалы.

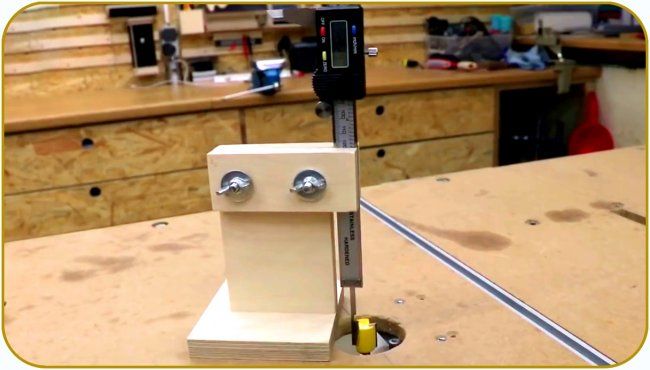

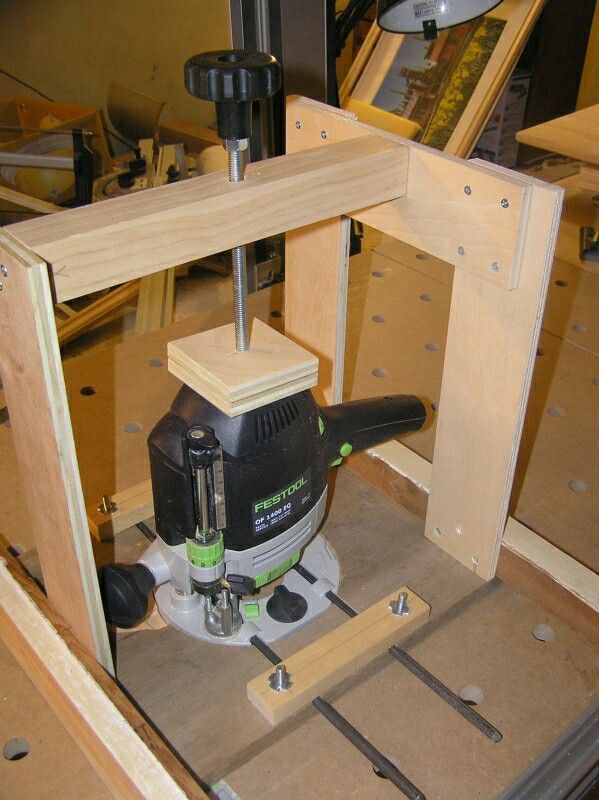

Монтаж устройства для вертикального перемещения

Движение ручного фрезера вверх и вниз производится с помощью устройства, получившего название лифта. Здесь применяют самые разные механизмы для движения и фиксации заданного положения.

Возможный вариант лифта оказан в видеоролике.

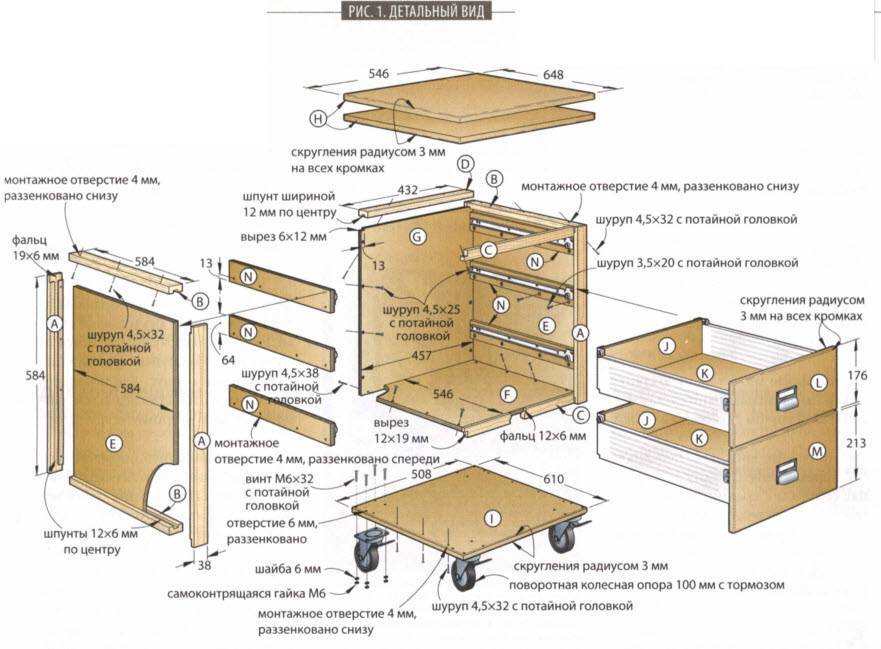

Вариант изготовления компактного стола с ящиками

Довольно интересная конструкция, которую несложно повторить для собственной мастерской.

Реальный вид станка для фрезеровки заготовок

Конструктивная проработка в трехмерном отображении с помощью инженерных программ

Каркас из отдельных деталей. Их изготавливают из хвойных пород древесины. Их изготавливают из хвойных пород древесины. | |

| Организация пропилов при стыковке деталей каркаса в верхней части. Показаны основные размеры. | |

| Организация пропилов при стыковке деталей каркаса в нижней части. | |

| Для установки направляющих для выдвижных ящиков потребуется склеивать эти детали из двух заготовок. | |

| Сборка каркаса стола и монтаж облицовочных боковых панелей. | |

| Столешница состоит из двух пластин. Их обрамляют боковыми ребрами. Требуется делать стыковку на ус. | |

| Упор изготавливается из нескольких деталей. | |

Конструкция выдвижного большого ящика. | |

| Конструкция выдвижного малого ящика. | |

| Порядок установки элементов лицевой части ящика. |

Для изготовления подобного станка потребуется выполнить заготовку деталей. В таблице 2 представлены комплектация, размеры заготовок и материал.

Таблица 2: Комплектующие детали для изготовления стола под фрезер

| Позиция на чертежах | Наименование | Размеры в чистовом исполнении, окончательные | Количество | Материал | ||

| Толщина, мм | Ширина, мм | Длина, мм | ||||

| Каркас | ||||||

| 1 | Передние и задние горизонтальные рамы | 50 | 40 | 780 | 4 | Массив сосны |

| 2 | Стойки | 50 | 50 | 860 | 4 | Массив сосны |

| 3 | Горизонтальные боковые рамы | 50 | 40 | 550 | 4 | Массив сосны |

| 4 | Передняя и задняя горизонталь | 50 | 20 | 750 | 2 | Массив сосны |

| 5 | Обрамление для боковых окон, вертикальное | 50 | 50 | 380 | 4 | Массив сосны |

| 6 | Обрамление для боковых окон, горизонтальное | 50 | 20 | 360 | 2 | Массив сосны |

| Панели | ||||||

| 7 | Боковые панели | 6 | 740 | 518 | 2 | Березовая фанера |

| 8 | Окна боковой панели | 6 | 600 | 393 | 2 | Березовая фанера |

| 9 | Окно нижнее | 6 | 600 | 400 | 1 | Березовая фанера |

| Большие выдвижные ящики | ||||||

| 10 | Боковая сторона ящика | 16 | 140 | 550 | 8 | Массив сосны |

| 11 | 29 | 140 | 348 | 8 | Массив сосны | |

| 12 | Фасад ящика | 7 | 168 | 348 | 4 | Массив ясеня |

| 13 | Дно | 6 | 138 | 570 | 4 | Березовая фанера |

| Малые выдвижные ящики | ||||||

| 14 | Боковая сторона ящика | 16 | 100 | 550 | 8 | Массив сосны |

| 15 | Передняя и задняя боковина ящика | 29 | 100 | 138 | 8 | Массив сосны |

| 16 | Фасад ящика | 7 | 108 | 138 | 4 | Массив ясеня |

| 17 | Дно | 6 | 570 | 348 | 4 | Березовая фанера |

| Столешница | ||||||

| 18 | Верхний слой | 18 | 700 | 920 | 1 | Березовая фанера |

| 19 | Планки отделки передней и задней части | 10 | 38 | 940 | 2 | Массив ясеня |

| 20 | Планки отделки боковых частей | 10 | 38 | 720 | 2 | Массив ясеня |

| 21 | Стенка упора | 18 | 150 | 750 | 1 | Березовая фанера |

| 22 | Основание упора | 18 | 150 | 640 | 1 | Березовая фанера |

| 23 | Передняя планка упора | 10 | 90 | 380 | 2 | Массив ясеня |

| 24 | Упор верхней грани | 10 | 420 | 550 | 1 | Массив ясеня |

Конструктивное исполнение фрезерного стола

Настольный станок для фрезерования древесины показан ниже.

| Конструктивная проработка изделия в программах трехмерного моделирования. | |

| Вид сзади. Из специального ящика, установлено на упоре выходит шланг, соединяемый с пылесосом. Так производится отвод пыли, образующейся при фрезеровании заготовок. | |

| В настоящий момент пальцевая фреза поднята максимально высоко. Окно раздвинуто. | |

| Створки сдвинуты. Сама фреза опущена вниз. | |

| Ручной фрезер, устанавливаемый в пространство под столешницей. | |

Конструктивное выполнение соединений для отвода пыли (аспирационная система). | |

| Особенности крепления инструмента. Видны трубопровода для отвода стружки. | |

| Установка длинного винта. С его помощью регулируется положение фрез на рабочей поверхности. |

| Вращая гайку на винте, производится перемещение фрезера вверх или вниз. Используется торцевой ключ. | |

| С помощью мерительного инструмента выставляется вертикальный вылет фрезы за пределы стола. | |

| Регулирование положения фрезы от упора. | |

| Рабочий стол. Фрезер не установлен. Видно только оргстекло, к которому выполняется крепление фрезера. | |

Качество выполнения работы. Между стеклом и столешницей нет зазоров. Между стеклом и столешницей нет зазоров. | |

| Перед установкой в стол фрезер прикручивается к опорной площадке из оргстекла. |

Вариант изготовления стола для фрезера

Довольно интересное исполнение конструкции стола. Здесь предложили использовать автомобильный домкрат для подъема и опускания инструмента.

| Если вынуть столешницу из короба тумбы, то можно увидеть подобное исполнение. | |

| Автомобильный домкрат позволяет развивать усилие в несколько тонн. Он упирается в специальный короб, где располагается сам фрезер. | |

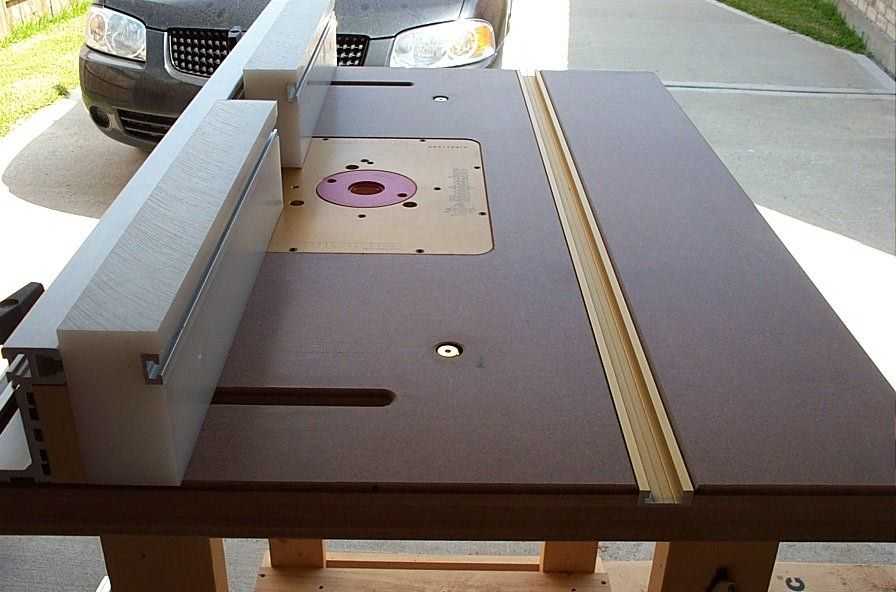

| Вот так выглядит столешница сверху. Имеются упор. На поверхности изготовлен паз, со вклеенным в него направляющим швеллером из алюминия. | |

В паз может устанавливаться каретка. С ее помощью деталь на обработку может подаваться под любым углом. С ее помощью деталь на обработку может подаваться под любым углом. | |

| Параллельный упор фиксируется в нужном положении с помощью барашковых гаек. В горизонтальной плоскости имеются пазы, по которым смещается упорное приспособление по рабочей поверхности стола. | |

| Короб для подключения пылесоса. Можно применять не только промышленный, но и бытовой пылесос. | |

| Сам фрезер крепится к столешнице с помощью стальной опорной пластины. | |

| Особенности крепления инструмента к пластине можно увидеть на представленной фотографии. | |

| Вращая ручку домкрата, мастер перемещает фрезер в вертикальном направлении. |

Подробное видео о самодельном столе.

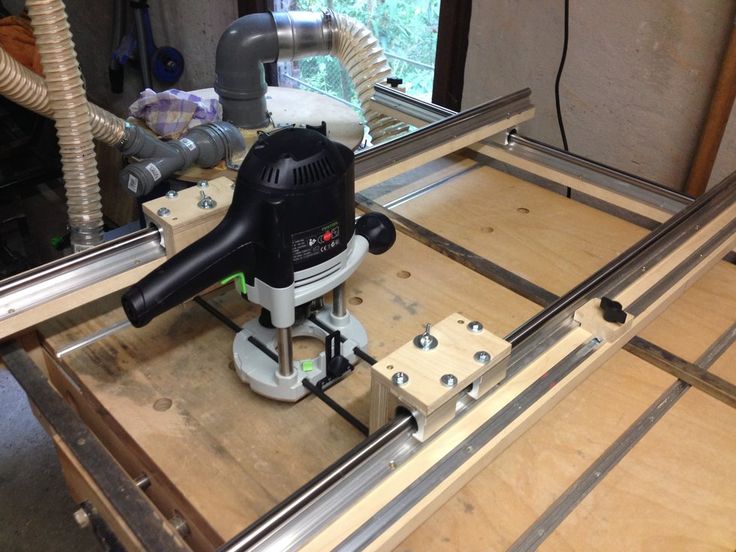

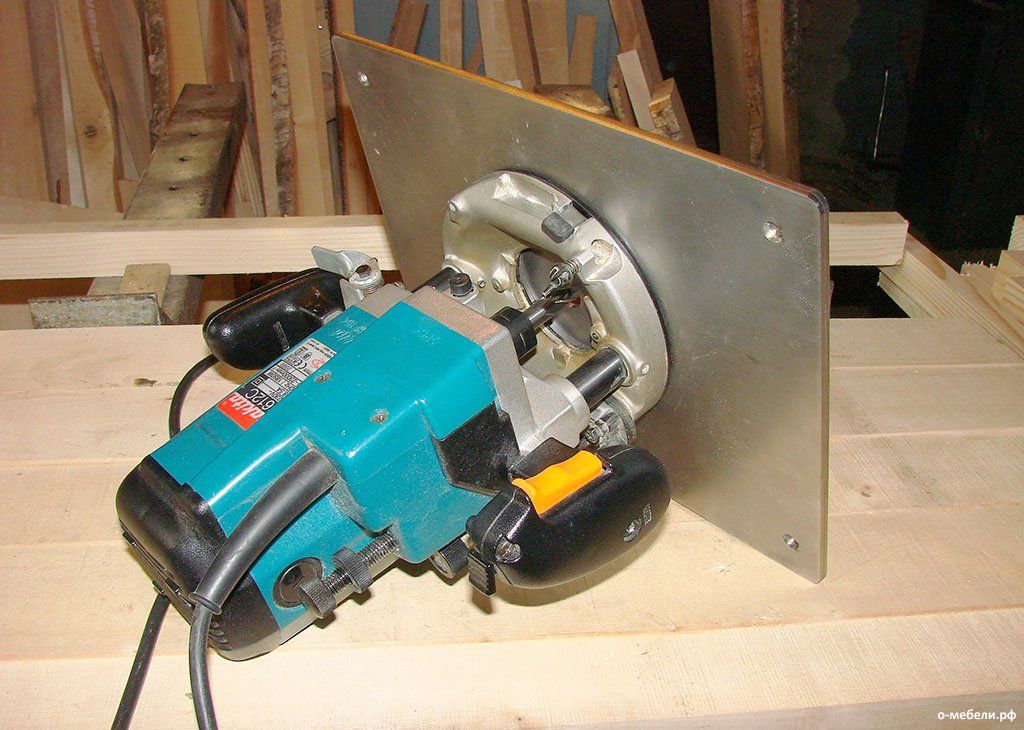

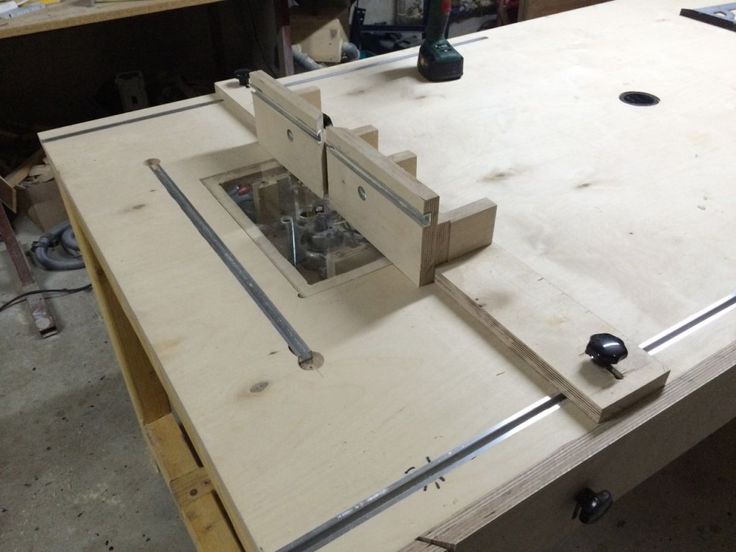

Пошаговое изготовление фрезерного стола на базе циркулярного станка

Имеется циркулярный станок промышленного производства. Решено провести его модернизацию для возможной установки фрезерного оборудования. При этом базовая конструкция не претерпевает никаким изменениям. Изготовляемая часть является достаточно простой и съемной, при необходимости ее можно убрать без каких-либо проблем. Фактически будет изготавливаться съемная столешница.

Решено провести его модернизацию для возможной установки фрезерного оборудования. При этом базовая конструкция не претерпевает никаким изменениям. Изготовляемая часть является достаточно простой и съемной, при необходимости ее можно убрать без каких-либо проблем. Фактически будет изготавливаться съемная столешница.

Краткое описание устройства

| У станка присутствует выдвижное крыло. Оно предназначено для распиловки широкоформатных листов. Между основной частью и выдвижной имеется окно, которое можно использовать для размещения в нем дополнительного технологического оборудования. | |

| Выдвинув крыло на максимальный вылет можно установить столешницу с фрезером. Показан вариант установки. | |

После монтажа столешницы выдвижное крыло поджимается ближе к основной части станка. Зазоры все устраняются. В этом положении можно зафиксировать дополнительный инструмент. Зазоры все устраняются. В этом положении можно зафиксировать дополнительный инструмент. | |

| Если посмотреть сбоку, то видно, где расположился ручной фрезер. | |

| Чтобы поднимать и опускать инструмент, используется шуруповерт. У него устанавливается торцевая головка на 13 мм. Она вращает головку болта М8. Задавая вращение в нужную сторону, можно выбрать направление движение фрезы (вверх или вниз). |

Технология изготовления съемной столешницы

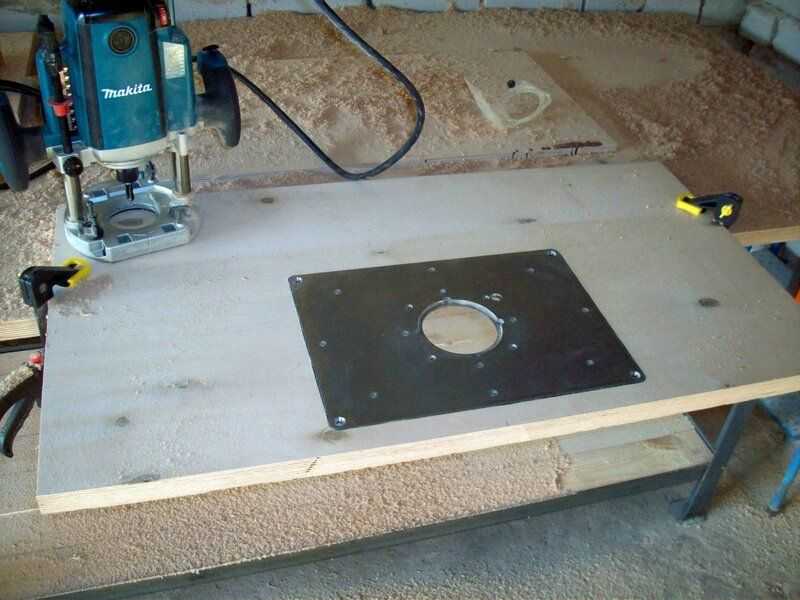

В качестве столешницы используется ламинированный лист ДСП. Его толщина составляет 19 мм. Размер составляет 360·540 мм. Он соответствует размеру образующегося окна на станке. Сориентировавшись по сторонам, определяется центр. Вал фрезера нужно расположить в центре. Приставляется опорной площадкой в выбранном месте и выполняется обводка площадки. | |

| На листе ДСП образуется контур. Нужно произвести точное вырезание окна по данному контуру. | |

| Чтобы плотно без зазоров установить опорную площадку, нужно просверлить отверстия точно по краям разметки. Отверстия нужны во всех крайних точках. | |

| Лобзиком производится выпиливание окна по прорисованному контуру. При наличии неровностей с помощью абразивной бумаги и напильника дорабатываются стенки. | |

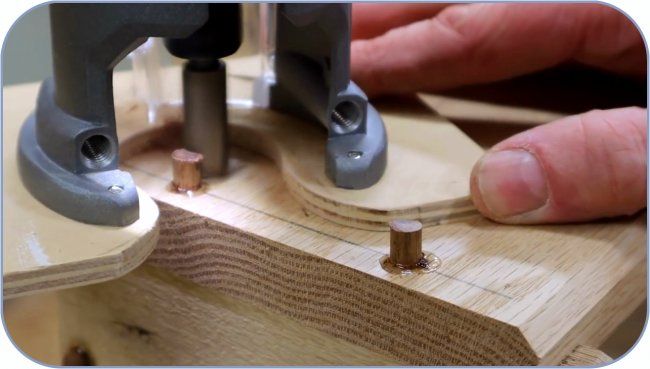

| Для установки фрезера нужны два стальных прутка Ø 8 мм. Используются строительные скобы. Понадобится только отпилить их с помощью отрезного диска УШМ на длину 255 мм. | |

У фрезера имеются отверстия, куда можно установить прутки. Чтобы легче их устанавливать, имеющиеся неровности на поверхности штырей снимаются наждачной бумагой. | |

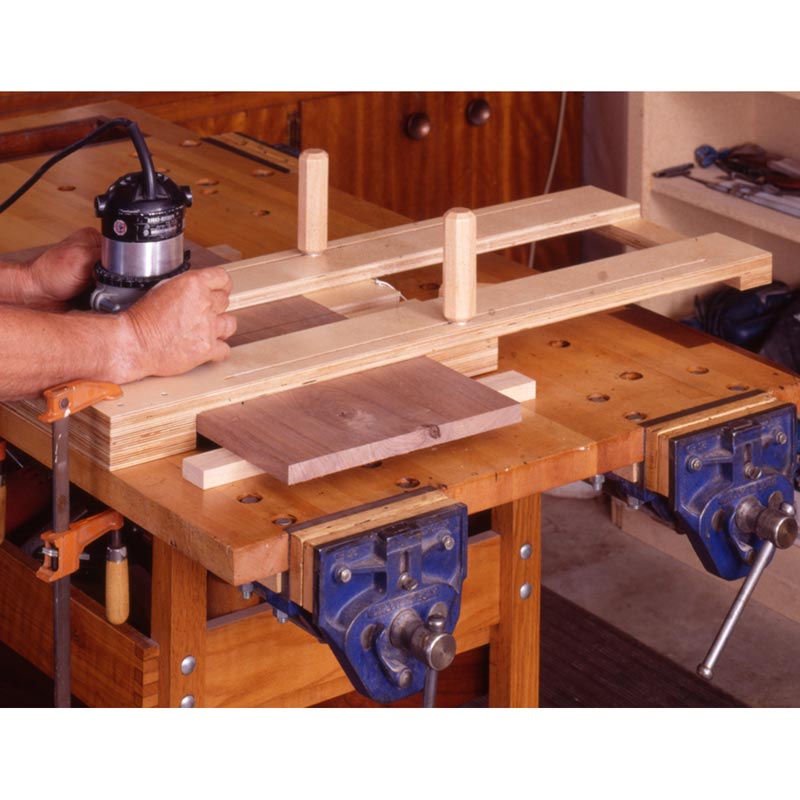

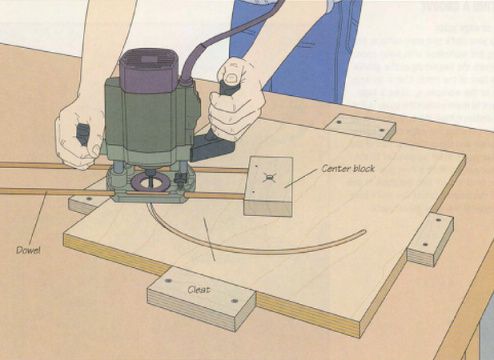

| Установив инструмент точно над окном, определяют места, где прутки будут располагаться при монтаже. Но для них нужно вырезать специальные пазы. Их фрезеруют. Необходима подготовка для фрезерования. | |

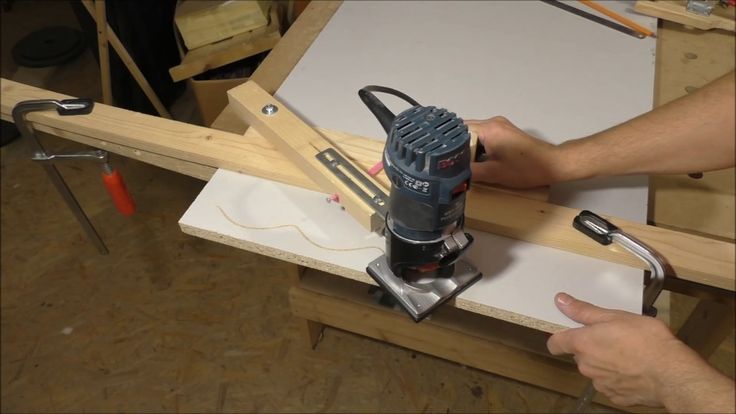

| С помощью струбцин пистолетного типа крепятся направляющие планки. Относительно них будет производиться фрезерование пазов под штыри. Задается также глубина относительно поверхности так, чтобы на лицевой части стола опорная площадка фрезера выходила точно вровень со столешницей. | |

| Выполнив фрезерование с одной стороны, приступают к подобной операции и для второго прутка. Здесь также устанавливают направляющие планки и фиксируют их в нужном положении. | |

Сверху прутки нужно прижимать с помощью прижимных планок. Поэтому потребуется подготовить паз, куда будут устанавливаться и эти деревянные элементы. Сначала их выпиливают и примеряют по месту. Потом размечают и фрезеруют паз нужных размеров. Сначала их выпиливают и примеряют по месту. Потом размечают и фрезеруют паз нужных размеров. |

| После установки по месту прутки будут надежно и плотно прижаты в своих пазах. | |

| Видно, что углубление под планки производилось на меньшую глубину. Конструктивно так и предусмотрено изначально. | |

| Устанавливается фрезер на свое место. Он четко позиционируется относительно используемой столешницы. После фиксации будет стоять в заданном месте без возможности перемещений в каком-либо направлении. | |

Так как изготовление ведется в экспериментальном режиме, то каждый этап проверяется путем предварительной сборки элементов конструкции. В данный момент проверяется, как деревянные планки будут прижимать прутки и фиксировать инструмент по месту. | |

| Для фиксации будут использованы болты М8. У них потайная головка. Чтобы упростить монтаж, будут применяться барашковые гайки. Они закручиваются без использования ключа. Попутно подобное решение позволяет при затягивании регулировать плоскостность подошвы фрезера на лицевой стороне. | |

| Прижав с помощью прижимов детали по месту с обратной стороны, выполняется сверление отверстий. Специальная разметка не выполнялась, поэтому, для облегчения сборки сопрягающиеся фрагменты отмечаются маркерами разного цвета . Зенкером производится зенкерование отверстий на рабочей поверхности стола под конические головки винтов. | |

С внутренней стороны прижимных планок отверстия рассверлены под Ø 15 мм. Здесь будут спрятаны гайки М8. Дополнительно с помощью круглого напильника протачивается вспомогательный паз. Он позволит плотнее прижимать прутки. | |

| Болты вставлены на место. Гайки закручены. Они спрячутся в подготовленных отверстиях. Процесс сборки и разборки не потребует много времени. Болты будут постоянно находиться в данном положении. | |

| Теперь все элементы легко устанавливаются на свои места. Дополнительная подгонка не нужна. | |

| Столешницу можно примерить на столе. Поэтому ее сначала укладывают рабочей поверхностью вниз. Нужно будет перевернуть, чтобы увидеть, как она расположится на станке. |

| Переворот происходит легко. Столешница устанавливается на свое место. | |

Она встала вровень с основным столом циркулярного станка. Если утопить фрезы, то дополнительная часть не будет мешать выполнению работ по распиловке деталей. Важно! Изготовленное приспособление ничуть не ухудшило свойства основного станка, на котором предусмотрен монтаж. Важно! Изготовленное приспособление ничуть не ухудшило свойства основного станка, на котором предусмотрен монтаж. | |

| Вырезание окон и фрезерование вспомогательного пространства внутри столешницы заметно ее ослабили. Поэтому потребуется усиление. Для повышение прочности изготавливаемой приставки решено использовать дополнительные бруски. Их в нужный размер выпиливают на распиловочном станке. | |

| Выпилив продольные и поперечные бруски, их прикручивают к столешнице. Предварительно смазывают клеем, а потом фиксируют саморезами. Все отверстия предварительно сверлятся сверлом Ø 3 мм, а затем зенкуются под головку самореза Ø 8 мм. Используются оцинкованные саморезы по дереву. | |

Поставив столешницу на станок, можно видеть, что параллельный упор не сможет перемещаться по своим направляющим. Требуется доработка конструкции самой столешницы. | |

| Отмечается поверхность, которую необходимо удалить. Выполнить подобное удаление можно с помощью фрезера или с двух проходов на циркулярной пиле. | |

| Завершив подготовку, столешницу снова ставят на место. Чтобы легче работать на данном этапе, с нее сняты фрезер и вспомогательные приспособления. | |

| После удаления излишков параллельный упор может перемещаться по всему столу. Его решено использовать в качестве фиксатора для фрезерования. Придется только несколько доработать вспомогательные элементы. |

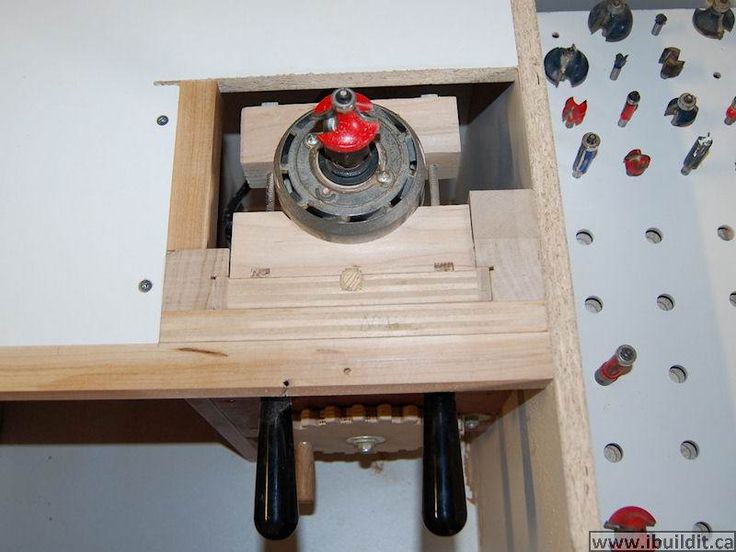

Изготовление лифта для фрезерной столешницы

Необходимо изготовить несколько вспомогательных элементов, которые помогут двигать фрезер вверх и вниз. Показан вид изготавливаемого лифта. | |

| Перевернув его, можно рассмотреть особенности устройства. Видны опоры и рычаги. Нужно разобраться, что и как тут будет работать. | |

| Стрелкой показана неподвижная стойка. На нее приходится основная нагрузка от инструмента. Поэтому к ней особые требования. Она должна быть достаточно прочной. Ей придется противодействовать весу фрезера, а также возвратных пружин, которые установлены на данном инструменте. | |

| Эта стрелка указывает на ось. Относительно нее может вращаться рычаг. На этом рычаге «висит» сам фрезер. | |

Конструкция рычага имеет особенность. Тут присутствует радиальная выпуклость. Она опирается на ту часть фрезера, где нет вентиляционных отверстий. Дополнительно имеет утолщение в пластмассовом корпусе, поэтому давление не будет нарушать целостность конструкции инструмента. | |

| В показанном бруске располагается гайка. Если вращать винт, то брусок будет перемещаться. Между рычагом и бруском размещается скоба. На ее концах установлены стальные петли. Они позволяют подогнать размеры всех деталей лифта. | |

| Еще один важный элемент. В нем расположена головка болта. Она опирается на подшипник. Поэтому ее можно вращать в любую сторону, не прилагая больших усилий. | |

| Из фанеры толщиной 20 мм будет выпиливаться основная опорная стойка. | |

| Чтобы стойка при работе не смещалась ни в каком направлении, ее усиливают дополнительными косынками. В результате получается изделие, напоминающее ракету. Остается только собрать подобное устройство. | |

«Ракета» будет устанавливаться с одной стороны от имеющегося окна. |

| Для изготовления скобы используется фанера толщиной 20 и 10 мм. Наружные пластины из десятимиллиметровой фанеры прикручиваются к рычагу. Предварительно плоскости стыка промазываются клеем ПВА. | |

| С обратной стороны от окна будет установлен корпус подшипника. | |

| Перед сборкой поверхности опоры «ракеты» промазывают клеем. | |

| Опорные ножки прикручиваются длинным саморезом (75 мм). | |

| С обратной стороны столешницы сверлятся отверстия под дополнительный крепеж. Такое усиление оправдано, сопротивление пружин фрезера достигает до 200 Н (20 кГ). | |

Вворачиваются еще 4 самореза, длина которых составляет 60 мм. Внимание! При установке саморезов с лицевой стороны обязательно выполняется зенкование отверстий. Внимание! При установке саморезов с лицевой стороны обязательно выполняется зенкование отверстий. | |

| Брусок сверлится насквозь. Используется сверло Ø 10 мм. | |

| Здесь потребуется установить забивную гайку. Чтобы острые кромки не повредили сам брусок засверливают отверстия Ø 2,5 мм на глубину 1,5 мм. | |

| Гайка запрессовывается на место. Для этого брусок с гайкой помещают между губками тисков и сдавливают до окончательной посадки гайки на место. | |

| Деталь получает нужный вид. Гайка прочно зафиксирована на бруске. Прочность достаточная для нормальной работоспособности этого элемента конструкции лифта. |

Для установки головки болта нужно просверлить отверстие диаметром 20 мм. Здесь в дальнейшем будет использоваться торцевая головка, поэтому подготавливается отверстие с некоторым запасом. Глубина сверления составляет 16 мм (ДСП толщиной 19 мм). Важно! Снизу установлена фанера толщиной 20 мм. Поэтому прочность конструкции нарушена не будет. Здесь в дальнейшем будет использоваться торцевая головка, поэтому подготавливается отверстие с некоторым запасом. Глубина сверления составляет 16 мм (ДСП толщиной 19 мм). Важно! Снизу установлена фанера толщиной 20 мм. Поэтому прочность конструкции нарушена не будет. | |

| После сверления глухого отверстия сверлится сквозное. Его диаметр составляет 8,5 мм. Здесь будут установлены подшипник и болт. | |

| Между головкой болта и подшипником ставится гайка. Используется закрытый подшипник, в который не сможет попадать стружка и пыть. | |

| Перевернув столешницу, виден длинный болт (180 мм). Его нужно зафиксировать так, чтобы он мог вращаться. | |

Устанавливается шайба, а потом закручивается гайка с фторопластовой вставкой. Установленный фторопласт не позволит ей раскручиваться. Плотно не ставится, остается зазор около 0,5 мм. Он позволит болту вращаться и передавать усилия в любом направлении. Плотно не ставится, остается зазор около 0,5 мм. Он позволит болту вращаться и передавать усилия в любом направлении. | |

| Между концом болта и рычагом остается промежуток, который следует заполнить. Нужна скоба и накладные петли. | |

| Обычных петель не хватает, потребуется установить дополнительные планки. | |

| Подбирается длина этих планок. | |

| В брусок вворачивают саморезы. На них будут надеваться петли. | |

| После надевания петля самостоятельно сняться с головки самореза не сможет. В петлях имеющийся паз уже отверстия, на который надевается шляпка от метиза. |

Остается собрать всю конструкцию лифта. Все конструктивные элементы, о которых говорилось ранее, изготовлены. Все конструктивные элементы, о которых говорилось ранее, изготовлены. | |

| Установив столешницу в окне станка, можно проверить работоспособность конструкции лифта. Используется шуруповерт, в который устанавливается торцевая головка на 13. Запуская вращения в том или другом направлении, добиваются движение фрезы вверх или вниз. Используя мерительный инструмент, можно выставлять глубину фрезерования пазов на деталях. |

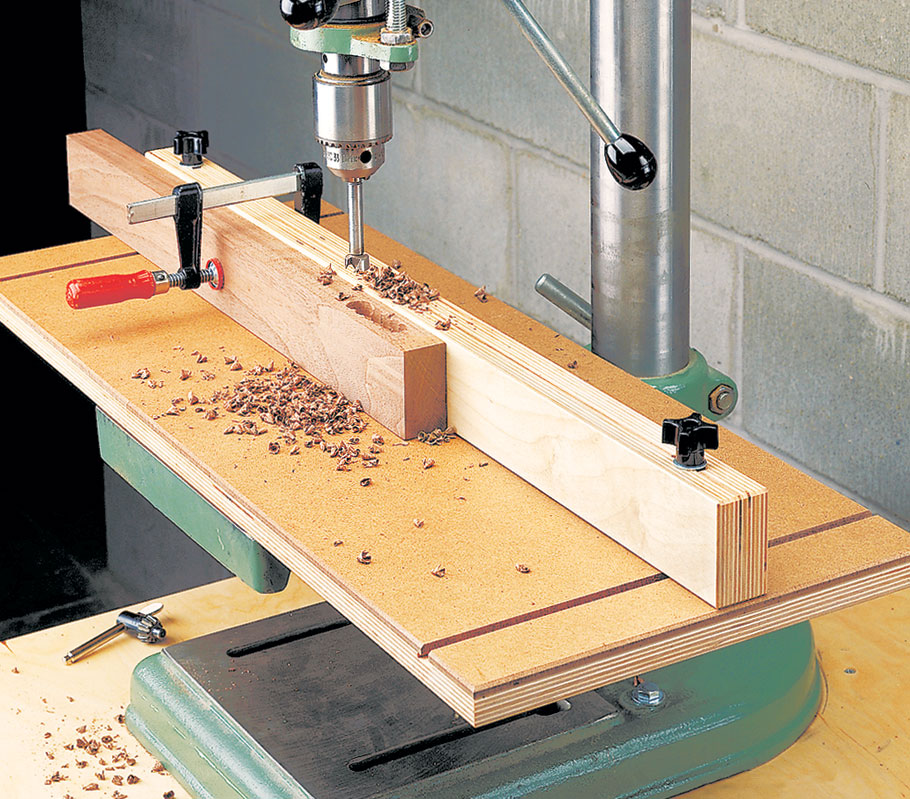

Изготовление приспособлений для параллельного упора

| Из бруска выпиливается дополнительный элемент. Он послужит в качестве направляющей для фрезерования. | |

| На сверлильном станке выбирается половина окружности. В ней будет «прятаться» фреза. | |

Приставной фрагмент готов. Остается только закрепить его к параллельному упору. Остается только закрепить его к параллельному упору. | |

| Проще всего использовать струбцины пистолетного типа. Ими фиксируется приставной элемент. Можно фрезеровать пазы или четверти. | |

| Фрезерная столешница к станку готова. Она расширяет функциональные свойства базового станка. |

Подобная съемная столешница может быть установлена в любую подходящую тумбу. Тогда получится отдельный фрезерный станок, изготовленный в домашних условиях. Это устройство отличается наибольшей простотой и надежностью.

Конструкции столов для фрезера могут быть и иными. Разные мастера оснащают свои устройства различными типами лифтов. Даже упоры в зависимости от потребностей могут иметь свое исполнение. Нужно только подобрать то, которое будет удобно для выполнения определенной работы.

Некоторые профессионалы используют разные типы упоров. Выбор определяется типом используемых фрез и назначения будущих деталей.

В ролике показан вариант самостоятельного изготовления стола для размещения фрезера.

Фрезер – самый часто используемый инструмент уважающего себя мастера. Благодаря ему можно изготовить известные нам вещи с невероятной легкостью. Существуют операции в столярном деле, которые без этого инструмента выполнить невозможно.

Фрезер состоит из двигателя, цанги для крепления сменных фрез, регулятора оборотов, вертикальной штанги. В модельном ряду любого производителя существуют множество моделей с различными мощностями. Ручной фрезер – довольно универсальный электрический прибор, у которого широкий потенциал и возможности. Улучшить фрезер становится возможным, установив его на горизонтальную поверхность, которая позволит обрабатывать довольно большие заготовки с применением минимальных усилий.

Назначение фрезерного стола

Установка фрезера в стол или верстак позволяет достичь хороших результатов при изготовлении многих изделий. В производстве мебели это незаменимый инвентарь. Поскольку этот процесс часто требует торцевания кромки полотен, изготовления фигурных пазов и углублений.

Поскольку этот процесс часто требует торцевания кромки полотен, изготовления фигурных пазов и углублений.

Такие столы можно найти в крупных магазинах, торгующих инструментами. Стоимость подобного оборудования напрямую зависит от функционала и материала, из которого они изготовлены. Но даже с самым минимальным набором функций, но с качественным покрытием, цена за такой товар достаточно велика. Для простого любителя, который занимается для своего удовольствия в гараже, цена недоступная. Выходом является самодельный стол для фрезера.

Прежде чем начать закупать материал для будущего стола, следует определиться с его функционалом. Рассмотрим основные возможности ручного фрезера и его станочного варианта.

Операции с ручным фрезером

- Фигурная или прямолинейная обработка торцов или кромок заготовок.

- Выемка отверстий различной формы для установки мебельной фурнитуры.

- Удаление четверти толщины.

- Шлифовка и резка заготовочных изделий.

- Сверление.

- Чистовая обработка места реза.

- Выемка канавок шлицов, пазов.

Операции с фрезерным столом

Стол для фрезера своими руками позволяет выполнять такие операции, как:

- параллельная чистовая резка;

- торцевание поверхности и кромок большой длины;

- выборка четверти;

- финишная обработка кромок.

Из списка становится понятно, на фрезерном столе выполняются все те же операции, что и с обычным ручным фрезером, но только с большей точностью и качеством. К тому же размеры заготовок уже в разы больше.

Выбор ручного фрезера

Для крохотной мастерской покупка отдельного фрезера – непозволительная роскошь. Следовательно, фрезерный стол потребуется с быстросъемной конструкцией фрезера. Значит, он будет работать в двух вариантах, как на столе, так и в ручном режиме. Для этого понадобится качественный электроинструмент.

Существует две разновидности ручного фрезера:

- погружной;

- торцовочный.

Их названия говорят об их функционале. Поскольку торцовочный фрезер узкоспециализированный, его дальнейшее рассмотрения не будет интересным для читателя.

По мощности электрический инструмент классифицируется на:

- малой мощности – от 500 до 1100 Ватт;

- средней мощности – от 1200 до 1800 Ватт;

- большой мощности – от 1900 до 2500 Ватт.

Профессионалы советуют для обработки небольших заготовок использовать фрезеры малой мощности, это позволяет добиться максимального удобства в работе. Делать проходы при этом придется в несколько подходов, снимая небольшую толщину, слой за слоем. Однако такие фрезеры не поддаются установке на специальный стол. Для этих целей подойдут фрезеры мощностью порядка 2000 Ватт.

Также при выборе следует обратить внимание на следующие возможности инструмента:

- максимальную глубину опускания стойки;

- плавный пуск;

- наличие регулировки оборотов вращения шпинделя;

- динамический тормоз;

- поддержание количества оборотов под нагрузкой.

- систему удаления стружки.

Все эти параметры определяют качество ручного фрезера, которые будут полезны как в ручном режиме, так и в режиме станка.

Устройство фрезерного стола

Любой фрезерный стол состоит из следующих элементов:

- непосредственно самого фрезера;

- столешницы;

- параллельного упора;

- системы удаления стружки;

- ящиков для хранения запасных частей и различных фрез;

- горизонтального прижима.

В зависимости от функциональных задач фрезерного стола, его возможно изготовить в таких вариантах:

- приставная столешница с фрезером;

- стационарная столешница;

- стационарная столешница с параллельным упором;

- стационарная столешница с параллельным упором, с лифтом вертикального фрезера, поперечная подача фрезы.

Материалы

Как сделать стол для фрезера? Что должен иметь в своем арсенале человек, решившийся на это дело? Для начала нам понадобится чертеж стола для ручного фрезера. Найти его несложно. Поэтому сделать стол для ручного фрезера вполне реально. Также имеется множество подробных мастер-классов и видео местных умельцев, которые хвастаются своими творениями. Встречаются модели, которые настолько многофункциональны, что совмещают в себе, помимо фрезерного, еще и сверлильный, шлифовальный и отрезной столы.

Найти его несложно. Поэтому сделать стол для ручного фрезера вполне реально. Также имеется множество подробных мастер-классов и видео местных умельцев, которые хвастаются своими творениями. Встречаются модели, которые настолько многофункциональны, что совмещают в себе, помимо фрезерного, еще и сверлильный, шлифовальный и отрезной столы.

Материал для изготовления подходит практически любой. В основном используют листы ДСП, ламинированной фанеры или обычную фанеру толщиной не менее 8 миллиметров. Также понадобятся саморезы по дереву с потайной головкой, алюминиевые уголки (мебельные), клей ПВА.

Сборка

Рассмотрим, как собирается самый простой стол для фрезера своими руками. Изготовим его из ламинированной фанеры. Размер столешницы примем 400 миллиметров в ширину и 400 миллиметров в длину. Для столешницы прекрасно подойдет ламинированная доска. У нее есть ряд преимуществ по сравнению с фанерой:

- износостойкая поверхность;

- низкая стоимость;

- быстрая замена.

Однако стол для ручного фрезера мы решили изготовить из ламинированной фанеры. Аккуратно ее обрезаем по намеченным размерам. Ножки будут изготовлены из того же материала. Отступает от краев по 20-30 сантиметров и скрепляем ножки со столешницей, места стыка предварительно промазываем клеем и делаем два-три отверстия для затягивания саморезов.

В столешнице проделываем следующие технологические отверстия:

- большое круглое для выхода цанги с фрезой;

- параллельный паз для крепления направляющей;

- можно сделать небольшой паз для крепления линейки.

Параллельный упор можно изготовить из тех же материалов, что и столешницу. Упор состоит из двух частей, граница раздела проходит ровно по центру установленной фрезы. Двигаться они должны независимо друг от друга. Для увеличения возможностей фрезерования, желательно, чтобы параллельный упор имел две степени свободы. То есть мог наклоняться относительно столешницы, и поворачиваться параллельно ей. Это позволит делать изделия сложно формы.

Это позволит делать изделия сложно формы.

Помимо прочего, с обратной стороны параллельного упора делается выемка с чехлом квадратной формы, в один конец вставляется патрубок пылесоса. Как правило, систему удаления стружки делают с двух сторон, одну сверху за упором, вторую непосредственно возле цанги фрезера.

Это самый простой стол для фрезера своими руками. В дальнейшем можно доработать и установить лифт для удобного регулирования вылета по высоте и горизонтали фрезы.

Дополнительные приспособления

Так как ручной фрезер, установленный в столе, является электрическим инструментом, то для безопасности можно вмонтировать в стол внешний выключатель. Это позволит удобно и безопасно включать и выключать аппарат, когда это будет необходимо. Здесь же можно установить дополнительные розетки для подключения переносной лампы или ручной дрели.

При достаточном свободном месте изготавливают фрезерные столы размерами 1500 на 1500 миллиметров и высотой полтора метра. Получаются полноценные верстаки. При этом в них делаются выдвижные полки, в которых удобно хранить различные фрезы и ключ для смены шпинделя. Большой стол позволяет обрабатывать большие листы фанеры или другого материала, так часто используемого при изготовлении мебели или дверей. Такой стол повышает точность обрабатываемых деталей и уменьшает процент брака при изготовлении.

Получаются полноценные верстаки. При этом в них делаются выдвижные полки, в которых удобно хранить различные фрезы и ключ для смены шпинделя. Большой стол позволяет обрабатывать большие листы фанеры или другого материала, так часто используемого при изготовлении мебели или дверей. Такой стол повышает точность обрабатываемых деталей и уменьшает процент брака при изготовлении.

Безопасность

Стоит помнить, что столы для фрезеров по дереву являются источниками повышенной опасности. Частота вращения фрезы доходит до 25000 оборотов в минуту. Любое неловкое движение приведет к непоправимым последствиям. Руки следует держать на максимально безопасном расстоянии от крутящейся головки, фрезу менять на остановленном и обесточенном аппарате.

При работе нужно надевать специальные очки, которые предохранят глаза от попадания мелкой стружки. Уровень шума при работе достаточно высокий, следует позаботиться о соответствующих мерах предосторожности. Не подпускайте к фрезеру детей.

В настоящее время фрезерное оборудование пользуется особой популярностью. Суть этого вида обработки материала заключается в том, что фреза обрабатывает заготовку, которая закреплена неподвижно, то есть вращается сам инструмент, а заготовка нет. Однако это не всегда удобно, если речь идет о ручном фрезере. Стол для ручного фрезера — это отличное решение данной проблемы. Можно сделать конструкцию, которая позволит перемещать заготовку, а сам ручной фрезер будет закреплен стационарно. Возникает вопрос, как сделать своими руками стол для ручного фрезера.

Суть этого вида обработки материала заключается в том, что фреза обрабатывает заготовку, которая закреплена неподвижно, то есть вращается сам инструмент, а заготовка нет. Однако это не всегда удобно, если речь идет о ручном фрезере. Стол для ручного фрезера — это отличное решение данной проблемы. Можно сделать конструкцию, которая позволит перемещать заготовку, а сам ручной фрезер будет закреплен стационарно. Возникает вопрос, как сделать своими руками стол для ручного фрезера.

Разумеется, можно попробовать поискать уже готовое решение, но это будет сделать достаточно сложно, так как ручной фрезер является специфическим инструментом. Подобный стол своими руками можно сделать довольно просто. Однако для начала стоит определиться с его конструкцией.

Выбор типа монтируемого стола

Стол для ручного фрезера своими руками можно сделать трех видов:

- портативный;

- стационарный;

- агрегатный.

Если говорить о портативном варианте, то он идеален для ручного фрезера. Подобный стол можно использовать не только непосредственно в мастерской, но и перетаскивать его в любое другое удобное место.

Подобный стол можно использовать не только непосредственно в мастерской, но и перетаскивать его в любое другое удобное место.

Если речь идет о работе в ограниченном пространстве, а также в постоянном месте, то стационарный вариант выглядит предпочтительнее. На нем можно будет делать не только операции с помощью ручного фрезера, но и массу других действий. К примеру, пилить заготовки.

Чертеж фрезерного стола с фрезерным лифтом.

В том случае, если первые два варианта не подходят, нужно выбирать третий.

Перед тем как сделать своими руками стол для ручного фрезера, необходимо четко представлять, из каких основных частей он состоит. Здесь обязательно должна быть станина, столешница, монтажная пластина, упоры. Это и есть те части, которые входят в состав любого стола для ручного фрезера. Самый простой вариант заключается в использовании уже готового стола. К нему просто нужно будет прикрепить дополнительные детали. Здесь придется делать упоры, прижимы и продумать метод крепежа.

Однако стоит подробнее рассмотреть процесс с самого начала, чтобы не возникало вопросов по поводу того, как сделать стол для ручного фрезера своими руками.

Вернуться к оглавлению

Станина и ее особенности

Станина является неотъемлемой частью любого стола для фрезера. Причем это касается не только ручного варианта, но и обыкновенного. Станина состоит из двух частей — каркаса и столешницы.

Для работы понадобятся МДФ или ДСП, а также металлические профили и древесина.

Именно металлический профиль обеспечивает простую сборку всей конструкции. Здесь все стыки не свариваются между собой, а крепятся посредством болтовых соединений. В этом случае соединения получаются надежными, а при необходимости их легко разобрать.

Что касается размеров станины, то они подбираются в зависимости от того, какого размера детали на ней будут чаще всего обрабатываться. Для того чтобы избежать ошибок, стоит обзавестись чертежом. На нем следует указать все габаритные и геометрические размеры.

Список материалов и деталей для изготовления фрезерного стола.

Что касается высоты станины, то она должна быть оптимальной для проведения работ. Лучше всего выбирать высоту от 0,8 до 1 м. Однако все зависит в основном от роста самого человека, которому предстоит работать с помощью ручного фрезера. Чтобы избежать задевания ногами нижней части стола в процессе работы, стоит сделать ее углубленной по отношению к верхней части. В этом случае все проблемы подобного рода отпадают.

Для изготовления крышки следует использовать ДСП. Этот материал отлично противостоит различного рода вибрациям. К тому же подобная поверхность будет твердой и гладкой, а это означает, что по ней легко будет скользить и перемещаться заготовка.

Можно использовать и толстый пластик. Подобная поверхность достаточно легко обрабатывается с помощью любых инструментов. Кроме того, пластик является гладким материалом, по которому заготовка будет отлично скользить. Здесь даже не потребуется дополнительной обработки. Пластик легко резать и обрабатывать. Это позволяет сделать отличные пазы на его поверхности и крепеж.

Пластик легко резать и обрабатывать. Это позволяет сделать отличные пазы на его поверхности и крепеж.

Столешница из алюминия тоже является отличным вариантом. Это материал легко обрабатывается и не подвергается воздействию внешних агрессивных факторов. В первую очередь речь идет о влаге. Алюминий не подвержен коррозии. Столешница прослужит долгие годы.

Вернуться к оглавлению

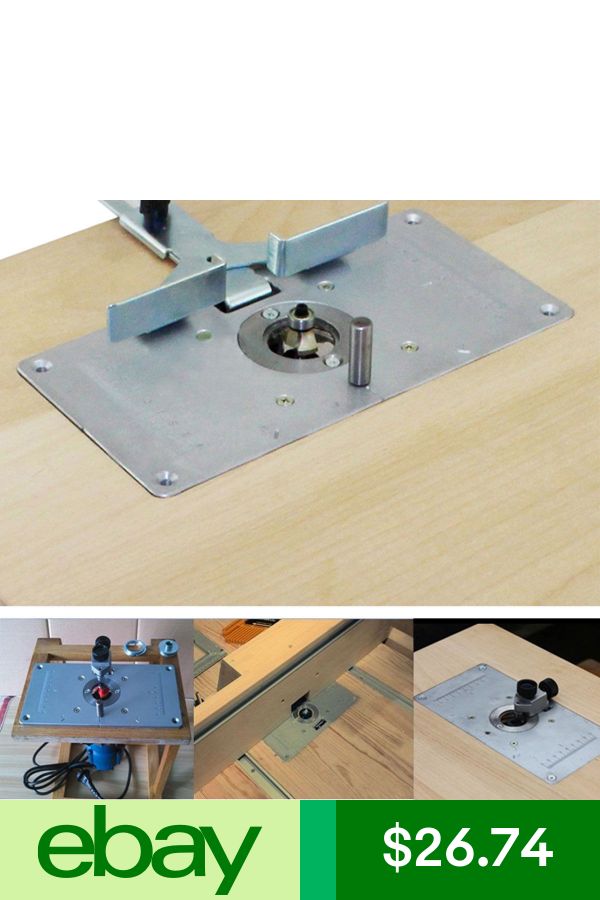

Монтажная пластина: нюансы

Монтажная пластина является одной из основных частей станка. Ее устанавливать просто необходимо. Монтажная пластина позволяет сохранить конструктивные особенности фрезерного станка. Это делается в том случае, если высота станины превышает 25 мм. Этот размер имеет место, так как станина сделана высотой в 1 м.

Очень часто для изготовления подобной пластины используется металлический лист. Он должен иметь минимальную толщину. Можно использовать лист текстолита.

Этот материал отличается высочайшей прочностью, что в данном случае является необходимостью.

Монтажная пластина может иметь различные размеры, но они должны полностью соответствовать размеру столешницы. Она не должна быть слишком толстой. Оптимальная ее толщина составляет приблизительно 6-8 мм.

В центре заготовки необходимо проделать отверстие, которое по диаметру будет равняться соответствующей характеристике во фрезерной подошве. У большинства моделей имеются специальные отверстия, к которым и крепится пластина. Если таковых не имеется, то их стоит проделать самостоятельно. Для этих целей используется дрель, в которую устанавливается сверло по металлу. Можно обойтись и без лишних отверстий.

Любой ручной фрезер можно закрепить посредством скоб с пружинами.

Этот метод крепления тоже достаточно эффективен, однако стоит помнить, что скобы должны быть сделаны из прочного материала, так как в результате работы возникают многочисленные нагрузки, которые вызывают вибрацию станка. Она может навредить как самому фрезеру, так и стать причиной несчастного случая.

Все детали для стола теперь готовы. Очень важно, чтобы все они были сделаны в соответствии с этой инструкцией. В противном случае велика вероятность, что работа будет произведена некачественно.

Человек, который любит творить и делать различные вещи самостоятельно, получит огромное удовольствие от создания фрезерного стола. Это довольно непростое, но увлекательное дело. Сделать стол для фрезера своими руками — значит получить конструкцию, которая стоит намного меньше сделанной на заводе. При производстве фрезерного стола нужно обязательно соблюдать технику безопасности.

Фрезерный стол предназначен для обработки материалов, вырезания фигурных отверстий, изготовления соединений. Стол, сделанный своими руками выйдет экономичней и намного удобней, нежели покупной.

Работа, при которой необходимо выполнить фрезерование, всегда связана с движением инструмента по поверхности жестко закрепленной заготовки. Однако когда нужно выполнить фрезерование детали с маленькими габаритами, появляются некоторые сложности. Чтобы разрешить такую проблему, можно сделать стол для фрезера своими руками. В данном случае инструмент будет иметь стационарное крепление, перемещаться должна сама заготовка. В результате можно будет быстро проводить торцевую обработку и удалять свесы.

Чтобы разрешить такую проблему, можно сделать стол для фрезера своими руками. В данном случае инструмент будет иметь стационарное крепление, перемещаться должна сама заготовка. В результате можно будет быстро проводить торцевую обработку и удалять свесы.

Стандартный фрезерный стол

Простейшим способом создания стола для фрезера считается монтаж фрезера прямо к столешнице. Крепление происходит через просверленное отверстие. Подобная установка показала себя положительно в работе. В данном случае фрезер располагается под углом в 90° к столешнице, он жестко закреплен к столу, что гасит излишнюю вибрацию.

Подобная установка считается самой лучшей, если фрезер обладает прочной основой, если у него есть возможность регулирования погружения инструмента. Основа фрезера должна быть закреплена на столешнице, чтобы было можно опускать фрезу на требуемую глубину. Такой способ монтажа имеет некоторые недостатки, которые нужно иметь в виду.

Во-первых, толщина столешницы влияет на рабочий диапазон инструмента, она позволяет работать с фрезами, имеющими длинные хвостовики.

Во-вторых, выполнение работ ограничено единственным диаметром отверстия для крепления фрезы.

И последнее, если имеется один фрезер, его постоянная установка и снятие, смена фрезы, регулирование высоты очень неудобно.

Вернуться к оглавлению

Производство станины

Под станиной понимается основная деталь, без которой не обходится ни один стол для фрезера. Чтобы ее сделать, подойдут самые разные материалы. Можно применить металлические профили, плиты МДФ, дерево и прочее.

Пожалуй, самым лучшим вариантом будет применение металлического профиля. Имеющиеся стыковые соединения во время сборки крепятся только болтами. Сварочные работы исключаются. Конструкция получит высокую надежность, она будет технологична и легко собираема.

Габариты станины не имеют фиксированных размеров, они подбираются каждым умельцем сугубо индивидуально. Основным критерием будут размеры деталей, которые приходится обрабатывать. Для безошибочного определения размеров станины лучше всего сделать небольшой эскиз.

Для того чтобы было удобно работать, каркас нужно углубить в пол примерно на 15 см. Важнейшим параметром стола является его высота. Оптимальным будет 1 м. Чтобы получить максимум удобств, стоит стол для фрезера снабдить регулируемыми опорами.

Вернуться к оглавлению

Устройство крышки

Лучше всего для этой детали подходит кухонная столешница, сделанная из ДСП, имеющая толщину, равную 40 мм. Этот материал прекрасно гасит вибрацию, он имеет твердую, абсолютно гладкую поверхность, по которой прекрасно двигается заготовка.

Для производства крышки подойдет также и современный фенольный пластик высокой твердости. Он обладает абсолютно ровной поверхностью, не боится влаги. Пластик не вызывает сложностей при обработке, что дает возможность изготовить пазы, куда будут устанавливаться алюминиевые профили и упоры. Единственным недостатком является его высокая стоимость.

Чтобы получить столы для фрезера более надежными для длительной эксплуатации, можно изготовить алюминиевую столешницу. Этот материал никогда не коррозирует, он имеет небольшой вес. Но перед изготовлением алюминий нужно плакировать, чтобы на заготовках не оставалось грязных следов.

Этот материал никогда не коррозирует, он имеет небольшой вес. Но перед изготовлением алюминий нужно плакировать, чтобы на заготовках не оставалось грязных следов.

Вернуться к оглавлению

Пластины для установки фрезера в стол

Столы для фрезера имеют пластины, необходимые для установки прямо в стол. Этот способ имеет несколько преимуществ.

Благодаря тому, что пластина имеют толщину не более 10 мм, появляется возможность без труда достать фрезер, чтобы провести замену фрезы.

Можно применять дополнительные пластины-вставки, чтобы была возможность пользоваться разными диаметрами фрез. Такая пластина-вставка может стать опорной плитой при операции фрезерования поверхностей на деталях больших габаритов. Пластина придает фрезеру повышенную устойчивость, применение пластин помогает проводить фрезерование широких пазов деталей.

Выполнить вставку пластины довольно сложно. Требуется сначала просверлить в столе посадочное отверстие, чтобы получить плотную посадку для последующей вставки пластины. В том случае когда имеются большие зазоры, возникает усиленная вибрация. При отсутствии у пластины надежного плотного крепления со столом не будет выдерживаться точность фрезерования. Слишком большое отверстие, просверленное в столешнице изготавливаемого фрезерного стола, приведет к ее ослаблению. Поэтому при расчете диаметра отверстия нужно позаботиться о том, чтобы создать усиление столешницы. Имеет большое значение, чтобы столешница со вставкой были сделаны заподлицо. Справиться с такой проблемой помогут дополнительные прокладки, шайбы и так далее.

В том случае когда имеются большие зазоры, возникает усиленная вибрация. При отсутствии у пластины надежного плотного крепления со столом не будет выдерживаться точность фрезерования. Слишком большое отверстие, просверленное в столешнице изготавливаемого фрезерного стола, приведет к ее ослаблению. Поэтому при расчете диаметра отверстия нужно позаботиться о том, чтобы создать усиление столешницы. Имеет большое значение, чтобы столешница со вставкой были сделаны заподлицо. Справиться с такой проблемой помогут дополнительные прокладки, шайбы и так далее.

Стол для фрезера своими руками 1000 фото, чертежи, пошаговые инструкции — мебель

Взято с сайта

https://novamett.ru/verstak/stol-dlya-frezera-svoimi-rukami-1000-foto-chertezhi-poshagovye-instruktsii

Можно много говорить о достоинствах и необходимости для каждого мастера такого инструмента как фрезер, но это итак понятно. Просто оглянитесь – дверцы шкафчиков, коробы дверей, деревянные плинтусы, рамы для окон и еще множество вещей были изготовлены с помощью этого инструмента. Лучше рассмотрим, для чего нужен фрезерный стол.

Лучше рассмотрим, для чего нужен фрезерный стол.

Для мастера это не вопрос, если приходится работать ручным фрезером, без вспомогательных приспособлений обойтись очень тяжело. Чтобы купить хороший стол для фрезера, нужно порядка 150 долларов, можно и дешевле, но мы говорим про хороший стол. Поэтому практичней сделать стол для фрезера своими руками, тем более это не так и сложно, зато вы будете иметь конструкцию, размер и опции, которые подходят именно вам.

- Стационарный стол для фрезера

- Стол для фрезера портативный

- Стол для ручного фрезера и лобзика

- Самодельный стол для фрезера и циркулярки

- Горизонтальный стол верстак для фрезера

- Фрезер из дрели

- Лифт для фрезера

- А также монтаж пластины и упора в стол для фрезера

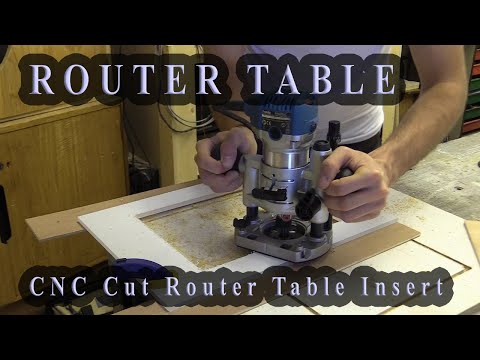

Стационарный стол для фрезера

Фрезерование — это процесс обработки различных поверхностей путем подачи заготовки на вращающийся резец, содержащий несколько режущих кромок. Работать ручным фрезером на специальном столе удобнее и эффективнее. Поэтому обладатели инструмента рано или поздно задумываются о покупке стола или изготовлении его своими руками. На пошаговых фото показано, как сделать стол для фрезера, стационарный вариант. Для изготовления вам понадобятся циркулярная пила, дрель и шлифмашинка. Если на фото что-то не понятно, подробности можете узнать на сайте, ссылка на который находится под галереей.

Работать ручным фрезером на специальном столе удобнее и эффективнее. Поэтому обладатели инструмента рано или поздно задумываются о покупке стола или изготовлении его своими руками. На пошаговых фото показано, как сделать стол для фрезера, стационарный вариант. Для изготовления вам понадобятся циркулярная пила, дрель и шлифмашинка. Если на фото что-то не понятно, подробности можете узнать на сайте, ссылка на который находится под галереей.

Суть конструкции фрезерного стола для ручного фрезера не только надежность, важно, чтобы вам удобно было им пользоваться. Тогда увеличится точность обработки деталей, и работать будет легче. В данном случае представлен очень простой вариант, рабочая поверхность представляет отдельную плиту, размещенную на двух тумбах.

Такой стол можно сделать буквально за несколько часов и без особых материальных затрат. Начните с подбора материала и изготовления столешницы. Ниже представлены схемы раскроя и определения расположения отверстия для рабочей поверхности.

Ниже представлены схемы раскроя и определения расположения отверстия для рабочей поверхности.

На пошаговых фото представлены чертежи отдельных деталей, а так же подписано, что куда крепить и где сверлить. Если у вас это не первый опыт в столярных работах, то легко разберетесь.

Самодельный фрезерный столФрезер, замечательный инструмент, открывающий перед мастером широкие возможности и незаменимый помощник для обработки древесины и не только. Только проблема в том, что ручным фрезером не всегда удобно пользоваться, особенно если во время работы приходится придерживать обрабатываемую деталь.

Поэтому самодельный стол под фрезер будет надежным дополнением к инструменту. Надо только не торопиться, точно размечать и вырезать заготовки, продумывая каждый шаг. Следуйте пошаговым фотографиям, и такой стол вы сможете изготовить за один день.

Стол для ручного фрезера своими руками

В этой конструкции стола для ручного фрезера используется встроенный лифт для фрезера, в правом углу расположены зубчатая передача и резьбовой стержень, чтобы поднимать ручной фрезер вверх и вниз. Здесь также используется шпилька для вертикального движения, но передаточное отношение 24:12, вместо 20:12, как в шахте. Это означает, что два винта поворачивается на кривошипе, поднимая узел на 3 мм по часовой стрелке поворотом рукоятки.

Здесь также используется шпилька для вертикального движения, но передаточное отношение 24:12, вместо 20:12, как в шахте. Это означает, что два винта поворачивается на кривошипе, поднимая узел на 3 мм по часовой стрелке поворотом рукоятки.

Поскольку передача и шпилька будут точно по центру, трудно поставить фиксатор в центре, поэтому сделаны две фиксирующих ручки с обеих сторон. Две черные пластиковые ручки фиксируют фрезер на месте. Малые шестерни сделаны из оргалита, но здесь есть и минус, плата получилась слишком тонкой, чтобы использовать Т-гайку. Фрезер зажат между двумя блоками из дерева, а не хомутами, как делается в большинстве случаев. Шланг для удаления стружки подсоединен к отверстию в шкафу, когда передняя дверь шкафа плотно закрыта, воздух всасывается через это отверстие, эффективно высасывая всю пыль и стружку.

Здесь показано, как сделать лифт, подъемный механизм для фрезера. Устройство компактное и полностью автономное, только необходимо правильно закрепить к опорной структуре стола. Нижняя шестерня сделана из 6 мм оргалита. Для прочности погрузите ее на ночь в уретан в и как просохнет в течение дня, будет иметь консистенцию прочного пластика. Всего 2 шестерни, одна на передней панели имеет рукоятку и приводит в действие другую на дне. Нижняя шестерня поворачивает резьбовой шток, который поднимает и опускает фрезер. Здесь используется соотношение 1: 2, так что для каждого полного поворота передней шестерни, фрезер будет повышаться или понижаться на 3 мм. Два ручных винта блокируют механизм после того, как регулировка завершена.

Нижняя шестерня сделана из 6 мм оргалита. Для прочности погрузите ее на ночь в уретан в и как просохнет в течение дня, будет иметь консистенцию прочного пластика. Всего 2 шестерни, одна на передней панели имеет рукоятку и приводит в действие другую на дне. Нижняя шестерня поворачивает резьбовой шток, который поднимает и опускает фрезер. Здесь используется соотношение 1: 2, так что для каждого полного поворота передней шестерни, фрезер будет повышаться или понижаться на 3 мм. Два ручных винта блокируют механизм после того, как регулировка завершена.

Мобильный стол для фрезера

Вот такой симпатичный мобильный стол для фрезера предлагает изготовить автор одного популярного англоязычного сайта. Первая галерея показывает все ракурсы и возможности, на самом деле очень удобная конструкция, видно, что автор немалое внимание уделил именно дизайну стола. Все продумано, включая выдвижные ящики, колесики, выключатели и размещение проводки.

Дальше показан порядок сборки стола в схемах. Замечание автора, салазки нужно закрепить заранее, потому что у вас будет слишком маленькое пространство, чтобы сверлить и крепить после того, как все будет готово. Также чтобы разделить роутер с ящиками, прикрепите квадратный дюбель к шкафу, а затем прикрепите тонкую фанеру к квадратному штырю.

Замечание автора, салазки нужно закрепить заранее, потому что у вас будет слишком маленькое пространство, чтобы сверлить и крепить после того, как все будет готово. Также чтобы разделить роутер с ящиками, прикрепите квадратный дюбель к шкафу, а затем прикрепите тонкую фанеру к квадратному штырю.

Источник фото www.ana-white.com/2012/07/plans/patrick039s-router-table

Фрезерный стол для ручного фрезера своими руками

Чтобы с помощью ручного фрезера изготовить деревянные изделия, которые по качеству не будут уступать аналогичным продуктам, сделанным на специальных станках, необходим фрезерный стол для ручного фрезера.

Конструкции бывают разными по сложности, но это зависит от того, какие задачи вы перед собой ставите. Данный вариант довольно прост в изготовлении. Слева представлен чертеж, на основании которого вы самостоятельно можете подобрать материалы и инструменты, а так же рассчитать предполагаемые затраты.

Для этой модели использовалась фанера и обрезки ДСП, так же вам понадобятся деревянные бруски, стальная пластина толщиной 6 мм, металлический профиль и алюминиевые направляющие.

Далее порядок сборки смотрите на пошаговых фото. На что нужно обратить внимание:

- в качестве каретки-упора можно использовать направляющую от старой пилы.

- при установке стальной пластины, необходимо проследить, чтобы края не выступали над рабочей поверхностью;

- фрезер необходимо крепить не к столу, а к пластине;

- вместо ручек, которые необходимо снять, прикрутите алюминиевые направляющие.

Стол верстак для фрезера

Этот стол верстак для фрезера включает в себя все лучшие функции аналогичных промышленных моделей, который можно изготовить с минимальными затратами. Вы сэкономите достаточно, чтобы купить себе новый фрезер! В основе любой системы фрезерных столов лежит хорошо продуманный упор. В этом варианте есть все нужные функции, упор легко устанавливается без инструментов и его легко регулировать. Простые встраиваемые подборы можно отрегулировать для фрезы любого размера или использовать для создания отверстий с нулевым зазором. Простые настройки ограждения становятся возможными благодаря использованию специальных профилей. Для тонкой настройки оставьте один фиксатор плотным, чтобы создать опорную точку для упора.Также предусмотрен пылесборник и Т-образная направляющая для крепления фурнитуры. Большой, простой в сборке корпус, изготовленный из поглощающего вибрацию МДФ, идет вместе с стыковыми швами и винтами. Он достаточно вместительный, имеет дверцы на передней и задней панели, которые уменьшают шум и предоставляют вам доступ к фрезеру с любой стороны стола. Внешний выключатель питания упрощает и повышает безопасность эксплуатации фрезера. Это очень удобно, потому что не надо возиться под столом, чтобы включить фрезер и безопаснее в аварийной ситуации.

Простые настройки ограждения становятся возможными благодаря использованию специальных профилей. Для тонкой настройки оставьте один фиксатор плотным, чтобы создать опорную точку для упора.Также предусмотрен пылесборник и Т-образная направляющая для крепления фурнитуры. Большой, простой в сборке корпус, изготовленный из поглощающего вибрацию МДФ, идет вместе с стыковыми швами и винтами. Он достаточно вместительный, имеет дверцы на передней и задней панели, которые уменьшают шум и предоставляют вам доступ к фрезеру с любой стороны стола. Внешний выключатель питания упрощает и повышает безопасность эксплуатации фрезера. Это очень удобно, потому что не надо возиться под столом, чтобы включить фрезер и безопаснее в аварийной ситуации.

Верстак для фрезера на основе письменного стола

С помощью ручного фрезера даже в домашней мастерской можно изготавливать изделия, доступные ранее только профессиональным мебельным мастерским. Стол верстак для фрезера еще больше увеличивает возможности, позволяя изготавливать сложные соединения, делать канавки, прорезать пазы, обрабатывать кромки и т. д. Сегодня на рынке представлен большой ассортимент деревообрабатывающего оборудования, хотя самостоятельно сделать простой фрезерный стол не проблема. Например, если у вас есть старый, но достаточно прочный письменный стол, его легко можно переделать в верстак для фрезера. Ниже представлена таблица, со списком деталей и материалов.

д. Сегодня на рынке представлен большой ассортимент деревообрабатывающего оборудования, хотя самостоятельно сделать простой фрезерный стол не проблема. Например, если у вас есть старый, но достаточно прочный письменный стол, его легко можно переделать в верстак для фрезера. Ниже представлена таблица, со списком деталей и материалов.

Здесь показан простой вариант, как сделать стол под фрезер своими руками. Сам столик, не проблема, вся фишка в столешнице. Основные детали, упор и монтажная пластина для фрезера. Также необходима выемка для лифта, крепить сам лифт лучше на поверхности из пластика или дерева. На столешнице крепятся профили для направляющих и принадлежностей. Вкладышей с отверстиями под фрезу нужно делать несколько, на все случаи. Устанавливаете пластину, в данном случае она закреплена саморезами, что, конечно, неудобно, лучше крепить винтами. Ползунки можно сделать из того же материала, что и пластина, в этом случае из стеклотекстолита. Вертикальный упор изготовлен из опалубочной фанеры. Устанавливаете коробку для пылесоса. Створки для упора регулируются в зависимости от фрезы, тогда зазор будет минимальным, и стружка будет хорошо вытягиваться пылесосом. С-профиль к упору сажаете на жидкие гвозди. Как то так, если вкратце. Подробней можно посмотреть на сайте, ссылка под галереей.

Вертикальный упор изготовлен из опалубочной фанеры. Устанавливаете коробку для пылесоса. Створки для упора регулируются в зависимости от фрезы, тогда зазор будет минимальным, и стружка будет хорошо вытягиваться пылесосом. С-профиль к упору сажаете на жидкие гвозди. Как то так, если вкратце. Подробней можно посмотреть на сайте, ссылка под галереей.

Источник фото oborud.jofo.me/303983.html

Стол для фрезера своими руками с чертежами

Стол для фрезера Рудольфа Баумеллера, не знаю, кто это, но столик получился красивый, сразу видно, человек неплохо поработал над дизайном. Ниже показаны чертежи с размерами в дюймах (1 дюйм 2,54 см).

Источник фото woodgears.ca/router_table/plans/printer.html

Но Рудольф не только сделал стол для фрезера, он еще и придумал специальный подъемник. Даже со всеми выдвижными ящиками, загруженными инструментами, он легко поднимается и с помощью специальных ручек может вращаться. Жалко, на сайте нет инструкции, как его изготовить, но ведь главное, это идея.

Источник фото woodgears.ca/router_table/rudolf.html

Стол для фрезера из фанеры своими руками

Если вы часто занимаетесь столярными работами, со временем у вас обязательно появится желание приобрести собственный стол для фрезера. Но не торопитесь с покупкой, можно самостоятельно сделать простую конструкцию и она будет отлично работать. Автор этого фото предлагает простой и экономный вариант маленького фрезерного стола, изготовленного из обрезков фанеры. Самый большой плюс самодельной конструкции, можно полностью настроить размеры под себя. Начните с ножек, фанерные заготовки автор скрепил винтами и склеил столярным клеем. Если необходимо, для мобильности добавьте колесики. Столешница 80 на 50 см сделана из куска клееной фанеры и покрыта толстым листом меламина. Этот материал из слоистого пластика гладкий и прочный, поэтому идеально подходит для рабочей поверхности. Правда у него есть один недостаток, при сверлении и распиле крошатся кромки, нужен специальный диск. В принципе меламин можно заменить МДФ, это тоже неплохой вариант. Сам фрезер крепится к съемной средней секции, весь процесс смотрите на пошаговых фото.

В принципе меламин можно заменить МДФ, это тоже неплохой вариант. Сам фрезер крепится к съемной средней секции, весь процесс смотрите на пошаговых фото.

Источник фото www.oneprojectcloser.com/how-to-build-a-router-table/

Самодельный фрезерный стол по дереву

Здесь предлагается стационарный вариант самодельно фрезерного стола по дереву на металлических ножках. Впрочем, главное, это рабочая поверхность, а ножки можно сделать из дерева или металла и такой высоты, какая больше вам подходит. Основное требование к столешнице, поверхность должна быть ровной и гладкой, это необходимо учитывать, когда будете подбирать материал.

Также очень важно правильно выбрать материал для монтажной пластины, с учетом, что толщина должна быть не больше 8 мм. В большинстве случаев используют металл, но подойдет и текстолит, фанера, меламин и т.п. В данном случае рабочая поверхность изготовлена из фанеры, закрепленная на металлическом каркасе. Порядок изготовления на пошаговых фото.

Портативный стол для фрезера

Фрезерный стол для ручного фрезера

Причиной, чтобы сделать фрезерный стол для ручного фрезера является то, что он превращает портативный электроинструмент в стационарный и, таким образом, расширяет его возможности. Простой, портативный стол для ручного фрезера можно сделать с небольшими затратами и без ущерба для функциональности. Подобный портативный вариант очень удобный, если вы не очень часто используете фрезер или приходится работать вне мастерской. Как изготовить эту простую конструкцию, смотрите на пошаговых фото.

Источник фото www.popularwoodworking.com/projects/100-router-table

Чертеж фрезерного стола и особенности сборки

Здесь представлен чертеж стандартного портативного стола для фрезера

Из материалов понадобится: фанера или доски, регулировочные болты с гайками, саморезы, оси для крепления фрезера, алюминиевая направляющая и металлический уголок для каркаса. Слева приведена таблица с размерами.

Чертежи деталей

Самодельный стол для ручного фрезера Калибр ФЭ-650Е

Небольшой столик высотой 35 см (45, если с угловым упором) отлично подходит для маленькой мастерской. Основной материал – ламинированная фанера. В боковом упоре предусмотрены специальные пазы, легко перемещается и фиксируется двумя барашками. Над ножками из ДСП имеется немного свободного места, этот отступ нужен, если понадобится что-то прикрепить к краю столешницы, например струбцины. Также предусмотрен эффективный забор стружки, шланг от пылесоса крепится непосредственно к коробке, где собирается стружка. При помощи специального винта можно регулировать глубину. Порядок сборки показан в галерее на пошаговых фото, есть даже фото набора фрез, если нужны подробности с комментариями автора этого стола, ссылка на сайт под галереей.

Источник фото markellov.livejournal.com/139746.html

Функциональный фрезерный стол

Этот простой и надежный столик сделан из обрезков 27мм фанеры. Каркас собран помощью конфирматов 50х7. Пластина под фрезер 350х250 толщиной 6 мм, поперечный упор использовался от циркулярной пилы. Чтобы крепить конструкцию струбцинами, в нижней части ножке предусмотрены специальные выступы. Преимущество данного стола в том, что фрезер будет крепиться к пластине со съемными кольцами-вставками под разные диаметры фрез.

Каркас собран помощью конфирматов 50х7. Пластина под фрезер 350х250 толщиной 6 мм, поперечный упор использовался от циркулярной пилы. Чтобы крепить конструкцию струбцинами, в нижней части ножке предусмотрены специальные выступы. Преимущество данного стола в том, что фрезер будет крепиться к пластине со съемными кольцами-вставками под разные диаметры фрез.

Источник фото littlehobby.livejournal.com/15082.html

Фрезерный стол своими руками с чертежамиЗдесь представлены подробные пошаговые фото с чертежами изготовления стола для фрезера своими руками. На фотографиях есть надписи с дополнительными подсказками, подробная инструкция на сайте первоисточника, ссылка под галереей. Несколько советов:

- Производя разметку деталей с помощью рулетки, легко допустить ошибку, так как часто номинальная толщина фанеры отличается от реальной.

- Если хотите добиться большей точности, используйте обрезки или сами детали в качестве шаблона.

- Чтобы ускорить склейку деталей, используйте шурупы, тогда не нужно будет ждать, пока высохнет клей, чтобы крепить следующую деталь.

Источник фото stroyboks.ru/cvoimi-rukami/mebel-dlya-masterskoy/frezernyiy-stol-svoimi-rukami.html

Стол для ручного фрезера и лобзика