Крепление к столу фрезера: Крепление фрезера к столу без пластины. Фрезерный станок по дереву своими руками — как сделать

alexxlab | 29.09.1989 | 0 | Разное

Крепление ручного фрезера к столу

Столяры относятся с уважением к своему фрезерному столу. И для этого имеется веская причина, так как такие конструкции позволяют повысить продуктивность и эффективность рабочего процесса. Сейчас не проблема отыскать подходящие модели столов для ручного фрезера, однако стоят они дорого до неприличности. А вот изготовить своими руками фрезерный станок, не тратя большие средства на фирменный стол или покупая дешевый китайский аналог и выбрасывая деньги на ветер, под силу каждому хозяйственному человеку. Для этого требуется электромотор подходящей мощности, направляющая конструкция и стол.

Содержание:

Предназначение фрезерного стола

Работа с ручным фрезером заключается в выполнении операций по передвижению машинки по жестко закрепленной поверхности обрабатываемой заготовки. Не всегда это удобно. И поэтому поступают нередко наоборот: стационарно крепится фрезер, а перемещается – заготовка. В таком случае уже говорят о конструкции, которая называется «фрезерный стол», а не только об инструменте «ручной фрезер».

Фрезерные столы довольно часто дают возможность добиться результатов, которые раньше были доступны только мебельным профессиональным мастерским, у которых имелись фрезерные станки. С их помощью аккуратно, легко и безопасно делается вырезание фигурных отверстий, прорез пазов, изготовление соединений, обработка и профилирование кромок, а также вырезание фигурных отверстий.

Большим преимуществом данной конструкции является то, что при помощи фрезерного стола для ручного фрезера можно производить обработку различных материалов, таких как дерево, ДСП, МДФ, пластмасса и т.д., в деревянных деталях делать шлицы и пазы, соединять детали на шпунтах и шипах, создавать декоративные профили и снимать фаску.

Фрезерный стол к тому же запросто можно использовать в качестве деревообрабатывающего станка. Всего лишь для этого нужно на верстаке или в стойке электродрели закрепить инструмент. Становится совсем неудивительно, что большое количество фирм утолять бросились неукротимый аппетит столяров, производя довольно широкий ассортимент фрезерных столов, а также к ним и аксессуары. Самодельные фрезерные столы, однако, порой не уступают фирменным по собственным характеристикам.

Самодельные фрезерные столы, однако, порой не уступают фирменным по собственным характеристикам.

Конструкция фрезерного стола

Можно использовать для установки ручного фрезера поверхность рабочего верстака или можно изготовить отдельный стол. Стол отличается жесткой конструкции и является хорошо устойчивым, потому что фрезерный станок при работе вызывает довольно сильную вибрацию. Надо также учитывать, что крепится фрезер снизу столешницы, и важно, чтобы не мешало ему ничего. Поэтому в этой части нет дополнительных элементов.

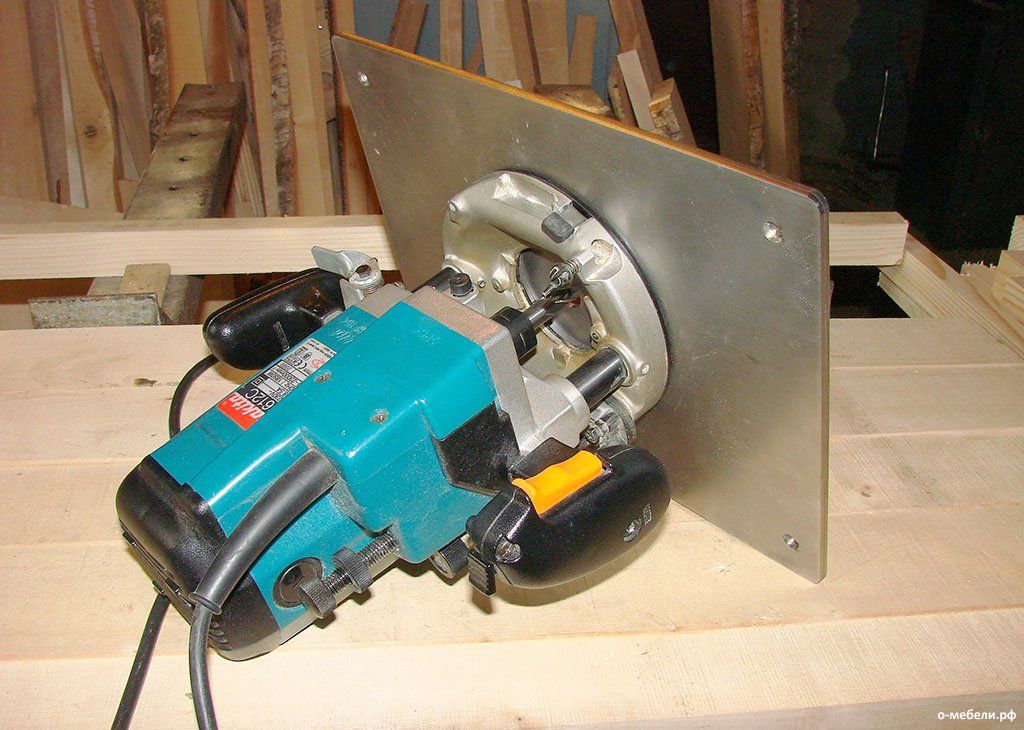

Монтажная пластина служит для крепления фрезера к столу, изготовляется она из прочных и качественных материалов. Для этого используется текстолит, металлический лист или фанера. Обычно существуют на самой подошве резьбовые соединения, для надежного крепления пластиковой кладки.

Выборка под пластину присутствует сверху столешницы, так, чтобы последняя утапливалась заподлицо. Пластину крепят саморезами, что имеют потайную головку, к столешнице. Для крепления подошвы просверливается отверстие, а также в столешнице дублируется отверстие пластины. Фрезер крепится к столу с помощью винтов с потайной головкой. В случае если отсутствуют отверстия в подошве для крепления пластины, они самостоятельно просверливаются, а также могут использоваться прижимы.

Для крепления подошвы просверливается отверстие, а также в столешнице дублируется отверстие пластины. Фрезер крепится к столу с помощью винтов с потайной головкой. В случае если отсутствуют отверстия в подошве для крепления пластины, они самостоятельно просверливаются, а также могут использоваться прижимы.

Закреплена на столе кнопка, которая используется для удобства включения фрезера, также возможно установить в целях своей безопасности аварийную кнопку-грибок. Для более комфортной работы и фиксации более крупных заготовок стол под ручной фрезер может быть оборудован верхними прижимными устройствами. Также для удобства измерения принято закреплять линейку.

Начало работы

Лучше всего начать процесс изготовления конструкции для ручного фрезера с определения в мастерской места будущего стола. Ясное представление должно быть, прежде всего, о том, какой вам требуется фрезерный стол: являющейся боковым расширением стола пильного (агрегатный), настольный (портативный) или отдельный (стационарный).

Если работать приходится, используя фрезерный стол лишь иногда, или вне мастерской, нужно подумать о портативном варианте, его можно для экономии места повесить на стену или убрать. Если достаточно места, то максимум удобства обеспечит отдельно стоящий фрезерный стол, его можно поставить на колеса и потом располагать, где удобно. Портативный или отдельно стоящий фрезерный стол настроить можно на выполнение операции и на время оставить, и он при этом не будет мешать другим инструментам, устройствам и станкам.

Можно в качестве простого устройства соорудить невысокую конструкцию, которую можно располагать на обычном столе. Взять можно лист ДСП и на нем закрепить направляющую. Согласно чертежам стола для ручного фрезера, может она представлять собой обычный кусок доски не очень большой толщины. Дальше необходимо закрепить ее на болтовые соединения.

Для этого нужно взять две струбцины. Проделать необходимо далее отверстие для фрезы. На этом все. Если фрезерный станок для вас является основным инструментом, то значит нужно изготовить основательный и удобный фрезерный стол, за ним ведь много времени придется проводить.

Станина и столешница

Станина любого фрезерного стола является стационарной частью, то есть представляет собой каркас на опорах, который имеет столешницу сверху. Из чего делать каркас, существенного значения не имеет: сварная стальная конструкция, МДФ, ДСП, дерево. Основной и главной задачей является обеспечить его устойчивость и жесткость в процессе работы. Также размеры станины не критичны, и выбираться должны в зависимости от габаритов обрабатываемых деталей.

Чтобы не запинался ногами оператор станка за части конструкции, нужно нижнюю часть станины углубить (как цоколь у мебели) миллиметров на 100-200 относительно переднего свеса используемой столешницы. Для обработки дверных накладок и торцов заготовок фасадов для станины самодельного стола для ручного фрезера можно посоветовать следующие размеры в миллиметрах: высота – 900, глубина – 500, ширина – 1500.

Важным параметром, пожалуй, есть высота, она должна быть в диапазоне 850-900 миллиметров, так как такая высота оптимальна для работы стоя. Довольно хорошо, когда у станины имеются регулируемые опоры, при помощи таких опор можно компенсировать неровности пола, а также при необходимости изменить высоту стола.

Довольно хорошо, когда у станины имеются регулируемые опоры, при помощи таких опор можно компенсировать неровности пола, а также при необходимости изменить высоту стола.

Недорогим и хорошим вариантом столешницы для фрезерного стола, сделанного своими руками, является кухонная обычная столешница на основе ДСП толщиной 26 или 36 миллиметров, которая покрыта износостойким пластиком. Хорошо скользит заготовка по поверхности твердого пластика, весьма удобна стандартная глубина столешницы для кухни 600 миллиметров в эксплуатации, а ДСП довольно хорошо гасит вибрации. Для столешницы, в крайнем случае, подойдут плиты МДФ или ЛДСП (ДСП) от 16 миллиметров.

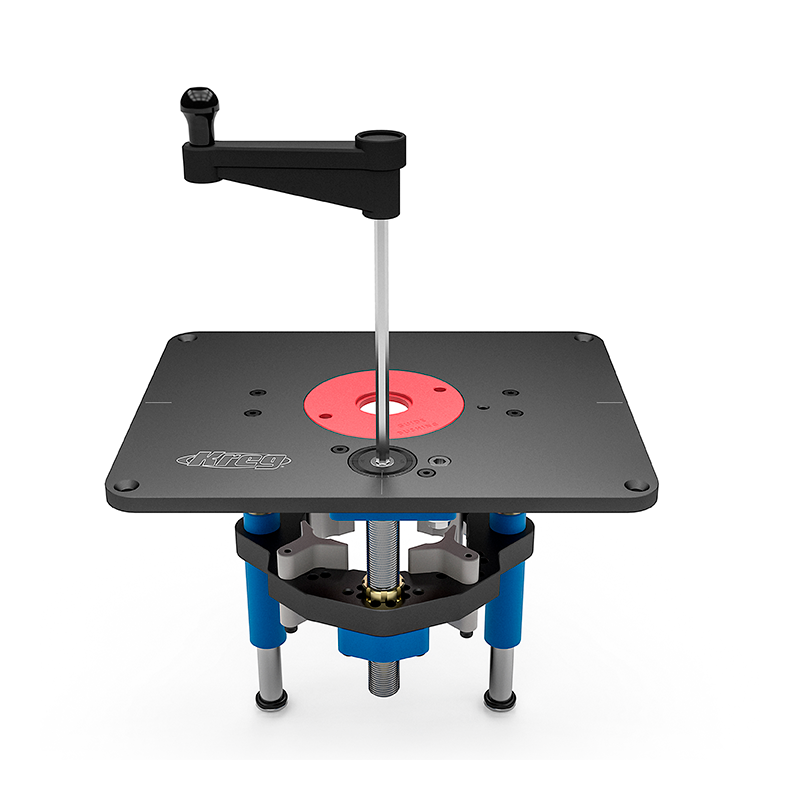

Монтажная пластина стола

Из-за довольно большой толщины столешницы кухонной (как минимум 26 миллиметров), и чтобы сохранить всю амплитуду вылета фрезы, конструкцией фрезера предусмотрено применение монтажной пластины вблизи места, где крепится к столу подошва фрезера. Эта деталь при малой толщине отличается довольно высокой прочностью.

Пластину часто изготавливают из металла, но в обработке все же более удобным и не уступающим по прочности является стеклотекстолит (текстолит). Монтажная пластина из текстолита представляет собой прямоугольную деталь толщиной 4-8 миллиметров, со стороной 150-300 миллиметров, у которой в центре делается отверстие с таким же диаметром, как и отверстие в подошве фрезера.

В подошве фрезера обычно имеются штатные резьбовые отверстия, которые предназначены для крепления пластиковой накладки. Путем их выполняется крепление к монтажной пластине фрезера. Если вдруг нет отверстий, нужно эти отверстия изготовить самостоятельно, или фрезер закрепить другим способом, к примеру, при помощи скоб-прижимов из металла. Нужно для крепления пластины на столешнице просверлить ближе к углам пластины четыре отверстия.

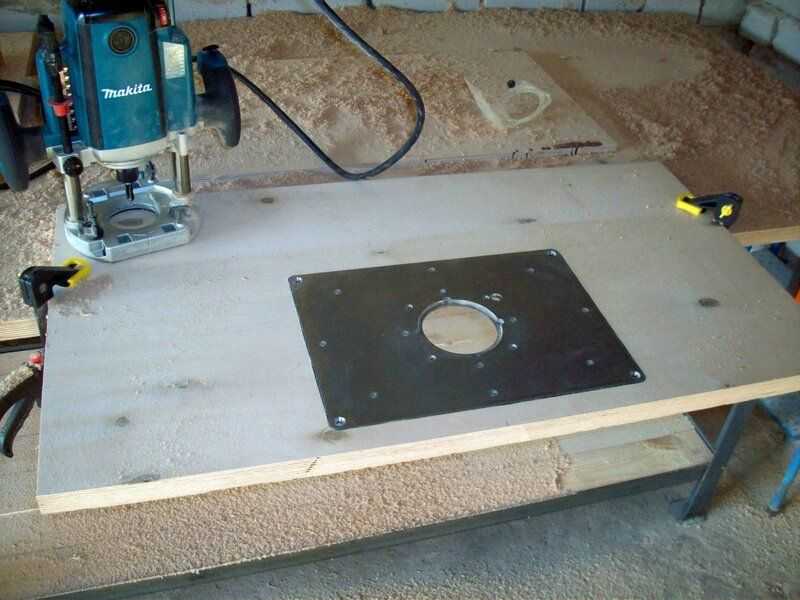

Сборка фрезерного стола

Первым делом временно к готовой станине крепят столешницу, как показано на видео о столах для ручного фрезера. На выверенное заранее место на столешнице кладут монтажную пластину, и ее точное местоположение отмечают карандашом по контуру. При помощи ручного фрезера с небольшим диаметром фрезы 6-10 миллиметров в столешнице выбирают для монтажной пластины посадочное место, такое, чтобы легла она заподлицо, то есть идеально с верхней поверхностью столешницы.

При помощи ручного фрезера с небольшим диаметром фрезы 6-10 миллиметров в столешнице выбирают для монтажной пластины посадочное место, такое, чтобы легла она заподлицо, то есть идеально с верхней поверхностью столешницы.

Также надо не забывать, что посадочное место нашей пластины иметь будет не прямые углы, а скругленные, значит, нужно будет с помощью напильника скруглить углы таким же радиусом текстолитовой монтажной пластины. После того, как присадили монтажную пластину, нужно фрезером с прямой фрезой большей толщины, чем столешница, произвести сквозное фрезерование в столешнице отверстия по форме данной подошвы фрезера.

Особой точности такая операция не требует. Но нужно быть готовым к дополнительной выборке снизу столешницы материала, к примеру, для кожуха пылеуловителя и разных других приспособлений.

Теперь все осталось соединить вместе. Фрезер заводим снизу, прикручивая к пластине его, а далее с помощью саморезов крепим пластину к столешнице. Смотрим за тем, чтобы были надежно утоплены шляпки элементов крепления, и цепляться они не должны за заготовку при скольжении её по столешнице. Окончательно столешницу прикручиваем к станине.

Окончательно столешницу прикручиваем к станине.

Верхний прижим

Для дополнительной безопасности и удобства можно оснастить конструкцию, согласно чертежам стола под ручной фрезер, верхним прижимным устройством, изготовленным на основе ролика. Это особенно необходимо при работе с габаритными заготовками, к примеру, такими как дверные накладки. Очень проста конструкция прижима.

Шариковый подшипник подходящих размеров, например, может служить роликом. Монтируют подшипник в удерживающее устройство, его жестко можно зафиксировать от поверхности столешницы на нужном расстоянии. Этим самым обеспечен будет постоянно плотный прижим заготовки к столешницы при прохождении под роликом заготовки.

Привод для самодельного станка

Если вы собрались проектировать простой самодельный фрезерный станок, вы должны свое внимание обратить на электропривод. Важным фактором является его мощность. Для станка с неглубокой выборкой деревянных заготовок может даже подойти мотор с мощностью 500 Ватт. Все-таки такой станок часто будет глохнуть, поэтому не оправдает он ни времени, ни средств, сэкономленных на покупку маломощного двигателя.

Все-таки такой станок часто будет глохнуть, поэтому не оправдает он ни времени, ни средств, сэкономленных на покупку маломощного двигателя.

Благодаря наблюдениям видно, что оптимальным вариантом является мотор с мощностью от 1100 Вт. Мотор мощностью 1-2 киловатта позволит в обычном режиме делать обработку древесины, а также применять любой тип фрез. Сюда подойдут электромоторы как стационарные, так и приводы ручных электроинструментов, таких как ручные фрезы, дрель, болгарка.

Еще одним немаловажным фактором является оборотистость. Чем больше количество оборотов, тем равномернее и чище будет рез. Если рассчитан двигатель на обычную бытовую сеть 220 вольт, то проблем с подключением не будет. А вот уже трехфазный асинхронный двигатель подключать нужно по специальной схеме – звезда-треугольник, гарантирующая максимально возможную выдачу в этой ситуации, а также плавный запуск. Если в однофазную сеть подключить трехфазный электромотор, то будет теряться КПД в размере 30 – 50%.

Если в однофазную сеть подключить трехфазный электромотор, то будет теряться КПД в размере 30 – 50%.

Вопросы безопасности

После изготовления стола для ручного фрезера нужно сказать в заключение о главном, то есть о безопасности. Рекомендуем настоятельно для фрезы изготовить защитный экран по типу образцов для промышленных фрезерных столов. Нужно также станок оснастить так называемым «грибком», то есть кнопкой экстренной остановки, разместив, эту кнопку в легкодоступном месте, а также исключить случайное нажатие кнопки запуска.

После этого рекомендуется сделать подсветку рабочей зоны, так как вокруг фрезы самое опасное место. Есть смысл при довольно частой смене уровня высоты вылета фрезы подумать над автоматическим или ручным устройством опускания и подъема фрезера. Конструкцию самодельного фрезерного станка совершенствовать можно много и долго в зависимости от решаемых задач и фантазии конструктора.

Человек, который любит творить и делать различные вещи самостоятельно, получит огромное удовольствие от создания фрезерного стола. Это довольно непростое, но увлекательное дело. Сделать стол для фрезера своими руками — значит получить конструкцию, которая стоит намного меньше сделанной на заводе. При производстве фрезерного стола нужно обязательно соблюдать технику безопасности.

Это довольно непростое, но увлекательное дело. Сделать стол для фрезера своими руками — значит получить конструкцию, которая стоит намного меньше сделанной на заводе. При производстве фрезерного стола нужно обязательно соблюдать технику безопасности.

Фрезерный стол предназначен для обработки материалов, вырезания фигурных отверстий, изготовления соединений. Стол, сделанный своими руками выйдет экономичней и намного удобней, нежели покупной.

Работа, при которой необходимо выполнить фрезерование, всегда связана с движением инструмента по поверхности жестко закрепленной заготовки. Однако когда нужно выполнить фрезерование детали с маленькими габаритами, появляются некоторые сложности. Чтобы разрешить такую проблему, можно сделать стол для фрезера своими руками. В данном случае инструмент будет иметь стационарное крепление, перемещаться должна сама заготовка. В результате можно будет быстро проводить торцевую обработку и удалять свесы.

Стандартный фрезерный стол

Схема монтажа фрезера к столешнице.

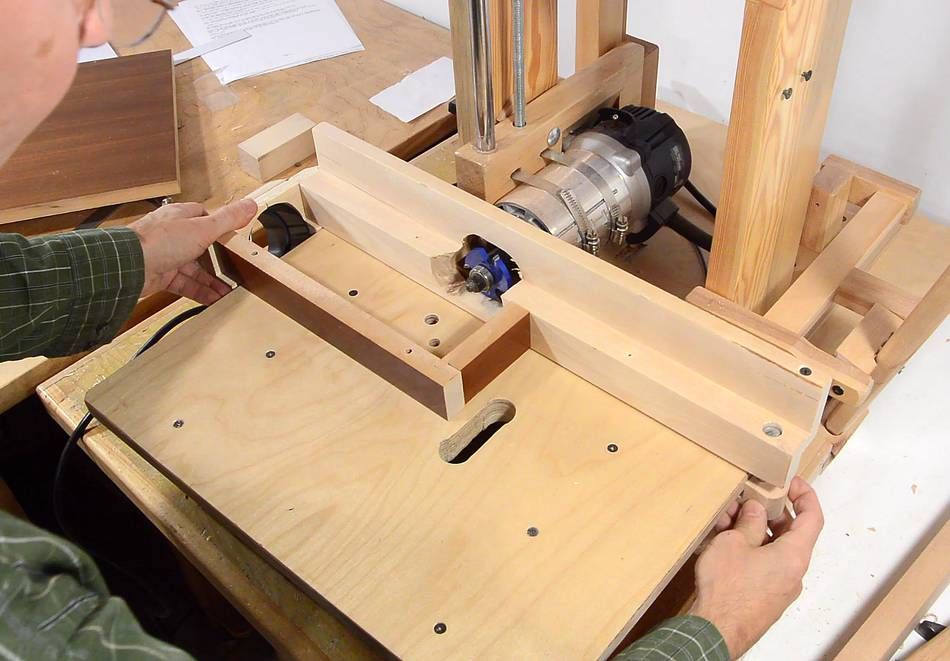

Простейшим способом создания стола для фрезера считается монтаж фрезера прямо к столешнице. Крепление происходит через просверленное отверстие. Подобная установка показала себя положительно в работе. В данном случае фрезер располагается под углом в 90° к столешнице, он жестко закреплен к столу, что гасит излишнюю вибрацию.

Подобная установка считается самой лучшей, если фрезер обладает прочной основой, если у него есть возможность регулирования погружения инструмента. Основа фрезера должна быть закреплена на столешнице, чтобы было можно опускать фрезу на требуемую глубину. Такой способ монтажа имеет некоторые недостатки, которые нужно иметь в виду.

Во-первых, толщина столешницы влияет на рабочий диапазон инструмента, она позволяет работать с фрезами, имеющими длинные хвостовики.

Во-вторых, выполнение работ ограничено единственным диаметром отверстия для крепления фрезы.

И последнее, если имеется один фрезер, его постоянная установка и снятие, смена фрезы, регулирование высоты очень неудобно.

Производство станины

Схема изготовления станины для фрезерного стола.

Под станиной понимается основная деталь, без которой не обходится ни один стол для фрезера. Чтобы ее сделать, подойдут самые разные материалы. Можно применить металлические профили, плиты МДФ, дерево и прочее.

Пожалуй, самым лучшим вариантом будет применение металлического профиля. Имеющиеся стыковые соединения во время сборки крепятся только болтами. Сварочные работы исключаются. Конструкция получит высокую надежность, она будет технологична и легко собираема.

Габариты станины не имеют фиксированных размеров, они подбираются каждым умельцем сугубо индивидуально. Основным критерием будут размеры деталей, которые приходится обрабатывать. Для безошибочного определения размеров станины лучше всего сделать небольшой эскиз.

Для того чтобы было удобно работать, каркас нужно углубить в пол примерно на 15 см. Важнейшим параметром стола является его высота. Оптимальным будет 1 м. Чтобы получить максимум удобств, стоит стол для фрезера снабдить регулируемыми опорами.

Устройство крышки

Схема изготовления крышки для фрезерного стола.

Лучше всего для этой детали подходит кухонная столешница, сделанная из ДСП, имеющая толщину, равную 40 мм. Этот материал прекрасно гасит вибрацию, он имеет твердую, абсолютно гладкую поверхность, по которой прекрасно двигается заготовка.

Для производства крышки подойдет также и современный фенольный пластик высокой твердости. Он обладает абсолютно ровной поверхностью, не боится влаги. Пластик не вызывает сложностей при обработке, что дает возможность изготовить пазы, куда будут устанавливаться алюминиевые профили и упоры. Единственным недостатком является его высокая стоимость.

Чтобы получить столы для фрезера более надежными для длительной эксплуатации, можно изготовить алюминиевую столешницу. Этот материал никогда не коррозирует, он имеет небольшой вес. Но перед изготовлением алюминий нужно плакировать, чтобы на заготовках не оставалось грязных следов.

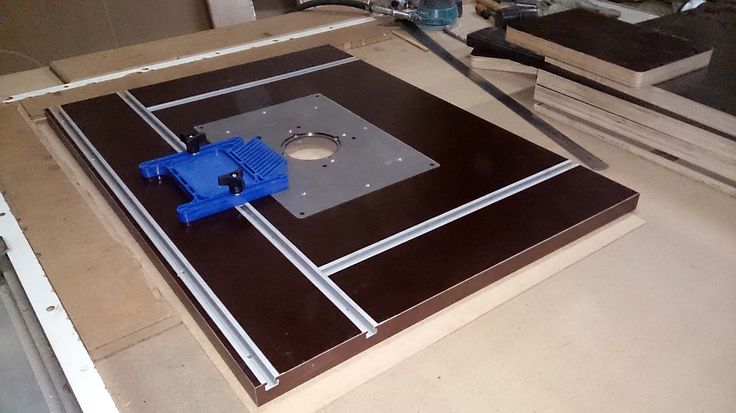

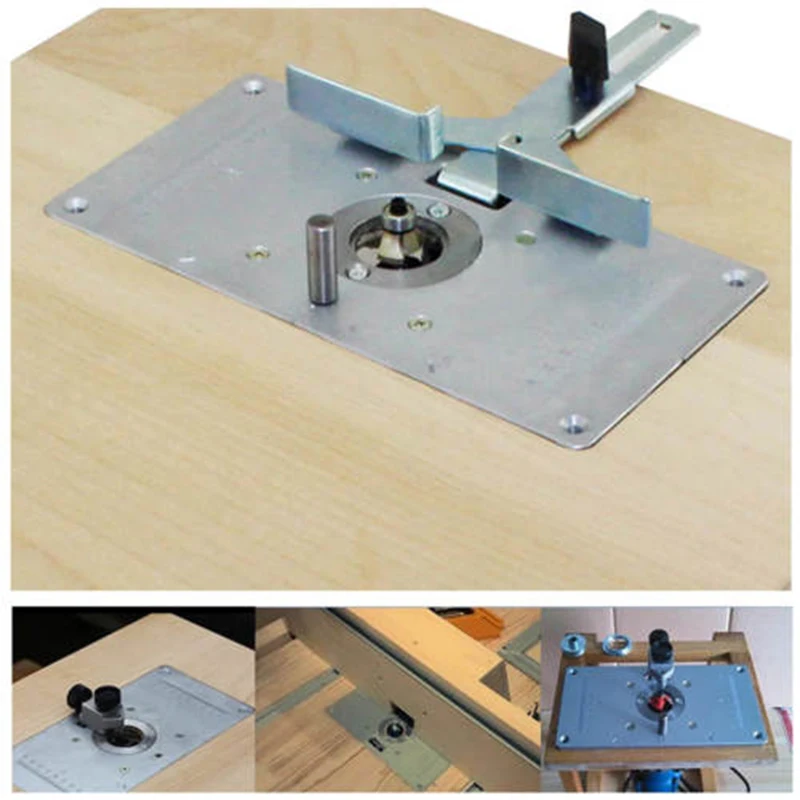

Пластины для установки фрезера в стол

Чертеж пластины для установки фрезера к столу.

Столы для фрезера имеют пластины, необходимые для установки прямо в стол. Этот способ имеет несколько преимуществ.

Благодаря тому, что пластина имеют толщину не более 10 мм, появляется возможность без труда достать фрезер, чтобы провести замену фрезы.

Можно применять дополнительные пластины-вставки, чтобы была возможность пользоваться разными диаметрами фрез. Такая пластина-вставка может стать опорной плитой при операции фрезерования поверхностей на деталях больших габаритов. Пластина придает фрезеру повышенную устойчивость, применение пластин помогает проводить фрезерование широких пазов деталей.

Выполнить вставку пластины довольно сложно. Требуется сначала просверлить в столе посадочное отверстие, чтобы получить плотную посадку для последующей вставки пластины. В том случае когда имеются большие зазоры, возникает усиленная вибрация. При отсутствии у пластины надежного плотного крепления со столом не будет выдерживаться точность фрезерования. Слишком большое отверстие, просверленное в столешнице изготавливаемого фрезерного стола, приведет к ее ослаблению. Поэтому при расчете диаметра отверстия нужно позаботиться о том, чтобы создать усиление столешницы. Имеет большое значение, чтобы столешница со вставкой были сделаны заподлицо. Справиться с такой проблемой помогут дополнительные прокладки, шайбы и так далее.

Поэтому при расчете диаметра отверстия нужно позаботиться о том, чтобы создать усиление столешницы. Имеет большое значение, чтобы столешница со вставкой были сделаны заподлицо. Справиться с такой проблемой помогут дополнительные прокладки, шайбы и так далее.

Зажимные приспособления и лифт

Схема лифта для фрезера.

Столы для фрезера можно также изготавливать, пользуясь зажимными приспособлениями. Фрезер устанавливается в столешницу, с неглубоким просверленным отверстием. Диаметр отверстия равен габариту основанию фрезера. Сам фрезер крепится в трех зажимных приспособлениях.

Преимуществом подобного метода считается быстрая сборка и разборка фрезера. Однако существует и несколько недостатков. Прежде всего, это связано с ограниченным диаметром отверстия для инструмента, поэтому приходится пользоваться только фрезами конкретного размера. Необходимо все время заглядывать под стол, когда выполняется установка фрезера на определенную высоту.

Дополнительным элементом, который требуется фрезерному столу, считается универсальная пластина.

Эта деталь применяется всеми фрезерами, снабженными встроенным лифтом. Главным преимуществом такого фрезера является механизированный лифт. В результате имеется возможность проводить регулировку высоты инструмента над главной поверхностью стола. Можно даже поднимать двигатель, чтобы провести замену фрезы.

Прежде чем приобрести такую пластину, важно знать несколько нюансов. Прежде всего, установленный лифт станет помехой для установки и снятия фрезера. Лифт — это всегда добавочный вес. Очень дорого стоит лифтовой подъемник, однако с ним будет обеспечено более точное изготовление деталей.

Различные конструкции

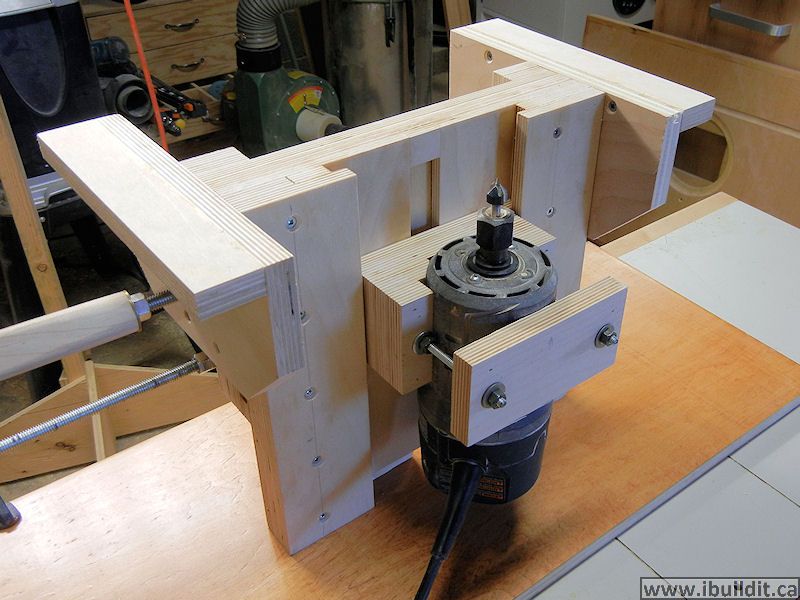

Наиболее легким фрезерным столом считается конструкция из листа ДСП, в котором имеется отверстие для инструмента. К столу монтируется деревянная направляющая, крепящаяся обычными струбцинами. Подобную конструкцию легко смонтировать на столе, установить между табуретками и так далее.

Фрезерные столы умельцы изготавливают из обыкновенной 15 мм фанеры. Стол состоит из нескольких частей. Нужна крышка, пара стенок, несколько опорных брусков (обычно четыре), один длинный брусок, необходимый для крепления фрезерного стола прямо к верстаку. В случае с обыкновенным столом нужно заранее в стенках выдолбить пазы, чтобы устанавливать струбцины.

Стол состоит из нескольких частей. Нужна крышка, пара стенок, несколько опорных брусков (обычно четыре), один длинный брусок, необходимый для крепления фрезерного стола прямо к верстаку. В случае с обыкновенным столом нужно заранее в стенках выдолбить пазы, чтобы устанавливать струбцины.

Для фрезы в крышке стола имеется специальная ниша. Ее изготавливают в форме полукруга. Данный паз легко сделать маленькой ножовкой. Просверливают отверстия, куда будут входить крепежные винты, а также передвижной упор, смонтированный на столе, его крепят болтами.

Современный ассортимент обрабатывающего электроинструмента удовлетворит потребности любого мастера. При этом всегда можно превратить ручной инструмент в стационарный станок.

Самый востребованный инструмент мастера по дереву – безусловно, фрезер. Ручным фрезером можно проделать большинство работ, но когда обрабатываются заготовки большого размера – возникают технические сложности.

Покупка фрезерного станка для домашнего использования слишком затратное мероприятие, поэтому мастера обычно изготавливают стол для фрезера на основе ручного инструмента. Это позволяет манипулировать обрабатываемой заготовкой, в то время, когда сам фрезер жестко зафиксирован на столешнице. Электроинструмент крепится снизу, фреза выступает над уровнем стола.

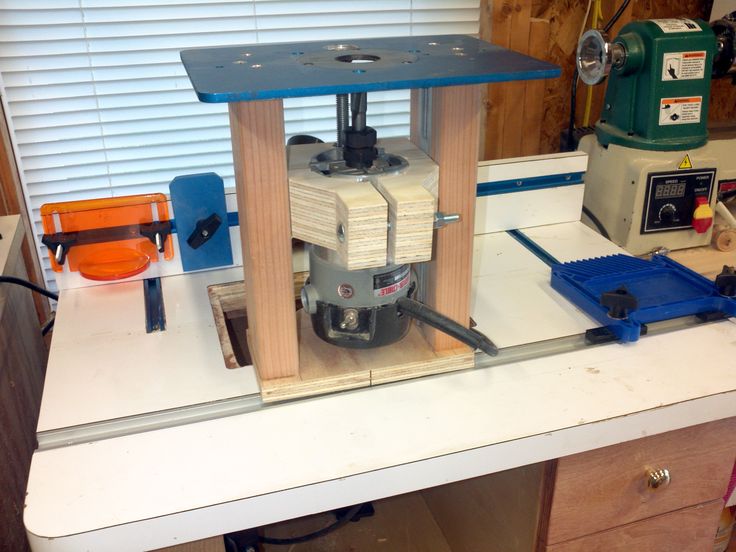

Самодельный фрезерный стол своими руками из деревянных брусков

Как правильно сделать стол для ручного фрезера

Главное условие – массивная конструкция, которая будет надежной при вибрациях и выдержит вес заготовки любого размера.

Столешница должна быть выполнена из гладкого износоустойчивого материала, например – покрытие для кухонных рабочих поверхностей. Ножки и раму стола можно выполнить из бруса толщиной не менее 40 мм, или из фанеры 10-12 мм. Пространство под столешницей должно обеспечивать легкий доступ к фрезеру для обслуживания и смены фрезы. Либо верхняя часть делается откидной, как рояльная крышка.

Поскольку самодельный фрезерный стол является ответственным оборудованием – перед началом работ необходимо нарисовать подробный чертеж.

- Кнопка пуска фрезера делается выносной. Желательно закрыть ее крышкой, для предотвращения самопроизвольного включения. А вот кнопка экстренного обесточивания напротив, должна быть легкодоступной;

- Фрезу желательно закрыть автоматическим откидным щитком, как на циркулярных пилах;

- Вокруг стола не должно быть никаких предметов, выступающих частей интерьера, ступеней и проводов. Во время работы можно споткнуться и получить травму;

- Электропроводка укладывается в гофру, и надежно крепится на внутренней поверхности стола;

- Замена фрез производится только на обесточенном электроприборе, с полным отсоединением от сети;

- Желательно предусмотреть возможность удаления стружки из рабочей зоны.

Помимо засорения рабочего места, опилки могут попасть в вентиляцию фрезера (поскольку он находится под столом) или между столешницей и заготовкой. Это может привести к проскальзыванию обрабатываемой детали.

Это может привести к проскальзыванию обрабатываемой детали.

Как установить в стол пластину для фрезера

Самой ответственной частью конструкции, влияющей на качество работ – является пластина (или подошва) ручного фрезера. Поскольку при установке в стол, она больше не является опорным узлом, необходимо продумать надежное крепление и управляемое перемещение фрезы по вертикали.

Крепление электроинструмента к пластине вместо стола позволяет легко демонтировать его для обслуживания или смены насадок.

Что необходимо предусмотреть при изготовлении пластины:

- Пластина не должна провисать под тяжестью фрезера, это может произойти со временем;

- Отверстие должно быть немногим больше диаметра фрезы. Если предполагается работа со сменными насадками – необходимо предусмотреть сменные вкладыши, укладываемые заподлицо с основной пластиной;

- Все крепежные винты с потайными головками должны быть на уровне поверхности, утапливание может привести к зацепам обрабатываемой детали;

- После сборки вместе с фрезером и крепежом, пластину необходимо отполировать.

Оптимальный вариант – сэндвичевая конструкция.

Пластина для крепления фрезера

Изготовить ее можно из прокатной стали или алюминия. Берем один лист толщиной 3-4 мм, и вырезаем из него обе пластины, на одной отверстие 90 мм, на другой соосно 100 мм с проушинами. Листы скрепляются между собой винтами. После окончательной сборки в пластинах сверлятся отверстия для крепления подошвы фрезера.

Из той же заготовки вырезаем вкладыши.

Образец вкладыша для крепления фрезера к столу

Крепить можно винтами впотай или неодимовыми магнитами (вариант подходит для стальных вкладышей). В центре вкладышей сверлим отверстия (строго по центру!) для различных диаметров фрез или копировальных втулок.

Копировальная втулка должна плотно входить в диаметр отверстия вкладыша

Затем в середине стола тем же ручным фрезером выбирается ниша для установки пластины. Если не удалось правильно выбрать глубину – можно использовать тонкие прокладки по всей плоскости пластины. Ими также можно регулировать со временем просевшую пластину.

Ими также можно регулировать со временем просевшую пластину.

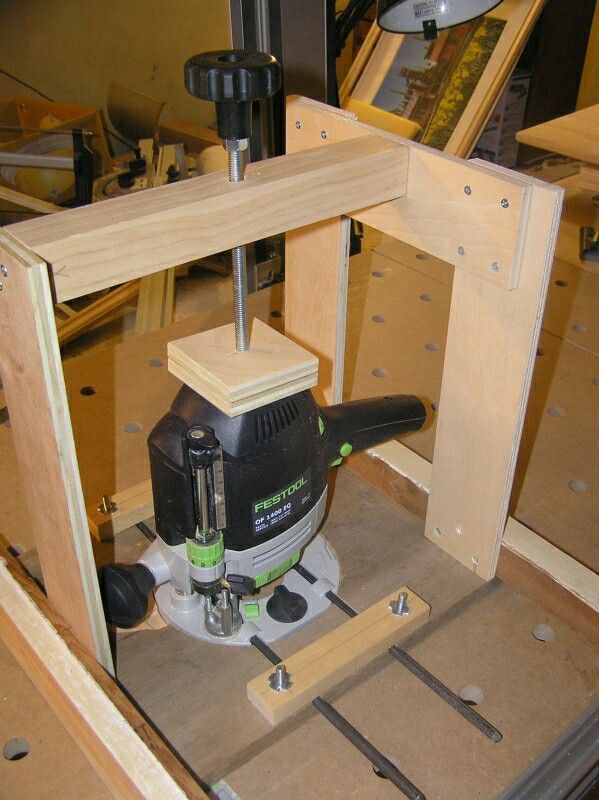

Следующий этап изготовления стола – лифт для фрезера

Если вы планируете делать лишь простое торцевание или сквозные пазы – фрезер можно закрепить жестко, и при необходимости регулировать высоту фрезы при помощи прокладок между плитой и башмаком. Для полноценной работы вам понадобится лифт.

Конструкций самодельных механизмов подъема фрезера под столом придумано множество. Остановимся на самых эффективных и надежных.

- Винтовая конструкция (конструкция с маховиком)

На выверенном расстоянии от рабочей столешницы устанавливается опорная пластина (например, из толстой фанеры), в которой строго по центральной оси фрезера крепится опорная гайка. По этой гайке перемещается винтовая шпилька с жестко закрепленным маховиком. Маховик должен быть достаточно большого диаметра, а резьба по возможности с малым шагом. Тогда можно добиться высокой точности калибровки выхода фрезы. Для того чтобы при вибрации настройка высоты не сбивалась – надо предусмотреть стопор маховика.В качестве готового решения такого типа можно использовать заднюю бабку от списанного токарного станка, которую можно за небольшие деньги приобрести на ликвидированном заводе или в механическом цехе.

Тогда можно добиться высокой точности калибровки выхода фрезы. Для того чтобы при вибрации настройка высоты не сбивалась – надо предусмотреть стопор маховика.В качестве готового решения такого типа можно использовать заднюю бабку от списанного токарного станка, которую можно за небольшие деньги приобрести на ликвидированном заводе или в механическом цехе.

- Использование автомобильного домкрата

Домкратом поджимаем фрезер к столу

- Такой подъемный механизм гораздо более универсален и надежен. Приобрести домкрат необходимого размера можно на авторынке. Опорный элемент получается компактным, изготовить его можно буквально из подручных материалов. Однако, необходимо помнить о надежности – выпавший из «гнезда» работающий фрезер может наделать немало бед. Поэтому направляющие электроинструмента обязательно оснащаются стопорными приспособлениями.

Направляющие для упорных приспособлений

Так же, как и при использовании ручного фрезера – для самодельного станка потребуется дополнительное оборудование. Параллельный упор, направляющая шина, аналог циркуля и пр. Все эти приспособления можно крепить струбцинами, или использовать специальный профиль с «Т» образным вырезом. Обычно при создании самодельных фрезерных столов своими руками применяется комплексный подход к изготовлению крепежа для дополнительного оборудования.

Параллельный упор, направляющая шина, аналог циркуля и пр. Все эти приспособления можно крепить струбцинами, или использовать специальный профиль с «Т» образным вырезом. Обычно при создании самодельных фрезерных столов своими руками применяется комплексный подход к изготовлению крепежа для дополнительного оборудования.

Если вы имеете опыт работы с ручным фрезером – не составит большого труда самостоятельно разработать все необходимые приспособления, специализированные именно под ваши задачи.

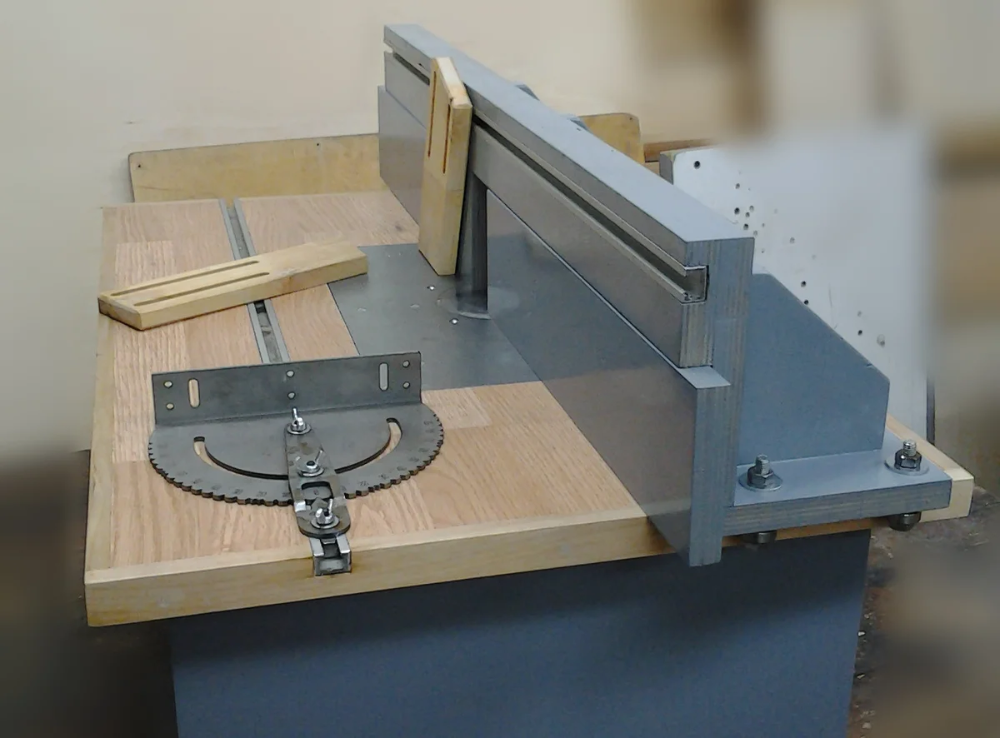

Универсальный стол для фрезера и циркулярки

Поскольку стол не обязательно должен быть узкопрофильным – можно использовать его для смежных работ. Например – изготовить пластину под ручную циркулярную (дисковую) пилу. Демонтируется фрезер, на его место ставится циркулярка, и вы получаете универсальный деревообрабатывающий станок. При этом вы экономите время, материалы и место в рабочей зоне. Не забываем о том, что помимо стационарных распиловочного и фрезерного станка, вы по-прежнему можете пользоваться ручными фрезером и циркуляркой, просто демонтировав их со стола.

Преимущество такого решения в том, что при работе с дисковой пилой вы можете использовать основные приспособления для фрезера – направляющую и параллельный упор.

Подведем итог. Все вышеперечисленное осуществимо при наличии элементарных слесарных навыков и подходящего инструмента. Финансовые затраты вы регулируете самостоятельно.

Если остались вопросы по изготовлению фрезерных столов своими руками, то посмотрите видео, в котором мастер подробно рассказывает как сделать простой удобный фрезерный стол в домашних условиях.

Пластина Kreg без отверстий для крепления фрезера во фрезерный стол с 3-мя кольцами Kreg PRS4038

Каталог

- Новинки

- Выбор Мастеров

- Все производители

- ПЕТРОГРАДЪ

- Artline

- Bessey

- Borma

- CMT

- DICK / Dictum

- DIMAR / W.

P.W

P.W - INCRA

- Festool

- Дрели, Шуруповерты, Перфораторы Festool

- Погружные пилы TS Festool

- Фрезеры Festool

- JET

- Gresson

- Gyokucho

- Knipex

- Kreg

- Kutzall

- Miki Tool

- MILWAUKEE

- Акционные наборы MILWAUKEE

- Дрели и шуруповерты MILWAUKEE

- Винтоверты MILWAUKEE

- Гайковерты MILWAUKEE

- Перфораторы MILWAUKEE

- Циркулярные пилы MILWAUKEE

- Сабельные пилы MILWAUKEE

- УШМ / Болгарки MILWAUKEE

- Mirka

- Narex

- Osmo

- Piher

- Powermatic

- PROFI&HOBBY

- Silky

- Shinwa

- Shogun

- Star-M

- SUNMIGHT

- Swanson

- TAJIMA

- TITEBOND

- TOOLLBOX

- Triton

- Veritas

- VIRUTEX

- Wera

- Wolfcraft

- Показать еще бренды.

..

..- ALTAX

- BAHCO

- Crown

- DE-TERO

- DMT

- EHOMA

- GOOD HAND

- HEYCO

- iGaging

- King Arthurs Tools

- Knew Concept

- Kutzall

- KRAUSE

- Leigh

- Manpa

- Men at Work

- Micro jig

- Minwax

- Neureiter

- Oire

- OSBORN

- Pegas

- PINIE

- Plano

- Robert Sorby

- STABILA

- Starmix

- Starrett

- Thomas Flinn

- Tojiro

- TRUPER

- Woodwork

- York

- Zetsaw

- Брюкшен

- Остальные

- Все инструменты

- Электроинструменты

- Наборы электроинструментов

- Дрели / Шуруповерты

- Винтоверты

- Гайковерты

- Перфораторы

- Пилы

- Аккумуляторные пилы

- Погружные пилы

- Торцовочные пилы

- Дисковые пилы

- Монтажные пилы

- Сабельные пилы

- Лобзики

- Аккумуляторные лобзики

- Сетевые лобзики

- Фрезеры ручные

- Универсальные / вертикальные фрезеры

- Кромочные фрезеры

- Комбинированные фрезеры

- Дюбельные фрезеры

- Фрезеры для фрезерного стола

- Аккумуляторные фрезеры

- Шлифмашинки

- Аккумуляторные шлифмашины

- Эксцентриковые / орбитальные машины

- Ротационные машинки

- Ленточные машины

- Дельтавидные машинки / утюжки

- Углошлифовальные машины

- Прямые шлифмашины

- Зачистные шлифмашины

- Шлифмашинки по дереву

- Шлифмашины для стен и потолков

- Шлифмашинки для авто ремонта

- Полировальные машинки

- Болгарки / УШМ

- Электрорубанки

- Гриндеры и граверы

- Нейлеры / гвоздезабиватели

- Многофункциональные инструменты / мультитулы

- Перемешиватели / миксеры

- Оснастка / аксессуары

- Оснастка для дрелей / шуруповертов

- Оснастка для перфораторов

- Оснастка для пил

- Оснастка для лобзиков

- Оснастка для фрезеров

- Оснастка для шлифмашин

- Оснастка для полировальных машин

- Оснастка для болгарки / УШМ

- Оснастка для электрорубанков

- Оснастка для гриндеров / граверов

- Оснастка для мультитулов

- Оснастка для перемешивателей

- Аккумуляторные инструменты

- Столярные ручные инструменты

- Наборы столярных инструментов

- Пилы и ножовки

- Японские пилы

- Классические ножовки

- Обушковые пилы

- Безобушковые пилы

- Пилы продольного пиления (Rip Cut)

- Пилы поперечного пиления (Cross Cut)

- Гибкие пилы для пробок

- Складные пилы по дереву

- Полотна для пил

- Стамески и долота

- Рубанки

- Классические рубанки

- Фуганки и полуфуганки

- Торцевые рубанки

- Зензубели

- Фальцгобели

- Грунтубели

- Калевки

- Японские рубанки

- Металлические рубанки

- Деревянные рубанки

- Аксессуары для рубанков

- Цикли и скобели

- Стружки

- Лобзики ручные

- Токарные резцы

- Резцы по дереву

- Киянки

- Шлифки / шлифовальные блоки

- Ручные дрели / Коловороты / Буравчики

- Кондукторы

- Пробочники

- Винтельмы

- Стусла

- Рашпили и рифели

- Аксессуары

- Измерительные и разметочные инструменты

- Угольники

- Линейки

- Рейсмусы

- Уровни

- Рулетки

- Угломеры и малки

- Штангенциркули

- Нивелиры и дальномеры

- Влагомеры

- Циркули и кронциркули

- Ножи разметочные

- Карандаши и маркеры

- Ленты со шкалой

- Отбивки

- Кернеры

- Шила

- Ручные инструменты плотника

- Топоры и тесла

- Скобели

- Плотницкие черты

- Плотницкие угольники

- Плотницкие стамески

- Гвоздодеры

- Слесарно-монтажные инструменты

- Ключи и трещетки

- Клещи

- Пассатижи и плоскогубцы

- Длинногубцы / Круглогубцы

- Кусачки / Бокорезы

- Щипцы для стопорных колец и хомутов

- Болторезы / Тросорезы

- Труборезы

- Молотки и кувалды

- Отвертки

- Ножовки по металлу

- Напильники / Шаберы

- Ножницы

- Ножи / Резаки

- Пинцеты

- Инструменты электрика монтажника

- Пресс клещи обжимные

- Кабелерезы

- Пассатижи

- Стрипперы / для снятия изоляции

- Тестеры и индикаторы

- Ключи для электрошкафов

- Ножи все виды

- Ножи ремесленные

- Ножи строительные

- Ножи резчицкие

- Ножи – косяки

- Ножи для кожи

- Ножи походные

- Ножи кухонные

- Ножи японские

- Ножи канцелярские

- Ножи электрика

- Ножи складные

- Наборы ручных инструментов

- Пневмоинструменты

- Пневмопистолеты / степлеры

- Пневматические шлифмашинки

- Компрессоры

- Остальные

- Электроинструменты

- Станки

- Станки по дереву

- Станки по металлу

- Распиловочные станки

- Циркулярные станки

- Форматно-раскроечные станки

- Ленточнопильные станки

- Торцовочные пилы

- Пилы с протяжкой

- Пилы маятниковые

- Строгальные станки

- Фуговальные станки

- Рейсмусовые станки

- Фуговально-рейсмусовые станки

- Лобзиковые станки

- Лобзиковые станки JET

- Фрезерные станки

- Шлифовальные станки

- Кромкооблицовочные станки

- Долбёжно-пазовальные станки

- Сверлильные станки

- Токарные станки

- Заточные станки

- Оснастка

- Для распиловочных станков

- Для ленточно-пильных станков

- Для лобзиковых станков

- Для фрезерных станков

- Для кромкооблицовочных станков

- Для токарных станков

- Для заточных станков

- Для торцовочных станков

- Бытовые станки (для хобби)

- Профессиональные станки (для бизнеса)

- Промышленные станки

- Оснащение для Мастерской

- Столы и верстаки

- Зажимы / фиксаторы / тиски / струбцины

- Шины / направляющие

- Шаблоны

- Рюкзаки / Сумки

- Систейнеры / Кейсы

- Перчатки

- Очки

- Книги / Литература / Схемы

- Средства защиты / Одежда / Полезное

- Освещение

- Лестницы / стремянки / подмости

- Пылеудаление и очистка воздуха

- Пылесосы / пылеудаляющие аппараты

- Стружкоотсосы

- Вытяжки / системы фильтрации воздуха

- Сепараторы

- Шланги

- Муфты / адаптеры / разветвители

- Мешки / Пылесборники

- Фильтры

- Насадки / Комплекты для уборки

- Расходные материалы

- Абразивные / шлифовальные материалы

- Фрезы

- Биты

- Диски / пилки / полотна / цепи

- Клеи и герметики

- Крепёж

- Алмазные чашки, круги и головки

- Ножи и цикли

- Свёрла / буры / коронки

- Шканты / ламели / заглушки

- Декорирование и отделка поверхности

- Масла / краски / воски / лаки

- Полировальные материалы / политуры

- Эпоксидные смолы

- Универсальные смолы

- Смолы для объемной заливки / слэбов

- УФ – смолы

- Ювелирные смолы / для украшений

- Смолы для рисования и картин

- Красители и пигменты

- Формы для заливки

- Наборы для творчества

- Все для заточки

- Инструменты в подарок

- Для Дома / Дачи

- Акции! Выгодные предложения и комплекты

- Акция Осенние скидки KNIPEX, Wera, Bessey до -87%

- РАСПРОДАЖА SALE до -50%

- Распродажа FESTOOL до -50%

- Распродажа TRITON до -45%

- Распродажа Mirka до -30%

- Акция Krause “Осенний Montoпад”

- DICK / Dictum ниже до -35%

- СМТ снижение цены -35%

- Borma снижение цены -28%

- York Снижение цены -26%

- Silky снижение цены -23%

- Veritas снижение цены -22%

- Crown снижение цены -20%

- АКЦИЯ Купите 1 банку Osmo 2,5 л: 1 банка 0,125 л в ПОДАРОК!

- Вместе дешевле клеи Titebond

- MILWAUKEE акционные наборы и легкий старт

- Шлифовальные абразивы в тестовых наборах

- Kreg кондукторы для сверления.

СУПЕР выбор

СУПЕР выбор - Комплекты с угольником Swanson

- Выгодные комплекты ВМЕСТЕ ДЕШЕВЛЕ

- Подарочные сертификаты

11.10.2022

Новая Акция Осенняя. Скидки до -87% на Немецкие ручные инструменты KNIPEX, Wera, Bessey10.10.2022

Акция Осенний Montoпад МИНУС 10% на Лестницы Krause MONTO08.

8 октября 2022 Онлайн-встреча “Шлифовка дерева ОТ и ДО” 10.2022

10.202207.10.2022

Снижение цены – 22% на Столярные премиум инструменты VERITAS06.10.2022

АКЦИЯ на масло Osmo – банка 0,125л в ПОДАРОК!04.10.2022

Скидки 23% на Японские ручные пилы Silky04.10.2022

Скидки – 26 % на YORK Тиски столярные, слесарные, кузнечные04.

Скидки до 20% на Crown Hand (Великобритания) – ручной инструмент для обработки дерева 10.2022

10.2022

Официальный Партнер

Способы крепления заготовки к рабочему столу – Модернизация

#1 OFFLINE Buzl

Отправлено 12 Сентябрь 2008 – 13:13

Тема отделена от сюда

sergei007

Кстати, если привернуть к столу лист мдф иль фанеры 10 мм то Вашу заготовку можно просто приварачивать шурупами к ней (смотрю на фото) крепить саморезами вверху и внизу, там где свобоное место. А не крепить за уголки. надежно и крепко.

Похожие темы:

Способы крепления заготовки под латунное клише

Резка букв с 2-х сторонним скотчем

Вакуумный прижим материала

Способы крепления листового материала

- Наверх

#2 OFFLINE sergei007

Отправлено 14 Сентябрь 2008 – 19:59

Спасибо Bizl за подсказку в будущем я планирую взять лист финской фанеры и зделать вакуумный стол вакуумный насос я уже присмотрел остаётся вопрос денег сейчас полный цейтнот .

- Наверх

#3 OFFLINE TBshnik

Отправлено 03 Декабрь 2010 – 00:20

К теме про фанеру…. Ее ведет …. так что не вариант.

- Наверх

#4 OFFLINE ААРХИТЕКТОР

Отправлено 22 Декабрь 2010 – 22:19

День дорый форумчане.

Я новенький поэтому прошу сильно не пинать.

По теме скажу что фанера подойдет лучше чем МДФ или ДСП.

Только советую брать от 15 мм.

Фанера выдерживает большее кол во вкручиваний самореза.

После установки фанеры на станину установить торцевую фрезу

И отфрезеруйте плоскость.

Если лист повело повторите операцию, я так работать пробывал вообщем все нормально.

- Наверх

#5 OFFLINE Bird

Отправлено 22 Январь 2011 – 19:26

К теме про фанеру…. Ее ведет …. так что не вариант.

И МДФ поведет и любую другую. У нас бамбуковые рейки прикручены – тоже повело. Дабы разгрузить – сделали пазы 3 мм на половину толщины. И Вам рекомендую это проделать будь то в фанере или другом материале.

А МДФ действительно не выдержит большого количества вкручиваний. Не ставьте его.

- Наверх

#6 OFFLINE fleshget

Отправлено 22 Январь 2011 – 21:45

У меня такое было, что зааготовка точно по размеру детали, а крепить нужно. Так я шурупы с боков повкручивал, а уже их прижимами к столу.

Так я шурупы с боков повкручивал, а уже их прижимами к столу.

- Наверх

#7 OFFLINE Ganch_er

Отправлено 24 Январь 2011 – 14:37

У меня такое было, что зааготовка точно по размеру детали, а крепить нужно. Так я шурупы с боков повкручивал, а уже их прижимами к столу.

Когда заготовка в размер детали

- Наверх

#8 OFFLINE brownfox

Отправлено 16 Декабрь 2011 – 22:44

12.2010, 22:20″>К теме про фанеру…. Ее ведет …. так что не вариант.

Если фанеру ведет, то приходится делать так – см. фото.

Кстати, стол у меня из МДФ, усиленный снизу железными профилями, в крепежные отверстия вставлены снизу мебельные гайки с резьбой М6 – очень удобно оказалось.

- Наверх

#9 OFFLINE -Pashtet-

Отправлено 05 Март 2012 – 14:16

Добрый день.

Порылся в поиске, ничего не нашел.

Подкажите пожалуйста, как можно фиксировать заготовки на рабочем столе – струбцины, какой-нибудь крепёж и т.п.

Ps: ваккумный стол есть, но есть варианты, когда нужно закрепить как-то иначе.

Спасибо.

- Наверх

#10 ONLINE 3D-BiG

Отправлено 05 Март 2012 – 19:20

Как вариант у деревянщиков: на стол кладется лист МДФ к которому обрабатываемый материал прикручиается шурупами. ..

..

- Наверх

#11 OFFLINE yohooo

Отправлено 05 Март 2012 – 22:24

Как вариант у деревянщиков: на стол кладется лист МДФ к которому обрабатываемый материал прикручиается шурупами…

АГа)

Ну или как вариант изнутри к мдф прикрутить заготовку, а уже мдф присосать\прикрутить струбцинами_)

Ибо не всегда хорошо когда заготовка с лицевой стороны шурупами просверлена_

Ладно когда под краску, там можно и шпаклей мазнуть немного, сверху все равно грунт и эмаль, там и не узнает никто никогда. А вот ежели просто под лак, то там беда_) Только надо быть аккуратней с высотой шурупов, ибо фрезе хана сразу же_

Сообщение отредактировал yohooo: 05 Март 2012 – 22:30

- Наверх

#12 OFFLINE Ganch_er

Отправлено 05 Март 2012 – 23:19

шурупы не обязательно крутить в чистовую деталь, можно снаружи, потом обрезка.

шурупы разместить, чтоб фреза не попала на чертеже можно.

P.S. хорошие фрезы шурупы режут как масло. как-то случайно наехал на шуруп Каленый и фреза диаметр 3мм не сломалась, мне стало интересно, что дальше будет – шуруп был отрезан ровно пополам, фреза после этого ходила еще долго.

- Наверх

#13 OFFLINE kartinka

Отправлено 06 Март 2012 – 15:32

Ganch_er Где купить такие фрезы которые режут всякие шурупы как масло? а то надоело рассчитывать размеры и положение заготовки на столе, заранее спасибо.

- Наверх

#14 OFFLINE Ganch_er

Отправлено 06 Март 2012 – 17:27

это была случайность и не значит, что шурупы нужно резать, так просто лирика. .. простите если кого ввел в заблуждение.

.. простите если кого ввел в заблуждение.

фрезы были фирмы HAM Precision.

- Наверх

#15 OFFLINE yohooo

Отправлено 06 Март 2012 – 23:46

шурупы не обязательно крутить в чистовую деталь, можно снаружи, потом обрезка.

шурупы разместить, чтоб фреза не попала на чертеже можно.

P.S. хорошие фрезы шурупы режут как масло. как-то случайно наехал на шуруп Каленый и фреза диаметр 3мм не сломалась, мне стало интересно, что дальше будет – шуруп был отрезан ровно пополам, фреза после этого ходила еще долго.

Снаружи не удобно, ибо если делать обрезку до конца, то деталь выпадает в свободное плавание по столу (прямо под фрезу). .. Прорезать не полностью а потом обгонять ручным фрезером не всегда удобно.

.. Прорезать не полностью а потом обгонять ручным фрезером не всегда удобно.

Шурупы размещать можно, но если например это 3д рельеф, где нет такого места которое фреза не должна обрабатывать.

Хорошей фрезой по дереву можно прорезать шуруп. А можно не прорезать и скол сделать. Раз на раз…. Ибо фреза по дереву на то и фреза по дереву, а не по металлу, ибо по дереву_!)

- Наверх

#16 OFFLINE Ganch_er

Отправлено 07 Март 2012 – 01:35

Снаружи не удобно, ибо если делать обрезку до конца, то деталь выпадает в свободное плавание по столу (прямо под фрезу)…

а перемычки?

вобще-то под разные задачи разное крепление, вариантоооов….

сейчас режу детальки из венге, материал дорогой, каждый милиметр на счету.

ширина стенки изделия 8мм, зажать незачто, посажено на двухсторонний скотч, но иногда немного сдвигает при обрезке, пришлось еще прижимать шурупом,

сначала прижимы с внутренней стороны – обрезка снаружи, потом прижимы снаружи – обрезка внутри.

- Наверх

#17 OFFLINE 369852

Отправлено 10 Март 2012 – 00:34

Есть еще такой способ – деталь располагаем вверху заготовки. Саму заготовку крепим по ситуации (вакуум/саморезы). После обработки просто переворачиваем получившуюся деталь и срезаем лишнее. Этот способ подходит для деталей у которых верхняя плоскость параллельна нижней (например мастер-модель фланца).

Еще вариант – “промежуточный” столик с сеткой отверстий. Заготовка кладется на столик и крепится снизу саморезами ч/з отверстия, а уже сам столик крепится струбцинами на станке. Изготовить можно из гетинакса – хорошо обрабатывается и не “ведет”. Второй вариант – купить в магазе обычную керамогранитную плитку (обычно 600х600) и насверлить отверстий в ней. Плюс в том, что плитка гарантированно ровная, минус – сверлить отверстия в керамограните долго и печально

Изготовить можно из гетинакса – хорошо обрабатывается и не “ведет”. Второй вариант – купить в магазе обычную керамогранитную плитку (обычно 600х600) и насверлить отверстий в ней. Плюс в том, что плитка гарантированно ровная, минус – сверлить отверстия в керамограните долго и печально

- Наверх

#18 OFFLINE Abonent

Отправлено 08 Октябрь 2012 – 12:31

Приветствую уважаемые!

Начинаем мало-по-малу осваивать станок QuickCNC 1325. Разбираться начали с прорезной резьбы. Ну и естественно возникли вопросы.

Подскажите пожалуйста (и по возможности покажите) кто как крепит заготовку? Что подкладывать на стол, чтобы не попортить?

Сейчас ложим фанеру, крепим ее стандартными креплениями к столу, и на нее прикручиваем саморезами доску. Фанера в середине выгибается дугой, к тому же при прорезке фреза поднимет доску.

Фанера в середине выгибается дугой, к тому же при прорезке фреза поднимет доску.

- Наверх

#19 OFFLINE DEDAlex

Отправлено 08 Октябрь 2012 – 12:40

Чтобы подкладка не выгибалась выбирайте сторону так, чтобы стрела прогиба (а фанера практически всегда гнутая) была направлена вниз, т е. чтоб края были приподняты. Можно еще дополнительно нижнюю сторону смочить водой.

Или использовать для жертвенной подкладки МДФ (с ним так же поступать)

А фрезы вы используете спиральные? Вот спиралью и поднимает заготовку. Используйте фрезы с прямой режущей кромкой или с выбросом стружки вниз (обратный наклон спирали). Последняя наоборот прижимает заготовку к столу.

ДАВНО ЖИВУ-ПРИВЫК УЖЕ. ..

..

Самый хороший учитель в жизни — опыт. Берет, правда, дорого, но объясняет доходчиво.

Ничто так не украшает человека, как дружба с собственной головой.

Работать надо не 12 часов, а головой. © Стив Джобс

Только тогда, когда ваши мечты будут сильнее ваших страхов — они начнут сбываться.

Любая достаточно развитая технология неотличима от волшебства (с) Артур Кларк

- Наверх

#20 OFFLINE Abonent

Отправлено 08 Октябрь 2012 – 13:23

Так и ложили фанеру, но при креплении ее по краям середину все равно вытянуло вверх(

Про воду понял – попробуем. МДФ наверное выкрошится, если пару раз в одном месте зарепить саморезом доску.

Фрезы спиральные. Со стружкой вниз конечно верхняя кромка хорошо получается, но для фрезы 3,175 мм максимальная кромка 15 мм, если толщина заготовки 20 мм, то фрезу часто ломает в уголках, видимо потому что скапливается стружка и ее нечем провернуть. Поэтому приходится использовать со стружкой вверх.

Поэтому приходится использовать со стружкой вверх.

Еще такие вопросы: как можно реализовать упоры для крепления на столе нескольких заготовок сразу? Может кто-нибудь покажет фото как делали?

И можно ли сделать пропуск участка обработки по вектору со стороны заготовки, где орнамента не будет? С подъемом фрезы. Это бы решило вопрос упоров…

Спасибо.

- Наверх

Общий | Монтаж тисков…глупый вопрос | Практик-механик

ScubaSteve65

Пластик

- #1

Всем привет, я выпускник колледжа, хожу на вечерние курсы по механообработке. Изучая основы механической обработки, мой инструктор не прошел процедуру первоначальной настройки или базового обслуживания.

Изучая основы механической обработки, мой инструктор не прошел процедуру первоначальной настройки или базового обслуживания.

Итак, я взял на себя обязательство учиться. У нас есть коленный станок Acer с ЧПУ. Во время поиска здесь, прежде чем сделать этот пост, мне интересно, какова спецификация tq для затягивания тисков к столу с помощью болта и Т-образных гаек, болта с зажимом для пятки / носка (рис. ниже). Просто взглянув на Т-образные пазы, я мог увидеть, где, если сильно затянуть оборудование, это деформирует Т-образный паз в столе. После некоторого поиска я, кажется, нашел несколько случаев, когда это возможно на форуме for.

Изменяется ли этот крутящий момент при использовании станка Haas VMC? Все еще гайка 5/8.

литлероб1

Алмаз

- #2

Чувак, я очень надеюсь, что ты дипломированный специалист по медицинскому образованию.

Вы собираетесь снять резьбу с болта, прежде чем деформировать Т-образные пазы в столе. ЕСЛИ это не половинчатая плита или стол сделан из пластика. Итак, чтобы ответить на ваш вопрос; это будет меньше, чем выход резьбы на болте, но больше, чем плотный.

Р

JRIowa

Алмаз

- #3

Мины немного другие. Я затягиваю достаточно, чтобы тиски не двигались, и недостаточно, чтобы сломать шпильку. Если вам нужен хороший письменный ответ, посмотрите на моменты затяжки болтов или шпилек класса 8.

Если вам нужен хороший письменный ответ, посмотрите на моменты затяжки болтов или шпилек класса 8.

JR

ГрегСИ

Алмаз

- #4

Я затягиваю свои до тех пор, пока они не сорвутся, затем отворачиваю их на четверть оборота.

Ванная L

Алмаз

- #5

Проведите технический анализ нагрузок на Т-образные пазы стола при использовании различных методов крепления.

Если в основании тисков есть отверстия под болты, простейшими креплениями являются болты с шестигранной головкой, закаленные плоские шайбы и Т-образные гайки. Вы также можете использовать шпильки, шестигранные фланцевые гайки, жесткие плоские шайбы и Т-образные гайки. Менее распространены Т-образные болты, шестигранные гайки и жесткие плоские шайбы. Какая бы комбинация ни использовалась, кромка Т-образного паза стола зажимается на сжатие между тисками и Т-образной гайкой, и на кромку не действует изгибающая нагрузка. Таким образом, стол не сломается до того, как выйдет из строя крепеж, при условии, что материал стола нормального качества.

Если тиски имеют выступ сбоку, вам потребуются ступенчатые блоки, ступенчатые зажимы с прорезями, Т-образные гайки, шпильки и комплекты сферических шайб/фланцевых гаек и т.д. В такой системе над Т-образной гайкой нет опоры, поэтому край Т-образного паза стола подвергается изгибающей нагрузке и вполне может выйти из строя до того, как выйдет из строя крепеж. Я видел фрезерные столы с кусками, выбитыми из Т-образных пазов, и решил, что это результат использования шлицевых зажимов и шпилек, таких как обычные зажимные комплекты, продаваемые для использования с фрезерными станками. Я никогда не ломал ни одну из своих фрез, но я учитываю эту возможность, когда использую наборы зажимов.

Я видел фрезерные столы с кусками, выбитыми из Т-образных пазов, и решил, что это результат использования шлицевых зажимов и шпилек, таких как обычные зажимные комплекты, продаваемые для использования с фрезерными станками. Я никогда не ломал ни одну из своих фрез, но я учитываю эту возможность, когда использую наборы зажимов.

Пользуется ли кто-нибудь динамометрическим ключом для крепления стола мельницы? Я знаю, что никогда этого не делал, и у меня есть несколько.

Ларри

термит

Алмаз

- #6

ГрегСИ сказал:

Я затягиваю свои до тех пор, пока они не сорвутся, затем отворачиваю их на четверть оборота.

Нажмите, чтобы развернуть…

Может быть, у меня просто больше ОКР, но эта процедура, кажется, дает более стабильные результаты, если повторять ее дважды, полностью отвинчивать между проходами, обезжиривать крепежные детали и наносить молибденовую пасту перед приложением окончательного крутящего момента.

Во всяком случае, ни одна из моих тисков не продвинулась от мельницы дальше ближайшей стены. Так что это работает достаточно хорошо для меня.

Имейте в виду, у меня ДЕЙСТВИТЕЛЬНО крепкие стены и маленькая аккуратная тележка Vestil, чтобы привезти их обратно, так что…

YMMV

ScubaSteve65

Пластик

- #7

litlerob1 сказал:

Чувак, я действительно надеюсь, что ты дипломированный выпускник МЭ.

Вы собираетесь снять резьбу с болта, прежде чем деформировать Т-образные пазы в столе. ЕСЛИ это не половинчатая плита или стол сделан из пластика. Итак, чтобы ответить на ваш вопрос; это будет меньше, чем выход резьбы на болте, но больше, чем плотный.

Р

Нажмите, чтобы развернуть…

R,

Единственная причина, по которой я спрашивал об этом, заключалась в том, что я прочитал сообщение на этом форуме о деформации Т-образного паза стола из-за чрезмерной затяжки. Поскольку у меня нет опыта в этой области, я предпочитаю осторожность.

Л.

Вэнис сказал:

Проведите технический анализ нагрузок на Т-образные пазы стола с использованием различных методов крепления.

Если в основании тисков есть отверстия под болты, простейшими креплениями являются болты с шестигранной головкой, закаленные плоские шайбы и Т-образные гайки. Вы также можете использовать шпильки, шестигранные фланцевые гайки, жесткие плоские шайбы и Т-образные гайки. Менее распространены Т-образные болты, шестигранные гайки и жесткие плоские шайбы. Какая бы комбинация ни использовалась, кромка Т-образного паза стола зажимается на сжатие между тисками и Т-образной гайкой, и на кромку не действует изгибающая нагрузка. Таким образом, стол не сломается до того, как выйдет из строя крепеж, при условии, что материал стола нормального качества.

Если тиски имеют выступ сбоку, вам потребуются ступенчатые блоки, ступенчатые зажимы с прорезями, Т-образные гайки, шпильки и комплекты сферических шайб/фланцевых гаек и т.

д. В такой системе над Т-образной гайкой нет опоры, поэтому край Т-образного паза стола подвергается изгибающей нагрузке и вполне может выйти из строя до того, как выйдет из строя крепеж. Я видел фрезерные столы с кусками, выбитыми из Т-образных пазов, и решил, что это результат использования шлицевых зажимов и шпилек, таких как обычные зажимные комплекты, продаваемые для использования с фрезерными станками. Я никогда не ломал ни одну из своих фрез, но я учитываю эту возможность, когда использую наборы зажимов.

Пользуется ли кто-нибудь динамометрическим ключом для крепления стола мельницы? Я знаю, что никогда этого не делал, и у меня есть несколько.

Ларри

Нажмите, чтобы развернуть…

У нас есть наборы зажимов для удержания материала. Но то, что вы сказали о пропаже патронов, это то, что мне нужно. Я не знал, ребята, используете ли вы ключи tq для столов или палки tq. Я читал, что некоторые используют гаечные ключи tq для установки тисков или зажимов (например, Mittee Bit) при выполнении производственных циклов для стабильной работы), но опять же не в моей области знаний.

Модельер

Титан

- #8

Я не думаю, что можно повредить стол, закручивая болты через тиски… в конце концов, основание тисков противостоит натяжению болта, и вам придется сжимать стороны Т-образного паза в слот. Не произойдет, сначала сломается болт/шпилька. Тем не менее, при использовании ленточных хомутов, безусловно, ВОЗМОЖНО потянуть горб в столе, так как точно напротив Т-образной гайки ничего нет. У меня есть старый ЧПУ BOSS, у которого есть эта проблема в одном месте, которую мне нужно очистить на днях.

Деннис

литлероб1

Алмаз

- #9

ScubaSteve65 сказал:

R,

Единственная причина, по которой я спрашивал об этом, заключалась в том, что я прочитал сообщение на этом форуме о деформации Т-образного паза стола из-за чрезмерной затяжки. Поскольку у меня нет опыта в этой области, я предпочитаю осторожность.

Нажмите, чтобы развернуть…

Честно говоря, я все еще хочу знать, является ли это степенью инженера-механика. Со временем все деформируется, но есть миллионы вещей, о которых нужно беспокоиться о плоскостности вашего стола, прежде чем он деформируется из-за чрезмерного затягивания болтов.

Разместите ссылку на эту тему, я хотел бы ее прочитать. Я не помню этого.

Похоже, вам нужно получить несколько камней, прежде чем вы начнете делать что-то еще.

Р

Чувак, ты только что добавил эти картинки, мы говорим об игрушках? Потому что это не резьба 1/2-13 на этих болтах.

термит

Алмаз

- #10

ScubaSteve65 сказал:

R,

Единственная причина, по которой я спрашивал об этом, заключалась в том, что я прочитал сообщение на этом форуме о деформации Т-образного паза стола из-за чрезмерной затяжки. Поскольку у меня нет опыта в этой области, я предпочитаю осторожность.

Нажмите, чтобы развернуть.

..

Осторожность — это хорошо. Хорошо закрепленные тиски — хорошая форма «осторожности».

Износ и повреждения бывают – этого никто не отрицает. Среди способов.

Накопленный урон за очень долгое время. Здесь много старого железа, которое очень долго и упорно использовалось, изнашивается в наиболее часто используемой зоне.

Зажимные болты не всегда были точно выровнены, Т-образные гайки не всегда соответствовали Т-образным гайкам. Некоторые тоже время от времени попадали в тильт — либо случайно, либо специально для какой-то странной установки или чего-то еще. Тиски далеко не единственные товары, украшающие стол фабрики, и не все они подходят к нему должным образом.

Вылетает, конечно, любая мельница, нечего им делать.

Осторожность — это хорошо. Но не ходите по мельнице. Надежно привинтите его, чтобы эта «аварийная» часть не разрушила вашу «осторожность».

ScubaSteve65

Пластик

- #11

litlerob1 сказал:

Честно говоря, я все еще хочу знать, является ли это степенью инженера-механика. Со временем все деформируется, но есть миллионы вещей, о которых нужно беспокоиться о плоскостности вашего стола, прежде чем он деформируется из-за чрезмерного затягивания болтов.

Разместите ссылку на эту тему, я бы хотел ее прочитать. Я не помню этого.

Похоже, вам нужно получить несколько камней, прежде чем вы начнете делать что-то еще.

R

Чувак, ты только что добавил эти картинки, мы говорим об игрушках? Потому что это не резьба 1/2-13 на этих болтах.

Нажмите, чтобы развернуть…

Не вините меня за выбор оборудования, это бюджет округа на образование. Они предназначены для гайки 5/8 T (такие же, как у bridgeport/acer).

Я знаю, что получу пламя и порку за это, но я учусь на 2-м курсе ME Tech в местном колледже. Иметь еще 2 года обучения в области проектирования/дизайна ME. Я знаю, что вы, ребята, ненавидите инженеров за их глупые призывы и иногда мысли. Я видел это сам .. Я понял, лол, так что полегче. Я откопаю, когда вернусь домой, это на моем домашнем компьютере

Ларри Дикман

Титан

- #12

это забавно, я был машинистом, ходил на вечерние курсы машиностроения. Я не уверен, почему вы использовали зажим на тиски. Просто вставьте шпильку и гайку с фланцем, проходящие через монтажные отверстия. Эй, по крайней мере, ты правильно написал “Визе”.

Эй, по крайней мере, ты правильно написал “Визе”.

Ответ на ваш вопрос: “Достаточно плотно”

ScubaSteve65

Пластик

- №13

Ларри Дикман сказал:

это забавно, я был машинистом, ходил на вечерние занятия по машиностроению. Я не уверен, почему вы использовали зажим на тиски. Просто вставьте шпильку и гайку с фланцем, проходящие через монтажные отверстия. Эй, по крайней мере, ты правильно написал “Визе”.

Ответ на ваш вопрос: “Достаточно туго”

Нажмите, чтобы развернуть.

..

хороший вопрос по используемому оборудованию. Я, честно говоря, не знаю, кроме того, что струбцины уже были на машине, когда я начинал. Так как они уже были там, это то, что я использовал. Я просто снял тиски, чтобы почистить, смазал стол для тисков (чтобы предотвратить ржавчину) и вдавил их обратно. Я не забивал их камнями, потому что не просил. Я, наверное, должен был.

термит

Алмаз

- №14

ScubaSteve65 сказал:

Не обвиняйте меня в выборе оборудования,

Нажмите, чтобы развернуть.

..

Ваше беспокойство не совсем напрасно. Хотя проблема вряд ли в визе.

Часто вокруг находится множество скобяных изделий, которые были сделаны для каких-то других целей — будь то шестигранные гайки в тройнике или купленный в магазине специальный зажим — не предназначенный для этого паза.

Когда такие предметы не имеют такой широкой или длинной полки, которая необходима для соответствия прорезям под Т-образный стол, на которые кто-то их вставляет, и/или над ними имеется высокая стойка, действующая как монтировка, повреждение края может произойти прямо прочь.

Похоже, что “здравый смысл” и “Эйбол” Mark One предотвратят это.

Нет.

Всегда найдется какой-нибудь оптимист, полагающий, что ОН сможет сойти с рук в сотый раз, потому что первые 99 не ошиблись.

Обычно это верно, когда ему преподают урок, от которого он уклонялся.

Старик Пердун искренне хочет вам ПОМОЧЬ, он в сотый раз признается и объясняет, почему все-таки это была плохая игра, ПОЧЕМУ дерьмо пошло наперекосяк, что искать, делать или не делать – чтобы избегайте повторения этого.

В конце концов, ему не платят комиссию за то, сколько раз ТЫ облажался. Это создает дополнительную работу, останавливает производство, останавливает станок, портит инструменты — или даже сам станок, который ему понадобится на следующий день или неделю.

Хвастовство остальными 99, где им это сошло с рук, является более распространенной ситуацией, и хуже, чем бесполезной. Ни на каком рабочем месте нельзя многому научиться у «Владык Совершенства», кроме того, как правильно лгать, не смущаясь за это, когда их поймают.

Ищите тех, кто достаточно расслаблен и уверен в себе, они не ПРОТИВ делиться анализом прошлых ошибок. То много на самом деле НАУЧИЛИСЬ от них, и не нужно бояться критики от тех, кто не может или не хочет.

Любая область человеческой деятельности, кстати, не только ковыряние металлов.

ДМФ_ТомБ

Алмаз

- №15

ScubaSteve65 сказал:

Привет всем, я выпускник колледжа, хожу на вечерние курсы по механической обработке. Изучая основы механической обработки, мой инструктор не прошел процедуру первоначальной настройки или базового обслуживания.

Итак, я взял на себя обязательство учиться. У нас есть коленный станок Acer с ЧПУ. Во время поиска здесь, прежде чем сделать этот пост, мне интересно, какова спецификация tq для затягивания тисков к столу с помощью болта и Т-образных гаек, болта с зажимом для пятки / носка (рис. ниже). Просто взглянув на Т-образные пазы, я мог увидеть, где, если сильно затянуть оборудование, это деформирует Т-образный паз в столе. После некоторого поиска я, кажется, нашел несколько случаев, когда это возможно на форуме for.

Изменяется ли этот крутящий момент при использовании станка Haas VMC? Все еще гайка 5/8.

Нажмите, чтобы развернуть…

.

.

используйте шестигранный ключ нормальной длины или торцевой ключ на 1/2″. ударный гайковерт для болтов от 1/2 до 5/8, так как замена крепления обычно занимает всего несколько минут. Теоретически 10-минутная замена штампов – это метод настройки, который многие пытаются использовать. некоторые парни бьют по гаечному ключу большим ударным молотком для большей жесткости. вероятно, это связано с гораздо большей машиной, имеющей дело с силами от 1 до 10 тонн. приспособление или тиски ослабляют это не хорошо.

Мичиганбак

Алмаз

- №16

Очень часто стандартная длина ключа и ощущение пружины являются простым калибром для большинства операций со сталью. Удлиненные ключи предназначены для разборки, а не затягивания. Труба или помощник могут сломать вещи. Вещи из алюминия и других материалов требуют некоторого размышления.

Удлиненные ключи предназначены для разборки, а не затягивания. Труба или помощник могут сломать вещи. Вещи из алюминия и других материалов требуют некоторого размышления.

Дэнни ВанВорн

Титан

- # 17

Я довольно туго затянул некоторые из этих Т-образных болтов и ни разу не сломал прорезь в столе, говоря о гаечном ключе длиной в полтора фута с тем, что я мог предложить.

Мне кажется, что эти выбитые секции на некоторых машинах происходят из-за того, что неосведомленный наладчик слишком долго затягивал болты с помощью Т-образных гаек, и болт попал в дно паза? Он действует как винтовой пресс и поднимает Т-образную гайку, в результате чего отломившиеся куски лежат на столе. Гайки T продаются двумя способами; через многопоточный и только частичный полный поток, чтобы застраховаться от этого сценария. Если вы обратите внимание, вы поймете, что я говорю о двух разных вещах, Т-образных гайках и Т-образных болтах.

Гайки T продаются двумя способами; через многопоточный и только частичный полный поток, чтобы застраховаться от этого сценария. Если вы обратите внимание, вы поймете, что я говорю о двух разных вещах, Т-образных гайках и Т-образных болтах.

Дан

ДМФ_ТомБ

Алмаз

- # 18

Ударный гайковерт 1/2 дюйма застегивается на молнию и готово

ДМФ_ТомБ

Алмаз

- # 19

Мичиганбак сказал:

Очень часто стандартная длина ключа и ощущение пружины являются простым калибром для большинства операций со сталью. Удлиненные ключи предназначены для разборки, а не затягивания. Труба или помощник могут сломать вещи. Вещи из алюминия и других материалов требуют некоторого размышления.

Нажмите, чтобы развернуть…

.

.

добрался до автомата с л.с. большая машина, которую вы научитесь делать очень жесткой. у меня что-то разболталось, и это нехорошо

.

иногда используйте стопорные шайбы и/или двойные гайки, чтобы материал не расшатывался от вибрации

термит

Алмаз

- #20

Мичиганбак сказал:

Очень часто стандартная длина ключа и ощущение пружины являются простым калибром для большинства операций со сталью.

Нажмите, чтобы развернуть…

Бинго. Не просто «часто». Почти чертовски ВСЕГДА.

Дизайнер знает, что он не может быть рядом с каждым покупателем в любой ситуации.

Он знает, что любая инструкция “в конце концов” потеряется, если ее хотя бы ОДИН раз прочитать.

Он не может отправить каждому клиенту личное электронное письмо непосредственно перед тем, как он возьмет в руки гаечный ключ.

Он выражает свое самое стойкое послание прямо вам в лицо, выбирая застежку и размер головы.

Это все, что у него было.

Либо верь ему. Или сделать свои собственные приспособления.

Фрезерный стол | Принадлежности для фрезерования и сверления

У нас есть фрезерный стол, необходимый для качественного выполнения работы.

Рекомендуемый продукт

Составной фрезерный стол, совместимый со сверлильным станком типа продукта, фрезерный станок, количество штук 1

Посмотреть полную информацию о продукте

482,31 $

Составной фрезерный стол, совместимый со сверлильным станком типа продукта, фрезерный станок, количество штук 1

Посмотреть полную информацию о продукте

Магазин фрезерный стол

Составной фрезерный стол, 18 дюймов.

Посмотреть полную информацию о продукте

$398,87

Составной фрезерный стол, 18 дюймов.

Посмотреть полную информацию о продукте

Составной слайд-стол 5-1/2X12 дюймов.

Посмотреть полную информацию о продукте

288,41 $

Составной слайд-стол 5-1/2X12 дюймов.

Посмотреть полную информацию о продукте

Составной слайд-стол 6X18-1/2 дюйма.

Посмотреть полную информацию о продукте

$560,63

Составной слайд-стол 6X18-1/2 дюйма.

Посмотреть полную информацию о продукте

Стол для позиционирования, длина основания 7 5/8 дюйма, ширина основания 6 3/8 дюйма, общая высота 4 3/8 дюйма, включает 0,001-дюймовые градуированные циферблаты подачи, применение для позиционирования и перемещения, поперечное перемещение 4, функции, оснащенные уравновешенным шариковым кривошипом Рукоятки для быстрого и точного позиционирования, перемещения по одной оси в направлении X или слева направо, используемые для осмотра и разметки, а также для различных операций обработки и позиционирования

Посмотреть полную информацию о продукте

674,24 $

Стол для позиционирования, длина основания 7 5/8 дюйма, ширина основания 6 3/8 дюйма, общая высота 4 3/8 дюйма, включает 0,001-дюймовые градуированные циферблаты подачи, применение для позиционирования и перемещения, поперечное перемещение 4, функции, оснащенные уравновешенным шариковым кривошипом Рукоятки для быстрого и точного позиционирования, перемещения по одной оси в направлении X или слева направо, используемые для осмотра и разметки, а также для различных операций обработки и позиционирования

Посмотреть полную информацию о продукте

JTM-2, фрезерный станок с механической подачей стола по осям X и Y

Посмотреть полную информацию о продукте

$13 129,00

JTM-2, фрезерный станок с механической подачей стола по осям X и Y

Посмотреть полную информацию о продукте

Составной слайд-стол 5-1/2X12 дюймов.

Посмотреть полную информацию о продукте

$246,75

Составной слайд-стол 5-1/2X12 дюймов.

Посмотреть полную информацию о продукте

Powerfeed, совместимый с типом продукта Dayton Mill Drill 2LKP9, количество штук 1

Посмотреть полную информацию о продукте

1 309,67 долл. США

Powerfeed, совместимый с типом продукта Dayton Mill Drill 2LKP9, количество штук 1

Посмотреть полную информацию о продукте

Многоосевой рабочий упор, совместимый с фрезерным станком типа продукта, количество штук 1

Посмотреть полную информацию о продукте

$194,62

Многоосевой рабочий упор, совместимый с фрезерным станком типа продукта, количество штук 1

Посмотреть полную информацию о продукте

Стол с поперечными скольжениями, 6 дюймов x 10 дюймов.

Посмотреть полную информацию о продукте

$509,99

Стол с поперечными скольжениями, 6 дюймов x 10 дюймов.

Посмотреть полную информацию о продукте

Стол с двойным перекрестным скольжением, с углом, 6 x 12 дюймов

Посмотреть полную информацию о продукте

$925,03

Стол с двойным перекрестным скольжением, с углом, 6 x 12 дюймов

Посмотреть полную информацию о продукте

Машинные тиски, тиски с поперечным скольжением, стационарное основание, ширина губок (дюймы) 6 дюймов, раскрытие губок (дюймы) 6 дюймов, глубина горловины (дюймы) 2 дюйма, общая длина (дюймы) 14-5/8, общая Высота (дюймы) 7-3/8, макс.