Крепость болтов и моменты разрывов: Прочность болтов, расчет нагрузки | ГК ЕВРАЗИЯ

alexxlab | 20.12.2022 | 0 | Разное

Моменты затяжки резьбовых соединений – таблица

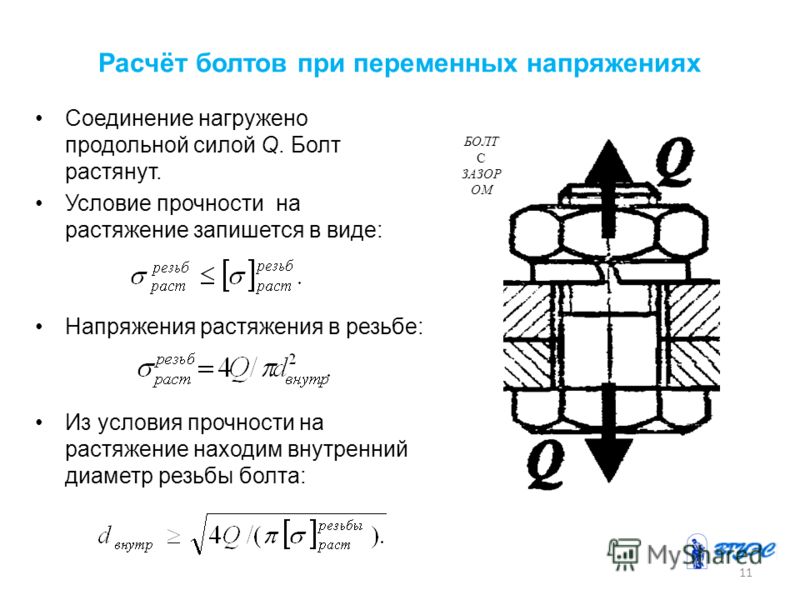

Выход из строя резьбовых соединений при чрезмерной затяжке может произойти из-за разрушения стержня болта или из-за срыва резьбы гайки и/или болта.

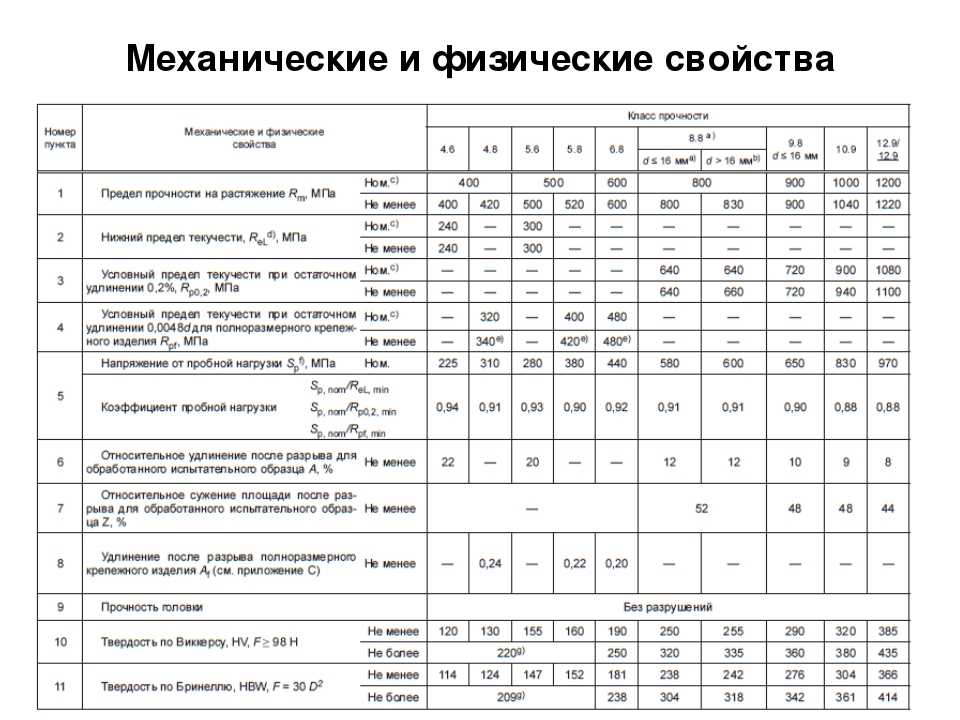

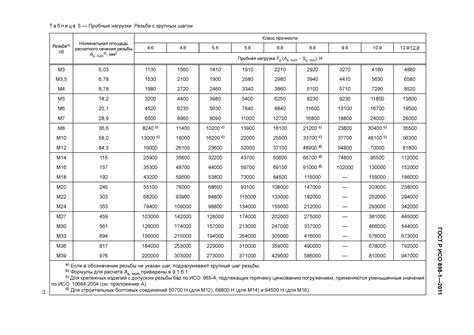

Болт или винт в сборе с гайкой соответствующего класса предназначены для создания соединений, которые можно затянуть до установленного значения пробной нагрузки болта без срыва резьбы. Пробная нагрузка обычно составляет 85-95% от предела текучести и определяется как максимальное растягивающее усилие, которое можно приложить к болту и которое не приведет к его пластической деформации.

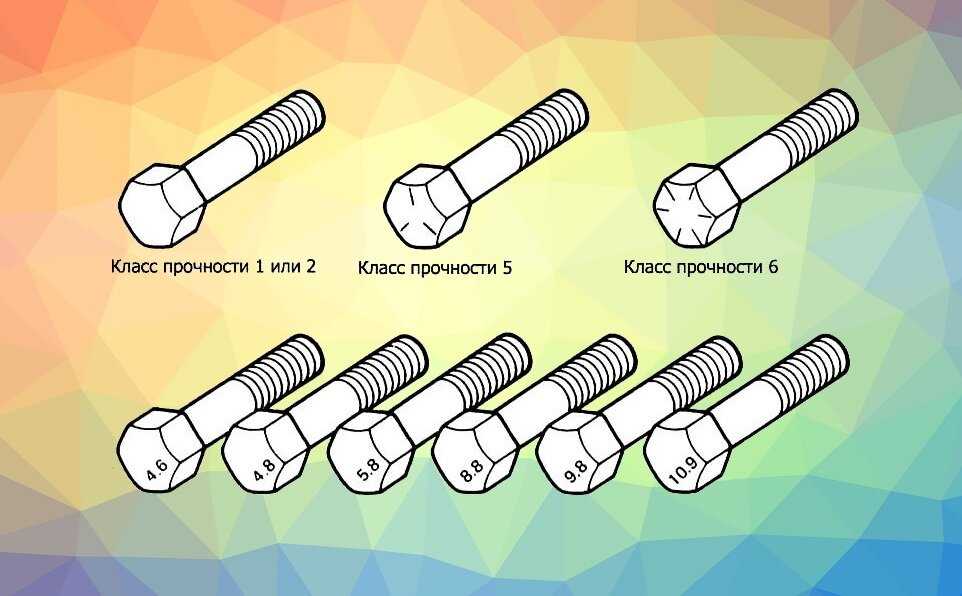

Значение крутящего момента для конкретного размера болта зависит от:

- Материала и класса прочности болта.

- Материала соединяемых деталей (сталь, цветной металл или пластик).

- Наличия или отсутствия антикоррозийного покрытия у винта.

- Является ли крепеж сухим или в смазке.

Таблицы ниже даны только для ознакомления, так как приведенные в них значения являются приблизительными. Из-за множества факторов, влияющих на соотношение крутящего момента и натяжения, единственный способ определить правильный крутящий момент – это провести эксперименты в реальных условиях соединения и сборки.

Таблица 1. Моменты затяжки – винт (болт) без покрытия (черный), коэффициент трения 0,14.

Крупная резьба

|

Диаметр резьбы |

Класс прочности | |||||||

|---|---|---|---|---|---|---|---|---|

| 5.6 | 8.8 | 10.9 | 12.9 | |||||

| Nm |

ft lb.

|

Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М3 | 0.6 | 0.44 | 1.37 | 1.01 | 1.92 | 1.42 | 2.3 | 1.7 |

| М4 | 1.37 | 1.01 | 3.1 | 2.29 | 4.4 | 3.05 | 5.25 | 3.87 |

| М5 | 2.7 | 1.99 |

6. 15 15

|

4.54 | 8.65 | 6.38 | 10.4 | 7.6 |

| М6 | 4.6 | 3.3 | 10.5 | 7.7 | 15 | 11 | 18 | 13 |

| М7 | 7.6 | 5.6 | 17.5 | 12.9 | 25 | 18.4 | 29 | 21.3 |

| М8 | 11 | 8.1 | 26 | 19 | 36 | 26 | 43 | 31 |

| М10 | 22 | 16 | 51 | 37 | 72 | 53 | 87 | 64 |

| М12 | 39 | 28 | 89 | 65 | 125 | 92 | 150 | 110 |

| М14 | 62 | 45 | 141 | 103 | 198 | 146 | 240 | 117 |

| М16 | 95 | 70 | 215 | 158 | 305 | 224 | 365 | 269 |

| М18 | 130 | 95 | 295 | 217 | 420 | 309 | 500 | 368 |

| М20 | 184 | 135 | 420 | 309 | 590 | 435 | 710 | 523 |

| М22 | 250 | 184 | 570 | 420 | 800 | 590 | 960 | 708 |

| М24 | 315 | 232 | 725 | 534 | 1020 | 752 | 1220 | 899 |

| М27 | 470 | 346 | 1070 | 789 | 1510 | 1113 | 1810 | 1334 |

| М30 | 635 | 468 | 1450 | 1069 | 2050 | 1511 | 2450 | 1806 |

| М33 | 865 | 637 | 1970 | 1452 | 2770 | 2042 | 3330 | 2455 |

| М36 | 1111 | 819 | 2530 | 1865 | 3560 | 2625 | 4280 | 3156 |

| М39 | 1440 | 1062 | 3290 | 2426 | 4620 | 3407 | 5550 | 7093 |

Мелкая резьба

|

Диаметр резьбы |

Класс прочности | |||||

|---|---|---|---|---|---|---|

8. 8 8

|

12.9 | |||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М8х1 | 27 | 19 | 38 | 28 | 45 | 33 |

| М10х1,25 | 52 | 38 | 73 | 53 | 88 | 64 |

| М12х1,25 | 95 | 70 | 135 | 99 | 160 | 118 |

| М14х1,5 | 150 | 110 | 210 | 154 | 250 | 184 |

| М16х1,5 | 225 | 165 | 315 | 232 | 380 | 280 |

| М18х1,5 | 325 | 239 | 460 | 339 | 550 | 405 |

| М20х1,5 | 460 | 339 | 640 | 472 | 770 | 567 |

| М22х1,5 | 610 | 449 | 860 | 634 | 1050 | 774 |

| М24х2 | 780 | 575 | 1100 | 811 | 1300 | 958 |

Таблица 2.

Моменты затяжки – винт электролитически оцинкованный, коэффициент трения 0,125.

Моменты затяжки – винт электролитически оцинкованный, коэффициент трения 0,125.

Крупная резьба

|

Диаметр резьбы |

Класс прочности | |||||||

|---|---|---|---|---|---|---|---|---|

| 5.6 | 8.8 | 10.9 | 12.9 | |||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М3 | 0.56 | 0.41 | 1.28 | 0.94 |

1. 8 8

|

1.33 | 2.15 | 1.59 |

| М4 | 1.28 | 0.94 | 2.9 | 2.14 | 4.1 | 3.02 | 4.95 | 3.65 |

| М5 | 2.5 | 1.84 | 5.75 | 4.24 | 8.1 | 5.97 | 9.7 | 7.15 |

| М6 | 4.3 | 3.1 | 9.9 | 7.3 | 14 |

10. 3 3

|

16.5 | 12.1 |

| М7 | 7.7 | 5.2 | 16.5 | 12.1 | 23 | 16.9 | 27 | 19.9 |

| М8 | 10.5 | 7.7 | 24 | 17.7 | 34 | 25 | 40 | 29 |

| М10 | 21 | 15 | 48 | 35 | 67 | 49 | 81 | 59 |

| М12 | 36 | 26 | 83 | 61 | 117 |

86. 2 2

|

140 | 103 |

| М14 | 58 | 42 | 132 | 97 | 185 | 136 | 220 | 162 |

| М16 | 88 | 64 | 200 | 147 | 285 | 210 | 340 | 250 |

| М18 | 121 | 89 | 275 | 202 | 390 | 287 | 470 | 346 |

| М20 | 171 | 126 | 390 | 287 | 550 | 405 | 660 | 486 |

| М22 | 230 | 169 | 530 | 390 | 745 | 549 | 890 | 656 |

| М24 | 295 | 217 | 675 | 497 | 960 | 708 | 1140 | 840 |

| М27 | 435 | 320 | 995 | 733 | 1400 | 1032 | 1680 | 1239 |

| М30 | 590 | 435 | 1350 | 995 | 1900 | 1401 | 2280 | 1681 |

| М33 | 800 | 590 | 1830 | 1349 | 2580 | 1902 | 3090 | 2278 |

| М36 | 1030 | 759 | 2360 | 1740 | 3310 | 2441 | 3980 | 2935 |

| М39 | 1340 | 988 | 3050 | 2249 | 4290 | 3163 | 5150 | 3798 |

Мелкая резьба

|

Диаметр резьбы |

Класс прочности | |||||

|---|---|---|---|---|---|---|

8. 8 8

|

10.9 | 12.9 | ||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М8х1 | 25 | 18 | 35 | 25 | 42 | 30 |

| М10х1,25 | 49 | 36 | 68 | 50 | 82 | 60 |

| М12х1,25 | 88 | 64 | 125 | 92 | 150 | 110 |

| М14х1,5 | 140 | 103 | 195 | 143 | 235 | 173 |

| М16х1,5 | 210 | 154 | 295 | 217 | 350 | 258 |

| М18х1,5 | 305 | 224 | 425 | 313 | 510 | 376 |

| М20х1,5 | 425 | 313 | 600 | 442 | 720 | 531 |

| М22х1,5 | 570 | 420 | 800 | 590 | 960 | 708 |

| М24х2 | 720 | 531 | 1000 | 737 | 1200 | 885 |

Почему важен момент затяжки болта?

Даже опытные мастера иногда затягивают болты с чрезмерным или недостаточным усилием. Честно говоря, значения крутящего момента редко можно найти в технической информации о продукте. А ведь именно недостаточная или чрезмерная затяжка болтового соединения является частой причиной выхода крепежа из строя. Оптимальный момент затяжки жизненно важен для обеспечения безопасного и надлежащего функционирования винта.

Честно говоря, значения крутящего момента редко можно найти в технической информации о продукте. А ведь именно недостаточная или чрезмерная затяжка болтового соединения является частой причиной выхода крепежа из строя. Оптимальный момент затяжки жизненно важен для обеспечения безопасного и надлежащего функционирования винта.

Что происходит при затягивании болта?

Прилагаемый к гайке крутящий момент, заставляет ее скользить вверх по наклонной плоскости резьбы. При этом уменьшается расстояние между опорными поверхностями болта и гайки. Этот размер представляет собой длину захвата болтового соединения.

При дальнейшей затяжке на болт действует нагрузка на растяжение. Его материал, чаще всего сталь, сопротивляется этому этому растяжению и создает усилие зажима на скрепляемых компонентах. Точно так же материалы подложки сопротивляются сжатию, чтобы сбалансировать давление зажима. Создаваемое напряжение называется предварительным натягом крепежа.

Конструктивные соединения, относящиеся к категории ответственных, требуют затяжки до определенного крутящего момента для обеспечения правильного предварительного натяга.

- Правильно затянутый болт немного растягивается, но не выходит за область своей упругой деформации. Находясь под постоянным напряжением, он сохраняет усилие затяжки и проявляет устойчивость к усталостному разрушению.

- Чрезмерно затянутый болт растягивается за границы упругого удлинения, что приводит к его необратимой пластической деформации и последующему разрушению.

- Недостаточно затянутый болт допускает незначительный зазор между соединяемыми заготовками, который будет увеличиваться после постоянной динамической нагрузки или других рабочих нагрузок. Зазор в соединении означает отсутствие предварительного натяжения, что неизбежно приведет к разрушению соединения.

Таким образом, момент затяжки — это оптимальный крутящий момент, приложенный к гайке, чтобы болт мог надежно удерживать нагрузку, не деформируясь и не ломаясь. Единица измерения в системе СИ: Н·м (Ньютон-метр).

Единица измерения в системе СИ: Н·м (Ньютон-метр).

Момент силы предварительной затяжки резьбового соединения является расчетным значением и составляет 75-80% от величины пробной нагрузки. Последняя же служит в качестве контрольного показателя, который винт должен выдержать в ходе испытаний. Если вы превысите значение пробной нагрузки при затягивании, вы рискуете вывести из строя крепежный элемент.

Еще одно преимущество предварительного натяга

При первом взгляде на болтовой узел создается впечатление, что резьбовой крепеж сам несет все нагрузки, действующие извне в процессе эксплуатации. Но это не так. Когда к предварительно нагруженному соединению, прикладывается внешняя нагрузка, болт воспринимает неполное ее действие, а обычно только небольшую ее часть. Когда же рабочая нагрузка прикладывается к крепежному узлу, который не был предварительно нагружен, вся величина нагрузки ложится только на болт, что повышает вероятность его отказа.

Но это правило работает только в том случае, когда дополнительные внешние нагрузки не превышают предварительную нагрузку болтов, в противном случае нагрузка на резьбовой крепеж возрастает.

Роль сил трения и смазки в соединении

Для определения затягивающего усилия используются несколько специальных методов расчета, учитывающих не только класс прочности и диаметр резьбы винта, но и влияние гальванических покрытий, специальных смазочных материалов или эффект твердых и гладких сопрягаемых поверхностей и т. д.

Следует иметь в виду, что табличные данные являются грубым расчетом, не учитывающим сколько в реальных условиях сборки будет потеряно крутящего момента из-за трения.

При сухой сборке и грубых поверхностях приблизительно 90% приложенного крутящего момента приходится на преодоление сил трения: 50% на опорную поверхность гайки и 40 % между сопрягаемыми витками резьбы. Таким образом, для создания напряжения используется всего порядка 10% усилия затяжки.

Таким образом, для создания напряжения используется всего порядка 10% усилия затяжки.

Но выход найден! – Уменьшить трение за счет смазки. При смазанной резьбе потребуется на 15-25% меньший крутящий момент для достижения того же напряжения, кроме того, это снизит вероятность поломки крепежного изделия во время установки и продлит срок его службы. Производители смазочных материалов обычно указывают значение коэффициента трения крепежа, который обеспечивает смазка.

Также можно использовать болты с заданным коэффициентом трения, например, с цинковым покрытием, которое снижает сопротивление при завинчивании.

Инструмент для установки с регулируемым моментом затяжки

Приложение точного момента затяжки к крепежным деталям достигается с помощью динамометрического ключа. При затягивании он показывает прилагаемое усилие в аналоговом или цифровом формате. Однако все динамометрические инструменты имеют определенную погрешность, которую необходимо учитывать для определения подходящего момента затяжки.

Как правило, о точности динамометрического ключа можно узнать у производителя или продавца.

Заключение

Хотя предварительная нагрузка является главным приоритетом в болтовом соединении, существует множество внешних факторов, влияющих на возможность достижения или сохранения усилия затяжки, таких как рабочие температуры, коррозионные среды, нагрузки на сдвиг, вибрация. Поэтому для обеспечения длительной гарантии надежности разъемного сопряжения важно контролировать и поддерживать предварительный натяг на уровне в процессе эксплуатации и при ремонтных работах.

Полезные советы Обновлено: 22.11.2022 16:45:43

Максим

Специалист в области крепежных и такелажных изделий. Более 10 лет работы в сфере строительства, ремонта и оборудования.

— “Мы стараемся донести до Вас только актуальную и достоверную информацию, будем рады Вашему отзыву относительно данной статьи”

Автор статьи

Максим

Специалист в области крепежных и такелажных изделий. Более 10 лет работы в сфере строительства, ремонта и оборудования.

Более 10 лет работы в сфере строительства, ремонта и оборудования.

— “Мы стараемся донести до Вас только актуальную и достоверную информацию, будем рады Вашему отзыву относительно данной статьи”

Автор статьи

Поставить оценку

Успешно отправлено, Спасибо за оценку!

Нажмите, чтобы поставить оценку

| ГОСТы, СНиПы Карта сайта TehTab.ru Поиск по сайту TehTab.ru | Навигация по справочнику TehTab.ru: главная страница / / Техническая информация/ / Оборудование – стандарты, размеры/ / Крепеж.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Нашли ошибку? Есть дополнения? Напишите нам об этом, указав ссылку на страницу. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

TehTab.ru Реклама, сотрудничество: [email protected] | Обращаем ваше внимание на то, что данный интернет-сайт носит исключительно информационный характер. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Все риски за использование информаци с сайта посетители берут на себя. Проект TehTab.ru является некоммерческим, не поддерживается никакими политическими партиями и иностранными организациями. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Распределение силы болтового соединения | МеханиКальк

Калькулятор

ИнструкцииСправочник по проверке

Калькулятор распределения силы

ПРИМЕЧАНИЕ. Эта страница использует JavaScript для форматирования уравнений для правильного отображения. Пожалуйста, включите JavaScript.

Эта страница использует JavaScript для форматирования уравнений для правильного отображения. Пожалуйста, включите JavaScript.

Массив болтов представляет собой расположение болтовых соединений, обычно четырех или более, которые соединяют два или более компонентов вместе. При проектировании массива болтов важно понимать нагрузки, которым эта схема должна противостоять в процессе эксплуатации, а также то, как эти приложенные нагрузки будут распределяться между отдельными болтовыми соединениями в этой схеме. После расчета осевых и сдвигающих нагрузок для отдельных болтовых соединений в схеме можно проанализировать отдельные соединения, как описано в нашем справочнике по анализу болтовых соединений.

В следующих разделах подробно описывается методология преобразования сил и моментов, приложенных к массиву болтов, в осевые и сдвигающие нагрузки, действующие на отдельные болтовые соединения в массиве.

Содержимое

Обзор и обсуждение

Распределение сил и моментов по массиву болтов аналогично анализу балки или вала. Приложенные нагрузки переносятся в центр тяжести рисунка (аналогично нейтральной оси балки или вала). Затем силы и моменты в центре тяжести разлагаются на осевые и сдвигающие силы, действующие на отдельные болтовые соединения. Осевые силы распределяются по массиву болтов в зависимости от площади массива A и моментов инерции I c.x и I c.y . Точно так же силы сдвига распределяются на основе площади шаблона A и полярного момента инерции I cp .

Приложенные нагрузки переносятся в центр тяжести рисунка (аналогично нейтральной оси балки или вала). Затем силы и моменты в центре тяжести разлагаются на осевые и сдвигающие силы, действующие на отдельные болтовые соединения. Осевые силы распределяются по массиву болтов в зависимости от площади массива A и моментов инерции I c.x и I c.y . Точно так же силы сдвига распределяются на основе площади шаблона A и полярного момента инерции I cp .

Обратите внимание, что мы сохраняем различие в том, что силы распределяются на отдельные болтовые соединения , а не на отдельные болты . Причина этого в том, что не вся нагрузка, приложенная к болтовому соединению, фактически воспринимается болтом, как обсуждается здесь.

В следующих двух разделах обсуждаются два общих условия нагружения, после чего следует обсуждение обобщенного подхода к распределению приложенных нагрузок по схеме болтов.

Внецентренная сдвигающая нагрузка в плоскости

На рисунке ниже показан шаблон с внецентренной сдвигающей нагрузкой, приложенной в плоскости шаблона. Нагрузка эксцентрична, потому что она не действует через центроид шаблона. Следовательно, он создает крутящий момент вокруг оси Z (перпендикулярной плоскости шаблона), который будет стремиться повернуть шаблон вокруг его центра тяжести. В этом случае болты нагружаются только сдвигом (без осевых нагрузок), а сдвигающие нагрузки обусловлены комбинацией прямой силы сдвига и индуцированного момента. Нагружение этого типа аналогично валу при комбинированной нагрузке сдвига и кручения.

Нагрузка эксцентрична, потому что она не действует через центроид шаблона. Следовательно, он создает крутящий момент вокруг оси Z (перпендикулярной плоскости шаблона), который будет стремиться повернуть шаблон вокруг его центра тяжести. В этом случае болты нагружаются только сдвигом (без осевых нагрузок), а сдвигающие нагрузки обусловлены комбинацией прямой силы сдвига и индуцированного момента. Нагружение этого типа аналогично валу при комбинированной нагрузке сдвига и кручения.

Внеплоскостная внецентренная сдвигающая нагрузка

На рисунке ниже показан шаблон с внецентренной поперечной нагрузкой, приложенной вне плоскости шаблона. В то время как эта приложенная нагрузка проходит над центроидом в плоскости X-Y, ее линия действия смещена от центроида в направлении Z. Следовательно, приложенная поперечная нагрузка создает изгибающий момент относительно оси X, что приводит к осевой нагрузке на болты.

Существует несколько стандартных подходов к распределению осевых нагрузок между болтами в подобном случае, каждый из которых включает расчет момента инерции шаблона относительно некоторой оси изгиба, а затем использование (Mr/I)·A для распределения нагрузок. (Следует отметить, что если все болты в схеме имеют одинаковый размер, то (Mr/I)·A упрощается до Mr/Σ r 2 ). Ключевое отличие стандартных подходов заключается в выборе точки, вокруг которой предполагается разворот паттерна:

(Следует отметить, что если все болты в схеме имеют одинаковый размер, то (Mr/I)·A упрощается до Mr/Σ r 2 ). Ключевое отличие стандартных подходов заключается в выборе точки, вокруг которой предполагается разворот паттерна:

- Один из подходов заключается в проверке геометрии компонента и предположении, что шаблон будет “наклоняться” относительно некоторой разумной точки, скажем, основания кронштейна на рисунке выше.

- Другой подход состоит в том, чтобы рассматривать эту проблему, как если бы шаблон был изгибающейся балкой, и вычислять соответствующее положение нейтральной оси.

- Методология, изложенная в «Руководстве по стальным конструкциям» AISC, признает, что на сжатой стороне балки сжатая площадь равна площади контакта компонентов ниже нейтральной оси. Со стороны натяжения балки натянуты только болты. Положение нейтральной оси находится с помощью итерационной процедуры, посредством которой предполагаемое положение нейтральной оси варьируется до тех пор, пока момент инерции растянутых болтов над нейтральной осью не станет равным моменту инерции сжатых пластин ниже нейтральная ось.

- В более простом подходе учитываются только площади болтов и предполагается, что нейтральная ось балки лежит в центре тяжести массива болтов.

- Методология, изложенная в «Руководстве по стальным конструкциям» AISC, признает, что на сжатой стороне балки сжатая площадь равна площади контакта компонентов ниже нейтральной оси. Со стороны натяжения балки натянуты только болты. Положение нейтральной оси находится с помощью итерационной процедуры, посредством которой предполагаемое положение нейтральной оси варьируется до тех пор, пока момент инерции растянутых болтов над нейтральной осью не станет равным моменту инерции сжатых пластин ниже нейтральная ось.

Важно понимать, что по мере того, как предполагаемое место поворота перемещается дальше от схемы, осевые нагрузки на болты уменьшаются. Этот факт справедлив для всех изложенных выше подходов, но его легче всего распознать при рассмотрении упрощенного случая, когда осевые нагрузки прямо пропорциональны Mr / Σ r 2 . Напомним, что r — это расстояние между точкой поворота и интересующим болтом. По мере увеличения r влияние члена r 2 в знаменателе опережает влияние члена r в числителе. Следовательно, наиболее консервативный подход состоит в том, чтобы считать, что паттерн вращается вокруг своего центроида.

Обобщенный подход

Если вы решите применить консервативный подход к переводу всей приложенной нагрузки в центр тяжести раскладки болтов, тогда будет легко обобщить анализ любой расстановки болтов с любой приложенной нагрузкой, как показано на рисунке ниже.

Шаги для распределения приложенных сил и моментов к отдельным болтовым соединениям в схеме:

- Расчет соответствующих свойств шаблона (площадь, центр тяжести, моменты инерции).

- Перенесите все приложенные силы и моменты в центр тяжести массива.

- Рассчитайте осевые и сдвигающие нагрузки, действующие на отдельные болтовые соединения в образце.

Подробная информация о выполнении каждого из этих шагов представлена в следующих разделах.

Свойства схемы расположения болтов

Те же свойства, которые требуются при анализе балки или вала, также требуются при распределении усилий по массиву болтов. Следует отметить, что уравнения, представленные в этом разделе для расчета свойств шаблона, не требуют, чтобы болты в шаблоне были одного размера.

Область расположения болтов

Общая площадь всех болтов в схеме должна быть рассчитана для распределения прямых сил между болтами:

где A i — площадь растягивающего напряжения отдельного болта.

Центроид схемы расположения болтов

Точно так же, как напряжения изгиба в балке и напряжения кручения в валу сосредоточены вокруг нейтральной оси, моменты на схеме болтов будут стремиться повернуть схему вокруг ее центра масс. Расположение центроида шаблона рассчитывается как:

где А i — это площадь болта, а x i и y i — расположение болтов по осям x и y соответственно.

Следует отметить, что этот расчет является прямым аналогом расчета центроида поперечного сечения.

Моменты инерции болтовой схемы

Моменты инерции массива болтов указывают на способность массива сопротивляться изгибающим моментам. Мы консервативно предполагаем, что моменты будут иметь тенденцию вызывать вращение паттерна вокруг его центра тяжести, поэтому интерес представляют моменты инерции относительно центроида паттерна. Центроидальные моменты инерции рассчитываются как:

| центральный момент инерции относительно оси X | |

| центральный момент инерции относительно оси Y |

где A i — площадь болта, а r c. x,i и r c.y,i — расстояния болта по осям x и y от центра масс шаблона соответственно.

x,i и r c.y,i — расстояния болта по осям x и y от центра масс шаблона соответственно.

Полярный момент инерции шаблона указывает на способность шаблона сопротивляться крутящим моментам (т. Е. Моментам относительно оси Z, перпендикулярной плоскости шаблона), и он рассчитывается как:

где r c.xy,i — кратчайшее расстояние между болтом и центром тяжести и рассчитывается как .

Следует отметить, что эти расчеты прямо аналогичны расчету момента инерции поперечного сечения и полярного момента инерции поперечного сечения.

Силы и моменты в центроиде

Как обсуждалось ранее, все приложенные силы и моменты переносятся в центр тяжести массива болтов. Как показано на рисунке ниже, любое количество сил может быть приложено к массиву болтов в любом месте.

Силы в центре тяжести рассчитываются как сумма всех приложенных сил:

Моменты в центре тяжести рассчитываются как сумма всех приложенных моментов плюс сумма векторного произведения каждой приложенной силы с вектором от центра тяжести к местоположению этой приложенной силы:

В приведенных выше уравнениях полосы над переменными указывают на то, что они являются векторами. Переменная F представляет собой вектор силы, состоящий из составляющих силы в каждом направлении: F x , F y и F z . Точно так же M представляет собой вектор момента, состоящий из моментов относительно каждой оси. R представляет собой вектор местоположения, определяющий местоположение приложенной силы относительно центра тяжести шаблона. Вектор местоположения R указывает от на центроид до на местоположение приложенной силы.

Переменная F представляет собой вектор силы, состоящий из составляющих силы в каждом направлении: F x , F y и F z . Точно так же M представляет собой вектор момента, состоящий из моментов относительно каждой оси. R представляет собой вектор местоположения, определяющий местоположение приложенной силы относительно центра тяжести шаблона. Вектор местоположения R указывает от на центроид до на местоположение приложенной силы.

Силы на отдельных болтовых соединениях

После того, как свойства шаблона известны и приложенные силы и моменты переведены в центр тяжести шаблона, можно рассчитать осевые и сдвигающие усилия на отдельных болтовых соединениях. На рисунке ниже показано отдельное болтовое соединение с приложенной осевой и поперечной нагрузкой:

Осевые силы

Осевые силы являются результатом действия прямой силы в направлении Z, F c.z , центрального момента относительно оси X, M c. x , и центрального момента относительно оси Y, M c.y . Эти силы и моменты показаны красными стрелками на рисунке ниже и действуют в центре массива болтов. Синие стрелки указывают осевые силы реакции на каждом болтовом соединении. Каждая синяя стрелка представляет собой составляющую осевой силы, обусловленную либо прямой силой по оси Z, либо центральным моментом относительно X, либо центральным моментом относительно Y. Расчет этих компонентов силы реакции является предметом данного раздела.

x , и центрального момента относительно оси Y, M c.y . Эти силы и моменты показаны красными стрелками на рисунке ниже и действуют в центре массива болтов. Синие стрелки указывают осевые силы реакции на каждом болтовом соединении. Каждая синяя стрелка представляет собой составляющую осевой силы, обусловленную либо прямой силой по оси Z, либо центральным моментом относительно X, либо центральным моментом относительно Y. Расчет этих компонентов силы реакции является предметом данного раздела.

Прямая сила в направлении Z, F c.z , распределяется между отдельными болтовыми соединениями в соответствии с жесткостью болтов. Поскольку предполагается, что все болты имеют одинаковый материал и длину, жесткость зависит только от площади растягивающего напряжения болта. Осевая сила на болтовом соединении из-за прямой силы по оси Z рассчитывается как:

где А – площадь рассматриваемого болта. Если площади болтов одинаковые, приведенное выше уравнение упрощается до P z. FZ = F z.z /n, где n — количество болтов в схеме.

FZ = F z.z /n, где n — количество болтов в схеме.

Осевые силы на болте из-за моментов относительно осей X и Y рассчитываются как:

| осевое усилие на болт из-за MX вокруг центра тяжести | |

| осевое усилие на болт из-за MY относительно центроида |

где M c.x и M c.y — центральные моменты относительно осей X и Y, r c.x и r c.y — расстояния болтов от центра тяжести в направлениях X и Y, а I c.x и I c.y — моменты инерции шаблона относительно осей X и Y.

Если площади болтов одинаковы, приведенные выше уравнения упрощаются до:

Полная осевая сила, действующая на болт, представляет собой сумму составляющих осевой силы:

P осевой = P z.FZ + P z.MX + P z.MY

Силы сдвига

Силы сдвига являются результатом действия прямой силы в направлении X, F c. x , прямой силы в направлении Y, F c.y , и центроидального момента относительно оси Z, M c.z , как показано на рисунке ниже:

x , прямой силы в направлении Y, F c.y , и центроидального момента относительно оси Z, M c.z , как показано на рисунке ниже:

Прямые силы в направлениях X и Y, F c.x и F c.y , соответственно, делятся между болтами по жесткости болтов. Поскольку предполагается, что все болты сделаны из одинакового материала и имеют одинаковую длину, жесткость зависит только от площади. Реакции сдвига на болте из-за прямых сил в X- и Y- рассчитываются как:

| X-реакция на болт из-за прямого усилия в X | |

| Y-реакция на болт из-за прямого усилия в Y |

где А – площадь рассматриваемого болта. Если площади болтов одинаковые, приведенные выше уравнения упрощаются до P x.FX = F c.x /n и P y.FY = F c.y /n, где n — количество болтов в шаблон.

Реакция на сдвиг болта из-за момента относительно оси Z рассчитывается как:

где M c. z — центральный момент относительно оси Z, а I c.p — полярный момент инерции модели. Значение г c.xy — это кратчайшее расстояние между болтом и центром тяжести, которое рассчитывается как .

z — центральный момент относительно оси Z, а I c.p — полярный момент инерции модели. Значение г c.xy — это кратчайшее расстояние между болтом и центром тяжести, которое рассчитывается как .

Реакция сдвига P xy.MZ затем разлагается на компоненты X и Y в зависимости от угла θ (см. рисунок выше):

| P x.MZ = P xy.MZ · sinθ | Х-реакция на болте из-за MZ относительно центроида |

| P y.MZ = −P xy.MZ · cosθ | Y-реакция на болте из-за MZ относительно центроида |

Значение θ представляет собой угол между положением болта и положительной осью X и рассчитывается как θ = tan -1 (r c.y /r c.x ).

Полная реакция сдвига на болт рассчитывается как векторная сумма X-компонент плюс Y-компонент:

Что дальше?

Теперь, когда рассчитаны осевые и сдвигающие усилия на отдельных болтовых соединениях, можно проанализировать напряжения в болтовых соединениях, как описано здесь.

PDH Classroom предлагает курс повышения квалификации, основанный на этой странице со справочной информацией о разболтовке. Этот курс можно использовать для выполнения кредитных требований PDH для поддержания вашей лицензии PE.

Теперь, когда вы прочитали эту справочную страницу, заработайте за это признание!

Просмотреть курс сейчас:

Просмотреть курс

Каталожные номера

- Барретт, Ричард Т., «Руководство по проектированию крепежа», справочная публикация НАСА 1228, 19.90.

- Бикфорд, Джон, «Введение в конструкцию и поведение болтовых соединений», 4-е изд.

- Брюн, Э.Ф., «Анализ и проектирование конструкций летательных аппаратов», июнь 1973 г.

- Будинас-Нисбетт, «Машиностроение Шигли», 8-е изд.

- Линдебург, Майкл Р., «Справочное руководство по машиностроению для экзамена PE», 13-е изд.

- Ниу, Майкл С., «Анализ напряжений и размеры планера», октябрь 2011 г.

- «Руководство по стальным конструкциям», Американский институт стальных конструкций (AISC), 14-е изд.

Руководство по проектированию и анализу болтовых соединений: версия 1.0. (Технический отчет)

Руководство по проектированию и анализу болтовых соединений: версия 1.0. (Технический отчет) | ОСТИ.GOVперейти к основному содержанию

- Полная запись

- Другое связанное исследование

В этом документе приведены общие рекомендации по проектированию и анализу болтовых соединений. Дан обзор современных методов, используемых для анализа болтовых соединений. Представлено несколько методов проектирования и анализа болтовых соединений. Предоставляется руководство по общей конструкции болтового соединения, расчету неопределенности предварительного натяга и потери предварительного натяга, а также расчету коэффициента запаса прочности болтового соединения. Осевые нагрузки, сдвигающие нагрузки, термические нагрузки и разрыв резьбы используются при расчете запаса прочности. Кроме того, приводятся ограниченные рекомендации по соображениям усталости. Также предоставляется обзор соответствующей рабочей таблицы Mathcad{copyright}, содержащей все представленные формулы расчета болтовых соединений.

Осевые нагрузки, сдвигающие нагрузки, термические нагрузки и разрыв резьбы используются при расчете запаса прочности. Кроме того, приводятся ограниченные рекомендации по соображениям усталости. Также предоставляется обзор соответствующей рабочей таблицы Mathcad{copyright}, содержащей все представленные формулы расчета болтовых соединений.

- Авторов:

- Браун, Кевин Х; Морроу, Чарльз В.; Дурбин, Сэмюэл; Бака, Аллен

- Дата публикации:

- Исследовательская организация:

- Sandia National Laboratories (SNL), Альбукерке, Нью-Мексико, и Ливермор, Калифорния (США)

- Организация-спонсор:

- USDOE

- Идентификатор ОСТИ:

- 929124

- Номер(а) отчета:

- SAND2008-0371

РНН: US200814%%5

- Номер контракта Министерства энергетики США:

- АК04-94АЛ85000

- Тип ресурса:

- Технический отчет

- Страна публикации:

- США

- Язык:

- Английский

- Тема:

- 42 МАШИНОСТРОЕНИЕ; БОЛТОВЫЕ СОЕДИНЕНИЯ; ДИЗАЙН; РЕКОМЕНДАЦИИ; ТЕХНИКА БЕЗОПАСНОСТИ; Расчет коэффициента нагрузки; Болтовые соединения.

; Соединения (Инженерные)

; Соединения (Инженерные)

Форматы цитирования

- MLA

- АПА

- Чикаго

- БибТекс

Браун, Кевин Х., Морроу, Чарльз В., Дурбин, Сэмюэл и Бака, Аллен. Руководство по проектированию и анализу болтовых соединений: версия 1.0. . США: Н. П., 2008.

Веб. дои: 10.2172/929124.

Копировать в буфер обмена

Браун, Кевин Х., Морроу, Чарльз В., Дурбин, Сэмюэл и Бака, Аллен. Руководство по проектированию и анализу болтовых соединений: версия 1.0. . Соединенные Штаты. https://doi.org/10.2172/929124

Копировать в буфер обмена

Браун, Кевин Х., Морроу, Чарльз В., Дурбин, Сэмюэл и Бака, Аллен. 2008.

«Руководство по проектированию и анализу болтовых соединений: версия 1.0». Соединенные Штаты. https://doi.org/10.2172/929124. https://www.osti.gov/servlets/purl/929124.

2008.

«Руководство по проектированию и анализу болтовых соединений: версия 1.0». Соединенные Штаты. https://doi.org/10.2172/929124. https://www.osti.gov/servlets/purl/929124.

Копировать в буфер обмена

@статья{osti_929124,

title = {Руководство по проектированию и анализу болтовых соединений: версия 1.0.},

автор = {Браун, Кевин Х. и Морроу, Чарльз В. и Дурбин, Сэмюэл и Бака, Аллен},

abstractNote = {Этот документ содержит общие рекомендации по проектированию и анализу болтовых соединений. Дан обзор современных методов, используемых для анализа болтовых соединений. Представлено несколько методов проектирования и анализа болтовых соединений. Предоставляется руководство по общей конструкции болтового соединения, расчету неопределенности предварительного натяга и потери предварительного натяга, а также расчету коэффициента запаса прочности болтового соединения. Осевые нагрузки, сдвигающие нагрузки, термические нагрузки и разрыв резьбы используются при расчете запаса прочности. Кроме того, приводятся ограниченные рекомендации по соображениям усталости. Также предоставляется обзор соответствующей рабочей таблицы Mathcad{copyright}, содержащей все представленные формулы расчета болтовых соединений.},

Осевые нагрузки, сдвигающие нагрузки, термические нагрузки и разрыв резьбы используются при расчете запаса прочности. Кроме того, приводятся ограниченные рекомендации по соображениям усталости. Также предоставляется обзор соответствующей рабочей таблицы Mathcad{copyright}, содержащей все представленные формулы расчета болтовых соединений.},

дои = {10,2172/929124},

URL = {https://www.osti.gov/biblio/929124},

журнал = {},

номер =,

объем = ,

место = {США},

год = {2008},

месяц = {1}

}

Копировать в буфер обмена

Посмотреть технический отчет (1,08 МБ)

https://doi.org/10.2172/929124

Экспорт метаданных

Сохранить в моей библиотеке

Вы должны войти в систему или создать учетную запись, чтобы сохранять документы в своей библиотеке.

/ / Практические (М5-М39) классов прочности 4.6, 5.8, 4.6, 5.8, 8.8, 10.9, 12.9, и предельные (М6-М42) классов прочности 8.8, 10.9, 12.9 моменты затяжки для метрических болтов (гаек) из углеродистой стали

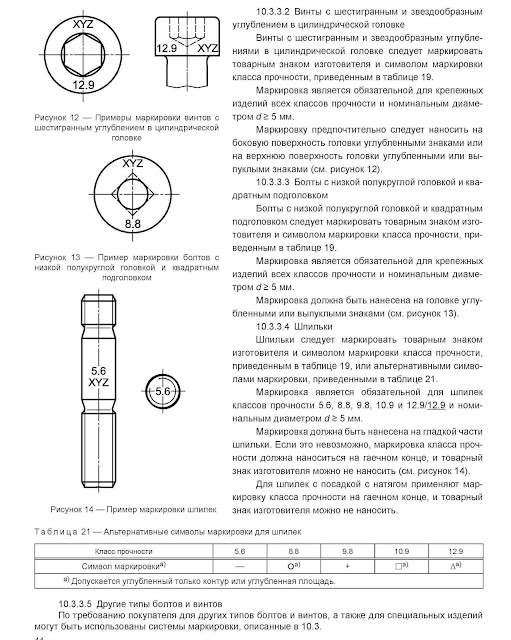

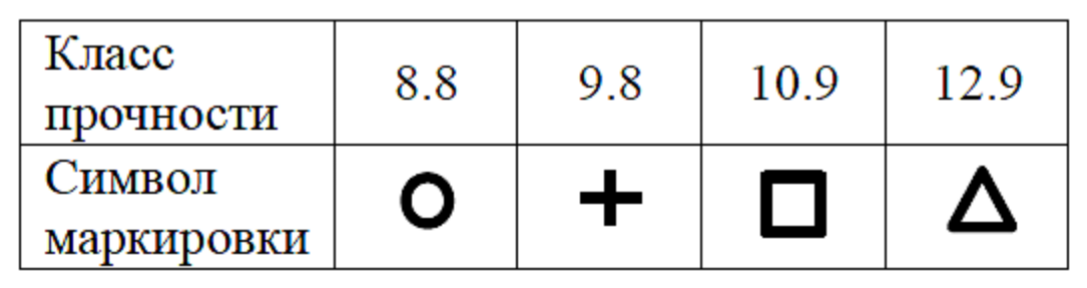

/ / Практические (М5-М39) классов прочности 4.6, 5.8, 4.6, 5.8, 8.8, 10.9, 12.9, и предельные (М6-М42) классов прочности 8.8, 10.9, 12.9 моменты затяжки для метрических болтов (гаек) из углеродистой стали В случае класса 8.8 первая 8 обозначает 8 х 100 = 800 МПа = 800 Н/мм2 = 80 кгс/мм2

В случае класса 8.8 первая 8 обозначает 8 х 100 = 800 МПа = 800 Н/мм2 = 80 кгс/мм2 д. Т.е. приведенные крутящие моменты являются допустимыми, уровень нагрузки при этом соответствует примерно 60-70% предела текучести.Предельные моменты – см. в таблице ниже.

д. Т.е. приведенные крутящие моменты являются допустимыми, уровень нагрузки при этом соответствует примерно 60-70% предела текучести.Предельные моменты – см. в таблице ниже.

9

9 25

25 0

0 5

5 0

0 0

0 Затяните сильнее – сами испортите болт и/или гайку.

Затяните сильнее – сами испортите болт и/или гайку.

0

0 75

75 5

5 0

0 5

5 ru:

ru:

; Соединения (Инженерные)

; Соединения (Инженерные)