Крепость болтов: Обозначения, класс прочности и расчет нагрузок для болтов. Справочник ROSTFREI. Петербург +7(812)297-73-38 ПРОТЕХ

alexxlab | 04.02.2023 | 0 | Разное

Башмачный болт. Изготовление по ГОСТ 11674-75. Технические характеристики

Для обслуживания такой непростой техники, как гусеничный трактор, должны использоваться исключительно качественные комплектующие. И не имеет значение то, что они могут быть довольно-таки мелкими и, казалось бы, не играющими значительную роль в надежности всей конструкции этого агрегата. В число таких деталей входит и болт башмачный. Гусеничный трактор без него работать просто не сможет. Степень надежности крепления данного вида оказывает непосредственное влияние на целостность гусениц, ремонт которых обходится очень недешево.

Предназначение

Данная деталь выполняет:- функцию крепления башмаков гусеницы к ее же звеньям;

- крепление т.н. асфальтных башмаков. В целом, реализуемое таким образом техническое решение призвано сохранить дорожное асфальтированное покрытие от значительных повреждений, возникающих от наезда гусеничных траков;

- крепление к ковшам сменных зубьев и иных заменяемых компонентов к стационарным (неподвижным) тракторным конструкциям.

Конструкция

Конструктивно башмачный болт, выполненный по нормам ГОСТ 11647-75 выглядит в виде стержня, на одной стороне которого располагается головка шестигранной конфигурации, а на другой находятся витки метрической резьбы. Соединяет эти части сегмент стержня с гладкой поверхностью.Внешняя поверхность головки имеет вид полусферы. Сюда же производитель наносит маркировку.

Исполнение по ГОСТ 11674 и технические характеристики

Исполнение башмачного болта по нормам ГОСТ 11674 представлено на рисунке.Значения указанных на чертеже параметров содержатся в таблице.

|

d – диаметр резьбы (номинальный) |

24 |

20 |

16 |

|||||

|

d1 – диаметр стержня |

Номинальное значение |

24,8* |

24,0* |

21,0* |

20,0* |

20,0 |

16,0 |

|

|

Предельное отклонение для ≥M24 b 11 и <M24 k9 и k13 |

– 0,29. – 0,16 |

|

-0,33 |

-0,27 |

||||

|

Шаг резьбы |

1,50 |

|||||||

|

b – длина резьбы |

Предельное отклонение |

+3,0 |

||||||

|

Номинальное значение |

37 |

40 |

34 |

32 |

||||

|

l – длина болта |

Предельное отклонение, j16 |

___ |

___ |

___ |

___ |

±0,95 |

||

|

Номинальное значение |

78,0 |

70,0 |

78,0 |

62,0 |

60,0 |

|||

|

Диаметральное выражение допуска симметричности головки по отношению к оси стержня |

1,0 |

1,04 |

||||||

|

R1 – радиус подголовка |

Не больше |

2,20 |

3,0 |

1,40 |

1,10 |

|||

|

Не меньше |

2,0 |

2,50 |

0,8 |

0,6 |

||||

|

R – радиус полусферы |

Номинальное значение |

24,0 |

27,0 |

19,0 |

||||

|

Предельное отклонение, j17 |

±1,050 |

|||||||

|

e – диаметр описанной окружности, не меньше |

39,50 |

29,60 |

33,30 |

26,50 |

||||

|

K – высота головки |

Номинальное значение |

22,50 |

17,0 |

19,0 |

16,0 |

|||

|

Предельное отклонение, j16 |

±0,65 |

±0,55 |

±0,65 |

±0,55 |

||||

|

S – размер под ключ |

Номинальное значение |

36,0 |

27,0 |

30,0 |

24,0 |

|||

|

Предельное отклонение, k14 |

– 0,62 |

-0,52 |

||||||

Условное обозначение башмачных болтов, выполненных в соответствии с требованиями ГОСТ 11674-75, должно содержать букву «C».

Технические требования

Предприятия-производители башмачных болтов обязаны соблюдать ряд технических требований к конечной продукции данного вида.- Параметры резьбы устанавливаются положениями ГОСТа 24705-2004, ее допуски – нормами ГОСТа 16093-2004.

- Перечень допустимых дефектов во внешнем виде этих крепежных элементов, взаимное расположение рабочих поверхностей и отклонения от заданной геометрической формы – все это по ГОСТу 1759.2-83 и ГОСТу 1759.1-82 касательно деталей повышенной прочности.

- Для производства болтов башмачных должна использоваться сталь марки 40X, изготовленная по ГОСТу 10702-78. В качестве замены данного сырья могут выступать стали 45X, 40XC, 38XC (ГОСТ 4543-71) и 45X (ГОСТ 10702-78).

Твердость таких деталей должна соответствовать:

- по Бринеллю – НВ в диапазоне от 269 до 363;

- по Роквеллу – от 29,9 НRС до 40,6 НRС.

К твердости поверхности головки, выглядящей в виде полусферы, выдвигаются отдельные требования:

- глубина закалки у болтов M24 и M20 – не меньше 4 и не больше 11 мм;

- глубина закалки у болтов M16 – от 4 до 9 мм.

Результирующая твердость поверхности должна быть не ниже 51,3НRС.

- Величина допустимого утолщения в диаметре стержня непосредственно под опорной поверхностью головки для болтов типа M16 на длине 5 миллиметров не превышает 0,1 мм.

- Рабочий ресурс башмачных болтов должен совпадать со значением данного показателя ходовой части трактора, установленного ГОСТом 19677-87

Методы испытаний

Проведение испытаний регламентируется документацией отраслевого уровня.- Определение твердости должно вестись по ГОСТ 9013-58 либо ГОСТ 9012-59. Но значение данной характеристики должно соответствовать еще и требованиям рассматриваемого ГОСТа 11674-75.

- Измерение твердости головки со сферической поверхностью требует особого подхода. Проводится эта процедура в трех местах на двух противоположно расположенных гранях. Эти точки должны быть удалены от линии пересечения сферы с гранью минимум на 2 – максимум на 3 мм, как это показано на рисунке.

- Проверка толщины закаленного слоя, сформированного в сферическом торце головки, осуществляется на макрошлифе в срединной области двух противоположно расположенных граней.

Очевидно, что выполняется 6 замеров. При этом только для двух допускается снижение показателя твердости по Роквеллу до 47,4НRС.

И несколько слов об упаковке поставляемых потребителю башмачных болтов. Предприятие-производитель должно выполнить мероприятия, обеспечивающие коррозионную стойкость их поверхности на срок от 6 месяцев. Вид применяемой консервационной смазки определяется совместным решением фирмы-изготовителя и заказчика. Впрочем, может иметь место и вариант отсутствия временной антикоррозионной защиты. Но только при согласовании этого условия обеими сторонами.

Заключение

По причине воздействия повышенной нагрузки, башмачные болты, с целью придания их рабочей поверхности большей прочности, подвергаются процедуре термообработки. И затраты на проведение данной технологической операции вполне себя оправдывают. В результате конечная продукция приобретает класс прочности 10.9.

В результате конечная продукция приобретает класс прочности 10.9.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

Внимание! Данный интернет-сайт носит исключительно информационный характер и, ни при каких условиях, не является

публичной офертой, определяемой положениями Статьи 437 (2) ГК РФ

© Компания Машкрепёж – основной поставщик крепежа в России, 1998-2019

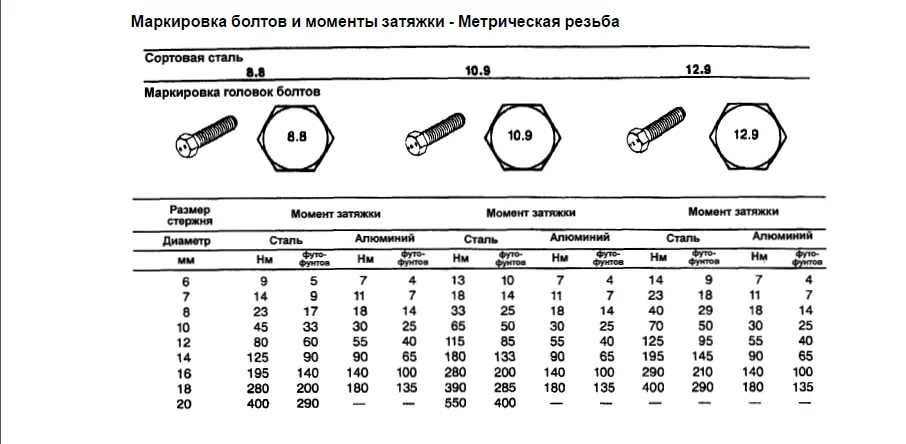

Таблицы усилий затяжки болтов динамометрическим ключом. Таблицы для динамометрического ключа

Момент затяжки – это усилие, которое прикладывается к резьбовому соединению при его завинчивании. Если закрутить крепеж с меньшим усилием, чем это необходимо, то, под воздействием вибраций, резьбовое соединение может раскрутиться, не обеспечивая нужную герметичность между скрепляемыми деталями, что может привести к тяжелым последствиям. Наоборот, если приложить к метизу большее усилие, чем требуется, произойдет разрушение резьбового соединения или скрепляемых деталей, например, может произойти срыв резьбы или появление трещин в деталях.

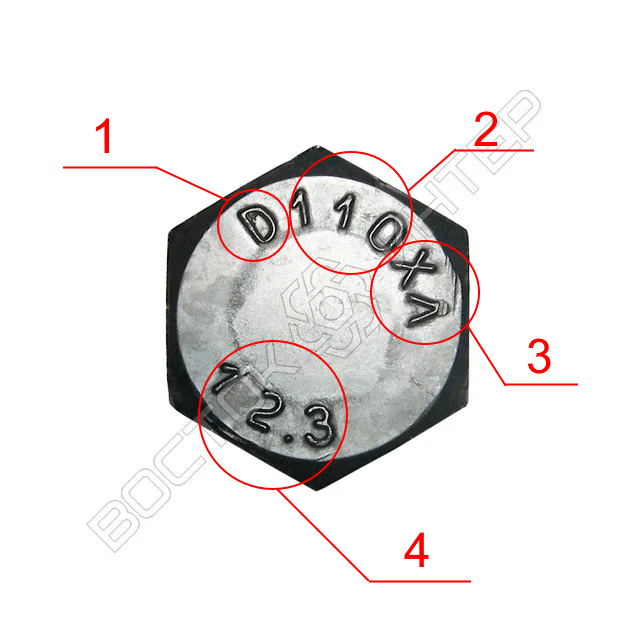

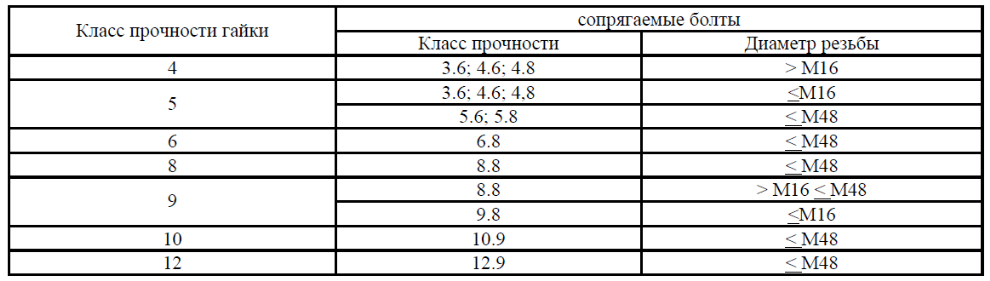

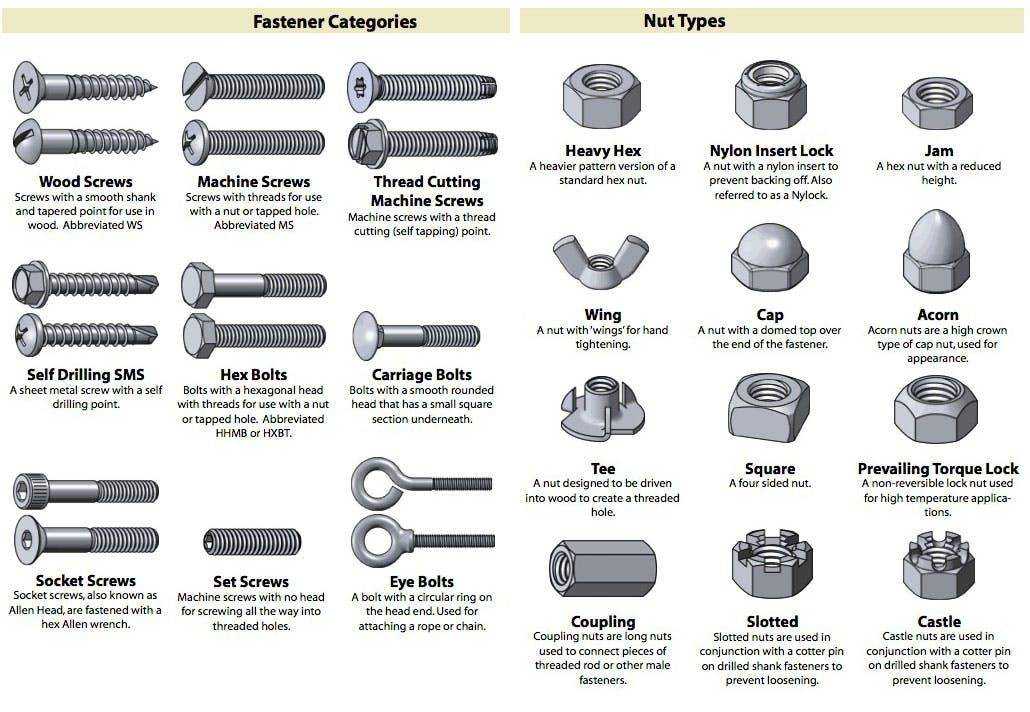

Для каждого размера и класса прочности резьбового соединения указаны определенные моменты затяжки. Все значения занесены в специальную таблицу усилий для затяжки динамометрическим ключом. Обычно, класс прочности болта указывается на его головке.

Классы прочности для метрических болтов

Класс прочности указывается цифрами на головке.

Классы прочности для дюймовых болтов

Информация о прочности выполнена в виде насечек на головке.

Резьбовые соединения затягивают стрелочным, предельным или цифровым динамометрическим ключом.

Таблица усилий затяжки метрических болтов

Усилие указано в Ньютон-метрах.

Таблица усилий затяжки дюймовых болтов

|

SAE |

1 или 2 |

5 |

6 или 7 |

8 |

||||||||

|

Размер |

Усилие |

Усилие |

Усилие |

Усилие |

||||||||

|

(дюймы)-(резьба) |

Ft-Lb |

Кг/м |

Н/м |

Ft-Lb |

Кг/м |

Н/м |

Ft-Lb |

Кг/м |

Н/м |

Ft-Lb |

Кг/м |

Н/м |

|

5/16 – 18 |

11 |

1. |

14.9140 |

17 |

2.3511 |

23.0489 |

19 |

2.6277 |

25.7605 |

24 |

3.3192 |

32.5396 |

|

3/8 – 16 |

18 |

2. |

24.4047 |

31 |

4.2873 |

42.0304 |

34 |

4.7022 |

46.0978 |

44 |

6.0852 |

59.6560 |

|

7/16 – 14 |

28 |

3. |

37.9629 |

49 |

6.7767 |

66.4351 |

55 |

7.6065 |

74.5700 |

70 |

9.6810 |

94.9073 |

|

1/2 – 13 |

39 |

5. |

52.8769 |

75 |

10.3785 |

101.6863 |

85 |

11.7555 |

115.2445 |

105 |

14.5215 |

|

|

9/16 – 12 |

51 |

7. |

69.1467 |

110 |

15.2130 |

149.1380 |

120 |

16.5960 |

162.6960 |

155 |

21.4365 |

210.1490 |

|

5/8 – 11 |

83 |

11. |

112.5329 |

150 |

20.7450 |

203.3700 |

167 |

23.0961 |

226.4186 |

210 |

29.0430 |

284.7180 |

|

3/4 – 10 |

105 |

14. |

142.3609 |

270 |

37.3410 |

366.0660 |

280 |

38.7240 |

379.6240 |

375 |

51.8625 |

508.4250 |

|

7/8 – 9 |

160 |

22. |

216.9280 |

395 |

54.6285 |

535.5410 |

440 |

60.8520 |

596.5520 |

605 |

83.6715 |

820.2590 |

|

1 – 8 |

236 |

32. |

318.6130 |

590 |

81.5970 |

799.9220 |

660 |

91.2780 |

894.8280 |

910 |

125.8530 |

1233.7780 |

Для закручивания резьбовых соединений в соответствии с данными таблиц необходимо использовать специальный инструмент – динамометрический ключ.

Ниже представлены популярные модели ключей, диапазоны которых перекрывают большинство значений определенных моментов затяжки. Максимальную точность передачи крутящего момента обеспечивают электронные динамометрические ключи.

Максимальную точность передачи крутящего момента обеспечивают электронные динамометрические ключи.

Таблицы моментов затяжки колес

Примерные значения для легковых автомобилей

Для легковых автомобилей используют ключи с присоединительным квадратом 1/2. Самыми популярными ключами являются модели с затяжкой до 200-210 Нм, например, ключи с диапазоном 28-210 или 42-210. Ниже представлены варианты подобных ключей.

Примерные значения для грузовых автомобилей и автобусов

Для коммерческого транспорта используют ключи с присоединительным квадратом 1/2, 3/4 и даже 1 дюйм. Ниже представлены варианты ключей для автобусов, коммерческих и грузовых автомобилей.

Порядок затяжки

Компания AIST располагает широким ассортиментом профессиональных ключей для выполнения различных работ с резьбовыми соединениями. У нас всегда возможно подобрать необходимый динамометрический ключ для автомобиля, как для легкового, так и для грузового транспортного средства.

У нас всегда возможно подобрать необходимый динамометрический ключ для автомобиля, как для легкового, так и для грузового транспортного средства.

*Значения таблиц моментов затяжки носят информационный характер, без ссылки на какой-либо ГОСТ.

Полезные статьи:

- Виды динамометрических ключей

- Как пользоваться динамометрическим ключом

- Как выбрать динамометрический ключ

Прочность резьбовых соединений

Прочность резьбовых соединений Разрыв крепежа на банке с продуктом

иметь потенциально катастрофические последствия. В попытке

гарантировать, что такие последствия не возникнут, строгие и обширные

тестирование продукта часто завершается. Однако во многих

приложений, обширные испытания не являются ни практичными, ни экономически выгодными.

В таких случаях инженер обычно полагается на аналитические

анализ вместе с его опытом и суждениями, чтобы гарантировать

такого сбоя не происходит.

Выход из строя резьбового соединения в целом происходит в одном из трех режимов. Провал через хвостовик или резьбовая часть застежки, зачистка резьбы наружная резьба, или в-третьих, зачистка внутренней резьбы резьбовой член. Считая каждый по очереди:

Сбой через наружную резьбу или резьбу хвостовикБольшинство отказов крепежа происходит из-за перелома насквозь. мужская нить. При статических нагрузках прочность нити определяется площадью напряжения. Это основано на среднем малого и среднего диаметров резьбы. Инженерные справочники обычно имеют таблицы областей напряжений для различных размеров резьбы.

При затягивании болта хвостовик

выдерживает прямое напряжение из-за деформации растяжения вместе

с напряжением кручения из-за крутящего момента, действующего на резьбу. Большинство таблиц моментов затяжки болтов не учитывают момент затяжки.

напряжение и предположить прямое напряжение в нитях некоторой пропорции

предел текучести болтов, обычно 75%. Для высокого трения

условиях величина напряжения кручения может быть такой

что в сочетании с прямым напряжением эквивалентное напряжение

может привести к чрезмерной урожайности, что приведет к неудаче. Более последовательный

подход заключается в определении величины прямого напряжения

что в сочетании с торсионным даст

эквивалентное напряжение некоторой доли выхода. Пропорция

обычно используется с этим подходом 90%. Компьютерная программа

TORQUE обеспечивает современное состояние

анализ момента затяжки резьбовых соединений.

Большинство таблиц моментов затяжки болтов не учитывают момент затяжки.

напряжение и предположить прямое напряжение в нитях некоторой пропорции

предел текучести болтов, обычно 75%. Для высокого трения

условиях величина напряжения кручения может быть такой

что в сочетании с прямым напряжением эквивалентное напряжение

может привести к чрезмерной урожайности, что приведет к неудаче. Более последовательный

подход заключается в определении величины прямого напряжения

что в сочетании с торсионным даст

эквивалентное напряжение некоторой доли выхода. Пропорция

обычно используется с этим подходом 90%. Компьютерная программа

TORQUE обеспечивает современное состояние

анализ момента затяжки резьбовых соединений.

Высокоэффективные болты часто

разработан таким образом, что простой хвостовик меньше, чем напряжение

диаметр резьбы. Это делается для того, чтобы растяжка, которая

происходит под предварительным натягом, вызванным процессом затяжки

максимально. С этим типом болта выход из строя при чрезмерной затяжке,

произойдет в области плоского хвостовика, как показано на фотографии.

Это делается для того, чтобы растяжка, которая

происходит под предварительным натягом, вызванным процессом затяжки

максимально. С этим типом болта выход из строя при чрезмерной затяжке,

произойдет в области плоского хвостовика, как показано на фотографии.

Обрыв резьбы может быть проблемой

во многих конструкциях, где требуются резьбовые отверстия в низкопрочных

материал. В общих чертах, зачистка внутренней резьбы

и наружной резьбы следует избегать, если надежная конструкция

должно быть достигнуто. Если болт сломается при затяжке,

очевидно, что требуется замена. Обрыв резьбы имеет тенденцию

носить постепенный характер. Если режим обрезки нити может

случаются узлы, которые могут быть введены в эксплуатацию, которые частично

не удалось, это может иметь катастрофические последствия.

Фотография выше сделана со сканирования электронный микроскоп, показывающий резьбу болта, которая вот-вот сорвется. Интерфейс суставной поверхности находился с правой стороны. на изображении видно, что первая нить имеет наибольшую искажение. Механизм зачистки нити сложен и включает изгиб резьбы (что происходит при высоких нагрузках) и расширение гайки (что приводит к смещению плоскости сдвига).

Чтобы точно предсказать силу и режим отказа резьбового узла требует рассмотрения большого количества факторов. Снятие резьбы представляет собой комплекс явление. Все следующие факторы оказывают важное влияние на отрывную прочность нити:

1. Разброс размеров

резьбы (например, большой, шаг и второстепенный диаметры)

оказывает значительное влияние как на внутренние, так и на внешние потоки

отрывная прочность.

2. Изменения прочности на растяжение и сдвиг в материале как для внутренней, так и для внешней резьбы.

3. Эффект радиального смещения гайки или резьбового компонента (обычно называемого расширением гайки) в снижении прочности на сдвиг нитей. растяжение сила в застежке действует на резьбу и заклинивает создает радиальное смещение, которое снижает прочность резьбы.

4. Эффект изгиба нитей, вызванное действием силы натяжения крепежного элемента, действующей на V-образной резьбе, что приводит к заклиниванию, которое уменьшает площадь среза нитей.

5. Влияние производственных вариаций

в резьбовом узле, например, с небольшим конусом отверстия или раструбом,

может иметь на прочность нити.

Прочность резьбы гайки или болта нельзя рассматривать изолированно, без учета взаимозависимости которые оба элемента имеют на прочность сборки. Одна из проблем прогнозирования прочности на отрыв резьбы заключается в том, что без учета таких эффектов, как изгиб нити, расширение ореха или раструб, возникает оптимистичный результат. Фактическая прочность на отрыв ниже расчетной. Программа FASTENER позволяет состояние арт-анализа, который должен быть выполнен для определения зачистки прочность резьбового соединения.

Эффекты громкого словца Осложняющий фактор, который может возникнуть

когда в просверленном отверстии нарезана резьба, это кричит. Это

небольшая конусность на отверстии, которая обычно встречается на большинстве

просверлены отверстия в некоторой степени. Этот конус проходит нормально

примерно на половину диаметра от начала отверстия.

причиной этого сужения является торсионная и поперечная гибкость

сверла вместе с нестабильностью вершины сверла

при входе в материал. Звонок можно свести к минимуму

с помощью плотно прилегающей, хорошо отцентрованной и жесткой дрели

втулки вместе с точной заточкой сверла.

Этот конус проходит нормально

примерно на половину диаметра от начала отверстия.

причиной этого сужения является торсионная и поперечная гибкость

сверла вместе с нестабильностью вершины сверла

при входе в материал. Звонок можно свести к минимуму

с помощью плотно прилегающей, хорошо отцентрованной и жесткой дрели

втулки вместе с точной заточкой сверла.

Отверстия с раструбом будут, при постукивании ощущается переменная высота резьбы вдоль длина отверстия. Это изменение может быть значительным на коротких длина зацепления и мелкий шаг. Чистый эффект от раструб заключается в уменьшении площади сдвига наружной резьбы. Чем тоньше нить, тем сильнее выражен эффект болтовня.

Влияние размера метчика на резьбу прочность В резьбовых отверстиях высота резьбы

зависит от диаметра сверла. Уменьшить

риск неудачи, инженер-конструктор часто осторожничает

и определяет высокие проценты высоты резьбы в резьбовых

отверстия. С точки зрения производства эти более высокие проценты

высоты резьбы приводят к более высокому моменту нарезания резьбы, увеличению

поломки метчиков и, как таковые, не приветствуются. Для коротких длин

зацепления резьбы, размер меньшего диаметра – результирующий

от резьбонарезного сверла – оказывает существенное влияние на сборку

прочность. Исследования показали, что для резьбовых соединений

обычных пропорций, размер резьбового сверла относительно неважен

до тех пор, пока процент высоты резьбы больше, чем

60%. Затраты на врезку, вероятно, будут ниже, если

используется высота резьбы.

Уменьшить

риск неудачи, инженер-конструктор часто осторожничает

и определяет высокие проценты высоты резьбы в резьбовых

отверстия. С точки зрения производства эти более высокие проценты

высоты резьбы приводят к более высокому моменту нарезания резьбы, увеличению

поломки метчиков и, как таковые, не приветствуются. Для коротких длин

зацепления резьбы, размер меньшего диаметра – результирующий

от резьбонарезного сверла – оказывает существенное влияние на сборку

прочность. Исследования показали, что для резьбовых соединений

обычных пропорций, размер резьбового сверла относительно неважен

до тех пор, пока процент высоты резьбы больше, чем

60%. Затраты на врезку, вероятно, будут ниже, если

используется высота резьбы.

Эффект низкой доли

высота резьбы, чтобы уменьшить площадь сдвига внешней

резьбы, это показано на рис..jpg) 1. Для очень низкой резьбы

высоты, плоскость среза резьбы не обязательно должна быть параллельной

к оси резьбы, это показано на рис. 2. Такие

виды отказов трудно предсказать и их можно легко устранить

поддерживая разумный процент высоты резьбы.

1. Для очень низкой резьбы

высоты, плоскость среза резьбы не обязательно должна быть параллельной

к оси резьбы, это показано на рис. 2. Такие

виды отказов трудно предсказать и их можно легко устранить

поддерживая разумный процент высоты резьбы.

Сила растяжения, присутствующая в застежке

во время затяжки воздействует на V-образную резьбу, создавая заклинивание

действие, приводящее к радиальному смещению. Этот радиальный

смещение обычно известно как расширение гайки и происходит

в резьбовых бобышках, а также в обычных гайках. теоретический

и практические исследования этого явления свидетельствуют о том, что

верхняя поверхность гайки сжимается в радиальном направлении, в то время как

его опорная поверхность расширяется. Чистый эффект этого расширения

заключается в уменьшении площади сдвига как внутренней, так и внешней

нить.

Чистый эффект этого расширения

заключается в уменьшении площади сдвига как внутренней, так и внешней

нить.

Прочность сборки на отрыв можно улучшить, увеличив ширину по плоскостям диаметр гайки или бобышки примерно в 1,9 раза больше номинальной резьбы диаметр. Это увеличивает жесткость локально вокруг внутренняя резьба и уменьшает радиальное расширение.

Изгиб резьбы Сила растяжения, присутствующая в застежке

во время процесса затяжки приводит к степени резьбы

изгиб между внутренней и внешней резьбой. Изгиб резьбы

уменьшает площадь сдвига как внутренней, так и внешней резьбы.

Доминирующий фактор, контролирующий степень изгиба резьбы

это отношение силы внутреннего и внешнего

потоки. Коэффициент прочности – это отношение между силой

необходимо, чтобы резьба гайки сорвалась, разделенная на

усилие, необходимое для того, чтобы резьба болта сорвалась.

Коэффициент прочности – это отношение между силой

необходимо, чтобы резьба гайки сорвалась, разделенная на

усилие, необходимое для того, чтобы резьба болта сорвалась.

Требования к прочности болтов по классам

Вы здесь: Главная / Изогнутые болты / Требования к прочности болтов по классам

By Birmingham Fastener

В этой таблице подробно описаны требования к прочности болтов по классам. Все приведенные ниже спецификации соответствуют стандарту ASTM. Для получения дополнительной информации о крепежных элементах посетите наш Центр обучения крепежным изделиям.

| Спецификация | Материал | Номинальный размер (дюймы) | Мин. испытательная нагрузка (тыс.фунтов на кв. дюйм) | Мин. прочность (ksi) прочность (ksi) | Минимальная твердость | Максимальная твердость |

|---|---|---|---|---|---|---|

| A307 Марка А | Сталь с низким или средним содержанием углерода | от 1/4″ до 4″ | – | 60 | В69 | В100 |

| A307 класс B | Сталь с низким или средним содержанием углерода | от 1/4″ до 4″ | – | 60 мин 100 макс | В69 | В95 |

| F1554 Класс 36 | Сталь с низким или средним содержанием углерода | от 1/4″ до 4″ | – | 58 мин. 80 макс. | – | – |

| F1554 Класс 55 | Сталь с низким или средним содержанием углерода | от 1/4″ до 2″ от 2-1/4″ до 2-1/2″ от 2-3/4″ до 3″ от 3-3/4″ до 4″ | – | 75 мин. 95 макс. | – | – |

| F1554 Класс 105 | Среднеуглеродистая легированная сталь, Q & T | от 1/4″ до 3″ | – | 125 мин. 150 макс. | – | – |

| A193/A320 Класс B8 | AISI SS304 Нержавеющая сталь | Все включено Без ограничений | – | 75 | – | В96 |

| A193/A320 Марка B8M | AISI SS316 Нержавеющая сталь | Все включено Без ограничений | – | 75 | – | В96 |

| F3125 Марка A325 Тип 1 | Среднеуглеродистая сталь Q & T | от 1/2″ до 1″ | 85 | 120 | С25 | С34 |

| F3125 Класс A325 Тип 3 | Атомная коррозия Стойкая сталь, Q & T | 1-1/8″ до 1-1/2″ | 74 | 105 | С19 | С30 |

| A449 Тип 1 или 3 | Среднеуглеродистая сталь Q & T | от 1-1/4″ до 1″ от 1-1/8″ до 1-1/2″ от 1-5/8″ до 3″ | 85 74 55 | 120 105 90 | С25 С19 В91 | С34 С30 В100 |

| A193 Класс B7 | Среднеуглеродистая Легированная сталь, Q & T | от 1/4″ до 2-1/2″ от 2-5/8″ до 4″ от 4-1/8″ до 7″ | – | 125 115 100 | – | С35 С35 С35 |

| A193 Марка B7M | ANSI 4140, 4142 или 4145 | 1/4″ до 2-1/2″ | – | 125 | – | – |

| A354 Марка BC | Среднеуглеродистая Легированная сталь, Q & T | от 1/4″ до 2-1/2″ от 2-5/8″ до 4″ | 105 95 | 125 115 | С26 С22 | С36 С33 |

| F3125 Марка A490 Тип 1 | Среднеуглеродистая Легированная сталь, Q & T | от 1/2″ до 1″ | 120 | 150 мин. |

6915

6915 5213

5213 4894

4894 8132

8132 3937

3937 0533

0533 4789

4789 5215

5215 1280

1280 5005

5005