Круглошлифовальный станок своими руками по дереву: круглошлифовальный станок своими руками | Станок, Руки

alexxlab | 23.12.2022 | 0 | Разное

Шлифовальный станок своими руками

Тяжело встретить металлические поверхности, тех или иных изделий, не подверженных обработке и сохраняющих ровную поверхность после литья металла. Практически всё, что изготавливается из металла, подвергается шлифовальной обработке. Делается это для достижения гладкой и ровной поверхности всех плоскостей железного изделия. Раньше были только ручные приспособления (наждачная бумага, абразивные круги, токарные станки). Но, так как такие работы являются тяжёлыми, решили придумать автоматизированные станки, которые выполняют всю работу на автомате. Помимо них создали и станки для домашней обработки металлических изделий.

Содержание

- 1 Общие понятия и область применения

- 1.1 Разновидности шлифовального станка по металлу

- 1.2 Конструкция самодельного шлифовального станка по металлу

- 1.2.1 Процесс сборки шлифовального станка

- 1.2.2 Общие отзывы и подведение итогов

- 1.2.3 Видео обзоры

Любое шлифовальное оборудование имеет одно, прямое назначение — это обработка поверхности металла, чтобы добиться ровности и гладкости всех сторон обрабатываемой детали или заготовки.

- Шлифование как наружных, так и внутренних поверхностей металлического изделия, которые, в свою очередь, имеют сложную форму и различное назначение.

- Осуществление затачивания инструментария разнообразных форм и видов.

- Осуществление обработки деталей, имеющих зубчатую плоскость, а также изделия, имеющие резьбовые участки.

- Отрезание металлических отливок, а также их обдирка и шлифовка сложного профиля.

- Производство на поверхности металлических прутков канавок имеющих спиралевидную и продольную форму.

Ниже мы рассмотрим, какие виды шлифовальных машин, предназначенных для обработки металлических поверхностей, существуют.

Разновидности шлифовального станка по металлу

В зависимости от сферы и области применения, шлифовальное оборудование подразделяется на 19 видов и подвидов. Каждая из этих разновидностей предназначена для осуществления определённых работ по металлическим деталям.

Совет: Перед проведением шлифовальных работ на поверхностях металлических изделий необходимо определиться с выбором оборудования. В противном случае ваша деталь может быть испорчена.

Ниже рассмотрим подробнее каждый из них:

Круглошлифовальные агрегаты не имеющие центров — обработка металлических деталей осуществляется по нескольким схемам. Первая схема называется «на проход»,

Бесцентровый круглошлифовальный станок

обрабатывается только цилиндрическая поверхность. Вторая схема «метод врезания». С его помощью обрабатываются цилиндрические, профильные, а также конические поверхности. В двух схемах допустимый радиус от 25 до 300 миллиметров. В данной модификации отсутствуют центры для фиксирования деталей.

Вальцешлифовальный станок

Вальцешлифовальное оборудование — данный вид оборудования необходим для обработки прокатных вальцов путём шлифовки.

Обрабатываются цилиндрообразные, профилеобразные, а также конусообразные плоскости. Фиксирование деталей происходит на специальных центрах, расположенных на этом агрегатном узле.

Шлифующий станок для обработки коленчатых валов — данные агрегаты используются в основном на промышленных предприятиях. На нём

Станок для шлифования шеек коленчатых валов

осуществляется единовременная, а также последовательная обработка коленчатого вала путём врезания.

Тем самым, поверхность шатунных шеек, расположенных на коленчатом валу получается гладкой и аккуратной.

Внутришлифовальные станки — данный вид оборудования позволяет шлифовать конусообразные, а также цилиндрообразные отверстия, имеющие большой размер. Настольные шлифующие станки оснащены возможностью обрабатывать диаметры от 1 до 10 сантиметров. На производстве эти диаметры достигают 100 сантиметров.

На производстве эти диаметры достигают 100 сантиметров.

Плоскошлифовальный узел — в данном случае шлифование производит торец, либо периферия абразива (абразивного круга). Данный агрегат имеет возможность установки дополнительного оснащения, что позволяет обрабатывать металлические детали тяжёлых конфигураций. В данной модификации может быть горизонтальная и вертикальная обработка. Также могут существовать одна или две колонны.

Плоскошлифовальный узел осуществляющий обработку с двух сторон (плоскостей)– такой станочек способен шлифовать одновременно несколько плоскостей, тем самым повышая его производительность. Фиксация металлической детали осуществляется посредством специального подающего устройства. Обработка может быть как горизонтальной, так и вертикальной. Что делает данный станок практически универсальным.

Оборудование для шлифования направляющих деталей — данный агрегат обрабатывает различные направляющие. Длина этих направляющих колеблется от 1000 до 5000 миллиметров. Этими направляющими оснащаются станины станков, рабочие места, салазки, различные агрегатные узлы. По этим направляющим и совершают передвижения станины различных станков.

Этими направляющими оснащаются станины станков, рабочие места, салазки, различные агрегатные узлы. По этим направляющим и совершают передвижения станины различных станков.

Совет: Перед осуществлением выбора вашего будущего оборудования необходимо определиться с выбором не только агрегата, но и знать, какие функции ваш аппарат будет выполнять.

- Универсальные станки для осуществления заточки — этот агрегатный узел способствует затачиванию инструментария. Максимальный диаметр колеблется от 100 до 300 миллиметров. Обрабатываются метчики, зенкеры, развёртки, фрезы и многое другое. На такой агрегат можно установить дополнительное оснащение, с помощью которого можно будет шлифовать цилиндрические заготовки, а также осуществлять торцевое и внутреннее шлифование.

- Оборудование обдирочно — шлифовальное — главным рабочим моментом данного станочка является обдирка металлической поверхности (скажем так, что это черновая обработка), затем осуществляется зачистка предыдущей обработанной поверхности (так называемая чистовая обработка).

Для работы используются абразивные элементы с диаметром от 100 до 800 миллиметров.

Для работы используются абразивные элементы с диаметром от 100 до 800 миллиметров. - Плоскопритирочные агрегаты — суть работы заключается в притирке металлических деталей, имеющих плоскую, а также цилиндрическую поверхности. В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние.

- Круглопритирочные агрегаты — осуществляется на этом станке такая работа, как притирка инструментария, предназначенного для осуществления измерений, а также калибровки. Максимально допустимый размер диаметров калибровочного и измерительного инструмента колеблется от 50 до 200 миллиметров.

- Шлифовально притирочные агрегаты — именно на таком агрегате производится притирка различных отверстий, таких, как отверстия в вентилях, различных клапанах, обрабатываются уплотнительные поверхности арматур, отверстия задвижек, шиберов, фланцев и многое другое.

Максимально — допустимый диаметр данных отверстий составляет от 100 до 300 миллиметров.

Максимально — допустимый диаметр данных отверстий составляет от 100 до 300 миллиметров. - Шлифовально отделочные агрегаты — суть работы данного оборудования заключается в отделке (та же самая притирка) металлических заготовок, таких, как :

- Шпиндель

- Поршень и коленчатый вал и многое другое.

- Полировальное оборудование — главным рабочим процессом является осуществление полировки металлической детали. Рабочий элемент для работы выбирается либо ленточный абразив, либо мягкий полировальный элемент (круг). Заготовки могут обрабатываться в сложной конфигурации.

- Хонинговальное оборудование — такие станки относятся к сложному технологическому оборудованию. Работа заключается в обработке поверхности вала, различных отверстий. К работе такого оборудования предъявляются самые жёсткие требования по качеству. Оборудование может включать в свою конструкцию один или несколько шпинделей. Также обработка может осуществляться как внутренняя, так и наружная.

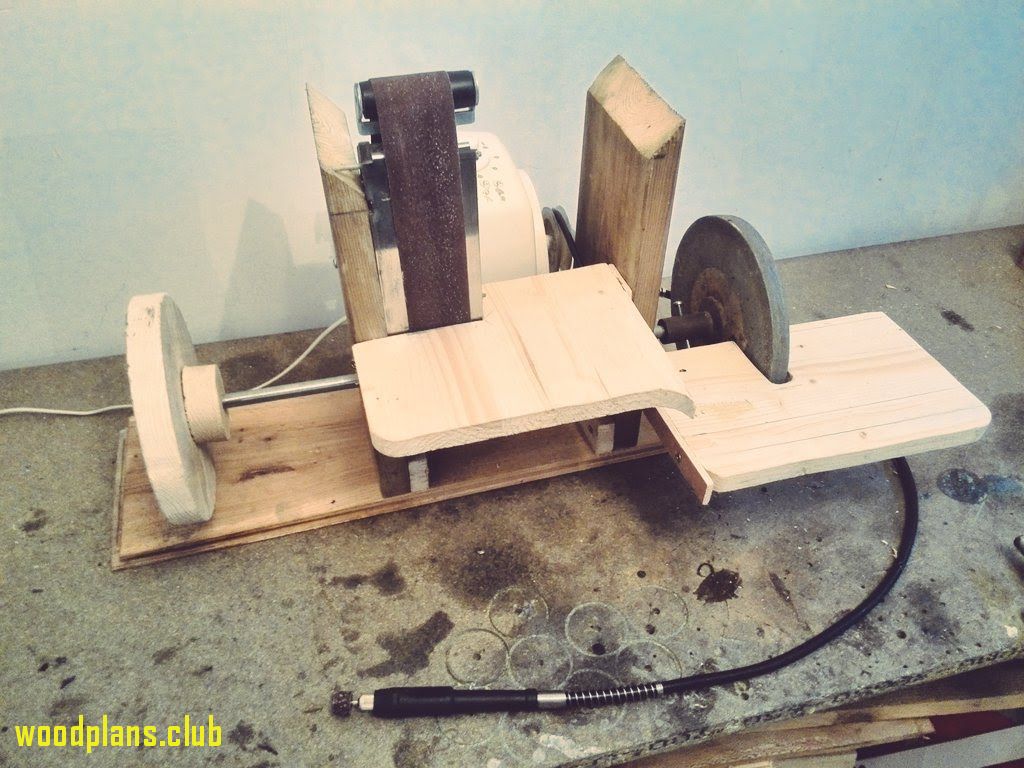

- Самодельное шлифовальное оборудование — такие станки имеют огромное количество конструкций, но все они имеют одинаковый смысл работы — это шлифование. Ведь покупать дорогое оборудование не каждому по карману, а смастерить свой собственный станок, который будет выполнять только те функции, которые вам необходимы, достаточно просто. Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.

Помимо вышеуказанных видов шлифовального оборудования, оно делится на виды абразивных материалов:

- Ленточный станок — при шлифовании используется абразивная лента (так называемая бесконечная лента).

- Дисковый станок — при работе применяется абразивный круг (или диск разных диаметров и размеров).

- Барабанный станок — при

Теперь, когда мы ознакомились с разнообразием шлифовальных станков, можно перейти к процессу сборки шлифовального оборудования.

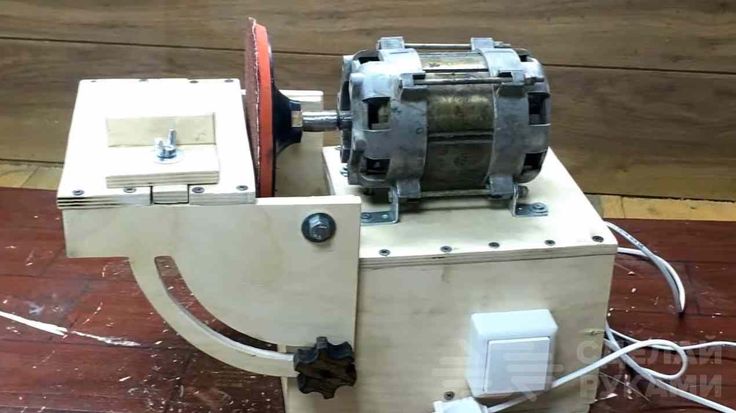

Конструкция самодельного шлифовального станка по металлу

Самодельные шлифовальные агрегаты довольно просты в своей конструкции, так как при сборке используется малое количество деталей. Помимо этого работы по масштабам ограничены. Всё дело в том, что абразивные элементы устанавливаются малых размеров. Теперь разберём саму конструкцию станка, что в неё входит и для чего предназначена каждая из деталей.

Помимо этого работы по масштабам ограничены. Всё дело в том, что абразивные элементы устанавливаются малых размеров. Теперь разберём саму конструкцию станка, что в неё входит и для чего предназначена каждая из деталей.

Для монтажа простого шлифовального станка понадобятся:

- Станина — основание самого станка, на котором закрепляется весь агрегат. Как правило, изготавливается из ДСП или массива дерева. Размеры простенькой станины должны составлять 18х16 сантиметров.

- Основание самого станка — изготавливается из металлического листа, толщиной 0.5 мм.

- Два барабана с пазами под ленточный абразив — можно купить эти детали отдельно, а можно сделать сборные из подручных материалов (ДСП и металлические шайбы, превышающие диаметр центрального круга, чтобы лента не соскакивала с барабанов).

- Электрический двигатель — также, можно купить новенький, а можно позаимствовать у старенькой стиральной машинки, тем самым сэкономив свой бюджет.

- Крепёжные элементы для барабана и двигателя — эти детали изготавливаются из металлических уголков и пластин.

- Сварочный аппарат — позволяет соединять крепёжные элементы для мотора и барабана для абразива.

- Крепёжные элементы (болты, гайки) — необходимы для скрепления станины со всем агрегатом.

- Необходимые инструменты — они необходимы для сборки вашего агрегата (это могут быть ключи необходимых размеров, отвёртки, молоток и так далее).

- Пусковая кнопка — она необходима для запуска двигателя и его остановки.

- Электрическая цепь — то есть сами провода, которые подходят к розетке, пусковой кнопке и мотору.

Процесс сборки шлифовального станка

Сборка не занимает много времени и не требует приложения множества усилий. Все вышеуказанные детали и элементы просто соединяются друг с другом по определённой последовательности.

Совет: Перед началом сборки обязательно определитесь с выбором всех деталей, материала и инструмента. В противном случае вам придётся постоянно отвлекаться от сборки и что — то может быть собрано неправильно.

Первым делом изготавливается станина. Можно взять ДСП или древесный массив. Изготавливается «тумба» 18х16 сантиметров. Поверх этой станины устанавливается основание станка, представляющее из себя железный лист, размерами 50х18 сантиметров. Толщина листа должна быть примерно 0.5 мм. На листе крепятся детали, к которым будут крепиться мотор и барабан. После этого производится установка электрического двигателя и барабана (натяжителя). На моторе крепится аналогичный ролик барабан. Далее устанавливается абразивная лента и осуществляется её натяжение. Когда всё готово, остаётся запитать ваш станок к электрической сети и осуществить заземление станка.

Можно взять ДСП или древесный массив. Изготавливается «тумба» 18х16 сантиметров. Поверх этой станины устанавливается основание станка, представляющее из себя железный лист, размерами 50х18 сантиметров. Толщина листа должна быть примерно 0.5 мм. На листе крепятся детали, к которым будут крепиться мотор и барабан. После этого производится установка электрического двигателя и барабана (натяжителя). На моторе крепится аналогичный ролик барабан. Далее устанавливается абразивная лента и осуществляется её натяжение. Когда всё готово, остаётся запитать ваш станок к электрической сети и осуществить заземление станка.

Когда всё сделано, можно проводить первый запуск станочка и проверить его на исправность работы.

Совет: Несмотря на то, что станок имеет маленькие габариты, его просто необходимо заземлить, чтобы защититься от травм, которые может нанести электрический ток.

Общие отзывы и подведение итогов

Отзывы о шлифовальном оборудовании всегда только положительные, так как эти агрегаты полностью заменяют ручную работу. На производствах такие агрегатные узлы осуществляют такую масштабную работу, которая не под силу и сотне людей.

На производствах такие агрегатные узлы осуществляют такую масштабную работу, которая не под силу и сотне людей.

Однако такие узлы дорогостоящие и имеют огромные размеры, поэтому проще всего сделать шлифовальный аппарат своими руками и под свои нужды. Тем более, что этот процесс не будет долгим и затратным.

Остаётся сделать один, но простой и главный вывод. Шлифовальное оборудование в домашних имеет незаменимое значение и пользуется и будет пользоваться огромным спросом.

Совет: Если вы до сих пор думаете, стоит ли вам осуществлять сборку собственного шлифовального оборудования, то необходимо отбросить все сомнения в сторону и приобрести необходимые материалы, а также создать своё шлифовальное детище, так как оно незаменимо!

Видео обзоры

Видео обзор самодельного шлифовального станка:

Видео обзор работы шлифовального оборудования:

com/embed/iQjofQxmIAM” allowfullscreen=”allowfullscreen”>Видео обзор плоскошлифовального станка:

Создание барабанного круглошлифовального станка / Хабр

Введение, предыстория

Мне бы хотелось рассказать о процессе конструирования и изготовления деревообрабатывающего станка. Описать именно сам процесс, в комплексе, со всеми нюансами, с небольшими вставками по специализации в каждой из затрагиваемых отраслей знаний (проектирование, конструирование, электротехника, изготовление и проч.). Без углубления в излишнюю эмоциональность и процесс, и, в то же время — без сухих научных фактов и теоретизирования. Ориентируюсь на популярное и научное изложение, но не без деталей и субъективного мнения )

Предыстория такова: одно время я занимался деревообработкой и мне нужно было шлифовать и плавно выводить криволинейные поверхности на заготовках из твердых пород дерева. начал я этот путь с напильника и ножовки, но быстро понял, что ручной труд хорош только в школе, а для производства надо использовать энергию электричества.

начал я этот путь с напильника и ножовки, но быстро понял, что ручной труд хорош только в школе, а для производства надо использовать энергию электричества.

За первым подобным станком я поработал у родственника в гараже, второй сделал самостоятельно, сейчас представляю вам третью реализацию этого изделия.

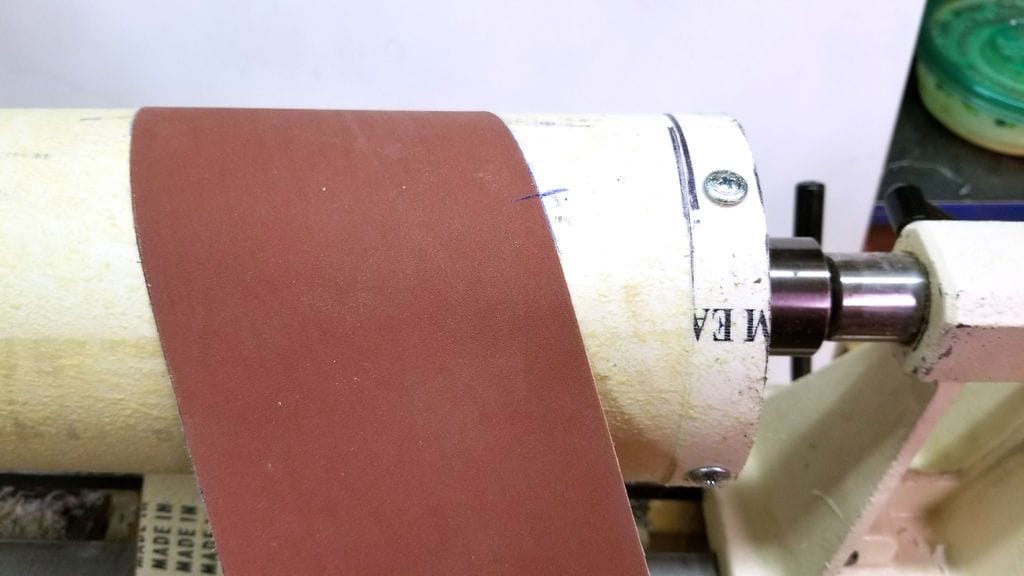

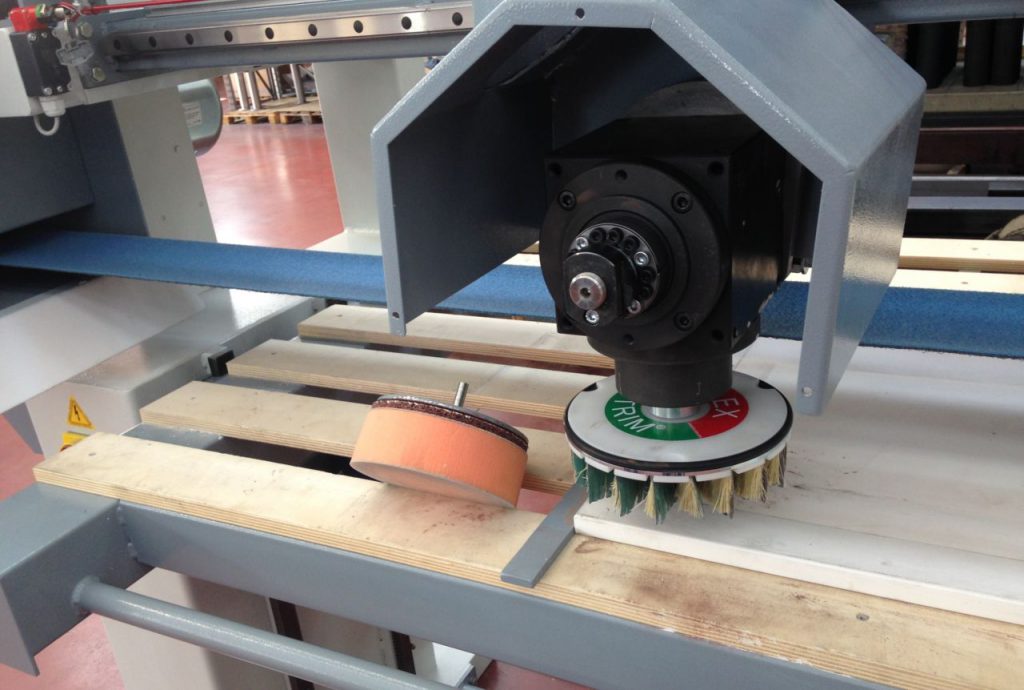

Предназначение станка, особенности эксплуатации

Подобные станки предназначены для основных и вспомогательных операций по шлифовке поверхностей изделий из дерева, пластиков и цветных металлов на производстве и в быту. А говоря простым языком — барабан (с закрепленной на нем шлифовальной шкуркой) крутится, и подводя и поворачивая к нему заготовку, можно получить именно то, что требуется. Наличие стола (опара для рук и заготовки) позволяет снимать хоть по 0,05 — 0,1 мм за проход. Или, если нужен большой съем — надавливаешь посильнее — снимаем вплоть до 0,6 — 1 мм за проход (на примере дерева типа дуба, клена). Величина подачи так же важна.

По эксплуатации — проще попробовать самому, нежели описать словами. В сравнении с другим деревообрабатывающим оборудованием данный тип станков достаточно безопасен (фрезер, циркулярная пила): все движения легко контролируются, есть опора под заготовку, съем относительно небольшой, острых вращающихся частей нет.

Требования и ограничения

Поставим следующие требования к финальному изделию:

- Станок должен быть максимально мобильным и малогабаритным. Перенос оборудования с места на место, переезды — все эти факторы ставят во главу угла минимизацию массы и габаритов.

- Пылеудаление должно присутствовать в изделии «из коробки». При шлифовке образуется мелкая пыль, которая совсем не полезна для здоровья. Для реализации этого пункта в конструкции предусмотрен принудительная вытяжка пыли через щель между диском и рабочим столом. Сзади имеется отверстие для подключение стандартного шланга от пылесоса.

- Мощность двигателя должна быть достаточна для шлифовки небольших и средних по габаритам изделий.

Неоправданный рост мощности двигателя приведет к увеличению массо-габаритных характеристик станка. Берем однофазный двигатель мощностью 250 Ватт.

Неоправданный рост мощности двигателя приведет к увеличению массо-габаритных характеристик станка. Берем однофазный двигатель мощностью 250 Ватт. - Посадка инструмента на вал двигателя VS развязка привода и инструмента. Наше изделие все таки больше относится к бытовым (нежели к проф. инструменту), мощность двигателя невелика — поэтому можем смело выбрать схему с посадкой инструмента на вал двигателя. Хотя разнесение привода и инструмента сразу же может дать бонус в виде регулировки скорости вращения (через шкивы) и уменьшить вибрации. Но это приведет к удорожанию и усложнению проектирования, изготовления и сборки.

- Эргономика пользования. Стол не должен быть слишком большим и, в то же время, не слишком маленьким. Высота расположения рабочей поверхности важна (если шлифуешь больше чем 20-30 минут в день). Характеристики подбираются индивидуально.

- Освещение рабочей зоны должно присутствовать, свет должен падать сверху. Плафон должен иметь возможность двигаться и фиксироваться в широких пределах.

- Барабан должен быть сменным, с легкой возможностью замены шлифовальной ленты.

- Реверс. Барабан должен крутиться как по часовой стрелке, так и против (требуется для удобства шлифовки деталей).

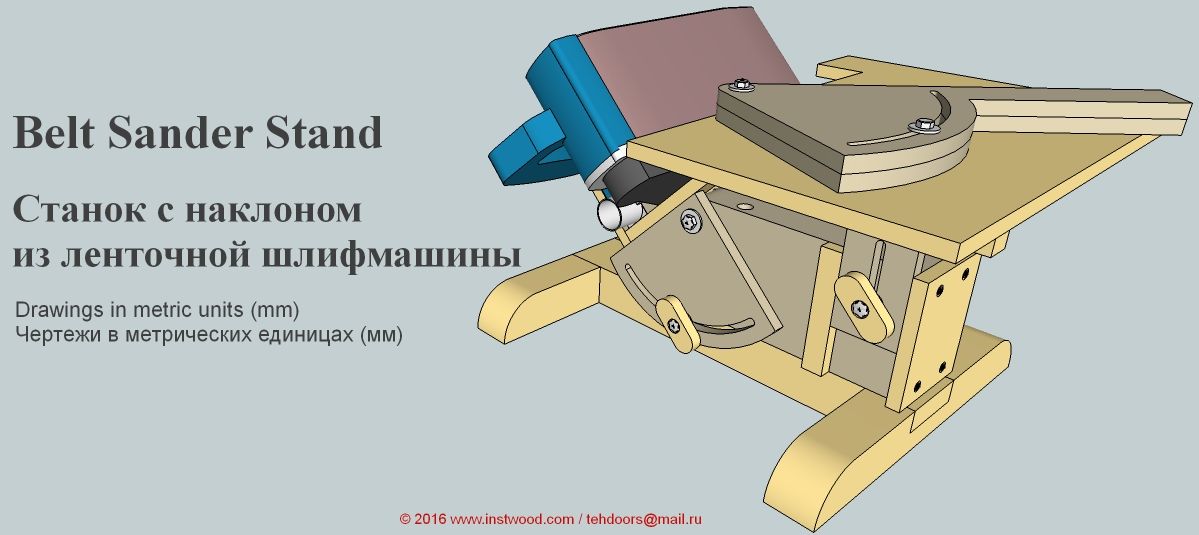

Немного о компьютерном моделировании и этапах разработки

Создание чертежей деталей для передачи их в работу — это уже последний этап работ. Первоначально я долго обдумываю изделие, «кручу» его в голове, компоную элементы и т.п. Потом идет бумажный этап — черту схемы, наброски, эскизы. Прикидываю возможность реализации всего нарисованного, переделываю — и так по кругу. Потом идет уже этап рабочих чертежей с реальными размерами (пока ещё на бумаге). Опять надо согласовывать и учитывать все размеры и детали между собой. Это самый сложный этап. Так как нет компьютерной модели, все в голове — ошибки таки имеют место быть.

Дальше все проще: в 2D CAD программе черчу детали под порезку лазером, фрезеровку, точение и т. п. Я использую DraftSight — данная программа бесплатна для некоммерческого использования и обладает почти полным функционалом Автокада по 2Д черчению + сохраняет файлы в форматах *.dxf, *.dwg.

п. Я использую DraftSight — данная программа бесплатна для некоммерческого использования и обладает почти полным функционалом Автокада по 2Д черчению + сохраняет файлы в форматах *.dxf, *.dwg.

Черчение на данном этапе — это простейшая работа без намека на творчество, надо лишь быть внимательным и аккуратным к вводимым размерам. Некоторые чертежи отдельных деталей я вообще рисую на бумаге — так и проще и быстрее. ЕСКД не соблюдаю (и знаю лишь частично), но токари, как правило, понимают и делают все что требуется 🙂

Я осознаю излишнюю простоту и халатность в подготовке документации. Собираюсь внести изменения в этот процесс.

Как минимум планирую делать сборочную модель изделия в программе 3D моделирования. Предварительная визуализация изделия намного проще, быстрее и дешевле, нежели создание прототипа и внесение корректировок постфактум.

Я перепробовал множество программ (бесплатных) и остановился на SketchUp. В ней можно быстро сделать прототип (с точными размерами): посмотреть результат, повертеть изделие в 3Д, проверить ошибки и т. п. Да, это не твердотельное моделирование, а всего лишь каркас из плоскостей, но на данном этапе мне этого достаточно. Ближайший аналог (из бесплатных) — FreeCAD, но эта программа пока находится в стадии бета-тестирования.

п. Да, это не твердотельное моделирование, а всего лишь каркас из плоскостей, но на данном этапе мне этого достаточно. Ближайший аналог (из бесплатных) — FreeCAD, но эта программа пока находится в стадии бета-тестирования.

Вообще, самым перспективным подходом является создание твердотельной 3Д модели, а затем уже по ней — получаем какие угодно чертежи, разрезы, сечения, тестируем нагрузки и т.п. Но всему свое время, к этому надо дорасти (иметь время и силы на осваивание, делать крупный проект по такому принципу).

Например, в этом станке я ошибся в двух местах (некритичных) при заказе фрезеровки фанеры. Обе ошибки были быстро устранены, но я понял, что надо осваивать предварительную сборку деталей в 3Д (чтобы избежать таких явлений в дальнейшем и упростить себе работу).

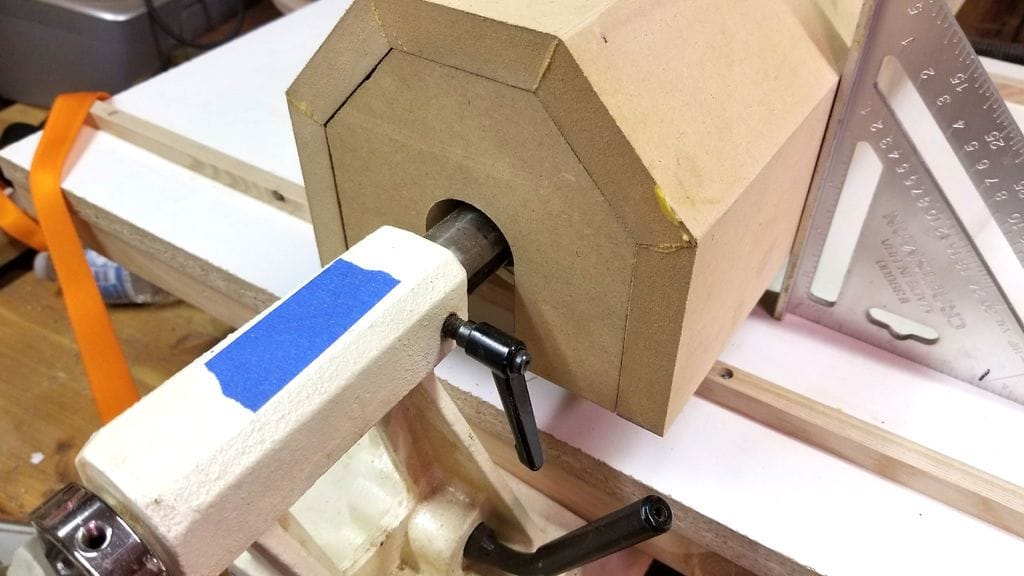

Процесс изготовления

Двигатель и барабан у меня уже были (остались от предыдущей версии этого станка). Фанеру я быстро заказал (по электронной почте, детали были доставлены через почтовую службу — забрал коробку в ближайшем отделении).

Электрическая часть — что-то было в запасах, что-то докупил на рынке. Инструменты все были в наличии. Начертил схему, порезал провода, обжал, собрал все вместе, проверил — работает, крутится, переключается. Соединения проводов и кнопок все разъемные, скрутки пропаяны и обжаты. Сначала я припаивал провода к кнопкам, но потом перешел на автомобильные разъёмы — так проще в сборке и эксплуатации.

Барабан требует балансировки. Если его не отбалансировать — станок будет в буквальном смысле «прыгать» по столу при включении. Для этой операции у меня есть отдельное приспособление.

Минусом данной конструкции является то, что двигатель «намертво» закреплен в корпусе станка. Но, подшипники смазаны, двигатель надежный, отверстия для охлаждения в корпусе есть — будем надеяться на долгосрочную работу изделия.

Сейчас я уже, конечно бы, покупал промышленные асинхронные двигатели: они и «фланец» и «лапы» имеют по умолчанию, и роторы в них отбалансированы получше, чем в двигателях от стиральных машинок.

Как дополнительная опция я хотел поставить в корпус охлаждающий вентилятор (от компьютера, на 5-12 Вольт). Но потом отказался от этой затеи — надо было бы вставлять ещё и блок питания, и отверстие под вентилятор в корпусе вырезать, кнопку включения для него делать и т.п.

Тепловое реле для защиты двигателя типа РТ-10 я так же не вставил.

Так же (теоретически) подсветку рабочего места так же можно было бы запитать от единого блока питания, расположенного в корпусе станка. Это бы усложнило электрическую схему и монтаж (вместе с реле и вентилятором), но кардинально повысило уровень изделия, и профессиональность разработки. В качестве лампы освежения можно было бы выбрать бытовой или промышленный (на 36 вольт есть светильники) экземпляр. Напрашивается светодиодная подсветка, но мне ближе обычная лампа накаливания (по спектру). Выбор системы освещения — это отдельная тема для дискуссии.

Для подключения пылесоса есть специальное отверстие диаметром 40 мм в задней части корпуса. Т.е. можно будет подсоединить туда патрубок D40 мм напрямую или шланг от бытового пылесоса D32 мм через переходник. Т.е. ещё на этапе проектирования были использованы стандарты для выбора диаметра отверстия для подключения системы пылеудаления.

Т.е. можно будет подсоединить туда патрубок D40 мм напрямую или шланг от бытового пылесоса D32 мм через переходник. Т.е. ещё на этапе проектирования были использованы стандарты для выбора диаметра отверстия для подключения системы пылеудаления.

Сборка — механика

Из порезанных фанерных заготовок склеиваем корпус.

Монтируем короб пылеуловителя. Пылесос будет всасывать воздух через щель между барабаном и рабочим столом. Теоретически, вместе с воздухом будет удаляться и образовавшаяся при шлифовке пыль.

Электрика смонтирована в корпусе.

Балансируем шлифовальный барабан на специальном приспособлении.

Подшипники использованы для обеспечения вращения балансировочного вала.

Балансировка производится путем высверливания в теле диска отверстий.

Все детали готовы к покраске.

Получившийся результат.

У меня были шильдики с соотв. надписями. Применил их на данном станке (установил при помощи заклепок). Получилось достаточно красиво и информативно.

Получилось достаточно красиво и информативно.

На корпусе сзади видно гнездо под стандартный кабель питание и отверстие (с установленной водопроводной втулкой) для пылесоса.

Сборка — электрика

Рисуем принципиальную электрическую схему.

Обрезаем провода, обжимаем концы правильно.

Пользуемся специализированным инструментом.

Собираем вместе все компоненты.

Все смонтировано в корпусе.

Тестирование в работе

Тестирование аппарата показало достаточно хорошее удаление пыли при шлифовки. Двигатель греется, но немного, так как ему и положено. Плоскость барабана перпендикулярна столу (в пределах не более нескольких градусов). Станок достаточно мобилен и легко переносим. Остановить барабан путем прижатия к нему заготовки не удавалось (особо сильно я не давил). Вибрации станка при работе минимальные (но все равно присутствуют).

Получивший результат

В результате у нас получился станок с следующими характеристиками:

- масса: 8,5 кг

- габаритные размеры (ДхШхВ): 400х300х350 мм

- мощность двигателя: 250 Вт (50 Гц, 220 В)

- диаметр шлифовального барабана: 182 мм

- линейная скорость шлиф. ленты: 13,5 м/с

- выход для подключения пылеуловителя: +

- съемный барабан (с возможностью замены шлиф. шкурки): +

- реверсирование вращения шлиф. барабана: +

Недостатки, возможные улучшения:

- подсветка рабочей зоны

- принудительное охлаждение двигателя

- установка теплового реле для защиты двигателя

- сменные шлиф. барабаны разного диаметра

- регулировка оборотов инструмента

- ограничить самопроизвольный запуск двигателя в ситуации когда питание «пропало и снова появилось»

Выводы и заключения

Проектировать это одновременно и сложно и просто. Изготовление по настоящему качественного, продуманного и проработанного в мелочах изделия — долгий процесс с многими итерациями (повторениями).

Изготовление по настоящему качественного, продуманного и проработанного в мелочах изделия — долгий процесс с многими итерациями (повторениями).

Буду рад услышать ваши мысли, замечания, предложения.

Как сделать шлифовальную машину с помощью дискового шлифовального станка

Как сделать шлифовальную машину с помощью дискового шлифовального станка

- Post Автор: Vijay Suthar

- Post Opten: 21 апреля, 2020

- Post Category: Metal Projects

ВВЕДЕНИЕ :

Шлифовальный станок используется для привода абразивных кругов. Пьедестал-шлифовальный станок представляет собой аналогичную версию шлифовального станка, который устанавливается на пьедестал. Эти типы шлифовальных станков обычно используются для ручной шлифовки различных металлических деталей, режущих инструментов и другой грубой шлифовки. Может использоваться для заточки режущих инструментов, таких как резцы, долота, сверла. В качестве альтернативы его можно использовать для придания грубой формы металлу перед сваркой или подгонкой. В шлифовальном станке круг с проволочной щеткой и полировальные круги можно заменять шлифовальными кругами для очистки и полировки заготовки.

Может использоваться для заточки режущих инструментов, таких как резцы, долота, сверла. В качестве альтернативы его можно использовать для придания грубой формы металлу перед сваркой или подгонкой. В шлифовальном станке круг с проволочной щеткой и полировальные круги можно заменять шлифовальными кругами для очистки и полировки заготовки.

Дисковая шлифовальная машина используется для сглаживания таких материалов, как дерево и пластик. Он также используется для удаления небольшого количества частиц отходов. Материал осторожно и слегка прижимается к вращающемуся диску и одновременно перемещается слева направо. Большинство дисковых шлифовальных машин имеют регулируемый стол. Это позволяет шлифовать материал заготовки под углом. Ослабление стопорной гайки позволяет отрегулировать стол, затем стопорная гайка затягивается, удерживая стол в заданном положении. Это может быть очень полезно. Однако зазор между столом и диском увеличивается по мере увеличения угла диска. Это означает, что необходимо проявлять большую осторожность при шлифовании заготовки для получения угла.

С помощью этой шлифовальной машины с дисковым шлифовальным станком вы можете делать точные углы в дереве и металле. С помощью этой машины вы можете создавать блестящие кривые внешних краев и очень точные круги. Вы можете точно и быстро удалять материал и выравнивать заготовку, размер которой слишком мал для безопасного строгания. Вы можете затачивать инструменты, зачищать острые края, подравнивать и делать экстремальный маникюр ногтей на ногах.

Используемые детали:

- Основание из фанеры (21,5″ * 18,5″)

- Металлический лист (21,5″ * 18,5″)

- Двигатель

- Двигатель 0,5 л.с.

- (3*1*A) Шкив клинового ремня

- (A-23) Клиновой ремень

- Оправка ½”

- Основание оправки (6” * 5”) 4” высота

- 6” Шлифовальный круг

- Металлические детали для опоры шлифовального круга

- Круглая фанера для диска (D-7,5” и D-6”)

- Шлифовальная бумага

- Фанера для основания стола для дисковой шлифовальной машины (8,5” * 7 дюймов для основания)

- 2 Швеллер L-образного сечения (длина 7 дюймов)

- 4 Болты 5/16 дюйма (длина 6 дюймов) с шайбами и гайками

- 4 болта 3/8 дюйма (длина 1 дюйм) с шайбами и гайками

- Выключатель

- Винты

- Проволока

Как сделать:

Сделать основание 900: Для получения точных результатов необходимо очень прочное и твердое основание, плавный и безвибрационный ход, а также идеально ровный и точный рабочий стол с параллельным угловым пазом.

Я использовал фанеру размером 21,5” * 18,5” с металлическим листом для прочной прочной основы. Листовой металл имеет повышенную прочность основания.

Шаг 2: Установка двигателя

Эта шлифовальная машина с дисковым шлифовальным станком приводится в действие однофазным асинхронным двигателем мощностью 0,5 л.с. Это прошло хорошо с очень небольшой вибрацией или шумом. Этот мотор работает со скоростью 1450 об/мин.

Я сделал некоторые модификации. Я меняю направление вращения двигателя. В этой машине работает шлифовальный круг, поэтому необходимо изменить направление вращения двигателя, чтобы мы могли правильно работать с шлифовальным кругом.

Двигатель крепится к основанию с помощью 4 болтов № 3/8” длиной 1” с гайками.

Объявление

Шаг 3:- Монтаж оправки (шлифовальный станок)

Оправка устанавливается на опору оправки на высоте 4 дюйма от основания. Он крепится к опоре с помощью 4 болтов и гаек № 5/16” (длина 6 дюймов).

Основной частью этого шлифовального круга с дисковой шлифовальной машиной является оправка. Шлифовальный круг и дисковая шлифовальная машина работают на оправке, поэтому необходимо правильно установить оправку на основании.

Затем прикрепите шлифовальный круг к оправке. Также делаю шлифовальные опоры для правильной работы на шлифовальном круге. Подставка для шлифования изготовлена из металла, как показано на изображении.

Шаг 4:- Установка дисковой шлифовальной машины

Следующим шагом является установка дисковой шлифовальной машины с другой стороны оправки. Диаметр диска 7,5”.

Реклама

Прежде всего, вырежьте круг из фанеры диаметром 7,5” и 6” с помощью электролобзика. Идеальный круг легко вырезать с помощью приспособления для резки круга электролобзиком. Прикрепите к нему наждачную бумагу.

После этого я устанавливаю дисковую шлифовальную машину на оправку с помощью винтов.

Последний шаг – сделать рабочий стол дисковой шлифовальной машины. Основной частью дисковой шлифовальной машины является рабочий стол. Его основная функция состоит в том, чтобы оставаться красивым и твердым под заданным углом относительно вращающегося диска. Рабочий стол сделан из фанеры, также я прикрепил к рабочему столу лист металла для большей прочности.

Основной частью дисковой шлифовальной машины является рабочий стол. Его основная функция состоит в том, чтобы оставаться красивым и твердым под заданным углом относительно вращающегося диска. Рабочий стол сделан из фанеры, также я прикрепил к рабочему столу лист металла для большей прочности.

Я также прикрепляю провод и выключатель для легкого включения и выключения машины.

Шаг 5: Тестирование

Теперь пришло время протестировать машину. Сначала я тестирую шлифовальный круг. Шлифовальный круг правильно шлифует и чистит заготовки, которые должны иметь высокое качество поверхности и высокую точность формы и размеров. Его можно использовать для заточки режущих инструментов, таких как насадки, долота и сверла. В качестве альтернативы его можно использовать для придания грубой формы металлу перед сваркой или подгонкой.

Также проверьте дисковую шлифовальную машину. Дисковая шлифовальная машина также исправно работает.

Для лучшего понимания посмотрите видео ниже.

Реклама

Теги: 2 в 1, шлифовальный, шлифовальный круг, самоделки, как сделать шлифовальный станок с дисковой шлифовальной машиной, станок

Купить самодельный шлифовальный барабан по дереву. Шлифовальные принадлежности. Основные модели устройств

Для изготовления шлифовального барабана (в простонародье «бобышки»).

В качестве заготовки используется брус 90х60х60 мм

На нем проведены диагоналии отмечен центр для лицевой панели, чтобы было удобно центрировать

в центре просверливается отверстие 8,5 мм, чтобы впоследствии вкрутить в него «глухарь» (большой винт под ключ. Желательно сверлить сверлильным станком, так как в этом случае соосность оси заготовки отверстие очень важно

Прикручиваем планшайбу к заготовке

точение заготовки на токарном станке

Периодически шлифуем, проверяя цилиндричность штангенциркулем (то есть диаметр детали должен быть одинаковым в любом ее месте).

В итоге получаем вот такую цилиндрическую деталь

, в который вкручивается «хлопушка». Штангенциркулем с глубиномером (можно просто использовать гвоздь подходящей длины) измеряется глубина отверстия, и под него укорачивается болгарка-“сухарик”.

Длинным саморезом промазываем стенки отверстия полимерным клеем. Вкручиваем в него «хлопушку» и болгаркой срезаем шляпку, зажав ее в тисках.

Затем делаем небольшой проводник. возьмите кусок фанеры и калиброванный брусок.

Прикрепив заготовку бобышки, отмечаем положение планки.

Затем, предварительно просверлив до края (пара отверстий тонким сверлом под саморезы), крепим планку к фанерной основе. Сначала один саморез, затем, выровняв планку на угольнике, второй.

Еще одним саморезом крепим наш подбарабан к получившейся раме.

На круговом упоре выбираем канавку в барабане (регулируем вылет диска, чтобы он ни в коем случае не зацепил ось). Делаем это в несколько проходов, получая нишу около 10 мм ровно по центру барабана.

Делаем это в несколько проходов, получая нишу около 10 мм ровно по центру барабана.

Тогда в дело вступает автомобильный «антишум». Отмечаем на нем 95 мм и отрезаем канцелярским ножом длинный кусок.

Оборачиваем ею наш барабан, не заходя в канавку.

Излишек, попадающий в паз, срезается тем же канцелярским ножом по ровной планке.

Такая планка вырезается из массива дерева (в нижней части немного заужена). В нем просверлено пару отверстий.

Барабан обмотан наждачной бумагой. Нужно стараться, чтобы он входил в паз симметрично.

Наждачная бумага растягивается и прижимается этим клином. Вы можете немного постучать по нему киянкой через блок, чтобы погрузить его ниже шлифовальной поверхности.

Клин, погружаясь в канавку, тянет наждачную бумагу. Остается пара саморезов (отверстия под них были просверлены заранее), крепим клин на место.

Готов. барабан крепится либо к сверлильному станку, также можно зажать в вертикально закрепленную дрель (вариантов много).

Он выполняет свою функцию на “отлично”

При изготовлении деревянных конструкций обязательна очистка их поверхностей. Ручной труд отнимет много времени и не будет производительным. Заводские шлифовальные центры стоят дорого. Поэтому в некоторых случаях целесообразнее сделать станок своими руками.

Конструкция барабанной машины

Изготовлениеследует начинать с изучения конструктивных особенностей данного вида оборудования. Шлифмашина барабанного типа предназначена для обработки деревянных поверхностей, их выравнивания и удаления заусенцев.

Прибор относится к типу плоскошлифовальных станков по дереву, которые выполняют функцию калибровки. Существует множество моделей и видов оборудования. Но главной задачей перед изготовлением агрегата своими руками является выбор оптимальной конструкции. Оптимальный вариант – подробное знакомство с заводскими аналогами и составление схемы изготовления на основе полученных данных.

Конструктивно машина должна состоять из следующих узлов:

- рама.

К нему крепятся основные части оборудования; Блок питания

К нему крепятся основные части оборудования; Блок питания - . Чаще всего для этого устанавливают асинхронный электродвигатель; Шлифовальный барабан

- . Важно правильно выбрать диаметр, способ удаления стружки. Своими руками можно сделать основу, на которую устанавливается наждачная лента. Или заказать цилиндрическую головку с режущей кромкой у профессионального токаря. Все зависит от типа работы;

- Устройство для изменения частоты вала двигателя;

- Рабочий стол. На нем будет располагаться заготовка. Специалисты рекомендуют при изготовлении машины своими руками этот компонент делать из стеклопластика;

Дополнительно в барабанном шлифовальном оборудовании можно предусмотреть механизм удаления пыли и стружки из зоны обработки. Также рекомендуется сделать рабочий стол с переменной высотой относительно рабочего барабана. Это позволит обработать часть торца деревянной заготовки.

При необходимости шлифовки внешней или внутренней плоскости доски барабан необходимо располагать горизонтально.

При этом есть возможность регулировать его высоту.

Типы шлифовальных барабанных станков

Следующим шагом является выбор конструкции деревообрабатывающего станка. Основным параметром является форма деревянной заготовки и степень ее обработки. Самодельное оборудование барабанного типа предназначено для формирования ровных и гладких поверхностей с небольшой площадью.

Заводские производственные линии требуют специальных обрабатывающих центров. У них сложный функционал, они могут одновременно выполнять несколько операций. Однако их основным недостатком является высокая стоимость. Поэтому рассматривать их как домашнее оборудование нецелесообразно.

Существуют следующие типы обрабатывающих центров:

- плоское шлифование. Обработка производится в одной плоскости. Можно использовать как пример для самостоятельного изготовления;

- круглошлифовальный. Предназначены для обработки цилиндрических поверхностей. Для этого в комплектацию входят несколько насадок разного диаметра;

- планетарный.

С их помощью на изделиях с большой площадью формируется ровная плоскость.

С их помощью на изделиях с большой площадью формируется ровная плоскость.

Для комплектации небольшой домашней мастерской чаще всего выбирают плоскошлифовальные модели. Они отличаются простой конструкцией, доступностью комплектующих и относительно быстрым изготовлением.

Помимо выравнивания с помощью барабанных шлифовальных машин, можно удалить слой краски или лака. Их используют для реставрации старой мебели или деревянных деталей интерьера своими руками.

Самодельный шлифовальный станок

Самая простая модель станка своими руками – это дрель, которая крепится на станине. Шлифовальные цилиндры вытачиваются из дерева и на их поверхность крепится наждачная бумага с необходимой зернистостью.

Но такой дизайн мало функционален. Для обработки средних объемов рекомендуется изготовление оборудования из дерева по другому принципу. В первую очередь необходимо правильно выбрать силовой агрегат. Чаще всего используется электродвигатель мощностью до 2 кВт и частотой вращения до 1500 об/мин. Этим требованиям отвечают асинхронные модели, которые можно взять из старой бытовой техники – стиральной машины или пылесоса.

Этим требованиям отвечают асинхронные модели, которые можно взять из старой бытовой техники – стиральной машины или пылесоса.

Порядок изготовления самодельного станка.

- Рамка. Он должен быть достаточно устойчивым. Поэтому изготавливается из листовой стали толщиной от 1,5 мм. В качестве альтернативы можно рассмотреть оргстекло толщиной 10 мм.

- Двигатель монтируется таким образом, чтобы вал находился в вертикальной плоскости.

- Барабан для обработки. Если планируется выполнять только шлифовальные работы, на него устанавливается абразивная лента. Для более глубокой обработки потребуется изготовить стальной конус с режущей кромкой.

- Рабочий стол. Он расположен в верхней части схемы. Рекомендуется сделать его регулируемым относительно неподвижного цилиндра.

- Блок управления. В конструкциях, сделанных своими руками, редко предусматривается возможность регулировки оборотов двигателя. Поэтому блок будет состоять из кнопок включения и выключения агрегата.

Самодельный станок

Подавляющее большинство шлифовальных работ в быту выполняются вручную или с помощью дрели. Это понятно. Покупка дорогостоящего специализированного оборудования для использования в домашних условиях, где операции по шлифовке имеют тенденцию сильно различаться по внешнему виду, не всегда целесообразна.

Существуют различные приспособления для ручной и механизированной шлифовки. Все их можно разделить на два основных типа.

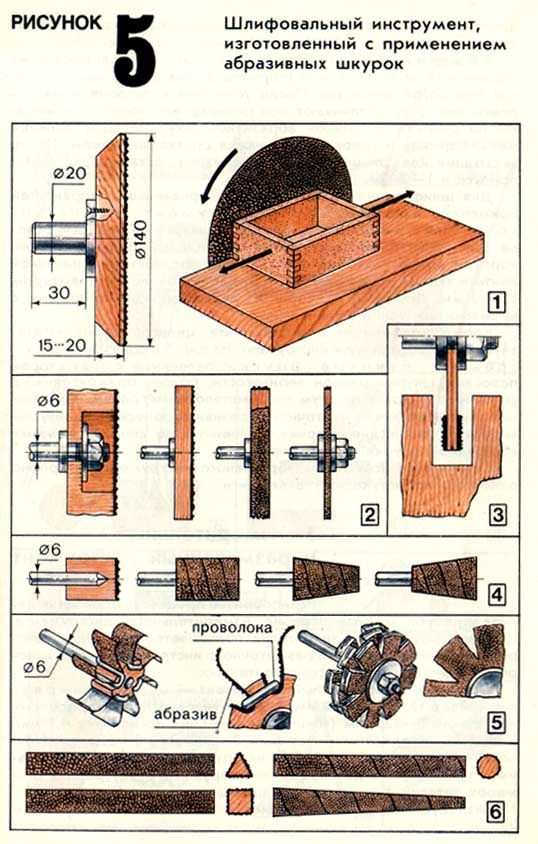

- Инструментами, непосредственно обрабатывающими саму деталь, являются ручные приспособления, в состав которых входят шлифовальные блоки (блоки, бруски) и шлифовальные приспособления для дрели или болгарки, представляющие собой всевозможные опорные плиты и барабаны.

- Устройства, обеспечивающие необходимое положение шлифовального инструмента относительно детали – направляющие, опорные поверхности и др.

К отдельным видам относятся устройства для обеспыливания, которыми в связи с обилием и вредностью шлифовальной пыли также не следует пренебрегать.

Ручные шлифовальные машины

При ручной работе используются различные шлифовальные приспособления, обеспечивающие необходимые параметры обработки.К простейшим ручным приспособлениям относятся шлифовальные тарелки, которые могут называться: шлифовальные блоки, шлифовальные бруски и т. д. В зависимости от формы ими можно обрабатывать как плоские, так и фигурные поверхности.

Блок шлифовальный состоит из трех основных элементов – корпуса с рабочей поверхностью, на которую натягивается наждачная бумага, прижимного механизма, фиксирующего наждачную бумагу на блоке, и ручки, к которой прикладывается усилие при шлифовании. Последний может отсутствовать как самостоятельный элемент, и в этом случае его роль играет корпус. Зажимной механизм также можно заменить другими элементами, выполняющими его функцию, например, или липучкой.

Выпускается много видов фирменных накладок, отличающихся друг от друга формой и способом крепления наждачной шкурки. Корпус чаще всего изготавливается из пластика, рабочая поверхность которого покрыта мягким материалом для сглаживания неровностей.

Простейшие шлифовальные тарелки легко сделать самому. Лучше всего для этого подходит дерево. Рабочую поверхность желательно оклеить или обить мягким материалом, например войлоком.

Простейшая конструкция бруса состоит из двух кусков доски или ДСП, скрепленных между собой шурупами – так, чтобы обшивка облегала нижний кусок, а его концы зажимались между деталями.

Приложив немного больше усилий, можно сделать более функциональную планку, в которой обшивка будет зажиматься барашковой гайкой, что гораздо быстрее и удобнее, чем использовать для этого винты.

Для обработки больших поверхностей, если по каким-то причинам не подходит электроинструмент, лучше всего сделать самому шлифовальный «рубанок». Его возможная конструкция показана на рисунке ниже. Это настолько просто, что не требует пояснений. Габариты устройства определяются конкретными условиями работы – параметрами обрабатываемой плоскости и физическими данными рабочего.

Шлифовальный «рубанок»

Для шлифовки кромок, находящихся под строгим углом 90° к прилегающей поверхности, пригодится инструмент для обеспечения необходимого прямого угла. Это показано схематично, конкретная реализация может быть любой.

Это показано схематично, конкретная реализация может быть любой.

Приспособление для шлифовки кромок (вид с торца): 1 – основание, 2 – ручка, 3 – боковой упор, 4 – ребро жесткости, 5 – наждачная бумага, 6 – войлочная полоска.

Одной из основных задач при изготовлении самодельных брусков является надежное крепление к ним обшивки. Помимо механических зажимов (с помощью винтов, гаек и т. д.), в самодельных шлифовальных брусках могут применяться и другие способы крепления наждачной бумаги.

Можно просто прибить его на концах маленькими гвоздями. Способ прост в реализации, но неудобен, если приходится часто менять скин.

Приемлемым способом закрепления наждачной бумаги является ее приклеивание. Для этого подходят клеи, позволяющие относительно легко отделить обшивку от основы при ее замене.

Иногда шкурки крепятся клиньями. В бруске делают надрезы, в которые подворачивают края кожи и вбивают деревянные клинья. Прорези и клинья могут быть разного размера.

Приспособления для дрелей и шлифмашин

Ручное шлифование требует много сил и времени. При значительных объемах шлифовальных работ целесообразно использование электроинструмента, в частности дрели или болгарки. Чтобы последние превратились в шлифовальный инструмент, их необходимо оснастить подходящей шлифовальной насадкой — опорной плитой или барабаном.Шлифовальные тарелки . Эти насадки представляют собой диск из пластика или резины, к которому прикреплена наждачная шкурка в виде круга. Пластиковые пластины имеют мягкую или не очень мягкую прослойку между основой и липучкой, для лучшего сцепления кожи с обрабатываемой поверхностью. Пластины для дрели имеют хвостовик в виде стержня, для УШМ – резьбу для навинчивания их на выходной вал УШМ. Шлифовальную насадку для УШМ можно преобразовать в насадку-дрель, вкрутив в нее переходник с хвостовиком.

Но из-за жесткости крепления для болгарки строго вертикальное положение сверла относительно плоскости при заточке практически невозможно. При использовании жесткой тарелки (с гибкой легче работать) любой небольшой наклон приведет к тому, что обод тарелки вгрызется в заготовку, а сверло попытается вырваться из рук, что приведет к большему изгибу и более глубокому врезанию в край. круга. Это приводит к хорошо заметным углублениям на обработанной поверхности. Поэтому к дрели подходят только точильные насадки, способные компенсировать наклон дрели: либо резиновые, либо с толстым мягким слоем между пластиковым основанием и липучкой, либо с подвижным штифтовым креплением.

При использовании жесткой тарелки (с гибкой легче работать) любой небольшой наклон приведет к тому, что обод тарелки вгрызется в заготовку, а сверло попытается вырваться из рук, что приведет к большему изгибу и более глубокому врезанию в край. круга. Это приводит к хорошо заметным углублениям на обработанной поверхности. Поэтому к дрели подходят только точильные насадки, способные компенсировать наклон дрели: либо резиновые, либо с толстым мягким слоем между пластиковым основанием и липучкой, либо с подвижным штифтовым креплением.

Жесткие тарелки подходят только для работы с фиксированным сверлом, как показано ниже.

Если в продаже нет подходящей насадки для заточного сверла, а есть жесткая насадка, то можно сделать толстый мягкий слой между пластиковой основой и липучкой своими руками.

Канцелярским (строительным) ножом аккуратно срезана липучка, а в виде мягкого слоя приклеена большая круглая губка для мытья тела. При сжатии губки в процессе шлифовки может быть нарушена симметрия (липучка с кожей смещена в одну сторону), но на скорости дрели (3000 об/мин) это не критично, с мясорубка.

Выпускаются комбинированные насадки для заточки на дрель, у которых хвостовик может находиться в двух положениях относительно рабочей поверхности – быть жестко сцепленным с ней или иметь степень свободы (незапертый). В последнем случае рабочая поверхность инструмента имеет возможность адаптироваться к наклону сверла, благодаря чему обработка получается без образования углублений. Но цена таких устройств близка к цене орбитальных шлифовальных машин.

Для придания хвостовику подвижности закручивается накидная гайка (на фото ниже с аналогичным приспособлением она закручивается к патрону).

Кожа крепится к пластинам на липучке. Для этого способа крепления требуется специальная наждачная бумага, на которую наносится защитный слой на липучке.

Шлифовальные барабаны . Шлифовальные барабаны для дрели представляют собой цилиндр с хвостовиком, на цилиндре закреплена наждачная бумага в виде бесконечной ленты (ленты наждачной бумаги, склеенной концами) или полоски наждачной бумаги со свободными концами. В отличие от опорной плиты, у которой рабочая поверхность расположена перпендикулярно оси вращения, у барабанов она расположена параллельно ей.

В отличие от опорной плиты, у которой рабочая поверхность расположена перпендикулярно оси вращения, у барабанов она расположена параллельно ей.

Для того, чтобы кожа плотно сидела на барабанах, последние имеют различные механизмы натяжения. По принципу работы их два – увеличение наружного диаметра барабана (используется для бесконечной ленты) и натяжение абразивной ленты с помощью специального механизма (используется для открытых лент). Увеличение диаметра барабанов осуществляется разными способами – их накачиванием (для пневматических моделей), осевым сжатием (для барабанов с резиновыми элементами). Натяжение открытой ленты также может выполняться по-разному. Чаще всего это делается с помощью вращающегося винта, стягивающего концы наждачной бумаги. Ниже приведены некоторые варианты барабанов с разным типом натяжения кожи.

Барабан для бесконечных ленточных шлифовальных кругов можно изготовить, поместив резиновые прокладки между деревянными дисками. При затягивании осевого болта резина сминается, расширяясь в радиальном направлении и надежно фиксируя наждачную бумагу, надетую на барабан.

При затягивании осевого болта резина сминается, расширяясь в радиальном направлении и надежно фиксируя наждачную бумагу, надетую на барабан.

Шлифовальные приспособления с помощью дрели . Шлифовать детали пластиной или барабаном, держа сверло в руках, не так просто, как может показаться тому, кто никогда не занимался этим сам. Во многих случаях более качественную поверхность можно получить, удерживая инструмент неподвижно. Особенно при обработке мелких деталей, которые легко обрабатывать вручную. Существуют заточные приспособления, позволяющие зафиксировать электроинструмент, сделав его полностью или частично неподвижным.

Можно использовать фирменные направители сверл, которые в основном предназначены для сверления, но могут с успехом применяться и для шлифования – в основном барабаном. Есть два способа работы с ними. Фиксируя сверло в направляющей неподвижно и перемещая заготовку относительно инструмента (фото А ниже), либо перемещая направляющие вместе со сверлом относительно заготовки, прижимая опорную поверхность направляющих к последней (фото Б ниже) . В обоих случаях исключается наклон барабана, что обеспечивает обработку поверхности под нужным углом.

В обоих случаях исключается наклон барабана, что обеспечивает обработку поверхности под нужным углом.

Можно самостоятельно изготовить простейшее двухдосочное шлифовальное приспособление, позволяющее добиться того, чтобы угол шлифовальной кромки по отношению к основной поверхности был ровно 90°.

Удаление пыли . При шлифовке древесины образуется много пыли, которая не только создает неудобства, но и вредит здоровью при вдыхании. С пылью нужно бороться. Проще всего это сделать, высосав его пылесосом, расположив шланг вплотную к месту шлифовки.

При использовании контента данного сайта необходимо ставить активные ссылки на этот сайт, видимые пользователям и поисковым роботам.

Каждый человек, которому приходилось сталкиваться с обработкой дерева, знает важность окончательной полировки готового изделия.

Это касается и держателей для различных сельскохозяйственных орудий, и деревянной мебели, и строительных элементов (двери, окна, подоконники) и любых других изделий из дерева. Шлифовка позволяет убрать заусенцы, а также придать древесине гладкость и блеск.

Шлифовка позволяет убрать заусенцы, а также придать древесине гладкость и блеск.

Конечно, шлифовальные работы можно производить обычной наждачной бумагой или специальной насадкой для дрели или УШМ. Но это занимает много времени и не обеспечивает идеальной формы изделия. Поэтому для таких целей были созданы различные шлифовальные станки.

Чаще всего в бытовых условиях и в мелкосерийном производстве используется барабанный шлифовальный станок, устройство, принцип работы и возможность изготовления его своими руками мы рассмотрим в данной публикации.

1 Барабанная кофемолка – устройство, принцип работы

Барабанная кофемолка получила свое название от вращающегося цилиндра – барабана, который, собственно, и выполняет функцию измельчения.

Помимо собственно шлифовки, позволяющей убрать заусенцы и придать деревянной поверхности идеальную гладкость, такие приспособления выполняют еще и калибровочную функцию. Болгарка барабанная или любая другая типа позволяет подогнать деревянную деталь под нужные размеры с точностью до миллиметра.

Этот станок используется для финишного шлифования и выравнивания плоских и длинных деревянных изделий, таких как поверхности деревянных панелей, ДСП, ДВП и т.д., дверей, подоконников и т.д. Использование такого приспособления для обработки цилиндрических деталей невозможно.

1.1 Основные узлы

Измельчитель барабанный Внешний вид и набор основных узлов не имеет принципиальных отличий от любых других станков.

АТ базовая комплектация Такое устройство включает в себя следующие элементы:

- Станина — это часть любой машины, к которой крепятся все остальные элементы.

- Двигатель выполняет функцию привода подвижных частей машины. Чаще всего барабанные шлифовальные машины по дереву оснащаются двумя моторами. Один вращает сам барабан по принципу дрели, второй приводит в движение подающую ленту.

- Барабан шлифовального станка, на который наматывается и крепится наждачная лента. Он обязательно снабжен натяжным механизмом, с помощью которого при нагреве лента автоматически натягивается.

Вращающийся барабан с шлифовальной лентой непосредственно шлифует изделия из дерева.

Вращающийся барабан с шлифовальной лентой непосредственно шлифует изделия из дерева. - Подающий барабан с конвейерной лентой. Эта часть деревообрабатывающего станка изготавливает электромонтажное деревянное изделие своими руками. на шлифовальном барабане. Благодаря плоской поверхности конвейера и одинаковому расстоянию от ленты до барабана по всей его плоскости продукт равномерно подгоняется под нужные размеры.

- Механизм, регулирующий скорость конвейерной ленты.

- Крепление стоек шлифовального барабана, снабженных линейкой. Линейка и винтовая фиксация на стойках позволяют установить необходимую толщину, под которую необходимо подогнать изделие.

- Защитный кожух закрывает шлифовальный барабан для предотвращения травм во время работы.

- Машина для удаления пыли и стружки.

1.2 Как это работает

Такой шлифовальный станок работает по принципу дрели. Его шлифовальная часть вращает двигатель с высокой скоростью – в среднем 2000 об/мин.

Шлифовальная машина может иметь разный вес, разные размеры, длину шлифовального барабана, длину и ширину конвейерной ленты, максимальную и минимальную высоту установки барабана и т. д.

Выбор технических параметров устройства зависит от функций, для которых оно приобретается.

После установки станка необходимо откалибровать шлифовальный барабан, чтобы избежать эксцентричного вращения и ненужных вибраций. Кроме того, неотцентрованный барабан не сможет равномерно очищать продукты.

Для этого берем две балки одинаковой высоты, устанавливаем их на ленту подачи, опускаем на них барабан и фиксируем в таком положении. Далее устанавливают высоту механизма, в зависимости от размера детали, подлежащей шлифовке.

Включаем установку. Для первого прохода лучше установить минимальную скорость ленты подачи, для финального – максимальную – 3 метра в минуту.

Шлифовальный барабан должен набирать обороты, как дрель. После этого на конвейерную ленту укладываем деревянный брус, подлежащий обработке. Прохождение луча под барабан происходит автоматически.

Прохождение луча под барабан происходит автоматически.

Повторяем это действие необходимое количество раз, пока наша деталь не примет нужную форму и не приобретет заданные размеры.

Если стороны изделия имеют разный размер, высоту барабана необходимо регулировать при каждом изменении параметров.

2 Типы станков

Если говорить о шлифовальных станках в целом, то их классификация основывается на двух параметрах: области применения и выполняемых функциях.

По области применения станки бывают:

- круглошлифовальные станки. Предназначены для обработки деталей, имеющих круглое сечение;

- плоское шлифование. Их задача – шлифовать плоские детали. Драм-машина тоже относится к этому типу;

- внутреннее шлифование. Эти механизмы используются для обработки внутренних поверхностей изделий. Для этой цели часто используются дрели;

- специализированный. Предназначен для обработки сложных поверхностей – резьбы, пазов, зубьев и т.

п.

п.

Различные машины могут выполнять различные функции:

- обрезка и очистка;

- заточка;

- шлифовка.

2.1 Делаем барабанную мельницу своими руками

Изготовить барабанную дробилку для сырой древесины своими руками сложно, но вполне возможно.

Для этого берем список необходимых элементов и ищем подходящий материал и запчасти.

И так, нам нужно:

- Кровать. Для этих целей подойдет любой устойчивый верстак или стол, к которому можно прикрутить другие элементы станка. Лучше, если кровать будет металлической. Если приходится использовать деревянную конструкцию, ее необходимо качественно укрепить своими руками.

- Электродвигатель мощностью 200-300 Вт. Скорость должна быть 1500-2000 об/мин. Лучше, если это будет однофазный асинхронный двигатель. Для этих целей подойдет механизм от старой стиральной машины (в данном случае от нее берем шкивы с ремнем), дрели, болгарки и т.

п.

п. - Шлифовальный барабан по дереву. Это, пожалуй, самая важная и самая сложная часть станка, от которой будет зависеть качество выполняемых работ. О том, как и из чего сделать самодельный точильный барабан своими руками, мы поговорим позже.

- Стойки для барабанов. Устройство, фиксирующее барабан и регулирующее его высоту, может быть изготовлено из деревянных брусков. Механизм регулировки высоты можно сделать своими руками в двух вариантах. Первый вариант – это сквозные отверстия на стойках, через которые будет крепиться барабан. Этот вариант проще, но он позволяет работать только с фиксированным шагом регулировки около 1 см. Второй вариант – длинные винты, крепящиеся перпендикулярно барабану. В этом случае, затянув винты, мы сможем поднять шлифовальное устройство, отпустив – опустить. Во втором варианте регулировка по высоте возможна с точностью до миллиметра.

Конвейерную ленту своими руками делать не будем. Это возможно, но не обязательно. Подача для самодельных машин обычно производится вручную.

2.2 Изготовление барабана

Прежде чем приступить к изготовлению самого барабана, необходимо четко понимать, какие функции будет выполнять наш станок. Дело в том, что чем меньше размер цилиндра, тем легче и быстрее он будет вращаться двигателем от дрели.

Для изготовления шлифовального барабана нам понадобится кусок чего угодно, который имеет цилиндрическую форму, нужную длину и диаметр. Это может быть деревянный брус круглого сечения, труба ПВХ, металлическая труба и многое другое.

В качестве материала будем рассматривать трубу пвх для изготовления барабана своими руками.

- Возьмите пластиковую трубу нужного размера. Также нам понадобится металлический штырь, выполняющий роль оси, деревянные или пластиковые заглушки, совпадающие по диаметру с внутренним диаметром трубы, саморезы, резина, клей.

- Берем заглушки и делаем в них отверстия, соответствующие по диаметру толщине стержня.

- Отверстия в заглушках должны быть точно по центру.

Для работы используются абразивные элементы с диаметром от 100 до 800 миллиметров.

Для работы используются абразивные элементы с диаметром от 100 до 800 миллиметров. Максимально — допустимый диаметр данных отверстий составляет от 100 до 300 миллиметров.

Максимально — допустимый диаметр данных отверстий составляет от 100 до 300 миллиметров.

Неоправданный рост мощности двигателя приведет к увеличению массо-габаритных характеристик станка. Берем однофазный двигатель мощностью 250 Ватт.

Неоправданный рост мощности двигателя приведет к увеличению массо-габаритных характеристик станка. Берем однофазный двигатель мощностью 250 Ватт.

К нему крепятся основные части оборудования;

К нему крепятся основные части оборудования; При этом есть возможность регулировать его высоту.

При этом есть возможность регулировать его высоту. С их помощью на изделиях с большой площадью формируется ровная плоскость.

С их помощью на изделиях с большой площадью формируется ровная плоскость.

Вращающийся барабан с шлифовальной лентой непосредственно шлифует изделия из дерева.

Вращающийся барабан с шлифовальной лентой непосредственно шлифует изделия из дерева. п.

п. п.

п.