Кузнечная бура: Бура пятиводная (тетраборат натрия), 1 кг

alexxlab | 17.03.2023 | 0 | Разное

Чем посыпают металл при ковке? Зачем нужна бура при ковке?

Содержание:

- Ковка — что такое и зачем нужно

- Зачем нужен флюс

- Что такое флюс

- Что такое бура и зачем нужна

- Как использовать порошки

- Область применения буры

- Преимущества буры в кузнечном деле

- Безопасность при работе с бурой

- Пример: как ковать сварной шов

Производство кованых изделий сопряжено с появлением окалины. Металл можно пережечь, а вещь безвозвратно испортить. Надежный способ не допустить этого — воспользоваться специальным порошком — флюсом.

Использование сыпучей смеси является обязательным, если температура превышает 950 °C. В этой статье подробнее разберемся с тем, чем посыпают металл при ковке, как это делают и для чего это нужно.

Ковка — что такое и зачем нужно

Разбираясь, чем посыпают ковкий металл, нельзя пропустить сам процесс ковки. Что это такое и для чего нужно?

История ковки насчитывает несколько тысяч лет.

- при создании металлических конструкций, элементов дизайна;

- во время производства водосточных труб небольшого размера;

- в кузницах для производства инвентаря, используемого в сельском хозяйстве.

Этот способ требует много времени и сил, а его результат зависит от навыков мастера. Именно поэтому ковка перестала носить массовый характер, однако стала более ценной и дорогой. Качественно выполненная работа имеет высокую ценность.

Ковку можно разделить на несколько основных шагов:

1. Очищение

Перед работой поверхности обрабатываются. С них удаляются оксидные пленки и иные загрязнения. Это повышает прочность соединения.

2. Нагрев

В большинстве случаев используют обычный каменный уголь. Как только топливо разгорается, ковкий металл отправляют в печь. Необходимая температура зависит от самого материала. Например, для стали У7 характерно содержание углерода в повышенном количестве. Для работы ей требуется температура 1150 °С.

Необходимая температура зависит от самого материала. Например, для стали У7 характерно содержание углерода в повышенном количестве. Для работы ей требуется температура 1150 °С.

3. Применение флюса

Высокая температура способствует образованию окалины. Это, в свою очередь, может привести к пережогу ковкого металла. Чтобы не допустить этого, необходим флюс. Этот порошок применяется во время нагрева заготовки, от 950 до 1050 °С. Подробнее мы поговорим о флюсе ниже. Сейчас же заметим, что толстый слой порошка затрудняет работу. Именно поэтому нужно следить за тем, чтобы он был тонким. Посыпать необходимо на большом расстоянии от огня, чтобы порошок не расплавился во время работы. Если заготовки маленькие, то их лучше не посыпать, а макнуть в смесь. Сам состав при этом должен находиться в емкости из металла.

4. Сварка

Как только заготовки приобрели необходимый вид, их достают и очищают. Детали соединяют друг с другом. Остатки флюса выходят на поверхность шва вместе с ударами. Мастер движется от центра к краям, совершая сильные удары. Так вы избегаете пузырьков, трещин, непроваров и других дефектов. Ковка становится более прочной.

Мастер движется от центра к краям, совершая сильные удары. Так вы избегаете пузырьков, трещин, непроваров и других дефектов. Ковка становится более прочной.

Несмотря на сложность работы, ковка пользуется большим спросом. Ее используют в автомобильной промышленности, в строительстве и во многих других сферах. Грамотный подход к ее выполнению — залог качественной, долговечной вещи.

С помощью ковки удается получить сложные, затейливые узоры, невероятные формы и многое другое. Отметим, что промышленное значение этот способ утратил. Это связано с его невысокой производительностью по сравнению с другими способами соединений.

Зачем нужен флюс

Флюсовые смеси — это то, чем посыпают металл во время ковки. Их применение можно объяснить так: во время нагрева заготовок на поверхности появляется окалина. Смесь оксидов, выступивших на поверхность, снижает качество изделия, портит его вид. Чтобы не допустить этого мастера используют флюс. Этот порошок выполняет несколько задач:

- не допускает пережог изделий;

- расплавляет оксиды;

- сокращает темпы образования окалины;

- делает очистку ковкого металла более простой и быстрой;

- повышает качество швов, появляющихся во время сварки;

- сокращает время пайки;

- не допускает появления пор, а также загрязнений в стыках.

Заготовки посыпают флюсом на конкретном этапе. Делают это тогда, когда ковкий металл нагревается до 950-1050 °С. Слой должен быть умеренным. Если он слишком толстый, качество ковки заметно сократится, а время работы с нею сильно возрастет. Именно поэтому слой посыпки должен быть одинаково плотным и тонким.

Что такое флюс

Ковка появилась более 2000 лет назад. Первое время, когда не было ничего другого, металл посыпали песком перед тем, как раскалять. Это было простое, доступное средство, которое хорошо справлялось со своими функциями.

Добавим, что используется оно до сих пор. В качестве флюса выбирают речной песок с небольшими фракциями. В обязательном порядке у него не должно быть глины и других примесей.

Песок хорошо справляется со своими задачами, однако чаще его разбавляют другими компонентами. Это делает смесь еще более простой в использовании. Рассмотрим все существующие флюсы более подробно.

- Речной песок. К этому компоненту предъявляется немало требований.

До начала работы необходимо выполнить несколько подготовительных мероприятий. Прежде всего, очистить песок от нежелательных примесей, в том числе глины, а после — просушить. Качественная смесь должна быть однородной и сыпучей.

До начала работы необходимо выполнить несколько подготовительных мероприятий. Прежде всего, очистить песок от нежелательных примесей, в том числе глины, а после — просушить. Качественная смесь должна быть однородной и сыпучей. - Бура и речной песок. Первая представляет собой тетраборат натрия. Такая комбинация более функциональная, чем исключительно речной песок. Ее преимущество заключается в том, что с бурой металл становится чище гораздо быстрее.

- Силикатный песок и сода. Этот состав активно использовали раньше, однако сегодня он стал менее популярен. Это связано с трудной доступностью компонентов, а также длительностью приготовления состава. Среди современных аналогов такой смеси —перемолотое стекло.

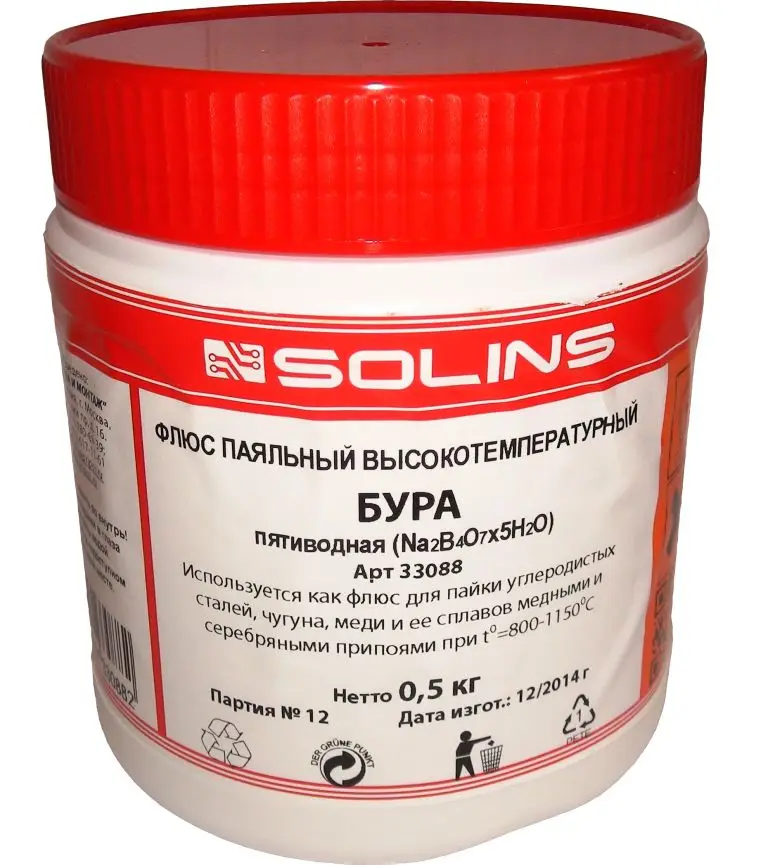

- Бура в чистом виде. Используется в условиях высокой температуры. Объяснить это можно тем, что песок может не выдержать большого нагрева и начать плавиться. Бура же, в отличие от него, хорошо справляется с поставленной задачей.

Все добавки популярны и по-своему востребованы. У каждой из них есть преимущества и некоторые особенности. Однако самая популярная среди них — это бура. На ней остановимся подробнее.

Что такое бура и зачем нужна

Боракс или бура — кристаллообразный порошок светлого цвета. Представляет собой неорганическое соединение, натриевую соль борной кислоты, полученную из минералов природного происхождения.

Довольно часто ковка посыпается смесями с 5-10% буры в составе. Предварительно этот компонент избавляют от влаги (с помощью прокаливания). Это условие необходимо для качественной работы, создания изделия, которое прослужит десятилетия, не утратив своего вида.

К преимуществам тетрабората натрия относят безопасность использования. Это вещество хорошо зарекомендовало себя не только при ковке, но и при производстве моющих, косметических средств, цветного стекла и другой продукции.

Бура входит в состав флюса, используемого в золотодобыче, а также в ювелирном деле, при производстве дамасской стали. Элемент, применяемый во время ковки, делят на два вида:

Элемент, применяемый во время ковки, делят на два вида:

- Кристаллический порошок, с помощью которого удается равномерно распределить флюс в уязвимых местах, тонким и ровным слоем.

- Раствор, который требуется для пайки и ковки небольших деталей. Здесь уже ничего не посыпается. Сами детали окунаются в состав.

Как использовать порошки

Многие ковкие металлы, используемые в качестве первичного сырья, имеют высокую активность. Во время обработки на них выступает оксидная пленка. И даже если кузнец убрал ее, она может появиться повторно. Как быть в такой ситуации?

Во время работы флюс смешивается с окалиной. В результате этого образуется защитная смесь, которая не допускает появления оксидной пленки. Особую активность в этом отношении проявляет алюминий. Использование флюса во время работы с ним является обязательным.

Выбор качественного флюса важен. А вот сама температура ковки зависит от того, какой материал обрабатывается. До нагрева ковкого металла необходимо изучить условия его обработки. Кроме того, важно следить за тем, чтобы в процессе накаливания материал приобретал желтый оттенок.

Кроме того, важно следить за тем, чтобы в процессе накаливания материал приобретал желтый оттенок.

Как только металл достиг нужной температуры, необходимо убрать его из кузницы. На следующем шаге происходит обработка сыпучей смесью. Это может быть обычный речной песок или песок, смешенный с бурой. Этот этап обработки максимально важный и пропускать его нельзя. Любой выбранный флюс работает в качестве восстановителя, а, следовательно, предотвращает дальнейшее окисление металлической поверхности.

За обработкой поверхностей флюсом наступает следующий шаг. Ковкий металл возвращается обратно в кузницу. Если там материал начинает искриться, это значит, что его больше не нужно раскалять, либо то, что качество смеси было недостаточно высоким. При правильном выборе флюса сама ковка станет более простой и комфортной. Готовое изделие получит высокое качество и привлекательный вид.

Область применения буры

Тетраборат натрия, он же боракс, имеет широкую область применения. Во время плавки и пайки ковких металлов он используется в качестве флюса. Кроме того, он распространен при производстве эмали, глазури, стекол и др. Этот порошок используется в фармацевтических целях, поскольку считается полностью безопасным и экологичным. Также он представляет собой природный консервант и надежное средство для дезинфекции. Другие области его применения:

Кроме того, он распространен при производстве эмали, глазури, стекол и др. Этот порошок используется в фармацевтических целях, поскольку считается полностью безопасным и экологичным. Также он представляет собой природный консервант и надежное средство для дезинфекции. Другие области его применения:

- создание строительных материалов для утепления;

- основа для покраски;

- производство косметики и бытовой химии;

- основа для выпуска бора.

Преимущества буры в кузнечном деле

Флюсовые смеси незаменимы при кузнечной ковке и пайке, а их частым компонентом выступает бура. Последняя представлена в виде порошка и активно продается на рынке. Ее основная ценность заключается в температуре плавления, доходящей до 800-900°C. Ниже рассмотрим преимущества буры в кузнечном деле. К плюсам относят:

- наибольшую простоту и безопасность для использования в качестве флюса, по сравнению с другими добавками;

- повышение качества сварных швов;

- предотвращение окисления свариваемых поверхностей;

- отсутствие загрязнений в стыках, а также появления пор;

- невысокую стоимость.

Этот материал не вредит здоровью, при соблюдении несложных требований во время работы. За счет быстрого разжижения он ускоряет процесс ковки.

Безопасность при работе с бурой

Бура не опасна с точки зрения взрывов и пожаров. Токсичность минерала умеренная, что связано с наличием в составе борной кислоты. Частички буры могут попасть в организм через аэрозольное распыление, а также в виде пыли. Это может привести к раздражению слизистых.

Основные правила при работе с бурой:

- не рекомендуется есть, пить, а также принимать пищу, контактируя с этим минералом;

- хранить буру следует в закрытых помещениях, в упаковках или специальных контейнерах;

- срок хранения минерала составляет всего шесть месяцев.

Также не стоит забывать про средства индивидуальной защиты. Речь идет про спецодежду, специальные очки и защитные перчатки. Кроме того, главное — не раскалять материал, соблюдать температуру работы с ним.

Пример: как ковать сварной шов

Рассмотрим, как ковать сварной шов за несколько шагов:

- Необходимо подготовить материалы.

- Флюсование. На этом шаге нужно достать материалы из кузницы и обработать их флюсом. Последний служит некой защитой, которая предотвращает образование окиси на материале. Можно сказать, что флюс — это восстановитель.

- Нагрев. Вслед за обработкой ковкий металл возвращается в кузницу и доводится до ярко-желтого цвета. Однако здесь важно не передержать его. В противном случае металл заискрит. Здесь еще раз напомним, что у каждого материала — своя температура сварки, и ее нельзя игнорировать.

- Соединение, забивание. Необходимо достать элемент из кузницы, когда он достигнет ярко-желтого цвета. Это произойдет довольно быстро, поэтому нужно быть готовым. Далее можно соединить детали проволокой, выполненной из металла.

Это нужно сделать до того, как сформируется основной сварной шов. Далее деталь подносят к молотку или к гидравлическому прессу. Здесь нужно следить за силой удара, за тем, чтобы сварной шов не сместился.

Это нужно сделать до того, как сформируется основной сварной шов. Далее деталь подносят к молотку или к гидравлическому прессу. Здесь нужно следить за силой удара, за тем, чтобы сварной шов не сместился.

Довольно часто можно встретить вопрос о том, существует ли альтернатива боракса. Самый старый «предшественник» — мелкодисперсный кварцевый песок. Его использовали несколько десятилетий назад, до изобретения боракса.

При какой температуре плавится бура? Как и другие материалы, боракс имеет свои собственные характеристики. Плавится он при температуре около 741 °C. При таком градусе образуется стеклянное покрытие для поверхности, которую будут сваривать. Другой вопрос — какая температура необходима для самой кузнечной сварки. Большая часть сплавов алюминия плавится при температуре 800 °C.

В этой статье мы рассмотрели, чем посыпают металл во время ковки, рассказали про буру, которая часто выступает компонентном флюса. Узнать эти сведения будет полезно тем, кто интересуется работой кузнецов. Кроме того, эти знания будут полезны для качественной кузнечной сварки разных металлов.

Кроме того, эти знания будут полезны для качественной кузнечной сварки разных металлов.

Кузнечная сварка металла: особенности и сферы применения

Содержание:

- Что такое кузнечная сварка

- Необходимое оборудование

- Особенности флюса для ковки

- Сферы применения

- Интересное видео

Кузнечная сварка – древний метод неразрывного соединения металлов. В течение нескольких тысячелетий человечество использовало данную технологию сваривания в качестве единственного метода изготовления разнообразных металлических конструкций.

Со временем получилось освоить другие варианты сваривания, но все же кузнечная технология считается до сих пор популярной и востребованной среди многих опытных сварщиков. Это связано с тем, что она позволяет изготовить железные конструкции с высокой прочностью.

Что такое кузнечная сварка

Кузнечный сварочный процесс – это технология, при помощи которой можно создать прочное соединение металлических частей. Во время нее производится термическое нагревание под влиянием внешнего давления.

Во время нее производится термическое нагревание под влиянием внешнего давления.

Части заготовок из металла в области будущего сваривания нагреваются до высоких температурных показателей, поверхность должна иметь тестообразную структуру. Далее при помощи молота создается давление – им наносятся удары по заготовке, которая лежит на поверхности. В результате получается качественное соединение с прочной структурой.

Кузнечная сварка металла состоит из нескольких этапов:

- На начальном этапе подготавливается свариваемая поверхность.

- Термическое нагревание до определенного температурного показателя.

- При помощи ковки производится сваривание концов заготовки.

- В конце выполняется поковка, которая сможет придать заготовке необходимую форму.

Важно! Главным условием качественной сварки считается соблюдение необходимой температуры. Ее требуется устанавливать по цвету каления поверхности металлического изделия.

Если железо раскалить до температуры 13000C, то его поверхность станет ярко-желтого цвета. А при раскалении до 14000C, поверхность приобретает ярко-белую расцветку. Ковку рекомендуется производить сразу же после того как основа достигнет требуемой температуры. Если передержать, то может произойти пережог металла, а также может образоваться большое наслоение окалины.

А при раскалении до 14000C, поверхность приобретает ярко-белую расцветку. Ковку рекомендуется производить сразу же после того как основа достигнет требуемой температуры. Если передержать, то может произойти пережог металла, а также может образоваться большое наслоение окалины.

Необходимое оборудование

Ковка считается древним способом сваривания металлов, который позволяет получить прочные швы. Часто этот метод применяют многие начинающие сварщики, это связано с его дешевизной, минимальным набором оборудования, расходных материалов. Для него не требуется приобретать дорогой сварочный аппарат, высокотехнологичные приборы.

Чтобы создать полноценную кузню необходимо приобрести следующие инструменты:

- Горн. Он может быть переносной или стационарный. Именно в нем производиться нагревание металлических деталей до необходимой температуры. Если площадь кузницы не позволяет установить данное оборудование, то можно установить автоген.

- Наковальни нескольких типов.

Для ковки могут применяться крупные или мелкие, однорогие или двурогие варианты наковален. Данные изделия необходимо прочно закрепить в мастерской.

Для ковки могут применяться крупные или мелкие, однорогие или двурогие варианты наковален. Данные изделия необходимо прочно закрепить в мастерской. - Кузнечные клещи большого и маленького размера.

- Крупное и мелкое ударное оборудование. В кузнице должны присутствовать молоты, небольшие слесарные молотки.

- Несколько емкостей для охлаждения обрабатываемых металлов. В мастерской всегда должны быть ведра с водой, масло.

Особенности флюса для ковки

Флюс для кузнечной сварки обязательно должен содержать в основе железосинеродистый калий. Массовая доля этого вещества может различаться, она может варьироваться от 1 весовой части до 27 весовых частей. Также в составе могут быть дополнительные компоненты из списка ниже:

- бура;

- хлорид натрия;

- борная кислота.

Флюс для кузнечной сварки можно с легкостью изготовить своими руками. Для этого требуется подготовить требуемые компоненты. После этого можно сразу же приступать к сварочному процессу. Перед ковкой смесь необходимо насыпать на поверхность заготовки, которая раскаляется до 10000C.

Перед ковкой смесь необходимо насыпать на поверхность заготовки, которая раскаляется до 10000C.

Флюс для ковки металла вместе с окалиной превращается в жидкий шлак. Далее он начинает постепенно обволакивать рабочую зону, тем самым предохраняя ее от дальнейшего окисления.

Сферы применения

Ковка считается древним ремеслом, в настоящее время она используется художниками и мастерами кузнечных дел. Они применяют данную технологию для создания различных декоративных и дизайнерских изделий из металлической основы. Иногда кузнечную сварку применяют для изготовления ножей.

Стоит отметить! Этот метод сварочной технологии применяют в кузнецах для производства разного вида составного инструмента – топоров, плугов и других сельскохозяйственных изделий.

Но все промышленные методы сварок набирает высокую популярность. Это связано с тем, что ковка имеет ряд недостатков:

- медленное нагревание;

- слабая прочность;

- низкая производительность;

- неоднородность процессов осадки;

- ее должны проводить квалифицированные мастера.

Кузнечная сварка нержавейки, металла имеет множество важных нюансов и особенностей, от которых зависит прочность сварного соединения. Это древний метод сваривания дошел до наших дней, но при этом он не потерял популярности. Его до сих пор применяют для создания разнообразных конструкций из металлической основы.

Интересное видео

кузнечных станков, Acme, Champion и Buffalo Forge.

1915 Сверла Sears AcmeСравните цены на эти машины. Большая промышленная модель продается примерно по 10 центов за фунт, а стандартная кузнечная дрель меньшего размера продается по 6 центов за фунт (вес 120 фунтов). Сегодня машины обычно стоят от 4 до 6 долларов за фунт (примерно в 100 раз больше).

На приведенной выше промышленной модели свободный шкив вращался свободно, и именно в это место вы сдвинули плоский ремень, чтобы отключить дрель. Туго натянутый шкив приводил в движение ремень, приводимый в движение линейным валом.

Это сделало для очень длинного вала (примерно от 6 до 8 дюймов).

Туго натянутый шкив приводил в движение ремень, приводимый в движение линейным валом.

Это сделало для очень длинного вала (примерно от 6 до 8 дюймов).

У меня есть два кузнечных сверла. Они чемпионы и очень похожи на Acme. Эти сверла были самых разных типов. У меня обычный храповой механизм подачи. Некоторые из них имеют зубчатые винтовые механизмы подачи, подходящие для растачивания. Другие варианты включают перемещаемую рукоятку / шестерню для работы с различной скоростью и маховики прямоугольного сечения для добавления ременного привода.

Я думаю, что большинство этих машин были черного цвета Jappaned (тонкий черный лак). Оба моих были черными там, где на них была краска. Меньший по-прежнему оригинальный черный.

Хотя я подчеркиваю необходимость модернизации кузнечного цеха, в старых станках нет ничего плохого, если вы не можете позволить себе сверлильный станок.

Я установил НОВЫЕ патроны Jacobs на обе свои дрели, и они мгновенно стали полезными инструментами. Эти старые сверла идеально подходят для сверления стали.

Высокое давление подачи и низкие обороты.

Это обеспечивает долгий срок службы фрезы.

Большинство электрических дрелей вращаются слишком быстро для сверления чего угодно, кроме самых маленьких отверстий.

Широко доступные сверлильные станки марки универмага вращаются слишком быстро для сверла диаметром более 1/2 дюйма (13 мм) в мягкой стали.

Для нержавеющей, отожженной пружинной и инструментальной стали они должны быть ограничены 1/4 дюйма (7 мм).

Я просверливал отверстия диаметром до 3/4 дюйма (20 мм) в стали с помощью ручного сверлильного станка Champion. Здесь вы действительно научитесь ценить лошадиных силы !

Эти старые сверла идеально подходят для сверления стали.

Высокое давление подачи и низкие обороты.

Это обеспечивает долгий срок службы фрезы.

Большинство электрических дрелей вращаются слишком быстро для сверления чего угодно, кроме самых маленьких отверстий.

Широко доступные сверлильные станки марки универмага вращаются слишком быстро для сверла диаметром более 1/2 дюйма (13 мм) в мягкой стали.

Для нержавеющей, отожженной пружинной и инструментальной стали они должны быть ограничены 1/4 дюйма (7 мм).

Я просверливал отверстия диаметром до 3/4 дюйма (20 мм) в стали с помощью ручного сверлильного станка Champion. Здесь вы действительно научитесь ценить лошадиных силы !

СОВЕТ:

При добавлении сверлильного патрона вы используете часть длины колонны (3-1/2 дюйма – 9 см).

На одной из своих я заменил стойку на более длинную и поставил на нее опорный кронштейн на высоте патрона, чтобы лишняя длина не стала слишком упругой.

Колонна представляет собой вал из мягкой стали стандартного размера, и ее часть (отрезанную по длине) можно приобрести в большинстве механических мастерских за несколько долларов. Средняя опора – кузнечный или сварочный проект.

Я также добавил смазочные и масляные чашки к этой конкретной дрели.

Средняя опора – кузнечный или сварочный проект.

Я также добавил смазочные и масляные чашки к этой конкретной дрели.

Сверление червячной передачи и вала с помощью ручного сверлильного станка и деревянных V-образных блоков.

Черно-белые изображения, страницы 32, 70. Переиздание каталога Sears, Roebuck and Co., Tools Machinery Blacksmiths’ Supplies 1915 года. Первоначально переиздано Ассоциацией коллекционеров инструментов Среднего Запада в 1984 году и ABANA в 1985 году.

Цветное изображение, фотографии (с) автора.

Кузнец | Сверла с уменьшенным хвостовиком

-

2,76 фунта стерлингов

2,76 фунта стерлингов

Стоимость доставки рассчитывается при оформлении заказа.

13,5 мм сверло Blacksmith HSS —

2,76 фунта стерлингов

14 мм сверло Blacksmith HSS —2,76 фунта стерлингов

14,5 мм сверло Blacksmith HSS —2,96 фунта стерлингов Сверло HSS Blacksmith —

3,18 фунта стерлингов 9 фунтов стерлингов0005 Сверло Blacksmith HSS 16 мм —

£3,18 GBP

Сверло Blacksmith HSS 16,5 мм —£3,34 GBP

Сверло Blacksmith HSS 17 мм —£3,34 GBP Сверло —

18,5 мм HSS-сверло Blacksmith —3,91 фунта стерлингов

19 мм HSS-сверло Blacksmith —3,91 £ 4,11 фунта стерлингов 9 фунтов стерлингов0005 20,5 мм сверло Blacksmith HSS —

4,32 фунта стерлингов

21 мм сверло HSS Blacksmith —4,32 фунта стерлингов

21,5 мм сверло Blacksmith HSS —5,18 фунта стерлингов

22 мм сверло HSS Blacksmith —мм H5,5 фунта стерлингов 20 900 фунтов стерлингов Сверло Blacksmith —

5,38 фунтов стерлингов

23 мм Сверло Blacksmith HSS —5,38 фунтов стерлингов

Сверло Blacksmith HSS 23,5 мм —5,64 фунтов стерлингов

24 мм Сверло Blacksmith HSS —5,64 фунтов стерлингов

Сверло Blacksmith 24,5 мм — HSS5,88 фунтов стерлингов 9 фунтов стерлингов0005 25 мм сверло Blacksmith HSS —

5,88 фунтов стерлингов

26 мм сверло Blacksmith HSS —12,71 фунтов стерлингов

27 мм сверло Blacksmith HSS —16,95 фунтов стерлингов

28 мм сверло HSS Blacksmith —16,95 фунтов стерлингов 5 сверло Blacksmith 9000 –

18,65 фунтов стерлингов

30 мм сверло Blacksmith HSS –19,07 фунтов стерлингов

31 мм сверло Blacksmith HSS –19,07 фунтов стерлингов

32 мм сверло HSS Blacksmith –19,07 фунтов стерлингов

33 мм сверло HSS 90 Blacksmith04 – 20 фунтов стерлингов 90.

До начала работы необходимо выполнить несколько подготовительных мероприятий. Прежде всего, очистить песок от нежелательных примесей, в том числе глины, а после — просушить. Качественная смесь должна быть однородной и сыпучей.

До начала работы необходимо выполнить несколько подготовительных мероприятий. Прежде всего, очистить песок от нежелательных примесей, в том числе глины, а после — просушить. Качественная смесь должна быть однородной и сыпучей.

Это нужно сделать до того, как сформируется основной сварной шов. Далее деталь подносят к молотку или к гидравлическому прессу. Здесь нужно следить за силой удара, за тем, чтобы сварной шов не сместился.

Это нужно сделать до того, как сформируется основной сварной шов. Далее деталь подносят к молотку или к гидравлическому прессу. Здесь нужно следить за силой удара, за тем, чтобы сварной шов не сместился. Для ковки могут применяться крупные или мелкие, однорогие или двурогие варианты наковален. Данные изделия необходимо прочно закрепить в мастерской.

Для ковки могут применяться крупные или мелкие, однорогие или двурогие варианты наковален. Данные изделия необходимо прочно закрепить в мастерской.