Кузнечное оборудование для горячей ковки металла: Все для горячей ковки – купить с доставкой по России и странам СНГ

alexxlab | 25.04.1990 | 0 | Разное

Кузнечные оборудования Б/У в России

- Главная

- Продажа

- Кузнечное оборудование

- Кузнечное оборудование Б/У

Вы можете очень быстро сравнить цены кузнечного оборудования Б/У и подобрать оптимальные варианты из более чем 62239 предложений

Кузнечное оборудование для холодной ковки своими руками

Состояние: Новый

В наличии

Чертежи кузнечного оборудования и инструмента для холодной ковки (гибки) метала от производителя данного оборудования. Технология изготовления. Альбом рисунков кованых изделий. Консультации….

06.05.2016 Москва (Россия)

Кузнечное оборудование для холодной ковки

Состояние: Новый Год выпуска: 2015

В наличии

Недорогое кузнечное оборудование и инструмент для холодной ковки.

06.05.2016 Москва (Россия)

45 000

Промышленное кузнечное оборудование

Состояние: Новый

В наличии

Промышленное кузнечное оборудование б/у в отличном состоянии недорого. Цена договорная.

10.02.2016 Липецк (Россия)

МОЛОТ 1345 и др.кузнечное оборудование

Состояние: Б/У Год выпуска: 1980 Производитель: Россия

Продается молот 1345 в отличном состоянии, местонахождение г.Абакан, а так же реализуется следующее кузнечно-прессовое оборудование: Молот паровоздушный М1345 инв.4-2806 (ном.вес пад.частей…

21.09.2017 Абакан (Россия)

Кузнечное оборудование OST, промышленного класса

Состояние: Б/У Год выпуска: 2013

Комплект оборудования промышленного класса для изготовления кованных изделий. Оборудование было куплено в 2013 году, установлено, проведены пусконаладочные работы в настоящее время…

Оборудование было куплено в 2013 году, установлено, проведены пусконаладочные работы в настоящее время…

14.04.2015 Комсомольск-на-Амуре (Россия)

3 200 000

Комплект кузнечного оборудования для холодной ковки «Умелая шестерка»

Состояние: Новый Производитель: Gnutik (Россия)

В наличии

С помощью специального оборудования при изготовлении оград и решеток имитируются приемы горячей ковки. Получаются изделия, которые намного дешевле кованых, но максимально приближаются к ним по…

04.11.2019 Москва (Россия)

29 700

Кузнечное оборудование. Левша. Трубогиб. Профилегиб

Состояние: Новый Производитель: ЗАО “Фирма “Ютика” (Россия)

В наличии

Трубогиб, профелегиб для гибки по дуге или окружности:- профильных труб – до 60х60;- круглых труб – до Ду40;- уголков – до 50х50;- мощных квадратов (прутков) – до 25х25;- полосы по ребру – до. ..

..

22.06.2021 Москва (Россия)

39 900

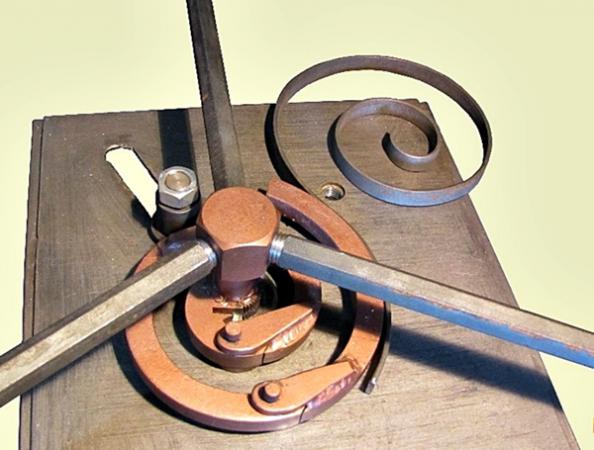

Кузнечное оборудование. Улитка. Левша

Состояние: Новый Производитель: ЗАО “Фирма “Ютика” (Россия)

В наличии

Кузнечная Улитка (new) – 4 оснастки или 7 видов спиралей. Дуги оснастки плавно соединяются в любом сочетании. Предназначена для гибки расходящихся спиралей или “валют” различного радиуса и формы из…

22.06.2021 Москва (Россия)

21 000

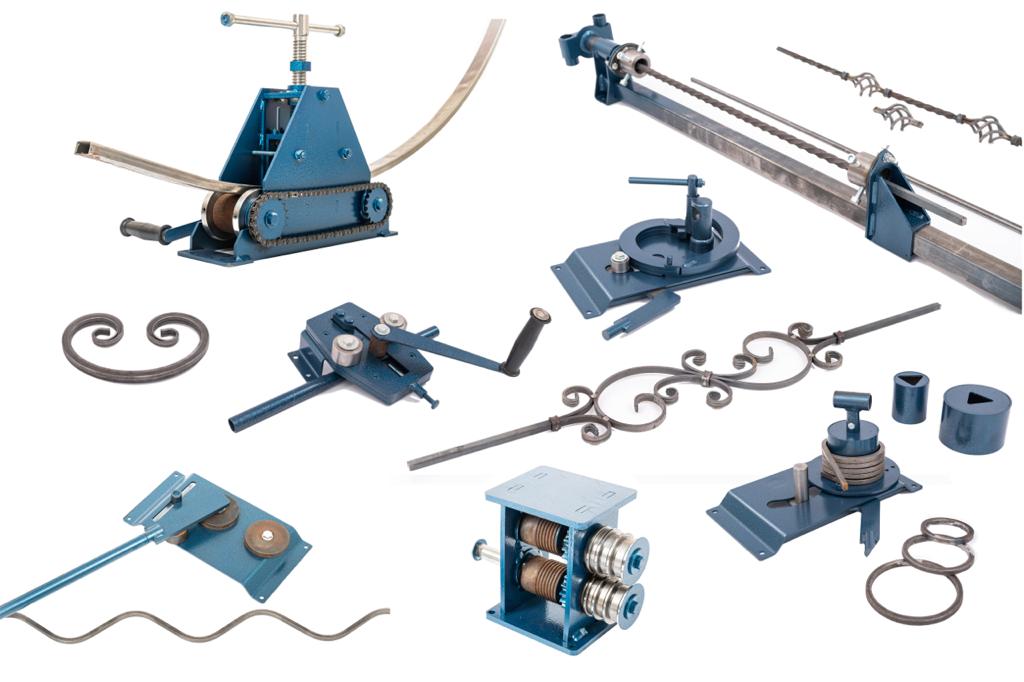

Кузнечное оборудование для холодной ковки металла Левша

Состояние: Новый Производитель: ЗАО “Фирма “Ютика” (Россия)

В наличии

Комплект станков для серийного производства разнообразных витых элементов холодной ковкой включает 11 оснасток для 15 разных операций: Улитка – 4 оснастки для гибки 7 видов различных спиралей из.

22.06.2021 Москва (Россия)

45 000

Оборудование «Декор» для холодной художественной ковки

Состояние: Новый Производитель: Декор (Россия)

В наличии

Реализуем профессиональное оборудование для холодной художественной ковки серии «ДЕКОР», позволяющее превращать обычный металлопрокат в элементы художественной ковки. Мы гарантируем качество…

10.02.2016 Челябинск (Россия)

162 550

токарно-винторезные станки 16К20

Состояние: Б/У Год выпуска: 1990

Куплю токарный станок 16К20, сверлильный станок, фрезеровочный станок, пресса, кузнечное оборудование.Куплю токарный станок 16К20, сверлильный станок, фрезеровочный станок, пресса, кузнечное. ..

..

19.03.2014 Набережные Челны (Россия)

50 000

Станки «Декор» для холодной ковки

Состояние: Новый Производитель: Россия

В наличии

Реализуем профессиональное оборудование для холодной художественной ковки серии «ДЕКОР», позволяющее превращать обычный металлопрокат в элементы художественной ковки. Мы гарантируем качество…

10.02.2016 Краснодар (Россия)

259 740

Станки «Декор» для художественной ковки

Состояние: Новый Производитель: Россия

В наличии

Реализуем профессиональное оборудование для холодной художественной ковки серии «ДЕКОР», позволяющее превращать обычный металлопрокат в элементы художественной ковки.

10.02.2016 Уфа (Россия)

315 000

Кузнечные станки “ПРОФИ-4М” – для изготвления элементов «художественной ковки» и гибки металлопроката

Состояние: Новый Производитель: ООО Компания ПРОФИ (Россия)

В наличии

ООО «Компания ПРОФИ» серийно выпускает и предлагает купить кузнечные станки “ПРОФИ-4М” с трубогибом повышенной точности и жесткости по выгодной цене. Оборудование предназначено для выполнения…

08.10.2022 Ульяновск (Россия)

185 000

Кузнечные станки “ПРОФИ-2Р” с механическим приводом через редуктор – для «художественной ковки»

Состояние: Новый Производитель: ООО Компания ПРОФИ (Россия)

В наличии

ООО «Компания ПРОФИ» серийно выпускает и предлагает купить кузнечные станки «ПРОФИ-2Р», с (механическим) ручным приводом через редуктор, по выгодной цене. Оборудование предназначено для выполнения…

Оборудование предназначено для выполнения…

08.10.2022 Ульяновск (Россия)

83 000

Кузнечные станки “ПРОФИ-3” – для «холодной или горячей» ковки из металлпроката

Состояние: Новый Производитель: ООО Компания ПРОФИ (Россия)

В наличии

ООО «Компания ПРОФИ» серийно выпускает и предлагает купить кузнечные станки “ПРОФИ-3” по выгодной цене. Оборудование предназначено для выполнения большого количества технологических операций, с его…

08.10.2022 Ульяновск (Россия)

170 000

Кузнечные станки “ПРОФИ-2ЭМ” – предназначены для «холодной и горячей» ковки из металлопроката

Состояние: Новый Производитель: ООО Крмпания ПРОФИ (Россия)

В наличии

ООО «Компания ПРОФИ» серийно выпускает и предлагает купить кузнечные станки “ПРОФИ-2ЭМ” по выгодной цене. Оборудование предназначено для выполнения большого количества технологических операций, с…

Оборудование предназначено для выполнения большого количества технологических операций, с…

08.10.2022 Ульяновск (Россия)

130 000

Кузнечный станок Профи-2Р

Состояние: Новый Производитель: Компания Профи (Россия)

В наличии

ООО «Компания ПРОФИ» серийно выпускает и предлагает купить кузнечные станки «ПРОФИ-2Р», с (механическим) ручным приводом через редуктор, по выгодной цене. Оборудование предназначено для выполнения…

22.09.2022 Ульяновск (Россия)

73 000

Популярные категории

Да кстати, на портале ProСтанки выбор предложений по кузнечному оборудованию Б/У почти как на Авито и TIU

Видео кузнечного оборудования Б/У

Кузнечное оборудование для горячей ковки металла в Мурманске: 34-товара: бесплатная доставка, скидка-6% [перейти]

Партнерская программаПомощь

Мурманск

Каталог

Каталог Товаров

Одежда и обувь

Одежда и обувь

Стройматериалы

Стройматериалы

Здоровье и красота

Здоровье и красота

Текстиль и кожа

Текстиль и кожа

Детские товары

Детские товары

Продукты и напитки

Продукты и напитки

Электротехника

Электротехника

Дом и сад

Дом и сад

Мебель и интерьер

Мебель и интерьер

Промышленность

Промышленность

Сельское хозяйство

Сельское хозяйство

Все категории

ВходИзбранное

Кузнечное оборудование для горячей ковки металла

Наковальня для ковки и гибки Производитель: Без бренда

ПОДРОБНЕЕЕще цены и похожие товары

32 999

ИНТех Станки для холодной ковки комплект Производитель: ИНТех, Назначение: полосы, прутки, Угол

ПОДРОБНЕЕЕще цены и похожие товары

357 930

Кузнечный станок Феррум 3-16 для холодной ковки металла Тип: станок для торсировки, Назначение:

ПОДРОБНЕЕЕще цены и похожие товары

ИНТех Кузнечная улитка для холодной ковки Тип: инструмент для гибки завитков, Производитель: ИНТех,

ПОДРОБНЕЕЕще цены и похожие товары

277 200

Ажурсталь УЗОР-4 Станок кузнечно-прессовый для витой трубы Производитель: Ажурсталь, Потребляемая

ПОДРОБНЕЕЕще цены и похожие товары

Станок холодной ковки Гиббон Торсион Тип: станок для торсировки, Производитель: ГИББОН, Назначение:

ПОДРОБНЕЕЕще цены и похожие товары

188 000

Лепта Феррум 1-16 Станок кузнечный Вид: станок

ПОДРОБНЕЕЕще цены и похожие товары

ИНТех Кузнечная улитка для холодной ковки Производитель: ИНТех, Назначение: полосы, Максимальная

ПОДРОБНЕЕЕще цены и похожие товары

224 000

Лепта Феррум 2-16 Станок кузнечный Вид: станок

ПОДРОБНЕЕЕще цены и похожие товары

27 950

Набор станков холодной ковки СХК Стандарт – Без профилегиба Тип: комплектующие, Ширина: 15мм,

ПОДРОБНЕЕЕще цены и похожие товары

12 450

Станок для холодной ковки СХК Улитка – 2 шт: D-102 мм. + D-133 мм. Производитель: СХК, Назначение:

+ D-133 мм. Производитель: СХК, Назначение:

ПОДРОБНЕЕЕще цены и похожие товары

12 450

Станок для холодной ковки СХК Улитка – 2 шт: D-75 мм. + D-102 мм. Производитель: СХК, Назначение:

ПОДРОБНЕЕЕще цены и похожие товары

14 450

Станок для холодной ковки СХК Улитка – 3 шт: D-75 мм. + D-102 мм. + D-133 мм. Производитель: СХК,

ПОДРОБНЕЕЕще цены и похожие товары

247 400

Лепта Феррум 3-16 Станок кузнечный Вид: станок

ПОДРОБНЕЕЕще цены и похожие товары

182 960

Ажурсталь А2 Агрегат силовой для кузнечного блока Тип: ролик, Конструкция: кулачковый

ПОДРОБНЕЕЕще цены и похожие товары

20 450

21950

Набор станков холодной ковки СХК Базовый – Без профилегиба

ПОДРОБНЕЕЕще цены и похожие товары

Кузнечный инструмент Волна Назначение: полосы, прутки

ПОДРОБНЕЕЕще цены и похожие товары

11 450

Станок для холодной ковки СХК Улитка – 1 шт: D-102 мм. Производитель: СХК, Назначение: полосы,

Производитель: СХК, Назначение: полосы,

ПОДРОБНЕЕЕще цены и похожие товары

71 500

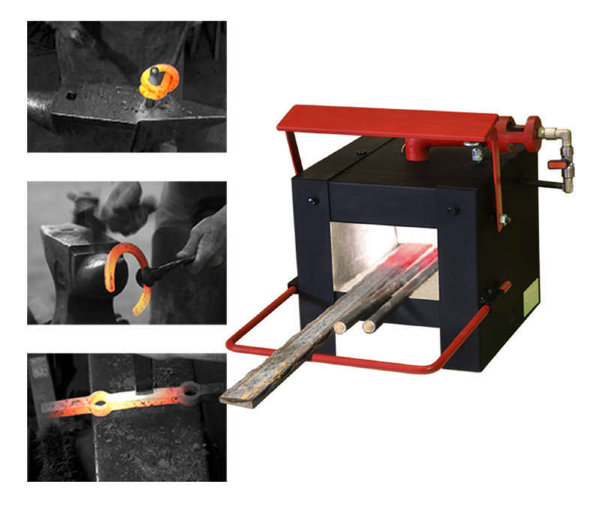

Индукционный нагреватель “Микроша 15-8-ВЧ” (беспламенное оборудование для нагрева металла на кузнечном производстве)

ПОДРОБНЕЕЕще цены и похожие товары

11 100

Кузнечный инструмент Твистер Сила для продольного скручивания Тип: станок для торсировки,

ПОДРОБНЕЕЕще цены и похожие товары

Кузнечный инструмент Корзинка (Фонарик) Тип: станок для торсировки

ПОДРОБНЕЕЕще цены и похожие товары

15 035

Улитка Кузнечный инструмент для гибки завитков Тип: инструмент для гибки завитков, Назначение:

ПОДРОБНЕЕЕще цены и похожие товары

22 990

Комплект станков холодной ковки Гиббон Производитель: GIBBON, Назначение: полосы, профильные трубы,

ПОДРОБНЕЕЕще цены и похожие товары

27 720

Ажурсталь УН-3В Блок кузнечный для усиления профильной трубы 15х15 и 20х20 мм, прокатки лапок и нанесения рельефа на трубу

ПОДРОБНЕЕЕще цены и похожие товары

11 450

Станок для холодной ковки СХК Улитка – 1 шт: D-133 мм. Производитель: СХК, Назначение: полосы,

Производитель: СХК, Назначение: полосы,

ПОДРОБНЕЕЕще цены и похожие товары

32 999

Комплект станков для холодной ковки Назначение: полосы, прутки, Угол гибки: 90°, Максимальная

ПОДРОБНЕЕЕще цены и похожие товары

328 830

Феррум 2-16 Кузнечный станок для холодной ковки металла Тип: станок для торсировки, Назначение:

ПОДРОБНЕЕЕще цены и похожие товары

15 500

PROMA Улитка Кузнечный инструмент для гибки завитков Тип: инструмент для гибки завитков,

ПОДРОБНЕЕЕще цены и похожие товары

Кузнечное оборудование для холодной ковки металла, оборудование станки для ковки.

Холодной ковкой назван определенный процесс во время которого кузнец работает с металлическими заготовками из листового или сортового металла без предварительного нагрева, во время которого металл подвергается кручению и изгибам. В данном процессе мастер изгибает или вырезает детали в соответствии с трафаретом, что позволяет производить большие партии кованых изделий сокращая не только сроки но и трудозатраты. Для производства изделий с помощью метода холодной ковки используется квадратный (сечением 10×10, 12×12 мм), круглый (d 10−12 мм) пруты, либо иные металлические заготовки, но предпочтение в основном отдается вышеперечисленным сечениям.

В данном процессе мастер изгибает или вырезает детали в соответствии с трафаретом, что позволяет производить большие партии кованых изделий сокращая не только сроки но и трудозатраты. Для производства изделий с помощью метода холодной ковки используется квадратный (сечением 10×10, 12×12 мм), круглый (d 10−12 мм) пруты, либо иные металлические заготовки, но предпочтение в основном отдается вышеперечисленным сечениям.

Компаниия ООО МетСервисСтрой предлагает услуги производства изделий по технологии холодной ковки. Немаловажным является вопрос: холодная ковка — цена, и она во многом определяемся стоимостью материала и габаритов производимой продукции.

Что представляет собой холодная ковка металла

Для того чтобы была сформирована любая деталь методом холодной ковки необходимы специальные инструменты, станки, оборудование. Имея в наличии необходимый инструментарий, кузнец способен изготовить любые спирали, объемные узоры, корзинки и многое другое. Благодаря подобным элементам кованых изделий подчеркивается красота окружающих предметов. Именно поэтому многие избирают данный вид обработки металла, поскольку он позволяет выделить красоту забора, ограждения, ворот и калитки. В нашей статье мы попытаемся рассказать о том, что представляет собой холодная ковка – заборы, ворота, калитки, металлические двери, навесы, как все это производится и какие у этого вида обработки металла преимущества.

Благодаря подобным элементам кованых изделий подчеркивается красота окружающих предметов. Именно поэтому многие избирают данный вид обработки металла, поскольку он позволяет выделить красоту забора, ограждения, ворот и калитки. В нашей статье мы попытаемся рассказать о том, что представляет собой холодная ковка – заборы, ворота, калитки, металлические двери, навесы, как все это производится и какие у этого вида обработки металла преимущества.

Холодная ковка позволяет получить изделия различной направленности. В отличии от горячей ковки производство требует меньших финансовых и физических затрат. Именно поэтому изготовление ворот, заборов, решеток для окон, различных видов козырьков, ограждений, украшений декора и многих других деталей интерьера производится этим методом. Изделия из металла этим методом украшает не только внутреннее убранство домов но также и прилегающей к дому территории.

Холодная ковка является идеальным сочетанием прочности изделия его износостойкости и долговечности. Несмотря на то, что существует метод горячей ковки, который также подходит под эти критерии, холодная ковка и горячая ковка имеют свои особенности и отличия в технологии обработки.

Несмотря на то, что существует метод горячей ковки, который также подходит под эти критерии, холодная ковка и горячая ковка имеют свои особенности и отличия в технологии обработки.

Например, при горячей ковке металл подвергается значительной тепловой обработке. При методе холодной ковки нагрев металла минимален, а вся работа совершается приданием металлу формы усилиями рук либо с помощью специального оборудования. В изготовленном изделии мы всегда видим нехарактерные металлу формы, одна из которых закрученная сталь. Глядя на подобный элемент, всегда возникает вопрос: как это сделано?

Как было уже сказано выше, подобная технология подразумевает использование автоматизированных систем, которые в свою очередь позволяют ускорить и облегчить выпуск элементов идентичных друг другу в больших объемах. Учитывая факт различных операций связанных с технологией холодной ковки – изгибов, кручений, штампованию различных элементов производство должно иметь различные станки, каждый для своей операции. Завершающим элементов процесса является покрытие материала защитным слоем краски, меди и в отдельных случаях напылением позолотой.

Завершающим элементов процесса является покрытие материала защитным слоем краски, меди и в отдельных случаях напылением позолотой.

Само оборудование для холодной ковки несколько отличается от инструментов, используемых при горячей ковке. Оно имеет относительные преимущества благодаря простоте изготовления, небольшим габаритам и повышенной технологичностью.

Итак, некоторые преимущества метода холодной ковки:

— производство менее трудоемко;

— возможность придания изделию оттенка старины;

— меньшие финансовые затраты;

— эстетичность изделий;

— соотношение цены качества

— огромный потенциал использования узоров и различных материалов;

Холодная ковка металла профессионалами

Некоторым может показаться, что процесс обработки металла методом холодной ковки не представляет собой особой сложности, на самом деле это далеко не так. Кузнец должен обладать определенным опытом и быть профессионалом своего дела, ведь без этого изготовление металлических изделий будет проблематичным. В самом процессе работы мастер изгибает или вырезает заготовки по определенному шаблону, что позволяет производить большие партии изделий одинаковых размеров экономя при этом как сроки так и физические силы.

В самом процессе работы мастер изгибает или вырезает заготовки по определенному шаблону, что позволяет производить большие партии изделий одинаковых размеров экономя при этом как сроки так и физические силы.

Именно по этой причине в мастерских ООО МетСервисСтрой применяются специализированные станки для обработки металла методом холодной ковки, что позволяет рационально расходовать силы мастера. В конце упомянем, что качество продукции определяется взаимосвязью нескольких факторов: профессионализм и опыт мастера, качество инструментов, наличие специального оборудования.

Объяснение методов ковки металла | Trenton Forging

Назад к новостям/блогам

Содержание

Ковка — это производственный процесс, на который опираются многие отрасли промышленности. Фактически, сотни кованых компонентов можно найти в самолетах, транспортных средствах, сельскохозяйственном оборудовании, поездах, горнодобывающей технике и многом другом. По сравнению с другими процессами, такими как литье и сварка, поковки прочнее и надежнее. Кроме того, поскольку процесс ковки металла может эффективно производить сложные геометрические формы, он может быть более рентабельным производственным процессом.

По сравнению с другими процессами, такими как литье и сварка, поковки прочнее и надежнее. Кроме того, поскольку процесс ковки металла может эффективно производить сложные геометрические формы, он может быть более рентабельным производственным процессом.

Одно из распространенных заблуждений состоит в том, что ковка является универсальным методом; на самом деле существует несколько методов, которые может использовать производитель поковок. В целом поковку можно классифицировать двумя способами: по оснастке и по температуре.

В этой статье мы расскажем о каждом методе ковки, а также выделим основные виды оборудования, используемого при ковке.

Начнем с первой классификации: ковка с помощью оснастки

Ковка с помощью оснастки

Слова «штамп» и «инструмент» часто используются как взаимозаменяемые в кузнечной промышленности. Они относятся к устройству, которое используется для формирования (обычно предварительно нагретой) заготовки, слитка, преформы или прутка. При сравнении ковки с помощью используемой оснастки существует три основных метода: тиснение штампом, открытый штамп и прокатное кольцо.

При сравнении ковки с помощью используемой оснастки существует три основных метода: тиснение штампом, открытый штамп и прокатное кольцо.

Ковка штампов

При штамповке штампов металл сжимается/сжимается между двумя специальными штампами, каждый из которых имеет предварительно вырезанные профили/полости (или оттиски) окончательной формы детали.

Затем с помощью различного оборудования, например, механического пресса или отбойного молотка, заготовку или заготовку прессуют, подвергая пластической деформации. При каждом оттиске заготовка вдавливается в полость по мере того, как заусенец (избыток металла) вытекает в матрицу. По мере остывания вспышки в оттиске нарастает давление, что помогает обеспечить более однородный компонент. Затем вспышка удаляется либо вручную, либо с помощью обрезных штампов.

Ковка методом штамповки в основном используется для изготовления сложных симметричных и асимметричных кованых компонентов. Этот метод также может обеспечить более узкие допуски по сравнению с ковкой в открытых штампах.

Ковка в открытых штампах

В кузнечных штампах в открытых штампах заготовка (слиток, пруток, заготовка или заготовка) деформируется между верхним и нижним штампом с плоской поверхностью, и движение самой заготовки в значительной степени помогает придать конечную форму часть.

В дополнение к штампам с плоским торцом и молоткам (или прессам) существуют другие инструменты, которые можно использовать для ковки в открытых штампах, включая седла, блоки, кольца, оправки и пуансоны.

Детали, изготовленные методом свободной штамповки, обычно имеют простую форму (длинные и прямоугольные, плоские и круглые и т. д.) и могут подвергаться дальнейшей механической обработке после процесса ковки.

Ковка в открытых штампах используется для изготовления компонентов всех размеров, но, когда дело доходит до сложности, штамповка в штампах обычно является предпочтительным методом по сравнению с штамповкой в открытых штампах.

Ковка вальцевых колец

Последним методом обработки является ковка вальцевых колец. В отличие от тиснения и открытого штампа, в методе ковки не используются штампы, и он используется для изготовления очень специфических форм: колец.

В отличие от тиснения и открытого штампа, в методе ковки не используются штампы, и он используется для изготовления очень специфических форм: колец.

Этот процесс ковки можно использовать для изготовления бесшовных колец всех типов и размеров. Прокатная ковка предпочтительнее механической обработки, резки и литья, поскольку она позволяет производить компоненты с жесткими допусками. Кроме того, ковка устраняет внутреннюю пористость, в отличие от литья, что снижает ползучесть, усталость и другие проблемы.

При вальцевании заготовка обычно подвергается предварительному формованию. Техника изготовления заготовок, используемая в валковой ковке, называется штамповкой. Как следует из названия, в ложе пробито отверстие, придающее ему форму пончика. Затем преформа проходит через прокатный стан до тех пор, пока не будет получен окончательный компонент.

Все типы компонентов могут быть созданы путем ковки, включая подшипники двигателя, ступичные подшипники, фланцы и шестерни.

Процессы ковки по температуре

Процессы ковки металлов также можно классифицировать по фактической температуре заготовки. Различные температуры влияют на пластичность металла, конечное качество детали и могут определять многие конечные механические свойства компонента, включая прочность, пластичность и сопротивление удару или усталости.

При классификации ковки по температуре различают три основных метода: горячую, теплую и холодную.

Горячая ковка

При горячей ковке штампы/инструмент обычно предварительно нагревают до определенной температуры, а затем нагревают до заданной температуры саму заготовку. Температура, используемая при горячей ковке, варьируется в зависимости от используемого сырья, производимого компонента и любых конкретных требований к применению.

При горячей ковке тепло делает металл более пластичным, а постоянное давление штампов, сжимающих горячий металл, приводит к более мелкозернистой структуре и, следовательно, к более прочным и пластичным компонентам.

Горячая ковка

При теплой ковке заготовка нагревается в определенном диапазоне: выше температуры наклепа, но ниже температуры окалины.

Горячая ковка охватывает ряд кованых изделий, которые не требуют затрат и жестких допусков холодной ковки или более высокого предела прочности горячей ковки. Горячая ковка металла обычно используется для деталей, которые уже близки к своей окончательной форме, таких как валы и шестерни.

Холодная ковка

Как следует из названия, процесс холодной ковки выполняется при более низких температурах (от комнатной до нескольких сотен градусов).

Холодная ковка также использует другие процессы, включая гибку, чеканку, прокатку и выдавливание, в зависимости от типа производимого компонента. Металл, используемый в этом процессе, также обычно отжигается или размягчается в процессе ковки, и во время этого процесса требуется непрерывная смазка для предотвращения нагрева от трения.

Несмотря на то, что холодная ковка является чрезвычайно точной и часто практически не требует отделочных работ, горячая ковка по-прежнему является предпочтительным методом для сложных поковок по индивидуальному заказу. Кроме того, компоненты холодной штамповки с большей вероятностью будут содержать остаточные напряжения, которые в конечном итоге могут привести к растрескиванию, деформации и другим проблемам.

Кроме того, компоненты холодной штамповки с большей вероятностью будут содержать остаточные напряжения, которые в конечном итоге могут привести к растрескиванию, деформации и другим проблемам.

Оборудование, используемое при ковке

Если вы когда-нибудь видели или слышали такие термины, как ковка на прессе или ковка на молоте , то это относится к типу оборудования, используемого во время определенного процесса ковки.

Прессы

При свободной ковке или штамповке производители могут использовать пресс, который позволяет контролировать деформацию заготовки под высоким давлением. Прессы бывают нескольких типов: винтовые, гидравлические и механические.

Винтовой пресс приводит в движение силовой цилиндр вверх или вниз по винтовому валу для штамповки металла. Гидравлический пресс использует цилиндр под давлением гидравлического масла, а механический пресс приводится в действие шестерней, рычагом или другим механическим оператором, соединенным с двигателем и коленчатым валом.

Отбойные молотки

Далее, отбойный молоток, как следует из названия, использует силу тяжелого металлического молота, который при падении с высоты (под действием силы тяжести) или при помощи привода ударяет по заготовке. Мощный удар высвобождает кинетическую энергию для деформации металла, и обычно около трех ударов на каждом этапе достаточно для придания формы расплавленному металлу, хотя это количество может варьироваться.

Молотки с встречным ударом

Для очень крупных металлических деталей молоток с встречным ударом передает на матрицу энергию удара большого тоннажа. Молоток движется в противоположных направлениях с каждым ударом и обеспечивает более точное формование крупных поковок. Молоты с контрударом могут иметь гидравлический или пневматический привод.

Кольцевые ролики/прокатные станы

Кольцевой ролик, прокатный стан или редукционный стан в основном используются при ковке бесшовных раскатных колец, но также могут использоваться для предварительной формовки заготовки во время ковки в открытых штампах или штамповочных штампах. В прокатном стане преформа проходит через валки станка, который затем формирует конечный компонент (может потребоваться дополнительная обработка компонента после его прохождения через прокатный стан). Некоторые прокатные станы даже включают манипулятор, который используется для пробивки заготовки.

В прокатном стане преформа проходит через валки станка, который затем формирует конечный компонент (может потребоваться дополнительная обработка компонента после его прохождения через прокатный стан). Некоторые прокатные станы даже включают манипулятор, который используется для пробивки заготовки.

Один метод ковки лучше другого?

Не существует конкретного метода ковки, который по своей сути был бы «лучше», чем другой. Каждый будет иметь уникальные преимущества в зависимости от размера, формы и количества компонентов, сложности кованых деталей или любых требований к прочности или механическим свойствам.

Некоторые геометрические формы деталей лучше подходят для определенных процессов и оборудования. В одной из наших предыдущих статей мы выделили некоторые из многих преимуществ каждого процесса ковки. Нажмите здесь, чтобы узнать больше о преимуществах каждого процесса.

Есть вопросы? Свяжитесь с Trenton Forging Today

Trenton Forging — американский производитель поковок, который специализируется как на горячей штамповке, так и на штамповке штампами. Мы можем производить как симметричные, так и асимметричные компоненты на заказ из стали, нержавеющей стали и стальных сплавов. Некоторые из наших других возможностей включают прототипирование и обратный инжиниринг, индивидуальную оснастку и механическую обработку.

Мы можем производить как симметричные, так и асимметричные компоненты на заказ из стали, нержавеющей стали и стальных сплавов. Некоторые из наших других возможностей включают прототипирование и обратный инжиниринг, индивидуальную оснастку и механическую обработку.

Если у вас есть общие вопросы о нашем процессе ковки металла или вы хотите запросить расценки, заполните нашу онлайн-форму сегодня.

Процессы, виды и характеристики ковки металлов

Содержание

Что такое ковка металлов?

Ковка металлов представляет собой группу процессов формовки, при которых заготовка или заготовка пластически деформируются между двумя штампами или инструментами под действием силы сжатия. Хотя ковка может выполняться во всех диапазонах температур, таких как горячая, холодная, теплая и изотермическая, наиболее распространенный тип ковки выполняется с заготовкой при температуре выше ее температуры рекристаллизации. Ковка является одним из наиболее важных процессов обработки металлов давлением, особенно в черной металлургии.

Ковка, одна из старейших и наиболее важных металлургических технологий, впервые была использована около 4000 г. до н.э. для изготовления драгоценностей, монет и многочисленной утвари путем перемалывания металла каменными орудиями. Современная ковка по-прежнему следует той же концепции, что и местная кузница, но мощные молоты и механические прессы заменили сильную руку и молот, а штампы из инструментальной стали заменили наковальню.

Роторы турбин, зубчатые колеса, болты и заклепки, столовые приборы, ручные инструменты, различные конструктивные элементы для машин, авиации и железных дорог, а также ряд другого транспортного оборудования в настоящее время успешно выковываются.

Реклама

Реклама

Реклама

Реклама

В процессе ковки создаются изолированные компоненты. Поскольку поток металла и структуру зерна материала можно контролировать, кованые изделия обладают исключительной прочностью и ударной вязкостью и особенно надежны для применения в условиях высоких нагрузок и в критических условиях.

Характеристики металлической поковки

- Кованые детали обладают хорошей прочностью и ударной вязкостью и используются на ответственных деталях из-за их надежности при высоких нагрузках и критических условиях

- Поковки обычно производят мало или вообще не дают брака, поэтому сравнительно дешевле для средних и крупных производственных партий

- Процесс ковки быстрый и может быстро создать окончательную геометрию детали, обычно за один или несколько ударов молота

Преимущества и недостатки ковки металла

Преимущества ковки металла

- По сравнению с литьем ковка дает более прочный продукт. Изделия марки

- Forge обладают большей усталостной прочностью и сопротивлением ползучести.

- Механические качества кованых изделий выше.

- Операция недорогая.

- Эта процедура не требует участия квалифицированного оператора.

- Этот метод может производить широкий спектр форм.

Недостатки ковки металла

- Более высокая стоимость оборудования для больших ковочных прессов

- Может потребоваться дополнительная процедура чистовой обработки.

- Он не способен создавать сложные формы.

- Размер поковки ограничен размером пресса

- Хрупкий металл не поддается ковке.

Объявление

Объявление

Объявление

Объявление

Горячая и холодная ковка

Холодная ковка сжимает металл при температуре окружающей среды, тогда как горячая ковка требует высокого уровня нагрева. Холодная и горячая ковка отличаются интенсивным нагревом горячей ковки, что позволяет металлу принимать более сложные и сложные формы, чем при холодной ковке.

Горячая ковка

Температура горячей ковки зависит от типа металла. Процесс горячей ковки начинается с нагрева штампов, чтобы избежать потери температуры на протяжении всей операции и гарантировать, что кристаллизация не произойдет до завершения формовки. Металл становится более пластичным при нагревании. Когда горячий металл сжимается штампами, структура меняется на более мелкозернистую, что увеличивает предел текучести и пластичность.

Металл становится более пластичным при нагревании. Когда горячий металл сжимается штампами, структура меняется на более мелкозернистую, что увеличивает предел текучести и пластичность.

Холодная ковка

Материалу придается необходимая форма методом вытеснения при холодной ковке. При нормальной температуре сжимающая сила сжимает металл между пуансоном и матрицей до тех пор, пока он не будет соответствовать контурам матрицы. Прокатка, прессование, волочение, вращение, выдавливание и выдавливание — все это примеры методов холодной ковки.

Типы поковок по металлу

Типы поковок по металлу (Источник: Kalpakjian & Schmid)- Ковка в открытых штампах

- Закрытая штамповка или штамповка

- Поковка без оплавления

Ковка в открытых штампах

В самом простом случае ковки в открытых штампах две плоские матрицы сжимают заготовку цилиндрического поперечного сечения, аналогично испытанию на сжатие. Ковка в открытых штампах, также известная как ковка с осадкой или осадка, позволяет металлу течь и увеличиваться в диаметре без ограничений, в то время как высота заготовки уменьшается.

Важным промышленным методом является горячая ковка в открытых штампах. Валы, диски и кольца являются примерами основных форм, производимых процессами с открытой матрицей. Матрицы со слегка изогнутыми поверхностями помогают формировать работу в различных приложениях. Кроме того, работу необходимо часто корректировать (например, поэтапно поворачивать), чтобы добиться соответствующего изменения формы. Навыки человека-оператора являются важным аспектом успеха этих процедур. Формование огромного квадратного литого слитка в круглое поперечное сечение является примером свободной штамповки в сталелитейной промышленности. Ковка в открытых штампах дает грубые формы, которые должны быть усовершенствованы с помощью последовательных процессов, чтобы получить окончательную геометрию и размеры. Способность свободной горячей штамповки создавать благоприятный поток зерен и металлургическую структуру в металле является значительным преимуществом.

Объявление

Объявление

Объявление

Объявление

Долбление, окантовка и зубчатая обработка являются примерами ковки в открытых штампах или подобных операций, как показано на схеме выше. Долбление — это процедура ковки, которая уменьшает поперечное сечение заготовки и перераспределяет металл при подготовке к ковке. Для этого используются штампы с выпуклыми поверхностями. Многогнездные штампы для оттиска обычно имеют полости для долбления, так что начальный стержень может быть грубо сформирован до окончательной формы. Кромка идентична довалке, за исключением того, что штампы вогнуты. Зубчатая обработка – это метод уменьшения поперечного сечения и удлинения заготовки путем применения последовательности ковочных сжатий по ее длине. Он используется для изготовления блюмов и плит из литых слитков в сталелитейной промышленности. Это делается с помощью открытых штампов с плоскими или слегка изогнутыми поверхностями. Эту процедуру часто называют инкрементной ковкой.

Долбление — это процедура ковки, которая уменьшает поперечное сечение заготовки и перераспределяет металл при подготовке к ковке. Для этого используются штампы с выпуклыми поверхностями. Многогнездные штампы для оттиска обычно имеют полости для долбления, так что начальный стержень может быть грубо сформирован до окончательной формы. Кромка идентична довалке, за исключением того, что штампы вогнуты. Зубчатая обработка – это метод уменьшения поперечного сечения и удлинения заготовки путем применения последовательности ковочных сжатий по ее длине. Он используется для изготовления блюмов и плит из литых слитков в сталелитейной промышленности. Это делается с помощью открытых штампов с плоскими или слегка изогнутыми поверхностями. Эту процедуру часто называют инкрементной ковкой.

Преимущества свободной штамповки

- Затраты на оснастку минимальны или отсутствуют.

- Сокращение времени выхода на рынок

- Доступно несколько размеров от нескольких миллиметров до примерно 100 футов.

Недостатки свободной штамповки

- Не идеально подходит для изготовления сложных, точных деталей или других применений, требующих жестких допусков.

- Для чистовой обработки поковок часто требуется механическая обработка.

- Процесс не всегда дает согласованные результаты или желаемые характеристики.

Ковка тиснением

Ковка в закрытых штампах прижимает штампы друг к другу, полностью или частично охватывая заготовку. Нижняя матрица содержит нагретое сырье, близкое по форме и размеру к готовому кованому изделию.

В этой процедуре форма поковки включается в виде негатива в верхний или нижний штамп. Когда процесс начинается, верхний штамп ударяет по металлическому материалу, придавая ему желаемую кованую форму.

Этот метод можно использовать для изготовления деталей весом от нескольких унций до 60 000 фунтов.

Преимущества штамповки

- Превосходные механические свойства и улучшенная обработка поверхности

- Обработка сведена к минимуму или вообще не выполняется.

- Для больших производственных циклов это рентабельно.

- Можно получить размеры с более жесткими допусками и разнообразными формами.

- Впечатления более точные и постоянные

- Возможность воспроизведения практически любой формы и/или размера

Недостатки штамповки

- Из-за высокой стоимости изготовления штампов, это обычно не рентабельно для коротких или малых производственных циклов.

- Из-за высокой стоимости оборудования и печей стоимость установки выше.

Объявление

Объявление

Объявление

Объявление

Ковка без оплавления

В некоторых случаях ковка штампов производится в полностью закрытых оттисках. С помощью этого метода создается поковка почти чистой или чистой формы. Поскольку этот метод не основан на создании заусенцев для достижения полного заполнения, штампы не предусматривают этого. В зазоре между верхним пуансоном и матрицей может образоваться тонкое ребро или кольцо облоя, но это можно легко устранить с помощью пескоструйной обработки или галтовки, и для этого не требуется использование шлифовальной матрицы. В результате этот метод известен как «безпламенная ковка», а также как «ковка в закрытых штампах».

В результате этот метод известен как «безпламенная ковка», а также как «ковка в закрытых штампах».

Преимущества ковки без оплавления

- Предотвращение отходов материала и экономия энергии.

- высокая скорость изготовления и высокая точность размеров

- Конечный продукт имеет особую форму.

- Готовая часть имеет высокую прочность.

- Конечный продукт имеет более высокую пластичность.

Недостатки ковки без оплавления

- Из-за сложной формы штампа затраты на оснастку выше.

- Не допускает постепенного нарастания трудноковываемых элементов на нескольких стадиях течения металла.

- Для полного заполнения полости без создания избыточных давлений объем металла в заготовке должен регулироваться в очень узких пределах.

- Для достижения такого идеального контроля веса в конечной матрице требуются определенные хорошо контролируемые рабочие этапы.

Рекомендуемая литература

- Калпакджян С.

и Шмид С. Р. (2009 г.). Технологии производства и технологии (Шестое издание). Лондон: Пирсон.

и Шмид С. Р. (2009 г.). Технологии производства и технологии (Шестое издание). Лондон: Пирсон.

Возможности кузницы викингов | Горячая ковка | Поковки из нержавеющей стали | Near Net Forging

Viking Forge — независимая компания по прецизионной ковке, которая успешно обслуживает широкий круг клиентов. Мы производим высокоточные кованые изделия из углеродистой стали, сплавов, микросплавов и нержавеющей стали весом от 1 до 100 фунтов, диаметром от 3 до 14 дюймов и длиной до 10 дюймов. Объемы варьируются от 5 000 до 500 000 в год. Как ISO 9001:2015 Сертифицированная компания по производству кованой стали Viking Forge предлагает самые стабильные поковки с жесткими допусками, почти нетто, доступные где угодно. Наряду с сертификацией ISO мы придерживаемся других стандартов, которые диктуют наши клиенты.

В нашем процессе горячей штамповки в закрытых штампах используются прессы усилием до 4000 тонн для формирования стальных заготовок сложной формы и геометрии, нагретых до 2250F°. Кузнечные штампы спроектированы и изготовлены собственными силами для производства практически чистых поковок, требующих минимальной механической обработки. Наш процесс ковки точен и эффективен, производя продукцию с гораздо меньшим количеством брака по сравнению с другими процессами, обеспечивая максимально возможную рентабельность инвестиций для наших клиентов.

Кузнечные штампы спроектированы и изготовлены собственными силами для производства практически чистых поковок, требующих минимальной механической обработки. Наш процесс ковки точен и эффективен, производя продукцию с гораздо меньшим количеством брака по сравнению с другими процессами, обеспечивая максимально возможную рентабельность инвестиций для наших клиентов.

Структурная целостность ковки: Процесс ковки обеспечивает максимально возможную прочность детали. Получается прочная конструкция без внутренних дефектов, снижающих долговечность и прочность металла. Процесс ковки обеспечивает самое высокое отношение прочности к весу среди всех процессов формовки металла. Продукция Viking Forge используется в критических областях, требующих высокого давления, износостойкости и внутренней прочности.

Почти чистые поковки = самая низкая «общая стоимость» производства деталей: Это экономит время и деньги при изготовлении нескольких деталей. А повторяемость изготовления точных деталей легче достигается при использовании закаленных ковочных штампов.

Наши поковки без облоя позволяют нашим клиентам зажимать наружный диаметр детали, не беспокоясь о линии разъема/обрезки. Поскольку деталь полностью изготавливается в нижней матрице, внешний диаметр матрицы точно совпадает с верхней частью матрицы. Большинство фальсификаторов избегают этого типа подделки, потому что они не могут поддерживать необходимый контроль процесса.

Наш уникальный процесс ковки из стали и нержавеющей стали с закрытым штампом без облоя известен тем, что применяется в самых разных отраслях, включая:

- ⦁ Нефть и газ

- ⦁ Автоспорт

- ⦁ Промышленные клапаны

- ⦁ Промышленные автомобили

- ⦁ Оборона и боеприпасы и многое другое

- ⦁ Грузовые автомобили и транспорт

- ⦁ Вездеходы

- ⦁ Насосы и компрессоры

- ⦁ Тяжелое оборудование

Применение и преимущества горячей штамповки в закрытых штампах бесчисленны. В Viking мы используем наш многолетний опыт, чтобы с гордостью обслуживать различные отрасли.

Сообщите нам, как Viking Forge может помочь вам с вашими стандартными или уникальными требованиями к ковке.

Продукция

Viking Forge производит широкий ассортимент кованых изделий для различных отраслей промышленности, от транспорта до нефти и газа. Вертикальная интеграция наших производственных процессов позволяет нам производить поковки из стали и нержавеющей стали, не имеющие себе равных в отрасли. Используя наши инженерные услуги и средства управления технологическим процессом, мы гарантируем, что детали поставляются точно в соответствии со спецификацией заказчика. От термообработки, механической обработки до испытаний и проверки наша продукция готова удовлетворить самые строгие требования наших клиентов.

От зубчатых передач, используемых почти во всех отраслях промышленности, до критических компонентов безопасности, используемых в транспортной отрасли, до корпусов клапанов высокого давления, фланцев и соединений, используемых в энергетической промышленности, компания Viking производит кованые изделия из углеродистой, легированной и нержавеющей стали, которые вам нужны.

Нажмите кнопку ниже, чтобы узнать больше.

Подробнее

Инжиниринг

Наши передовые технические возможности начинаются с нашего инженерного отдела, где мы разрабатываем конструкции поковок, которые соответствуют ожиданиям клиентов или превосходят их. Наше 3D-CAD-моделирование, технологии моделирования материальных потоков и передовые автоматизированные средства управления позволяют нашим инженерам рассчитать строгие требования того, как процесс кованой стали повлияет на конечный продукт. Наша система конечно-элементного анализа позволяет нам моделировать процесс ковки для сокращения количества этапов создания прототипа, что в конечном итоге снижает затраты на разработку и время производства продукции. Мы производим одни из самых высокотехнологичных кованых компонентов в отрасли.

Нажмите кнопку ниже, чтобы воспользоваться нашим инженерным опытом.

Узнать больше

Производственное оборудование

Мы используем самое современное оборудование для горячей штамповки в процессе штамповки в закрытых штампах для производства самых прочных и высококачественных деталей. Мы постоянно оцениваем и модернизируем устаревшее оборудование и вводим в эксплуатацию новое оборудование, чтобы гарантировать, что мы производим воспроизводимые, высококачественные кованые компоненты.

Мы постоянно оцениваем и модернизируем устаревшее оборудование и вводим в эксплуатацию новое оборудование, чтобы гарантировать, что мы производим воспроизводимые, высококачественные кованые компоненты.

Наша эффективность начинается с Быстросменный инструмент и система прецизионной штамповки , которая является неотъемлемым компонентом для изготовления деталей сложной геометрии. В основе технологии Viking лежит быстросменная система инструментов, позволяющая выполнять переналадку за 30 минут. Мы достигаем 1,67 CpK, что устраняет необходимость «гоняться за поковкой», а положительные блокировки инструмента позволяют уменьшить припуск на поковку. Благодаря этому процессу наши поковки требуют меньше механической обработки.

Наш обширный перечень оборудования включает:

| Инструментальное производство | Ковка | Резка стали |

|---|---|---|

| 1 – Daewoo Puma 400 Токарный станок с ЧПУ | 1 – 400 кВт Inter-Power Induction | 1 – 600 метрических тонн Ficep |

| 1 – Токарный станок с ЧПУ Daewoo Puma 200 | 1 – Индукционный нагреватель заготовок Inter Power мощностью 1000 кВт | Полностью автоматизированные гидравлические ножницы |

| 1 – Токарный станок с ЧПУ Daewoo Puma 450 | 5 – Индукционный нагреватель заготовок Inter Power мощностью 1250 кВт | Полностью автоматизированная холодная пила Nishijimax HNC-100 диаметром 2–4 дюйма |

| 2 – Вертикальный обрабатывающий центр с ЧПУ Hermle C800V | 2 – индукционный нагреватель заготовок Inter Power мощностью 2500 кВт | Полностью автоматическая холодная пила Nishijimax NHC-150 диаметром 2–6 дюймов |

| 1 – 5-осевой вертикальный обрабатывающий центр Hermle CI200U с ЧПУ | 1–1300-тонный национальный ковочный пресс | |

| 1 – Токарный станок Alpha 1550S | 3 – 1600-тонные кузнечные прессы National | |

| 2 – VKM3 Milltronies Partner Mills | 2 – 2500-тонный национальный ковочный пресс | 1 – Полностью автоматизированные механические ножницы Ficep Caddy 80 |

| Полностью автоматизированный модуль для сварки штампов | 1 – 2500-тонный кузнечный пресс Эри | |

| 1 – 4000-тонный ковочный пресс Эри | ||

| 1–4000-тонный национальный ковочный пресс | ||

| 1 – Обрезной пресс 250 тонн | ||

| 2–125-тонные обрезные прессы | ||

| 3–200-тонные обрезные прессы | ||

| 3–300-тонные обрезные прессы | ||

| 1–350-тонный обрезной пресс | ||

| 3–400-тонные обрезные прессы |

| Осмотр | Отделка | Объект |

|---|---|---|

| 1 – Нью Эйдж 9000 Автоматический тестер Бринелля | 2–24 кубических фута Дробеструйная установка Goff | Производственное предприятие площадью 65 000 квадратных футов |

| 1 – Тестер NewAge ME-2 Rockwell | Дробеструйная установка Rosler Barrel 1-36 кубических футов | Стальная крановая площадка площадью 90 000 квадратных футов |

| 1 – Координатно-измерительная машина Brown & Sharpe Excel 7-10-7 | Вешалка для спиннера Goff 4 куб. фута фута | 110 000 квадратных футов Окончательный осмотр и хранение готовой продукции |

| 1 – Координатно-измерительная машина Starrett Rapid Check 2 | Инструментальное и офисное оборудование площадью 16 000 квадратных футов | |

| 1 – Координатно-измерительная машина Mitutoyo B715 | ||

| 1 – Quantum 7 Axis FARO Arm с синим лазерным сканированием | ||

| 1 – Компьютеризированная система сбора данных SPC QC Gage | ||

| 1 – Оптический компаратор Mitutoyo Ph450 |

Мы гордимся широкими возможностями нашего оборудования. Нажмите ниже, чтобы сообщить нам, как мы можем использовать его для вас.

Узнать больше

Управление технологическим процессом

Управление технологическим процессом в кузнечной промышленности имеет решающее значение для стабильного качества и поддержания запланированных затрат, гарантируя при этом отсутствие отклонений от спецификации.

Viking Forge использует сложные технологии управления технологическим процессом, чтобы экономически эффективно поддерживать контроль качества в режиме реального времени. Наш статистический производственный контроль позволяет нам соблюдать жесткие допуски и добиваться повторяемости, необходимой для удовлетворения требований заказчика. Наши системы управления технологическим процессом варьируются от индукционных нагревателей, управляемых ПЛК, до быстросменных кассет и обогреваемых опор.

Наше кузнечное оборудование с компьютерным управлением обеспечивает обратную связь, которая выявляет и предотвращает производственные несоответствия. Мы придерживаемся строгих документированных процедур, чтобы обеспечить раннее обнаружение любых проблем. Мы используем только сертифицированных поставщиков, которые продемонстрировали свою приверженность предоставлению высококачественных продуктов и услуг.

Приглашаем вас протестировать наши процессы. Вы будете рады, что сделали это. Просто нажмите кнопку ниже, чтобы сообщить нам, как мы можем лучше всего помочь в вашем процессе.

Просто нажмите кнопку ниже, чтобы сообщить нам, как мы можем лучше всего помочь в вашем процессе.

Узнать больше

Изготовление инструментов и штампов

Команда Viking Forge по производству инструментов и штампов изготавливает штампы и компоненты инструментов с жесткими допусками в соответствии со строгими спецификациями наших клиентов. Наши многочисленные токарные станки с ЧПУ, вертикальные обрабатывающие центры и возможности для сварки штампов в сочетании с новейшим программным обеспечением CAM позволяют нам производить прецизионные инструменты, используемые при производстве продукции наших клиентов.

Наша эффективность обусловлена нашей уникальной системой быстрой смены инструмента, которая является неотъемлемым компонентом для производства деталей с несколькими конфигурациями. Поскольку многим нашим клиентам требуются конструкции из нескольких деталей, компания Viking использует эту систему быстросменных инструментов, позволяющую нам быстро и легко переключаться между деталями. Использование этой методологии дает много преимуществ для экономии средств, в том числе:

Использование этой методологии дает много преимуществ для экономии средств, в том числе:

1) 30-минутное переключение с последней исправной детали на первую. Это приводит к лучшему использованию оборудования и повышенной гибкости в обеспечении своевременных поставок.

2) Сохранение номинальных размеров на критических участках поковки за счет использования составных вставных компонентов штампа. Результатом является наша способность достигать пределов допуска 1,67 CpK или выше, что означает небольшой разброс по отношению к ширине допуска, что избавляет оператора от необходимости «преследовать поковку». Удаление этого дополнительного шага значительно повышает эффективность.

3) Надежные блокировки в оснастке для уменьшения несоответствия и неточностей, вызванных биением, что приводит к меньшему припуску, необходимому для поковки, и уменьшению веса готовой детали. Наши поковки требуют меньше механической обработки.

Уникальная система быстросменных инструментов Viking Forge способна производить симметричные и несимметричные детали для удовлетворения конкретных потребностей каждого клиента.