Кузнечный индукционный нагреватель: Кузнечный индукционный нагреватель c Индукторами модульного типа г. Екатеринбург

alexxlab | 27.03.2023 | 0 | Разное

Кузнечный индукционный нагреватель c Индукторами модульного типа г. Екатеринбург

КИН – Кузнечный индукционный нагреватель Модульного типа.

Под Модульностью подразумевается максимальная универсальность всех Конструкций Индукционной установки. КИН состоит из трех основных частей:

Каждая из перечисленных частей имеет Корпус, который имеет возможность вмещать в себя конструктивные элементы на некий диапазон нагрева Заготовок.

Узнать стоимость

Модификации Кузнечных индукционных нагревателей

|

№ |

Наименование |

Мощность кВт |

Диапазон рабочей частоты кГц |

Номинальная частота кГц |

Напряжение на выходе В |

|

1 |

КН-100 |

|

0,5 – 500 |

1,0 /2,4 / 4 / 8 /10 / 20 /40 / 66/ 440 |

3*380 |

|

2 |

КН-160 |

160 |

0,5 – 500 |

1,0 /2,4 / 4 / 8 /10 / 20 /40 / 66/ 440 |

3*380 |

|

3 |

КН-250 |

250 |

0,5 – 500 |

1,0 /2,4 / 4 / 8 /10 / 20 /40 / 66/ 440 |

3*380 |

|

4 |

КН-320 |

320 |

0,5 – 500 |

1,0 /2,4 / 4 / 8 /10 / 20 /40 / 66/ 440 |

3*380 |

|

5 |

КН-400 |

400 |

0,5 – 500 |

1,0 /2,4 / 4 / 8 /10 / 20 /40 / 66/ 440 |

3*380 |

|

6 |

КН-500 |

500 |

0,5 – 500 |

1,0 /2,4 / 4 / 8 /10 / 20 /40 / 66/ 440 |

3*380 |

|

7 |

КН-600 |

600 |

0,5 – 500 |

1,0 /2,4 / 4 / 8 /10 / 20 /40 / 66/ 440 |

3*380 |

|

8 |

КН-800 |

800 |

0,5 – 500 |

1,0 /2,4 / 4 / 8 /10 / 20 /40 / 66/ 440 |

3*380 |

|

9 |

КН-1000 |

1000 |

0,5 – 500 |

1,0 /2,4 / 4 / 8 /1 0 / 20 /40 / 66/ 440 |

3*380 |

|

10 |

КН-1400 |

1400 |

0,5 – 500 |

1,0 /2,4 / 4 / 8 /10 / 20 /40 / 66/ 440 |

3*380 |

|

11 |

КН-1800 |

1800 |

0,5 – 500 |

1,0 /2,4 / 4 / 8 /10 / 20 /40 / 66/ 440 |

3*380 |

|

12 |

КН-2000 |

2000 |

0,5 – 500 |

1,0 /2,4 / 4 / 8 /10 / 20 /40 / 66/ 440 |

3*380 |

|

13 |

КН-2500 |

2500 |

0,5 – 500 |

1,0 /2,4 / 4 / 8 /10 / 20 /40 / 66/ 440 |

3*380 |

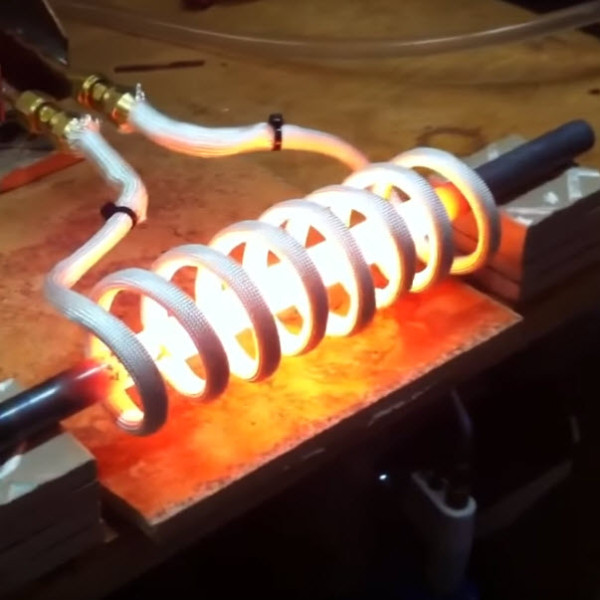

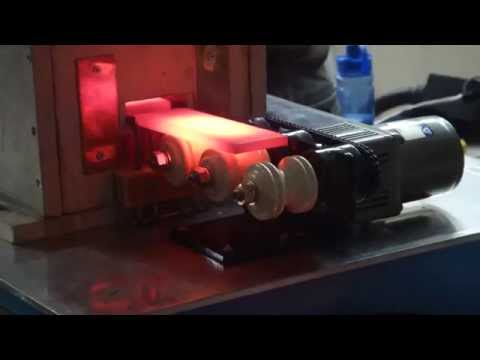

Модуль Индуктора – Это Блок с Катушкой Индуктора внутри, имеющую керамическую или бетонную изоляцию и водоохлаждаемые направляющие для движения заготовок.

Основные Элементы Конструкция Блока Индуктора

|

№ |

Наименование |

|

1 |

Жесткого каркаса и герметичного корпуса |

|

2 |

Системы охлаждения в виде коллекторов |

|

3 |

Шлангов и быстросъемных соединений |

|

4 |

Система Соединительных медных шин |

|

5 |

Системы крепления Модуль Индуктора + Модуль Индуктора |

|

6 |

Элементы крепления: Модуль Стол/Блок компенсации + Модуль Индуктора |

|

7 |

Элементы крепления для транспортировки и монтажа |

Модуль Стол/Блок компенсации – Это Герметичный Стол рамной конструкции. Внутри Стола размещаются на направляющих Конденсаторы. Конденсаторы могут быть установлены разные, необходимого количества и необходимого Производителя, т.е. разных Геометрических размеров. Конструкция направляющих позволяет это сделать.

Внутри Стола размещаются на направляющих Конденсаторы. Конденсаторы могут быть установлены разные, необходимого количества и необходимого Производителя, т.е. разных Геометрических размеров. Конструкция направляющих позволяет это сделать.

|

№ |

Наименование |

|

1 |

Системы соединительных шин для соединения Конденсаторов, |

|

2 |

Коллекторов подачи водяного охлаждения и трубок с быстросъемными штуцерами |

|

3 |

Системы приводов и роликов для перемещения заготовок (при необходимости устанавливается) |

|

4 |

Элементы крепления: Модуль Стол/Блок компенсации + Модуль Стол/Блок компенсации |

|

5 |

Элементы крепления: Модуль Стол/Блок компенсации + Модуль Индуктора |

|

6 |

Элементы крепления: Модуль Стол/Блок компенсации + Модуль подачи |

|

7 |

Элементы крепления для транспортировки и монтажа |

|

8 |

Электрический Блок распределительный |

Модуль подачи – Это Герметичный Стол рамной конструкции.

Конструкция Модуля подачи состоит из:

|

№ |

Наименование |

|

1 |

|

|

2 |

Монтажные направляющие для элементов |

|

3 |

Элементы крепления для транспортировки и монтажа. Размещаются внутри Стола. |

|

4 |

Электрический Блок распределительный. Размещаются внутри Стола. |

|

5 |

Элементы крепления: Модуль подачи + Модуль Стол/Блок компенсации |

|

6 |

Элементы крепления: Модуль подачи + Модуль Индуктор |

|

7 |

Пневмоцилиндр с регулировкой хода подачи |

Модуль Выгрузки/Отбраковки

Конструкция Модуля состоит из:

|

№ |

Наименование |

|

1 |

Механический привод с захватывающими роликами. |

|

2 |

Направляющие водоохлаждаемые |

|

3 |

Пневмопривод отбраковки с Системой подготовки воздуха и Редуктора. |

|

4 |

Монтажные направляющие для элементов |

|

5 |

Элементы крепления для транспортировки и монтажа. Размещаются внутри Стола. |

|

6 |

Электрический Блок распределительный. Размещаются внутри Стола. |

|

7 |

Элементы крепления: Выгрузки/Отбраковки + Модуль Стол/Блок компенсации |

|

8 |

Элементы крепления: Выгрузки/Отбраковки + Модуль Индуктор |

Кузнечные индукционные нагреватели используются и Изготавливаются по Назначению следующих Видов:

|

№ |

Наименование |

|

1 |

С Индуктором Проходного типа |

|

2 |

С Индуктором Щелевого типа |

|

3 |

С Индуктором Очкового типа |

|

4 |

С Индуктором Сложного типа |

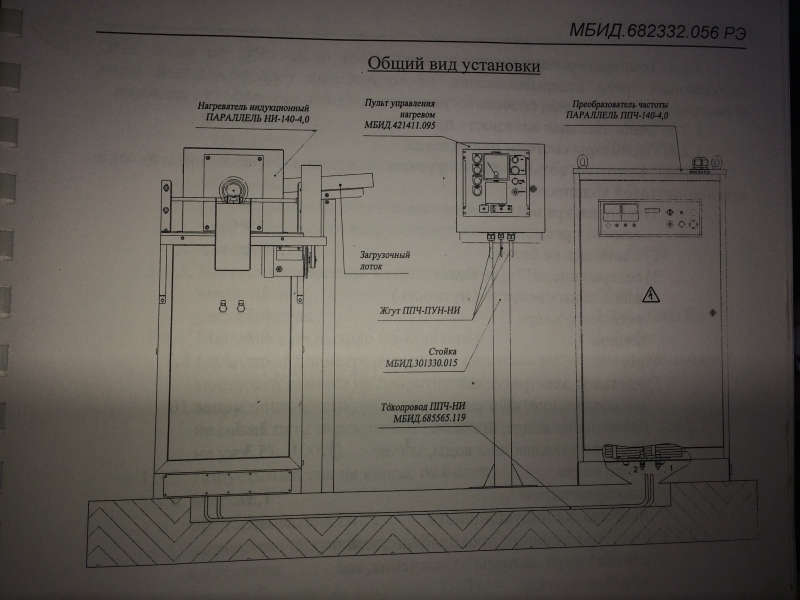

Комплект поставки

КИН – Кузнечного Индукционного нагревателя

|

№ |

Наименование |

|

1 |

Преобразователь частоты |

|

2 |

Нагреватель КН |

|

– Рама-стол со встроенными конденсаторами и системой охлаждения и ошиновкой |

|

|

|

– Рама-стол с пневматическим или гидравлическим механизмом подачи заготовок |

|

– Индуктор-модуль с нержавеющими водоохлаж направляющими и изоляцией |

|

|

3 |

Провода соединительные, комплект |

|

4 |

Пульт управления нагревом дистанционный |

|

5 |

Модуль связи для передачи данных на контроллер. WinCC Flexible для визуализации технологического процесса. |

|

6 |

Система охлаждения |

|

7 |

Запуск оборудования на объекте заказчика |

|

8 |

Инструктаж персонала эксплуатации и обслуживанию оборудования |

Установка Индукционная Нагревательная Закалочная

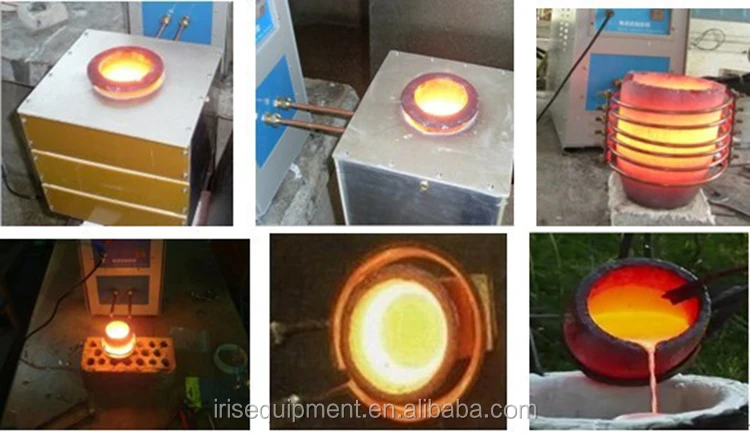

Вакуумные Индукционные Печи

Кузнечный Индукционный нагреватель

Печи плавильные индукционные

Кузнечный Индукционный нагреватель г. Екатеринбург

Оборудование для индукционного сквозного нагрева выпускается ООО «Завод преобразователей ТВЧ» в модификации -КИН. Данный Индукционный нагреватель металла выпускается разными мощностями и частотами. Мощности КИН от 50 кВт до нескольких Мегаватт. Частотный диапазон работы КИН от 500 Гц до 500 кГц. Данные Индукционные нагревательные установки могут быть оснащены разными Индукторами. Индуктора могут быть установлены на КИН Щелевого, на КИН Очкового типа и на КИН Проходного типа. Индукционный нагреватель металла – может быть, одноручьевого исполнения, когда на КИН установлен один проходной Индуктор. Так, Индукционный нагреватель металла может быть многоручьевого исполнения, когда на Индукционной нагревательной установке установлены два и более проходных Индуктора. Все Индуктора в этом случае на установке КИН параллельны друг другу. Индуктора на Индукционных нагревателях металла помещаются в закрытые корпуса. Данные корпуса на КИН унифицированы в своих размерах так, чтобы соединяться с любым унифицированным корпусом с конденсаторами. Третья часть КИН является механизм подачи заготовок в Индуктор. Этот механизм так же унифицирована своими размерами, необходимо, чтобы соединяться с любой другой составной частью Индукционный нагреватель металла – КИН.

Мощности КИН от 50 кВт до нескольких Мегаватт. Частотный диапазон работы КИН от 500 Гц до 500 кГц. Данные Индукционные нагревательные установки могут быть оснащены разными Индукторами. Индуктора могут быть установлены на КИН Щелевого, на КИН Очкового типа и на КИН Проходного типа. Индукционный нагреватель металла – может быть, одноручьевого исполнения, когда на КИН установлен один проходной Индуктор. Так, Индукционный нагреватель металла может быть многоручьевого исполнения, когда на Индукционной нагревательной установке установлены два и более проходных Индуктора. Все Индуктора в этом случае на установке КИН параллельны друг другу. Индуктора на Индукционных нагревателях металла помещаются в закрытые корпуса. Данные корпуса на КИН унифицированы в своих размерах так, чтобы соединяться с любым унифицированным корпусом с конденсаторами. Третья часть КИН является механизм подачи заготовок в Индуктор. Этот механизм так же унифицирована своими размерами, необходимо, чтобы соединяться с любой другой составной частью Индукционный нагреватель металла – КИН. Последняя составная часть Индукционной нагревательной установки, это механизм выгрузки и отбраковки. Этот механизм, выпускается так же для Индукционных нагревательных установок в трех модификациях. И как конструктор соединяется с другими составными частями КИН.

Последняя составная часть Индукционной нагревательной установки, это механизм выгрузки и отбраковки. Этот механизм, выпускается так же для Индукционных нагревательных установок в трех модификациях. И как конструктор соединяется с другими составными частями КИН.

(Установка индукционного нагрева-УИН) предназначается для сквозного нагрева заготовок перед дальнейшей деформацией (штамповкой).

Основные номинальные частоты данных Кузнечных индукционных нагревателей – КИН (Установка индукционного нагрева-УИН): 1,0 кГц и 2,4 кГц с диапазоном частоты от 500 Гц до 3000 Гц. Мощность Кузнечных индукционных нагревателей – КИН (Установка индукционного нагрева-УИН) может быть любой от 50 кВт до 3000 кВт в зависимости от производительности, времени нагрева и размеров заготовки.

Кузнечные индукционные нагреватели – КИН (Установка индукционного нагрева-УИН) делятся на две г руппы по виду индуктора.

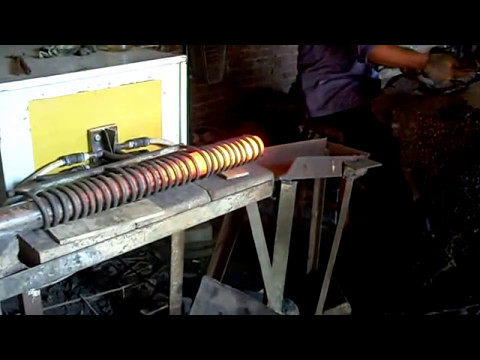

С проходным индуктором в том случае, когда нагреваемые заготовки мерной длины подаются пошагово одна за другой в индуктор. В процессе прохождения через проходной индуктор заготовки нагреваются. Движение заготовок через проходной индуктор задает пневматический толкатель. Заготовки двигаются через проходной индуктор как правило по водоохлаждаемым направляющим, реже используются не охлаждаемые направляющие в индукторе.

В процессе прохождения через проходной индуктор заготовки нагреваются. Движение заготовок через проходной индуктор задает пневматический толкатель. Заготовки двигаются через проходной индуктор как правило по водоохлаждаемым направляющим, реже используются не охлаждаемые направляющие в индукторе.

С очковым индуктором. Кузнечный индукционный нагреватель – КИН (Установка индукционного нагрева-УИН) может иметь от одного очкового индуктора до десяти очковых индукторов в зависимости от конструкции. Очковые индуктора располагаются параллельно друг другу в ряд и нагревают каждый по одной заготовке. Заготовки подаются и извлекаются в очковый индуктор в ручную или при помощи пневмоподачи.

Индуктора проходные и индуктора очковые, как правило, обеспечивают индукционный нагрев круглых заготовок и имеют соответственно круглую форму. Но в зависимости от технологической задачи проходные индуктора и индуктора очковые могут быть любой другой формы повторяющей контур детали.

На одном Кузнечном индукционном нагревателе – КИН (Установка индукционного нагрева-УИН) в зависимости от типоразмеров Деталей, индуктора могут быть сменные. В зависимости от диаметра (размера) Детали устанавливается индуктор соответствующего размера.

В зависимости от диаметра (размера) Детали устанавливается индуктор соответствующего размера.

В качестве источника в Кузнечных индукционных нагревателях – КИН (Установка индукционного нагрева-УИН) используются тиристорные преобразователи частоты ТПЧ (ТПЧ-160-2,4; ТПЧ-250-2,4; ТПЧ-320-2,4; ТПЧ-400-2,4; ТПЧ-500-2,4; ТПЧ-630-2,4; ТПЧ-800-2,4; ТПЧ-1000-2,4; ТПЧ-320-1,0; ТПЧ-400-1,0; ТПЧ-500-1,0; ТПЧ-630-1,0; ТПЧ-800-1,0; ТПЧ-1000-1,0).

В качестве управляющего органа Кузнечного индукционного нагревателя – КИН (Установка индукционного нагрева-УИН) используется ПДУ (Пульт дистанционного управления). В ПДУ можно задавать:

* Температуру нагрева заготовок путем задания мощности или функции отключения нагрева при получении сигнала с пирометра.

* Темп толкания заготовок в проходном индукторе Кузнечного индукционного нагревателя – КИН (Установка индукционного нагрева-УИН).

* Параметры – мощность и темп толкания на каждую заготовку можно внести в ПДУ и затем воспроизводить автоматически.

* При оснащении датчиками Кузнечный индукционный нагреватель – КИН (Установка индукционного нагрева-УИН) имеет возможность идентифицировать установленный проходной индуктор или очковый индуктор нагреваемой детали.

* При оснащении датчиками Кузнечный индукционный нагреватель – КИН (Установка индукционного нагрева-УИН) имеет возможность идентифицировать нагреваемую деталь воспроизводимым параметрам (темп толкания и мощность). Идентификация происходит по весу и геометрическим размерам заготовки.

Отличительные особенности Кузнечных индукционных нагревателей – КИН (Установка индукционного нагрева-УИН) являются: высокий КПД и высокая производительность.

Автоматизация систем индукционной ковки заготовок и уникальных форм

Брайан Локитски, Inductoheat; Карл Весоловски, Inductoheat; Майкл Захароф, Inductoheat; Тед Лознак, Clinton Machine

За последние 40 лет индукционный нагрев зарекомендовал себя как жизнеспособное и эффективное решение для нагрева заготовок и прутков в кузнечной промышленности. Индукционная ковка позволяет нагревать заготовку, обеспечивая при этом меньшую окалину, более быстрый запуск и гораздо проще автоматизировать, чем другие методы нагрева. Современные кузнечные цеха столкнутся с новыми проблемами в 2021 году. Это включает в себя, но не ограничивается этим; отсутствие достаточного количества квалифицированной рабочей силы, повышенные требования к качеству и необходимость автоматизации для экономии средств и повышения требований к производительности. В последнее время в отрасли произошли изменения, связанные с автоматизацией многих функций в процессе ковки деталей, чтобы решить некоторые из проблем, упомянутых выше. В этой статье будет описано множество вариантов того, как операция ковки может автоматизировать индукционный нагрев традиционных заготовок и прутков, а также других, более уникальных форм.

Индукционная ковка позволяет нагревать заготовку, обеспечивая при этом меньшую окалину, более быстрый запуск и гораздо проще автоматизировать, чем другие методы нагрева. Современные кузнечные цеха столкнутся с новыми проблемами в 2021 году. Это включает в себя, но не ограничивается этим; отсутствие достаточного количества квалифицированной рабочей силы, повышенные требования к качеству и необходимость автоматизации для экономии средств и повышения требований к производительности. В последнее время в отрасли произошли изменения, связанные с автоматизацией многих функций в процессе ковки деталей, чтобы решить некоторые из проблем, упомянутых выше. В этой статье будет описано множество вариантов того, как операция ковки может автоматизировать индукционный нагрев традиционных заготовок и прутков, а также других, более уникальных форм.

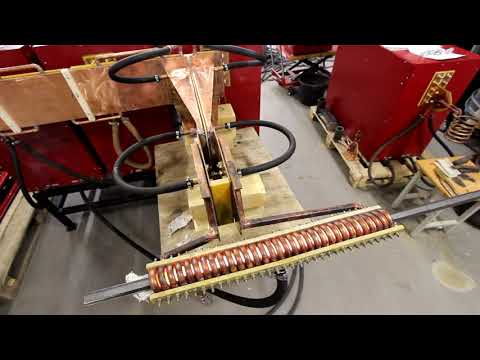

Прогрессивный или непрерывный индукционный нагрев заготовок и прутков сегодня является популярным методом нагрева. Этот метод включает пропускание заготовок малого и среднего размера через индукционный нагреватель, оснащенный одной или несколькими индукционными катушками в непрерывном движении (рис. 1). Индукционные нагреватели прогрессивного типа использовались десятилетиями, и за это время в отрасли неуклонно внедрялось множество вариантов и методов автоматизации.

Этот метод включает пропускание заготовок малого и среднего размера через индукционный нагреватель, оснащенный одной или несколькими индукционными катушками в непрерывном движении (рис. 1). Индукционные нагреватели прогрессивного типа использовались десятилетиями, и за это время в отрасли неуклонно внедрялось множество вариантов и методов автоматизации.

Для снабжения индукционного нагревателя достаточным количеством материала используется широкий спектр автоматизированных систем подачи. Традиционные решения, такие как опрокидыватели бункеров, ступенчатые питатели, вибрационные конвейеры, роторные питатели, дескремблеры заготовок/прутков и портальные штабелеры, были первыми, которые использовались для приема большого количества материала и передачи его на следующую операцию в организованном порядке. ориентация.

В этом подающем механизме используется возвратно-поступательная шаговая пластина для подачи заготовок из бункера на отводящий конвейер. Конвейер подает заготовки к индукционным нагревателям и в то же время создает накопленную цепочку заготовок (эффект логарифма), необходимую для подачи через системы нагрева, используя приводы прижимных роликов или приводы трактора.

Рис. 2. Опрокидыватель бункера и ступенчатый питатель Вращающиеся питатели Вращающиеся питатели представляют собой еще один альтернативный механизм подачи и обычно используются для отдельных применений, где требуется большая длина заготовки относительно диаметра. Эти системы спроектированы со специально сконфигурированной закаленной вращающейся дорожкой и увеличенной шириной дорожки для работы с различными диаметрами и размерами заготовок большей длины. Вращающаяся направляющая предназначена для захвата более длинных заготовок из секции бункера в горизонтальном положении и индексации их на повышенной высоте, где они дозируются на подающий конвейер и подаются в систему индукционного нагрева.

Системы автоматизации подачи, такие как конвейеры, приводы прижимных роликов, тракторные приводы, толкающие системы и робототехника, используются для передачи заготовок в; и через системы отопления. Обычно они включают в себя механизмы, которые могут пропускать серию заготовок через индукционные катушки с контролируемой скоростью подачи и стабильностью. Эта автоматика обычно является встроенной функцией системы нагрева, но также может быть встроена в более старые системы ковки.

Подающие конвейеры Подающие конвейеры бывают различных размеров и конфигураций в зависимости от размера и формы заготовок и могут быть приобретены на коммерческой основе или изготовлены по индивидуальному заказу для конкретного применения. Как правило, эти конвейеры используют системы привода с регулируемой скоростью (VFD) и используются для передачи заготовок или деталей в приводной механизм, который будет подавать заготовки через систему индукционного нагрева.

Приводы с затяжным роликом — одна из самых популярных приводных систем на рынке. Эти системы предназначены для зажима заготовок между двумя валками и подачи заготовок через систему индукционного нагрева с регулируемой скоростью подачи. Типичная система привода прижимных роликов использует два противоположных ролика, обычно один над другим, синхронизированных (электронно или с помощью редуктора) для согласования скорости вращения между ними. Ролики либо покрыты полиуретаном, либо имеют накатку для увеличения силы захвата диаметра заготовки. Система привода прижимных валков имеет ряд регулировок, позволяющих работать с заготовками разного диаметра. Скорость подачи прижимного ролика регулируется частотно-регулируемым приводом (VFD), чтобы обеспечить диапазон скоростей подачи заготовок для современного кузнечного производства.

Рис. 3. Привод прижимного ролика Приводы трактора Приводы трактора представляют собой другую форму приводного механизма, используемого для перемещения цепочки заготовок через систему индукционного нагрева. В отличие от прижимно-валковых приводов, в тракторных приводах используются противоположные «цепные» гусеницы для захвата заготовок и их перемещения по линии индукционной катушки. Конструкция «кошачьей дорожки» обеспечивает большую длину контактной поверхности на поверхности заготовки (заготовок), создавая большую движущую силу, чем одна точка касания, типичная для узлов с тянущими валками. Наряду с более длинным поверхностным контактом, привод трактора оснащен сверхмощным верхним цилиндром, который обеспечивает направленное вниз давление, позволяющее узлу вести заготовку по более длинному трубопроводу нагревательного змеевика. Одним из ключевых преимуществ системы привода трактора является ее способность работать с заготовками с помощью зажимов. Захват «щипцы» представляет собой недорогой кусок стали небольшого диаметра, приваренный к концу заготовки в центре. Удерживание «щипцы» предоставляет оператору ручку, которую он может удерживать во время ковки заготовки. Поскольку «ключ» имеет меньший диаметр, чем кованая заготовка, это создает зазор между большими диаметрами.

В отличие от прижимно-валковых приводов, в тракторных приводах используются противоположные «цепные» гусеницы для захвата заготовок и их перемещения по линии индукционной катушки. Конструкция «кошачьей дорожки» обеспечивает большую длину контактной поверхности на поверхности заготовки (заготовок), создавая большую движущую силу, чем одна точка касания, типичная для узлов с тянущими валками. Наряду с более длинным поверхностным контактом, привод трактора оснащен сверхмощным верхним цилиндром, который обеспечивает направленное вниз давление, позволяющее узлу вести заготовку по более длинному трубопроводу нагревательного змеевика. Одним из ключевых преимуществ системы привода трактора является ее способность работать с заготовками с помощью зажимов. Захват «щипцы» представляет собой недорогой кусок стали небольшого диаметра, приваренный к концу заготовки в центре. Удерживание «щипцы» предоставляет оператору ручку, которую он может удерживать во время ковки заготовки. Поскольку «ключ» имеет меньший диаметр, чем кованая заготовка, это создает зазор между большими диаметрами. Из-за более длинного поверхностного контакта катушек зазор не виден узлу привода трактора, и заготовки перемещаются по линии индукционной катушки с постоянной скоростью.

Из-за более длинного поверхностного контакта катушек зазор не виден узлу привода трактора, и заготовки перемещаются по линии индукционной катушки с постоянной скоростью.

Системы взвешивания заготовок способствуют повышению эффективности процесса производства поковок, повышению качества деталей и сокращению брака за счет измерения веса заготовки перед подачей в индукционный нагреватель. Эти системы могут быть интегрированы в производственную линию или работать автономно в качестве автономной станции контроля, например, при использовании с роботом для проверки веса детали перед погрузкой на основную линию. Возможность сортировки заготовок по весу и по весу обеспечивает более равномерный нагрев заготовок и качество деталей в процессе ковки на прессах.

Роботизированная загрузка/разгрузка Мир роботизированной обработки предлагает производителям поковок новую эру автоматизации ковки. При снижении затрат на роботов эти системы значительно увеличивают общую стоимость производства деталей. Роботы предлагают еще одну прекрасную альтернативу в области обработки захвата и размещения, добавляя возможность иметь шесть степеней движения, выбор из нескольких позиций, перемещение в несколько позиций, переориентацию детали во время перемещения, загрузку и выгрузку контрольных станций вдоль путь, и забрать заготовки прямо из контейнера. Окупаемость инвестиций вполне оправдана.

Роботы предлагают еще одну прекрасную альтернативу в области обработки захвата и размещения, добавляя возможность иметь шесть степеней движения, выбор из нескольких позиций, перемещение в несколько позиций, переориентацию детали во время перемещения, загрузку и выгрузку контрольных станций вдоль путь, и забрать заготовки прямо из контейнера. Окупаемость инвестиций вполне оправдана.

Добавляя к роботизированной системе возможности технического зрения для обнаружения и определения деталей в любой конфигурации, компания может дополнительно настраивать и адаптировать процесс загрузки и подачи для постоянно меняющегося потока продукции. . Кроме того, роботы используются для быстрого извлечения горячих заготовок и подачи их на следующий технологический процесс после индукционного нагревателя. Многие компании также используют роботов для передачи деталей на прессы и активно штампуют детали в прессе.

Некоторые преимущества использования робототехники в процессе ковки включают следующее:

- Шестиосевое манипулирование деталями, повторяющее те же движения, что и оператор

- ROI — Роботы могут быть многоцелевыми в нескольких проектах простым перепрограммированием

- Повторяющиеся движения и время цикла в производственном процессе

- Возможность работы с «горячими деталями»: разгрузка рулона для загрузки пресса

- Повышенная безопасность рабочих и эргономичное обращение с более тяжелыми заготовками

- Решает проблему поиска квалифицированной рабочей силы и затрат на обучение.

- Эффективная обработка и обработка деталей.

- Сокращение времени загрузки.

- Сокращение времени цикла от нагрева до операций прессования.

- Повторяемость процесса нагрева/движения для обеспечения сохранения металлургических свойств.

- Повышенные меры по обеспечению качества для обеспечения обработки только правильных заготовок.

- Добавлены предварительные процессы для повышения качества и срока службы инструментов на последующих этапах (системы графита/смазки)

- Повышение безопасности рабочих

Индукционный нагрев

В каждом процессе нагрева автоматизация системы обработки заготовок или прутков является начальным шагом к совершенствованию кузнечного цеха. При рассмотрении автоматизации процесса нагрева методы автоматизации представлены в форме оперативного управления. Автоматизированные системы индукционного нагрева становятся все более популярными в последние два десятилетия по мере развития компьютерного управления и развития электрических технологий. Одним из доступных полностью автоматизированных решений является модульный нагреватель заготовок InductoForge®. InductoForge® — это первый индукционный нагреватель, который предлагает индивидуальное управление питанием для каждой катушки индукционного нагрева. Возможность управления мощностью каждой катушки индукционного нагрева обеспечивает гибкость кузнечным предприятиям, работающим в цеху, для надлежащего нагрева заготовок различных диаметров и производительности при сохранении приемлемой однородности температуры заготовки.

Одним из доступных полностью автоматизированных решений является модульный нагреватель заготовок InductoForge®. InductoForge® — это первый индукционный нагреватель, который предлагает индивидуальное управление питанием для каждой катушки индукционного нагрева. Возможность управления мощностью каждой катушки индукционного нагрева обеспечивает гибкость кузнечным предприятиям, работающим в цеху, для надлежащего нагрева заготовок различных диаметров и производительности при сохранении приемлемой однородности температуры заготовки.

Для дальнейшей автоматизации процесса управления InductoForge в системе используется пакет программного обеспечения для численного моделирования iHAZ. Программное обеспечение позволяет пользователю создавать технологические рецепты для всех нагреваемых деталей, что позволяет автоматически переходить от одной детали к другой. Этот тип автоматизации позволит операторам свести к минимуму время простоя оборудования и повысить производительность за счет одновременной загрузки всех рабочих параметров. Два других автоматизированных процесса, реализованных на InductoForge, — это функция постепенной температурной компенсации и функция управления заготовкой в режиме ожидания. Функция пошаговой температурной компенсации автоматизирует температуру заготовки путем постепенной регулировки модулей для поддержания оптимальной заданной температуры заготовки. Эта автоматизация позволяет системе контролировать температуру заготовки на выходе при изменении условий в течение дня. Расширенные функции управления «в режиме ожидания» автоматизируют способность системы минимизировать количество отбракованных заготовок во время короткого простоя ячейки. Автоматизированный «резервный» процесс управляет питанием каждого модуля, чтобы поддерживать температурный профиль заготовки на линии рулона до тех пор, пока нагреватель не вернется к нормальной работе.

Этот тип автоматизации позволит операторам свести к минимуму время простоя оборудования и повысить производительность за счет одновременной загрузки всех рабочих параметров. Два других автоматизированных процесса, реализованных на InductoForge, — это функция постепенной температурной компенсации и функция управления заготовкой в режиме ожидания. Функция пошаговой температурной компенсации автоматизирует температуру заготовки путем постепенной регулировки модулей для поддержания оптимальной заданной температуры заготовки. Эта автоматизация позволяет системе контролировать температуру заготовки на выходе при изменении условий в течение дня. Расширенные функции управления «в режиме ожидания» автоматизируют способность системы минимизировать количество отбракованных заготовок во время короткого простоя ячейки. Автоматизированный «резервный» процесс управляет питанием каждого модуля, чтобы поддерживать температурный профиль заготовки на линии рулона до тех пор, пока нагреватель не вернется к нормальной работе.

Системы удаления заготовок используются для автоматической продувки заготовок из системы индукционного нагрева после завершения производственного цикла. Эти системы предназначены для интеграции в общую оболочку системы индукционного нагрева для экономии места на полу и бывают различной длины в зависимости от общей длины индукционной системы. Одним из доступных примеров является запатентованная система BPS (система выталкивания заготовок) от Clinton Machine. Это комплексное решение представляет собой гибкую систему, размер которой обычно рассчитан на ряд заготовок, обрабатываемых индукционным нагревателем. При активации система продувки выталкивает оставшиеся заготовки из линии индукционной катушки и позволяет продолжать процесс нагрева до тех пор, пока не будет извлечена последняя заготовка. Системная логика и датчики контролируют процесс извлечения и дают указание нагревателю заготовки отключать каждый индукционный инвертор по мере его очистки.

Некоторые преимущества использования системы автоматического удаления заготовок

включают:

- Автоматическая очистка нагревательных змеевиков от оставшихся заготовок в конце цикла.

- Нет необходимости в «фиктивных заготовках» или других ручных средствах очистки заготовок от рулонов.

- Сокращение времени простоя и времени на переналадку между партиями заготовок – увеличение ежедневной производительности.

- Повышение безопасности сотрудников.

- Компактный дизайн.

- Гибкая конструкция – возможность расширения по мере увеличения длины индукционной линии.

- Смещенная верхняя камера для хранения, облегчающая снятие катушки для обслуживания и замены.

Процесс нагрева конца стержня относится к нагреву конца стержня или серии стержней для операции ковки. Для процессов, которые нагревают прутки малого диаметра или системы с низкой производительностью, операция, как правило, больше похожа на ручной процесс, когда операторы загружают и выгружают прутки. По мере изменения условий процесса, таких как увеличение продолжительности цикла, применение нагрева больших прутков, отсутствие операторов ковки или повышение требований к продукту, процесс можно сделать более эффективным за счет использования автоматизации.

Рис. 8. Автоматика нагрева концов стержней Автоматизация с несколькими змеевиками Автоматизированная система нагрева концов стержней, использующая конфигурацию с несколькими змеевиками (показана на рис. 8), обычно используется для нагрева различных диаметров и длин плавок в процессе осадки. В системе используется многоосевой робот для загрузки и выгрузки прутков на нагревательную арматуру. Когда робот загружает стержень на нагревательное приспособление, он перемещает стержень в катушку, чтобы определить правильную длину нагрева. Как только цикл нагрева завершится, робот вытащит нагретый стержень из катушки индукционного нагрева и перенесет его в устройство для высадки. Шестиосевой робот завершает все процессы автоматизации. Другой тип системы нагрева концов стержней с использованием нескольких змеевиков — это система вертикального типа, как показано на рис. 11.

В системе используется многоосевой робот для загрузки и выгрузки прутков на нагревательную арматуру. Когда робот загружает стержень на нагревательное приспособление, он перемещает стержень в катушку, чтобы определить правильную длину нагрева. Как только цикл нагрева завершится, робот вытащит нагретый стержень из катушки индукционного нагрева и перенесет его в устройство для высадки. Шестиосевой робот завершает все процессы автоматизации. Другой тип системы нагрева концов стержней с использованием нескольких змеевиков — это система вертикального типа, как показано на рис. 11.

В системах использовалось несколько последовательно расположенных змеевиков, ориентированных вертикально, для нагрева заготовок, стоящих дыбом. Система использовала роботов для загрузки заготовок в каждый рулон, устанавливая их концом на специально разработанную подставку. После загрузки все заготовки опускаются в рулон для нагрева. В системе использовался механизм подъема/опускания с сервоприводом для размещения заготовок в рулоне на нужной длине плавки. Положение заготовок контролировалось оператором HMI и могло регулироваться во время цикла нагрева для точной настройки длины плавки. После нагрева заготовки поднимаются из рулона и выгружаются вторым роботом. Позволяя контролировать положение детали в рулоне, оператор может регулировать перекрытие рулона, чтобы контролировать температуру на конце заготовки.

Положение заготовок контролировалось оператором HMI и могло регулироваться во время цикла нагрева для точной настройки длины плавки. После нагрева заготовки поднимаются из рулона и выгружаются вторым роботом. Позволяя контролировать положение детали в рулоне, оператор может регулировать перекрытие рулона, чтобы контролировать температуру на конце заготовки.

Решения для нагрева концов стержней, использующие несколько типов автоматизации (как показано на рис. 9), являются более сложными. Система начинается с автоматизированного индексного конвейера для контроля времени технологического цикла и позиционирования труб для торцевого нагрева. После того, как трубки установлены, змеевики индукционного нагрева перемещаются по трубам с помощью челночных столов с сервоуправлением. Сервоуправление позволяет точно настроить положение нагрева до и во время процесса нагрева. Все настройки контролируются с основного интерфейса человек-машина (HMI) для полной автоматизированной функции управления.

Системы, в которых используется делительный конвейер, могут перемещать детали через катушку индукционного нагрева канального типа в установившемся движении (как показано на рис. 10). Система нагрева концов стержней канального типа обеспечивает непрерывную индексацию стержней через канальный змеевик во время нагрева. Это позволяет интегрировать автоматизацию как при подаче, так и при извлечении прутков. Процесс нагрева конца стержня канального типа обеспечивает более короткое время цикла, чем любой другой тип системы нагрева конца стержня, и является типичным типом системы нагрева конца стержня, оптимизированной для короткой длины нагрева длинных стержней.

Рис. 10. Автоматизированный делительный конвейер и катушка индукционного канала Автоматизация вертикального нагрева шайб и колец Не все заготовки являются заготовками. Некоторые из них круглые или прямоугольные, в то время как другие могут быть предварительно сформированы в виде колец или иметь форму шайбы. Рассмотрим кольцевую заготовку из высокоуглеродистой стали с диаметром, в 3 раза превышающим его высоту, требующим времени цикла 6-8 деталей в минуту. Перемещение этих деталей по горизонтали (от диаметра к диаметру) может привести к перегреву индукционным полем сторон кольца и создать перепад температур на детали, слишком большой для высокоуглеродистой стали. Вместо этого нагрев колец в вертикальной ориентации, в виде стопки (как показано на рис. 11), позволяет току течь по окружности кольца для более эффективного нагрева и лучшей однородности температуры.

Рассмотрим кольцевую заготовку из высокоуглеродистой стали с диаметром, в 3 раза превышающим его высоту, требующим времени цикла 6-8 деталей в минуту. Перемещение этих деталей по горизонтали (от диаметра к диаметру) может привести к перегреву индукционным полем сторон кольца и создать перепад температур на детали, слишком большой для высокоуглеродистой стали. Вместо этого нагрев колец в вертикальной ориентации, в виде стопки (как показано на рис. 11), позволяет току течь по окружности кольца для более эффективного нагрева и лучшей однородности температуры.

Кольца будут выдвигаться пневматически по одной части вертикально через набор односторонних пальцев под индукционной катушкой, создавая стопку заготовок внутри катушек. Поскольку кольцо вставляется в нижнюю часть змеевика, используется специальный вкладыш, который способствует минимальному трению и износу. Когда стопка заполняет рулон и следующее кольцо загружается в рулон, нагретое кольцо поднимается из верхней части рулона, где оно выталкивается горизонтально из штабеля и помещается на небольшой выходной разгрузочный конвейер, чтобы робот мог загрузить кольцо. кузнечный пресс. Подобно кольцевому нагревателю, алюминиевые шайбы можно автоматизировать с помощью аналогичных компонентов. Однако при работе с цветными металлами и индукционном нагреве необходимо учитывать модификации конструкции.

Поскольку кольцо вставляется в нижнюю часть змеевика, используется специальный вкладыш, который способствует минимальному трению и износу. Когда стопка заполняет рулон и следующее кольцо загружается в рулон, нагретое кольцо поднимается из верхней части рулона, где оно выталкивается горизонтально из штабеля и помещается на небольшой выходной разгрузочный конвейер, чтобы робот мог загрузить кольцо. кузнечный пресс. Подобно кольцевому нагревателю, алюминиевые шайбы можно автоматизировать с помощью аналогичных компонентов. Однако при работе с цветными металлами и индукционном нагреве необходимо учитывать модификации конструкции.

По мере того, как развивающийся автомобильный рынок и облегчение веса становятся все более важными, многие компании перешли на использование алюминия в качестве замены стали из-за возможности легкого изготовления форм, низкой плотности (3x легче стали) и хорошей коррозионной стойкостью. С этим изменением материала в последние годы было много достижений в области индукционного нагрева и автоматизации алюминия.

С этим изменением материала в последние годы было много достижений в области индукционного нагрева и автоматизации алюминия.

Конструктивные соображения при автоматизации нагревателя алюминиевых заготовок/шайб:

- Чувствителен к температуре – для большинства сплавов требуется температура ковки [750-900°????] на уровне 86-122°F от солидуса.

- Более быстрое достижение однородной температуры и сохранение тепла (теплопроводность).

- Погрузочно-разгрузочные работы.

- Мягкий – возможно образование рубцов при проталкивании через индукционную катушку, восприимчивость к вмятинам при загрузке и разгрузке, деформация при штабелировании и перемещении, ямки от термопар и толкателей, во время процесса возможен захват примесей, таких как частицы стали и другие посторонние загрязнения .

- Удержание – магнитное поле выбрасывает заготовку наружу.

- Показания температуры – коэффициент излучения пирометра и расположение термопары.

- Может потребоваться смазочное покрытие.

Большинство алюминиевых сплавов требуют температуры ковки до 750-900F. Поскольку температура плавления некоторых сплавов всего на 100°F выше, решающее значение имеют положение заготовки и конструкция индукционной катушки. Некоторые процессы ковки алюминия требуют предварительного нагрева перед нанесением покрытия и окончательного нагрева перед формованием. Эти системы становятся немного более сложными для проектирования. Обычно один индукционный источник питания может использоваться с двумя последовательными индукционными катушками, но ключ к автоматизации заключается в том, как перемещать детали из одной катушки в резервуар для покрытия и в катушку окончательного нагрева. Некоторые системы «под ключ» оснащены встроенной станцией погружения смазочного материала. В этих системах погружения используются вертикальные пневматические приводы и клетки для погружения детали. Другие также используют поворотные приводы и датчики. Однако смазка может вызвать преждевременные механические проблемы со звездочками и цилиндрами. Более новые системы основаны на робототехнике для удержания и погружения деталей. При соответствующей конструкции инструменты для конечного эффекта робота должны служить значительно дольше, чем звездочки и цилиндры.

Более новые системы основаны на робототехнике для удержания и погружения деталей. При соответствующей конструкции инструменты для конечного эффекта робота должны служить значительно дольше, чем звездочки и цилиндры.

Инновационные решения в области автоматизации в сочетании с последними достижениями в области индукционного нагрева будут иметь решающее значение для будущего кузнечной промышленности и позволят компаниям быть гибкими и быстро реагировать на меняющиеся рыночные условия. Сегодняшние производственные компании сталкиваются с новыми проблемами, в том числе усилением глобализации рынка, требованиями повышения производительности, повышением стандартов качества, нормами энергопотребления и изменением требований к квалификации работников отрасли. Являясь лидером в кузнечной промышленности, Inductoheat готова помочь кузнечным компаниям со всеми типами автоматизации для улучшения их кузнечного процесса.

BY:

Брайан Локки, индуцирование

Carl Wesolowski, Inductoheat

Michael Zaharof, Inductoheat

Ted Loznak, Clinton Machine . Журнал отраслевой ассоциации, 2021 г. Весь номер можно посмотреть здесь.

Для получения дополнительной информации о Inductoheat, системе индукционного нагрева заготовок Inductoforge, решениях для индукционной автоматизации или машине Clinton, свяжитесь с нами по адресу [email protected] или позвоните нам по телефону (248) 585-9393.

Изучите процесс индукционной ковки и его преимущества в ковке

- От Электронагрев индукционный

- 12 апреля 2014 г.

- Продукция

Индукционный нагрев лежит в основе многочисленных современных технологий ковки. Индукционный нагрев помогает снизить расточительность применения ковки в пламенных или газовых печах. Благодаря использованию прогрессивного оборудования для индукционной ковки нагрев может осуществляться быстро и с предельной точностью. Это гарантирует, что нагрев ограничивается заготовкой, что исключает потери.

Индукционный нагрев помогает снизить расточительность применения ковки в пламенных или газовых печах. Благодаря использованию прогрессивного оборудования для индукционной ковки нагрев может осуществляться быстро и с предельной точностью. Это гарантирует, что нагрев ограничивается заготовкой, что исключает потери.

- Улучшенная консистенция — При использовании индукционной технологии ковка обеспечивает стабильные результаты. Равномерная тепловая энергия обеспечивает точность и может уменьшить припуски на механическую обработку, тем самым увеличивая срок службы штампа.

- Более быстрый рост температуры — Более высокая удельная мощность означает, что компонент очень быстро нагревается до требуемой температуры. Это снижает вероятность образования накипи и других дефектов поверхности, связанных с металлургией поверхности.

- Экономия энергии — Индукционный нагрев более точен.

В этом процессе тепло вырабатывается внутри компонента, поэтому индукционный нагреватель нагревает только изделие, которое необходимо выковать. Незначительная тепловая энергия тратится впустую, так как атмосфера вокруг детали не нагревается.

В этом процессе тепло вырабатывается внутри компонента, поэтому индукционный нагреватель нагревает только изделие, которое необходимо выковать. Незначительная тепловая энергия тратится впустую, так как атмосфера вокруг детали не нагревается. - Better Control — Благодаря использованию современного оборудования для индукционной ковки отпадает необходимость в циклах предварительного нагрева. Это также устраняет необходимость в повторных отключениях. В случае неожиданного прерывания питание можно отключить. Это также снижает вероятность масштабирования компонентов.

Обеспечение соответствующей мощности имеет решающее значение. Потребляемая мощность для типичного процесса ковки на основе индукции может варьироваться от нескольких киловатт. Потребляемая мощность в первую очередь зависит от эффективности блока питания. Для обеспечения точного электроснабжения необходимо рассчитать тепловую энергию.

SIMATIC фирмы SIEMENS, связи SCADA WinCC,

SIMATIC фирмы SIEMENS, связи SCADA WinCC,

В этом процессе тепло вырабатывается внутри компонента, поэтому индукционный нагреватель нагревает только изделие, которое необходимо выковать. Незначительная тепловая энергия тратится впустую, так как атмосфера вокруг детали не нагревается.

В этом процессе тепло вырабатывается внутри компонента, поэтому индукционный нагреватель нагревает только изделие, которое необходимо выковать. Незначительная тепловая энергия тратится впустую, так как атмосфера вокруг детали не нагревается.