Лазер для резки: Лазерный станок для резки МЕТАЛЛА с ЧПУ — купить по цене от производителя

alexxlab | 03.11.1984 | 0 | Разное

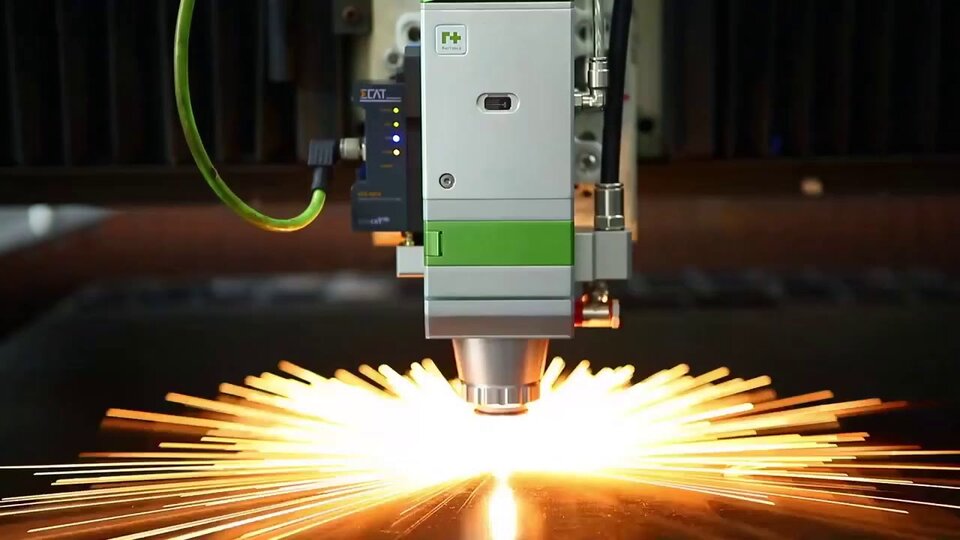

Мощность лазера для резки металла

Мощность лазера для резки металла определяет его максимальные возможности. Одно из главных правил при покупке такого устройства — станок для резки металла лазером нужно покупать с запасом. Ведь наличие запаса силы гарантирует большую производительность и возможность дальнейшего развития организации.

- Что это за показатель — мощность лазера для резки?

- Для резки металла

Что это за показатель — мощность лазера для резки?

Мощность лазера для резки металла — золотая середина модельного ряда LaserFor BSR, которая находится в районе от 500 Вт до 3 кВт. Это оборудование — надежный инструмент, которому можно доверить большое количество работы и при этом не бояться подводных камней.

Лазерные установки включают в себя три главных параметра:

- рабочую среду;

- источник энергии;

- оптический резонатор.

По виду рабочей среды устройства для нарезания бывают следующих видов:

- Твердотельные .

Их основной узел заключается в осветительной камере. В ней расположен источник энергии, а также рабочее тело.

Их основной узел заключается в осветительной камере. В ней расположен источник энергии, а также рабочее тело.

Справка. К твердотельному типу относятся также и волоконные устройства. В них излучение становится выше, а в качестве источника энергии выступает полупроводниковый лазер.

- Газовые. В них рабочим телом выступает углекислый газ, который прокачивается насосом сквозь газоразрядную трубку и заряжается электрическими разрядами. Чтобы усилить излучение, ставят прозрачное зеркало.

- Газодинамические. Они являются самыми мощными. Рабочее тело в них — углекислый газ, который нагрет до 3000 градусов. Он заряжается маломощным лучом. Газ с большой скоростью прокачивается через узкий канал, резко расширяется и охлаждается. В итоге его атомы переходят из заряженного в простое состояние, и газ становится источником излучения.

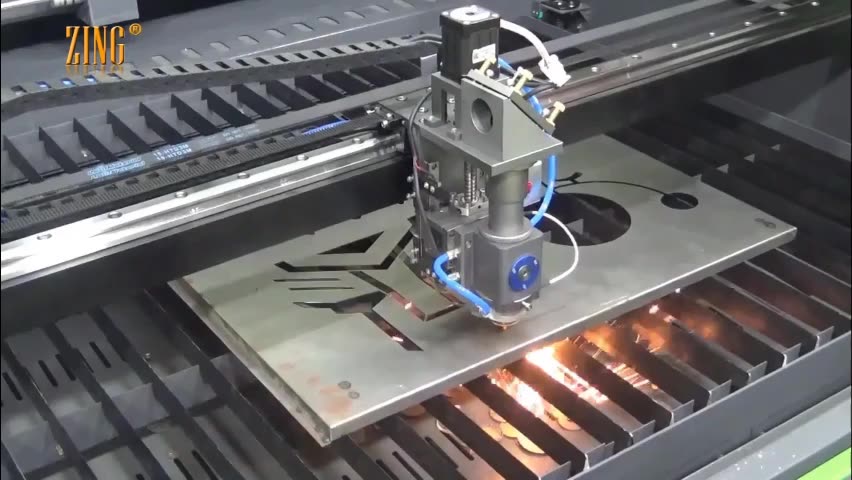

Для резки металла

Мощность нарезания материала лазером зависит от его теплопроводности: чем она выше, тем эффективнее будет процедура, в среднем это 0,15–12,5 м/с. Мощностная характеристика определяется плотностью потока и достигает 10 в 8 степени Ватт на один квадратный сантиметр. Также она определяется в зависимости от толщины заготовки и в среднем достигает 0,5–1,5 кВт.

Мощностная характеристика определяется плотностью потока и достигает 10 в 8 степени Ватт на один квадратный сантиметр. Также она определяется в зависимости от толщины заготовки и в среднем достигает 0,5–1,5 кВт.

В зависимости от типа используемых материалов

Справка. Чтобы нарезать металл с помощью специального оборудования, потребуется сила, которая в среднем составляет 450–500 Вт. Эффективным данный способ считается при толщине заготовок не выше 6 мм. При 20–40 мм подобное оборудование используется редко. Для материала большой толщины резка не осуществляется.

Резка лучом возможна, если материалом выступает:

- Сталь. Максимальная толщина листа не должна быть выше 20 мм, иначе необходимо использовать другой метод.

- Нержавеющая сталь. В этом случае ограничение составляет 16 мм. При таких показателях удастся избежать появления облоя и его можно легко удалить.

- Латунь. Для резки этого материала подойдут 12 мм листы, так как его сопротивление достаточно большое.

- Алюминиевый сплав. Можно резать металлические листы толщиной не выше 10 мм.

Каждому из этих видов материала соответствует свой вид оборудования.

Справка. Нарезание материала лучом не используется на вольфраме, титане, молибдене. Они обладают высокой прочностью, которая приведет к выходу устройства из строя.

В зависимости от толщины

Для качественной нарезки материала нужно учитывать несколько факторов. К примеру, для малоуглеродистых сталей параметры будут такими:

- При толщине в 1 мм мощность должна быть 100 Вт, а скорость резки заготовки 1,6 м в минуту.

- Для изделий плотностью в 1,2 мм — 400 Вт, а скорость резки — 4,6 м в минуту.

- Изделия в 2,2 мм и выше нуждаются в оборудовании силой 850 Вт и резке около 1,8 м в минуту.

Если обработке подвержена нержавеющая сталь, то параметры следующие:

- Для заготовки в 1 мм хватит мощности в 100 Вт.

- Если заготовка имеет толщину 1,3 мм, то сила вырастает до 400 Вт.

- Изделия толщиной в 2,5 мм обрабатывают лазером такой же силы, как и в предыдущем пункте, но в этот раз скорость падает до 1,3 м в минуту.

При резке титана параметры следующие:

- Материал толщиной 0,6 мм обрабатывают устройством, имеющим силу 250 Вт.

- Заготовки толщиной 1 мм обрабатывают с силой в 600 Вт.

В зависимости от производительности

Чем мощнее источник лазерного станка, тем толще может быть лист материала. У лампового устройства мощностью 500 Вт есть два достоинства, которых нет у оборудования меньшей силы. Им можно разрезать латунь и алюминий, что нельзя осуществить оборудованием меньшей мощности из-за большой отражательной способности этого материала.

Если потребности в производстве и производственные задачи высокие, то вы свободно достигнете их, используя силу 250 или 500 Вт. Если предполагается нарезка металла, то понадобится 500 Вт мощности, а если нужен просто станок для резки деталей, то хватит и 100 Вт.

Станки для лазерной резки металла — современное решение, которое нацелено на будущее. Их главные отличия состоят в качестве и сбалансированности всех элементов вместе с современными разработками в области ПО.

- 01 ноября 2020

- 5050

Получите консультацию специалиста

какая нужна головка (модуль) лазера

Лазерные технологии все активнее внедряются в производство и становятся доступными для домашнего использования. Популярное применение — обработка фанеры и дерева. При выборе такого оборудования важнейшим параметром становится мощность лазера для резки фанеры, и этот вопрос заслуживает особого внимания.

Какой лазер нужен для резки фанеры?

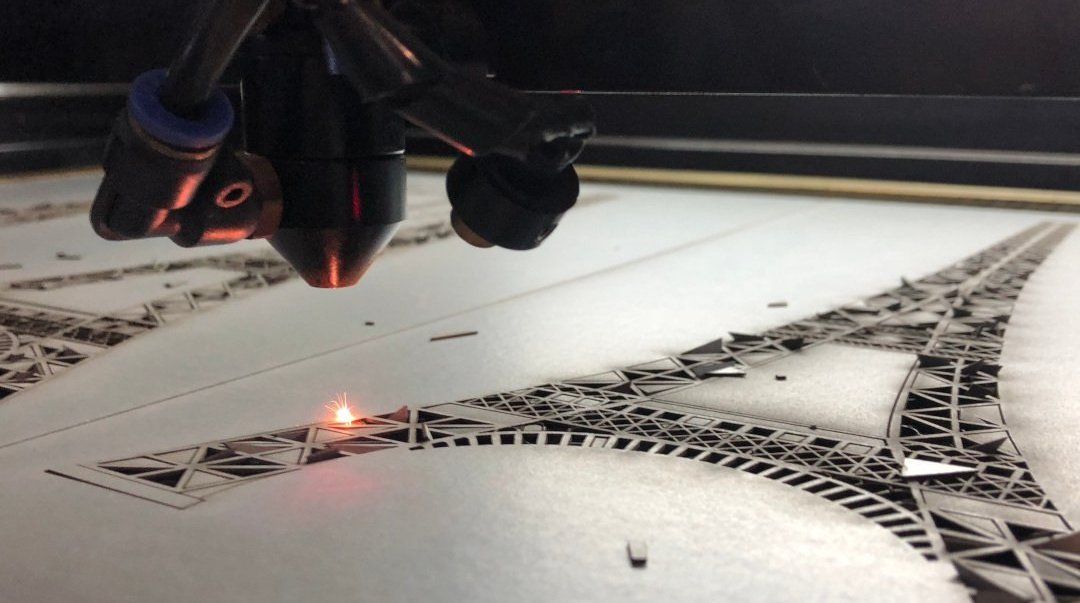

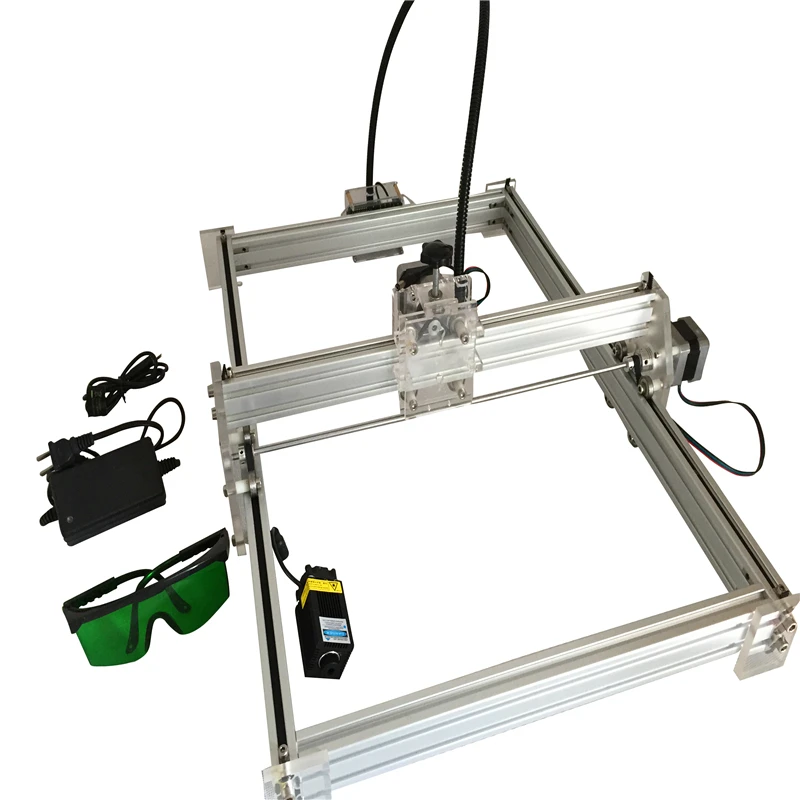

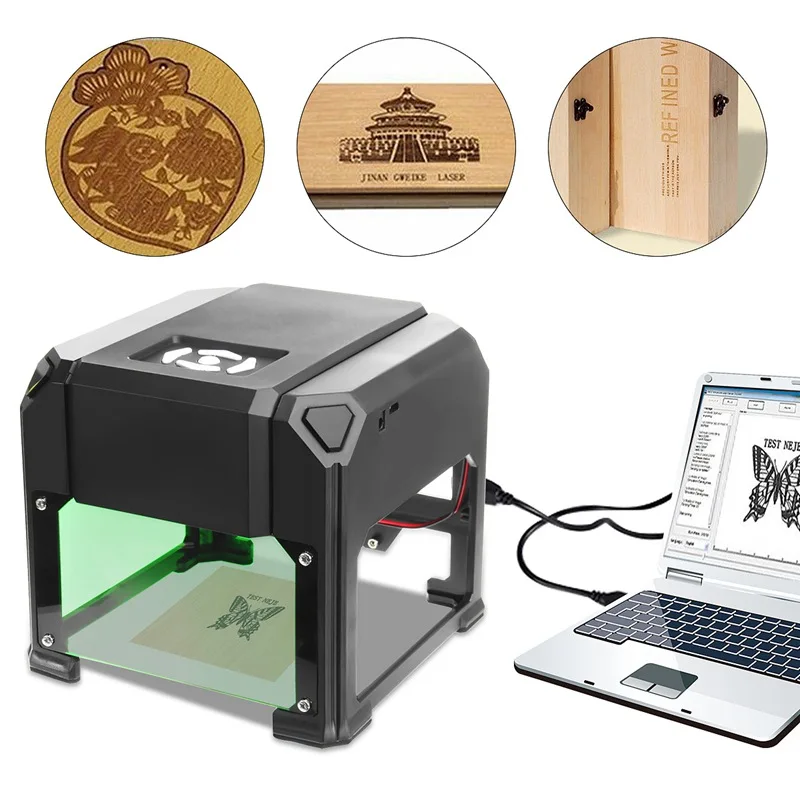

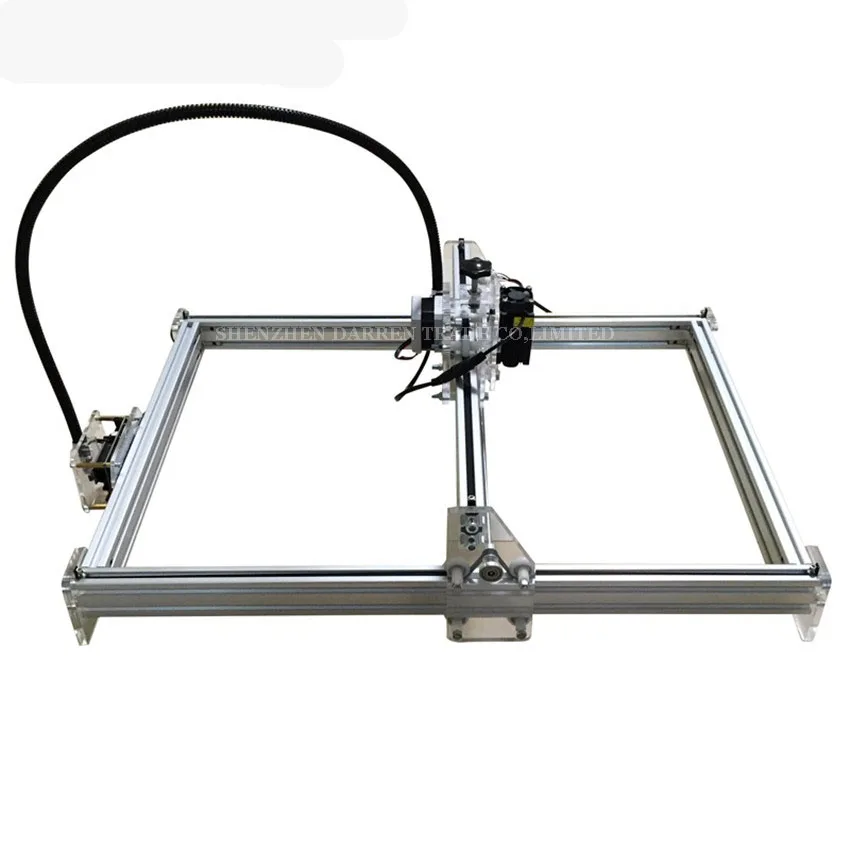

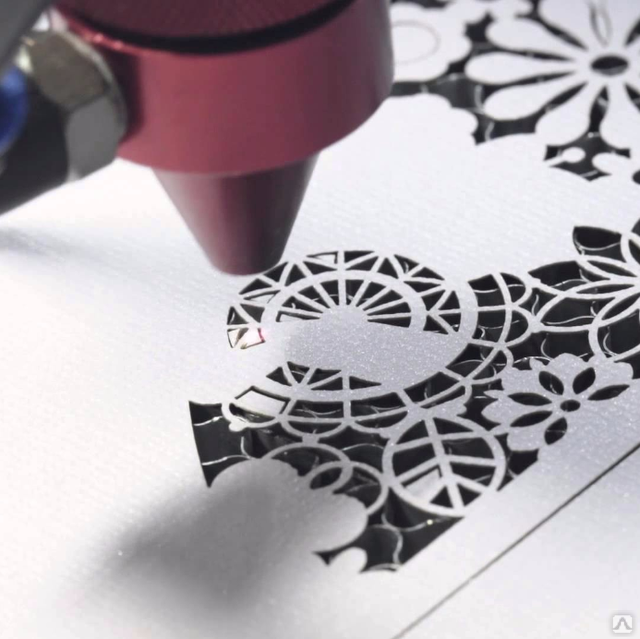

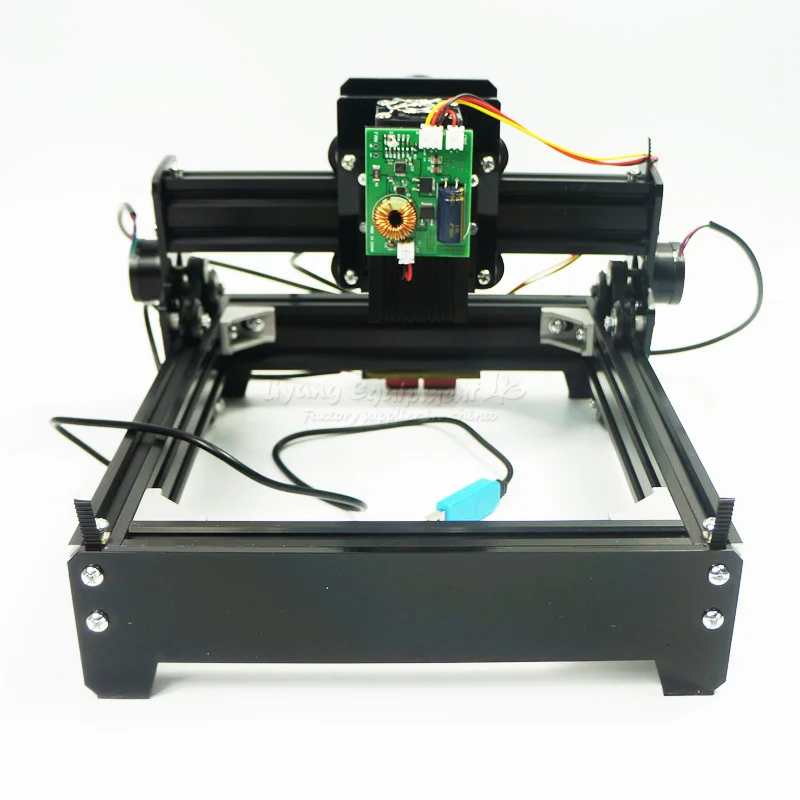

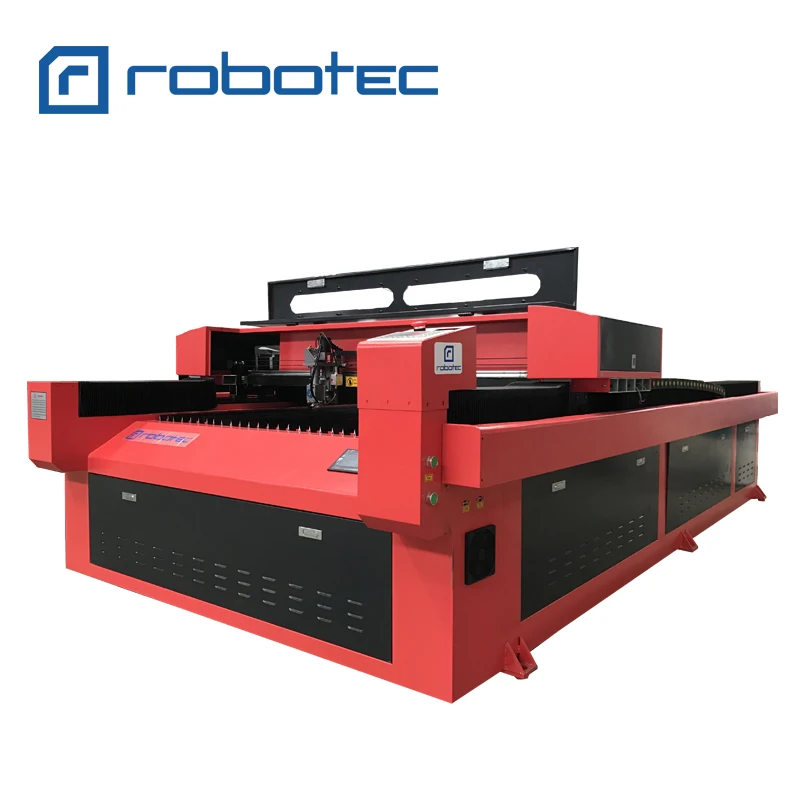

Лазерная резка работает по принципу выжигания материала направленным, концентрированным световым лучом повышенной мощности. Основные недостатки этого бесконтактного способа: ровные края, возможность получения сложных форм и заготовок разного размера, высокая точность раскроя, простота управления. Среди недостатков выделяется затемнение рабочего участка и высокая цена оборудования. На фото показана одна из моделей станка.

Среди недостатков выделяется затемнение рабочего участка и высокая цена оборудования. На фото показана одна из моделей станка.

По функциональной способности различаются такие станки:

- Резательно-гравировальный станок. Он имеет небольшую мощность и предназначен для разрезания фанеры небольшой толщины и осуществления гравировки.

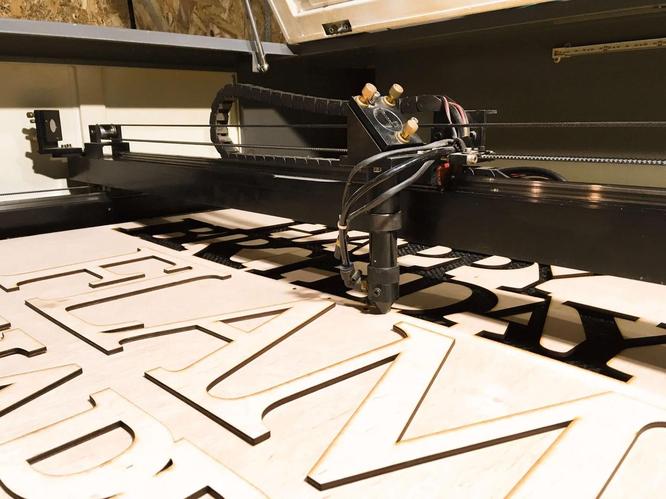

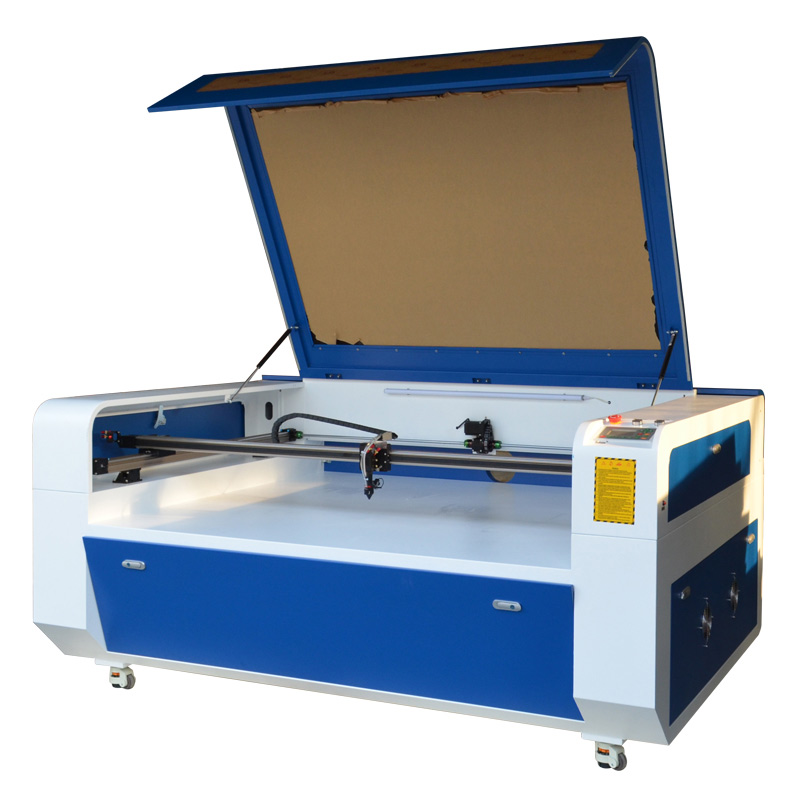

- Промышленный (профессиональный) лазерный станок. Он способен резать листы больших размеров любой толщины. Имеет рабочий стол увеличенного размера, усиленный корпус, большие размеры и повышенную мощность. Соответственно, выше и стоимость станка.

- Малогабаритные настольные лазерные резаки . Они могут использоваться в домашних условиях, имеют стол шириной не более 1 м, меньшую мощность и доступную цену.

- Универсальные фрезерные станки. Они способны не только резать материал, но и осуществлять фрезерные работы.

По типу управления выделяются такие варианты:

- Станки с ручным управлением. Это стандартное оборудование с электроприводом, управление которым осуществляется рабочим вручную.

- Станки с ЧПУ. Они имеют программное обеспечение, а управление осуществляется через компьютер. Достаточно ввести необходимую программу, и станок в автоматическом режиме обеспечит раскрой листа или гравировку точно по заданию.

Основные параметры, которые следует учитывать при выборе станка:

- Размеры рабочего стола. Они определяют габариты обрабатываемых фанерных листов. Для бытовых целей минимальное рабочее поле составляет 30 × 40 см, а для коммерческих целей следует выбирать не менее 60 × 90 см.

- Выходная мощность. От нее зависит глубина проникновения луча, а значит, и толщина разрезаемого листа. Для фанеры толщиной 1 мм нужно не менее 40 Вт.

- Ход рабочего стола. Важна высота его опускания для установки дополнительных приспособлений. Она рекомендуется не менее 15–20 см.

- Мощность лазерной трубки. От нее зависит скорость резки листа. Для производительного станка желательно иметь порядка 8–100 Вт.

Помимо указанных параметров следует принимать в расчет точность реза (отклонение), габариты и вес станка.

Лазерная головка для резки фанеры

Лазерная головка станка — это устройство, включающее сам источник лазерного излучения и оптическую систему для фокусировки луча. Выделяются такие ее разновидности:

- Газовый или СО2. Он работает на газовых смесях. Световой поток усиливается в результате вибрации при переходах в молекулах углекислого газа при прохождении света. Длина волны составляет 10,6 мкм. Головка с СО2-лазером наиболее часто используется в заводских станках для резки.

- Волоконный . В нем активная среда и резонатор составлены из оптических волокон. Такие лазеры обладают повышенной мощностью при небольших габаритах. Используются они для разрезания тугоплавких материалов и для фанеры экономически нецелесообразны, а потому используются редко.

- Твердотельный или полупроводниковый. В качестве активной среды применяется специальный полупроводниковый материал, находящийся в твердом состоянии. Лазеры имеют высокую цену и для резки дерева или фанерных листов не используются.

Они устанавливаются в универсальных станках, способных обрабатывать металлы.

Они устанавливаются в универсальных станках, способных обрабатывать металлы. - Диодный. Это полупроводниковый лазер, основанный на светодиоде. Лазерный луч формируется за счет инверсии в зоне p-n перехода при прохождении света. Такое устройство широко используется в различных электронных системах. Мощность у них невелика, но вполне достаточна для резки фанеры. Используется такой источник чаще всего в самодельных станках.

Таким образом, для резки фанеры оптимальным вариантом признаются головки на базе СО2-лазера. В самодельных головках применяются светодиоды от различных устройств (принтеры, плейеры, лазерные указки и т. п.).

Лазерный модуль для резки фанеры

Основным узлом станка для резки фанеры является лазерный модуль, включающий источник излучения, оптические элементы, блок питания, систему регулировки, управления и охлаждения. Модули различаются по типу лазерной головки. Кроме того, они классифицируются по виду излучения: коллимированные и сфокусированные. В последнем случае луч собирается в точку. В коллимированном исполнении можно получить линию, решетку, окружность. Для резки и гравировки более подходит сфокусированный вариант.

В последнем случае луч собирается в точку. В коллимированном исполнении можно получить линию, решетку, окружность. Для резки и гравировки более подходит сфокусированный вариант.

Модули различаются по длине волны. Она может варьироваться в широком диапазоне — от ультрафиолетовой до инфракрасной зоны. В устройствах важно обеспечить стабильность этого параметра. Для этого качественные аппараты имеют систему термостабилизации излучателя. Для подстройки в небольших пределах применяются специальные механизмы.

Мощность лазера для резки фанеры

Резка материала осуществляется за счет значительного разогрева при воздействии сконцентрированного светового луча. Температура должна быть достаточной для сгорания волокон. Она же в свою очередь зависит от энергии, которой обладает световой поток. Энергия, выделяемая источником за единицу времени, называется мощностью излучателя.

Мощность лазера считается его важнейшей характеристикой. От нее зависят его функциональные способности. Только при определенном значении волокна начинают выгорать. При этом с повышением увеличивается и глубина резки. Так, при небольшом ее значении обеспечивается только поверхностная обработка — гравировка. Для разрезания материала необходимо, чтобы температуры хватило для выжигания волокон на всю толщину листа.

Только при определенном значении волокна начинают выгорать. При этом с повышением увеличивается и глубина резки. Так, при небольшом ее значении обеспечивается только поверхностная обработка — гравировка. Для разрезания материала необходимо, чтобы температуры хватило для выжигания волокон на всю толщину листа.

Мощность зависит, прежде всего, от его типа, т. е. активной среды, накачки и наличия резонатора. Выходная мощность зависит еще и от оптической системы. Повышенная мощность обеспечивается волоконным и твердотельным лазером, но у них высока стоимость. Для фанеры вполне подходит менее мощный, но более дешевый СО2-лазер.

Какая мощность лазера нужна для резки фанеры?

В готовых станках чаще всего применяются СО2-лазеры. Для резки минимальная мощность составляет 20–25 Вт. Выбор станка производится с учетом толщины фанерного листа. Для СО2-лазера рекомендуются такие правила выбора:

- лист толщиной до 6 мм — 50 Вт;

- лист толщиной до 8 мм — 60 Вт;

- лист толщиной до 10 мм — 80 Вт.

При гравировке используются СО2-лазеры мощностью 20–50 Вт.

В зависимости от назначения станки имеют индивидуальные пределы регулировки мощности. Настольные, бытовые аппараты выпускаются до 80 Вт. В профессиональных станках она может достигать 200–250 Вт.

Естественно, возникает вопрос о возможности использования диодных лазеров от бытовых приборов, которые имеют значительно меньшие значения мощности излучения. В принципе возможно применение для резки лазеров такого типа на 2–15 Вт. Мощность указывается на корпусе модели и в инструкции.

Лазер 2,1 Вт

Диодный лазер (2,1 Вт) способен разрезать картон и фанеру толщиной до 1–1,2 мм. Обычно его используют для гравировки, но и для резки он пригоден. Наибольший эффект достигается при работе с бумагой и картоном, которые не обугливаются после воздействия луча.

На фото показан готовый лазерный модуль такой мощности — Endurance 2,1. Он обеспечивает гравировку на дереве и фанере со скоростью до 20 мм/с. Может резать лист толщиной 1–2 мм в 5–30 заходов.

Может резать лист толщиной 1–2 мм в 5–30 заходов.

Лазер 3,5 Вт

Диодный лазер мощностью 3,5 Вт может резать фанеру толщиной 2–3 мм. При резке многослойной фанеры такой толщины потребуется 20–25 заходов. Программа CNCC LaserAxe может обеспечить скорость порядка 50–150 мм/мин. На фото показана шкатулка, изготовленная на станке с лазером мощностью 3,5 Вт.

Лазер с короткофокусной линзой 5,6 Вт

Лазер мощностью 5,6 Вт гораздо быстрее справляется с резкой фанеры. Он способен раскраивать листы толщиной 3–5 мм. Станок Endurance 5,6 может работать в таком режиме:

- фанера толщиной 3 мм — до 4 заходов на скорости до 250 мм/мин;

- при толщине 4 мм — 8 заходов на скорости до 200 мм/мин;

- при толщине 5 мм — 9–10 заходов на скорости до 100 мм/мин.

При установке такого лазера рекомендуется использовать короткофокусную линзу G-2.

Ультрамощный 8 Вт

Возможности по резке фанеры значительно расширяются при использовании устройства мощностью 8 Вт. На таком станке можно разрезать листы толщиной 4 мм (при установке линзы G-2) в один заход. Чтобы раскроить фанеру толщиной 6–8 мм потребуется до 5 проходов, а толщиной 10 мм — до 10 проходов. При этом обеспечивается вполне подходящая скорость.

На таком станке можно разрезать листы толщиной 4 мм (при установке линзы G-2) в один заход. Чтобы раскроить фанеру толщиной 6–8 мм потребуется до 5 проходов, а толщиной 10 мм — до 10 проходов. При этом обеспечивается вполне подходящая скорость.

Лазер для резки 10 Вт

Модуль мощностью 10 Вт пригоден для разрезания фанеры до 10 мм. При этом листы толщиной 6–7 мм режутся в 1–2 захода. Листы толщиной 9–10 мм требует 3–5 проходов. Наибольшей популярностью пользуются устройства производства КНР, обеспечивающих длину волны 445–450 нм. Диаметр фокусируемого пятна изменяется от 0,1 до 10 мм. Высокой надежностью отличается лазерный модуль РРМ-010С компании MH GoPower для передачи мощности по оптоволокну.

Лазер 15 Вт

Станок с диодным лазером мощностью 15 Вт приближается к оптимальному режиму резки. Он обеспечивает раскраивание листов толщиной до 10 мм в один заход, а до 12–15 мм — в 3–5 заходов. Из КНР поставляется достаточно надежная модель 570073. Длина волны — 450 нм. Фокусное расстояние —18 мм.

Фокусное расстояние —18 мм.

Нюансы лазерной резки фанеры

Лазерная резка имеет ряд особенностей:

- При резке обеспечивается минимальная толщина прореза, что позволяет оптимально кроить лист с максимальной точностью.

- В зоне работ лучом появляется затемнение на фанере. С ростом мощности его интенсивность увеличивается. Небольшая обработка шлифовальной шкуркой устраняет дефект.

- При работе не требуется прикладывать никаких физических усилий. Процесс обеспечивается бесконтактно, что устраняет риск деформации тонких листов.

- На качество конечного результата влияет структура фанеры. Необходимо учитывать многослойность и наличие древесной смолы.

- При длительной работе рабочее место обязательно оборудуется вытяжной вентиляцией.

- Во время работы не образуется стружка и опилки.

- Перед началом работы с поверхности заготовки необходимо убрать пыль.

- Не рекомендуется использовать лазер при резке фанеры с лаковым покрытием.

При использовании лазерных модулей следует прислушаться к таким рекомендациям. Для гравировки вполне подходит лазер 2,1 Вт. Листы толщиной до 2 мм можно резать устройством 3,5 Вт, толщиной до 3 мм — 5,6 Вт, толщиной до 5 мм — 8 Вт. При необходимости раскраивать листы толщиной до 10–12 мм следует применять модули 10–15 Вт.

Лазеры для резки фанеры значительно облегчают труд и повышают точность раскроя. С помощью таких станков можно вырезать детали любой сложной формы. Важнейший критерий выбора оборудования — мощность излучения. Она определяет возможности станка, его производительность, толщину листов. С ее ростом повышается и стоимость устройства, а значит, требуется оптимальный подход к выбору с учетом назначения и конкретных условий.

- 21 сентября 2020

- 30819

Получите консультацию специалиста

Лазерная резка IPG Photonics Corporation

Лазерная резка IPG Photonics Corporation- Применения →

- Обработка материалов →

- Резка

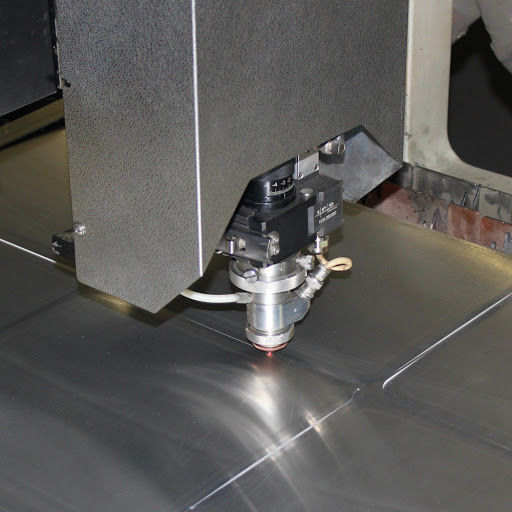

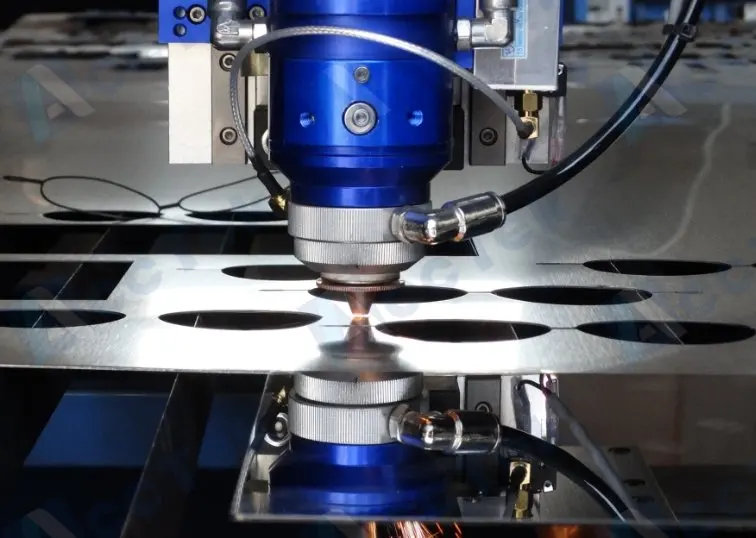

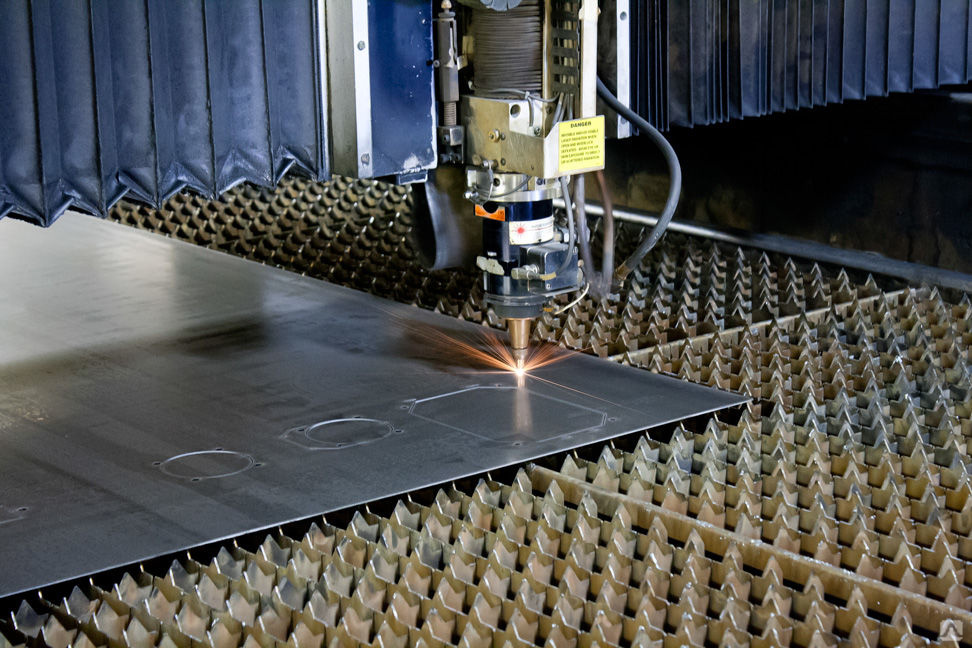

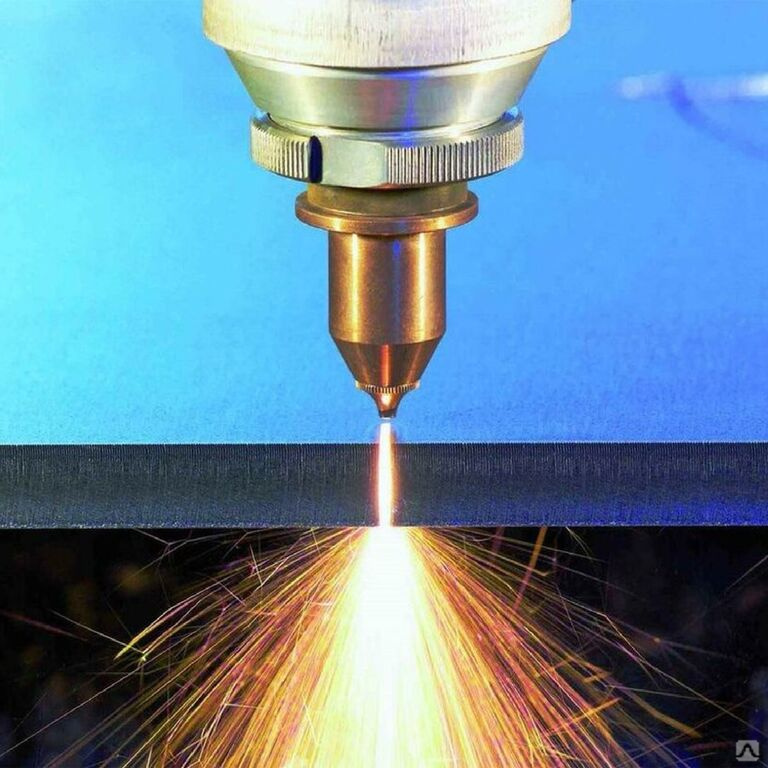

Лазерная резка осуществляется за счет нагрева материала вследствие поглощения сфокусированного лазерного луча. При достижении материалом точки плавления, расплав следует удалять с помощью потока газа, соосно подающегося в зону реза. В результате формируется лазерный рез и происходит разделение материала.

При достижении материалом точки плавления, расплав следует удалять с помощью потока газа, соосно подающегося в зону реза. В результате формируется лазерный рез и происходит разделение материала.

- Резка

- Сверление

- Маркировка и гравировка

- Сварка металлов

- Сварка полимерных материалов

- Пайка

- Плакировка

- Аддитивное производство

- Удаление покрытий

- Термическая обработка

- Технологии лазерной резки

- Лазерная резка плавлением

- Лазерно-кислородная резка

Лазерная резка осуществляется за счет нагрева материала вследствие поглощения сфокусированного лазерного луча. При достижении материалом точки плавления, расплав следует удалять с помощью потока газа, соосно подающегося в зону реза. В результате формируется лазерный рез и происходит разделение материала.

В результате формируется лазерный рез и происходит разделение материала.

Существует три базовых типа лазерной резки:

При резке плавлением продувка зоны реза осуществляется инертным газом, таким как азот или аргон. За счет энергии лазерного излучения происходит плавление материала. На фронте реза образуется пленка расплава, которая удаляется через канал реза потоком сжатого газа, подающегося через сопло. Такой способ можно использовать для резки практически любых металлов толщиной до 25 мм.

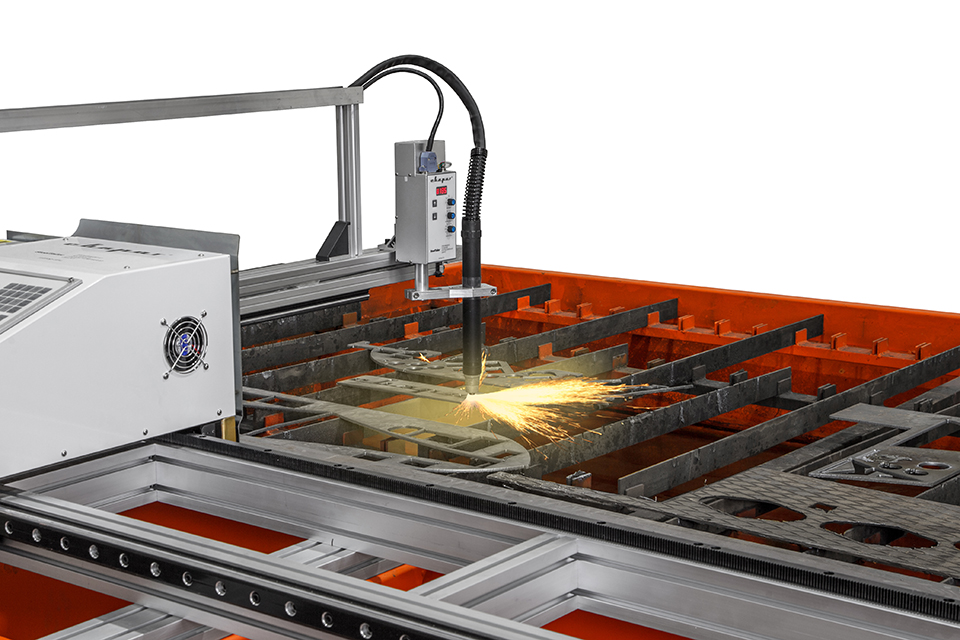

При лазерно-кислородной резке, в качестве вспомогательного газа, используется кислород. Данный процесс комбинированный: пока подводимая лазерным лучом энергия подогревает и плавит поверхность, газ вступает в экзотермическую реакцию с материалом с выделением большого количества тепла. Расплав и продукты горения удаляются потоком вспомогательного газа формируя канал реза. Лазерно-кислородная резка часто применяется при резке малоуглеродистой стали толщиной до 40 мм и позволяет достигать высоких скоростей обработки.

Сублимационная (или испарительная) резка происходит за счет испарения поверхностного слоя материала. Данный процесс требует высокого уровня плотности мощности, поэтому в испарительной резке используются одномодовые импульсные или непрерывные лазеры. Метод испарительной резки используется для материалов с низкой температурой испарения: полимеров, дерева, органических материалов и металлической фольги.

Волоконные лазеры позволяют легко управлять уровнем мощности излучения за счет динамической регулировки. Применяя различные оптические конфигурации можно обеспечить широкий диапазон размеров пятна. Эти возможности позволяют пользователю подобрать подходящую плотность мощности для резки разных материалов и толщин. Волоконные лазеры производства компании IPG представляют собой идеальное решение многих задач лазерной резки.

Типы металлов

| Нержавеющие стали | Углеродистые стали | Золото и серебро | Алюминий |

| Инструментальные стали | Никелевые сплавы | Латунь и медь | Титан |

|

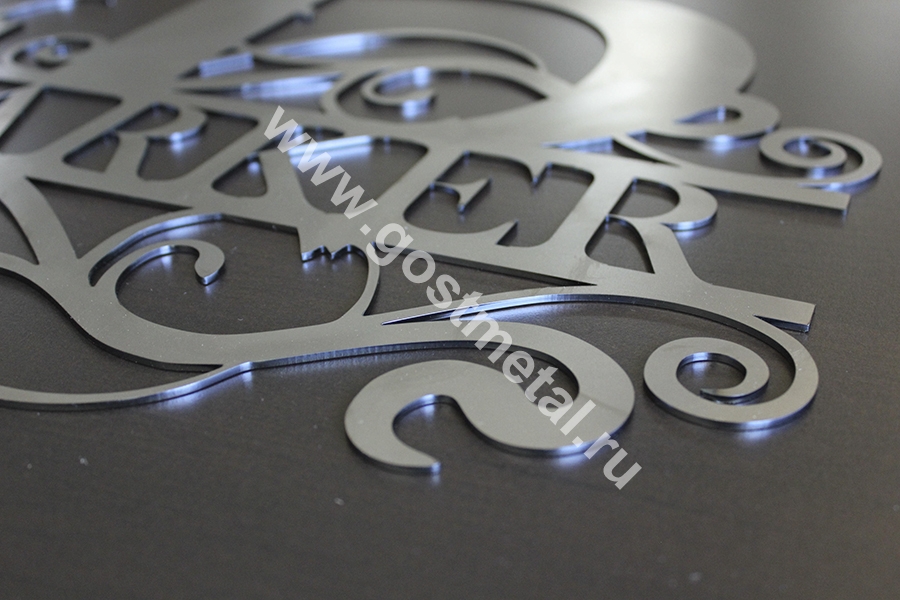

Технология лазерной резки плавлением может быть использована при резке практических любых видов металлов и сплавов. Для тонколистовых материалов (толщиной менее 1 мм) лучше всего подходят одномодовые волоконные лазеры производства IPG благодаря возможности фокусировки в пятно минимальных размеров. Высокие плотности мощности, обеспечиваемые малыми размерами пятна и отличным качеством пучка, позволяют производить резку любой сложной формы на высокой скорости. Область применения одномодовых лазеров обширна — резка по трафаретам для нанесения припоя, резка тонкой меди, необходимая для производства аккумуляторов и, даже, сердечно-сосудистое стентирование. |

|

Квазинепрерывные волоконные лазеры позволяют обрабатывать как тонкие, так и толстые материалы. Резка в импульсном режиме обеспечивает минимальное количество шлака и минимальную зону термического влияния, что критично для многих процессов резки, например, при обработке миниатюрных и тонкостенных деталей.

Непрерывные и квазинепрерывные волоконные лазеры позволяют реализовать режим резки с малым коэффициентом заполнения. Высокая пиковая энергия в импульсе позволяет обрабатывать тонко- и толстолистовые материалы, а также материалы с высокой отражательной способностью. При этом средняя мощность излучения невелика. Резка в импульсном режиме используется и для обработки керамики. Высокомощные квазинепрерывные лазеры импульсной мощностью 20 кВт и средней мощностью 2 кВт используются при выполнении сверления в авиакосмической промышленности, где используются материалы толщиной >25 мм.

Производительность при обработке волоконными лазерами значительно выше, чем СО2-лазерами при одинаковой выходной мощности, на одном материале и толщине. Кроме того, потребление энергии значительно ниже, чем у СО2-лазера. Примерно 9 % преобразование электрической энергии в оптическую у СО2-лазера против >45 % у волоконного лазера (лазеры серии YLS-ECO имеют КПД преобразования электрической энергии в оптическую более 50 %).

Системы, оборудованные волоконными лазерами от 2 кВт до 6 кВт, позволяют резать тонколистовой и толстолистовой металл на одном станке. Из-за высокого поглощения излучения волоконные лазеры могут резать высокоотражающие материалы (бронзу, алюминий и медь) с высокой скоростью.

Уникальные возможности, простота применения и технического обслуживания волоконных лазеров компании IPG — делает их идеальным решением для резки металлов.

|

Лазерно-кислородная резка – гибридный процесс, поскольку помимо энергии лазерного излучения в резке участвует энергия экзотермической реакции окисления. При переходе к большим толщинам такой процесс дает возможность получить существенный прирост скорости обработки. Мощные непрерывные волоконные лазеры IPG серии YLS используются для резки тонких и толстых материалов в различных областях производства. Большая глубина фокусировки, в совокупности с продувкой кислородом, обеспечивают качественную резку даже на больших толщинах. Волоконные лазеры IPG используются в комплексах трехмерной резки, что снижает энергопотребление и время обработки. Такие системы обеспечивают надежный и эффективный метод резки тонких и толстых металлических листов. Головки IPG для резки, интегрированные в комплексы, оснащены системой удаленного управления и возможностью линейного перемещения. Основная область применения – трехмерная резка труб и элементов кузовов в автомобильной промышленности. Современные системы имеют возможность обработки плит, что делает их ещё более гибкими. |

Все непрерывные волоконные лазеры IPG, для обеспечения точной резки, имеют опцию модуляции выходного излучения на частотах до 5 кГц. Компания IPG создала ряд уникальных продуктов с высокой пиковой мощностью – квазинепрерывные волоконные лазеры (серия QCW). Эти лазеры характеризуется высокой пиковой и низкой средней мощностью. Область применения – сверление толстых материалов и материалов с высокими коэффициентами отражения.

Компания IPG создала ряд уникальных продуктов с высокой пиковой мощностью – квазинепрерывные волоконные лазеры (серия QCW). Эти лазеры характеризуется высокой пиковой и низкой средней мощностью. Область применения – сверление толстых материалов и материалов с высокими коэффициентами отражения.

Мощные непрерывные волоконные лазеры IPG широко используются в задачах плоского и объемного раскроя различных толщин и материалов. Большая энергоэффективность в сочетании с непревзойденными характеристиками выходного излучения обеспечивают высокую производительность и качество лазерной резки.

Как работает лазерная резка: разбираемся в технологии

Вопросы, рассмотренные в материале:

- Как работает лазерная резка

- Виды лазерной резки

- Плюсы и минусы лазерной резки металла

- Нюансы использования лазерной резки для некоторых металлов

- Параметры качества лазерной резки

- Как можно улучшить качество лазерной резки

Понимание того, как работает лазерная резка, необходимо для проведения работ этим способом или их оценки. Также необходимо знать предъявляемые требования качества к лазерному раскрою, допустимые отклонения по размерам и шероховатости.

Также необходимо знать предъявляемые требования качества к лазерному раскрою, допустимые отклонения по размерам и шероховатости.

Помимо вышеперечисленного, лазерная резка некоторых металлов имеет свои особенности, так же для проведения этих работ нужны определенные знания по настройке оборудования. Только все это вместе поможет получить качественные изделия.

Как работает лазерная резка

Само название «лазерная резка» раскрывает нам суть процесса, который заключается в резке металла лазерным лучом, испускаемым специальной установкой. Луч лазера имеет ряд свойств, позволяющих его сфокусировать на обрабатываемой поверхности, при этом пучок будет нести энергетический заряд высокой плотности. Под его воздействием практически любой материал активно сгорает, плавится, испаряется и пр. – в общем, разрушается.

Энергия луча с плотностью 108 Ватт на 1 см2, создаваемого станком для лазерной резки, концентрируется на поверхности металла. Для понимания сути процесса и, в частности, того, как получается данный эффект, надо узнать обо всех свойствах лазерного луча.

В отличие от волн света, лазерный луч имеет постоянные длину и частоту волны. Данное свойство называют монохроматичностью, а само излучение монохроматическим. Оно дает возможность, используя простые оптические линзы, легко сфокусировать луч на обрабатываемой поверхности.

Еще одним свойством лазерного луча является очень высокая его направленность, а также маленький угол расходимости. Это свойство помогает оборудованию создать фокусированный лазерный луч высокого уровня.

Следующее важное свойство лазерного луча – его когерентность. Суть его заключается в согласованности большого количества волновых процессов, происходящих в луче, а также в их резонансе по отношению друг к другу. Это позволяет значительно повысить суммарную мощность излучения.

Под влиянием луча поверхность металла очень быстро нагревается и затем плавится, оставляя ровный рез.

Благодаря ряду факторов, одним из которых является теплопроводность, зона плавления металла быстро распространяется вглубь заготовки. Лазерный луч работает, воздействуя на поверхность детали, и доводит температуру в точке резки до кипения, в этот момент металл начинает испаряться.

Лазерный луч работает, воздействуя на поверхность детали, и доводит температуру в точке резки до кипения, в этот момент металл начинает испаряться.

Существует два вида лазерной резки металла:

- Плавление.

- Испарение.

Испарение металла предполагает работу оборудования большой мощности, вследствие чего возникают большие затраты энергоресурсов. Это далеко не всегда экономически целесообразно. Кроме того, этот способ не подходит для обработки толстых заготовок, что отражено в достаточно строгих требованиях к резке. Поэтому его применение ограничивается резкой тонкостенных изделий.

Лазерная резка способом плавления металла используется значительно чаще. В последнее время ее усовершенствовали использованием различных газов, таких как воздух, кислород, азот или инертные газы. Специальные установки вдувают их в зону проведения лазерной резки. Ознакомиться с видеозаписью данного вида работ можно набрав соответствующий запрос в Интернете.

Новшество позволило снизить затраты энергии, увеличить скорость резки и применять оборудование малой мощности для обработки более толстого материала. Однако правильнее было бы изменить название данного способа с лазерного на газолазерный.

Рассмотрим ряд преимуществ, которые позволяют применять кислород как вспомогательный газа для проведения лазерной резки:

- окисление металла активизируется и дает возможность уменьшить его отражающую способность;

- увеличивается тепловая мощность зоны обработки из-за более активного процесса горения металла в кислородной среде;

- кислород, подаваемый под давлением, способствует выдуванию из зоны обработки продуктов сгорания и небольших частиц металла, что упрощает поступление новых волн газа в зону реза.

Виды лазерной резки

Интенсивность излучения, состав газа, используемого для проведения работ и давление при обработке различных металлов должны отличаться. Поэтому были разработаны несколько разновидностей резки.

1. Лазерно-кислородная резка.

Кислород, используемый в данном виде обработки, является режущим газом. В процессе его взаимодействия с горячим металлом возникает экзотермическая реакция окисления. А образующиеся в ходе того же процесса окислы мгновенно выдуваются кислородной струей.

Особенностями проведения работ с помощью данного вида лазерной резки являются скорость работы и диаметр сфокусированного луча, которые влияют на ширину разреза. Одновременно диаметр луча меньше, чем диаметр струи кислорода (как правило от 1 до 2 мм). Рез становится уже при возрастании скорости и снижении толщины заготовки. Разрез имеет минимальную ширину чуть менее 100 мкм. Существует обратная зависимость давления кислородного потока от толщины материала – с уменьшением толщины металла увеличивается давление.

VT-metall предлагает услуги:

Давление в процессе разрезания тонкого листа достигает 3-4 атм, а при увеличении толщины до 25 мм и более она становится около 0,3 мм. Струю формирует зазор между срезом сопла. Его размер зависит от толщины обрабатываемого металла. Колебания размера зазора могут быть от 0,5 мм для листов тонкого металла до 3 мм для металла толщиной 2,5–3 см. Максимальная толщина стального листа, разрезаемого лазером с мощностью 6 кВт, – 3 см. Скорость процесса при данной толщине – минимальная, около 0,5 м в минуту. Если скорость работы продолжает уменьшаться, то еще быстрее падает качество резки.

Струю формирует зазор между срезом сопла. Его размер зависит от толщины обрабатываемого металла. Колебания размера зазора могут быть от 0,5 мм для листов тонкого металла до 3 мм для металла толщиной 2,5–3 см. Максимальная толщина стального листа, разрезаемого лазером с мощностью 6 кВт, – 3 см. Скорость процесса при данной толщине – минимальная, около 0,5 м в минуту. Если скорость работы продолжает уменьшаться, то еще быстрее падает качество резки.

2. Кислородная резка с поддержкой лазерным лучом (LASOX).

Для работы с листами стали большой толщины имеет смысл использовать получившую в последние годы широкое распространение технологию, при которой луч лазера греет поверхность металла до достижения им температуры +1 000 °С, после чего в ход идет струя кислорода, которая со сверхзвуковой скоростью режет металл. Применение данного метода дает возможность существенно увеличить глубину разреза, если ее сравнивать с простой лазерно-кислородной резкой.

Сверхзвуковая кислородная струя формируется большим давлением, достигающим 6–10 атм. Рез имеет ширину, равную диаметру струи кислорода. Она имеет размер ≥ 3 мм. Расстояние от среза сопла до поверхности должно быть примерно 7 мм. Скорость реза при этом уменьшается до 0,2 м в минуту. Скорость работы при использовании представленной технологии значительно снижена по сравнению с лазерно-кислородной резкой. Но толщина обрабатываемого металла достигает 10 см.

Рез имеет ширину, равную диаметру струи кислорода. Она имеет размер ≥ 3 мм. Расстояние от среза сопла до поверхности должно быть примерно 7 мм. Скорость реза при этом уменьшается до 0,2 м в минуту. Скорость работы при использовании представленной технологии значительно снижена по сравнению с лазерно-кислородной резкой. Но толщина обрабатываемого металла достигает 10 см.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

3. Лазерная резка в инертном газе.

Если нельзя допускать окисления краев обрабатываемого металла, то прекрасно работает технология лазерной резки в инертном газе. Она подходит для таких металлов, как титан, нержавейка, сплавы алюминия. Данная технология не предусматривает использования дополнительного источника нагрева, что, к сожалению, уменьшает эффективность раскроя металла.

Скорость проведения работ в среде инертного газа, а им может быть аргон, использующийся при резке титана, или азот, применяемый в иных случаях, достаточно низкая. Давление режущего газа должно быть более 10 атм. От ширины листа обрабатываемого металла зависит диаметр сопла. А он, соответственно, оказывает влияние на количество используемого газа, увеличивая его. Что сказывается на увеличении стоимости резки.

4. Лазерное термораскалывание стекла.

Данная технология хорошо работает для резки хрупких и ломких материалов, таких как стекло. Луч лазера нагревает материал неравномерно, а затем струя инертного газа работает на его охлаждение. В итоге образуется трещина. Направлением ее продвижения можно управлять, перемещая источник тепла вдоль поверхности материала. Результат работ – гладкая ровная грань.

5. Сублимационная резка (испарительная лазерная).

При необходимости минимизации теплового воздействия на подложку применяют технологию сублимационной резки. Основное ее приложение – микротехнологии. Интенсивность излучения лазера для такого вида резки должна быть очень высокой. Давайте рассмотрим, как работает станок лазерной резки. Если кратко, то оборудование действует на излучении пикосекундной и наносекундной длительности импульсов, то есть очень коротких. Волна излучения имеет длину меньше 1 мкм. Для такого излучения применяют эксимерные, твердотельные лазеры, а также те, что работают на парах металлов. Коэффициент полезного действия (КПД) таких процессов минимальный.

Основное ее приложение – микротехнологии. Интенсивность излучения лазера для такого вида резки должна быть очень высокой. Давайте рассмотрим, как работает станок лазерной резки. Если кратко, то оборудование действует на излучении пикосекундной и наносекундной длительности импульсов, то есть очень коротких. Волна излучения имеет длину меньше 1 мкм. Для такого излучения применяют эксимерные, твердотельные лазеры, а также те, что работают на парах металлов. Коэффициент полезного действия (КПД) таких процессов минимальный.

Следовательно, лазерно-кислородная технология является наиболее распространенным и стандартным видом резки материалов. Остальные виды носят специфический характер и решают отдельные задачи.

Плюсы и минусы лазерной резки металла

Использование технологии лазерной резки материалов происходит повсеместно в разных отраслях промышленного производства, таких как авиация, машиностроение, медицина и пр. Причина скрывается в ее преимуществах, таких как:

- высокоточная резка металлов;

- оборудование для лазерной резки работает над созданием криволинейных конструкций всех степеней сложности, а также объемных деталей и фасонных изделий;

- в процессе работы не происходит нагрев поверхности заготовки;

- образуется рез высокого качества;

- не происходит деформации материала в ходе работе;

- нет механического воздействия на заготовку;

- используется бесконтактный метод работы;

- технология справляется с созданием даже хрупких и сложных деталей;

- работа ведется без образования пыли;

- технология прекрасно зарекомендовала при работе с любыми металлами, в том числе имеющих высокий уровень теплопроводности, и их сплавов;

- возможно выполнение работы в автоматическом режиме;

- способ используется для резки не только металлов, но также пластика и дерева, картона, текстиля и кожи, иных материалов;

- продукция выходит качественной и не требующей дополнительной обработки;

- метод практически идеален для работы с легко деформирующимися в процессе механической работы заготовками;

- зона нагревания поверхности изделия минимальна;

- не происходит перегрева изделий во время работы;

- сроки производства очень короткие;

- оборудование чрезвычайно просто управляется.

Помимо достоинств, у технологии есть и недостатки. Ими являются высокая стоимость по сравнению с иными видами, неравномерная скорость изготовления и жесткие ограничения по размерам обрабатываемой заготовки. Лазерной резке можно подвергнуть листы с габаритами не более чем 15х30 м. Еще одним ограничением является толщина материала – заготовка не должна быть толстостенной. Также необходимо обязательно учитывать, что тип лазера сильно влияет на эффективность резки и иные параметры.

Для получения качественного изделия требуется доверить работу профессионалам. А неправильная работа оборудования может привести к пережогу металла.

Нюансы использования лазерной резки для некоторых металлов

- Алюминий.

Высокая теплопроводность алюминия и плохая способность поглощать луч лазера из-за оптических и теплофизических характеристик металла определяют особенности его обработки.

Все это приводит к сложностям в раскрое металла. Аппаратура работает на компьютерном управлении и легко настраивается.

Аппаратура работает на компьютерном управлении и легко настраивается.

При работе с алюминием мощность луча лазера должна быть больше, чем для иных материалов.

Впрочем, на показатели мощности и скорость работ большое влияние оказывают толщина металла, а также процент алюминия, содержащийся в обрабатываемом материале.

Давайте рассмотрим, как работает лазерная резка данного металла. Она происходит на различном по режимам работы и мощности оборудовании твердотельного типа, а также на газовых устройствах.

Последние являются более мощными, могут работать импульсно или в непрерывном режиме.

А твердотельное оборудование, как правило, работает в точечном (импульсном) режиме.

Технологический процесс имеет ряд особенностей. Алюминий лучше режет лазерный луч, чем обычное оборудование для резки металла. Причина в том, что при работе лазером оборудование не касается заготовки, в отличие от иной аппаратуры.

Лазерный луч представляет собой сфокусированный пучок света, с помощью которого происходит резка. Точная фокусировка позволяет провести обработку алюминия с высокой скоростью. К месту работы подводится газ и создается его приток. Струя газа сдувает кусочки расплавленного металла с места реза, не давая им осесть, и делает поверхность ровной и гладкой.

Точная фокусировка позволяет провести обработку алюминия с высокой скоростью. К месту работы подводится газ и создается его приток. Струя газа сдувает кусочки расплавленного металла с места реза, не давая им осесть, и делает поверхность ровной и гладкой.

Качественного результата можно добиться, проводя работу с меньшей скоростью. Поскольку она исключает любые деформации, как большие, так и маленькие.

Для исключения каких-либо шероховатостей на кромках реза, даже незначительных, при работе оборудования используется азот.

На аппаратура установлено программное обеспечение, которое дает возможность проводить сверхточную работу высокого качества. Кроме того, заготовку не надо закреплять перед началом работ, поскольку физический контакт между оборудованием и изделием отсутствует. Деталь лежит на поверхности без движения.

Автоматическое оборудование работает следующим образом: в компьютер вносится чертеж, выставляются требуемые параметры, далее ожидается окончание резки.

- Латунь.

Латунь – это сплав красной меди и цинка. Хрупкость и твердость сплава определяются процентным содержанием цинка в нем – чем больше этого металла, тем выше данные показатели. Однако увеличение количества цинка ведет к непригодности использования латуни в технических целях, поскольку она практически не поддается резке. Установлено, что цинка в латуни может быть не более 42 %.

Латунь имеет высокую температуру плавления, поскольку сплав двухкомпонентный, то есть состоит из цинка и меди. Температура, необходимая для плавки латуни, как правило, имеет диапазон от +880 °С до +950 °С. Помимо этого, латунь обладает значительной теплопроводностью, устойчивостью к излучению лазера и повышенной твердостью.

Настройка промышленного лазерного станка зависит от толщины обрабатываемой латунной заготовки:

- для латуни толщиной менее 5 мм используют импульсный режим;

- если заготовка имеет толщину от 5 до 12 мм, то применяют плазменный режим резки.

Импульсный режим нагревает поверхность с короткими перерывами (импульсами), а не постоянно. Таким образом, уменьшается участок нагрева, что приводит к минимизации ширины реза и более высокому качеству краев. При резке латуни, которая имеет большую отражающую способность, оборудование работает в импульсном режиме, выдавая небольшую мощность лазерного луча при пороговой интенсивности.

Расплавный (плазменный) режим позволяет равномерно воздействовать теплом на зону разреза. Луч лазера раскаляет металл с помощью инертного газа. Плазма, которая образуется в ходе работы, сохраняет температуру по всей толщине заготовки.

Если торец изделия имеет шероховатость или пористость, это можно убрать с нижней стороны изделия. Лист меди очень плохо поглощает излучение. А оборудование для резки работает с малой скоростью. Помимо точного выбора режима работы, необходимо правильно выполнять условия лазерной резки листов металла различной толщины. Они различаются для алюминия, сталей, меди, а также сплавов ее с оловом, то есть бронзы, и с цинком, то есть латуни.

Качественный результат получается при использовании волоконных установок или Nd:YAG лазеров, имеющих длину волны 1,06 мкм. CO2-лазеры для резки латуни не годятся, поскольку ее поверхность их полностью отражает.

Параметры качества лазерной резки

Показателями качества резки металла являются шероховатость, ширина реза, глубина воздействия температуры, неперпендикулярность краев, точность выполнения деталей, грат на кромках. На них оказывают влияние толщина и вид обрабатываемого металла, скорость резки, вспомогательный газ, а также параметры излучения лазера. Для определенной толщины материала подбирают скорость обработки, которая должна приближаться к максимальной, но сохранять наилучшие показатели качества резки.

Качество резки значительно ухудшается с увеличением диаметра сфокусированного излучения, и, как следствие, увеличивается толщина расплава передней поверхности.

Положение фокальной плоскости резака относительно детали значительно влияет на качество обработки. Ее либо заглубляют на 1/3 толщины материала, либо располагают прямо на поверхности. Допустимые отклонения фокальной плоскости от установленного положения должны быть от 0,1 до 0,5 мм. Причем для тонких листов металла выбирают более жесткий показатель. В процессе работы допускается замена кислорода воздухом. Для заготовок толщиной более 3 мм это приводит к сужению ширины реза на 20–40 %. Но на нижнем краю заготовки возрастает количество грата. Это, а также уменьшение скорости работы приводят к углублению зоны термического воздействия.

Ее либо заглубляют на 1/3 толщины материала, либо располагают прямо на поверхности. Допустимые отклонения фокальной плоскости от установленного положения должны быть от 0,1 до 0,5 мм. Причем для тонких листов металла выбирают более жесткий показатель. В процессе работы допускается замена кислорода воздухом. Для заготовок толщиной более 3 мм это приводит к сужению ширины реза на 20–40 %. Но на нижнем краю заготовки возрастает количество грата. Это, а также уменьшение скорости работы приводят к углублению зоны термического воздействия.

Шероховатость поверхности реза имеет свою величину, которая характеризуется частотой повторений, наклоном бороздок, глубиной, и изменяется в зависимости от толщины заготовки. У верхнего края находится зона с минимальной глубиной бороздок. Они появляются на верхнем краю и распространяются вглубь материала из-за периодического разрушения. В зоне, которая располагается ниже, бороздки имеют большую глубину по причине одновременного влияния луча лазера и вспомогательного газа.

Непосредственно у нижнего края реза находится участок, где бороздки имеют максимальное отставание (наклон) в сторону, противоположную резке. Образуются они из-за воздействия вспомогательного газа и жидкого стекающего металла на кромку обрабатываемого материала. На поверхности реза глубина бороздок становится меньше при возрастании скорости резки и плотности мощности. Глубина, на которую заготовка прогревается, и ширина реза зависит от одних и тех же параметров. Это скорость резки и диаметр сфокусированного луча.

На качество резки неметаллических заготовок оказывают влияние все те же параметры, что и на металлические, с одним исключением – они значительно менее подвержены воздействию излучения. Например, над разлагающимися материалами лазерное оборудование работает с меньшей плотностью излучения. При одинаковой толщине со сталями ширина разреза больше в 1,5–2 раза, шероховатость меньше – имеет размер в 30–40 мкм. Кромки срезов стеклотекстолита, дерева, винипласта, кожи или резиностеклопластика (разлагающихся материалов) покрываются обугленным слоем толщиной от 0,5 до 1,0 мм. Если деталь является электроизолятором, то такой слой следует убрать.

Если деталь является электроизолятором, то такой слой следует убрать.

Несмотря на то, что точность резки является комплексным параметром качества, она на 50–80 % определяется точностью работы оборудования, а также погрешностями в технологии обработки. Толщина заготовки, а также ее последующее предназначение определяют требования к точности резки. В большинстве случаев, допуск должен составить 0,1–0,5 мм.

Технологическая точность во многом зависит от следующих параметров качества: ширины разреза, неперпендикулярности краев, шероховатости среза. В ГОСТах 26940–86 и 5614–74 описывается необходимая для термической резки (которая включает и газолазерную) точность оборудования с числовым программным управлением (ЧПУ). Для окружностей с диаметром 50 см и квадратов, имеющих стороны 50 см, показатель максимальных отклонений от номинала должен быть 0,1–0,25 мм с обе стороны. На углах деталей максимальные отклонения размеров контуров увеличиваются вдвое.

Как можно улучшить качество лазерной резки

1. Необходимо очистить линзу или защитное стекло в соответствии со всеми правилами.

Необходимо очистить линзу или защитное стекло в соответствии со всеми правилами.

Каждому типу лазера соответствует своя процедура очистки. Работая с дисковым или волоконным лазером, специалистам следует очищать стекло, которое защищает линзы режущей головки.

Операторам, работающим с углекислотным лазером, необходимо чистить линзы. Профессионалы производственной сферы при очистке лазера отдают предпочтение полировке Topol polish от фирмы TRUMPF. Однако большое количество специалистов даже не знают, как с ней работать. Случается, что линзы серьезно поцарапаны. И вместо регулярной полировки работники покупают новую линзу. Но частая замена – очень дорогое удовольствие.

Как правильно работать с полировкой для линз? Нельзя сильно давить на линзу, поскольку могут появиться царапины. Но, одновременно с этим, полировка должна проходить под нажимом, достаточным для удаления грязи. Самое главное – научить соблюдать баланс.

Работать надо круговыми движениями, нанося полировку в умеренном количестве.

Для правильной полировки линзы специалист должен знать и видеть все ее недостатки. Рекомендуется дополнить оборудование углекислотного лазера дорогостоящим поляризатором, стоимость которого исчисляется сотнями долларов. Несмотря на высокую цену аппарата, его работа с лихвой окупит вложенные средства, причем очень быстро.

Специалисту, работающему с лазером, необходимо разместить линзу на устройстве, освещающем ее ярким светом снизу. Больше всего аппарат своей работой напоминает школьный проектор. При повороте линзы аппарата, он поляризует линзу лазера, размещенную наверху. Таким образом можно увидеть все ее недостатки: царапинки, внутренние трещины и пр.

2. Необходимо проверить фокусировку (центрацию) сопла.

Для проверки специалист должен пробить натянутую ленту. В течение секунды он направляет на нее луч лазера небольшой мощности, после чего осматривает отверстие и место его нахождения.

Работник освещает ленту, пытаясь понять, насколько точно в центре расположено отверстие. Его сдвиг не должен превышать 1 мм. Каким образом можно точно определить, что отверстие находится в центре сопла? Для этого надо воспользоваться 10-кратным увеличительным стеклом, оснащенным подсветкой.

Его сдвиг не должен превышать 1 мм. Каким образом можно точно определить, что отверстие находится в центре сопла? Для этого надо воспользоваться 10-кратным увеличительным стеклом, оснащенным подсветкой.

Точная центрация сопла позволяет увеличить скорость на 20–80 % от начальной при правильности остальных настроек.

3. Необходимо регулярно проверять фокус.

Большая часть современного оборудования позволяет осуществлять автоматический тест фокуса. А на старых моделях станков производители рекомендовали делать тесты различными способами. На некоторых станках используется «световой тест».

Примером может служить старый аппарат Mazak. В процессе тестирования специалист включает луч лазера на малую мощность, затем, поворачивая ручку, ищет абсолютный фокус. Он наблюдает за светом луча, приобретающим синий цвет в процессе вращения ручки по кругу. После чего записывает номер. Возвращает режущую головку на прежнее место и повторяет процедуру три раза. В итоге специалист вычисляет среднее арифметическое полученных чисел, которое загружается в контроллер.

От работника требуется отыскать тончайшую полоску на тестовом образце, после чего удостовериться, что для этой полоски фокус контроллера равен 0. Если тончайшей полоске соответствует цифра 3, специалист перемещает точку фокуса на 3 мм и вновь возвращается к тесту. Операция проводится до тех пор, пока тончайшая полоска не будет соответствовать нулю.

При работе с лазером необходимо изучить такие факторы, как расход газа или применение в углекислотных системах дополнительной защиты оптики. Впрочем, рассмотренные нами принципы – всего лишь отправная точка, с которой можно начать настройку необходимых условий резки. В дальнейшем специалисты поймут, что обстоятельств, влияющих на работу лазера, много: от обрабатываемого материала и до местоположения предприятия.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки./5774cdd11e38e77.s.siteapi.org/img/c02675f1bf8835d657ef60278952458dc761c063.jpg)

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Станок лазерной резки XT Laser серии H ❇ Компания ТЕМИР

Экструдированная авиационная алюминиевая балка

Изготовлена в соответствии с аэрокосмическими стандартами и сформирована методом пресс-экструзии. После старения прочность и механические свойства металла достигают высоких показателей.

Авиационный алюминий имеет много преимуществ: высокую прочность, малый вес, коррозионную стойкость, антиокислительные свойства и значительное увеличение скорости обработки.

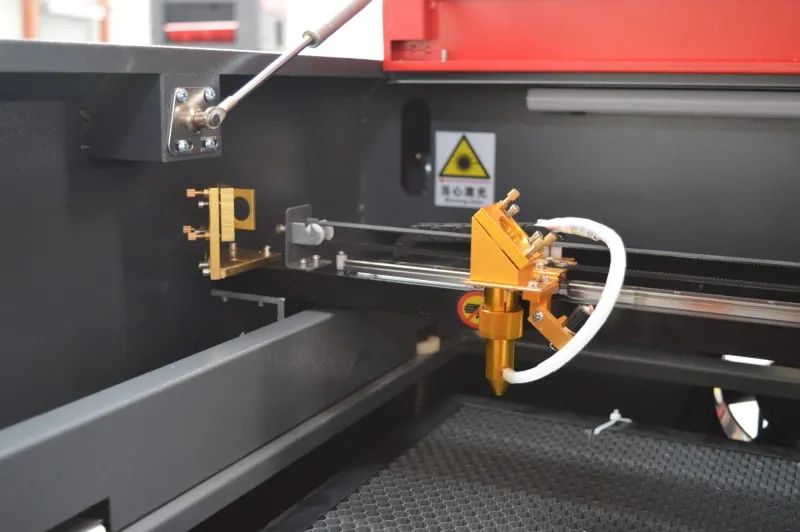

Автофокусная лазерная головка

Лазерная головка сама регулирует точку фокусировки в соответствии с толщиной материала и применяет различные фокусные расстояния, сокращая продолжительность перфорации и улучшая её качество. Кроме того, она следит за окружением и автоматически поднимается, чтобы избежать встречу с препятствием. Таким образом работает активное предотвращение столкновений.

Кроме того, она следит за окружением и автоматически поднимается, чтобы избежать встречу с препятствием. Таким образом работает активное предотвращение столкновений.

Летающее режущее микро-соединение предотвращает деформацию листа и обеспечивает высокую скорость и стабильность при резке.

Интеллектуальная система ЧПУ

Подготовлена для эксплуатации даже неопытными пользователями. Поддерживает несколько графических файлов, включая DXF, PLT, DWG, AI, G-code, IGS (резка труб). Система также совместима с другим программным обеспечением для раскроя.

- Поддержка мультибрендового программного обеспечения для раскроя

- Поддержка нескольких языков

- Вспомогательный сигнал низкого давления газа и ошибки резки

- Предупреждающий индикатор безопасности.

Отличия моделей серии H

- XT-h2530

- XT-h2545

- XT-h3040

- XT-h3060

- XT-h3560

XT-A6060

| # | Название | Параметры модели XT-h2530 |

|---|---|---|

|

1

# |

Рабочая область

Название |

1530×3050 мм

Параметры модели |

|

2

# |

Мощность лазера

Название |

1000 Вт – 4000 Вт

Параметры модели |

|

3

# |

Скорость перемещения

Название |

140 м/мин

Параметры модели |

|

4

# |

Ускорение

Название |

1. 5 g 5 g

Параметры модели |

|

5

# |

Позиционная точность

Название |

± 0.03 мм

Параметры модели |

|

6

# |

Репозиционная точность

Название |

± 0.02 мм

Параметры модели |

XT-h2545

| # | Название | Параметры модели XT-h2545 |

|---|---|---|

|

1

# |

Рабочая область

Название |

1530×4550 мм

Параметры модели |

|

2

# |

Мощность лазера

Название |

1000 Вт – 4000 Вт

Параметры модели |

|

3

# |

Скорость перемещения

Название |

140 м/мин

Параметры модели |

|

4

# |

Ускорение

Название |

1. 5 g 5 g

Параметры модели |

|

5

# |

Позиционная точность

Название |

± 0.03 мм

Параметры модели |

|

6

# |

Репозиционная точность

Название |

± 0.02 мм

Параметры модели |

XT-h3040

| # | Название | Параметры модели XT-h3040 |

|---|---|---|

|

1

# |

Рабочая область

Название |

2030×4050 мм

Параметры модели |

|

2

# |

Мощность лазера

Название |

1000 Вт – 4000 Вт

Параметры модели |

|

3

# |

Скорость перемещения

Название |

140 м/мин

Параметры модели |

|

4

# |

Ускорение

Название |

1. 5 g 5 g

Параметры модели |

|

5

# |

Позиционная точность

Название |

± 0.03 мм

Параметры модели |

|

6

# |

Репозиционная точность

Название |

± 0.02 мм

Параметры модели |

XT-h3560

| # | Название | Параметры модели XT-h3560 |

|---|---|---|

|

1

# |

Рабочая область

Название |

2530×6050 мм

Параметры модели |

|

2

# |

Мощность лазера

Название |

1000 Вт – 4000 Вт

Параметры модели |

|

3

# |

Скорость перемещения

Название |

140 м/мин

Параметры модели |

|

4

# |

Ускорение

Название |

1. 5 g 5 g

Параметры модели |

|

5

# |

Позиционная точность

Название |

± 0.03 мм

Параметры модели |

|

6

# |

Репозиционная точность

Название |

± 0.02 мм

Параметры модели |

XT-h3060

| # | Название | Параметры модели XT-h3060 |

|---|---|---|

|

1

# |

Рабочая область

Название |

2030×6050 мм

Параметры модели |

|

2

# |

Мощность лазера

Название |

1000 Вт – 4000 Вт

Параметры модели |

|

3

# |

Скорость перемещения

Название |

140 м/мин

Параметры модели |

|

4

# |

Ускорение

Название |

1. 5 g 5 g

Параметры модели |

|

5

# |

Позиционная точность

Название |

± 0.03 мм

Параметры модели |

|

6

# |

Репозиционная точность

Название |

± 0.02 мм

Параметры модели |

как избежать неудачи при работе с резаком? / Хабр

Несколько советов для начинающих

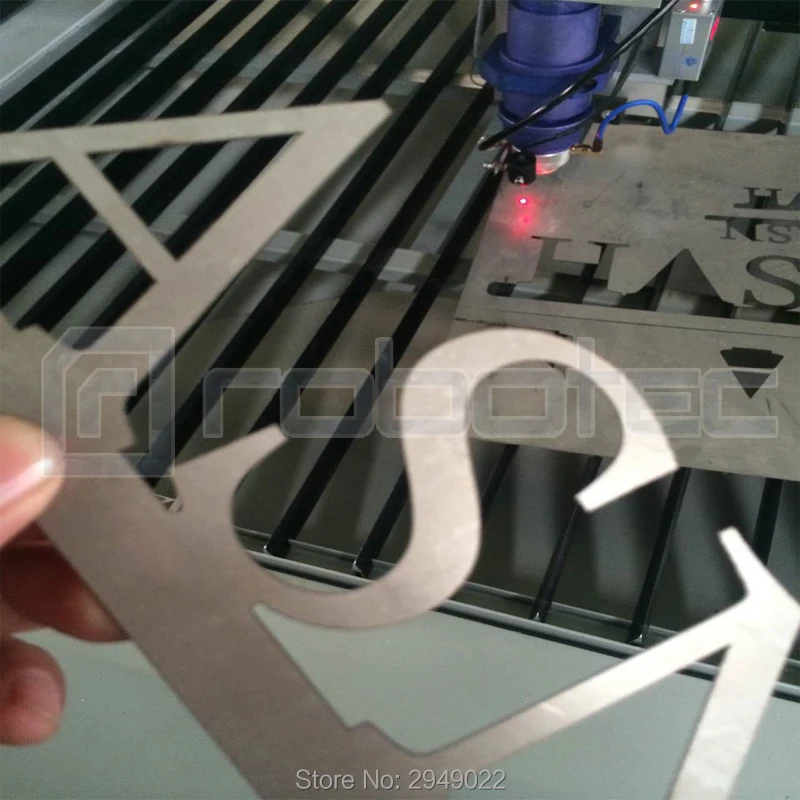

Cтанки лазерной резки c ЧПУ нельзя назвать дешевыми, но средней руки предприниматель уже может себе позволить такую систему. Некоторые модели из Китая стоят около $4000. Лазером можно делать все — вырезать корпуса приборов, отдельные элементы конструкции, наносить изображения на металл, дерево, кожу и пластик.

Лазером можно делать все — вырезать корпуса приборов, отдельные элементы конструкции, наносить изображения на металл, дерево, кожу и пластик.

Но наличие компьютерного управления вовсе не значит, что оператор может отдыхать на кушетке с любимой книжкой в одной руке и бутылкой пива — в другой. Для того, чтобы результат работы удовлетворял всем критериям успеха, оператору нужно приложить немалые усилия. На каких этапах резки сфокусировать внимание? Об этом рассказывает мастер, который довольно продолжительное время работал с системами лазерной резки разного типа.

Подготовка к работе

Даже на этом этапе многое может пойти не так. Ошибку можно допустить, подключая питание. Или вообще что-то можно собрать не так, и все пойдет прахом после подключения электричества. Сейчас многие системы содержат аварийную «защиту от дурака», но бывает всякое.

Вот так иногда приходится доставлять оборудование к месту установки

Проблемы могут быть не технического характера, например — плохо проверили габариты оборудования, и все — в двери оно не пролезает. Что делать? Разбирать станок? Не всегда возможно. Расширять дверной проем? Тоже сложно.

Что делать? Разбирать станок? Не всегда возможно. Расширять дверной проем? Тоже сложно.

Подключение вытяжки и охлаждения (технический проект, бюджет). Для работы лазерного резака нужна не только энергия. Требуется также вытяжка и охлаждение. Вытяжка может быть любой, в зависимости от специфики аппарата. Чем короче трубы вытяжки, тем лучше (по возможности, конечно). Если же охлаждение водяное, требуется подвод дистиллированной/очищенной воды. Об установке вытяжки и охлаждения нужно подумать заранее, а не после того, как лазерный резак уже куплен.

Шум и запах. Работающий лазерный резак, его охлаждение и вытяжка производят много шума. Кроме того, будет и запах, какой хорошей вытяжка бы ни была. Работать система может часами, поэтому и место стоит выбрать соответствующее — такое, где резак мешать не будет. Обо всем этом лучше всего тоже позаботиться заранее. Вытяжка должна действительно выводить воздух с парами обработанного материала из помещения, а не гонять его по кругу.

Несмотря на советы в стиле КО, довольно много новичков о чем-то забывают, чем-то пренебрегают. И потом, уже после установки, может быть мучительно больно из-за нерешенной заранее проблемы.

Начало работы

Отсутствие системы подачи сжатого воздуха в место резки. Если такой системы нет или она отказала, то воспламеняющийся материал, с которым сейчас работает резак, вполне может загореться.

При подаче воздуха в место работы все пары отработанного материала уходят, а температура не успевает подниматься слишком быстро.

Использование проприетарного программного обеспечения. Недорогой лазерный резак из Китая, вероятно, будет работать с собственным закрытым программным обеспечением. Это, в большинстве случаев, проприетарное ПО, написанное производителем оборудования, и с этим программным обеспечением могут возникнуть неожиданные проблемы. Речь идет о CAD-программах, в которых готовятся модели для резака, несовместимых с ПО лазерной системы. Какие-то файлы могут не импортироваться, а какие-то — не экспортироваться. Это сильно замедляет работу, а сама проблема в некоторых случаях может испортить весь рабочий процесс. Если случилось нечто подобное, то можно подумать о смене CAD-программы (какой бы удобной она бы ни была) или замене контроллера.

Какие-то файлы могут не импортироваться, а какие-то — не экспортироваться. Это сильно замедляет работу, а сама проблема в некоторых случаях может испортить весь рабочий процесс. Если случилось нечто подобное, то можно подумать о смене CAD-программы (какой бы удобной она бы ни была) или замене контроллера.

Ошибка в характеристиках рабочего материала. В некоторых случаях характеристики купленного для работы материала (пластик, металл и т.п.) могут значительно отличаться от реальности. И тогда настроенный на один режим работы принтер может испортить весь проект из-за расхождения описанных производителем и реальных параметров материала.

Тестовый образец кожи после нанесения рисунка

Поэтому не стоит пускать в работу (например, начинать гравировку) рабочий образец — лучше проверить на тестовом образце, который не жалко испортить.

Рабочий процесс

Оставляем аппарат без присмотра. Как уже говорилось выше, оператор должен внимательно следить за системой все время. Если этого не сделать, то аппарат в силу каких-то сбоев (самых неожиданных) может полностью выйти из строя:

Если этого не сделать, то аппарат в силу каких-то сбоев (самых неожиданных) может полностью выйти из строя:

Каким бы ни был качественным и безопасным резак, какие бы технологии защиты в нем ни использовались, всегда есть вероятность возгорания отдельных элементов станка или рабочего материала. Это актуально даже для тех материалов, с которыми раньше владелец станка работал без проблем. Сбойнуть может программное обеспечение или электрическая сеть системы. Отказать может сервопривод, также может оборваться ремень. Если случилось что-то подобное, оператор может обесточить станок, и последствий проблема иметь не будет.

Неправильная фокусировка лазера. Для того, чтобы результат был идеальным, линзы должны быть настроены тоже идеально. Если что-то настроено хотя бы немного не так, работа может пойти прахом.

Защита поверхности. Нанесение узора на поверхности лучше производить с использованием защиты. Это может быть специальная пленка, которая не даст поверхности рядом с рабочей областью деформироваться или менять цвет. Многие типы пластика для резака уже продаются с такой защитой. Но здесь есть еще одна проблема.

Многие типы пластика для резака уже продаются с такой защитой. Но здесь есть еще одна проблема.

Невозможность удаления защитной пленки по окончанию работы. Защитить поверхность просто, но нужно еще и снять защиту после работы. Под влиянием лазера пленка иногда может сплавиться с образцом, что приведет к неаккуратному внешнему виду. Такие случаи нужно предусматривать заранее, обдумывая ход работы.

Уникальные свойства материала. Характеристики некоторых типов материалов могут повлиять на процесс резки и отобразиться на конечном результате. К примеру, работа с зеркальной поверхностью — это проблема. Дело в том, что лазер, используемый для гравировки, отражается от зеркальной поверхности, и изображение получается двойным.

Очистка от мусора. Обычно лазерная резка не производит слишком уж много мусора. Но все же такой мусор есть, полностью от него избавиться нельзя. И если его не убрать вовремя, это может повредить поверхность материала — частички мусора могут загореться или сплавиться с изделием.

Выделение вредных веществ. В качестве примера стоит привести ПВХ. При резке поливинилхлорида лазером в воздух выделяется хлор. Как известно, это тяжелый газ, и он будет опускаться в недра машины. Хлор обладает коррозийными свойствами. Газ взаимодействует с большим количеством материалов, включая изоляцию, резиновые прокладки и т.п.

Если все идет хорошо – это не значит, что результат будет оптимальным

Допустим, все прошло хорошо, сбоев не было. Но прежде, чем радоваться хорошо выполненной работе, постарайтесь проверить, все ли действительно близко к идеалу.

Здесь все отлично благодаря проведенному ранее тесту с кожей

Дело в том, что у некоторых материалов во время нагревания лазером проявляются необычные свойства (деформация, изменение цвета и т.п.). Из-за этих свойств материал может менять свой внешний вид самым неожиданным образом. Проблемы могут быть и иного характера:

Деформация пластика. Например, очень тонкий пластик деформируется при воздействии высокой температуры. В этом случае помочь может относительно ровная нагретая до определенной температуры поверхность, где можно выправить пластик.

Например, очень тонкий пластик деформируется при воздействии высокой температуры. В этом случае помочь может относительно ровная нагретая до определенной температуры поверхность, где можно выправить пластик.

Острые края и заусенцы. Некоторые виды пластика могут оставлять и острые углы, и заусенцы. В этом случае для решения проблемы стоит использовать минеральные растворители.

Загрязнение текущего рабочего образца частицами, оставшимися на рабочем столе с предыдущего проекта. Нужно следить, чтобы рабочее пространство станка было чистым.

Скрытые расходы. Да, часто бывает так, что лазерный резак тянет за собой дополнительные расходы, и немалые. Все это пользователь начинает учитывать уже с опытом, в начале у большинства образуются лишние траты. Чрезмерный расход материала, значительное увеличение расхода электроэнергии и т.п. Все это нужно стараться просчитывать еще до покупки системы.

Нежелание что-либо менять

Это самая распространенная проблема. «И так сойдет», — эта поговорка становится призывом к действию для многих из нас. Она может привести к чрезмерным расходам, неудачному результату резки, недовольству клиентов. Если уж вы решили использовать лазерную резку, как профессионал, то и поступать должны, как настоящий мастер. За машиной нужно следить, ухаживать. Нужно выполнять многие правила эксплуатации лазерного резака и стараться эти правила не нарушать. И тогда все будет хорошо.

«И так сойдет», — эта поговорка становится призывом к действию для многих из нас. Она может привести к чрезмерным расходам, неудачному результату резки, недовольству клиентов. Если уж вы решили использовать лазерную резку, как профессионал, то и поступать должны, как настоящий мастер. За машиной нужно следить, ухаживать. Нужно выполнять многие правила эксплуатации лазерного резака и стараться эти правила не нарушать. И тогда все будет хорошо.

Что же, теперь осталось пожелать удачной работы!

Что такое лазерная резка? – Полное руководство по процессу

Лазерная резка — это процесс, в котором используется лазер для резки различных материалов как в промышленных, так и в более художественных целях, таких как травление.

Эта статья является одной из серии часто задаваемых вопросов (FAQ) TWI.

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube .

Как работает лазерная резка?

Лазерная резка использует мощный лазер, который направляется через оптику и компьютерное числовое управление (ЧПУ) для направления луча или материала. Как правило, в процессе используется система управления движением, чтобы следовать ЧПУ или G-коду шаблона, который должен быть вырезан на материале. Сфокусированный лазерный луч горит, плавится, испаряется или сдувается струей газа, оставляя после себя высококачественную обработанную поверхность.

Как правило, в процессе используется система управления движением, чтобы следовать ЧПУ или G-коду шаблона, который должен быть вырезан на материале. Сфокусированный лазерный луч горит, плавится, испаряется или сдувается струей газа, оставляя после себя высококачественную обработанную поверхность.

Лазерный луч создается путем стимуляции лазерных материалов с помощью электрических разрядов или ламп внутри закрытого контейнера. Лазерный материал усиливается за счет внутреннего отражения через частичное зеркало до тех пор, пока его энергии не станет достаточно для выхода в виде потока когерентного монохроматического света. Этот свет фокусируется на рабочей зоне с помощью зеркал или волоконной оптики, которые направляют луч через линзу, которая усиливает его.

В самом узком месте лазерный луч обычно имеет диаметр менее 0,0125 дюйма (0,32 мм), но в зависимости от толщины материала возможна ширина разреза до 0,004 дюйма (0,10 мм).

В тех случаях, когда процесс лазерной резки должен начинаться в любом месте, кроме края материала, используется процесс прокалывания, при котором импульсный лазер высокой мощности делает отверстие в материале, например, требуется 5-15 секунд, чтобы прожечь 0,5 лист из нержавеющей стали толщиной 13 мм.

Типы лазерной резки

Этот процесс можно разделить на три основных метода: CO 2 лазер (для резки, сверления и гравировки) и неодимовый (Nd) и неодимовый иттрий-алюминиевый гранат (Nd:YAG) , которые идентичны по стилю: Nd используется для высокоэнергетического растачивания с малым повторением, а Nd: YAG используется для очень мощного растачивания и гравировки.

Для сварки можно использовать все типы лазеров.

CO 2 В лазерах используется пропускание тока через газовую смесь (возбуждение постоянным током) или, что более популярно в наши дни, использование более новой технологии радиочастотной энергии (возбуждение радиочастотой). Радиочастотный метод имеет внешние электроды и, таким образом, позволяет избежать проблем, связанных с эрозией электродов и отложением материала электрода на стеклянной посуде и оптике, которые могут возникнуть при постоянном токе, в котором используется электрод внутри полости.

Другим фактором, влияющим на работу лазера, является тип газового потока. Общие варианты лазера CO 2 включают быстрый осевой поток, медленный осевой поток, поперечный поток и плиту. В быстром осевом потоке используется смесь двуокиси углерода, гелия и азота, циркулирующая с высокой скоростью с помощью турбины или воздуходувки. Лазеры с поперечным потоком используют простой нагнетатель для циркуляции газовой смеси с более низкой скоростью, в то время как пластинчатые или диффузионные резонаторы используют статическое газовое поле, которое не требует повышения давления или стеклянной посуды.

Общие варианты лазера CO 2 включают быстрый осевой поток, медленный осевой поток, поперечный поток и плиту. В быстром осевом потоке используется смесь двуокиси углерода, гелия и азота, циркулирующая с высокой скоростью с помощью турбины или воздуходувки. Лазеры с поперечным потоком используют простой нагнетатель для циркуляции газовой смеси с более низкой скоростью, в то время как пластинчатые или диффузионные резонаторы используют статическое газовое поле, которое не требует повышения давления или стеклянной посуды.

Различные методы также используются для охлаждения лазерного генератора и внешней оптики в зависимости от размера и конфигурации системы. Отработанное тепло может передаваться непосредственно в воздух, но обычно используется хладагент. Вода является часто используемым хладагентом, часто циркулирующим через систему теплопередачи или охладителя.

Одним из примеров лазерной обработки с водяным охлаждением является лазерная микроструйная система, которая соединяет импульсный лазерный луч со струей воды низкого давления для направления луча таким же образом, как оптическое волокно. Вода также дает преимущество в удалении мусора и охлаждении материала, в то время как другие преимущества по сравнению с «сухой» лазерной резкой включают высокую скорость нарезки, параллельный пропил и всенаправленную резку.

Вода также дает преимущество в удалении мусора и охлаждении материала, в то время как другие преимущества по сравнению с «сухой» лазерной резкой включают высокую скорость нарезки, параллельный пропил и всенаправленную резку.

Волоконные лазеры также набирают популярность в металлообрабатывающей промышленности. В этой технологии используется твердая усиливающая среда, а не жидкость или газ. Лазер усиливается в стеклянном волокне, чтобы получить гораздо меньший размер пятна, чем достигается с помощью методов CO 2 , что делает его идеальным для резки отражающих металлов.

Услуги

TWI предлагает различные услуги, включая лазерную сварку, гибридную лазерно-дуговую сварку, лазерную обработку поверхности, вывод из эксплуатации лазера, лазерное напыление металла и селективное лазерное плавление.

Изобретая газовую лазерную резку в 1967 году, TWI продолжает играть активную роль в разработке процессов резки.

Лазерные технологии в TWI

TWI находится в авангарде развития лазерной обработки материалов и предлагает лазерную сварку, лазерную резку, гибридную лазерно-дуговую сварку и лазерную зачистку.

Лазерная резка

TWI обладает необходимым оборудованием, знаниями и опытом для проведения исследований и разработок в этой области.

Вывод из эксплуатации с использованием лазеров

TWI имеет опыт и постоянные исследования и разработки в области применения лазерных технологий для вывода из эксплуатации.

Лазерная чистка

Компания TWI разработала оборудование и методы для демонстрации использования высокомощного волоконного лазера для дистанционной очистки бетонных поверхностей.

Где используется?

Эта технология может использоваться для различных применений, включая резку и разметку таких металлов, как алюминий, нержавеющая сталь, низкоуглеродистая сталь и титан. Однако этот процесс также можно использовать для промышленной резки пластика, дерева, керамики, воска, тканей и бумаги.

Технологии лазерной резки используются в различных отраслях промышленности, в том числе в аэрокосмической и автомобильной, а также для резки в опасных средах, например, при выводе из эксплуатации атомных электростанций.

Металл

Резка металла является одним из наиболее распространенных применений лазерной резки и используется для таких материалов, как нержавеющая и мягкая сталь, вольфрам, никель, латунь и алюминий. Лазеры идеально подходят для резки металла, поскольку они обеспечивают чистый срез с гладкой поверхностью.

Металл, вырезанный лазером, широко используется для изготовления компонентов и структурных форм, включая кузова автомобилей, корпуса мобильных телефонов, рамы двигателей или балки панелей.

Древесина

Этот процесс резки можно использовать с древесиной, МДФ и березовой фанерой среди наиболее распространенных материалов, так как они могут быть изготовлены в виде больших листов. Чем тверже древесина, тем больше требуется мощность лазера, при этом для твердых пород дерева требуется больше мощности, чем для мягких пород, таких как бальза.

Древесина является предпочтительным материалом, поскольку она обеспечивает прочность без затрат на металлы, однако с другой стороны, древесина может деформироваться или гнуться со временем, особенно если она подвергается высоким нагрузкам или используется во влажной среде. Помимо резки, лазеры также часто используются для гравировки дерева, а программы САПР используются для создания точных, но сложных конструкций.

Помимо резки, лазеры также часто используются для гравировки дерева, а программы САПР используются для создания точных, но сложных конструкций.

Преимущества

Лазерная резка имеет ряд преимуществ по сравнению с другими процессами, например, меньшее загрязнение и более легкая обработка . Точность также может быть улучшена с помощью лазеров, поскольку луч не изнашивается в процессе резки , а материалы также менее подвержены деформации при лазерной резке. Лазеры позволяют резать материалы, которые трудно разрезать другими методами.