Лазер по металлу: Лазерный станок для резки МЕТАЛЛА с ЧПУ — купить по цене от производителя

alexxlab | 27.05.2023 | 0 | Разное

Лазерный станок по металлу IPG, Raycus. Резка стали, алюминия, меди. Лизинг. Помощь в подборе.

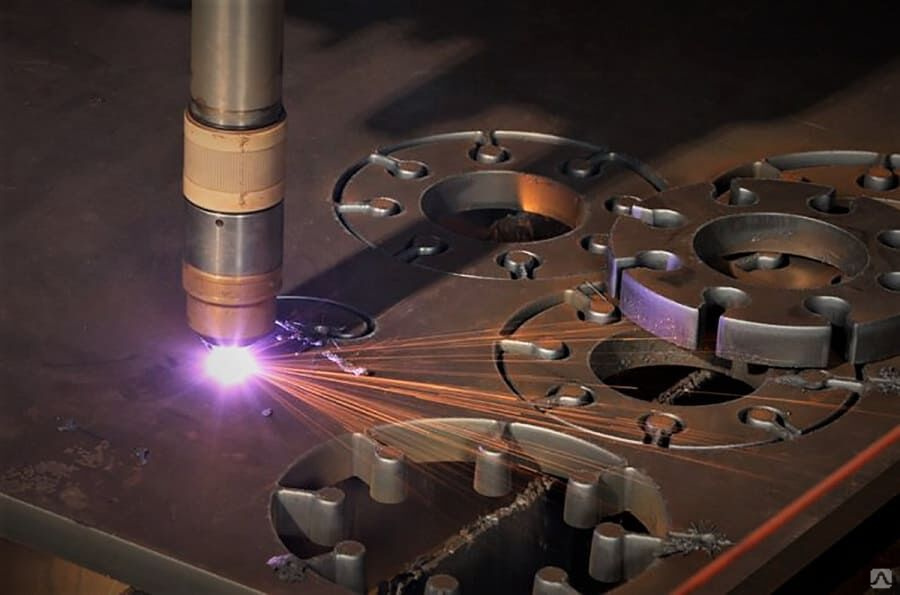

Металлообработка – достаточно сложный технологический процесс, который в большинстве случаев требует применения специального оборудования. Особенно если речь идет о лазерной резке металла. Специализированная техника необходима для изготовления электрошкафов, кабин, корпусов, когда нужно выполнять резку, гибку, сварку и другие операции с металлоконструкциями. Важно при этом иметь возможность быстро перестраиваться под часто меняющиеся требования рынка. Хорошим решением подобной проблемы может быть использование одного из станков для лазерной резки металла, представленных в каталоге компании «ЮСТО».

Особенности технологии

Принцип работы станка для лазерной резки заключается в том, что луч лазера нагревает металл до температуры плавления и затем кипения, в результате чего происходит испарение материала. Добиваться высокого КПД и качественной обработки удается за счет подачи в рабочую зону азота, кислорода или воздуха. Емкостный датчик контролирует высоту и безопасность перемещения головки, установленной на заданном расстоянии от обрабатываемой поверхности. Одним из главных достоинств станка является его высокая эффективность. Обладая мощностью 1000 Вт, он способен выполнять резку стального листа толщиной 1 мм со скоростью 400 мм/с (теоретическая расчетная скорость, так как на такой скорости станки не перемещаются). Станок с такой мощностью может работать со стальными конструкциями толщиной до 10 мм. Для более толстых листов металла потребуется более мощное оборудование. Методом лазерной резки изготавливается большая часть вентиляционного, торгового и другого оборудования, требующего точного раскроя.

Емкостный датчик контролирует высоту и безопасность перемещения головки, установленной на заданном расстоянии от обрабатываемой поверхности. Одним из главных достоинств станка является его высокая эффективность. Обладая мощностью 1000 Вт, он способен выполнять резку стального листа толщиной 1 мм со скоростью 400 мм/с (теоретическая расчетная скорость, так как на такой скорости станки не перемещаются). Станок с такой мощностью может работать со стальными конструкциями толщиной до 10 мм. Для более толстых листов металла потребуется более мощное оборудование. Методом лазерной резки изготавливается большая часть вентиляционного, торгового и другого оборудования, требующего точного раскроя.

Области применения станков по резки металла

- Машиностроение

- Медицинская сфера

- Рекламное производство

- Торговое оборудование

- Космическое строение

- Производство корпусов

- Вентиляционное оборудование

- Металлоконструкции

- Трубная продукция (отводов, тройников, переходников и опор для труб)

- Элементы электрооборудования и бытовой техники

- Ритуальный бизнес

Причины купить оборудование для лазерной резки металла

- Технологичность и долговечность оборудования.

Наработка лазерного источника более 100 000 часов.

Наработка лазерного источника более 100 000 часов. - Низкая себестоимость реза. Потребляемая мощность от розетки и скорость резки самые низкие в отрасли.

- Низкая стоимость владения. Оборудование запускается в кратчайшие сроки и требует минимальных навыков для его эксплуатации. Большой период межсервисного обслуживания.

- Высокая точность обработки. Соответствие заявленным характеристикам. Стабильные точностные значения в длительном периоде.

- Низкое энергопотребление. «КПД от розетки» составляет до 53%. Газовый лазерный станок по металлу имеет «КПД от розетки» до 20%.

- Экономия на аренде. Меньшая площадь, занимаемая под оборудование.

Как выбрать станок

Первично надо определиться с задачами которое вы хотели бы решить с помощью лазерного станка по металлу. Просчитать объемы материала, обрабатываемые в течении месяца и года, чтобы определить необходимую эффективную производительность. Требования к точности и допуски. Все это на начальном этапе даст основу для экономических расчетом и понимания номинальной производительности станка и смежного оборудования.

Требования к точности и допуски. Все это на начальном этапе даст основу для экономических расчетом и понимания номинальной производительности станка и смежного оборудования.

Исходя из производственной потребности подбираются компоненты станка, такие как:

- Станина. Исполнение данного узла и его параметры наиболее важные при производстве станка. Все элементы конструкции устанавливается непосредственно на нее, и заявленная точность будет определяться ее жесткостью и прочностью.

- Лазерный источник. Существует множество производителем предлагающих источники мощностью от 500 до 120 000 ватт. Мощность не единственный показатель, который надо учитывать при выборе. Также есть показатель точности выдаваемой мощности, завяленный ресурс на просадку в длительном периоде эксплуатации, «КПД от розетки», гарантия, сервисное обслуживание и тд. Наиболее распространённые марки лазерных источников: IPG, Raycus, Max, nLight.

- Лазерная головка.

Элемент, доставляющий всю мощь лазера на материал. Его возможности определяют функционал и обрабатываемые материалы, и качество резки. Бывают головки в ручной и автоматической регулировкой фокусного расстояния. По функционалу отличаются в рамках формы заготовки и возможностью подлезть в сложные места. Основными поставляемыми лазерными головками являются: RayTools, SWX, Precitec.

Элемент, доставляющий всю мощь лазера на материал. Его возможности определяют функционал и обрабатываемые материалы, и качество резки. Бывают головки в ручной и автоматической регулировкой фокусного расстояния. По функционалу отличаются в рамках формы заготовки и возможностью подлезть в сложные места. Основными поставляемыми лазерными головками являются: RayTools, SWX, Precitec. - Система управления. Возможности системы помимо основных функций должна обладать функциями для облегчения основных операций, таких как: определение положения и формы заготовки, защита от столкновения, оптимизация чертежей, автораскладки и тд. На рынке доминируют: CypCut и ее бюджетная версия CypOne, а также NcEditor (он же Bodor Pro 2).

- Периферия. Без этого станок работать может, но ее наличие сильно упрощает работу и сокращает временные издержки. К периферии относятся поворотные устройства, чиллеры, смена столов, защитные кабины, краны, выравниватели, крепеж заготовки, выкатные тележки, система вытяжки и тд.

Далее мы подробнее поговорим о том, на какие компоненты стоит обратить внимание в особенности, а также подробно объясним нюансы их эксплуатации:

Виды лазерных источников для волоконного лазера – как выбрать?

Одним из главных элементов любого лазерного станка является лазерный источник. В основном встречаются модели излучателей от трёх производителей: IPG, Raycus и MaxPhotonics. Среди отличий между ними можно упомянуть разную скорость постепенного снижения мощности (деградации) лазерного излучателя при нормальной эксплуатации. У источников от IPG показатель деградации в год составляет 3,5%, а у моделей от Raycus и MaxPhotonics – около 5 – 10%. Поэтому при выборе оборудования под конкретную задачу, о постепенной утере мощности стоит подумать заранее, ведь она может привести к повышению расходов на эксплуатацию. Кроме того, источники от IPG отличаются высокой надёжностью, стабильной работой и превосходят в эксплуатационных параметрах (например, они лучше подходят для работы с цветными металлами, такими как медь или алюминий, благодаря повышенной устойчивости к отражению лазерного излучения обратно источнику) альтернативы от Raycus и MaxPhotonics, которые являются менее дорогими вариантами. Это не значит, что источники от Raycus и MaxPhotonics не будут справляться с поставленными задачами, а говорит о том, что на их выполнение потребуется большая мощность, что выливается в более высокие затраты на эксплуатацию, но для материалов с высокой отражающей способностью всё же лучшим выбором станет источник от IPG.

Это не значит, что источники от Raycus и MaxPhotonics не будут справляться с поставленными задачами, а говорит о том, что на их выполнение потребуется большая мощность, что выливается в более высокие затраты на эксплуатацию, но для материалов с высокой отражающей способностью всё же лучшим выбором станет источник от IPG.

Системы управления для лазерного станка по металлу

На наших лазерных станках с ЧПУ вы можете встретить системы управления CypOne и CypCut. CypOne является менее функциональной и используется для простых нетребовательных задач, где самым важным является сама функция резки, а не итоговая производительность, точность и оптимизация рабочих процессов. Кроме того, CypOne отсутствует коррекция работы двух двигателей по оси Y, из-за чего существует риск возникновения погрешностей при работе. Функциональные возможности системы CypCut существенно увеличивают возможности станка и делают эксплуатацию станка в рамках поточного производства намного более целесообразной, снижая простой станка.

Среди важных функций, присутствующих в системе управления CypCut можно назвать Nesting, который позволяет осуществить весь процесс подготовки на одном обрабатывающем центре за один рабочий цикл. Это работает так: загружается задание для резки и указывается количество необходимых деталей, программа предлагает несколько вариантов оптимальной раскладки, оператор выбирает подходящий вариант и начинает резку. Предусмотрена функция автоматической обрезки вырезанного, что упрощает хранение остатков материала в производстве. Стоит упомянуть и то, что с CypCut материал на рабочем столе можно расположить без выравнивания – программное обеспечение проанализирует под каким углом лежит заготовка и оптимизирует задание для точного реза с учетом положения заготовки. Для получения ещё большего функционала можно воспользоваться и программным обеспечением CypNest, которое использует технологию Nesting намного шире и имеет меньше ограничений (например параметры резки можно установить ещё до отправки на станок, что позволяет ещё больше снизить простой оборудования и снижает человеческий фактор).

Сменный стол для станка по металлу – так ли важен?

Для дополнительного снижения простоя и повышения производительности можно воспользоваться автоматической сменой столов (паллет). В данном случае режущая головка обрабатывает материал сначала на одной, а затем на другой паллете, что позволяет значительно снизить время простоя (на 15 – 20%).

Двигатели для волоконного лазера – принцип подбора

Скорость и мощность излучателя в совокупности составляют параметр производительности станка. У станка есть два режима работы – холостой ход (лазерная головка перемещается от элемента к элементу без выполнения работы) и рабочий ход (перемещение лазерной головки во время её работы). Первый режим ограничен по скорости лишь техническими возможностями станка, а второй ограничен ещё и характеристиками обрабатываемого материала (хватает ли мощности излучателя для качественной резки того или иного материала на определённой скорости). Сумма времени, проведённого станком в одном из этих двух режимов работы, и будет составлять общее время работы станка. Чем меньше времени затрачивается на холостой ход в пользу рабочего, тем выше производительность станка.

Чем меньше времени затрачивается на холостой ход в пользу рабочего, тем выше производительность станка.

Именно поэтому большую роль в повышении общей производительности станка играют двигатели, которые работают по осям X, Y и Z (X и Y – для перемещения лазерной головки по рабочему полю, Z – для регулировки её высоты). Более мощные двигатели отличаются высоким показателем ускорения и более высокой точностью перемещения. В конце концов выбор подходящего двигателя для вашего оборудования будет зависеть от его характеристик, а также ваших нужд и бюджета. По общей производительности сервоприводы значительно превосходят шаговые электромоторы, поэтому они хорошо подходят для производства с большой загруженностью, где очень важны максимальные точность и скорость, когда как если вам хватит и средней производительности, то шаговой двигатель справится со своей задачей.

Стабилизатор напряжения

Резкие скачки напряжения в электрических сетях создают риск к возникновению короткого замыкания или порчи электрических приборов в доме. Для безопасной и долгой работы лазерному станку требуется бесперебойная подача энергии и, так как возможность её обеспечить присутствует далеко не в каждом помещении, в дополнение к нему часто приобретается стабилизатор напряжения, помогающий нормализовать уровень напряжения. Для правильного подбора мощности стабилизатора для станка, необходимо вычислить суммарную мощность этого станка и его комплектующих, и прибавить к ней около 20%. Например, для лазерного излучателя с мощностью 80 Вт потребуется стабилизатор мощностью от 3 до 5 кВт.

Для безопасной и долгой работы лазерному станку требуется бесперебойная подача энергии и, так как возможность её обеспечить присутствует далеко не в каждом помещении, в дополнение к нему часто приобретается стабилизатор напряжения, помогающий нормализовать уровень напряжения. Для правильного подбора мощности стабилизатора для станка, необходимо вычислить суммарную мощность этого станка и его комплектующих, и прибавить к ней около 20%. Например, для лазерного излучателя с мощностью 80 Вт потребуется стабилизатор мощностью от 3 до 5 кВт.

Скорость резки

Скорость резки нужно рассчитывать, учитывая вышеупомянутую деградацию мощности, а также общую производительность излучателя. Поэтому при расчёте на будущее иногда имеет смысл приобрести лазерный излучатель немного большей мощности, чем необходимо, ведь как минимум, это станет гарантией более долгого срока службы, а высокая скорость резки на начальных этапах станет приятным бонусом.

Оптимизация загрузки и выгрузки материалов

При работе с металлическими листами большой толщины, часто возникают проблемы оптимизации загрузки и выгрузки, а также их хранения.

Для решения первой проблемы в основном используют кран-балку (часто встречается в цехах побольше), консольный кран (удобен в цехах, где свободного пространства поменьше), вакуумную траверсу (позволяет удобно выполнять процесс загрузки с помощью вакуумных присосок листового металла, не повреждая его) или грузоподъёмные магниты (неплохой недорогой вариант, который часто используют вместе с вакуумной траверсой).

Проблему хранения листов металла можно решить с помощью автоматизированной системы хранения, которая состоит из совокупности стеллажей и специальных подъёмно-транспортных устройств. При работе с металлическими листами небольшой толщины нужно также соблюдать максимальную осторожность в связи с их остротой, ведь риск получить травму при работе с ним вполне реален.

Далее уделим некоторое внимание ещё нескольким немаловажным аспектам, о которых следует знать перед покупкой волоконного лазерного станка

Вспомогательные газы

Во время работы волоконного лазерного станка в место реза через сопло подаётся газ, участвующий в процессе обработки заготовок лазерным лучом. С этой целью обычно используются следующие газы:

С этой целью обычно используются следующие газы:

- Кислород;

- Воздух;

- Азот.

Поговорим о каждом из них отдельно:

Кислород – связи с тем, что кислород является активным газом, он применяется с меньшим уровнем давления, чем при использовании азота и воздуха, что снижает его расход. При работе с кислородом необходима точная регулировка давления – после пробития металла важно повысить давление, иначе вы рискуете получить брызги раскалённого металла при резке. Для контроля уровня давления вам понадобится особый регулятор. Давление при работе с кислородом не превышает 1 атм, а при использовании азота уровень давления обычно не выше 20 атм. При работе с кислородными баллонами стоит помнить об их взрывоопасности и обращаться с ними с соответствующей осторожностью и соблюдая требования пожарной безопасности.

Воздух – для резки металла может использоваться только воздух, предварительно прошедший процесс сжатия и очистки. Для этого требуется воздушный компрессор и фильтры, предотвращающие загрязнение станка парами масла и влаги. Такое оборудование является довольно дорогим и требует периодического обслуживания – своевременная замена фильтров и масла в данном случае имеет большую важность. Дешёвые компрессоры и фильтры довольно быстро выходят из строя, поэтому рекомендуется внимательнее подходить к их выбору. Винтовой компрессор с объёмом ресивера от 500 литров, давлением от 15 бар и производительностью от 800 л/мин будет отличным надёжным вариантом, если не сильно экономить при выборе.

Такое оборудование является довольно дорогим и требует периодического обслуживания – своевременная замена фильтров и масла в данном случае имеет большую важность. Дешёвые компрессоры и фильтры довольно быстро выходят из строя, поэтому рекомендуется внимательнее подходить к их выбору. Винтовой компрессор с объёмом ресивера от 500 литров, давлением от 15 бар и производительностью от 800 л/мин будет отличным надёжным вариантом, если не сильно экономить при выборе.

Азот – азот отличается довольно высокими расходами при резке, поэтому для производства может потребоваться довольно большое количество баллонов с данным газом, поэтому применение данного газа может увеличить расходы на доставку и хранение. Эту проблему можно решить с помощью бака с жидким азотом, который после будет переходить в газообразное состояние. Из преимуществ применения азота можно выделить более привлекательный внешний вид краёв при резки, чем при использовании кислорода, где края будут более тёмными.

После выбора необходимого нам газа, возникает следующий логичный вопрос: «В каком виде стоит приобретать газ?». Для хранения кислорода и азота используются баллоны (40-70 л), моноблоки баллонов (состоят из нескольких средних баллонов – от 4-х и более) и криоцилиндры (вариант, сочетающий в себе компактность, чистоту и большой объём хранимого газа). При выборе между этими вариантами стоит задуматься о том, как часто будет использоваться ваш станок, ведь на постоянную смену одиночных баллонов при большом объёме производства будет уходить слишком много времени, и в таком случае лучшим вариантом станет приобретение моноблока или криоцилиндра.

Для хранения кислорода и азота используются баллоны (40-70 л), моноблоки баллонов (состоят из нескольких средних баллонов – от 4-х и более) и криоцилиндры (вариант, сочетающий в себе компактность, чистоту и большой объём хранимого газа). При выборе между этими вариантами стоит задуматься о том, как часто будет использоваться ваш станок, ведь на постоянную смену одиночных баллонов при большом объёме производства будет уходить слишком много времени, и в таком случае лучшим вариантом станет приобретение моноблока или криоцилиндра.

Наличие клапана, совмещённого с датчиком давления, также является довольно важным вопросом, связанным с применением вспомогательных газов. Наличие датчика давления у клапана подачи газа позволит избежать больших затрат времени на постоянные ручные замеры и регулировку давления оператором.

Основные металлы для резки на лазерных станках

Лазерные станки для раскроя металла позволяют резать многие материалы, применяемые в промышленности в разных отраслях и производствах от частной мастерской до огромного завода.

- Черные металлы. Различные виды и марки сталей: нержавеющие, углеродистые и твердосплавные.

- Ферросплавов – чугун, титан.

- Цветные – медь, алюминий, цинк.

Ламели для оптоволоконных станков по металлу

Ламели для станков по металлу представляют собой металлические листы (обычно из алюминия) с верхушкой треугольной формы (чтобы свести физический контакт с обрабатываемым материалом к минимуму), которые используются в качестве рабочей поверхности для станков по металлу. Ламели при этом могут быть анодированными – такие ламели покрыты дополнительным защитным слоем, который повышает стойкость материала, а также убирает риск отражения от них лазерного луча. Ламелевые столы отличаются небольшим весом (по сравнению с другими типами), простотой эксплуатации и чистки. Из-за сниженного риска отстрелов и слабого соприкосновения заготовки со столом, качество готовых изделий будет несколько выше при использовании данного типа столов, что позволяет снизить количество времени, затрачиваемого на их последующую обработку. В процессе работы станка ламели постепенно изнашиваются, из-за чего их необходимо периодически менять (примерно раз в полгода-год). В связи с простотой их формы, сами ламели нередко производят на том же лазерном станке по металлу без особых затруднений.

В процессе работы станка ламели постепенно изнашиваются, из-за чего их необходимо периодически менять (примерно раз в полгода-год). В связи с простотой их формы, сами ламели нередко производят на том же лазерном станке по металлу без особых затруднений.

Лазерный станок StepDir 130250 по металлу

Главная » Лазерные станки » Лазерные станки для резки металла » Лазерный станок StepDir 130250 по металлу

Описание Характеристики Отзывы (0) Применение

Лазерный станок для раскроя металла (и других, обычных материалов для данного типа лазера) на базе СО2 лазера.

Выгодно отличатся от конкурентов ценой, поскольку станок работает на базе обычного CO2 излучателя фирмы RECI W6, который вкупе с уникальной системой подготовки точки реза позволяет прорезать до 3 мм стального листа с высочайшим качеством и большой скоростью. Так же возможна резка и обычных для лазеров СО 2 материалов, для чего отключается автофокус и устанавливается сопло с линзой большего фокусного расстояния.

Данный станок построен на базе передовых компонентов:

- Для координатного стола используется ШВП;

- Приводы по всем осям сервомоторы Panasonic;

- Автофокус – необходим для отслеживания в реальном времени неровности листа – это требуется для поддержания идеального фокусного расстояния для короткофокусной линзы;

- Охлаждение зеркал и линз – для увеличения их ресурса при использовании высокомощных излучателей.

Бгадаря ШВП и сервоприводам достигается высочайшее качество края изделия – при резке акрила край получается без зазубрин (ступенек).

Стандартная комплектация:

- Вытяжной вентилятор;

- Светодиодная подсветка стола;

- Фреоновый чиллер CW5000;

- Кабели и трубки для подключения вспомогательного оборудования;

- Инструмент для замены зеркал и линз;

- Мерка для настройки фокуса;

-

Диск с программным обеспечением.

| Координатный стол | |

| Рабочее поле (X x Y), мм | 1300 x 2500 |

| Привод осей | сервоприводы Panasonic по всем осям |

| Максимальная скорость, мм/сек | 300 |

| Лазерный излучатель | |

| Тип лазерного излучателя | отпаянный СО2, производства RECI Z6 |

| Мощность лазера СО2, Вт | 160 (возможно увеличить до 180 Z8) |

| Срок службы излучателя (при номинальной мощности), часов | 6000 |

| Регулировка мощности лазера | программная и аппаратная, возможна корректировка непосредственно с пульта станка |

| Охлаждение лазера | водяное (дистиллированная вода), замкнутый контур |

| Система управления | |

| Интерфейс | USB, LAN |

| Габариты | |

| Масса брутто, кг | 1000 |

| Размер упаковки | 3600x1800x1260 |

Ваше Имя:

Ваш отзыв: Внимание: HTML не поддерживается! Используйте обычный текст.

Оценка: Плохо Хорошо

Продолжить

Метки: лазерный станок, лазерная резка металла, лазер по металлу, станок лазерной резки, лазерный гравер, лазерный станок для раскроя ткани,

11 Лучшие лазерные граверы для металла

Лазерная гравировка — это процесс создания узоров и рисунков на деталях путем испарения материала. Преимущество лазерной гравировки заключается в том, что процесс оставляет следы на детали, которые имеют точную форму и устойчивы к износу. Лазерная гравировка может использоваться для различных целей, включая: персонализированные подарки, безделушки, брендинг продуктов и штрих-коды. В этой статье будут описаны 11 лучших лазерных граверов по металлу.

1. Лазерный гравер xTool D1

Лазерный гравер xTool D1 стоимостью 699 долларов представляет собой диодную лазерную систему начального уровня с рабочей зоной 400×400 мм. Лазер имеет размер пятна 0,08×0,06 мм, что позволяет создавать гравировки с высоким разрешением. Два шаговых двигателя обеспечивают точное перемещение и управление скоростью (более 8890 мм/мин) по осям XYZ. Встроенный вентилятор помогает охлаждать заготовку во время лазерной гравировки. Станок прост в настройке, что упрощает начало работы с лазерной гравировкой. xTool D1 совместим с двумя популярными программами управления лазером: LaserGRBL и LightBurn.

Лазер имеет размер пятна 0,08×0,06 мм, что позволяет создавать гравировки с высоким разрешением. Два шаговых двигателя обеспечивают точное перемещение и управление скоростью (более 8890 мм/мин) по осям XYZ. Встроенный вентилятор помогает охлаждать заготовку во время лазерной гравировки. Станок прост в настройке, что упрощает начало работы с лазерной гравировкой. xTool D1 совместим с двумя популярными программами управления лазером: LaserGRBL и LightBurn.

2. Trotec SpeedMarker 1300

Trotec SpeedMarker 1300 — это волоконный лазер с рабочей зоной 990,6×457,2 мм. Его движение XYZ контролируется портальной системой. Он предлагается в вариантах 20-50 Вт. Кроме того, благодаря встроенному приспособлению можно выполнять ротационную гравировку. Кроме того, SpeedMarker 1300 может быть оснащен волоконным лазером MOPA мощностью 20–100 Вт. Эта опция MOPA может легко гравировать любой металл благодаря короткой длине волны и высокой номинальной мощности. Головка волоконного лазера MOPA способна создавать цветные лазерные гравировки на таких материалах, как алюминий или нержавеющая сталь. Trotec SpeedMarker 1300 — лучший лазерный гравер по металлу для промышленного применения, поэтому неудивительно, что он также является одним из самых дорогих — более 50 000 долларов.

Trotec SpeedMarker 1300 — лучший лазерный гравер по металлу для промышленного применения, поэтому неудивительно, что он также является одним из самых дорогих — более 50 000 долларов.

3. Atomstack X7 Pro

Atomstack X7 Pro — это недорогой диодный лазерный гравер мощностью 10 Вт с возможностью работы с металлом, который стоит 479 долларов США. Его рабочая зона составляет 410х400 мм. X7 Pro имеет размер пятна 0,06×0,06 мм и точность гравировки около +0,01 мм. Вентилятор помогает сдувать мусор с гравированной поверхности во время резки. Движение лазерной системы по осям XY управляется шаговым двигателем и системой синхронного ременного привода, а ось Z управляется вручную с помощью ручки. Можно приобрести вращающуюся насадку для гравировки на закругленных поверхностях. Atomstack X7 Pro совместим с программным обеспечением LightBurn и LaserGRBL.

4. LaserPecker 2

При цене 1200 долларов гравер LaserPecker 2 дороже, чем другие граверы начального уровня, но это компенсируется надежным набором доступных функций. Базовая система представляет собой небольшой портативный диодный лазерный гравер мощностью 5 Вт, который легко собрать. Его простой, интуитивно понятный интерфейс plug-and-play также позволяет легко настроить и начать гравировку. LaserPecker 2 может гравировать со скоростью до 3600 мм/мин и имеет встроенную поворотную насадку для цилиндрической лазерной гравировки. Другие функции включают вентилятор, который охлаждает деталь и сдувает мусор, а также блок питания на 20 000 Ач, который может питать гравер до 200 минут без подключения к электросети.

Базовая система представляет собой небольшой портативный диодный лазерный гравер мощностью 5 Вт, который легко собрать. Его простой, интуитивно понятный интерфейс plug-and-play также позволяет легко настроить и начать гравировку. LaserPecker 2 может гравировать со скоростью до 3600 мм/мин и имеет встроенную поворотную насадку для цилиндрической лазерной гравировки. Другие функции включают вентилятор, который охлаждает деталь и сдувает мусор, а также блок питания на 20 000 Ач, который может питать гравер до 200 минут без подключения к электросети.

5. Atomstack A5 Pro

Atomstack A5 Pro стоит 470 долларов и имеет рабочую область 410×400 мм. Это диодная лазерная система мощностью 5 Вт с размером пятна 0,08×0,06 мм и точностью гравировки +0,01 мм. Ходовой винт облегчает движение лазерной головки по оси X, а приводной ремень и направляющая направляют движение по оси Y. Это позволяет лазерному модулю двигаться со скоростью до 430 дюймов/мин. Atomstack A5 Pro совместим с программным обеспечением LightBurn и LaserGRBL.

6. Atomstack S20 Pro

Atomstack S20 Pro — это диодный лазер мощностью 20 Вт с рабочей зоной 400×400 мм. Этот гравер стоимостью 900 долларов имеет лазерный луч с размером пятна 0,08×0,1 мм. Эта система может гравировать с точностью +0,01 мм и может перемещаться со скоростью до 11 938 мм/мин. Шаговые двигатели и ходовой винт управляют движением по осям XY, а движение по оси Z задается вручную. Станок может работать в автономном режиме, что устраняет необходимость подключения к сети для гравировки. Atomstack S20 Pro совместим с программным обеспечением LightBurn и LaserGRBL.

7. Ortur Laser Master 3

Ortur Laser Master 3 — это диодный лазер мощностью 10 Вт, который стоит 700 долларов США. Он имеет рабочую зону 15,75×15,75 дюймов и размер узкой точки 0,05×0,01 мм с точностью +0,0008 мм. Такой размер точки обеспечивает высокое качество гравировки. Ременные приводы с шаговым двигателем управляют XY движение лазера, в то время как движение Z устанавливается вручную. Laser Master 3 совместим с программным обеспечением LaserGRBL, LightBurn и Laser Explorer

Laser Master 3 совместим с программным обеспечением LaserGRBL, LightBurn и Laser Explorer

8. Лазерный гравер Ortur, Laser Master 2 S2 SF

Эта машина стоит 450 долларов и является самой дешевой в этом списке. Движение XY системы диодного лазера мощностью 1,6 Вт управляется шаговыми двигателями и ременным приводом. Он может двигаться со скоростью до 15000 мм/мин. Ось Z устанавливается вручную. Станок имеет рабочую зону 400х400 мм и размер пятна 0,05х0,1 мм. При весе 7,8 фунта эта машина также является одной из самых легких в этом списке.

9. OMTech FM1212-50S

OMTech FM1212-50S — волоконный лазер мощностью 50 Вт, стоимость которого составляет 5300 долларов США. Он может выполнять гравировку с исключительной точностью при допуске +0,0001 мм и невероятной скорости до 69 об/мин.85 мм/сек. Вместо серии двигателей, которые управляют перемещением лазера по осям XY, гальво-лазерная головка использует серию зеркал для позиционирования лазерного пятна. Перемещение по оси Z управляется вручную. OMTech FM1212-50S имеет площадь гравировки 7,9×7,9 дюйма, что делает его идеальным для небольших заготовок. Гравер поставляется со специальным программным обеспечением под названием EZCAD2.0, которое по сути работает как LightBurn и LaserGRBL.

OMTech FM1212-50S имеет площадь гравировки 7,9×7,9 дюйма, что делает его идеальным для небольших заготовок. Гравер поставляется со специальным программным обеспечением под названием EZCAD2.0, которое по сути работает как LightBurn и LaserGRBL.

10. 80 Вт RECI W8 и 80 Вт RECI W2 Гибридный лазерный резак / лазерный гравер по металлу

RECI W8 стоит 17 200 долларов и оснащен CO2-лазером мощностью 180 Вт для резки и CO2-лазером мощностью 80 Вт для гравировки. Его можно использовать как для неметаллических, так и для металлических материалов. Имеет большую рабочую зону 1300х900 мм на подъемном верстаке с электроприводом. Лазер автофокусируется, поэтому нет необходимости вручную настраивать ось Z. Движение осей XY контролируется серводвигателем и направляющей. Лазерная система может гравировать со скоростью до 60 000 мм/мин. Гибридный лазерный станок Reci W8/W2 совместим с распространенными программами САПР, такими как AutoCAD или CorelDRAW.

11. Epilog Fusion Pro 24

Epilog Fusion Pro 24 — это гибридная лазерная система, стоимость которой превышает 10 000 долларов США. Он оснащен CO2-лазером мощностью 60 Вт, который лучше всего подходит для неметаллов, и волоконным лазером мощностью 30 Вт для металлов. Система имеет большую рабочую зону 609,6×609,6 мм и максимальную глубину по оси Z 228,6 мм. Epilog Fusion Pro 24 может производить гравюры с высоким разрешением с максимальным разрешением 1200 точек на дюйм (точек на дюйм). Движение станка по осям XY контролируется ременным приводом, который приводится в действие серводвигателями, а ось Z задается вручную. Высококачественные серводвигатели позволяют лазерной головке двигаться со скоростью 419 об/мин.1 мм/мин. Fusion Pro 24 использует встроенное программное обеспечение для лазеров, разработанное Epilog.

Он оснащен CO2-лазером мощностью 60 Вт, который лучше всего подходит для неметаллов, и волоконным лазером мощностью 30 Вт для металлов. Система имеет большую рабочую зону 609,6×609,6 мм и максимальную глубину по оси Z 228,6 мм. Epilog Fusion Pro 24 может производить гравюры с высоким разрешением с максимальным разрешением 1200 точек на дюйм (точек на дюйм). Движение станка по осям XY контролируется ременным приводом, который приводится в действие серводвигателями, а ось Z задается вручную. Высококачественные серводвигатели позволяют лазерной головке двигаться со скоростью 419 об/мин.1 мм/мин. Fusion Pro 24 использует встроенное программное обеспечение для лазеров, разработанное Epilog.

Как выбрать лучший лазерный гравер для металла?

Приведенный ниже список шагов описывает, как выбрать лучший лазерный гравировальный станок для металла:

- Подумайте, какие металлы будут гравироваться с помощью станка. Свойства рабочего материала будут влиять на требуемую мощность лазера и скорость лазера.

- Подумайте о размере обрабатываемого материала и площади гравируемой поверхности. Для более крупных заготовок может потребоваться большая рабочая зона или может потребоваться несколько последовательных настроек при использовании станка меньшего размера.

- Учитывайте количество изделий в производственном цикле. Волоконные лазеры наиболее эффективны для лазерной гравировки металла и лучше всего подходят для больших объемов работ, но являются самым дорогим типом лазера.

Какие факторы следует учитывать при выборе лучшего лазерного гравера?

В приведенном ниже списке описаны некоторые факторы, которые следует учитывать при выборе лучшего станка для лазерной гравировки металла:

- Свойства материала, такие как температура испарения, отражательная способность и плотность

- Размер заготовки и размер области гравировки

- Объем производства

- Бюджет капиталовложений

Для получения дополнительной информации см. наше руководство по лазерной гравировке.

наше руководство по лазерной гравировке.

Что такое самая дешевая лазерная гравировка для металла?

Самый дешевый станок для лазерной гравировки по металлу – Ortur Laser Engraver, Laser Master 2 S2 SF. Он стоит 300 долларов из-за своей лазерной оптики, которая дает относительно больший размер пятна. Двигатели, приводящие его в движение, немного медленнее и не такие точные, как другие. Тем не менее, он все еще может производить высококачественную гравировку по металлу.

Какая лазерная гравировка металла самая дорогая?

Самым дорогим станком для лазерной гравировки по металлу является Trotec SpeedMarker 1300. Этот станок стоит дорого из-за: оптоволокна, создающего мощный лазерный луч; его большая рабочая зона и занимаемая площадь; встроенная поворотная насадка для гравировки круглых деталей; и системы, облегчающие движение лазерной головки. Эта машина лучше всего подходит для крупных производственных операций.

Каков срок службы лазерного гравера по металлу?

Срок службы лазерного гравировального станка обычно составляет от трех до десяти лет в зависимости от: марки и модели лазера, частоты использования, материалов, на которых он используется для гравировки, и качества обслуживания на протяжении всего срока службы.

Как выполнить лазерную гравировку металла

В приведенном ниже списке описаны этапы лазерной гравировки металла:

- Выберите металл, который будет использоваться для проекта гравировки, исходя из требований продукта. Тип выбранного металла будет влиять на мощность лазера и возможную скорость гравировки.

- Преобразование файла проекта в формат (обычно .dxf или аналогичный векторный формат), который может быть прочитан программным обеспечением лазерной системы.

- Установите параметры мощности, скорости и числа импульсов на дюйм (PPI), необходимые для гравировки выбранного материала. Настройте фокус лазера на поверхность заготовки.

- Некоторые металлы с высокой отражающей способностью, такие как медь и титан, требуют нанесения спрея или пасты для маркировки металла перед гравировкой.

- Закрепите заготовку, чтобы она не двигалась во время гравировки.

- Обеспечить надлежащую вентиляцию для удаления паров и использование средств индивидуальной защиты (СИЗ).

- Запустите процесс лазерной гравировки. Может потребоваться постобработка для удаления мусора и очистки готовой детали.

Какая мощность требуется для запуска лазерного гравера для гравировки металлов?

Как правило, лазеры высокой мощности (> 25 Вт) наиболее эффективны для лазерной гравировки металла. Лазеры с номинальной мощностью всего 1 Вт могут гравировать металлы, но для достижения желаемых результатов может потребоваться несколько проходов.

Какой тип лазера лучше всего подходит для гравировки металла?

Волоконные лазеры лучше всего подходят для гравировки металлов, поскольку они излучают короткие волны в синем, фиолетовом и ультрафиолетовом спектрах. Эти длины волн легко поглощаются металлами и упрощают лазерную резку и гравировку с помощью волоконных лазеров. Для получения дополнительной информации см. наше руководство по типам лазеров.

Какой металл лучше всего подходит для лазерной гравировки?

Алюминий лучше всего подходит для лазерной гравировки, поскольку алюминий имеет относительно низкую температуру испарения (4221°F/2327,2°C по сравнению с другими металлами). Чистый алюминий, анодированный алюминий и алюминий с порошковым покрытием легко поглощают длины волн основных типов лазеров, включая волоконные, CO2 и диодные.

Чистый алюминий, анодированный алюминий и алюминий с порошковым покрытием легко поглощают длины волн основных типов лазеров, включая волоконные, CO2 и диодные.

Какой металл нельзя гравировать лазером?

Лазерная гравировка металла не должна использоваться на оксиде бериллия. Лазерная резка оксида бериллия приводит к образованию пыли и загрязнений, которые повреждают оптику лазерной системы и представляют опасность для здоровья пользователя лазерной системы.

Лазерная гравировка металла не должна использоваться на нержавеющей стали. Он удаляет внешний защитный слой материала и подвергает голую сталь воздействию кислорода окружающей среды. Это позволяет ржавчине образовываться и распространяться под поверхностью детали, что со временем делает нержавеющую сталь слабее.

Каковы преимущества станка для лазерной гравировки металла?

Преимущества станка для лазерной гравировки по металлу перечислены ниже:

- Это эффективный и экологически безопасный способ создания сложных логотипов, изображений и узоров на деталях.

- Может использоваться с широким спектром материалов.

- Очень точный по сравнению с другими методами маркировки.

Каковы недостатки станка для лазерной гравировки металла?

Недостатки станка для лазерной гравировки по металлу перечислены ниже:

- Для лазерной гравировки металлов операторы должны быть обучены тому, как пользоваться станком. Они должны быть осведомлены о влиянии различных параметров лазера на результирующую гравировку.

- Первоначальные затраты, затраты на техническое обслуживание и стоимость эксплуатации лазерной гравировки могут стать препятствием для некоторых пользователей и компаний.

Является ли лазерная гравировка такой же, как лазерная гравировка?

Нет, лазерная гравировка отличается от лазерной гравировки. Лазерная гравировка включает в себя нанесение меток на деталь путем испарения материала, в то время как лазерная гравировка создает метки на поверхности детали путем плавления материала.

Резюме

В этой статье представлены лучшие лазерные граверы по металлу, объяснено, что они из себя представляют, и рассмотрены различные особенности каждого из них. Чтобы узнать больше о лазерных граверах для металла, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая резку листов и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Команда Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

Гравировка металла: обзор лазерной гравировки на металле

- 18 августа 2022 г.

Гравировка металла представляет собой процесс, связанный с удалением материала с твердой металлической поверхности. Производители испаряют такие подложки, как сталь, титан, алюминий и многие другие металлы, с помощью высокоинтенсивных лазерных лучей гравировальных станков. Помимо лазерной гравировки существуют и другие методы гравировки металла со своими перспективами и ограничениями.

В этой статье рассказывается о гравировке и обо всем, что с ней связано. Мы обсудим гравировку металла, как гравировать металл, преимущества и советы, которые следует учитывать при лазерной гравировке металлов. Давайте погрузимся в это!

Что такое гравировка металла?

Гравировка металла — это процесс нанесения текстов, логотипов, цифр, изображений, 2D-кодов и прочего на металл. Этот метод обработки логотипа/символа включает в себя создание линий, букв или рисунков на металлических поверхностях с помощью надрезов.

Различные отрасли промышленности, такие как автомобильная, медицинская, ювелирная, энергетическая и авиационная, используют в своей работе металлические детали с лазерной гравировкой. С помощью этой техники менеджеры проектов и владельцы бизнеса могут брендировать свои продукты. Тексты, серийные номера, логотипы, коды и другие элементы могут быть выгравированы на различных металлических материалах с использованием различных методов гравировки.

Как работает гравировка металла?

Процессы лазерной гравировки металла обычно основаны на принципе сублимации. Сублимация переводит материал или вещество из твердого состояния в газообразное. В отличие от испарения, сублимация переходит непосредственно из твердого состояния в газообразное, минуя жидкую форму.

Для перехода из твердого состояния в жидкое необходима относительно высокая температура. Лазерный луч передает высокую энергию поверхности, к которой он прикасается, тем самым превращая твердые вещества непосредственно в газ или пар. Относительно более высокая температура лазерных лучей превращает поверхность материала в пар.

Какой металл можно гравировать?

Различные процессы гравировки лучше работают на разных видах металла. Однако важно отметить, что каждый металл обладает уникальными свойствами, которые делают его пригодным для определенных применений. В то время как алюминий является популярным металлом, на который обычно наносят гравировку, производители также выполняют гравировку на многих других металлах. Ниже приведены наиболее часто гравируемые металлы:

Ниже приведены наиболее часто гравируемые металлы:

1. Алюминий

Анодированный алюминий или алюминий с покрытием — хороший материал для изготовления кубков и значков. Алюминий механической обработки подходит для создания панелей управления, промышленных приложений, а также внутренних и наружных вывесок. Постоянная и высококонтрастная гравировка может быть выполнена на всех типах алюминия, начиная от алюминия-сырца и заканчивая алюминием и алюминием с покрытием.

Этот металл прекрасно работает с различными технологиями гравировки, включая лазерную гравировку и ротационные гравировальные станки. Следовательно, возможно получение глубоких эстетичных гравюр на алюминии. Кроме того, алюминиевые детали с лазерной гравировкой устойчивы к высоким температурам и другим видам обработки поверхности, таким как дробеструйная обработка.

2. Латунь

«Латунь для гравировки» – мягкий и легкодоступный металл для гравировки. Коммерческая латунь необычно толстая и ее трудно гравировать. Для глубокой гравировки лучше всего использовать латунь толщиной от 0,040 до 0,060 дюйма. Этот тип металла лучше всего заполняется краской, чтобы получить качественный контраст между фоном и выгравированным элементом.

Для глубокой гравировки лучше всего использовать латунь толщиной от 0,040 до 0,060 дюйма. Этот тип металла лучше всего заполняется краской, чтобы получить качественный контраст между фоном и выгравированным элементом.

3. Нержавеющая сталь

Нержавеющая сталь имеет много преимуществ, несмотря на то, что ее намного сложнее гравировать. Он влагостойкий, устойчивый к коррозии и очень прочный. Цанговый шпиндель является основным инструментом, необходимым для резки нержавеющей стали. Сбор шпинделей с разъемной цангой обеспечивает более глубокие пропилы благодаря своей дополнительной жесткости и дает гораздо меньше сколов.

Лазерная гравировка иногда не подходит для резки нержавеющей стали, поскольку ее лазер может удалить жизненно важный защитный слой. Поэтому производители используют лазерный отжиг как идеальную замену.

4. Серебро, золото и олово

Это мягкие металлы, которые довольно легко резать. Они являются идеальным материалом для изготовления подарочных изделий в большинстве случаев гравировки, таких как персонализация ювелирных изделий. Алмазная гравировка обеспечивает наилучшие результаты при работе с этими материалами. Вы можете делать глубокие надрезы на этих материалах теми же инструментами, которые используются для резки латуни. В большинстве случаев вам не нужны смазочно-охлаждающие жидкости для резки серебра, золота или олова.

Алмазная гравировка обеспечивает наилучшие результаты при работе с этими материалами. Вы можете делать глубокие надрезы на этих материалах теми же инструментами, которые используются для резки латуни. В большинстве случаев вам не нужны смазочно-охлаждающие жидкости для резки серебра, золота или олова.

Типы методов гравировки металла

Ниже приведены наиболее распространенные методы, используемые для большинства услуг гравировки:

1. Лазерная гравировка

Лазерная гравировка — один из самых быстрых и надежных способов нанесения маркировки на детали. Процесс основан на способности лазерных лучей испарять определенные области компонента по заданным шаблонам. Наиболее подходящий термин для использования здесь — сублимация — процесс, при котором металлы (в твердом состоянии) превращаются в газы, не переходя в жидкое состояние.

Лазерный луч направляет большое количество энергии на поверхность детали, делая ее возвышенной. В результате произойдет высококонтрастная модификация поверхности материала. Этот процесс помогает гравировать штрих-коды, логотипы, серийные номера, номера деталей и QR-коды.

Этот процесс помогает гравировать штрих-коды, логотипы, серийные номера, номера деталей и QR-коды.

Высокая надежность этой техники делает ее популярным методом гравировки металла. Это обеспечивает идентификацию и отслеживаемость деталей в течение длительного времени. Лазерная гравировка на металле выполняется быстро, долговечно и обеспечивает более глубокие вмятины, чем лазерная гравировка и маркировка.

Материалы для лазерной гравировки

Производители применяют технологию лазерной гравировки к длинному списку материалов, таких как:

● Металлы. Металл является основным материалом во многих отраслях промышленности. Для лазерной гравировки подходят несколько металлов, наиболее идеальным из которых является алюминий. Однако нержавеющая сталь, состоящая из нескольких сплавов, также отлично работает с этой техникой. Фактически, гравировка на нержавеющей стали является одной из стандартных услуг гравировки для многих отраслей промышленности.

● Металлы с покрытием. Лазерная гравировка также хорошо работает на металлах с покрытием. Это уникальная техника, которая помогает делать маркировку на металлах с покрытием, поскольку она может удалить покрытие или готовую поверхность. Лазерная гравировка эффективна на мягкой стали, нержавеющей стали с порошковым покрытием, алюминии с покрытием и других видах металла с покрытием.

Лазерная гравировка также хорошо работает на металлах с покрытием. Это уникальная техника, которая помогает делать маркировку на металлах с покрытием, поскольку она может удалить покрытие или готовую поверхность. Лазерная гравировка эффективна на мягкой стали, нержавеющей стали с порошковым покрытием, алюминии с покрытием и других видах металла с покрытием.

●Пластик. Температура, необходимая для лазерной гравировки, часто бывает разной. Он варьируется в зависимости от диапазона поглощения используемого пластика и добавок, используемых в производственном процессе. Пластмассы, которые можно гравировать лазером, включают АБС, поликарбонат (ПК), ПЭТ, полипропилен (ПП), акрил и т. д.

Лазерная гравировка и лазерная гравировка

Некоторые люди используют лазерную гравировку и гравировку как синонимы. Однако эти процессы представляют собой разные методы, несмотря на одинаковые цели. Лазерная гравировка предполагает физическое удаление частей поверхности с помощью лазерного луча. Он создает полость на металлической поверхности, которую можно почувствовать и увидеть.

Он создает полость на металлической поверхности, которую можно почувствовать и увидеть.

С другой стороны, лазерное травление металла включает в себя нагрев поверхности металла лазерным лучом для расплавления определенной области поверхности металла. Тепло от лазерного луча плавит поверхность, заставляя материал растягиваться или расширяться. Это действие создает выпуклую метку, которую можно увидеть и почувствовать.

Существенное различие между лазерной гравировкой и лазерным травлением заключается в их воздействии или преобразовании, вызываемом на поверхности металла. Процесс лазерного травления не требует удаления материала. Он не оставляет глубоких следов, как лазерная гравировка. Узоры, допускаемые травлением, часто имеют глубину 0,001 дюйма или меньше.

Точно так же температуры, используемые при лазерной гравировке металла, ниже, чем при лазерной гравировке. Хотя лазерная гравировка выполняется быстрее, поскольку не требует удаления материала, лазерная гравировка создает долговечные и долговечные метки. Лазерное травление металла, вероятно, уязвимо к истиранию, чего нельзя сказать о лазерной гравировке.

Лазерное травление металла, вероятно, уязвимо к истиранию, чего нельзя сказать о лазерной гравировке.

2. Алмазная гравировка с царапинами

Этот процесс является еще одним надежным методом гравировки металла, обеспечивающим качественную и точную гравировку, идентичную ручной гравировке. Он использует невращающееся устройство с конусообразным алмазным концом для гравировки металлов. Инструмент проходит через поверхность металла, формируя оттиск.

Алмазная фреза лучше всего подходит для мягких металлов и эффективно гравирует трофеи и украшения. Этот процесс гравировки менее дорог в обслуживании и, как правило, очень быстр. Ширина штриха позволяет легко гравировать маленькие буквы. Однако ограниченная ширина штриха в некоторых случаях делает процесс неэффективным.

3. Воронение

Воронение — это более новый метод, служащий лучшей заменой алмазному перетаскиванию. В отличие от Diamond-drag, здесь используется вращающийся инструмент с ограниченным уровнем давления. Инструмент для гравировки представляет собой алмазную или твердосплавную фрезу с различной шириной наконечника, которая удаляет верхние покрытия металлов и формирует гладкую и полированную поверхность.

Инструмент для гравировки представляет собой алмазную или твердосплавную фрезу с различной шириной наконечника, которая удаляет верхние покрытия металлов и формирует гладкую и полированную поверхность.

Воронение имеет как преимущества, так и недостатки. Одним из преимуществ этого метода является неограниченная ширина штриха и большая свобода выбора высоты букв. С другой стороны, его главный недостаток заключается в том, что он дорог и требует шумного гравировального двигателя. Для нормальной работы также требуется дополнительный адаптер для полировки.

4. Ротационная гравировка

В процессе ротационной гравировки используется один или несколько удлиненных узких резцов, которые вращаются через металлические детали для удаления с них материала. Это создает более глубокий вырез или полный вырез нужной буквы или объекта. Настройки микрометра шпинделя помогают контролировать глубину реза в большинстве случаев.

Этот метод представляет собой перманентный метод гравировки, который позволяет наносить буквы практически любого размера и ширины. Следовательно, он обеспечивает двух- и трехмерное изображение на металлических поверхностях, что делает его идеальным для промышленного и коммерческого применения. Однако для этого требуется широкий выбор режущих инструментов, двигатель, вращающийся шпиндель и тщательная очистка.

Следовательно, он обеспечивает двух- и трехмерное изображение на металлических поверхностях, что делает его идеальным для промышленного и коммерческого применения. Однако для этого требуется широкий выбор режущих инструментов, двигатель, вращающийся шпиндель и тщательная очистка.

Лазерная гравировка металла и лазерная маркировка: в чем разница?

Лазерная гравировка относится к нанесению информации на поверхности компонентов путем очевидного проникновения в поверхность материала. С другой стороны, лазерная маркировка подразумевает нанесение разборчивой информации на поверхности деталей практически без проникновения.

Лазерная гравировка на металле изменяет структуру поверхности металла, удаляя с нее материал. Делая это, техника создает устойчивые высококонтрастные метки, которые легко идентифицировать. Напротив, лазерная маркировка использует концентрированный лазерный луч для изменения поверхности заготовки. Четыре распространенных метода лазерной маркировки включают вспенивание, окрашивание, миграцию углерода и отжиг.

Многие производители используют системы гальванометра или волоконного лазера для маркировки голых металлов и улучшенных пластиков. Эти лазеры имеют длины волн, не идентичные CO2-лазерам, что позволяет маркировать необработанные металлы с помощью агента для маркировки металлов. Хотя производители часто используют лазерную гравировку и маркировку взаимозаменяемо, они разные.

Рекомендации по лазерной гравировке на металле

Лазерная гравировка применяется во многих областях. Вот несколько советов, которые помогут вам получить наилучшие результаты от процесса:

● Перед выполнением лазерной гравировки убедитесь, что ваш металл чистый. Также можно почистить металл аккуратной тряпкой и денатуратом. Гравировка грязного металла с большей вероятностью приведет к ошибкам.

● Нанесите на металл сбалансированное количество спрея для лазерной гравировки, достаточное для предотвращения просвечивания металла. Слишком большое количество спрея может потребовать повторной гравировки.

●При гравировке материала в первый раз необходимо провести на нем тест. Металлы имеют различные настройки для гравировки. Тест позволяет определить оптимальные параметры скорости и мощности лазера.

●Использовать растровые настройки для всех изображений, графики и текста. Включите настройку автофокуса или задайте ручную фокусировку для лучшего размещения.

●В случаях, когда гравировка смывается, уменьшите скорость гравировки. Более медленный темп генерирует более высокую тепловую энергию, что обеспечивает лучший синтез.

Заключение

Гравировка металла – отличный способ качественной отделки и брендирования изделий. Из-за растущего спроса большинство дизайнеров и производителей теперь обращаются к лазерной гравировке металла. Поэтому он универсален в промышленных операциях, маркировке коммерческих продуктов и во многих других областях.

Если вы хотите, чтобы ваши продукты выделялись, воспользуйтесь этим процессом. Тем не менее, вы должны работать с надежным партнером-производителем, чтобы получить наилучшие результаты. Свяжитесь с нами в WayKen сегодня, и давайте воплотим вашу концепцию в жизнь.

Свяжитесь с нами в WayKen сегодня, и давайте воплотим вашу концепцию в жизнь.

Сколько времени занимает лазерная гравировка?

Лазерная гравировка обычно занимает от 5 секунд до нескольких часов. Время, необходимое для гравировки металла, зависит от сложности рисунка, изображения или текста, который необходимо выгравировать, типа материала и мощности лазера.

Со временем гравировка сотрется?

Гравюры часто являются постоянными, и их часто почти невозможно удалить. Это связано с тем, что лазерный гравировальный станок врезается в поверхность объекта, а не печатает на его поверхности. Однако возможно, что гравировка может быть размыта через долгое время. В некоторых редких случаях металл с лазерной гравировкой может потребовать повторной обработки.

Какой металл лучше всего подходит для техники гравировки?

Алюминий, безусловно, является наиболее подходящим металлом, на который обычно наносят гравировку.