Лазер резка: Основы лазерной резки — знания, которые вам пригодятся

alexxlab | 23.04.2023 | 0 | Разное

Основы лазерной резки — знания, которые вам пригодятся

Лазеры впервые были использованы для резки в 1970-х годах.

В современном промышленном производстве лазерная резка более широко применяется в обработке листового металла, пластмасс, стекла, керамики, полупроводников и таких материалов, как текстиль, дерево и бумага.

В ближайшие несколько лет применение лазерной резки в прецизионной обработке и микрообработке также получит значительный рост.

Во-первых, давайте посмотрим, как работает лазерная резка.

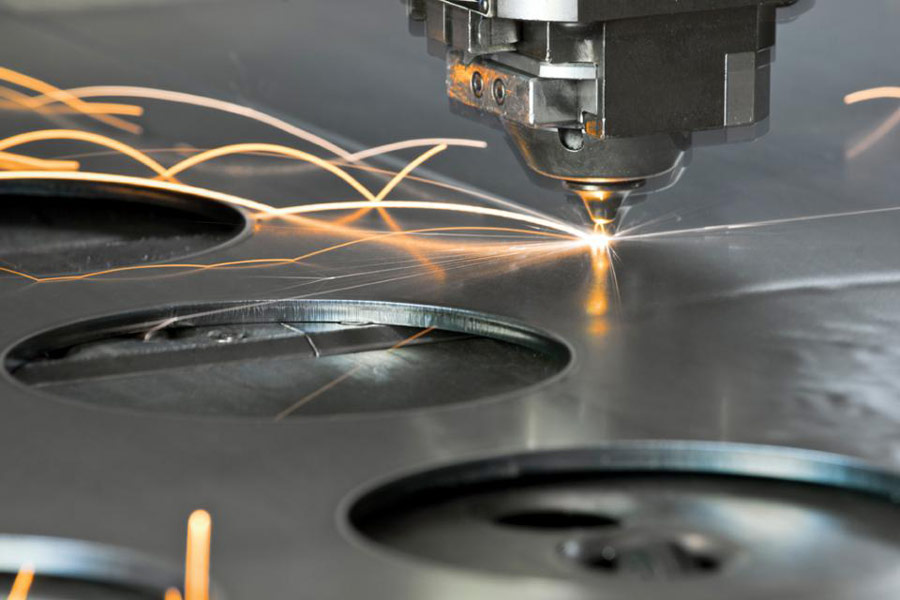

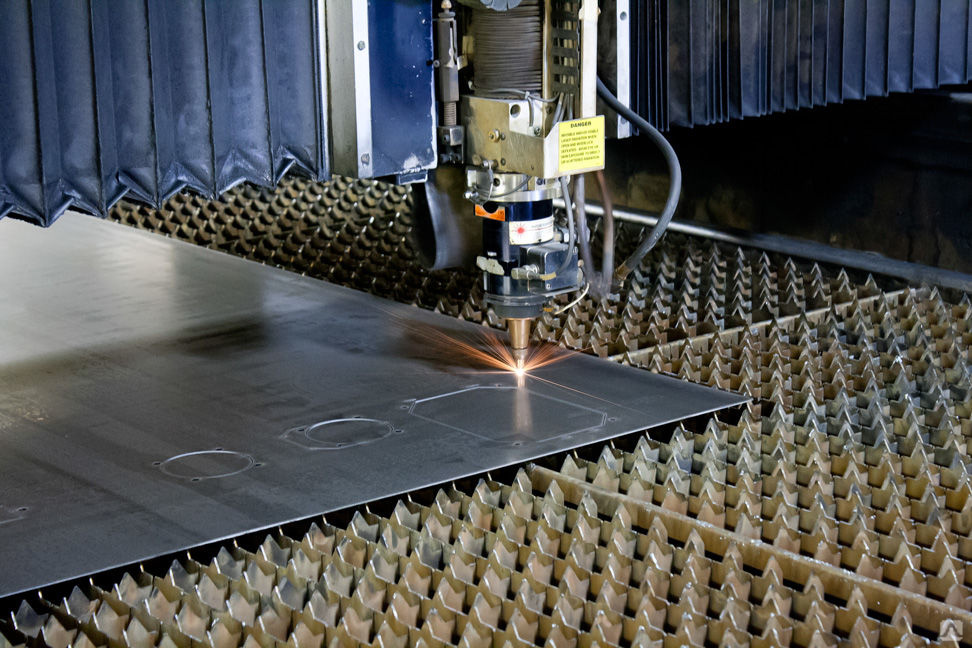

Когда сфокусированный лазерный луч попадает на заготовку, область облучения быстро нагревается, расплавляя или испаряя материал.

Как только лазерный луч проникает в заготовку, начинается процесс резки: лазерный луч движется по контуру и расплавляет материал.

Обычно для удаления расплава из разреза используется струйный поток, оставляя узкий зазор между режущей частью и рамой.

Узкие швы получаются почти такой же ширины, как и сфокусированный лазерный луч.

Примечание: данная статья является переводом

Газовая резка

Газовая резка – это стандартная техника, используемая для резки низкоуглеродистой стали. В качестве режущего газа используется кислород.

Перед вдуванием в разрез давление кислорода повышается до 6 бар. Там нагретый металл вступает в реакцию с кислородом: он начинает гореть и окисляться.

В результате химической реакции высвобождается большое количество энергии (в пять раз больше энергии лазера).

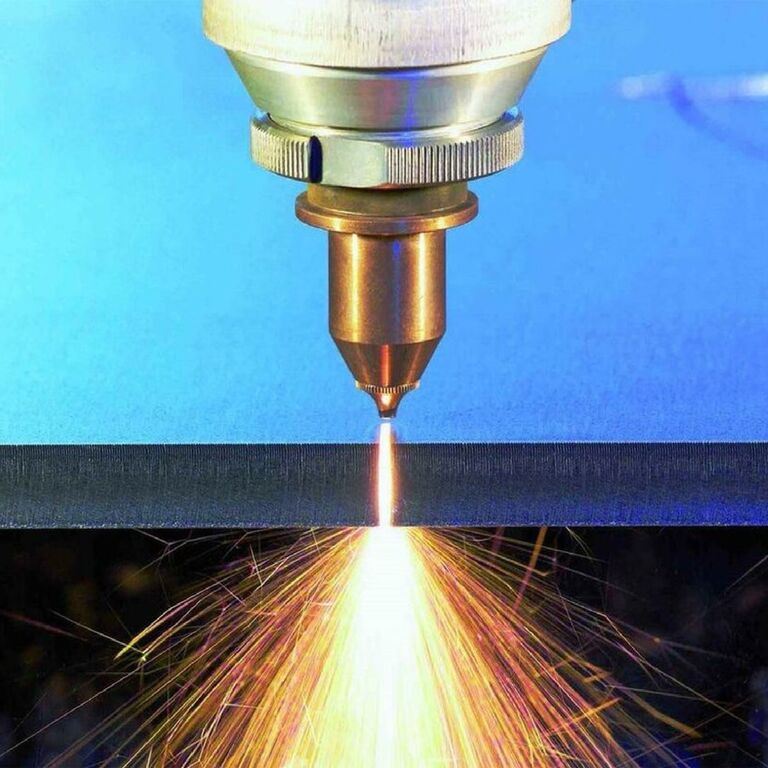

Рис.1 Лазерный луч плавит заготовку, а режущий газ сдувает расплавленный материал и шлак в зоне разреза

Резка плавлением

Резка плавлением – это еще один стандартный процесс, используемый при резке металла, который также может применяться для резки других легкоплавких материалов, например, керамики.

В качестве газа для резки используется азот или аргон, а воздух под давлением 2-20 бар продувается через разрез.

Аргон и азот являются инертными газами, что означает, что они не вступают в реакцию с расплавленным металлом в надрезе, а просто выдувают его на дно.

Между тем, инертный газ может защитить режущую кромку от окисления воздухом.

Резка сжатым воздухом

Сжатый воздух также можно использовать для резки тонких листов.

Давления воздуха, увеличенного до 5-6 бар, достаточно, чтобы сдуть расплавленный металл в разрезе.

Поскольку почти 80% воздуха – это азот, резка сжатым воздухом – это, по сути, резка плавлением.

Плазменная резка

Если параметры выбраны правильно, то в разрезе плазменной резки с применением плазменного наплавления появляются плазменные облака.

Плазменное облако состоит из ионизированного пара металла и ионизированного газа для резки.

Плазменное облако поглощает энергию CO2-лазера и переводит ее в заготовку, позволяя соединить больше энергии с заготовкой, что позволяет быстрее плавить металл и ускоряет процесс резки.

Поэтому процесс резки также называют высокоскоростной плазменной резкой.

Плазменное облако фактически прозрачно для твердого лазера, поэтому плазменная резка может использоваться только при лазерной резке CO2.

Газифицирующая резка

Газифицирующая резка испаряет материал и минимизирует тепловое воздействие на окружающий материал.

Использование непрерывной обработки CO2-лазером для испарения материалов с низким тепловыделением и высоким поглощением позволяет достичь вышеуказанных эффектов, например, тонкой пластиковой пленки и неплавящихся материалов, таких как дерево, бумага и пенопласт.

Ультракороткоимпульсный лазер позволяет применить эту технику к другим материалам.

Свободные электроны в металле поглощают лазер и резко нагреваются.

Лазерный импульс не вступает в реакцию с расплавленными частицами и плазмой, и материал сублимируется напрямую, не успевая передать энергию окружающему материалу в виде тепла.

В материале для пикосекундной импульсной абляции нет явного теплового эффекта, нет плавления и образования заусенцев.

Рис.3 Газификационная резка: лазер заставляет материал испаряться и гореть. Давление пара вытягивает шлак из разреза

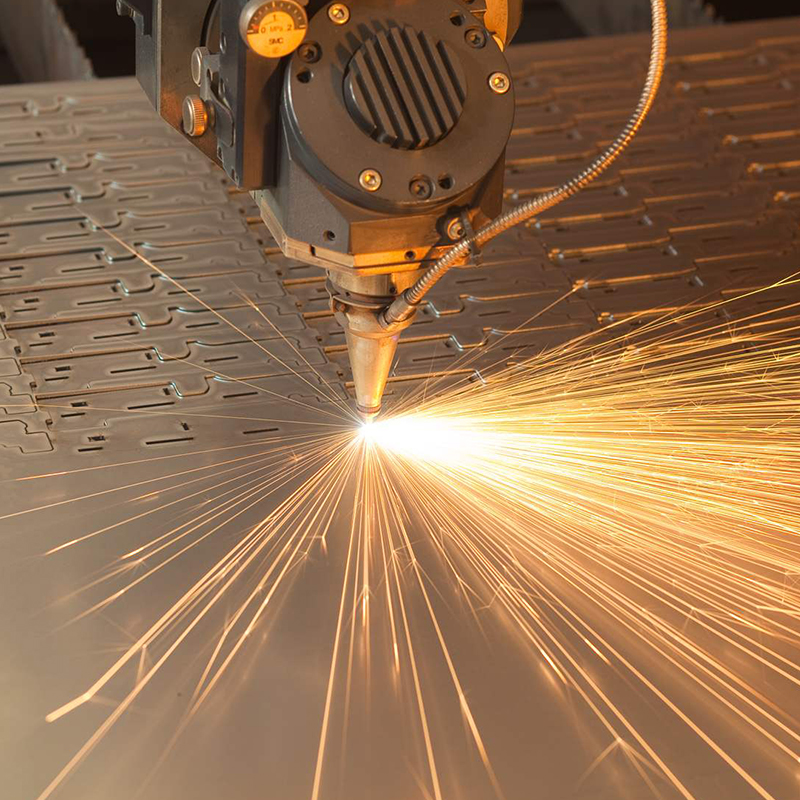

На процесс лазерной резки влияют многие параметры, некоторые из которых зависят от технических характеристик лазерного генератора и станка для лазерной резки, а другие варьируются.

Степень поляризации

Степень поляризации показывает, какой процент лазера преобразуется.

Типичная степень поляризации составляет около 90%. Этого достаточно для высококачественной резки.

Диаметр фокусировки

Диаметр фокуса влияет на ширину разреза и может изменяться путем изменения фокусного расстояния фокусирующей линзы. Меньший диаметр фокуса означает более узкие разрезы.

Фокусное положение

Рис. 4 Положение фокуса: внутри, на поверхности и на восходящей стороне заготовки.

Мощность лазера

Мощность лазера должна соответствовать ьипу обработки, а также типу и толщине материала.

Мощность должна быть достаточно высокой, чтобы плотность мощности на заготовке превышала порог обработки.

Рис.5 Более высокая мощность лазера позволяет резать более толстый материалРабочий режим

Непрерывный режим в основном используется для резки стандартного контура металла и пластика толщиной от миллиметра до сантиметра.

Для выплавки отверстий или получения точных контуров используются низкочастотные импульсные лазеры.

Скорость резки

Мощность лазера и скорость резки должны соответствовать друг другу. Слишком высокая или слишком низкая скорость резки может привести к увеличению шероховатости и образованию грата.

Рис.6 Скорость резания уменьшается с увеличением толщины пластины

Диаметр сопла

Диаметр сопла определяет форму потока газа и воздушного потока из сопла.

Чем толще материал, тем больше диаметр газовой струи и, соответственно, больше диаметр отверстия сопла.

Чистота и давление газа

Кислород и азот часто используются в качестве газов для резки.

Чистота и давление газа влияют на эффект резки.

При резке кислородным пламенем чистота газа составляет 99,95 %.

Чем толще стальной лист, тем ниже давление газа.

При резке азотом чистота газа должна достигать 99,995 % (в идеале 99,999 %), что требует более высокого давления при плавлении и резке толстых стальных листов.

Технические параметры

На ранней стадии лазерной резки пользователь должен определить настройки параметров обработки путем пробной операции.

Теперь необходимые параметры обработки хранятся в управляющем устройстве системы резки.

Для каждого типа и толщины материала имеются соответствующие данные.

Технические параметры позволяют людям, не знакомым с технологией, беспрепятственно управлять оборудованием для лазерной резки.

Оценка качества резки

Существует множество критериев для определения качества кромок лазерной резки.

Например, стандарт формы грата, провисания и зернистости можно оценить невооруженным глазом.

Прямолинейность, шероховатость и ширина надреза должны быть измерены специальными приборами.

Осаждение материала, коррозия, область термического воздействия и деформация являются важными факторами для измерения качества лазерной резки.

Рис.7

Перспективы в будущем

Непрерывный успех лазерной резки находится за пределами досягаемости большинства других методов. Эта тенденция продолжается и сегодня. В будущем применение лазерной резки будет становиться все более и более перспективным.

Эта тенденция продолжается и сегодня. В будущем применение лазерной резки будет становиться все более и более перспективным.

Резка

Лазерная резка – один из самых распространенных и активно развивающихся видов лазерной обработки материалов. При лазерной резке происходит плавление, при нагреве материала до определенных температур, и удаление расплава из зоны обработки подаваемым газом.

Лазерная резка имеет значительные преимущества по сравнению с другими видами раскроя материалов:

- минимальная зона термического влияния на материал, позволяет разрезать материалы без коробления и изменения геометрии изделия;

- отсутствие механического воздействия на материал, позволяет обрабатывать тонкие и деформирующиеся изделия;

- обработке легко поддаются материалы из твердых сплавов;

- высокая скорость обработки и точность

- возможность выполнения резки по сложным контурам

Эффективность процесса резки определяется такими технологическими параметрами, как скорость резки, размеры реза, шероховатость поверхности реза, точность обработки. Зная закономерности изменения этих параметров, можно определить оптимальные режимы резки импульсным лазерным излучением.

Зная закономерности изменения этих параметров, можно определить оптимальные режимы резки импульсным лазерным излучением.

Наиболее распространена лазерная резка с продувом газа. Необходимым условием осуществления лазерной резки с продувом газа является использование потока газа, направленного в зону обработки. Для создания такого потока необходимо иметь специальную оснастку и выбрать определенный режим газового потока. Качество резки кроме параметров лазерного излучения во многом зависит от формы и параметров струи газа, которые задаются и формируются специальными устройствами, называемыми соплами.

Существенное влияние на качество и производительность резки металлов оказывает выбор рода газа. При резке углеродистых и нержавеющих сталей в зону обработки в качестве поддуваемого газа возможно подавать кислород, так как при использовании инертных газов либо сжатого воздуха толщина разрезаемых листов при прочих равных условиях снижается.

При резке титана использование кислорода при высокой плотности мощности дает отрицательный результат, Теплоты, выделяющейся при реакции горения титана в струе кислорода, достаточно для поддержания неуправляемого процесса резки; толщина разрезаемого материала при этом не превышает 1-2 мм.

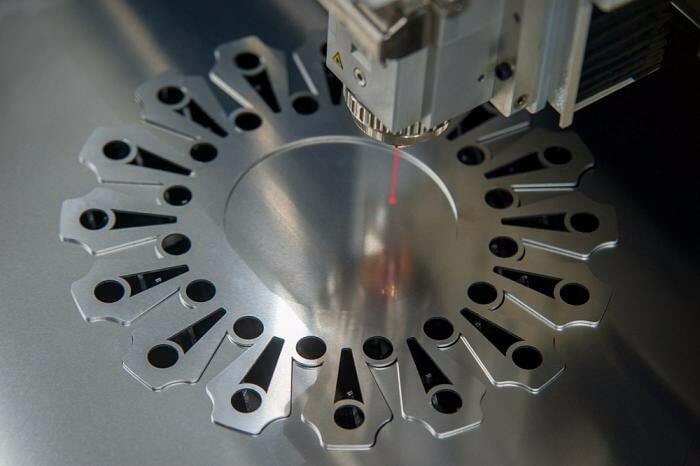

Размерная обработка листовых материалов:

Лазерная резка – это новый, высокотехнологичный способ обработки листового проката. По сравнению с традиционными методами лазерная резка обладает рядом неоспоримых преимуществ:

- Возможность вырезать из листа контуры любой сложности.

- Точность обработки и повторяемость деталей – не хуже 0.1 мм.

- Срез металла гладкий, без заусенец и грата.

- Лазерная резка – процесс с высокой степенью автоматизации. Управления лазерным лучом производится компьютером, что минимизирует влияние человеческого фактора на результат.

- Экономия при производстве малых и средних партий изделий так как отпадает необходимость в изготовлении дорогостоящих штампов и оснастки.

- Отсутствие механического контакта инструмента с обрабатываемой деталью сохраняет поверхность металла неповрежденной.

- Лазерная резка дает возможность оптимально использовать благодаря программе автоматического размещения заготовок на листе.

Размерная обработка объемных изделий.:

Технология лазерной резки позволяет выполнять размерную обработку не только на листовых материалах, но и на объемных изделиях. Технология позволяет выполнять размерную обработку как на промежуточных этапах изготовления изделий так и выполнять размерную обработку на готовых изделиях, не подвергая их в дальнейшем обработке. Управления лазерным лучом производится компьютером, что позволяет выполнять обработку с заранее заданным качеством.

Преимущества резки волоконным лазером

Просмотреть всю лазерную продукцию IPG Photonics — ПОСЕТИТЬ КОРПОРАТИВНЫЙ ВЕБ-САЙТ✕

Высокая точность, высокая скорость и качество лазерной резки сделали ее предпочтительной технологией для передового производства во многих отраслях промышленности.

С появлением волоконных лазеров IPG лазерная резка стала надежным и экономически эффективным решением, что привело к более широкому внедрению во всем мире металлообрабатывающей промышленности.

Преимущества резки волоконным лазером:

- Точные и воспроизводимые высококачественные разрезы

- Высокоскоростная резка

- Бесконтактная резка – качество резки не ухудшается

- Минимальное техническое обслуживание – высокая доступность инструмента

- Различные лазеры для резки неметаллических материалов

- Масштабируемый процесс от микро резки стентов до формовки конструкционной стали

- Простая автоматизация для максимальной производительности

Повысьте скорость и точность резки – свяжитесь с местным инженером по лазерной резке IPG , чтобы узнать, как это сделать.

Почему все больше производителей прибегают к резке с помощью волоконных лазеров

, а не к традиционным и более традиционным методам?

Производители могут выбирать из нескольких методов резки металла, каждый из которых имеет свои преимущества и преимущества. Во всем мире все больше и больше производителей используют для резки волоконные лазеры из-за их увеличения времени безотказной работы и производительности, снижения эксплуатационных расходов и общего повышения качества.

Во всем мире все больше и больше производителей используют для резки волоконные лазеры из-за их увеличения времени безотказной работы и производительности, снижения эксплуатационных расходов и общего повышения качества.

CO

2 Лазерная резка по сравнению с волоконной лазерной резкойCO 2 Лазеры обеспечивают гладкие режущие кромки для некоторых более толстых материалов (> 25 мм) . Волоконные лазеры также режут более тонкие материалы быстрее, чем CO 2 , и лучше режут отражающие металлы, что обеспечивает гораздо более низкую стоимость владения.

Плазменная резка по сравнению с

Волоконный лазер

Оборудование для плазменной резки является одним из самых дешевых альтернатив на рынке.

Резка волокна имеет меньшую стоимость расходных материалов. Резка с помощью волоконных лазеров повышает точность резки, качество и производительность, обеспечивая превосходные детали по более низким ценам.

Гидроабразивная резка по сравнению с

Волоконным лазером

Гидроабразивная резка эффективна для резки очень толстых материалов (> 25 мм)

Во всех остальных случаях волоконные лазеры обеспечивают более высокую производительность, более стабильное качество и меньшее время простоя по сравнению с гидроабразивной струей.

Электроэрозионная резка по сравнению с

Резка волоконным лазером

Электроэрозионная машинная резка обеспечивает превосходную точность и минимальное тепловое повреждение материалов.

Волоконные лазеры обеспечивают сравнимую точность и до 10 раз быстрее, чем электроэрозионная резка, обеспечивая гораздо более высокую производительность.

Преимущества технологии волоконной лазерной резки IPG

Высокая скорость резки

Скорость, с которой волоконный лазер IPG режет металл, выше, чем у конкурирующих технологий. Длина волны 1 мкм сочетается с более высокой эффективностью, чем у традиционных лазеров, а отличное качество луча (фокусируемость) лазеров IPG обеспечивает большую плотность энергии на детали, что приводит к более быстрой резке.

Длина волны 1 мкм сочетается с более высокой эффективностью, чем у традиционных лазеров, а отличное качество луча (фокусируемость) лазеров IPG обеспечивает большую плотность энергии на детали, что приводит к более быстрой резке.

Высокая доступность

В отличие от других лазерных технологий, волоконные лазеры IPG не требуют обслуживания. Нет расходных газов и оптики для юстировки, поэтому нет простоев на профилактическое обслуживание. Используя тщательно протестированные лазерные диоды с длительным сроком службы и полностью твердотельную архитектуру, волоконные лазеры IPG имеют лучшую гарантию в отрасли.

Повторяемый процесс

В отличие от конкурирующих лазеров, которые могут иметь плохую кратковременную стабильность и страдать от долговременного снижения мощности, волоконные лазеры IPG обеспечивают непрерывную воспроизводимую производительность. Стабильность мощности, как правило, выше 0,5 % от заданного значения в течение 1000 часов работы, поэтому вы получаете одинаковую производительность резки для каждой детали.

Системы лазерной резки

Получите оценку применения

Узнайте, как лазерная технология IPG может помочь решить самые сложные задачи вашего магазина.

Оценка расписания

Лазерная резка | KEYENCE Америка

Резка ворот

Лазеры могут резать материалы, расплавляя или испаряя целевую поверхность, создавая рез. Как правило, для станков без лазерной резки требуется матрица или лезвие. Эти контактные методы сопряжены с риском искажения во время обработки. Лазерная резка бесконтактная, поэтому риск деформации минимален. Это делает лазерную резку пригодной для обработки таких объектов, как тонкие пластины и пленки.

Лазерная резка должна выполняться с помощью мощного лазера, чтобы предотвратить повреждение. Есть два разных лазера, которые можно использовать для резки; лазер CO 2 или гибридный лазер. Использование сильных сторон каждого лазера при лазерной резке имеет решающее значение для успеха. Использование лазера CO 2 лучше подходит для общей обработки пленки и пластика, а гибридный лазер YVO 4 лучше подходит для тонкой обработки металлов. Эти типы лазеров можно использовать по отдельности для разных проектов или вместе в одном проекте для разных частей материала.

Использование лазера CO 2 лучше подходит для общей обработки пленки и пластика, а гибридный лазер YVO 4 лучше подходит для тонкой обработки металлов. Эти типы лазеров можно использовать по отдельности для разных проектов или вместе в одном проекте для разных частей материала.

3-осевой CO

2 Лазерный маркер серии ML-Z3-Axis CO 2 Лазерный маркер серии ML-Z — это один из лазерных маркировочных станков KEYENCE, который можно использовать для лазерной резки. Лазер обрабатывает CO 2 в трубке, затем генерирует плазму между отражающим зеркалом и выходным ответвителем. Затем плазма попадает на материалы, и материал поглощает свет.

Серия ML-Z использует 3-осевую технологию и CO 2 лазер для гладкой резки поверхностей. ML-Z может выполнять различные виды резки, такие как резка обшивки, резка ворот, резка пленки и вырезание отверстий. С помощью функции Z-MAP в лазерный маркер можно импортировать любую форму, даже нестандартную.

Модель ML-Z с тонким лучом имеет меньший диаметр пятна, чем обычные лазеры или матрицы и лезвия. Из-за малого диаметра пятна ML-Z может использовать большую плотность мощности. В свою очередь, плотность мощности режет материалы плавно, без искажений или рваных следов. Кроме того, короткая длина волны ML-Z обеспечивает еще более высокое поглощение, что особенно необходимо для таких материалов, как смола.

3-осевой гибридный лазерный маркер серии MD-X

3-Axis Hybrid MD-X Series — это еще один лазерный маркировочный станок KEYENCE, который можно использовать для резки. В MD-X используется 3-осевая технология с оптоволоконным кабелем и лазером YVO 4 .

Лазер YVO 4 обеспечивает высококачественный луч, а волоконный лазер обеспечивает луч высокой мощности. Эти лазеры объединяются, чтобы создать мощный лазер, который обрабатывает материалы плавно и эффективно.

Поскольку MD-X является гибридным лазером, его пиковая мощность в два раза выше, чем у обычного лазера YVO 4 . Высокая пиковая мощность с коротким импульсом сводит к минимуму тепловое повреждение. Минимальное тепловое повреждение приводит к безповрежденной обработке чувствительных или тонких материалов.

Высокая пиковая мощность с коротким импульсом сводит к минимуму тепловое повреждение. Минимальное тепловое повреждение приводит к безповрежденной обработке чувствительных или тонких материалов.

MD-X может обрабатывать различные материалы, такие как смола, металлы и тонкая пленка.

Система лазерной резки

В станках для лазерной резки KEYENCE используются запатентованные системы с такими функциями, как 3-осевое управление и автофокус, которые делают резку более эффективной и точной.

3-осевое управление достигает площади 300 мм x 300 мм, что оптимально для большого производства. Поскольку 3-осевое управление стандартизирует целевую область, лазерный резак может работать с различными формами, размерами и материалами без каких-либо несоответствий.

Технология автофокусировки обеспечивает эффективность, поскольку устраняет необходимость в физической перенастройке и отслеживает позиционное и фокусное отклонение каждой цели. Во время отслеживания маркер автоматически настраивается, чтобы обеспечить постоянство производства.