Лазерная сварка алюминия: Лазерная сварка алюминия и алюминиевых сплавов: технология, способы, оборудование

alexxlab | 22.05.2023 | 0 | Разное

Лазерная сварка алюминия и алюминиевых сплавов: технология, способы, оборудование

Алюминий и его сплавы – широко используемые в различных отраслях промышленности металлы, отличаются отличными параметрами физической прочности при незначительном удельном весе, устойчивостью к окислительным процессам и технологичностью. Но есть у алюминиевых сплавов и несколько проблемных сторон: высокая стоимость, сложность обработки пилением и сваркой.

Физические особенности алюминиевых сплавов

По параметрам отношения прочности к плотности отдельные алюминиевые сплавы существенно превосходят наиболее распространенные в промышленности углеродистые стали, в том числе и легированные. Исключение – титан и некоторые его сплавы, особо прочная сталь. Лазерной сваркой обрабатываются такие виды сплавов: Al-Mg (Амг6), Al-Mg-Si-Cu (АД37), AL-Cu (1201), AL-Mg-Sc (01570, 01545К), AL-Cu-Li-Sc (01421), AL-Cu-Li-Sc (01460), Al-Cu-Li (1461), AL-Mg-Li (01420,1424). Процесс сварки происходит при нагреве сплава до температуры плавления.

Кристаллическая структура и химический состав сплава являются определяющими факторами физических свойств шва. В центре сварного шва появляются дендритные образования, по направлению к периферии они укрупняются, а только после них образуются зоны рекристаллизированных зерен, переходящих в нормальную волокнистую структуру основного металла. На эти процессы можно влиять способами и режимами. За счет увеличения скорости кристаллизации при лазерной сварке удается исключить протекание в металле грубых интерметаллидных фаз.

Технология лазерной сварки

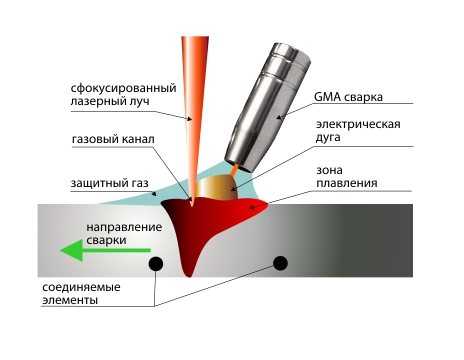

Первые успешные попытки внедрить лазерную сварку в промышленное производство сделаны во второй половине прошлого столетия. Большая энергия сфокусированного луча давала возможность получать необходимые температуры металла и сокращать непродуктивные потери энергии. Процесс сварки может делаться в двух режимах.

- Непрерывный режим. Участки свариваемых деталей нагреваются непрерывно, что позволяет достигать высоких температур и обрабатывать более толстые заготовки.

Для уменьшения перегрева близлежащих зон используются охладительные устройства.

Для уменьшения перегрева близлежащих зон используются охладительные устройства. - Импульсный режим. Лазерный луч подается на поверхность импульсами, частота и мощность выставляются отдельно для каждого конкретного случая.

Специфика лазерной сварки алюминия – наличие порогового уровня мощности. При меньших значениях мощности расправление полностью отсутствует, что объясняется высоким коэффициентом отражения луча (до 0,97), большой теплоемкостью и теплопроводностью. В дальнейшем при повышении мощности коэффициент отражения резко понижается, металл интенсивно плавится, закипает, образуется парогазовый канал. Такие явления оказывают негативное влияние на качество сварного шва. Устраняются правильным подбором технологии процесса и точной корректировкой параметров по времени.

Пристальное внимание обращается и на форму шва: размер проплавленной зоны должен быть минимально возможным, провисание незначительным и не превышать 10% толщины материала. На эти параметры оказывает влияние скорость лазерной сварки.

По инженерным особенностям конструкций все агрегаты могут быть стационарными или мобильными.

Первые используются на крупнотоварных производствах при изготовлении больших партий идентичных изделий. Вторые применяются на индивидуальном рабочем месте, имеют небольшие размеры и характеристики мощности. В зависимости от типа лазеры могут быть твердотельными и газовыми. В каждом случае следует рассчитывать экономическую целесообразность покупки оборудования для лазерной сварки.

Твердотельные

Тело расположено внутри камеры, торцы отполированы до зеркального состояния, одно из которых полупрозрачное – пропускает волны заданной длины. Луч накачивается лампой возбуждения, во время накачки по очереди отражается от зеркальных торцов, выходит при достижении заданной интенсивности и подается на свариваемые поверхности для запуска сварки. Далее процесс повторяется.

Луч генерируется в стержне из искусственного рубина, стекла с добавкой неодима или алюмонатриевого граната с неодимом. По темпам роста популярности эти типы лазеров на первом месте, именно такие используются в мобильных и импульсных сварочных агрегатах.

По темпам роста популярности эти типы лазеров на первом месте, именно такие используются в мобильных и импульсных сварочных агрегатах.

Углекислотные

Газ запаивается в колбу, по торцам зеркала, одно из них полупроницаемое. Запуск током, далее луч отражается от поверхностей зеркал и выходит в рабочую зону после достижения заданных значений мощности лазерной сварки. Агрегаты сложные в изготовлении и работе, имеют значительные линейные размеры, но могут генерировать более мощные лучи.

Самыми известными являются лазеры, использующие нижние колебательные уровни CO2, возбуждение делается электрическими зарядами. КПД таких устройств в пределах 15%, пределы мощности при максимальной фокусировке 104–105 Вт/см2.

Достоинства лазерной сварки

За счет использования современной технологии удается добиваться уникальных свойств сварного шва.

- Высокое качество. Технология позволяет точно устанавливать и контролировать процессы, что минимизирует негативные явления из-за кристаллических изяенений металла.

Установка в режиме онлайн проверяет процесс на всех стадиях.

Установка в режиме онлайн проверяет процесс на всех стадиях. - Универсальность. С помощью лазерной сварки есть возможность обрабатывать элементы и детали с различной конфигурацией шва.

- Высокая производительность и возможность полной автоматизации. На всех этапах сварочного процесса выполняется автоматическая проверка и регулировка режимов, качество шва не зависит от негативного влияния человеческого фактора.

Правильный выбор технологических параметров сварки позволяет работать в жестких термических циклах и минимизировать негативные кристаллические превращения металла в зоне термического влияния (уменьшение примерно в 5 раз в сравнении с аргонно-дуговой сваркой). Проблемы появляются при сварке термически закаленных алюминиевых сплавов – околошовная зона отпускается. Но ширина такой зоны примерно на 25% меньше, чем при других технологиях, что минимизирует неизбежные последствия. Предел прочности сварного шва составляет не менее 80% прочности основного металла.

Расплавленный алюминий быстро окисляется, что создает проблемы во время сварки традиционными технологиями – оксиды не разрушаются, поглощают газы и значительно ухудшают качество шва. Для уменьшения негативных влияний разрабатываются сложные технологии: в вакууме или среде инертных газов, флюсы и т д. Лазерная сварка дает возможность расплавлять оксиды и, соответственно, обходиться без них.

Недостатки технологии

Перечисленные ниже проблемы ограничивают применение технологии:

- большая цена оборудования;

- высокая себестоимость технологического процесса;

- ограничения по толщине свариваемых элементов.

Они не играют критической роли при необходимости иметь высокое качество сварных швов и полной автоматизации технологического процесса.

На всех режимах лазерной сварки наблюдается так называемый эффект чешуйтости – металл закипает и резко волнообразно отвердевает. Максимально эффективно проблема устраняется при повторной сварке деталей расфокусированным лучом, за счет чего уменьшается нагрев и скорость остывания металла – он успевает выровняться.

Работа на оптимальных режимах значительно снижает деформацию металла при остывании, уменьшает процент испарения легирующих присадок. Улучшить качество шва можно использованием присадочной проволоки, решения должны приниматься с учетом максимального количества индивидуальных факторов свариваемых элементов.

Заключение

В последнее время возрастает интерес к совмещению лазерной сварки алюминия с наноструктурированием. Используются интенсивные пластические и ударные усилия для формирования мелкодисперсной структуры шва. На данном этапе технология на стадии разработки, промышленных действующих агрегатов нет.

У нас так же производится гибка металла и лазерная резка металла

Лазерная сварка алюминия

К главным особенностям алюминиевых сплавов можно отнести высокую коррозийную стойкость, небольшую плотность, а также внушительную удельную прочность. Благодаря своим характеристикам, материал получил широкое применение во многих отраслях промышленности.

При сваривании алюминиевых сплавов необходимо учитывать специфику материала. Алюминий имеет свойство активно окисляться при температурах близких к точке плавления и выше. В свою очередь оксидная пленка может плавиться лишь при очень высоких температурах (если быть точнее >2273 К), поэтому при сваривании она не расплавляется. Данная пленка хорошо адсорбирует летучие пары воды и газы, что становится причиной появления пустот и неоднородностей в сварочной ванне, а далее к дефектам сварочного шва.

Алюминий имеет свойство активно окисляться при температурах близких к точке плавления и выше. В свою очередь оксидная пленка может плавиться лишь при очень высоких температурах (если быть точнее >2273 К), поэтому при сваривании она не расплавляется. Данная пленка хорошо адсорбирует летучие пары воды и газы, что становится причиной появления пустот и неоднородностей в сварочной ванне, а далее к дефектам сварочного шва.

То есть частички оксидной пленки, попадая в сварочную ванную, провоцируют образование оксидных включений в швах, что категорические противопоказано для качественного соединения. По этой причине нужно проводить специальные процедуры, цель которых – это разрушение с последующим удалением пленки, а еще защита материалов от повторного окисления.

Одной из причин появления полостей швов при сварке алюминия, является водород, который хорошо растворяется в алюминии при высоких температурах. Сваривание алюминиево-магниевых сплавов также сопровождается повышенным уровнем пористости, ведь магний способствует увеличению показателя растворимости водорода в алюминии. Чтобы уменьшить пористость при дальнейшем сваривании, используют специальную обработку поверхностей стыков, которая позволяет удалить влагу, которая в свою очередь является частью пленки.

Чтобы уменьшить пористость при дальнейшем сваривании, используют специальную обработку поверхностей стыков, которая позволяет удалить влагу, которая в свою очередь является частью пленки.

В процессе сварки алюминия, а также его сплавов, ранее которые не упрочнялись термообработкой, в ОШЗ будет происходить рост зерна и некоторая потеря прочности из-за снятия нагартовки. Даже упрочненные с помощью термической обработки сплавы, в процессе сварки поддаются разупрочнению.

Еще одна важная характеристика алюминия – это высокая теплопроводность, поэтому он требует много энергии, больше чем для лазерной сварки разных марок стали. Из-за большого коэффициента линейного расширения и низкого значения модуля упругости, алюминиевые сплавы показывают значительную остаточную деформацию. Стальные конструкции имеют значительно меньшие деформации.

Однако если использовать для сварки особые высококонцентрированные источники энергии, вышеуказанных проблем можно избежать. Например, электронный или лазерный луч.

Чтобы получить высококачественное сварное соединение, потребуется очень тщательная подготовка поверхностей, прежде чем приступить к лазерной сварке. Особенное внимание уделяют процессу очистки свариваемых поверхностей от жировой смазки, ведь ею всегда покрываются полуфабрикаты на заводе для их консервации. Также предполагается механическая обработка торцов, с целью удаления пленок оксидов на ширину 25-30 мм, что касается всей длины соединения. Для этого используют травление при помощи раствора 50г NaОH на 1 л воды и последующим осветлением в 30%-нoм растворе НNО3. После завершения процедуры травления детали обязательно хорошо промывают в горячей воде. Очищенная таким способом поверхность хорошо сохраняет свои свойства на протяжении 3-4 дней. Перед началом, свариваемые поверхности хорошо обрабатывают шабером, чтобы будущие швы блестели. Подобная подготовка помогает исключить возможность появления оксидных включений и возникновения пористости.

Важно обеспечить эффективную защиту шва от окисления, чтобы добиться наилучших результатов при сварке алюминиевых швов. Из современных методов, газовая защита считается наиболее эффективной и действенной при сварке алюминиевых сплавов. При чем флюсы традиционных составов не могут обеспечить такого же результата. Возможно в будущем, когда будут разработаны новые составы, флюсы будут более активно применяться.

Из современных методов, газовая защита считается наиболее эффективной и действенной при сварке алюминиевых сплавов. При чем флюсы традиционных составов не могут обеспечить такого же результата. Возможно в будущем, когда будут разработаны новые составы, флюсы будут более активно применяться.

Использование гелия позволяет достичь наилучшего качества шва и максимальной глубины проплавления. Рекомендуется использовать защиту швов гелием с обеих сторон, однако для экономии можно использовать только защиту верхней части сварочной ванны, а для нижней подойдет и аргон.

Основа высококачественного сварного соединения – это правильный подбор параметров режимов сварки. Основная специфика лазерной сварки сплавов алюминия заключается в том, что необходим определенный порог уровня мощности излучения лазера для проплавления материала. Например, сплав АМг6 требует мощности СО2-лазера уровня 2-2,2 кВт, чтоб обеспечит проплавление на 1,5-2 мм. Если мощность будет ниже, эффект проплавления будет вообще отсутствовать.

- скорость сварки;

- толщина пластины;

- основные свойства излучения;

- состояние поверхности.

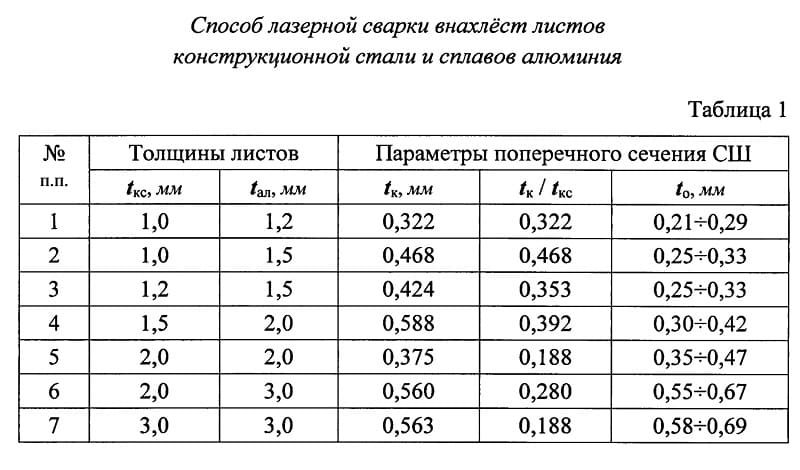

При использовании оптимизации режимов сварки, можно добиться практически идеальной формы шва, а также минимальной зоны расплавления. Также потребуется получить необходимую геометрию соединения: провисание k1, занижение k, корневой b1 и верхней b, частей швов. Провисание и занижение шва зачастую задают техническими условиями. Согласно стандартам, они не должны быть свыше 10% от толщины свариваемого материала. Соотношение ширины корневой и верхней частей шва оптимально при их равенстве.

Согласно стандартам, они не должны быть свыше 10% от толщины свариваемого материала. Соотношение ширины корневой и верхней частей шва оптимально при их равенстве.

Если рассматривать микроструктуру металла, то можно заметить существенные различия между сварными швами, выполненными при помощи дуговой и лазерной сварки. В шве присутствуют мелкодисперсные структуры с характерными столбчатыми дендритами небольших размеров, значительно меньше, если делать сравнение с аргонодуговой сваркой.

Лазерная сварка помогает добиться меньшего количества структурных деформаций в зоне термического влияния – примерно в 5-6 раз, по сравнению с аргонодуговой сваркой. При этом размер зерна практически не изменяется. Подобная структура позволяет предотвратить горячие трещины и получить высокие показатели механических свойств.

Чтобы метод лазерной сварки сделать еще более эффективным, его производят по слою флюса. Новые флюсы для СО2-лазера систем Аl – Mg – Li и Аl – Mg включают следующие компоненты: порошки различных металлов, фториды щелочно-земельных и щелочных металлов, графит. Благодаря компонентам увеличивается коэффициент поглощения сплавом излучения, также улучшается поверхностная активность и коэффициент поверхностного натяжения в расплавах флюса.

Благодаря компонентам увеличивается коэффициент поглощения сплавом излучения, также улучшается поверхностная активность и коэффициент поверхностного натяжения в расплавах флюса.

Флюсы помогают перераспределить баланс энергии в процессе сварки алюминиевых сплавов, что стало возможным благодаря удалению оксидной пленки и увеличения способности поглощать энергию. При этом значительно увеличивается показатель эффективного КПД, снижается граница критической плотности мощности, которая присуща лазерной сварке сплавов алюминия. Уже при увеличении вводимой энергии, глубина проплавления возрастает уже не скачкообразно, а плавно.

Лазерная сварка алюминия | Сварка алюминиевого сплава

Алюминий может быть трудным для сварки материалом. Проблемы с окислением могут привести к проблемам загрязнения и пористости. Однако при правильной очистке и правильном обращении алюминий хорошо сваривается лазером.

Проблемы сварки алюминия

Алюминий обладает определенными свойствами, которые делают его более сложным для сварки, чем другие металлы. Его относительно высокая теплопроводность (ок. 209Вт/м·К) и низкая температура плавления (1221°F/660,3°C) делают его таким, что для его сварки можно использовать только процессы сварки плавлением.

Его относительно высокая теплопроводность (ок. 209Вт/м·К) и низкая температура плавления (1221°F/660,3°C) делают его таким, что для его сварки можно использовать только процессы сварки плавлением.

В процессах сварки плавлением, таких как MIG, TIG, лазерная и электронно-лучевая сварка, выделяется сильное тепло на небольшой площади, чтобы расплавить материал в желаемой зоне сварки. Эта небольшая зона термического влияния имеет важное значение, поскольку высокая теплопроводность алюминия приводит к тому, что тепло распространяется по всей заготовке, либо расплавляя слишком много материала, либо деформируя всю деталь. Количество применяемого тепла и место, к которому оно применяется, должны контролироваться очень точно. Процессы ручной сварки, такие как MIG и TIG, зависят от навыков оператора и теплоотвода для контроля этих факторов. Поскольку внешний вид алюминия не меняется по мере приближения к температуре плавления, процессы сварки, требующие визуальной оценки готовности материала, могут быть ненадежными. Автоматизированные методы, такие как лазерный и электронно-лучевой, которые используют компьютеры для управления скоростью подачи, мощностью и положением сварки, обеспечивают более точное и стабильное качество сварки.

Автоматизированные методы, такие как лазерный и электронно-лучевой, которые используют компьютеры для управления скоростью подачи, мощностью и положением сварки, обеспечивают более точное и стабильное качество сварки.

Окисление алюминия

Еще одна проблема при сварке алюминия связана с образованием оксидной пленки на рабочей поверхности. Температура плавления оксида алюминия примерно в 3 раза выше температуры плавления чистого алюминия, что может привести к загрязнению сварного шва частицами оксида алюминия и вызвать проблемы с пористостью. В большинстве случаев оксидная пленка должна быть удалена механическим или химическим путем перед сваркой. Оксид алюминия может влиять на лазерную сварку: оксидные пленки могут изменять отражательную способность поверхности деталей, что отрицательно влияет на количество лазерной энергии, попадающей на основной металл.

Углеводородное загрязнение

Углеводородное загрязнение алюминия во время хранения и подготовки материала может вызвать проблемы при сварке. Алюминиевые детали часто формуют, разрезают, распиливают и подвергают механической обработке перед сваркой. Если во время любой из этих предсварочных операций используется смазка, полное удаление смазки перед сваркой необходимо, чтобы избежать плохих сварных швов. Предусмотрительность диктует, что алюминиевые детали, подлежащие сварке, должны быть предварительно обработаны таким образом, чтобы смазочные материалы использовались минимально или вообще не использовались — распиловка и механическая обработка алюминия должны выполняться всухую, если это возможно, а если нет, то детали должны быть тщательно очищены.

Алюминиевые детали часто формуют, разрезают, распиливают и подвергают механической обработке перед сваркой. Если во время любой из этих предсварочных операций используется смазка, полное удаление смазки перед сваркой необходимо, чтобы избежать плохих сварных швов. Предусмотрительность диктует, что алюминиевые детали, подлежащие сварке, должны быть предварительно обработаны таким образом, чтобы смазочные материалы использовались минимально или вообще не использовались — распиловка и механическая обработка алюминия должны выполняться всухую, если это возможно, а если нет, то детали должны быть тщательно очищены.

Лазерная сварка против электронно-лучевой

Не знаете, какой процесс лучше всего соответствует вашим требованиям с точки зрения качества и экономической эффективности? Мы составили подробное руководство, полное информации, необходимой для принятия разумного решения. Загрузите его сейчас. См. этоЛазерная сварка алюминия

Лазерная сварка — одна из самых популярных услуг по сварке алюминия. Этот процесс идеально подходит для быстрых и чистых сварных швов. Зона термического влияния сведена к минимуму, а проплавление сварного шва в алюминии может составлять до 0,25 дюйма. Лазерная сварка может использоваться с материалами, чувствительными к растрескиванию, такими как алюминиевые сплавы серии 6000, в сочетании с соответствующим присадочным материалом, таким как алюминий 4032 или 4047. Существует несколько различных типов лазеров, которые хорошо работают с алюминием, и часто целесообразно использовать защитный газ.

Этот процесс идеально подходит для быстрых и чистых сварных швов. Зона термического влияния сведена к минимуму, а проплавление сварного шва в алюминии может составлять до 0,25 дюйма. Лазерная сварка может использоваться с материалами, чувствительными к растрескиванию, такими как алюминиевые сплавы серии 6000, в сочетании с соответствующим присадочным материалом, таким как алюминий 4032 или 4047. Существует несколько различных типов лазеров, которые хорошо работают с алюминием, и часто целесообразно использовать защитный газ.

Подготовка перед сваркой

Объем подготовки перед сваркой в значительной степени зависит от состояния свариваемых алюминиевых деталей, а также от условий хранения и чистоты машинных процедур, используемых для изготовления детали. до сих пор.

Во избежание образования оксидной пленки и углеводородного загрязнения алюминий, подлежащий лазерной сварке, должен быть тщательно очищен. Это часто достигается механически, с использованием проволочных щеток из нержавеющей стали, шлифовки, напильника или соскабливания для удаления любых оксидов. В качестве альтернативы существуют методы химической очистки с использованием растворов щелочи и воды, которые эффективны для удаления оксида алюминия.

В качестве альтернативы существуют методы химической очистки с использованием растворов щелочи и воды, которые эффективны для удаления оксида алюминия.

Углеводородный остаток на алюминиевых деталях обычно можно удалить с помощью растворителей на основе ацетона или спирта. Избегайте использования хлорированных растворителей в зоне сварки, поскольку при нагревании они могут образовывать токсичные газы. Углеводородные загрязнения должны быть удалены перед абразивной обработкой поверхности для удаления оксида алюминия.

Подготовка шва

Очень важным аспектом сварки алюминия является способ изготовления шва. При механической обработке и сборке необходимо соблюдать особую осторожность, поскольку алюминий мягче большинства металлов. Загрязнения могут легко переноситься на деталь, а затем проникать под поверхность соединения.

- Избегайте методов обработки, при которых остается шлифованная или смазанная поверхность. Мы не свариваем соединения, которые не обработаны должным образом и не чистят после резки.

- По возможности избегайте процесса измельчения. Если невозможно избежать шлифовки, используйте круговой диск.

- При очистке поверхности растворителями используйте чистую ткань, например марлю или бумажные полотенца. Не используйте ветошь, которая может быть загрязнена остатками масла. Работать с прецизионными деталями следует в неопудренных латексных перчатках, а очищать их следует с помощью хлопчатобумажных салфеток без звеньев и деликатных салфеток с соответствующим растворителем 9.0040

- Не используйте сжатый заводской воздух для удаления мусора из области соединения. Сжатый воздух содержит влагу и масляные загрязнения. Если деталь необходимо продуть, используйте баллонный газ, такой как азот или аргон.

- Используйте проволочную щетку из нержавеющей стали для очистки соединения только после очистки растворителем. Предварительная очистка проволочной щеткой может привести к попаданию углеводородов и других загрязнений в алюминий.

- Всегда используйте новые или недавно очищенные щетки из нержавеющей стали для очистки соединения.

Старые щетки, лежащие на рабочем столе, могут содержать масла и другие загрязнения. Не используйте щетки, которые использовались для других металлов, так как металлические чешуйки могут попасть на щетину щетки, а затем попасть под поверхность алюминия во время чистки.

Старые щетки, лежащие на рабочем столе, могут содержать масла и другие загрязнения. Не используйте щетки, которые использовались для других металлов, так как металлические чешуйки могут попасть на щетину щетки, а затем попасть под поверхность алюминия во время чистки. - Как правило, поверхности, подвергшиеся химическому травлению, пассивации или прецизионной очистке, не следует обрабатывать проволочной щеткой.

- Часто очищайте все проволочные щетки и режущие инструменты.

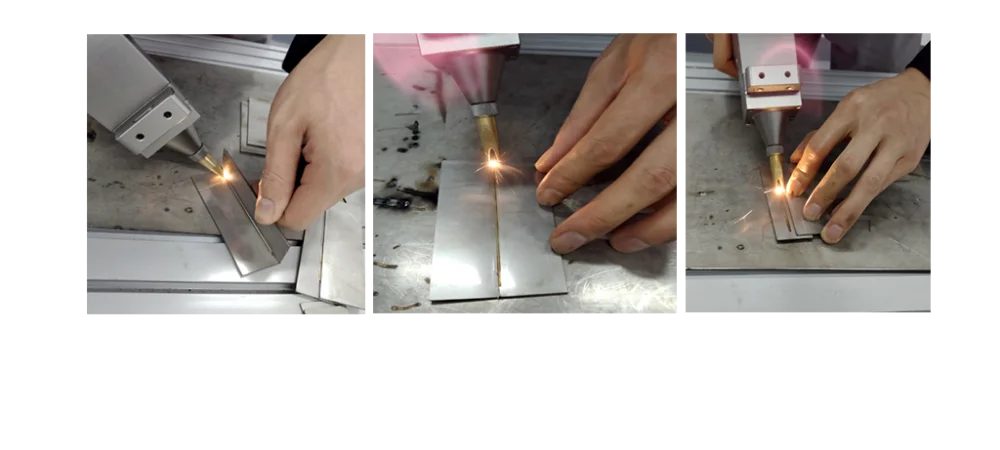

Крепление

Лазерная сварка требует достаточно точного соединения, чтобы сохранить допустимый зазор и нестыковку. Для точного размещения лазерного луча необходима хорошая фиксация сварного шва. Таким образом, лазерная сварка и резка по своей сути являются процессами, управляемыми машиной.

Типы соединений

- Стыковое соединение:

- Желателен допуск на посадку в размере 15% от толщины материала.

- Скошенные кромки допустимы, если они прямые и квадратные.

- Несоосность и неровность деталей должны составлять менее 25 % толщины материала.

- Соединение внахлестку (прожог или сварной шов):

- Воздушные зазоры между деталями, подлежащими сварке внахлестку, сильно ограничивают проникновение сварного шва и/или скорость подачи.

- Для круглых сварных швов в алюминии недопустимо отсутствие зазора, если не поддерживается покрытие инертным газом по всей площади сварного шва.

- Угловое соединение:

- Эта конфигурация соединения особенно удобна из-за высокой степени усадки алюминия.

- Квадратные края и хорошая подгонка также необходимы.

Лазеры для сварки алюминия

Рекомендуемые лазеры для сварки алюминия

Существует четыре основных категории лазеров, которые подходят для сварки алюминия:

- CO2

- Nd:YAG (неодим: иттрий-алюминий-гранат)

- Волокно (обычно легированное иттербием)

- Диск (иттербий Yb:YAG)

Все эти технологии позволяют производить высококачественные сварные швы алюминия, а используемый метод часто зависит от эксплуатационных расходов, а не от качества сварки. Тем не менее, каждый процесс имеет несколько разные характеристики, которые могут сделать некоторые типы лазеров предпочтительными для определенных приложений, конфигураций соединений и комбинаций алюминиевых сплавов.

Тем не менее, каждый процесс имеет несколько разные характеристики, которые могут сделать некоторые типы лазеров предпочтительными для определенных приложений, конфигураций соединений и комбинаций алюминиевых сплавов.

Режимы лазерной сварки

Энергия лазерного луча может подаваться на заготовку либо в виде серии импульсов, либо в виде непрерывного луча, либо в конфигурации лазерной сварки с перемешиванием. Решение об использовании того или иного метода зависит от применения, свойств материалов и т. д.

Импульсная лазерная сварка Импульсный лазер именно таков: луч включается и выключается с очень высокой скоростью ( 10-1000 Гц) таким образом, что энергия, подаваемая на заготовку, представляет собой серию отдельных всплесков. Каждый импульс создает область расплавленного материала, затем заготовка слегка перемещается и применяется еще один импульс, в результате чего серия перекрывающихся сварных швов создает непрерывный валик. Каждая зона сварки, созданная импульсом, быстро охлаждается, что сводит к минимуму количество тепла в окружающем материале, что, в свою очередь, ограничивает то, насколько горячей может стать деталь, что, в свою очередь, сводит к минимуму плавление и деформацию детали. Из-за высокой теплопроводности алюминия импульсный лазер, как правило, является лучшим способом лазерной сварки алюминия, когда требуется низкое тепловложение.

Из-за высокой теплопроводности алюминия импульсный лазер, как правило, является лучшим способом лазерной сварки алюминия, когда требуется низкое тепловложение.

Непрерывная лазерная сварка используется для сварки с глубоким проплавлением и часто называется сваркой с замочной скважиной. Непрерывный луч лазерного излучения воздействует на заготовку, которая затем перемещается под лучом. Материал на передней кромке лазерного луча плавится, а задняя кромка остывает. Лазеры непрерывного действия обычно подают со скоростью от 25 до 100 дюймов в минуту, чтобы не перегревать детали. Поскольку тепло подается с постоянной скоростью, а деталь не подвергается постоянному нагреву и охлаждению импульсным лазером, сварка непрерывной волной может лучше подходить для некоторых алюминиевых сплавов, более чувствительных к растрескиванию.

Лазерная сварка с перемешиванием Лазерная сварка алюминия без образования трещин является постоянной проблемой. Стандартный метод сварки склонных к растрескиванию сплавов заключается в использовании присадочной проволоки или прокладок, изготовленных из более свариваемого сплава (например, 4047), для получения качественного сварного соединения. Для сварки термочувствительных компонентов, таких как корпуса электроники, показано использование присадочных материалов и сварка импульсным лазером. Однако для сварных швов с более глубоким проплавлением в алюминиевых сплавах, склонных к растрескиванию, мы добились больших успехов, используя нашу запатентованную технологию лазерной сварки с перемешиванием.

Стандартный метод сварки склонных к растрескиванию сплавов заключается в использовании присадочной проволоки или прокладок, изготовленных из более свариваемого сплава (например, 4047), для получения качественного сварного соединения. Для сварки термочувствительных компонентов, таких как корпуса электроники, показано использование присадочных материалов и сварка импульсным лазером. Однако для сварных швов с более глубоким проплавлением в алюминиевых сплавах, склонных к растрескиванию, мы добились больших успехов, используя нашу запатентованную технологию лазерной сварки с перемешиванием.

Лазерная сварка с перемешиванием — это процесс, при котором непрерывный лазерный луч колеблется с относительно высокой частотой, что вызывает перемешивание расплавленной сварочной ванны — отсюда и термин «сварка с перемешиванием». В результате происходит манипуляция со сварочной ванной/паровой полостью, которая изменяет некоторые ключевые характеристики сварного шва.

Преимущества:

- Лазерная сварка с перемешиванием позволяет получать в основном бездефектные соединения, без горячих трещин, пористости или трещин затвердевания.

- Более точный контроль сварочной ванны для повышения стабильности замочной скважины.

- Улучшенный контроль профиля и геометрии сварного шва — например, швы могут быть спроектированы с большей шириной в основании шва, что может быть очень полезно для сварки внахлест/сквозь/слепых швов.

- Профили сварных швов можно манипулировать асимметрией, например, увеличивать проплавление на одной стороне сварного соединения. Шаблоны

- можно запрограммировать для компенсации больших зазоров в сварных соединениях и других потенциально проблематичных проблем с геометрией сварного шва.

- Можно достичь более высоких скоростей подачи, чем при использовании импульсных лазерных технологий.

- Присадочные материалы не требуются.

Требования к защитному газу для сварки алюминия

Как указывалось ранее, защитный газ часто требуется при лазерной сварке алюминия. Выбор защитного газа обычно зависит от типа лазера и его номинальной мощности, поскольку использование неправильного защитного газа может привести к образованию плазмы доступа и/или изменению свойств свариваемых материалов. Как правило, защитные газы выбираются для каждого проекта отдельно, но есть несколько общих рекомендаций:

Как правило, защитные газы выбираются для каждого проекта отдельно, но есть несколько общих рекомендаций:

- Аргон : обычно используется с лазерами Nd:YAG, чтобы свести к минимуму образование плазмы. Аргон не следует использовать с лазерами на СО2 мощностью более 3 кВт, чтобы свести к минимуму образование плазмы.

- Гелий : имеет тенденцию подавлять образование плазмы, и поскольку он очень легкий, может потребоваться высокая скорость потока, что может вызвать турбулентность сварочной ванны, что нежелательно.

- Аргоно-гелиевые смеси : обычно рекомендуются для большинства применений лазерной сварки алюминия в зависимости от уровня мощности лазера.

- Аргоно-кислородные смеси : могут обеспечить высокую эффективность и приемлемое качество сварки.

- Аргоно-водородные смеси : могут обеспечить высокую эффективность и приемлемую форму шва при сварке аустенитных нержавеющих сталей.

Следует учитывать, что водород может привести к хрупкому поведению ферритных сталей! Газы и газовые смеси подаются в баллонах.

Следует учитывать, что водород может привести к хрупкому поведению ферритных сталей! Газы и газовые смеси подаются в баллонах. - Азот – С02 Смеси : могут производить удовлетворительные сварные швы, хотя часто шов будет слегка окислен.

Лазерная сварка алюминия с помощью Multi-Spot

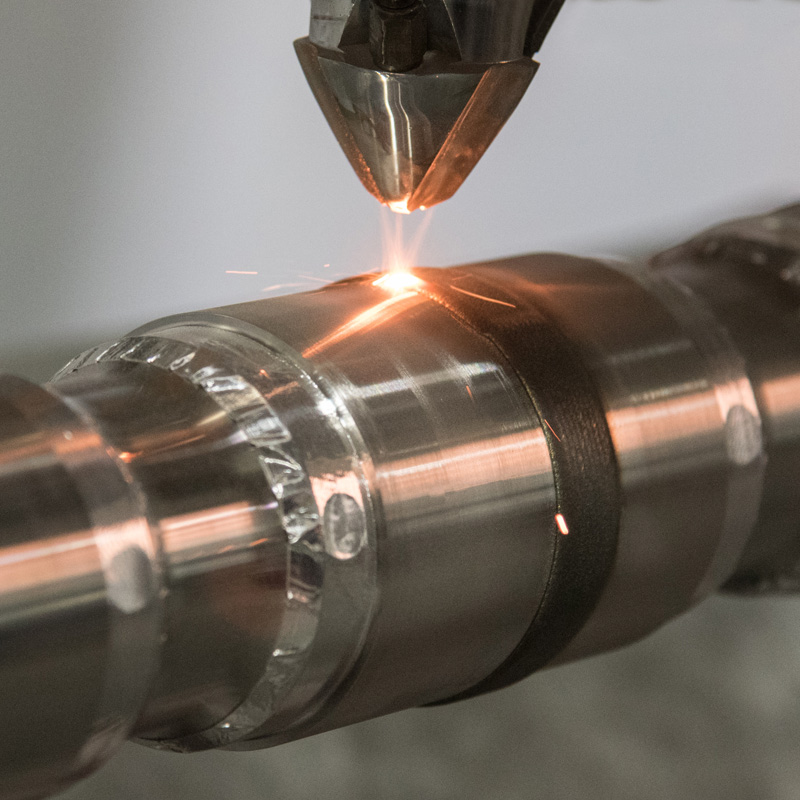

Лазерная сварка алюминия – Процесс

Как и во всех процессах сварки, зоны соединения двух соединяемых компонентов локально расплавляются за счет целевого подвода тепла, в данном случае с помощью диодного лазера. Расплавы двух компонентов перетекают друг в друга, остывают и после затвердевания образуют прочное соединение. Поскольку отдельные компоненты сплава алюминия затвердевают при разных температурах, существует риск образования горячих трещин из-за усадочных напряжений, возникающих в микроструктуре при охлаждении. Это значительно снижает прочность сварного соединения. Поэтому, чтобы избежать горячих трещин, добавляется присадочная проволока из алюминий-кремния (AlSi) для оптимизации свариваемости алюминия. Сварной шов, полученный таким образом, не только обладает превосходной прочностью, но и имеет привлекательный внешний вид и не требует последующей обработки.

Поэтому, чтобы избежать горячих трещин, добавляется присадочная проволока из алюминий-кремния (AlSi) для оптимизации свариваемости алюминия. Сварной шов, полученный таким образом, не только обладает превосходной прочностью, но и имеет привлекательный внешний вид и не требует последующей обработки.

Лазерная сварка алюминия горячей проволокой

При сварке горячей проволокой электрический ток пропускается и предварительно нагревает присадочную проволоку с помощью нагрева сопротивления Джоуля, прежде чем лазер завершит плавление до жидкого состояния. Жидкие металлы поглощают лазерную энергию с гораздо большей скоростью. Чем меньше лазерной энергии требуется для расплавления присадочной проволоки, тем более эффективным становится лазер в процессе. Проще говоря, в процессе горячей проволоки электрическая мощность заменяет мощность лазера, которая больше не используется для плавления присадочной проволоки. В целом наблюдается положительное влияние на энергопотребление и стабильность процесса. Значительные технологические преимущества связаны с процессом лазерной горячей проволоки: тепловложение и зона термического влияния меньше по сравнению с другими процессами сварки, что снижает искажения. Кроме того, более высокие скорости процесса могут быть достигнуты при высоком качестве сварного шва. Качество сварного шва отличное.

В целом наблюдается положительное влияние на энергопотребление и стабильность процесса. Значительные технологические преимущества связаны с процессом лазерной горячей проволоки: тепловложение и зона термического влияния меньше по сравнению с другими процессами сварки, что снижает искажения. Кроме того, более высокие скорости процесса могут быть достигнуты при высоком качестве сварного шва. Качество сварного шва отличное.

Узнайте, почему процесс с лазерной горячей проволокой может превзойти традиционные методы сварки при соединении алюминия, и как новые приложения в электромобильности, такие как сварка алюминиевого поддона аккумуляторной батареи , могут извлечь из этого пользу. Подробнее…

Диодные лазеры оптимизируют сварку алюминия

Основным преимуществом этого процесса является спокойная ванна расплава. Таким образом, сварные швы получаются очень однородными, чистыми и гладкими. Можно избежать загрязнения из-за нежелательных брызг металла на поверхности заготовки и оптики лазера.

Таким образом, сварные швы получаются очень однородными, чистыми и гладкими. Можно избежать загрязнения из-за нежелательных брызг металла на поверхности заготовки и оптики лазера.

Другим преимуществом является значительно более высокая энергоэффективность диодного лазера по сравнению с другими промышленными лазерами, что делает его привлекательным для лазерной сварки алюминия с точки зрения технологии процесса и экономичности. Наряду с более высокой эффективностью положительное влияние оказывает еще один фактор: по сравнению со многими другими промышленными лазерами диодные лазеры с более коротким диапазоном длин волн ближе к максимуму поглощения алюминия. Отражается меньше лазерной энергии, и для плавления материала требуется меньшая мощность лазера. События последних лет показывают, что энергоэффективность и устойчивость становятся важным фактором производства практически во всех отраслях. Таким образом, разработка ориентированной на будущее технологии, обеспечивающей оптимальные результаты при неизменно высокой производительности, задает тенденции для Laserline.

И последнее, но не менее важное: модуль Laserline Multi-Spot можно использовать для реализации практически любой геометрии пятна в соответствии с любыми конкретными технологическими требованиями, будь то разделение луча на несколько отдельных точек, регулировка расстояния между точками. или распределение интенсивности в пределах пятна. С конфигурацией Spot-In-Spot, например, можно получить симметричные и асимметричные швы со значительно лучшим качеством сварки, чем с обычными круглыми или прямоугольными точками, и это при высоких скоростях. Метод Spot-In-Spot используется, в частности, для сварки алюминия с присадочной проволокой.

В лазерной пайке , процессе, несколько похожем на сварку алюминия с присадочной проволокой, многоточечный модуль используется в так называемой трехточечной конфигурации: две вторичные точки перед основной точкой удаляют покрытие на кромке площади плавления проволоки. Во время непосредственно последующего процесса плавления это способствует значительно более плавному и контролируемому процессу сварки. Подробнее…

Подробнее…

Разработка процессов в наших прикладных лабораториях

В тесном сотрудничестве с нашими клиентами специалисты по применению Laserline разрабатывают оптимальные настройки для процессов сварки алюминия и оптимизируют параметры процесса, готового к серийному производству.

У вас есть для нас задание?

Precision Power Laserот Lincoln Electric ©

Современные электромобили питаются от аккумуляторной батареи, которая обычно размещается в алюминиевом корпусе. Эти ящики различаются по размеру в зависимости от автомобиля, но все компоненты аккумуляторных ящиков требуют определенного соединения в производственном процессе. Для этой цели используется и тестируется ряд различных решений. Все методы должны обеспечивать безопасность продукта с полной герметизацией, чтобы предотвратить попадание элементов окружающей среды в упаковку.

Сварка является предпочтительным методом, но, помимо более длительного времени производства, традиционные методы, такие как MIG, также могут привести к деформации и, следовательно, к проблемам с допусками при дальнейшей сборке этапы производства автомобилей. Из-за используемых материалов ни автогенная сварка, ни трение с перемешиванием не подходят, поскольку в обоих процессах будут проблемы с растрескиванием после сварки.

Лазер Precision Power Laser: быстрый, гибкий, высококачественный Новое системное решение для сварки кассет аккумуляторов основано на лазерной сварке горячей проволокой и лишено этих недостатков. Этот процесс известен как Precision Power Laser от Lincoln Electric.

Обеспечивает качество сварки TIG при 2-3-кратной скорости сварки MIG; Высококачественная наплавка при высоких скоростях перемещения с почти неограниченным контролем над всеми аспектами сварки. Поскольку это полностью несинергетический процесс, ограничения дуги больше не являются определяющими факторами скорости, размера и качества сварки. Возможна скорость перемещения более 3 м/мин, в зависимости от толщины материала и мощности используемого лазера.

Поскольку это полностью несинергетический процесс, ограничения дуги больше не являются определяющими факторами скорости, размера и качества сварки. Возможна скорость перемещения более 3 м/мин, в зависимости от толщины материала и мощности используемого лазера.

Батарейный лоток демонстратора | Алюминий | 3,0 mm

| P Laser | 6 kW |

| P Wire | 0.8 kW |

| V s | 1.3 m/min |

| V Проволока | 4,6 м/мин |

| Толщина материала | 3 мм |

| Спецификация проволоки | 1,2 мм SuperGlaze ® 5356 |

Как оказалось, добавление тепла через присадочный металл оказалось очень эффективным способом увеличения скорости осаждения и скорости перемещения при одновременном снижении общего подводимого тепла.

Как оказалось, добавление тепла через присадочный металл оказалось очень эффективным способом увеличения скорости осаждения и скорости перемещения при одновременном снижении общего подводимого тепла. В результате процесс с горячей проволокой/лазер обычно позволяет достичь более высоких скоростей процесса с меньшим подводом тепла и с меньшими металлургическими изменениями в основном материале. Все эти факторы значительно уменьшают искажения. В ситуациях, когда скорость и качество имеют решающее значение, процесс с горячей проволокой/лазер может обеспечить все преимущества. В зависимости от толщины материала и мощности лазера возможна скорость сварки свыше 3 м/мин .

Алюминий | 1,5 мм | 3 м/мин

| P Laser | 6 kW |

| P Wire | 0,8 kW |

| V s | 3.0 m/min |

| V Wire | 4,6 м/мин |

| Толщина | 1,5 мм |

Сварка алюминия в автомобильной промышленности

При лазерной сварке сложных кузовных деталей в видимой области, например дверей автомобиля, к внешнему виду сварных швов предъявляются самые высокие требования.

Для уменьшения перегрева близлежащих зон используются охладительные устройства.

Для уменьшения перегрева близлежащих зон используются охладительные устройства. Установка в режиме онлайн проверяет процесс на всех стадиях.

Установка в режиме онлайн проверяет процесс на всех стадиях.

Старые щетки, лежащие на рабочем столе, могут содержать масла и другие загрязнения. Не используйте щетки, которые использовались для других металлов, так как металлические чешуйки могут попасть на щетину щетки, а затем попасть под поверхность алюминия во время чистки.

Старые щетки, лежащие на рабочем столе, могут содержать масла и другие загрязнения. Не используйте щетки, которые использовались для других металлов, так как металлические чешуйки могут попасть на щетину щетки, а затем попасть под поверхность алюминия во время чистки.

Следует учитывать, что водород может привести к хрупкому поведению ферритных сталей! Газы и газовые смеси подаются в баллонах.

Следует учитывать, что водород может привести к хрупкому поведению ферритных сталей! Газы и газовые смеси подаются в баллонах.