Лазерная сварка это: Лазерная сварка: сущность и принцип технологии

alexxlab | 22.03.2018 | 0 | Разное

Лазерная сварка: сущность и принцип технологии

Лазерная сварка – это метод сваривания металла, которые предназначен для особо точного соединения изделий. Часто его применяют при наличии сложной конфигурации соприкосновения элементов, которые свариваются. Данная технология применяется не так часто, но все же она обладает массой положительных особенностей.

При помощи нее можно получить эстетичный, ровный и гладкий шов без деформированный, искривлений. Сварка подходит для соединения изделий из нержавейки, алюминия и даже серебра. Конечно, это не все характерные качества этого вида сварки, имеются другие особенности, которые заслуживают отдельного внимания.

Общая характеристика

Лазерная сварка металлов производится при помощи специального оборудования. Этот метод появился не так давно, но он успел завоевать высокую популярность. Его используют в разных областях промышленности для создания прочного неразъемного соединения. Данный способ сваривания имеет высокую точность, хорошую производительностью и отличное качество соединения.

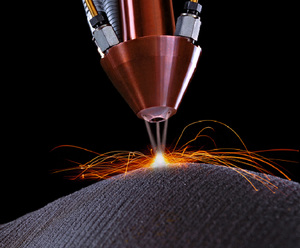

Нагревание и плавление в рабочей области происходит при помощи лазерного луча. Световой поток, который генерируется лазером, обладает монохромностью. Все волны имеют одинаковые показатели длины. Именно это намного упрощает контролирование потоков, которое производится при помощи фокусирования линз и отклонений призм. В лазере проявляется явление волнового резонанса, что во много раз повышает мощность пуска.

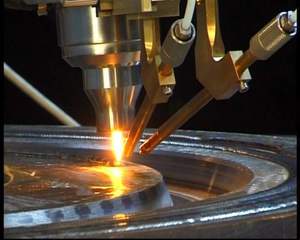

Все эти свойства помогают понять, что такое лазерная сварка. Во время этой технологии могут применяться разные сварочные аппараты – полуавтоматические, автоматические и даже роботизированные, которые осуществляют работу без присутствия человека. Каждое из них подает лазерный луч, который нагревает и расплавляет выбранную область металлического изделия.

Технология лазерной сварки

Принцип работы лазерной сварки основывается на следующих свойствах:

- когерентностью. В основе этого показателя лежит взаимосвязь фаз теплового поля луча лазера в разных зонах;

- монохроматичностью. Данное свойство характеризуется небольшой шириной спектральных линий, которые излучаются источником;

- направленностью. При проведении сварочного процесса не происходит рассеивание луча при его движении от источника к свариваемому изделию.

Благодаря этим показателям повышается мощность лазерного луча, он обеспечивает точное размеренное плавление и испарение металлов в зоне сваривания. Источник может быть на некотором расстоянии от свариваемой зоны, а в области сварочной лазерной ванны не требуется присутствия вакуума.

Так как работает лазерная сварка? При соединении изделий с применением лазерного луча наблюдаются следующие процессы:

- Элементы, которые подготовлены для соединения, плотно соединяются друг с другом вдоль линии будущего соединения.

- Далее на область стыка наводится лазерный луч.

- Включается генератор. Во время этого начинается равномерное разогревание, плавление и испарение частиц на кромках.

- В связи с тем, что сечение лазерного луча имеет небольшие размеры, расплавленный металл заполняет все микронеровности и дефекты изделий, которые попадают в зону действия лазерного луча.

Важно! Сварка лазером имеет положительную особенность – во время нее образуется сварное соединение с большой плотностью. А вот пористость, и прочие дефекты, которые присущи другим методам сварки, во время этой технологии отсутствуют.

В связи с тем, что лазерный луч перемещается по соединяемым поверхностям с высокой скоростью, в ходе сварочного процесса не возникает окисления металла. При помощи луча можно делать два вида шва – сплошной и прерывистый. При помощи первого варианта сваривают трубы из нержавеющей стали, где необходима высокая герметичность. Второй вид используется при сваривании небольших конструкций, которые имеют поверхностные повреждения.

Преимущества и недостатки

Преимущества лазерной сварки сделали данную технологию популярной и востребованной. Но она также как и другие сварочные работы имеет негативные стороны, которые обязательно нужно предварительно рассмотреть.

Среди преимуществ сварки можно выделить:

- Сварка лазерным лучом может использоваться для разнообразных материалов – от металлов и магнитных сплавов до термопластов, стекла, керамики.

- Наблюдается высокая точность и стабильность траектории пятна нагревания.

- Небольшой размер сварного соединения. Именно это делает его незаметным.

- Отсутствует нагревание околошовной области. Вследствие этого наблюдается минимальная деформация свариваемых деталей.

- При проведении нагревании не образуются продукты сгорания, не проявляется рентгеновское излучение.

- Высокая химическая чистота сварочного процесса. Это связано с тем, что во время сварки не используются присадки, флюсы, электроды.

- Подходит для сваривания в труднодоступных местах, может применяться на большом удалении от зоны расположения лазера.

- Может применяться для сварки элементов, которые находятся за прозрачными материалами.

- Быстрая перенастройка при переходе на изготовления нового изделия.

- Сварные швы имеют высокое качество и прочность.

Несмотря на то, что лазерная сварка является востребованным методом, который отлично подходит для ремонта кузова автомобиля, для работы с различными конструкциями, металлическими изделиями, все же стоит рассмотреть плюсы и минусы технологии. Как мы поняли достоинств у нее достаточно много, но не стоит забывать про недостатки.

Особое внимание стоит обратить на следующие негативные качества:

- оборудование лазерной сварки имеет высокую стоимость. Также комплектующие, запасные части стоит достаточно дорого. По этой причине эта технология применяется только на производствах, предприятиях. А некоторые умельца прибегают к изготовлению лазерной сварки своими руками, но это требует некоторых знаний, а также необходимо иметь схемы, чертежи, инструкции;

- лазерно-дуговая сварка обладает низким показателем КПД. Для твердотельных сплавов он составляет 1 %, а для газовых он может составлять 10 %;

- зависимость эффективности сварочного процесса от отражающей способности заготовки;

- высокие требования к квалификации обслуживающего персонала;

- особые требования к помещениям, в которых размещается лазерное оборудование. Это относится к показателям вибрации, влажности и запыленности.

Условия и способы сварки лазером

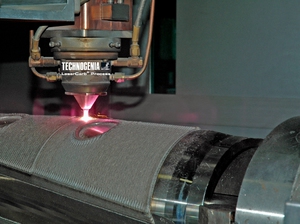

Лазерная сварка нержавеющей стали, сплавов и материалов должна проводиться в соответствии с определенными особенностями. Чтобы получить повышенную мощность луча требуется его точная фокусировка. В момент, когда показатели интенсивности пучка становятся выше максимального значения, он пропускается через центральную область переднего зеркала и далее через систему направляющих призм к рабочей области.

Лазерная сварка нержавейки и других металлов может осуществляться при разном нахождении свариваемых изделий. Глубина проплавления металлической структуры может регулироваться в широком диапазоне – от поверхностного до сквозного. Рабочий процесс может проводиться непрерывным лучом или прерывистыми импульсами.

Обратите внимание! Лазерная импульсная сварка подходит для соединения и обработки изделий из тонкого листового проката. Кроме этого данная технология может с легкостью сваривать профили со сложной конструкцией и детали с большой толщиной.

Стоит учитывать, что лазерная сварка алюминия, меди, нержавейки и других металлов может проводиться несколькими способами:

- Стыковой метод. Не требует наличия присадок, флюса. Между металлическими изделиями может присутствовать стык, но его размер должен быть не более 0,2 мм. Этот же показатель считается предельным для фокусировки лазерного луча на стык. Сварочный процесс осуществляется при помощи «кинжальной» проплавления металлических поверхностей на всю толщину, при этом наблюдается интенсивность лазерного излучения до 1 мВт/см2. В данных ситуациях шов требуется защищать от окисления, для этого подойдет аргон или азот. А вот гелий сможет предотвратить пробои лазерного излучения.

- Нахлесточный метод. Во время сваривания листы накладываются друг на друга, их соединение производится мощным излучением. Во время сварки применяется локальный прижим изделий. Предельный зазор между поверхностями металлических изделий при работе должен составлять не более 0,2 мм.

Виды лазеров

Лазерная сварка алюминиевых сплавов, меди, нержавейки и других металлов, материалов может осуществляться разными лазерами. Устройства бывают твердотельного и газового вида. Каждый тип выбирается в соответствии с целью применения оборудования. Но при этом не стоит забывать про важные характеристики каждого вида.

Твердотельный

Лазерная сварка меди, алюминия, нержавейки, серебра, пластмассы и даже стекла осуществляется твердотельным лазером. Для нее необходим главный компонент – рубиновый стержень, также он может быть выполнен из стекла с неодимом. Обычно этот элемент находится внутри осветительной камеры.

В момент, когда в камеру с определенной частотой подается свет с большой мощностью, в кристалле в этот момент возникает возбуждение атомов. Все это приводит к излучению света, которое имеет волны с одинаковой длиной. Торцевые части стержневого элемента состоят их отражающих зеркал. Одно из них является частично прозрачным. Через него выходит энергия в виде лазерного излучения.

Стоит отметить! Лазеры твердотельного вида имеют небольшую мощность. Этот показатель может варьироваться от 1 до 6 кВт.

Газовый

Лазеры газового типа считаются более мощными и производительными устройствами, в который в качестве активного тела выступает газовая смесь. Однако лазерная сварка титана, меди, алюминия, нержавейки, которая проводится с использованием данных приборов, имеет важные особенности:

- Прокачивание газа из баллонов производится насосом. Для этого применяется газоразрядная труба.

- Между электродами возникает разряд электрического тока, который вызывает энергетическое возбуждение газовой смеси.

- В торцевых зонах газоразрядной трубы имеются специальные зеркала, через которые пропускаются лучи лазера.

- При выполнении лазерной сварки оправ, кузова автомобиля и других изделий электроды соединяются с источником питания.

- Процесс охлаждения лазерных устройств проводится водяной системой.

Но все же у газовых устройств имеется существенный недостаток – большие габариты. А вот лазерные агрегаты, имеющие поперечную прокачку газа, обладают небольшими размерами. Общие мощностные показатели оборудования начинаются от 20 кВт и выше. Благодаря этому может производиться сваривание металлов с толщиной до 2 см на скорости до 60 метров в час.

Лазерная сварка серебра, меди, алюминия, титана, нержавейки и других металлов производится в атмосферных условиях. Для нее необходим вакуум, но при этом должна быть защита расплавленного металла от влияния воздуха. Для этого используются газы, обычно аргон. В связи тем, что наблюдается высокая тепловая мощность луча на поверхности свариваемого элемента, происходит усиленное испарение металла. Пары ионизируются, в результате этого возникает рассеивание и экранизация лазерного луча.

Лазерная сварка стекла, пластмасс и изделий из разных металлов, во время которой применяются газовые смеси, характеризуется тем, что в область сваривания помимо защитного газа проникает плазмоподавляющий газ. В качестве него применяется гелий, который намного легче аргона, он не будет рассеивать лазерный луч. Для упрощения процесса многие опытные сварщики часто применяют комбинированные газовые смеси, которые обладают плазмоподавляющими и защитными свойствами.

Особенности газодинамических лазеров

Газодинамические агрегаты обладают высокими мощностными показателями. В качестве активного тела выступает окись углерода. Она нагревается до 3000 К и пропускается через сопло Лаваля. На выходе из сопла наблюдается быстрое снижение давления, и постепенное охлаждение газовой смеси.

Применение гибридных установок

Лазерная сварка кузова автомобиля, различных конструкций с толстыми элементами и компонентами с зазором проводится с использованием дополнительных присадочных материалов. Для этих целей применяют подачу проволоки, которая зажигает электрическую дугу. Благодаря этому осуществляется заполнение пространства между пластинами и создается соединение с высокой прочностью.

Важно! При проведении лазерной сварки автомобиля, толстых металлических конструкций осуществляется защита сварочной ванны при помощи обдува инертным газом, который подается через сопло, закрепленное рядом с лазерной головкой.

Лазерная сварка кузова и других изделий с высокой толщиной производится на столе или подставках от оборудования. Процесс осуществляется в несколько этапов:

- На начальном этапе металл очищается от окалин, масляных пятен, признаков воды, влаги.

- Затем детали плотно подгоняются встык.

- Производится химическое травление поверхности металлического изделия.

- Выполняется настройка лазерной сварки с выставлением требуемых параметров в зависимости от типа свариваемого металла.

- Далее головка от сварочного оборудования пододвигается к линии начала соединения, нажимается кнопка запуска сварки.

- Во время сварочного процесса необходимо постоянно следить за попаданием луча в область стыка.

Особенности сварки тонкостенных изделий

Главное преимущество лазерной сварки состоит в ее многообразии. К каждому виду работ можно подобрать подходящие приборы и устройства. Но все при их выборе стоит опираться на вид и особенности материалов, которые будут свариваться. Обычно для тонкостенных изделий применяются твердотельные лазеры и аппараты на основе газа. Но все первый вариант считается наиболее предпочтительным.

Лазерная сварка малых толщин всегда выполняется при помощи твердотельных лазеров. Она подходит для работы с небольшими изделиями. Зачастую это элементы микроэлектроники, к примеру, тонкие выводы из проволоки с диаметром от 0,01 до 0,1 мм.

Часто твердотельной установкой выполняется точечная лазерная сварка с применением твердотельного лазерного устройства. Но она подходит для изделий из фольгированной структуры с диаметром точки 0,5-0,9 мм. При помощи этого способа производится герметичное катодное соединение на кинескопах современных телевизоров.

Соединение маленьких и тонкостенных изделий проводится на минимальной мощности. Если сваривание выполняется в импульсном режиме, то обязательно нужно будет повысить скважность импульса и сократить его длительность. А вот в непрерывном режиме необходимо повысить скорость лазера.

Применение лазерной сварки для изделий из стекла и пластмассы

Лазерная сварка пластмасс, стекла производится при помощи твердотельных установок. Они обладают простым устройством – в отражательной трубке установлены два электрода, а в пространстве между ними имеется смесь из ионизирующих газов.

Обратите внимание! Твердотельное оборудование часто применяется при ремонте очков из пластика и стекла. Особую популярность оно приобрело при сваривании оправ, это связано с тем, что для этого процесса не требуется применения припоя.

Сварка изделий из пластика и стекла производится в той же последовательности, как и соединение металлических элементов:

- поверхности деталей, которые будут свариваться, тщательно очищаются от пыли, пятен, различных загрязнений;

- затем производится подготовка установки и электрода к последующим работам;

- настраивается фокусирующая линза. Если будет применяться расфокусированная линза, то лазерный луч будет смазанным и не получится создать локальное расплавление металла. Правильно сфокусированный пучок должен иметь круглую форму;

- устанавливается необходимое значение мощности сварки.

Модели станков для лазерной сварки

Что такое лазерная сварка металла и как она проводится, мы рассмотрели, но все же необходимо знать модели устройств, которые используются для ее осуществления. Для нее может применяться оборудование мобильного и компактного типа.

В промышленности часто применяют следующие лазерные устройства:

- Квант-15 лазерная сварка. Прибор является самым дорогостоящим и многофункциональным. Его применяют в шовной и точечной сварочной технологии для соединения различных металлов и сплавов с глубиной проплавления до 2-3 мм. Также используется при разрезании инструментальных, конструктивных, высоколегированных сплавов.

- ЛАТ-С. Эта установка применяется для проведения лазерной сварки и наплавки металлов. Имеет высокую мощность и производительность. Оборудование может быть укомплектовано координатными столами, именно за счет этого можно производить обработку сложных изделий.

- МУЛ-1. Это малогабаритное оборудование, которое применяется для лазерной сварки и наплавки металлов. При помощи него может производиться пайка изделий из серебра и золота. Применение лазерной сварки в ювелирном деле позволяет легкое сваривание с соблюдением высокой точности. Допускается даже соединение оправ пластиковых очков.

Ручная лазерная сварка осуществляется с применением приборов:

- WELD-WF. Портативное устройство, подходящее для сваривания труднодоступных мест. В его устройство входит манипулятор, который соединяется с волокном. Мощность составляет 1,5 кВт;

- CLW120. Ручной агрегат с небольшой мощностью. Он подходит для ювелирной области, которая требует максимальной точности. Также при помощи него может производиться точечная лазерная сварка. Мощность составляет 10 кВт.

Как сделать лазерный резак для гаража

Многие интересуются, как сделать лазерную сварку самостоятельно? Поскольку оборудование достаточно дорогое и его может себе позволить не каждый можно попробовать самому изготовить простой режущий аппарат с использованием лазера. При помощи него можно будет вырезать разнообразные узоры на прочных сталях, разрезать металлические компоненты или соединять простые стальные изделия.

Для изготовления потребуется лазерная указка. Также будут нужны дополнительные компоненты:

- фонарик, который работает на батарейках;

- старый DVD-ROM, из которого нужно будет извлечь матрицу с лазерным приводом;

- паяльник и отвертки для закручивания.

На начальном этапе необходимо провести полную разборку привода старого дисковода для компьютера. Именно из него нужно извлечь прибор. Все следует делать осторожно и аккуратно, что не повредить основное устройство. Привод дисковода должен быть пишущим.

После вынимается диод красного цвета, именно он прожигает диск во время записи информации на него. При помощи паяльника распаиваются крепления диода. Этот элемент очень чувствительный, его не нужно бросать.

Далее разбирается лазерная указка, как это делается можно посмотреть по видео в интернете. Диод из указки заменяется красной лампочкой из привода. Корпусная часть делается из фонарика. А аккумуляторные батарейки будут нужны для запитки лазерного резака.

Возможные дефекты шва

На производствах часто проводятся тесты по лазерной сварке, которые позволяют предотвратить возможные дефекты швов. Но все же даже правильная подготовка не всегда защищает от деформаций, непроваров и других неприятных ситуаций.

Выделяют следующие дефекты лазерной сварки:

- Непроваривание шва.

- Образование пор и трещин.

- Наплывы, кратеры, сварные раковины.

- Посторонние включения.

- Прожоги.

Данные явления часто образуются при несоблюдении технологии. Сварщик обязательно должен правильно выставлять настройки в оборудовании в зависимости от свариваемого металла. Кроме этого он должен четко контролировать процесс и следить за движением лазерного луча по свариваемой области.

Лазерная сварочная технология – востребованный метод соединения разных металлов, а также изделий из стекла, пластика и драгметаллов, который позволяет получить качественное и прочное соединение. Но все же перед тем как к нему приступать, необходимо тщательно рассмотреть важные особенности, принципы технологии, от которых зависит итоговый результат. Кроме этого чтобы процесс был проведен правильно, обязательно нужно иметь опыт и навыки.

Интересное видео

Лазерная сварка: преимущества и недостатки

Лазерная импульсная сварка — нечасто встречающийся, но все же заслуживающий внимания метод соединения металлов и стекла. С помощью такого метода возможна быстрая, качественная и эстетичная лазерная сварка нержавейки, лазерная сварка алюминия и даже сварка серебра.

Весь процесс проходит в автоматическом или полуавтоматическом режиме, поэтому шов всегда получается прочным и долговечным, ведь вероятность человеческого фактора невелика. В этой статье мы кратко расскажем, что из себя представляет лазерная сварка, какие преимущества и недостатки есть у этой технологии.

Содержание статьи

Общая информация

Лазерная сварка металлов осуществляется с помощью специального оборудования. Как мы писали выше, оно может быть полуавтоматическим (работать под контролем мастера) и автоматическим, вплоть до роботизированных моделей, осуществляющих работу без присутствия человека. Суть сварки с помощью такого оборудования проста: металл нагревается и плавится за счет лазерного луча, поэтому такой метод часто называют просто «сварка лазерным лучом».

У лазерного луча есть ряд очень важных характеристик, которые как раз и позволяют сваривать детали. Например, пучок луча концентрируется строго в одной точке и не рассеивается. Благодаря такой особенности на одном небольшом участке концентрируется большой поток энергии, за счет которой и плавится металл. Этой энергии достаточно для быстрой и качественной сварки даже толстых металлов.

Одна из самых универсальных лазерных установок — это «Квант 15». Такое оборудование часто используется для сварки однородных и разнородных металлов толщиной до 3 миллиметров. Так, например, такой лазерный сварочник широко применяется в стоматологии при создании протезов. Также с его помощью возможна лазерная сварка нержавейки.

Все лазерные установки делятся на два типа: твердотельные и газовые. Также существует лазерно-дуговая сварка. Это гибрид из лазерной и дуговой сварки, который обладает всеми преимуществами и того, и другого метода соединения металлов. Лазерно-дуговая сварка очень технологична и редко применяется в домашних мастерских или на небольших заводах, так что остановимся подробнее на первых двух типах лазерной сварки.

Применение твердотельного лазера

Твердотельный лазер используется в связке со специальными электродами. Электроды могут быть рубиновыми, стеклянными, с примесями неодимов. Схема стандартного твердотельного лазера изображен на картинке ниже. Мощность таких лазерных установок крайне мала и не превышает 6 кВт. Поэтому твердотельные лазеры используют для сварки деталей малых толщин. Например, детали, которые необходимы в микроэлектронике.

Таким лазером можно сварить детали из золота, нихрома или тантала. Можно расплавить проволоку диаметром менее 1 миллиметра. Также можно точечно сварить фольгированные детали.

Применение лазера с газом

Газовые лазеры более мощные по сравнению с твердотельными, поэтому сфера их применения гораздо шире. Здесь вместо электродов используется защитный инертный газ, зачастую аргон. Схему газового лазера вы можете видеть на картинке ниже.

Единственный недостаток газовых лазеров — это их немалый размер и вес. Но он вполне оправдан, ведь за громоздким тяжелым корпусом скрывается большая мощность, достигающая 20 кВт. А это значит, что с помощью такого оборудования можно соединить даже самые толстые детали, не сбавляя скорости (средняя скорость сварки газовым лазером — 60 метров в час).

Но самые впечатляющие, конечно, газодинамические лазеры. Для их работы требуется нагреть газ до очень высоких температур. Сам лазер выдает до 100 кВт и сваривает металл со скоростью 200 метров в час. Конечно, такие установки используются только на очень крупных производствах.

С помощью газовой установки любой мощности становится возможна лазерная сварка алюминиевых сплавов, лазерная сварка кузова автомобиля, лазерная сварка нержавеющей стали и даже лазерная сварка стекла. Так что сфера применения действительно обширна.

Также есть один нюанс, который нужно учесть. Не важно, что вам предстоит: лазерная сварка алюминиевых сплавов, нержавейки или стекла, в любом случае сварочная зона нуждается в защите от кислорода. Здесь все так же, как и при обычной ручной дуговой сварке. Сварочная зона может сильно пострадать от кислорода, шов получится некачественным. Мы уже писали выше, что при газовой сварке лазером используется аргон, но порой этого недостаточно.

Если установка слишком мощная, луч лазера может быстро рассеиваться из-за стремительного испарения металла. Чтобы этого избежать помимо аргона нужно подавать газ, подавляющий плазму. Для этих целей зачастую используют гелий, поскольку он не препятствует аргону и при этом не дает лучу рассеиваться. Опытные мастера используют в работе равную смесь аргона и гелия, обеспечивая сразу две функции: защитную и плазмоподавляющую.

Преимущества и недостатки

Преимущества лазерной сварки можно описать одним словом — точность. Лазерные установки никогда не ошибаются, с их помощью можно направить луч в конкретную точку и вероятность ошибки будет минимальна. Даже при работе с очень мелкими деталями. При этом качество соединения всегда очень хорошее.

Мощные лазеры, использующие в работе газ, довольно глубоко проваривают деталь, оставляя узкий шов. За счет этого преимущества детали не деформируются даже при воздействии очень высоких температур, поскольку зона повышенного термического напряжения сфокусирована в одной точке.

Следующий плюс просто невозможен для большинства типов сварки. Луч лазера можно направить с довольно большого расстояния, что крайне удобно в труднодоступных местах. К примеру, существует лазерный аппарат, способный ремонтировать подводные трубопроводы. Это становится возможным за счет использования зеркал. Луч прямой, но его всегда можно отразить в любую необходимую сторону. Все это позволяет выполнять лазерную сварку в самых неожиданных местах.

Верх мастерства — сварка двух и более деталей одновременно, используя для этого всего одну установку. Для этого используется призма, которая расщепляет луч и направляет его сразу в несколько сторон. С помощью такого метода можно снизить себестоимость сварки и увеличить производительность.

Единственный недостаток — большая цена лазерных установок и их технологическая сложность. Не каждый сварщик оценит преимущества лазерной сварки и пожелает получить соответствующую квалификацию.

Вместо заключения

Электросварка лазером — это по-настоящему современная технология, которой стоит обучиться, если вы желаете улучшить свои профессиональные навыки. С помощью лазерного сварочника вы без труда соедините металлы больших и малых толщин, вам станет доступна быстрая и качественная лазерная сварка алюминиевых сплавов и нержавеющей стали. Желаем удачи в работе!

Одним из самых молодых инновационных методов соединения разноплановых материалов между собой является лазерный тип сварки. Он характеризуется невероятно высокой производительностью, аккуратностью и точностью выполнения рабочего процесса. Готовый сварочный шов обладает прочностью и безупречным качеством. Плавление материала выполняется при помощи луча лазера. Этот метод сварки даёт возможность сваривать не только изделия из металла, но и из других материалов различной структуры. Оборудование для выполнения лазерной сварки недешёвое, но оно быстро окупается, и с каждым днём его востребованность возрастает как на производстве, так и в условиях небольших ремонтных мастерских. В последнее время популярность стали набирать и сварочные лазерные аппараты, предназначенные для бытового применения.

Что это такое?

Сварочные работы с применением лазерной установки стали весьма популярны в различных сферах промышленности и народного хозяйства. Сущность процесса заключается в том, что в качестве источника тепловой энергии для выполнения работ применяется сгенерированный искусственным способом лазерный луч. Лазерная сварка основана на направлении через систему фокусирования излучения, которое собирается в пучок наименьшего сечения и устремляется на рабочую поверхность деталей в месте их стыковки. Частично отражаясь, а частично попадая в толщу материала, луч подходит к рабочей поверхности. При этом поверхность заготовки моментально поглощает пучок лазера, и в это же время происходит плавление материала, которое и обеспечивает формирование сварочного шва.

Сварку с использованием лазера можно осуществлять в любом положении заготовок при помощи частичного или сквозного плавления материала. Согласно ГОСТ такой тип сварки осуществляется импульсным либо непрерывным вариантом излучения. Если работа ведётся с заготовками небольшой толщины – от нескольких микрон до 1 мм – то сварочный процесс выполняется с применением расфокусировки лазерного пучка. Делается это для того, чтобы не прожечь насквозь рабочую поверхность детали.

В случае, когда сварочный шов формируется импульсным излучением, пучок лазера выполняет сварные точки и перекрывает их от 30 до 90%, в зависимости от установленных на аппарате настроек. Лазерные сварочные установки способны выполнять процесс формирования шва со скоростью 5 мм за 1 секунду. Нередко сварку осуществляют, применяя для этого припой в виде проволоки, порошка или ленты, но чаще всего обходятся без него. Такая присадка в некоторых случаях позволяет увеличить плотность и толщину готового сварочного шва. В зависимости от глубины проникновения лазерного луча в толщу материала различают макросварку, где плавление происходит на глубине 1 мм, мини-сварку с глубиной проникновения до 1 мм, и микросварку, где речь идёт уже о глубине в 100 микрон.

Достоинства и недостатки

Как и любой метод, лазерный процесс сварки имеет как свои положительные, так и отрицательные стороны.

Преимуществами лазерной сварки являются:

- способность к соединению любых материалов – стекла, металла, пластика, керамики, драгоценных металлов и так далее;

- высочайшая точность при выполнении работ;

- обеспечивается минимальная толщина сварочного шва при его максимальной прочности;

- зона рабочей поверхности возле формирующегося шва не нагревается, поэтому детали в процессе сварки не подвергаются деформированию;

- в процессе работы отсутствует рентгеновское излучение, не образуются вредные побочные продукты плавления материалов;

- для выполнения работы по сварке металлов не нужно применять флюс, присадку, сварочные электроды;

- процесс сварки можно осуществлять в любых, даже труднодоступных участках заготовки, а также на значительном удалении детали от самого лазера;

- сварку заготовок можно выполнять даже в том случае, если они размещаются за прозрачной преградой;

- сварочный аппарат можно быстро перепрограммировать и после окончания одного вида работ начать выполнение других задач.

Недостатки метода сварки с использованием лазера в основном связаны с финансовой составляющей и заключаются они в следующем:

- стоимость оборудования, комплектующих деталей и запасных частей у лазерного аппарата довольно высокая;

- коэффициент полезного действия процесса сварки напрямую зависит от отражающих характеристик материала заготовки;

- для работы с лазерной сварочной установкой требуются специалисты с высоким уровнем образования и подготовки;

- помещение, где работает лазерная сварочная установка, должно быть чистым (без запылённости), с нормальным уровнем влажности воздуха и не подвергаться колебаниям вибрационного характера.

Несмотря на существенные требования и высокую себестоимость, лазерная сварка стала очень востребована и применяется на производствах, которые в числе первых освоили инновационные технологические процессы.

Оборудование

Аппараты, предназначенные для сварочных работ, могут иметь различные характеристики выполняемых ими операций и внешние параметры. Лазерная сварочная установка бывает исполнена в формате мини или занимает довольно большое пространство. Каждый аппарат имеет в своём составе основные компоненты:

- генератор лазера;

- устройство для передачи лазерного излучения;

- блок сварочной головки, снабжённый линзой фокусирования;

- блок, отвечающий за фокусирование лазерного луча;

- зеркальная система, выполняющая роль резонатора;

- система, приводящая в движение саму заготовку и лазерную сварочную головку;

- программный блок управления аппаратом;

- блок электропитания;

- устройство охлаждения;

В настоящее время существует три типа лазерного оборудования для выполнения сварки.

Твердотельное

Это самая серьёзная аппаратура, которая работает в диапазоне мощности от нескольких десятков до нескольких тысяч ватт. Суть технологии этого сварочного устройства заключается в следующем:

- в качестве источника лазерного излучения используется стержень прозрачного вида, сделанный из натурального рубина либо иттриевого граната, который для прочности легируют неодимовым компонентом;

- твёрдый стержень заключён в специальном блоке;

- вспышка специальной лампы генерирует излучение, которое передаётся стержневому элементу.

Материал из граната или рубина обладает высокой степенью долговечности, его применение безопасно и эффективно.

Газовое

Данный тип сварочного лазерного оборудования считается наиболее высокопроизводительным. Установка выполняет сварочные работы под защитой газов. Мощность таких аппаратов колеблется от десятков до тысяч киловатт. Принцип работы устройства состоит в следующем:

- в качестве излучателя лазерного пучка применяется трубка из прозрачного материала, которая содержит внутри себя газовую смесь, состоящую из гелия, азота, кислорода с углекислотой;

- газовая смесь находится в трубке под давлением, и при подаче электрического импульса в виде разряда излучатель приходит в активное состояние;

- под действием электрического разряда, исходящего одновременно от нескольких электродов, гелий и азот сообщают свою энергию углекислому газу, и в результате получается лазерный импульс;

- лазерный импульс с помощью отражения в множественных зеркалах многократно усиливается и через оптическую систему выходит в область своего применения при сварке.

Данный тип лазерного сварочного аппарата имеет широкое применение, но коэффициент полезного действия у этого устройства не превышает 15%.

Гибридное

Этот тип лазерной сварки основан на применении сочетания электрической дуги и мощного луча энергии. Дуговая методика применяется с целью выполнения ровных швов. Достоинством подобных лазерных аппаратов считается хорошее соединение любых материалов без предварительного цикла подготовительных работ. Энергетический луч в сочетании с электрической дугой может выполнять в автоматическом режиме на больших скоростях сварку толстостенных заготовок, проявляя при этом низкий уровень теплообмена. Готовый сварочный шов при такой процедуре отличается точностью и надёжностью.

Способы и технология

На сегодняшний день технический прогресс шагнул далеко вперёд, и большинство современных предприятий работает с использованием новых технологий производственного процесса. Сварочные аппараты лазерного поколения имеют различные характеристики и режимы применения.

- «Квант-15» считается одним из самых продуктивных и дорогостоящих вариантов, обладающих обширными функциональными возможностями. Ему доступна в автоматическом режиме импульсная и шовная сварка. Проплавление материала вглубь лазерным лучом составляет 3 мм. Этот аппарат используется для работы со сложными и суперпрочными высоколегированными сплавами.

- «ЛАТ-С» – конструкция аппарата позволяет выполнить не только лазерную сварку, но и наплавку. С помощью устройства можно выполнять аддитивные послойные изготовления деталей из металла в трёхмерном измерении. Лазером можно не только создать, но и обработать создаваемые детали. Аппарат обладает высоким уровнем производительности и мощности. В комплект к устройству могут быть добавлены специальные столы, позволяющие выполнять обработку заготовок в заданных координатных плоскостях.

- «МУЛ-1» – аппарат с небольшими габаритами, обладающий способностью лазерной сварки и аддитивного наплавления. Это устройство используют в ювелирной промышленности, благодаря чему удаётся выполнить сварку серебра и других металлов, соблюдая при этом высокую точность и аккуратность. На этом аппарате также можно сварить и пластик, его точность настолько велика, что ему можно доверить даже сварку пластиковой оправы для очков.

Не только автоматическими моделями представлены лазерные аппараты. Среди них имеется большое число устройств, с помощью которых выполняется и ручная сварка.

- Модель Weld-WF является миниатюрным аппаратом, с помощью которого производится сварка на участках, доступ к которым затруднён. Устройство оснащено манипулятором, соединённым с волоконным приводом. Оно обладает высокой производительностью при небольшой мощности.

- Модель CLW-120 – сварочный аппарат ручного типа. Обладает малой мощностью и применяется в ювелирной сфере, где требуется высокая степень точности и аккуратности. Кроме того, устройство может осуществить и точечную импульсную сварку.

Лазерные устройства различной комплектации и мощности могут выполнять различный объём работ:

- импульсную точечную сварку заготовок;

- ремонт конструкций различных габаритов;

- осуществить аддитивные наплавочные работы;

- выполнить ремонт электронных компонентов, пресс-форм, ювелирных изделий и так далее;

- произвести изготовление и ремонт предметов медицинского назначения, в том числе и выполнить их дезинфекцию.

Обширное применение лазерных установок сдерживается тем, что стоимость такого оборудования достаточно высока. Окупаемость аппарата происходит только в том случае, если задействовать его в промышленных масштабах.

Устройства для лазерной сварки могут выполнять соединение деталей в любом их положении. При этом глубина проплавки материала подлежит регулированию и может быть как поверхностной, так и сквозной. Сварочный шов можно делать сплошным либо производить точечную сварку. Лазерная установка может работать как с толстостенными деталями, так и с материалами толщиной в десятую часть миллиметра.

Соединение двух заготовок при помощи сварочного лазерного аппарата может осуществляться двумя способами.

Встык

Этот вариант сварочного процесса не нуждается в использовании флюса и припоя. Две детали можно положить вплотную друг к другу и начать процесс сварки при помощи проплавления материала на всю его глубину. В процессе работы с металлами шов от окисления защищает газ азот либо аргон, а применение гелия поможет защитить заготовку сквозного пробоя лазерным лучом.

Внахлёст

С целью соединения две заготовки накладывают одну на другую, чтобы получился небольшой нахлёст, при этом сварочное соединение выполняется глубоким прожигом обеих частей. Чтобы шов получился ровным, детали должны лежать неподвижно, для чего их фиксируют специальным прижимным механизмом.

Оба метода имеют широкое применение, но практика показала, что нержавеющую сталь сваривают лазером только способом встык, так как другой метод создает напряжённость металла в процессе выполнения сварки.

Сферы применения

Наиболее распространены лазерные сварочные устройства в современном промышленном производстве. Инновационное оборудование используют в электронике, при создании точных приборов, в области авиации и космической сферы, на предприятиях атомной отрасли, в сфере автомобильного производства. С использованием лазерных установок изготавливают микросхемы и платы, соединяют между собой детали из пластика или металла, толщина которых находится в диапазоне нескольких микрон. Лазер даёт возможность выполнить пайку элементов, поверхность рядом с которыми не должна подвергаться нагреванию.

В сфере самолётостроения и автомобильной промышленности вес машин снижают за счёт применения облегчённых материалов: алюминия, пластика, тончайшей стали. Без использования лазерной аппаратной сварки соединить детали из таких материалов раньше не представлялось возможным.

При строительстве морских судов, а также в сфере оборонного комплекса, атомного сектора и авиакосмического моделирования происходит использование не только металлических форм, но и деталей, выполненных из титана, а также его сплавов. Осуществить сварку титана в обычных условиях довольно непросто, так как этот металл обладает чувствительностью к молекулам водорода и кислорода, которые при нагревании насыщают расплавленный при сварке металл газом и тем самым способствуют образованию в нём глубоких растрескиваний. Применение лазерной сварки, выполняемой под защитой газовой смеси гелия с аргоном, позволяет получить качественный шов даже на титановых деталях.

Аппараты для сварки с применением лазера дают возможность соединять, казалось бы, не сочетаемые между собой материалы, например, медь с алюминием. Новые технологии в сварочной сфере дали возможность соединять металлы различных текстур и свойств, а также цветные сплавы, высоколегированную сталь и чугун. Сегодня благодаря лазерным технологиям стало возможным выполнение сложных элементов запорной арматуры, узлов, шестерён и других деталей, которые раньше изготавливались с большими затратами сил, средств и времени.

Сварочные лазерные аппараты используются в медицине для изготовления расходных материалов, оправ для оптики, ортезов и протезов, искусственных суставов, скелетных штифтов и других изделий. Точность и высокая производительность лазера применяется и при изготовлении ювелирных изделий.

Благодаря лазерным технологиям стало намного проще спаять серебро, выполнить изделие в технике сочетания различных драгоценных металлов, осуществлять работу с золотом и платиной.

О том, какие особенности лазерной сварки, смотрите в следующем видео.

Лазерная сварка металла — один из самых новых методов создания неразъемных соединений. Он отличается исключительной точностью, производительностью и высоким качеством сварного шва. Нагрев и плавление металла в рабочей зоне проводится лазерным лучом. Метод позволяет сваривать разнородные материалы. Несмотря на высокую стоимость и сложность оборудования, популярность этого метода постоянно растет. Для домашних мастерских становятся доступны аппараты бытового уровня.

Лазерная сварка

Лазерная сваркаТехнология лазерной сварки

Световой поток, генерируемый лазером, отличается монохромностью. Все волны потока, в отличие от солнечного спектра, имеют равные длины волн. Это облегчает управление потоком с помощью фокусировки линзами и отклонения призмами. В лазере возникает явление волнового резонанса, что многократно увеличивает мощность пуска.

Принцип действия лазерной сварки базируется на поглощении энергии пучка лазера металлом в рабочей зоне. При этом происходит сильный локальный нагрев.

Технология сварки лазером напоминает технологию газовой сварки. Подготовительные операции заключаются в механической обработке и химическом обезжиривании зоны соединения. Далее луч лазера направляется в начало шва, происходит нагрев металла, его плавление и образование сварочной ванны. Луч перемещается вдоль линии шва, за ним движется сварочная ванна и зона кристаллизации.

Схема лазерной сварки

После кристаллизации шов проводится зачистка шва от окалины и шлаков.

Лазерная сварка позволяет получить однородный, прочный и долговечный шов.

Условия и методы проведения процесса

Для достижения высокой мощности луча необходима его фокусировка. Она проводится в ходе серии последовательных отражений от переднего и заднего полусферических зеркал. Когда интенсивность пучка превышает пороговое значение, он проходит через центр переднего зеркала и далее, через систему направляющих призм, к рабочей зоне.

Лазерная сварка металлов может проводиться при различном взаиморасположении соединяемых заготовок. Глубину проплавления металла в рабочей зоне можно регулировать в широком диапазоне — от поверхностного до сквозного. Работу также можно вести непрерывным лучом или прерывистыми импульсами.

Способ позволяет сваривать как детали из тонкого листового проката, так и сложные профили и детали большой толщины.

Различают следующие виды процесса:

- В стык. Проводится без присадочных материалов и флюсовых порошков в защитной газовой атмосфере.

- Внахлест. Свариваемые кромки накладываются одна на другую. Требуется обеспечить прижим заготовок друг к другу.

Лазерная сварка в стык

Компактные аппараты бытового класса позволяют проводить лазерную сварку своими руками.

Аппараты лазерной сварки металлов

Для проведения точечной или сплошной лазерной сварки необходимо:

- лазер с источником питания ;

- блок оптической фокусировки;

- механизм перемещения луча в рабочей зоне;

- приспособления для подачи инертных газов для защиты рабочей области.

По конструкции активного излучателя все аппараты лазерной сварки разделяют на два типа:

- газовые;

- твердотельные.

- Аппарат для лазерной сварки ЛТА4-1

- Аппарат для лазерной сварки ЛТСК435-20

Оба типа могут работать как в импульсном, так и в непрерывном режиме.

Лазеры с твердым активным элементом

Такие установки могут излучать световой поток как непрерывно, так и дискретными импульсами. Активный излучатель делают из розового искусственного рубина, смешивая оксид алюминия и ионы хрома. Торцы стрежня полируют, создавая на них зеркальные поверхности, отражающие свет. Ионы хрома, облучаемые излучением лампы накачки, переизлучает свет на частоте работы лазера.

Функционирование их проходит следующим способом:

- Стержнеобразный активный элемент помещен вместе с лампой накачки внутри рабочего корпуса.

- Энергия периодических вспышек лампы накапливается в активном элементе, фокусируясь и отражаясь от торцевых зеркал.

- По достижении порогового значения интенсивности светового пучка он проходит излучение рабочего импульса.

Лазер с твердым активным элементом

Аппараты с твердым активным телом работают на волне длиной 0,69 микрон. Мощность их достигает нескольких сотен ватт.

Аппараты с элементами на основе газовой среды

Установки с газообразным активным телом потребляют более высокое напряжение, и позволяет развивать большую мощность — до десятков киловатт. Лампа накачки облучает в таких приборах не твердотельный стержень, а газовую смесь в колбе. Для смеси используют углекислый газ, азот и гелий. Она находится под давлением в несколько атмосфер. Два (или более) электрода периодически инициируют электрический разряд в газовой смеси. Импульс так же усиливается многократным отражением от торцевых зеркал. Когда интенсивность достигает порогового значения, когерентный импульс проходит через полупроницаемое зеркало и сквозь оптическую систему направляется в рабочую зону.

Схема аппарата с элементом на основе газовой среды

Газовые установки работают с длинами волны около 10 микрон. Практический коэффициент полезного действия доходит до 15%

Особенности работы с тонкостенным металлом

При сваривании заготовок средней и большой толщины необходимо проплавление материала на всю толщину. Для этого используют излучение высокой интенсивности. Особенностью сварки лазером тонкостенных металлов является высокий риск прожигания листа. Чтобы избежать этого, необходимо строго контролировать следующие характеристики:

- мощность излучения;

- скорость движения луча;

- фокусировка рабочего пятна.

Сваривание тонкостенных заготовок проводят на минимальной мощности. При непрерывном режиме повышают скорость движения рабочего пятна. В импульсном режиме сокращают длительность импульса и повышают их скважность.

Лазерная сварка тонкостенных металлов

Если же на минимальной мощности плотность потока все равно слишком высока — используют преднамеренную расфокусировку луча. Это снижает КПД, но исключает прожигание листа и разбрызгивание металла.

Различия в технологии для разных металлов

Существуют отличия в технологическом процессе для различных металлов и их сплавов.

При сваривании заготовок из стали требуется провести механическую зачистку от ржавчины и других загрязнений. Детали должны быть тщательно обезжирены и высушены. Присутствие в зоне шва влаги может привести к повышенной гидратации материала шва и снижению его прочности и долговечности.

Аналогичная механическая подготовка и обезжиривание требуется для большинства цветных металлов и сплавов.

Нержавеющие сплавы сваривать допускается только встык. Нахлест может привести к возникновению тепловых напряжений в материале.

Благодаря высокой скорости ведения луча в рабочей области не успевают образоваться окислы. Это позволяет сваривать нержавеющие и титановые сплавы без применения флюсовых порошков и атмосферы защитных газов. Эта уникальная способность делает лазерный метод незаменимым при сваривании особо ответственных конструкций атомной, аэрокосмической и оборонной индустрии.

Ручная сварка

Технический прогресс последних лет позволил создать компактный аппарат для ручной лазерной сварки. На рынке представлено множество моделей с различными параметрами и функциональностью.

Они позволяют провести:

- починку малогабаритных и миниатюрных конструкций;

- точечную сварку;

- наплавочные операции;

- ремонт небольших пресс-форм;

- пайку электронных компонентов;

- дезинфекцию медицинских изделий.

Ручная сварка

Стоимость таких аппаратов все еще значительная. Окупится он при условии большого объема работ.

Применение сварки лазером

Метод применяется для соединения особо ответственных конструкций либо в том случае, когда другими методами соединить заготовки не удается. Наиболее распространен метод в таких областях, как:

- Устройства высокой точности.

- Изделия из легких цветных металлов.

- Соединение чугунных заготовок.

- Сваривание пластика.

Весьма важная область применения лазерной сварки — оборонная промышленность.

Плюсы и минусы лазерной сварки

Основные достоинства метода следующие:

- ограниченная зона нагрева снижает риск коробления материала;

- при использовании гибких световодов возможна работа в узкостях и труднодоступных местах;

- сварочный аппарат без дополнительных модификаций применим для резки конструкций и раскроя листового металла;

- исключительное качество и долговечность швов;

- высокая производительность;

- отсутствие расходных материалов.

Минусы, как и у любой действующей технологии, также присутствуют:

- высокая стоимость аппарата;

- малый коэффициент полезного действия;

- высокие требования к образованию и опыту работника.

В конечном счете, сопоставляя преимущества и недостатки сварки лазером, все больше предприятий и даже небольших мастерских принимают решение о переходе на новую технологию.

Используемое оборудование

Несмотря на различные габариты и мощность, оборудование для лазерной сварки относится к одному из основных типов: с твердым или с газообразным рабочим телом. Они различаются лишь методом возбуждения светового излучения. С металлом оба типа станков лазерной сварки работают одинаково.

Твердотельные установки

Такие приборы чаще используются в режиме непрерывного излучения. Они характеризуются более высокими рабочими частотами и ограниченным КПД и мощностью. Твердотельные агрегаты чаще используют для сваривания малогабаритных и тонкостенных изделий.

Импульсный твердотельный лазер

Газовые аппараты

Если требуется соединять заготовки большой толщины, применяют устройства с газообразным рабочим телом. Излучение возбуждается в газовой среде электрическим разрядом. Такие аппараты сваривают детали до 20 миллиметров. Такой способ позволяет достичь высоких мощностей в луче и более высоких значений КПД. Однако устройство прибора более сложное, в нем используется хрупкая стеклянная колба.

Газовый лазер

Гибридные установки

Для сложных конфигураций свариваемых деталей и листов большой толщины были разработаны гибридные сварочные установки. Рядом с лазерной головкой в них располагается горелка электродугового полуавтомата.

Гибридный лазерно-дуговой процесс сварки в среде защитного газа

Проволока используется в качестве присадочного материала и заполняет сварочный зазор, участвуя в формировании шовного материала.

Лазерная сварка, ГОСТ 28915-91 – метод соединения деталей за счет концентрированного энергетического луча. Он используется для плавления разных материалов в электро- и радиотехнической сфере. К преимуществам относится продуктивность и экологическая безопасность.

Техническая особенность

Лазерная сварка возникла по разработкам Басова Н.Г., Таунса Х., Прохорова А.М. Специалистам удалось получить аппараты импульсного и постоянного действия. К их достоинствам относится повышенная концентрация энергетического луча.

Лазерная сварка возникла по разработкам Басова Н.Г., Таунса Х., Прохорова А.М. Специалистам удалось получить аппараты импульсного и постоянного действия. К их достоинствам относится повышенная концентрация энергетического луча.

Процесс плавления осуществляется на высокой мощности, что позволяет обрабатывать разнородные металлы толщиной до нескольких сантиметров.

Технические особенности:

- большая скорость плавления;

- сохранение свойств и геометрии;

- минимальный показатель остаточных напряжений;

- отсутствие необходимости в присадочных материалах и специальных камер с защищенной средой.

Точность лазерной сварки позволяет обрабатывать изделия сложной конфигурации.

Эти нюансы делают этот вид сварки одним из передовых на современных предприятиях. К недостаткам относится стоимость установки, для некоторых изготовителей покупка является нерентабельным.

Классификация по признакам

По энергетическим

Методы сварки лазером классифицируют по нескольким признакам. Разновидность отличаются по техническим характеристикам и экономическим аспектам. Эти особенности учитываются при выборе конкретной установки.

Каждый вид различается плотностью мощности. Проводится процесс при Е=1-10 МВт/см2. Если уменьшить этот показатель, то другой вид сварки будет более экономически пригодным, к одному из таких относится электродуговая. Применяют три главных режима, которые отличаются по нескольким параметрам:

- t>10-2 c, Е=1-10 МВт/см2. Данный режим подразумевает под собой применение лазеров непрерывного действия. Он подходит для обработки сталей конструкционного типа.

- t<10-3 c, Е=1-10 МВт/см2. Эта разновидность использует установки импульсно-периодического вида. Комбинация высокой мощности и продолжительности процесса действует на металлы с меньшим расходом энергии, в сравнении с предыдущим видом.

- t=10-3 -10-2 c, Е=1-10 МВт/см2. Для режима также применяется импульсно-периодическая установка, он подходит для обработки материала незначительной толщины.

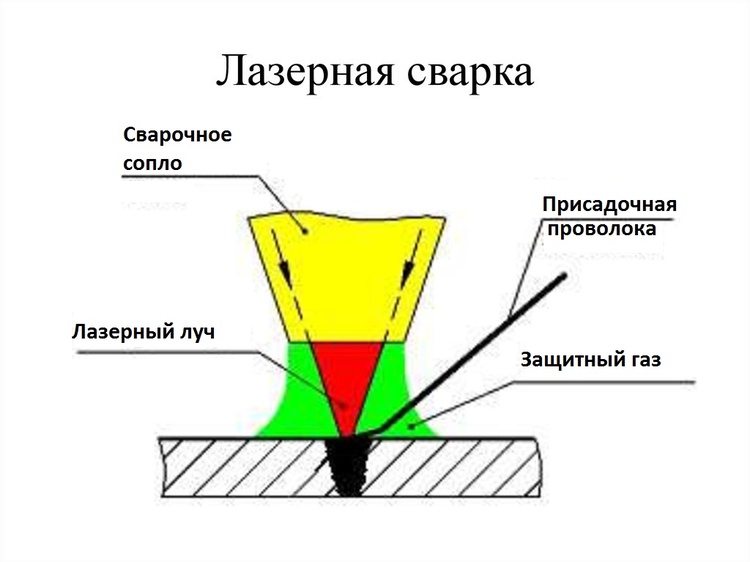

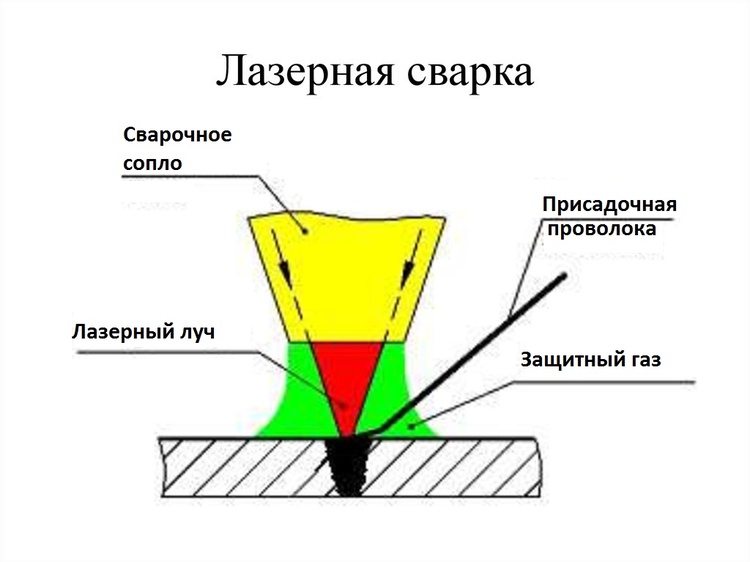

Схема рабочей области включает в себя несколько важных элементов. Лазерный луч выходит из сопла, присадочная проволока обеспечивает усиление шва, а защитный газ противостоит негативным условиям окружающей среды.

Схема рабочей области включает в себя несколько важных элементов. Лазерный луч выходит из сопла, присадочная проволока обеспечивает усиление шва, а защитный газ противостоит негативным условиям окружающей среды.

Рациональный метод выбирается по конкретным условиям, что позволит получить желаемый результат с минимальными экономическими затратами.

Важно! Режимы сварки конструкционных сталей лазером выбираются индивидуально, это напрямую зависит от конкретных условий и поставленных задач.

По экономическим

Первым экономическим аспектом считается скорость сваривания. Он регулирует производительность. Использование лазерных установок непрерывного типа осуществляется на скоростных режимах, которые в 15 раз интенсивнее, чем у простых видов сварки.

Следующий экономический фактор – сокращение затрат металла. Например, обработку детали толщиной 30 мм реализуют за 1 проход без подготовительных мероприятий и использования присадок. Для сварки ручного вида требуется пару заходов.

Концентрированный лазерный луч локального действия – это последний фактор. Благодаря такому действию есть возможность получить сварное закрепление в области с небольшой площадью и сложно доступных местах.

По технологическим

По первому сварка лазером разделяется на метод небольших толщин и обработку глубокого действия. Последнюю разновидность, как правило, используют без присадок, хотя для улучшения степени проплавления и повышения качества свариваемости в зону воздействия подают присадочный материал.

Глубокое проплавление реализуют в защищенной среде.

Глубокое проплавление реализуют в защищенной среде.

Объекты незначительной толщины сваривают установками непрерывного и импульсно-периодического типа. Первые хорошо себя зарекомендовали в шовной сварке, а вторые – для точечной.

Присадки и специальную среду использовать не обязательно, поскольку на проплавление малых толщин они не оказывают большого влияния. Обработку проводят в газовой среде, если нужно уменьшить вероятность окисления швов.

Область применения

Наибольшая эффективность сварки наблюдается у изделий с толщиной до 10 мм. Метод не получил широкого распространения по экономическим причинам, поскольку стоимость установки и дополнительного оборудования находится на высоком уровне.

Такая обработка используется в тех случаях, когда другие виды сварки применить невозможно и требуется точное сохранение конструкции детали после всех манипуляций. Концентрированное воздействие энергетическим лучом гарантирует минимальное изменение свойств и геометрии изделия. Это отличное решение для соединения сложно свариваемых металлов , при этом присадки, вакуумные камеры и другие дополнительные элементы не нужны.

Технология

Суть метода заключается в направлении лазерного луча в фокус, где сечение пучка уменьшается. При попадании на деталь концентрированная энергия изменяет структуру металла, температура повышается мгновенно, что приводит к плавлению и образованию сварного шва. Процесс реализуется частичным и полным проплавлением, независимо от положения в пространстве. Для обработки изделий с небольшой толщиной луч расфокусируется.

Импульсное излучение характеризуется формированием сварного шва в виде точек. Установки оборудованы твердотельными лазерами, благодаря высоким техническим характеристикам скорость сварки составляет 5 мм/с. Дополнительно используются присадочные материалы, в роли которых могут выступать лента, проволока, специальный порошок. Они повышают качество сцепления за счет увеличения сечения шва.

Преимущества и недостатки

Актуальность данной методики заключается в наличии большого количества преимуществ. К ним относятся:

- Точная концентрация энергии, за счет чего удается получить изделия высокого качества, причем размер деталей может быть незначительным по радиусу.

- Высокопроизводительные газовые установки позволяют проплавлять узкие швы, что уменьшает область термического действия и уменьшает степень деформации и поверхностного напряжения.

- Сварочные работы проводятся лазером, расположенном на некотором расстоянии от рабочей зоны, что является экономически выгодным решением.

- Оптоволокно и система зеркал дает возможность корректировать положение, что позволяет выполнять сварочные работы любой сложности, например, для труб большого диаметра.

- Одновременно можно скреплять несколько деталей за счет расщепляющих призм.

К негативным качествам лазера относится высокая стоимость оборудования, поэтому такой вариант подходит исключительно для крупных предприятий.

Условия и методы проведения процесса

Высокая концентрация луча достигается за счет ряда отражений от зеркал, которые имеют полусферическую форму. При достижении критического показателя, пучок преодолевает центральную зону первого зеркала и проникает через призмы непосредственно в рабочий участок.

Лазерная резка и сварка металлов производятся при различной локализации заготовок. Глубина плавления корректируется в широком спектре, начиная от поверхностной, заканчивая сквозной. Обработка проводится постоянным либо прерывистым лучом. КПД лазерной технологии небольшой и требует высокой квалификации от рабочего.

Процесс делится на несколько разновидностей:

- Стыковая. Применяется без присадок и порошков, но для обработки требуется защитная среда.

- Внахлест. Соединяемые кромки устанавливаются одна поверх другой. Необходимо обеспечить надежное закрепление заготовок.

Существуют компактные модели для бытового использования, которые позволяют сваривать металлические изделия своими руками.

Аппараты

Оборудование представлено в виде крупногабаритных станков или мобильных устройств:

- ЛАТ-С – станок, предназначенный для наплавки и сварки металлических изделий. Устройство показывает высокие технические характеристики, он оснащается координатными станками автоматического типа, что увеличивает скорость обработки сложных конструкций.

- CLW120 – лазерный сварочный аппарат, который обладает ювелирной точностью. Используется для обработки черных и цветных сплавов, нержавейки и титана. Работает устройство от 220 В, поэтому подходит для бытового применения от электрического щитка.

Сварщик высшей категории Ивлеев А. В.:«Подавляющее большинство моделей для лазерной сварки оборудованы бинокуляром, элемент защищает зрение от негативного воздействия яркого луча и улучшает видимость детали».

С твердым активным элементом

Принцип работы заключается в следующих аспектах:

- Твердый элемент в форме стержня – это источник луча, он находится в специальной камере.

- Лампочка накачки генерирует вспышки света, которые активируют рабочее тело.

Схема твердотельного лазера

Схема твердотельного лазера

Твердотельная часть производится из рубина, этот материал показал высокие технические характеристики, безопасность и безупречную эффективность.

С элементами на основе газовой среды

Это высокопроизводительные станки, которые работают в сочетании с газовой защитой. Активной средой выступает смесь азота, кислорода, гелия, она поступает под высоким давлением, достигающим более 10 кПа. Возбуждение рабочих газов происходит за счет электрического разряда. КПД устройства не превышает 15%.

Азот и гелий передают энергию углекислому газу, что создает идеальные условия для получения разряда.

Классификация газовых лазеров

По методу охлаждения установки разделяются на две большие группы: с конвективной (интенсивной) и диффузной (замедленной) прокачкой. Последняя используется в однолучевых лазерах с малой мощностью. Конвективную целесообразно монтировать в мощные устройства.

По стороне движения газов относительно электродов зеркал резонатора и газовой камеры, конвективные лазеры разделяются на поперечную и продольную прокачку. Возбуждение смеси осуществляется разрядом высокочастотного или постоянного тока. За охлаждение резонатора и оптических элементов отвечает двухконтурная охладительная система, рабочая смесь остывает теплообменником по типу вода-газ.

Системы транспортировки и фокусировки луча

Эта система включает в себя защитные лучепроводы, зеркало и фокусирующий элемент. Зеркало предназначено для изменения траектории луча и перемещает в рабочую зону. Твердотельные лазеры малой мощности оборудованы специальными призмами и преломляющими зеркалами, которые состоят из многослойного диэлектрического покрытия. Газовые лазеры обладают зеркалами из меди, более мощные устройства используют зеркала с водяной системой охлаждения.

Фокусирующий элемент (тубус) совершает движения относительно обрабатываемой детали. В нем закрепляется линза. Твердотельные лазеры оснащены стеклянными оптическими линзами, для газовых используют призмы из селенида цинка либо хлорида калия. Воздушные шторки защищают линзы от продуктов плавления.

Фокусное расстояние для получения высокой мощности должно составлять около 100-150 мм. уменьшение этого показателя приводит к трудности с отводом вредных продуктов.

При лазерной сварке твердосплавного металла расстояние от источника энергии до рабочей зоны определяется табличным методом.

Газовая защита

Цель системы газовой защиты заключается в уменьшении вероятности окисления в области сварного шва и зоны вокруг него. Она включает в себя сопла разных конструкций. Эти элементы устраняют брызги и пары, которые появляются при сварке. Сопло выбирается в зависимости от уровня химической активности материалов, мощности, глубины плавления. В рабочую зону подается газ, наиболее подходящий по составу.

Перемещение луча и изделия

Свариваемые изделия и энергетический луч перемещаются посредством манипулятора с ЧПУ, который имеет несколько степеней свободы, этот показатель зависит от сложности процесса. Скорость движения может достигать 400 м/ч.

При обработке габаритных деталей с большой массой целесообразнее перемещать луч, а не деталь. Этот процесс реализуется посредством передвижных зеркал. Самой перспективной системой является закрепление инструмента в автоматическом манипуляторе.

Гибридные установки

Гибридная дуговая сварка отлично подходит для создания прямых сварочных швов. Главным преимуществом таких установок является полное сплавление всевозможных профилей без специальной подготовки.

Гибридная дуговая сварка отлично подходит для создания прямых сварочных швов. Главным преимуществом таких установок является полное сплавление всевозможных профилей без специальной подготовки.

Особенность метода заключается в комбинации электрической дуги с энергетическим лучом. Он используется для скрепления деталей большой толщины на повышенной скорости в режиме автомат и низком теплообмене. Качество швов получается на высоком уровне.

Особенности работы с тонкостенными материалами

Сваривание деталей средних и крупных габаритов осуществляется методом плавления по всей толщине. Для этих целей применяются источники высокой концентрации. Главным нюансом при обработке тонкостенных изделий является риск прожечь лист. Во избежание такого результата необходимо контролировать такие показатели:

- мощность;

- фокусировку;

- скорость передвижения энергетического луча.

Для соединения тонкостенных заготовок установку следует выставлять на минимальный показатель мощности. Установка непрерывного типа должна обладать повышенной скоростью передвижения контактного пятна.

При импульсном режиме уменьшают продолжительность импульса и увеличивают скважность. Если плотность потока слишком большая, то прибегают к расфокусировке луча, что уменьшает полезное действие, но устраняет вероятность прожига и разбрызгивания жидкого металла.

Различия в технологиях

Технология соединения деталей методом сварки для каждого металла и сплавов имеет ряд отличительных особенностей. К примеру, параметры обработки стальных изделий марки 30ХГСА требуют предварительной очистки от окалины и следов коррозии. Деталь необходимо высушить, что уменьшит вероятность появления оксидной пленки, пористой структуры и шовных трещин. Область контакта нужно обработать обезжиривающими средствами.

Сталь

Обработка стальных изделий проводится только после тщательной подготовки, она заключается в удалении грязи и влаги. В противном случае есть высокий риск образования дефектов в области, которая была подвержена термическому воздействию. Перекос и зазор между сварными кромками изделий должны быть минимальными. Размер зазора – не больше 7% от толщины плавления.

Прихватки делать рекомендуется только в случае крайней необходимости. Для стальных деталей лучше использовать стыковой метод сварки. Замковая и нахлесточная разновидности имеют высокую чувствительность к концентрированному напряжению. Процесс проводится в аргоновой среде с углекислым газом, в пропорции 3:1. Низкоуглеродистые стали обрабатывают без специальной защитной среды.

Алюминиевые и магниевые сплавы

Плавление магния, алюминия и сплавов этих металлов осложняется их активностью, они вступают в связь с окружающей средой и различными легирующими элементами. Плюс ко всему, сварные кромки покрываются оксидной пленкой. Данные нюансы удается преодолеть за счет концентрированного энергетического луча.

Подготовительные мероприятия не отличаются от тех, которые необходимо проводить перед дуговой сваркой. В их число входит механическая обработка с очисткой, травлением, промывкой горячей водой и зачисткой, что уменьшает риск появления оксидной пленки. Сварка реализуется в защитной среде из гелия или аргона.

Титан и титановые сплавы

При повышенной температуре титан и сплавы на его основе, например, титан технологии вт1 вт20, проявляют чрезмерную активность. Нагрев более 300 градусов провоцирует рост зерен, появляется склонность к формированию холодных трещин, если уровень водорода возрастает. Кромки подготавливаются механической или дробеструйной обработками с травлением химическими реагентами, осветлением, очисткой. Защитной средой выступает очищенный гелий, а остывание изделий целесообразно проводить в аргоне.

Ручная

Соединение изделий может осуществляться за счет ручной лазерной сварки. Малогабаритный станок без труда можно приобрести даже для бытового использования. Причем по доступной цене с высокими техническими характеристиками. Такое оборудование предназначено для:

- ремонта изделий с небольшими габаритными размерами, например, украшения, оправы для очков;

- наплавки;

- полимеров;

- точечной сварки в стык;

- проведения сварочных работ в сфере микроэлектроники;

- коррекции пресс-форм;

- обработки медицинских приборов.

Лазерная сварка – это метод соединения изделий из различных материалов, который приобрел широкое распространение в различных сферах. Бесконтактная технология позволяет взаимодействовать с металлами различных электромеханических свойств. Работа проводится на небольшой площади с высокой мощностью, что позволяет проникать в труднодоступные места. Применение метода ограничено экономическими аспектами из-за высокой стоимости установки.

сферы применения, виды, типы лазеров для сварки

При производстве многих сложных металлов ключевой частью технологического процесса является их сварка. Соединение проводится с применением разных видов нагревов. Часто в последнее время используется и лазерная сварка металлов. Как осуществляется сварка лазером и какие ее виды существуют, будет рассмотрено в статье.

При производстве многих сложных металлов ключевой частью технологического процесса является их сварка. Соединение проводится с применением разных видов нагревов. Часто в последнее время используется и лазерная сварка металлов. Как осуществляется сварка лазером и какие ее виды существуют, будет рассмотрено в статье.

Сферы применения лазерной сварки металлов

Металлы посредством лазерной сварки соединяются в основном тогда, когда другие способы соединения бесполезны или проблематичны. Оборудование для лазерного соединения стоит весьма недешево, поэтому покупать его нужно, только когда вы убедитесь в том, что работу нельзя будет сделать другими методами.

Металлы посредством лазерной сварки соединяются в основном тогда, когда другие способы соединения бесполезны или проблематичны. Оборудование для лазерного соединения стоит весьма недешево, поэтому покупать его нужно, только когда вы убедитесь в том, что работу нельзя будет сделать другими методами.

Итак, сферы применения таковы:

- производство приборов и прочих точных механизмов;

- производство сложных изделий на основе легкоплавких металлов;

- изготовление деталей из чугуна;

- изготовление пластмассовых изделий.

Такая технология в промышленности стала применяться всего порядка 20 лет назад, и если есть возможность, то можно купить станки для только стационарного типа, но и ручные для сварки в домашних условиях.

Плюсы и минусы

Лазерное соединение металлов имеет свои плюсы и минусы. Что касается преимуществ, то они следующие:

- площадь металла нагревается незначительно, что сильно сокращает его коробление во время работы;

- лазерный луч передается по волоконной оптике, благодаря чему он попадается даже в труднодоступные места;

- лазерное оборудование можно использовать не только для сварки металла, но и его резки;

- оно обеспечивает высокое качество сварных швов;

- процесс сваривания обеспечивает хорошую производительность, его легко контролировать.

Но имеет технология и свои недостатки:

- оборудование очень дорогое;

- сварочный аппарат обладает низким КПД;

- оператор установки должен иметь высокую квалификацию.

Но, несмотря на недостатки, лазер — это единственный вариант для обеспечения точной сварочной операции или соединения легкоплавких материалов.

Виды сварки

Лазерная сварка бывает двух видов:

Стыковая — в этом случае не используют присадки и флюс. Между металлами допускается минимальный стык, не больше 0,2 мм. Такое же значение является максимальным для фокусировки лазерного луча на стык. Сварку проводят посредством «кинжального» проплавления металла на всю толщину с интенсивностью лазерного излучения до 1 мВт/см2. Шов в этом случае нужно предохранять от окисления аргоном или азотом, а гелий защитит его от пробоя лазерного излучения;

Стыковая — в этом случае не используют присадки и флюс. Между металлами допускается минимальный стык, не больше 0,2 мм. Такое же значение является максимальным для фокусировки лазерного луча на стык. Сварку проводят посредством «кинжального» проплавления металла на всю толщину с интенсивностью лазерного излучения до 1 мВт/см2. Шов в этом случае нужно предохранять от окисления аргоном или азотом, а гелий защитит его от пробоя лазерного излучения;- Нахлесточная — металлические листы накладываются друг на друга, они соединяются посредством мощного излучения. Сварка проводится с локальным прижимом деталей. Максимально допустимый зазор между поверхностями металлов при работе — 0,2 мм. В случае необходимости повышения качества соединяемых деталей используется двойной шов.

Типы лазеров

При сваривании металлов применяют лазеры двух типов:

- твердотельные;

- газовые.

Тот или иной тип лазера подбирается в зависимости от цели использования оборудования.

Твердотельный

В данном случае активным телом выступает рубиновый стержень со стеклом и примесью неодима или же алюмо-иттриевого граната, который легирован неодимом или иттербием. Стержень располагается в осветительной камере. Чтобы возбудить атомы активного тела, применяют лампу накачки, которая создает мощные световые вспышки.

На торцах активного тела находятся два зеркала:

- частично прозрачное;

- отражающее.

Лазерный луч будет выходить сквозь частично прозрачное зеркало, заранее оно многократно отражается в рубиновом стержне и усиливается. Твердотельные лазеры не слишком мощны, их мощность составляет от 1 до 6 кВт.

Лазерный луч будет выходить сквозь частично прозрачное зеркало, заранее оно многократно отражается в рубиновом стержне и усиливается. Твердотельные лазеры не слишком мощны, их мощность составляет от 1 до 6 кВт.

С помощью данных лазеров свариваются только мелкие и не толстые детали, чаще всего — это объекты микроэлектроники, например, тонкие проволочные выводы с диаметром 0,01−0,1 мм на основе нихрома, золота или тантала. Допускается и точечная сварка изделий на основе фольги с диаметром точки порядка 0,5−0,9 мм. Таким же способом выполняется герметичный катодный шов на кинескопах современных телевизоров.

Катод — это трубка с длиной в 2 мм, диаметром 1,8 мм и толщиной стенки 0,04 мм. К такой трубке приваривают дно толщиной в 0,12 мм на основе хромоникелевого сплава. Такие мелкие изделия варят благодаря высокой степени фокусировки луча, а также точной дозировке энергии посредством регулирования длительности импульса в определенных рамках.

Газовый

Газовые лазеры — более мощные, активным телом в них выступает газовая смесь. Газ прокачивается из баллонов с помощью насоса посредством газоразрядной трубы. Энергетическое возбуждение газа происходит за счет электрического разряда между электродами. По торцам газоразрядной трубы находятся зеркала. Электроды подключают к источнику питания, а сам лазер охлаждается с помощью водяной системы.

Газовые лазеры — более мощные, активным телом в них выступает газовая смесь. Газ прокачивается из баллонов с помощью насоса посредством газоразрядной трубы. Энергетическое возбуждение газа происходит за счет электрического разряда между электродами. По торцам газоразрядной трубы находятся зеркала. Электроды подключают к источнику питания, а сам лазер охлаждается с помощью водяной системы.

Основной минус оборудования с продольной прокачкой газа — это его габариты. А вот лазеры с поперечной прокачкой газа более компактные. Общая мощность может составлять от 20 кВт и больше, благодаря чему можно соединять металлы с толщиной до 20 мм на большой скорости — порядка 60 м/ч.

Самые мощные конструкции — газодинамические. В них для работы применяют газы, которые нагреваются до температуры от 1000 до 3000 К. Газ в них быстро истекает через сопло Лавля, в итоге происходит адиабатическое расширение, а затем газ охлаждается в зоне резонатора. При охлаждении возбужденные молекулы переходят на более низкий энергетический уровень, при этом испускается когерентное излучение. Накачка может происходить с применением другого лазера или прочих мощных энергетических источников. Мощные конструкции позволяют сваривать на скорости около 200 м/ч стали толщиной в 35 мм.

Сварка с помощью лазера осуществляется в атмосферных условиях, вакуум создавать не нужно, нужно при этом защищать от воздуха расплавленный металл. Обычно используются газы, например, аргон. Процесс характеризуется тем, что из-за высокой тепловой мощности луча на поверхности свариваемого изделия металл интенсивно испаряется. Пары ионизируются, вследствие чего луч рассеивается и экранизируется.

Сварка с помощью лазера осуществляется в атмосферных условиях, вакуум создавать не нужно, нужно при этом защищать от воздуха расплавленный металл. Обычно используются газы, например, аргон. Процесс характеризуется тем, что из-за высокой тепловой мощности луча на поверхности свариваемого изделия металл интенсивно испаряется. Пары ионизируются, вследствие чего луч рассеивается и экранизируется.

Поэтому в условиях применения высокомощного оборудования в зону сварки, кроме защитного газа, также подают и плазмоподавляющий газ. Им обычно выступает гелий, который намного легче аргона и не будет рассеивать луч. Чтобы упростить процесс нужно, использовать специальные газовые смеси, обладающие плазмоподавляющей и защитной функцией. В таком случае горелка должна подавать газ так, чтобы он мог сдувать ионизированный пар.