Лазерное нанесение на металл: Metal – Laser engraving, labelling and laser marking

alexxlab | 28.01.2023 | 0 | Разное

Особенности нанесение лазерной гравировки на металл

Гравировка представляет собой процедуру нанесения на поверхность предмета надписи или изображения. Это позволяет придать изделию индивидуальность, превращая его в настоящее произведение искусства. Для нанесения гравировки может использоваться ручной инструмент или лазер. Последний вариант обеспечивает точную передачу изображения на предмет, высокую скорость выполнения работы. Лазерная гравировка может использоваться даже для нанесения изображения на прочный металл. Рассмотрим особенности, принцип действия, основные преимущества и сферу ее применения.

К основным преимуществам использования лазерной гравировки для нанесения надписи или изображения на металлические объекты относится:

- Высокая точность передачи изображения. Ошибки и неточности могут быть только на этапе подготовки самого эскиза. Лазер максимально точно передает изображение на металлические объекты.

Поэтому если эскиз выполнен правильно, то результат полуится с идеальной точностью.

Поэтому если эскиз выполнен правильно, то результат полуится с идеальной точностью. - Высокая скорость нанесение надписи или рисунка. Чтобы выполнить такую гравировку, не нужно предварительно подготавливать форму или матрицу, необходимую для других способов автоматического нанесения. И тем более она в разы быстрее ручной. Для ее выполнения достаточно подготовить изображение или надпись на компьютере и загрузить его в лазер.

- Высокая художественность гравировки. При нанесении гравировки лазером обеспечивается не только максимально высокая точность передачи информации на металл, но и возможность придания рисунку максимального объема и реалистичности. Для этого регулируется глубина проникновения лазера в слой металла.

- Долговечность изображения. Благодаря тому, что головка лазера напрямую не контактирует с поверхностью металла, на ней не остаются сколы и царапины. Поэтому такое изображение на металле не будет подвержено воздействию внешних факторов, поэтому сохранит первоначальный вид надолго.

Еще одним значительным преимуществом использования лазерной гравировки металла является доступная стоимость. Низкая цена ее объясняется экономией времени, персонала, расходных материалов. Для гравирования на металлических объектах достаточно иметь станок, компьютер и оператора, который будет запускать процедуру.

Принцип лазерной гравировкиДля нанесения лазерной гравировки на поверхность металла используется специальный станок. Его работа заключается в стирании одного или нескольких слоев с поверхности металлического объекта. В результате чего появляются углубления в поверхности металла, благодаря которым образуется изображение. Предварительно необходимое изображение подготавливается в специальной программе на компьютере, который напрямую подключается к специальному станку.

Программа автоматически рассчитывает необходимую мощность лазерного луча, его скорость и силу движения. Также рассчитывается и необходимое количество повторений, которые позволяют добиться желаемой интенсивности изображения. Специальные линзы и зеркала дают возможность получить необходимый диаметр лазерного излучения.

Специальные линзы и зеркала дают возможность получить необходимый диаметр лазерного излучения.

Такой луч обладает достаточно тонким диаметром, который даже меньше волоса человека. Это позволяет получить максимально точное изображение разных размеров и степени детализации. Получить его другими способами просто невозможно. Температура лазера при нанесении гравировки достигает 20 тыс. градусов, что позволяет использовать лазерную гравировку для нанесения изображения на разные поверхности, включая и металл.

Сфера примененияЛазерная гравировка металла – востребованная технология, которая используется в разных сферах деятельности:

- машиностроение;

- медицина;

- сельское хозяйство;

- авиационное строение;

- производство станков и другого электротехнического оборудования;

- декор для жилых и офисных помещений;

- маркировка стеллажей и другого складского оборудования;

- маркировка деталей, нанесение логотипов и другой символики.

Сфера применения лазерной гравировки металла практически безгранична. Современное оборудование позволяет нанести изображение на металл любой прочности.

Лазерная гравировка на металле в Москве, цены в компании «Эклектика»

Гравировка как вид декоративного искусства ассоциируется с чем-то благородным, изысканным и элитарным. Так украшались рыцарские доспехи, холодное и огнестрельное оружие, особенно наградное. Техника также широко применяется в ювелирном деле. Современные же лазерные технологии позволяют быстро и недорого наносить на металлические поверхности самые сложные и высокохудожественные надписи, рисунки и орнаменты, которые невозможно выполнить вручную.

Требования к макетам

- Документ предоставляется в формате CorelDRAW 11 масштабом 1:1. Изображение должно иметь один слой — фигуры, составленные из нескольких производных фигур, слиты в одну. Достигается это функцией Weld (слияние).

- В случае если изображение (логотип) состоит из нескольких разноцветных фигур, расположенных друг над другом (перекрывающих друг друга), то в нижних фигурах должны быть пробиты дырки, с помощью функции Trim (вырубка).

- Текст необходимо перевести в кривые с помощью Convert to Curves (распашное меню Arrange). Либо прикрепите используемые шрифты к вашему файлу.

- При кегле 6 и ниже лучше не использовать шрифты с засечками, например А Б Г, они могут быть сложны при воспроизведении.

- Количество узлов (кривая Безье) ваших объектов не должно быть больше 300. Для изменения ситуации воспользуйтесь инструментом Shape Tool.

- Ширина линий и пробелов для тампопечати не должна быть меньше 0,15 мм.

- Ширина линии или пробела при нанесении методом лазерной гравировки не должна быть менее 0,35 мм. Высота строчной буквы — не менее 1 мм. Необходимо учитывать, что линия Hairline, считывается лазерными установками как линия вырезки и не может использоваться в качестве обводки.

- Если макет будет использоваться для тиснения на коже, кожзаменителе или пластиках, то ширина линий и пробелов должна составлять не менее 0,4 мм.

Для лазерной гравировки по металлу (AlumaMark):

- минимальная толщина линии — 0,13 мм;

- максимальный размер нанесения — 100 х 100 мм.

Внимание! Исполнитель оставляет за собой право вносить незначительные изменения в макет (уменьшить, увеличить толщину линий, изменить расположение выше, ниже, левее, правее), если того требуют технологические особенности материала или технические возможности оборудования и если эти изменения не влекут за собой искажения логотипа.

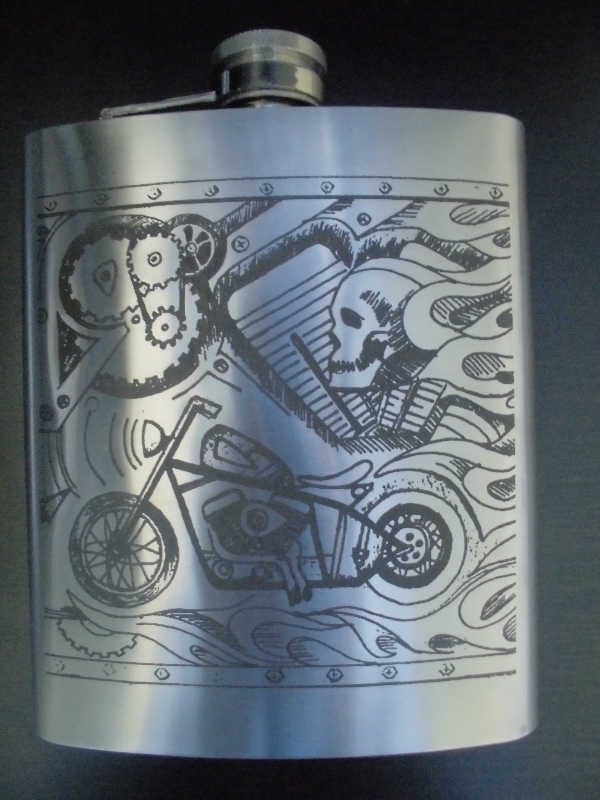

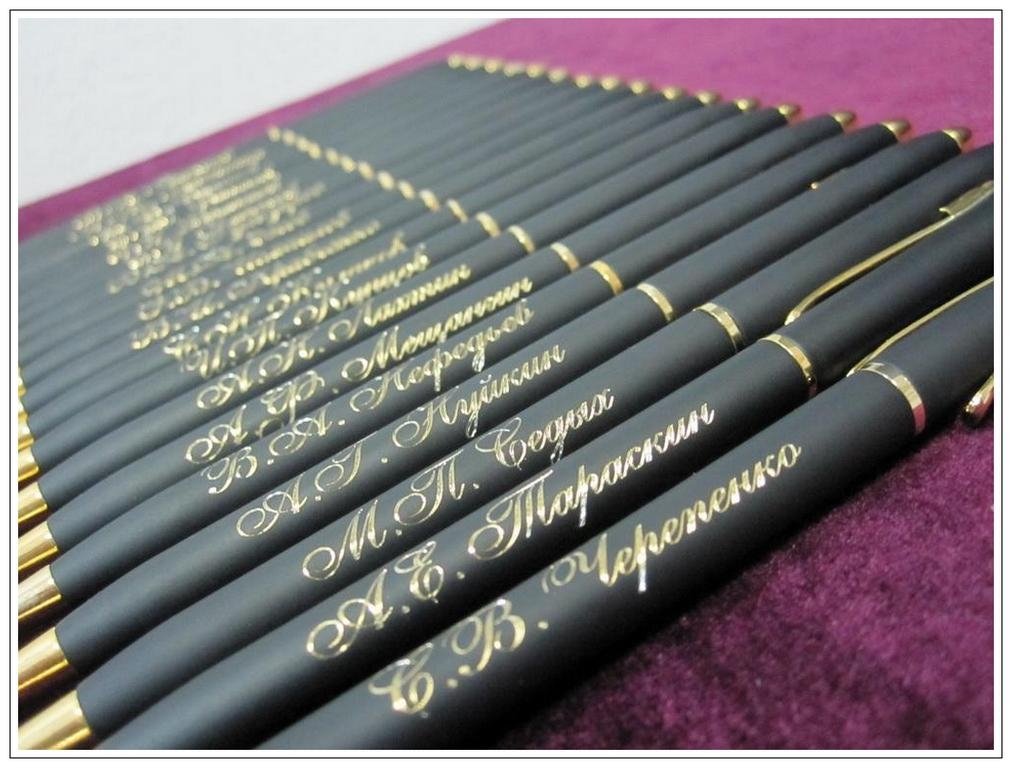

Примеры нанесения на металл логотипа методом лазерной гравировки

Преимущества лазерной гравировки на металле

Высочайшая детализация

Лазерный луч способен выжигать штрихи толщиной до 0,13 мм. Кроме того, за счет изменения интенсивности излучения можно варьировать глубину и ширину линий и точек, придавая итоговому изображению различную тональность и рельефность.

Долговечность

Выгравированное изображение не стирается, устранить его можно, только если удалить слой металла целиком на глубину гравировки.

Экономичность

Технология лазерной гравировки позволяет наносить надписи, логотипы, рисунки и орнамент на достаточно большие площади (до 100 х 100 мм) быстро и с минимальными затратами. При этом можно заказывать как единичные экземпляры, так и крупные партии изделий.

При этом можно заказывать как единичные экземпляры, так и крупные партии изделий.

Виды лазерной гравировки на металле

Существует две разновидности: векторная и растровая. В первом случае лазерный луч наносит штрихи-векторы, во втором — точки-пиксели. Векторная гравировка подходит для нанесения надписей и логотипов, когда важна не столько детализация, сколько масштабируемость изображения, возможность его увеличивать или уменьшать без потери качества. Растровым методом, как правило, наносятся сложные рисунки и орнаменты, фотоизображения, когда необходимо воспроизвести не только множество деталей, но и тонов.

Когда лучше использовать лазерную гравировку на металле

Лазерная гравировка — наиболее оптимальный метод нанесения как с эстетической, так и с технической точки зрения, если речь идет о брендировании и персонализации бизнес-подарков и сувениров премиального и среднего ценового сегмента. Это могут быть изделия из металла (зажигалки, фляжки, термосы, ножи, наградная продукция) или же предметы, в которых присутствуют конструкционные элементы из металла (часы, ручки, флешки, зарядные устройства). Кроме того, надписи, логотип и другие изображения можно нанести на специальные металлические шильдики, чтобы ими маркировать любые подарки и сувениры, будь то пластик или ткань.

Кроме того, надписи, логотип и другие изображения можно нанести на специальные металлические шильдики, чтобы ими маркировать любые подарки и сувениры, будь то пластик или ткань.

Лазерная гравировка шильда на станке «МиниМаркет-2»

Для лазерной гравировки подойдут все используемые в быту металлы: алюминий (в т. ч. анодированный), латунь, медь, бронза, нержавеющая сталь, золото, серебро, платина.

Компания «Эклектика» поставляет сувенирную продукцию, бизнес-подарки, промопродукцию из металла по всей России и другим странам СНГ. И наносит на них с помощью лазерной гравировки логотипы, надписи и рисунки любой сложности. Доставляем готовую продукцию согласно тарифам, указанным в разделе «Доставка».

Подробности о том, как оформить, отредактировать, сохранить заказ в XLS, рассчитать нанесение, сформировать коммерческое предложение, ищите в разделе «Часто задаваемые вопросы»..jpg)

Все о лазерном напылении металла 3D-печати

Изображение предоставлено: Аддитивное производство: смысл лазерного осаждения металла и 3D-печати | Производство и металлообработка

Изготовление металлических деталей всегда было трудным делом; однако с появлением технологий аддитивного производства изготовление сложных металлических сборок стало проще, чем когда-либо прежде. Аддитивное производство — это общая категория производственных процессов, в которых материал медленно превращается в конечную деталь из исходного материала, и это более быстрый и эффективный процесс, чем традиционные субтрактивные методы производства, такие как фрезерование, резка, сверление и т. д. Многие отрасли в настоящее время воспользоваться инструментами аддитивного производства; чтобы увидеть полный набор доступных вариантов, см. нашу статью о различных типах технологий 3D-печати. В этой статье будет подробно описан процесс, известный как лазерное осаждение металла (LMD), и то, как он работает для производства сложных металлических сборок.

Что такое лазерное осаждение металла (LMD) 3D-печать

Источник изображения: Аддитивное производство: смысл лазерного осаждения металла и 3D-печати | Производство и металлообработка

Лазерное осаждение металлов (LMD) было впервые предложено Sandia National Laboratories в 1990-х годах и с тех пор независимо разрабатывалось многими другими группами. Его можно найти в определенных условиях, где он известен под такими названиями, как лазерное формирование сетки (LENS), лазерная сварка металлов (LMW), направленное напыление металла (DMD), лазерное быстрое формование (LRF), направленное лазерное наплавление ( DLMD) и другие проприетарные названия, однако все их основные процессы подпадают под одну и ту же категорию, определенную ISO/ASTM, известную как прямое энергетическое осаждение (DED).

LMD — это метод DED на основе лазера, при котором металлический материал выборочно добавляется на базовую заготовку в процессе послойного нанесения. В LMD на основе порошка (p-LMD) сопло наносит металлический порошок на заготовку, где волоконный лазер (параллельно соплу) плавит и порошок, и заготовку в ванну расплава. Это сопло перемещается по плоскости сборки, нанося порошкообразный материал и сплавляя его с заготовкой, придавая ей желаемую форму. Существует также так называемое напыление металла с помощью проволочного лазера (w-LMD), которое работает так же, за исключением того, что вместо металлического порошка используется металлическая проволока.

В LMD на основе порошка (p-LMD) сопло наносит металлический порошок на заготовку, где волоконный лазер (параллельно соплу) плавит и порошок, и заготовку в ванну расплава. Это сопло перемещается по плоскости сборки, нанося порошкообразный материал и сплавляя его с заготовкой, придавая ей желаемую форму. Существует также так называемое напыление металла с помощью проволочного лазера (w-LMD), которое работает так же, за исключением того, что вместо металлического порошка используется металлическая проволока.

LMD похож на селективное лазерное плавление / спекание по форме, но отличается по функциям, поскольку LMD наносит порошок через сопло, а не размещает его весь в слое (чтобы узнать больше о SLM / SLS, прочитайте нашу статью о 3D-печати методом порошковой печати). ). Он также отличается от методов плавки на основе порошка тем, что для LMD требуется заготовка из основного металла, которая становится компонентом конечной детали. По этой причине LMD одинаково полезен в качестве инструмента для ремонта, поскольку существующие детали с дефектами могут быть повторно покрыты материалом и восстановлены до их прежней прочности (чего технология PBF сделать не может).

Как работает лазерное напыление металла?

Изображение предоставлено: Christian Cavallo Consulting, LLC

Рис. 1: Функциональная схема различных типов машин для лазерного осаждения металлов (LMD). Обратите внимание, что модели реального мира могут включать в себя различные идеи из каждого из этих четырех примеров или использовать собственные методы, которые не показаны. Также обратите внимание, что направление движения находится слева от страницы.

На рис. 1 показаны различные примеры технологий на основе LMD, все из которых выполняют один и тот же базовый процесс осаждения металлического порошка/проволоки на основной материал в послойном процессе. В этом разделе объясняется, как работает LMD, со ссылкой на этикетки на рис. 1, но обратите внимание, что реальные машины LMD могут отличаться по внешнему виду/конкретным функциям.

Первым шагом LMD является создание 3D-модели и/или другого компьютерного представления нужной детали. В устройствах типа 3D-принтеров эти модели обычно представляют собой файлы .STL, которые можно нарезать на слои с помощью так называемого программного обеспечения для нарезки. В целях наплавки и ремонта оборудование LMD будет управляться сгенерированной траекторией инструмента, как и другие производственные инструменты на основе робототехники. После этого шага в сопло(а) подается металлический порошок или проволока и подается защитный газ (обычно аргон). Защитный газ используется для предотвращения окисления металла в присутствии лазера и может присутствовать или отсутствовать в зависимости от конкретных моделей/материалов (хотя обычно он включен).

В устройствах типа 3D-принтеров эти модели обычно представляют собой файлы .STL, которые можно нарезать на слои с помощью так называемого программного обеспечения для нарезки. В целях наплавки и ремонта оборудование LMD будет управляться сгенерированной траекторией инструмента, как и другие производственные инструменты на основе робототехники. После этого шага в сопло(а) подается металлический порошок или проволока и подается защитный газ (обычно аргон). Защитный газ используется для предотвращения окисления металла в присутствии лазера и может присутствовать или отсутствовать в зависимости от конкретных моделей/материалов (хотя обычно он включен).

Процесс LMD начинается, когда высокомощный волоконный лазер фокусируется на заготовке, нагревая точку до образования так называемой ванны расплава. Затем сопло(а) наносит распыление металлического порошка или отрезка проволоки в ванну расплава, который соединяется с основным материалом в металлургическую связь. Руководствуясь своими инструкциями, эта сборка перемещается по форме модели и создает слой наплавленного материала толщиной примерно 0,2-1 мм. Эти слои могут быть наложены друг на друга и поддерживаются однородными с помощью оптики с автоматическим управлением и интеллектуальных сенсорных систем. Процесс продолжается до тех пор, пока деталь не будет закончена или не будет достигнуто соответствующее количество плакирования/покрытия/ремонта.

Эти слои могут быть наложены друг на друга и поддерживаются однородными с помощью оптики с автоматическим управлением и интеллектуальных сенсорных систем. Процесс продолжается до тех пор, пока деталь не будет закончена или не будет достигнуто соответствующее количество плакирования/покрытия/ремонта.

LMD — это процесс с широкими возможностями настройки, который может выполнять множество различных задач, помимо аддитивного производства. В большинстве случаев лазер LMD и сопло ограничены осью Z, в то время как обрабатываемая деталь перемещается в плоскости X-Y; однако компактность LMD позволяет встраивать его в роботизированные манипуляторы или портальные подъемники, что дает ему гораздо больше степеней свободы. Эти роботизированные машины LMD идеально подходят для армирования/покрытия/ремонта существующих узлов, поскольку лазер и сопло могут свободно перемещаться по существующим конструкциям. Процесс LMD также можно адаптировать, изменяя мощность лазера, ширину ванны расплава, скорость движения, скорость подачи порошка, состав материала и многие другие переменные.

Преимущества и ограничения 3D-печати с лазерным напылением металла

LMD — многофункциональный процесс, быстро набирающий популярность в сфере аддитивного производства. Ниже приведены списки преимуществ и недостатков технологии LMD, которые могут помочь тем, кто интересуется этим процессом, определить, соответствует ли он их потребностям.

Начиная с преимуществ:

- LMD предлагает низкотемпературный, высокопрочный метод лазерного аддитивного производства, сводящий к минимуму разбавление, зоны теплового эффекта и искажения напряжения. Он может производить полностью индивидуальные, функционально классифицированные детали для требовательных приложений или восстанавливать существующие детали до их первоначальной прочности.

- LMD отличается высокой точностью и быстротой, что позволяет создавать структуры от грубых до очень тонких с более высокой скоростью сборки по сравнению с другими процессами.

- Ассортимент материалов для LMD широк и включает однокомпонентные металлические порошки, карбиды вольфрама, порошки сплавов и даже специальные смеси порошков для создания многослойных бимодальных структур или новых сплавов. Материал также минимально расходуется, так как добавляется по мере необходимости.

- LMD эффективен при изготовлении, ремонте, сварке и наплавке, что делает его универсальным производственным процессом.

- LMD можно использовать на существующих и неровных поверхностях, и он не удерживается строительной платформой. Связи

- LMD являются действительно металлургическими, а не механическими, что делает сварные швы намного прочнее, чем традиционные методы сварки или покрытия.

Теперь о недостатках:

- Капитальные затраты на LMD очень высоки, намного выше, чем многие компании могут себе позволить, и их трудно обосновать.

- Цена материала также высока, что требует высококачественных металлов с низким содержанием примесей и порошка, который не забивается при распылении из форсунок. Также необходимо приобрести инертный газ.

- LMD подходит в основном для небольших компонентов, так как для печати более крупных компонентов требуется много времени из-за низкой скорости наплавки.

- Процесс очень сложный, для настройки машин LMD требуются обученные операторы, и даже в этом случае результаты могут быть неоптимальными.

- Бимодальная природа микроструктуры, создаваемой LMD, может стать проблемой, особенно если лазер не отрегулирован должным образом или материалы плохо играют друг с другом.

- Загрязнение кислородом чаще встречается в LMD, чем в других процессах лазерного аддитивного производства, увеличивая потери защитного газа и риск хрупкости/отказов деталей.

- Поверхность может быть шероховатой и пористой.

Применение 3D-печати с лазерным напылением металла

Несмотря на свою цену (или, возможно, из-за нее), LMD — невероятно мощный производственный процесс, который и по сей день находит новые применения. В этом разделе будут кратко описаны некоторые из наиболее распространенных применений технологии LMD, но следует отметить, что теоретически ее можно использовать для бесконечного числа приложений.

В этом разделе будут кратко описаны некоторые из наиболее распространенных применений технологии LMD, но следует отметить, что теоретически ее можно использовать для бесконечного числа приложений.

Некоторые приложения технологии LMD включают:

- Ремонт поверхностей инструментов, дорогостоящих деталей, компонентов двигателей, лопаток турбин и т. д.

- Наплавка нефтяных и газовых скважин

- Ремонт металлокерамических инструментов/металлических компонентов

- Разработка нового сплава

- Медицинские имплантаты

- Быстрое прототипирование

- Осаждение инструментальных сталей из карбида ванадия и титановых сплавов на детали, подвергающиеся высоким нагрузкам

- Изготовление дорогостоящих или заказных деталей для аэрокосмической, нефтегазовой, энергетической и инструментальной промышленности

и многое другое.

Резюме

В этой статье представлено понимание того, что такое 3D-печать с лазерным напылением металла и как она работает. Мы надеемся, что эта краткая статья показала, что такое LMD, как он работает и является ли он хорошим дополнением к вашим производственным возможностям. Для получения дополнительной информации о сопутствующих продуктах обратитесь к другим нашим руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть сведения о конкретных продуктах.

Мы надеемся, что эта краткая статья показала, что такое LMD, как он работает и является ли он хорошим дополнением к вашим производственным возможностям. Для получения дополнительной информации о сопутствующих продуктах обратитесь к другим нашим руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть сведения о конкретных продуктах.

Источники:

- Что такое производство добавок для лазерного осаждения металлов? (spilasers.com)

- Лазерное осаждение металлов (LMD) | ТРУМПФ

- Лазерное напыление определено | Промышленные лазерные решения (industrial-lasers.com)

- Обзор лазерного осаждения металлов (thefabricator.com)

- Аддитивное производство: смысл лазерного осаждения металлов и 3D-печати | Производство и металлообработка

- Полное руководство по направленному выделению энергии (DED) в 3D-печати – 3Dnatives

- Прямое лазерное напыление металла – обзор | Темы ScienceDirect

- Лазерное напыление металла использует, типы, преимущества и недостатки | Наука онлайн (online-sciences.

com)

com) - Что такое прямое осаждение энергии, его виды, плюсы и минусы (engineeringproductdesign.com)

- Лазерное осаждение металлов | Аддитивное производство TWI

- Экономическая целесообразность лазерного осаждения металлов

- Оптимизация процесса лазерного осаждения титана на основе проволоки | Дж. Инж. Мощность газовых турбин | Цифровая коллекция ASME

Статьи по теме:

- Лучшие 3D-принтеры до 200 долларов

- Лучшее программное обеспечение для 3D-печати

- Лучший 3D-принтер до 1000 долларов

- Лучший 3D-принтер до 500 долларов

- Все о гидроструйной обработке материалов

- Все о многоструйном моделировании (MJM) 3D-печати

- Все о моделировании методом наплавления

- Все о стереолитографии 3D-печати

- Все о фотополимеризации

- Все о ламинировании листов/производстве ламинированных объектов

- Все об аддитивном производстве электронного пучка

- Все о 3D-печати с прямым осаждением энергии

- Все о струйной печати связующего 3D-печати

- Все о порошковой кровати Fusion 3D Printing

- Все о прямом лазерном спекании металлов 3D-печать

- Все о селективном лазерном спекании 3D-печати

- Все о селективной лазерной плавке 3D-печати

- Все о селективном термическом спекании 3D-печати

- Все о цифровой обработке света 3D-печати

- Все о непрерывном производстве жидкостного интерфейса

- Все о порошковом слое и струйной головке (PBIH) 3D-печать

Еще от Изготовление и изготовление на заказ

Лазерное напыление металлов | КУКА АГ

Лазерное напыление металла с помощью порошковых или проволочных присадочных материалов может быть использовано для ремонтных работ, нанесения защиты от износа и коррозии, производства 3D-компонентов (аддитивное производство).

Как работает лазерное осаждение металла?

В качестве источника тепла при лазерном напылении металла используется мощный лазер. В ходе этого процесса создается поверхностный слой путем плавления и одновременного нанесения практически любого заданного материала. Наполнитель может поставляться либо в виде порошка , либо в виде порошка , т.е. в виде металлического порошка или со сварочной проволокой . При лазерном напылении металла порошком лазер обычно нагревает заготовку расфокусированным лазерным лучом и плавит его локально. Одновременно вводят инертный газ в смеси с мелкодисперсным металлическим порошком. Металлический порошок плавится в зоне нагрева и сплавляется с поверхностью заготовки.

Лазерное напыление металла на основе проволоки — это экономичный процесс 3D-печати, используемый для производства металлических компонентов

Аддитивное производство с подачей проволоки обеспечивает значительные преимущества при производстве геометрически сложных и крупных компонентов.

Наплавка с использованием лазеров: преимущества процесса

- Не заменяйте, а ремонтируйте: Даже незначительное повреждение или естественный износ сложных или дорогих компонентов обычно приводит к значительным затратам – часто требуется полная замена поврежденных деталей. Это оправдывает ремонт. Лазерное напыление металла является идеальным процессом для таких случаев.

- Функционализированные поверхности: В процессе лазерного напыления можно использовать широкий спектр материалов, чтобы оптимизировать поверхность для требуемой функции, напр. для защиты от износа и коррозии.

- Генеративное производство компонентов или функциональных элементов все чаще используется в области промышленного производства. Когда речь идет о крупных компонентах, таких как элементы турбины, добавление функциональных элементов путем лазерного напыления порошка может значительно снизить производственные затраты.

Никаких дополнительных инструментов для этого процесса не требуется, что упрощает его выполнение.

Никаких дополнительных инструментов для этого процесса не требуется, что упрощает его выполнение. - Низкий уровень подвода тепла в зону сварки: Уровни деформации остаются в пределах узких допусков, и во многих случаях структура сварного шва применяемого материала либо соответствует, либо превосходит требования, предъявляемые к оригинальным деталям. Таким образом, наплавка с помощью лазера обеспечивает низкий уровень нагрева и обеспечивает высокий уровень качества.

Автоматизированная лазерная наплавка металлов

KUKA предлагает индивидуальные решения и все типы производственных технологий для лазерного осаждения металлов — от модульных роботизированных ячеек до полностью автоматизированных систем — в том числе в сочетании с другими технологиями соединения.

Лазерная обработка материалов посредством лазерного напыления порошка

Лазерное напыление порошком с использованием компактной ячейки KUKA

Лазерное осаждение металлов: гибридное аддитивное производство

Откройте для себя гибридное решение для аддитивного производства от KUKA. Цель проекта ProLMD — промышленная реализация гибридных производственных процессов с использованием лазерных технологий. Робот Quantec KR 90 HA строит новые конструкции слой за слоем на базовом компоненте, изготовленном традиционным способом. Благодаря использованию волоконно-оптической системы робот остается практически неограниченным в своем рабочем пространстве. Это позволяет гибко реагировать на геометрию и размер компонентов — даже в случае небольших партий. разработка локальной интегрированной системы защитного газа , которая развертывается только при необходимости, дает дополнительные преимущества. Эта система дополнена новыми лазерными обрабатывающими головками, в которых в качестве наполнителя используется как проволока, так и порошок, а также системой автоматизированного производства (CAM), подходящей для гибридного производства. В рамках ProLMD исследуются несколько наполнителей с целью разработки высокоэффективных процессов лазерного осаждения материалов.

Цель проекта ProLMD — промышленная реализация гибридных производственных процессов с использованием лазерных технологий. Робот Quantec KR 90 HA строит новые конструкции слой за слоем на базовом компоненте, изготовленном традиционным способом. Благодаря использованию волоконно-оптической системы робот остается практически неограниченным в своем рабочем пространстве. Это позволяет гибко реагировать на геометрию и размер компонентов — даже в случае небольших партий. разработка локальной интегрированной системы защитного газа , которая развертывается только при необходимости, дает дополнительные преимущества. Эта система дополнена новыми лазерными обрабатывающими головками, в которых в качестве наполнителя используется как проволока, так и порошок, а также системой автоматизированного производства (CAM), подходящей для гибридного производства. В рамках ProLMD исследуются несколько наполнителей с целью разработки высокоэффективных процессов лазерного осаждения материалов.

com)

com) Никаких дополнительных инструментов для этого процесса не требуется, что упрощает его выполнение.

Никаких дополнительных инструментов для этого процесса не требуется, что упрощает его выполнение.