Лазерный гравер твердотельный: Купить твердотельный лазер для гравировки с ЧПУ мощностью от 1 до 40 Вт

alexxlab | 08.01.2023 | 0 | Разное

Твердотельный лазерный гравер: описание и характеристики

Твердотельные лазерные граверы – автоматические станки для нанесения изображений на разные поверхности с использованием компьютерных программ.

Особенности

Твердотельные лазеры отличаются от газовых моделей:

- активной средой – ею являются монокристаллы;

- длиной генерируемых лазерных волн;

- материалами для обработки – это преимущественно металлы, хотя есть модели для маркировки камня, пластика, резины.

Твердотельные лазеры используются там, где необходима сквозная резка или точечная сварка металла толщиной до 0,5 мм. Это оборудование дороже газовых граверов, но и эксплуатационный ресурс у него больше.

Твердотельные, в отличие от газовых, генерируют высокочастотные импульсы до 1000 кГц при низкой и средней мощности излучения. Благодаря этим особенностям лазер интенсивно воздействует на обрабатываемую поверхность, почти не нагревая ее.

Сферы применения

Твердотельные промышленные лазеры успешно применяются для работы с металлами, тугоплавкими сплавами и керамикой повышенной твердости. Основные отрасти их применения:

Основные отрасти их применения:

- Машиностроение.

- Медицина.

- Электроника.

- Инструментальная промышленность.

- Военное производство.

- Авиастроение.

- Автомобильная промышленность.

- Строительство.

- Ювелирное производство.

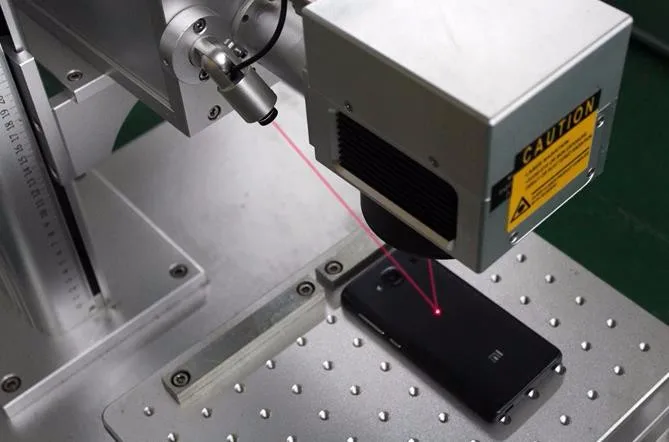

Учитывая минимальное воздействие излучения на материал, можно наносить информацию на готовые изделия. Производители пользуются этим, чтобы нанести спецзнак для защиты продукции от подделки. Маркировка твердотельными лазерами широко применяется при изготовлении:

- подшипников;

- поршневых колец;

- часовых механизмов;

- микросхем;

- медицинского инструмента;

- панелей приборов с подсветкой.

Виды маркировки

Маркираторы этого типа используются для нанесения:

- штрих-кодов;

- порядковых номеров;

- номеров по ГОСТу;

- логотипов;

- технических характеристик;

- номера партии, даты изготовления;

- названий элементов;

- рекламно-сувенирной гравировки;

- 3D изображений (доступно не во всех моделях).

Промышленные граверы не нарушают структуру и свойства обрабатываемых поверхностей, применяются там, где требования к стойкости нанесенной информации повышенные. Это особенно актуально для производств, внедряющих систему качество ISO и обеспечивающих возможность отслеживания товара в течение 3 лет по маркировке.

Устройства накачки

В современных лазерных системах бывает 2 вида накачки:

- Ксеноновая лампа.

- Диодная накачка.

Диодная накачка, которая включает оптоволоконные приборы, обходит ламповую по длительности и бесперебойности работы. Наборы диодов рассчитаны на 30-100 тысяч часов эксплуатации, в то время как лампы нуждаются в замене через каждую тысячу часов, а то и чаще.

Устройства с диодной начинкой компактней, потребляют меньше электроэнергии, не требуют водяного охлаждения, проще и экономичнее в обслуживании.

Преимущества

- Сканаторы способствуют нанесению графической и текстовой информации в хорошем разрешении, с высокой точностью и скоростью.

- Оптические линзы от ведущих европейских производителей снижают риск геометрических искажений.

- Высокая скорость нанесения символов.

- Программное обеспечение во всех популярных моделях оборудования русифицировано и входит в комплект поставки.

- Интуитивно-понятный интерфейс.

- Простота использования.

Диодные граверы

В каталогах многих производителей промышленных маркираторов есть лазерные модели с диодной накачкой.

DPSS YVO4 Pro

Одна из лучших моделей в своем классе, комплектуется твердотельным лазером итальянского производства. Мощность – от 10 до 40 Вт, в зависимости от модификации.

В оборудовании использована американская система сканирования Cambridge Technology. Скорость гравировки – до 10 000 мм/сек. Рабочее поле – 102 х 102 мм.

YVO4 Pro подходит для изделий из камня, металла, а также для пластика с высоким коэффициентом отражения.

L-Master DP

Современный лазерный маркиратор с диодной накачкой, в котором использованы немецкие, британские и сингапурские комплектующие. Небольшие размеры в сочетании с низким потреблением энергии и длительной непрерывной эксплуатацией – конкурентное преимущество этой модели.

Небольшие размеры в сочетании с низким потреблением энергии и длительной непрерывной эксплуатацией – конкурентное преимущество этой модели.

Мощность лазерного источника – от 50 до 100 Вт, в зависимости от модификации.

Рабочее поле – 70 х 70, 100 х 100 или 150 х 150 мм. Глубина маркировки – 0,3-2 мм. Потребляемая мощность – 1,5-2 кВт.

L-Master DP подходит для крупного производства и небольшого рекламного агентства.

StellarMark IF

Серия маркировщиков от тайваньской компании GСС включает устройства мощностью от 20 до 50 Вт, подходит для нанесения штрих-кодов и другой информации на изделия из золота, платины, серебра, титана, меди, стали, других металлов, а также керамики.

В основе – волоконный твердотельный лазер британского производства. Ресурс – от 30 до 100 тысяч часов.

Максимальная скорость – 10 000 мм/сек (примерно 300 символов).

Рабочие области – 70 х 70, 110 х 110, 180 х 180 или 300 х 300 мм. Печать с разрешением до 1000 dpi, без искажений.

Чем отличаются лазерные граверы, использующие твердотельные лазеры с диодной накачкой? / Блог им. qwertpoi / iXBT Live

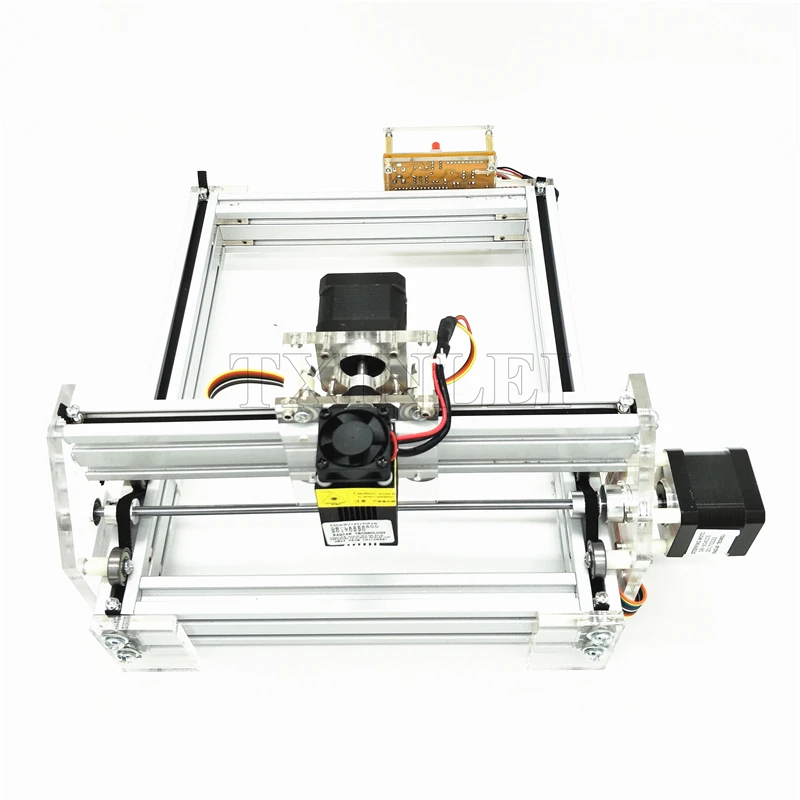

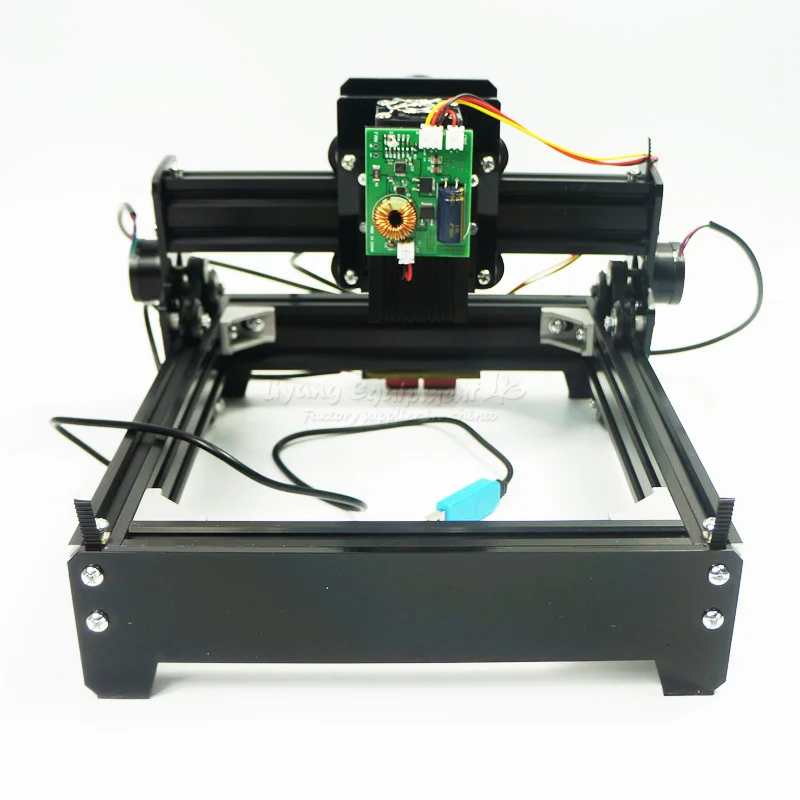

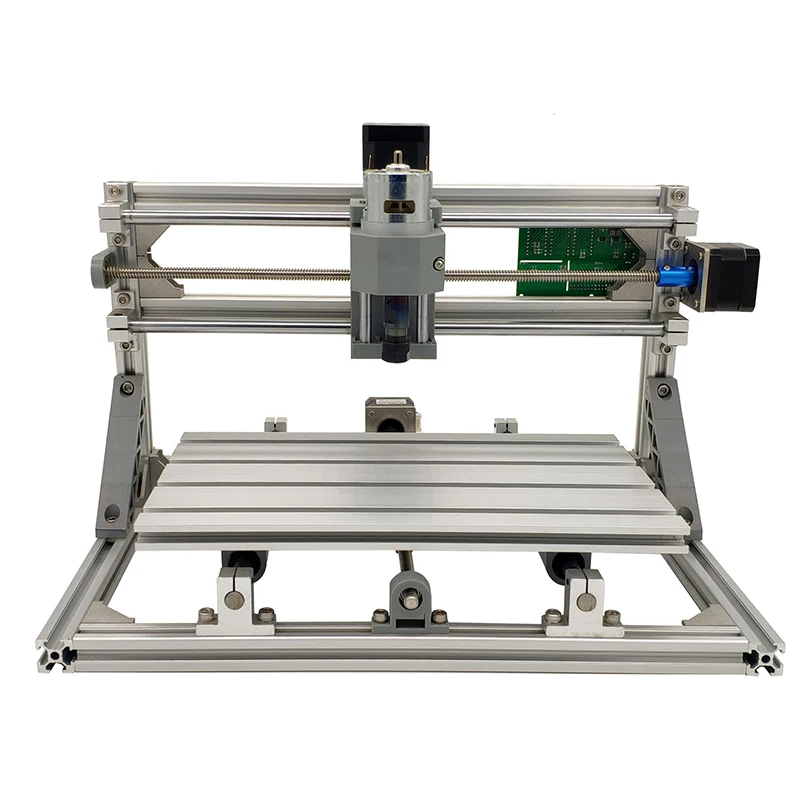

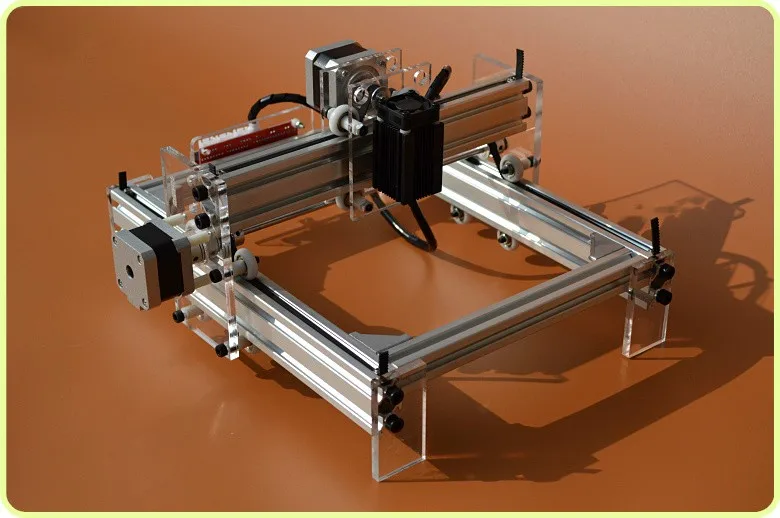

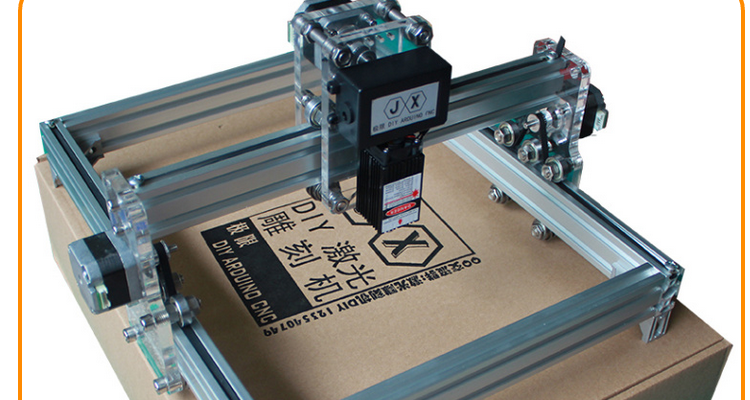

Доброго времени суток. Наша компания Endurance имеет различные ЧПУ-устройства, которые были куплены в основном в Китае. На всех используется технология лазерных диодов. В этой статье мы сравним устройства по их возможностям и удобству использования.

Для начала посмотрите видеосюжет, где рассказывается и одновременно наглядно показано о лазерных граверах и о 3D-принтере. Если вы не разобрали названия, которые упоминаются в видео, читайте текст ниже или описание ролика в YouTube. Конечно, стоит прочитать статью, потому что текст немного дополняет само видео.

Начнем с терминов:

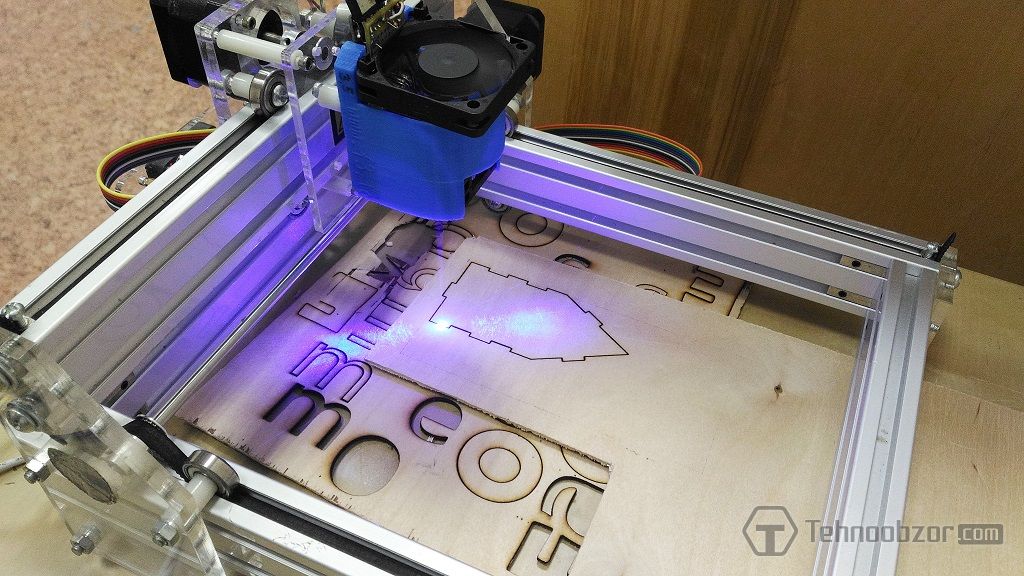

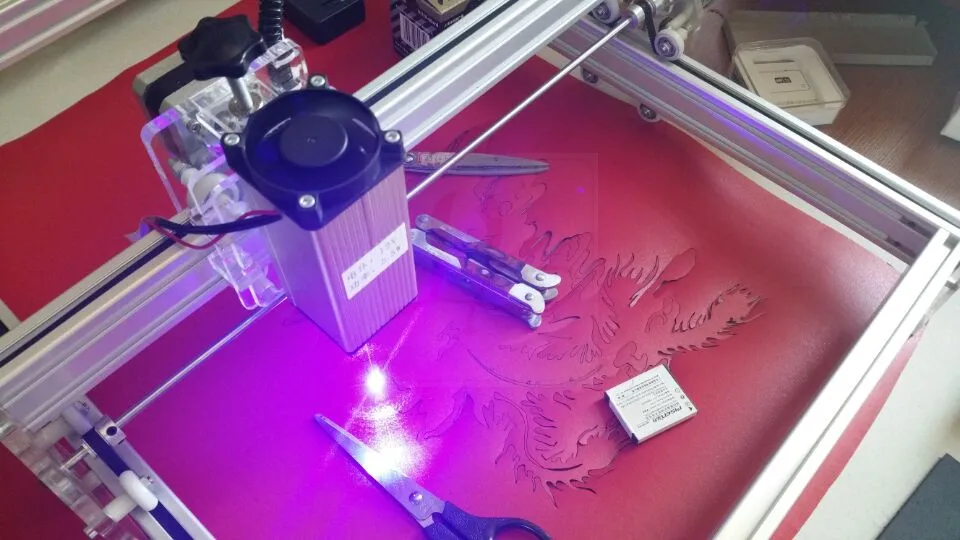

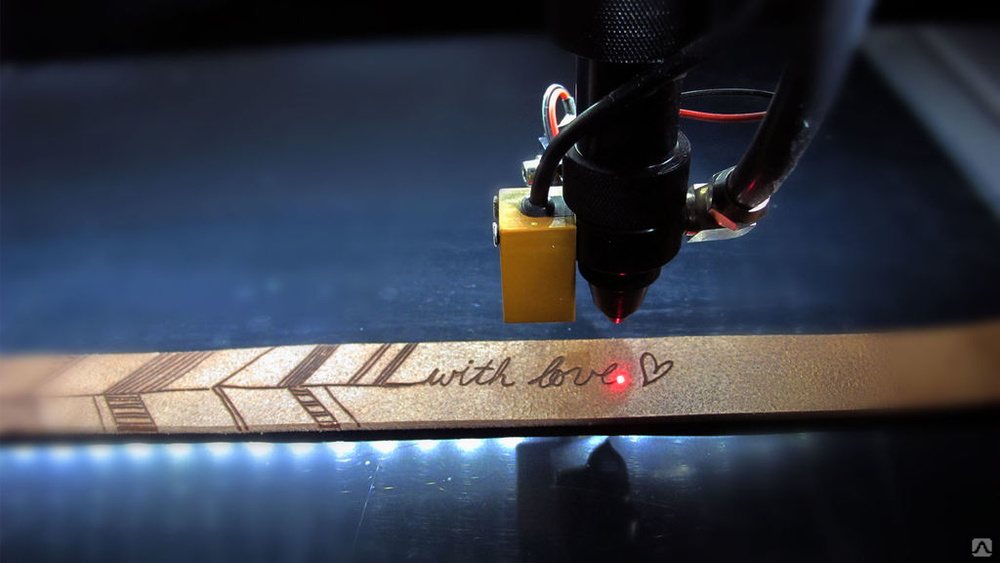

Гравировка — это нанесение надписи или рисунка на поверхность материала. Причем довольно быстрый процесс: от 1 минуты до пары часов. Резка – это отделение части заготовки по контуру от основной массы заготовки. Рассмотренные китайские ЧПУ-устройства используют лазерные диоды, мощность которых не превышает 0,5 Вт, и резание фанеры или дерева для них — это долгий процесс, многочисленные проходы лазера, длительность всей процедуры порядка суток.

Рассмотренные китайские ЧПУ-устройства используют лазерные диоды, мощность которых не превышает 0,5 Вт, и резание фанеры или дерева для них — это долгий процесс, многочисленные проходы лазера, длительность всей процедуры порядка суток.

Каких результатов можно достигнуть с помощью гравировки и резки? Смотрите самые разные ролики в ютубе!

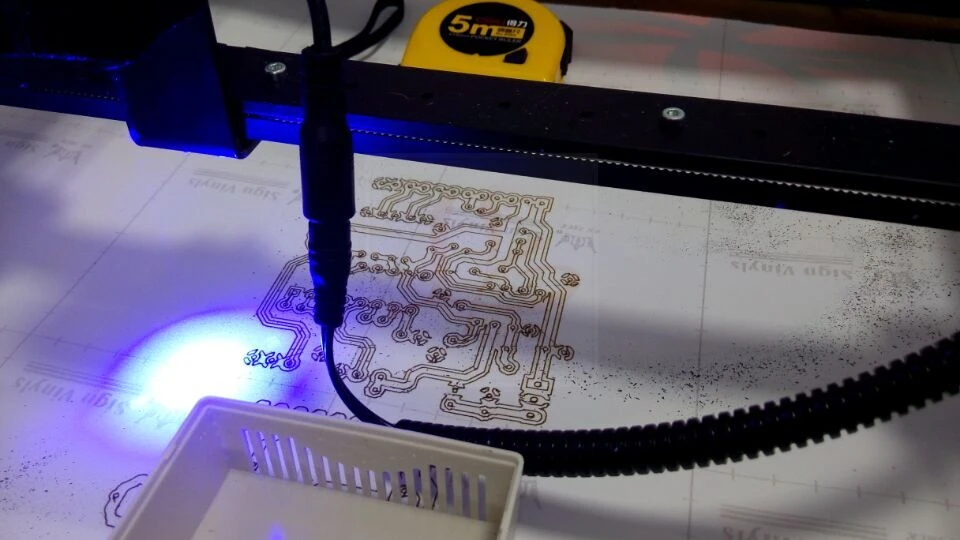

Какие материалы мне удавалось гравировать и резать — это бумага, картон, фанера, дерево, пленка, пластик, акрил, стекло, кожа, резина. Да, ещё алюминий, но только с помощью химического травления.

Какие программы наиболее распространены для работы с этими граверами?

Чтобы получить векторные изображения и далее gcode, используйте InkScape, Sketch Up, Repetier host, Cura. Для простоты и быстроты работы используйте программы, которые работают сразу с растровыми изображениями: GRBL controller, AS-3, Benbox. GRBL controller позволяет использовать ось Z 3D-принтера гравировки, AS-3 удобна для получения полутонов с помощью выставления разной мощности лазера, Benbox удобен понятным простым интерфейсом.

Метод прохода лазера задается в настройках программ и может быть либо точечным, либо по непрерывным линиям. Естественно, с помощью прохода по линиям результат получите быстрее.

Применение:

Любое из этих DIY-устройств вы можете использовать в домашних условиях. Помните: при работе с лазером всегда одевайте очки! О них упоминается в видеосюжете.

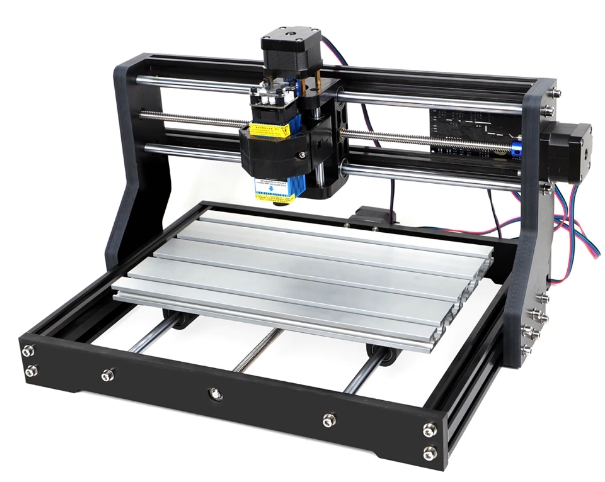

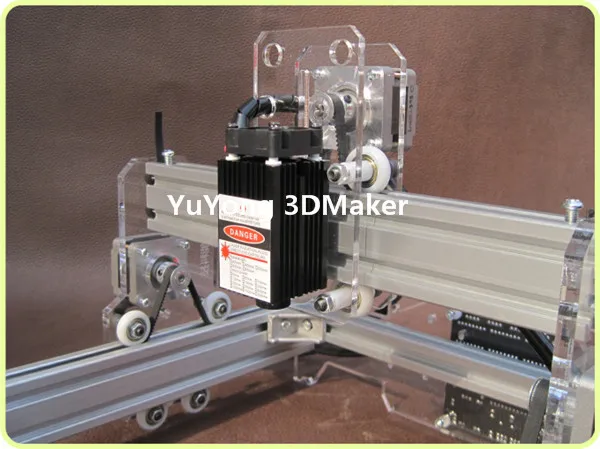

Перейдем к самим ЧПУ-устройствам:

Все рассмотренные устройства используют шаговые двигатели. Для перемещения лазера используются либо ремни натяжения, либо металлические направляющие в виде цилиндров.

Чем же устройства отличаются друг от друга?

1. Площадью рабочей поверхности. От четверти листа формата А4 до целого листа А3. Это влияет на то, какой площади предметы вы сможете гравировать.

2. Наличием дополнительной степени свободы (перемещение по оси Z). В основном этим могут похвастаться только 3D-принтеры. Либо устанавливайте на 2D-гравер корпус лазера с актуатором.

3. Двойным назначением (например, 3D-печать и гравировка как «2 в 1», даже за один проход!).

4. Возможностью установить мощный лазер более 2 Вт, которому потребуется ток более 2 ампер. В основном базовые версии рассчитаны на маломощные лазеры до 1 Вт, в комплектации китайцы обычно поставляли лазеры 500 мВт.

5. Методом крепления лазера к устройству: вертикальное или горизонтальное

6. Подключением к компьютеру. Все используют USB-кабель. Принтер Wanhao дополнительно использует SD-карту.

7. Ценой, которая увеличивается от самого маленького по размеру, стоимостью около $100 или 6300р, до самого большого, стоимостью около $500 или 32000р.

8. Доступность комплектующих в России. Например, для Мэйкблок и Ванхао вы легко найдете их, т.к. это известные поставщики. Остальные используют Arduino-подобные платы.

Внедрение технологии твердотельных лазеров

В последнее время многие в металлообрабатывающей промышленности обсуждают твердотельные лазеры. Новые предложения поставщиков оборудования в этой области вызвали множество вопросов у производителей. Чем твердотельные лазеры отличаются от обычных лазеров? Каковы преимущества и недостатки каждого из них? Какой тип лучше всего подходит для моих операций?

Чем твердотельные лазеры отличаются от обычных лазеров? Каковы преимущества и недостатки каждого из них? Какой тип лучше всего подходит для моих операций?

Возможно, вы уже знаете, что твердотельные лазеры обеспечивают более высокую производительность при резке тонколистового металла и тонкостенных труб по сравнению с традиционными лазерными источниками. Они также могут снизить эксплуатационные расходы производителей. Сказав это, есть чему поучиться; в частности, что движет этой новой волной лазерных технологий и какую пользу она может принести вашему производству. процесс?

Основы работы с лазером

Рекомендуется начать с основ: что такое твердотельный лазер и чем он отличается от CO2-лазера, с которым знакомы производители?

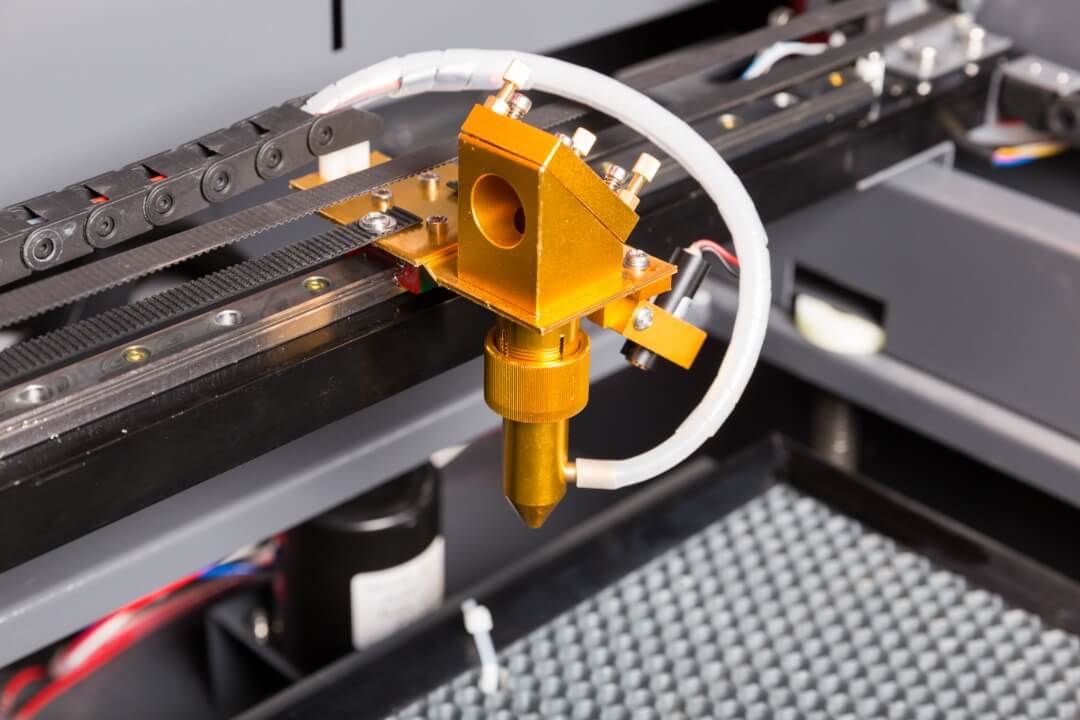

Рискуя упростить лазерные станки, каждый инструмент для лазерной резки состоит из трех компонентов. Первый — это источник накачки, который обеспечивает энергию для генерации лазерного луча. Второе — это то, что инженеры-лазерщики называют усиливающей средой, т. е. материалом, излучающим фотоны света, создающие лазерный луч. Третьим компонентом является оптический резонатор, представляющий собой набор

выровненные зеркала, которые отражают и усиливают фотоны, создавая интенсивный направленный луч света.

е. материалом, излучающим фотоны света, создающие лазерный луч. Третьим компонентом является оптический резонатор, представляющий собой набор

выровненные зеркала, которые отражают и усиливают фотоны, создавая интенсивный направленный луч света.

Чем свет от лазера отличается от света, излучаемого обычным источником, например лампочкой? Во-первых, обычный свет содержит множество различных длин волн или цветов света, и лучи распространяются во всех направлениях. Лазерный луч состоит из световых лучей с одной длиной волны, и эти лучи движутся примерно параллельно друг другу в одном направлении. Короче говоря, лазерный свет монохроматичен и последовательный.

Это упрощенный взгляд на лазер, но достаточный для понимания различий между различными типами лазеров.

Компоненты лазерного оборудования

Источником накачки в CO2-лазере обычно является высоковольтный постоянный ток или, в случае лазеров с радиочастотным возбуждением, радиоволны. Активной средой является газ CO2, который нагнетается этой постоянной или радиочастотной энергией для его возбуждения. Когда молекулы CO2 достигают достаточно высокого квантового состояния, из-за добавления этой энергии накачки они начинают излучать фотоны света. Зеркала на каждом конце резонатора отражают свет, давая ему

интенсивность и согласованность.

Когда молекулы CO2 достигают достаточно высокого квантового состояния, из-за добавления этой энергии накачки они начинают излучать фотоны света. Зеркала на каждом конце резонатора отражают свет, давая ему

интенсивность и согласованность.

Те же принципы применимы к твердотельному лазеру, но некоторые детали немного меняются. В твердотельных лазерах энергия накачки на самом деле световая: маломощные диодные лазеры, которые работают за счет преобразования электрического тока в свет, сложены вместе в группы, чтобы обеспечить источник питания для процесса генерации. Вместо газообразного CO2 активная среда представляет собой твердый материал (отсюда и термин «твердое состояние»). обычно кристалл иттрий-алюминиевого граната (YAG), легированный или покрытый активным материалом, чаще всего элементами неодима (Nd: YAG) или иттербия (Yb: YAG).

Здесь стоит отметить, что эти твердотельные лазеры не новы. Первый лазер, продемонстрированный в лаборатории в 1960 году, использовал твердотельную усиливающую среду, рубиновый кристалл в форме стержня.

Источники насосов, доступные в то время, не были очень продвинутыми. Ранние лазеры ограничивались созданием коротких вспышек света. У них не было практического применения до тех пор, пока они не смогли генерировать непрерывные волны света, что вскоре последовало. В промышленных применениях твердотельные лазерные источники уже давно являются основой роботизированной лазерной сварки и трехмерной лазерной резки.

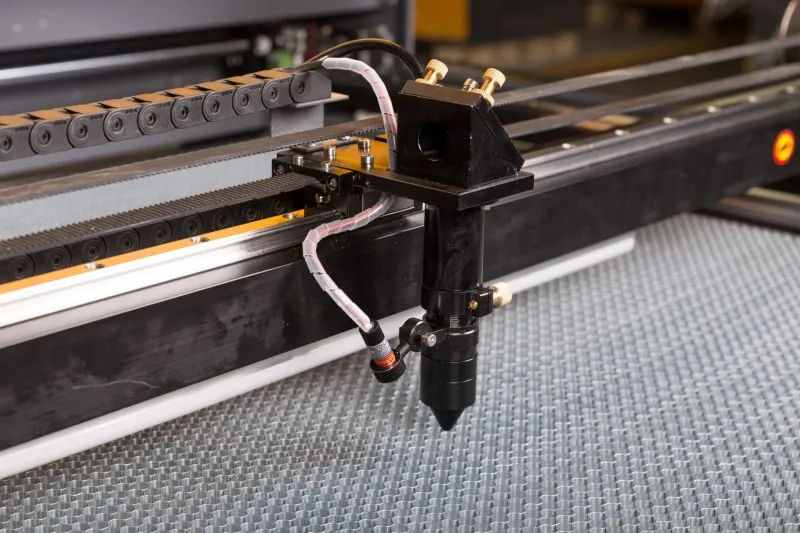

Рис. 1: CO2 и твердотельные лазеры превосходно справляются со сложными и неравномерными разрезами, и оба типа подходят для многих сплавов. Однако два типа лазеров генерируют лазерные лучи на двух разных частотах, и методы доставки луча различаются. Волоконно-оптический кабель твердотельного лазера дает режущей головке больше свободы движений, чем зеркала CO2-лазера. Оба типа способны резать сложные элементы в трубчатые компоненты, но они делают это по-разному.

Длины волн лазерного излучения, системы подачи луча, возможности резки

Основное различие между газовыми лазерами и твердотельными лазерами заключается в частоте излучаемого ими света.

CO2-лазер излучает свет с длиной волны примерно 10,6 микрон (мкм), что соответствует среднему инфракрасному спектру электромагнитного излучения. Твердотельный лазер генерирует свет на гораздо более высокой частоте. Длина волны составляет приблизительно 1 мкм, что соответствует ближнему инфракрасному спектру. Различия в том, как эти длины волн света взаимодействуют с веществом, приводят к большим различиям. в том, как луч направлен на режущую головку и как луч режет материал.

Доставка луча. Путь, который доставляет инфракрасный свет CO2-лазера в зону резки, обычно представляет собой сильфон, находящийся под давлением сжатого воздуха или газообразного азота для защиты от пыли или твердых частиц, а также набор зеркал, которые направляют свет на режущую головку. Ближний инфракрасный свет, генерируемый твердотельным лазером, может направляться и направляться по гибкому оптоволоконному кабелю.

кабель. Этот кабель может изгибаться при движении робота в трех измерениях, поэтому в оборудовании, которое двигается в трехмерном пространстве, используется этот лазерный источник — нецелесообразно создавать такой путь резки с отражающими зеркалами в фиксированных местах (см.

Возможности резки. Это приводит к последнему вопросу: если твердотельный лазер имеет явное преимущество с точки зрения доставки луча, почему он все это время не использовался для лазерной резки? Две причины касаются ограничений технологии ламп-вспышек и характеристик ближнего инфракрасного света.

Во-первых, лампы-вспышки, традиционно используемые для накачки этих лазеров, не очень эффективны. Они потребляют много электроэнергии и имеют короткий срок службы, поэтому требуют частой замены. Недавние достижения в технологии источников накачки привели к замене ламп-вспышек диодными лазерами, которые имеют низкое энергопотребление и длительный срок службы.

Другая причина связана с тем, как лазерный луч взаимодействует с металлом, который он предназначен резать. Скорость поглощения энергии ближнего инфракрасного диапазона куском стали выше, чем для энергии среднего инфракрасного диапазона. Это означает, что под таким лазерным излучением сталь плавится быстрее. Поскольку процесс лазерной резки основан на использовании энергии света для плавления материала и вспомогательного газа для продувки расплавленного материала.

вне разреза более быстрая способность плавления приводит к более высокой скорости резки.

Поскольку процесс лазерной резки основан на использовании энергии света для плавления материала и вспомогательного газа для продувки расплавленного материала.

вне разреза более быстрая способность плавления приводит к более высокой скорости резки.

Подводя итог, можно сказать, что преимущество CO2-лазера заключается в его универсальности; он хорошо подходит для резки различной толщины. Для обработки тонколистового металла или тонкостенных труб твердотельный лазер работает быстрее.

Выбор

Что все это значит для обычного производителя? Если вы занимаетесь обработкой тонкого листового металла, будь то плоские листы, трубы, трубы или профили, твердотельный лазер может сократить время обработки и упростить ваши станки, что приведет к снижению затрат на деталь. . Он также демонстрирует, как после 50 лет разработок и инноваций лазер

как производственный инструмент продолжает развиваться и открывать новые возможности для получения прибыли.

. Он также демонстрирует, как после 50 лет разработок и инноваций лазер

как производственный инструмент продолжает развиваться и открывать новые возможности для получения прибыли.

Рисунок 2: Скорость резки зависит от нескольких переменных; тремя наиболее важными являются тип материала, толщина материала и вспомогательный газ.

Введение в лазерную резку: полное руководство на 2022 год

Лазерная резка сделала резку материалов проще, чем когда-либо. Теперь пользователи могут резать металлы, дерево или любые другие материалы с высокой точностью, аккуратностью и скоростью. Они произвели революцию в режущих машинах.

Если вы мало что знаете о лазерной резке, ее типах, материалах, которые можно резать на станке для лазерной резки, а также преимуществах и недостатках, вы попали по адресу. В этой статье мы расскажем о лазерной резке и подробно все обсудим. Кроме того, мы также поделимся великолепным станком для лазерной резки, который можно использовать для небольших проектов.

Начнем с введения лазерной резки.

Что такое лазерная резка? Как это работает?

Лазерная резка — это процесс, который используется для резки материалов и объектов с использованием мощного и чрезвычайно сфокусированного лазера.

С помощью лазеров выполняются различные процессы, в том числе гравировка, маркировка, резка и другие процессы, включающие физическое изменение материалов. Но резка — это совсем другой процесс, который разрезает материалы на куски. Он вынимает часть объекта, испаряя материал.

Лазерные лучи получаются из источника и состоят из одной длины волны электромагнитного излучения. Излучение может быть невидимым для глаза, например, инфракрасное излучение CO2-лазеров. Затем лучи проходят через различные поворотные зеркала и отражатели, прежде чем пройти через собирающую (выпуклую) линзу.

После прохождения через выпуклую линзу лучи резко фокусируются и сходятся в одной точке диаметром в доли миллиметра. Лучи сопровождаются быстро движущимся газом, которым обычно является азот или кислород. Затем лазер выходит из сопла и готов ударить по материалу с высокой энергией. Благодаря высокому уровню фокусировки лазер чрезвычайно интенсивен и подходит для резки, гравировки и маркировки.

Затем лазер выходит из сопла и готов ударить по материалу с высокой энергией. Благодаря высокому уровню фокусировки лазер чрезвычайно интенсивен и подходит для резки, гравировки и маркировки.

Лазерные лучи и механизм их схождения заключены в лазерный модуль. Этот модуль перемещается и управляется с помощью компьютерного числового программного управления (ЧПУ). Поэтому этот процесс также известен как лазерная резка с ЧПУ . Компьютерная программа перемещает лазерную головку в соответствии с требованиями.

Место, куда приземляются лазерные лучи, подвергается воздействию экстремальной и интенсивной энергии. Температура материала увеличивается за миллисекунды, и материал моментально испаряется. Лазерные лучи проникают в объект и разрезают его в соответствии с требованиями. Лазерные лучи могут разрезать материал за один проход, если они достаточно мощные; в противном случае необходимо несколько проходов. Материал частично или полностью разрезается на куски.

Возможно, вы думаете о том, как лазер может напрямую испарять материал. На самом деле это сублимация, процесс, при котором вещество переходит из твердого состояния в газообразное, минуя жидкое состояние. Лазер нагревает материал настолько, что он достигает температуры испарения за миллисекунды. Затем материал начинает испаряться и исчезает из поля зрения.

Типы лазерных резаков

Важно понимать типы лазерных резаков, поскольку все они используются для различных материалов. Тип лазера определяет, какие материалы он может резать и с какими материалами работать.

Лазерные резаки делятся на три типа в зависимости от типа используемого лазера.

- СО2 лазерные резаки

- Кристаллические лазерные резаки

- Волоконный лазерный резак

- Диодные лазерные резаки (полупроводниковые лазерные резаки)

CO2-лазеры для резки

CO2-лазеры наиболее распространены по сравнению с другими типами, поскольку они могут резать широко используемые материалы, такие как дерево, акрил, пластик, стекло, кожа и пенопласт. Эти лазеры также могут гравировать материалы, что является их специальностью. Кроме того, они эффективны и намного дешевле, чем другие типы.

Эти лазеры также могут гравировать материалы, что является их специальностью. Кроме того, они эффективны и намного дешевле, чем другие типы.

В CO2-лазере лазерный луч генерируется внутри герметичной газовой трубки, содержащей газовую смесь. Более высокая доля газа составляет CO2. Трубка полностью герметична, на концах соединены два электрода.

Когда между электродами создается высокая разность потенциалов, положительное ядро и электроны начинают двигаться в определенных направлениях. Из-за выделения высокой энергии из атомов из трубки вырабатываются лазерные лучи. Затем лучи отражаются с помощью зеркал и отражателей и собираются с помощью выпуклой линзы. Вместе с лазерными лучами движется быстро движущийся газ.

Излучение CO2-лазеров невидимо, так как находится в инфракрасном диапазоне. Его можно использовать на неметаллах, таких как дерево, пластик и стекло. Он может резать и гравировать, так как лазер не очень мощный по сравнению с другими типами.

см. пример станка для лазерной резки CO2.

пример станка для лазерной резки CO2.

Кристаллические лазерные резаки

Кристаллические лазерные резаки можно разделить на два типа. Они могут использовать либо d: YVO (ортованадат иттрия, легированный неодимом), либо nd: YAG (алюминиевый гранат, легированный неодимом).

Эти лазерные резаки настолько мощные, что их детали недолговечны. Их можно использовать около 10 000-15 000 часов, после чего нужно менять диоды накачки. Первоначальная стоимость высока, а затем вам нужно часто заменять детали по сравнению с другими типами лазерных резаков. Следовательно, общая стоимость довольно высока.

Лучи имеют длину волны 1,064 микрометра, что намного меньше, чем у CO2-лазера. Поэтому он более мощный и интенсивный.

Эти лазерные резаки изготавливаются как из металлов, так и из неметаллов. Кроме того, их можно использовать и для керамики. Благодаря высокой мощности он может быстро резать металлы.

Волоконный лазерный резак

Волоконный лазерный резак более совершенен, чем лазерный резак CO2, поскольку он новее и оснащен новейшими технологиями. Соответственно, они очень дорогие.

Соответственно, они очень дорогие.

Они основаны на затравочных лазерах, в которых маломощный лазер генерируется с помощью группы диодов, а затем усиливается. Для усиления в волоконных лазерах используются стеклянные волокна, поэтому результирующие лазерные лучи в 100 раз интенсивнее, чем лучи CO2-лазера. Лучи лазера имеют длину волны 1,064 мкм.

Эти лазерные резаки требуют минимального обслуживания и служат дольше. Благодаря интенсивной и высокой энергии лазерных лучей они могут легко резать такие металлы, как нержавеющая сталь, медь и алюминий.

Волоконные лазерные станки очень эффективны. Они почти в четыре раза эффективнее лазерных резаков CO2. Причиной высокой эффективности является использование стеклянных волокон, которые преобразуют 75% мощности в лазерные лучи и снижают потери мощности. Таким образом, волоконные лазерные резаки более мощные и интенсивные, чем CO2-лазеры той же номинальной оптической мощности. Они также режут материалы с большей скоростью.

Диодные лазеры

Диодные лазеры также называют полупроводниковыми лазерами, поскольку диоды сделаны из полупроводников. Как следует из названия, в лазерах этого типа для создания лазерных лучей используются диоды.

Диоды, используемые для производства лазеров, немного отличаются от обычных диодов. У них есть особый внутренний слой, который испускает высокоэнергетические фотоны, которые затем усиливаются в лазере.

Работа этих лазеров довольно проста. Блоки диодов излучают лазерные лучи, которые затем отражаются с помощью отражателя. Если в модуле несколько диодных лазеров, все лучи сводятся с помощью выпуклой линзы. Как только они выходят из выпуклой линзы, они становятся высоконаправленными и сфокусированными и готовы к резке и гравировке объектов.

В диодных модулях также используются пневматические ассистенты. Они создают поток под высоким давлением, который сдувает дым и мусор с объекта. Когда лазерные лучи попадают на объект, образуются дым и мусор.

Мусор следует очищать под высоким давлением, чтобы снизить риск возгорания. Дым вызывает различные проблемы, в том числе обесцвечивание объекта, который вы режете или гравируете, а также блокирует путь лазера и снижает его мощность. Таким образом, лазерная помощь необходима.

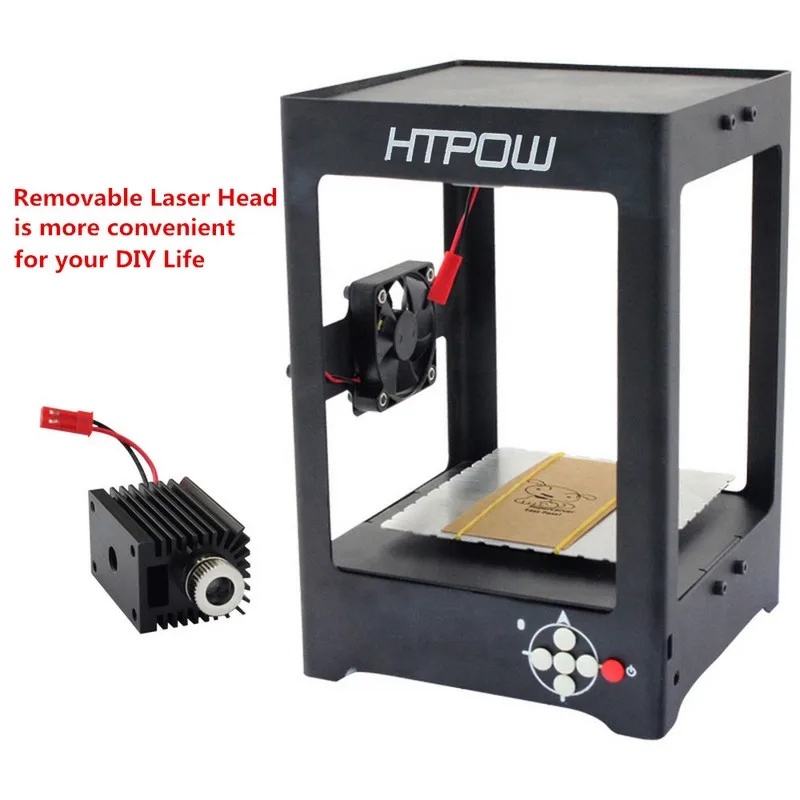

Диодные лазеры очень популярны и широко используются в наши дни. Они широко используются для проектов DIY и создания различных продуктов. Они отлично подходят для резки дерева, акрила (различных цветов) и некоторых других материалов. Они могут гравировать дерево, сталь, кожу, стекло, резину, акрил, картон, керамику и т. д.

Материалы для резки ограничены, поскольку они не такие мощные, как другие типы лазеров. Обычно оптическая мощность лазера составляет 10 Вт или ниже; однако мы представили модуль диодного лазера мощностью 20 Вт, который является самым мощным в мире модулем диодного лазера.

Как правило, они не подходят для полупрозрачных и отражающих материалов, таких как металлы. Вы не можете использовать их для резки металла. Тем не менее, они отлично подходят для резки дерева и акрила для небольших проектов. Из-за низкой мощности скорость также ниже, чем у других типов лазеров.

Вы не можете использовать их для резки металла. Тем не менее, они отлично подходят для резки дерева и акрила для небольших проектов. Из-за низкой мощности скорость также ниже, чем у других типов лазеров.

Эти лазеры очень компактны и легки. Они намного доступнее, чем другие типы лазеров, поэтому они довольно распространены. Чаще всего они фиксируются на различных станках, которые управляются с помощью ЧПУ (числового программного управления).

Срок службы диодных лазеров больше, чем у других типов лазеров. Поэтому они предпочтительны для стартапов и малого бизнеса. Они обычно используются для гравировки колец, стаканов, медальонов и различных других предметов. Дерево и акрил можно резать без каких-либо хлопот. Таким образом, их также можно использовать для вырезания и изготовления небольшой мебели, такой как деревянные столы или стулья.

Какие материалы можно резать лазерным резаком?

Существует широкий спектр материалов, которые можно резать с помощью лазерной резки.

Наиболее часто используемые материалы можно резать с помощью лазерной резки. Некоторые из них,

- Дерево

- Металлы (латунь, сталь, медь, алюминий и т. д.)

- Металлическая фольга

- Пластик

- Акрил (разновидность пластика)

- Кожа

- Пена

- Керамика

- Бумага и картон

- Пробка

- Резина

- Полиэтилен

- Еда

- Ткань

- Полиэстер

Преимущества и недостатки использования лазерных резаков

Преимущества

Лазерная резка имеет много преимуществ, поэтому лазерные резаки широко используются по сравнению с другими типами резаков.

Резка широкого спектра материалов : Лазерные резаки могут резать широкий спектр материалов. Вы можете вырезать практически все, в зависимости от типа лазерного резака. Он может резать металлы, в том числе медь, алюминий, нержавеющую сталь, железо и драгоценные металлы. Он также работает с неметаллами, такими как стекло, пластик и дерево. Таким образом, существует широкий спектр материалов, которые можно резать с помощью лазерных резаков.

Вы можете вырезать практически все, в зависимости от типа лазерного резака. Он может резать металлы, в том числе медь, алюминий, нержавеющую сталь, железо и драгоценные металлы. Он также работает с неметаллами, такими как стекло, пластик и дерево. Таким образом, существует широкий спектр материалов, которые можно резать с помощью лазерных резаков.

Высокая точность : Точность лазерных резаков довольно высока, потому что лучи чрезвычайно сфокусированы. Диаметр лазера составляет доли миллиметра. Из-за сильно сфокусированных лучей ширина пропила довольно мала. Он может выполнять сложную резку с совершенством.

Быстрая резка : Лазерные лучи достаточно интенсивны, поэтому они моментально нагревают материалы. Материал достигает температуры испарения за миллисекунды, а кусок лазера режется быстро. Проекты можно делать на высокой скорости. Это намного быстрее, чем фрезерование с ЧПУ.

Гладкие края : Поскольку лазерные лучи очень узкие, края довольно гладкие. Нет необходимости шлифовать края, чтобы сделать их гладкими.

Нет необходимости шлифовать края, чтобы сделать их гладкими.

Более надежный : Лазерная технология более надежна для резки. Системы работают долго и обеспечивают точность и аккуратность. Вы можете запустить несколько проектов одновременно. Нет необходимости менять лазер в процессе, так как он не изнашивается, как сверло. Почти нет происшествий и неожиданных задержек.

Меньше беспорядка: лучи лазера очень тонкие, поэтому ширина пропила минимальна. Таким образом, лазерные лучи разрезают ничтожный кусок материала и не создают огромного беспорядка.

Недостатки

Высокое энергопотребление : Первым недостатком является высокое энергопотребление станка для лазерной резки. Можно подумать, что лазер мощностью 10 Вт не потребляет энергии. Эти 10 Вт фактически представляют собой оптическую мощность лазера. Электрическая входная мощность лазера на самом деле выше. Кроме того, машина также потребляет слишком много энергии. Суммарная мощность составит около 100 Вт или более.

Токсичные выбросы : Некоторые материалы, такие как пластик, выделяют токсичные пары при воздействии лазера. Эти выбросы весьма вредны для операторов. Чтобы справиться с такими испарениями, помещение должно хорошо проветриваться.

Обожженные лезвия : Лазерные лучи очень мощные. Они могут обжечь объект из-за углов во время резки. Объект также может быть обесцвечен.

Участие человека : При использовании станка для лазерной резки участвуют люди. Важно соблюдать все нормы безопасности. Иногда машину нужно ремонтировать, и ремонтники подвергаются высокому риску. Возможны серьезные ожоги при контакте с лазером.

Лучший лазерный резак для малого бизнеса

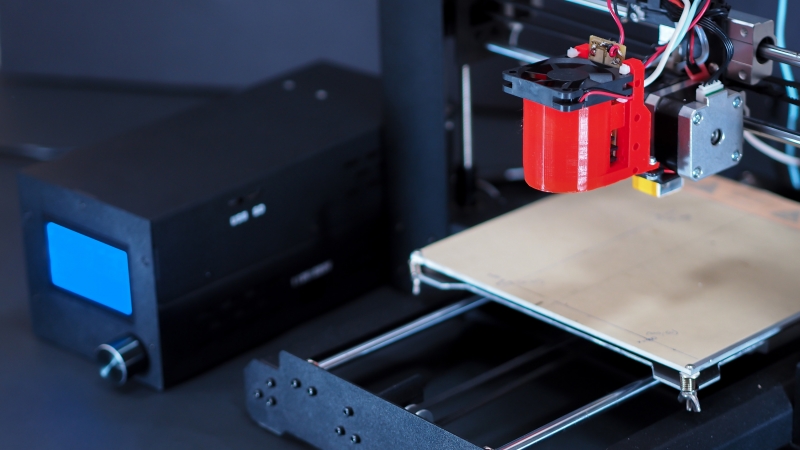

xTool D1 — это высокоточный и мощный станок для лазерной резки и гравировки. Он идеально подходит для проектов DIY, любителей, профессионалов и малого бизнеса. Его можно использовать для резки различных типов материалов за один проход благодаря мощной лазерной технологии. Лучшее в нем то, что он очень компактный, как настольный принтер.

Лучшее в нем то, что он очень компактный, как настольный принтер.

xTool предлагает лазерные модули мощностью 10 Вт и 5 Вт на выбор. Он также представил самый мощный в мире лазерный модуль мощностью 20 Вт, который также можно установить на xTool D1. Лазерный модуль мощностью 10 Вт содержит два лазера, которые объединены с зеркалами и фокусируются с помощью выпуклой линзы. Это делает лазер более мощным и интенсивным.

Ультратонкие лазерные лучи; диаметр лазера составляет всего 0,08 х 0,08 мм. Он обеспечивает высокую точность и аккуратность, а также делает рез более тонким и гладким. Из-за сильно сфокусированных лучей ширина пропила минимальна, а, следовательно, практически нет отходов.

Мощный лазер режет фанеру толщиной 10 мм и акрил толщиной 5 мм за один проход. Он режет объекты с особой точностью и совершенством. Его можно использовать с более чем 300 материалами, поэтому у вас есть широкий выбор материалов для гравировки и резки.

Любой может использовать xTool D1, так как он удобен для начинающих и не требует каких-либо знаний и предварительной подготовки. Он работает через Laserbox Basic, который является простым программным обеспечением. Его можно использовать на устройствах Windows, macOS, Android и iOS. Кроме того, он также совместим с LightBurn, если вы хотите сделать профессиональную гравировку.

Он работает через Laserbox Basic, который является простым программным обеспечением. Его можно использовать на устройствах Windows, macOS, Android и iOS. Кроме того, он также совместим с LightBurn, если вы хотите сделать профессиональную гравировку.

Владельцам лазерного бизнеса идеально подходит xTool D1. Это дешево и доступно с несколькими насадками. Лазерный модуль можно легко заменить и модернизировать по мере необходимости. Это может быть источником дохода, поскольку вы можете создавать свои собственные продукты с помощью лазерной резки и гравировки.

Часто задаваемые вопросы о лазерном резаке

Можно ли лазером резать металл?

Да, лазерные резаки могут резать металлы, но не все типы лазерных резаков способны на это. Лазеры CO2 не могут резать металлы, так как они недостаточно мощные. Тем не менее, лазерные резаки с волоконным лазером и лазерные резаки для кристаллов могут резать различные типы металлов.

Безопасна ли лазерная резка?

Необходимы дополнительные меры предосторожности.