Легированная сталь свойства: Легированная сталь. Применение легированной стали

alexxlab | 29.01.1970 | 0 | Разное

Легированная сталь, ее свойства, характеристики, виды, марки и назначение

Содержание статьи

В современном мире имеется большое количество разновидностей стали. Это один из самых востребованных материалов, который используется практически во всех отраслях промышленности.

Характеристика легированных сталей

Легированная сталь представляет собой сталь, которая кроме обычных примесей оснащена еще и дополнительными добавочными веществами, которые необходимы для того, чтобы она соответствовала тем или иным химическим и физическим требованиям.

Обычная сталь состоит из железа, углерода и примесей, без которых невозможно себе представить данный материал. В легированную сталь добавляются дополнительные вещества, которые получили название легирующих. Они используются для того, чтобы сталь стала обладать такими свойствами, которые необходимы в тех или иных ситуациях.

В большинстве случаев в качестве легирующих элементов к железу, примесям и углероду добавляются: никель, ниобий, хром, марганец, кремний, ванадий, вольфрам, азот, медь, кобальт.

Такой вид стали имеет три основные категории. Отношение легированной стали к той или иной группе обусловлено тем, сколько в ней содержится стали и примесей, а также легированных добавок.

Виды легированной стали

Есть три основных вида стали с легирующими элементами:

- Низколегированная сталь.

Она характеризуется тем, что в ней содержится около двух с половиной процентов легирующих дополнительных элементов.

- Среднелегированная сталь.

Данный материал имеет в своем составе от 2.5 до 10 процентов легирующих дополнительных веществ.

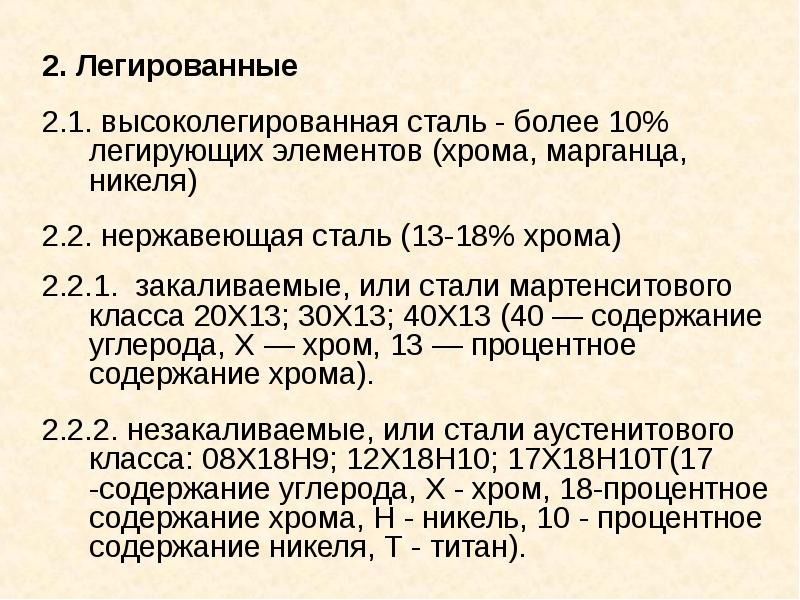

- Высоколегированная сталь.

К данному виду относятся стальные материалы, количество легирующих добавок в которых превышает десяти процентов. Количество этих компонентов в такой стали может достигать пятидесяти процентов.

Назначение легированной стали

Легированную сталь широко применяют в современной промышленности. Она обладает высоким уровнем прочности, что позволяет изготовлять из нее оборудование для резки и рубки металлического проката самых разных видов.

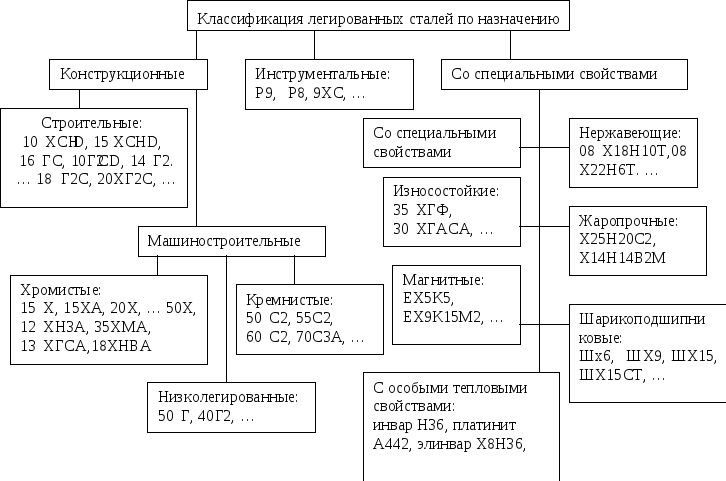

По своему назначению стали легированного типа могут быть представлены большим количеством групп.

Основными из них являются:

- конструкционная легированная сталь,

- инструментальная легированная сталь,

- легированная сталь с особыми химическими и физическими свойствами.

Характеристики легированных сталей могут быть разнообразными. Они их приобретают благодаря соотношению основных элементов. Стали такого типа являются в любом случае более прочными и устойчивыми к образованию коррозии.

Свойства легированной стали

Свойства легированных сталей являются разнообразными. Они главным образом определяются теми добавками, которые применяются в качестве легирующих при производстве отдельных видов стальных материалов.

В зависимости от добавленных легирующих компонентов сталь приобретает следующие качества:

- Прочность. Данное свойство приобретает после добавления в ее состав хрома, марганца, титана, вольфрама.

- Устойчивость к образованию коррозии. Это качество появляется под воздействием хрома, молибден.

- Твердость. Сталь становится боле твердой благодаря хрому, марганцу и другим элементам.

Внимание: Стоит отметить, что для того, чтобы легированная сталь была более прочной и устойчивой к внешнему влиянию окружающей среды необходимое содержание хрома не должно быть менее двенадцати процентов.

Сталь легированного типа при правильном процентном соотношении всех входящий в нее элементов не должна менять свои качестве при температуре нагревания до шестисот градусов Цельсия.

Производство легированной стали.

Марки легированной стали

Марки легированной стали являются различными. Они представлены в большом многообразии. В зависимости от назначения стали определяется ее маркировка.

Они представлены в большом многообразии. В зависимости от назначения стали определяется ее маркировка.

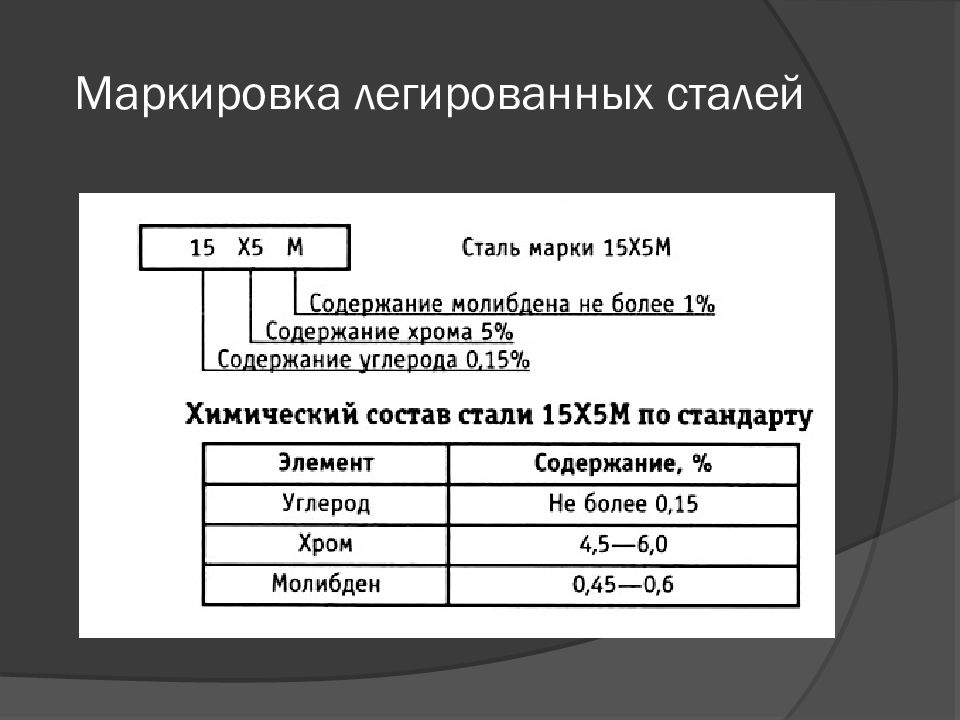

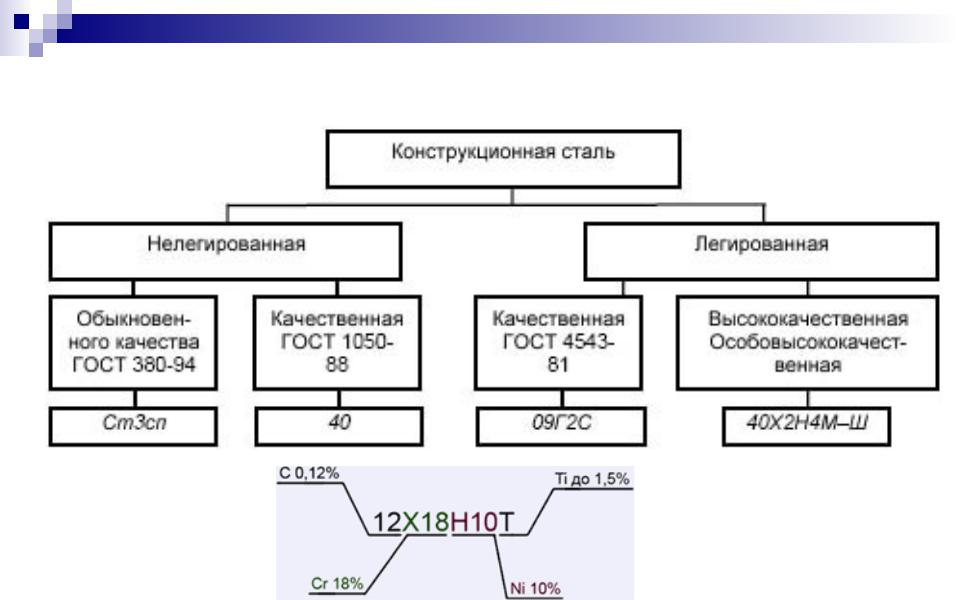

Сегодня имеется большое количество требований к маркировке легированной стали. Для данного процесса используются цифровые и буквенные обозначения. Сначала при маркировке используются цифры. Они являются показателями того, сколько содержится в том или ином виде легированной стали сотых долей углерода. После цифр стоят буквы, которые являются обозначением того, какие легирующие добавки были использованы при производстве того или иного легированного типа стали.

После букв могут стоять цифры, обозначающие количество легирующего вещества в составе стального материала. Если после обозначения какого-либо легирующего элемента не стоит цифровое обозначение, то его в составе имеется минимальное количество, не достигающее даже одного процента.

Таблица 1. Сопоставление марок стали типа Cm и Fе по международным стандартам ИСО 630-80 и ИСО 1052-82.

| Марки стали | |||

|---|---|---|---|

| Ст | Fe | Ст | Fe |

| СтО | Fe310-0 | Ст4кп | Fe430-A |

| Ст1кп | Ст4пс | Fe430-B | |

| Ст1пс | Ст4сп | Fe430-C | |

| Ст1сп | — | — | Fe430-D |

| Ст2кп | Ст5пс | Fe510-B, Fe490 | |

| Ст2пс | Ст5Гпс | Fe510-B, Fe490 | |

| Ст2сп | Сг5сп | Fe510-C, Fe490 | |

| СтЗкп | Fe360-A | ||

| СтЗпс | Fe360-B | Ст6пс | Fe590 |

| СтЗГпс | Fe360-B | Стбсп | Fe590 |

| СтЗсп | Fe360-C | Fe690 | |

| СтЗГсп | Fe360-C | — | |

| Fe360-D | |||

Таблица 2.

Условные обозначения легирующих элементов в металлах и сплавах

Условные обозначения легирующих элементов в металлах и сплавах| Элемент | Символ | Обозначение элементов в марках металлов и сплавов | Элемент | Символ | Обозначение элементов в марках металлов и сплавов | ||

|---|---|---|---|---|---|---|---|

| черные | цветные | цветные | |||||

| Азот | N | А | – | Неодим | Nd | – | Нм |

| Алюминий | А1 | Ю | А | Никель | Ni | – | Н |

| Барий | Ва | – | Бр | Ниобий | Nb | Б | Нп |

| Бериллии | Be | Л | Олово | Sn | – | О | |

| Бор | В | р | – | Осмий | Os | – | Ос |

| Ванадии | V | ф | Вам | Палладий | Pd | – | Пд |

| висмут | Bi | Ви | Ви | Платина | Pt | – | Пл |

| Вольфрам | W | В | – | Празеодим | Pr | – | Пр |

| Гадолиний | Gd | – | Гн | Рений | Re | – | Ре |

| Галлий | Ga | Ги | Ги | Родий | Rh | – | Rg |

| Гафнии | Hf | – | Гф | Ртуть | Hg | – | Р |

| Германий | Ge | – | Г | Рутений | Ru | – | Pv |

| Гольмий | Но | – | ГОМ | Самарий | Sm | – | Сам |

| Диспрозий | Dv | – | ДИМ | Свинец | Pb | – | С |

| Европий | Eu | – | Ев | Селен | Se | К | СТ |

| Железо | Fe | – | Ж | Серебро | Ag | – | Ср |

| Золото | Au | – | Зл | Скандий | Sc | – | С км |

| Индий | In | – | Ин | Сурьма | Sb | – | Cv |

| Иридий | Ir | – | И | Таллий | Tl | – | Тл |

| Иттербий | Yb | – | ИТН | Тантал | Та | – | ТТ |

| Иттрий | Y | – | ИМ | Теллур | Те | – | Т |

| Кадмий | Cd | Кд | Кд | Тербий | Tb | – | Том |

| Кобальт | Co | К | К | Титан | Ti | Т | ТПД |

| Кремний | Si | С | Кр(К) | Т\’лий | Tm | – | ТУМ |

| Лантан | La | – | Ла | Углерод | С | У | – |

| Литий | Li | – | Лэ | Фосфор | P | п | Ф |

| Лютеций | Lu | – | Люн | Хром | Cr | х | Х(Хр) |

| Магний | Mg | Ш | Мг | Церий | Ce | – | Се |

| Марганец | Mn | Г | Мц(Мр) | Цинк | Zn | – | Ц |

| Медь | Cu | Д | М | Цирконий | Zr | Ц | ЦЭВ |

| Молибден | Mo | М | – | Эрбий | Er | – | Эрм |

Легированная сталь: особенности, классификация и характеристики – Метинвест

В век перепроизводства разве что младенец не знает, что существует легированная сталь. Но часто происходит подмена понятий и многие обыватели считают, что единственным достоинством такого материала является его высокая антикоррозионная стойкость. На самом деле, кроме нержавейки, существует колоссальное количество сплавов, содержащих легирующие добавки и имеющих различные механические и эксплуатационные характеристики. Ну а теперь все по порядку.

Но часто происходит подмена понятий и многие обыватели считают, что единственным достоинством такого материала является его высокая антикоррозионная стойкость. На самом деле, кроме нержавейки, существует колоссальное количество сплавов, содержащих легирующие добавки и имеющих различные механические и эксплуатационные характеристики. Ну а теперь все по порядку.

Легированные стали: определение и классификация

Легированные сплавы имеют сложный состав на основе железа и углерода и содержат различные химические элементы, которые влияют на структурные преобразования металлов на молекулярном уровне. Процентное содержание таких добавок и организация процесса раскисления, легирования и модификации сталей определяют их физико-химические свойства.

Интересный факт. Началом массового производства немагнитных сплавов считается выплавка стали англичанином Робертом Гадфильдом в конце XIX века. Конечно, человечество и раньше знало, что такое легированная сталь, но организовать потоковое производство и оценить все преимущества ее применения люди смогли только в эпоху глобальной индустриализации и, к сожалению, с появлением новых военных технологий.

Благодаря высокому сопротивлению износу и ударным нагрузкам сталь Гадфильда вплоть до середины XX века становится наиболее используемым сплавом для производства железнодорожных крестовин, танковых траков, пехотных шлемов и даже тюремных решеток. Она и сейчас применяется при изготовлении зубьев ковшей экскаваторов и других элементов техники, подвергаемых ударным и истирающим нагрузкам во время их эксплуатации.

Отличия от углеродистых сталей

Любая сталь содержит железо и углерод. Причем содержание последнего может составлять 0,02 – 2,14% и напрямую определяет его свойства и марку. Он повышает твердость и прочность, но при увеличении концентрации снижает пластичность. Увеличивает режущую способность, электрическое сопротивление и коэрцитивную силу. Снижает температуру плавления и плотность.

Обыкновенные углеродистые стали, также как и легированные, могут содержать кремний, марганец, медь, серу, хром, фосфор, водород, азот и алюминий, только их количество значительно ниже. При этом Si и Mn вводятся для улучшения прочностных показателей и физико-химических свойств. Другие вещества попадают в расплавленную сталь из шихты или печных газов и соответственно считаются примесями. Некоторые их них (например, сера и фосфор) являются постоянными вредными примесями. При плавке легированных сталей их свойства формируются счет целенаправленного введения модифицирущих элементов.

При этом Si и Mn вводятся для улучшения прочностных показателей и физико-химических свойств. Другие вещества попадают в расплавленную сталь из шихты или печных газов и соответственно считаются примесями. Некоторые их них (например, сера и фосфор) являются постоянными вредными примесями. При плавке легированных сталей их свойства формируются счет целенаправленного введения модифицирущих элементов.

Легирующие добавки

Наиболее распространенными элементами, использующимися для улучшения физических, химических и механических свойств стали являются: хром, марганец, никель, кремний, вольфрам, молибден, ванадий, титан, медь, кобальт, алюминий, бор, ниобий, цирконий и другие. Но, несмотря на такой обширный список, все же наиболее используемыми являются лишь несколько из вышеперечисленных элементов.

Таблица 1 – Легирущие добавки

|

Элемент |

Химическое обозначение |

Обозначение в маркировке СНГ |

Типичное содержание, % |

Особенности применения |

|

Марганец |

Mn |

Г |

0,8 – 13 |

Аустенитобразующее вещество, улучшает прокаливаемость и увеличивает порог жидкотекучести металла. |

|

Кремний |

Si |

С |

0,5 – 14,0 |

Ферритообразующий компонент. Не влияет на вязкостные свойства, при этом повышает предел прочности и текучести, магнитную проницаемость и электропроводимость. Улучшает пластичность, кислотостойкость и прочностные показатели. |

|

Алюминий |

Al |

Ю |

0,02 – 0,07 |

Минимизирует процессы старения. Повышает пластичность. Связывает кислород |

|

Фосфор |

P |

П |

0,05 – 0,35 |

Улучшает антикоррозионные свойства и обрабатываемость. |

|

Хром |

Cr |

Х |

0,3 – 30 |

Ферритообразующий компонент. Широко используется как самостоятельный легирующий агент, так и в комплексе с другими веществами. Его введение способствует расширению температурного интервала затвердевания, увеличивает прочность и твердость без изменения показателей пластичности. Содержание 1% улучшает механические свойства. С повышением концентрации хрома до 5% увеличивается теплостойкость, а кислотостойкие и жаропрочные сплавы уже содержат более высокий процент хрома, который может достигать 28%. |

|

Никель |

Ni |

Н |

0,3 – 25 |

Аустенитообразующий компонент. Улучшает ударную вязкость и термоокислительную стабильность. |

|

Молибден |

Mo |

М |

0,2 – 6,5 |

Значительно повышает показатели твердости, прочности и прокаливаемости. В наибольшей концентрации содержится в жаропрочных и быстрорежущих сталях, а в конструкционных марках его количество обычно не превышает 0,4%. |

|

Вольфрам |

W |

В |

1,0 – 18,0 |

Карбидообразующая присадка, повышающая пределы прочности и твердости. Вводится в быстрорежущие инструментальные сплавы до 18% и оптимизирует термопрочность и сопротивление ударным нагрузкам. |

|

Ванадий |

V |

Ф |

0,09 – 2,0 |

Карбидообразующий агент, который увеличивает прочность и повышает вязкость. |

|

Титан |

Ti |

Т |

0,03 – 0,15 |

Связывая углерод в прочные карбиды, измельчает зерна аустенита и снижает склонность к межкристаллической коррозии. Повышает кислотоустойчивость и, наряду с другими карбидообразующими, способствует самозакалке стали. |

|

Ниобий |

Nb |

Б |

0,01 – 1,5 |

Сильный карбидообразующий элемент. В нержавеющие сплавы вводится для минимизации межкристаллической коррозии, в марганцовистую – для снижения отпускной хрупкости. |

|

Медь |

Cu |

Д |

0,03 – 4,0 |

Ее присадка увеличивает предел текучести, пластичность, сопротивляемость коррозионным процессам. |

|

Бор |

B |

Р |

0,0008 – 0,005 |

Увеличивает прокаливаемость. Является лучшей альтернативой для замены дорогостоящего молибдена и никеля. |

|

Кобальт |

Co |

К |

5,0 – 30,0 |

Используется для жаростойких и быстрорежущих марок. Его присадка позволяет режущей плоскости сохранять свои свойства даже при температурах красного каления и защищает конструктивные части теплогенерирующих элементов от окисления при воздействии агрессивных сред и критических температур. |

|

Редко-земельные металлы (РЗМ) |

Ce, La и др. |

Ч |

0,02 – 0,05 |

Одновременно выступают дегазаторами и десульфураторами. В значительной мере оптимизирующее влияют на обрабатываемость и физико-механические свойства. Улучшают жидкотекучесть, свариваемость и ковкость. |

|

Сера |

S |

— |

0,03 – 0,3 |

Несмотря на то, что наличие серы активизирует процессы ржавления и охручивания стали, она используется в автоматных марках для облегчения станочной обработки. |

На заметку. Даже в составе технически чистого железа обязательно присутствуют около 20 химических примесей. Но их суммарное количество не превышает 0,25 процента.

Общая классификация легированных сталей

Она основывается на том, в каком количестве добавка введена в состав сплава, и определяет основные группы, исходя из химической структуры, целевого назначения и уникальных свойств. Таким образом, различают следующие категории.

Таким образом, различают следующие категории.

Классификация стальных сплавов по процентному содержанию всех легирующих компонентов:

- не более 2,5 % – низколегированные;

- в интервале от 2,5 до 10,0% – среднелегированные;

- более 10% – высоколегированные.

Классификация легированных сталей по назначению:

- конструкционные. Используются для изготовления металлоконструкций, деталей машин, агрегатов и механизмов;

- инструментальные. Применяются при изготовлении высококачественного мерительного и режущего инструмента и ударо-штамповочной оснастки;

- с особыми свойствами (жаростойкие, нержавеющие и прочие).

В своей профессиональной деятельности металлурги и инженеры часто прибегают к более широкой номенклатуре. Например, профессионалами используется классификация таких сплавов по их микроструктуре в нормализованном состоянии (перлитные, аустенитные, карбидные и мартенситные) или в равновесном состоянии (доэвтектоидные, эвтектоидные, заэвтектоидные).

Характеристика легированных сталей

Фазовые превращения в твердых растворах железа определяются общими законами взаимной растворимости и межатомных взаимодействий всех элементов, включая углерод и легирующие добавки. Поэтому легированная сталь имеет одновременно схожие и уникальные характеристики:

- химические: жаростойкость, кислотостойкость, коррозионная стойкость;

- физические: тепловые, магнитные, электрические;

- специальные: износостойкость, сопротивляемость ползучести.

Среди преимуществ и достоинств, которыми обладает данный металлопрокат, следует выделить повышенное сопротивление хладостойкости, ударным и пластическим деформациям, улучшенная прокаливаемость, повышенная вязкость. При этом для большинства сплавов, содержащих разное количество легирующих присадок, характерно:

- наличие остаточного аустенита после закалки;

- склонность к образованию флокенов;

- механическая прочность;

- тугоплавкость.

На заметку. В зависимости от химической природы вводимых элементов легированная сталь изменяет свойства жидкотекучести и поверхностного натяжения. А также снижает температуру плавления следующим образом:

|

Элемент |

Снижение T для 1% элемента в жидком р/р, ˚С |

Элемент |

Снижение T для 1% элемента в жидком р/р, ˚С |

Элемент |

Снижение T для 1% элемента в жидком р/р, ˚С |

|

Углерод |

90 |

Кремний |

6 |

Никель |

2,9 |

|

Сера |

40 |

Фосфор |

28 |

Титан |

17 |

|

Марганец |

1,7 |

Медь |

2,6 |

Бор |

100 |

|

Хром |

1,8 |

Молибден |

1,5 |

Вольфрам |

1 |

|

Алюминий |

5 |

Ванадий |

1,3 |

Кобальт |

1,5 |

Данные таблицы показывают, что по сравнению с малоуглеродистым нелегированным сплавом у высоколегированной марки, содержащей около 50% присадок, температура ликвидуса ниже почти на 100˚С.

Маркировка легированных сплавов и основные марки

В мировой практике используется несколько документов, регламентирующих маркировку легированных сталей. Но в любом случае они все предполагают использование буквенно-цифровых обозначений.

Стандарты стран СНГ

При обозначении легированной конструкционной стали процентная величина массовой доли углерода маркируется первыми двумя цифрами без использования буквенного обозначения. Далее в порядке уменьшения указываются легирующие компоненты и их доля в сплаве в среднем эквиваленте. Буквенные обозначения химических элементов указаны в таблице 1. Легирующие присадки, количество которых менее 1,0% указываются только в расшифрованной номенклатуре, так как обозначение тогда бы приняло очень громоздкий вид.

Учитывая обширный сортамент, также марка стали может включать дополнительные симвноменклатуре, так как обозначение тогда бы приняло очень громоздкий вид. олы, более расширенно описывающие свойства или особенности: А – автоматные, Е – магнитные, Ж – нержавеющие, Р – режущие, Х – хромистые, Ш – шарикоподшипниковые, Э – электротехнические, Я – хромоникелевые. Также маркировка может предполагать исключения от общих правил обозначения. Так в зависимости от химического состава конструкционные сплавы разделяют на качественные и высококачественные. Например, в конце маркировки буква «А» указывает, что сплав является особо чистым в части содержания фосфора и серы, а буква «Ш» относит их к высококачественным.

олы, более расширенно описывающие свойства или особенности: А – автоматные, Е – магнитные, Ж – нержавеющие, Р – режущие, Х – хромистые, Ш – шарикоподшипниковые, Э – электротехнические, Я – хромоникелевые. Также маркировка может предполагать исключения от общих правил обозначения. Так в зависимости от химического состава конструкционные сплавы разделяют на качественные и высококачественные. Например, в конце маркировки буква «А» указывает, что сплав является особо чистым в части содержания фосфора и серы, а буква «Ш» относит их к высококачественным.

Маркировка легированных сталей для речного и морского судостроения часто осуществляется в соответствии с ГОСТ 5521-86 и требованиями Международной ассоциации классификационных обществ. Это означает, что такие сплавы классифицируют на категории A, B, D и Е с учетом предела текучести, показателям прочности, хрупкости и сопротивления ударным нагрузкам.

Европейские стандарты

EN 10027 определяет порядок обозначения всех сталей. Легированные сплавы имеют маркировку 1.20ХХ – 1.89ХХ, где первая цифра определяет, что данный материал относится к сталям, вторая и третья цифра определяют номер группы сталей и две последние – порядковый номер сплава в этой группе. Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Легированные сплавы имеют маркировку 1.20ХХ – 1.89ХХ, где первая цифра определяет, что данный материал относится к сталям, вторая и третья цифра определяют номер группы сталей и две последние – порядковый номер сплава в этой группе. Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Североамериканские стандарты ASTM/ASME и AISI

В США действует наиболее обширная система маркировки сталей. Например, маркировка ASTM предполагает обозначение основных химических элементов, предел прочности и форму проката. В системе AISI используют 4 цифры, где первые две указывают номер группы, две последующие – процентное количество углерода. Буквенные символы демонстрируют наличие соответствующих присадок.

Марки, наиболее востребованные в инжиниринге

- 09Г2С – низколегированная сталь, сочетающая механическую прочность, хорошую обрабатываемость и доступную стоимость;

- 40Х и ее аналог AISI 5135 – основной конструкционный материал для изготовления деталей и оборудования промышленного сектора и трубопроводной арматуры;

- 10Г2С1 – кремнемарганцевая марка, демонстрирующая хладостойкость, неплохую свариваемость и повышенную коррозионную стойкость, благодаря чему востребована при сооружении мостов, газопроводов и объектов повышенной надежности;

- 10Х11Н23Т3МР – жаропрочный сплав аустенитного класса, использующийся для производства пружин, деталей крепежа, работающих при температурах до 700ºС.

Использование легированных сталей

Сегодня практически невозможно перечислить все сферы, где применяется легированная сталь. Это тракторостроение и машиностроение, химико-технологический и промышленно-производственный комплекс, нефтегазодобывающая отрасль и сельское хозяйство. Например:

- из хромосодержащих сплавов изготавливают детали для оборудования, эксплуатируемого в условия прямого или вероятного контакта с агрессивными средами: плунжеры и шлицы, валы и зубчатые колеса, поршневые пальцы и карданные крестовины;

- низколегированные конструкционные сплавы чаще всего востребованы в строительстве, массово используются при сооружении каркасных металлоконструкций и для изготовления труб, сортового и фасонного металлопроката. Несмотря на обширный сортамент, легированная сталь марки 09Г2С является наиболее популярной в этой сфере;

- инструментальный сплав – универсальный материал для клейм, пресс-форм, эталонных калибров и штампов, ручного инструиента.

А из ледебуритных марок изготавливаются быстрорежущий инструмент и шарошечные долота.

А из ледебуритных марок изготавливаются быстрорежущий инструмент и шарошечные долота.

Также не стоит забывать, что физические особенности легированных сплавов проявляются в термообработанном состоянии. Именно поэтому их широко используют для термонапрягаемых деталей, высокоскоростных и тяжелонагруженных пар трения.

В связи с интенсивным развитием современных технических отраслей, легированная сталь находит применение в гражданской и военной авиации, в турбостроении и в альтернативной электроэнергетике. Так же можно купить металл в Украине, а именно легированную сталь для изготовления мультикоптеров и беспилотников, ядерных реакторов, ракетно-космических систем. В то же время стремительное расширение сферы применения легированных сталей обуславливает ужесточение требований к их качеству и мотивирует к разработке новых сплавов.

Легированная сталь: двигатель прогресса

Легированная сталь – это металл огромной универсальности, щедрый дар науки человечеству в нынешний технологический век (и все это при разумных экономических затратах).

Существуют тысячи различных видов сталей, которые были созданы для использования в самых разнообразных целях. По большому счету, их можно подразделить на легированные и углеродистые. Отличие легированной стали от углеродистой можно описать в двух словах. Если сталь имеет в своем составе железо и углерод (плюс малое количество постоянных примесей – марганец, кремний, серу, фосфор и некоторые газы), то такую сталь называют углеродистой. Если в процессе плавки углеродистой стали для получения особых механических или физических характеристик к ней добавляют легирующие добавки (хром, никель, ванадий и т.д. – подробнее о них ниже), то такую сталь называют легированной.

Классификация легированной стали

Легированная сталь бывает низколегированной, среднелегированной и высоколегированной. Первая содержит до 2,5% легирующих добавок, вторая – не более 10%. Высоколегированная сталь в своем составе может содержать до 50% легирующих «дополнений». В современной металлургии применяют десятка два элементов, которые по отдельности или в различных комбинациях и пропорциях добавляют в углеродистую сталь для производства различных видов легированных сталей. Вот, к примеру, лишь некоторые из них (обозначение легирующих элементов в стандартах СНГ указано в скобках):

В современной металлургии применяют десятка два элементов, которые по отдельности или в различных комбинациях и пропорциях добавляют в углеродистую сталь для производства различных видов легированных сталей. Вот, к примеру, лишь некоторые из них (обозначение легирующих элементов в стандартах СНГ указано в скобках):

- Алюминий (Ю) – способствует удалению из стали фосфора, серы и кислорода

- Хром (Х) – увеличивает прочность, стойкость к коррозии и окислительным процессам

- Медь (Д) – повышает коррозийную стойкость

- Марганец (Г) – повышает жаропрочность, износостойкость, пластичность и прокаливаемость

- Никель (Н) – увеличивает ударную и коррозийную стойкость

- Кремний (С) – улучшает магнитные свойства

- Вольфрам – увеличивает прочность и твердость

- Ванадий – повышает антикоррозийную прочность, ударную прочность и вязкость

Все эти сплавы, конечно, систематизированы и имеют оригинальные буквенно-цифровые обозначения. Особая маркировка легированных сталей, выпущенных по некоторым стандартам СНГ, позволяет сразу определить, какие легирующие элементы были добавлены в сталь, в какой пропорции и какие свойства, в результате, имеет полученный материал.

Особая маркировка легированных сталей, выпущенных по некоторым стандартам СНГ, позволяет сразу определить, какие легирующие элементы были добавлены в сталь, в какой пропорции и какие свойства, в результате, имеет полученный материал.

Исторический экскурс

Самая первая в истории человечества легированная сталь содержала хром и была запатентована в 1865 г. американским металлургом Джулиусом Бауром. Ее производство наладила бруклинская Chrome Steel Co., но успеха на рынке проект не имел. Тем не менее, новация вызвала живой интерес у металлургического сообщества. Французский металлург Анри-Ами Брустляйн начал собственные эксперименты со сталью и хромом. Вскоре Брустляйн усовершенствовал процесс производства хромистой легированной стали и превратил ее в коммерчески успешный продукт. Брустляйн наладил производство пушечных снарядов, брони и инструментов, и его продукция доминировала на рынке легированной стали около 15 лет.

Кстати, инструментальные легированные стали популярны до сих пор и широко используются для выпуска режущих, измерительных, ударно-штамповых и других инструментов.

Раз уж мы коснулись классификации легированных сталей, то отметим, что кроме инструментальных, также различают легированные конструкционные стали (как понятно из названия, их применяют для выпуска строительных металлических конструкций) и стали с особыми физическими и химическими свойствами (сюда относится, например, высокая степень электрического сопротивления, магнетизм, жаропрочность и т.п.).

Но вернемся к г-ну Брустляйну. За свою работу по созданию хромированной стали, изучению особенностей термической обработки и применения этого сплава французского металлурга заслуженно называют «отцом легированных сталей».

В то время как Брустляйн разрабатывал хромистые стали, англичанин Джеймс Райли организовал производство никелевой стали в Шотландии. Одна из созданных им сталей, содержащая примерно 0,2% углерода и 5% никеля, обладала прочностными свойствами, которые представляли значительный интерес для строительства и машиностроения. Эта сталь, обработанная прокаткой и отжигом, примерно на 40% была прочнее аналогичной стали без никеля.

Также на рубеже XIX и XX веков выпуск никелевой стали начал свое широкое распространение в США. Так, сталь, содержащая 5% никеля, массово применялась при производстве велосипедов (из нее делали цепи и другие элементы конструкции).

Постепенно легированная сталь «добралась» и до автомобилестроения. Пионер производства автомобилей в штате Индиана, Haynes-Apperson Company придумал один из первых автомобилей с бензиновым двигателем в США. Он назывался Brass Era или карета-автомобиль. Оси Brass Era были изготовлены из никелевой стали. К 1898 г. Haynes-Apperson Co выпускала одну машину каждые две-три недели и продавала диковинки за $2 тыс. (по тем временам баснословные деньги).

Несколько позже никелевые стали начали использовать и при строительстве крупных инфраструктурных объектов, включая Манхэттенский мост и мост Куинсборо в Нью-Йорке. В целом, по данным ASM International (Информационное общество по материалам) в 1900 г. в США было произведено около 3000 т легированной стали.

Собственно, именно автомобилестроители и положили начало великой эпохе легированного материала. В первые два десятилетия XX века количество видов легированной стали, используемых в автомобильной индустрии, резко возросло. В 1920 г. Уолтер Джомини из Мичиганского университета, специализировавшийся в области металлургии и работавший в Studebaker Automobile Co., опубликовал список из 12 легированных сталей. Особые свойства этих сплавов, описанные ученым, по его заключению, могли полностью удовлетворить все потребности автоиндустрии того времени. Дополнительным «трамплином» для дальнейшего распространения легированных сталей стала первая мировая война. По подсчетам ASM International, в тот период количество легированной стали, производимой в США, достигает уже 1 млн. т ежегодно.

Применение легированной стали

Прошло более, чем сто лет, и сегодня существуют сотни промышленных изделий, которые могут быть изготовлены из легированной стали различного состава. К ним относятся трубы, пластины, листы и рулоны, прутки, фитинги, фланцы, крепежные элементы и многое другое. Они применяются в самых разных отраслях промышленности – автомобильной и горнодобывающей индустрии, машиностроении, дорожном и жилищном строительстве, производстве бытовой техники и т.п.

К ним относятся трубы, пластины, листы и рулоны, прутки, фитинги, фланцы, крепежные элементы и многое другое. Они применяются в самых разных отраслях промышленности – автомобильной и горнодобывающей индустрии, машиностроении, дорожном и жилищном строительстве, производстве бытовой техники и т.п.

К примеру, в строительстве легированные стали используются при возведении масштабных современных конструкций – аэропортов, мостов, небоскребов и стадионов, дизайн которых предполагает возведение стального каркаса. Свойства легированной стали придают металлическим каркасам высокую прочность, столь необходимую для таких больших объектов. Для увеличения прочности и снижения общего веса легированную сталь также применяют в качестве усиления конструкций из бетона. Упомянем и о винтах, гвоздях и болтах – эти мелкие изделия из легированной стали также распространены очень широко.А вот при строительстве мостов используются и специфические легированные сплавы, например, так называемые кортеновские стали. За счет присутствия никеля, меди и хрома они обеспечивают мостам улучшенную защиту от коррозии.

За счет присутствия никеля, меди и хрома они обеспечивают мостам улучшенную защиту от коррозии.

Тут уместно вспомнить и о высокопрочном стальном прокате.Чаще всего промышленные покупатели продукции Метинвеста останавливают свой выбор на высокопрочной стали, подвергшейся термомеханической прокатке или закалке с отпуском. При производстве высокопрочного стального проката на предприятии используют ряд систем легирования стали, несколько спецрежимов горячей прокатки и особую термообработку. По сравнению с традиционными марками стали, высокопрочный металл служит дольше и менее затратен в производстве и эксплуатации. Кроме хороших показателей прочности, материал отличает повышенная ударная вязкость (он проявляет это свойство и на морозе), свариваемость и пластичность.

Перечисленные факторы, а также снижение металлоемкости высокопрочной стали сделали ее востребованной у потребителей, и продукт нашел применение в различных индустриях. Впрочем, как и другие современные легированные стали. Их универсальность и прекрасные потребительские качества позволяют дизайнерам не сдерживать полет своих фантазий, а строителям придает уверенности в том, что грандиозные современные сооружения из легированной стали возводятся на века.

Их универсальность и прекрасные потребительские качества позволяют дизайнерам не сдерживать полет своих фантазий, а строителям придает уверенности в том, что грандиозные современные сооружения из легированной стали возводятся на века.

Легирование стали – элементы, классификация, применение, марки

Сталь представляет собой сплав железа (не меньше 45%) и углерода (до 2,14%). Последний повышает прочностные характеристики металлов, при этом, если сравнивать с химически однородным металлом, понижает их пластичность. В процессе производства стали концентрация углерода специально доводится до необходимых значений. Контроль за содержанием углерода позволяет получать несколько видов стали:

- Низкоуглеродистую – содержание углерода не более 0,25%.

- Среднеуглеродистую – не более 0,6%.

- Высокоуглеродистую – 0,6 – 2,14%.

В металле также могут обнаруживаться и иные примеси, поэтому стали классифицируются как легированные и нелегированные. Последние представляют собой железно-углеродный сплав, в составе которого присутствуют и другие элементы в виде примесей или добавок меньше установленного предельного содержания.

Последние представляют собой железно-углеродный сплав, в составе которого присутствуют и другие элементы в виде примесей или добавок меньше установленного предельного содержания.

Легированные стали

Элементы, содержание которых превышает обычное предельное значение, указанное в стандартах, называются легирующими добавками. Изменение химического состава металла путем введения легирующих добавок называется легированием стали. Основные цели легирования:

- повышение прокаливаемости;

- получение специфических прочностных свойств;

- вызов желаемых структурных изменений;

- получение специальных химических или физических свойств;

- улучшение и упрощение технологии термообработки;

- повышение коррозионной стойкости и устойчивости к различным температурам.

Исходя из вышесказанного следует, что легирование стали – это металлургический процесс плавки, в ходе которого в него вводятся различные добавки. Добавление легирующих элементов производится двумя способами:

Добавление легирующих элементов производится двумя способами:

- Объемным – компоненты проникают в глубинную структуру материала путем их добавления в шихту или расплав.

- Поверхностный – введение легирующих компонентов только верхний слой стали, на глубину 1-2 мм. Такой способ придает материалу определенные свойства, к примеру, антифрикционные.

Легирующие элементы

- Хром – увеличивает прочность и твердость, повышает ударную вязкость. В инструментальные стали добавляется для повышения прокаливаемости. В случае нержавеющих сталей – определяет коррозионную стойкость.

- Никель – повышает прочность и твердость при сохранении высокой ударной вязкости. Понижает пороговую температуру хрупкости. Это влияет на хорошую прокаливаемость сталей, особенно при участии хрома и молибдена.

- Марганец – повышает твердость и прочность за счет пластических свойств. Марганцевая сталь характеризуются повышенным пределом упругости и более высокой стойкостью к истиранию.

- Кремний – в металлургическом процессе играет роль раскислителя. Его добавление увеличивает прочность и твердость стали.

- Молибден – повышает прокаливаемость сталей больше, чем хром и вольфрам. Уменьшает хрупкость металла после высокого отпуска.

- Алюминий – сильно раскисляет, предотвращает рост аустенитных зерен.

- Титан – понижает зернистость, что приводит к большей устойчивости к появлению расколов и трещин. Улучшает восприимчивость к металлообработке.

Легирующих добавок может быть несколько, и для получения тех или иных характеристик их введение может производиться на разных этапах плавки.

Помимо того, что в состав стали вводят различные добавки, в самом материале также присутствуют примеси, которые полностью убрать из состава невозможно:

- Углерод – способствует повышению твердости, прочности и ударостойкости. Однако его превышение в составе металла понижает пластичность и все вышеперечисленные характеристики.

- Марганец – раскислитель, защищающий от кислорода и серы.

- Сера – высоким считается ее содержание выше 0,6%, что плохо сказывается на пластичности, прочности, свариваемости и коррозионной устойчивости.

- Фосфор – ведет к повышению текучести и хрупкости, понижает вязкость и пластичность.

- Кислород, азот, водород – делают сплав более хрупким, снижают показатели его выносливости.

Применение

Благодаря таким характеристикам, как прочность, устойчивость к нагрузкам, твердость, уменьшение намагниченности и нужный уровень вязкости, легированную сталь используют в самых разных сферах человеческой деятельности. Из нее производят:

- медицинские инструменты, в том числе, и режущие;

- детали с высокой опорной и радиальной нагрузкой;

- элементы станков для металлообработки;

- нержавеющую посуду;

- детали автомобилей;

- аэрокосмические детали;

- пресс-формы и другие элементы для горячей штамповки, сохраняющие свои свойства при температуре до + 600 градусов;

- измерительные приборы и так далее.

Классификация легированных сталей

Принимая принцип разделения по структуре, образованной в условиях медленного охлаждения стали в диапазоне температур, близких к солидусу, или в отожженном состоянии, сталь можно классифицировать следующим образом:

- подевтектоид с ферритно-перлитной структурой;

- эвтектоид с перлитной структурой;

- гиперэвтектоид, содержащий вторичные карбиды, отделенные от аустенита;

- ледебуритная сталь, в структуре которой встречаются первичные карбиды, выделившиеся при кристаллизации;

- ферритная или аустенитная с осаждением карбидов или интерметаллических фаз. Обычно это стали с высоким содержанием легирующих элементов и низким содержанием углерода;

- ферритно-мартенситная или ферритно-аустенитная сталь с наиболее часто высокотемпературным ферритом δ.

Все марки легированных сталей разделяют на три подвида в зависимости от количества полезных примесей:

- Низколегированная – процентное содержание добавок около 2,5%. Прибавление некоторых положительных качеств при практически неизменных основных характеристиках.

- Среднелегированная – процентное содержание добавок около 10%. Наиболее часто используемое соединение.

- Высоколегированная – процентное содержание добавок варьируется от 10 до 50%. Высоколегированная сталь является максимально прочной и дорогой.

Независимо от того, какое процентное содержание добавок в составе металла, сталь разделяется на 3 подвида:

- Инструментальная – жаропрочный материал, используемый при производстве станочных и ручных инструментов (сверла, фрезы, стальные резцы и так далее).

- Конструкционная – прочная сталь, способная выдерживать высокие динамические и статические нагрузки. Используется при изготовлении двигателей и стальных механизмов в машиностроении, применяется в сфере строительства и станкостроения.

- С особыми свойствами – сталь, отличающаяся химической и термической устойчивостью (нержавеющая, кислотостойкая, магнитная, износостойкая, трансформаторная и другие виды). Ряд исследователей предлагают отдельное деление для данного вида сталей:

- Жаропрочные – способны выдерживать температуру до 1000 градусов.

- Окалиностойкие и жароустойчивые – стали, невосприимчивы к распаду.

- Устойчивые к коррозии – применяются при производстве изделий, работающих в условиях высокой влажности.

Марки

В СНГ используется буквенно-цифровая маркировка легированных сталей. Буквами обозначают основные легирующие добавки, цифрами, идущими следом за буквами, обозначают процент их содержания в сплаве (округляя до целого числа). Если в металле присутствует не более 1,5% той или иной добавки, цифра не ставится. Процентное содержание углерода × 100 указывается вначале наименования стали. Буква A, стоящая в середине маркировки, указывает на содержание азота. Если две буквы A стоят в конце, это указывает на особо чистую сталь. Буква Ш в конце обозначает сталь особо высокого качества.

Маркировка может быть дополнена и другими обозначениями, к примеру:

- Э — электротехническая;

- P — быстрорежущая;

- A — автоматная;

- Л — полученная литьем.

Исчерпывающие перечни марок легированной стали указаны в ГОСТ 4543-71.

ее марки, состав, как называются виды, их применение – rocta.ru

06ДекСодержание статьи

- Описание термина – что такое легированная сталь

- Химический состав легированной стали

- Виды легированных сталей

- Что означают добавки легированной стали и их влияние на свойства

- Маркировка: какие марки стали называются легированными

- Применение легированной стали

- Сварка сплавов

В данной статье мы расскажем про один из наиболее распространенных методов, а также дадим ответ про легированную сталь – что это такое.

Любой металл, а также его сплав, имеет механические и химические характеристики. Такая наука, как материаловедение, вместе со всей металлургической промышленностью, занимаются изучением свойств материалов, а также находят способы для их улучшения.

В первую очередь отметим, что мы имеем дело не с отдельным веществом, а с составом, основные компоненты которого – железо (не менее 45%) и углерод. Но в отличие от классического в марки добавляют специализированные легирующие элементы. Их концентрация не очень большая, но даже эта небольшая доля (обычно от 1 до 3%) способствует значительному изменению в лучшую сторону характеристик материала.

Описание термина – что такое легированная сталь

Физические свойства, такие как прочность, пластичность, хрупкость, могут быть увеличены или уменьшены в несколько раз. Изменение кристаллической решетки материалов активно применяют в металлургии, а также при производстве многочисленных деталей и корпусов для автомобильного, машинного, станочного и прочего производства, а также для создания строительных конструкций и инструментов. Сфера применения настолько велика, что сплав начали изготавливать большими партиями, он постепенно вытесняет долю изготавливаемого железа и обычных стальных веществ.

Исходя из приведенной информации, легирование стали – это металлургический процесс выплавки, в ходе которого в состав добавляются материалы примесей. При этом есть два вида операции:

- Объемный – когда компоненты попадают в глубинную структуру. В расплав или шихту внедряются хром, никель и пр.

- Поверхностный – в ходе него происходит диффузионное или иное напыление, то есть покрывается только верхний слой.

Процесс начал использоваться относительно недавно. Впервые эксперименты начали проводить в 1882 году. И с первого же образца исследователи обнаружили, что вместе с улучшением физических свойств значительно снижается степень обрабатываемости. Простыми словами, с материалом просто стало сложно работать. Безусловно, к настоящему времени все дополнительные эффекты легирования изучены, поэтому составлены специальные ГОСТы для разных способов металлообработки.

Химический состав легированной стали

Есть постоянные компоненты – это те, которые есть в любом сплаве данной категории, есть также необязательные, легирующие ингредиенты. Сперва перечислим те, которые образуют классический материал:

- Железо. Это очень ковкий сам по себе металл, который добывается из руды. Особенность в том, что его довольно много находится в недрах земли, по добываемости он на втором месте после алюминия. Он хорошо вступает в реакции, именно по этой причине его можно сплавлять различными образами. В процентном соотношении его может быть от 45 до 97-99 процентов. Точное количество частей мы называть не будем, поскольку существует очень много марок сталей, состав которых разнится.

- Углерод. Это один из неотъемлемых компонентов. При совокупности данных веществ увеличиваются природные качества железа. В среднем его добавляют от 0,1% до 1,4% к общей массе. Чем больше его содержание, тем выше прочность. Все стальные изделия делят на углеродистые и низкоуглеродистые.

- Марганец. Интересный ингредиент, который также является легирующим. Хотя если его меньше, чем 1%, то особенных свойств он не придает. Сам по себе это очень красивый серебристый металл, именно от него слитки приобретают свой характерный перелив. Но основная заслуга марганца в том, что он является раскислителем, то есть способствует удалению из сплава кислорода, который, в свою очередь, негативно влияет на особенности. Есть интересные соединения (имени Гадфильда – создателя), которые содержат около 11 – 14 процентов. В таком случае сталь теряет свои магнитные качества, а также становится очень ударопрочной и износостойкой, поскольку при ударах упрочняется.

- Кремний – обязательный элемент, который при большом содержании (более 0,8%) имеет легирующие свойства. Он тоже является раскислителем, а также увеличивает стойкость, предел упругости, жаропрочность и некоторые другие особенности.

Кроме того, в составе обычно есть вредные и скрытые примеси. От них пытаются избавиться, но, к сожалению, полностью убрать не получается. Поэтому в крайне малых дозах в образцах есть:

- Сера, из-за которой увеличивается красноломкость – появляются трещины на разогретой заготовке.

- Фосфор, он приводит к увеличению хладноломкости, то есть хрупкости.

- Кислород, азот и водород – «разрыхляют» структуру.

- Окислы и нитриды – могут привести к надрывам.

Третья группа компонентов – это случайные. Они попадают в емкость вместе с шихтами, то есть со смесью исходных материалов, и не несут положительного влияния. Бывают безвредными или не очень полезными, но из-за малой доли содержания практически не важны. К ним относят:

- медь;

- цинк;

- свинец;

- хром;

- никель и пр.

И, наконец, четвертая группа – это специальные легирующие добавки. Эти элементы вводятся дополнительно для повышения определенных характеристик. Именно они делают из классического сплава упрочненный. Более подробно мы перечислим компоненты в соответствующем разделе статьи.

Виды легированных сталей

Основная классификация разделяет все марки на три подвида по количеству полезных примесей. Представим процентное соотношение в таблице:

| Название | Процент добавок |

| Низколегированная | Около 2,5%. Положительные качества прибавились, но при этом ковкость и прочие характеристики для металлообработки не сильно поменялись. |

| Среднелегированная | От 2,5% до 10%. Используется такое соединение чаще всего. |

| Высоколегированная | От 10% до 50%. Максимальная прочность и дороговизна – отличительные черты таких изделий. |

Помимо этого, все распространенные легированные стали различаются по маркам. Об этом более подробно расскажем в разделе про маркировку.

Классификация

Вне зависимости от того, какое процентное содержание легирующих веществ в сплаве, он также может быть разделен на три подвида:

- Конструкционный – применяется для изготовления разных деталей, механизмов и конструкций в машиностроении, станкостроении, прочих сферах промышленности и в строительстве. Это очень прочный материал, который может выдерживать большие статические и динамические нагрузки. Именно из таких марок изготавливаются двигатели и запчасти для автомобилей.

- Инструментальный – очень жаропрочный, который предназначен для создания инструментов – как ручных, так и станочных. Большинство фрез, резцов, сверл изготовлены именно из такой стали.

- С особыми свойствами. Если предыдущие два сорта скорее брали прочностью и надежностью, то данный подвид отличается химической или термической устойчивостью.

Последнюю категорию ряд исследователей даже классифицирует отдельно, утверждая, что ее можно поделить на:

- Жаропрочные – они выдерживают температуры вплоть до 1000 градусов.

- Устойчивые к коррозии металла, поэтому их можно применять в изделиях и конструкциях, которые предназначены для эксплуатации в условиях повышенной влажности.

- Жароустойчивые и окалиностойкие – характеристики отмечают их невосприимчивость к распаду.

Что означают добавки легированной стали и их влияние на свойства

Мы уже упоминали, что некоторые компоненты могут быть как обязательными, так и специальными примесями – в зависимости от их количества. Различные марки могут содержать:

| Элемент | Влияние |

| Хром | Значительно защищает от коррозии, способствует повышению твердости, а также ударопрочности. Показательно то, что много хрома добавляют в нержавейку. |

| Никель | С добавлением данного вещества сплав становится более вязкий и пластичный, уменьшается его хрупкость, что очень важно, например, перед обработкой давлением – прессованием или штамповкой. |

| Титан | Снижает зернистость, делает структуру более однородной, а значит, менее подверженной появлению трещин и расколов. Дополнительно улучшается восприимчивость к металлообработке и устойчивость к ржавлению. |

| Ванадий | Как и после внедрения титана, можно заметить менее зернистую форму. Также характерно увеличение текучести и порога прочности на разрыв. |

| Молибден | После него намного эффективнее процесс закалки, а также снижается хрупкость, появляется большая выносливость к ржавлению. |

| Вольфрам | Кроме повышения твердости, он еще и помогает при термообработке – зернистость не увеличивается при нагреве, а при отпуске не сильно страдает ломкость. |

| Кремний | Его задача – одновременное увеличение прочности и сохранение уровня вязкости. Но если его будет более 15%, то можно наблюдать за повышением магнитной проницаемости и сопротивляемости электричеству. однако нужно быть осторожным, поскольку сталь становится более хрупкой. |

| Кобальт | Хорошо защищает от быстрого разрушения под воздействием высоких температур; делает выше ударопрочность |

| Алюминий | Добавляет окалиностойкость, то есть при большом жаре не происходит быстрого окисления. |

Мы перечислили основные добавки, которые применяются при легировании. Также сделаем отдельную таблицу для примесей, которые невозможно полностью убрать из состава.

| Элемент | Влияние |

| Углерод | Очень сильно повышает прочность, твердость, ударостойкость, предел текучести. Но есть строгие ограничения по его добавлению. проще говоря, если его будет более 1,2 – 1,4 процента, то все перечисленные характеристики, напротив, пойдут на спад вместе с пластичностью. |

| Марганец | Выше мы представили его значимость в качестве раскислителя. Но вещество защищает не только от кислорода, но и от серы, а зачем защищать, читаем ниже. |

| Сера | Высоким называется уже ее содержание, превышающее 0,6%. Примесь в такой концентрации приводит к плохой свариваемости, сниженной прочности, пластичности и коррозионной устойчивости. в общем, этот ингредиент не приносит никакой пользы, только вред. |

| Фосфор | Его наличие может привести к завышенному показателю хрупкости и текучести, а также к понижению вязкости и пластичности. |

| Азот, водород и кислород | Газы способствуют разрыхлению структуры, из-за чего сплав становится хрупким, менее выносливым к нагрузкам и недостаточно вязким. |

Маркировка: какие марки стали называются легированными

Нормативный документ, который регламентирует название каждого нового подвида, – это ГОСТ 4543-71. Потребность в наличии такой систематизации возникла из-за огромного количества разновидностей, которые только увеличиваются с каждым годом, потому что открываются новые соединения и пропорции. Каждый вид предназначен для отдельной сферы деятельности и уникален по-своему. Чтобы их отличать, используют специальные нанесения. Вот как она выглядит:

Или так, на английском языке:

В первом случае букв указано не было, значит это просто классический сплав с добавками. Но во втором мы видим спереди «Х» – ее наличие говорит, что перед нами хромистая сталь. Если в начале стояли другие, они бы свидетельствовали о следующем:

- Ж – нержавеющая;

- Е – магнитная;

- Я – хромоникелевая нержавейка;

- Ш – шарикоподшипниковая;

- Р – быстрорежущая инструментальная.

Также аббревиатуры могут стоять справа. Например:

- А – высококачественная;

- Ш – особовысококачественная;

- Н – полученная способом нагартованного проката;

- ТО – использован термически обработанный прокат.

Теперь о цифрах и буквах внутри самой маркировки. Цифровое обозначение обычно показывает процентное соотношение вещества. Но так как нет возможности уточнять все до сотых частей, то принято округлять до целых. А если содержание не превышает 1%, то буквенный знак присутствует, а цифра не ставится. Сами элементы записываются либо по химическим формулам, либо по первым значениям. Посмотрим более полный перечень:

Если вы хотите исчерпывающие списки и перечни марок, следует заглянуть в вышеупомянутый ГОСТ.

Применение легированной стали

Сфер использования настолько много, что их сложно перечислить. Скажем только о некоторых производствах:

- Инструменты для медицины, в том числе острые режущие предметы.

- Лезвия.

- Подшипники и прочие детали с высокой радиальной и опорной нагрузкой.

- Резцы, фрезы, сверла и прочая оснастка для станков по металлообработке.

- Корпуса для техники и приборов.

- Нержавеющая посуда – ведра, тазы и пр.

- Делали для автомобилестроения.

Это и многое другое можно изготавливать из данного вещества. Любые задачи, которые требуют превосходных прочностных качеств, могут рассчитывать на легированную сталь.

Свойства

В зависимости от легирующих компонентов они могут быть различными, но в целом улучшаются следующие характеристики:

- Коррозийная устойчивость. Иногда достаточно только обработать верхний слой защитным составом, но как быть с деталями, которые постоянно соприкасаются с влагой и кислородом? Ответ простой – легировать.

- Прочность.

- Твердость.

- Отсутствие хрупкости.

- Стойкость к нагрузкам на растяжение и сжатие.

- Нужный уровень вязкости и предела текучести.

- Уменьшение намагниченности.

Производство

Основной способ – металлургический. В ходе него в расплавленный металл добавляют нужное количество примесей. Затем задаются дополнительные условия, в которых диффузия или иные реакции проходятся с более высокой скоростью.

Второй вариант легирования – нанесение поверхностного слоя таким образом, что вещества начинают взаимное проникновение друг в друга.

Сварка сплавов

Мы отмечали, что после добавления компонентов металлообработка, в том числе с помощью сварочного аппарата, затрудняется. Посмотрим, в чем особенности.

Низколегированных

Рекомендации:

- Нельзя допускать быстрого остывания шва – тогда могут появиться микротрещины.

- Аппарат должен быть с обратной полярностью и постоянным напряжением.

- Нужно использовать электроды с фтористо-кальциевым покрытием.

- Процесс – без перерыва, плавно со средней скоростью в 20 м/ч.

- Напряжение – 40 В и сила тока – 80 А.

Среднелегированных

Особенности:

- В электродах должно быть меньше легирующих веществ, чем в сплаве.

- Если лист шире, чем 5 мм, применяйте аргоновую сварку.

- При газовом аппарате используйте смесь из ацетилена и кислорода.

Высоколегированных

- Тепловой захват материала – минимальный.

- Электроды с фтористо-кальциевым покрытием.

- Не стоит применять газовую сварку.

В статье мы рассказали все про легированную сталь: что это значит, особенности получения, свойства и состав. Надеемся, что информация была для вас познавательной.

После того, как ознакомитесь со статьей, можете прочитать про наши товары. Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны.

Краткая характеристика легированных, инструментальных, жаростойких сталей

Справочная информация

Легированные стали в отличие от углеродистых кроме углерода, железа и обычных примесей содержат определенное количество добавок (лигирующие элементы):

хром – X,

вольфрам – В,

молибден – М,

медь – Д,

кремний – С,

алюминий – Ю,

бор – Р,

цирконий – Ц,

никель – Н,

ванадий – Ф,

марганец – Г,

кобальт – К,

титан – Т,

фосфор – П,

ниобий – Б.

Каждый легирующий элемент имеет свое назначение.

Свойства легированных сталей зависят от содержания в них легирующих элементов.

Никель и хром улучшают механические свойства, повышают жаростойкость и коррозионную стойкость сталей.

Вольфрам повышает твердость, прочность, улучшает режущие свойства стали при высоких температурах (красностойкость).

Марганец повышает твердость, износостойкость, сопротивление ударным нагрузкам сталей.

Кремний повышает упругие свойства стали, увеличивает кислотостойкость сталей.

Титан увеличивает жаропрочность и кислотостойкость стали.

Молибден улучшает механические свойства при нормальной и повышенной температурах, несколько повышает свариваемость сталей. .

Ванадий улучшает пластические свойства стали, измельчает ее микроструктуру.

Кобальт увеличивает ударную вязкость и жаропрочность сталей.

Легированные стали по назначению подразделяются:

*конструкционные,

*инструментальные,

*стали со специальными свойствами.

Конструкционные стали (низколегированные).

Большинство низколегированных сталей содержат углерод нe более 0,6%.

Основные легирующие элементы низколегированных сталей – хром, никель, кремний, марганец.

Другие легирующие элементы вводят в сталь в небольших количествах, чтобы дополнительно улучшить ее свойства. Общее количество легирующих элементов у большинства сталей не превышает 5%.

Конструкционные низколегированные стали (ГОСТ 19281-73, 19282-73) обладают наилучшими механическими свойствами после термической обработки.

При маркировке легированных сталей первые две цифры показывают содержание углерода в сотых долях процента, следующая за ними буква – условно обозначение легирующего элемента, входящего в сталь.

Если количество легирующего элемента составляет 2% и более, то после буквы ставится еще цифра, указывающая это количество.

(пример: ст.15Х – сталь содержит 0,15% углерода и до 1% хрома, ст.20Х2Н4А – сталь содержит 0,20% углерода, около 2% хрома, 4% никеля, высококачественная (А), т. е. содержит меньше вредных примесей серы и фосфора).

Конструкционные легированные стали ст.19Г, ст.14Г, ст.17ГС, ст.14ХГС наиболее широко применяют при строительстве нефтегазопроводов высокого давления диаметром до 820 мм.

Сталь 14Г2 используют для крупных листо-сварных конструкций доменных печей, пылеуловителей, воздухонагревателей.

Сталь 17ГС предназначается для корпусов аппаратов, днищ, фланцев и других деталей паровых котлов, работающих при температурах до 475° С.

Хромокремненикелевые стали ст.10ХСНД, ст.15ХСНД используют для сварных ферм, конструкций мостов, вагонов, рам, аппаратов и сосудов химической промышленности.

Стали ст.35ГС и ст.25Г2С применяются для изготовления арматуры гладкого и периодического профилей, для армирования обычных и предварительно напряженных железобетонных конструкций.

Конструкционные легированные стали хорошо свариваются, не образуют при сварке горячих и холодных трещин. Механические свойства сварных соединений аналогичны свойствам основного металла.

В машиностроении применяют большое количество марок конструкционных легированных сталей, главным образом для изготовления ответственных деталей машин и металлических конструкций:

*валов двигателей,

*тяжелонагруженных зубчатых колес экскаваторов, автокранов и других строительных машин,

*деталей и арматуры, работающих при повышенных температурах.

Из кремнистых сталей изготовляют рессоры и пружины.

Инструментальные стали.

Инструментальные легированные стали подразделяются:

*низколегированные с содержанием легирующих элементов до 5%,

*высоколегированные с содержанием легирующих элементов более 10%.

Низколегированные инструментальные стали (ГОСТ 5950-2000):

ст.ХВГ, ст.9ХС, после термической обработки обладают более высокими показателями механических свойств по сравнению с углеродистыми инструментальными сталями: имеют более высокую твердость после термообработки (62-65 HRC), повышенные износостойкость и теплостойкость (до 200-250°С), меньшую чувствительность и склонность к перегреву и короблению при термообработке.

Низколегированные инструментальные стали применяют для изготовления режущих инструментов большого сечения, работающих при небольших скоростях резания: ручных сверл, протяжек, разверток, гребенок.

Высоколегированные инструментальные стали (ГОСТ 19265-76) содержат большое количество легирующих элементов, образующих в структуре стали химические соединения с углеродом (преимущественно карбиды).

Основной легирующий элемент таких сталей – вольфрам.

Изделия, изготовленные из высоколегированных инструментальных сталей с большим количеством карбида, сохраняют высокие твердость, прочность и износостойкость при температурах 600-620° С, которые появляются в режущей кромке при резании металлов с большой скоростью.

Такие стали называют быстрорежущими.

В состав быстрорежущих сталей входят 0,7-0,95% углерода, 3,1-4,4% хрома, 8,5-19% вольфрама, 1-2,5% ванадия. Маркируются быстрорежущие стали следующим образом:

ст.Р9, ст.Р18, ст.Р12, где буква Р обозначает, что сталь быстрорежущая, цифры 9, 18, 12 показывают среднее содержание вольфрама, предусмотренное стандартом.

У быстрорежущих сталей появляются высокие показатели механических свойств после сложной термической обработки. Из таких сталей изготовляют сверла, фрезы, долбяки, протяжки, развертки, пилы, напильники для твердых металлов и другой инструмент.

К быстрорежующим относяться ст.Р14Ф4, кобальтовые ст.Р9К5, ст.Р9КЮ, кобальто-ванадиевые ст.Р10К5Ф5, ст.Р18К5Ф2 и вольфрамо-молибденовая ст.Р6МЗ.

Эти стали обладают повышенной теплостойкостью, меньшей хрупкостью.

Применяют их для изготовления режущих инструментов, предназначенных для обработки жаропрочных и нержавеющих сталей с высокой вязкостью, титановых сплавов и пластмасс.

Стали со специальными свойствами (ГОСТ 5632-72).

В зависимости от основных свойств стали подразделяются на коррозионностойкие, жаростойкие, жаропрочные и износостойкие. Такие стали содержат большое количество легирующих элементов (10-35%).

Коррозионностойкие нержавеющие стали обладают высокой стойкостью против электрохимической коррозии.

По основным легирующим элементам – хрому и никелю, коррозионностойкие стали бывают хромистые и хромоникелевые.

(к этим сталям относят: ст.12Х18Н9Т, ст.5Х18Н9, ст.15Х25Н19С, ст.45Х17Г13НЗЮ, ст.55Х18П4СТ и другие)

Коррозионностойкие стали применяют для изготовления арматуры, коллекторов выхлопных систем, деталей паровых и газовых турбин, деталей химического машиностроения и т.д.

Жаростойкие стали, обеспечивающие длительную стойкость деталей в работе при небольших нагрузках, можно использовать при температурах выше 550° С.

Такие стали устойчивы против химического разрушения поверхности в газовых средах.

К жаростойким сталям относятся стали марок ст.25Х23Н7С, ст.30X21HI2C, ст.15Х6С10, ст.12X13, ст.09Х14Н16Б, ст.15X28. Применяют эти стали для изготовления клапанов двигателей внутреннего сгорания, лопаток компрессоров, деталей котельных установок, газовых турбин, труб пароперегревателей и других деталей, работающих при высоких температурах и небольшом давлении.

Жаропрочные стали, обеспечивающие длительную стойкость деталей в работе, можно применять при высоких температурах и больших нагрузках; при этом они сохраняют жаростойкость и высокие показатели механических свойств (прочности, пластичности).

К жаропрочным сталям относятся стали марок ст.12Х8ВФ, ст.10X11Н20ТЗР, ст.09Х16Н4Б;

их применяют для изготовления деталей турбин, трубопроводов установок сверхвысокого давления и других деталей.

Износостойкая сталь (ГОСТ 2176-77) марки ст.110Т13Л, получившая наибольшее распространение, содержит в среднем 1,1% углерода и 13% марганца.

Такая сталь очень трудно обрабатывается режущим инструментом, поэтому ее используют для получения деталей, требующих незначительной механической обработки.

Детали изготовляют методом литья, поэтому в маркировке стали на конце стоит буква Л.

Из этой стали отливают стрелки железнодорожных путей, гусеницы бульдозеров, щеки каменных дробилок, зубья ковшей экскаваторов, черпаки и козырьки землечерпательных машин, драг и другие детали.

Легированная сталь: применение, классификация и маркировка

Уже более 3 000 лет человечество обрабатывает железо изготавливая различные орудия, машины, домашнюю утварь. Несмотря на относительно высокие механические свойства этого металла его разрушение в результате коррозии не способствует долговременному использованию железных изделий на открытом воздухе.

Ещё одним существенным ограничением в использовании данного металла является его невысокие эстетические качества. Чтобы существенно улучшить данные свойства при производстве стали используются добавки придающие устойчивость к окислению, появлению на её поверхности блеска и существенному увеличению прочности металла.

Что такое легированная сталь

Это углеродистая сталь для улучшения технологических свойств которой введены специальные легирующие элементы. Процент добавок в составе невелик, но даже при незначительной концентрации, физические свойства металла улучшаются в несколько раз.

В зависимости от вида используемых добавок при производстве стали металл приобретает следующие свойства:

- неподверженность коррозии;

- упругость;

- тугоплавкость;

- прочность.

Для придания перечисленных качеств в состав добавляют следующие металлы:

- хром;

- никель;

- молибден;

- вольфрам;

- медь.

Зачастую в углеродистую сталь достаточно добавить 1 — 3% легирующих элементов для придания ей необходимых свойств и качеств.

Видео:

Виды легированных сталей

От процентного содержания добавок стали разделяются на:

- Низколегированные — содержание добавок менее 2,5%

- Среднелегированные — 2,5 — 10%.

- Высоколегированные — более 10%.

Также легированные стали подразделяются на следующие виды:

- конструкционные;

- инструментальные;

- с особыми физическими свойствами.

Конструкционные и инструментальные изделия используются в тех областях применения металлов, где необходима повышенная прочность. Легированные стали с особыми физическими свойствами могут быть устойчивыми к коррозии, высокой температуре и к химически агрессивным средам.

Маркировка легированных сталей

Из-за большого разнообразия сплавов с улучшающими добавками появилась необходимость в их маркировке. Легированные стали классификация и маркировка которых будет приведена ниже очень легко идентифицировать по буквенному обозначению, а также по указанию процентного состава тех или иных веществ в металле.

Расшифровка

Маркировка включает в себя буквы, которые обозначают предназначение металла.

- Ж, Х, Е — обозначение нержавеющих, хромистых и магнитных сплавов.

- Я — хромоникелевая нержавеющая сталь.

- Ш — шарикоподшипниковая.

- Р — режущая.

- А, Ш — качественная и высококачественная легированная сталь.

Также в сплавах могут содержаться следующие элементы:

- Азот — А

- Алюминий — Ю

- Бериллий — М

- Бор — П

- Вольфрам — В

- Ванадий — Ф

- Кобальт — К

- Кремний — С

- Марганец — Г

- Медь — Д

- Молибден — М

- Магний — Ш

- Ниобий — Б

- Никель — Н

- Селен — Е

- Титан — Т

- Фосфор — П

- Хром — Х

- Цирконий — Ц

- Редкоземельные металлы — Ч

Если легированные стали маркировка которых после букв не имеет цифр не содержат ниобия, молибдена, ванадия, алюминия, азота, бора, титана, циркония и редкоземельных металлов, то это будет говорить о том, что в материале содержание легирующего элемента менее 1,5%. Для перечисленных выше металлов имеется исключение из данного правила, по причине влияния на механические свойства сплава даже десятых долей процента.

Если перед буквенным обозначением стоит цифра, то это показатель содержания кремния, а расположение цифр после буквы указывает процентное соотношение обозначенных химических элементов.

Видео:

Применение легированных сплавов

Благодаря высоким эксплуатационным характеристикам легированная сталь применение находит в машиностроении, изготовлении инструментов, труб и строительных материалов.

Детали машин обычно изготавливают из перлитных металлов. К этой категории материалов относятся низколегированные и среднелегированные стали, которые после отжига имеют структуру позволяющую легко обрабатывать металл с помощью режущего инструмента.

Низколегированные стали благодаря повышенным прочностным характеристикам позволяют существенно экономить денежные средства при строительстве крупногабаритных сооружений и машин. Например, в судостроительстве благодаря использованию материала удаётся уменьшить толщину применяемого металла.

Легированные стали с добавками хрома широко используются для производства изделий, которые устойчивы к воздействия молочной и уксусной кислоты, а также следующих деталей работающих под значительным давлением:

- Поршневые пальцы, карданные крестовины и другие изделия предназначенные для эксплуатации в условиях повышенного износа.

- Кулачковые муфты, плунжеры и шлицевые валики.

- Шестерни коробок передач и червячные валы, а также другие изделия для работы на малых и средних скоростях.

Высоколегированная сталь широко используется для производства деталей устойчивых к коррозионному разрушению. Такие изделия также устойчивы к высоким температурам и способны работать в условиях до +1100 градусов.

Некоторые виды сплавов благодаря особым тепловым качествам имеют специальное применение, например:

- ЭН42 — материал обладает коэффициентом расширения таким же как и у стекла, поэтому применяется в качестве электродов в лампах накаливания.

- Х8Н36 — обладает постоянной упругостью, которая не изменяется в температурных пределах от минус 50 до +100 градусов. Благодаря неизменяемой упругости такой материал широко используется для

производства пружин для часовых механизмов и стрелочных измерительных приборов. - И36 — сплав обладает нулевым коэффициентом температурного расширения, поэтому идеально подходит для изготовления различных эталонов и калибровочных изделий.

Сварка легированных сталей: особенности

Легированные сплавы обладают хорошей пластичностью, поэтому из них можно изготовить сложные конструкции методом сварки. По причине различного содержания добавок каждый тип легированных изделий имеет свои особенности.

Сварка низколегированных сталей

Особенность сварных соединений низколегированных сталей заключается в высокой сопротивляемости холодным трещинам и хрупкому разрушению. Но, такие свойства соединительного шва можно достичь только при правильном сваривании.

Если процесс предварительного нагрева будет нарушен либо сварной шов подвергнется слишком быстрому остыванию металл может получить в местах соединения микроскопические повреждения, которые значительно уменьшат прочность всей конструкции.

Низколегированные стали марки 10Г2СД, а также 14ХГС и 15ХСНД свариваются с использованием аппарата постоянного тока с обратной полярностью. Электроды для сваривания должны иметь фтористо-кальциевое покрытие. Величина сварочного тока должна точно соответствовать типу электрода, толщине металла и типу сплава. Несоблюдение этого требования также отразится на качестве сварного шва и, как следствие, на прочности изготавливаемой конструкции.

Сварка низколегированной стали должна осуществляться без перерыва, чтобы весь шов был выполнен без при температуре металла не менее 200 градусов. Средняя скорость сварки составляет 20 м/ч, при напряжении 40 В и силе тока 80 А.

Видео:

Сварка среднелегированных сталей

При изготовлении конструкций из среднелегированных сталей необходимо использовать сварочные материалы, в которых содержание легирующих элементов должно быть меньше, чем в свариваемом материале.

Только при использовании таких материалов можно добиться получения шва с высокой устойчивостью к деформации. Если при изготовлении изделий из среднелегированных сталей толщина листа не превышает 5 мм, то высокого качества соединения можно достичь при использовании аргонодуговой сварки.

Если для соединения деталей используется газовая сварка, то в качестве источника горения следует применять ацетилен в смеси с кислородом.

Сварка высоколегированных сталей

Если для производства металлических деталей применяется высоколегированная сталь, то в этом случае следует применять сварочное оборудование с минимальным тепловым захватом материала. Это необходимо для снижения вероятности коробления металла во время сварки, по причине большого содержания в составе металла различных примесей.

Электрическая сварка высоколегированных сплавов осуществляется с использованием электродов с фтористокальциевым покрытием. В этом случае удаётся добиться высоких показателей механической и химической прочности сварного шва.

Применение газовой сварки при изготовлении конструкций из высоколегированных сталей нежелательно. В исключительных случаях возможно использование газовой сварки для соединения жаропрочного высоколегированного стального листа толщиной не более 2 мм.

Видео:

Заключение

Применение легированных сплавов при изготовлении металлических деталей и конструкций позволяет придать ним необходимые физические качества. При работе с такими металлами обозначение легирующих элементов в стали помогает подобрать заготовку с нужными параметрами, из которой затем будет изготовлена конструкция.

При использовании таких сплавов необходимо не только знать их состав, но и способы соединения при помощи сварки. Поэтому если следовать рекомендациям изложенным в данной статье, то можно получить высококачественное изделия с заданными параметрами.

Легированная сталь– обзор

13.5 Легированная сталь

Легированные стали, используемые в гидротехнических стальных конструкциях, обычно также литые или кованые. Следовательно, обсуждение в предыдущем разделе также применимо к этим сталям. Примерами элементов из легированной стали в гидравлических затворах являются поршневые пальцы и нижние штифты в косых воротах, цапфы в радиальных воротах и ролики в воротах вертикального подъема. Кроме того, в таблице 13 представлены некоторые типичные примеры применения легированной стали.4 в Разделе 13.2.3. В гидравлических затворах легированные стали обычно используются из-за их механических свойств, а не из-за коррозионной стойкости или по другим причинам.

Инженеры обычно избегают сварки углеродистой стали с легированной, поэтому свариваемость редко вызывает беспокойство. Это также относится к ремонту несплошностей литья или повреждений, вызванных рабочими нагрузками. Распространенной процедурой в таких случаях является дисквалификация отливки или поковки в целом, а не попытки отремонтировать ее с помощью сварки.В случаях, когда такого ремонта нельзя избежать, следует беспокоиться о свариваемости. В таком случае желательно ознакомиться с соответствующими результатами расследования. Хороший обзор возможностей сварки в таких случаях, например, представлен в работе. [33].

Важно правильно определить механические и другие свойства конкретной легированной стали, прежде чем выбирать ее для применения в конструкции гидравлических затворов. Примером такой важности является безуспешное крупномасштабное применение марганцевой стали в шарнирных опорах европейских угловых ворот, как описано в Разделах 7.5.4 и 8.4.2.2. В данном случае повреждению способствовало так называемое деформационное упрочнение сплава марганцевой стали. Замечательным наблюдением является то, что подобное поведение оказалось очень желательным и желательным в других тяжелых условиях эксплуатации, например, в горных и карьерных машинах.