Легированные и углеродистые стали: Углеродистые и легированные стали (стр. 1 из 2)

alexxlab | 30.04.2018 | 0 | Разное

Углеродистые и легированные стали (стр. 1 из 2)

Р Е Ф Е Р А Т

на тему:«Углеродистые и легированные стали»

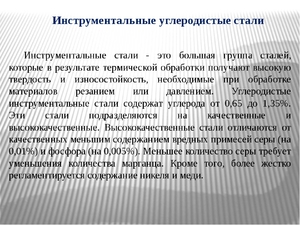

Углеродистой сталью называется сплав железа с углеродом (содержание углерода до 2%) с примесями кремния, серы и фосфора, причем главной составляющей, определяющей свойства, является углерод. Процентное содержание элементов в стали примерно следующее: Fe – до 99,0; С – 0,05-2,0; Si – 0,15-0,35; Mn – 0,3-0,8; S – до 0,06; P – до 0,07. В зависимости от содержания углерода углеродистые стали подразделяют на низкоуглеродистую (до 0,25% С), среднеуглеродистую (0,25-0,6% С) и высокоуглеродистую (более 0,6% С). Различают углеродистые стали обыкновенного качества и качественную конструкционную. К первой группе относится горячекатаная (сортовая, фасонная, толстолистовая, тонколистовая, широкополосная) и холоднокатаная (тонколистовая) сталь; во вторую входят горячекатаные и кованые заготовки диаметром (или толщиной) до 250 мм, калиброванная сталь и серебрянка. Углеродистая сталь – наиболее распространённый вид чёрных металлов.

Конструкционной углеродистой сталью называется сталь, содержащая углерода до 0,65-0,70% (в виде исключения производят конструкционные стали с содержанием 0,85% углерода). Конструкционная сталь идет для изготовления деталей машин и конструкций. Она должна обладать достаточной прочностью, хорошо сопротивляться удару и в то же время хорошо обрабатываться.

По качеству конструкционная сталь делится на три группы:

– обыкновенного качества;

– повышенного качества;

– качественная.

Сталь обыкновенного качества – сталь широкого потребления, идет для строительных конструкций, крепежных деталей, листового проката, заклепок, труб, арматуры, мостов, профильного проката.

Сталь повышенного качества идет для паровозных и вагонных осей, бандажей, котлов, проволоки и т.д.

Качественная сталь идет для деталей, требующих более высокой пластичности, сопротивления удару, работающих при повышенных давлениях: для зубчатых колес, труб, винтов, болтов, для деталей, подлежащих цементации, для сварных изделий.

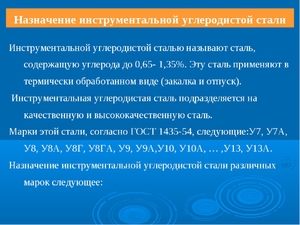

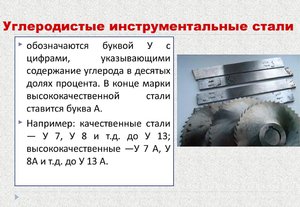

Инструментальной углеродистой сталью называется сталь с содержанием углерода от 0,7% и выше. Эта сталь отличается высокой твердостью и прочностью и применяется для изготовления инструмента. Инструментальная углеродистая сталь делится на качественную и высококачественную. Содержание серы и фосфора в качественной инструментальной стали – 0,03% и 0,035%, в высококачественной – 0,02% и 0,03% соответственно.

Выпускается по ГОСТ 1435-90 следующих марок: У7; У8; У8Г; У9; У10; У11; У12; У13; У7А; У8А; У8ГА; У9А; У10А; У11А; У12А; У13А. Стандарт распространяется на углеродистую инструментальную горячекатаную, кованую, калиброваную сталь, серебрянку.

К группе качественных сталей относятся марки стали без буквы А, к группе высококачественных сталей, более чистых по содержанию серы и фосфора, а также примесей других элементов – марки стали с буквой А. Буквы и цифры в обозначении этих марок стали означают: У – углеродистая, следующая за ней цифра – среднее содержание углерода в десятых долях процента, Г – повышенное содержание марганца.

Применение инструментальной углеродистой стали

К недостаткам углеродистой стали относятся:

– отсутствия сочетания прочности и твердости с пластичностью;

– потеря твердости и режущей способности при нагревании до 200°C и потери прочности при высокой температуре;

– низкая коррозионная устойчивость в среде электролита, в агрессивных средах, в атмосфере и при высоких температурах;

– низкие электротехнические свойства;

– высокий коэффициент теплового расширения;

– увеличение веса изделий, удорожание их стоимости, усложнение проектирования вследствие невысокой прочности этой стали.

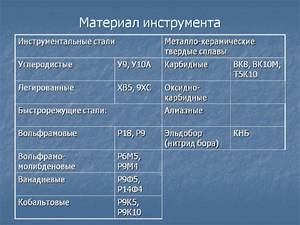

Легированные стали:

Легированной называется сталь, в которой наряду с обычными примесями имеются легированные элементы, резко улучшающие ее свойства: хром, вольфрам, никель, ванадий, молибден и др., а также кремний и марганец в большом количестве. Примеси вводятся в процессе плавки.

По химическому составу (ГОСТ 5200) легированная сталь делится на три группы:

– низколегированная сталь – не более 2,5% примесей;

– среднелегированная – 2,5-10%;

– высоколегированная – свыше 10%.

Легированная сталь обладает ценнейшими свойствами, которых нет у углеродистой стали, и не имеет ее недостатков. Применение легированной стали повышает долговечность изделий, экономит металл, увеличивает производительность, упрощает проектирование и потому в прогрессивной технике приобретает решающее значение. По назначению легированные стали делят обычно на конструкционные стали, инструментальные стали и стали с особыми свойствами (электротехнические, нержавеющие, жаропрочные и др.).

Конструкционная легированная сталь делится на качественную, высококачественную А и особовысококачественную Ш (электрошлакового переплава).

В зависимости от основных легирующих элементов эта сталь подразделяется на группы:

Хромистая сталь имеет очень широкое применение. Хром оказывает положительное влияние и является недорогой примесью. Сталь марок 15Х, 20Х, 30ХА применяются для деталей автотракторной и автомобильной промышленности. Хромистые стали с высоким содержанием углерода (0,9-1,1%) и хрома (0,8-1,65%) идут на изготовление колец, шариков и роликов шарикоподшипников. Их марки: ШХ6, ШХ9, ШХ15СГ, ШХ10. Обладают хорошей твердостью.

Марганцевая сталь после соответствующей химико-термической обработки приобретает высокую твердость, не снижая пластичности. Обрабатывается лучше, чем углеродистая. В производстве широко применяется сталь марок 15Г, 20Г, 30Г и др. Высокая износоустойчивость.

Хромоникелевая сталь является одной из самых распространенных конструкционных сталей, так как после термообработки приобретает высокую твердость, прочность, упругость и сопротивление ударным нагрузкам; ее марки – 20ХНА, 12Х2Н4А, 12ХН3А

Хромокремнистая сталь обладает высокой твердостью и упругостью после термической обработки и широко применяется для изготовления рессор и пружин.

Хромомарганцевая сталь частично заменяет хромоникелевую (в целях экономии никеля). Широко применяется сталь марок 20ХГ, 20ХГР, 40ХГР, 30ХСС, 18ХГТ; последняя идет для автомобильных деталей.

Хромомарганцевокремнистая сталь (хромансиль) является заменителем хромомолибденовых сталей. При малом содержании углерода хорошо штампуется и сваривается. Марка – 25ХГСД, 14ХГСА, 30ХГСА.

Хромованадиевая сталь обладает высокой прочностью, пластичностью, твердостью, упругостью. Сталь марки 50ХВА идет для ответственных пружин, марки 15ХФ – для валов, шестерен, муфт.

Хромомолибденовая сталь обладает высокой пластичностью и хорошей свариваемостью, многие из этих сталей теплоустойчивы при температурах 400-500°C. Сталь марок 30ХМА служит для изготовления роторов, осей, зубчатых колес.

Хромоникелевольфрамовая и хромоникелемолибденовая стали предназначаются для нагруженных деталей машин, зубчатых колес, коленчатых валов, высоконагруженных шатунов. Марки этой стали – 30ХНВА, 40ХНВА, 40ХНМА, 25Х2Н4ВА.

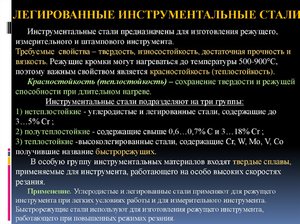

Инструментальная легированная сталь. Эта сталь идет для изготовления различного инструмента: ударно-штампового, измерительного, режущего. Она имеет ряд преимуществ перед инструментальной углеродистой сталью. Штампы из углеродистой стали обладают высокой твердостью и прочностью, но плохо сопротивляются удару. Метчики, развертки и другие длинные и тонкие инструменты из углеродистой стали при закалке получаются хрупкими, они ненадежны в работе и часто ломаются.

Углеродистой называют нелегированную сталь, содержащую 0,04…2 % углерода. Кроме того, в состав стали входят постоянные примеси – кремний и марганец, а также вредные -фосфор и сера (их содержание не должно превышать 0,05…0,06 %). В зависимости от содержания углерода такие стали делятся на низко- (до 0,25 % углерода), средне- (0,25…0,6 %) и высокоуглеродистые (свыше 0,65 %).

По назначению углеродистые стали подразделяют на конструкционные и инструментальные.

Сталь углеродистую обыкновенного качества подразделяют на группы А, Б, В, учитывающие условия поставки. Сталь группы А поставляют потребителям по механическим свойствам: пределам прочности и текучести, относительному удлинению, способности к изгибу в холодном состоянии. В стали группы Б нормируют химический состав, а группы В – одновременно химический состав и механические свойства.

Маркировка сталей. Каждая группа включает несколько марок стали – от СтО до Стб. С увеличением номера возрастает прочность стали и уменьшается ее пластичность. Сталь марок от Ст1 до Ст4 выпускают кипящей, полуспокойной, спокойной, марок Ст5 и Стб – полуспокойной и спокойной. Указание о степени раскисления делают в-виде индекса: кп – кипящая, пс -полуспокойная, сп – спокойная. Стали марок СтЗГпс, СтЗГсп и Ст5Гпс содержат повышенное количество марганца, на что указывает буква Г. СтО содержит углерода не более 0,23 %, СтЗ – от 0,14 до 0,22 %, а Стб – от 0,38 до 0,49 %.

Сталь группы Б изготовляют тех же марок, что и сталь группы А, но в начале обозначения марки вводят букву Б, например сталь БСт1кп. Для сталей группы А букву впереди марки не ставят.

В обозначении марок сталей всех групп вводят также цифры от 1 до 6, характеризующие категорию стали. Категория определяется совокупностью механических свойств стали либо особенностями ее химического состава. Цифру 1 в сталях первой категории не указывают.

Примеры обозначения марок стали: СтЗкп – группа А, сталь 3, кипящая, категория 1; БСт2пс2 – группа Б, сталь 2, полуспокойная, категория 2; ВСт2спЗ – группа В, сталь 2, спокойная, категория 3.

В строительстве используют стали всех групп. Наиболее пластичные Ст1 и Ст2 применяют в конструкциях резервуаров, трубопроводах, для заклепок. Из СтЗ, Ст4 и Ст5 изготовляют строительные конструкции, а также арматуру для железобетона. В большом количестве углеродистая сталь обыкновенного качества расходуется на изготовление листового, круглого, швеллерного, двутаврового проката.

Внимание!

Если вам нужна помощь в написании работы, то рекомендуем обратиться к профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные корректировки и доработки. Узнайте стоимость своей работы.

Легированные стали кроме железа, углерода и нормальных примесей, содержат легирующие элементы, например хром, никель, молибден, ванадий, вольфрам, титан, которые повышают качество стали и придают ей специальные свойства. К таким элементам относят также марганец и кремний, если их содержание в стали превышает 1 %. Легирующие элементы образуют с железом химические соединения и твердые растворы замещения, которые играют роль упрочняющей фазы. Кроме того, большинство легирующих элементов образуют с углеродом простые и сложные карбиды, являющиеся, как и цементит Fe3C, хрупкими и твердыми веществами. В результате изменяется строение и существенно улучшаются механические свойства сталей.

Стали, применяемые для изготовления арматуры железобетонных конструкций, содержат в качестве легирующих элементов чаще всего марганец, кремний, хром. Марганец и кремний увеличивают прочность легированной стали, но снижают ее ударную вязкость. Хром и никель повышают не только прочность, но и ударную вязкость. Практически все легирующие элементы улучшают термическую обрабатываемость сталей. По химическому составу различают низко-, средне- и высоколегированную сталь. По назначению легированные стали разделяют на конструкционные, инструментальные и стали с особыми свойствами.

Для обозначения марок легированной стали по ГОСТу используют буквенно-цифровую систему. В начале обозначения приводят цифры, указывающие содержание углерода в сотых долях процента. Далее ставят буквы, обозначающие легирующий элемент: Ю – алюминий, Р – бор, Ф – ванадий, В – вольфрам, С – кремний, Г – марганец, Д – медь, М – молибден, Н -никель, Т – титан, X – хром, Ц – цирконий. Наконец, цифра, стоящая за буквами, указывает содержание легирующего элемента в процентах. Если содержание легирующего элемента не превышает 1 %, то цифру не ставят. При содержании I …1,5 % ставят цифру 1, свыше 1,5 до 2 % – цифру 2.

Например, марка стали 20ХГ2С означает: легированная сталь с содержанием углерода 0,20 %, хрома – менее 1 %, марганца – 2 %, кремния – менее 1 %.

Сталь для металлических конструкций обладает высокими пластичностью и ударной вязкостью, причем эти свойства незначительно ухудшаются при отрицательных температурах (до -40…50 °С). Основная характеристика такой стали – предел текучести – составляет в среднем 350 МПа, в то время как у углеродистой стали он равен 225 МПа.

Поможем написать любую работу на аналогичную тему

Получить выполненную работу или консультацию специалиста по вашему учебному проекту

Узнать стоимостьУглеродистые и легированные стали

Категория: Выбор стройматериалов

Углеродистые и легированные стали

Металлические конструкции, арматуру для железобетона, трубы, крепежные детали и другие строительные изделия изготовляют, как правило, из конструкционных углеродистых сталей; конструкционные легированные стали используют только для особо ответственных металлличе-ских конструкций и арматуры для предварительно напряженного бетона. Однако благодаря эффективности объем ис-иользования легированных сталей постоянно расширяется.

Углеродистые стали — это сплавы, содержащие железо, углерод, марганец и кремний, а также вредные примеси — серу и фосфор, снижающие механические свойства стали (их содержание не должно превышать 0,05…0,06 ). В зависимости от содержания углерода такие стали делятся на низко (до 0,25 углерода), средне- (0,25…0,6%) и высокоуглеродистые (свыше 0,65%). С повышением содержания углерода уменьшается пластичность и повышается твердость стали; прочность ее также возрастает, но при содержании углерода более 1% вновь снижается. Повышение прочности и твердости стали объясняется увеличением содержания в стали твердого компонента — цементита.

Углеродистые стали по назначению подразделяют на сталь общего назначения и инструментальные.

Углеродистую сталь общего назначения подразделяют на три группы: А, Б и В.

Из стали марок Ст1 и Ст2, характеризующейся высокой пластичностью, изготовляют заклепки, трубы, резервуары и т. п.; из стали СтЗ и Ст5 — горячекатаный листовой и фасонный прокат, из которого выполняют металлические конструкции и большинство видов арматуры для железобетона. Эти стали хорошо свариваются и обрабатываются.

Стали группы Б (БСтО, БСт1, БСтЗ и т. д. до БСтб) поставляют с гарантированным химическим составом; стали группы В — с гарантированными химическим составом и механическими свойствами. Благодаря определенности химического состава стали групп Б и В можно подвергать термической обработке.

Легированные стали помимо компонентов, входящих в углеродистые стали, содержат так называемые легирующие элементы, которые повышают качество стали и придают ей особые свойства. К легирующим элементам относятся: марганец — Г, кремний — С, хром — X, никель — Н, молибден — М, медь — Д и другие элементы. Каждый элемент имеет свое назначение: марганец повышает прочность, износостойкость стали и сопротивление ударным нагрузкам без снижения ее пластичности, кремний — упругие свойства, никель и хром улучшают механические свойства, повышают жаростойкость и коррозионную стойкость; молибден улучшает механические свойства стали при нормальной и повышенной температурах.

Легированные стали по назначению делят на конструкционные, инструментальные и стали со специальными свойствами (нержавеющие, жаростойкие и др.). Для строительных целей применяют в основном конструкционные стали.

Конструкционные низколегированные стали содержат не более 0,6% углерода. Основные легирующие элементы низколегированных сталей: кремний, марганец, хром, никель. Другие легирующие элементы вводят в небольших количествах, чтобы дополнительно улучшить свойства стали. Общее содержание легирующих элементов не превышает 5%.

Низколегированные стали обладают наилучшими механическими свойствами после термической обработки.

При маркировке легированных сталей первые две цифры показывают содержание углерода в сотых долях процента, следующие за ним буквы — условное обозначение легирующих элементов. Если количество легирующего элемента составляет 2% и более, то после буквы ставят еще цифру, указывающую это количество. Например, марка стали 25ХГ2С показывает, что в ней содержится 0,25% углерода, около 1% хрома, 2% марганца и около 1% кремния. При маркировке высококачественных легированных сталей (с низким содержанием серы и фосфора) в конце ставится буква А.

В строительстве применяют легированные стали 10ХСНД, 15ХСНД для изготовления ответственных металлических конструкций (ферм, балок), 35ХС, 25Г2С, 25ХГ2СА, ЗОХГСА и 35ХГСА — для изготовления арматуры для предварительно напряженного бетона.

Прочность на растяжение таких сталей в 2…3 раза выше, чем обыкновенных углеродистых сталей СтЗ и Ст5. Так, у стали ЗОХГСА предел прочности при растяжении не менее 1100 МПа, а у стали 35ХГСА — не менее 1600 МПа (у стали Ст5 — 500…600 МПа). Такие высокие прочностные показатели позволяют получать из легированных сталей более легкие конструкции при сохранении необходимой несущей способности. Это, в свою очередь, снижает расход металла и уменьшает массу здания.

Выбор стройматериалов – Углеродистые и легированные стали

Автор perminoviv На чтение 5 мин. Опубликовано

Углеродистая сталь – это металлургические композиции с низким содержанием добавок и высоким содержанием железа – до 99 ½ %. Этот материал высоко востребован в различных сферах промышленности, чем объясняется его высокая доля в производстве – до 80%. Сегодня разработано около 2 тысяч марок. Структура материала зависит от содержания в нем углерода. Изменяя процентное соотношение можно влиять на такие характеристики, как твердость, текучесть, пластичность и плотность. Критичным является показатель углерода в составе материала в 0,8%.

Относительно этого показателя УС различают:

- если С менее 0,8%, в структуре материала присутствует феррит и перлит;

- на уровне содержания С (углерода) в 0,8% для материала характерна перлитная структура;

- при содержании С более 0,8% в структуре появляется цементит.

Общая тенденция с повышением содержания С выражается в повышении прочности, ударной вязкости и порога хладноломкости, но пластичность проката снижается.

Классификация углеродистых сталей

Кроме классификации по структурным параметрам,их принято различать по технологии получения:

- электрические УС;

- мартеновские;

- кислородно-конвертерные.

По уровню раскисления подразделяют материал:

- спокойный;

- кипящий;

- полуспокойный.

По качеству, в соответствии с наличием и объемам вредных примесей железный сплав бывает:

- обычного качества;

- качественные стали.

По сфере использования УС бывают:

- обычные;

- инструментальные;

- конструкционные.

По наличию и объемам С в углеродистом железном сплаве материал классифицируют:

- высокоуглеродистые стали марки с содержанием С более 0,65%;

- среднеуглеродистые – от 0,25 до 0,6%;

- низкоуглеродистые стали марки с содержанием С до 0,25%.

Чем выше показатели углерода, тем тверже и прочнее материал, но и выше его хрупкость. Маркировка материала напрямую связана с его назначением:

- Обычного качества обозначают условным буквенным обозначением Ст. Далее следуют цифры от 1 до 7, которые показывают содержание С (углерода), кратное 10. Производства железных сплавов этой группы регламентирует ГОСТ380-85. Дополнительно эти материалы принято различать по группе поставок: А, Б и В. Это обозначение указывается перед маркой (группа А не указывается). Для А – стабильны механические свойства, для Б стабильны механический состав, для В стабильны свойства и состав.

- Конструкционные УС регламентирует ГОСТ380-88, маркировка осуществляется цифрами: от 08 и до 85. Эти цифры информируют о содержании С (углерода) в материале в сотых долях %. Если железный сплав характеризуется увеличенным содержанием марганца, в конце маркировки указывается Г.

- Инструментальные УС регламентирует ГОСТ1435-54 и 5952-51. Этот железный сплав относится к качественным, и маркируется буквой У. Далее следуют цифры, которые показывают объемы углерода в десятых долях %. Существует подгруппа высшего качества, в этом случае обозначение завершается буквой А. Им характерно повышенное содержание углерода.

В обозначении марки принято указывать степень раскисления: пс или кс.

Процент С в составе инструментальной стали обуславливается ее применение. У7 — для изготовления кузнечных молотов, штампов и зубил, У8 идет на изготовления инструментария для работы с камнем и металлом, У9 – оптимален для производства штемпелей и кернеров. Последующие модификации используют для выпуска полотен ножовок, сверл, плашек, резцов.

Отличие углеродистых сталей от легированных

Марки УС различают технологические процессы и использование различных добавок. Так чем отличаются углеродистые стали от легированных, если в эти железные сплавы также добавляются элементы, изменяющие механические, эксплуатационные и технологические параметры:

- В состав углеродистых железных сплавов входят железо, углерод и нормальные примеси, которые бывают полезными и вредными. К первым относится марганец и кремний. Вредные примеси – это сера и фосфор.

- В состав материала не входят легирующие добавки, которые изменяют свойства, такие как: молибден, титан, вольфрам и другие.

- УС не предназначены для специального использования, это общепромышленный материал.

- В сравнении с легированными материалами, углеродистые сплавы имеют более низкие технологические и эксплуатационные параметры, в том числе твердость и теплостойкость.

Область применения углеродистых сталей

Сфера применения УС определяется видом. Так, для холодной деформации и горячей ковки используется малоуглеродистая сталь, марки ее отличаются высокой пластичностью. Железные сплавы со средним содержанием углерода немногим отличаются по показателям текучести и пластичности, но его прочность уже выше. Они актуальны для производства элементов конструкций и механизмов, которые будут эксплуатироваться в обычных условиях. УС с высоким содержанием углерода обладают высокой прочностью, из них изготавливают различный инструмент и измерительные приборы. УС обычного качества используется на производстве листового материала, швеллеров, прутьев, балок и других изделий. Из нее выполняют элементы машин и металлические конструкции.

Обработка углеродистых сталей

Основными видами обработки УС являются: отжиг, закалка, нормализация, старение и отпуск.

- Углеродистые стали обыкновенного качества. Сплав группы А поставляются для изделий, которые не подвергаются обработке. Группа Б – это материалы, которые предназначены для штамповки, ковке, а иногда и температурной обработке. Группа В – это сплавы, которые могут обрабатываться методом сварки.

- Сталь углеродистая качественная. Этот материал можно подвергать химикотермической обработке, нормализации, холодной механической обработке, высадке, штамповке и обработке давлением. Особенности технологического процесса зависят от конкретной марки.

Одним из главных преимуществ этого железного сплава является его невысокая стоимость. Именно этот фактор обуславливает широкую применяемость материала.

Основное отличие – легированная сталь против углеродистой стали

Сталелитейная промышленность является одной из крупнейших отраслей промышленности в мире. Сталь производится в основном путем смешивания железа с другими металлическими или неметаллическими элементами. Целью производства стали является получение различных свойств путем смешивания железа с другими элементами. Легированная сталь и углеродистая сталь – это два вида стали, которые отличаются друг от друга по своему составу. Основное различие между легированной сталью и углеродистой сталью состоит в том, что легированная сталь имеет большое количество других элементов, кроме железа и углерод в то время как углеродистая сталь имеет следовые количества других элементов, кроме железа и углерода.

Ключевые области покрыты

1. Что такое легированная сталь

– Определение, свойства, использование

2. Что такое углеродистая сталь

– Определение, свойства, использование

3. В чем разница между легированной сталью и углеродистой сталью

– Сравнение основных различий

Ключевые термины: легированная сталь, углерод, углеродистая сталь, железо, сталь

Что такое легированная сталь

Легированная сталь – это металлические сплавы железа, углерода и большого количества других элементов. Другие элементы, присутствующие в нем, обычно включают марганец, кремний, никель, титан, медь и хром. Эти элементы называют элементами сплава, потому что эти элементы смешаны вместе, чтобы сформировать сплав. Целью добавления этих элементов является улучшение свойств стали. Легированную сталь можно разделить на две категории следующим образом.

- Низколегированная сталь

- Высоколегированная сталь

Низколегированные стали содержат небольшое количество легирующих элементов, тогда как высоколегированные стали содержат большое количество легирующих элементов. Обычно для улучшения твердости и долговечности стали добавляют легирующие элементы. Легированная сталь также устойчива к коррозии из-за присутствия значительного количества других элементов, таких как хром.

Например, нержавеющая сталь – это легированная сталь. Он содержит около 10% хрома вместе с железом и углеродом в смеси элементов. Благодаря своей антикоррозионной стойкости нержавеющая сталь используется для изготовления кухонных предметов.

Рисунок 1: Обратный обратный клапан из нержавеющей стали (легированная сталь).

Что такое углеродистая сталь

Углеродистая сталь состоит из железа и углерода. Легирующие элементы присутствуют в следовых количествах. Некоторыми из этих элементов являются кремний, марганец, сера и фосфор. Углеродистая сталь также делится на две группы, как показано ниже.

- Высокая углеродистая сталь

- Низкоуглеродистая сталь

Благодаря высокому количеству углерода, присутствующего в углеродистой стали, он проявляет такие свойства, как твердость, меньшая пластичность, пониженная свариваемость и низкая температура плавления. Мягкая сталь относится к низкоуглеродистой стали с содержанием углерода от 0,05 до 0,25%. Из-за высокого содержания железа он вызывает коррозию во влажных средах. Высокоуглеродистые стали содержат от 0,6% до 1,0% углерода. Эти высокоуглеродистые стали очень прочны. Поэтому в качестве строительных материалов используются углеродистые стали.

Рисунок 2: Углеродистая сталь, используемая в качестве строительного материала

Разница между легированной сталью и углеродистой сталью

Определение

Легированная сталь: Легированная сталь – это тип стали с высоким процентным содержанием других элементов, кроме железа и углерода.

Углеродистая сталь: Углеродистая сталь – это тип стали с высоким содержанием углерода и низким количеством других элементов.

Устойчивость к коррозии

Легированная сталь: Легированные стали устойчивы к коррозии.

Углеродистая сталь: Углеродистые стали менее устойчивы к коррозии.

Прочность

Легированная сталь: Прочность легированной стали низкая по сравнению с углеродистой сталью.

Углеродистая сталь: Углеродистая сталь обладает высокой прочностью.

свариваемость

Легированная сталь: Свариваемость легированной стали высокая.

Углеродистая сталь: Свариваемость из углеродистой стали низкая.

Температура плавления

Легированная сталь: Легированные стали имеют высокие температуры плавления.

Углеродистая сталь: Углеродистые стали имеют низкие температуры плавления.

тягучесть

Легированная сталь: Пластичность легированной стали высокая.

Углеродистая сталь: Пластичность углеродистой стали низкая.

Заключение

Состав элементов в стали отличается от одного типа стали к другому. Поэтому стали классифицируются в основном в соответствии с их составом. Легированная сталь и углеродистая сталь являются такими двумя типами стали. Основное различие между легированной сталью и углеродистой сталью состоит в том, что легированная сталь имеет большое количество других элементов, кроме железа и углерода, тогда как углеродистая сталь имеет следовые количества других элементов, кроме железа и углерода.

Рекомендации:

1.

Инструментальная сталь — это материал, который на более чем на 0,7% состоит из углерода. Ее ключевыми характеристиками является твердость и прочность, их максимальные показатели достигаются при термической обработки стали. Ее преимущественно используют при изготовлении разных инструментов.

Инструментальная сталь — это материал, который на более чем на 0,7% состоит из углерода. Ее ключевыми характеристиками является твердость и прочность, их максимальные показатели достигаются при термической обработки стали. Ее преимущественно используют при изготовлении разных инструментов.

Так называется сталь, содержащая более 0,7% углерода. Ее основными характеристиками являются прочность и твердость, которые достигают максимальных показателей после термической обработки. Основное применение такого стального материала — изготовление инструментов.

Преимущества и ассортимент

Инструментальная сталь является одним из наиболее востребованных материалов на рынке. Сплав имеет высокую твердость и невысокую стоимость. Однако имеется и недостаток у материала — его низкая износостойкость, поэтому его не применяют для производства машинных деталей и оборудования, которое подвергается постоянным нагрузкам.

Сортамент данного материала следующий:

- горячекатаные квадраты и круги;

- кованые полосы, круги и квадраты.

Основные виды

Такой вид материалов подразделяется на такие три основные категории:

- инструментальные углеродистые стали;

- легированные инструментальные стали;

- быстрорежущие.

Все они производятся согласно установленному ГОСТу.

Углеродистые виды материала во время нагревания теряют свою прочность, соответственно, их используют для производства инструментов, которые работают на малых скоростях или при простых условиях резания, когда температура нагревания составляет не больше 200 градусов.

Преимущественно их применяют для производства:

- напильников;

- сверл;

- разверток;

- метчиков и не только.

Поскольку углеродистая инструментальная сталь обладает низкими показателями свариваемости, ее не используют при изготовлении сварных конструкций.

В зависимости от процентного соотношения содержания в материале углерода, марганца, кремния, серы и других элементов он подразделяется на такие марки, как:

- У7;

- У8;

- У8Г;

- У10 и прочие.

Легированные материалы и их маркировка

Легированные материалы в составе дополнительно содержат следующие элементы:

- никель;

- медь;

- марганец и т. д.

Все они улучшают характеристики материала. Легирующие элементы должны указываться при маркировке с помощью специальных обозначений буквами. Все это позволяет заранее увидеть, из чего состоит данная инструментальная сталь. Марки материала также могут включать не только буквы, но и цифры. Цифры указывают на то, в каком количестве тот или иной элемент содержится в стали в процентном соотношении. Если при маркировке цифра не ставится, то количество элемента равно около 1 процента.

Все они улучшают характеристики материала. Легирующие элементы должны указываться при маркировке с помощью специальных обозначений буквами. Все это позволяет заранее увидеть, из чего состоит данная инструментальная сталь. Марки материала также могут включать не только буквы, но и цифры. Цифры указывают на то, в каком количестве тот или иной элемент содержится в стали в процентном соотношении. Если при маркировке цифра не ставится, то количество элемента равно около 1 процента.

При маркировке легированной стали на первом месте стоит количество углерода, которое равно десятым долям процента. Например, марка 6ХС содержит углерод в количестве 0,6%, а также по одному проценту кремния и хрома.

Инструментальные легированные стали преимущественно используются для производства штамповых или режущих инструментов, к ним относят:

- плашки;

- метчики;

- развертки;

- сверла;

- фрезы и не только.

Как и углеродистые стали, легированные материалы тоже непригодны для производства сварных конструкций.

Быстрорежущие стали

Маркировка быстрорежущих материалов состоит из буквы «Р», числа, указывающего на массовую долю вольфрама и букв элементов, присутствующих в составе материала. Это могут быть кобальт, молибден и другие. Далее идут цифровые значения их массовых долей. Если маркировка включает буквы «Ш», то это значит «электрошлаковый переплав».

Маркировка быстрорежущих материалов состоит из буквы «Р», числа, указывающего на массовую долю вольфрама и букв элементов, присутствующих в составе материала. Это могут быть кобальт, молибден и другие. Далее идут цифровые значения их массовых долей. Если маркировка включает буквы «Ш», то это значит «электрошлаковый переплав».

Доля хрома в быстрорежущей стали при маркировке не указывается, также отсутствует указание массовой доли молибдена, если она не превышает отметку в один процент.

Такие виды материалов оптимально подходят для производства режущих инструментов, которые от трения нагреваются до температуры от 600 до 6500 градусов. При этом они не будут деформироваться, и терять свою твердость. Данный вид изделий хорошо поддается свариванию посредством стыковой электросварки со сталью таких марок, как 45 и 40Х.

Классификация

Все марки для производства подразделяются на следующие группы:

теплостойкие и вязкие — обычно это заэвтектоидные и доэвтектоидные стали, включающие хром, молибден и вольфрам. Углерод в сталях должен соответствовать низким и средним значениям;

теплостойкие и вязкие — обычно это заэвтектоидные и доэвтектоидные стали, включающие хром, молибден и вольфрам. Углерод в сталях должен соответствовать низким и средним значениям;- высокотвердые и вязкие, а также нетеплостойкие — в сплавах содержится минимум легированных элементов, а также среднее количество углевода, отличающиеся малой прокаливаемостью;

- Высокотвердые и теплостойкие, а также износостойкие — это быстрорежущие легированные стали с большим содержанием легированных элементов, сплавы с ледебуритной структурой, в которых содержится более 3 процентов углерода;

- износостойкие, высокотвердые со средней теплостойкостью — материалы имеют заэвтектоидную и ледебуритную структуру, в их составе содержится примерно 2−3 процента углерода и 5−12 процентов хрома;

- высококачественная и качественная инструментальная сталь — отличаются друг от друга по процентному соотношению присутствия в них серы и фосфора;

- высокотвердые и нетеплостойкие — эти инструментальные стали с заэвтектоидной структурой вообще не включают в себя легированные элементы, или же они присутствуют в минимальном количестве. Уровень их твердости обеспечивается за счет большого количества углерода в составе.

Уровень твердости — очень важный параметр для рассматриваемого материала. Обычно высокотвердые стали не используют для производства инструментов, которые во время эксплуатации подвергаются ударным сильным нагрузкам. Это происходит за счет того, что эти сплавы имеют невысокую вязкость и большую хрупкость, из-за чего инструмент, которых из них сделан, может сломаться.

Уровень твердости — очень важный параметр для рассматриваемого материала. Обычно высокотвердые стали не используют для производства инструментов, которые во время эксплуатации подвергаются ударным сильным нагрузкам. Это происходит за счет того, что эти сплавы имеют невысокую вязкость и большую хрупкость, из-за чего инструмент, которых из них сделан, может сломаться.

По уровню твердости данные стальные материалы бывают с высоким уровнем вязкости, где углерода содержится 0,4 -0,7% или же с большой износостойкостью и твердостью, где количество углевода равно 0,7−1,5%.

Отличаются стали и по степени своей прокаливаемости. По этому критерию они подразделяются на:

- изделия с повышенной прокаливаемостью, где диаметр прокаливания составляет от 80 до 100 мм;

- высокой — диаметр от 50 до 80 мм;

- низкой — от 10 до 25 мм соответственно.

Сферы использования

Данный материал в промышленности имеет довольно широкий спектр применения. Они применяются при изготовлении:

режущих инструментов;

режущих инструментов;- измерительных устройств;

- литейных пресс-форм, работающих под давлением;

- рабочих деталей штампов, которые работают по принципу горячего и холодного деформирования;

- высокоточных изделий.

Требования к материалу

Требования к данным материалам предъявляются в зависимости от того, как именно они будут использоваться. Но есть общие требования к ним независимо от марок:

высокий уровень твердости;

высокий уровень твердости;- высокий уровень прочности;

- износостойкость;

- хорошая вязкость, что особенно важно при изготовлении деталей, которые при использовании будут подвергаться ударам;

- низкий уровень чувствительности к перегреву, процессам прилипания и приваривания к деталям, которые подвержены обработке;

- хороший уровень обработки посредством резки металла;

- устойчивость к появлению трещин;

- восприимчивость к прокаливанию;

- пластичность в горячем виде;

- возможность шлифовки;

- возможность противостоять обезуглероживанию.

Естественно, это не все требования. Так, марки, которые предназначаются для использования в условиях холодной деформации, дополнительно должны иметь гладкую рабочую поверхность, сохранять свою форму и размер и иметь предел текучести и упругости. А те материалы, которые должны применяться в условиях горячей деформации, должны иметь высокую теплопроводность, не допускать отпуска и быть устойчивыми к колебанию температур.

Естественно, это не все требования. Так, марки, которые предназначаются для использования в условиях холодной деформации, дополнительно должны иметь гладкую рабочую поверхность, сохранять свою форму и размер и иметь предел текучести и упругости. А те материалы, которые должны применяться в условиях горячей деформации, должны иметь высокую теплопроводность, не допускать отпуска и быть устойчивыми к колебанию температур.

Итак, вы рассмотрели особенности инструментальной стали, выяснили, на какие виды и категории она подразделяется и для каких целей используется та или иная их марка. Подробнее информацию о них можно прочесть в других статьях, посвященных этому материалу.

Существует около 700 марок сталей, у каждой из которых характерные именно для неё качества, но ежегодно разрабатываются новые. Разнообразие свойств сплавов определяется: наличием легирующих элементов, количеством углерода (С), процентом вредных примесей. В зависимости от содержания последних, в первую очередь серы и фосфора, сплавы разделяют на качественные и обычного качества.

По степени содержания кислорода стали бывают: кипящие (кп), полуспокойные (пс), спокойные (сп). Первые хрупкие, подвержены коррозии, имеют плохую свариваемость. Полуспокойные обладает промежуточными характеристиками между марками сп и кп. Сплавы под маркировкой сп более однородные, отлично свариваются, имеют повышенное сопротивление ударным нагрузкам. Наиболее значимым веществом, изменяющим характеристики стали, является углерод.

Углеродистые стали

Углерод, усиливая твёрдость, одновременно делает сплав более хрупким. Процентное содержание элемента отражается в маркировке — по ней можно определить, какой материал перед вами. Учтите, две первые цифры отражают наличие сотых долей процента элемента, одна – в десятых долей. Если углерода до 0,25 %, то сталь низкоуглеродистая, а следовательно – недорогая, легко сваривается. Если от 0,3 до 0,55 %, то сплав среднеуглеродистый, такие активно применяются в машиностроении. Количество элемента в диапазоне 0,6-2 %, показывает, что материал высокоуглеродистый, потому свариваемость и жидкотекучесть его низка, но твёрдость высокая.

Структура низкоуглеродистых сплавов обеспечивает пластичность, но относительно малую прочность материала. Увеличения содержания углерода приводит к потере пластичности, но заметно усиливает прочность. Так, высокоуглеродистая сталь — очень твёрдый, прочный сплав, для которого применение сварки стараются по возможности избегать. Из него выпускают проволоку, подшипники, пружины, штампованные детали.

Легированные стали

Добавляя в состав стальных сплавов некоторые вещества можно добиться необходимых свойств, эту операцию называют легированием. Так, например:

- Хром — увеличивает твердость, прочность, стойкость к коррозии, но ухудшает пластичность.

- Никель – повышает пластичность, стойкость к коррозии, но может снижать твёрдость, зачастую применяется вместе с марганцем.

- Вольфрам, молибден – придают твердость, усиливает жаропрочность, снижают хрупкость при отпуске.

- Марганец — оптимизирует стойкость к ударным нагрузкам, твердость, не уменьшая пластичности.

- Алюминий – улучшает жаростойкость, а также окалиностойкость, коррозионную стойкость.

- Кремний – делает металл прочным, сохраняя вязкость. Улучшает электросопротивление, упругость, кислостойкость. По сравнению с остальными легирующими элементами менее дорог.

Легированные стали, обладая уникальными качествами, используются для производства изделий, где их нельзя заменить иными материалами. Они классифицируются по назначению, структуре, проценту легирующих элементов, химическому составу.

Области применения

Любая сталь состоит из железа, углерода, примесей — но каждая марка разработана для решения определённых, иногда специфических задач. Характеристики материалов специализированы, и к выбору марки следует подойти ответственно. Стоит учесть, что:

- Включение легирующих добавок расширяют спектр возможных применений металла, однако значительно повышает цену. Потому, выбирая марку, руководствуются не только улучшением характеристик металла, а ещё экономической целесообразностью, стоимостью добычи, дефицитностью легирующих элементов.

- Свариваемость низкоуглеродистых сталей высока, а для легированных и высокоуглеродистых это – трудоёмкая операция, предполагающая квалификацию исполнителя.

- У инструментальной углеродистой стали есть серьёзный минус – при нагревании она теряет твердость и режущую способность. Потому, если режущий инструмент нагревается, то предпочтительнее легированный металл. Многие легированные стали исключительны по своим свойствам, есть марки стали: магнитные, магнитотвёрдые, с повышенным электросопротивлением, жаропрочные, нержавеющие, окалиностойкие. Они незаменимы в авиационной, химической, военной промышленности.

Самой часто используемой сталью является — низкоуглеродистая обыкновенного качества, под маркировкой Ст. Она нужна в строительстве, в машиностроении, на производстве. Из неё производят:

- Крепёжные детали (Ст1)

- Листовое железо (Ст3, Ст2)

- Рельсы, кулачки (Ст6)

- Валы, оси, клинья (Ст5)

- Зубчатые колеса, фланцы (Ст3)

- Проволоку (Ст2)

В целом, углеродистые стали уступают по большинству показателей легированным, но достаточно надёжны, качественны, дёшевы, потому востребованы. Выбирая марку материала, стоит изучить справочную литературу, достоинства и недостатки конкретной марки, учесть множество других параметров, включая – условия эксплуатации, требуемые: жёсткость, ковкость, пластичность, цену, доступность. Выбрать одну сталь и сказать, что она идеальная невозможно – каждая из них хороша для своего случая.

Легированная стальСуществует около 36 миллионов различных видов стали.

Вы, наверное, можете себе представить, откуда я взял этот номер. (Подсказка: откуда-то позади меня) Но вы поняли идею.

На первый взгляд все виды металлов могут показаться ошеломляющими.

Так в чем же разница между углеродистой сталью и легированной сталью?

Углеродистая сталь – это железо с добавлением углерода, тогда как легированная сталь также включает в себя другие элементы для изменения свойств металла.

Нельзя сказать, что углеродистая сталь – это чистый углерод и железо. Все будет иметь примеси. Но эти дополнительные элементы не составляют большую часть списка ингредиентов. По крайней мере, их недостаточно, чтобы реально изменить углеродистую сталь.

Даже внутри этих двух категорий стали существуют огромные различия. Давайте посмотрим, что это такое, какие свойства имеют эти металлы и для каких целей они используются.

Углеродистая сталь

Помимо железа основным элементом этой стали является углерод.Вы, наверное, уже поняли это.

Чем ниже содержание углерода, тем пластичнее металл. Чем выше содержание углерода, тем больше вы можете подвергать термической обработке и упрочнению металла.

Более высокое содержание углерода также затрудняет сварку.

Углеродистая сталь обычно делится на три категории:

Низкоуглеродистая сталь

AKA мягкая сталь, где содержание углерода составляет от 0,05 до 0,25%, с максимальным содержанием марганца 0.4%.

Это дешевый материал.

Это самый распространенный тип стали, который вы найдете в областях, где нет особых требований, таких как высокая прочность или износостойкость.

Это обычная сталь для любителей. Вы найдете это в простых механических системах.

Это очень свариваемый и обрабатываемый. В общем, действительно легко работать.

Единственный способ повысить его твердость путем термообработки – это упрочнение корпуса.Это процесс, который добавляет углерод на поверхность, что делает жесткий внешний слой и мягкое ядро.

Средняя углеродистая сталь

Содержание углерода составляет 0,29-0,54% углерода, содержание марганца 0,6-1,65%.

Это более прочная сталь с хорошей износостойкостью, но ее сложнее формировать, сваривать и резать.

Среднеуглеродистые стали могут подвергаться термической обработке и отпуску.

Высокоуглеродистая сталь

Содержание углерода составляет 0.55% -0,95% углерода, с содержанием марганца 0,30% -0,90%.

Это довольно специфические вещи. Обычно это используется только тогда, когда вам это действительно нужно, поскольку с ним нелегко работать.

Это действительно сильно. Это обычная сталь, используемая для пружин и проводов, так как для получения пластической деформации требуется много сжатия (когда металл не просто отскакивает).

Изготовители ножей тоже любят эту сталь.

Популярным ножом для больших ножей является 1075 (0.75% углерода). Он достаточно мягкий, чтобы его нельзя было разрезать пополам, но он все равно будет держать хороший край.

На верхнем уровне спектра у вас есть сталь 1095 (углерод 0,95%). Он имеет действительно хорошее преимущество, но его также легко защелкнуть. Это означает, что это хорошо для небольших ножей, которые не будут делать тяжелую рубку.

Очень термообрабатываемый, но трудно поддается обработке и сварке. Как правило, вам нужно отжечь его, прежде чем вы сможете его механически разрезать, если у вас нет дорогого специализированного оборудования и инструментов.

Технически здесь есть еще одна категория – очень высокоуглеродистая сталь.

Маловероятно, что вы столкнетесь с этим очень часто. Содержание углерода составляет 0,96% -2,1%. Супер жесткий, супер хрупкий. Думай о стекле.

Очень сложно работать, так что это в основном только для специализированных приложений.

Легированная сталь

Это действительно, где это весело.

Обычно существует две категории легированной стали: низколегированная и высоколегированная.

Все, что содержит менее 8% легирующего элемента, помечено как низколегированное, а более 8% – высоколегированное.

Низколегированные стали являются наиболее распространенными.

Легирование различных элементов довольно сильно меняет свойства стали.

Например, вы можете изменить прочность, твердость и коррозионную стойкость, настроив эти легирующие элементы.

Давайте рассмотрим, какие есть некоторые легирующие элементы и как они влияют на металл.

Легирующие элементы

Марганец

Технически вы увидите это в заметных количествах в углеродистой стали, но в больших количествах в легированной стали.

Основной причиной добавления этого является точная настройка требований к термообработке.

Обычно стали требуется быстрое охлаждение от высокой температуры до очень низкой температуры, чтобы затвердеть.

Хитрость в том, что чем быстрее охлаждение, тем больше риск взлома.

Марганец позволяет снизить скорость охлаждения. Например, вместо того, чтобы гасить водой, вы можете гасить теплым маслом. С некоторыми специализированными сталями вы можете даже закалить воздухом комнатной температуры.

Одним из ярких примеров стали для воздушной закалки является инструментальная сталь А4. У него 1,8-2,2% марганца.

Все, что вам нужно сделать, это достаточно нагреть его, тогда охлаждение на воздухе укрепит его до 63 Rc. Настоятельно рекомендуется немного отодвинуть назад, чтобы стабилизировать сталь и снизить риск появления трещин, но в любом случае это становится действительно тяжелым.

Хром

Если у вас более 11% хрома, вы можете получить нержавеющую сталь. Это резко повышает коррозионную стойкость.

Это также существенно влияет на другие свойства металла, такие как прочность, твердость и термическая обработка.

Вот несколько примеров, где вы увидите много хрома:

Нержавеющая сталь 309 содержит 23% хрома и предназначена для коррозионной стойкости при высоких температурах.

D2 на самом деле инструментальная сталь.Это интересно, потому что в нем содержится от 11% до 13% хрома, но он считается только «полууглеродистым».

СтальD2 будет ржаветь больше, чем обычная нержавеющая сталь (как обычная сталь 304), но не так сильно, как обычная углеродистая сталь.

Используется комбинация кобальта и хрома для достижения действительно высокой износостойкости .

Он обычно используется для таких применений, как формование или резка штампов, ножей для резки шин и штампов.

молибден

Поскольку это такой глоток, многие люди просто называют это «моли» (звучит как молли).

Это также может повысить коррозионную стойкость до точки. Он работает вместе с марганцем для снижения необходимой скорости закалки.

Например, эта инструментальная сталь А4, о которой я упоминал ранее, имеет как молибден, так и марганец. В нем содержится около половины количества молибдена, от 0,9% до 1,4%.

Это также действительно увеличивает прочность и предел прочности стали. Вы увидите это в некоторых приложениях с большой нагрузкой.

Возможно, одним из самых распространенных мест, где вы увидите сталь с молибденовой сталью, является сталь 4140.Он имеет сочетание хрома и молибдена. Многие люди называют это хромовой сталью.

Вы увидите 4140 во всем промышленном применении. Тяжелые шестерни, большие валы – это рабочая лошадка стального мира.

Ванадий

Это действительно вступает в игру с термообработкой – это помогает контролировать размер зерна металла.

Вот ускоренный курс по термообработке, чтобы вы могли понять это:

Когда вы подвергаете термообработке сталь, вы, по сути, пытаетесь уменьшить размер зерна металла.

Если вы посмотрите на него под микроскопом, вы увидите маленькие металлические ячейки, которые все плотно забиты. У мягких металлов эти «зерна» велики.

При термообработке металла он меняет кристаллическую структуру и делает зерно маленьким и ровным.

Маленькое, ровное зерно = действительно твердая сталь.

Ванадий помогает сохранить это зерно небольшим, даже если вы подвергаете его тепловой обработке. Он образует карбиды, которые не позволяют зерну становиться слишком большим.

По сути, это становится все сильнее и сильнее.

Вы часто увидите это в инструментальных сталях, таких как O1 и D2.

никель

Вы увидите это в нержавеющих сталях. Одно конкретное применение относится к аустенитной нержавеющей стали, которая является наиболее распространенной разновидностью нержавеющей стали (например, 304)

.Когда хром составляет 18% или больше, а никель + 8%, вы получаете аустенитную нержавеющую сталь.

Это действительно повышает коррозионную стойкость (стойкость к коррозии) и увеличивает ударную вязкость и ударную вязкость.

По сути, он не ржавеет, и когда вы постучите по нему молотком, он будет немного расти, а не трескаться на две части.

Хорошо, так что теперь вы все эджинированы и можете звучать умно перед своими друзьями.

На самом деле все, что вам нужно знать, это:

углеродистая сталь = железо + углерод

Легированная сталь = железо + углерод + другие вкусности

Остальное было просто бонусом.

Если вы из тех парней, которым нравится распечатывать вещи с ленты на свой ящик с инструментами, то это для меня:

,

,Материалы – Сталь – Углерод, Сплав, Марки

Следующая информация должна рассматриваться только в качестве руководства. Для конкретных приложений требуется надлежащее тестирование. Твердость металла определяется его сопротивлением деформации, вдавливанию или царапанию. Твердость по Роквеллу является наиболее распространенным показателем твердости металла. Мягкие стали обычно измеряются по шкале Роквелла B, в то время как более твердые стали и стали с глубокой закалкой обычно измеряются по шкале Роквелла C.В некоторых случаях один объект может попадать в более чем один масштаб (см. Таблицу сравнения твердости). Например, типичная стальная пружина имеет твердость по Роквеллу 110 по шкале B и 38 по шкале C.

Примечание: Предел текучести – это величина давления, которое материал примет перед постоянной деформацией.

1018 – Термообработка в контакте с углеродом (цементация) укрепляет поверхность этой низкоуглеродистой стали. Его легко подвергнуть холодной формовке, изгибу, пайке и сварке.Максимум. достижимая твердость по Роквеллу – B72. Температура плавления составляет 2800 ° F. Предел текучести составляет 77000 фунтов на квадратный дюйм.

1045 – Эта среднеуглеродистая сталь прочнее 1018 и ее сложнее обрабатывать и сваривать. Максимум. достижимая твердость по Роквеллу – B90. Температура плавления составляет 2800 ° F. Предел текучести составляет 77000 фунтов на квадратный дюйм.

A36 – Углеродистая сталь общего назначения подходит для сварки и механического крепления. Максимум. достижимая твердость по Роквеллу – B68. Температура плавления составляет 2000 ° FСила текучести 36000 фунтов на квадратный дюйм.

12L14 – Низкоуглеродистая сталь с превосходными характеристиками обработки и хорошей пластичностью, позволяющая легко сгибать, обжигать и заклепывать. Это очень трудно сваривать и не может быть закалено. Максимум. достижимая твердость по Роквеллу – B75-B90. Температура плавления составляет 2800 ° F. Предел текучести составляет 60 000-80 000 фунтов на квадратный дюйм.

1144 – Среднеуглеродистая, повторно сульфатированная сталь со свойствами свободной обработки. Обработка стали 1144 лучше, чем сталь 1045.Снятие стресса позволяет получить максимальную пластичность при минимальной деформации. Максимум. достижимая твердость по Роквеллу – B97. Температура плавления составляет 2750 ° F. Предел текучести составляет 95000 фунтов на квадратный дюйм.

4140 Alloy – Также называется «хромомолистая» сталь. Идеально подходит для ковки и термообработки, сплав 4140 прочный, пластичный и износостойкий. Максимум. достижимая твердость по Роквеллу – C20-C25. Температура плавления составляет 2750 ° F. Предел текучести составляет 60 000-105 000 фунтов на квадратный дюйм.

4140 ASTM A193 Сплав B7 – Аналогичен сплаву 4140, но он уже закален, отпущен и снят со напряжений.Твердость по Роквеллу макс. С35

8630 Alloy – Этот сплав прочный, но пластичный. Он хорошо реагирует на термообработку, обладает превосходными характеристиками сердцевины, обладает хорошими свойствами свариваемости и механической обработки. Максимум. достижимая твердость по Роквеллу – B85-B97. Температура плавления составляет 2800 ° F. Предел текучести составляет 55 000-90 000 фунтов на квадратный дюйм.

Одним из наиболее распространенных сплавов является углеродистая сталь 1144, в которой легирующие элементы улучшают механическую обработку. Стойкий к напряжению 1144 продукт LaSalle Steel является примером сплава с хорошими характеристиками механической обработки и прокаливаемости, который обладает высокой прочностью и может быть закален.

стали из хромированных сплавов, таких как 4130, 4140 и 4340, названы так потому, что содержание хрома высокое (около 1%) и является основным легирующим элементом. Как можно видеть, хромовые легированные стали начинаются с префикса «40» и заканчиваются двумя числами, которые составляют номинальный процент углерода. Например, 4140 содержит 0,40% углерода и 0,1% хрома.

Никелевые легированные стали заменяют никель примерно на половину стандартного содержания хрома в хромовых сплавах. Например, тогда как 4140 имеет 0.0% никеля и 0,1% хрома, 8630 имеет 0,60% никеля и 0,50% хрома. Эти сплавы обычно имеют префикс «80». 8630 сравнить с 4140 следующим образом:

| C | млн | Si | P | S | Cr | Ni | Мо | Другое | |

|---|---|---|---|---|---|---|---|---|---|

| 8630 | 0.25-0,35 | 0,65-0,85 | 0,70 | 0,04 | 0,04 | 0,40-0,70 | 0,40-0,70 | 0,20-0,30076 | – |

| 4140 | 0,38-0,43 | 0,75-1,00 | 0,035 | 0,04 | 0,15-0,35 | 0,8-1,10 | – | – | – |

Трудно провести механическое сравнение между хромированными и никелевыми сплавами, так как они похожи, но уникальны для марки.Обычно никелевые сплавы могут быть вытянуты до более точного конечного размера и, следовательно, более распространены в стали конечного использования, такой как ключевая заготовка.

,сплавов углеродистой стали | Кобурн-Майерс

Особенности и применение сплавов из обычной углеродистой стали

Низкоуглеродистые стали обычно содержат менее 0,25% углерода и не могут быть упрочнены термообработкой (упрочнение может быть достигнуто только при холодной обработке). Низкоуглеродистый материал относительно мягкий и слабый, но обладает превосходной пластичностью и ударной вязкостью. Кроме того, он является обрабатываемым, свариваемым и относительно недорогим в производстве.

Среднеуглеродистые стали имеют концентрацию углерода от 0,25% до 0,60%. Эти стали могут быть подвергнуты термообработке путем аустенизации, закалки и последующего отпуска для улучшения их механических свойств. На основе прочности к стоимости термообработанные среднеуглеродистые стали обеспечивают огромную несущую способность.

Смесь на основе железа считается легированной сталью , когда содержание марганца превышает 1,65%, кремния превышает 0,5%, меди превышает 0.6% или другие минимальные количества легирующих элементов, таких как хром, никель, молибден, ванадий или вольфрам. Огромное разнообразие различных свойств может быть создано для стали путем замены этих элементов в рецепте для увеличения твердости, прочности или химической стойкости.

Нажмите на каждую вкладку, чтобы увидеть соответствующую информацию.

низкоуглеродистые стали – основные конструктивные особенности и применение

Сплав | UNS Обозначение | Основные конструктивные особенности | Приложения |

|---|---|---|---|

1010 | G10100 | 1010 – обычная углеродистая сталь с номинальным 0.Содержание углерода 10%. Это относительно низкая прочность стали, но она может быть закалена и отпущена для повышения прочности. | Используется для таких применений, как крепежи с холодным наконечником и болты. |

1018 | G10180 | 1018 является одним из самых доступных сортов в мире. Несмотря на невыразительные механические свойства, сплав легко формовать, обрабатывать, сваривать и изготавливать. Из-за более высокого содержания марганца в тонких срезах он может быть отвержден до RC 42. | Часто используется в областях применения винтовых машин большого объема, таких как валы, шпиндели, штифты, шатуны, узлы звездочек и невероятно широкий ассортимент комплектующих. |

1020 | G10200 | 1020 – это обычная обычная углеродистая сталь. Он имеет номинальное содержание углерода 0,20% с содержанием марганца приблизительно 0,50%. Он имеет хорошее сочетание прочности и пластичности и может быть отвержден и цементирован. | Используется для простых конструкций, таких как холодногнутые крепежные детали и болты. Часто используется в закаленном состоянии. |

1022 | G10220 | 1022 имеет немного более высокое содержание углеродистой и марганцевой стали, чем обычная углеродистая сталь, чем 1020. Он используется для своей несколько большей прочности, но при этом обладает хорошей пластичностью. | Используется для конструкций с умеренной прочностью, таких как холодногнутые крепежные детали и болты.Часто используется в закаленном состоянии. |

среднеуглеродистые стали – основные конструктивные особенности и применение

Сплав | UNS Обозначение | Основные конструктивные особенности | Приложения |

|---|---|---|---|

1030 | G10300 | 1030 – марганцовистая сталь с высоким содержанием углерода (0,30%) в семействе сплавов из углеродистой стали.Это обеспечивает большую прочность, чем у более низких классов, при этом сохраняя разумную пластичность. | Обычно используется в закаленном и отпущенном состоянии для прочности. Области применения включают детали машин, для которых необходимы прочность и твердость. |

1040 | G10400 | 1040 имеет более высокое (0,40%) содержание углерода для большей прочности, чем у низкоуглеродистых сплавов. Он закаливается за счет термической обработки, закалки и отпуска для достижения прочности на разрыв от 150 до 250 тысяч фунтов / кв. | Используется для коленчатых валов, муфт и холодноголовых деталей. |

1045 | G10450 | 1045 – это среднеуглеродистая сталь, используемая, когда требуется более высокая прочность и твердость, чем в прокатанном состоянии. | Используется в шестернях, валах, осях, болтах, шпильках и деталях машин. |

1060 | G10600 | 1060 является одним из более высокого содержания углерода (0.60%) стали. Его сложнее изготовить, чем низкоуглеродистые. | Используется для ручных инструментов, таких как отвертки, плоскогубцы и аналогичные предметы. |

– Основные конструктивные особенности и применение

Сплав | UNS Обозначение | Основные конструктивные особенности | Приложения |

|---|---|---|---|

4130 | G41300 | 4130 – низколегированная сталь, содержащая молибден и хром в качестве упрочняющих агентов.Содержание углерода номинально составляет 0,30%, и при этом относительно низком содержании углерода сплав является превосходным с точки зрения свариваемости плавлением. Сплав можно упрочнить термической обработкой. | Используется в конструкциях, таких как крепления авиационных двигателей и сварных труб. |

4140 | G41400 | 4140 – одна из хромистых, молибденовых, марганцевых легированных сталей, отличающихся прочностью, хорошей прочностью на кручение и хорошей усталостной прочностью. | Используется в самых разных областях. |

4330 | G43300 | 4330 – это термически обрабатываемый стальной сплав, содержащий хром, никель и молибден. Содержание углерода находится в диапазоне 0,30%, и в условиях термообработки сплав обладает хорошей ударной вязкостью и усталостной прочностью, а также общей прочностью. | Используется в приложениях, где требуется хорошее сочетание прочности и ударопрочности, таких как зубчатые колеса, оси шасси самолетов и валы для силовых передач. |

4340 | G43400 | 4340 – низколегированная сталь, пригодная для термообработки, содержащая никель, хром и молибден. Он известен своей прочностью и способностью развивать высокую прочность в условиях термообработки, сохраняя при этом хорошую усталостную прочность. | Обычно используется для шасси летательных аппаратов, зубчатых передач и валов, а также других конструктивных элементов. |

Низкоуглеродистая сталь – Химические свойства

| Сплав | UNS Обозначение | C (макс.) | Mn (макс.) | P (макс.) | S (макс.) | Si | Cr | Ni | Мо | Прочие Элементы |

|---|---|---|---|---|---|---|---|---|---|---|

| 1010 | G10100 | 0.08-0,13% | 0,30-0,60% | 0,04% | 0,05% | – | – | – | – | – |

| 1018 | G10180 | 0,14-0,20% | 0,60-0,90% | 0,04% | 0,05% | – | – | – | – | – |

| 1020 | G10200 | 0,17-0,23% | 0.30-0,60% | 0,04% | 0,05% | – | – | – | – | – |

| 1022 | G10220 | 0,17-0,23% | 0,70-1,00% | 0,04% | 0,05% | – | – | – | – | – |

Среднеуглеродистая сталь Химические свойства

| Сплав | UNS Обозначение | C (макс.) | Mn (макс.) | P (макс.) | S (макс.) | Si | Cr | Ni | Мо | Прочие Элементы |

|---|---|---|---|---|---|---|---|---|---|---|

| 1010 | G10100 | 0.08-0,13% | 0,30-0,60% | 0,04% | 0,05% | – | – | – | – | – |

| 1018 | G10180 | 0,14-0,20% | 0,60-0,90% | 0,04% | 0,05% | – | – | – | – | – |

| 1020 | G10200 | 0,17-0,23% | 0.30-0,60% | 0,04% | 0,05% | – | – | – | – | – |

| 1022 | G10220 | 0,17-0,23% | 0,70-1,00% | 0,04% | 0,05% | – | – | – | – | – |

Легированная сталь Химические свойства

| Сплав | UNS Обозначение | C (макс.) | Mn (макс.) | P (макс.) | S (макс.) | Si | Cr | Ni | Cu | Прочие Элементы |

|---|---|---|---|---|---|---|---|---|---|---|

| 405 | S40500 | 0.08% | 1% | 0,04% | 0,03% | 1% | 11,5-14,5% | – | – | 1-3% Алюминий |

| 430 | S43000 | 0,12% | 1% | 0,04% | 0,03% | 1% | 16-18% | – | – | – |

Низкоуглеродистая сталь – Механические свойства

Низкоуглеродистые стали относительно мягкие и слабые, но обладают выдающейся пластичностью и ударной вязкостью.Кроме того, они являются обрабатываемыми, свариваемыми и относительно недорогими в производстве.

| Сплав | UNS Обозначение | Типичные механические свойства | ||||

|---|---|---|---|---|---|---|

| на растяжение (KSI) | Выход (KSI) | Удлинение (% в 2 ″) | Сокращение Площадь (%) | Brinell Твердость | ||

| 1010 | G10100 | 53 | 44 | 20 | 40 | 105 |

| 1018 | G10180 | 64 | 54 | 15 | 40 | 126 |

| 1020 | G10200 | 64 | 54 | 24 | 54 | 126 |

| 1022 | G10220 | 69 | 58 | 15 | 40 | 137 |

Среднеуглеродистые стали – Механические свойства

Среднеуглеродистые стали могут подвергаться термообработке путем аустенизации, закалки, а затем отпуска для улучшения их механических свойств.На основе прочности к стоимости термообработанные среднеуглеродистые стали обеспечивают огромную несущую способность.

| Сплав | UNS Обозначение | Типичные механические свойства | ||||

|---|---|---|---|---|---|---|

| на растяжение (KSI) | Выход (KSI) | Удлинение (% в 2 ″) | Сокращение Площадь (%) | Brinell Твердость | ||

| 1030 | G10300 | 76 | 64 | 12 | 35 | 149 |

| 1040 | G10400 | 90 | 80 | 12 | 35 | 170 |

| 1045 | G10450 | 91 | 77 | 12 | 35 | 179 |

| 1060 | G10600 | 118 | 70 | 17 | 34 | 241 |

Легированная сталь – Механические свойства

Огромное разнообразие различных свойств может быть создано для легированной стали путем замены химических элементов в рецептуре для повышения твердости, прочности или химической стойкости.

| Сплав | UNS Обозначение | Типичные механические свойства | ||||

|---|---|---|---|---|---|---|

| на растяжение (KSI) | Выход (KSI) | Удлинение (% в 2 ″) | Сокращение Площадь (%) | Brinell Твердость | ||

| 4130 | G41300 | 80 | 56 | 28 | 57 | 149 |

| 4140 | G41400 | 150 | 90 | 20 | 45 | 285 |

| 4330 | G43300 | 125 | 100 | 15 | 30 | 250-325 |

| 4340 | G43400 | 110 | 66 | 23 | 49 | 197 |

В этой лекции вы узнаете о легированной стали.

Когда вы добавляете различные металлические и неметаллические элементы в определенном количестве в углеродистую сталь, это изменит свойства углеродистой стали. Мы можем манипулировать этим процентным содержанием легирующих элементов в стали, чтобы получить лучшее свойство, чем обычная углеродистая сталь.

Легированная сталь может далее классифицироваться как

- Низколегированные стали : в которых общая сумма легирующих элементов составляет <5%

- Высоколегированные стали : в которой общая сумма легирующих элементов составляет> 5%

Легирующие элементы

Обычно используемые легирующие элементы и их эффекты перечислены в таблице, приведенной ниже.

| Легирующие элементы | Влияние на свойства |

|---|---|

| Хром | Повышает устойчивость к коррозии и окислению. Увеличивает прокаливаемость и износостойкость. Увеличивает жаропрочность. |

| Никель | Увеличивает прокаливаемость. Повышает прочность. Увеличивает ударную вязкость при низких температурах. |

| Молибден | Повышает прокаливаемость, высокотемпературную твердость и износостойкость.Усиливает эффекты других легирующих элементов. Устранить хрупкость в стали. Увеличивает жаропрочность. |

| Марганец | Увеличивает прокаливаемость. Комбинируется с серой, чтобы уменьшить ее побочные эффекты. |

| Ванадий | Повышает прокаливаемость, высокотемпературную твердость и износостойкость. Улучшает сопротивление усталости. |

| Титан | Прочный твердосплавный формовщик. Добавляется в нержавеющую сталь для предотвращения осаждения карбида хрома. |

| Кремний | Удаляет кислород при выплавке стали. Улучшает прочность. Увеличивает твердость |

| Бор | Увеличивает прокаливаемость. Производит мелкий размер зерна. |

| Алюминий | Образует нитриды в азотированных сталях. Производит мелкий размер зерна в отливке. Удаляет кислород при выплавке стали. |

| Кобальт | Повышает тепло- и износостойкость. |

| Вольфрам | Увеличивает твердость при повышенных температурах.Уточняет размер зерна. |

Роль легирующих элементов

В зависимости от количества легирующих элементов влияют следующие свойства материала, такие как

- Коррозионная стойкость

- Закаливаемость

- Обрабатываемость

- Стабильность при высокой или низкой температуре

- Пластичность

- Прочность

- Лучшая износостойкость

- Улучшенная свариваемость

Использование легированной стали

Легированная сталь может использоваться в тех областях, где углеродистая сталь имеет ограничения, например

- Высокотемпературные услуги, такие как нагревательные трубки

- Низкотемпературные сервисы, такие как криогенное применение

- Очень высокий уровень прижима, такие как паровой коллектор

Здесь вы можете увидеть обычную легированную сталь, с которой вы столкнетесь.

- Для труб: ASTM A335 Gr P1, P5, P11, P9

- Для кованых фитингов: ASTM A234 Gr.WP5, WP9, WP11

- Для кованых фитингов: ASTM A182 F5, F9, F11 и т. Д.

Эти P5, WP5 и F5 имеют сходную химию, поэтому они могут свариваться вместе.