Легированные инструментальные стали: Легированные инструментальные стали – марки, применение+ Видео

alexxlab | 29.04.1985 | 0 | Разное

Марки легированных инструментальных сталей, их применение в производстве

Главная » Сталь

Автор perminoviv На чтение 4 мин Просмотров 150 Опубликовано

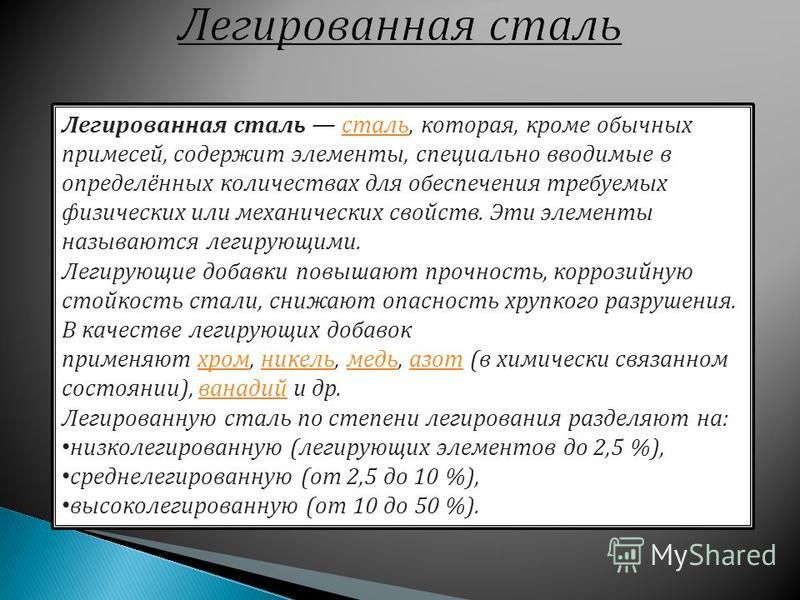

Легированной инструментальной сталью называют сталь, в которую добавлены определённые химические элементы. За счёт легирования получилось расширить спектр применения нержавеющих металлов.

Это могут быть элементы:

- Вольфрама.

- Титана.

- Молибдена.

- Кобальта.

- Никеля.

- Хрома.

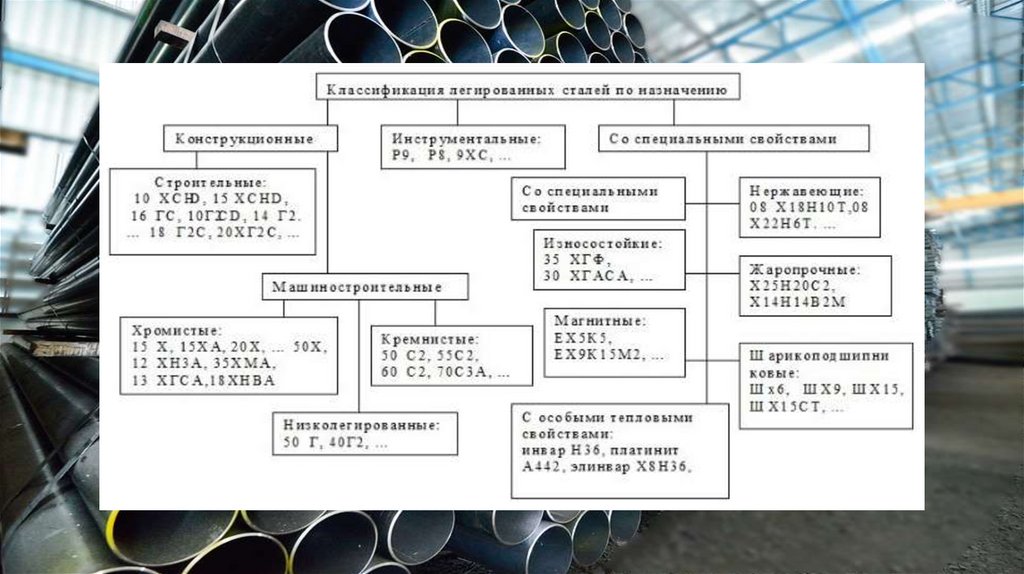

Это требуется для того, чтобы воздействовать на структуру и получить определённые свойства металла. За счёт процентных составляющих легирующих добавлений в составы металла, разделить сталь можно на такие типы, как:

- Низколегированные (меньше чем 2.5%).

- Среднелегированные (меньше 2.5-10%)

- Высоколегированные (больше 10).

Для низколегированного типа, как правило, добавляют соединения никеля, хрома и молибдена. Свойства данного типа стали даёт возможность уменьшить вес конструкций, увеличить эксплуатационные показатели итоговой детали и снизить затраты на металл, так как она обладает большим уровнем текучести.

Свойства данного типа стали даёт возможность уменьшить вес конструкций, увеличить эксплуатационные показатели итоговой детали и снизить затраты на металл, так как она обладает большим уровнем текучести.

В составе среднелегированных типах может быть такой элемент, как соединение вольфрама, молибдена, никеля, ванадия. С помощью термических и механических обработок, получается получить оптимальный уровень соотношения пластичности, прочности и вязкости. Данный тип стали незаменим в машиностроительных, судостроительных отраслях. Применяется для таких деталей, как свёрла, развёртки.

Высоколегированные типы стали, в которых в качестве основного элемента добавлены частицы хрома и никеля, имеют резистентные свойства к температурам, коррозийную стойкость, жаропрочность. Данный тип стали имеет свои особенные характеристики, которые достигнуты не только благодаря составу, но и с помощью последующей обработки.

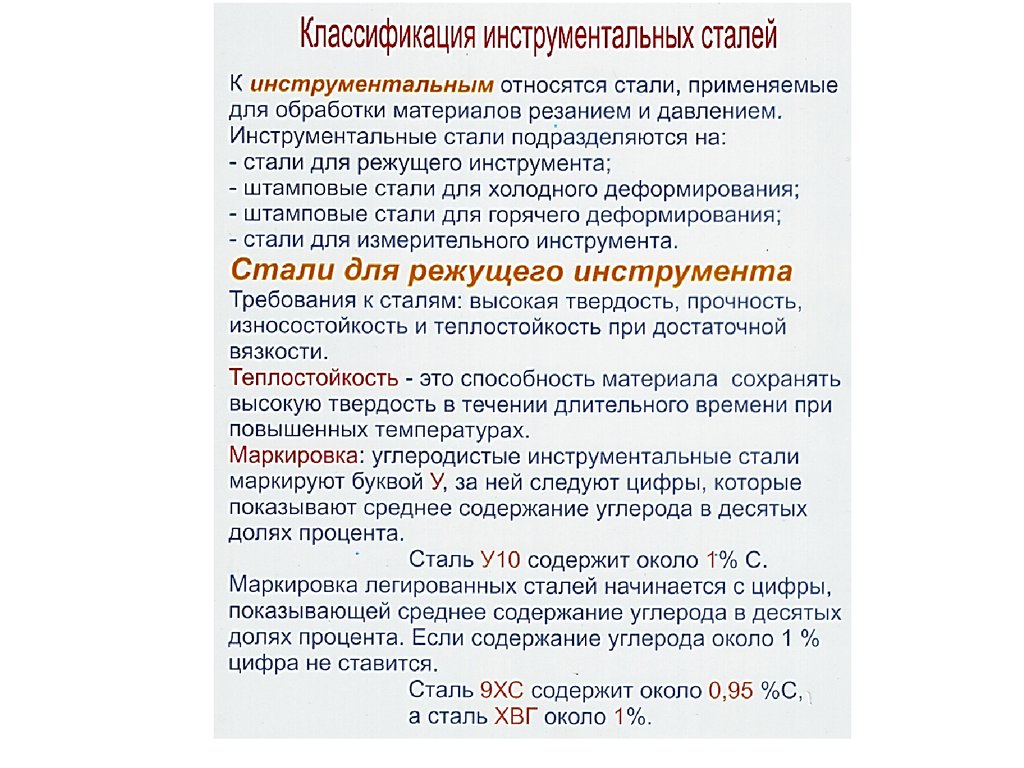

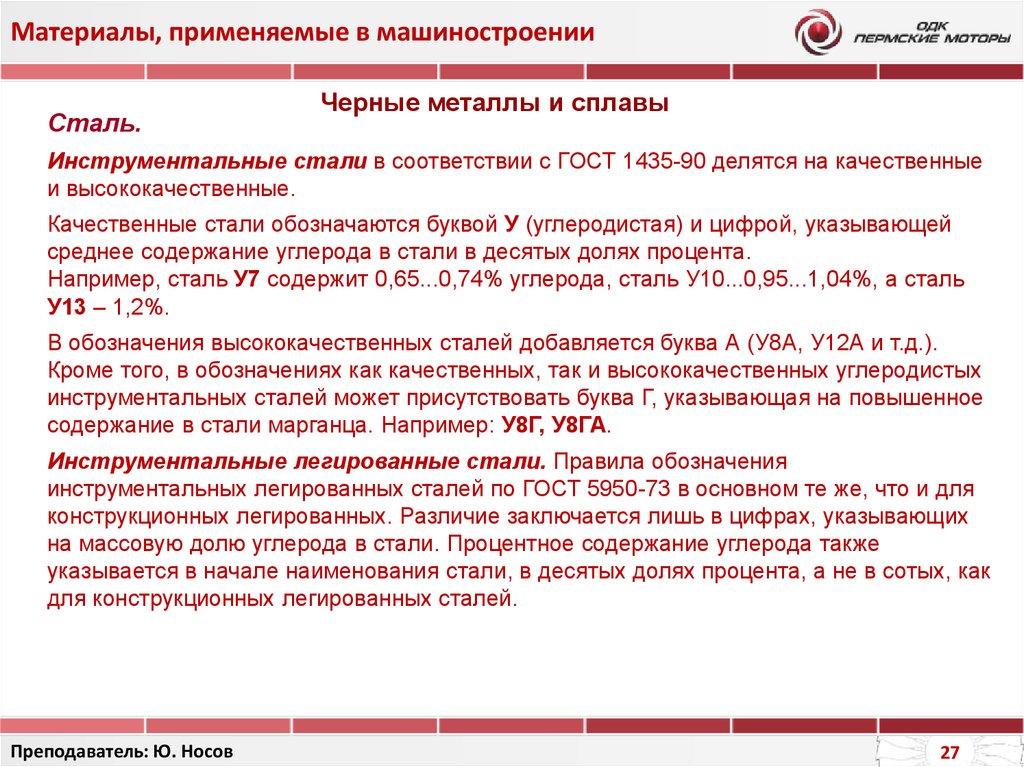

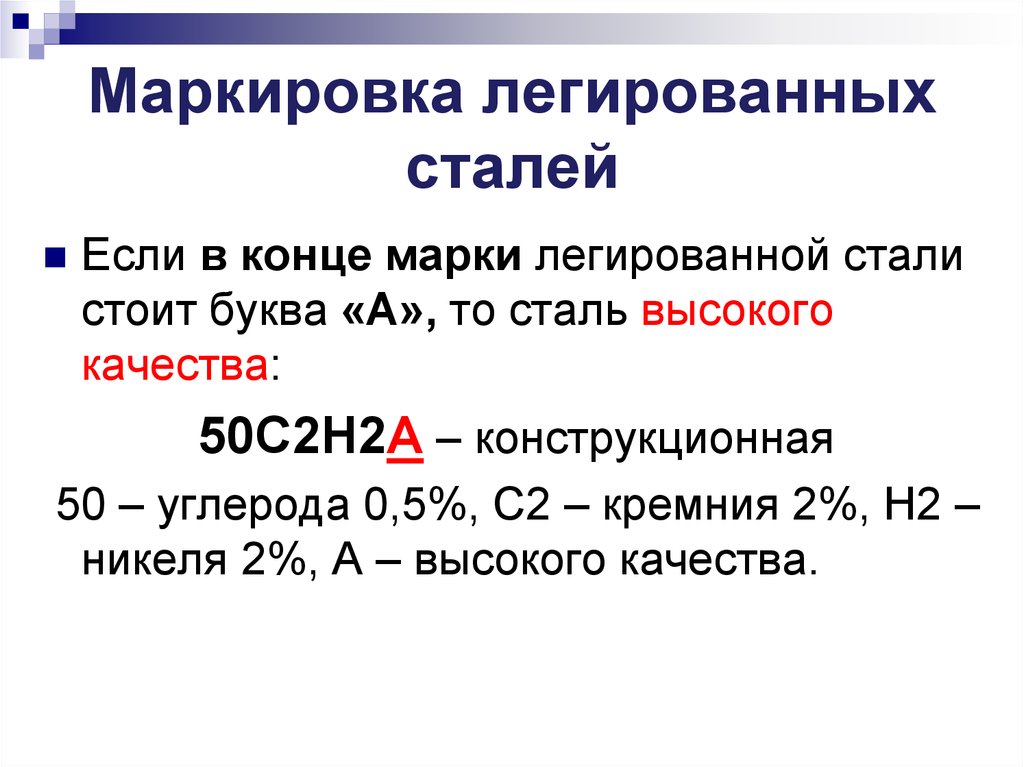

Маркировка легированной инструментальной сталиНа инструментальные легированные стали маркировка происходит с помощью цифровых и буквенных обозначений. Буквы говорят о каждом химическом элементе, который входит в состав, а цифра о процентном соотношении. Ниже приведён список добавления элементов и их расшифровка на маркировках.

Буквы говорят о каждом химическом элементе, который входит в состав, а цифра о процентном соотношении. Ниже приведён список добавления элементов и их расшифровка на маркировках.

- Cr(хрома) – Х.

- Ni(никеля) – Н.

- Mo(молибдена) – М.

- Si(кремния) – С.

- Mn(марганца) – Г.

- W(вольфрама) – В.

- Ti(титана) – Т.

- Al(алюминия) – Ю.

- Cu(меди) – Д.

- Nb(ниобия) – Б.

- Co(кобальта) – К.

Стоящая вначале марок цифра, показывает усреднённое количество углерода (когда цифра единственная, значит, показаны десятые доли %, когда 2 – сотые). В случаях, в которых поначалу указана литера, значит что углерод содержится в количестве 1% и выше. В некоторых случаях маркировка указывает добавленную вспомогательную русскую букву в начале марки:

- Быстрорежущая – Р.

- Электротехническая – Э.

- Автоматная – А.

- Шарикоподшипниковая – l.

- И т.д.

Где применяют легированные инструментальные сталиСовет: нет определённых универсальных обозначений для марок.

В России – это будет ГОСТ, Европе – EN, Америке – Aisi, Германии – DIN.

Применяются марки легированных инструментальных сталей прямо пропорционально от типа сталей.

Y7, YА7

- Используются на производстве деревообрабатывающего инструмента.

- Пневмоинструмента небольшого размера.

- Зубил, обжимок, бойков.

- Кузнечного штампа. Игольной проволоки.

- Слесарного и монтажного инструмента. Молоток, кувалда, бородка, отвёртка, плоскогубцы, острогубцы, боковые кусачки, рыболовные крючки и пр.

Y8, Y8А, Y8Г, Y8ГА, Y9, Y9A

- Используются при производстве инструментов, что могут работать в ситуации, когда отсутствует разогрев режущих кромок. Сюда относится деревообработка, фрезы, зенковки, поковки, топоры, стамески, долота, пилы продольные и дисковые. Накатных роликов, плит и стержней для литья форм из оловянного и свинцового сплава, который находится под давлением.

- Слесарный и монтажный инструмент. Обжимка для заклёпки, корнера, бородка, отвёртка, острогубцы, боковые кусачки.

- Для калибра простой формы и пониженного класса точности. Холоднокатаная термообработанная лента, имеющая толщину 2.5-0.02 мм, предназначенная для производства плоской и витой пружины и пружинящей детали сложной конфигурации, клапана, щупа, берда, ламели двоильного ножа, конструкционных маленьких деталей, включая детали для часов.

Y10А, Y12А

Для сердечника

Y10, Y10A

Для игольных проволок.

Y10, Y10A, Y11, Y11A

- Чтобы производить инструменты, которые работают при условиях, которые не вызывают разогрев режущей кромки.

- Деревообработки. Ручной и поперечной столярной пилы, машинной столярной пилы, спирального свёрла.

- Штампа холодной штамповки маленького размера, без грубого перехода по сечению.

- Калибра простой формы и пониженного класса точности.

- Накатных роликов, напильников, слесарных шаберов и пр.

- Для напильников, шаберов холоднокатаных термообработанных лент, имеющих толщину 2.5-0.02 мм, что предназначенные для создания плоской и витой пружины и пружинящих деталей со сложными конфигурациями. Это клапан, щуп, берда, ламель, двоильный нож, конструкционная мелкая деталь, включая детали на часы.

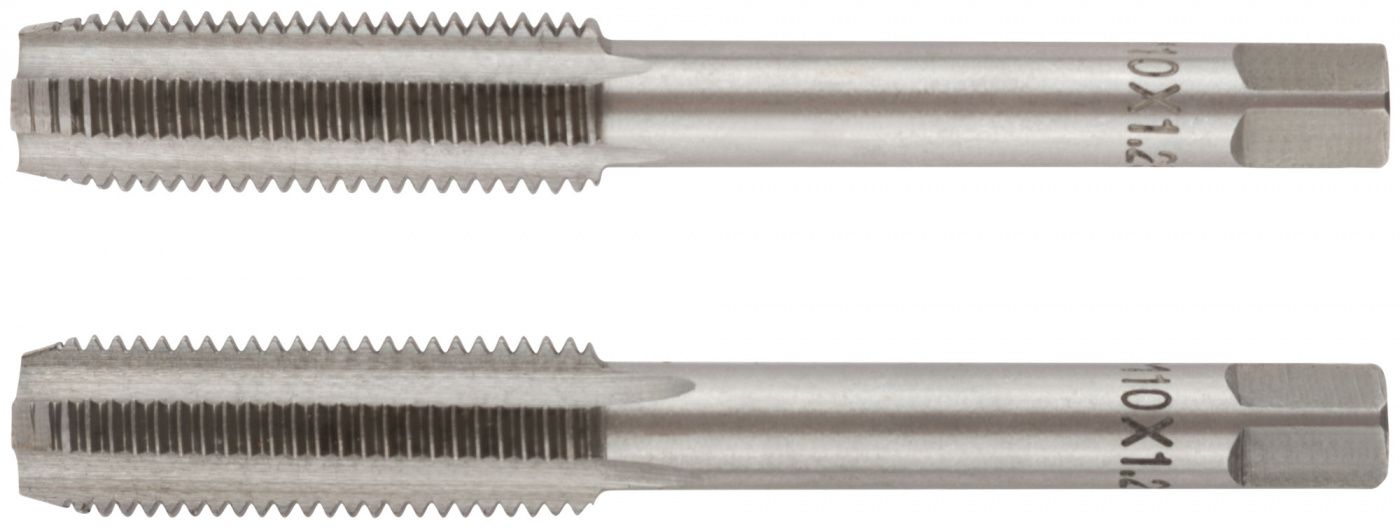

Y12, Y12A

- Используются для ручных метчиков, напильников, слесарных шабер.

- Штампа для холодного штампования обрезных и вырубных маленьких габаритов и без перехода сечения, холодновысадочных пуансонов и штемпелей маленького размера, калибра несложной формы и пониженного класса точности.

Y13, Y13A

- Используется чтобы создать инструменты увеличенной стойкости к износу на среднем и увеличенном уровне давления, если нет разогрева режущей кромки.

- Напильник, бритвенное лезвие и нож, острых хирургических инструментов, шаберов, гравировальных инструментов.

Данные легированные инструментальные стали их марки и применение довольно популярны по всему миру. Покупать их стоит только у надёжного поставщика, только так можно быть уверенным в действительно качественном изделии.

Инструментальные легированные стали | Учебные материалы

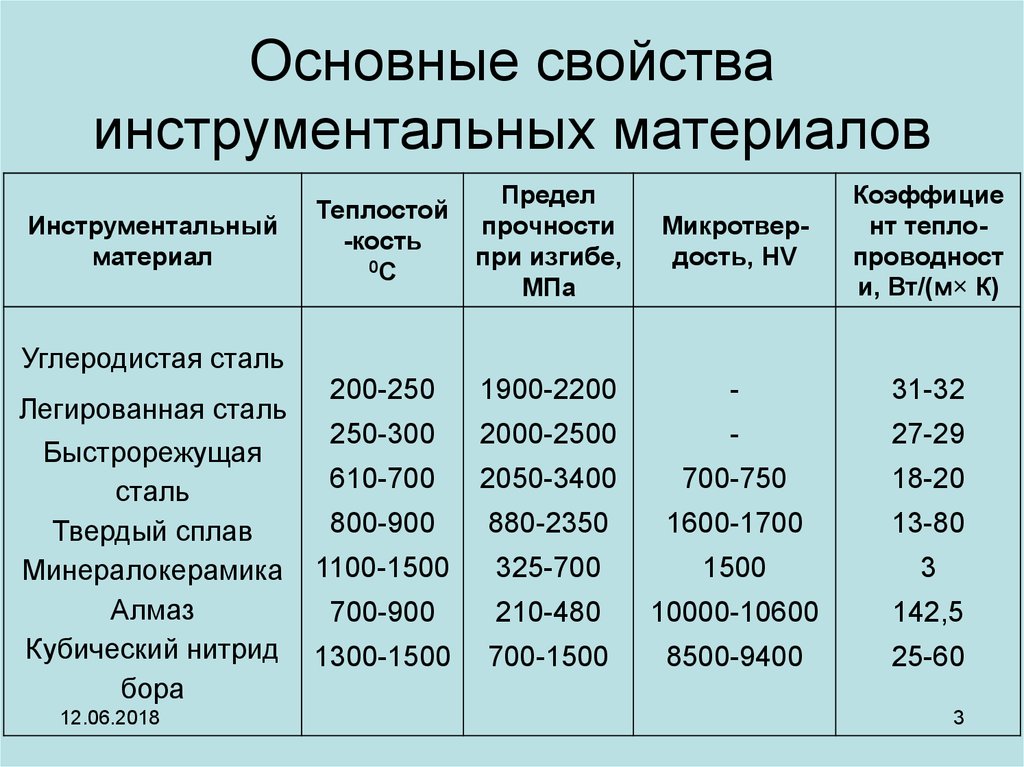

Легированные стали предназначены для изготовления режущего и измерительного инструмента и имеют, по сравнению с углеродистыми инструментальными сталями, большую прокаливаемость, износостойкость и теплостойкость.

Стали для измерительных инструментов

Измерительные инструменты (плитки, калибры, шаблоны) должны сохранять свою форму и размеры в течение продолжительного времени. В них не должны совершаться самопроизвольные структурные превращения, вызывающие изменение размеров инструмента в процессе эксплуатации.

Коэффициент линейного расширения должен быть минимальным. Этими свойствами обладают стали с мартенситной структурой. Для изготовления измерительных инструментов используют стали марок Х, Х9, ХГ, Х12Ф1. Закалка проводится при температурах 850…870 0С в масле. Для устранения остаточного аустенита после закалки проводится обработка холодом при минус 70 0С, а затем низкий отпуск при 120…140 0С. Твердость после термообработки составляет 63…64 НRС.

Закалка проводится при температурах 850…870 0С в масле. Для устранения остаточного аустенита после закалки проводится обработка холодом при минус 70 0С, а затем низкий отпуск при 120…140 0С. Твердость после термообработки составляет 63…64 НRС.

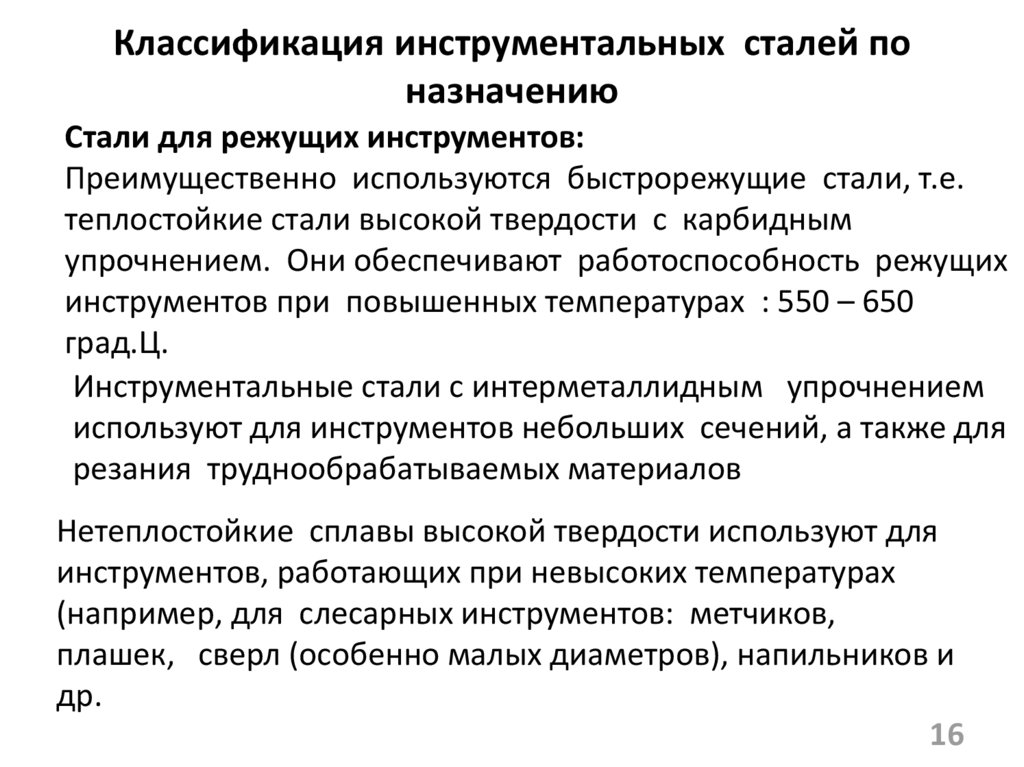

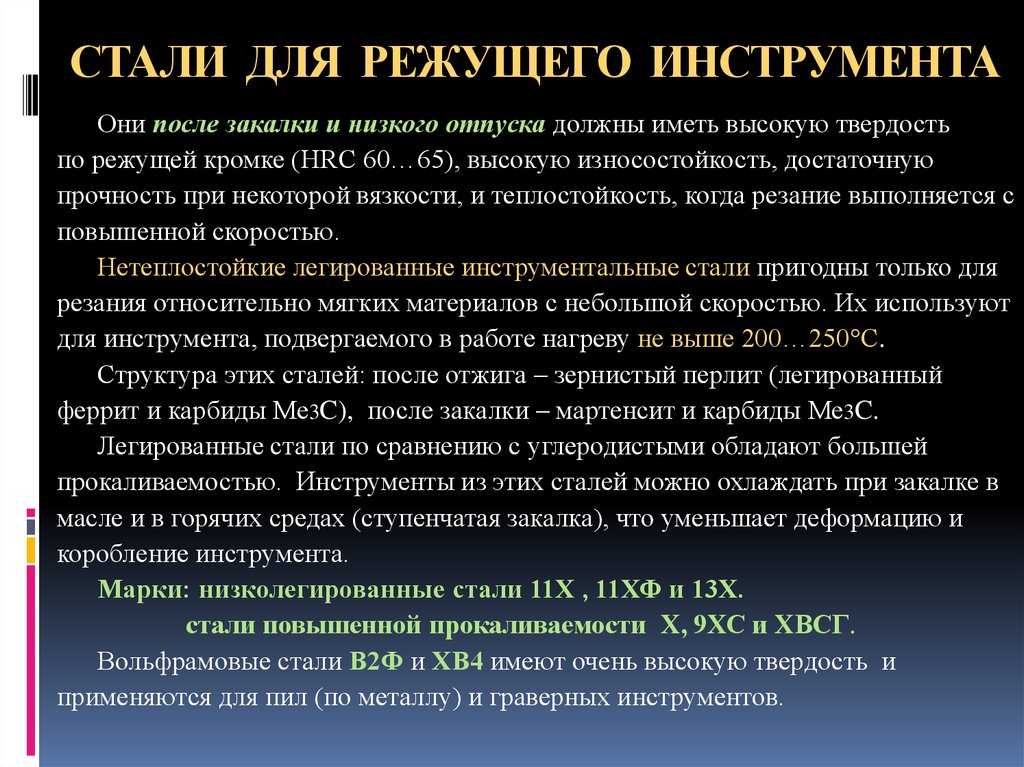

Стали для режущих инструментов

Основными требованиями к режущему инструменту являются следующие:

- длительное время сохранять высокую твердость и износостойкость режущей кромки в условиях трения;

- иметь высокую теплостойкость (красностойкость), т.е. способность сохранять высокую твердость и режущую способность при продолжительном нагреве (устойчивость против отпуска при нагреве инструмента в процессе работы).

Режущий инструмент изготовляют из сталей, имеющих пониженную или повышенную прокаливаемость, или из быстрорежущих сталей.

К сталям пониженной прокаливаемости относятся углеродистые стали У7…У13, рассмотренные раньше.

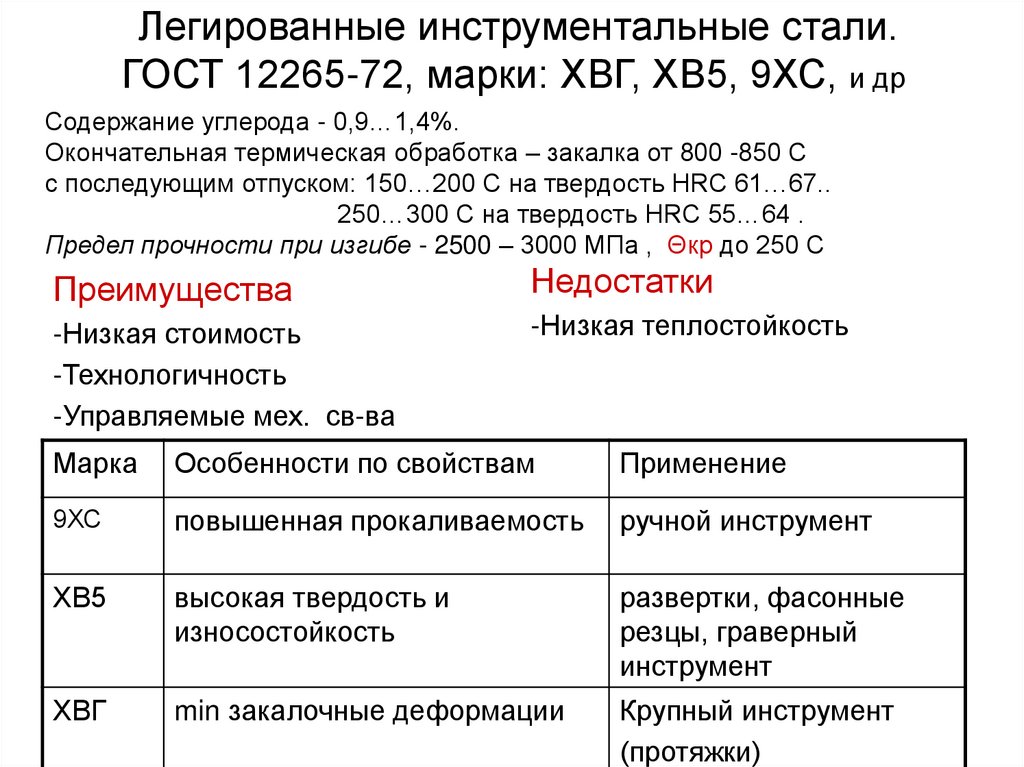

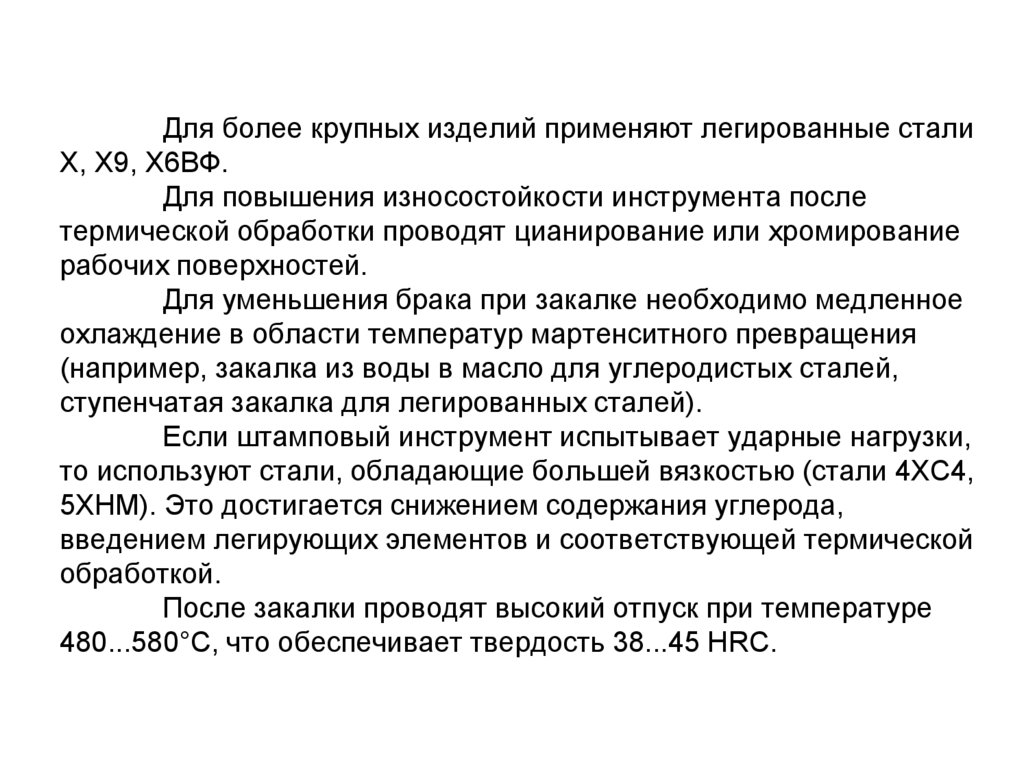

К сталям повышенной прокаливаемости относятся легированные стали, содержащие до 5 % легирующих элементов, марок 9ХС, ХВСГ, 9Х5С.

Подобно углеродистым сталям они обладают низкой теплостойкостью – до 300 0С, но более высокой прокаливаемостью. Из них изготовляют инструменты для резания материалов невысокой прочности с небольшой скоростью: ручные сверла, развертки, плашки и др.

Закалку проводят с температуры 800…860 0С в масле, отпуск при 150…200 0С. Твердость составляет 61…66 НRС.

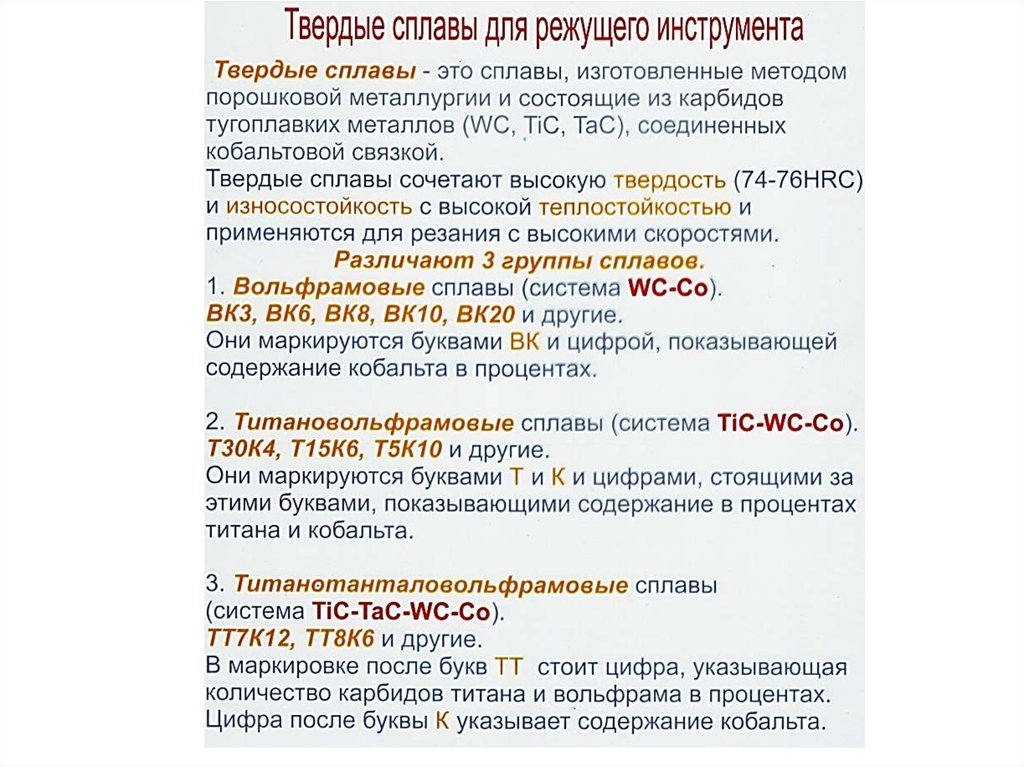

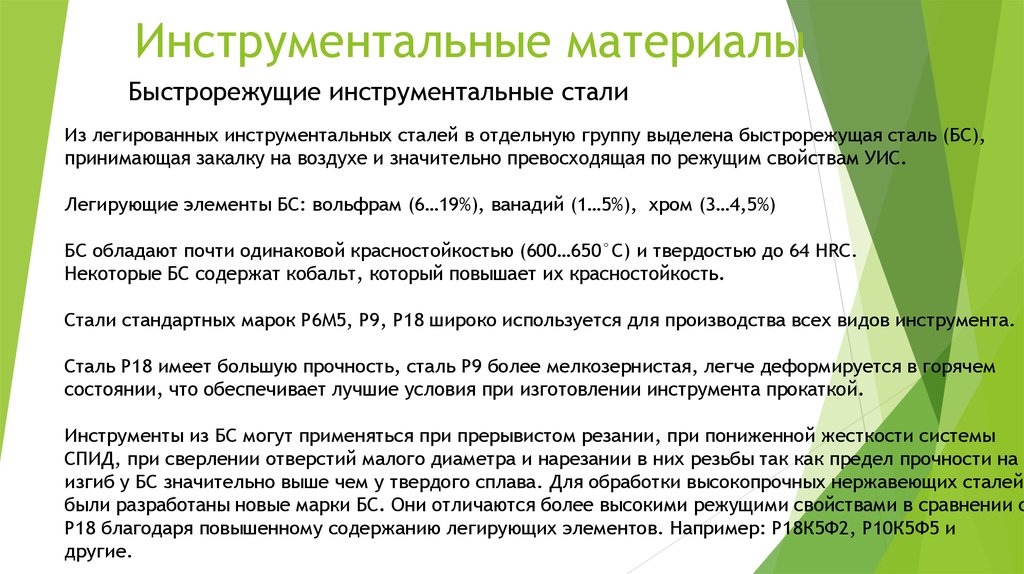

Быстрорежущие стали

К ним относятся высоколегированные стали, предназначенные для изготовления инструментов высокой производительности. Основное свойство этих сталей — высокая теплостойкость (красностойкость), т.е. сохранение мартенситной структуры и высокой твердости, прочности, износостойкости при повышенных температурах, возникающих в режущей кромке при резании с большой скоростью.

Теплостойкость обеспечивается введением большого количества вольфрама совместно с другими элементами: молибденом, хромом, ванадием.

Вольфрам и молибден в присутствии хрома связывают углерод в специальные труднокоагулируемые при отпуске карбиды типа М6С, МС и задерживают распад мартенсита.

Увеличению теплостойкости способствует также кобальт. Он не образует карбидов, но, повышая энергию межатомных сил связи, затрудняет коагуляцию карбидов и увеличивает их дисперсность.

За счет комплексного легирования инструменты из быстрорежущей стали сохраняют высокую твердость до 640 0С и допускают в 2…4 раза более производительные режимы резания, чем инструменты из углеродистых и низколегированных сталей.

Быстрорежущие стали обозначаются буквой Р (“рапид” — скорость), после которой ставится цифра, показывающая содержание вольфрама в процентах. Далее указываются легирующие элементы и их содержание в %.

Быстрорежущие стали по эксплуатационным свойствам делятся на две группы:

- нормальной производительности;

- повышенной производительности.

К 1-й группе относятся стали марок Р9, Р18, Р12, Р9Ф5, Р6М3, Р6М5.

Они сохраняют твердость не ниже 58 НRС до температуры 620 0С, лучше обрабатываются давлением, резанием, имеют высокую прочность и вязкость.

Ко 2-й группе относятся стали, содержащие кобальт и повышенное количество ванадия: Р6М5К5, Р9М4К8, Р9К5, Р9К10, Р10К5Ф5, Р18К5Ф2. Они превосходят стали 1 группы по теплостойкости (630…640 0С), твердости (НRС ³ 64) и износостойкости, но уступают по прочности и пластичности. Эту группу сталей применяют для обработки высокопрочных сталей, коррозионно-стойких и жаропрочных сталей с аустенитной структурой, других труднообрабатываемых материалов.

Быстрорежущие стали относятся к карбидному (ледебуридному) классу. В структуре литой стали присутствует сложная эвтектика, напоминающая ледебурит и располагающаяся по границам зерен.

Для придания стали теплостойкости инструмент подвергают закалке и многократному отпуску (рисунок 51).

а — без обработки холодом; б — с обработкой холодом

Рисунок 51 — Схемы режимов термической обработки инструментов из быстрорежущих сталей

Температура закалки стали Р18 — 1220…1290 0С, Р6М5 — 1210…1230 0С. Высокие температуры необходимы для более полного растворения вторичных карбидов и получения высоколегированного аустенита.

Высокие температуры необходимы для более полного растворения вторичных карбидов и получения высоколегированного аустенита.

Из-за низкой теплопроводности стали при закалке нагревают медленно с прогревами при 450 и 850 0С. Для уменьшения окисления и обезуглероживания нагрев производится в соляных ваннах (чаще ВаСl2).

Выдержка при температуре закалки должна обеспечить растворение в аустените части карбидов в пределах возможной их растворимости. Для получения более высокой твердости стали Р6М5 (63 НRС) и теплостойкости (59 НRС при 620

Для уменьшения деформации инструментов применяют ступенчатую закалку в расплавленных солях температурой 400…500 0С. Охлаждение ведется в масле (мелкие детали можно охлаждать на воздухе).

После закалки не достигается максимальная твердость сталей 6HRC, т. к. в структуре, кроме мартенсита и первичных карбидов, содержится 30…40 % остаточного аустенита (Мк ниже 0 0С). Он снижает механические свойства стали, ухудшает шлифуемость и стабильность размеров инструмента. Остаточный аустенит превращается в мартенсит при отпуске или обработке холодом.

Он снижает механические свойства стали, ухудшает шлифуемость и стабильность размеров инструмента. Остаточный аустенит превращается в мартенсит при отпуске или обработке холодом.

Отпуск проводят при температуре 550…570 0

С. В процессе выдержки при отпуске из М и Аост выделяются дисперсные карбиды М6С, МС. Аустенит обедняется углеродом и легирующими элементами, становится менее устойчивым и при охлаждении ниже Мн испытывает мартенситное превращение. Применяют двух, трех кратный отпуск с выдержкой по 1 ч и охлаждением на воздухе. При этом Аост снижается до 3…5 %. Обработка холодом сокращает цикл термической обработки. Структура — мартенсит отпуска и карбиды; твердость составляет 65 HRC.Металлокерамические твердые сплавы >

Дальше >

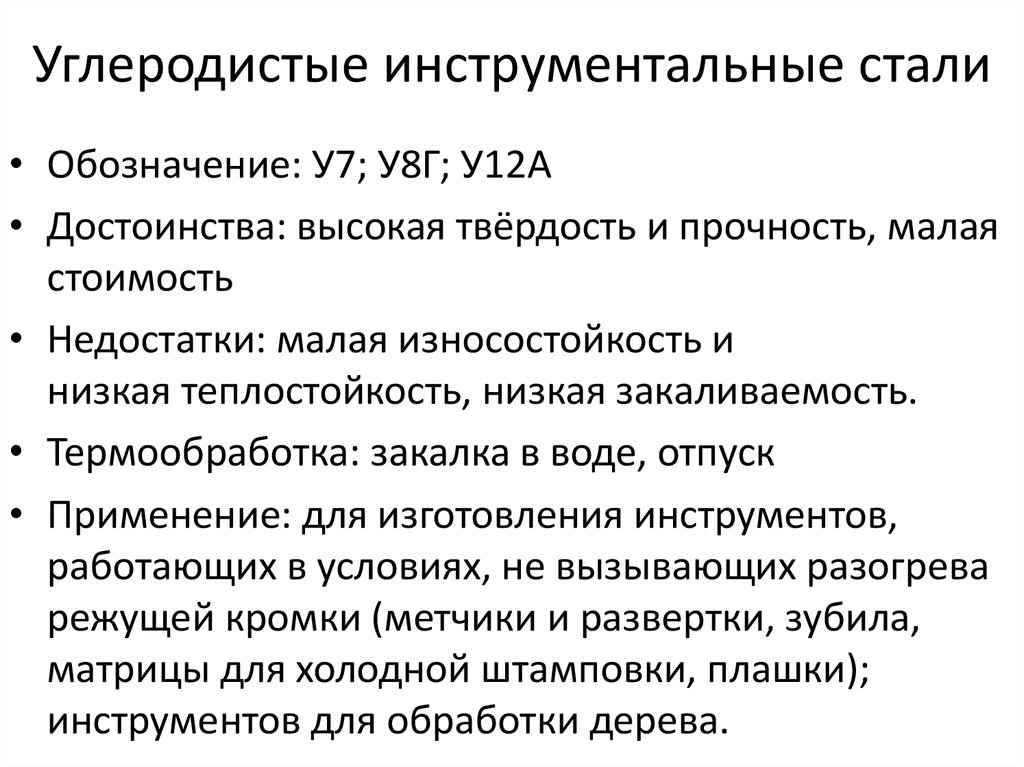

Углеродистые и легированные инструментальные стали.

Ранее других материалов для изготовления режущих инструментов начали применять углеродистые инструментальные сталимарок У7, У7А. ..У13, У13А. Помимо железа и углерода, эти стали содержат 0,2…0,4% марганца. Инструменты из углеродистых сталей обладают достаточной твердостью при комнатной температуре, но теплостойкость их невелика, так как при сравнительно невысоких температурах (200…250°С) их твердость резко уменьшается.

..У13, У13А. Помимо железа и углерода, эти стали содержат 0,2…0,4% марганца. Инструменты из углеродистых сталей обладают достаточной твердостью при комнатной температуре, но теплостойкость их невелика, так как при сравнительно невысоких температурах (200…250°С) их твердость резко уменьшается.

Легированные инструментальные стали,по своему химическому составу, отличаются от углеродистых повышенным содержанием кремния или марганца, или наличием одного либо нескольких легирующих элементов: хрома, никеля, вольфрама, ванадия, кобальта, молибдена. Для режущих инструментов используются низколегированные стали марок 9ХФ, 11ХФ, 13Х, В2Ф, ХВ4, ХВСГ, ХВГ, 9ХС и др. Эти стали обладают более высокими технологическими свойствами – лучшей закаливаемостью и прокаливаемостью, меньшей склонности к короблению, но теплостойкость их равна 250…270°С и поэтому они используются для изготовления ручных инструментов (разверток) или инструментов, предназначенных для обработки на станках с низкими скоростями резания (мелкие сверла, метчики).

Следует отметить, что за последние 15…20 лет существенных изменений этих марок не произошло, однако наблюдается устойчивая тенденция снижения их доли в общем объеме используемых инструментальных материалов.

4.3.2. Быстрорежущие стали.

В настоящее время быстрорежущие стали являются основным материалом для изготовления режущего инструмента, несмотря на то, что инструмент из твердого сплава, керамики и СТМ обеспечивает более высокую производительность обработки. Широкое использование быстрорежущих сталей для изготовления сложно-профильных инструментов определяется сочетанием высоких значений твердости (до HRC = 68 ед.) и теплостойкости (600…650°С) при уровне хрупкой прочности и вязкости, превышающих соответствующие значения для твердых сплавов. Кроме того, быстрорежущие стали обладают достаточно высокой технологичностью, так как хорошо обрабатываются давлением и резанием в отожженном состоянии. В обозначении быстрорежущей стали буква Р (Rapid) означает, что сталь быстрорежущая, а следующая за буквой цифра – содержание вольфрама в %.

Современные быстрорежущие стали можно разделить на три группы: нормальной, повышенной и высокой теплостойкости.

К сталям нормальной теплостойкостиотносятся вольфрамовая Р18 и вольфрамо-молибденовая Р6М5 стали (таблица 5.). Эти стали имеют твердость в закаленном состоянии 63…64 HRC, предел прочности при изгибе 2900.. .3400МПа, ударную вязкость 2,7…4,8Дж/м2 и теплостойкость 600°…620°С. Указанные марки стали получили наиболее широкое распространение при изготовлении режущих инструментов. Объем производства стали Р6М5 достигает 80% от всего объема выпуска быстрорежущей стали. Она используется при обработке конструкционных сталей, чугунов, цветных металлов, пластмасс.

Стали повышенной теплостойкостихарактеризуются повышенным содержанием углерода, ванадия и кобальта. Среди ванадиевых сталейнаибольшее применение получила марка Р6М5ФЗ. Наряду с высокой износостойкостью, ванадиевые стали обладают плохой шлифуемостью из-за присутствия карбидов ванадия (VC), твердость которых не уступает твердости зерен электрокорундового шлифовального круга (Аl2О3). Шлифуемость – это важнейшее технологическое свойство, которое определяет не только особенности при изготовлении инструментов, но и при его эксплуатации (переточках).

Среди ванадиевых сталейнаибольшее применение получила марка Р6М5ФЗ. Наряду с высокой износостойкостью, ванадиевые стали обладают плохой шлифуемостью из-за присутствия карбидов ванадия (VC), твердость которых не уступает твердости зерен электрокорундового шлифовального круга (Аl2О3). Шлифуемость – это важнейшее технологическое свойство, которое определяет не только особенности при изготовлении инструментов, но и при его эксплуатации (переточках).

Таблица 5. Химический состав быстрорежущих сталей

| Марка быстрорежу-щей стали | Содержание легирующих элементов, % | ||||||

| Углерод | Хром | Вольфрам | Ванадий | Кобальт | Молиб-ден | Азот | |

| Стали нормальной теплостойкости | |||||||

| Р18 | 0,73…0,83 | 3,8…4,4 | 17,0…18,5 | 1,0…1,4 | н. б. 0,50 б. 0,50

| н.б. 1,0 | - |

| Р6М5 | 0,82…0,9 | 3,8…4,4 | 5,5…6,5 | 1,7…2,1 | н.б. 0,5 | 4,8…5,3 | - |

| Стали повышенной теплостойкости | |||||||

| 11РЗАМЗФ2 | 1,02…1,12 | 3,8…4,3 | 2,5…3,3 | 2,3…2,7 | н.б. 0,5 | 2,5…3,0 | 0,05…0,1 |

| Р6М5ФЗ | 0,95…1,05 | 3,8…4,3 | 5,7…6,7 | 2,3…2,7 | н.б. 0,50 | 4,8…5,3 | - |

| Р12ФЗ | 0,95…1,05 | 3,8…4,3 | 12,0…13,0 | 2,5…3,0 | н.б. 0,5 | н.б. 0,5 | - |

| Р18К5Ф2 | 0,85…0,95 | 3,8…4,4 | 17,0…18,5 | 1,8…2,2 | 4,7…5,2 | н. б. 1,0 б. 1,0

| - |

| Р9К5 | 0,9…1,0 | 3,8…4,4 | 9,0…10,0 | 2,3…2,7 | 5,0…6,0 | н.б. 1,0 | - |

| Р6М5К5 | 0,94…0,92 | 3,8…4,3 | 5,7…6,7 | 1,7…2,1 | 4,7…5,2 | 4,8…5,3 | - |

| Стали высокой теплостойкости | |||||||

| В11М7К23 | 0,1 | - | 11,0 | 0,5 | 23,0 | 7,0 | - |

| В14М7К25 | 0,1 | - | 14,0 | 0,5 | 25,0 | 7,0 | - |

По шлифуемости быстрорежущие стали можно разделить на 4 группы:

Группа 1. Содержание ванадия до 1,4% и относительная шлифуемость 0,9…1 (за единицу принята «обрабатываемость при шлифовании» стали Р18, обладающей наилучшей шлифуемостью).

Группа 2. Содержание ванадия 1,7…2,2%, относительная шлифуемость 0,5…0,95, в эту группу входят стали Р6М5, Р6М5К5, Р2АМ9К5 и др.

Группа 3. Содержание ванадия 2,3…3,3%, относительная шлифуемость 0,3…0,5 (11РЗАМЗФ2, Р6М5ФЗ, Р12ФЗ, Р9, Р9М4К8 и др.)

Группа 4. Содержание ванадия более 4%, относительная шлифуемость 0,2…0,3 (Р12Ф4К5 и др.).

Порошковые быстрорежущие стали, независимо от содержания ванадия, относятся к группам 1 и 2, т.е. обладают хорошей шлифуемостью.

Стали с пониженной шлифуемостью склонны к прижогам, т.е. к изменению структуры поверхностных слоев стали после шлифования или заточки, появлению зон вторичного отпуска с пониженной твердостью. Следствием прижогов может быть значительное снижение стойкости инструмента.

Однако, проблема «шлифуемости» ванадиевых быстрорежущих сталей, успешно решается если при заточке и доводке режущих инструментов применяются абразивные круги с зернами из СТМ на основе кубического нитрида бора (КНБ).

Ванадиевые быстрорежущие стали находят применение для инструментов несложных форм при чистовых и получистовых условиях резания для обработки материалов, обладающих повышенными абразивными свойствами.

Среди кобальтовых сталейнаибольшее применение нашли марки Р6М5К5, Р9М4К8, Р18К5Ф2, Р9К5, Р2АМ9К5 и др. Введение кобальта в состав быстрорежущей стали наиболее значительно повышает ее твердость (до 66…68 HRC) и теплостойкость (до 640…650°С). Кроме того, повышается теплопроводность стали, так как кобальт является единственным легирующим элементом, приводящим к такому эффекту.

Это дает возможность использовать их для обработки жаропрочных и нержавеющих сталей и сплавов, а также конструкционных сталей повышенной прочности. Период стойкости инструментов из таких сталей в 3…5 раз выше, чем из сталей Р18, Р6М5.

Стали высокой теплостойкостихарактеризуются пониженным содержанием углерода, но весьма большим количеством легирующих элементов – B11M7K23, В14М7К25, ЗВ20К20Х4Ф. Они имеют твердость 69. ..70 HRC и теплостойкость-700…720°С. Рациональная область использования – резание труднообрабатываемых материалов и титановых сплавов. В последнем случае период стойкости инструментов в 60 раз выше, чем из стали Р18, и в 8…15 раз выше, чем из твердого сплава ВК8. Значительными недостатками этих сталей является их низкая прочность при изгибе (не выше 2400 МПа) и низкая обрабатываемость резанием в отожженном состоянии (38…40 HRC) при изготовлении инструмента.

Они имеют твердость 69. ..70 HRC и теплостойкость-700…720°С. Рациональная область использования – резание труднообрабатываемых материалов и титановых сплавов. В последнем случае период стойкости инструментов в 60 раз выше, чем из стали Р18, и в 8…15 раз выше, чем из твердого сплава ВК8. Значительными недостатками этих сталей является их низкая прочность при изгибе (не выше 2400 МПа) и низкая обрабатываемость резанием в отожженном состоянии (38…40 HRC) при изготовлении инструмента.

Экономно легированные быстрорежущие стали.

В связи со все более возрастающим дефицитом вольфрама и молибдена – основных легирующих элементов,используемых при производстве быстрорежущей стали, все большее применение находят экономно легированные марки. Среди сталей этого типа наибольшее применение получила сталь 11РЗАМЗФ2, которая используется при производстве инструмента, так как обладает достаточно высокими показателями по твердости (HRC 63-64), прочности (σи-3400 МПа) и теплостойкости (до 620°С). Сталь 11РЗАМЗФ2 технологична в металлургическом производстве, однако, из-за худшей шлифуемости ее применение ограничено инструментами простой формы, не требующими больших объемов абразивной обработки (пилы по металлу, резцы и т.п.).

Сталь 11РЗАМЗФ2 технологична в металлургическом производстве, однако, из-за худшей шлифуемости ее применение ограничено инструментами простой формы, не требующими больших объемов абразивной обработки (пилы по металлу, резцы и т.п.).

Дата добавления: 2017-02-13; просмотров: 1973; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Инструментальные стали – марки, свойства, ГОСТ, применение

Вопрос увеличения эффективности обработки конструкционных сталей остается всегда актуальным. Исследования в этом направлении в одно время привели к появлению новых марок стальных сплавов, предназначенных исключительно для изготовления инструмента и оснастки под него. Название они получили соответствующее – инструментальные стали и сплавы. что их отличало от обычных конструкционных? Какими свойствами они обладали?

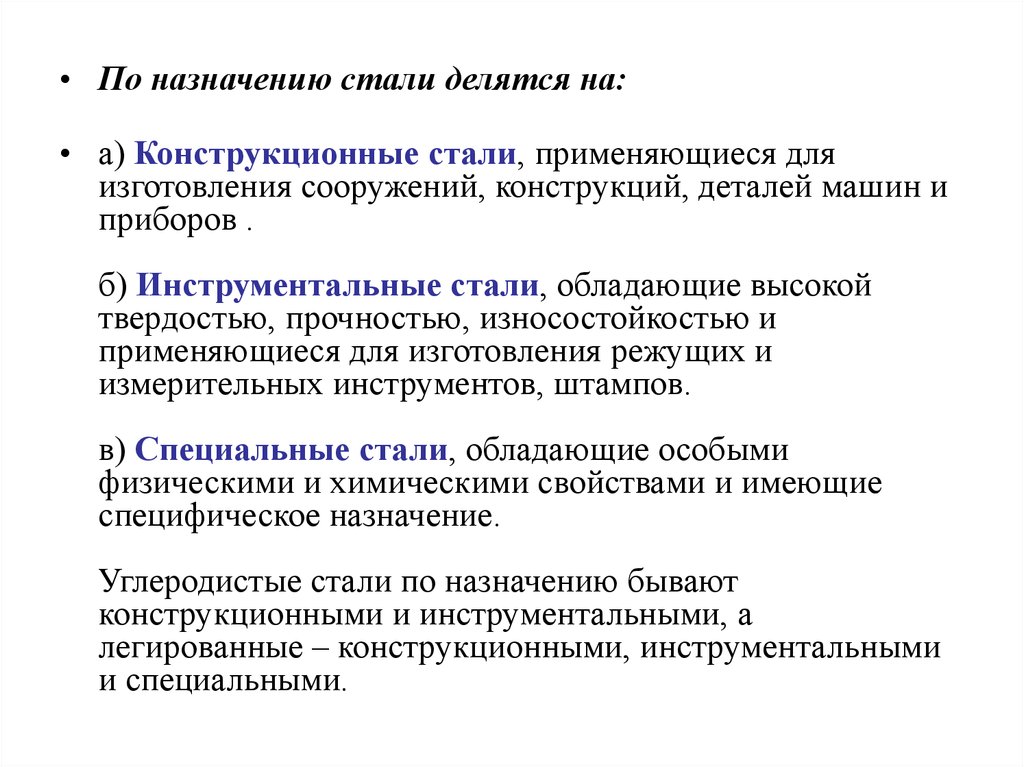

Общие сведения

Сталь, процент углерода в которой составляет более 0,7%, называют инструментальной. В основе фазовой структуры лежит мартенсит и только в некоторых случаях ледибурит.

Используется главным образом в машиностроении в качестве материала для производства инструмента по обработке черных и цветных сплавов.

Инструментальную сталь отличает ряд особенностей по сравнению с конструкционной. Среди них наиболее важными являются:

- Повышенная твердость, которая составляет 60-65 единиц по шкале Роквелла.

- Дополнительная прочность. Временное сопротивление на разрыв не должно быть ниже 900 МПа.

- Способность сопротивляться воздействию абразивного износа.

- Высокая прокаливаемость – свойство сталей термически упрочняться.

- Красностойкость, которая характеризует металл с точки зрения способности сохранять свои прочностные характеристики при увеличении температурного воздействия на него.

Согласно государственным стандартам предусмотрены следующие разновидности инструментальных марок, исходя из их технологического назначения:

- Инструментальные углеродистые стали ГОСТ 1435-99.

Помечаются буквой «У» в начале маркировки. Цифра, следующая далее в обозначении, показывает углеродистую составляющую: У12, У10 и т.д. Размерность берется в сотых долях процента. В конце может ставиться буква «А» (например, У10А), которая показывает, что данная инструментальная сталь имеет уменьшенное количество отрицательных включений. В частности, это относится к сере и фосфору, элементам, ответственным за ухудшение механических свойств стального сплава.

Помечаются буквой «У» в начале маркировки. Цифра, следующая далее в обозначении, показывает углеродистую составляющую: У12, У10 и т.д. Размерность берется в сотых долях процента. В конце может ставиться буква «А» (например, У10А), которая показывает, что данная инструментальная сталь имеет уменьшенное количество отрицательных включений. В частности, это относится к сере и фосфору, элементам, ответственным за ухудшение механических свойств стального сплава. - Легированные инструментальные стали ГОСТ 5950-2000. Цифра, стоящая в начале, показывает сотую долу процента карбидов в стали. В случае ее отсутствия значение данного параметра принимается равным 1%. Далее следует буквенное обозначение легирующих элементов с указанием цифрами их содержания в целых долях процента: Х, 5ХВГ, 9ХС и прочее.

- Быстрорежущие инструментальные стали ГОСТ 19265-73. В технической документации маркируются буквой «Р». Цифрой за ней обозначают ориентировочное содержание вольфрама – базового химического компонента для данной стали.

Помимо него быстрорезы могут включать в своем составе кобальт и ванадий. Они также указываются в маркировке соответствующими буквами: К и Ф. Содержание хрома во всех быстрорежущих сталях колеблется в пределах 3-4%. По этой причине его не обозначают в маркировке.

Помимо него быстрорезы могут включать в своем составе кобальт и ванадий. Они также указываются в маркировке соответствующими буквами: К и Ф. Содержание хрома во всех быстрорежущих сталях колеблется в пределах 3-4%. По этой причине его не обозначают в маркировке. - Штампованные инструментальные стали ГОСТ 1265-74. Маркируется данный вид сталей аналогично легированным. По характеру применения они бывают штампованными сталями холодной и горячей деформации.

Рассмотрим каждый пункт теперь более подробно.

Инструментальная углеродистая сталь

Данный класс в машиностроении используется как материал для производства режущего инструмента с минимальным габаритным размером не более 13 мм. Причина этого ограничения кроется в их ограниченной прокаливаемости. Более крупные габаритные размеры возможны только если большая часть режущей кромки находится на поверхности (короткие свёрла, зенкера и прочее).

Для большинства режущего инструмента – зенковки, ножовки и фрезы – применяются стали У13, У11 и У10. В случае если стальной сплав работает в условиях сильных ударных воздействий, рекомендуется использовать марки типа У8 и У7. Они обладают большим коэффициентом ударной вязкости и, соответственно, способны выдержать большие динамические нагрузки.

В случае если стальной сплав работает в условиях сильных ударных воздействий, рекомендуется использовать марки типа У8 и У7. Они обладают большим коэффициентом ударной вязкости и, соответственно, способны выдержать большие динамические нагрузки.

Преимуществом инструментальных сталей приведенного класса является низкая цена, приемлемая податливость резанию в отожжённом состоянии и умеренная твердость. Для повышения их механических свойств применяют разного рода термообработку. Прежде всего, это закалка в соляном растворе или воде при 820 ºС плюс низкий отпуск, главное назначение которого – снятие внутренних напряжений.

Главным недостатком углеродистой инструментальной стали — это узкий диапазон температур закаливания, что усиливает внутренние деформации стали при ее термообработке. По этой причине использование данных сплавов ограничивается инструментом, работающим с низкими скоростями резания и температурами нагрева до 220 ºС.

Легированная инструментальная сталь

По сравнению с вышеописанной легированная обладает большей толщиной прокаливаемого слоя и меньшей склонностью к перегреву, что позволяет существенно снизить риск образования трещин во время термообработки инструмента. Благодаря этому минимальный габаритный размер инструмента увеличивается с 12 до 40 мм.

Благодаря этому минимальный габаритный размер инструмента увеличивается с 12 до 40 мм.

Низколегированные стали марок типа 11Х и 13Х рекомендуются для изготовления метчиков, ножей и напильников толщиной 1-15 мм. Особенно если указанный инструмент при этом имеет большую длину.

Стали 9ХС и ХВГС обладают повышенной красностойкостью с критической температурой 250 ºС. Они используются для сверл, плашек, гребенок и прочего инструмента диаметром до 80 мм. Недостатком их является небольшая хрупкость в отожжённом состоянии и чувствительность к образованию трещин во время шлифовки.

Также легированная инструментальная сталь отлично зарекомендовала себя в изготовлении разного рода измерительного инструмента – штангенциркули, линейки, скобы и прочее – за счет низкого значения коэффициента теплового расширения. Наиболее подходящими из них послужили стали типа Х и ХГ.

Быстрорежущая инструментальная сталь

Быстрорежущих инструментальных сталей от всех выше представленных видов инструментальных стальных сплавов отличает более высокая красностойкость. Данные сплавы не изменяют своих механических характеристик при температурном режиме до 650 ºС. Как результат, скорость резания увеличивается в 5 раза, а долговечность инструментария в 32 раз.

Данные сплавы не изменяют своих механических характеристик при температурном режиме до 650 ºС. Как результат, скорость резания увеличивается в 5 раза, а долговечность инструментария в 32 раз.

Этого стало возможным благодаря включению в их химический состав вольфрама или его аналога молибдена. Также на теплостойкость положительно влияет добавление в сталь таких металлов как кобальт, ванадий и хром. Наиболее востребованными марками в машино- и станкостроении являются Р18, Р12, Р6М4 и Р10К5Ф5. Из данной группы инструментальных сталей стоит отметить Р12, т.к. она обладает лучшей технологичностью: более податлива обработке давлением.

Термическая обработка данных стальных сплавов включает в себя закалку при 1250 ºС и многократный низкий отпуск при 350 ºС. Превышение указанных температур крайне нежелательно, т.к. это приводит к резкому снижению механических характеристик, в частности образования хрупкости. Иногда для улучшения коррозионностойких свойств быстрорезы дополнительно обрабатываются паром.

Штампованная сталь

Штампованная инструментальная сталь используется в производстве матриц и пуансонов штампов. Как было сказано ранее, она подразделяется на сталь холодного и горячего деформирования.

Инструментальная сталь холодной деформации работают при температуре 250-300 ºС. Сюда относят Х12М и Х12Ф1, в основе которых лежит фазовая структура ледибурит. Их отличие — это высокое значение прокаливаемости, красностойкости и твердости (64 HRC). Из них изготовляют массивные штампы сложной формы, ролики для накатывания резьбы и т.д.

Штампованные стали горячей деформации работают с более горячим металлом, температура которого может доходить до 550 ºС. Поэтому, помимо всего прочего, они должны обладать разгаростойкосью – способностью выдерживать многократные перегревы и не трескаться при этом. Наиболее востребованными марками здесь являются 5ХНМ и ХГМ.

Инструментальные стали в свое время совершили технологический прорыв в области обработки металлов. Их использование позволило повысить скорость резания почти в 5 раз. Но прогресс не стоит на месте. Сейчас они становятся все менее актуальными. Особенно на фоне новостей об усовершенствовании керамических сплавов.

Их использование позволило повысить скорость резания почти в 5 раз. Но прогресс не стоит на месте. Сейчас они становятся все менее актуальными. Особенно на фоне новостей об усовершенствовании керамических сплавов.

Оцените статью:

Рейтинг: 0/5 – 0 голосов

описание углеродистых, легированных и быстрорежущих

Инструментальная сталь — это материал, который на более чем на 0,7% состоит из углерода. Ее ключевыми характеристиками является твердость и прочность, их максимальные показатели достигаются при термической обработки стали. Ее преимущественно используют при изготовлении разных инструментов.

- Преимущества и ассортимент

- Основные виды

- Легированные материалы и их маркировка

- Быстрорежущие стали

- Классификация

- Сферы использования

- Требования к материалу

Так называется сталь, содержащая более 0,7% углерода. Ее основными характеристиками являются прочность и твердость, которые достигают максимальных показателей после термической обработки. Основное применение такого стального материала — изготовление инструментов.

Основное применение такого стального материала — изготовление инструментов.

Преимущества и ассортимент

Инструментальная сталь является одним из наиболее востребованных материалов на рынке. Сплав имеет высокую твердость и невысокую стоимость. Однако имеется и недостаток у материала — его низкая износостойкость, поэтому его не применяют для производства машинных деталей и оборудования, которое подвергается постоянным нагрузкам.

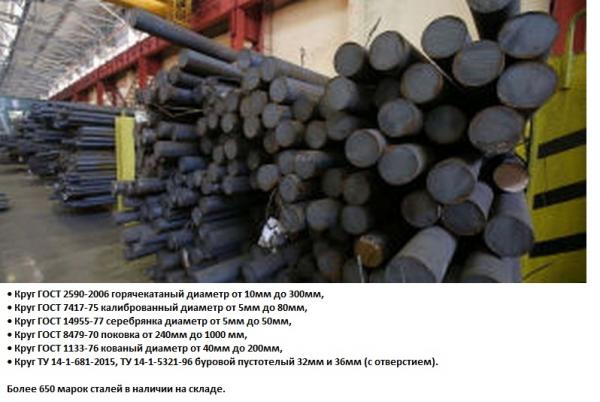

Сортамент данного материала следующий:

- горячекатаные квадраты и круги;

- кованые полосы, круги и квадраты.

Основные виды

Такой вид материалов подразделяется на такие три основные категории:

- инструментальные углеродистые стали;

- легированные инструментальные стали;

- быстрорежущие.

Все они производятся согласно установленному ГОСТу.

Углеродистые виды материала во время нагревания теряют свою прочность, соответственно, их используют для производства инструментов, которые работают на малых скоростях или при простых условиях резания, когда температура нагревания составляет не больше 200 градусов.

Преимущественно их применяют для производства:

- напильников;

- сверл;

- разверток;

- метчиков и не только.

Поскольку углеродистая инструментальная сталь обладает низкими показателями свариваемости, ее не используют при изготовлении сварных конструкций.

В зависимости от процентного соотношения содержания в материале углерода, марганца, кремния, серы и других элементов он подразделяется на такие марки, как:

- У7;

- У8;

- У8Г;

- У10 и прочие.

Легированные материалы и их маркировка

Легированные материалы в составе дополнительно содержат следующие элементы:

- никель;

- медь;

- марганец и т. д.

Все они улучшают характеристики материала. Легирующие элементы должны указываться при маркировке с помощью специальных обозначений буквами. Все это позволяет заранее увидеть, из чего состоит данная инструментальная сталь. Марки материала также могут включать не только буквы, но и цифры. Цифры указывают на то, в каком количестве тот или иной элемент содержится в стали в процентном соотношении. Если при маркировке цифра не ставится, то количество элемента равно около 1 процента.

Все это позволяет заранее увидеть, из чего состоит данная инструментальная сталь. Марки материала также могут включать не только буквы, но и цифры. Цифры указывают на то, в каком количестве тот или иной элемент содержится в стали в процентном соотношении. Если при маркировке цифра не ставится, то количество элемента равно около 1 процента.

При маркировке легированной стали на первом месте стоит количество углерода, которое равно десятым долям процента. Например, марка 6ХС содержит углерод в количестве 0,6%, а также по одному проценту кремния и хрома.

Инструментальные легированные стали преимущественно используются для производства штамповых или режущих инструментов, к ним относят:

- плашки;

- метчики;

- развертки;

- сверла;

- фрезы и не только.

Как и углеродистые стали, легированные материалы тоже непригодны для производства сварных конструкций.

Быстрорежущие стали

Маркировка быстрорежущих материалов состоит из буквы «Р», числа, указывающего на массовую долю вольфрама и букв элементов, присутствующих в составе материала. Это могут быть кобальт, молибден и другие. Далее идут цифровые значения их массовых долей. Если маркировка включает буквы «Ш», то это значит «электрошлаковый переплав».

Доля хрома в быстрорежущей стали при маркировке не указывается, также отсутствует указание массовой доли молибдена, если она не превышает отметку в один процент.

Такие виды материалов оптимально подходят для производства режущих инструментов, которые от трения нагреваются до температуры от 600 до 6500 градусов. При этом они не будут деформироваться, и терять свою твердость. Данный вид изделий хорошо поддается свариванию посредством стыковой электросварки со сталью таких марок, как 45 и 40Х.

Классификация

Все марки для производства подразделяются на следующие группы:

- теплостойкие и вязкие — обычно это заэвтектоидные и доэвтектоидные стали, включающие хром, молибден и вольфрам.

Углерод в сталях должен соответствовать низким и средним значениям;

Углерод в сталях должен соответствовать низким и средним значениям; - высокотвердые и вязкие, а также нетеплостойкие — в сплавах содержится минимум легированных элементов, а также среднее количество углевода, отличающиеся малой прокаливаемостью;

- Высокотвердые и теплостойкие, а также износостойкие — это быстрорежущие легированные стали с большим содержанием легированных элементов, сплавы с ледебуритной структурой, в которых содержится более 3 процентов углерода;

- износостойкие, высокотвердые со средней теплостойкостью — материалы имеют заэвтектоидную и ледебуритную структуру, в их составе содержится примерно 2−3 процента углерода и 5−12 процентов хрома;

- высококачественная и качественная инструментальная сталь — отличаются друг от друга по процентному соотношению присутствия в них серы и фосфора;

- высокотвердые и нетеплостойкие — эти инструментальные стали с заэвтектоидной структурой вообще не включают в себя легированные элементы, или же они присутствуют в минимальном количестве.

Уровень их твердости обеспечивается за счет большого количества углерода в составе.

Уровень их твердости обеспечивается за счет большого количества углерода в составе.

Уровень твердости — очень важный параметр для рассматриваемого материала. Обычно высокотвердые стали не используют для производства инструментов, которые во время эксплуатации подвергаются ударным сильным нагрузкам. Это происходит за счет того, что эти сплавы имеют невысокую вязкость и большую хрупкость, из-за чего инструмент, которых из них сделан, может сломаться.

По уровню твердости данные стальные материалы бывают с высоким уровнем вязкости, где углерода содержится 0,4 -0,7% или же с большой износостойкостью и твердостью, где количество углевода равно 0,7−1,5%.

Отличаются стали и по степени своей прокаливаемости. По этому критерию они подразделяются на:

- изделия с повышенной прокаливаемостью, где диаметр прокаливания составляет от 80 до 100 мм;

- высокой — диаметр от 50 до 80 мм;

- низкой — от 10 до 25 мм соответственно.

Сферы использования

Данный материал в промышленности имеет довольно широкий спектр применения. Они применяются при изготовлении:

- режущих инструментов;

- измерительных устройств;

- литейных пресс-форм, работающих под давлением;

- рабочих деталей штампов, которые работают по принципу горячего и холодного деформирования;

- высокоточных изделий.

Требования к материалу

Требования к данным материалам предъявляются в зависимости от того, как именно они будут использоваться. Но есть общие требования к ним независимо от марок:

- высокий уровень твердости;

- высокий уровень прочности;

- износостойкость;

- хорошая вязкость, что особенно важно при изготовлении деталей, которые при использовании будут подвергаться ударам;

- низкий уровень чувствительности к перегреву, процессам прилипания и приваривания к деталям, которые подвержены обработке;

- хороший уровень обработки посредством резки металла;

- устойчивость к появлению трещин;

- восприимчивость к прокаливанию;

- пластичность в горячем виде;

- возможность шлифовки;

- возможность противостоять обезуглероживанию.

Естественно, это не все требования. Так, марки, которые предназначаются для использования в условиях холодной деформации, дополнительно должны иметь гладкую рабочую поверхность, сохранять свою форму и размер и иметь предел текучести и упругости. А те материалы, которые должны применяться в условиях горячей деформации, должны иметь высокую теплопроводность, не допускать отпуска и быть устойчивыми к колебанию температур.

Итак, вы рассмотрели особенности инструментальной стали, выяснили, на какие виды и категории она подразделяется и для каких целей используется та или иная их марка. Подробнее информацию о них можно прочесть в других статьях, посвященных этому материалу.

Легированная инструментальная сталь – Большая Энциклопедия Нефти и Газа, статья, страница 3

Cтраница 3

Легированные инструментальные стали применяют для изготовления режущего и мерительного инструмента высокой точности. [31]

[31]

Легированные инструментальные стали ( ГОСТ 5950 – 73) обладают по сравнению с углеродистыми сталями повышенной вязкостью в закаленном состоянии, более глубокой прокаливаемостью, меньшей склонностью к деформациям и трещинам при закалке. [32]

Легированные инструментальные стали в соответствии с особенностями их химического состава условно можно отнести к трем группам. Первую группу образуют стали X, 9ХС и ХВСГФ. Кремний ( до 1 6 %) дополнительно улучшает прокаливае-мость и повышает отпускоустойчивость. В большей степени условиям рационального легирования отвечает сталь ХВСГФ, дополнительно легированная вольфрамом, ванадием и марганцем. [33]

Легированные инструментальные стали разделяют на две группы. [34]

Легированные инструментальные стали Венгерский стандарт MSZ 4352 делит на две группы. [35]

Легированные инструментальные стали обычно маркируют однозначным числом, указывающим на среднее содержание углерода, выраженное в десятых долях процента, и буквами, обозначающими легирующие элементы. Например, сплав 5ХНМ – качественная инструментальная сталь, содержащая в среднем 0 5 % углерода; хром, никель и молибден в количествах, не превышающих 1 5 % каждого.

[36]

Например, сплав 5ХНМ – качественная инструментальная сталь, содержащая в среднем 0 5 % углерода; хром, никель и молибден в количествах, не превышающих 1 5 % каждого.

[36]

Легированные инструментальные стали предназначаются для изготовления различных инструментов высокой стойкости и производительности. По сравнению с углеродистыми инструментальными сталями легированные инструментальные стали обладают большой стойкостью при нагреве инструмента и допускают большие скорости резания и давления. [37]

Легированные инструментальные стали находят широкое применение при изготовлении измерительных инструментов, деталей штампов и некоторых режущих ин – – струментов. [38]

Легированные инструментальные стали ( табл. 8) обладают большей, чем углеродистые стали, прокаливаемостью и износостойкостью вследствие наличия карбидообразующих элементов – хрома, марганца, вольфрама, ванадия и др. Легированные стали закаливают обычно в масле. Температуру отпуска устанавливают в зависимости от требуемой твердости рабочей части инструмента.

[39]

Температуру отпуска устанавливают в зависимости от требуемой твердости рабочей части инструмента.

[39]

Легированная инструментальная сталь ( ГОСТ 5950 – 51) имеет очень много марок. Большая часть режущего инструмента выполняется из легированной инструментальной стали. [40]

Легированная инструментальная сталь в большинстве случаев содержит 1 – 3 % легирующих элементов. Содержание 0 8 – 1 3 % углерода обеспечивает высокую твердость стали для режущего инструмента. Основным легирующим элементом инструментальных легированных сталей является хром. Введение 0 3 – 0 5 % Сг уже заметно увеличивает прокаливаемость стали и износостойкость. Иногда в качестве улучшающих присадок в инструментальные стали вводят вольфрам и ванадий. Вольфрам повышает сопротивление стали износу и уменьшает чувствительность к перегреву. Но вольфрам дорог, поэтому в практике инструментальные стали, легированные W, стремятся заменить хромистыми. [41]

Легированные инструментальные стали по производительности близки к углеродистым сталям. На низких режимах резания они имеют более высокую стойкость. Основным преимуществом легированных сталей по сравнению с углеродистыми является малая деформация при закалке, что особенно важно для инструментов сложной формы. Наименьшей деформацией при закалке отличаются стали марок ХВГ и ХГ.

[42]

На низких режимах резания они имеют более высокую стойкость. Основным преимуществом легированных сталей по сравнению с углеродистыми является малая деформация при закалке, что особенно важно для инструментов сложной формы. Наименьшей деформацией при закалке отличаются стали марок ХВГ и ХГ.

[42]

Легированные инструментальные стали благодаря наличию легирующих элементов – вольфрама, ванадия, хрома, кремния, марганца обладают в сравнении с углеродистой инструментальной сталью повышенной вязкостью в закаленном состоянии, более глубокой прокаливае-мостью, меньшей склонностью к поводкам и трещинам при закалке. Однако износостойкость и красностойкость их незначительно выше, чем углеродистых инструментальных сталей, и поэтому из легированных сталей изготовляются инструменты, работающие с низкими скоростями резания. [43]

Легированные инструментальные стали обладают по сравнению с углеродистыми повышенной вязкостью в закаленном состоянии, более глубокой прокаливаемостью, меньшей склонностью к деформациям и трещинам при закалке и большей износостойкостью. Режущие свойства легированных инструментальных сталей ( кроме вольфрамовых) почти такие же, как и у углеродистых, их теплостойкость не превышает 250 С. Малая деформируемость легированных сталей важна при изготовлении лекал и калибров, фасонного и крупного режущего инструмента.

[44]

Режущие свойства легированных инструментальных сталей ( кроме вольфрамовых) почти такие же, как и у углеродистых, их теплостойкость не превышает 250 С. Малая деформируемость легированных сталей важна при изготовлении лекал и калибров, фасонного и крупного режущего инструмента.

[44]

Легированные инструментальные стали марок 9ХС и ХВГ незначительно деформируются при закалке. Поэтому они применяются для изготовления инструментов сложной формы и больших по размерам. Инструменты, изготовленные из стали 9ХС, работают при скоростях резания примерно на 10 % больших, чем инструменты, изготовленные из углеродистых сталей. По сравнению с другими инструментальными сталями в стали 9ХС более равномерно распределяются карбиды по сечению, что улучшает ее свойства. [45]

Страницы: 1 2 3 4

Alloy Tool Steel Inc.

Alloy Tool Steel была основана в 1973 году с одной целью: предложить лучший выбор, качество, сервис и цены в бизнесе. Сегодня компания Alloy Tool Steel стала крупнейшим дистрибьютором инструментальной стали на западном побережье, располагая более чем четырьмя миллионами фунтов высококачественной инструментальной стали в штаб-квартире площадью 24 000 квадратных футов в Санта-Фе-Спрингс, Калифорния, . Мы также предлагаем услуги по распиловке и шлифовке на месте, чтобы вы могли получить именно ту форму и размер, которые вам нужны.

Сегодня компания Alloy Tool Steel стала крупнейшим дистрибьютором инструментальной стали на западном побережье, располагая более чем четырьмя миллионами фунтов высококачественной инструментальной стали в штаб-квартире площадью 24 000 квадратных футов в Санта-Фе-Спрингс, Калифорния, . Мы также предлагаем услуги по распиловке и шлифовке на месте, чтобы вы могли получить именно ту форму и размер, которые вам нужны.

Легированная инструментальная сталь предлагает широкий выбор марок стали для инструментов и пресс-форм, включая: A-2, D-2, O-1, S-7, H-13, P-20, KDA1, KAPSTAR, 4140HT, а также 420SS. Нержавеющая сталь. Мы предлагаем круги, блоки и пластины различных размеров. У нас есть инструменты для распиловки, шлифовки, трепанации и токарной обработки, чтобы предоставить вам точную форму и размер, необходимые для правильного начала работы. Наше знание продукции в Alloy Tool Steel не имеет себе равных в отрасли распределения металлов. Мы можем дать вам экспертную консультацию по применению и характеристикам обработки нашей продукции, основанную на реальных знаниях и опыте. У нас в наличии много стали, но если вам нужно что-то, чего у нас нет, мы найдем это для вас или подскажем, где это достать. Наше выигрышное сочетание знаний о продукте и обслуживания клиентов является мощным инструментом, который сэкономит ваше время и деньги.

У нас в наличии много стали, но если вам нужно что-то, чего у нас нет, мы найдем это для вас или подскажем, где это достать. Наше выигрышное сочетание знаний о продукте и обслуживания клиентов является мощным инструментом, который сэкономит ваше время и деньги.

В 2010 году Alloy Tool Steel, Inc. (ATSI) становится частью Gloria technology Corp. (GMTC). GMTC является крупнейшим производителем специальных сплавов на Тайване и имеет 23 канала сбыта по всему миру.

Эта значительная новая покупательная способность сталелитейных заводов по всему миру дает Alloy Tool Steel явное ценовое преимущество перед более мелкими дистрибьюторами. Независимо от того, нужны ли вам десять фунтов или контейнерная загрузка, мы позаботимся о том, чтобы вы получили наилучшую цену на самый широкий ассортимент инструментальной и литейной стали. И мы предлагаем вам быстрое выполнение всех ваших заказов, как правило, на следующий день или раньше. Мы приветствуем ваши заказы на закупку одеял, и мы будем хранить ваш материал на нашем предприятии и отправлять его в соответствии с заранее установленным вами графиком.

Покупка материала — первый важный шаг в производственном процессе. Убедитесь, что у вас есть подходящая сталь для вашей работы по лучшей цене. Alloy Tool Steel обладает знаниями, ресурсами и службой поддержки клиентов, чтобы предоставлять именно то, что вам нужно, когда вам это нужно, каждый раз. Позвольте нам показать вам, как легированная инструментальная сталь может сэкономить ваше время и деньги при следующем заказе инструмента или литейной стали. Позвоните нам сегодня по бесплатному номеру (800) 288-9800.

Линейная карта

| Тип | Размер (дюйм) | Класс | Заявка | ||||||

| Инструментальная сталь для холодной обработки |

|

| Инструментальная промышленность: пробойник Производство стальных труб: прокатный станок, формовочный круг Режущая промышленность: инструмент для нарезки резьбы (метчик), механический нож | ||||||

| Инструментальная сталь для горячей обработки | 1/5″~25,6″ | h20, h21, h22, h23, L6, 1.2365 | Экструзионная промышленность: матрицы и контейнеры для экструзии Кузнечная промышленность: формовочные штампы, пресс-штампы Промышленность литья под давлением: штампы для твердого сплава Авиационная промышленность: шасси, страховочные крюки | ||||||

| Нержавеющая сталь с дисперсионным твердением | 1/5″~23,6″ | 630, 15-5ПХ, ГТД450 | Шток, вал насоса, винт, пластиковая форма, хирургический нож и медицинский инструмент | ||||||

| Закаленная и отпущенная сталь | 4/5″-23,6″ | h20, h2 1, h22, h23, 1. 2367, 1.2365, L6, 4130, 4140, 4145, 4340, 135М, 1.8070, 50CrM04 2367, 1.2365, L6, 4130, 4140, 4145, 4340, 135М, 1.8070, 50CrM04 | Вал, Механические компоненты, Автомобильные детали, Медицинский материал, Детали для аэрокосмической промышленности, Стальной винт, Стеклянная форма | ||||||

| Низколегированная сталь | л/5″~25,6″ | 4130, 4140, 4145, 4340, 8620, 9310, 135М, 1.8070, 50CrMo4, 17CrNiMo6 | Машины для обработки пластмасс (колонны, шнеки, бочки), бумагоделательные машины (колеса), механические части (шестерни, валы, колонны машин), зубчатая промышленность, науглероживание с механическими частями, механические шпиндельные приводы, коленчатые валы | ||||||

| Быстрорежущая сталь | 1/5″~9,2″ | М1, М2, М7, М35, М42, М50 | Режущие инструменты: фрезы, спиральные сверла, фреза | ||||||

| ВАР | 2/5″-21,5″ | 630(17-4PH), 15-5PH, 440C, 300M, 4340M, 4340,9310,4130, D6AC | Суперсплавы для аэрокосмической промышленности; Использование литейной стали для пресс-форм VCD/DVD/DVD-RW/TFT-LCD Инструментальные стали для фрез, сверл и т. д. д. | ||||||

| СОЭ | 2/5″-16,9″ | 304, 310, 403, 410, 416, 420, 431, 440С | Турбинная лопатка, оптическая форма | ||||||

| ВИМ | 2/5–7,9 дюйма | 718, 625, Х-750, 901, 80А, 13-8 Пн, 316-УХП | Аэрокосмический диск/болтовое соединение/вал/лопасть/форсажная камера Генератор мощности: лопасть/болтовое крепление/догреватель выхлопных газов/кольцо Нефть и газ: насос/клапан/трубопровод/крепления Общее: поддон/транспортировочный ремень/турбинный нагнетатель | ||||||

| Пластиковая форма Сталь | 1/5–23,6 дюйма | P21 M, P20, 420Мод., 1.2738 | Пресс-форма для пластика, пресс-форма из цинко-алюминиевого сплава, пресс-форма из магния, пресс-форма для литья под давлением, пресс-форма для литья пластмасс под давлением, пресс-форма для литья под давлением, пресс-форма, горячая резка, непосредственный ролик для холодной прокатки | ||||||

| Серия 400 |

|

| Детали автомобиля, стеклянная форма, управляющая катушка электромагнитного клапана, шток, детали жесткого диска, винт пластиковой формы, хирургический нож, лопасти турбины, пластиковая форма | ||||||

| Серия 300 | 1/5–19,7 дюйма | 303, 304, 316, 304(л), 316(л), 317, 310, 321, ХМ-19 | Клапан, шаровой клапан, корма, вал насоса, коррозия усиленного | ||||||

| Титановый сплав | Круг: 1/5–13,8 дюйма | Коммерческий: ASTM B348/B381 гр.1, гр.2, гр.3, гр.5, гр.12, AMS 4921 Медицинские имплантаты: ASTM F136,1505823.3, ASTM B348 гр.23, ASTM F67 Аэрокосмическая промышленность: АМС 4928, АМС MIL-T9047, АМС 6931, АМС 6930, АМС 4965, АМС 4967. | Детали для химической и гальванотехники, винты, болты, гайки, биде, шток, турбинная камера, крепеж |

Alloy Tool Steel Inc.

Продукты

У нас есть несколько сортов материала, и мы можем получить доступ к любому другому материалу. Наше выигрышное сочетание знаний о продукте и обслуживания клиентов является мощным инструментом, который сэкономит ваше время и деньги.

Наше выигрышное сочетание знаний о продукте и обслуживания клиентов является мощным инструментом, который сэкономит ваше время и деньги.

Легированная инструментальная сталь Серия

- Список запасов

- А-2

- Д-2

- Н-13

- КАПСТАР

- КДА1

- КД11С

- О-1

- П-20

- С-7

- 420СС

- 414ОНТ

- РАСПИЛКА

Вместимость

- Серия Super Alloys

- Высокочистая сталь (VAR)

- VAR (вакуумно-дуговой переплав)

- Сталь высокой очистки (ESR)

- Серия из нержавеющей стали

- Стальная серия QT

- Поставка материалов для пресс-форм

- Быстрорежущая сталь

- Титановые сплавы

- Никелевый сплав

- Механически обработанные детали

Высокочистая сталь (VAR)

| № | Классы | УНС | Связанные характеристики |

| 1 | 625 | Н06625 | БС 3076 АМС 5666 ASTM B446 ASTM B564 DIN EN10095 |

| 2 | 718 | Н07718 | AMS 5662 AMS 5663 API STD 6A718 ASTM B637-06 |

| 3 | Х-750 | Н07750 | АМС 5667 АМС 5668 АМС 5670 |

| 4 | 901 | Н09901 | АМС 5661 АМС 5660 |

| 5 | 80А | Н07080 | АСТМ В637 |

| 6 | С263 | N07263 | АМС 5886 |

VAR (вакуумно-дуговой переплав)

| № | Классы | Размер (мм) | УНС | Связанные характеристики |

| 1 | 630(17-4PH) | 10≦Φ≦454 | С17400 | АМС 5622 АМС 5643 |

| 2 | 15-5PH | 10≦Φ≦454 | С15500 | АМС 5659 |

| 3 | 440С | 10≦Φ≦454 | С44004 | АМС 5618 АМС 5630 АМС-QQ-S-763 |

| 4 | 300 м / 434 м | 10≦Φ≦454 | К44220 | BMS 7-26 / DMS 5618 AMS 6257 / AMS 6419 AMS 6417 / BS S155 GM 1012-3 MIL-S-QQ-8844 (класс 3) |

| 5 | 4340 | 10≦Φ≦454 | Г43400 | АМС 6409 / АМС 6414 АМС 6415 / БМС 7-28 AMS-S-5000 MIL-S-8844 (класс 1) |

| 6 | 4330М | 10≦Φ≦454 | К23080 | AMS 6411 / AMS 6427 BMS 7-122 / BMS 7-27 BE 0886 / CE 0906 GM 1010 |

| 7 | 9310 | 10≦Φ≦454 | Г | |

| АМС 6265 АМС 6260 | ||||

| 8 | 4130 | 10≦Φ≦454 | Г41300 | АМС 6370 |

| 9 | Д6АС | 10≦Φ≦454 | К24728 | АМС 6431 АМС-S-8949 ФМС-1011 ГМ-1013 |

| 10 | С156 | 10≦Φ≦454 | БС С156 | |

| 11 | х21 | 10≦Φ≦454 | Т20811 | АМС 6485 АМС 6487 АМС 6488 |

| 12 | х23 | 10≦Φ≦454 | Т20813 | АМС 6408 |

| 13 | 300 м / 4340 м | 10≦Φ≦454 | К44220 | БМС 7-26 / ДМС 1935 АМС 6257 / АМС 6419 AMS 6417/BS S155 GM 1012-3 MIL-S-8844 (класс 3) |

Высокочистая сталь (ESR)

| № | Классы | Размер (мм) | АИСИ | ДИН |

| 1 | М50 | 5≦Φ≦233 | М50 | |

| 2 | М42 | 5≦Φ≦233 | М42 | 1. 3247 3247 |

| 3 | М35 | 5≦Φ≦233 | М35 | 1.3243 |

| 4 | М7 | 5≦Φ≦233 | М7 | 1.3343 |

| 5 | М2 | 5≦Φ≦233 | М2 | 1.3343 |

| 6 | М1 | 5≦Φ≦233 | М1 | 1.3327 |

Серия из нержавеющей стали

Серия для дисперсионного твердения

| № | Классы | Размер (мм) | АИСИ | ДИН |

| 1 | 13-8 Пн | 5≦Φ≦600 | ХМ-13 | 1.4524 |

| 2 | 630 | 5≦Φ≦600 | 630 | 1,4542 1,4548 |

| 3 | 15-5PH | 5≦Φ≦600 | ХМ-12 | 1. 4545 4545 |

| 4 | ГТД450 | 5≦Φ≦600 | ХМ-12 |

Серия 400

| № | Классы | Размер (мм) | АИСИ | ДИН |

| 1 | 403 | 5≦Φ≦600 | 403 | 1.4006 |

| 2 | 410 | 5≦Φ≦600 | 410 | 1.4006 |

| 3 | 416 | 5≦Φ≦600 | 416 | 1.4005 |

| 4 | 420 | 5≦Φ≦600 | 420 | 1.4021 1.4028 1.2083 |

| 5 | Ф6НМ | 5≦Φ≦600 | Ф6НМ | |

| 6 | 430 | 5≦Φ≦600 | 430 | 1. 4016 4016 |

| 7 | 430Ф | 5≦Φ≦600 | 430Ф | 1.4104 |

| 8 | 431 | 5≦Φ≦600 | 431 | 1.4057 |

| 9 | 1.2316 | 5≦Φ≦600 | 1.2316 | |

| 10 | 440Б | 5≦Φ≦410 | 440Б | 1.4112 |

| 11 | 440С | 5≦Φ≦410 | 440С | 1.4125 |

Серия 300

| № | Классы | Размер (мм) | АИСИ | ДИН |

| 1 | 303 | 5≦Φ≦500 | 303 | 1.4305 |

| 2 | 304 | 5≦Φ≦500 | 304 | 1. 4301 4301 |

| 3 | 304л | 5≦Φ≦500 | 304л | 1.4306 |

| 4 | 304Х | 5≦Φ≦500 | 304Х | 1.4301 |

| 5 | нет данных | 5≦Φ≦500 | нет данных | нет данных |

| 6 | 316л | 5≦Φ≦500 | 316л | 1.4404 |

| 7 | 317л | 5≦Φ≦500 | 317 | 1.4438 |

| 8 | 310 | 5≦Φ≦500 | 310 | 1.4842 |

| 9 | 321/321Х | 5≦Φ≦500 | 321 | 1.4541 |

| 10 | 347 | 5≦Φ≦500 | 347 | 1.4550 |

| 11 | ХМ-19 | 5≦Φ≦500 | ХМ-19 | 1,3974 |

Дуплекс (ферритно-аустенитный), серия

| № | Классы | Размер (мм) | АИСИ | УНС |

| 1 | 1. 4462 4462 | 5≦Φ≦315 | Ф51 | S31803 S32205 |

Суперсплав на основе Fe Серия

| № | Классы | Размер (мм) | АИСИ | УНС |

| 1 | А286 | 11≦Φ≦200 | S66286 | АМС 5731 АМС 5732 АМС 5734 АМС 5737 ASTM A453 ASTM B637 |

Стальная серия QT

Легированная сталь (QT), нержавеющая сталь (QT)

Поставка материалов для форм

| № | Классы | ДИН | АИСИ |

| 1 | ГМх21(ЭПР) | 1.2343 | х21 |

| 2 | ГМх22(ЭПР) | 1. 2606 2606 | х22 |

| 3 | ГМх23(ЭПР) | 1.2344 | х23 |

| 4 | ГМП20 (ЭСР) | 1.2311 | Р20 |

| 5 | ГМ1.2738(ЭСР) | 1,2738 | P20+Ni |

| 6 | ГМП420(ЭСР) | 1.2083 | 420 |

| 7 | ГМ1.2367(ЭСР) | 1.2367 | |

| 8 | ГМ1.2316(ЭСР) | 1.2316 | |

| 9 | П21М(СОЭ) | ||

| 10 | 1.2344S | 1.2344+S | х23+С |

| 11 | 1.2714 | 1.2714 | Л6 |

| 12 | 4140 | 1,7225 | 4140 |

| 13 | С55К | 1055 |

Быстрорежущая сталь

| № | Классы | Размер (мм) | АИСИ | ДИН |

| 1 | М1 | 5≦Φ≦233 | М1 | 1. 3327 3327 |

| 2 | М2 | 5≦Φ≦233 | М2 | 1.3343 |

| 3 | М7 | 5≦Φ≦233 | М7 | 1.3348 |

| 4 | М35 | 5≦Φ≦233 | М35 | 1.3243 |

| 5 | М42 | 5≦Φ≦233 | М42 | 1.3247 |

| 6 | М50 | 5≦Φ≦233 | М50 | |

| 7 | М1 | 5≦Φ≦233 | М1 | 1.3327 |

Титановые сплавы

| Продукт | Сплав | УНС | АСТМ | АМС | Веркстофф | ДИН | Другие | Размер (мм) |

| Слиток | гр. 1 1 | Р50250 | Б348/Ф67 | Φ565мм(+/-10мм) Φ500мм(+/-10мм) Φ460мм(+/-10мм) Φ440мм(+/-10мм) | ||||

| Группа 2 | Р50400 | Б348/Ф67 | ||||||

| Группа 3 | Р50550 | Б348/Ф67 | ||||||

| Группа 4 | Р50700 | Б348/Ф67 | 4921 | |||||

| Ти-6Ал-4В | R56200 | Б348 | 4928 | |||||

| Ти-6Ал-4В ЭЛИ | Р56401 | Б348/Ф136 | ||||||

| Круглый стержень | гр. 1 1 | Р50250 | Б348/Б381 F67 | 3.7025 | 17850 17862 | 3≦Φ≦300 мм | ||

| Группа 2 | Р50400 | Б348/Б381 | 3.7035 | ТА 3 КДЕС MR0175 | ||||

| Группа 3 | Р50550 | Б348/Б381 | 3.7055 | |||||

| Группа 4 | Р50700 | Б348/Б381 | 4921 | 3,7065 | ТА 7 | |||

| Ти-6Ал-4В | Р56200 | Б348/Б381 F1472 | 4928 / 4965 4967 / 6931 Т-9047 | 3,7164 3,7165 | 65083 | ТА11 БС 7252-3 | ||

| Ти-6Ал-4В ЭЛИ | Р56401 | Б348/Ф136 | 4930 / 4931 6932 | БС 7252-3 | 3≦Φ≦152,4 мм | |||

| 3Ал-2,5В | Р56320 | Б348 | ||||||

| Катушка | гр. 2 2 | Р50400 | Б348/Б863/Ф67 | W3.7035 | NACE MR0175 | Диам. 5,5~18 мм | ||

| гр. 5 | Р56200 | Б348/Б381/Б863 | ||||||

| Ти-6Ал-4В ЭЛИ | Р56401 | Б348/Б381/Б863 Ф136 | 4930 | ИСО 5832.3 | ||||

| Квадратный стержень Плоский брус Блок | гр. 2 | Р50400 | Б348/Б381 | – | – | NACE MR0175 | T: 16 мм мин. Размер W или T макс. 300мм (Вт/Т)< 4,0 | |

| гр. 5 | Р56200 | Б348/Б381 | 6931 Т-9047 | – | – | – | ||

| гр. 23 | Р56401 | Б348/Б381 | 6932 | – | ИСО 5832.3 | |||

| Шестигранник | гр. 2 | Р50400 | Б348 | – | – | W3.7035 | КДЕС MR0175 | 6,35≦В≦33,33 мм |

| Полый стержень | гр. 2 | Р50400 | Б348/Б381 | NACE MR0175 | Наружный диаметр>200 мм Д: 5000 мм макс.  | |||

| гр.5 | Р56200 | Б348/Б381 | 4928 | |||||

| Кольцо | гр. 2 | Р50400 | Б348 | – | – | – | NACE MR0175 | Наружный диаметр: 300~1100 мм ID:200~1000мм Д: 350 мм макс. |

| гр. 5 | Р56200 | Б348 | 4928 | – | – | – | ||

| Лист | гр. 1 | Р50250 | Б265 | – | – | – | – | 0,4≦T≦35 мм |

гр. 2 2 | Р50400 | Б265 | – | – | – | – | ||

| гр. 5 | Р56200 | Б265 | – | – | – | – | ||

| Бесшовная трубка | гр. 1 | Р50250 | Б337/Б338 | Внешний диаметр: 10~140 мм Т: 0,3~20 мм Д: 12 м (макс.) | ||||

| гр. 2 | Р50400 | Б337/Б338 | ||||||

гр. 5 5 | Р56200 | Б337/Б338 | ||||||

| гр. 7 | Р52400 | Б337/Б338 | ||||||

| гр. 9 | Р56320 | Б337/Б338 | ||||||

| гр. 12 | Р53400 | Б337/Б338 |

Никелевый сплав

| Продукт | Сплав | УНС | АСТМ | АМС | Веркстофф | ДИН | Другие | Размер (мм) |

| Слиток | С276 | Н10276 | Б472/Б564/Б574 | Φ500мм(+/-10мм) Φ455мм(+/-10мм) Φ400мм(+/-10мм) Φ340мм(+/-10мм) | ||||

| 600 | N06600 | Б166 | ||||||

| 625 | N06625 | Б446/Б564 | 5666 | |||||

| 718 | N07718 | В637 | 5662 / 5663 | |||||

| Х-750 | N07750 | 5667 / 5668 5670 | ||||||

| 80А | N07080 | В637 | ||||||

| 925 | N09925 | Б805 | ||||||

| С263 | N07263 | 5886 | ||||||

| 901 | N09901 | 5660 / 5661 | ||||||

| Круглый стержень | 718 | N07718 | А1014/Б637 | 5662 / 5663 | 2,4668 | API СТАНДАРТ 6A718 | 11≦Φ≦254 мм | |

| 625 | N06625 | Б446/Б564 | 5666 | 2,4856 | EN10095 | 3076 NA21 БС 3076 | ||

| 80А | Н07080 | В637 | 2. 4952 4952 | 3076 NA20 HR | ||||

| 2.4631 | ЧР 601 | |||||||

| А286 | S66286 | А453 | 5731 / 5732 | БС HR51 | ||||

| А638 | 5734 / 5737 | |||||||

| Х-750 | N07750 | 5667 / 5668 5670 | ||||||

| С276 | Н10276 | Б472/Б574/Б564 | ||||||

| С263 | N07263 | 5886 | ||||||

| 400 | N04400 | Б164 | ||||||

| К-500 | Н05500 | В865 | ||||||

| 825 | N08825 | Б425/Б564 | ||||||

| 925 | N09925 | Б805 | ||||||

| 901 | N09901 | 5661 / 5660 | ||||||

| Бесшовная трубка | 200 | УНС НО2200 | ASTM SB-163 | Наружный диаметр: 10~76 мм Т: 0,3~7 мм Д: 12 м (макс.  ) ) | ||||

| 201 | УНС НО2200 | ASTM SB-163 | ||||||

| 400 | УНС Н04400 | ASTM SB-163 ASTM SB-165 | ||||||

| 600 | УНС Н06600 | АСТМ СБ163 | ||||||

| 690 | УНС Н06690 | АСТМ СБ163 | ||||||

| 800 | УНС Н08800 | АСТМ СБ163 | ||||||

| 800Х | УНС Н08810 | АСТМ СБ163 | ||||||

| 825 | УНС Н08825 | АСТМ СБ163 | ||||||

| Хастеллой C22 | УНС Н06022 | АСТМ В622 | ||||||

| Хастеллой C276 | УНС Н10276 | АСТМ В622 |

Механически обработанные детали

Аэрокосмическая промышленность

Привод

Привод

Блок

Босс

Крышка багажника

Заготовки привода

Производство электроэнергии

Прокладка компрессора

Уплотнение для газовой турбины

Лопасть турбины

Вал трансмиссии

Вал трансмиссии

Инструментальная сталь (высоколегированная сталь) — SCTools

«Плохая новость — время летит незаметно. Хорошая новость в том, что ты пилот. — Михаэль Альтшулер

Хорошая новость в том, что ты пилот. — Михаэль Альтшулер

Легированная сталь, используемая для изготовления инструментов, хорошо подходит для производства таких инструментов, как ручные инструменты и штампы для станков. Основными характеристиками этого материала являются твердость, стойкость к истиранию и способность сохранять форму при высоких температурах. Часто используется термообработанная инструментальная сталь, поскольку она имеет более высокую твердость.

Низколегированная сталь на самом деле широко известна как «легированная сталь», тогда как высоколегированная сталь – «инструментальная сталь». Термин «инструментальная сталь» происходит от этой группы материалов, которые в основном используются для изготовления инструментов для резки, прессования, экструзии и других инструментов.

Благодаря дополнительным химическим свойствам, таким как ванадий, некоторые марки обладают повышенной коррозионной стойкостью. Кроме того, концентрация марганца в некоторых марках ограничена для снижения риска растрескивания при закалке в воде. Другие классы представляют собой альтернативу воде для отверждения материала, например, масло.

Другие классы представляют собой альтернативу воде для отверждения материала, например, масло.

Их твердость, сопротивление износу и деформации, а также способность сохранять режущую кромку при высоких температурах способствуют их применению. Инструментальные стали подразделяются на многочисленные основные классы, причем некоторые из них дополнительно подразделяются на основе состава сплава, прокаливаемости или механических характеристик.

Инструментальные стали, закаливаемые водой (углеродистые инструментальные стали)

Они классифицируются AISI как тип W, и их эксплуатационные качества определяются исключительно содержанием углерода. Поскольку эти стали бывают мелкой, средней и глубокой закалки, выбор сплава определяется поперечным сечением изделия и желаемой твердостью поверхности и сердцевины.

Ударопрочные стали (тип S)

Прочные и долговечные, но не такие износостойкие, как другие инструментальные стали. Эти стали могут выдерживать как разовые, так и периодические нагрузки. Компоненты пневматического инструмента, долота, пробойники, ножницы, болты и пружины, подвергающиеся умеренному нагреву в процессе эксплуатации, являются примерами применения.

Компоненты пневматического инструмента, долота, пробойники, ножницы, болты и пружины, подвергающиеся умеренному нагреву в процессе эксплуатации, являются примерами применения.

Инструментальная сталь для холодной обработки

Закалка в масле и на воздухе – два примера. Разновидности O, A и D дороже, чем водоотверждаемые, но они легче поддаются закалке. Стали типа O закаляются в масле, тогда как стали типов A и D закаляются на воздухе (с наименьшей жесткой закалкой) и лучше всего подходят для машинных путей, вкладышей кирпичных форм и форсунок топливных форсунок.

Тонкие детали или детали с большими вариациями поперечного сечения, склонные к растрескиванию или деформации при закалке – предназначены для закалки на воздухе. Эти стали имеют высокую поверхностную твердость при закалке; тем не менее, эти стали не следует использовать при высоких температурах.

Стали для горячей обработки (тип H)

Они прекрасно служат при высоких температурах. Вольфрамовые и молибденовые высоколегированные жаропрочные стали жаропрочны и износостойки. Хотя эти сплавы не размягчаются при таких высоких температурах, их следует нагревать перед использованием и осторожно охлаждать после использования, чтобы избежать поломки.

Вольфрамовые и молибденовые высоколегированные жаропрочные стали жаропрочны и износостойки. Хотя эти сплавы не размягчаются при таких высоких температурах, их следует нагревать перед использованием и осторожно охлаждать после использования, чтобы избежать поломки.

Хромистые стали для горячей обработки менее дороги, чем вольфрамовые и молибденовые. Один из сортов хрома, h21, широко используется для деталей самолетов, таких как основные проушины для поддержки груза, крюки катапульты, конструкции планера и шарниры элевонов. Марка h23, идентичная h21, обычно более доступна у поставщиков.

Быстрорежущие инструментальные стали (сплав вольфрама и молибдена)

Из них получаются хорошие режущие инструменты, поскольку они устойчивы к размягчению и сохраняют острую режущую кромку при высоких рабочих температурах. Эту черту также называют «красной твердостью». Эти сплавы глубокой закалки используются для длительных условий высоких нагрузок, а не для ударных нагрузок. Типичные области применения включают лопасти насосов и детали для тяжелых обвязочных машин.

Типичные области применения включают лопасти насосов и детали для тяжелых обвязочных машин.

Стали для литейных форм типа P

Эти стали специально предназначены для штампов для литья пластмасс под давлением и цинкового литья под давлением. Неинструментальные компоненты редко изготавливаются из этих сталей.

Инструментальные стали специального назначения

Другие марки включают недорогие стали типа L и низколегированные стали, которые обычно требуются для компонентов машин, когда требуется износостойкость в сочетании с ударной вязкостью. Углеродо-вольфрамовые сплавы (тип F) отличаются износостойкостью и мелкой закалкой. Однако они не подходят для использования при высоких температурах или ударных нагрузках.

В SCTools сплавы имеют обозначение AISI, определяемое их коммерческим названием. Спецификации для этих материалов основаны на их механических характеристиках, характеристиках термообработки и доступности. Мы разрабатываем сплавы инструментальной стали, которые будут работать с широким спектром промышленных инструментов.

| Если у вас есть какие-либо вопросы о твердосплавных режущих инструментах, концевых фрезах, сверлах и т. д., обязательно свяжитесь с нами по адресу sctools.co/Home или позвоните нам по телефону (877) 737-09.87. Мы помогаем вам лучше обрабатывать машины! |

— Ханин Эшба

Метки: Абразивный, Аэрокосмический инженер, АлТиН, автомобильный инженер, Скучные бары, Заусенец SB Форма, карбид, бит карбида, Твердосплавные заусенцы, Карбидная вставка, Твердосплавные инструменты, Выбрать подходящий материал и инструменты, ЧПУ, станок с ЧПУ, обработка с ЧПУ, фрезерный станок с ЧПУ, программа фрезерования резьбы ЧПУ, покрытия, изготовленные на заказ инструменты карбида, пользовательские инструменты, Режущие инструменты, ССЗ, Концевая фреза с двойным концом, Сверлильная мельница, бурение, сверла, Концевая фреза, концевые фрезы, сверхдлинные мельницы, ФМ Карбид, G-код, жесткое фрезерование, самые твердые металлы, Высоколегированные стали, Промышленные инструменты, Литье под давлением, Вставки, токарный станок, М-коды, механический цех, Машинное постукивание, Машинные метчики, обработка, Коды обработки, Обработка мелких деталей, Обрабатывающие инструменты, Машинист, Производство, машиностроение, Мельничная машина, фрезерование, Фрезерные вставки, Пакет фрезерных инструментов, Организовать инструменты, Точное машиностроение, прецизионное производство, ПВД, нержавеющая сталь, Чистота поверхности, Синтетические инструменты, краны, Инструменты для нарезания резьбы, Фрезерование резьбы, резьба, TiCN, Инструментальная сталь, Инструменты, Превращение, Токарные держатели инструментов, Износ инструментов

Комментарии (0)

| Выбор инструментальной и штамповой стали Введение Успех инструмента для обработки металлов давлением зависит от оптимизации всех факторов, влияющих на его работу.

Исторически инструментальные стали, используемые для штамповки и формовки инструментов, включали A2 и D2, иногда использовалась быстрорежущая сталь M2. Перед обсуждением конкретных марок будет полезно обсудить общие свойства инструментальных материалов. Основными свойствами, важными для инструментов для холодной обработки, являются твердость, ударная вязкость и износостойкость. Каждое из этих свойств может до некоторой степени варьироваться в инструментальных сталях независимо друг от друга, поэтому имеет смысл рассмотреть каждое из них в отдельности. Фактически, те же самые свойства важно учитывать как в карбидных материалах, так и в сталях. Понимание этих свойств в сочетании с пониманием того, какие факторы ограничивают срок службы конкретного инструмента (поломка, износ, деформация и т. д.), позволит пользователям инструмента выбрать наиболее эффективный сплав практически для любого применения. Пользователи инструментов могут исследовать неисправные инструменты, чтобы определить, какого свойства может не хватать в инструменте или какие свойства следует улучшить, а также какие другие свойства следует учитывать в альтернативных материалах с требуемыми улучшенными свойствами.

Свойства инструментальных сталей Твердость Твердость является мерой сопротивления стали деформации. Твердость инструментальных сталей чаще всего измеряют с помощью теста Роквелла C. Закаленные инструментальные стали для холодной обработки обычно имеют твердость около 58/64 HRC (твердость по шкале Роквелла C), в зависимости от сорта. Большинство из них обычно имеют твердость около 60/62 HRC, хотя некоторые из них иногда используются до твердости около 66 HRC. Твердость в зависимости от предела текучести при сжатии

работают, используя стандартную нагрузку, чтобы сделать углубление в испытательном образце, а затем измерить размер углубления. Инструменты, пластически деформирующиеся в процессе эксплуатации, обладают недостаточной твердостью. Постоянный изгиб режущих кромок, грибовидные формы поверхностей пуансонов или вмятины на поверхности штампа (наклеп) — все это указывает на недостаточную твердость. Поскольку стойкость стали к вдавливанию напрямую связана с твердостью, а не с маркой, меры по исправлению деформации могут включать повышение твердости или снижение рабочих нагрузок. Выбор твердости Небольшие различия в твердости обычно не оказывают существенного влияния на износостойкость инструментальных сталей. Различные инструментальные стали используются с одинаковой твердостью, но имеют значительные различия в ожидаемом сроке службы. Таким образом, твердость обычно не является основным фактором износостойкости, а только сопротивлением деформации. Износостойкость инструментальных сталей напрямую зависит от их химического состава (сорта), как обсуждается ниже. Свойства инструментальных сталей ○ Прочность Прочность, применительно к инструментальным материалам, представляет собой относительную стойкость материала к разрушению, выкрашиванию или растрескиванию под воздействием удара или напряжения. Прочность можно рассматривать как противоположность хрупкости. При испытании на удар небольшой образец удерживается в приспособлении и разрушается движущимся ударным элементом, например калиброванным грузом на маятнике. Прочность определяется как количество энергии, обычно измеряемое в футо-фунтах или джоулях, которое образец поглощает до того, как он сломается. Хрупкие материалы перед разрушением поглощают мало энергии. При испытании на разрушение при изгибе закрепленный образец подвергается постепенно увеличивающемуся давлению, обычно боковому давлению или давлению на изгиб, до тех пор, пока он не сломается. Методы испытаний на ударную вязкость

Большинство инструментальных сталей чувствительны к надрезам, а это означает, что любой небольшой надрез, присутствующий в образце, позволит ему разрушиться при гораздо более низкой энергии. Выбор ударной вязкости

Свойства инструментальных сталей Износостойкость Износостойкость – это способность материала сопротивляться истиранию или эрозии при контакте с рабочим материалом, другими инструментами или внешними воздействиями (окалина, песок и т. д.) Износостойкость обеспечивается как уровень твердости, так и химический состав инструмента. Испытания на износ весьма специфичны для обстоятельств, вызывающих износ, и применения инструмента. Большинство испытаний на износ включают создание подвижного контакта между поверхностью образца и какой-либо разрушающей средой. Существует 2 основных типа износа инструментов: абразивный и адгезивный. Износ, связанный с эрозией или закруглением краев, например, из-за окалины или оксида, называется абразивным износом. Абразивный износ не требует высоких давлений. Испытания на абразивный износ могут включать песок, наждачную бумагу или различные суспензии или порошки. Твердость карбидов Элементы сплава (Cr, V, W, Mo) образуют частицы твердого карбида в микроструктурах инструментальной стали.