Легированные металлы: Легированная сталь – что это такое и какие бывают марки

alexxlab | 16.04.2023 | 0 | Разное

ЛЕГИРОВАНИЕ | это… Что такое ЛЕГИРОВАНИЕ?

ТолкованиеПеревод

- ЛЕГИРОВАНИЕ

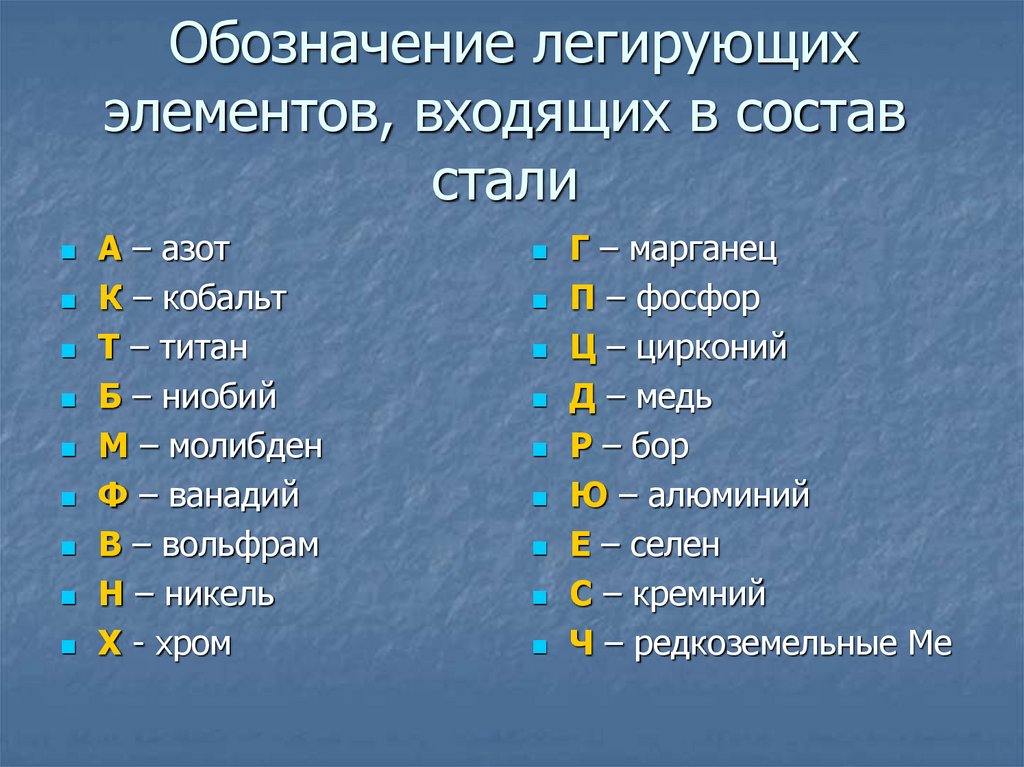

- (от лат. ligo – связываю, соединяю), введение добавок в металлы, сплавы и полупроводники для придания им определенных физ., хим. или мех. св-в. Материалы, подвергнутые Л., наз. легированными. К ним относятся легированные стали и чугуны, легированные цветные металлы и сплавы, легированные полупроводники. Для Л. используют металлы, неметаллы (С, S, P, Si, В, N2 и др.), ферросплавы (см. Железа сплавы) и лигатуры – вспомогат. сплавы, содержащие легирующий элемент. Напр., осн. легирующие элементы в сталях и чугунах – Сr, Ni, Mn, Si, Mo, W, V, Ti, Al, Nb, Co, Сu, в алюминия сплавах –Si, Cu, Mg, Ni, Cr, Co, Zn, в магния сплавах– Zn, Al, Mn, Si, Zr, Li, в меди сплавах-Zn, Sn, Pb, Al, Mn, Fe, Ni, Be, Si, P, в титана сплавах –Al,Mo, V, Mn, Сu, Si, Fe, Zn, Nb.

решетки, на формирование зерен и тонкой кристаллич. структуры, на дислокац. структуру (затрудняется движение дислокаций), жаростойкость и коррозионную стойкость, элсктрич., магн., мех., технол. (напр., свариваемость, шлифуемость, обрабатываемость резанием), диффузионные и мн. др. св-ва сплавов. Л. подразделяют на объемное и поверхностное. При объемном Л. легирующий элемент в среднем статистически распределяется в объеме металла. В результате поверхностного Л. легирующий элемент сосредоточивается на пов-сти металла. Л. сразу неск. элементами, определенное содержание и соотношение к-рых дает возможность получить требуемый комплекс св-в, наз. комплексным Л. и соотв. сплавы – комплекснолегированными. Напр., в результате Л. аустенитной хромоникелевой стали вольфрамом ее жаропрочность возрастает в 2-3 раза, а при совместном использовании W, Ti и др. элементов – в 10 раз. Условно различают понятия: Л., микролегирование и модифицирование. При Л. в сплав вводят 0,2-0,5% по массе и более легирующего элемента, при микролегировании – чаще всего до 0,1 %, при модифицировании – меньше, чем при микролегировании, или столько же, однако задачи, решаемые микролегированием и модифицированием, разные.

решетки, на формирование зерен и тонкой кристаллич. структуры, на дислокац. структуру (затрудняется движение дислокаций), жаростойкость и коррозионную стойкость, элсктрич., магн., мех., технол. (напр., свариваемость, шлифуемость, обрабатываемость резанием), диффузионные и мн. др. св-ва сплавов. Л. подразделяют на объемное и поверхностное. При объемном Л. легирующий элемент в среднем статистически распределяется в объеме металла. В результате поверхностного Л. легирующий элемент сосредоточивается на пов-сти металла. Л. сразу неск. элементами, определенное содержание и соотношение к-рых дает возможность получить требуемый комплекс св-в, наз. комплексным Л. и соотв. сплавы – комплекснолегированными. Напр., в результате Л. аустенитной хромоникелевой стали вольфрамом ее жаропрочность возрастает в 2-3 раза, а при совместном использовании W, Ti и др. элементов – в 10 раз. Условно различают понятия: Л., микролегирование и модифицирование. При Л. в сплав вводят 0,2-0,5% по массе и более легирующего элемента, при микролегировании – чаще всего до 0,1 %, при модифицировании – меньше, чем при микролегировании, или столько же, однако задачи, решаемые микролегированием и модифицированием, разные.

Др. способы объемного Л. – механическое Л., совместное восстановление, электролиз, плазмохим. р-ции. Мех. Л. осуществляют в установках – аттриторах, представляющих собой барабан, в центре к-рого имеется вал с насаженными на него кулачками. В барабан засыпают порошки компонентов будущего сплава. При вращении и ударе кулачков по мех. смеси происходит постепенное “вбивание” легирующих элементов в основу. При многочасовой обработке удается получать равномерное распределение элементов в сплаве. При совместном восстановлении смешивают порошки оксидов компонентов сплава с восстановителем, напр. с СаН

Др. способы объемного Л. – механическое Л., совместное восстановление, электролиз, плазмохим. р-ции. Мех. Л. осуществляют в установках – аттриторах, представляющих собой барабан, в центре к-рого имеется вал с насаженными на него кулачками. В барабан засыпают порошки компонентов будущего сплава. При вращении и ударе кулачков по мех. смеси происходит постепенное “вбивание” легирующих элементов в основу. При многочасовой обработке удается получать равномерное распределение элементов в сплаве. При совместном восстановлении смешивают порошки оксидов компонентов сплава с восстановителем, напр. с СаН  В основе большинства процессов (в сочетании с термич. обработкой) лежит диффузионное насыщение из газовой или жидкой (напр., цементация) фазы, химическое осаждение из газовой фазы. К таким процессам относят алитирование (насыщающий элемент Аl), науглероживание (С), планирование (CN), азотирование (N), борирование (В) и т. д. По твердофазному методу на пов-сть металла наносят легирующий элемент или сплав в виде слоя нужной толщины, далее к.-л. источником энергии (лазерное облучение, плазменная горелка, ТВЧ и др.) пов-сть оплавляется и на ней образуется новый сплав. Общее назв. перечисл. процессов -химико-термич. обработка. От всех выше приведенных методов отличается способ ионной имплантации, суть к-рого заключается в том, что пов-сть металла (или полупроводника) бомбардируют в вакууме потоком ионов к.-л. элемента. Энергия ионов настолько велика, что они внедряются в кристаллич. решетку легируемого элемента, проникая на нужную глубину. Затем проводят отжиг для устранения дефектов в кристаллах.

В основе большинства процессов (в сочетании с термич. обработкой) лежит диффузионное насыщение из газовой или жидкой (напр., цементация) фазы, химическое осаждение из газовой фазы. К таким процессам относят алитирование (насыщающий элемент Аl), науглероживание (С), планирование (CN), азотирование (N), борирование (В) и т. д. По твердофазному методу на пов-сть металла наносят легирующий элемент или сплав в виде слоя нужной толщины, далее к.-л. источником энергии (лазерное облучение, плазменная горелка, ТВЧ и др.) пов-сть оплавляется и на ней образуется новый сплав. Общее назв. перечисл. процессов -химико-термич. обработка. От всех выше приведенных методов отличается способ ионной имплантации, суть к-рого заключается в том, что пов-сть металла (или полупроводника) бомбардируют в вакууме потоком ионов к.-л. элемента. Энергия ионов настолько велика, что они внедряются в кристаллич. решетку легируемого элемента, проникая на нужную глубину. Затем проводят отжиг для устранения дефектов в кристаллах.

Химическая энциклопедия. — М.: Советская энциклопедия. Под ред. И. Л. Кнунянца. 1988.

Игры ⚽ Нужно решить контрольную?

Синонимы:

микролегирование

- ЛЕВУЛИНОВАЯ КИСЛОТА

- ЛЕДЯНЫЕ КРАСИТЕЛИ

Полезное

описание, список и особенности применения

Развитие отождествляется с совершенствованием. Улучшение промышленных и бытовых возможностей осуществляется с помощью использования материалов с прогрессивными характеристиками. Это, в частности, легированные металлы. Их разнообразие определяется возможностями коррекции количественного и качественного состава легирующих элементов.

Это, в частности, легированные металлы. Их разнообразие определяется возможностями коррекции количественного и качественного состава легирующих элементов.

Природно-легированная сталь

Первое выплавленное железо, которое по своим свойствам отличалось от сородичей, было природно-легированным. В выплавляемом доисторическом метеоритном железе содержалось повышенное количество никеля. Его находили в древнеегипетских захоронениях 4-5 тысячелетий до н. э., из такого же сооружен памятник архитектуры Кутаб Минар в Дели (V век). Японские булатные мечи изготавливались из железа, насыщенного молибденом, а дамасская сталь содержала вольфрам, характерный для современной быстрорежущей. Это были металлы, руда для которых добывалась из определенных мест.

Сплавы современного производства могут содержать природные компоненты металлического и неметаллического происхождения, которые отражаются на их характеристиках и свойствах.

Исторический путь

Фундамент для развития легирования был заложен обоснованием тигельного способа плавления стали в Европе в XVIII веке. В более примитивном варианте тигли использовались еще в древние времена, в том числе для выплавки булатной и дамасской стали. В начале 18 века эта технология получила совершенствование в промышленных масштабах и позволяла корректировать состав и качество исходного материала.

В более примитивном варианте тигли использовались еще в древние времена, в том числе для выплавки булатной и дамасской стали. В начале 18 века эта технология получила совершенствование в промышленных масштабах и позволяла корректировать состав и качество исходного материала.

- Одновременное открытие все новых и новых химических элементов, подталкивало исследователей на экспериментальные опыты выплавки.

- Установлено негативное влияние меди на качество стали.

- Открыта латунь, содержащая 6 % железа.

Проводились опыты с точки зрения качественного и количественного влияния на стальной сплав вольфрама, марганца, титана, молибдена, кобальта, хрома, платины, никеля, алюминия и прочих.

Первое промышленное производство стали, легированной марганцем, налажено в начале XIX века. Оно же получило развитие с 1856 года в рамках бессемеровского процесса выплавки.

Особенности легирования

Современные возможности позволяют выплавлять легированные металлы любого состава. Основные принципы рассматриваемой технологии:

Основные принципы рассматриваемой технологии:

- Компоненты считаются легирующими только в том случае, если они вводятся целенаправленно и содержание каждого превышает 1 %.

- Сера, водород, фосфор считаются примесями. В качестве неметаллических включений используются бор, азот, кремний, редко – фосфор.

- Объемное легирование – это введение компонентов в расплавленную субстанцию в рамках металлургического производства. Поверхностное представляет собой способ диффузионного насыщения поверхностного слоя необходимыми химическими элементами под действием высоких температур.

- В ходе процесса добавки изменяют кристаллическую структуру «дочернего» материала. Они могут создавать растворы проникновения или исключения, а также размещаться на границах металлической и неметаллической структур, создавая механическую смесь зерен. Большую роль тут играет степень растворимости элементов друг в друге.

Легирующие компоненты

Согласно общей классификации, все металлы делятся на черные и цветные. К черным относятся железо, хром и марганец. Цветные делятся на легкие (алюминий, магний, калий), тяжелые (никель, цинк, медь), благородные (платина, серебро, золото), тугоплавкие (вольфрам, молибден, ванадий, титан), легкие, редкоземельные и радиоактивные. К легирующим металлам относится значительное разнообразие легких, тяжелых, благородных и тугоплавких цветных, а также все черные.

К черным относятся железо, хром и марганец. Цветные делятся на легкие (алюминий, магний, калий), тяжелые (никель, цинк, медь), благородные (платина, серебро, золото), тугоплавкие (вольфрам, молибден, ванадий, титан), легкие, редкоземельные и радиоактивные. К легирующим металлам относится значительное разнообразие легких, тяжелых, благородных и тугоплавких цветных, а также все черные.

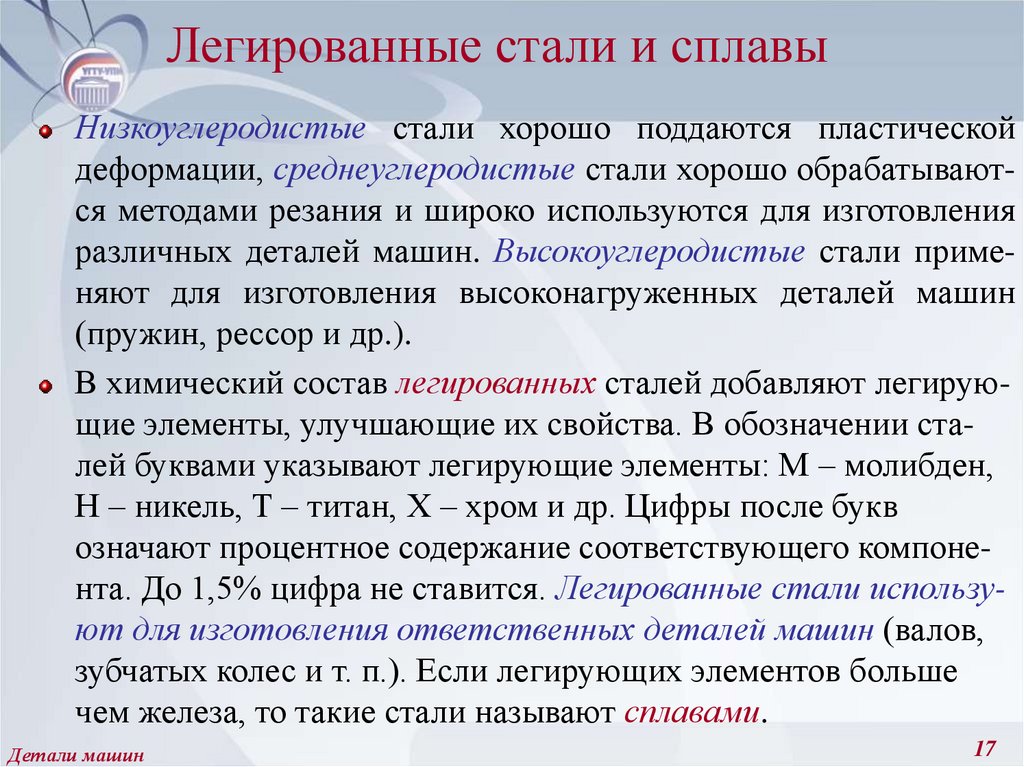

В зависимости от соотношения этих элементов и основной массеы сплава последние делятся на низколегированные (3 %), среднелегированные (3-10 %) и высоколегированные (более 10 %).

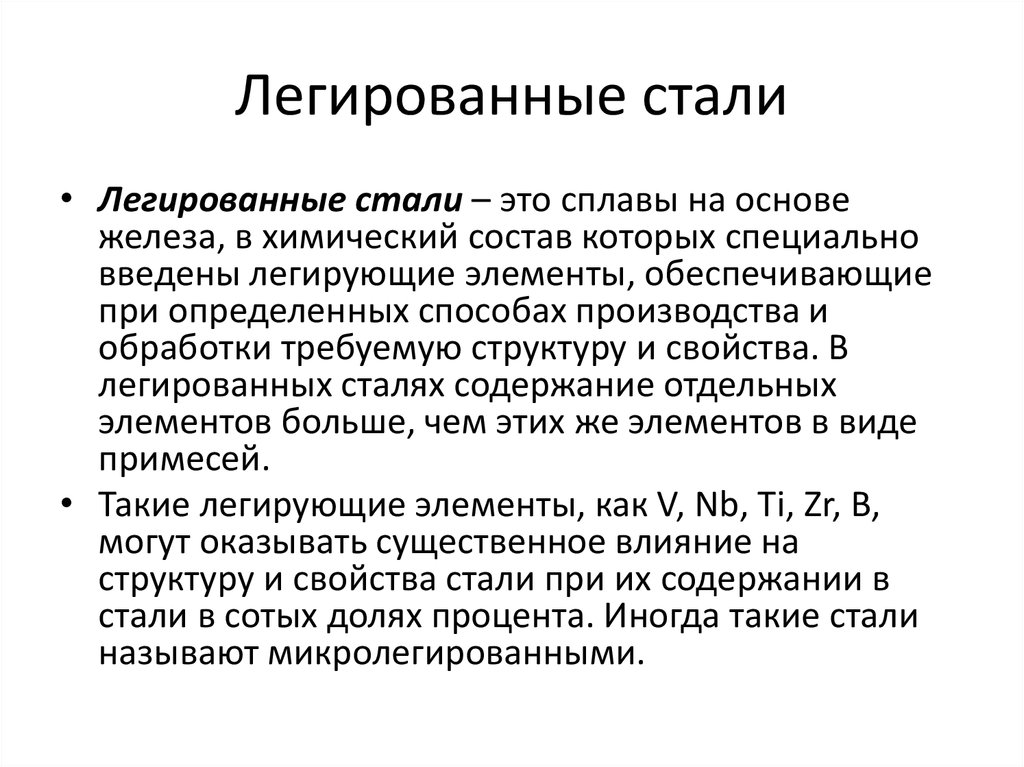

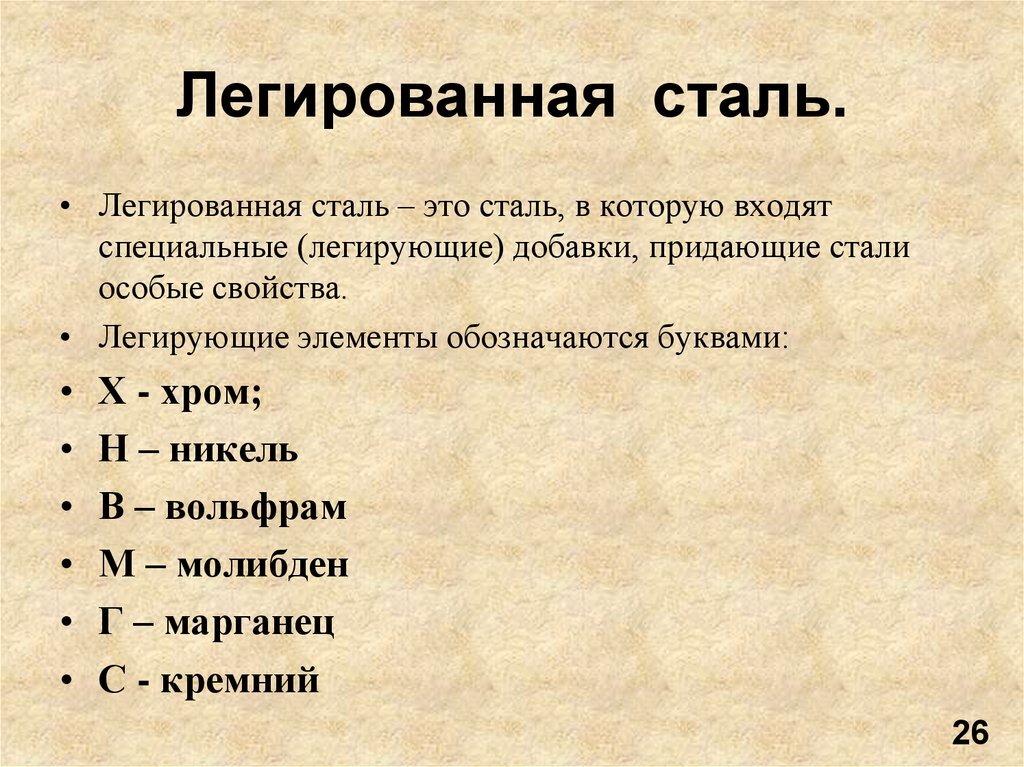

Легированные стали

Технологически процесс не вызывает сложностей. Ассортимент очень широк. Основные цели для сталей следующие:

- Повышение прочности.

- Улучшение результатов термической обработки.

- Увеличение коррозионной стойкости, жаростойкости, жаропрочности, теплостойкости, устойчивости к агрессивным условиям работы, срока службы.

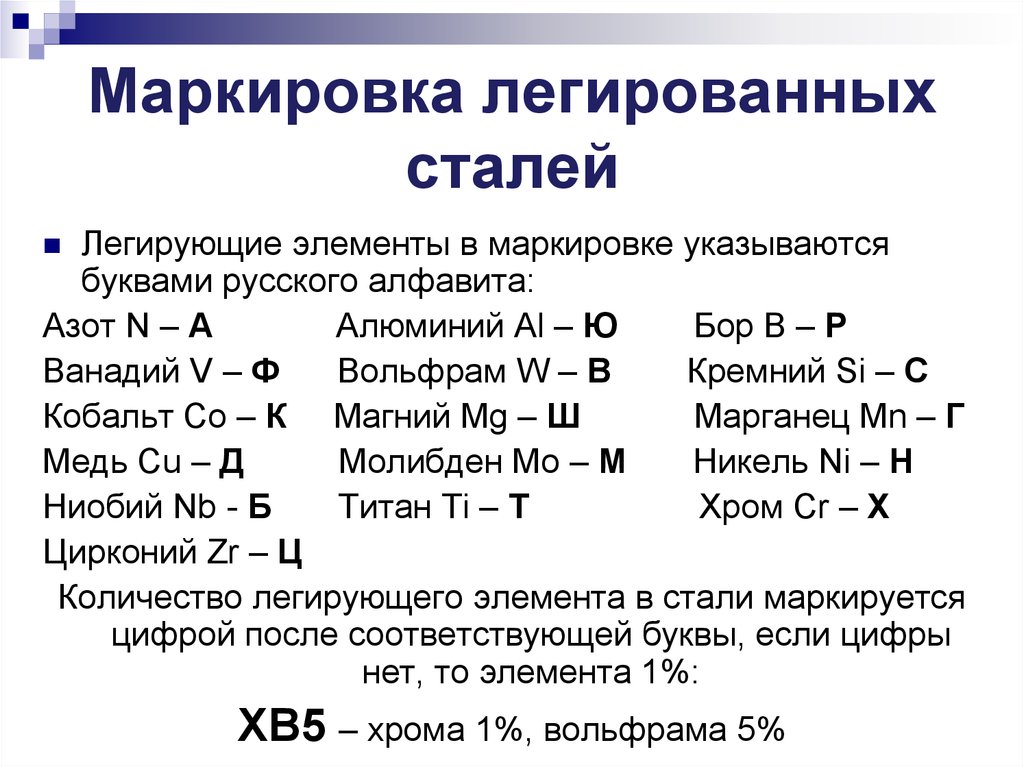

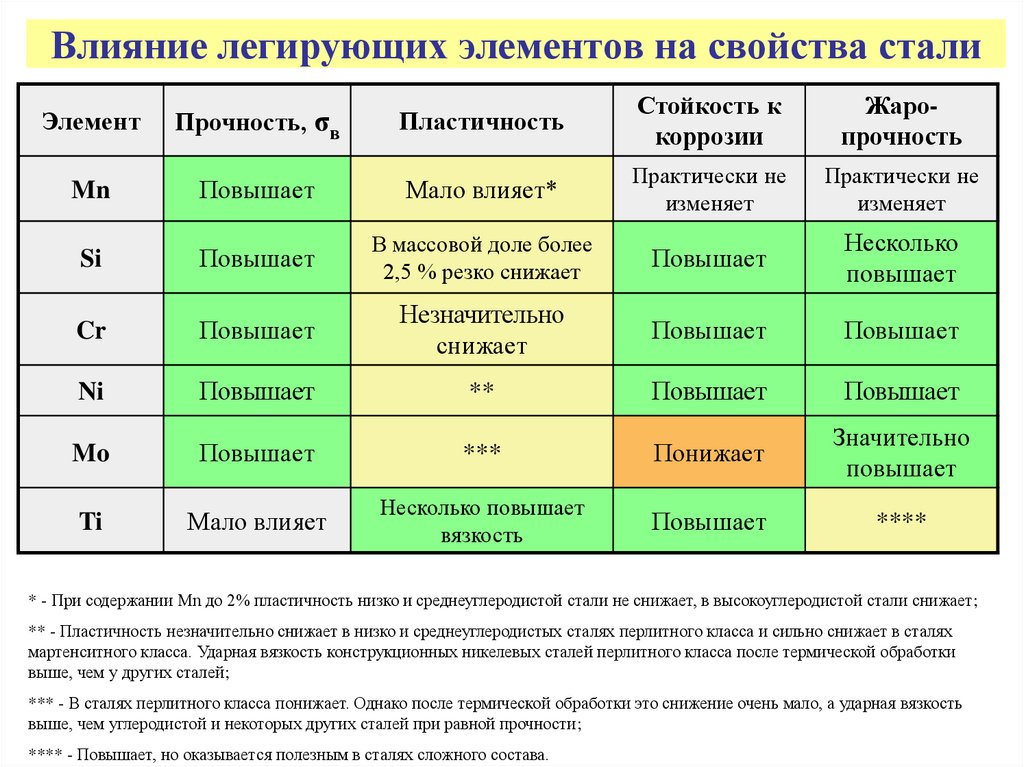

Основные составляющие – черные легирующие и тугоплавкие металлы, к которым относятся Cr, Mn, W, V, Ti, Mo, а также цветные Al, Ni, Cu.

Хром и никель – главные компоненты, определяющие нержавеющую сталь (Х18Н9Т), а также жаропрочную, условия работы которой характеризуются высокими температурами и ударными нагрузками (15Х5). В количестве до 1,5% используются для подшипников и деталей трения (15ХФ, ШХ15СГ)

Марганец – основополагающая составляющая износостойких сталей (110Г13Л). В небольших количествах способствует раскислению, снижению концентрации фосфора и серы.

Силиций и ванадий – элементы, которые в определенном количестве повышают упругость и используются для изготовления пружин и рессор (55С2, 50ХФА).

Алюминий применим для железа с большим электрическим сопротивлением (Х13Ю4).

Значительное содержание вольфрама характерно для быстрорежущих устойчивых инструментальных сталей (Р9, Р18К5Ф2). Легированное сверло по металлу из такого материала намного более производительное и стойкое к срабатыванию, чем тот же инструмент из углеродистой стали.

Легированные стали вошли в повседневное использование. Одновременно известны так называемые сплавы с удивительными свойствами, полученные также методами легирования. Так «деревянная сталь» содержит 1 % хрома и 35 % никеля, что определяет ее высокую теплопроводность, характерную для дерева. Алмазная же включает 1,5 % углерода, 0,5 % хрома и 5 % вольфрама, что характеризует ее как особо твердую, сродни алмазу.

Одновременно известны так называемые сплавы с удивительными свойствами, полученные также методами легирования. Так «деревянная сталь» содержит 1 % хрома и 35 % никеля, что определяет ее высокую теплопроводность, характерную для дерева. Алмазная же включает 1,5 % углерода, 0,5 % хрома и 5 % вольфрама, что характеризует ее как особо твердую, сродни алмазу.

Легирование чугуна

Чугуны отличаются от сталей значительным содержанием углерода (от 2,14 до 6,67 %), высокой твердостью и коррозионной стойкостью, однако незначительной прочностью. С целью расширения диапазона показательных свойств и сфер применения, его легируют хромом, марганцем, алюминием, силицием, никелем, медью, вольфрамом, ванадием.

В связи с особыми характеристиками данного железоуглеродистого материала, его легирование – более сложный процесс, чем для стали. Каждый из компонентов влияет на преобразование форм карбона в нем. Так марганец способствует формированию «правильного» графита, что повышает прочность. Введение других же имеет следствием переход углерода в свободное состояние, отбеливание чугуна и снижение его механических свойств.

Введение других же имеет следствием переход углерода в свободное состояние, отбеливание чугуна и снижение его механических свойств.

Технология усложняется невысокой температурой плавления (в среднем, до 1000 ˚С), тогда как для большинства легирующих элементов она значительно превышает этот уровень.

Наиболее эффективно для чугунов комплексное легирование. Одновременно, следует учитывать повышение вероятности ликвации таких отливок, риска трещинообразования, дефектов литья. Осуществлять технологический процесс более рационально в электромагнитных и индукционных печах. Обязательным последовательным этапом является качественная термообработка.

Хромистые чугуны характеризуются высокой износостойкостью, прочностью, жаростойкостью, устойчивостью к старению и коррозии (ЧХ3, ЧХ16). Применяются в химическом машиностроении и в производстве металлургического оборудования.

Чугуны, легированные кремнием, отличаются высокой коррозионной стойкостью и устойчивостью к влиянию агрессивных химических соединений, хотя и удовлетворительными механическими свойствами (ЧС13, ЧС17). Формируют детали химической аппаратуры, трубопроводов и насосов.

Формируют детали химической аппаратуры, трубопроводов и насосов.

Примером высокопродуктивного комплексного легирования являются жаропрочные чугуны. Они содержат в своем составе черные и легирующие металлы, такие как хром, марганец, никель. Для них характерна высокая стойкость к коррозии, износостойкость и устойчивость к высоким нагрузкам в условиях высокотемпературных воздействий – детали турбин, насосов, двигателей, аппаратуры химической промышленности (ЧН15Д3Ш, ЧН19Х3Ш).

Важным компонентом является медь, которая задействована в комплексе с другими металлами, при этом повышает литейные характеристики сплава.

Легированная медь

Используется в чистом виде и в составе медных сплавов, которые имеют широкое разнообразие в зависимости от соотношения основных и легирующих элементов: латуни, бронзы, мельхиоры, нельзийберы и другие.

Чистая латунь – сплав с цинком – не легируется. Если в ее состав входят легирующие цветные металлы в определенном количестве – она считается многокомпонентной. Бронзы – это сплавы с другими металлическими составляющими, могут быть оловянными и не содержащими олова, легируются во всех случаях. Улучшение их качества осуществляется с помощью Mn, Fe, Zn, Ni, Sn, Pb, Be, Al, P, Si.

Бронзы – это сплавы с другими металлическими составляющими, могут быть оловянными и не содержащими олова, легируются во всех случаях. Улучшение их качества осуществляется с помощью Mn, Fe, Zn, Ni, Sn, Pb, Be, Al, P, Si.

Содержание кремния в медных соединениях повышает их коррозионную стойкость, прочность и упругость; олово и свинец – определяют антифрикционные качества и позитивные характеристики относительно обрабатываемости резанием; никель и марганец – составляющие, так называемых, деформируемых сплавов, которые также положительно влияют на устойчивость к коррозии; железо улучшает механические свойства, а цинк – технологические.

Применяются в электротехнике, как основное сырье для изготовления разнообразных проводов, материал для изготовления ответственных деталей для химического оборудования, в машиностроении и приборостроении, в трубопроводах и теплообменниках.

Легирование алюминия

Используется в виде деформируемых или литейных сплавов. Легированные металлы его основе представляют собой соединения с медью, марганцем или магнием (дуралюмины и другие), последние – соединения с силицием, так называемые силумины, при этом все их возможные варианты легируются с помощью Cr, Mg, Zn, Co, Cu, Si.

Медь повышает его пластичность; кремний – текучесть и качественные литейные свойства; хром, марганец, магний – улучшают прочность, технологические свойства обрабатываемости давлением и коррозионную стойкость. Также в качестве легирующих компонентов, способствующих устойчивости к старению и к агрессивным условиям работы, могут приниматься B, Pb, Zr, Ti, Bi.

Железо – нежелательный компонент, однако в небольших количествах применяется для производства алюминиевой фольги. Силумины используются для литья ответственных деталей и корпусов в машиностроении. Дуралюмины и штамповочные сплавы на основе алюминия – важное сырье для изготовления корпусных элементов, в том числе силовых конструкций, в авиастроении, судостроении и машиностроении.

Легированные металлы задействованы во всех сферах промышленности как те, которые имеют повышенные механические и технологические характеристики, в сравнении с исходным материалом. Ассортимент легирующих элементов и возможности современных технологий позволяют производить разнообразные модификации, расширяющие возможности в науке и технике.

Alloys-By-Design Platform

Alloyed имеет возможность проектировать, разрабатывать и тестировать сплавы с высокими эксплуатационными характеристиками, адаптированные специально к требованиям конечного применения для традиционных и аддитивных процессов производства (AM). Это обеспечивается платформой Alloys By Design — или ABD ® , которая позволяет проводить физическое моделирование миллионов доступных сплавов, а также обширным опытом Alloyed в области металлургии и обширным испытательным оборудованием.

Alloyed может быстро разработать новые сплавы с индивидуальными требованиями для конкретных применений. Наша опытная команда также может оптимизировать существующие сплавы, чтобы они работали лучше, и/или поддержать выбор материала для любого применения.

Платформа ABD® для быстрого проектирования и оптимизации сплавов использует данные и передовые физические модели для одновременного моделирования характеристик миллионов различных потенциальных сплавов. Это позволяет оптимизировать весь диапазон производительности, производственных и экономических параметров, относящихся к любому применению.

Это позволяет оптимизировать весь диапазон производительности, производственных и экономических параметров, относящихся к любому применению.

Конец метода проб и ошибок

Платформа ABD ® использует алгоритмы, основанные на новейших научных достижениях, собственном программном обеспечении и вычислительной мощности для одновременного прогнозирования характеристик миллионов различных сплавов. Затем он выбирает лучшую оптимизацию для конкретного приложения. Вместо месяцев или даже лет дорогостоящих проб и ошибок ABD 9Процесс 0003 ® может сократить время, необходимое для рекомендации нового состава, до нескольких дней.

Расчет миллионов компромиссов

Процесс ABD ® начинается с данных – основных данных, таких как стоимость, плотность, температуры плавления и кипения различных элементов; фундаментальные теплофизические данные о температурах, при которых элементы образуют различные фазы; и расчетные данные, показывающие, как введение различных элементов влияет на физику сплавов, в которые они вмешаны. Собственный ABD 9Алгоритмы 0003 ® передают эти данные в научные модели, которые позволяют нашим инженерам одновременно моделировать характеристики миллионов различных составов сплавов и позволяют выбирать состав, представляющий наилучший компромисс для любого применения, посредством автоматической и ручной оптимизации.

Собственный ABD 9Алгоритмы 0003 ® передают эти данные в научные модели, которые позволяют нашим инженерам одновременно моделировать характеристики миллионов различных составов сплавов и позволяют выбирать состав, представляющий наилучший компромисс для любого применения, посредством автоматической и ручной оптимизации.

Оптимизация процесса обработки сплавов

Alloyed может использовать вычислительную мощность своей платформы ABD для оптимизации условий обработки новых или существующих сплавов. В сочетании с нашими экспертными возможностями моделирования процессов это позволяет нам разрабатывать маршруты термообработки и термомеханической обработки для оптимизации характеристик сплава и снижения затрат.

Мы предлагаем эти возможности в качестве передовых консультационных решений для широкого круга инженерных задач.

Alloyed обладает значительным опытом и знаниями в области процессов аддитивного производства металлов (AM), в частности процесса лазерной плавки в порошковом слое. Это — в сочетании с нашей платформой ABD ® — означает, что мы располагаем уникальными возможностями для определения и оптимизации сплавов для сложных приложений аддитивного производства, соответствующих материалу и процессу. Мы можем продемонстрировать и спрогнозировать ограничения распыления и пригодность для печати любых возможных сплавов в пределах требуемого проектного пространства.

Это — в сочетании с нашей платформой ABD ® — означает, что мы располагаем уникальными возможностями для определения и оптимизации сплавов для сложных приложений аддитивного производства, соответствующих материалу и процессу. Мы можем продемонстрировать и спрогнозировать ограничения распыления и пригодность для печати любых возможных сплавов в пределах требуемого проектного пространства.

Мы также можем значительно оптимизировать состав сплавов для улучшения механических свойств, включая прочность, жаропрочность, пластичность и удлинение (или любое их сочетание).

Обширная исследовательская и экспериментальная платформа Alloyed также может быть использована для быстрой разработки новых аддитивных сплавов.

Наши металлурги имеют большой опыт работы с традиционными процессами обработки, такими как литье, ковка и штамповка. В связи с этим АБД 9Платформа 0003 ® может использоваться для разработки новых сплавов или оптимизации существующих сплавов для любого процесса, поскольку наши модели разрабатываются и адаптируются в зависимости от условий обработки.

Каждый сплав и процесс индивидуален, поэтому наша команда металлургов и инженеров-программистов работает вместе, чтобы понять лежащую в основе физику процесса и преобразовать ее в вычислительные модели. Литейные и деформируемые сплавы, оптимизированные для конкретного процесса, могут быть разработаны для достижения наилучшего баланса производительности и стоимости.

Custom Alloy Sales, Inc. – Custom Alloy Sales, Inc.

Custom Alloy Sales, Inc.

Производство и распространение широчайшего ассортимента переработанных и первичных литейных сплавов в США.

С 1969 года компания Custom Alloy Sales, Inc., официально известная как «Custom Alloy Light Metals», поставляет литейным и литейным предприятиям Северной Америки качественные алюминиевые и цинковые сплавы. поставщик сплава на западном побережье. Поскольку западная часть США только 100% специализированный производитель слитков , мы стремимся поставлять нашим клиентам все сплавы – вовремя и всегда.

Узнать больше »

Алюминиевые и цинковые слитки – сплавы по индивидуальному заказу в соответствии с вашими точными спецификациями

От аэрокосмической до автомобильной и промышленной промышленности у нас есть алюминиевые и цинковые сплавы, отвечающие вашим требованиям.

- Производитель переработанного слитка алюминиевого сплава

- Производитель и дистрибьютор специальных первичных алюминиевых сплавов

- Ключевой поставщик слитков цинка и ZA сплава

- Сертификация ISO 9001 и Лондонская биржа металлов Сертификат бренда

В дополнение к стандартным спецификациям алюминиевой ассоциации и цинковой промышленности компания Custom Alloy Sales, Inc. может изготовить практически любой сплав или его вариацию по указанию заказчика.

Ваш партнер Каждый шаг

От проверки сырья до контрольных испытаний и отбора проб по мере продвижения сплава к окончательной заливке — мы контролируем качество слитков на каждом этапе. Все образцы анализируются в соответствии с A.S.T.M. спецификации и стандарты калибровки прослеживаются до N.I.S.T. Две лаборатории – производственная и основная – оснащены тремя атомно-эмиссионными спектрометрами для обеспечения стабильного качества.

Все образцы анализируются в соответствии с A.S.T.M. спецификации и стандарты калибровки прослеживаются до N.I.S.T. Две лаборатории – производственная и основная – оснащены тремя атомно-эмиссионными спектрометрами для обеспечения стабильного качества.

Наш автопарк полностью оборудован для обработки металлолома вашего поколения. От небольших внутризаводских контейнеров до больших передвижных контейнеров — мы подберем систему обработки металлолома в соответствии с вашими потребностями. Помимо покупки вашего металлолома, мы также предлагаем услуги по давальческому переводу вашего лома обратно в слитки сплава по спецификации.

У нас есть собственный флот, мы предлагаем доставку на следующий день к западу от Скалистых гор. Независимо от того, нужны ли вам поставки точно в срок или нам нужно разработать регулярную доставку по расписанию, грузовик Custom Alloy будет там, когда вам это нужно.

Управляя двумя складами в промышленном центре Южной Калифорнии, а также поддерживая склады и/или дистрибьюторские сети по всей стране, мы гордимся своей способностью помогать клиентам с их затратами и обслуживанием запасов благодаря нашим возможностям доставки точно в срок.