Легирующие элементы что это: Что такое Легирующие элементы: виды, описание

alexxlab | 28.12.2022 | 0 | Разное

Легирующие элементы и примеси в сталях

1. ЛЕГИРОВАНИЕ СТАЛЕЙ

1.1. Легирующие элементы и примеси в сталях

1.1.1. Основные понятия и определения

Углеродистые стали часто не удовлетворяют повышенным требованиям, которые предъявляются развивающимися отраслями промышленности к материалам. Они имеют недостаточную прочность, вязкость, сопротивление хрупкому разрушению, низкую теплостойкость, прокаливаемость, коррозионную стойкость. Кроме того, углеродистые стали не обладают рядом физико-химических свойств: немагнитностью, жаростойкостью, особыми магнитными, электрическими и тепловыми свойствами и т.д.

Эти недостатки углеродистых сталей можно исправить легированием – введением в сталь легирующих элементов.

Легирующими элементами называют химические элементы, специально введенные в сталь для получения требуемых строения, структуры, физико-химических и механических свойств.

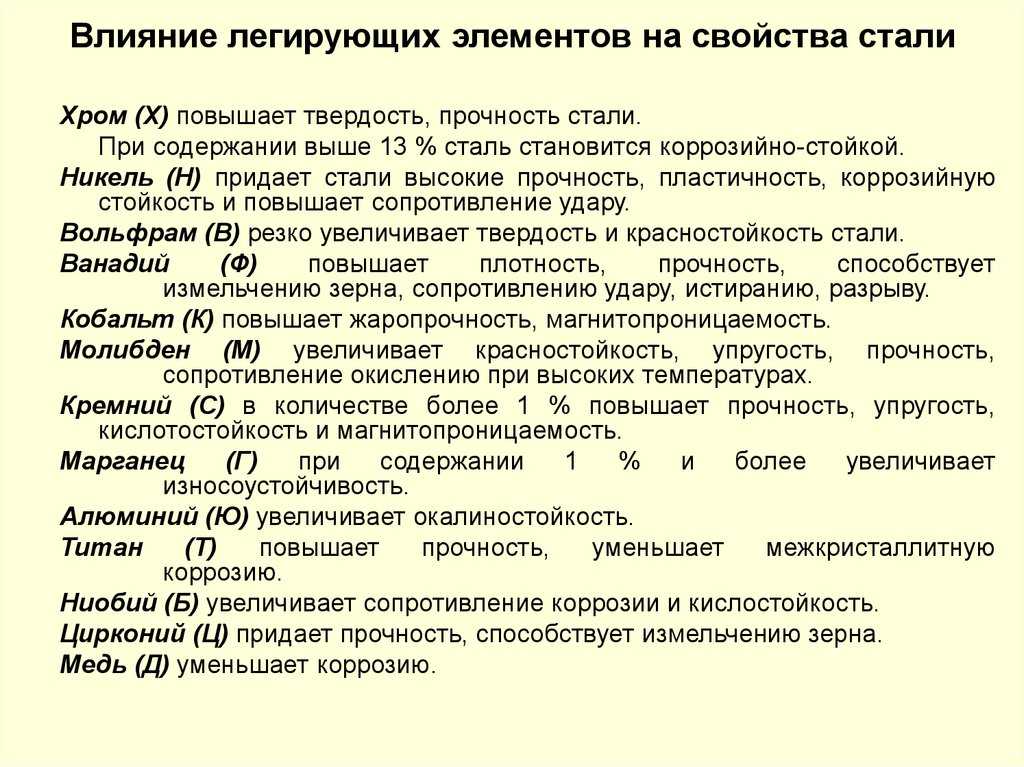

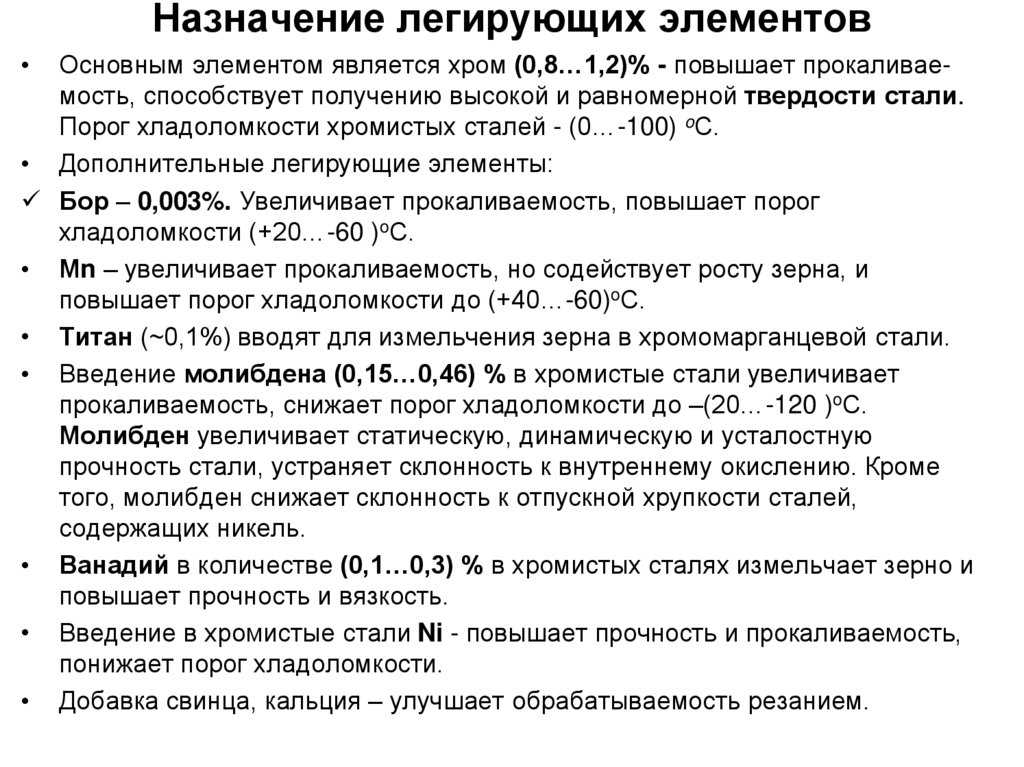

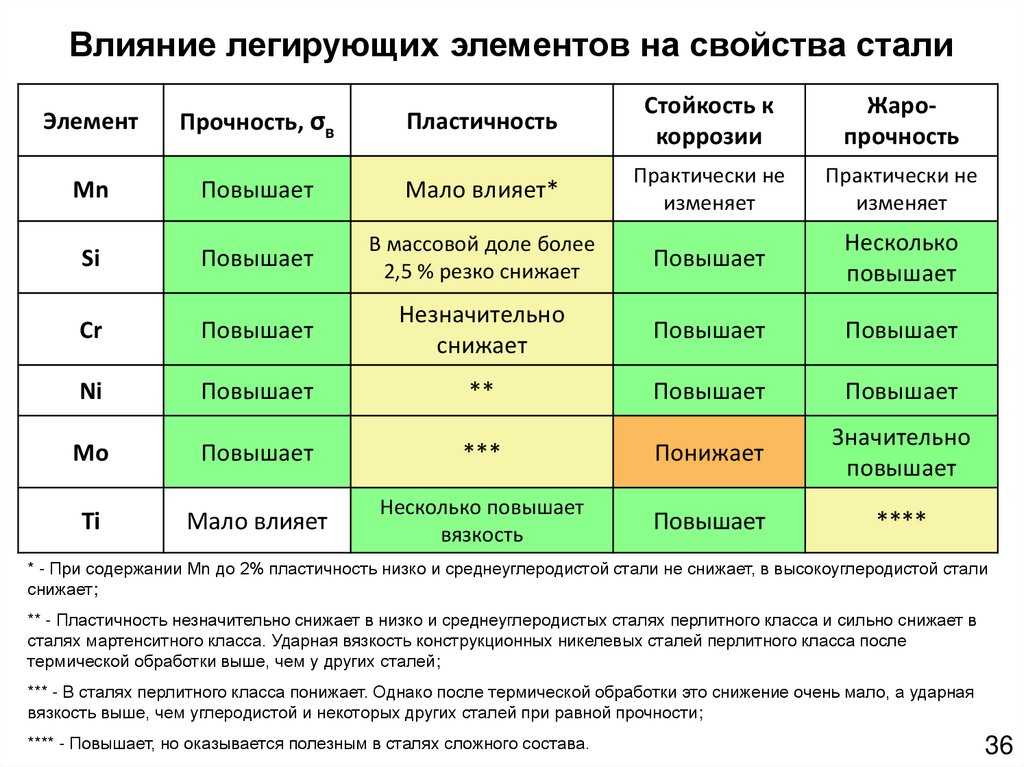

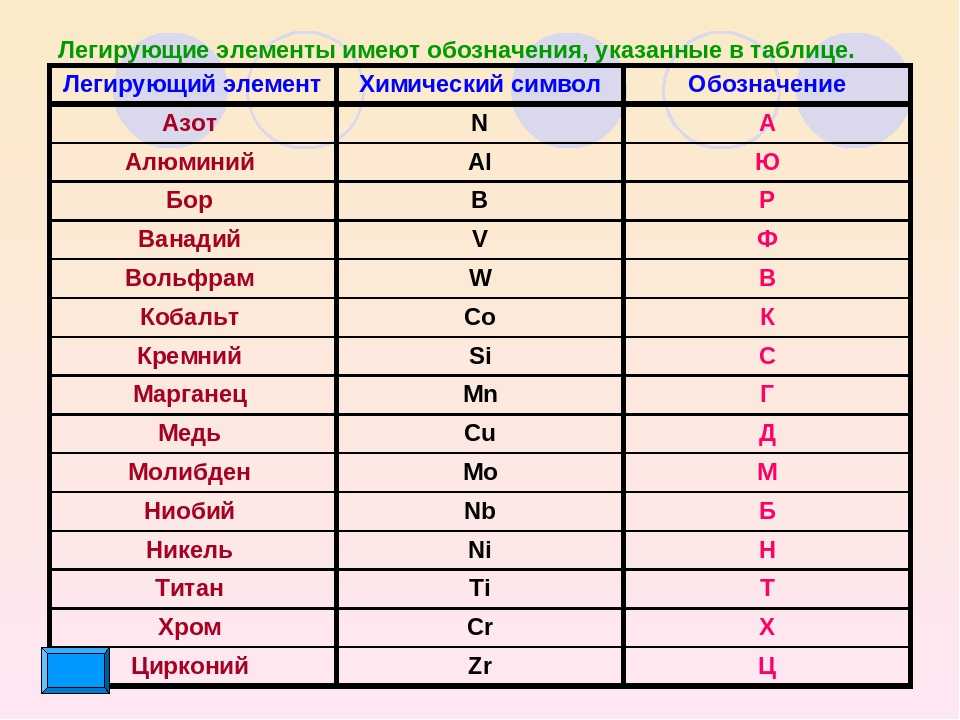

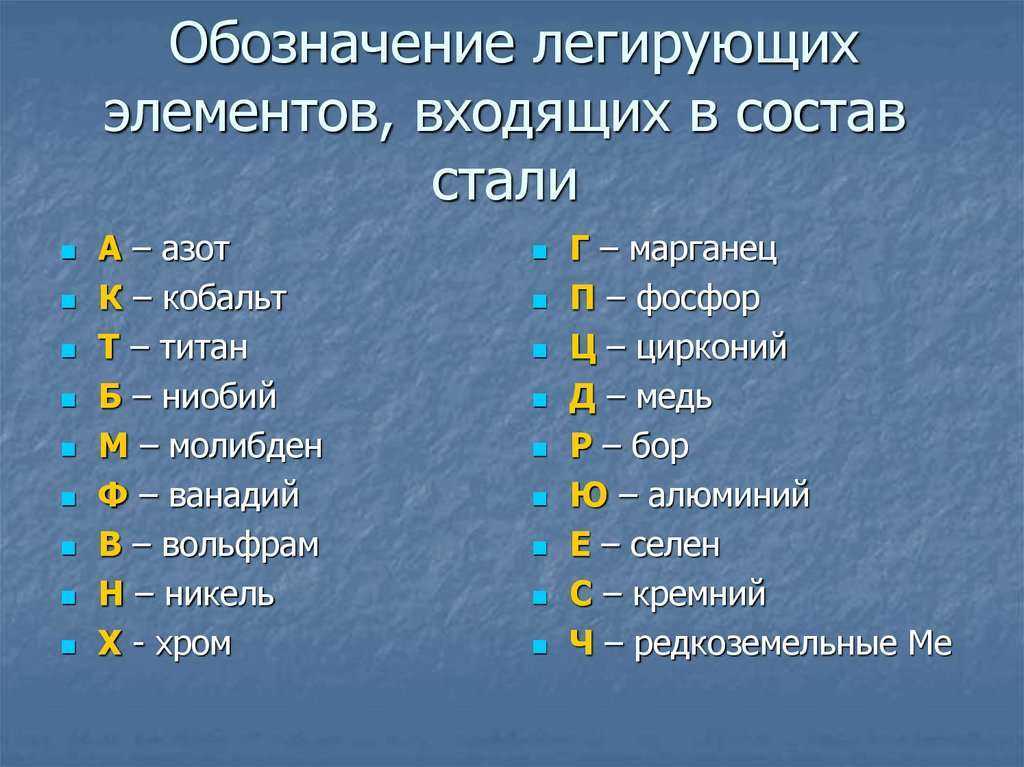

Основными легирующими элементами в сталях являются Мn, Si, Сг, Ni, Мо W, Со, Сu, Тi, V, Zr, Nb, Аl, В. В некоторых сталях легирующими элементами могут быть также Р, S, N, Se, Те, Рb, Се, Lа и др.

В некоторых сталях легирующими элементами могут быть также Р, S, N, Se, Те, Рb, Се, Lа и др.

Легированные стали – это сплавы на основе железа, в химический состав которых специально введены легирующие элементы, обеспечивающие при определенных способах производства и обработки требуемую структуру и свойства.

Некоторые легирующие элементы (V, Nb, Тi, Zr, В) могут оказывать существенное влияние на структуру и свойства стали при содержании их в сотых долях процента (В – в тысячных долях процента). Такие стали иногда называют микролегированными.

1.1.2. Классификация легирующих элементов

Согласно общепринятой классификации железо и сплавы на его основе относятся к черным металлам, а все остальные металлы и сплавы на их основе – к цветным. Легирующие элементы – металлы можно условно разделить на следующие группы:

металлы железной группы – к ним относятся металлы кобальт, никель, а также близкий к ним по свойствам марганец;

тугоплавкие металлы – к ним относятся металлы, имеющие температуру плавления выше, чем у железа, т. е. выше 1539°С. Из тугоплавких металлов, наиболее часто используемых в качестве легирующих элементов в стали, можно отметить вольфрам, молибден, ниобий, а также ванадий и хром;

е. выше 1539°С. Из тугоплавких металлов, наиболее часто используемых в качестве легирующих элементов в стали, можно отметить вольфрам, молибден, ниобий, а также ванадий и хром;

легкие металлы – из этой группы легирующих элементов наиболее часто применяют титан и алюминий;

редкоземельные металлы (РЗМ) – к этой группе относятся лантан, церий, неодим, а также близкие к ним по свойствам иттрий и скандий. Редкоземельные металлы часто используют в виде так называемого мишметалла, содержащего 40-45% церия и 45-50% всех других редкоземельных металлов.

В сплавах железо – углерод классификацию легирующих элементов можно проводить по степени сродства легирующих элементов к углероду по сравнению со сродством к нему железа. По этому признаку различают карбидообразующие и некарбидообразующие легирующие элементы. Карбидообразующие легирующие элементы (Тi, Zr, V, Nb, Та, Сr, Мо, W, Мn), а также железо могут образовывать в стали карбиды. Некарбидообразующие элементы (Сu, Ni, Со, Si, Аl) карбидов в стали не образуют. Склонность к карбидообразованию у легирующих элементов тем сильнее, чем менее достроена d-оболочка у металлического атома.

Склонность к карбидообразованию у легирующих элементов тем сильнее, чем менее достроена d-оболочка у металлического атома.

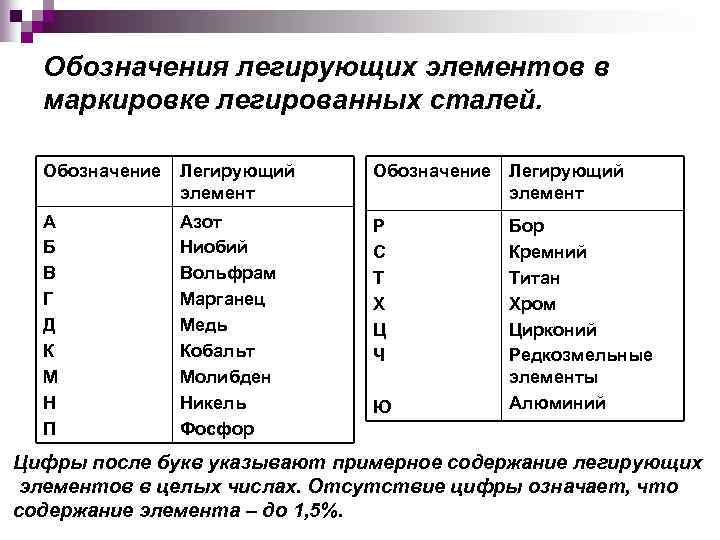

Ранее была принята буквенно-цифровая система обозначения марок сталей и сплавов.

Углеродистые конструкционные качественные стали обозначают двухзначным числом, указывающим среднее содержание углерода в сотых долях процента (например, 05; 08; 10; 15; 20; 25…80; 85).

Для сталей, полностью не раскисленных (при С<0,20 %), в обозначение добавляются индексы: кп – кипящая сталь (£0,07% Si) – 15кп, пс – полуспокойная сталь, например, 20пс (0,05- 0,17% Si). Для спокойных сталей индекс не указывается (0,12-0,30% Si). Углеродистые инструментальные стали обозначают буквой «У» и следующей за ней цифрой, указывающей среднее содержание углерода и десятых долях процента (например, У7; У8; У9; У10; У11; У12; У13).

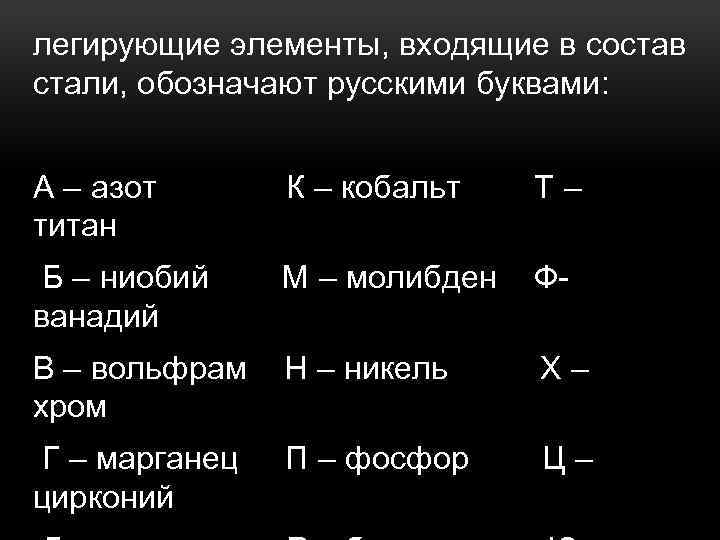

В легированных сталях основные легирующие элементы обозначаются буквами: А (в середине марки) – N, К – Co, Т – Ti, Б – Nb, В – W, Г – Mn, Д – Cu, Е – Se, М – Mo, Н – Ni, П – P, Р – B, С – Si, Ф – V, Х – Cr, Ц – Zr, Ю – Al, Ч- РЗМ (La, Pr, Ce и др. ).

).

Цифры после буквы в обозначении марки стали показывают примерное количество того или иного элемента, округленное до целого числа. При среднем содержании легирующего элемента до 1,5 % цифру за буквенным индексом не приводят. Содержание углерода указывается в начале марки в сотых (конструкционные стали) или десятых (инструментальные стали) долях процента.

Так, конструкционная сталь, содержащая 0,42- 0,50% С; 0,5-0,8% Мn; 0,8-1,0% Сr; 1,3-1,8,% Ni; 0,2-0,3%Мо и 0,10-0,18%V, обозначается маркой 45ХН2МФ. Инструментальная сталь (штамповая) состава: 0,32-0,40% С; 0,80-1,20 % Si; 0,15-0,40 % Мn; 4,5- 5,5 % Сr; 1,20-1,50 % Мо и 0,3-0,5 % V обозначается 4Х5МФС.

Если содержание углерода в инструментальных легированных сталях 1 % и более, то цифру в начале марки иногда вообще не ставят (например, X, ХВГ).

Буква «А» в конце марки указывает, что сталь относится к категории высококачественной (ЗОХГСА), если та же буква в середине марки – то сталь легирована азотом (16Г2АФ), а в начале марки буква «А» указывает на то, что сталь автоматная повышенной обрабатываемости (А35Г2). Индекс «АС» в начале марки указывает, что сталь автоматная со свинцом (АС35Г2).

Индекс «АС» в начале марки указывает, что сталь автоматная со свинцом (АС35Г2).

Особовысококачественная сталь обозначается добавлением через дефис в конце марки буквы «Ш» (ЗОХГС-Ш или ЗОХГСА-Ш).

Сталь, не содержащая в конце марки букв «А» или «Ш», относится к категории качественных (ЗОХГС).

В марках быстрорежущих сталей вначале приводят букву «Р», за ней следует цифра, указывающая содержание вольфрама. Во всех быстрорежущих сталях содержится около 4% Сг, поэтому в обозначении марки буквы «X» нет. Ванадий, содержание которого в различных марках колеблется в пределах от 1 до 5 %, указывается в марке, если его среднее содержание 2,0 % и более. Так как содержание углерода в быстрорежущих сталях пропорционально количеству ванадия, то содержание углерода в маркировке стали не указывается. Если в быстрорежущих сталях содержится молибден или кобальт, количество указывается в марке. Например, сталь состава: 0,7-0,8 % С; 3,8-4,4 % Сr; 17,0-18,5 % W; 1,0-1,4 % V обозначается маркой Р18, а сталь: 0,95-1,05% С; 3,8-4,4% Сr; 5,5-6% W; 4,6- 5,2 % Мо; 1,8-2,4 % V и 7,5-8,5 % Со обозначается Р6М5Ф2К8.

Высоколегированные стали сложного состава иногда обозначают упрощенно по порядковому номеру разработки и освоения стали на металлургическом заводе. Перед номером стали ставят индексы «ЭИ» (исследовательская), «ЭП» (пробная) – завод «Электросталь».

Например, упомянутая быстрорежущая сталь Р6М5Ф2К8 упрощенно обозначается ЭП658, а жаропрочная 37Х12Н8Г8МФБ – ЭИ481.

Маркировка марок жаропрочных и жаростойких сплавов на железоникелевой и никелевой основах состоит только из буквенных обозначений элементов, за исключением никеля, после которого указывается цифра, обозначающая его среднее содержание в процентах (ХН77ТЮР, ХН62ВМКЮ и др.).

Примесями называют химические элементы, перешедшие в состав стали в процеесе ее производства как технологические добавки или как составляющие шихтовых материалов.

Примеси в стали по классификации Н.Т. Гудцова подразделяют на постоянные (обыкновенные), случайные и скрытые (вредные).

Постоянными примесями являются элементы, которые вводятся в сталь по технологическим соображениям (технологические добавки).

Постоянными примесями в стали являются марганец и кремний, которые как примеси имеются практически во всех промышленных сталях. Содержание марганца в конструкционных сталях обычно находится в пределах 0,3-0,8 % (если марганец не является легирующим элементом), в инструментальных сталях его содержание несколько меньше (0,15-0,40 %). Введение марганца как технологической добавки в таких количествах необходимо для перевода серы из сульфида железа в сульфид марганца. Кремний в хорошо раскисленных (спокойных) сталях обычно содержится в пределах 0,17-0,37 %. В неполной мере раскисленных низкоуглеродистых (£0,2% С) сталях его содержится меньше: в полуспокойных 0,05-0,017 %, в кипящих <0,07 %. В нержавеющих и жаропрочных, нелегированных кремнием сталях его может содержаться до 0,8 %.

Случайными примесями в стали могут быть практически любые элементы, случайно попавшие в сталь из скрапа, природно-легированной руды или раскислителей. Чаще всего это Сr, Ni, Сu, Мо, W, А1, Т1 и др. в количествах, ограниченных для примесей.

Скрытыми примесями в стали являются сера, фосфор, мышьяк и газы: водород, азот и кислород. Однако в последнее время азот, серу, фосфор иногда используют в качестве легирующих добавок для обеспечения ряда особых свойств сталей.

По марочному химическому составу стали можно определить, какие элементы являются легирующими добавками, а какие – примесями. Если в марочном химическом составе стали устанавливают нижний (не менее) и верхний (не более) пределы содержания в стали данного элемента, то он будет легирующим. Как правило, для примесей устанавливается только верхний предел содержания. Исключение составляют лишь марганец и кремний, количество которых регламентируется нижним и верхним пределом, как для примесей, так и для легирующих добавок.

Содержание примесей в стали обычно ограничивается следующими пределами:

Mn £ 0,8%, Si £ 0,4%, Сr £ 0,3%, Ni £ 0,3%, Сu £ 0,3%, Мо £ 0,1%, W £ 0,2%, P £ 0,025%,

S £ 0,015-0,05%.

Вредные примеси сера, фосфор и газы присутствуют практически во всех сталях и в зависимости от типа стали они могут оказывать на свойства различное влияние.

В настоящее время в металлургии широко используют различные технологические процессы и способы производства стали, в результате которых достигается существенное уменьшение загрязненности металла неметаллическими включениями, и становится возможным регулирование их состава, размера и характера распределения. К таким процессам и способам относятся: рафинирующие переплавы (электрошлаковый, вакуумно-дуговой), вакуумная индукционная плавка, внепечная обработка стали синтетическими шлаками, вакуумирование в ковше и др.

Сера

При комнатной температуре растворимость серы в α-железе практически отсутствует. Поэтому вся сера в стали связана в сульфиды железа и марганца и частично в сульфиды легирующих элементов. С повышением температуры сера растворяется в α- и γ-железе, хотя и незначительно, но до вполне определенных концентраций (0,02 % в α-железе при 913 °С и 0,05 % S в γ-железе при 1365 °С). Поэтому сернистые включения могут видоизменяться при термической обработке стали.

Если сера связана в сульфид железа FeS, то при относительно низких температурах горячей деформации стали вследствие расплавления эвтектики сульфида железа (896 °С), с температурой плавления 988 °С, наблюдается красноломкость стали. При более высоких температурах горячей пластической деформации возможна горячеломкость стали, обусловленная расплавлением находящегося по границам первичных зерен аустенита, собственно сульфида железа (1188°С). Введение в сталь марганца в отношении Mn: S>8-10 приводит практически к полному связыванию серы в тугоплавкий сульфид марганца MnS (Тпл=1620 °С) и исключает образование легкоплавкой сульфидной эвтектики. Это позволяет избежать красноломкости и горячеломкости сталей при их горячей обработке давлением.

Увеличение содержания серы в стали мало влияет на прочностные свойства, но существенно изменяет вязкость стали и ее анизотропию в направлениях поперек и вдоль прокатки. Особенно сильно анизотропия выражена при высоких содержаниях серы.

В жаропрочных аустенитных сталях повышение содержания серы заметно уменьшает пределы ползучести и длительной прочности, т. е. сера снижает жаропрочные свойства.

е. сера снижает жаропрочные свойства.

Фосфор

Растворимость фосфора в α- и γ-железе значительно выше, чем содержание фосфора в стали как примеси. Поэтому фосфор в стали целиком находится в твердом растворе, и его влияние на свойства сказывается через изменения свойств феррита и аустенита. Вредное действие фосфора на свойства может усугубляться из-за сильной склонности его к ликвации (степень ликвации достигает 2-3).

Действие фосфора на свойства феррита проявляется в его упрочняющем влиянии и особенно в усилении хладноломкости стали, т.е. повышении температуры перехода из вязкого в хрупкое состояние.

Фосфор относится к сильным упрочнителям. Несмотря на то, что содержание его в стали обычно не превышает 0,030-0,040 %, он увеличивает предел текучести феррита на 20…30 МПа. В то же время увеличение содержания фосфора в пределах сотых долей процента может вызывать повышение порога хладноломкости на несколько десятков градусов (~20-25°С на 0,01 % Р) благодаря сильному уменьшению работы распространения трещины (рис. 1).

1).

Рекомендуем посмотреть лекцию “Психопрофилактика”.

Рисунок 1 – Влияние фосфора на σв и σт и ударную вязкость KCU низкоуглеродистой феррито-перлитной стали (0,2 % С, 1 % Мn).

В конструкционных улучшаемых сталях содержание фосфора оказывает основное влияние на явление обратимой отпускной хрупкости. В этом случае влияние его на порог хладноломкости особенно сильно (0,010 % Р повышает температуру перехода на ~ 40 °С).

В сталях, выплавленных на базе керченских руд, содержится мышьяк. Его влияние на свойства стали аналогично фосфору, но вредное действие мышьяка значительно слабее, чем фосфора. Поэтому в качественной стали такого производства допускается до 0,08 % As.

Газы в стали

В сталях в определенных количествах обычно присутствуют водород, кислород, азот. Содержание их в сталях зависит прежде всего от способа выплавки. Водород может входить в состав твердого раствора стали и выделяться в газообразном состоянии, скапливаясь в порах металла, при этом в стали образуются флокены. Кислород обычно связан в неметаллические включения. Азот отрицательно влияет на свойства стали, если он находится в твердом растворе или образует нитриды железа, вызывая старение стали. Положительное влияние азота на свойства стали проявляется при связывании его в прочные нитриды A1N, VN, NbN или карбонириды V(C, N), Nb(C, N) и др., что используется в сталях с карбонитридным упрочнением. Кроме того, азот широко применяется в качестве аустенитообразующего элемента в коррозионностойких и жаропрочных сталях.

Кислород обычно связан в неметаллические включения. Азот отрицательно влияет на свойства стали, если он находится в твердом растворе или образует нитриды железа, вызывая старение стали. Положительное влияние азота на свойства стали проявляется при связывании его в прочные нитриды A1N, VN, NbN или карбонириды V(C, N), Nb(C, N) и др., что используется в сталях с карбонитридным упрочнением. Кроме того, азот широко применяется в качестве аустенитообразующего элемента в коррозионностойких и жаропрочных сталях.

В заключение необходимо отметить, что борьбу с вредными примесями в стали в основном проводят при выплавке стали. Уменьшение содержания вредных примесей в стали требует немалых затрат для осуществления определенных технологических приемов и применения специальных методов выплавки.

Легирующие элементы в стали. Наиболее известные добавки.

|

|

|

|||||||||||||||||||||

Легирующие элементы | Как они влияют на свойства материала

Различают легирующие элементы, образуют ли они карбид, аустенит или феррит в стали и какой эффект достигается за счет добавления. Сила воздействия также может быть разной.

Сила воздействия также может быть разной.

Примеры

Это становится очевидным, например, с легирующими элементами вольфрамом и кремнием и их влиянием на сталь:

Группа 5 CopyCreated with Sketch. Вольфрам

- Сильное улучшение износостойкости

- Не влияет на эластичность

Группа 5 CopyCreated with Sketch. Кремний

- Сильное снижение износостойкости

- Сильное увеличение эластичности

Этот пример впечатляющим образом показывает, насколько сложным может быть влияние легирующих элементов. Увеличение одного свойства может привести к уменьшению другого свойства.

В процессе производства стали добавляются элементы для улучшения свойств стали для ее последующего использования. Таким образом, существуют износостойкие, солеустойчивые и кислотостойкие стали, а также марки стали, способные противостоять ядерному излучению. Все зависит от различных элементов, добавленных в сплав.

Добавление легирующих элементов создает только предварительное условие для изменения свойства. Только дальнейшие этапы обработки, такие как термическая обработка, приводят к желаемым изменениям в структуре стали и, следовательно, к желаемому результату.

Наиболее важными легирующими элементами, помимо углерода, являются:

Твердая медь

Минерал вольфрама Шеелит

Минерал кобальта Эттрингит

См.

также

такжеСопутствующие элементы

Сталь состоит не только из железа и углерода. Другие элементы могут влиять на свойства стали.

Подробнее

Бокситы

Здесь вы можете узнать, почему алюминий был открыт так поздно и как его можно производить.

Подробнее

Углерод

Концентрация углерода влияет на твердость сталей. Таким образом, для каждого применения можно найти подходящую сталь.

Подробнее

Характеристики легирующих элементов

Присоединяйтесь к нам, поскольку наша техническая группа описывает основные элементы, используемые при пайке присадочных металлов, а также наиболее важные характеристики каждого элемента. Чем больше вы понимаете об этих элементах, тем лучше вы подготовлены к выбору и использованию правильных продуктов для вашей операции пайки.

Чем больше вы понимаете об этих элементах, тем лучше вы подготовлены к выбору и использованию правильных продуктов для вашей операции пайки.

Ниже приведены наиболее часто используемые легирующие металлы с их основными характеристиками:

Серебро (Ag) – температура плавления 1761°F/961°C

• Благородный металл

• Отличная электрическая и теплопроводность

• Отличное проникновение в швы

• Пластичность металл

Медь (Cu) – температура плавления 1981°F/1083°C

• Более низкая стоимость, чем Ag

• Отличная электро- и теплопроводность

• Отличное проникновение в швы

• Ковкий металл

• Сплавы/смачиваемость Fe

Медь образует сплавы с железом, кобальтом и никелем гораздо легче, чем серебро. Кроме того, медь удовлетворительно смачивает многие из этих металлов и их сплавов, а серебро — нет. Отсюда следует, что смачиваемость серебряно-медных присадочных металлов – по отношению к стали, нержавеющей стали, никель-хромовым сплавам – снижается по мере увеличения содержания серебра.

Цинк (Zn) – температура плавления 787°F/419°C

• Снижает температуру плавления сплавов меди и серебра

• Улучшает смачивание

• Высокое давление паров

• Хрупкий металл

Из элементов, обычно используемых для снижения температуры плавления и текучести медно-серебряных присадочных металлов, цинк является наиболее полезным смачивающим агентом при соединении сплавов, состоящих из железа, кобальта или никеля.

Кадмий (Cd) – температура плавления 610°F/321°C

• Понижает температуру плавления

• Улучшает смачивание

• Высокое давление паров

• Лучшая коррозионная стойкость, чем Zn

• Канцерогенный – вызывает рак

Примечание. Пары кадмия токсичны, поэтому эти материалы следует использовать только в хорошо проветриваемых помещениях.

Фосфор (P) – температура плавления 111°F/44°C

• Химически активен (предохраняет Cu от оксида)

• Понижает температуру плавления

• Хрупкий элемент

Этот присадочный металл широко используется для обработки меди и меди сплавов, а иногда и на молибденовых и высокомолибденовых сплавах. Мы не рекомендуем его для стали или никеля, так как образуются хрупкие фосфиды. Вы можете использовать Sil-Fos без флюса на меди даже без контролируемой атмосферы. Часть фосфора окисляет и восстанавливает оксиды меди, а образующийся P2O5 действует как флюс для растворения оксида меди, поэтому присадочный металл является самофлюсующимся.

Мы не рекомендуем его для стали или никеля, так как образуются хрупкие фосфиды. Вы можете использовать Sil-Fos без флюса на меди даже без контролируемой атмосферы. Часть фосфора окисляет и восстанавливает оксиды меди, а образующийся P2O5 действует как флюс для растворения оксида меди, поэтому присадочный металл является самофлюсующимся.

Никель (Ni) – температура плавления 2651°F/1455°C

• Добавляет прочность и ударную вязкость сплавам серебра

• Улучшает смачивание

• Повышенная коррозионная стойкость

Никель, марганец и (нечасто) кобальт служат твердые припои для соединения стеллитов, цементированных карбидов и других тугоплавких сплавов с высоким содержанием молибдена или вольфрама. Мы особенно рекомендуем присадочные металлы, содержащие небольшое количество никеля, когда соединения из нержавеющей стали будут подвергаться коррозии в соленой воде.

Примечание: При пайке нержавеющих сталей и других сплавов, образующих тугоплавкие оксиды в восстановительной или инертной атмосфере без флюса, серебряные припои, содержащие литий в качестве смачивающего агента, весьма эффективны.

Марганец (Mn) – температура плавления 2273°F/1245°C

• Улучшает смачивание и сцепление с никель-хромовыми сплавами и карбидами

• Высокая прочность при повышенных температурах

Олово (Sn) – температура плавления 440°F/ 227°C

• Снижает температуру плавления

• Повышает текучесть

• Хорошее смачивание и проникновение в швы

• Повышает хрупкость

Используйте индий или олово в серебряных припоях вместо цинка или кадмия для атмосферных или вакуумных печей или когда вы впоследствии будете использовать сборки в высоком вакууме при промежуточные температуры. Добавление индия или олова оказывает практически такое же влияние на характеристики пайки припоев, хотя припои с индием обладают большей пластичностью. Обратите внимание, что присадочные металлы, содержащие цинк, смачивают черные металлы более эффективно, чем присадочные металлы, содержащие олово; там, где цинк допустим, предпочтительнее олово.

Пластичность присадочных металлов в зависимости от низких температур текучести

При увеличении общего содержания цинка и кадмия более чем на 40% пластичность снижается.

Часть вторая

Часть вторая Частное решение.

Частное решение. Присутствие небольшого количества хрома стабилизирует структуру твердых карбидов. Это улучшает отклик стали на термообработку. Присутствие большого количества хрома улучшает коррозионную стойкость и термостойкость стали (например, нержавеющая сталь). К сожалению, присутствие хрома в стали приводит к росту зернистости (см.

Присутствие небольшого количества хрома стабилизирует структуру твердых карбидов. Это улучшает отклик стали на термообработку. Присутствие большого количества хрома улучшает коррозионную стойкость и термостойкость стали (например, нержавеющая сталь). К сожалению, присутствие хрома в стали приводит к росту зернистости (см.

Ее присутствие сильно ослабляет сталь, и используются все возможности для ее удаления; кроме того, марганец всегда присутствует в сталях, чтобы сводить к нулю влияние остаточной серы. Однако сера иногда преднамеренно добавляется в низкоуглеродистые стали для улучшения их обрабатываемости, в тех случаях, когда допустимо уменьшение прочности компоненты (сульфидированные легкообрабатываемые (автоматные) стали).

Ее присутствие сильно ослабляет сталь, и используются все возможности для ее удаления; кроме того, марганец всегда присутствует в сталях, чтобы сводить к нулю влияние остаточной серы. Однако сера иногда преднамеренно добавляется в низкоуглеродистые стали для улучшения их обрабатываемости, в тех случаях, когда допустимо уменьшение прочности компоненты (сульфидированные легкообрабатываемые (автоматные) стали). Его присутствие способствует формированию твердых карбидов.

Его присутствие способствует формированию твердых карбидов. Угол между ними.

Угол между ними. Матрица смежности онлайн

Матрица смежности онлайн