Легирующие элементы: Что такое Легирующие элементы: виды, описание

alexxlab | 03.05.2023 | 0 | Разное

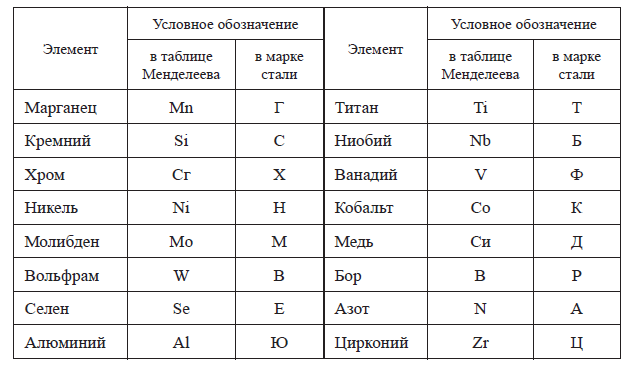

Как примеси и легирующие элементы влияют на свойства сталей

Характеристики углеродистых сталей далеко не всегда соответствуют требованиям, которые предъявляют к материалам различные отрасли промышленности. Чтобы откорректировать их свойства, используют легирование.

Чем отличаются легирующие элементы от примесей

В углеродистых сталях, помимо основных элементов – железа и углерода, есть и другие: марганец, сера, фосфор, кремний, водород и прочие. Их считают примесями и делят на несколько групп:

- К постоянным относят серу, фосфор, марганец и кремний. Они всегда содержатся в стали в небольших количествах, попадая в нее из чугуна или используясь в качестве раскислителей.

- К скрытым относят водород, кислород и азот. Они тоже присутствуют в любой стали, попадая в нее при выплавке.

- К случайным относят медь, мышьяк, свинец, цинк, олово и прочие элементы. Они попадают в сталь из шихтовых материалов и считаются особенностью руды.

Для каждой из перечисленных примесей характерно определенное процентное содержание. Так, марганца в стали, как правило, не более 0,8 %, кремния – не более 0,4 %, фосфора – не более 0,025 %, серы – не более 0,05 %. Если обычного содержания некоторых элементов недостаточно, для получения сталей с нужными свойствами в них дополнительно вносят в определенных количествах специальные примеси, которые называют легирующими добавками.

Так, марганца в стали, как правило, не более 0,8 %, кремния – не более 0,4 %, фосфора – не более 0,025 %, серы – не более 0,05 %. Если обычного содержания некоторых элементов недостаточно, для получения сталей с нужными свойствами в них дополнительно вносят в определенных количествах специальные примеси, которые называют легирующими добавками.

Химический состав стали, формируемый в процессе выплавки, напрямую влияет на ее механические свойства

Как примеси влияют на свойства сталей

Примеси оказывают разное влияние на характеристики сталей:

- Углерод (С) повышает твердость, прочность и упругость сталей, но снижает их пластичность.

- Кремний (Si) при содержании в стали до 0,4 % и марганец при содержании до 0,8 % не оказывают заметного влияния на свойства.

- Фосфор (P) увеличивает прочность и коррозионную стойкость сталей, но снижает их пластичность и вязкость.

- Сера (S) повышает хрупкость сталей при высоких температурах, снижает их прочность, пластичность, свариваемость и коррозионную стойкость.

- Азот (N2) и кислород (O 2) уменьшают вязкость и пластичность сталей.

- Водород (H2) повышает хрупкость сталей.

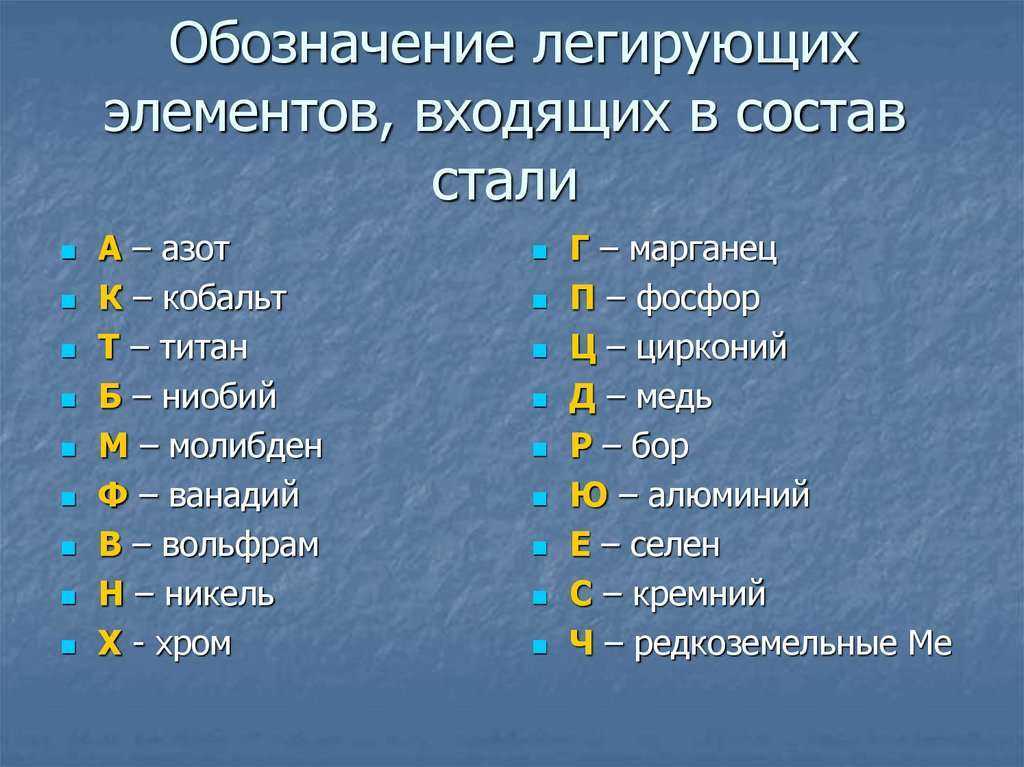

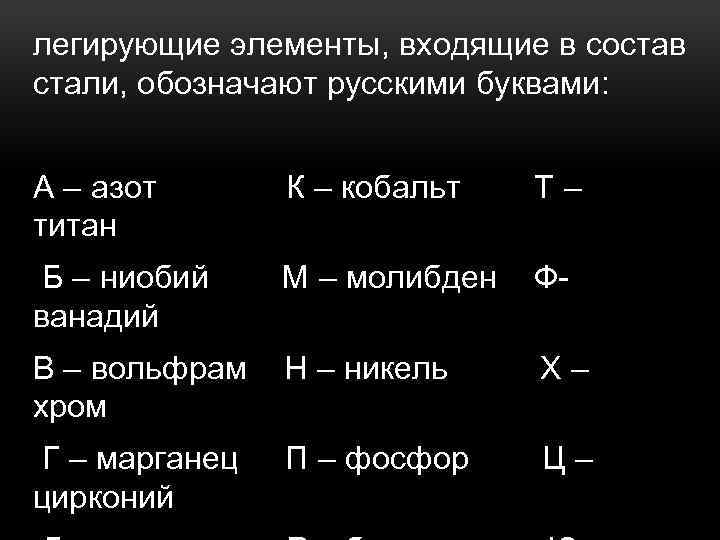

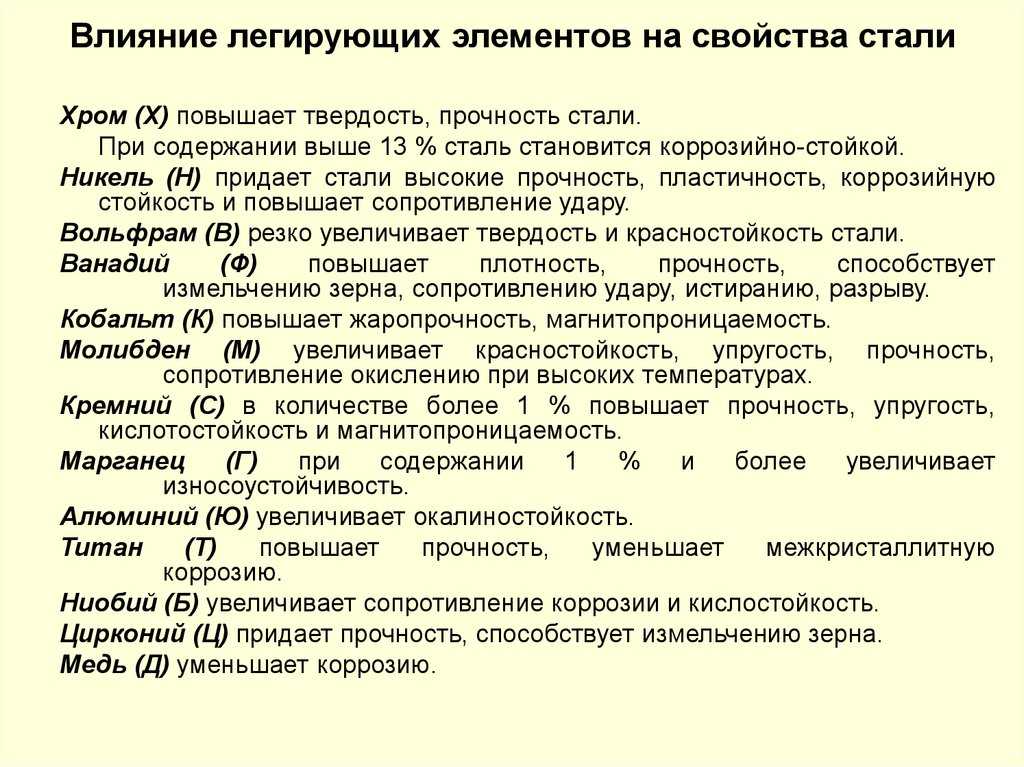

Как легирующие элементы влияют на свойства сталей

Легирующие добавки вводят в стали для изменения их характеристик:

- Хром (Cr) повышает твердость, прочность, ударную вязкость, коррозионную стойкость, электросопротивление сталей, одновременно уменьшая их коэффициент линейного расширения и пластичность.

- Никель (Ni) увеличивает пластичность, вязкость, коррозионную стойкость и ударную прочность сталей.

- Вольфрам (W) повышает твердость и прокаливаемость сталей.

- Молибден (Mo) увеличивает упругость, коррозионную стойкость, сопротивляемость сталей растягивающим нагрузкам и улучшает их прокаливаемость.

- Ванадий (V) повышает прочность, твердость и плотность сталей.

- Кремний (Si) увеличивает прочность, упругость, электросопротивление, жаростойкость и твердость сталей.

- Марганец (Mn) повышает твердость, износоустойчивость, ударную прочность и прокаливаемость сталей.

- Кобальт (Co) увеличивает ударную прочность, жаропрочность и улучшает магнитные свойства сталей.

- Алюминий (Al) повышает жаростойкость и стойкость сталей к образованию окалины.

- Титан (Ti) увеличивает прочность, коррозионную стойкость и улучшает обрабатываемость сталей.

- Ниобий (Nb) повышает коррозионную стойкость и устойчивость сталей к воздействию кислот.

- Медь (Cu) увеличивает коррозионную стойкость и пластичность сталей.

- Церий (Ce) повышает пластичность и прочность сталей.

- Неодим (Nd), цезий (Cs) и лантан (La) снижают пористость сталей и улучшают качество поверхности.

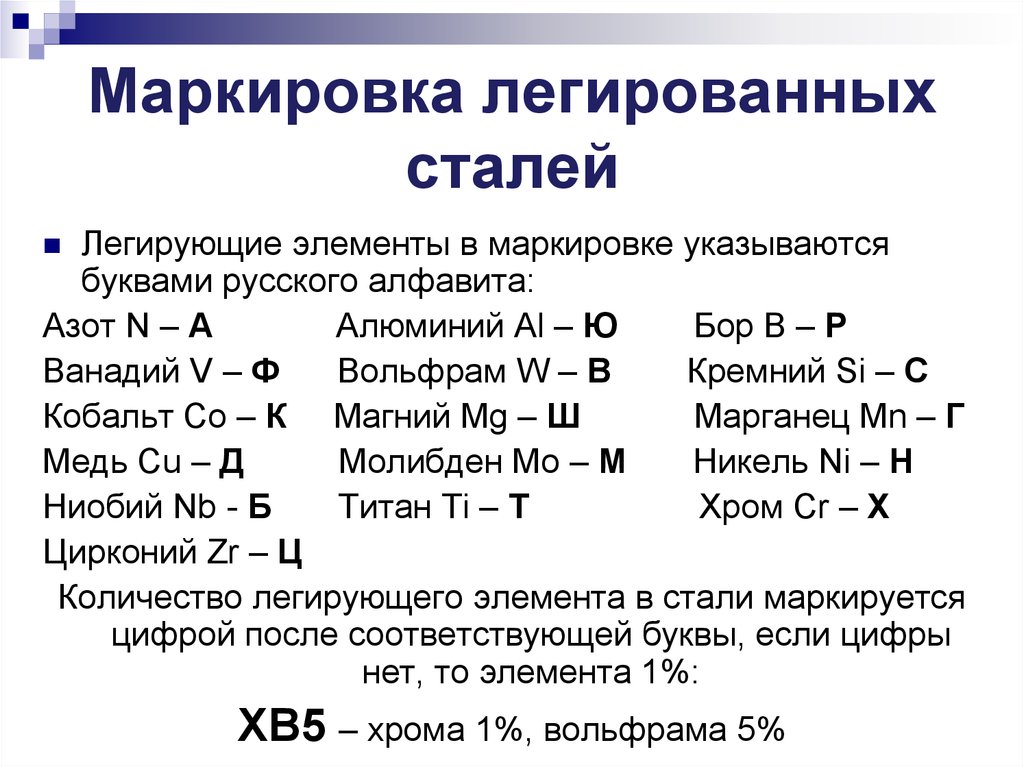

Виды легированных сталей

В зависимости от содержания легирующих элементов, стали делят на три вида:

- Если легирующих элементов менее 2,5 %, стали относят к низколегированным.

- При их содержании от 2,5 до 10 % стали считаются среднелегированными.

- Если легирующих элементов более 10 %, стали относят к высоколегированным.

Заключение

Примеси неизбежно присутствуют в сталях, но ряд из них являются вредными (к ним относятся скрытые примеси), поэтому их содержание стараются минимизировать. Легирующие элементы добавляют в стали целенаправленно для улучшения их свойств или получения специфических характеристик.

У нас вы найдете широкий ассортимент металлопроката по доступным ценам. Требуется консультация? Напишите на почту [email protected] или позвоните – наши менеджеры ответят на все вопросы.

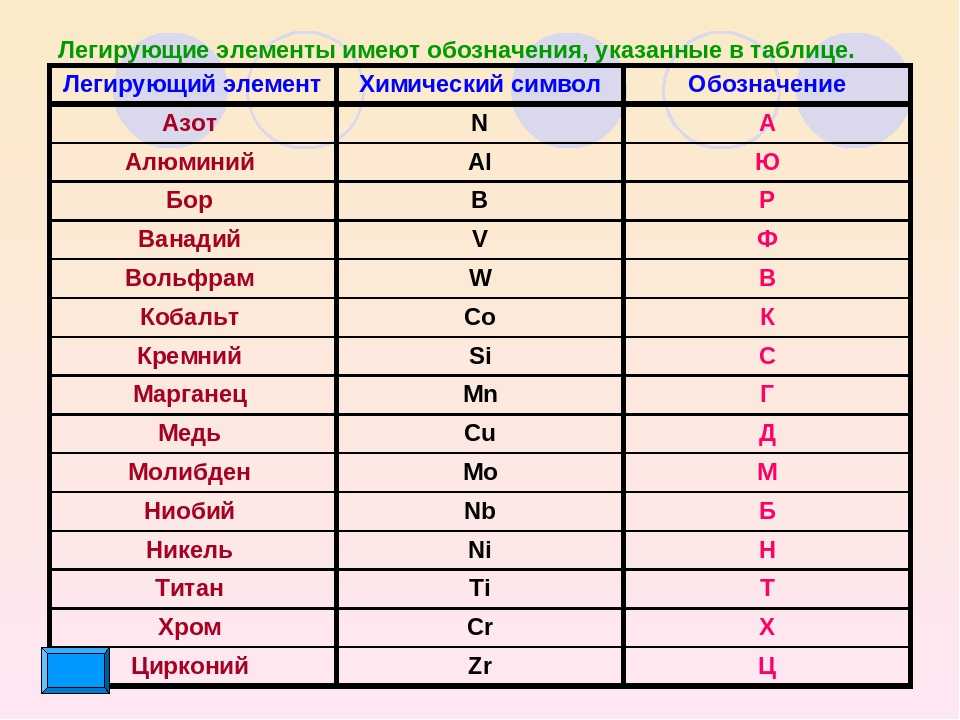

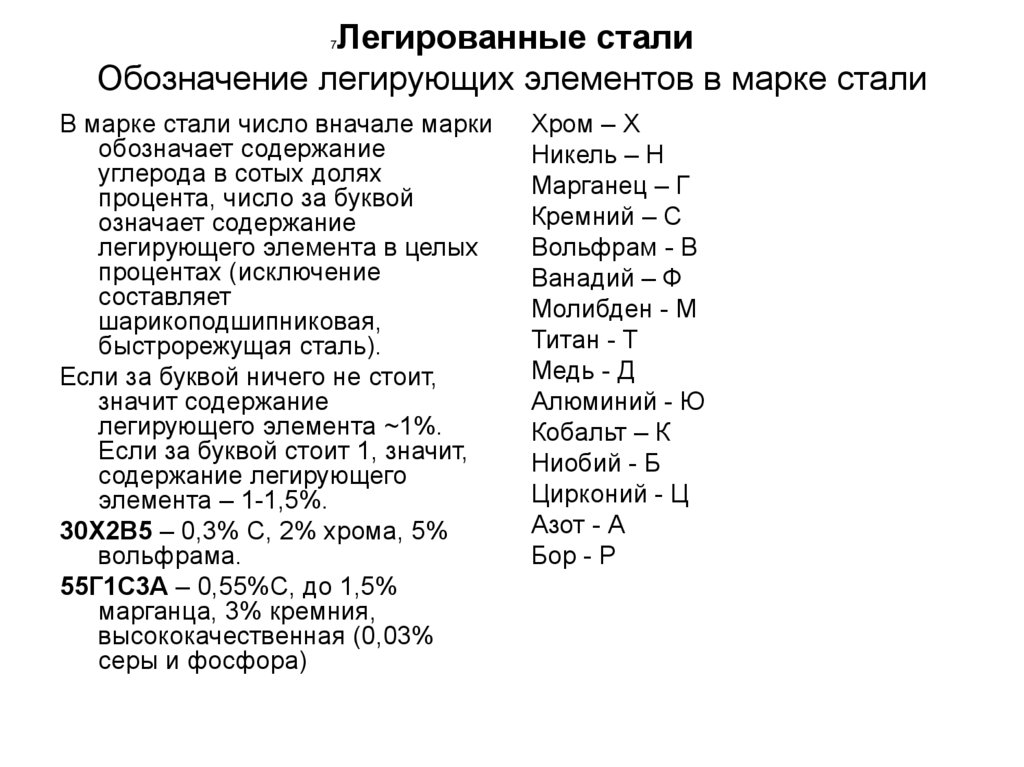

Легирующие элементы в стали. Наиболее известные добавки.

|

|

|

|||||||||||||||||||||

Характеристики легирующих элементов

Присоединяйтесь к нам, поскольку наша техническая группа описывает основные элементы, используемые при пайке присадочных металлов, а также наиболее важные характеристики каждого элемента. Чем больше вы понимаете об этих элементах, тем лучше вы подготовлены к выбору и использованию правильных продуктов для вашей операции пайки.

Чем больше вы понимаете об этих элементах, тем лучше вы подготовлены к выбору и использованию правильных продуктов для вашей операции пайки.

Ниже приведены наиболее часто используемые легирующие металлы с их основными характеристиками:

Серебро (Ag) – температура плавления 1761°F/961°C

• Благородный металл

• Отличная электро- и теплопроводность

• Отличное проникновение в швы

• Ковкий металл

Медь (Cu) — температура плавления 1981°F/1083°C

• Более низкая стоимость, чем Ag

• Отличная электро- и теплопроводность

• Отличное соединение пенетрация

• Ковкий металл

• Сплавы/жидкости Fe

Медь образует сплавы с железом, кобальтом и никелем намного легче, чем серебро. Кроме того, медь удовлетворительно смачивает многие из этих металлов и их сплавов, а серебро — нет. Отсюда следует, что смачиваемость серебряно-медных присадочных металлов – по отношению к стали, нержавеющей стали, никель-хромовым сплавам – снижается по мере увеличения содержания серебра.

Цинк (Zn) – температура плавления 787°F/419°C

• Снижает температуру плавления сплавов меди и серебра

• Улучшает смачивание

• Высокое давление паров

• Хрупкий металл

Из элементов, обычно используемых для снижения температуры плавления и текучести присадочных металлов медь-серебро, цинк является наиболее полезным смачивающим агентом при соединении сплавов, состоящих из железа, кобальта или никеля.

Кадмий (Cd) – температура плавления 610°F/321°C

• Понижает температуру плавления

• Улучшает смачивание

• Высокое давление паров

• Лучшая коррозионная стойкость, чем Zn

• Канцерогенный – вызывает рак

Примечание. Пары кадмия токсичны, поэтому эти материалы следует использовать только в хорошо проветриваемых помещениях.

Фосфор (P) – температура плавления 111°F/44°C

• Химически активен (предохраняет Cu от оксида)

• Понижает температуру плавления

• Хрупкий элемент

Этот присадочный металл широко используется для обработки меди и меди сплавов, а иногда и на молибденовых и высокомолибденовых сплавах. Мы не рекомендуем его для стали или никеля, так как образуются хрупкие фосфиды. Вы можете использовать Sil-Fos без флюса на меди даже без контролируемой атмосферы. Часть фосфора окисляет и восстанавливает оксиды меди, а образующийся P2O5 действует как флюс для растворения оксида меди, поэтому присадочный металл является самофлюсующимся.

Мы не рекомендуем его для стали или никеля, так как образуются хрупкие фосфиды. Вы можете использовать Sil-Fos без флюса на меди даже без контролируемой атмосферы. Часть фосфора окисляет и восстанавливает оксиды меди, а образующийся P2O5 действует как флюс для растворения оксида меди, поэтому присадочный металл является самофлюсующимся.

Никель (Ni) – температура плавления 2651°F/1455°C

• Добавляет прочность и ударную вязкость сплавам Ag

• Улучшает смачивание

• Повышенная коррозионная стойкость

Никель, марганец и (нечасто) кобальт служат твердые припои для соединения стеллитов, цементированных карбидов и других тугоплавких сплавов с высоким содержанием молибдена или вольфрама. Мы особенно рекомендуем присадочные металлы, содержащие небольшое количество никеля, когда соединения из нержавеющей стали будут подвергаться коррозии в соленой воде.

Примечание: При пайке нержавеющих сталей и других сплавов, образующих тугоплавкие оксиды в восстановительной или инертной атмосфере без флюса, серебряные припои, содержащие литий в качестве смачивающего агента, весьма эффективны.

Марганец (Mn) – температура плавления 2273°F/1245°C

• Улучшает смачивание и сцепление с никель-хромовыми сплавами и карбидами

• Высокая прочность при повышенных температурах

Олово (Sn) – температура плавления 440°F/ 227°C

• Снижает температуру плавления

• Увеличивает текучесть

• Хорошее смачивание и проникновение в швы

• Увеличивает хрупкость

Используйте индий или олово в серебряных припоях вместо цинка или кадмия для атмосферных или вакуумных печей, или когда вы впоследствии будете использовать сборки в высоком вакууме при промежуточные температуры. Добавление индия или олова оказывает практически такое же влияние на характеристики пайки припоев, хотя припои с индием обладают большей пластичностью. Обратите внимание, что присадочные металлы, содержащие цинк, смачивают черные металлы более эффективно, чем присадочные металлы, содержащие олово; там, где цинк допустим, предпочтительнее олово.

Пластичность присадочных металлов в зависимости от низких температур текучести

При увеличении общего содержания цинка и кадмия более чем на 40% пластичность снижается. Это накладывает практическое ограничение на то, насколько можно снизить температуру текучести серебряных припоев с добавками цинка и кадмия. Наши исследовательские лаборатории тщательно изучили сложные системы серебра, меди, цинка и кадмия; для каждого содержания серебра мы скорректировали наши составы, чтобы получить минимальные точки текучести, соответствующие безопасной пластичности.

Это накладывает практическое ограничение на то, насколько можно снизить температуру текучести серебряных припоев с добавками цинка и кадмия. Наши исследовательские лаборатории тщательно изучили сложные системы серебра, меди, цинка и кадмия; для каждого содержания серебра мы скорректировали наши составы, чтобы получить минимальные точки текучести, соответствующие безопасной пластичности.

Мы описали основные элементы, используемые при пайке присадочных металлов, а также наиболее важные характеристики каждого элемента. Чем больше вы понимаете об этих элементах, тем лучше вы подготовлены к выбору и использованию правильных продуктов для вашей операции пайки.

Мы рады предоставить экспертную информацию для Global Brazing Solutions® через наши блоги и обучающие видео. Не стесняйтесь поделиться этой публикацией с коллегами и сохранить наш блог в избранном.

Вопросы? Свяжитесь с нами по телефону 800.558.3856, чтобы получить рекомендации по продуктам для пайки, наилучшим образом отвечающим вашим потребностям.

Ссылка : Технический бюллетень Handy & Harman Brazing T-2

Отказ от ответственности: Lucas-Milhaupt, Inc. считает содержащуюся здесь информацию надежной. Однако Lucas-Milhaupt предоставляет техническую информацию бесплатно, и пользователь может использовать такую информацию по своему усмотрению и на свой риск.

Легирующие элементы в стали. Общие технические знания

1) Сталь представляет собой сочетание железа, углерода и некоторых других сплавов и нелегированных сплавов.

Сталь легируют различными элементами для улучшения физических свойств и придания особых свойств, таких как устойчивость к коррозии или нагреву. Различные элементы сплава по-разному влияют на механические и физические свойства стали.

Большинство элементов могут по-разному влиять на свойства сталей.

И другие факторы, влияющие на свойства материала:

– Температура, достигаемая до и во время сварки

– Подводимая теплота

– Скорость охлаждения после сварки и/или PWHT

2. Конкретные эффекты добавления таких элементов следующие: 9023 3 Железо (Fe):

Конкретные эффекты добавления таких элементов следующие: 9023 3 Железо (Fe):

Основной стальной компонент. Сам по себе относительно мягкий, пластичный, с низкой прочностью.

- Углерод (C):

Основной легирующий элемент в сталях, упрочняющий элемент, оказывающий большое влияние на твердость ЗТВ. Снижает свариваемость. обычно < ~ 0,25%

- Марганец ( Mn ):

Вторичный только углерод для прочности, ударной вязкости и пластичности, вторичный для раскислителя , а также реагирует с серой с образованием сульфидов марганца.

Обычно < ~0,8% является остаточным от раскисления стали и до ~1,6% (в C-Mn сталях) повышает прочность и ударную вязкость

Его вид оказывает следующие основные эффекты: очиститель, выводящий серу и кислород из расплава в шлак.

+ Увеличивает потенциал упрочнения и прочность на растяжение, но снижает пластичность.

+ Он соединяется с серой с образованием глобулярных сульфидов марганца, которые необходимы для легкорежущих сталей для хорошей обрабатываемости.

- Кремний (Si):

+ Остаточный элемент раскисления стали. обычно до ~ 0,35%.

+ Кремний является одним из основных раскислителей для стали . Кремний помогает выбрасывать пузырьки кислорода из расплавленной стали.

+ Кремний растворяется в железе и имеет тенденцию к его упрочнению, усиленной очистке и раскислению для сварки на загрязненных поверхностях. Так, эти присадочные металлы используются для сварки на чистых поверхностях, прочность полученного металла шва будет заметно повышена. Кремний увеличивает прочность и твердость, но в меньшей степени, чем марганец.

+ Возникающее в результате снижение пластичности может вызвать проблемы с растрескиванием.

- Фосфор (P):

Остаточный элемент из сталеплавильных минералов. Трудно снизить хрупкость ниже < ~ 0,015%.

Трудно снизить хрупкость ниже < ~ 0,015%.

Хотя он увеличивает прочность стали на растяжение и улучшает обрабатываемость, он обычно считается нежелательной примесью из-за его охрупчивающего действия.

Влияние элемента фосфора на сталь будет различным в зависимости от концентрации.

Максимальное количество фосфора в стали более высокого качества составляет от 0,03 до 0,05% из-за того, что он вреден. До 0,10% фосфора в низколегированных высокопрочных сталях повысит прочность, а также повысит коррозионную стойкость стали. Возможность охрупчивания увеличивается, когда содержание в закаленной стали слишком велико. Несмотря на то, что прочность и твердость улучшаются, пластичность и ударная вязкость снижаются .

Обрабатываемость стали, получаемой методом свободной резки, улучшается, но при содержании фосфора более 0,04 % во время сварки могут возникать хрупкость сварного шва и/или трещины в сварном шве. Фосфор также влияет на толщину слоя цинка при цинковании стали.

- Сера (S):

Остаточный элемент из сталеплавильных минералов .

Обычно < ~ 0,015 % в современных сталях < ~ 0,003 % в очень чистых сталях

Сера обычно считается примесью и оказывает неблагоприятное влияние на ударные свойства, когда сталь содержит много серы и мало марганца.

Сера улучшает обрабатываемость, но снижает поперечную пластичность и ударную вязкость с надрезом и мало влияет на продольные механические свойства.

В легкорежущие стали добавляется сера для улучшения обрабатываемости, обычно максимально до 0,35%.

Хотя влияние серы на сталь на определенных стадиях отрицательное, любое содержание серы менее 0,05% оказывает положительное влияние на марки стали.

- Алюминий (Al):

Раскислитель и контроль размера зерна. обычно от ~ 0,02 до ~ 0,05%

Алюминий является одним из наиболее важных раскислителей в очень малых количествах в материале, а также помогает формировать более мелкозернистую кристаллическую микроструктуру и повышать ударную вязкость марки стали.

- Хром (Cr):

Для сопротивления ползучести и сопротивления окислению (накипеобразованию) для работы при повышенных температурах. Широко используется в нержавеющих сталях для коррозионной стойкости, повышает твердость и прочность, но снижает пластичность. Обычно от 1 до 9% в низколегированных сталях

Cr присутствует в некоторых конструкционных сталях в небольших количествах. Он в основном используется для повышения прокаливаемости стали и повышения коррозионной стойкости, а также предела текучести стального материала.

Когда процентное содержание хрома в стали превышает 1,1%, образуется поверхностный слой, защищающий сталь от окисления.

- Никель (Ni) :

Используется в нержавеющих сталях, высокая стойкость к коррозии под действием кислот, повышает прочность и ударную вязкость

В дополнение к положительному влиянию на коррозионную стойкость стали, Ni добавляют в стали для повышения прокаливаемости. Никель улучшает поведение материала при низких температурах, повышая вязкость разрушения.

Никель улучшает поведение материала при низких температурах, повышая вязкость разрушения.

Свариваемость стали не снижается из-за способа этого элемента. Никель резко увеличивает ударную вязкость стали.

Никель часто используется в сочетании с другими легирующими элементами, особенно с хромом и молибденом. Это ключевой компонент в нержавеющих сталях, но в низких концентрациях встречается в углеродистых сталях.

Еще одним преимуществом добавления никеля в сплав является то, что он создает более яркие участки в дамасской стали.

- Молибден (Mo) :

Влияет на прокаливаемость. Стали, содержащие молибден, менее подвержены отпускной хрупкости, чем другие легированные стали. Повышает прочность стали на растяжение и ползучесть при высоких температурах. обычно от ~ 0,5 до 1,0%

Молибден оказывает такое же действие, как марганец и ванадий, и часто используется в сочетании с одним или другим. Этот элемент является сильным карбидообразователем и обычно присутствует в легированных сталях в количестве менее 1%. Он повышает прокаливаемость и прочность при повышенных температурах, а также улучшает коррозионную стойкость и увеличивает сопротивление ползучести. Он добавляется в нержавеющие стали для повышения их устойчивости к коррозии, а также используется в быстрорежущих инструментальных сталях.

Он повышает прокаливаемость и прочность при повышенных температурах, а также улучшает коррозионную стойкость и увеличивает сопротивление ползучести. Он добавляется в нержавеющие стали для повышения их устойчивости к коррозии, а также используется в быстрорежущих инструментальных сталях.

- Ниобий ( Nb ) : ( Nb , ранее известный как Колумбий-Колумбий, Cb)

Ниобий является ключевым элементом для измельчения зерна, а также элементом, повышающим прочность при производстве стали. Ниобий является сильным карбидообразователем и образует очень твердые, очень маленькие простые карбиды. Повышает пластичность, твердость, износостойкость и коррозионную стойкость. Кроме того, улучшает структуру зерна. Ранее известный как Колумбиум.

- Ванадий (V) : измельчитель зерна, обычно ~ 0,05 %

Действие химического элемента ванадия аналогично действию Mn, Mo и Cb. При использовании с другими легирующими элементами он ограничивает рост зерна, уменьшает размер зерна, повышает прокаливаемость, вязкость разрушения и устойчивость к ударным нагрузкам. Размягчение при высоких температурах, усталостное напряжение и износостойкость улучшаются. При содержании выше 0,05% сталь может становиться хрупкой во время обработки для снятия термических напряжений.

Размягчение при высоких температурах, усталостное напряжение и износостойкость улучшаются. При содержании выше 0,05% сталь может становиться хрупкой во время обработки для снятия термических напряжений.

Ванадий используется в азотируемых, жаропрочных, инструментальных и пружинных сталях вместе с другими легирующими элементами.

- Титан ( Ти ) :

Ti используется для контроля роста размера зерна, что повышает ударную вязкость. Также превращает сульфидные включения из удлиненной формы в шаровидную, повышая прочность и коррозионную стойкость, а также ударную вязкость и пластичность.

Ti — очень прочный и очень легкий металл, который можно использовать отдельно или в сплаве со сталями. Его добавляют в сталь, чтобы придать ей высокую прочность при высоких температурах. В современных реактивных двигателях используются титановые стали.

Предотвращает локальное истощение хрома в нержавеющих сталях при длительном нагреве.

Предотвращает образование аустенита в высокохромистых сталях.

Снижает мартенситную твердость и прокаливаемость среднехромистых сталей.

- Медь (Cu) : Присутствует в виде остатка (обычно < ~ 0,30%), добавляется к «атмосферостойким сталям» (~ 0,6%) для придания лучшей устойчивости к атмосферной коррозии

Медь является еще одним основным элементом коррозионной стойкости. Это также оказывает небольшое влияние на прокаливаемость. Обычно он содержится в количествах не менее 0,20% и является основным антикоррозионным компонентом таких марок стали, как A242 и A441.

Медь, которая чаще всего встречается в качестве остаточного агента в сталях, также добавляется для придания свойств дисперсионного твердения и повышения коррозионной стойкости.

3. Резюме, как показано ниже:

- Железо Fe

- Углерод C для прочности

- Марганец Mn для прочности (вторичный в диоксидере)

- Кремний Si < 0,3% Раскислитель

- Алюминий Al Зерноочиститель, <0,008% Раскислитель + Прочность

- Хром Cr Коррозионная стойкость и устойчивость к повышенным темп.

(уступает только Mo в сопротивлении ползучести)

- Молибден Mo 1% для сопротивления ползучести

- Ванадий V Прочность

- Никель Ni Применение при низких температурах и ударная вязкость

- Медь Cu Используется для атмосферостойких сталей (Corten)

- Сера S Остаточный элемент (может вызвать горячую нехватку)

- Фосфор P Остаточный элемент (может вызвать хрупкость) (хладноломкость)

- Titanium Ti Зерно, измельчитель, используется микролегирующий элемент (S&T)

- Ниобий Nb Зерноочиститель, Используется в качестве микролегирующего элемента (S&T)

Примечание: (S&T) = прочность и ударная вязкость

* Документ для справки:

- TWI

- http://www.otaisteel.com/technical-support/effects-of-common-alloying-elements-in-steel/

- https://online.tugraz.at/tug_online/voe_main2.getvolltext?pCurrPk=32837

- https://www.

Первые полторы тысяч разложений.

Первые полторы тысяч разложений. Наиболее важные легирующие элементы

Наиболее важные легирующие элементы

Вольфрамовые сплавы составляют основу высокопроизводительных инструментов и штамповой стали.

Вольфрамовые сплавы составляют основу высокопроизводительных инструментов и штамповой стали. Угол между ними.

Угол между ними. Матрица смежности онлайн

Матрица смежности онлайн