Легирующий это: Легирование

alexxlab | 15.06.2021 | 0 | Разное

Легирующий элемент – это… Что такое Легирующий элемент?

- Легирующий элемент

- Alloy element — Легирующий элемент.

Элемент, добавляемый и остающийся в металле, который изменяет его структуру и химический состав.

(Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО “Профессионал”, НПО “Мир и семья”; Санкт-Петербург, 2003 г.)

.

- Alloy element

- Alloy plating

Смотреть что такое “Легирующий элемент” в других словарях:

легирующий элемент — Элемент, добавляемый и остающийся в металле, который изменяет его структуру и химический состав. [http://www.manual steel.ru/eng a.html] Тематики металлургия в целом EN alloy element … Справочник технического переводчика

легирующий элемент — legiravimo elementas statusas T sritis fizika atitikmenys: angl.

ЛЕГИРУЮЩИЙ ЭЛЕМЕНТ — элемент или группа элементов, специально вводимых в металл или сплав для придания им определенных физико химических или механических свойств. смотри Легирование … Металлургический словарь

элемент замещения — Легирующий элемент с атомным размером и другими характеристиками атома решетки, подобными замещаемому, который может формировать значительную область твердого раствора в фазовой диаграмме. [http://sl3d.ru/o slovare.html] Тематики машиностроение в … Справочник технического переводчика

Элемент замещения — Substitutional element Элемент замещения. Легирующий элемент с атомным размером и другими характеристиками атома решетки, подобными замещаемому, который может формировать значительную область твердого раствора в фазовой диаграмме. (Источник:… … Словарь металлургических терминов

ЛЕГИРОВАНИЕ — (от лат.

ligo связываю, соединяю), введение добавок в металлы, сплавы и полупроводники для придания им определенных физ., хим. или мех. св в. Материалы, подвергнутые Л., наз. легированными. К ним относятся легированные стали и чугуны,… … Химическая энциклопедия

ligo связываю, соединяю), введение добавок в металлы, сплавы и полупроводники для придания им определенных физ., хим. или мех. св в. Материалы, подвергнутые Л., наз. легированными. К ним относятся легированные стали и чугуны,… … Химическая энциклопедияСталь — (Steel) Определение стали, производство и обработка стали, свойства сталей Информация об определении стали, производство и обработка стали, классификация и свойства сталей Содержание Содержание Классификация Характеристики стали Разновидности… … Энциклопедия инвестора

ЖЕЛЕЗА СПЛАВЫ — металлич. системы, одним из компонентов к рых (как правило, преобладающим) служит железо. Различают сплавы железа с углеродом (нелегир. и легир. чугуны и стали), сплавы с особыми физ. хим. св вами и ферросплавы. Система железо углерод. Наиб.… … Химическая энциклопедия

Жаростойкая сталь — Фазы железоуглеродистых сплавов Феррит (твердый раствор внедрения C в α железе с объемно центрированной кубической решеткой) Аустенит (твердый раствор внедрения C в γ железе с гранецентрированной кубической решеткой) Цементит (карбид железа; Fe3C … Википедия

Конструкционная сталь — Эта статья или раздел описывает ситуацию применительно лишь к одному региону (СССР/Россия).

Вы можете помочь Википедии, добавив информацию для других стран и регионов … Википедия

Вы можете помочь Википедии, добавив информацию для других стран и регионов … Википедия

Легирующие элементы. Легирующие элементы стали. Влияние легирующих элементов. Назначение легирующих элементов. Хромансиль.

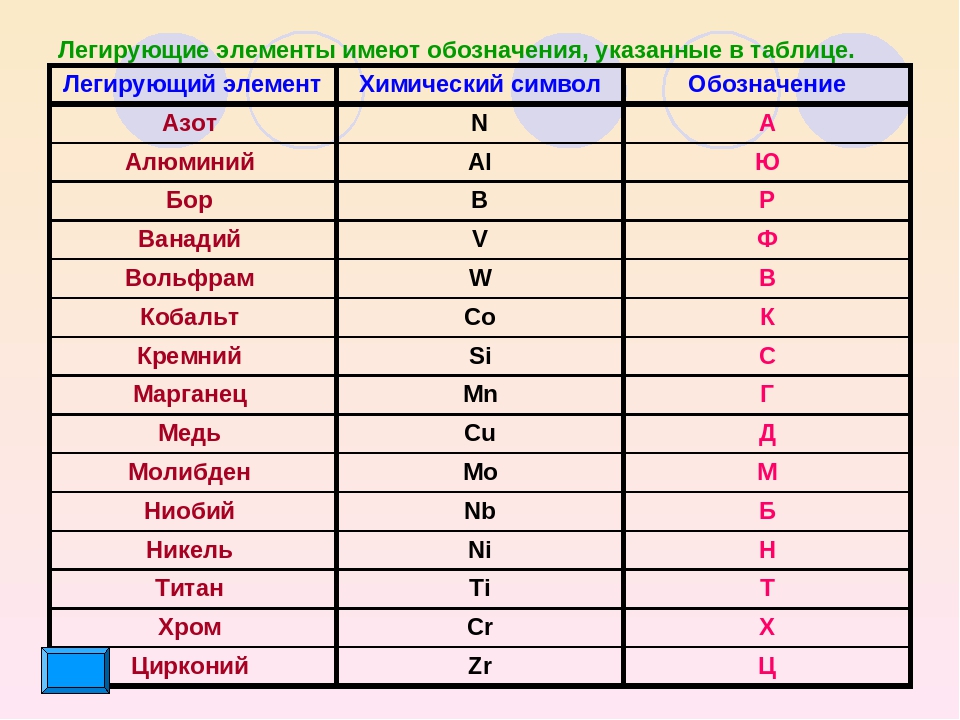

Легирующие элементы – химические элементы, специально вводимые в сталь для получения заданных свойств. Улучшают механические, физические и химические свойства основного материала.

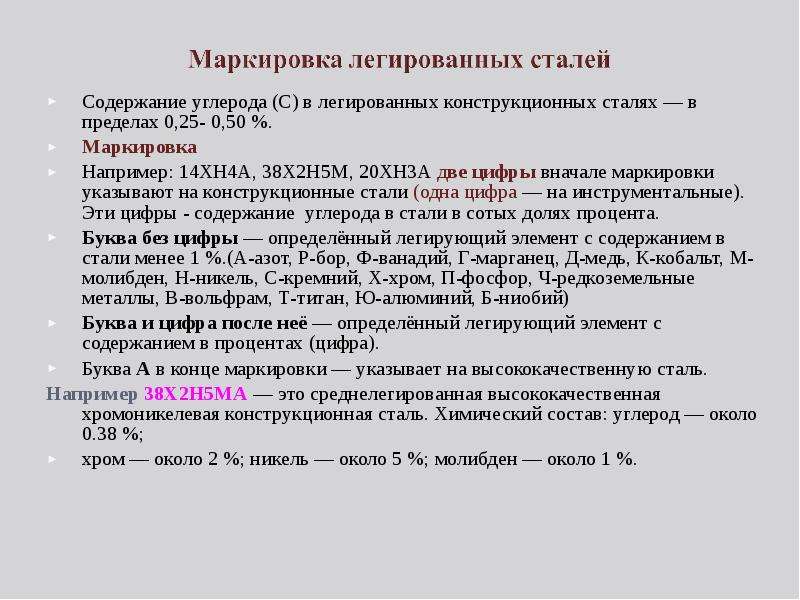

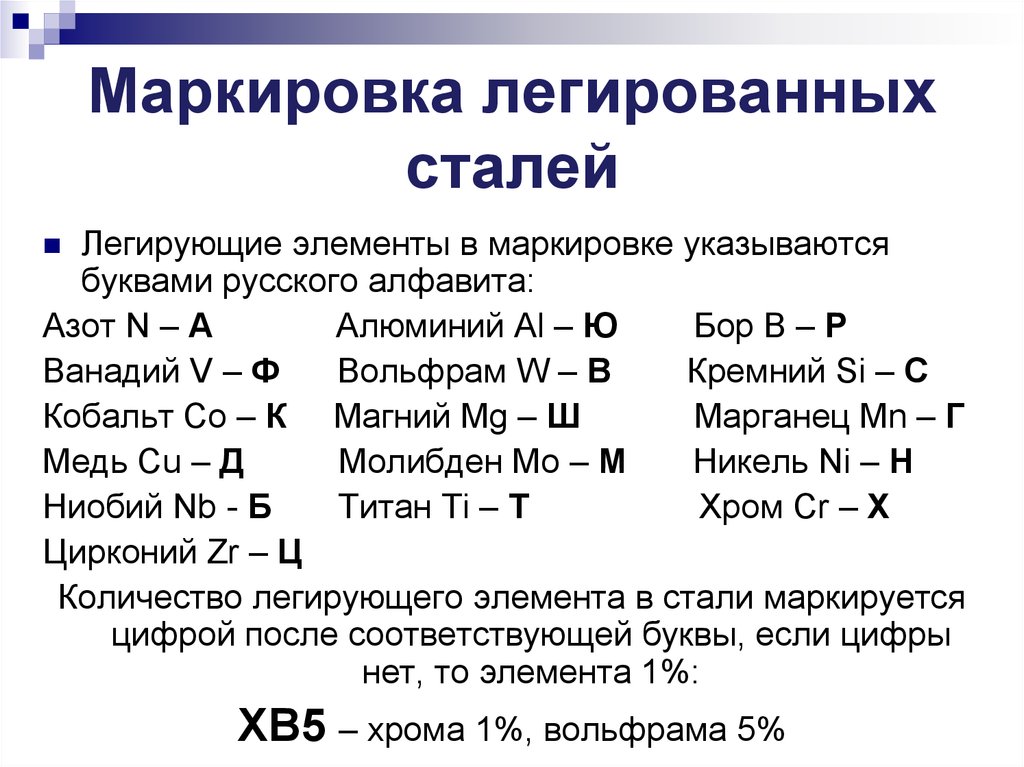

Маркировка сталей. Маркировка углеродистых сталей. Маркировка легированных сталей. Маркировка инструментальных сталей.

Легированные стали. Классификация легированных сталей. Классификация легированных сталей по микроструктуре. Маркировка легированных сталей.

Основным легирующим элементом является хром (0,8…1,2)%. Он повышает прокаливаемость, способствует получению высокой и равномерной твердости стали. Порог хладоломкости хромистых сталей — (0…-100)oС.

Влияние углерода на сталь. Влияние углерода на свойства стали.

Влияние углерода на свойства стали.

Влияние примесей на свойства. Влияние примесей на свойства сталей. Красноломкость. Флокены.

Дополнительные легирующие элементы:

- Бор — 0.003%. Увеличивает прокаливаемость, а такхе повышает порог хладоломкости

- Марганец – увеличивает прокаливаемость, однако содействует росту зерна, и повышает порог хладоломкости до (+40…-60)oС.

- Титан (см. Титан и его сплавы) (~0,1%) вводят для измельчения зерна в хромомарганцевой стали.

- Введение молибдена (0,15…0,46%) в хромистые стали увеличивает прокаливаемость, снижает порог хладоломкости до –20…-120oС. Молибден увеличивает статическую, динамическую и усталостную прочность стали, устраняет склонность к внутреннему окислению. Кроме того, молибден снижает склонность к отпускной хрупкости сталей, содержащих никель.

- Ванадий в количестве (0.1…0.3) % в хромистых сталях измельчает зерно и повышает прочность и вязкость.

- Введение в хромистые стали никеля, значительно повышает прочность и прокаливаемость, понижает порог хладоломкости, но при этом повышает склонность к отпускной хрупкости (этот недостаток компенсируется введением в сталь молибдена). Хромоникелевые стали, обладают наилучшим комплексом свойств. Однако никель является дефицитным, и применение таких сталей ограничено.Значительное количество никеля можно заменить медью, это не приводит к снижению вязкости.

При легировании хромомарганцевых сталей кремнием получают, стали – хромансиль (20ХГС, 30ХГСА). Стали обладают хорошим сочетанием прочности и вязкости, хорошо свариваются, штампуются и обрабатываются резанием.Кремний повышает ударную вязкость и температурный запас вязкости.

Добавка свинца, кальция – улучшает обрабатываемость резанием.

Усталостная прочность. Предел выносливости. Живучесть материалов.

Ударная вязкость. Определение ударной вязкости. Испытания на ударную вязкость.

Распределение легирующих элементов в стали.

Легирующие элементы растворяются в основных фазах железоуглеродистых сплавов ( феррит, аустенит, цементит), или образуют специальные карбиды. Растворение легирующих элементов в Feα происходит в результате замещения атомов железа атомами этих элементов. Эти атомы создают в решетке напряжения, которые вызывают изменение ее периода. Изменение размеров решетки вызывает изменение свойств феррита – прочность повышается, пластичность уменьшается. Хром, молибден и вольфрам упрочняют меньше, чем никель, кремний и марганец. Молибден и вольфрам, а также кремний и марганец в определенных количествах, снижают вязкость.

Компоненты железоуглеродистых сплавов. Фазы железоуглеродистых сплавов.

В сталях карбиды образуются металлами, расположенными в таблице Менделеева левее железа (хром, ванадий, титан), которые имеют менее достроенную d – электронную полосу.

В процессе карбидообразования углерод отдает свои валентные электроны на заполнение d – электронной полосы атома металла, тогда как у металла валентные электроны образуют металлическую связь, обуславливающую металлические свойства карбидов.

При соотношении атомных радиусов углерода и металла более 0,59 образуются типичные химические соединения: Fe3C, Mn3C, Cr23C6, Cr7C3, Fe3W3C – которые имеют сложную кристаллическую решетку и при нагреве растворяются в аустените.

При соотношении атомных радиусов углерода и металла менее 0,59 образуются фазы внедрения: Mo

Все карбиды обладают высокой твердостью и температурой плавления.

Сталь — легирующие элементы

Влияние легирующих элементов.Присутствие в стали легирующих элементов улучшает ее свойства.

Легированная сталь имеет высокую прочность и вязкость.Некоторые легирующие элементы, например никель, кремний, кобальт, медь, не образуют с углеродом химических соединений — карбидов — и в основном распределяются в феррите.

Другие же элементы — вольфрам, хром, ванадий, марганец, молибден, титан и др. — образуют с углеродом карбиды.

Наличие карбидов в легированной стали способствует повышению ее твердости и прочности, а в инструментальной стали — и режущих свойств.

Легирующие элементы не только улучшают механические свойства стали (главным образом в термически обработанном состоянии), но в значительной степени изменяют ее физические и химические свойства. Влияние отдельных легирующих элементов на свойства стали сводится в основном к следующему:

Влияние отдельных легирующих элементов на свойства стали сводится в основном к следующему:

Марганец повышает прочность и твердость стали, увеличивает прокаливаемость, уменьшает коробление при закалке, повышает режущие свойства стали, но вместе, с тем способствует росту зерна при нагреве, чем снижает стойкость стали к ударным нагрузкам.

Хром затрудняет рост зерна при нагреве, повышает механические свойства стали при статической и ударной нагрузке, повышает прокаливаемость и жаростойкость, режущие свойства и стойкость на истирание. При значительных количествах хрома сталь становится нержавеющей и жаростойкой.

Кремний значительно повышает упругие свойства стали, но несколько снижает ударную вязкость.

Никель повышает упругие свойства стали, не снижая вязкости, противодействует росту зерна, улучшает прокаливаемость и механические свойства стали. При значительных количествах никеля сталь становится немагнитной, коррозионностойкой и жаропрочной.

Молибден противодействует росту зерна, повышает твердость и режущие свойства стали вследствие образования карбидов, уменьшает склонность стали к хрупкости при отпуске, повышает жаростойкость стали.

Кобальт повышает прочность стали при ударных нагрузках, улучшает жаропрочность и магнитные свойства стали.

Вольфрам, так же как и молибден, повышает твердость и режущие свойства стали, уменьшает рост зерен при нагреве, повышает жаростойкость.

Ванадий способствует раскислению стали, противодействует росту зерна, повышает твердость и режущие свойства стали.

Титан является раскислителем стали, способствуя также удалению из нее азота, благодаря чему сталь получается более плотной, однородной и жаропрочной.

Наиболее эффективно повышение свойств стали под влиянием легирующих элементов наблюдается в термически обработанном состоянии. Поэтому в огромном большинстве случаев детали из легированных сталей применяют после

закалки и отпуска.

Поэтому в огромном большинстве случаев детали из легированных сталей применяют после

закалки и отпуска.

Максимальное значение механических свойств достигается одновременным присутствием в стали двух или более легирующих элементов.

Таким образом, в машиностроении наряду с хромистыми, марганцовистыми, кремнистыми и другими сталями широко применяются и более сложные — хромоникелевые, хромокремнемарганцовистые, хромовольфрамовые и другие стали.

Почти все легирующие элементы понижают значение критических точек при охлаждении и уменьшают критическую скорость закалки стали.

Практически это значит, что легированные стали, содержащие эти элементы, следует охлаждать при закалке не в воде, как это необходимо для углеродистых сталей, а в масле.

Таким образом, легированная сталь удовлетворяет самым разнообразным требованиям машиностроительной промышленности и во многих случаях заменяет более дорогие цветные металлы и сплавы.

Применение легированной стали непрерывно расширяется в связи с усовершенствованием конструкций машин и приборов.

§

Легирование

ОглавлениеОпределение

Легирование – это внесение примесей в состав материала в целях улучшения его химических и физических свойств. Технологическая процедура делится на объемное (металлургическое) и поверхностное (диффузное, ионное) легирование.

Легирование в металлургической промышленности

В металлургической промышленности легирование производится методом внесения в шихту или расплав определенных веществ, называемых легирующими элементами. Таким образом, металлурги добиваются улучшенного химического состава сплавной массы. Процедура может проводиться на любом из этапов изготовления изделий. При использовании такого принципа, конечный металлургический продукт обладает высокими прочностными и антикоррозийными характеристиками.

В процессе легирования стали задействуют следующие химические элементы:

- Марганец;

- Ванадий;

- Хром;

- Титан;

- Ниобий;

- Никель.

Помимо одного компонента, легируемый сплав может комбинироваться несколькими элементами для достижения необходимой прочности. Например, введение кадмия в медный сплав приведет к повышению износостойкости конечного изделия. В основном такое комбинирование широко используется при изготовлении проводов. Цинк, добавленный в бронзу или медь, обеспечит металлу пластичность и высокую антикоррозийную устойчивость. Легированием, помимо повышения прочностных характеристик, можно добиться и увеличения термических свойств изделий. Легирование титана с помощью молибдена позволяет почти в два раза повысить температурный эксплуатационный предел конечных изделий.

Главный компонент для легирования

Ключевым структурным компонентом в легированном процессе является феррит. Он занимает в общей структуре не менее 90% объема. Расплавляясь в феррите, легирующие компоненты упрочняют его свойства. На твердость феррита значительно влияют никель, марганец и кремний. Введение марганца и кремния необходимо для раскисления металла. 2% марганца в примеси увеличивает предел текучести, прокаливаемости, хладноломкости. Прочностные характеристики структуры возрастают, а ее ударная вязкость – понижается. Используя различные легирующие элементы в разнообразном количестве и соотношении, можно добиться выплавки стали с идеальными свойствами, которые необходимы в определенных условиях эксплуатации

Введение марганца и кремния необходимо для раскисления металла. 2% марганца в примеси увеличивает предел текучести, прокаливаемости, хладноломкости. Прочностные характеристики структуры возрастают, а ее ударная вязкость – понижается. Используя различные легирующие элементы в разнообразном количестве и соотношении, можно добиться выплавки стали с идеальными свойствами, которые необходимы в определенных условиях эксплуатации

Глава 6.4. Влияние легирующих элементов на структуру и свойства сталей

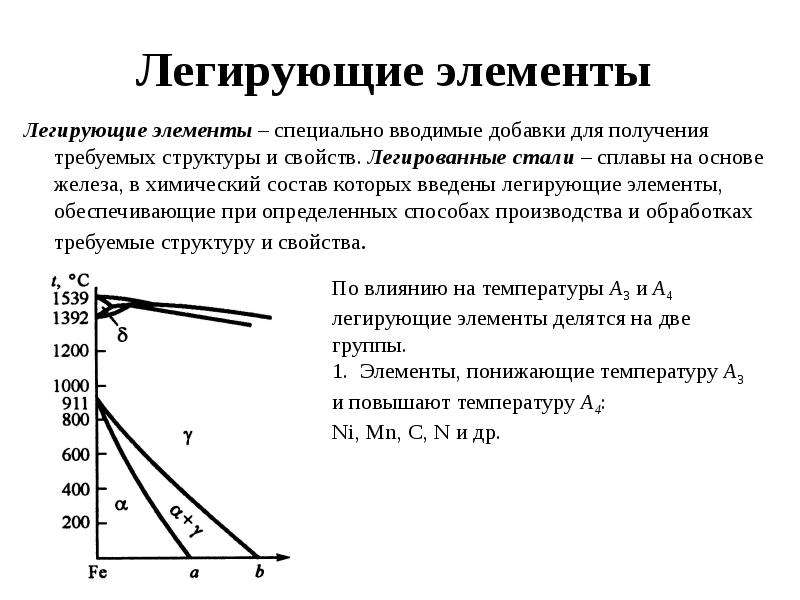

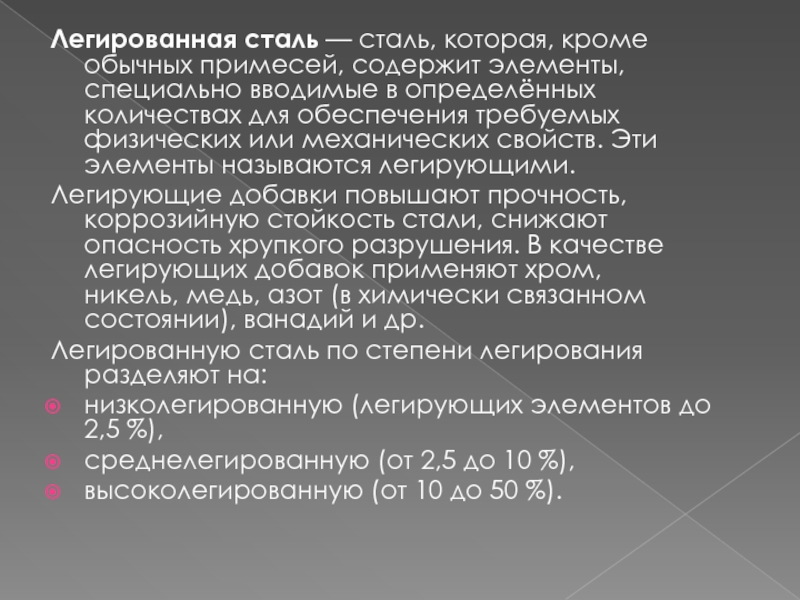

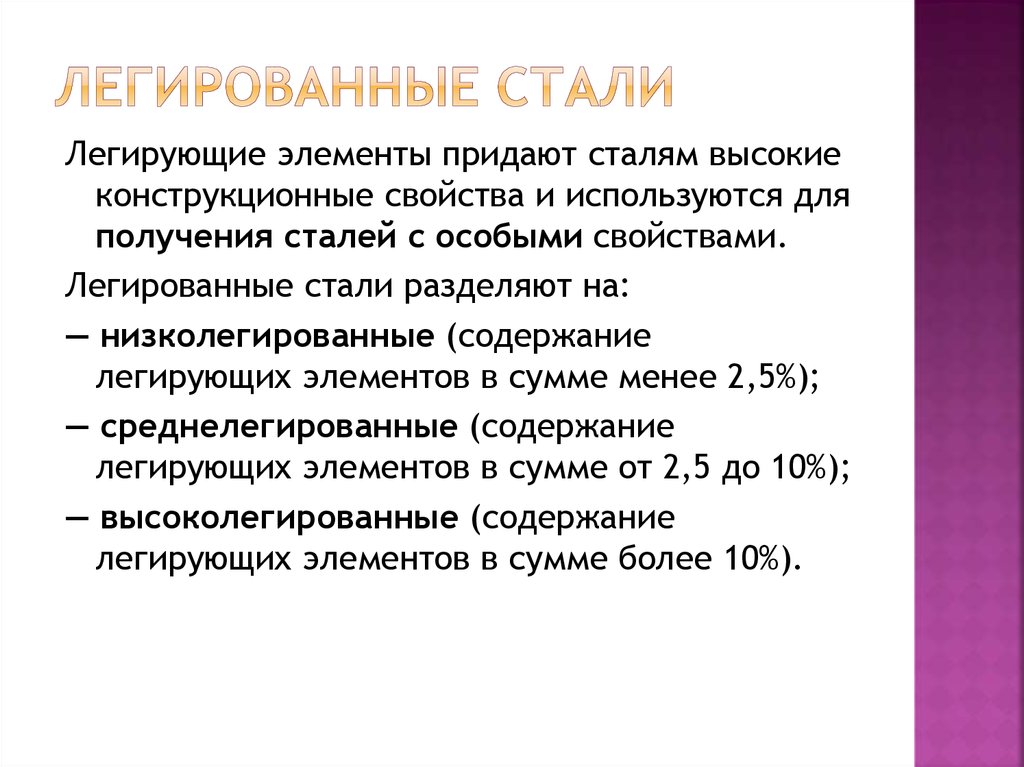

Легирующие элементы специально вводят в сталь с целью изменения ее структуры и свойств в отличие от примесей, попадающих в сталь при выплавке из руд, шихты. Стали, содержащие легирующие элементы, называются легированными.

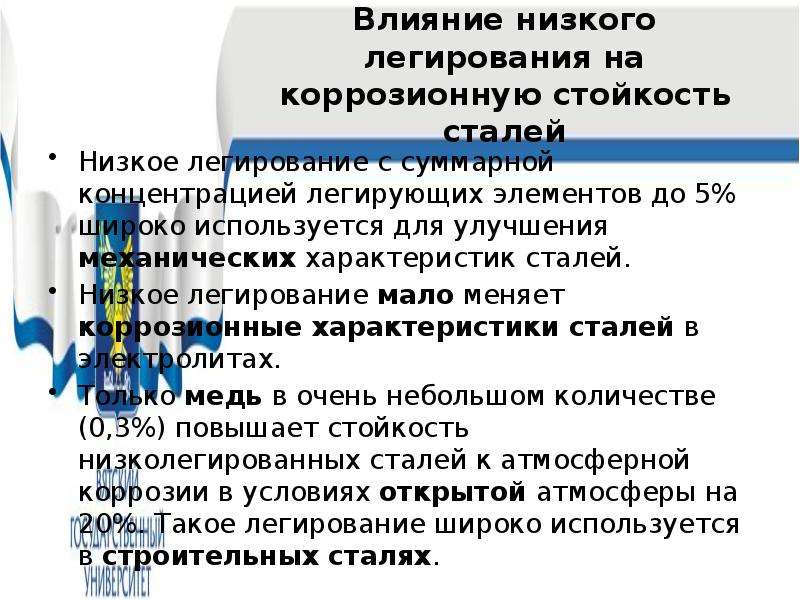

В зависимости от содержания легирующих элементов (указанного в скобках) различают низколегированные (до 2…3 %), среднелегированные (3… 10%) и высоколегированные стали (более 10%).

Изменение структуры и свойств сталей возможно лишь в том случае, если элементы, вводимые в сталь, взаимодействуют с железом и (или) углеродом, тогда эти элементы и являются легирующими.

Основными легирующими элементами сталей являются металлы, которые с железом образуют твердые растворы замещения. Железо является полиморфным металлом и имеет две модификации: a-железо (ОЦК решетка) и γ-железо (ГЦК решетка). В a-железе хорошо растворяются элементы, имеющие ОЦК решетку. Соответственно в γ-железе — элементы с ГЦК решеткой.

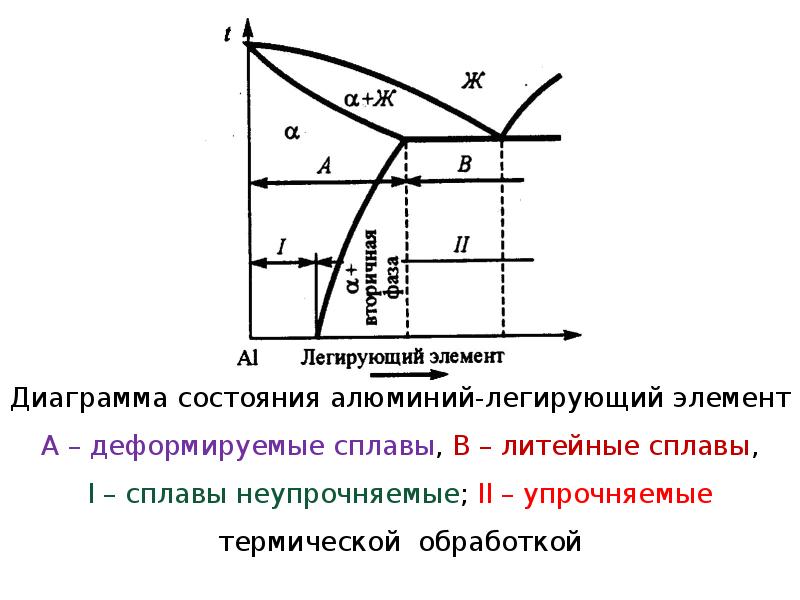

К первой группе относятся хром, молибден, вольфрам, ванадий, титан и кремний. Сплавы железа с ними описываются диаграммой состояния с расширенной областью сплавов с ОЦК решеткой — a-твердых растворов. При этом область γ-твердых растворов резко уменьшается (рис. 6.1, а). Сплавы, не претерпевающие (α о γ)-превращения, т.е. лежащие правее точки а на оси концентраций, называются ферритными. Эти легирующие элементы повышают температуру А3 (точка G на диаграмме состояния системы Fe — Fe3C) и понижают А4 — температуру существования высокотемпературной модификации Feα (точка N в соответствии с диаграммой состояния системы Fe — Fc3C: см. подразд. 4.1).

4.1).

Ко второй группе относятся марганец, никель и кобальт. Эти элементы образуют с железом сплавы, имеющие диаграмму состояния с расширенной областью сплавов с ГЦК решеткой — γ-твердых растворов — и уменьшенной областью существования a-твердых растворов (рис. 6.1, б). Сплавы, не претерпевающие (γ↔α) – превращения, т.е. лежащие правее точки α на оси концентраций, называются аустенитными. Эти легирующие элементы оказывают противоположное влияние на температуры А3 (понижают) и А4 (повышают).

По взаимодействию с углеродом легирующие элементы делятся на карбидообразующие элементы, которые образуют собственные карбиды; графитообразующие (графитизаторы) — способствующие распаду карбидов с выделением свободного углерода; нейтральные.

Карбидообразующими являются марганец, хром, молибден, вольфрам, ванадий и титан. В Периодической системе они располагаются слева от железа, и чем левее, тем больше (сильнее) выражена их карбидообразующая способность. Таким образом, самым сильным карбидообразующим является титан, а наиболее слабым (исключая железо) — марганец. Железо является еще более слабым карбидообразующим компонентом, чем марганец.

Железо является еще более слабым карбидообразующим компонентом, чем марганец.

Рис. 6.1. Влияние легирующих элементов на вид диаграммы состояния сплава железо — легирующий элемент и температуру полиморфных превращений железа: а — легирующие элементы с ОЦК решеткой; б — легирующие элементы с ГЦК решеткой

При легировании сталей марганец (независимо от его количества), хром (до 2 %), а также вольфрам и молибден в малых количествах (десятые доли процента) растворяются в цементите, частично замещая атомы железа в его кристаллической решетке. Образуется легированный цементит, мало отличающийся по свойствам от обычного. Его формула в общем виде записывается как М3С, где М — атомы металлов. Таким образом, цементит может иметь состав (Fe, Сг)3С или (Fe, Мn)3С и т.д.

При повышенных концентрациях легирующие элементы в стали образуют собственные карбиды. Так, при содержании 2… 10% хрома в сталях образуется карбид Сг7С3, а при увеличении свыше 10 % — Сг23С6. Причем эти карбиды могут растворять в себе железо (значительное количество) и другие легирующие элементы. Тогда они обозначаются как М7С3 и М23С6. Вольфрам и молибден образуют сложные карбиды Fe3W3C и Fe3Mo3C (М6С). Все эти карбиды сравнительно легко растворяются в аустените при нагреве.

Причем эти карбиды могут растворять в себе железо (значительное количество) и другие легирующие элементы. Тогда они обозначаются как М7С3 и М23С6. Вольфрам и молибден образуют сложные карбиды Fe3W3C и Fe3Mo3C (М6С). Все эти карбиды сравнительно легко растворяются в аустените при нагреве.

Сильные карбидообразующие элементы образуют карбиды типа МС (TiC, VC, WC, МоС). Вольфрам и молибден могут образовывать также карбиды типа М2С (W2C и Мо2С). Все эти карбиды практически не растворяются в аустените.

Энергия связи атомов углерода и сильных карбидообразующих элементов значительно выше, чем атомов углерода и железа. Это определяет большую твердость этих карбидов: твердость цементита — 800… 1000 HV, карбида титана (TiC) — 3200 HV. Кроме того, повышается устойчивость карбидов сильных карбидообразующих элементов при нагреве, они растворяются в аустените при более высоких температурах. Так, цементит начинает растворяться в аустените при 727 °С, карбиды хрома при 850… 900 °С, а карбиды ванадия (VC) и титана (TiC) практически не растворяются в аустените, так как температуры их растворения (около 1300 °С) выше температуры плавления сталей.

Графитизаторами являются никель и кремний. Так, кремний сильно ускоряет реакцию графитизации, т.е. происходит распад цементита с образованием свободного углерода. В качестве графитизатора его широко используют при выплавке чугунов (см. гл. 7).

К нейтральным элементам относится кобальт, который широко применяется в твердых сплавах в качестве металла-связки (см. подразд. 9.2.2).

В отожженном состоянии легированные стали имеют прочность и твердость большие, чем у углеродистых, но их ударная вязкость ниже (рис. 6.2). Это вызвано тем, что легирующие элементы, растворяясь в феррите, упрочняют его, особенно марганец и кремний.

Рис. 6.2. Влияние легирующих элементов на свойства феррита: а — изменение твердости; б — изменение ударной вязкости

Существенное влияние легирующие элементы оказывают на положение линий диаграммы состояния системы Fe — Fe3C. При нагреве они растворяются в аустените, искажают его кристаллическую решетку, уменьшая тем самым растворимость в нем углерода. В результате линия SE сдвигается влево, т.е. в сторону меньшего содержания углерода (рис. 6.3). Это приводит к тому, что структура перлита — эвтектоида и ледебурита — эвтектики у легированных сталей достигается при более низком содержании углерода, чем в углеродистых сталях. Так, сталь с 5 % хрома является заэвтектоидной при 0,6 % С, а при 1,5 % углерода уже содержит в структуре ледебурит, т. е. является чугуном, в то время как заэвтектоидные углеродистые стали содержат более 0,8 % углерода — точка S диаграммы состояния (см. рис. 4.2). В соответствии с диаграммой состояния системы Fe — Fe3C ледебурит появляется в структуре, если углерода более 2,14% — точка Е. Таким образом, наряду с делением на доэвтектоидные, эвтектоидные и заэвтектоидные, что характерно для углеродистых сталей (см. подразд. 4.2 и рис. 4.2), у легированных сталей появляется еще одна группа — ледебуритные стали со структурой, аналогичной доэвтектическим чугунам.

В результате линия SE сдвигается влево, т.е. в сторону меньшего содержания углерода (рис. 6.3). Это приводит к тому, что структура перлита — эвтектоида и ледебурита — эвтектики у легированных сталей достигается при более низком содержании углерода, чем в углеродистых сталях. Так, сталь с 5 % хрома является заэвтектоидной при 0,6 % С, а при 1,5 % углерода уже содержит в структуре ледебурит, т. е. является чугуном, в то время как заэвтектоидные углеродистые стали содержат более 0,8 % углерода — точка S диаграммы состояния (см. рис. 4.2). В соответствии с диаграммой состояния системы Fe — Fe3C ледебурит появляется в структуре, если углерода более 2,14% — точка Е. Таким образом, наряду с делением на доэвтектоидные, эвтектоидные и заэвтектоидные, что характерно для углеродистых сталей (см. подразд. 4.2 и рис. 4.2), у легированных сталей появляется еще одна группа — ледебуритные стали со структурой, аналогичной доэвтектическим чугунам.

Рис. 6.3. Влияние легирующих элементов на положение точек S и Е диаграммы состояния системы Fe — Fe3C

6.3. Влияние легирующих элементов на положение точек S и Е диаграммы состояния системы Fe — Fe3C

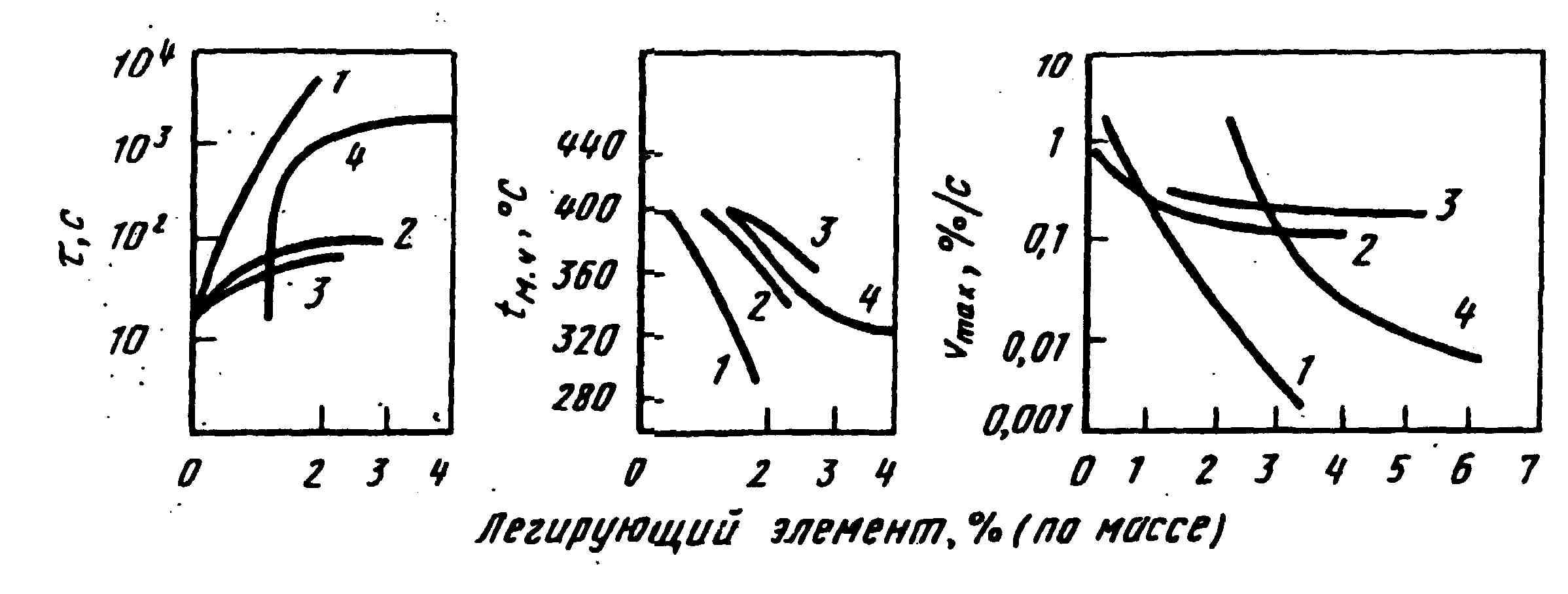

Основные преимущества легированных сталей перед углеродистыми проявляются при термической обработке. Прежде всего это связано с изменением вида диаграммы изотермического превращения аустенита. Марганец и никель повышают устойчивость переохлажденного аустенита, при этом на С-образной диаграмме линия начала распада аустенита смещается вправо (рис. 6.4, а). Карбидообразующие элементы не только смещают эту линию вправо, но и меняют вид диаграммы принципиально: диаграмма раздваивается, на ней появляется два минимума устойчивости переохлажденного аустенита (рис. 6.4, б). При этом важен именно сдвиг во времени начала распада переохлажденного аустенита, который начинается позже и приводит к снижению критической скорости охлаждения, т.е. увеличению прокаливаемости.

Проиллюстрируем это с помощью рис. 6.5. Скорость охлаждения сердцевины детали из углеродистой стали меньше критической (vсер vкр) и структуру мартенсита по всему сечению (рис, 6. 5, б). Твердость сталей 40 и 40Х в сечении 10 и 40 мм приведена на рис. 6.6.

5, б). Твердость сталей 40 и 40Х в сечении 10 и 40 мм приведена на рис. 6.6.

Рис. 6.4. Диаграммы изотермического превращения аустенита в углеродистой стали и сталях, легированных Ni, Si, Мn (а) и сильными карбидообразующими элементами (б)

Рис. 6.5. Прокаливаемость углеродистой (а) и легированной (б) сталей: Ауст — устойчивый аустенит; Анеуст — неустойчивый (переохлажденный) аустенит; А — аустенит; М — мартенсит; П — перлит; С — сорбит; Т — троостит; vкр — критическая скорость охлаждения; — скорость охлаждения сердцевины детали; vсер — скорость охлаждения поверхности детали; Мн — температура начала мартенситного превращения; Мк — температура конца мартенситного превращения

Таким образом, из легированных сталей следует изготавливать детали большого сечения, которые необходимо упрочнять по всему сечению. Кроме того, важным преимуществом легированных сталей является возможность более медленного охлаждения при закалке (в масле или расплавленных солях, а не в воде, как детали из углеродистых сталей). Это уменьшает закалочные напряжения и, следовательно, деформацию деталей, предупреждает образование трещин. Поэтому детали сложной формы, склонные к деформациям при закалке, также следует изготавливать из легированных сталей.

Это уменьшает закалочные напряжения и, следовательно, деформацию деталей, предупреждает образование трещин. Поэтому детали сложной формы, склонные к деформациям при закалке, также следует изготавливать из легированных сталей.

Влияние легирующих элементов на вид С-образной диаграммы проявляется также в том, что большинство легирующих элементов снижает температуру мартенситных точек М и Мк (рис. 6.7, а). Это приводит к появлению в структуре закаленных сталей остаточного аустенита (рис. 6.7, б). Особенно сильно увеличивается его количество в высокоуглеродистых сталях. В этих случаях в технологии термической обработки деталей для устранения остаточного аустенита необходимо предусмотреть обработку холодом. Исключением являются алюминий и кобальт — они повышают температуры Мн и Мк, а также кремний, не оказывающий влияния на эти температуры.

Рис. 6.6. Твердость по сечению сталей 40 и 40Х

Легирующие элементы повышают устойчивость мартенсита при нагреве, т. е. задерживают выделение из него атомов углерода и уменьшают скорость коагуляции карбидов (рис. 6.8). Поэтому для получения одинаковой твердости и прочности детали из легированных сталей следует отпускать при более высокой температуре.

е. задерживают выделение из него атомов углерода и уменьшают скорость коагуляции карбидов (рис. 6.8). Поэтому для получения одинаковой твердости и прочности детали из легированных сталей следует отпускать при более высокой температуре.

Рис. 6.7. Влияние легирующих элементов на температуру начала мартенситного превращения М„ (а) и количество остаточного аустенита (б) в стали с 1% С

Наряду с положительными свойствами легированные стали обладают рядом недостатков, которые практически не наблюдаются в углеродистых сталях.

Рис. 6.8. Влияние температуры отпуска на твердость стали: 1 — углеродистой; 2 — легированной

Отпускная хрупкость — резкое снижение ударной вязкости после отпуска. Различают два вида отпускной хрупкости (рис. 6.9). Необратимая отпускная хрупкость (I рода) проявляется у всех сталей при отпуске в интервале температур 250…350 °С. Она не зависит от скорости охлаждения при отпуске и присуща и углеродистым, и легированным сталям. Обратимая отпускная хрупкость (II рода) наблюдается только у легированных (чаще всего хромистых) сталей при высоком отпуске, но лишь в том случае, когда охлаждение после отпуска медленное — на воздухе. Подавить отпускную хрупкость II рода можно быстрым охлаждением (например, не на воздухе, а в масле). Однако при этом возникает опасность коробления, тем более что отпуск легированных сталей выполняется при более высоких температурах, чем углеродистых. Кроме того, быстрое охлаждение невозможно для крупногабаритных деталей. Для предупреждения отпускной хрупкости II рода эффективно легирование молибденом и вольфрамом в небольших количествах (0,5 %). Стали, легированные таким образом (например, 40ХНМА), не склонны к отпускной хрупкости.

Она не зависит от скорости охлаждения при отпуске и присуща и углеродистым, и легированным сталям. Обратимая отпускная хрупкость (II рода) наблюдается только у легированных (чаще всего хромистых) сталей при высоком отпуске, но лишь в том случае, когда охлаждение после отпуска медленное — на воздухе. Подавить отпускную хрупкость II рода можно быстрым охлаждением (например, не на воздухе, а в масле). Однако при этом возникает опасность коробления, тем более что отпуск легированных сталей выполняется при более высоких температурах, чем углеродистых. Кроме того, быстрое охлаждение невозможно для крупногабаритных деталей. Для предупреждения отпускной хрупкости II рода эффективно легирование молибденом и вольфрамом в небольших количествах (0,5 %). Стали, легированные таким образом (например, 40ХНМА), не склонны к отпускной хрупкости.

Рис. 6.9. Влияние температуры отпуска на ударную вязкость легированной стали: I — зона необратимой отпускной хрупкости; II — зона обратимой отпускной хрупкости

Флокенами называются мелкие внутренние трещины, появляющиеся в кованых или катаных сталях. Они наиболее часто встречаются в сталях, содержащих хром (хромистых, хромоникелевых, хромомарганцовистых и т. д.). Как всякие трещины, флокены сильно понижают механические свойства стали. Флокены тем более опасны, чем большую прочность должна иметь сталь (при отсутствии дефектов), так как из таких сталей изготавливают наиболее нагруженные детали.

Они наиболее часто встречаются в сталях, содержащих хром (хромистых, хромоникелевых, хромомарганцовистых и т. д.). Как всякие трещины, флокены сильно понижают механические свойства стали. Флокены тем более опасны, чем большую прочность должна иметь сталь (при отсутствии дефектов), так как из таких сталей изготавливают наиболее нагруженные детали.

Причиной образования флокенов является присутствие в стали повышенного количества водорода (выше 0,0008%). Флокены появляются при быстром охлаждении стали в интервале 250…20 °С после окончания пластической деформации. В этом случае водород создает большие давления, которые и приводят к образованию трещин. Если сталь в указанном температурном интервале охлаждать медленно, то водород успевает выделиться из стали и флокены не возникают. Флокены редко образуются в литой стали, так как пористость, характерная для литой структуры, облегчает удаление водорода из стали.

Флокены устраняются ковкой или прокаткой на меньший размер. При этом происходит залечивание, «заварка» трещин. Флокены практически не встречаются в сечениях с толщиной (диаметром) меньше 25 мм.

При этом происходит залечивание, «заварка» трещин. Флокены практически не встречаются в сечениях с толщиной (диаметром) меньше 25 мм.

Шиферный (слоистый) излом наблюдается после горячей деформации. При прокате усадочные раковины и пузыри вытягиваются в виде слоев загрязненного металла. При разрушении излом получается слоистым, с острыми зазубринами и выступами. Термической обработкой шиферный излом не исправляется. Исправить структуру можно только перековкой стали.

Карбидная ликвация (неоднородность) наблюдается в средне- и высокоуглеродистых легированных сталях в виде строчек и местных скоплений карбидов. Этот порок очень опасен, особенно в инструментальной стали, так как скопления карбидов вызывают понижение стойкости инструмента вследствие резкого изменения механических свойств по сечению. Чем больше карбидная неоднородность, тем ниже эксплуатационные свойства стали.

Устранить карбидную ликвацию термической обработкой невозможно. Карбидная неоднородность тем меньше, чем больше степень пластической деформации при обработке (ковке, прокате) стали.

Нарушения режимов термической обработки легированных сталей вызывают дефекты, рассмотренные ранее, которые характерны и для углеродистых сталей (обезуглероживание, перегрев, пережог, закалочные трещины и т.д.).

Влияние легирующих элементов на свариваемость металлов

В процессе сваривания сплавов, содержащих разного рода легирующие добавки, высока вероятность появления проблем, негативно влияющих на качество готового шва (пористость, трещины, непроваренные участки). Исключить трудности в этой области позволяет понимание процессов воздействия, оказываемого на свариваемость определенным легирующим элементом. Это позволяет лучше понять и сами процессы, сопровождающие выполнение работ.

Элементы и их воздействие на сварку

Углерод

Присутствие элемента в стальных сплавах определяет прочность металла, его вязкость, свариваемость, закаливаемость. Для низкоуглеродистых марок стали понижение его содержания практически не оказывает влияния на свариваемость. Если его содержание в составе увеличить, свариваемость резко упадет. Это обусловлено образованием множественных закалочных структур в зонах термического воздействия, провоцирующих возникновение трещин.

Если его содержание в составе увеличить, свариваемость резко упадет. Это обусловлено образованием множественных закалочных структур в зонах термического воздействия, провоцирующих возникновение трещин.

Присадки с большим количеством углерода повышают вероятность формирования пористой структуры.

Марганец

Для работы с электродами и прутками с марганцем используется среда СО2. Количество марганца менее 0,8% не оказывает существенного влияния на сварочный процесс. С ростом процентного содержания стали увеличивается риск возникновения холодных трещин по причине образования появления закалочных структур, вызванных присутствием марганца. Металлы с высоким содержанием марганца подвержены его интенсивному выгоранию.

Кремний

Присутствие элемента в небольших количествах не оказывает влияния на свариваемость сплава. В случае повышения его удельного веса свариваемость снижается, ведь кремнистая сталь обладает высокой жидкотекучестью, способствует формированию тугоплавких оксидов. В сплавах, где много кремния, высока вероятность формирования горячих трещин.

В сплавах, где много кремния, высока вероятность формирования горячих трещин.

Хром

Присутствие элемента повышает коррозийную устойчивость сплава. Сварочный процесс способствует образованию карбидов хрома, повышающих твердость зон термического воздействия. Параллельно формируются тугоплавкие оксиды, затрудняющие сварку и ухудшающие свариваемость.

Никель

Стальные сплавы с никелем обладают повышенной ударной вязкостью, что особо актуально при использовании сталей в условиях низких температур. Элемент повышает пластичность, прочность стали, измельчение зерна без ухудшения свариваемости. Высокая стоимость этой легирующей добавки ограничивает ее применение.

Процесс легирования – Литейное производство

Процесс легирования

Категория:

Литейное производство

Процесс легирования

Легирование — это введение в расплавленные или твердые металлы легирующих материалов для получения сплава заданного химического состава с целью придания ему определенных требуемых свойств.

Общим (объемным) легированием называют введение легирующих материалов в жидкий металл и равномерное распределение их в объеме. Поверхностным легированием называют введение легирующих материалов в поверхностные слои затвердевшей или затвердевающей отливки. Легирующими материалами могут служить технически чистые элементы, преимущественно металлы, их сплавы или химические соединения. Основными легирующими элементами в стали и чугуне являются Cr, Ni, Mn, Si, Mo, W, Ti, Al, Nb, Co, Си, В и др., в алюминиевых сплавах — Si, Си, Mg, Ni, Cr, Со, Zn, в медных — Zn, Sn, Pb, Al, Mn, Fe, Ni, Be, в магниевых — Al, Zn и в свинцовых сплавах — Sn, Zn, Sb.

С развитием различных вариантов легирования появилась разновидность процесса, известная под названием микролегирования. При микролегировании остаточное содержание легирующих элементов не превышает 0,1%.

Легированные сплавы можно получить при использовании шихтовых материалов первичной плавки, содержащих легирующие элементы. Такие материалы называют природнолегированными. Например, природнолегированными являются чугуны, в которые легирующие элементы вносятся из руды при восстановлении железа в доменной печи. Эти элементы могут сохраняться при последующем переделе чугуна в сталь или при переплавке чугуна в других плавильных агрегатах. И в этом случае стали и чугуны называют природнолегированными. Промышленные методы легирования приведены на схеме 1.

Например, природнолегированными являются чугуны, в которые легирующие элементы вносятся из руды при восстановлении железа в доменной печи. Эти элементы могут сохраняться при последующем переделе чугуна в сталь или при переплавке чугуна в других плавильных агрегатах. И в этом случае стали и чугуны называют природнолегированными. Промышленные методы легирования приведены на схеме 1.

Схема 1. Методы легирования

Несмотря на разнообразие сплавов и методов легирования, известны только два принципиально различных случая влияния легирующих элементов на свойства сплавов: первый, когда легирующие элементы остаются в твердом растворе и второй, когда они помимо раствора, образуют включения, имеющие поверхность раздела.

Влияние легирующих элементов на структуру и свойства сплава зависит от соответствия кристаллических решеток легирующего элемента и металла, являющегося основой сплава.

Если атомный объем легирующего элемента, тип и параметры его кристаллической решетки подобны этим же характеристикам

новного элемента сплава, то возможен первый случай, т. е. образование твердых растворов с большой концентрацией легирующего элемента. Многие литейные сплавы (например сталь, чугун, бронзы, латуни, силумины и др.) представляют собой различные твердые растворы легирующего элемента в основном элементе (железе, меди, алюминии).

е. образование твердых растворов с большой концентрацией легирующего элемента. Многие литейные сплавы (например сталь, чугун, бронзы, латуни, силумины и др.) представляют собой различные твердые растворы легирующего элемента в основном элементе (железе, меди, алюминии).

Легирующие элементы могут образовывать с основой сплава или другими присутствующими в нем элементами особые химические соединения (карбидные, оксидные, нитридные, карбонитридные и т. д.), обладающие многими ценными качествами: большой твердостью, высокой прочностью и пластичностью, хорошей химической стойкостью, магнитными (антимагнитными) свойствами, жаропрочностью и т. п. Равномерно и в достаточной степени распределенные в твердом растворе (или в качестве самостоятельной фазы) эти соединения придают сплавам необходимый для соответствующих условий эксплуатации комплекс свойств.

Если основной элемент сплава, например железо, подвержен в твердом состоянии полиморфным превращениям (а, у, б), то легирующие элементы определяют изменение свойств, получаемых в результате термической обработки соответствующих сплавов.

Легирующие элементы могут расширять или уменьшать те или иные области, представляемые диаграммами состояния. Например, никель и марганец расширяют область твердого раствора в сплавах железо-углерод и после быстрого охлаждения от высокой температуры никелевая или марганцевая сталь при соответствующем содержании указанных элементов обладает вязкой немагнитной аустенитной структурой с высокой температурой рекристаллизации.

Другие легирующие элементы, например хром, кремний, вольфрам, молибден и ванадий, сужают области у-твердого раствора и способствуют получению ферритной структуры с высокими магнитными свойствами и коррозионной стойкостью.

Условия растворения легирующих элементов определяются общими законами растворов и диффузионными, устанавливающими условия проникновения легирующих элементов в затвердевающую или затвердевшую поверхность отливки.

Характерной особенностью элементов, используемых для микролегирования, является их высокая химическая активность, т. е. способность непосредственно в расплаве взаимодействовать с кислородом, азотом, водородом, серой и некоторыми другими нежелательными примесями и таким образом нейтрализовать их вредное влияние.

е. способность непосредственно в расплаве взаимодействовать с кислородом, азотом, водородом, серой и некоторыми другими нежелательными примесями и таким образом нейтрализовать их вредное влияние.

Реклама:

Читать далее:

Процесс модифицирования

Статьи по теме:

металлургия | Определение и история

Использование металлов в настоящее время является кульминацией долгого пути развития, продолжающегося примерно 6 500 лет. Принято считать, что первыми известными металлами были золото, серебро и медь, которые находились в самородном или металлическом состоянии, причем самыми ранними из них, по всей вероятности, были самородки золота, найденные в песках и гравиях русел рек. Такие самородные металлы стали известны и ценились за их декоративные и утилитарные ценности во второй половине каменного века.

Ранняя разработка

Золото можно агломерировать в более крупные куски холодным молотком, а самородная медь – нет, и важным шагом к эпохе металлов стало открытие, что металлам, таким как медь, можно придавать форму путем плавления и литья в формах; Среди самых ранних известных изделий этого типа – медные топоры, отлитые на Балканах в IV тысячелетии до нашей эры. Следующим шагом стало открытие возможности извлечения металлов из металлосодержащих минералов. Они были собраны, и их можно было отличить по цвету, текстуре, весу, цвету пламени и запаху при нагревании.Заметно больший выход, полученный при нагревании самородной меди с соответствующими оксидными минералами, мог привести к процессу плавки, поскольку эти оксиды легко восстанавливаются до металла в угольном слое при температурах, превышающих 700 ° C (1300 ° F), в качестве восстановителя. , окись углерода, становится все более стабильной. Чтобы осуществить агломерацию и отделение расплавленной или плавленной меди от связанных с ней минералов, необходимо было ввести оксид железа в качестве флюса. Этот дальнейший шаг вперед можно объяснить присутствием госсановых минералов оксида железа в выветрившихся верхних зонах месторождений сульфида меди.

Следующим шагом стало открытие возможности извлечения металлов из металлосодержащих минералов. Они были собраны, и их можно было отличить по цвету, текстуре, весу, цвету пламени и запаху при нагревании.Заметно больший выход, полученный при нагревании самородной меди с соответствующими оксидными минералами, мог привести к процессу плавки, поскольку эти оксиды легко восстанавливаются до металла в угольном слое при температурах, превышающих 700 ° C (1300 ° F), в качестве восстановителя. , окись углерода, становится все более стабильной. Чтобы осуществить агломерацию и отделение расплавленной или плавленной меди от связанных с ней минералов, необходимо было ввести оксид железа в качестве флюса. Этот дальнейший шаг вперед можно объяснить присутствием госсановых минералов оксида железа в выветрившихся верхних зонах месторождений сульфида меди.

Во многих регионах медно-мышьяковые сплавы, превосходящие медь по свойствам как в литой, так и в деформируемой форме, были произведены в следующий период. Поначалу это могло быть случайным из-за сходства цвета и цвета пламени между ярко-зеленым минералом карбоната меди малахитом и продуктами выветривания таких минералов сульфида меди и мышьяка, как энаргит, и, возможно, позже за этим последовал целенаправленный отбор. соединений мышьяка из-за запаха чеснока при нагревании.

Поначалу это могло быть случайным из-за сходства цвета и цвета пламени между ярко-зеленым минералом карбоната меди малахитом и продуктами выветривания таких минералов сульфида меди и мышьяка, как энаргит, и, возможно, позже за этим последовал целенаправленный отбор. соединений мышьяка из-за запаха чеснока при нагревании.

Содержание мышьяка варьировалось от 1 до 7 процентов, с оловом до 3 процентов. Медные сплавы, практически не содержащие мышьяка, с более высоким содержанием олова – другими словами, настоящая бронза – появились между 3000 и 2500 годами до нашей эры, начиная с дельты Тигра и Евфрата. Ценность олова могла быть открыта благодаря использованию станнита, смешанного сульфида меди, железа и олова, хотя этот минерал не так широко доступен, как основной минерал олова, касситерит, который, должно быть, был конечным источником металла.Касситерит поразительно плотный и встречается в виде гальки в аллювиальных отложениях вместе с арсенопиритом и золотом; в определенной степени это также встречается в упомянутых выше госсанах из оксида железа.

Несмотря на то, что бронза могла развиваться независимо в разных местах, наиболее вероятно, что культура бронзы распространилась через торговлю и миграцию народов с Ближнего Востока в Египет, Европу и, возможно, Китай. Во многих цивилизациях производство меди, мышьяковистой меди и оловянной бронзы продолжалось некоторое время вместе.Возможное исчезновение медно-мышьяковых сплавов трудно объяснить. Производство могло быть основано на минералах, которые не были широко доступны и стали дефицитными, но относительный дефицит оловянных минералов не препятствовал существенной торговле этим металлом на значительных расстояниях. Возможно, что в конечном итоге предпочтение было отдано оловянной бронзе из-за вероятности отравления мышьяком от паров, образующихся при окислении минералов, содержащих мышьяк.

По мере того, как выветрившиеся медные руды в данных местах разрабатывались, более твердые сульфидные руды под ними добывались и плавились.Используемые минералы, такие как халькопирит, сульфид меди и железа, нуждались в окислительном обжиге для удаления серы в виде диоксида серы и получения оксида меди. Это потребовало не только более высокого металлургического мастерства, но и окисления тесно связанного железа, что в сочетании с использованием флюсов оксида железа и более жесткими восстановительными условиями, создаваемыми улучшенными плавильными печами, привело к более высокому содержанию железа в бронзе.

Это потребовало не только более высокого металлургического мастерства, но и окисления тесно связанного железа, что в сочетании с использованием флюсов оксида железа и более жесткими восстановительными условиями, создаваемыми улучшенными плавильными печами, привело к более высокому содержанию железа в бронзе.

Невозможно провести резкую границу между бронзовым и железным веками.Небольшие куски железа могли быть произведены в медеплавильных печах, поскольку использовались флюсы оксида железа и железосодержащие сульфидные руды меди. Кроме того, более высокие температуры печи создали бы более сильные восстановительные условия (то есть более высокое содержание монооксида углерода в топочных газах). Первый кусок железа, найденный на железнодорожных путях в провинции Дренте, Нидерланды, был датирован 1350 годом до н. Э., Датой, обычно считающейся средним бронзовым веком для этой местности. С другой стороны, в Анатолии железо использовалось еще в 2000 году до нашей эры.Иногда встречаются упоминания о железе и в более ранние периоды, но этот материал имел метеоритное происхождение.

После того, как была установлена связь между новым металлом, обнаруженным в медных расплавах, и рудой, добавленной в качестве флюса, естественно последовала работа печей для производства одного железа. Конечно, к 1400 г. до н. Э. В Анатолии железо приобрело большое значение, а к 1200–1000 гг. До н. Э. В довольно широких масштабах превратилось в оружие, первоначально лезвия кинжалов.По этой причине 1200 г. до н.э. был принят за начало железного века. Свидетельства раскопок указывают на то, что искусство производства железа зародилось в горной стране к югу от Черного моря, в районе, где преобладали хетты. Позже это искусство, по-видимому, распространилось среди филистимлян, поскольку в Гераре были обнаружены сырые печи, датируемые 1200 годом до н.

Плавка оксида железа с древесным углем требовала высокой температуры, и, поскольку температура плавления железа 1540 ° C (2800 ° F) в то время была недостижима, продукт представлял собой просто губчатую массу пастообразных шариков металла, смешанных с полужидкостью. шлак.Этот продукт, позже известный как блюм, вряд ли можно было использовать в том виде, в каком он стоял, но повторный нагрев и обработка горячим молотком позволили удалить большую часть шлака, создав кованое железо, гораздо более качественный продукт.

шлак.Этот продукт, позже известный как блюм, вряд ли можно было использовать в том виде, в каком он стоял, но повторный нагрев и обработка горячим молотком позволили удалить большую часть шлака, создав кованое железо, гораздо более качественный продукт.

На свойства железа сильно влияет присутствие небольшого количества углерода, при этом значительное увеличение прочности связано с содержанием менее 0,5%. При достижимых в то время температурах – около 1200 ° C (2200 ° F) – при восстановлении древесным углем получалось почти чистое железо, которое было мягким и имело ограниченное применение в оружии и инструментах, но когда соотношение топлива к руде было увеличено и вытяжка печи усовершенствованный с изобретением более совершенного сильфона, железо поглотило больше углерода.Это привело к появлению блюмов и продуктов из железа с различным содержанием углерода, что затрудняет определение периода, в течение которого железо могло быть намеренно упрочнено за счет науглероживания или повторного нагрева металла в контакте с избытком древесного угля.

Углеродсодержащее железо имело еще одно большое преимущество, заключающееся в том, что, в отличие от бронзы и безуглеродистого железа, его можно было сделать еще более твердым путем закалки, то есть быстрого охлаждения путем погружения в воду. Нет никаких доказательств использования этого процесса закалки в раннем железном веке, так что он, должно быть, был либо неизвестен тогда, либо не считался выгодным, поскольку закалка делает железо очень хрупким и должно сопровождаться отпуском или повторным нагревом в более низкая температура для восстановления прочности.То, что, кажется, было установлено на раннем этапе, было практикой многократной холодной ковки и отжига при 600–700 ° C (1100–1300 ° F) – температуре, которая достигается естественным путем при простом огне. Эта практика распространена в некоторых частях Африки даже сегодня.

К 1000 году до нашей эры железо стало известно в Центральной Европе. Его использование медленно распространилось на запад. Производство железа было довольно широко распространено в Великобритании во время римского вторжения в 55 г. до н. Э. В Азии железо было известно еще в древности, в Китае около 700 г. до н. Э.

до н. Э. В Азии железо было известно еще в древности, в Китае около 700 г. до н. Э.

Легирование – обзор | Темы ScienceDirect

4.09.3.7 Лазерное легирование поверхности

LSA – это процесс, который используется для включения дополнительных легирующих элементов в поверхность компонента путем использования лазерного луча с высокой плотностью мощности для расплавления металлических покрытий и части нижележащих слоев. субстрат. Типичная толщина легированного поверхностного слоя составляет от 1 мкм до 2 мм. Толщину и состав обрабатываемой поверхности можно регулировать, контролируя интенсивность лазерной мощности и время взаимодействия.Благодаря высокой скорости охлаждения, связанной с LSA, можно легко получить неравновесные фазы и перенасыщенные твердые растворы. Процессы LSA можно разделить на два класса: легирование тонких пленок и легирование толстых слоев. 35

Процесс легирования тонких пленок включает использование коротких импульсов энергии (диапазон ширины от нескольких наносекунд до нескольких микросекунд). Типичная толщина сплава составляет несколько микрометров. Процесс смешения основан на диффузионном механизме массопереноса со скоростями охлаждения до 10 11 K с -1 , что приводит к сильному снижению концентрации легирующих элементов с увеличением глубины в модифицированном слое. слой.Процесс легирования толстого слоя включает использование либо импульсов энергии длительностью от 1 до 20 мс, либо непрерывного излучения, что приводит к скорости охлаждения от 10 4 до 10 6 К с -1 . Типичная толщина легированного сплава находится в диапазоне от 0,1 мм до нескольких миллиметров. Процесс перемешивания в ванне расплава в основном контролируется конвективным механизмом массопереноса. Следовательно, однородность химического состава расплавленного слоя может варьироваться от относительно однородной до сильно неоднородной, в зависимости от эффекта турбулентного перемешивания в ванне расплава, вызванного градиентами поверхностного натяжения, возникающими в результате температурных градиентов, то есть эффектом Марангони.

Типичная толщина сплава составляет несколько микрометров. Процесс смешения основан на диффузионном механизме массопереноса со скоростями охлаждения до 10 11 K с -1 , что приводит к сильному снижению концентрации легирующих элементов с увеличением глубины в модифицированном слое. слой.Процесс легирования толстого слоя включает использование либо импульсов энергии длительностью от 1 до 20 мс, либо непрерывного излучения, что приводит к скорости охлаждения от 10 4 до 10 6 К с -1 . Типичная толщина легированного сплава находится в диапазоне от 0,1 мм до нескольких миллиметров. Процесс перемешивания в ванне расплава в основном контролируется конвективным механизмом массопереноса. Следовательно, однородность химического состава расплавленного слоя может варьироваться от относительно однородной до сильно неоднородной, в зависимости от эффекта турбулентного перемешивания в ванне расплава, вызванного градиентами поверхностного натяжения, возникающими в результате температурных градиентов, то есть эффектом Марангони. Для металлов скорость конвекции на несколько порядков выше скорости лазерного сканирования, что приводит к быстрой гомогенизации. Когда температура плавления легирующих элементов значительно выше, чем температура плавления материала основы, или когда легирующие элементы реагируют с материалом ванны расплава с образованием нерастворимых высокотемпературных фаз, легирование может быть затруднено.

Для металлов скорость конвекции на несколько порядков выше скорости лазерного сканирования, что приводит к быстрой гомогенизации. Когда температура плавления легирующих элементов значительно выше, чем температура плавления материала основы, или когда легирующие элементы реагируют с материалом ванны расплава с образованием нерастворимых высокотемпературных фаз, легирование может быть затруднено.

Основной характеристикой LSA является возможность производства практически неограниченного диапазона составов сплава для поверхностного слоя с мелкой и гомогенизированной микроструктурой, адаптированной к требованиям.Однако иногда бывает трудно сплавить определенные элементы в определенные материальные основы. При выборе комбинаций элементов для LSA необходимо обращать внимание на относительную температуру плавления, температуру испарения и давление паров легирующих элементов и материалов подложки. Обработка будет затруднена, если добавленный элемент будет испаряться при температуре ниже температуры плавления материала подложки; например, в LSA Zn в подложку Cu, поскольку при 1 атм Zn кипит при ~ 900 ° C, в то время как Cu не плавится до ~ 1100 ° C.

Высокая скорость охлаждения, связанная с LSA, предоставляет уникальную возможность для создания неравновесных сплавов. Толщину и состав обрабатываемой поверхности можно регулировать, правильно выбирая тип лазера и соответствующим образом контролируя интенсивность лазерной мощности и время взаимодействия. В LSA степень растворимости твердых веществ может быть увеличена в результате улавливания растворенных веществ в результате высоких скоростей охлаждения. Таким образом, в твердом растворе может оставаться больше легирующих элементов, что благоприятно влияет на коррозионные свойства или износостойкость.Существуют и другие методы производства неравновесных металлических сплавов с использованием технологии быстрого затвердевания (RST), такие как распыление, двухвалковая закалка и формование из расплава. Однако для создания инженерного компонента материалы должны быть консолидированы, включая циклы температуры и давления, которые могут вызвать фазовый переход в метастабильном материале. 2 Таким образом, лазерная обработка имеет потенциальные преимущества для создания неравновесных материалов для промышленного применения.

2 Таким образом, лазерная обработка имеет потенциальные преимущества для создания неравновесных материалов для промышленного применения.

Легирование поверхности элементами переходных металлов, таких как Cr, Ni и Mo, применяется на подложках из низкоуглеродистой стали для защиты от коррозии. Например, LSA Cr в низкоуглеродистой стали обеспечивает равномерное распределение Cr в слое сплава и, следовательно, уменьшение критической плотности тока, необходимой для пассивации, и уменьшение плотности пассивного тока в пассивном диапазоне. 36 Кроме того, LSA Мо в нержавеющей стали 304 увеличивает критический потенциал питтинга при потенциодинамической поляризации в 0.1 М раствор NaCl. Критический потенциал питтинга для поверхностных сплавов, содержащих 3% Мо, сравним с таковым для массивного сплава 316, в то время как поверхностные сплавы, содержащие 9% Мо, показывают отсутствие разрушения вплоть до потенциала выделения кислорода. 36 Кроме того, поверхностные сплавы с высоким содержанием Ni – Mo, полученные методом LSA из нержавеющей стали 304, обеспечивают сопротивление питтингу выше, чем у нержавеющей стали AISI 316. 37 На углеродистой стали могут быть получены поверхностные сплавы Fe – Cr – Ni – Mo – C различного состава. 38 Питтинговый потенциал сплава с лазерной поверхностью Fe – 18.7Cr – 6.3Ni – 3.8Mo – 0.14C на ∼200 мВ выше, чем у нержавеющей стали AISI 316 и Fe – 23.2Cr – 7.3Ni – 4.7Mo – 0.13C. Сплав поверхности лазера не подвергается точечной коррозии при испытаниях на анодную поляризацию в 3% NaCl.

37 На углеродистой стали могут быть получены поверхностные сплавы Fe – Cr – Ni – Mo – C различного состава. 38 Питтинговый потенциал сплава с лазерной поверхностью Fe – 18.7Cr – 6.3Ni – 3.8Mo – 0.14C на ∼200 мВ выше, чем у нержавеющей стали AISI 316 и Fe – 23.2Cr – 7.3Ni – 4.7Mo – 0.13C. Сплав поверхности лазера не подвергается точечной коррозии при испытаниях на анодную поляризацию в 3% NaCl.

LSA цветных подложек применяется для улучшения коррозионных свойств. LSA из Al + Mn в сплав Mg (MEZ) дает легированную поверхность, состоящую из дендритов Al + Mn и Al + Mg, что значительно снижает скорость коррозии в 3.56 мас.% Раствора NaCl до 250 м / г по сравнению с 1520 м / г субстрата MEZ. Эта улучшенная коррозионная стойкость была обусловлена наличием слоя Al 2 O 3 и Mn 3 O 4 на легированной поверхности, в то время как микротвердость легированной зоны была увеличена до 1250–350 VHN по сравнению с с 35 ВХН для подложки. 39 LSA циркалоя-4 с ниобием (Nb) значительно улучшает сопротивление локальной коррозии в растворе хлорида при 80 ° C за счет комбинированного воздействия быстро охлаждаемой мелкой микроструктуры и легирования ниобием.Однако следует отметить, что коррозионная стойкость такой легированной поверхности снижается в паре при 400 ° C. 40

39 LSA циркалоя-4 с ниобием (Nb) значительно улучшает сопротивление локальной коррозии в растворе хлорида при 80 ° C за счет комбинированного воздействия быстро охлаждаемой мелкой микроструктуры и легирования ниобием.Однако следует отметить, что коррозионная стойкость такой легированной поверхности снижается в паре при 400 ° C. 40

LSA – это потенциальный вариант повышения стойкости жаропрочных сплавов к высокотемпературному окислению. Стойкость к высокотемпературному окислению Incoloy-800H с лазерным поверхностным легированием Al значительно улучшается при 1000 ° C на воздухе из-за образования слоя, обогащенного алюминием, близко к поверхности, который действует как барьер против диффузии кислорода в масса. 41 Аналогичным образом LSA Incoloy-800H с Al и Si улучшает сопротивление металлическому пылеобразованию. 42

Когда LSA используется для легирования тонких пленок с использованием эксимерных лазеров, он предоставляет уникальную возможность производить концентрированные легирующие элементы, простирающиеся на глубину от субмикронных до нескольких микрометров, без объемного нагрева или необходимости вакуума. Типичным примером является LSA из Ti-фольги толщиной 50 мкм со слоем Pd толщиной 310 нм с использованием эксимерного KrF-лазера. 43 Используя эту технику, можно было сформировать области гомогенного поверхностного сплава путем быстрой диффузии и перемешивания и продемонстрировать значительное улучшение коррозионной стойкости в 0.1 M H 2 SO 4 раствор при 80 ° C, как показано на Рис. 5 , из-за смещения потенциала в область пассивности титана. Такие Ti-фольги, легированные Pd, представляют интерес для увеличения срока службы титановых фольг, которые используются в качестве электронно-прозрачных окон для удаления SO 2 , NO x и летучих органических соединений из дымовых газов электронными электродами. .

Типичным примером является LSA из Ti-фольги толщиной 50 мкм со слоем Pd толщиной 310 нм с использованием эксимерного KrF-лазера. 43 Используя эту технику, можно было сформировать области гомогенного поверхностного сплава путем быстрой диффузии и перемешивания и продемонстрировать значительное улучшение коррозионной стойкости в 0.1 M H 2 SO 4 раствор при 80 ° C, как показано на Рис. 5 , из-за смещения потенциала в область пассивности титана. Такие Ti-фольги, легированные Pd, представляют интерес для увеличения срока службы титановых фольг, которые используются в качестве электронно-прозрачных окон для удаления SO 2 , NO x и летучих органических соединений из дымовых газов электронными электродами. .

Рис. 5. Морфология коррозии необработанной титановой фольги (а) и лазерного легирования Pd после погружения в раствор H 2 SO 4 (b) при 80 ° C. 43

Лазерное газовое азотирование (LGN) – это особая форма LSA путем лазерного плавления поверхности металла в среде газообразного азота с образованием нитридного слоя на облучаемых поверхностях в результате химических реакций. Многие металлы, включая железо, углеродистые стали, нержавеющие стали и алюминиевые сплавы, можно азотировать с помощью лазера. Эти слои металлургически связаны с подложкой и имеют лучшие межфазные свойства, чем слои, полученные с помощью других методов азотирования, таких как PVD, CVD и ионная имплантация.В зависимости от типа лазера типичная глубина азотированных поверхностных слоев может составлять от нескольких микрон до нескольких сотен микрон. В процессе LGN основная проблема, которую необходимо решить, – это взлом. На лазерно азотированных поверхностях Ti – 6Al – 4V есть два типа трещин: (1) макротрещины, вызванные накоплением растягивающих напряжений в процессе лазерной плавки; и (2) микротрещины, связанные с присущей TiN хрупкостью. 44 Однако такие трещины можно устранить путем правильного выбора условий работы лазера, таких как уровень энергии, длительность импульса, скорость перемещения и газовая среда (например.g., разбавленный газообразный азот). На рисунке 6 показан типичный пример LGN сплава Ti – 6Al – 4V с использованием лазера Nd: YAG с длительностью импульса 200 мкс.

Многие металлы, включая железо, углеродистые стали, нержавеющие стали и алюминиевые сплавы, можно азотировать с помощью лазера. Эти слои металлургически связаны с подложкой и имеют лучшие межфазные свойства, чем слои, полученные с помощью других методов азотирования, таких как PVD, CVD и ионная имплантация.В зависимости от типа лазера типичная глубина азотированных поверхностных слоев может составлять от нескольких микрон до нескольких сотен микрон. В процессе LGN основная проблема, которую необходимо решить, – это взлом. На лазерно азотированных поверхностях Ti – 6Al – 4V есть два типа трещин: (1) макротрещины, вызванные накоплением растягивающих напряжений в процессе лазерной плавки; и (2) микротрещины, связанные с присущей TiN хрупкостью. 44 Однако такие трещины можно устранить путем правильного выбора условий работы лазера, таких как уровень энергии, длительность импульса, скорость перемещения и газовая среда (например.g., разбавленный газообразный азот). На рисунке 6 показан типичный пример LGN сплава Ti – 6Al – 4V с использованием лазера Nd: YAG с длительностью импульса 200 мкс. 45 В поперечных сечениях микроструктуры в основном состоят из внешнего тонкого сплошного слоя TiN, за которым следует область почти перпендикулярных дендритов TiN, а также область смешения небольших дендритов и больших игл обогащенной азотом фазы α-Ti. Плотность дендритов TiN постепенно уменьшается по направлению к границе раздела между азотированным слоем и подложкой.Может быть достигнуто улучшение поведения точечной коррозии в 3,5% растворе NaCl, связанное с присутствием покрытия TiN.

45 В поперечных сечениях микроструктуры в основном состоят из внешнего тонкого сплошного слоя TiN, за которым следует область почти перпендикулярных дендритов TiN, а также область смешения небольших дендритов и больших игл обогащенной азотом фазы α-Ti. Плотность дендритов TiN постепенно уменьшается по направлению к границе раздела между азотированным слоем и подложкой.Может быть достигнуто улучшение поведения точечной коррозии в 3,5% растворе NaCl, связанное с присутствием покрытия TiN.

Рис. 6. Типичная микроструктура поперечного сечения лазерно-азотированной поверхности Ti – 6Al – 4V. 45

При использовании эксимерного лазера для азотирования механизм образования азотированных тонких пленок отличается от такового в других типах лазеров. В процессе азотирования эксимерного лазера лазерный луч фокусируется на поверхности сплава в камере, содержащей газообразный азот.В каждом импульсе взаимодействие лазера с поверхностью приводит к нагреву и испарению металла. Плазма пара расширяется от поверхности, а ударная волна диссоциирует и ионизирует азот. Предполагается, что азот из плазмы, контактирующей с поверхностью, проникает на некоторую глубину, образуя слой нитрида толщиной несколько микрометров. 46 Например, эксимерное лазерное азотирование AlSi 7 Mg 0 . 3 Сплав образует верхний слой AlN (столбчатая микроструктура) (толщиной 200–500 нм), стоящий на AlN (зернах) в диффузионном слое сплава. 46 Эксимерный LSM из алюминиевого сплава 6013 в атмосфере азота образует пленки AlN – Al 2 O 3 , которые являются барьером против коррозии в 3,5% растворе NaCl, что демонстрируется снижением плотности тока коррозии на три порядка по сравнению с с необработанным сплавом. 47 Эксимерный LSM композита Al-2009 / SiC w в газообразном азоте демонстрирует улучшенную коррозионную стойкость в 3,5% растворе NaCl из-за образования AlN в модифицированном лазером слое.

Плазма пара расширяется от поверхности, а ударная волна диссоциирует и ионизирует азот. Предполагается, что азот из плазмы, контактирующей с поверхностью, проникает на некоторую глубину, образуя слой нитрида толщиной несколько микрометров. 46 Например, эксимерное лазерное азотирование AlSi 7 Mg 0 . 3 Сплав образует верхний слой AlN (столбчатая микроструктура) (толщиной 200–500 нм), стоящий на AlN (зернах) в диффузионном слое сплава. 46 Эксимерный LSM из алюминиевого сплава 6013 в атмосфере азота образует пленки AlN – Al 2 O 3 , которые являются барьером против коррозии в 3,5% растворе NaCl, что демонстрируется снижением плотности тока коррозии на три порядка по сравнению с с необработанным сплавом. 47 Эксимерный LSM композита Al-2009 / SiC w в газообразном азоте демонстрирует улучшенную коррозионную стойкость в 3,5% растворе NaCl из-за образования AlN в модифицированном лазером слое. Кроме того, уменьшение как количества нитевидных кристаллов SiC, вызванного абляцией эксимерного лазера, так и количества соединений, содержащих Cu в модифицированном лазером слое, также объяснялось улучшением коррозионных характеристик. 48

Кроме того, уменьшение как количества нитевидных кристаллов SiC, вызванного абляцией эксимерного лазера, так и количества соединений, содержащих Cu в модифицированном лазером слое, также объяснялось улучшением коррозионных характеристик. 48

Легирование – обзор | ScienceDirect Topics

4.6 Влияние легирующих добавок

Чтобы устранить этот недостаток плохой пластичности при комнатной температуре и умеренной стойкости к окислению, предпочтительными являются композиции с соотношением Ti / Al, которые создают дуплексную микроструктуру, содержащую комбинацию зерен γ-фазы и тонкие (γ + α 2 ) пластинчатые колонии.Фазовая диаграмма бинарного Al-Ti показывает, что фазовое поле (γ + α 2 ) существует в широком диапазоне составов и, что наиболее интересно, путь затвердевания может проходить через поле β-фазы или перитектически через α- фазовое поле (L + β-α) [1,26,27].

Сообщалось, что сплавы, содержащие меньше алюминия и некоторые бета-стабилизаторы, такие как Mo, Nb или W, имеют относительно большее удлинение при комнатной температуре. Однако бета-фаза, содержащая сплавы TiAl, использует бета-затвердевание вместо перитектической реакции, а бета-фаза полезна для более высокой пластичности [17].

Однако бета-фаза, содержащая сплавы TiAl, использует бета-затвердевание вместо перитектической реакции, а бета-фаза полезна для более высокой пластичности [17].

Этот подход заключается в перемещении композиции из двухфазной в трехфазную (β + α 2 + γ) область фазовой диаграммы в определенных диапазонах температур. Однако β (B2) -фаза нестабильна при комнатной температуре. В качестве альтернативы, состав можно отрегулировать так, чтобы три фазы сохранялись при комнатной температуре, увеличивая уровни легирующих добавок, но это часто может сопровождаться образованием ω-фазы (ответственной за снижение пластичности) [28].Однако закалка в воде частично подавляет образование ω-фазы.

Было предложено несколько механизмов улучшения пластичности алюминидов за счет легирующих добавок. При повышении температуры и уменьшении содержания алюминия наряду с небольшим количеством фазы α 2 пластичность увеличивается из-за увеличения активности скольжения и двойникования. Согласно Цудзимото и Хашимото [29], существующая ковалентная связь будет эволюционировать в металлическую связь, когда количество алюминия уменьшится.Снижение ковалентности происходит также за счет того, что атомы тройных элементов замещают атомы Ti и Al в упорядоченной решетке [30]. Сообщается, что Zr, Nb и Hf занимают позиции Ti, а Ga, Sn, Fe и Ni – позиции Al. V, Cr и Mn могут занимать позиции Ti или Al в зависимости от соотношения Ti / Al, а также от концентрации легирующих элементов [31]. Роль третьего легирующего элемента, такого как Cr, V, Mn и Ni, добавляемого к двухфазному бинарному сплаву, заключается в улучшении пластичности, в то время как такие элементы, как Nb и Ta, как сообщается, улучшают стойкость к окислению [32].

Согласно Цудзимото и Хашимото [29], существующая ковалентная связь будет эволюционировать в металлическую связь, когда количество алюминия уменьшится.Снижение ковалентности происходит также за счет того, что атомы тройных элементов замещают атомы Ti и Al в упорядоченной решетке [30]. Сообщается, что Zr, Nb и Hf занимают позиции Ti, а Ga, Sn, Fe и Ni – позиции Al. V, Cr и Mn могут занимать позиции Ti или Al в зависимости от соотношения Ti / Al, а также от концентрации легирующих элементов [31]. Роль третьего легирующего элемента, такого как Cr, V, Mn и Ni, добавляемого к двухфазному бинарному сплаву, заключается в улучшении пластичности, в то время как такие элементы, как Nb и Ta, как сообщается, улучшают стойкость к окислению [32].

Добавление W, V, Mn и Cr помогает уменьшить размер зерна [29] γ- и α-фаз. 2 , что улучшает пластичность. Размер зерна также уменьшается при небольшом добавлении углерода / бора [33]. Избыток углерода> 1000 мас. ppm также приводит к осаждению Ti 2 AlC, улучшая сопротивление ползучести. B улучшает прочность при комнатной температуре, а также при высоких температурах [34]. Однако избыток бора вредит пластичности из-за образования хрупкой фазы TiB 2 .Сообщалось, что легирующие элементы, такие как кремний и вольфрам, повышают сопротивление ползучести.

B улучшает прочность при комнатной температуре, а также при высоких температурах [34]. Однако избыток бора вредит пластичности из-за образования хрупкой фазы TiB 2 .Сообщалось, что легирующие элементы, такие как кремний и вольфрам, повышают сопротивление ползучести.

Сильно положительное влияние тантала на процесс рафинирования, механические свойства, окисление и сопротивление ползучести недавно привлекло внимание к алюминидам титана [35]. Добавка Zr к сплавам Ti-Nb β-типа более эффективна для увеличения сверхупругости, максимальной восстановленной деформации и критического напряжения для деформации скольжения по сравнению с добавками Ta и O. О влиянии Zr на стабильность β-фазы также сообщалось для многих сплавов β-типа с низким содержанием Zr [36].

Легирующие элементы сгруппированы в три категории в зависимости от их особой роли в механических свойствах сплава. Соответствующее добавление комбинации элементов этих категорий, обозначенных как X 1 , X 2 и X 3 , зависит от соотношения Ti- (45–49) Al- (1–3) X 1 – (1 –4) X 2 – (0,1–1). X 3 добавляется к двухфазным (γ + α 2 ) сплавам для обеспечения оптимальной пластичности, стойкости к окислению и сопротивления ползучести:

X 3 добавляется к двухфазным (γ + α 2 ) сплавам для обеспечения оптимальной пластичности, стойкости к окислению и сопротивления ползучести:

X 1 —Mn, улучшает пластичность при комнатной температуре. за счет активации . деформация двойникования в сплавах на основе γ; Cr, на собственные микроструктурные изменения, в частности, в уменьшении тетрагональности (соотношение c / a ) и объема элементарной ячейки фазы L1 0 γ-TiAl, ослабляя направленную ковалентную связь TiAl, уменьшая объемная доля фазы α 2 -Ti 3 Al и измельчение зерна.Mo улучшает пластичность при растяжении более эффективно, чем добавка Cr или Mn [37].

X 2 —Nb, очень эффективен для повышения стойкости к окислению и прочности.

X 3 —C / N улучшает сопротивление ползучести; Si и W улучшают сопротивление ползучести в диапазоне температур 550–850 ° C, повышают стойкость к окислению и прочность, но снижают пластичность при комнатной температуре.

B улучшает пластичность за счет измельчения зерна. Согласно Naka et al., Добавление тугоплавких легирующих элементов, таких как Re и W, улучшает сопротивление ползучести.Это привело к созданию и исследованию сплава, состоящего из Ti-46.6Al-2Re-0.8Si [38,39].

B улучшает пластичность за счет измельчения зерна. Согласно Naka et al., Добавление тугоплавких легирующих элементов, таких как Re и W, улучшает сопротивление ползучести.Это привело к созданию и исследованию сплава, состоящего из Ti-46.6Al-2Re-0.8Si [38,39].

Принимая во внимание особую роль легирующих элементов, были сформулированы и исследованы различные типы сплавов TiAl: сплав первого поколения , Ti-47Al-1 V-0.3C; Сплав второго поколения, Ti-48Al-2 (Cr или Mn) -2Nb; и сплавы третьего поколения , Ti- (45–49) Al- (0–3) (Cr, Mn, V) – (0–5) B- (0,05–0,3) Si. В основном он разработан с целью улучшения пластичности при комнатной температуре, стойкости к высокотемпературному окислению и сопротивления ползучести.

Добавки железа обычно менее популярны, в первую очередь из-за проблем, связанных с сегрегацией во время процесса затвердевания. Inkson et al. обнаружили, что небольшие количества упорядоченной фазы B2 присутствовали в сплаве, содержащем ~ 45% Al, 1,6% Fe и 1,1% V после термообработки при 1200 ° C с последующим охлаждением в печи. Было обнаружено, что Fe предпочтительно разделяется на фазу B2, имеющую отношение Ti / Al, близкое к таковому для α 2 -фазы. Сообщалось о сплавах на основе системы Ti-Al-Fe в композиционном пространстве, определяющем пределы трехфазного (γ + α 2 + β / B2) поля.Показано, что добавление Fe от 1,4 до 2,8 ат.% К бинарным сплавам Ti-44Al может улучшить пластичность при комнатной температуре без ущерба для прочности [27].

Было обнаружено, что Fe предпочтительно разделяется на фазу B2, имеющую отношение Ti / Al, близкое к таковому для α 2 -фазы. Сообщалось о сплавах на основе системы Ti-Al-Fe в композиционном пространстве, определяющем пределы трехфазного (γ + α 2 + β / B2) поля.Показано, что добавление Fe от 1,4 до 2,8 ат.% К бинарным сплавам Ti-44Al может улучшить пластичность при комнатной температуре без ущерба для прочности [27].

Сообщалось о влиянии серебра на стойкость к окислению и вязкость разрушения богатого алюминием гамма-алюминида титана. Было замечено, что добавление серебра к гамма-алюминиду титана увеличивает как твердость, так и ударную вязкость до определенной концентрации, а затем она уменьшается. Стойкость к высокотемпературному окислению увеличивается с увеличением содержания серебра [40].

Кроме того, для адекватной стойкости к окислению и сопротивления ползучести при высоких температурах было предложено легирование одним или несколькими элементами, такими как Nb, W, Mo и Ta [16], что способствует образованию Al 2 O 3 и имеет тенденцию для замещения атомов титана и увеличения коэффициента диффузии атомов алюминия, приводящего к образованию сплошного слоя Al 2 O 3 . Стойкость к окислению алюминидов γ-Ti и их композитов может быть незначительно улучшена добавлением легирующих элементов, таких как Nb, Mo и W, и примесей, таких как Cl и P [41].

Стойкость к окислению алюминидов γ-Ti и их композитов может быть незначительно улучшена добавлением легирующих элементов, таких как Nb, Mo и W, и примесей, таких как Cl и P [41].

Полностью пластинчатые сплавы TiAl, состоящие из TiAl и небольшого количества Ti 3 Al, обладают превосходной вязкостью разрушения и сопротивлением ползучести. Новые сплавы TiAl Ti- (40–44) Al- (3,6) Nb- (W и Cr) -Si-C были разработаны для колес турбонагнетателей автомобильных двигателей, которые показали превосходную прочность на разрыв при комнатной температуре и высокой температуре ( 900 ° C) и хорошей стойкостью к окислению при 900 ° C по сравнению с коммерческим сплавом TiAl. Более того, новые сплавы показали гораздо лучшую литейную способность, чем коммерческий сплав TiAl [8].

Первичное влияние легирующих элементов на свойства металла

В некоторые металлы часто добавляют легирующие элементы для достижения определенных характеристик, требуемых для конкретного применения. Включение определенных веществ может изменить многие свойства, от прочности до цвета и теплопроводности. Это может значительно упростить изготовление деталей и часто увеличивает срок службы продукта. Однако важно иметь некоторую предысторию того, как это работает, поскольку добавление различных элементов может повлиять на множество различных свойств.Давайте посмотрим поближе.

Включение определенных веществ может изменить многие свойства, от прочности до цвета и теплопроводности. Это может значительно упростить изготовление деталей и часто увеличивает срок службы продукта. Однако важно иметь некоторую предысторию того, как это работает, поскольку добавление различных элементов может повлиять на множество различных свойств.Давайте посмотрим поближе.

Хром

Мы только что увеличили содержание хрома в вашем сплаве. Также увеличилась коррозионная стойкость. Большинство нержавеющих сталей содержат около 18 процентов хрома, что обеспечивает хорошую стартовую коррозионную стойкость. Увеличение содержания хрома будет постоянно увеличивать коррозионную стойкость сплава, особенно при высоких температурах.

Никель