Ленточный шлифовальный станок по дереву своими руками: Ленточный шлифовальный станок своими руками – чертежи, видео, фото

alexxlab | 26.08.1990 | 0 | Разное

Ленточный шлифовальный станок своими руками – чертежи, видео, фото

- Области применения станка

- Конструктивные особенности станка

- Принцип работы

- Как сделать ленточно-шлифовальный станок

Ленточный шлифовальный станок используют в тех случаях, когда необходимо выполнить чистовую обработку деталей, то есть в качестве оборудования для осуществления финишных технологических операций. Чаще всего такие станки применяются в мебельной промышленности, с их помощью выполняют обработку деталей, изготовленных из древесины различных пород. Но использовать ленточно-шлифовальный станок можно и для обработки металлических деталей, для чего применяется лента с соответствующим абразивным материалом.

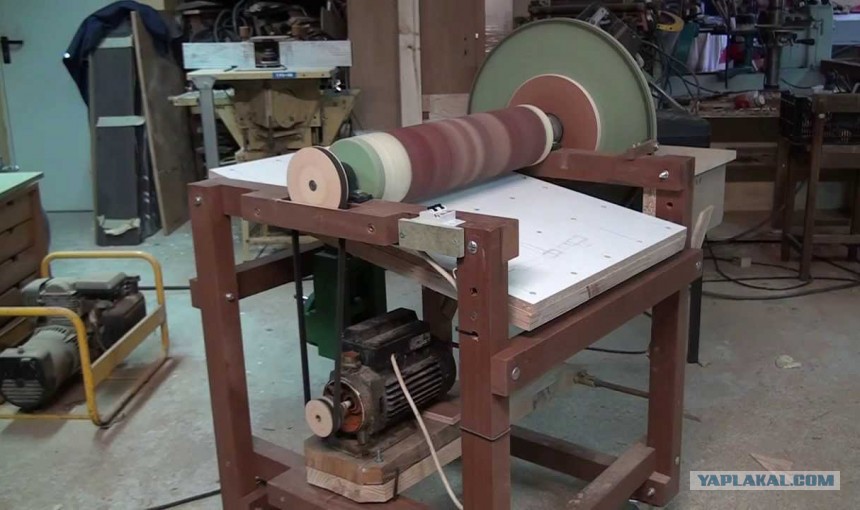

Ленточно-шлифовальный станок

Области применения станка

Основными задачами, которые выполняет ленточный станок шлифовальной группы, являются: финишное выравнивание обрабатываемой поверхности, доведение уровня шероховатости поверхности до требуемого, доведение обрабатываемых поверхностей до уровня гладкости перед их покрытием лаком и другими отделочными материалами.

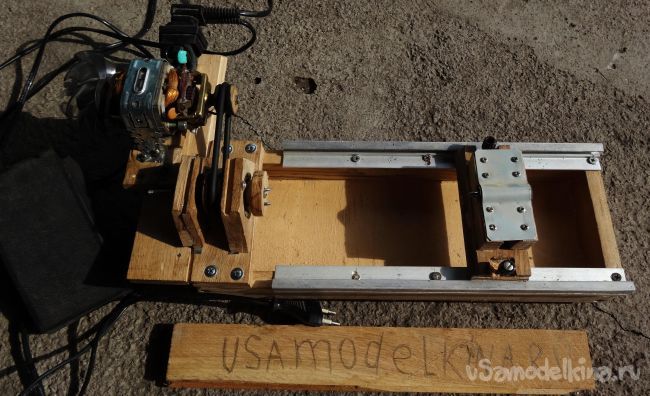

Вариант заводского производства, чертежи которого вполне можно использовать для создания аналогичного самодельного устройства.

Ленточный станок может быть использован для обработки деталей, изготовленных из различных материалов: древесины, простой и легированной стали, цветных металлов. Что удобно, обрабатывать при помощи ленточного станка можно детали, которые имеют различную форму: четырехугольную, круглую и плоскую. При помощи такого оборудования можно обрабатывать круглые и трубные детали, отличающиеся большим диаметром своего поперечного сечения.

Конструктивные особенности станка

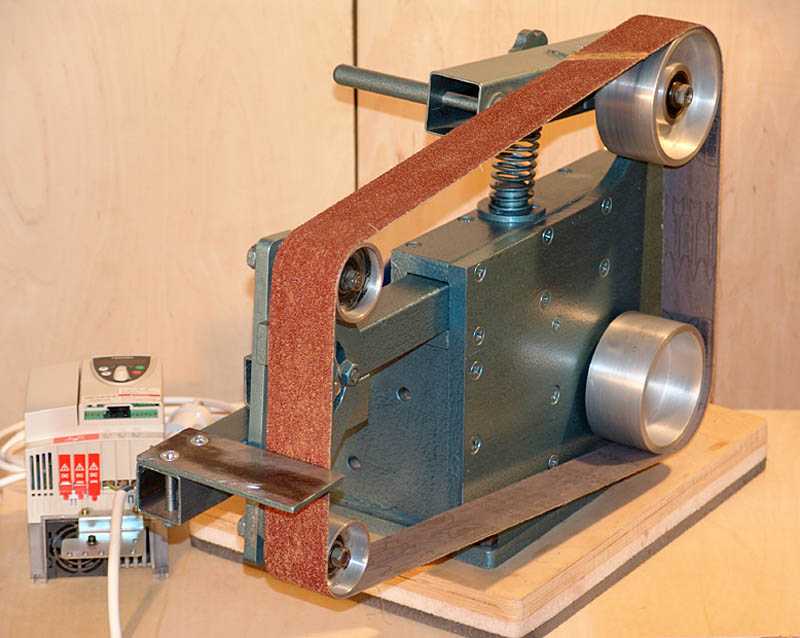

Рабочим инструментом любого ленточного плоскошлифовального станка является лента, на поверхность которой нанесен абразивный порошок. Она выполнена в виде кольца и размещена между двумя вращающимися барабанами, один из которых является ведущим, а второй ведомым.

Рекомендации по направлению вращения ленты станка

Вращение на ведущий вал ленточного станка передается от электродвигателя, который соединен с ним при помощи ременной передачи. Скорость движения ленточного механизма можно регулировать, тем самым изменяя режимы обработки деталей. Лента плоскошлифовального станка может располагаться горизонтально или вертикально, а также под определенным углом, что допускают некоторые модели оборудования данной категории.

Выбирая модель ленточного шлифовального станка для обработки той или иной детали, важно учитывать длину поверхности, которую необходимо подвергнуть шлифовке. Намного удобнее обрабатывать на таких станках детали, длина поверхности которых меньше, чем длина абразивной ленты и рабочего стола. При соблюдении таких условий и качество обработки будет намного выше.

При соблюдении таких условий и качество обработки будет намного выше.

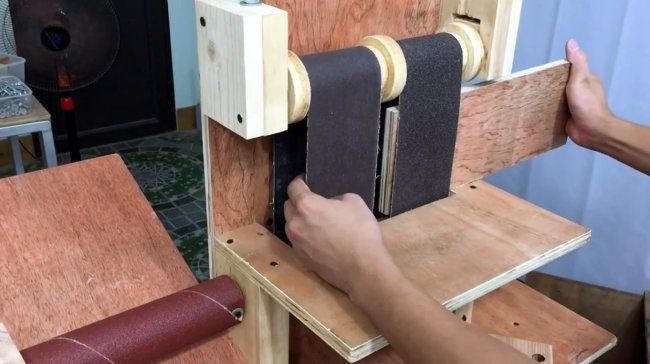

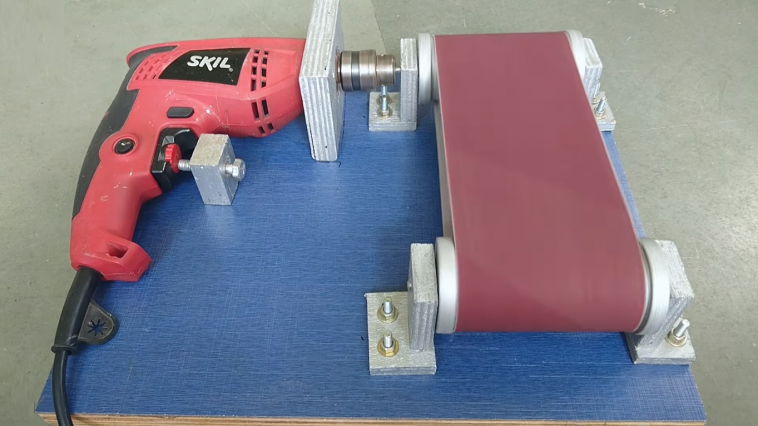

Самодельную версию станка не так уж и сложно реализовать в условиях домашней мастерской

Ленточный шлифовальный станок может иметь различное конструктивное исполнение: с подвижным и неподвижным рабочим столом, со свободной лентой. К отдельной категории относится широколенточное оборудование, особенность которого заключается в том, что их рабочий стол, являющийся одновременно и элементом подачи, изготовлен в форме гусеницы. В тех моделях оборудования, в конструкции которых предусмотрен рабочий стол, абразивная лента расположена в горизонтальной плоскости, а в оборудовании со свободной лентой, в котором рабочего стола не предусмотрено, она может иметь различное пространственное положение.

Обязательным конструктивным элементом любого ленточного шлифовального станка, в том числе и настольного, является вытяжное устройство, которое необходимо для удаления пыли, в большом количестве образующейся в процессе обработки. Как профессиональный, так и любой самодельный шлифовальный станок, использующийся в домашней мастерской или гараже, приводится в действие от электрического двигателя.

Как профессиональный, так и любой самодельный шлифовальный станок, использующийся в домашней мастерской или гараже, приводится в действие от электрического двигателя.

Принцип работы

К основным параметрам работы ленточного шлифовального станка относятся скорость подачи и усилие, с которым лента прижимается к обрабатываемой детали. Такие параметры, как степень зернистости абразивной ленты, следует выбирать в зависимости от того, из какого материала изготовлена обрабатываемая деталь, а также от степени шероховатости, которой должна обладать поверхность обработанного изделия.

Характеристики обрабатываемого материала, в частности, его твердость, в первую очередь влияют на то, с какой зернистостью следует выбирать абразивную ленту. Режимами обработки, которые напрямую связаны между собой, являются скорость подачи и усилие прижима ленты. Так, если проводить шлифование на большой скорости, но с незначительным усилием прижима абразивной ленты, то некоторые участки поверхности детали могут оказаться необработанными. Если же, наоборот, увеличить усилие прижима и снизить скорость подачи, то можно столкнуться с тем, что на отдельных участках обрабатываемой поверхности могут появиться прожоги и почернение материала.

Режимами обработки, которые напрямую связаны между собой, являются скорость подачи и усилие прижима ленты. Так, если проводить шлифование на большой скорости, но с незначительным усилием прижима абразивной ленты, то некоторые участки поверхности детали могут оказаться необработанными. Если же, наоборот, увеличить усилие прижима и снизить скорость подачи, то можно столкнуться с тем, что на отдельных участках обрабатываемой поверхности могут появиться прожоги и почернение материала.

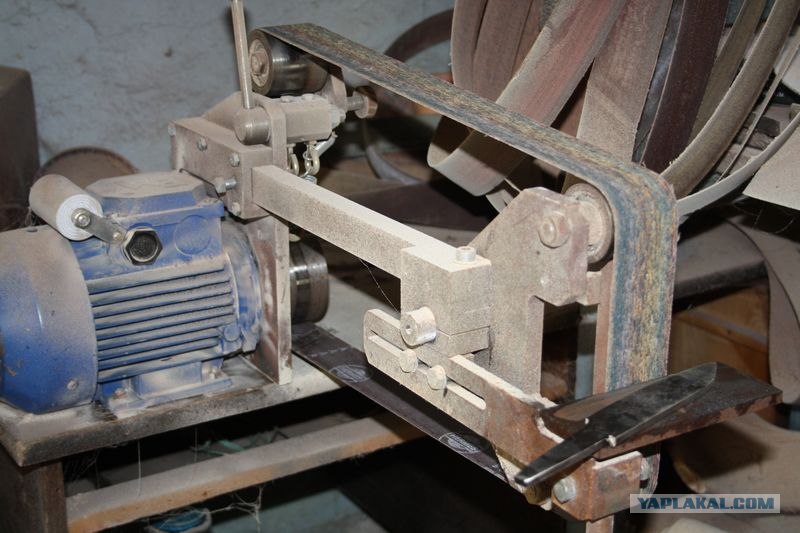

Еще одна вариация станка — вид со стороны рабочей поверхности ленты

На результаты шлифовки оказывает влияние и то, насколько качественно склеена абразивная лента. Чтобы получить высокое качество обработки и не столкнуться со сбоями в работе ленточного станка, не следует использовать абразивные ленты, которые склеены неправильно или имеют надорванные края. При надевании ленты на валы оборудования следует располагать ее так, чтобы конец шва, лежащий внахлест, не задирался об поверхность обрабатываемой детали, а проскальзывал по ней. Подробнее о склеивании ленты в видео ниже.

Подробнее о склеивании ленты в видео ниже.

Любой, в том числе ручной шлифовальный станок должен предусматривать возможность регулировки натяжения ленты, что обеспечивается за счет перемещения подвижного вала, который не является приводным. Натяжение ленты — очень важный параметр, при выборе которого следует руководствоваться правилом «золотой середины». Если ленту шлифовального станка натянуть слишком сильно, то это может привести к ее разрыву в процессе работы, а слишком слабое ее натяжение является причиной проскальзывания и, как следствие, ее чрезмерного нагрева. Основной характеристикой для определения степени натяжения ленты является стрела ее прогиба, которую замеряют при легком нажатии на ее поверхность в натянутом состоянии.

Ручной ленточный станок шлифовальной группы может обслуживаться одним оператором, который перемещает рабочий стол с обрабатываемой деталью и проворачивает его так, чтобы подвести под абразивную ленту все участки ее поверхности.

Как сделать ленточно-шлифовальный станок

Многие домашние мастера и профессионалы задаются вопросом, как изготовить шлифовальный станок своими руками. Причина возникновения такого вопроса достаточно проста: высокая стоимость серийного шлифовального оборудования, окупить которое при нерегулярном использовании не всем под силу. Для того чтобы сделать такое оборудование, понадобится несколько основных составляющих: электродвигатель, катки и надежная станина. Естественно, не будут лишними чертежи такого устройства или его фото. Также в конце статьи можно посмотреть ролики по сборке ленточного станка своими силами.

Двигатель для ленточного шлифовального оборудования найти несложно, его можно снять с отслужившей свой срок стиральной машинки. Станину придется сделать самостоятельно, для этого можно использовать лист металла с размерами 500х180х20 мм. Одну сторону станины следует обрезать очень ровно, так как к ней необходимо будет крепить площадку, на которой будет смонтирован электродвигатель.

Еще один вариант исполнения станины

Эффективность ленточного шлифовального станка напрямую зависит от характеристики электродвигателя, который на нем установлен. Если вы собрались сделать шлифовальный станок своими руками, то вам вполне подойдет электродвигатель с мощностью 2,5–3 кВт, развивающий порядка 1500 оборотов в минуту. Для того чтобы при использовании такого двигателя шлифовальная лента перемещалась со скоростью 20 м/с, барабаны должны иметь диаметр порядка 200 мм. Что удобно, если подобрать двигатель с такими характеристиками, то вам не потребуется делать редуктор для своего шлифовального станка.

Ведущий вал соединяется с валом электродвигателя напрямую, а второй — ведомый — должен свободно вращаться на оси, которую устанавливают в подшипниковые узлы. Чтобы абразивная лента более плавно касалась поверхности обрабатываемой детали, участок станины, на котором устанавливается ведомый вал, следует выполнить с небольшим скосом.

Сделать валы для ленточного шлифовального станка с минимальными финансовыми затратами можно из плиты ДСП. Просто нарезаете из такой плиты квадратные заготовки размером 200х200 мм, сверлите в них центральные отверстия и пакетом с суммарной толщиной 240 мм насаживаете их на ось. После этого вам останется только проточить полученный пакет и сделать из него круглый вал с диаметром порядка 200 мм.

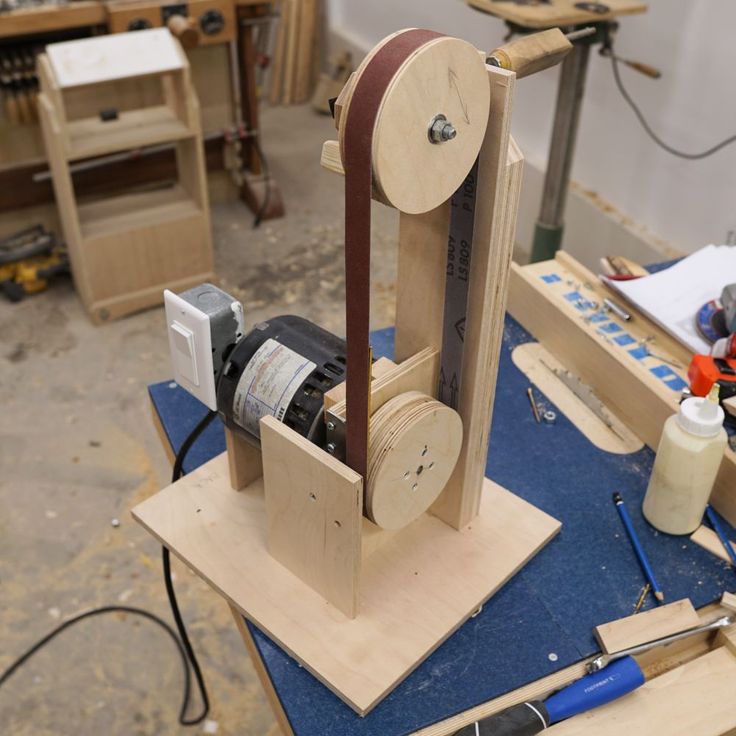

Чертежи и подробный разбор некоторых деталей станка, выполненного из дерева.

Ленточно-шлифовальный станок из дерева (нажмите, чтобы увеличить)

- Механизм регулировки наклона стола

- Блок пластины

- Натяжитель ленты

- Станок в сборе

Чтобы лента располагалась строго посередине вала, диаметр его центральной части должен быть на 2–3 мм больше, чем по краям. А чтобы исключить проскальзывание ленты на барабане, необходимо намотать на него слой тонкой резины, для чего можно использовать старую шину от велосипедного колеса, предварительно разрезав ее вдоль всей ее длины.

А чтобы исключить проскальзывание ленты на барабане, необходимо намотать на него слой тонкой резины, для чего можно использовать старую шину от велосипедного колеса, предварительно разрезав ее вдоль всей ее длины.

Шлифовальная лента для такого станка, оптимальная ширина которой должна соответствовать 200 мм, делается из обычного наждачного полотна. Стандартное полотно разрезается на полосы требуемой ширины, а из них уже клеится абразивная лента. Следует иметь в виду, что материал клеится встык, для этого с обратной стороны подкладывается плотная материя, которая и укрепит полученный шов. На свойства такого шва большое влияние оказывает клей, он должен быть очень качественным, тогда материал не порвется по шву после недолгого использования.

Еще несколько вариантов изготовления ленточно-шлифовальных станков можно увидеть на видео ниже.

На самодельном ленточном шлифовальном станке можно не только обрабатывать изделия из древесины, но и использовать его для заточки различного инструмента: стамесок, секаторов, ножей, топоров и др.Кроме этого, на таких станках можно обрабатывать детали, которые имеют криволинейную поверхность.

конструкция и этапы сборки Шлифовальный станок своими руками чертежи с размерами

Рабочая поверхность древесины после распила нуждается в специальной обработке. Устранить шероховатость и другие изъяны для дальнейшего нанесения лакокрасочного покрытия поможет шлифование.

Шлифовальный станок по дереву своими руками способен выполнять заключительные технологические операции, связанные с калибровкой и выравниванием поверхностей. При этом затраты на приобретение такого оборудования будут сведены к минимуму. В отличие от заводских моделей, имеют малогабаритные размеры, поэтому их легко устанавливать в мастерской, в гараже или в сарае. Для работы с ними не нужна специальная квалификация. Достаточно знать функциональные особенности устройства и соблюдать технику безопасности. Шлифовальные станки используются в быту, в строительстве и в мебельном производстве.

В отличие от заводских моделей, имеют малогабаритные размеры, поэтому их легко устанавливать в мастерской, в гараже или в сарае. Для работы с ними не нужна специальная квалификация. Достаточно знать функциональные особенности устройства и соблюдать технику безопасности. Шлифовальные станки используются в быту, в строительстве и в мебельном производстве.

Проектирование – начальный этап

Разные модели шлифовальных устройств позволяют обрабатывать всевозможные деревянные материалы.

Перед тем как начать изготавливать самодельный шлифовальный станок по дереву, важно определиться, для каких целей он понадобится.

От этого будут зависеть технические параметры инструмента:

- На производительность прибора влияет его мощность. Для домашнего использования достаточно будет 400 Вт. Высокую работоспособность обеспечивают машины мощностью до 1 кВт.

- На качество шлифовки влияет скорость вращения рабочего инструмента. Максимальный показатель – 3 тыс. оборотов в минуту.

- В зависимости от типа обрабатываемой поверхности рассчитывается рабочая площадь. От нее зависит ширина барабанов станка.

- Размеры станка – важный показатель того, где оборудование будет использоваться: в цехах или в небольшой домашней мастерской.

Простой самодельный шлифовальный станок

Разновидности оборудования

Станки по дереву имеют одинаковый принцип работы – поверхность шлифуется при помощи абразивного материала, например, ленты из наждачной бумаги или кругов с шероховатой поверхностью.

Шлифовальные машины отличаются друг от друга строением и сферой использования. От предназначения устройства зависит, какие чертежи нужно использовать в работе.

Ленточный станок

Простейший из всех моделей для бытового применения. Он позволяет осуществлять корректировку в разных плоскостях, зачищать и придавать нужную форму изделиям.

Основу его механизма составляет натянутая между валами абразивная лента, которая располагается в горизонтальном и в вертикальном положении или под определенным углом. Под ней находится рабочая поверхность с низким коэффициентом трения, в которую упирается инструмент.

Под ней находится рабочая поверхность с низким коэффициентом трения, в которую упирается инструмент.

Во время эксплуатации прибора скорость механизма можно регулировать. Есть несколько моделей ленточных шлифовальных станков. Они могут быть с устойчивым и подвижным рабочим столом, и со свободной лентой.

Обязательным элементом их конструкции является вытяжное устройство для удаления пыли. Для изготовления самоделки понадобятся электродвигатель, который можно снять со старой стиральной машины, катки и крепкая станина из металлического листа.

Рабочие элементы делаются из ДСП. Ведущий вал напрямую соединяется электродвигателем, а другой свободно вращается на оси, для монтажа которой используются подшипники.

Абразивная лента из наждачного полотна находится строго посередине вала. Она должна плавно касаться поверхности и не соскальзывать.

Для сборки конструкции могут понадобиться такие расходные материалы:

- доски и брусья из дерева;

- металлические трубы;

- подшипники;

- электромотор;

- шкив;

- резиновый ремень;

- крепежные элементы;

- абразивный материал;

- рабочий инструмент для монтажа;

- сварочный аппарат, если корпус станины делается из металла.

Барабанное устройство

Необходимо для горизонтального выравнивания и калибровки поверхностей. С его помощью можно обрабатывать рейки и материалы МДФ и ДСП. Конструкция прибора состоит из двух валиков с натянутой по спирали абразивной лентой.

Под ними находится гладкая столешница, на которой располагается заготовка. Расстояние между валами и рабочей поверхностью регулируется.

Работа по изготовлению барабанного станка выполняется поэтапно. Сначала из листовой стали или оргстекла делается корпус, затем монтируется двигатель. На барабан крепится абразивная лента или конус с режущими краями.

В верхней части схемы устанавливается рабочий стол. Он должен регулироваться по отношению к вертикальному цилиндру. В качестве управления используются кнопки включения и выключения.

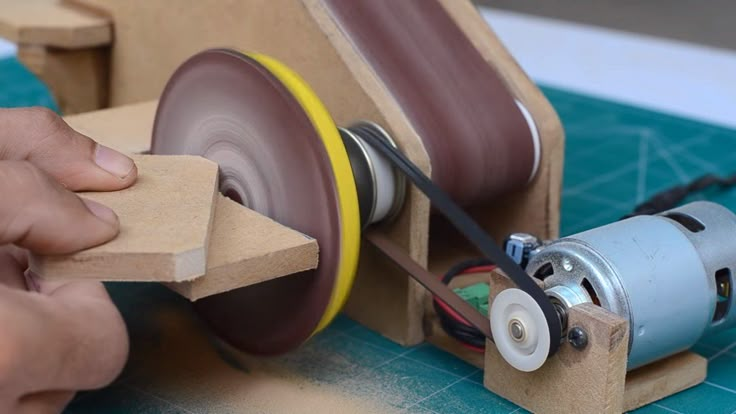

Дисковое устройство

Еще один простой самодельный шлифовальный станок – дисковый. Он необходим для обтачивания больших деревянных изделий. В качестве рабочего инструмента используется абразивный круг, который крепится на ось электродвигателя.

По центру диска на шарнирное крепление устанавливается специальная подставка, фиксирующая деталь под определенным углом. Для усовершенствования оборудования специалисты советуют использовать деревянные диски с разными видами наждачной бумаги.

Комбинированный вариант

Сочетает в себе круглошлифовальное и плоскошлифовальное оборудование.

Изготовить прибор можно таким образом. На увеличенную станину ленточно-шлифовального станка крепится вал с диском диаметром до 230 мм.

При этом используется ременная передача. Конструкция дополняется опорным столиком. Совмещенная технология позволит сэкономить место и обеспечит удобство в работе.

Правильная эксплуатация оборудования – залог успешной работы

Процесс монтажа шлифовального станка по дереву своими руками обязан отвечать всем требованиям правил техники безопасности. Об этом должен помнить каждый мастер, чтобы не допустить случаев травматизма на рабочем месте:

- Изготовленный станок делается из качественных материалов и имеет надежную конструкцию.

Во время обработки поверхности нельзя касаться руками рабочего инструмента и подвижных частей механизма.

Во время обработки поверхности нельзя касаться руками рабочего инструмента и подвижных частей механизма. - Трудиться на самодельном шлифовальном оборудовании нужно в защитных очках.

- Для работ по дереву нельзя применять диски, предназначенные для обработки металла, так как у них другая структура поверхности.

- Перед началом работы важно проверить исправность деталей конструкции.

- Использование защитного кожуха для шлифовальных кругов повышает безопасность работы.

Я уже несколько лет занимаюсь изготовлением ножей, и всегда использую в своем деле 2,5 x 60 см и 10 х 90 см ленточные шлифовальные станки. На протяжении долгого времени мне хотелось приобрести еще одни, с шириной ленты 5 см, так как это упростило бы мне работу. Так как такая покупка была бы накладной, я решил сделать его самостоятельно.

Проблемы при проектировании будущего станка:

Необходимо было преодолеть три ограничения. Во-первых, по месту не было ленты шириной 10 см, ее можно было заказать только по интернету. Для меня этот вариант казался не очень приемлемым, так как нет большего разочарования, чем обнаружить, что лента износилась и требует замены, а вам приходится ждать неделю или две пока придет новая. Во-вторых, существовала проблема с роликами. Я искал, но не мог найти подходящие для 10 см ленты. В-третьих, мотор. Для ленточного шлифовального станка нужен довольно мощный электродвигатель, а я не хотел излишне тратиться на этот проект. Лучшим вариантом для меня было использование бывшего в употреблении мотора.

Для меня этот вариант казался не очень приемлемым, так как нет большего разочарования, чем обнаружить, что лента износилась и требует замены, а вам приходится ждать неделю или две пока придет новая. Во-вторых, существовала проблема с роликами. Я искал, но не мог найти подходящие для 10 см ленты. В-третьих, мотор. Для ленточного шлифовального станка нужен довольно мощный электродвигатель, а я не хотел излишне тратиться на этот проект. Лучшим вариантом для меня было использование бывшего в употреблении мотора.

Решения проблем проектирования:

Первая проблема с лентой нашла простое решение. Так как ремень 20 х 90 см находился в свободной продаже в строительных магазинах по сносной цене, я мог из него сделать два по 10 см. Это накладывало ограничения на размеры моего станка, но из-за ценовой эффективности, этот вариант был наилучшим. Вторая проблема решалась при помощи токарного станка. Для этого я посмотрел видео в интернете, и понял, что могу сам изготовить нужные мне ролики. С мотором задача была посложней. В гараже у меня лежало несколько электродвигателей, но по некоторым причинам пришлось от них отказаться. Наконец, я свой выбор остановил на старом станке для резки плитки, в котором был установлен 6-амперный электромотор. На тот момент я осознавал, что данной мощности может быть маловато. Но так как работа была на стадии эксперимента, я решил сначала добиться рабочего варианта станка, а мотор можно будет заменить позже. На самом деле, для небольшого объема работы мотор подходит. Но если вы собираетесь производить на нем более интенсивное шлифование, я бы рекомендовал 12-амперный минимум.

С мотором задача была посложней. В гараже у меня лежало несколько электродвигателей, но по некоторым причинам пришлось от них отказаться. Наконец, я свой выбор остановил на старом станке для резки плитки, в котором был установлен 6-амперный электромотор. На тот момент я осознавал, что данной мощности может быть маловато. Но так как работа была на стадии эксперимента, я решил сначала добиться рабочего варианта станка, а мотор можно будет заменить позже. На самом деле, для небольшого объема работы мотор подходит. Но если вы собираетесь производить на нем более интенсивное шлифование, я бы рекомендовал 12-амперный минимум.

Инструменты и материалы

Инструменты:

- Угловая шлифовальная машина с отрезными дисками.

- Дрель и сверла.

- Гаечные ключи на 11, 12 и 19.

- Токарный станок.

- Тиски.

Материалы:

- Электродвигатель (минимум 6 А, или рекомендуемый на 12 А).

- Различные подшипники.

- Гайки, болты, шайбы, стопорные шайбы различных размеров.

- Металлический уголок.

- Шлифовальная лента 20 см.

- 10 см шкивы.

- Мощная пружина.

- Стальная планка 4 х 20 см.

- Брус 2,5 х 10 х 10 см из дерева или МДФ.

Электромотор для станка

У меня был выбор из нескольких моторов, но у электродвигателя, который стоял на станке для резки плитки был более подходящий кожух. В некоторой степени работа над станком походила на эксперимент, потому что я не был уверен в достаточной мощности мотора. Поэтому я остановился на модульном решении с рамой для ленточного механизма в качестве единого элемента, которую можно снять и переставить на более мощную основу. Скорость вращения мотора меня вполне устраивала, но беспокоило, что 6 А даст слабую мощность. После небольшого испытания, я увидел, что для простой работы данный электродвигатель подходил, но для более интенсивной работы, нужно выбрать что-то помощнее. При проектировании вашего станка, на этот момент обратить внимание.

Как я упоминал, кожух у электродвигателя был очень подходящим, так как позволял создать вертикальный станок, который будет легко перемещать.

Сначала нужно его высвободить, сняв рабочий стол, пилу, защиту, поддон для воды, оставив лишь электродвигатель. Еще одним преимуществом использования данного мотора был сердечник с резьбой и гайкой для фиксирования пилы, что позволяло установить шкив без использования шпонки (что такое шпонка, я объясню позже).

Так как у меня был в наличии слишком широкий шкив, я решил использовать крупные прижимные шайбы, которыми обычно закрепляют пилу, перевернув одну обратной стороной, чтобы между ними оказался клиновидный желоб. Я обнаружил, что пространство между ними слишком узкое, и, чтобы его расширить, поставил между ними стопорную шайбу. Преимущество в данном способе заключается в том, что у прижимных шайб есть плоский край, который фиксируется с плоским краем для одновременного вращения с сердечником.

Ремень

Приводной ремень я использовал 7 х 500 мм. Можно использовать стандартный 12 мм, но тонкий более гибкий, и он будет меньше нагружать мотор. Ему ведь не нужно вращать шлифовальный круг.

Устройство ленточного шлифовального станка

Устройство простое. Электродвигатель приводит в движение ремень, который вращает «главный» шкив 10 х 5 см, приводящий в движение абразивную ленту. Еще один шкив 8 х 5 см расположен на 40 см выше главного и на 15 см сзади него и крепится на подшипнике. Третий 8 х 5 см шкив вращается на рычаге, и выступает в качестве натяжного ролика, туго удерживая абразивную ленту. На другой стороне рычаг пружиной крепится к раме.

Определение типа привода

Главным вопросом было вращать главный шкив непосредственно электромотором или при помощи дополнительного шкива и приводного ремня. Прежде всего, я выбрал ременную передачу потому, что я хотел, чтобы у меня оставалась возможность замены двигателя на более мощный, однако, была еще одна причина. Когда вы производите интенсивную обработку металла, есть риск столкнуться с некоторыми проблемами. Ременная передача в таких случаях будет проскальзывать, в то время как прямой привод создаст большие проблемы. С ремнем устройство будет более безопасным.

С ремнем устройство будет более безопасным.Изготовление рамы и ее установка

Важно упомянуть, что использование металлического уголка в качестве рамы может иметь как преимущества, так и недостатки. Очевидным преимуществом является то, что его удобно собирать, как конструктор в детстве. Но главный недостаток – он крепкий только в двух направлениях, но слаб при скручивании. А значит, нужно учитывать эту слабость и просчитать, какой крутящий момент может передаваться от шкивов на раму, и компенсировать его при помощи дополнительных перемычек.

Резка:

Для резки уголка можно использовать ножовку, но угловая шлифовальная машина с отрезным диском сделают дело быстрее. После того, как отрезали все элементы, я бы рекомендовал зашлифовать все их острые края, чтобы не порезаться во время сборки. Отверстия можно просверлить при помощи обычной дрели и смазочно-охлаждающей жидкости.

Главный ролик

Главный ролик – это наиболее важная деталь проекта, так как он получает крутящий момент от мотора и передает его на ленту. Для его крепления я использовал старую втулку, но рекомендую вместо этого использовать подшипник. Втулки справляются со своей задачей, но они постоянно перегреваются и требуют регулярной смазки. Более того, они могут разбрасывать грязную смазку, что раздражает во время работы.

Для его крепления я использовал старую втулку, но рекомендую вместо этого использовать подшипник. Втулки справляются со своей задачей, но они постоянно перегреваются и требуют регулярной смазки. Более того, они могут разбрасывать грязную смазку, что раздражает во время работы.

Вал:

По сторонам вала есть резьба с разным направлением, чтобы при вращении крепежные болты не откручивались. Если вы обрежете одну сторону с резьбой, как это сделал я, оставьте ту, которая идет против часовой стрелки, иначе вам придется сделать контровочный болт (я опишу, как его сделать позже) и шплинт. На обрезанный край будет надеваться главный шкив.

Шкив:

Продолжая тему повторного использования, я нашел у себя старый шкив с другого проекта. К сожалению, я его подготовил под резьбовой штифт, на котором он должен был держаться, но, на самом деле, это не проблема. В этом шкиве я сделал прямоугольный вырез. Затем при помощи угловой шлифмашины я прорезал паз на конце вала. Разместив шпонку в отверстии, образованном пазом вала и прямоугольным вырезом шкива, я надежно зафиксировал их относительно друг друга.

Изготовление роликов для шлифовального станка

Я сделал ролики из нескольких отрезков древесины твердой породы толщиной 2,5 см. Но можно использовать МДФ, фанеру или другой материал. При укладывании слоев нужно делать так, чтобы волокна располагались перпендикулярно, это придаст роликам дополнительную прочность и слои не расколются.

Необходимо изготовить три ролика: главный ролик, верхний ролик и натяжной ролик. Главный ролик сделан из двух 13 х 13 см кусков толщиной 2,5 см. Верхний и натяжной ролики из двух кусков древесины размером 10 х 10 см.

Процесс:

Начните со склеивания пар 13 см и 10 см кусков древесины, зажав их струбцинами. После высыхания клея, обрежьте углы при помощи торцовочной пилы, затем отыщите центр каждой детали. Закрепите их в токарном станке и обрабатывайте, пока их размеры не станут 5 х 10 см и 5 х 8 см.

Верхний и натяжной ролики:

Далее необходимо установить подшипники в роликах размером 5 х 8 см. Выберете корончатое или перовое сверло, и в центре высверлите углубление на ширину подшипника. Внутренне кольцо подшипника должно свободно вращаться, поэтому нужно высверлить отверстие, проходящее насквозь ролика через внутреннее кольцо подшипника. Это позволит болту пройти насквозь с минимальным отверстием.

Внутренне кольцо подшипника должно свободно вращаться, поэтому нужно высверлить отверстие, проходящее насквозь ролика через внутреннее кольцо подшипника. Это позволит болту пройти насквозь с минимальным отверстием.

Главный ролик:

Эта деталь делается немного по-другому. На нем нет подшипников, однако если вал выходит из ролика меньше чем на 5 см, нужно будет сточить ролик по ширине. Измерьте диаметр вала и в центре ролика нужно высверлить такое же отверстие. Попробуйте вставить вал, он должен крепко держаться, иначе ролик будет трясти.

Скрепление роликов болтами

Далее следует скрепить две половины роликов болтами, не стоит полагаться лишь на клей. Помните, что головки болтов нужно утопить в дереве, так как ролик вращается в непосредственной близости с рамой.Рычаг натяжения

Рычаг изготовлен из металлической планки размером 10 х 30 х 200 мм с закругленными краями. В ней необходимо высверлить довольно крупные отверстия, поэтому я рекомендую для этого использовать сверлильный станок и много смазки. Всего понадобиться 4 отверстия. Первое в точке вращения. Он находится не в центре планки, а на 8 см от ее края. Второе отверстие будет находится на краю, ближнем к точке вращения. Оно будет служить для крепления пружины. Два дополнительных отверстия нужно высверлить на противоположном конце, приблизительно 5 см друг от друга. Они должны быть немного шире в диаметре, так как будут использоваться для настройки, о которой я расскажу далее.

Всего понадобиться 4 отверстия. Первое в точке вращения. Он находится не в центре планки, а на 8 см от ее края. Второе отверстие будет находится на краю, ближнем к точке вращения. Оно будет служить для крепления пружины. Два дополнительных отверстия нужно высверлить на противоположном конце, приблизительно 5 см друг от друга. Они должны быть немного шире в диаметре, так как будут использоваться для настройки, о которой я расскажу далее.

Когда все отверстия сделаны, можно закреплять плечо на вертикальном уголке между верхним роликом и основой. Конец, на котором будет крепиться пружина, направлен в сторону главного ролика. Он должен свободно вращаться, поэтому я рекомендую использовать для крепления две гайки, основную закрутив не до конца, а вторую используя в качестве контргайки.

Установка роликов

Верхний ролик крепится статично, и должен четко находится в одной плоскости вместе с натяжным роликом и главным роликом. Можно сделать все на глаз, но я рекомендую хорошо все проверить уровнем. Для выравнивания ролика можно добавить шайбу, или, если ее мало, – болт. Они вставляются между рамой и роликом.

Для выравнивания ролика можно добавить шайбу, или, если ее мало, – болт. Они вставляются между рамой и роликом.

Не нужно полностью устанавливать натяжной ролик. Нужно еще сделать стабилизирующее приспособление.

Стабилизация ленты

Износы на роликов или неровная их поверхность могут привести к тому, что во время работы абразивная лента постепенно сойдет с них. Стабилизирующее приспособление – это устройство на натяжном ролике, которое позволяет ему быть под углом, обеспечивающим удержание абразивной ленты по центру. Его устройство намного проще, чем оно выглядит, и состоит из фиксирующего болта, немного свободного хода натяжного ролика и регулирующего болта.

Сверление отверстий в болтах:

Для этой цели я изготовил приспособление, в виде клиновидного выреза в доске, которое поможет в момент сверления удерживать болт на месте. Можно сделать это и вручную, но я не рекомендую.

Фиксирующий болт

Фиксирующий болт, это простой болт с высверленным в нем отверстием, и который устанавливается на планку через широкое отверстие, которое находится ближе к точке вращения рычага. Так как он расположен между рычагом и роликом, его головку нужно сточить, чтобы ролик его не цеплял. Болт должен быть закреплен, как показано на рисунке.

Так как он расположен между рычагом и роликом, его головку нужно сточить, чтобы ролик его не цеплял. Болт должен быть закреплен, как показано на рисунке.Болт, на котором крепится ролик

Его нужно немного ослабить, чтобы натяжной ролик имел небольшой люфт. Но чтобы он не раскрутился, нужно изготовить корончатую гайку. Для этого нужно лишь сделать надрезы на гранях обычной гайки, чтобы она выглядела, как корона. В самом болте будет два высверленных отверстия: одно для регулирующего болта, и оно будет выравнено в линию с отверстием фиксирующего болта, и другое для фиксирования корончатой гайки с помощью шплинта.Болт для настройки:

После того, как натяжной ролик поставлен на свое место, можно установить регулирующий болт, который будет проходить сквозь отверстия фиксирующего болта и болта, на котором вращается натяжной ролик. Система работает, когда затягиваешь регулировочный болт, заставляя ось вращения натяжного ролика сместить угол вращения наружу, таким образом заставляя ленту стремится ближе к механизму. Пружина с другого конца рычага регулирует натяжение в противоположном направлении. Я рекомендую закрепить регулировочный болт контргайкой, так как вибрации могут ослабить его.

Пружина с другого конца рычага регулирует натяжение в противоположном направлении. Я рекомендую закрепить регулировочный болт контргайкой, так как вибрации могут ослабить его.

Примечание: Можно добавить пружину с обратной стороны натяжного ролика, но я не нашел причин, почему это стоит делать. Небольшим преимуществом будет то, что таким образом ролик, будет иметь меньший люфт. Но добавлю, что я этого не делал, и никаких проблем у меня не возникло.

Завершение работы по изготовлению станка своими руками

Когда все сделано, нужно еще раз проверить все болты, и убедиться, что механизм стабилизации собран правильно. Затем нужно включить приспособление в первый раз, что может быть страшновато. Как-будто управляешь автомобилем, где рулевое колесо и трансмиссия не работают. Я рекомендую на очень короткое время включать и выключать мотор, чтобы станок не вращался на полную мощь.

На самом деле, для меня самой сложной частью оказалась настройка пружины. Если будет натягивать слишком сильно, то лента не сможет вращаться. .. Слишком слабо – и ее невозможно удержать, она слетает, что само по себе опасно.

.. Слишком слабо – и ее невозможно удержать, она слетает, что само по себе опасно.

Готово!

Вот и все. У вас должен получиться приличный ленточный шлифовальный станок средней мощности, который по желанию можно преобразовать в более мощный.

Надеюсь вам понравился этот мастер-класс. Спасибо за внимание.

Обработка металлических деталей и заготовок выполняется несколькими способами. Для снятия небольшого слоя материала, заточки или шлифования используется специальное оборудование. Стоимость заводских моделей высока, и они не всегда обладают требуемым функционалом. Поэтому многие домашние мастера предпочитают своими руками делать шлифовальный станок по металлу с определенными эксплуатационными и техническими качествами.

Характеристики шлифовальных станков

Для бытового применения рекомендуется выбрать простую схему изготовления – ленточный или дисковый шлифовальный станок. Подача заготовки будет выполняться вручную, дополнительно можно предусмотреть опорный стол для ее фиксации. Пытаться сделать сложную внутришлифовальную конструкцию или с функцией хонингования не стоит. Затраты на изготовление будут большие, а практическое применение для домашней мастерской минимальное.

Пытаться сделать сложную внутришлифовальную конструкцию или с функцией хонингования не стоит. Затраты на изготовление будут большие, а практическое применение для домашней мастерской минимальное.

- Характеристики электродвигателя. Мощность — до 500 Вт, число оборотов – 1400.

- Максимальная скорость движения ленты – 330 м/с.

- Возможность изменения угла наклона движущейся ленты до 45°.

- Диаметр шлифовального диска – до 230 мм.

- Тип исполнения – настольный.

- Наличие торцевого и бокового столов. С их помощью будет выполняться фиксация заготовки.

Самый простой вариант изготовления шлифовального станка – использование заточного. Однако обработка может осуществляться только торцом диска, ширина которого ограничена. Подобная схема актуальна только для выполнения заточки инструмента или обработки небольших деталей и заготовок.

Ленточный шлифовальный станок

Оптимальным вариантом для бытового применения будет ленточная модель. Конструктивно она состоит из системы валов, на которые устанавливается абразивная лента. Изменение угла наклона и степени натяжения происходит с помощью пружинного механизма. Каркас рекомендуется изготовить деревянный, так как это проще, чем производство стального корпуса.

Конструктивно она состоит из системы валов, на которые устанавливается абразивная лента. Изменение угла наклона и степени натяжения происходит с помощью пружинного механизма. Каркас рекомендуется изготовить деревянный, так как это проще, чем производство стального корпуса.

Используемые расходные материалы и комплектующие:

- Направляющие барабаны. Они изготавливаются из твердой породы дерева. Рекомендуемый диаметр — 15 см.

- Станина. Ее также делают из деревянных заготовок. Конфигурация зависит от габаритов станка и определяется самостоятельно.

- Крепления барабанов. Это могут быть штифты с подшипниками.

- Электрический двигатель и механизм передачи крутящего момента. Используется ременная передача. Для регулировки оборотов применяются диски под ремень различного диаметра, установленные на вал электродвигателя.

- Натяжной механизм. Необходим для регулировки степени натяжения наждачной ленты.

Представляет собой рычаг, монтируемый на станину с функцией изменения положения по высоте. В конструкции предусмотрены пружины для плавного изменения натяжения и фиксатор.

Представляет собой рычаг, монтируемый на станину с функцией изменения положения по высоте. В конструкции предусмотрены пружины для плавного изменения натяжения и фиксатор.

Сборка конструкции осуществляется поэтапно. Согласно разработанной схеме делаются комплектующие. Затем они монтируются на станине. Кнопку запуска электродвигателя рекомендуется разместить в удобном месте для оперативного включения или выключения оборудования. Также можно поставить защитный щиток из поликарбоната.

Дисковая модель

В некоторых случаях появляется потребность обработать большую площадь металлической заготовки. Использование ленточного шлифовального станка будет неприемлемо, так как сложно добиться равномерного снятия материала по всей поверхности. Для этих целей необходима дисковая модель.

Сделать ее можно двумя способами:

- Модернизация ленточного станка. Увеличивается площадь станины, на нее устанавливается вал с креплениями деревянного диска (на 4 винта) диаметром до 230 мм.

Привод применяется ременной, с таким же переключением скоростей. Дополнительно изготавливается опорный столик.

Привод применяется ременной, с таким же переключением скоростей. Дополнительно изготавливается опорный столик. - . Он состоит из электродвигателя, на вал которого монтируется крепеж для деревянного диска. Недостаток этой конструкции – невозможно изменять скорость вращения шлифовального круга.

Еще один вариант конструкции шлифовального станка – установка вала вертикально. На внешнюю часть цилиндра крепится абразивная лента. Такие модели применяются для обработки деревянных конструкций.

Шлифовальное оборудование используется для чистовой обработки деталей. Станок выполняет финишные технологические операции при изготовлении деревянных и металлических изделий. Существенный плюс такого приспособления – возможность его самостоятельной сборки. Самодельный агрегат несколько уступает по производительности заводским моделям, но обойдется гораздо дешевле.

Принцип работы и характеристики шлифовального станка

Шлиф-машины отличаются друг от друга конструктивным исполнением и сферой применения. Общая характеристика инструмента – похожий принцип работы. Рабочий механизм вращается, и абразивный материал шлифует поверхность детали.

Общая характеристика инструмента – похожий принцип работы. Рабочий механизм вращается, и абразивный материал шлифует поверхность детали.

При выборе готового оборудования или изготовления станка своими руками необходимо учитывать основные характеристики такого оборудования:

- Мощность. При использовании станка в домашних условиях достаточно мощности в 400 Вт. Для выполнения производственных задач потребуется высокая работоспособность и производительность агрегата – не менее 1 кВт.

- Скорость вращения рабочего механизма. Шлифовальный абразивный элемент за минуту выполняет до 3000 оборотов за минуту. Чем выше скорость вращения, тем лучше качество обработки. Специалисты рекомендую применять агрегаты с показателем не менее 500.

- Площадь обработки. Этот параметр определяется исходя из сферы применения. Чем больше ширина барабанов или шлифленты, тем более крупные изделия получится отшлифовывать.

- Размеры устройства. Габариты – немаловажный параметр, который во многом зависит от площади мастерской или цеха.

При самостоятельном изготовлении станок проектируется так, чтоб после его установки оставалось достаточно места для размещения инструментов, заготовок, расходников и прочего инвентаря.

При самостоятельном изготовлении станок проектируется так, чтоб после его установки оставалось достаточно места для размещения инструментов, заготовок, расходников и прочего инвентаря.

Особенности разных шлифовальных станков

Зависимо от конфигурации абразивного узла различают следующие типы станков.

Ленточное устройство – гриндер. Станок обустроен абразивной лентой, которая со временем истирается и требует периодической замены. С помощью агрегата можно снять слой ржавчины с металла, подкорректировать габариты изделия в некоторых плоскостях, зачистить и придать форму деревянным деталям.

Положительные стороны ленточных станков:

- универсальность;

- малые габариты и небольшой вес;

- возможность самостоятельного изготовления;

- предусмотрена регулировка длины ленты, позволяющая выполнять шлифовку и полировку изделий разного размера.

Совет. При оснащении ленточного шлифовального оборудования лучше выбирать графитовые абразивы – они наиболее износоустойчивы.

Барабанный станок работает по принципу дрели. Шлифовочная часть устройства вращается от двигателя со скоростью около 2000 оборотов в минуту. Основное предназначение – калибровка плоских длинных заготовок. Агрегат барабанного типа сложнее в изготовлении, но такой самодельный шлифовальный станок по дереву позволит обрабатывать рейки, щитовые поверхности из МДФ, ДСП, шпонированного материала и дерева.

Дисковое устройство (тарельчатый станок). Агрегат вполне возможно собрать самостоятельно, так как он имеет простое устройство. Дисковые станки характеризуются такими особенностями:

- компактные габариты и удобство использования в бытовых целях;

- хорошая производительность при мощном электродвижке;

- возможность полировки заготовок конусообразной, шаровой и цилиндрической формы.

Комбинированный шлифовальный станок – сочетание функций плоско- и круглошлифовального оборудования. Одно устройство оснащается шлифовальным кругом и абразивной лентой. Такой вариант оптимально подойдет для маленьких мастерских и обустройства гаражей, где установка сразу двух агрегатов проблематична.

Такой вариант оптимально подойдет для маленьких мастерских и обустройства гаражей, где установка сразу двух агрегатов проблематична.

Самодельный ленточный шлифовальный станок

Комплектующие устройства ленточного типа

Самодельный шлифовальный станок по металлу или дереву имеет следующую конструкцию:

- Станина – основание станка. Рабочее основание конструкции обычно делается статичным – прикручивается к полу. Иногда оборудование дополнительно оснащается колесиками для удобства перемещения.

- Рабочая площадка для последующего размещения электродвигателя.

- Электрический двигатель. Как правило, привод устанавливается около ведущего ролика большего диаметра.

- Ведущий и ведомый натяжной каток. При самостоятельном изготовлении можно использовать подручные материалы из металла или древесины высокой плотности. Чтобы лента не скатывалась с вала диаметр центральной части катка надо делать на 2 мм меньше, чем с краю. Для предупреждения проскальзывания ленты на барабаны желательно намотать тонкий слой резины.

- Механизм натяжки ленты состоит из рычага и прижимной пружины. Рычаг фиксируется к станине и ведомому натяжному катку.

Важно! Для обработки стали или древесины используются ленты на основе бумаги ли ткани. Ширина ленты – 5-31 см, длина – от 11 см, зернистость от Р-80.

Технология изготовления ленточного агрегата

Самодельные ленточные шлифовальные станки по дереву или металлу получится изготовить из следующих материалов:

- электродвигатель с частотою вращения вала около 1300-1600 об/мин;

- стальные трубы не менее 2-х мм в толщину;

- уголки сечением 50*50*5, 25*20*1,5 – количество определяется габаритами оборудования;

- магнитная подставка для фиксации металлических заготовок;

- подшипниковые опоры, шарико-винтовые передачи;

- валы для крепления ленты;

- рельсовые направляющие.

Последовательность выполнения работ:

Описанный тип станка больше подходит для шлифовки плоских металлических заготовок.

Самодельный барабанный шлифовальный станок

Устройство оборудования барабанного типа

Барабанная шлиф-машинка относится к классу калибровочных моделей. Главный элемент устройства – шлифовальный барабан, придающий гладкость деревянным поверхностям.

Элементы базовой комплектации:

- станина;

- двигатель;

- строгальный барабан с наждачной лентой;

- подающий барабан с лентой транспортером;

- механизм регулировки скорости оборотов барабана;

- стойки для фиксации положения шлифовального барабана;

- защитный кожух;

- пылеудалитель.

Самодельный шлифовальный станок по дереву: чертеж

Пошаговая инструкция по созданию станка

Этап 1. Выбор электродвигателя. Подойдет старый движок от стиральной машинки. Из оборудования изъять шкивы, ремень и электрочасть. Предпочтение желательно отдать асинхронному однофазному электродвигателю на 200-300 Вт, 1500-2000 об/мин.

Этап 2. Изготовление барабана. Для его создания подойдет труба ПВХ, деревянные кольца и другие подручные предметы. Барабанная установка из ПВХ делается следующим образом:

Изготовление барабана. Для его создания подойдет труба ПВХ, деревянные кольца и другие подручные предметы. Барабанная установка из ПВХ делается следующим образом:

- От пластиковой трубы диаметром 10 см отрезать кусок нужной длины.

- Подготовить из дерева торцевые заглушки с отверстиями по центру в 2 см.

- Закрепить торцевые элементы на трубе с помощью шурупов.

- Пропустить через отверстие стальной прут толщиною 15-20 мм.

- Сверху трубы наклеить резиновое полотно.

- С помощью степлера зафиксировать наждачную бумагу на барабане.

Этап 3. Подготовка рабочего стола и станины. Корпус изготовить из дерева:

- Деревянное полотно «раскроить» на боковые панели (2 шт.), распорку, детали рабочей столешницы (основания и подвижной составляющей).

- Собрать и укрепить конструкцию поперечиной. Внутренняя распорка будет дополнительно выполнять роль опоры для винта регулировки.

- Для возможности контроля хода рабочей поверхности ее подвижный элемент фиксируется рояльной петлей к основанию.

Со стороны подачи заготовки устанавливается регулировочный винт.

Со стороны подачи заготовки устанавливается регулировочный винт.

Этап 4 . Сборка выполняется в такой последовательности:

Этап 5. Крепление защитного кожуха и ввод в эксплуатацию.

Шлифовальные приспособления своими руками

Кроме габаритных станков в быту могут пригодиться и мелкие практичные приспособления для полировки металлических изделий или шлифовки некоторых деталей. Многие из них вполне возможно сделать своими руками.

Мини-шлифмашинка и «полировалка» по металлу

Домашним мастерам и любителям переделок пригодится мини-шлифмашинка – устройство используется для качественной зачистки поверхностей перед спаиванием. Необходимые детали можно взять из старого советского магнитофона.

На деревянную круглую пластинку приклеить мелкозернистую наждачную бумагу. Это и будет рабочая часть шлифмашинки. Для запуска машинки понадобится небольшой двигатель с диаметром вала в 1,5 мм и кнопка. К электродвигателю припаять кнопку запуска.

Для электропитания подойдет сетевой адаптер на 7 В. Один контакт адаптера припаивается к ножке выключателя, а второй – к электродвигателю. Места спайки залить термоклеем. После его высыхания корпус обмотать термоусадкой или изолентой. Финишный этап – фиксация рабочего шлифовального элемента.

Самодельный дисковый шлифовальный станок

Дисковая шлифмашинка небольшой мощности пригодится для обтачки деревянных мелкогабаритных изделий. Для станка, представленного на фото, использовался трехфазник на 90 Вт, запускаемый через конденсатор. Двигатель с оборотами 2750 в минуту соединен треугольником с пусковым конденсатором и реверсом. Соединения спаяны и спрятаны в термоусадку.

Основание фиксируется на четырех стальных стержнях – при необходимости быстро устанавливается и снимается. На валу прикреплена оправка на М14, есть возможность устанавливать разные насадки от болгарки.

Техника безопасности при работе на самодельном шлифовальном оборудовании

Выполняя работы на станке, стоит придерживаться ряда правил, которые помогут обезопасить себя и окружающих от возможных травм:

- Нельзя касаться рабочих поверхностей и подвижных составляющих руками.

- Во время работы надо надевать защитные очки, чтоб частички раскаленной окалины и абразива не попали в глаза.

- Перед началом работы надо проверить надежность крепления валов, ленты и диска.

- Важно контролировать и проверять целостность оплетки проводов. При обнаружении малейших неисправностей работы надо приостановить.

- Необходимо использовать защитный кожух. Элемент несколько сужает обзор, но многократно увеличивает уровень безопасности.

Самодельный вертикально шлифовальный станок: видео

Для обработки различных заготовок или изделий можно использовать шлифовальный станок. Он необходим для выполнения финишной операции по обработке поверхности. Большое распространение станки подобного типа получили в деревообрабатывающей промышленности, но могут применяться и дома. При необходимости можно создать наждачный шлифовальный станок своими руками для дерева. Рассмотрим то, как можно самостоятельно сделать ленточную шлифовальную машину, и какой она бывает.

При желании можно изготовить и шлифовальный станок по металлу своими руками, который отличается от модели, предназначенной для обработки дерева лишь типом установленной абразивной ленты. Конструктивными особенностями лентошлифовального станка назовем приведенные ниже моменты:

- Чертеж предусматривает наличие двух барабанов, которые натягивают абразивную ленту и приводят ее в движение. Один из барабанов ведущий, второй — ведомый.

- Барабанный шлифовальный станок по дереву своими руками создается при установке электрического мотора в качестве привода. Современные моторы могут иметь различную скорость вращения. Самодельные модели могут иметь сменные шкивы и клиноременную передачу. За счет изменения диаметра устанавливаемых шкивов можно изменить частоты вращения абразивной ленты.

- Некоторые модели плоскошлифовальных станков имеют систему натяжения ленты. За счет этого существенно упрощается шлифовка заготовок и изделий.

В целом, можно сказать, что наждачное оборудование рассматриваемого типа имеет простую конструкцию, которая будет обладать высокой надежностью.

Принцип работы

Самодельный шлифовальный станок по металлу может не уступать промышленному варианту исполнения. Рассматривая принцип работы подобного устройства, отметим следующие моменты:

Обработка заготовок и деталей проводится путем их прижатия к абразивной ленте при ее движении. Основное вращение передается через привод на ведущий барабан, ведомый предназначен для фиксации ленты.

Самодельная модель

При большом желании можно сделать своими руками калибровальный станок или тарельчатый тип шлифовального оборудования. Самодельные варианты исполнения обходятся намного дешевле, при этом производительность также может быть высокой.

Для создания шлифовального станка понадобится:

- Электрический мотор, который создает вращательное движение.

- Катки, за счет которых обеспечивается фиксация ленты.

- Надежная станина, которая становится основанием.

- Абразивная лента, за счет движения которой обеспечивается обработка поверхности.

Рассматривая особенности создания шлифовального станка своими руками, отметим следующие моменты:

- Электродвигатель найти будет несложно. Его можно снять, к примеру, со старой стиральной машины. Для домашнего использования подойдет двигатель, работающий от сети 220 В. К обычной сети можно и , но с этим может возникнуть много проблем.

- Станину изготавливают самостоятельно из тонкого листового металла или швеллеров. Соединение отдельных элементов проводится сваркой. Винтовое соединение для создания станины не подходит по причине того, что вибрация может привести к ослаблению соединения.

- Зачастую электродвигатель соединяют напрямую с ведущим барабаном. Стоит учитывать, что в этом случае электродвигатель не защищен от резко возрастающей нагрузки. Ведомый вал устанавливается на оси и двух подшипниках. От того, насколько он будет свободно вращаться, зависит эффективность оборудования.

- Недорогие валы можно получить из ДСП. Стоит учитывать, что подобные варианты исполнения валов не рассчитаны на большую нагрузку.

- Исключить вероятность проскальзывания ленты на барабанах можно путем нанесения на поверхность резины. Для этого можно использовать старую шину от велосипеда.

- Шлифовальную ленту можно приобрести в специализированном магазине.

Сегодня можно встретить довольно большое количество чертежей, которые можно использовать для создания такого оборудования. Все они примерно одинаковые. Перед выполнением работы следует определиться с тем, каких размеров будут обрабатываемые заготовки и изделия.

Ленточно-шлифовальный станок своими руками

Для полноценной обработки изделия своими руками требуются электроинструменты. Но случается так, что одного лишь инструмента недостаточно, и приходится прибегать к помощи более серьезного электрооборудования. К примеру, для того чтобы полноценно обработать поверхность габаритных изделий, используют такое оборудование, как ленточный шлифовальный станок.

Такого типа станок стоит очень дорого, если он произведен на специализированном заводе. По этой причине большинство мастеров изготавливают ленточный шлифовальный станок своими руками.

По этой причине большинство мастеров изготавливают ленточный шлифовальный станок своими руками.

- Из чего состоит ленточный шлифовальный станок

- Назначение

- Как сделать настольную рабочую поверхность своими руками?

- Как правильно выбрать и установить мотор для ленточного шлифовального станка гриндер?

- Как сделать ленточный шлифовальный станок собственноручно

- Процесс сборки станка, чтобы сделать его максимально качественным

- Особенности конструкторской задумки самодельного агрегата

- Правила техники безопасной и эффективной работы

- Вредное воздействие

Из чего состоит ленточный шлифовальный станок

Самым используемым материалом для производства деталей является древесина. Для обработки деревянного изделия используют разное оборудование. Для того чтобы привести деревянное изделие максимально точно, применяют самодельный ленточный шлифовальный станок, в котором во главу угла ставится абразивная лента.

Механизмы шлифовального станка по металлу:

- Горизонтальное и вертикальное расположение абразивной ленты. Ее натягивают на оба барабана, которые совершают вращательные движения.

- Два вращающихся барабана: ведущий и ведомый. Есть возможность регулировать скорость вращающегося элемента.

- Механизм устанавливается на настольную поверхность, которая может быть деревянной и металлической. На металлическом основании есть возможность делать заточку более сложных деталей.

- Мощность электромотора, на базе которого работает агрегат, должен иметь не менее 2,8 КВт, при этом обеспечивать скорость ленте хотя бы 20 метров в секунду.

- Как правило, инсталлируется специальная вытяжка для уборки пыли и грязи во время работы.

Существует закономерность между длиной станка и длиной детали, которая на нем обрабатывается: чем больше деталь, тем длиннее должен быть обрабатывающий механизм.

Назначение

Чаще всего, данный агрегат используют для проведения последнего этапа по работе с изделием. Шлифовальные станки по металлу с лентой работают и с деревом, и с металлическими конструкциями. Устройство для обработки дерева способно отлично выравнивать шероховатости на обрабатываемой поверхности, сбривая все ненужные заусенцы, производя внутреннюю шлифовку изделий, сделать изделие предельно ровным и гладким.

Шлифовальные станки по металлу с лентой работают и с деревом, и с металлическими конструкциями. Устройство для обработки дерева способно отлично выравнивать шероховатости на обрабатываемой поверхности, сбривая все ненужные заусенцы, производя внутреннюю шлифовку изделий, сделать изделие предельно ровным и гладким.

Ленточные шлифовальные станки по металлу успешно обрабатывают металлы любых категорий: плоскими, круглыми цветными металлами, а также с заготовками четырехугольной формы, в том числе с несложными легированными металлами. Такие станки могут в короткие сроки обработать любые сложные изделия: кругляк, трубы большого диаметра.

Также лентошлифовальные станки предназначаются для:

- Конечного шлифования детали перед процедурой нанесения слоя краски либо лака.

- Термической обработки неровностей на изделии.

- Сложной обработки поверхности бруска.

Как сделать настольную рабочую поверхность своими руками?

Оптимальный вариант – выбрать толстое полотно для качественного покрытия. Чем объемней размер рабочего стола, тем сложнее изделие можно изготовить. Функциональность рабочей станины напрямую зависит от удобства обработки металлической либо деревянной поверхности на ней.

Чем объемней размер рабочего стола, тем сложнее изделие можно изготовить. Функциональность рабочей станины напрямую зависит от удобства обработки металлической либо деревянной поверхности на ней.

Механизмы изготовления объемной станины:

- Сделать необходимые разметки.

- Просверлить три разъема для болтов.

- Посредством трех болтов сделать закрепление поверхности для проведения работ.

Как правильно выбрать и установить мотор для ленточного шлифовального станка гриндер?

Чаще всего в качестве станочного мотора может выступать обычный движок от машинки для стирки. Но если такой найти и установить трудно, то можно приобрести любой мотор, который делает не менее 1500 оборотов в минуту. В случае фиксации мотора на станине, нужно следить за тем, чтобы он был установлен максимально крепко.

На станке, как правило, устанавливают два барабана: ведущий и ведомый. Лучше всего для изготовления подходит материал ДСП.

Процесс изготовления барабанов:

- Следует получить заготовку, сделанную из листа ДСП объемом не менее 200 на 200 мм.

- Заготовку проточить так, чтобы ее диаметр был хотя бы 200 мм.

- Инсталлировать данную обработанную заготовку на крутящем валу мотора станка. Его назначение – приводить ленту в движение.

- Второй крутящий момент (ведомый) установить на ось и закрепить одинарными подшипниками. При этом на стороне барабанной части необходимо сделать небольшой скат. Это дает возможность ленте слегка касаться поверхности обрабатываемого изделия.

Особое внимание стоит уделить изготовлению барабана – он должен на несколько сантиметров быть больше, чем ведомый элемент. Это обусловливает стабильность работы двигателя и оберегает его от перегрева и от вероятности разрыва натянутой ленты.

Как сделать ленточный шлифовальный станок собственноручно

Для производства ленты для шлифовальных станков чаще всего берут несколько качественных полос из наждачной бумаги. Их необходимо разрезать на несколько длинных кусочков (длиной не менее 200 мм) и соединить клеем. Наилучшим сырьем для склеенного полотна выступает брезент.

Все работы, связанные с проклейкой должны сопровождаться высокоэффективным смазывающим слоем, который сделает элемент крепким и максимально долговечным. Многие ведущие специалисты советуют качественно обтягивать оба катка посредством каучука. Лучше всего для этой роли подходят велосипедная и мопедная камера.

Оптимальная толщина склейки из каучука – не менее 30 мм. После всех необходимых процедур по сборке агрегата, можно смело переходить к обработке древесных либо металлических изделий.

Процесс сборки станка, чтобы сделать его максимально качественным

Таким образом, современный станок для шлифовки вполне можно выполнить и своими руками, но с учетом того, что бруски должны быть изготовлены из березы либо из сосны. Наиболее значимые элементы для качественной обработки изделий склеиваются клеем ПВА, а монтаж агрегата не обходится без шурупов разного объема.

При этом склеивание может быть двух несложных кусков досок ДСП, которые соединены петлями. Лучше всего скреплять болтами марки М6.

Днище машинки держится на брусчатых станах, которые прежде подгоняют к габаритам станка, прикрепляя затем небольшие куски каучука для сохранения равновесия агрегата во время функционирования. С передней части шлифовальный агрегат крепят еврошурупами для изготовления мебели к стану и для обработки изделия.

Это наиболее удобный способ изменять высоту стеллажа в случае необходимости – гораздо легче, чем, если бы использовались гвозди. Это помогает выставить плоскость для шлифовальной обработки в нужном направлении.

Особенности конструкторской задумки самодельного агрегата

Ленточный станок для шлифовки может быть выполнен по-разному с точки зрения конструкторского исполнения: стол может быть подвижным и неподвижным, а лента свободной и плотно натянутой. На особом положении находится оборудование с несколькими широкими лентами. В такой ситуации рабочий стол изготавливают в форме гусеницы. А также в некоторых моделях наличие настольной поверхности вообще не предусмотрено.

Чаще всего такой механизм используют для заточки либо выточки:

- Ножей.

- Отверток.

- Стамесок.

- Топоров.

- Секаторов.

- Других колюще-режущих предметов.

Правила техники безопасной и эффективной работы

Ни один настольный агрегат для шлифовки не предусматривается без специального устройства для вытяжки пыли во время рабочего процесса. Любой профессиональный и выполненный в домашних условиях станок работает бесперебойно только при условии соблюдения необходимых мер безопасности.

При включении станок начинает вырабатывать не менее 1500 оборотов в минуту, а при такой скорости высока вероятность попадания внутрь агрегата мелких частиц, которые затем проникают в организм человека через дыхательный аппарат.

Видео: самодельный ленточно-шлифовальный станок.

Вредное воздействие

Тарельчато-ленточный шлифовальный станок очень негативно оказывает воздействие на слуховой аппарат человека, а при длительной работе можно вообще оглохнуть либо ослепнуть, если работать без специальных очков. Недопустимо подходить к работающему агрегату с мокрыми руками и в незакрытом рабочем халате.

Недопустимо подходить к работающему агрегату с мокрыми руками и в незакрытом рабочем халате.

Как показывает практика, последствия могут быть более чем печальными для трудящегося, в том числе высока вероятность порчи деревянного либо металлического изделия. После длительного использования шлифовального материала его следует заменить на новый, во избежание вызова дефектов инструмента.

Republished by Blog Post Promoter

Как собрать самодельную ленточно-шлифовальную машину

Если у вас есть стационарная ленточно-шлифовальная машина, трудно представить себе жизнь без нее. Эти рабочие лошадки, прикрепленные к рабочему столу в вашем магазине, удаляют заусенцы, контурируют, полируют, шлифуют и придают форму практически любому типу материала. Отлично подходит для деревообрабатывающего цеха, а также для металлообрабатывающего цеха.

Одно из моих жизненных пристрастий – это распродажи гаражей, распродажи недвижимости, блошиные рынки и т. д. в поисках ценной вещицы (хлама) для моего магазина. Почти всегда, когда нахожу старый мотор, забираю его. Я редко плачу больше 10 долларов США или около того, поэтому мои сберегательные счета почти не расходуются. Довольно экономно!

Почти всегда, когда нахожу старый мотор, забираю его. Я редко плачу больше 10 долларов США или около того, поэтому мои сберегательные счета почти не расходуются. Довольно экономно!

Целью этого сайта является демонстрация очень простой ленточно-шлифовальной машины, которую можно очень быстро сделать из старого мотора в вашей мастерской. Я призываю вас использовать как можно больше «местных ресурсов». Под местными ресурсами я подразумеваю любой старый хлам, который у вас уже есть. Если я говорю «используйте 3/4-дюймовую фанеру», но у вас есть 5/8… тогда используйте то, что у вас есть! Эти машины настолько просты, что вам действительно не нужно много измерять при их сборке. Если это выглядит правильно, это, вероятно, так.

Краткое замечание о безопасности

На фотографиях показано, как я работаю в своем магазине. Я не утверждаю, что они безопасны! Вы должны решить, что безопасно, и работать в пределах своих возможностей. Если вам не нравится что-либо из показанного здесь, не пытайтесь это делать.

Начало работы

Я уменьшил полноразмерные планы и разместил их здесь . Прошу прощения за маленький размер.

Ссылаясь на планы выше; обратите внимание на 4 основных компонента этой ленточной шлифовальной машины.

- Двигатель с приводным роликом (слева)

- Ремень опорный (между роликами)

- Натяжной ролик и кронштейн (справа)

- Опорная плита

Это основа и порядок строительства.

Двигатели

Тип используемого вами двигателя будет ограничен только вашим воображением. Как правило, чем больше, тем лучше. Мне нравятся 1/4 л.с. 1725 об/мин, это популярный размер, и я, кажется, нахожу их больше, чем любой другой тип. 3450 об/мин также работают отлично, и если вы их используете, вам понадобится больше л.с., например, 1/2 л.с. Двигатель мощностью 1/2 л.с. при 3450 об/мин будет давать тот же крутящий момент, что и двигатель мощностью 1/4 л.с. при 1725 об/мин, но в два раза быстрее. Поскольку л. с. = крутящий момент х скорость, если удвоить скорость… вам нужно удвоить л.с., чтобы сохранить тот же крутящий момент, а крутящий момент — это то, что заставляет ремень двигаться.

с. = крутящий момент х скорость, если удвоить скорость… вам нужно удвоить л.с., чтобы сохранить тот же крутящий момент, а крутящий момент — это то, что заставляет ремень двигаться.

Наилучшим выбором будет полностью закрытая рамка, просто для защиты от пыли. (TEFC… Полностью закрытый, с вентиляторным охлаждением, TENV… Полностью закрытый, невентилируемый) Однако, если ваши «местные ресурсы» позволяют получить двигатель с открытой рамой по приемлемой цене, используйте его. Чтобы уменьшить попадание пыли в открытый двигатель, я просто направляю ремень в сторону от двигателя. Также при шлифовании рекомендуется использовать пылесборник/пылесос. Если вы дышите пылью, значит, ваш двигатель дышит пылью!

Некоторые двигатели реверсивные, а другие нет. Если ваш двигатель нереверсивный, найдите минутку, чтобы увидеть, в какую сторону он вращается. Глядя на конец выходного вала, если он вращается по часовой стрелке, можно построить по рисунку. Если он вращается против часовой стрелки, то следует построить зеркальное отображение рисунка.

Для справки: двигатель, используемый на этой шлифовальной машине, имеет мощность 1/4 л.с., 1725 об/мин и обладает достаточной мощностью.

Ролики

Поскольку ролики труднее всего приобрести, я разработал их и произвел. Они доступны по адресу: Beaumont Metals. См. ссылку в конце статьи

Созданный из алюминиевых отливок, приводной ролик доступен для вала двигателя 1/2″ или 5/8″.

Натяжной ролик запрессован с двумя герметичными подшипниками и хорошо крепится на болте 1/2″.

Сборка рамы

Сначала я начертил 3/4-дюймовую фанеру для опорной плиты, опоры ремня и кронштейна натяжного ролика.

Опорная пластина была обрезана до размера 10″ x 24″ и отложена.

Опора ремня и кронштейн натяжного ролика были изготовлены как единое целое, а затем разделены на одном из последних этапов. Оба они крепятся к опорной плите и находятся под ключом. Кронштейн натяжного ролика скользит по шпонке для регулировки натяжения ремня.

Вырежьте пару косынок размером примерно 2 1/2 X 5 и отложите в сторону. На 9″ X 12″ лист из 3/4 слоя, вырежьте два паза той же ширины, что и косынки.

Обратите внимание на треугольник, нарисованный на лицевой стороне доски. Это помогает определить ориентацию частей после их разрезания.

Разрежьте плату на две части примерно 3 1/4 X 12 и 5 1/4 X 12. Не зацикливайтесь на точных размерах, я просто сделал все слишком большого размера, чтобы я мог разрезать его точно после склейки. .

Я использовал соединение встык с печеньем, но используйте то, что вам удобно.

После сухой примерки все склеил и зажал.

Когда клей высох, я вырезал все по размеру 4 3/4″ в высоту и 3″ в ширину.

Затем косынки скошены.

С помощью углового упора на настольной пиле я отделил кронштейн натяжного ролика от опоры ремня.

Прорезь в кронштейне натяжного ролика должна быть достаточно длинной, чтобы обеспечить достаточный ход для натяжения ремня. Так как у меня был болт с квадратным подголовком 1/4″ для крепления, я сделал прорезь, сначала просверлив несколько отверстий сверлом 1/4″.

Так как у меня был болт с квадратным подголовком 1/4″ для крепления, я сделал прорезь, сначала просверлив несколько отверстий сверлом 1/4″.

Затем вырубите отходы зубилом.

Готовый слот, опущенный и грязный.

Шпоночный паз был прорезан в кронштейне натяжного ролика и опоре ремня с помощью паза. Затем я фрезеровал шпоночный паз в опорной плите. Поскольку в размере ключа нет ничего критичного, не стесняйтесь менять его, чтобы можно было использовать что-то под рукой. Вместо дадо можно использовать роутер.

Сборка

Отсюда мы можем начать все собирать. Сначала я разместил компоненты на базовой плате, чтобы убедиться, что у меня достаточно регулировки натяжения ремня. Затем наметил отверстия для сверления. Я использовал смесь глухих гаек и болтов с квадратным подголовком, потому что они были у меня под рукой. Опять же, используйте все, что у вас есть!

Основание было просверлено в нижней части, чтобы освободить крепеж, как показано на рисунке.

После вырезания опоры ремня и скругления кронштейна направляющего колеса они были установлены на опорную плиту.

Натяжной ролик скользит по стержню с резьбой 1/2″, который прикручен болтами к кронштейну. Большие шайбы помогают сделать соединение более жестким.

После добавления двигателя натяните ремень и завершите опору ремня, закрепив полку, по которой движется ремень. Я использовал 3 шурупа для гипсокартона, но альтернативой может быть печенье и клей.

Выключатель освещения в жилых помещениях и корпус были смонтированы. Убедитесь, что переключатель рассчитан на ток двигателя. При 110 В переключатель на 15 А хорош примерно до 1 л.с.

Настройка слежения

Не позволяйте слежению расстраивать вас! Если ваша машина не работает идеально при запуске, поздравляю, она такая же, как и все мои. При условии, что все достаточно жестко и выровнено, а ремень немного натянут, ремень не будет блуждать из-за утолщенных роликов. Однако вначале лента может не проходить по центру роликов. Это легко исправить, ослабив двигатель и сведя или отбуксировав ролики. Разочарование обычно происходит из-за чрезмерной компенсации. Небольшая регулировка здесь имеет большое значение.

Однако вначале лента может не проходить по центру роликов. Это легко исправить, ослабив двигатель и сведя или отбуксировав ролики. Разочарование обычно происходит из-за чрезмерной компенсации. Небольшая регулировка здесь имеет большое значение.

У меня было несколько вопросов о том, «насколько сильно напряжение». Я обычно затягиваю ремень сразу после того, как он перестает хлестать, что не очень туго! Но она должна быть достаточно тугой, чтобы не скользила. Вы быстро научитесь.

Операция

Ааааа! Теперь, когда он завершен, обратите внимание на разработанные функции.

Перед опорой ремня частичной длины (сразу за двигателем) находится зона для произвольного шлифования. Опора ремня была вырезана для обеспечения зазора. По сути, ремень не поддерживается. Шлифование произвольной формы отлично подходит для полировки и придания формы, когда лента может следовать контуру обрабатываемой детали. Обратите внимание на прогиб ремня.

Важно, чтобы эта область «свободной формы» располагалась на выходной стороне ролика, иначе движение ленты нарушится, и лента может соскочить. В этом случае опора ремня стабилизирует ремень, когда он проходит над натяжным роликом.

В этом случае опора ремня стабилизирует ремень, когда он проходит над натяжным роликом.

Ниже по течению от «зоны свободной формы» лента перемещается по опорному блоку ленты. Эта область шлифует детали плоско. Отлично подходит для выравнивания, снятия заусенцев и снятия фаски….. на фото слева я шлифую ручку заподлицо с верхней частью головки молотка.

Заготовку также можно отшлифовать относительно роликов. Этот кадр демонстрирует возможности двигателя мощностью 1/4 л.с., 1725 об/мин. У него есть запас мощности… даже во время тяжелого измельчения!

В заключение: Надеюсь, вам понравилась эта публикация и, возможно, вы построите одну из этих фантастических машин. Моя цель состояла в том, чтобы продемонстрировать простоту этой конструкции, и, поскольку я не «самый острый нож в ящике стола», я уверен, что многие люди смогут найти способы ее улучшить. Я хотел бы подбодрить вас.

Если вы его построите,…. получайте удовольствие и не стесняйтесь, напишите мне, если у вас есть какие-либо вопросы или комментарии.

автор: Robert Frink

Как сделать самодельную ленточно-шлифовальную машину. Шаг за шагом

Ленточные шлифовальные машины легко найти в большинстве магазинов товаров для дома, но для многих людей покупка самодельной машины является гораздо более дешевым вариантом. Новые ленточные шлифовальные машины на полке могут стоить до 2000 долларов, но вы можете сделать их дома, имея лишь немного технических ноу-хау.

Чтобы собрать самодельную ленточно-шлифовальную машину, соберите основные детали, включая источник питания, колеса, раму, механизм натяжения и механизм слежения. Вырежьте приводной барабан из фанеры и соедините все части вместе, включая крепление ремня и шкива к выбранному вами источнику питания.

В оставшейся части статьи будет рассказано обо всем, что вам нужно знать о проектировании и сборке собственной ленточной шлифовальной машины в домашних условиях. Мы также обсудим некоторые альтернативы, если полная сборка покажется вам слишком экстремальной.

Комплект ленточной шлифовальной машины «Сделай сам»: какие детали вам понадобятся

При сборке ленточной шлифовальной машины ваш набор должен содержать следующие компоненты:

Рама

Рама большинства ленточных шлифовальных машин обычно изготавливается из стали, но Вы также можете сделать раму из прочного дерева. Если вы решите использовать металлический каркас, вам, возможно, придется немного сварить. Однако его также можно скрепить болтами (источник: Самодельные инструменты).

Не знаете, где взять материалы для каркаса? Подумайте о покупке скамьи со свободными весами на Craigslist (и других подобных сайтах). Затем вы можете обрезать эту готовую рамку по размеру.

Колеса

Вы можете купить готовые колеса, но это может значительно удорожить самодельный ленточный шлифовальный станок. Имея некоторые навыки обработки, вы можете сделать колеса прямо дома. Обычно используются колеса для скейтборда, но вы также можете сделать колеса из нескольких слоев МДФ или из деревянных брусков.

В качестве альтернативы можно вытащить промежуточные колеса из двигателей. Получив колеса, вам также необходимо проработать венчик, чтобы обеспечить правильное отслеживание. Опять же, вы можете обработать эту часть или просто использовать малярный скотч.

Электродвигатель

Это ваш источник питания для ленточной шлифовальной машины, и в большинстве случаев это будет электродвигатель. Вы можете купить совершенно новый двигатель или сэкономить деньги, сняв двигатель с любого старого устройства, которое у вас есть.

Попробуйте поискать беговые дорожки с приличными моторами на тематических сайтах. Ищите вариант, который позволяет вам изменять скорость вашей ленточной шлифовальной машины. Когда вы найдете достойный вариант, пришло время подключить двигатель беговой дорожки для использования в ленточной шлифовальной машине. Не знаете, как этого добиться? Вот несколько видео, которые могут вам помочь (источник: YouTube):

youtube.com/embed/8YfmIpysRaA?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””> Убедитесь, что двигатель герметичен, чтобы защитить его от пыли и мусора во время работы. Если вы не можете найти правильно герметизированный двигатель, рассмотрите возможность изготовления защитного кожуха самостоятельно.

Механизм слежения