Линия производства пеллет – Оборудование для производства пеллет и цены на них

alexxlab | 03.06.2020 | 0 | Разное

| N поз. | Наименование оборудования | Производство | Кол-во | Эл. Энергия уст. |

|---|---|---|---|---|

| Участок рубки горбыля, балансов | ||||

| 1.1 | Рубильная машина Skorpion 650 EB/4 110 кВт, барабан с 4-мя ножами входное отв. 650х200 мм Вкл. Шкаф управления ленточный подающий транспортер 9 м | Польша | 1 | 110 15 |

| 1.2 | Сборный скребковый транспортер 4 кВт (передача в склад) | РФ | 1 | 4 |

| 1.4 | Склад сырой щепы (подвижные полы ШхД: 2,5х6м) в сушилку с гидростанцией 5,5 кВт. Производительность склада 15 м3/ч. | РФ | 1 | 5,5 |

| 1.6 | Сборный скребковый транспортер 4 кВт (передача сушилку) | РФ | 1 | 4 |

| Сушильный комплекс с теплогенератором на сухой щепе | ||||

| 2 | Сушильный комплекс: производительность 1,4 т/ч НЕТТО (1,8 т/ч БРУТТО) при начальной влажности 50%, конечной 10% | РФ | 1 | 42 |

| 2.1 | Теплогенератор включая дозирующий силос топлива | – | 1 | – |

| 2.2 | Дымоход | – | 1 | – |

| 2.3 | Дозирующий шнек | – | 1 | – |

| 2.4 | Сушильный барабан | – | 1 | – |

| 2.5 | Дымосос | – | 1 | – |

| 2.6 | Дымоход | – | 1 | – |

| 2.7 | Блок циклонов – отделителей для сухой щепы | – | 1 | – |

| 2.8 | Сборный шнек под циклонами | – | 1 | – |

| 2.9 | Распределитель (топливо или сырье для продукции) | – | 1 | – |

| Складирование сухого сырья, окончательное измельчение | ||||

| 3.1 | Сборный скребковый транспортер 4 кВт (передача в склад сухой щепы) | РФ | 1 | 4 |

| 3.2 | Склад сухого сырья (подвижные полы ШхД: 2,5х6м) с гидростанцией 5,5 кВт. Производительность склада 15 м3/ч. | РФ | 1 | 5,5 |

| 3.3 | Сборный скребковый транспортер 4 кВт | РФ | 1 | 4 |

| 3.4 | Молотковая мельница мод. 500 в компл. Окончательное измельчение сухого сырья до размеров 1-3 мм Включает:двигатель 45 кВт шкаф управления | Польша | 1 1 | 45 |

| 3.5 | Аспирационная линия Вентилятор 7,5 кВт Циклон и трубопроводы | ?талия | 1 | 7,5 |

| Гранулирование, Охлаждение, Просеивание | ||||

| 4.1 | Пресс-гранулятор мощностью 2 т/ч в комплекте: | ?талия | 1 | – |

| 4.2 | Хоппер 1,8 м3 с ворошителем 4 кВт и шлюзовым затвором 0,75 кВт | ?талия | 1 | 4,75 |

| 4.3 | Дозирующий шнек 3 кВт | – | 1 | 3 |

| 4.4 | Кондиционер 5,5 кВт | – | 1 | 5,5 |

| 4.5 | Лебедка для демонтажа матрицы | – | 1 | – |

| 4.6 | Автоматическая смазка 0,18 кВт | – | 1 | – |

| 4.7 | Электродвигатель 160 кВт | – | 1 | 110 |

| 4.8 | ручная система дозирования пара | – | 1 | – |

| 4.9 | 2 матрицы, одна на станке, одна запасная | – | 2 | – |

| 4.10 | 2 комплекта роликов, один на станке, один запасной | – | 2 | – |

| 4.11 | Транспортер пеллет Нерж. Сталь, 0,75 кВт | ?талия | 1 | 0,75 |

| 4.12 | Вибросито Нерж. Сталь , 1,5 кВт | ?талия | 1 | 1,5 |

| 4.13 | Пневмолиния удаления пыли и охлаждения пеллет Вентилятор 7,5 кВт | ?талия | 1 | 7,5 |

| 4.14 | Циклон и трубопроводы | – | – | – |

| 4.15 | Автоматика пресса | – | – | |

| Участок упаковки | ||||

| 5 | Упаковочная линия в мешки 20 кг | – | – | – |

bioresurs.com

Линия производства пеллет | Деревообрабатывающее оборудование

Продукт

Продуктпеллеты топливные гранулы

Тип оборудованияЛиния

Производительность1-1.5 тонн в час

Описание

Данная линия высококачественная, разработана по европейским технологиям. Линия предназначена для гранулирования материалов лесной, деревообрабатывающей промышленности, растительных отходов сельского хозяйства (солома, лоза, лузги подсолнечника, кукурузы и др.)

Пеллеты (топливные брикеты) – экономичный и современный вид топлива. Представляют собой цилиндрические гранулы стандартного размера. Их изготавливают путем прессования при температуре такого сырья, как древесная стружка, измельченная щепа, отходы с/х (лузга семечек,солома, шелуха производства круп).

Гранулы нашли свое применение в виде топлива для обогрева домов и складских и заводских помещений. Чаще всего применяются для розжига костра, печки, мангалов, грилей или другого оборудования. Заменяет уголь и дрова. Также применяются как абсорбирующее средство в химической промышленности.

Технические характеристики

Подробнее

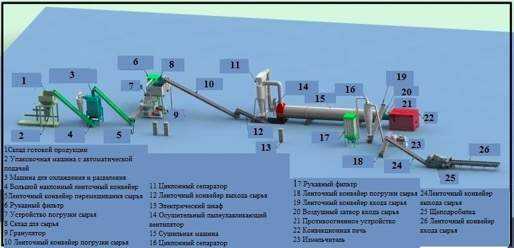

Описание линии Производственный цикл Наименование оборудования Количество Мощность Разбивание Устройство подачи входа сырья 1 шт 66.5KW/час Щепорубительная машина 1 шт Устройство выхода сырья 1 шт Во время цикла разбивания происходит больших кусков древесины на сырье размером 2-3 см, для подготовки к измельчению. Измельчение Устройство подачи входа сырья 1 шт 81.5KW/час Многофункциональная измельчительная машина 1 шт Вентилятор подачи с удалением пыли 1 шт Циклонный сепаратор 1 шт Воздушный затвор 1 шт Рукавный пылеуловитель 1 шт Во время цикла измельчения происходит измельчения щепы в мелкую стружку для гранулирования. Сушка Печь с горячим ветром 34.5KW/час Устройство входа сырья 1 шт Пламегаситель 1 шт Воздушный затвор входа сырья 1 шт Валовая сушилка 1 шт Воздушный затвор выхода сырья 1 шт Вентилятор с улавливанием пыли 1 шт Циклонный сепаратор 1 шт Воздушный затвор с улавливанием пыли 1 шт Устройство выхода сырья 1 шт 1. Для этого цикла от заказчика необходимо построить кирпичную печь, продавец предоставляет ее чертежи. 2. Происходит сушка стружки до содержания влаги примерно 15% Гранулирование Конвейер 1шт 93.5KW/час Гранулятор 1 шт Рукавный пылеуловитель 1 шт Охлаждающий вентилятор с улавливанием пыли 1 шт Система автоматической смазки 1 шт Переработка стружки в гранулы Охлаждение Устройство подачи 1шт 11.45KW/час Воздушный затвор погрузки сырья 1 шт Главное вибрирующее устройство охлаждения 1 шт Вентилятор охлаждения с улавливанием пыли 1 шт Циклонный сепаратор 1 шт Охлаждение готовой продукции для упаковки Упаковка Устройство подачи 1шт 2.95KW/час Бункер готовой продукции 1 шт Упаковочное оборудование 1 шт Система управления Главная система управления 1 комплект Итого Реальная мощность примерно 70% от установленной мощности 290.4KW/час

Ознакомительное видео

86007machine.com

Оборудование для производства пеллет

Сегодня в центре нашего внимания окажется такое перспективное и относительно молодое направление, как производство пеллет. Мы рассмотрим его технологические и конструктивные особенности, но главное – подробно и внимательно поговорим о том, какое стационарное и мобильное оборудование используется для производства пеллет и как собственно это оборудование выбрать.

Пеллеты. Что это и для чего они нужны?

Начнем с того, что определим, что же такое пеллеты, откуда они берутся и для чего используются. Пеллеты – это особым образом гранулированные отходы древесного производства (опилки, солома, кора деревьев, шелуха, оставшаяся от переработки зерновых и масличных культур). На западе общество уже давно пришло к необходимости переработки отходов любого производства и жизнедеятельности. Европейцы, американцы и азиаты сортируют мусор, собирают макулатуру и постепенно уходят от использования пластика. Что уж говорить о таком высоко отходном производстве, как лесная промышленность и древообработка?

Чего только не остается после распилки и обработки дерева. Это и стружки, и ненужная древесная кора и опилки. Логично, что все это богатство (в прямом и переносном смысле), нужно каким-то образом использовать. Самый широко известный путь – это направить опилки и стружку под пресс, где их, предварительно смешав с клеем, сформируют в ДВП, ДСП и МДФ-панели. Однако, как оказалось, это далеко не самый быстрый и дешевый способ. Гораздо легче эти же отходы гранулировать или “пеллетировать”.

Самые лучшие пеллеты получаются целиком из дерева. Но это экономически не выгодно, поэтому в качестве сырья используют прочие древесные отходы – кору, солому и пр. Чем больше в пеллетах “добавок”, тем ниже их ценность. Соотвественно, чем “чище” сырье для пеллет, тем они дороже и качественнее.

Условно пеллеты делятся на два класса по качеству: первоклассные и промышленные. Первоклассные пеллеты – те, где процент содержания побочных отходов древесного производства составляет меньше полутора процентов. Они имеют диаметр 0,6 – 0,8 см. и плотность около 600 кг/кубометр. Первоклассные гранулы выделяют 4,7 КВт/ч ( 16,9 МДж/кг). Их используют в качестве бионаполнителя для кошачьих туалетов, а также для отопления частных помещение (коттеджей, таунхаусов, загородных домов).

Промышленные гранулы – 0,8 -1,2 см. диаметром и плотностью 500 кг/кубометр. В них процент побочных отходов древесного производства составляет соответственно от полутора до пяти процентов. Из также используют в качестве бионаполнителя, но уже более дешевого, а также в качестве отопительного материала. При сгорании промышленные гранулы выделяют меньше, чем первоклассные – 4,2 КВт/ч. или 15,1 МДж/кг. Промышленные пеллеты не подходят для частных отопительных приборов, однако они тоже не остаются без реализации – их покупают организации для отопления небольших промышленных помещений при помощи специального оборудования.

Технология производства пеллет

Для того, чтобы из опилок получились гранулы не нужны большие производственные мощности и пространства. Достаточно грамотно подобрать оборудование для производства пеллет. Чтобы это было сделать проще, давайте разберемся, как вообще происходит “превращение” опилок в пеллеты.

Сначала древесные отходы (дальше – сырье) нужно хорошенько размельчить, раздробить в дробилках наподобие тех, что используются в зерновой обработке. Измельчают сырье до определенного стандартом размера, в зависимости от того, где будут использовать готовые пеллеты . Как только частицы достигают определенного объема (чуть больше кубического сантиметра) первичное дробление прекращается. В таком виде сырье легче высушить, поэтому его отправляют на сушку.

Для того, чтобы материал лучше спрессовывался он должен достигнуть определенной влажности – согласно технологическому стандарту не менее 8%, но и не более 12%. Сушка может быть барабанной (опилки погружают в барабан и постоянно крутят) или в виде поточной ленты (опилки высыпают на ленту и они сохнут естественным путем). Подбирать оборудование для сушки необходимо согласно выбранному типу будущих пеллет. Если предполагается производить первоклассные пеллеты, то подбирается специальное сушильное оборудование для производства древесных пеллет. Если нужны пеллеты производственного типа, то и сушка должна соответствовать характеристикам оборудования для производства пеллет из соломы.

Затем полуготовое, просушенное сырье необходимо измельчить на мельнице (часто молотковой) еще раз до определенного диаметра, как уже говорилось ранее. Чтобы получить гранулу диаметром 1,2 см. нужно положить сырье под пресс размером не больше 4 мм. Чтобы получить гранулу 0,6 см., сырье должно быть не больше 1,5 мм.

Если влажность сырья изменилась во время дробления, а точнее уменьшилась и стала менее чем 8%, его необходимо увлажнить, иначе, попав под пресс, оно просто напросто не склеится между собой. Увлажнение происходит паром или водой в зависимости от вида древесного сырья.

Далее – самый главный этап – гранулирование, оно же пеллетирование. Сырье попадает на пресс с матрицей определенной формы. Она может быть плоская или цилиндрообразная. Именно матрица и роллер являются основными в любом оборудовании для производства топливных пеллет и пеллет-наполнителей. Это первое и главное, на что следует обращать внимание при подборе необходимых станков и производственных комплексов. Если вам не безразлично качество продукта, которое вы получите, этим двум показателям нужно уделить как можно больше внимания. Учтите, что гранулирование/пеллетирование обязательно должно происходить при температуре до 90 градусов по Цельсию и под давлением, при чем под давлением не меньше, чем 300 атмосфер.

Ну и в конце, готовые пеллеты нужно остудить и просеять. К огромной радости любого изготовителя отходы от производства пеллет с легкостью можно направить на вторичную подготовку.

Оборудование. Особенности выбора

Теперь, когда вы ознакомились с основными технологическими и конструктивными особенностями производства пеллет, можно переходить непосредственно к выбору подходящего оборудования.

Реализовать вышеописанные производственный процесс можно двумя способами: закупить специализированное мини оборудование для производства пеллет или поставить у себя классическую производственную линию. Все мини-производства делятся на 3 типа в зависимости от источника энергии:

– машины на электродвигателе;

– машины на дизеле;

– машины от тракторного ВОМ;

Машины на электродвижке более стационарны, чем, например, агрегаты на дизеле, которые можно с легкостью перевозить непосредственно к месту лесозаготовки. Последний класс более удобен тем производителям, которые имеют свой трактор. Такие агрегаты также легко перевозятся или могут располагаться стационарно -в зависимости от потребностей производства. Электрические агрегаты вырабатывают от 200 до 550 кг/ч. Дизельные соответственно от 150 до 300 кг/ч. Агрегаты, работающие от ВОМ трактора, представляют некий средний вариант и обладают производительностью от 150 до 400 кг/ч. Понятно. что мини-производства не имеют некоторых этапов (сушка, влагообработка и т.д.), однако они дешевле и более мобильны.

В свою очередь настоящие комплексные фабрики по производству пеллет потребуют других затрат и больших производственных помещений, но и здесь есть свои преимущества – более качественные продукт и большие объемы.

При выборе полезно также обратить внимание на то, где производится желаемое оборудование. Ни для кого ни секрет, что лидер по выпуску оборудования для производства пеллет – Германия. Однако по отзывам неплохие агрегаты собирают в Италии. К слову сказать, отечественный рынок также конкурентоспособен в данном направлении, на ваш выбор агрегаты производства “Механика”, “Метком”, “Экоросс” и др. Главное, если завод изготовитель отказывает в посещении и не хочет отвечать на возникающие у вас вопросы -такие оборудование лучше не приобретать.

Ну и конечно, главное в выборе оборудование для производства пеллет – цена. Стоимость оборудования для производства пеллет колеблется от 4 700 до 13 200 долл. за мини-комплекс и от 13,2 тыс. долл до 40,8 тыс. долл за полноценную производственную линию. Но здесь, конечно, решать вам.

promplace.ru

Мобильная линия производства пеллет, мобильная установка для производства пеллет, цена

Мобильная линия производства пеллет

Производительность до 500 кг/ч

Небольшая мобильная линия производства пеллет, разработанная специально для малых производств гранул. Она эффективна, как в производстве топливных гранул, так и при получении гранул, используемых для агроцелей.

В этой линии компактно расположено все необходимое оборудование для гранулирования: Молотковая дробилка, циклон, бункер-дозатор, шнековый транспортер, пресс-гранулятор, вибро-сито, конвейер, электрический шкаф управление. Установка скомпонована на одной платформе.

Мобильная установка для производства пеллет объединяет в себе следующие функции: измельчение, гранулирование и транспортировка. Благодаря этому улучшается эффективность производства и снижается себестоимость продукции. Управление всей линией может осуществлять один оператор.

Техгологический процесс

Измельчение: Измельчитель укомплектован 15 молотками, подходит для измельчения материалов до 20 мм в диаметре, размер фракции на выходе 3-5 мм

Пневмо транспорт: Включает в себя вентилятор 2,2 кВт, трубы и циклон. Служит для транспортировки измельченного сырья в бункер. Система пневмотранспорта связана с вибрационным ситом и конвейером готовой продукции, что бы удалить пыль с этих участков

Накопительный бункер-дозатор: имеет объем 1 м, изготовлен из стали 2,5 мм, с двух сторон бункера находятся смотровые окна. Лопасти ворошителя приводятся в действие двигателем мощностью 0,75 кВт. Максимальное заполнение бункера 800 мм от дна

Шнековый транспортер: располагается в нижней части бункера, применяется для подачи смешанного материала в гранулятор, диаметр 112 мм, длина 1023 мм. Приводится в движение мотором 0,18 кВт с преобразователем частоты вращения 30 ~ 60 Гц.

Гранулирование: Пресс -гранулятор с плоской матрицей может производить 0,4 тонны древесных гранул в час диаметром 6-8 мм, при использовании чистого опила. Есть возможность подключения системы добавления воды, для регулирования влажности измельченного сырья.

Просеивание: Вибрационное сито имеет отверстия 3,5 х 3,5 мм и мотор 0,37 кВт, размер сита может быть изменен в соответствии с пожеланиями заказчика. К просеивателю подводятся трубы для удаления пыли.

Скребковый транспортер готовой продукции: Имеет цепной привод, общие размеры 2436х437х484 мм. Длина данного транспортера может быть увеличена путем добавления, связующих и дополнительных элементов. 5 уровней регулирования высоты и наклона транспортера.

Цена мобильной линии производства пеллет

Характеристики и цена

| № | Показатель | Ед. изм. | |||

| 1 | Сырье: | опил, солома, шелуха, скорлупа | |||

| 2 | Диаметр пеллет: | мм | 6 -12 | ||

| 3 | Производительность: | кг/ч | |||

| 4 | Мощность: | кВт | |||

| 5 | Габаритные размеры: | мм | |||

| 6 | Цена: | EUR | |||

Запасные части

| № | Наименование | Кол-во | Цена, EUR | Сумма, EUR | |

| 1 | Молотковая дробилка | молотки | 15 | ||

| экран | 1 | ||||

| 2 | Пресс- гранулятор | Матрица | 7 | ||

| Ролики | 1 | ||||

| Обечайки | 2 | ||||

| 3 | Вибросито | Подшипник без внутреннего кольца | 2 | 799,57 | |

| Пружина | 2 | 27,13 | |||

| 4 | Конвейер | Подшипник | 4 | 11,42 | |

| Подшипник | 2 | 38,55 | |||

| Скребок | 33 | 20,13 | |||

| Цепь | 1 | 89,95 | |||

| Итого: | |||||

Получить коммерческое предложение:

budetteplo.ru

Наименование | Модель | Кол-во | Характеристики |

Участок измельчения | |||

Рубительная машина с доизмельчителем | РМ-800 | 1 | Предназначена для измельчения древесных отходов диаметром до 100мм. (горбыль, баланс, ветки и т.д.). Мощность: 30 кВт Напряжение электродвигателя: 380В, 50Гц. Загрузочное отверстие: 250 х 300 мм. Размеры: 2100 х 1100 х 1300 мм. Вес: 1500 кг. |

Участок сушки – Сушильный комплекс барабанного типа СК-8 | |||

Теплогенератор | ТГ-1 | 1 | Предназначена для сушки измельченной подготовленного сырья. Мощность: 13 кВт Производительность: 700-1000 кг/час Напряжение: 380В, 50Гц. Допустимая влажность исходного сырья: до 60% Размеры (длина х ширина): 8000 х 1000 мм. Вес 7000 кг. |

Транспортер ленточный | ТЛ-1 | 1 | |

Сушильный барабан | СБ-1 | 1 | |

Вытяжной вентилятор | ВВ-1 | 1 | |

Циклон | ЦО-1 | 1 | |

Комплект трубопроводов | – | 1 | |

Участок гранулирования | |||

Конвейер (изменяемая скорость) | К200 | 1 | Мощность: 1,5 кВт |

Бункер-ворошитель | БВ |

| Мощность: 3,5 кВт |

Пресс-гранулятор | ПГ550 | 1 | Мощность: 95 кВт Размеры: 2000*1000*1800 мм. Вес: 1600 кг. |

Участок охлаждения | |||

Вертикальный транспортер | ВТ6 | 1 | Мощность: 1,5 кВт |

Охладитель | 100 | 1 | Предназначен для понижения температуры гранул после их выхода из гранулятора. Этот процесс необходим, т.к. при выходе гранулы имеют температуру около 90С и для последующей упаковки требуется понизить их температуру до 20-30ºС. Мощность: 9 кВт. Вес 1800 кг. Размеры: 2000*1900*4000 мм. |

Блок аспирации | БА10 | 1 | Предназначена для удаления запыленного воздуха из-под укрытий транспортно-технологического оборудования. Мощность: 6 кВт. Вес 800 кг. Размеры: 1000*1000*3000 мм. |

Участок упаковки | |||

Вертикальный транспортер | ВТ6 | 1 | Мощность: 1,5кВт |

Бункер | – | 1 | – |

Упаковочная машина | УМ-25 | 1 | Мощность: 2,5кВт Упаковка в мешки:10-60кг Точность: 0,2% Размер: 3000 х 8000 х 1300 мм. Вес 1100 кг. |

Компрессор | К5 |

| Мощность: 5 кВт |

Мешкозашивочный автоматический комплекс | МАК25 | 1 | С транспортером |

Пульты | |||

Пульт управления | ПУ-РМ | 1 | – |

Пульт управления | ПУ-СК | 1 | – |

Пульт управления | ПУ-ПГ | 1 | – |

Пульт управления | ПУ-УМ | 1 | – |

Разное | |||

Комплект соединительных элементов | – | 1 | – |

Комплект переходников | – | 1 | – |

Стоимость линии | от долларов США | ||

budetteplo.ru