Литье алюминия в кокиль: ✅ Кокильное литье алюминия – от 3 дней заказ от 4 000 рублей – МосЛИТ

alexxlab | 14.06.2023 | 0 | Разное

Алюминиевое литье в кокиль под заказ — литейный завод «РОСАЛ»

Технологический процесс

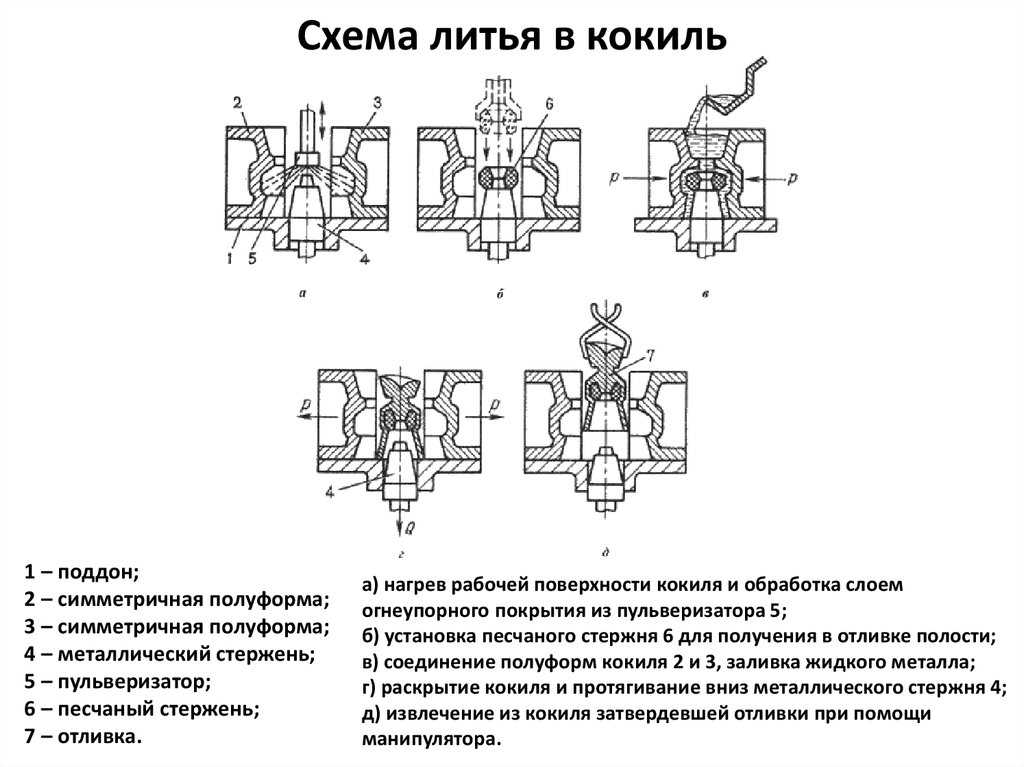

Кокиль представляет собой форму многоразового использования (до 10 000 заливок) и идеально подходит для организации серийного и крупносерийного производства. Основные операции и процессы: очистка кокиля от старой облицовки, прогрев его до 200—300°С, покрытие рабочей полости новым слоем облицовки, установка стержней, закрывание частей кокиля, заливка металла, охлаждение и удаление готовой отливки.

Общие требования к отливкам, получаемых в кокилях, — это обтекаемая конфигурация без острых углов, резких переходов от одной поверхности к другой, без высоких ребер и выступов, глубоких отверстий и карманов. Наши конструктора помогут Вам разработать технологичную отливку, правильно выбрать толщину и уклоны ее стенок, чтобы обеспечить заливку, усадку и легкую разборку формы.

Наше производство оснащено стационарными кокильными машинами с горизонтальными и вертикальными плоскостями разъема. Все машины имеют гидравлический привод, обеспечивающий автоматизацию и значительное усилие при запирании и открытии кокиля, извлечении стержней и выталкивании отливок.

Все машины имеют гидравлический привод, обеспечивающий автоматизацию и значительное усилие при запирании и открытии кокиля, извлечении стержней и выталкивании отливок.

Качество

Литье в кокиль позволяет получать прочные и износостойкие отливки с гладкой поверхностью при уменьшении припусков и сокращении потерь от брака. Благодаря ускоренной кристаллизации алюминия в кокиле, изделия получаются плотные и обладают хорошими показателями герметичности.

В кокиле создаются особые условия формирования отливок различных конструкций. Это могут быть как простые по форме отливки типа болванки, колосники, втулки, так и сложные — картеры, головки блока цилиндров, ребристые корпуса электродвигателей и стоек плугов.

Литье алюминиевой посуды

Литье алюминия в кокиль позволяет нам изготавливать основу для качественной алюминиевой посуды (сковородок, жаровен, казанов, кастрюль) на которые в последующем наносится высокопрочное покрытие. Мы создаем литой толстостенный алюминиевый корпус, где толщина дна составляет от 6 мм, а стенок от 3.8 мм. На такой посуде исключена деформация в процессе эксплуатации, а толстое дно обеспечивает равномерное распределение нагрева по всей поверхности. Узнать больше можно на сайте литой алюминиевой посуды: www.hot-kitchen.ru

Мы создаем литой толстостенный алюминиевый корпус, где толщина дна составляет от 6 мм, а стенок от 3.8 мм. На такой посуде исключена деформация в процессе эксплуатации, а толстое дно обеспечивает равномерное распределение нагрева по всей поверхности. Узнать больше можно на сайте литой алюминиевой посуды: www.hot-kitchen.ru

Литье запасных частей

Сегодня большую часть алюминиевого литья мы изготавливаем для отечественного машиностроения. В нашем арсенале более 300 наименований отливок из алюминия развесом от 0,1 до 40 кг., среди них корпуса и крышки ТНВД, головки блока цилиндров, корпуса масляных и водяных насосов, ТННД, гидромуфты и другие комплектующие и запчасти.

Литье деталей из алюминия

Наша компания занимается производством алюминиевого литья деталей для различных сфер применения. Литье деталей из алюминия может быть произведено по Вашему заказу, как с термической обработкой, так и без нее.

Возможности

Мы соблюдаем все необходимые для кокильного производства условия, такие как режим плавки, температуру заливаемого металла, график заливки, начальную температуру кокиля, состав и толщину его теплозащитного покрытия и д.р. — все это позволяет нам получать отливки с заданной структурой отвечающей целям и задачам наших клиентов.

Удобство работы с нами — это широкие возможности по организации производства изделий из алюминия. Мы работаем по Вашим чертежам, эскизам или предоставленному образцу. Сами выполняем проектирование и создание оснастки для кокильного литья.

Согласно ГОСТ

Алюминиевое литьё изготавливается из любых марок и сплавов алюминия согласно ГОСТ 1583-93, однако основными марками используемого алюминия являются сплавы АК7 и АК12. Плавка чушкового алюминия, производится в газовых тигельных печах.

Наименьшие толщины стенок отливок, включая припуск на механическую обработку в зависимости от протяженности стенки отливки, составляют от 3 до 25 мм. Минимальный диаметр литых отверстий составляет 15 мм., а максимальное отношение глубины отверстия к диаметру составляет 2/3.

Полный цикл

Мы представляем собой производство полного цикла: от проектирования и создания кокильной оснастки до серийного изготовления детали.

Высокое качество

Мы обеспечиваем высокое качество литья, соответствующее требованиям ГОСТ. Наши отливки обладают высокими физико-механическими характеристиками.

Производительность

Нас отличает высокая автоматизация процесса и производительность в условиях крупносерийного и массового производства.

Сервис

Мы являемся сервисной компанией. Для наших клиентов мы готовы обеспечить упаковку, доставку отливок. В отдельных случаях предоставить отсрочку платежа.

выгодные цены

Схема сотрудничества

1

Звоните нам

2

Получаете коммерческое предложение

3

Заключаем договор

4

Изготавливаем оснастку

5

Запускаем производство

Контакты

Ярославль, ул.

Полушкина роща 16

Полушкина роща 16+7 (4852) 59-97-37

+7 (4852) 59-97-39

[email protected]

По будням с 09:00 до 17:00

Литьё изделий из алюминиевых сплавов | Стирол-ГАЗ

Главная

/

Производство

/

Литьё изделий из алюминиевых сплавов

В нашем производстве мы используем следующие способы литья металлов: литье под давлением, литье в кокиль, литье в песчано-глинистую смесь, литье в ХТС (холодно-твердеющую смесь). Применяем в работе закладные детали и стержни для формирования внутренних полостей. Наш парк оборудования состоит из импортных машин для литья под давлением, кокильных станков. Также мы можем спроектировать и изготовить для вас пресс-формы для литья под давлением, кокили, модельную оснастку для ручной формовки.

Литье под давлением

Для получения качественных прочных деталей из алюминиевого сплава используется метод алюминиевого литья под давлением. Процесс происходит в прочных стальных разъемных формах с помощью специальных поршневых машин.

Процесс происходит в прочных стальных разъемных формах с помощью специальных поршневых машин.

Благодаря высокой точности отливки готовые детали не нуждаются в шлифовке и полировании, а их качество позволяет использовать эти детали на ответственных участках, где важное значение приобретает их точность. Таким способом отливаются детали сложных форм, с тонкими стенками, а также те из них, которые предназначены для сложных конструкций и комплектаций. Отличные технические свойства деталей из алюминиевых сплавов, отлитых методом горячего прессования, позволяют использовать их для отливки комбинированных усиленных деталей с армированием из другого, более прочного металла.

Алюминиевое литье под давлением — более экономически выгодный и более безопасный экологически способ. В течение короткого промежутка времени можно выполнить несколько отливок, используя лишь одну пресс-форму. В связи с тем, что при этом способе не возникает потребности в использовании алюминиевых формовочных смесей, такое производство является менее вредным и более предпочтительным, а точность конструкций снижает затраты на расход металла и в целом на производство.

Минимальная допустимая толщина стенок: 0,8-1,2 мм.

Масса отливок — 8 кг.

Литье алюминия в кокиль

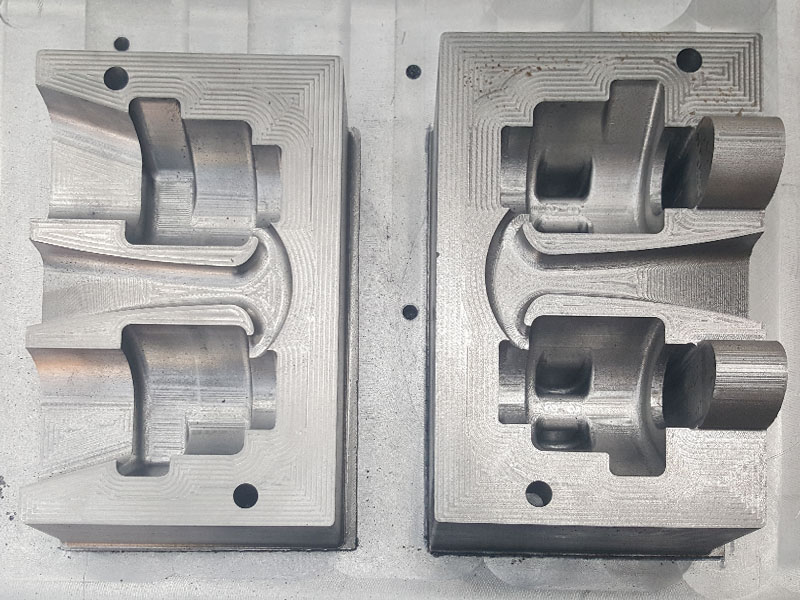

Второй популярный способ отливки деталей из алюминиевых сплавов называется кокилем. Это специальная металлическая разъемная или неразъемная форма, которая применяется для формовки простых и сложных деталей из алюминиевых сплавов. Для простых деталей используют неразъемные формы, готовые отливки просто вытряхивают из них с помощью специальных приспособлений. Разъемные кокиля могут быть с разными плоскостями разъемов:

-

вертикальная;

-

горизонтальная;

-

криволинейная.

Кокиль с вертикальной плоскостью разъема состоит из двух половинок, точность соединения которых обеспечивается использованием особых втулок и штырей. Перед использованием формы нагревают до 270-300°С и покрывают специальной огнеупорной краской, затем в него устанавливают специальные стержни, максимально точно и прочно скрепляют обе половинки формы.

Жидкий алюминий заливают в форму-кокиль и оставляют до полного остывания. Этот процесс не отличается быстротой, поэтому для изготовления большого количества деталей необходимо соответствующее количество кокилей. Точность отливки при этом способе формовки соответствует 5-9 классам, шероховатость поверхности — 4-6 классу. По сравнению с отливкой деталей под высоким давлением, в этом случае расход металла на припуски увеличивается на 0,5-2 мм. Такой способ отливки, как алюминиевое литье в кокиль, также довольно экономичен, а детали отличаются высокой точностью и прочностью. Форму-кокиль можно использовать многократно.

Минимально допустимая толщина стенок — 1,5 мм.

Масса отливок от 20 г до 100 кг.

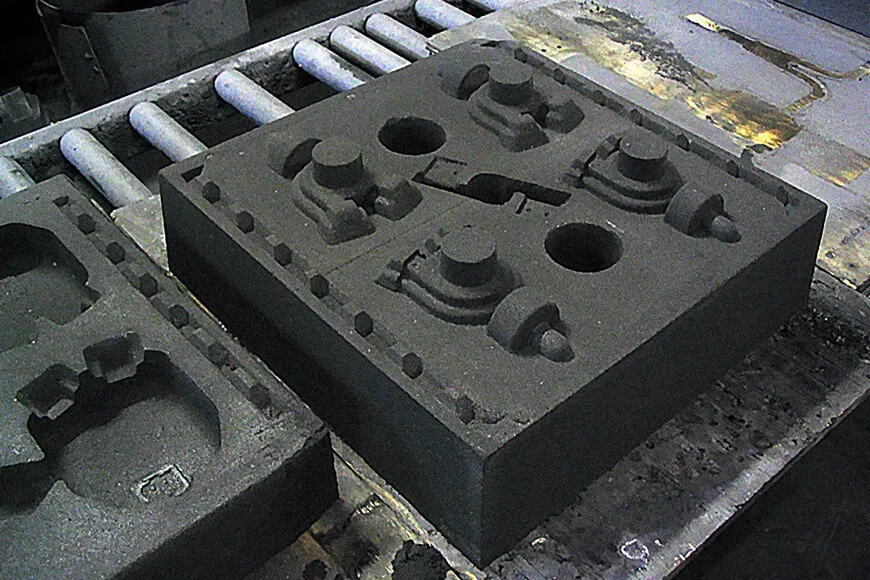

Литье в песчано-глинистые формы

Этот способ получения отливок является наиболее древним. Они выполняются из специальных смесей в виде двух полуформ, которые составляются вместе и образуют единый объем для заливки расплава. В верхней полуформе делают заливочную воронку литник и каналы для выхода воздуха и газов. Верхняя часть канала, отводящего газы, которая не входит в объем литой детали, называется прибылью. После остывания металла литник и прибыль должны быть удалены. Детали больших габаритов и весом до десятков тонн льют в формы, которые выполняют прямо в полу формовочного цеха. Форму для деталей небольших размеров делают в опоках, представляющих собой ящики, собираемые из пластин, образующих стенки опоки. Формовка осуществляется по моделям и шаблонам. Модель часто выполняется из дерева и повторяет объемные очертания будущей детали. Шаблоном называют профильные доски, которой формуют в песчано-глинистой смеси необходимую поверхность. При большом количестве и простой форме выпускаемых изделий формовка осуществляется с помощью формовочных машин по модельному комплекту.

В верхней полуформе делают заливочную воронку литник и каналы для выхода воздуха и газов. Верхняя часть канала, отводящего газы, которая не входит в объем литой детали, называется прибылью. После остывания металла литник и прибыль должны быть удалены. Детали больших габаритов и весом до десятков тонн льют в формы, которые выполняют прямо в полу формовочного цеха. Форму для деталей небольших размеров делают в опоках, представляющих собой ящики, собираемые из пластин, образующих стенки опоки. Формовка осуществляется по моделям и шаблонам. Модель часто выполняется из дерева и повторяет объемные очертания будущей детали. Шаблоном называют профильные доски, которой формуют в песчано-глинистой смеси необходимую поверхность. При большом количестве и простой форме выпускаемых изделий формовка осуществляется с помощью формовочных машин по модельному комплекту.

Процесс изготовления литой детали включает в себя изготовление модели или специальных шаблонов, приготовление формовочной смеси, выполнение полуформ с литниками и газовыми каналами, сборку полуформ, заливку форм расплавом. Некоторое время выдерживают изделие для кристаллизации, а затем производят выбивку форм, т.е. разрушение формы для извлечения готовой детали. Далее очищают поверхности от остатков формовочной смеси металлическими щетками или с помощью пескоструйной машины, обрубают остатки литниковой системы, прибыли и облой. Облоем называют металл, застывший в зазоре между полуформами.

Некоторое время выдерживают изделие для кристаллизации, а затем производят выбивку форм, т.е. разрушение формы для извлечения готовой детали. Далее очищают поверхности от остатков формовочной смеси металлическими щетками или с помощью пескоструйной машины, обрубают остатки литниковой системы, прибыли и облой. Облоем называют металл, застывший в зазоре между полуформами.

Литейное производство очень трудоемкое и вредное, поэтому его всегда стремятся механизировать и уменьшить долю ручного труда. Литье в песчано-глинистую форму позволяет получить детали сложной формы и уникальной конфигурации. При большом объеме производства применяют более прогрессивные методы образования форм и литья.

Минимально допустимая толщина стенок — 3 мм.

Масса отливок 150 кг.

Возврат к списку

Мы расположены

Адрес: Российская Федерация, 410004,

г. Саратов, ул. Набережная, 18

- Тел.: +7 (8452) 24-23-71

- Тел.

: +7 (8452) 29-53-65

: +7 (8452) 29-53-65 - Тел.: +7 (8452) 24-23-72

- Факс: +7 (8452) 24-55-71

- e-mail: [email protected]

Нажимая на кнопку «Заказать звонок», вы даете согласие на обработку своих персональных данных

Спасибо, Ваша заявка отправлена!

Литой алюминий: подробное руководство по алюминию для литья

- 23 сентября 2022 г.

Алюминиевая отливка представляет собой легкую деталь, изготовленную из алюминиевого материала и/или других материалов с использованием процесса алюминиевого литья. Это неотъемлемая часть отраслей промышленности, которым нужны долговечность, прочность и легкий вес алюминия, а также совместимость со сложной конструкцией изделий.

Существует несколько процессов литья алюминия, каждый из которых имеет свои особенности и требования. В результате они отвечают за отливку алюминиевых деталей с разными свойствами. В этой статье вы узнаете, как правильно выбрать алюминиевое литье для вашего проекта.

Хотите получить высококачественные литые алюминиевые детали по конкурентоспособным ценам? Вот Уэйкен. Мы предлагаем широкий спектр услуг, включая литье под давлением, обработку с ЧПУ и литье под давлением, чтобы предоставить вам экономически эффективные решения.

Что такое литой алюминий?

Литой алюминий — это термин, обозначающий деталь, изготовленную из алюминия и/или других металлов с использованием одного из различных процессов литья. Как правило, большинство процессов литья алюминия включают нагрев алюминия (и другого металла) и заливку их в расплавленном виде в подготовленную форму с желаемым дизайном продукта. После этого расплавленный алюминий остывает, затвердевает и принимает форму полости.

Литой алюминий обладает свойствами алюминия и других металлов. Кроме того, он образует внешнее покрытие из оксида алюминия, которое помогает предотвратить коррозию и является более прочным, чем обычный алюминиевый материал.

Литой алюминий и чугун

Чугун внешне похож на литой алюминий. Однако они различаются в зависимости от основного материала и внутренних свойств. Ниже приведены несколько сравнений обоих материалов:

Однако они различаются в зависимости от основного материала и внутренних свойств. Ниже приведены несколько сравнений обоих материалов:

– Вес : алюминиевое литье легче чугуна без потери прочности и долговечности.

– Размерный допуск : Литой алюминий имеет лучший размерный допуск, чем чугун, из-за мягкости алюминиевого материала по сравнению с железом.

– Точность и аккуратность : Алюминий мягче железа, что повышает обрабатываемость, точность и аккуратность.

– Термостойкость : Литой алюминий имеет более высокую теплоемкость, чем чугун. Следовательно, он нагревается и теряет тепло быстрее, чем чугун.

Литой алюминий по сравнению с кованым алюминием

Литой алюминий имеет более высокое содержание углерода, чем кованый алюминий. Следовательно, он прочнее и прочнее по механическим свойствам. Вот три важных различия между обоими материалами.

– Различные формы продукции : С одной стороны, кованый алюминий обычно применяется для обработки алюминия с ЧПУ или экструзии алюминия. Следовательно, они имеют пластинчатую или стержневую форму. С другой стороны, алюминиевая отливка имеет твердую форму, сформированную на основе формы заготовки или конечного продукта.

Следовательно, они имеют пластинчатую или стержневую форму. С другой стороны, алюминиевая отливка имеет твердую форму, сформированную на основе формы заготовки или конечного продукта.

– Различные легирующие элементы : Оба материала могут иметь одинаковые легирующие элементы. Однако они имеют разный состав и количество. Например, алюминиевые отливки имеют более высокий процент кремния. Следовательно, они обладают лучшей текучестью.

– Различные свойства продукта : Чугунный алюминий является более прочным из двух частей. Напротив, кованый алюминий имеет более высокую прочность на растяжение, обрабатываемость и хорошую точность размеров.

Различные процессы литья алюминия

Существует три основных процесса литья металлов, подходящих для алюминия. Ниже приведены процессы и их особенности.

1. Литье под давлением

Литье под давлением является наиболее популярным методом литья алюминиевых деталей. Существует два процесса: литье под низким давлением и литье под высоким давлением, причем последний является наиболее подходящим для материала.

Существует два процесса: литье под низким давлением и литье под высоким давлением, причем последний является наиболее подходящим для материала.

Литье под давлением включает в себя предварительный нагрев алюминия и впрыскивание его под высоким давлением в пресс-форму, разработанную в соответствии с предполагаемым продуктом. При охлаждении литая алюминиевая деталь вынимается из матрицы, и после остывания матрицы цикл повторяется.

Одним из преимуществ литья под давлением является то, что отлитый под давлением алюминий обладает отличной электропроводностью и теплопроводностью. Кроме того, они прочны и устойчивы к коррозии, износу и нагреву.

Литые под давлением алюминиевые детали применяются в массовом производстве деталей в кулинарии, аэрокосмической и медицинской промышленности.

2. Литье в песчаные формы

Литье в песчаные формы является наиболее распространенным процессом литья в производстве. Здесь он применим благодаря способности песка выдерживать повышенные температуры.

Процесс включает изготовление формы с использованием песка. После этого алюминиевый материал нагревают, и расплавленный алюминий заливают в песчаную форму. После остывания литая алюминиевая деталь удаляется.

Алюминий, отлитый в песчаные формы, имеет низкую точность размеров и шероховатую поверхность. Поэтому чаще всего требуются опции постобработки, такие как обрезка. Процесс литья алюминия применяется для изготовления алюминиевых шестерен, фитингов, газовых и масляных баков и т. д.

3. Литье в постоянные формы

Литье в постоянную форму похоже на литье под давлением. Однако разница между процессами заключается в механизме впрыскивания алюминия в форму. В отличие от литья под давлением, при литье в постоянные формы для заполнения формы используется сила тяжести, а не высокое или низкое давление. В результате снижается турбулентность в процессе впрыска.

Алюминиевые отливки, изготовленные с помощью этого процесса, обладают большей прочностью, хорошей обработкой поверхности и близкой точностью размеров. Этот процесс применяется для изготовления алюминиевых деталей в автомобильной и авиационной промышленности.

Этот процесс применяется для изготовления алюминиевых деталей в автомобильной и авиационной промышленности.

Как правильно выбрать процесс литья алюминия?

Каждый процесс литья имеет свои преимущества и недостатки. Чтобы выбрать правильный процесс для вашего проекта, учитывайте следующие факторы:

Сложность дизайна

Сложность дизайна конечного продукта влияет на выбор процесса литья. Большие и сложные детали из алюминиевого литья в основном изготавливаются с использованием литья в песчаные формы, что предпочтительно для изделий сложной конструкции. Для точных по размерам литых алюминиевых деталей лучшим вариантом являются отливки в постоянные формы.

Скорость производства

Литье под давлением использует процесс впрыскивания под давлением. Поэтому он подходит для массового производства алюминиевых деталей. Литье в песчаные формы является следующим процессом с точки зрения скорости, а литье в постоянные формы – последним.

Большое количество

Литье под давлением является наиболее подходящим процессом для изготовления многих литых деталей из алюминия. Однако для баланса между большим количеством и оснасткой литье в песчаные формы и литье в постоянные формы являются лучшим выбором.

Прототип

Литье в песчаные формы является наиболее подходящим процессом для прототипирования из-за низких инвестиционных затрат. Другие потребуют больших капиталовложений, что нецелесообразно, поскольку для прототипирования требуется всего несколько штук.

Прочность и обработка поверхности

Литье в непрерывную форму обеспечивает наиболее выгодный баланс прочности и хорошей обработки поверхности. Тем не менее, литье в песчаные формы и литье под давлением имеют сравнимую прочность, при этом литье под давлением имеет лучшую чистоту поверхности.

Дополнительные отделки для литья алюминиевых деталей

Процессы отделки могут быть эстетическими или функциональными. Ниже приведены несколько процессов отделки, которые вы можете рассмотреть.

Ниже приведены несколько процессов отделки, которые вы можете рассмотреть.

Порошковое покрытие

Порошковое покрытие — это процесс сухой отделки, который включает нанесение сухого порошка на алюминий. При нанесении алюминиевая отливка становится более прочной и обладает лучшей коррозионной стойкостью.

Покраска

Это популярный процесс эстетической отделки. Однако он может иметь и функциональное назначение. Он заключается в нанесении слоя краски на алюминиевую часть. Сначала материал очищается и шлифуется. Затем наносится самопротравливающая грунтовка, слой краски и дополнительный защитный слой, содержащий эмалевый герметик. Покраска может быть средством добавления цвета или улучшения коррозионной стойкости материала.

Гальваническое покрытие

Гальваническое покрытие включает покрытие материала тонким слоем другого материала. Этот процесс работает за счет электролиза. С помощью электрода пропустить электрический ток через раствор, проводящий электричество (электролит). Например, если вы хотите омеднить литой алюминий, вам понадобится электролит на основе меди и медный анод, а литой алюминий будет служить катодом. Медь из покрытия поступает из медного раствора, который заменяет медный анод. Этот процесс добавляет эстетики и защиты алюминиевой отливке.

Например, если вы хотите омеднить литой алюминий, вам понадобится электролит на основе меди и медный анод, а литой алюминий будет служить катодом. Медь из покрытия поступает из медного раствора, который заменяет медный анод. Этот процесс добавляет эстетики и защиты алюминиевой отливке.

Анодирование

Анодирование — это электрохимический процесс, при котором литая алюминиевая поверхность превращается в анодированное оксидное покрытие, обладающее долговечностью и высокой коррозионной стойкостью. Он включает погружение алюминиевой отливки в резервуар с электролитом серы или хромовой кислоты (в зависимости от типа) при пропускании электрического тока через среду.

Преимущества литого алюминия

Детали из литого алюминия имеют преимущества перед другими материалами. В результате они являются важной частью нескольких отраслей. Ниже приведены несколько причин, почему вы должны рассмотреть возможность их использования.

Финишная обработка поверхности

Гладкая серебристая поверхность. Следовательно, это снижает потребность в дорогостоящих процессах отделки поверхности. Кроме того, их превосходная отделка поверхности делает их применимыми в обычных предметах домашнего обихода, таких как кухонная посуда.

Следовательно, это снижает потребность в дорогостоящих процессах отделки поверхности. Кроме того, их превосходная отделка поверхности делает их применимыми в обычных предметах домашнего обихода, таких как кухонная посуда.

Сложные формы

Три общепринятых процесса промышленного литья алюминия позволяют эффективно отливать алюминий любой формы. Поэтому производителям легче создавать детали со сложной геометрией и точными размерами.

Легкие детали

Алюминиевые отливки имеют малый вес без потери прочности, долговечности и других механических свойств. Следовательно, они применимы для изготовления деталей, которые должны быть легкими, но прочными. Например, автомобильная промышленность широко использует литой алюминий для повышения эффективности использования топлива.

Общие области применения алюминиевого литья

Из-за его превосходных физических и химических свойств литой алюминий используется во многих основных отраслях промышленности. Вот несколько распространенных применений материала.

Вот несколько распространенных применений материала.

1. Медицинская промышленность

Производители медицинских деталей полагаются на алюминиевые отливки из-за их прочности и легкости при изготовлении протезов, хирургических подносов и т. д. Кроме того, этот процесс подходит для изготовления сложных и точных форм, известных в отрасли. для. Кроме того, алюминий является подходящим материалом из-за его коррозионной стойкости, поскольку большая часть медицинского оборудования контактирует с биологическими жидкостями.

2. Автомобильная промышленность

Производители автомобильных деталей полагаются на алюминиевые отливки из-за их легкости, но без прочности и долговечности. В результате улучшилась топливная экономичность. Кроме того, процесс литья алюминия упрощает изготовление автомобильных деталей сложной формы. Алюминиевые отливки подходят для изготовления таких деталей, как тормоза и рулевые колеса.

3. Кулинария

Литой алюминий используется в кулинарии благодаря своей прочности, коррозионной стойкости, легкости и отличной теплопроводности. Кроме того, материал подходит для изготовления посуды из-за отличной теплоотдачи, т. е. может быстро нагреваться и быстро остывать.

Кроме того, материал подходит для изготовления посуды из-за отличной теплоотдачи, т. е. может быстро нагреваться и быстро остывать.

4. Авиационная промышленность

Алюминиевые детали идеально подходят для авиационной промышленности благодаря своему легкому весу и прочности. Его легкий вес позволяет самолету использовать меньше топлива, чтобы нести больший вес.

Заключение

Алюминиевые отливки — это детали, изготовленные из алюминия и других материалов с использованием одного из нескольких способов литья. Они прочные, долговечные, легкие и важны в таких отраслях, как авиация и автомобилестроение.

В этой статье были представлены сведения о литье алюминия, его свойствах, распространенных процессах литья алюминия и выборе правильного процесса для проекта. Вы хотите изготавливать точные детали из литого алюминия? Тогда позвольте нам помочь вам производить прочную и качественную продукцию.

Какой метод литья алюминия самый точный?

Наиболее точным методом литья алюминия является литье в постоянные формы. Из-за силы тяжести по сравнению с литьем под давлением и литьем в песчаные формы наблюдается лучший допуск на размеры и меньше дефектов.

Из-за силы тяжести по сравнению с литьем под давлением и литьем в песчаные формы наблюдается лучший допуск на размеры и меньше дефектов.

Сколько существует типов процессов литья алюминия?

Существует три типа процессов литья алюминия. Это литье в постоянные формы, литье в песчаные формы и литье под давлением.

Является ли литой алюминий таким же, как литой алюминий?

Литой алюминий — это отливки, изготовленные с использованием таких процессов литья, как литье в постоянные формы, литье в песчаные формы и литье под давлением. Однако литой алюминий представляет собой литой алюминий, изготовленный с использованием литья под высоким давлением.

какой процесс следует выбрать

Методы литья алюминия различаются в зависимости от различных производственных процессов: литье в песчаные формы, литье под давлением, непрерывное литье, литье в оболочковые формы , и т. д. Каждый алюминиевый отлив процесс будет иметь свои преимущества и недостатки. D В зависимости от размера и сложности отливки мы можем выбрать наиболее подходящий метод.

д. Каждый алюминиевый отлив процесс будет иметь свои преимущества и недостатки. D В зависимости от размера и сложности отливки мы можем выбрать наиболее подходящий метод.

Алюминий широко применяется в различных отливках, используемых в различных отраслях промышленности, как непромышленных, так и промышленных. Для тех, кто часто сомневается в «Как отливать алюминиевые детали» , ответ заключается в том, что алюминиевые литейные заводы используют различные технологии литья, и качество является одним из ключевых факторов при принятии решения о том, какая технология подходит.

Качество отливки является мерой внутренней и внешней отливки, а также ее прочности и пластичности. Инженеры должны всегда продвигать преимущества и преодолевать недостатки методов литья алюминия, чтобы улучшить качество продукции и оптимально удовлетворить потребности клиентов.

Сравните методы литья алюминия:

| Процесс литья | Диапазон размеров | Допуски | Стоимость инструмента | Относительная стоимость в больших количествах | Относительная стоимость в небольшом количестве | Поверхностная отделка | МИН ДРУПКА. 3/64″ 6+”=1/18″. Поперек линии разъема добавьте 0,020 дюйма к небольшим отливкам. 0,090″ до крупных отливок. 3/64″ 6+”=1/18″. Поперек линии разъема добавьте 0,020 дюйма к небольшим отливкам. 0,090″ до крупных отливок. | $50-15,000 | Низкий | Самый низкий | 175-350 RMS | 1-5⁰ | 0,125’’-0,25’’ | 0275Маленький размер | Не менее 0,002″. Дополнительные 0,010″ на размеры, на которые влияет линия разъема. | $5,000-$150,000 | Lowest | Highest | 20-90 RMS | 1-3⁰ | 0.050″ Small parts 0.080″ Medium parts |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Shell mold casting | Normal maximum 80cm 2 usable mold area . | 1″ =0,004″ 1″-3″ =0,010″ 3″-6″ =0,013″ 6″-12″ =0,016″ 12″-20″ =0,020″. Добавьте 0,005″-0,010″ поперек линий разъема. | 1 500–25 000 долл. США | Средний | Средний | 75–125 | Снаружи: от 0 до 1 1/2⁰. Внутри: от 0 до 2⁰ | 0,100’’ | |||||||||||||

| Постоянное литье | 0,25–50 кг | 0,015–1″. Поперек линии разъема добавьте +/- 0,010″, если малая отливка, +/- 0,030″, если большая отливка. Поперек линии разъема добавьте +/- 0,010″, если малая отливка, +/- 0,030″, если большая отливка. | $1,500-$55,000 | Low | Lowest | 125-200 RMS | 2-4⁰ | 0.100″-0.150″ | |||||||||||||

| Investment casting | 1 ounce-100 pounds | +/-0.005″-3″ +/- 0.002″ there after | $500-$20,000 | Highest | Medium | 60-120RMS | None | 0.3” | |||||||||||||

| Центробежное литье | Диаметр: 1–120 дюймов. Длина: до 50 футов. Вес: до 5 тонн | ± 0,01″ для цилиндрической формы. ± 0,002″ для сложной формы. | Нет информации | Низкий | Средний | 63 – 500 микродюймов для цилиндрической формы 32 – 500 микродюймов для сложной формы. | None | 0.1 – 5.0” | |||||||||||||

| Continuous casting | Up to 0.2-1m | Low | High | None | Depend on the shape |

Contents

- Обсуждение методов литья алюминия

- 1.

Литье алюминия в песчаные формы

Литье алюминия в песчаные формы - 2. Литье алюминия под давлением

- 3. Литье алюминия в оболочковую форму0005

- 5. Литье алюминия по выплавляемым моделям

- 6. Центробежное литье алюминия

- 7. Непрерывное литье алюминия

- Рассмотрение подходящих технологий литья алюминия

Обсуждение методов литья алюминия

1. 9007 Литье в песчаные формы из древнейших способов литья появились около 2000 лет назад. Литье в песчаные формы использовалось для отливки алюминия с тех пор, как металлический алюминий стал популярным с начала 20 века.

В алюминиевом литье в песчаные формы форма изготовлена из песка и связующих веществ; выкройки помещаются внутрь формы и плотно прижимаются.

После извлечения шаблона создается полость пресс-формы, которая является копией формы алюминиевой отливки.

Через литниковую систему расплавленный алюминий заливается в полость формы и затвердевает. Когда отливка остывает, литейщик разбивает песчаную форму, и отливка собирается.

Когда отливка остывает, литейщик разбивает песчаную форму, и отливка собирается.

В настоящее время улучшения в технологии литья в песчаные формы увеличили вес и средний размер алюминиевого литья в песчаные формы. Многие отлитые в песчаные формы алюминиевые изделия весят более 50 кг, даже некоторые отливки размером до 100 м 3 .

См. статью о литье в песчаные формы здесь.

Преимущества литья алюминия в песчаные формы

- Низкая стоимость.

- Гибкость в изготовлении количества отливок, будь то малый или крупный заказ.

- Любой алюминиевый сплав может быть отлит в песчаные формы, в том числе сплавы с горячекороткой конструкцией.

- Неочищенный песок имеет низкую прочность на сжатие, что сводит к минимуму риск появления дефектов горячего растрескивания.

- Гибкость настройки рисунка.

Недостатки алюминиевого литья в песчаные формы

- Поверхность не гладкая.

Для улучшения качества поверхности его можно обработать пескоструйной обработкой.

Для улучшения качества поверхности его можно обработать пескоструйной обработкой. - Размер отливки имеет более высокий допуск, чем другие методы литья алюминия.

Как рассчитать усадку алюминиевого литья: https://vietnamcastiron.com/aluminum-casting-shrinkage/

Области применения литья алюминия в песчаные формы

Трудно назвать большинство применений литья алюминия в песчаные формы, потому что этот процесс литья алюминия позволяет производить практически все детали любых размеров.

Если у вас умеренный бюджет и вы хотите отливать алюминиевые изделия, не предъявляющие слишком высоких требований к чистоте поверхности, то метод литья в песчаные формы является лучшим выбором.

Деталь литья из зеленого песка:

2. Литье алюминия под давлением

Существует два типа литья под давлением: литье алюминия под высоким давлением и литье алюминия под низким давлением .

Литье алюминия под высоким давлением

Литье алюминия под высоким давлением Литье алюминия под высоким давлением — это процесс литья алюминия, при котором изготавливает отливки путем вдавливания алюминиевой жидкости под высоким давлением (примерно 1200 бар) в стальную форму через цилиндр-пистолет.

Жидкий алюминий перекачивается с высокой скоростью и быстро затвердевает, образуя алюминиевые отливки.

Существует два типа литых камер в высоком давлении Алюминий Die HOLD ING :

ING : ING : 40 2020202040 303020203040. расположены в печной системе и имеют ту же температуру, что и температура плавления алюминиевого сплава. Литье алюминия под высоким давлением подходит для массового производства мелких деталей весом около 5 кг, тонкой режущей поверхностью и толщиной около 0,4 мм. Чем больше алюминиевая отливка, тем выше стоимость.

Чем больше алюминиевая отливка, тем выше стоимость.

Литье алюминия под низким давлением

Литье алюминия под низким давлениемПри литье алюминия под низким давлением форма заполняется жидким металлом из тигля с регулируемым давлением (обычно 0,7 бар).

Печь для отжига металла расположена ниже (а не горизонтально, как при литье алюминия под высоким давлением), расплавленного алюминия перекачивается непосредственно снизу вверх, чтобы заполнить форму .

Литье алюминия под низким давлением подходит для изготовления деталей из алюминиевого литья с толщиной стенки 3 мм и более, а объем может достигать 150 кг.

При литье под давлением алюминиевый сплав является одним из наиболее часто отливаемых металлов, на его долю приходится вдвое больше, чем при использовании других методов литья металлов.

Типы алюминиевых сплавов, используемых методом литья под давлением

- 380,0 (Al + Si + Cu + Mg): литой алюминиевый сплав, высокая механическая прочность, хорошая коррозионная стойкость, высокое разбавление, низкая цена.

Часто используется для литья редукторов. Этот тип сплава составляет 85% алюминиевого сплава, используемого сегодня в литье алюминия под давлением.

Часто используется для литья редукторов. Этот тип сплава составляет 85% алюминиевого сплава, используемого сегодня в литье алюминия под давлением. - A360.0 (уменьшить количество Cu): высококачественный литой алюминиевый сплав, меньше примесей, лучшая коррозионная стойкость, чем у 380. Используется для литья музыкальных инструментов, антикоррозийных деталей.

- 413.0 (Al + Si): литой сплав, более устойчивый к коррозии, чем 360. Часто используется для литья пистолета, коленчатого вала.

- 518 (Al + Mg): лучший сплав в слитках (слитках), с лучшей износостойкостью, но с низким разбавлением и сложностью отливки, высокой стоимостью.

Преимущества литья под давлением

- Жесткий допуск алюминиевого литья.

- Поверхность гладкая и блестящая, с небольшим количеством дефектов на поверхности, что облегчает нанесение на изделие лакокрасочного покрытия.

- Алюминиевые зерна имеют плотную текстуру, плотные и мелкие, гладкие, что помогает отливке иметь высокие механические свойства и хорошую износостойкость.

- Подходит для автоматических производственных линий.

Недостатки литья под давлением

- Поскольку расплавленный алюминий перекачивается с большой скоростью и быстро остывает, он увлекает конденсат в отливку, что затрудняет сварку и термическую обработку. Для обработки газа, оставшегося в отливке, литейное производство может использовать технологию вакуумного удаления окалины. Следует выбирать алюминиевые сплавы с коротким диапазоном температур замерзания.

- Инвестиционные затраты на эксплуатацию и пресс-форму высоки, подходят только для больших объемов заказа.

- Очень сложно настроить дизайн продукта, как метод литья в песчаные формы.

- Из-за течения сплава под высоким давлением форма быстро изнашивается.

Области применения литья под давлением

Этот процесс литья алюминия имеет широкий спектр применений от простых компонентов, таких как компоненты освещения, до сложных компонентов, таких как двигатели, картеры трансмиссии, колеса, автомобильная подвеска и космические корабли.

3. Литье алюминия в оболочковые формы

Литье в оболочковые формыЛитье в оболочковые формы представляет собой технологию формования с использованием формы, изготовленной из термореактивной фенольной смолы .

Сначала две половинки модели проектируются и создаются из металла, а затем нагреваются и покрываются смазкой. Затем поместите выкройку в подготовленную выше камеру с термореактивным песком и переверните ее вверх дном. Смесь смоляного песка прилипает к рисунку, затвердевает, образуя оболочку.

Выкройка удаляется, остается оболочка. Две половины шаблона образуют две формы-оболочки толщиной около 10-20 мм. Эти две оболочковые формы собираются в единую форму. Жидкий алюминий заливается в форму и затвердевает в форму для отливки.

На данный момент, просто разбивая оболочку формы, мы можем собрать отливку .

Литье алюминия в оболочковые формы — это один из методов литья алюминия, который подходит для изготовления полых сердечников или литья под давлением .

Преимущества литья в оболочковые формы

- Уровень совершенства обработки поверхности относительно высок.

- Размер отливки более точный; толерантность жесткая.

- Шаблон многоразовый.

Недостатки литья в оболочковые формы

- Высокая стоимость производства.

- Большие и сложные отливки отливать будет непросто.

Литье в оболочковые формы

Этот процесс литья алюминия применим для литья головок цилиндров, шатунов, блоков цилиндров и коллекторов, оснований машин, капотов грузовиков, корпусов клапанов и т. д.

4. Литье алюминия в постоянные формы

Постоянное Литье алюминия в форму, также известное как литье в форму, является одним из методов литья алюминия, который использовать металл в качестве материала формы аналогично литью под давлением. Соответственно, жидкий алюминий выталкивается в форму своей силой тяжести , поэтому скорость заливки довольно низкая.

Благодаря металлической форме скорость охлаждения отливки высокая. Пресс-формы имеют длительный срок службы, поэтому их называют постоянными пресс-формами .

Постоянное литье алюминияПостоянное литье алюминия подходит для литья масс, превышающих литье под высоким давлением, около 10 кг. Чем больше объем, тем дороже стоимость.

В сочетании с методами термической обработки повышаются механические свойства металлических форм. Небольшие отливки быстро остывают, поэтому термическая обработка не требуется.

Для достижения максимальных механических свойств обработать специальным раствором при высоких температурах, затем охладить и дать естественное или искусственное старение .

Алюминиевый сплав, используемый в алюминиевом литье с постоянной формой

- 366: производство пистолетов и автомобилей.

- 355.0, C355.0, A357.0: производство редукторов для высокопрочных компонентов, таких как детали ракет.

- 356.0, A356.0: детали машин, колеса самолетов, …

Преимущества алюминиевого литья в постоянные формы

- Свойства алюминиевого литья высоки благодаря быстрой скорости охлаждения отливки.

- Низкая скорость усадки алюминия и дефект газовой пористости. Допуск размера составляет всего около 1 мм.

- Хорошее качество поверхности Ra 1–6 мкм.

- Меньше лома.

Недостатки алюминиевого корпуса постоянной формы

- Высокая стоимость.

- Сложные в изготовлении изделия из алюминиевого литья высокой сложности и больших размеров.

- Сложно настроить дизайн изделия.

Алюминиевое литье с постоянной пресс-формой

В автомобильной промышленности для создания таких деталей, как шестерни, отливки, подвески, корпуса впрыска топлива и поршни двигателей. Детали самолетов также часто изготавливаются путем литья алюминия в постоянные формы.

Этот процесс литья алюминия используется в автомобильной и авиационной промышленности для создания таких деталей, как шестерни, подвески, пистолеты, топливные баки и т. д.

д.

5. Литье алюминия по выплавляемым моделям

Литье алюминия по выплавляемым моделямЛитье алюминия по выплавляемым моделям, также известное как алюминий литье по выплавляемым моделям , представляет собой метод литья алюминия путем вставки воска или термопластов в предварительно изготовленные металлические или резиновые формы.

Восковые модели собираются и собираются в ветку дерева , соединенную с литниковой системой для отливки в той же партии. Восковая модель теперь будет применяться с огнеупорными материалами . Этот процесс повторяется до тех пор, пока внешняя оболочка не достигнет толщины 5-15 мм. Эта оболочка представляет собой формовочную форму .

Затем высушите и нагрейте дерево, чтобы воск внутри расплавился, оставив внутреннюю камеру формы в форме желаемой отливки.

Затем опоку нагревают перед заливкой алюминиевой жидкости. Любые трещины, которые появляются в пресс-форме, можно отремонтировать с помощью керамики или специальных материалов .

Расплавленный алюминий заливают в форму, после высыхания только разрушают внешнюю керамическую оболочку. Отливка снимается с дерева и передается в отделочный процесс.

Преимущества алюминиевого литья по выплавляемым моделям

- Высокая чистота поверхности, высокая точность размеров.

- Возможно литье сложных алюминиевых отливок.

- Многие алюминиевые отливки отливаются одновременно.

Недостатки алюминиевого литья по выплавляемым моделям

- Высокие производственные затраты.

- Если в отливку входит сердечник, отливать его будет сложно и трудно.

- Требует более длительного производственного цикла.

- Обычно подходит только для небольших алюминиевых отливок.

Алюминиевое литье по выплавляемым моделям

Технология литья по выплавляемым моделям имеет множество применений, таких как производство алюминиевых отливок в аэрокосмической промышленности, электроэнергетике, оружейной, автомобильной, военной, газовой и нефтяной промышленности, …

6.

Центробежное литье алюминия Алюминий центробежное литье

Центробежное литье алюминия Алюминий центробежное литьеАлюминий Центробежное литье — это процесс литья алюминия, при котором форма изготавливается из металла, гипса или графита. Форма вращается на машине центробежного литья, при этом снаружи в форму заливается расплавленный алюминий. Жидкий алюминий будет равномерно распределяться по стенке формы под действием центробежной силы и затвердевать в соответствии с формой формы.

Существуют два типа кристаллизаторов для центробежного литья: вертикальные центробежные литейные формы с вертикальной осью и горизонтальные центробежные литейные формы с горизонтальной осью. Вращательный двигатель формы вращает форму, чтобы равномерно распределить металл по поверхности формы.

Преимущества центробежного литья алюминия

- Размер алюминиевой отливки очень точен из-за ограниченной центробежной силы, а металл плотно закрыт.

- Алюминиевое литье обладает высокими механическими свойствами, мелкой мелкой организацией металла снаружи.

- Нет необходимости использовать сердечник, но его можно опустошить посередине, чтобы сократить затраты на производство сердечника.

- Нет необходимости в системе заливки для экономии металла.

Недостатки алюминиевого центробежного литья

- Внутренняя поверхность алюминиевых деталей центробежного литья имеет плохую отделку, много примесей и внутренний диаметр не правильный.

- Обычно подходит только для литья круглых или цилиндрических алюминиевых деталей. При сложных формах отливок необходимо сочетать их с методом литья в оболочковые формы.

Применение центробежного литья

Центробежное литье используется алюминиевыми литейными заводами для производства алюминиевых отливок деталей компрессоров реактивных двигателей, труб нефтехимических печей и многих частей военного и оборонного оборудования.

7. Непрерывное литье алюминия

Непрерывное литье алюминия Непрерывное литье алюминия — это процесс литья, при котором алюминиевый сплав непрерывно заливают в форму с циркулирующей системой водяного охлаждения. Где бы ни производилась отливка, ее тут же охлаждают и извлекают.

Где бы ни производилась отливка, ее тут же охлаждают и извлекают.

Сразу за системой литья будет установлена линия непрерывной штамповки и прокатки. Литые изделия представляют собой алюминиевые прутки, пластины или трубы размерами до 0,2х1м.

Это очень эффективная система литья, которая широко используется на алюминиевых и сталелитейных заводах .

Преимущества непрерывного литья

- Благодаря быстрому охлаждению алюминиевое непрерывное литье обладает высокими механическими свойствами.

- Автоматизация легко приводит к высокой производительности.

- Поверхность отливки идеальная, зерна металла расположены плотно.

Недостатки непрерывного литья алюминия

- Подходит только для алюминиевого литья изделий простой формы.

- Невозможно отливать объекты с длинами поперечного сечения.

- Высокие первоначальные затраты на строительство.

Алюминий Непрерывное литье

Алюминий Непрерывное литье используется для литья металлических прутков, металлических труб различных размеров.

Кроме того, существует несколько других методов литья алюминия, используемых для изготовления алюминиевых отливок, таких как процесс литья под вакуумом, литье с абляцией, литье по выплавляемым моделям и т. д. Они также имеют много преимуществ, аналогичных описанным выше процессам литья.

Рассмотрение подходящих технологий литья алюминия

Какую технологию литья следует выбрать для литья алюминияКаждый процесс литья алюминия имеет свои преимущества и недостатки. Внимательно изучив информацию, сравнивающую различные методы литья алюминия в статье, сделайте выбор для своего литейного производства, исходя из вашего бюджета, типа изделий из алюминиевого литья, на которые вы хотите ориентироваться, требований к точности и годовой производительности.

Многие другие факторы влияющий на выбор технологии литья алюминия . Тем не менее, мы надеемся, что благодаря информации, представленной в статье, VIC частично помогла читателям лучше понять методы литья алюминия, а также принять правильные решения.

: +7 (8452) 29-53-65

: +7 (8452) 29-53-65 Литье алюминия в песчаные формы

Литье алюминия в песчаные формы Для улучшения качества поверхности его можно обработать пескоструйной обработкой.

Для улучшения качества поверхности его можно обработать пескоструйной обработкой. Часто используется для литья редукторов. Этот тип сплава составляет 85% алюминиевого сплава, используемого сегодня в литье алюминия под давлением.

Часто используется для литья редукторов. Этот тип сплава составляет 85% алюминиевого сплава, используемого сегодня в литье алюминия под давлением.