Литье чугуна по газифицируемым моделям: Литьё по газифицируемым моделям – ООО ЗМИ-УРАЛ

alexxlab | 15.04.2023 | 0 | Разное

Литье по газифицируемым моделям (ЛГМ) в Челябинске

Литьё по газифицируемым моделям — способ литья, при котором модель газифицируется при заливке в литейную форму расплавленного металла. На сегодняшний день это один из самых перспективных методов литья с экономической и с производственной точки зрения. Пенополистирол – наиболее распространенный материал для изготовления таких моделей.

Особенности литья по газифицируемым моделям у нас

Наша компания располагает собственным конструкторским отделом, и готова выполнить разработку 3d-моделей по вашим чертежам. Трёхмерные модели и векторные чертежи являются основой для производства деталей на станках с программным управлением. При заказе 3d-модели вы получите файл, который может в дальнейшем использоваться в работе станка с ЧПУ.

Наша компания работает на заказ с применением высокоточных станков и современных технологий, что позволяет изготовить почти любые модели сложной формы из пенопласта. Использование специального оборудования позволяет нам качественно обрабатывать производимые нами изделия на трехосевом фрезерном станке с ЧПУ.

Использование специального оборудования позволяет нам качественно обрабатывать производимые нами изделия на трехосевом фрезерном станке с ЧПУ.

Мы применяем длиннокромочные концевые фрезы, дающие возможность точной обработки сложных геометрических форм. Также производим качественное фрезерование торцевыми фрезами. Метод позволяет увидеть, понять отливку, измерить толщину ее стенок. При традиционной формовке очень часто такой возможности нет, особенно для отливок сложной формы.

Отсутствие стержней исключает проблемы с их сдвигом. Изделие из пенополистирола совмещают с литником в контейнере для литья, плотно заполняют контейнер песком, и модель готова к литью. При заливке газифицируемая модель испаряется, освобождая место для металла.

Преимущества литья по газифицируемым моделям

Способ литья по газифицируемым моделям (ЛГМ) обладает рядом преимуществ:

- более низкая цена на отливки при небольших партиях

- сокращение сроков запуска производства и изготовления продукции за счет ускорения процесса литья, автоматизации процесса проектирования модельной оснастки

- высокая геометрическая точность отливки ЛГМ

- более высокое качество поверхности отливки при производстве литья по ЛГМ (отсутствуют стыки, поверхность более гладкая и ровная)

- снижение затрат на последующую механическую (токарную и фрезерную) обработку

ООО «Шторм» выполняет проектирование и изготовление моделей для отливок из сталей и чугуна изготовленных по современной технологии методом ЛГМ (по выжигаемым моделям) в Челябинске. Наши специалисты готовы оказать услуги по 3D проектированию, разработке чертежей.

Наши специалисты готовы оказать услуги по 3D проектированию, разработке чертежей.

Изготавливаем модели для ЛГМ из пенопласта в Челябинске:

+7 (351) 7-761-791

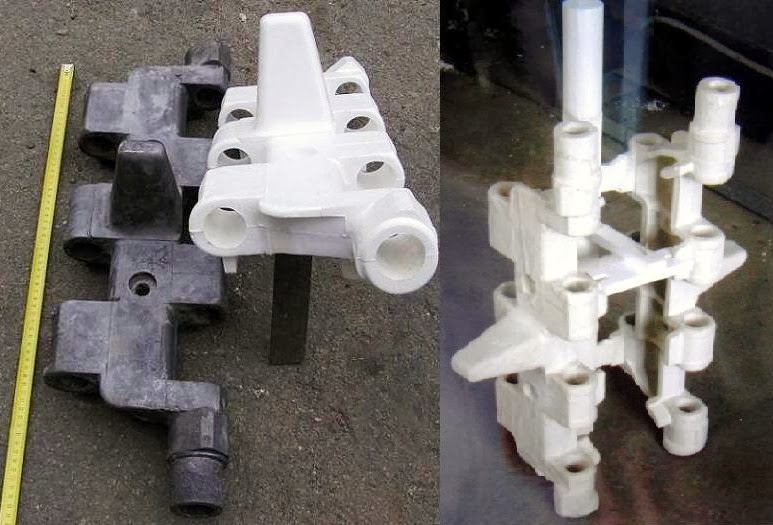

Наши работы

Преимущества работы с нами

СОБСТВЕННЫЙ ПРОЕКТНО-КОНСТРУКТОРСКИЙ ОТДЕЛ

ДОСТАВКА И МОНТАЖ ИЗДЕЛИЙ

ПОДГОТОВКА 3D-МОДЕЛЕЙ ПО ЧЕРТЕЖАМ ЗАКАЗЧИКА

ИНДИВИДУАЛЬНЫЙ ПОДХОД

ШТУЧНОЕ ИЗГОТОВЛЕНИЕ

БЕСПЛАТНЫЕ ЗАМЕРЫ

Оставьте заявку на расчет стоимости!

Вы можете оставить заявку воспользовавшись формой обратной связи или позвоните нам по бесплатному телефону

+7 (800) 350-36-40

или

+7 (351) 7-761-791

Заказать расчет

ООО “Мехлитмаш” – Главная

Марки чугуна:

- Серый чугун СЧ15 — СЧ-35,

- Высокопрочный чугун ВЧ-40 — ВЧ-50

- Антифрикционный чугун АЧС1 — АЧС4

- Износостойкий чугун ИЧХ16, ИЧХ28М2 и т.

д.

д. - Жаропрочный чугун ЧХ1 — ЧХ16, ЧХ16М2, ЧХ28 и др

Марки стали:

- Углеродистые стали 20Л-70Л

- Низколегированные стали: 20ГЛ — 70 ГЛ, 40ХЛ-70ХЛ, 20ГСЛ, 35ХМЛ, 35ХГСЛ и др

- Легированные стали 08ГДНФЛ, 12Х18Н9ТЛ, 06Х12НЗДЛ, 10Х12НДЛ, 14Х2ГМРЛ и др

- Жаропрочные стали: 40Х24Н12СЛ, 35Х23Н7СЛ, 35Х18Н24С2Л и др

- Износостойкие стали: 110Г13Л

- Литье во выплавляемым моделям (ЛВМ)

Данный метод позволяет наиболее сильно экономить на механической обработке. Используется для изготовления серийных отливок Размерная точность — до 0,5 мм получаем в отливке. Масса отливки 0,1-35 кг. Возможность изготовить пробные изделия без изготовления модельной оснастки (печатаем модели на 3D принтере).

- Литье по газифицируемым моделям (ЛГМ)

Данный метод позволяет обеспечить высокую размерную точность отливки, используется для изготовления как единичных так и серийных заказов

Масса отливки — от 1 кг до 3,5 тонн

Возможность изготовления единичных заказов с использованием одноразовой модельной оснастки из пенополистирола, изготовленной на ЧПУ станках. Данный подход сильно уменьшает стоимость заказа, так как позволяет в некоторых случаях избежать изготовления полноценной пресс-формы.

Данный подход сильно уменьшает стоимость заказа, так как позволяет в некоторых случаях избежать изготовления полноценной пресс-формы.

- Литье в холодно-твердеющие смеси (ХТС)

Используется для изготовления единичных и серийных партий отливок Масса отливки — от 1 кг до 5 тонн

В том числе изготавливаем отливки чугунные (болванки, круги) из серого чугуна марки СЧ10-СЧ35 по ГОСТ 1412-85.

- Габариты: диаметры от 60мм до 700 мм, максимальная высота 400 мм.

- Сроки изготовления зависят от объема заказа.

- Так же складе всегда имеется широкий ассортимент чугунных кругов.

- Изготавливаем серийно из СЧ-20, АЧС-1, АЧС-2, ЧХ-1, ВЧ-40

- Кокильная оснастка для изготовления болванок

Корпусное и насосное литье из серого и высокопрочного и жаропрочного чугуна, стали, в т.

ч высоколегированной

ч высоколегированнойКласс размерной точности отливок по ГОСТ 26645-85:

- в ХТС (холодно-твердеющие смеси) — 9-11

- в песчатно-глинистые смеси (литье в землю) – 10 -14

- ЛГМ (литье по газифицируемым моделям) – 7 – 9

— Минимальная толщина стенок зависит от способа литья и колеблется от 2 мм до 6мм.

— Печь для отжига: загрузка 25тн, рабочий размер — ширина 2500, высота 1850, глубина 5500

Для формовки отливок применяются модели из дерева, пенополистирола, а так же металлической модельной оснастки. Возможно изготовление модельной оснастки на заказ, по чертежам заказчика. Возможна так же черновая и чистовая механическая обработка, изготовление и обработка тонкостенных отливок и отливок сложной конфигурации, проведение ультразвуковой дефектоскопии.

Для размещения заказа Вы можете связаться с нами по телефону, указанному в разделе «Контакты», или отправив заявку на электронную почту.

6 различных типов процесса литья, обычно используемых в литейных цехах

Здесь мы перечисляем и обсуждаем 6 различных типов обработки литья, обычно применяемых в литейных цехах. Проверьте здесь, чтобы указать различные типы процесса литья, плюсы и минусы, а также области применения каждого метода литья.

Проверьте здесь, чтобы указать различные типы процесса литья, плюсы и минусы, а также области применения каждого метода литья.

Литье — это процесс металлообработки в литейном производстве, который используется для изготовления литых деталей для различных отраслей промышленности, от машиностроения, автомобильных компонентов, аэрокосмических деталей до повседневных бытовых изделий.

Литейные работы по плавке металла, заливке в формы и ожиданию затвердевания. Собранные черновые отливки либо могут быть использованы непосредственно, либо должны пройти дальнейшие этапы механической обработки.

Литье металлов является очень гибким процессом и позволяет изготавливать детали сложной формы независимо от твердости металла, но только от температуры плавления металла. Можно сказать, что любой металл, который можно расплавить, можно отлить.

Существуют различные методы обработки металлов, и каждый литейный завод вкладывает средства и специализируется на определенных типах обработки литья. В этой статье мы представляем

В этой статье мы представляем

Содержание

- 1. Литье в сырой песок

- 2. Литье в песчаные формы из фурановой смолы

- 3. Литье по выплавляемым моделям

- 4. Литье по выплавляемым моделям

- 5. Литье под давлением

- 6. Литье в постоянную форму

1. Литье в зеленый песок

Что такое литье в зеленый песок?

Техника зеленого песка имеет такую давнюю традицию в литейной промышленности, но все еще широко используется сегодня благодаря своей эффективности. Литье в сырые песчаные формы относится к числу различных типов литья, которые являются наиболее традиционными и предпочтительными в литейном цехе .

В этой обработке литья песчаная форма является массовым производством. Каждая песчаная форма используется один раз и разбивается для сбора черновой отливки.

Каждая песчаная форма используется один раз и разбивается для сбора черновой отливки.

В отличие от литья смолы в песчаную форму, зеленый песок имеет влажное содержание. Термин «зеленый» относится не к цвету, а к текстуре влаги в песке. Он обладает способностью связываться естественным образом, в основном благодаря глиняным агентам.

Состав формы из сырого песка

Форма для литья из сырого пескаДля изготовления формы из сырого песка литейный цех сочетает следующие компоненты:

- Песок: кварцевый песок (SiO2), хромитовый песок (FeCr2O4) или цирконовый песок (ZrSiO4) (примерно от 75 до 85%)

- Бентонитовая глина: (от 5 до 11 %)

- Вода (2–4 %)

- Прочее (3–5 %)

Процесс литья в сырой песок

Процесс литья в сырой песок выполняется в соответствии со следующими этапами

- Этап 1 : Смешивание песка в соответствии с пропорциями. Очень важно, что определяет сцепление песчаной смеси.

Каждое литейное производство следует вышеуказанному соотношению, но у них будет секретная формула смешивания путем добавления других агентов.

Каждое литейное производство следует вышеуказанному соотношению, но у них будет секретная формула смешивания путем добавления других агентов. - Шаг 2 : Загрузка песка в форму для изготовления форм и прижатие шаблона для создания полости формы. Сегодня в литейном производстве для изготовления песчаной формы используется манипулятор.

- Шаг 3 : При удалении шаблона создается полость формы, форма которой аналогична форме предполагаемой отливки.

- Этап 4 : Нанесение слоя покрытия на поверхность формы для увеличения блеска поверхности и термостойкости.

- Этап 5 : Заливка расплавленного металла в полость формы и охлаждение. Соберите черновую отливку и перейдите к дальнейшим этапам обработки (при необходимости).

- Шаг 6 : Повторение этих шагов для изготовления достаточного количества форм для массового производства.

Характеристики литья в сырые песчаные формы

Преимущество :- Экономичное и недорогое производство, особенно при малых объемах производства заказ

- Позволяет заливать в форму любые сплавы (как черные, так и цветные).

Плюс можно использовать почти для рисунка и дизайна

Плюс можно использовать почти для рисунка и дизайна - Песок можно использовать повторно после сбора отливки. Это экономит затраты на входные материалы для литейного производства.

- Ограничение размера отливки. Он может производить отливки весом от 1 до 500 фунтов. Для большего размера следует рассмотреть другие методы литья.

- Не рекомендуется для литья сложных деталей литья

- Большой допуск, требующий дополнительной механической обработки

- Вызывает опасения по поводу дефектов литья, таких как пузыри, пористость и т. д., но может контролироваться с помощью технических советов литейщика.

Применение для литья в сырой песок

Литье корпуса насоса из сырого песка Литье в сырой песок очень популярно для целого ряда применений. В Америке 42% литья деталей изготавливаются методом литья в сырой песок, в то время как литье без обжига, для сравнения, занимает 40% (второй популярный метод литья).

Вы можете найти детали для литья из зеленого песка, элементы наружной отделки, такие как фонарный столб, скамья, урна для мусора; инженерные детали, автомобильные детали, аэрокосмическая промышленность, корпус насоса, вес морского буя и т. д.

Узнайте больше о литье в зеленый песок здесь.

2. Литье в песчаные формы из фурановой смолы

Что такое литье в песчаные формы из фурановой смолы?

Другими распространенными различными типами процесса литья в литейных цехах является литье фурановой смолы в песчаные формы. В отличие от зеленого песка, который обеспечивает естественную связь, литье песка из фурановой смолы зависит от некоторых катализаторов и связующих для связывания песка. В этом методе литья песок, фурановая смола и катализаторы смешиваются вместе, и смесь песка самоотверждается в результате химической реакции.

Собранная черновая отливка отличается хорошей гладкостью поверхности и высокой точностью.

Состав песчаной формы из фурановой смолы

Песчаная форма из фурановой смолы для основания фонарного столбаПри литье в песчаную форму из фурановой смолы форма изготавливается по следующей формуле:

- Песок: кварцевый песок (SiO2) (40-60% )

- Фурановая смола: 0,7-1,3% в зависимости от массы отливки.

Требуется меньше или без азота в соответствии с требованиями к отливке и структурой отливки.

Требуется меньше или без азота в соответствии с требованиями к отливке и структурой отливки.

Фурановая смола играет важную роль в этом методе литья. Это полимерное соединение, состоящее из 75% фурфурилового спирта + 11% формальдегида + 9% мочевины + 5% воды. Соотношение формальдегида и мочевины влияет на время затвердевания и прочность смеси смол, а фурфуриловый спирт (FA) влияет на термостойкие свойства смеси.

- Катализатор: отвердитель и добавки (30-50%)

Процесс литья фурановой смолы в песчаные формы

Процессы литья в песчаные формы из фурановой смолы поясняются в следующей таблице:

Процесс литья в песчаные формы из фурановой смолыХарактеристики литья в песчаные формы из фурановой смолы к другим методам литья

0024 Ограничение

0024 Ограничение - Это более дорогой метод, чем другие процессы литья

- Строгие требования к сырью Отличным преимуществом является то, что песчаная оболочка из фурановой смолы часто предпочтительнее для отливки сложных и детализированных деталей, требующих высокой точности и жестких допусков, таких как автомобильные детали, детали сельскохозяйственной техники, аэрокосмические детали, судовые двигатели и т. д.

Узнайте больше о литье в песчаные формы из фурановой смолы здесь.

3. Литье по газифицируемым моделям

Что такое литье по газифицируемым моделям?

Литье по выплавляемым моделям — это своего рода процесс испарения, аналогичный литью по выплавляемым моделям. Вместо воска узор выполнен из пенопласта методом выплавляемой пены.

В отличие от литья в песчаные формы, эту модель можно удалить и повторно использовать для изготовления других форм, модель потерянной пены можно использовать один раз и испарять, что приводит к формированию отливок .

Не так популярен, как литье в песчаные формы, но литье по выплавляемым моделям является одним из различных типов процесса литья, который остается довольно привлекательным и подходит для массового производства деталей для литья мелких и средних деталей.

Процесс литья по газифицируемым моделям

Процесс литья по газифицируемым моделям состоит из следующих этапов:

- Шаг 1 : изготовление модели. Утраченный рисунок из пенопласта может быть изготовлен на станках для резки или методом литья под давлением из полистироловых шариков . Шаблон может быть выполненным шаблоном (простой дизайн) или несколькими секциями, которые затем склеиваются вместе, чтобы сформировать копию намеренного литья.

- Этап 2 : изоляционное лакокрасочное покрытие для повышения долговечности поверхности формы и защиты от эрозии и разрушения

- Этап 3: модель из пеноматериала помещается в колбу, окружающую несвязанный песок, и уплотняется.

- Этап 4: заливка расплавленного металла, выпаривание пенопласта и формирование черновой отливки

- Шаг 5: очистка оставшегося песка и дальнейшая обработка при необходимости.

Характеристики литья по газифицируемым моделям

Преимущество- Гибкая конструкция

- Отливка сложной формы, немыслимая в других процессах литья отделка

- Сокращение времени обработки

- Сокращение производственных и инвестиционных затрат

- Это дороже, чем другие методы

- Это будет очень дорого для установки или небольших заказов

Применение литья по газифицируемым моделям ограничение на любой дизайн и тип сплава. Часто выбирают отливку сложных отливок, с которыми другие методы не работают. Например, автомобильные детали, элементы высокоточного оборудования, сложные основные продукты…

Узнайте больше о литье по газифицируемым моделям здесь.

4. Литье по выплавляемым моделям

Что такое литье по выплавляемым моделям?

Литье по выплавляемым моделям или литье по выплавляемым моделям — это передовой метод литья, используемый для отливки сложных и тонкостенных форм. Этот процесс похож на литье по выплавляемым моделям. Вместо вспененного шаблона одноразовый восковой шаблон формируется методом впрыска, а затем покрывается несколькими слоями огнеупорного материала.

При расплавлении восковой модели создается полость формы, готовая для заливки металлической жидкости. Обратите внимание, что шаблон используется только один раз и что для каждого приведения требуется шаблон.

Этот метод имеет характеристики отливки деталей с высокой точностью, поэтому часто предпочтительнее отливать изделия для машиностроения, особенно при производстве мелких деталей, высокой точности, без механической обработки или не поддающихся механической обработке.

Процесс литья по выплавляемым моделям.

Процесс литья по выплавляемым моделям.

Процесс литья по выплавляемым моделям. - Шаг 3 : Секции схемы сборки

- Шаг 4 : оболочка изготовления

- Шаг 5 : DEPAXIN

- Шаг 8 : Обрезка

- Шаг 9 : Готовые отливки

Характеристики литья по выплавляемым моделям

Преимущество 01 02 Современный подход к литью по выплавляемым моделям.- По сравнению с литьем в песчаные формы литье по выплавляемым моделям позволяет изготавливать более сложные детали, тонкие стенки, обеспечивать высокое качество поверхности и значительно сокращать объем механических работ. Многие готовые отливки можно использовать сразу.

- Может производить изделия весом от нескольких граммов до тонны.

- Может отливать трудноплавкие сплавы, такие как нержавеющая сталь, тонкая сталь

- Поверхность отливки высокоточная и глянцевая

- Отливка с меньшей вероятностью растрескивается или деформируется

- Высокая трудоемкость

- Длительный производственный цикл

- Высокие затраты на изготовление форм

Литье по выплавляемым моделям

Сложные отливки или массовое производство для изготовления шестерен; велосипедные багажники; мото диск; запчасти к дробеструйным машинам… Отливки массой от 0,02 ÷ 100кг; толщиной до 0,3 мм и диаметром отверстия до 2 мм.

5. Литье под давлением

Что такое литье под давлением?

Литье под давлением – это метод формования материала под высоким давлением, применяемый для литья цветных металлов и сплавов.

Используется при литье деталей для оптовых заказов, поскольку преимуществом этого метода литья является высокая производительность и упрощение процесса благодаря применению полностью автоматизированной линии. Собранная черновая отливка имеет жесткие допуски, высокую точность и блестящую поверхность.

Процесс литья под давлением

Процесс литья под давлением- Этап 1 : Плавление металла в жидкость

- Этап 2 : Заливка расплавленного металла в камеру

- Этап 3 : Система впрыска под высоким давлением Шаг 4 : Подождите, пока отливка затвердеет, затем удалите сердечник

- Шаг 5 : Защелка вытолкнет предмет

- Шаг 5 : Удалите отходы и продолжите следующий сегмент

Весь процесс литья методом литья под давлением требует использования поршней высокого давления и герметичных прессов для обеспечения долговечности отливки. При автоматической линии качество литья зависит от многих факторов, таких как состав расплавленного металла, система оборудования, давление литья и т. д.0023 Возможность литья тонкостенных отливок даже толщиной 1 мм

При автоматической линии качество литья зависит от многих факторов, таких как состав расплавленного металла, система оборудования, давление литья и т. д.0023 Возможность литья тонкостенных отливок даже толщиной 1 мм

- Дорогостоящая стоимость инструментов

- Требует предварительных капиталовложений в оборудование

- Ограничение в конструкции литья

Литье под давлением

Литье под давлением часто используется при литье мелких деталей, оптовых заказов, таких как поршни, коленчатые валы, коробки передач и т. д. Оно может производить литье, которое часто весит до 5 кг, но также есть литейный ящик на запчасти весом до 50кг но цена очень высокая.

Сплавы, используемые для литья под давлением, должны быть однородными, иметь хорошие свойства разбавления при плавлении, а состав должен быть стабильным, чтобы не прилипать к форме, и иметь пластическую прочность при нагревании при высоких температурах. Медь, алюминий и нержавеющая сталь часто являются предпочтительными в этой технологии литья.

В литье под давлением алюминиевые сплавы используются больше всего по сравнению со всеми другими сплавами. Только в США литье алюминия под давлением приносит до 2,5 миллиардов долларов в год. В частности, на литье алюминия под давлением приходится в два раза больше, чем на все другие методы вместе взятые.

6. Литье в постоянные формы

Что такое литье в постоянные формы?

Литье в постоянную форму, также известное как литье в металлическую форму, представляет собой процесс литья, при котором форма изготавливается из металла, аналогичного литью под давлением. Он используется для производства большого количества отливок с использованием одной многоразовой формы. Форму можно многократно использовать повторно, отсюда и так называемый метод постоянного формования.

Форму можно многократно использовать повторно, отсюда и так называемый метод постоянного формования.

Литье в постоянную форму подходит для более крупных отливок, чем литье под давлением, около 10 кг, конечно, может быть больше, 20 кг даже 50 кг, и стоимость будет выше.

Процесс литья в постоянные формы

Процесс литья в постоянные формы просто включает следующие этапы:

- Шаг 1 : заливка расплавленного металла в форму

- 0 Шаг 5: охлаждение и затвердевание

- Этап 3 : открытие формы и сбор отливки;

- Этап 4 : затем продолжайте описанные выше процессы, чтобы сделать столько отливок, сколько требуется.

Примечательно, что пресс-форма в этом процессе изготавливается из высокотемпературного металлического материала, такого как чугун, чтобы выдерживать непрерывный нагрев и охлаждение при больших объемах.

Характеристики литья в постоянные формы

Преимущество- Результат литья с высокой точностью и жесткими допусками

- Хорошее качество поверхности с меньшим количеством дефектов литья, чем при литье в песчаные формы

- Отливка отличается высокой прочностью, ударной вязкостью и пластичностью

- Долговечность формы высокая.

- Благодаря экономии времени на изготовление пресс-форм высокая производительность снижает производственные затраты.

- Трудно отливать слишком сложные изделия с большими стенками и весом

- Затраты на изготовление пресс-форм высоки.

- Необходим механизм для выталкивания отливки из формы, поэтому иногда в отливке образуются вмятины.

Применение для литья в постоянные формы

Эта форма для постоянного литья чаще всего используется для литья алюминия, магния, медных сплавов и серого чугуна из-за его низкой температуры плавления. Подходит для массового производства простых и мелких или средних отливок, таких как поршни, зубчатые заготовки, кухонная утварь, детали станков, авиационные колеса, детали насосов и т. д. весом не более 25 кг. Для объектов со сложной внутренней формой рекомендуется использовать песчаный стержень.

Резюме

В приведенном выше содержании перечислены и проанализированы 6 различных типов процесса литья, обычно используемых производителями литейных заводов. В целом, каждый из этих методов литья имеет как сильные стороны, так и ограничения. В зависимости от требований к литью и требований проекта литейные заводы рассмотрят процесс литья, который подходит для конкретного применения.

В целом, каждый из этих методов литья имеет как сильные стороны, так и ограничения. В зависимости от требований к литью и требований проекта литейные заводы рассмотрят процесс литья, который подходит для конкретного применения.

Являясь одной из ведущих компаний по литью и оптовой торговлей на мировом рынке, VIC является литейным заводом по литью в песчаные формы с тремя основными методами литья, включая литье в сырые песчаные формы, литье из фурановой смолы и литье по газифицируемым моделям. Благодаря этим трем различным типам литья мы можем изготавливать любые литые детали, от малых, средних и больших размеров до простых и сложных форм. Свяжитесь с литейным заводом VIC, чтобы получить проект OEM-литой детали, по электронной почте [email protected]

Возможности обработки металлов давлением — Urick Ductile Solutions

Возможности обработки металлов давлением — Urick Ductile Solutions Когда дело доходит до формовки металлов в соответствии с вашими потребностями, важны детали — предполагаемая функция детали будет влиять на ее физические размеры, металлургический состав, термодинамические свойства и многое другое. На протяжении десятилетий ковкий чугун (также известный как ковкий чугун, чугун с шаровидным графитом или чугун с шаровидным графитом) пользуется доверием в самых разных отраслях благодаря его качеству и экономичности. Благодаря запатентованному Urick процессу формовки металла и лучшему в своем классе литейному оборудованию мы каждый раз обеспечиваем качество, согласованность и эффективность готовых решений, подходящих практически для любого промышленного применения.

На протяжении десятилетий ковкий чугун (также известный как ковкий чугун, чугун с шаровидным графитом или чугун с шаровидным графитом) пользуется доверием в самых разных отраслях благодаря его качеству и экономичности. Благодаря запатентованному Urick процессу формовки металла и лучшему в своем классе литейному оборудованию мы каждый раз обеспечиваем качество, согласованность и эффективность готовых решений, подходящих практически для любого промышленного применения.

ВЕРТИКАЛЬНАЯ ИНОКУЛЯЦИЯ В ФОРМЕ

В процессе литья ковкого чугуна, разработанном Urick, в форму вводятся мелкие частицы (модификаторы), которые влияют на затвердевание и придают более благоприятные структурные характеристики. При вертикальном литье образуется меньше пузырьков газа, которые могут повлиять на плотность металла и другие важные свойства. Соответствующее количество магния добавляется в каждую форму, что предотвращает выцветание, обеспечивает однородную микроструктуру, более низкую твердость в отливке и улучшенное извлечение магния. Шлак и включения всплывают в ванну. Результатом является высокая узловатость (85% или лучше) и низкое содержание карбидов.

Шлак и включения всплывают в ванну. Результатом является высокая узловатость (85% или лучше) и низкое содержание карбидов.

ПРЕВОСХОДНОЕ ЛИТЬЕ В ПЕСКИ

Литье в песчаные формы предоставляет множество дизайнерских возможностей, практически не имеющих себе равных при использовании других методов. Этот процесс литья позволяет изготавливать маленькие и большие детали, простые и сложные — без увеличения стоимости. Urick использует самый мелкий в отрасли песок, который обеспечивает превосходное качество поверхности и качество букв.

ШАБЛОНЫ LIFETIME

В компании Urick мы производим все наши модели на собственном производстве с использованием новейшей экономичной технологии изготовления уретановых моделей. Это позволяет нам создавать точные шаблоны, сводя к минимуму количество заусенцев на линии разъема. Наши клиенты владеют своими шаблонами, и мы их храним. Мы также бесплатно заменяем изношенные модели.

100% ИСПЫТАНИЕ НА РЕЗОНАНСНУЮ ЧАСТОТУ

Каждое отдельное ковкое литье, производимое Urick, испытывается с помощью нашей машины для испытания на резонансную частоту, чтобы гарантировать, что процентная доля узловатости превышает спецификации SAE, что важно для критических применений.

д.

д. Каждое литейное производство следует вышеуказанному соотношению, но у них будет секретная формула смешивания путем добавления других агентов.

Каждое литейное производство следует вышеуказанному соотношению, но у них будет секретная формула смешивания путем добавления других агентов. Плюс можно использовать почти для рисунка и дизайна

Плюс можно использовать почти для рисунка и дизайна Требуется меньше или без азота в соответствии с требованиями к отливке и структурой отливки.

Требуется меньше или без азота в соответствии с требованиями к отливке и структурой отливки.

Процесс литья по выплавляемым моделям.

Процесс литья по выплавляемым моделям.