Литье силиконовых изделий: Все о литье пластмасс и пластиков в силиконовые формы, изготовление силиконовых форм

alexxlab | 21.08.1986 | 0 | Разное

Все о литье пластмасс и пластиков в силиконовые формы, изготовление силиконовых форм

Одна из специфик производственной деятельности компании «3D Print spb» – это изготовление силиконовых форм для литья, которые являются одним из самых важных этапов в процессе прототипирования и тиражирования различных изделий.

Литье в силиконовые формы (литье в вакууме) — получение изделий путем заливки двухкомпонентного материала через силиконовую форму. Технология литья быстрым и популярным способом создания изделий из полимерных материалов. В силикон льются пластики, резиноподобные материалы пены и воск.

Технологию вакуумного литья в силиконовые формы используют при:

- Прототипировании изделий;

- Проверке работоспособности изделия и отработке дизайна;

- Тиражировании, мелкосерийном и штучном производстве;

- Получение точных копий и мастер-моделей;

- Воссоздание поврежденных деталей или корпусов.

Тип формы для литья выбирается в зависимости от технологии литья, от поставленной задачи, а так же от характеристик материала самой формы и отливаемого изделия.

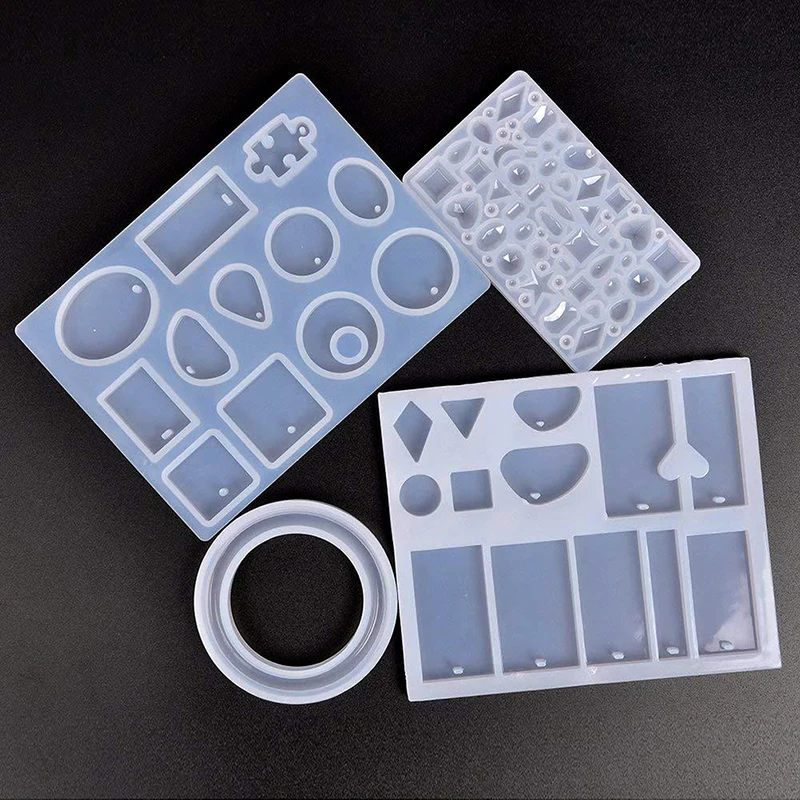

Силиконовые формы бываю открытого и закрытого типа, разрезные и составные, блочные и т.д., самое важное в процессе изготовления форм для литья — это получение отливки необходимого качества в итоге.

Как мы создаем силиконовые формы

- В процессе литья сначала идет подготовка и доработка мастер модели (если она требуется) до необходимого размера и качества её поверхности, в соответствии с технологическими характеристиками используемого материала для формы и будущих отливок.

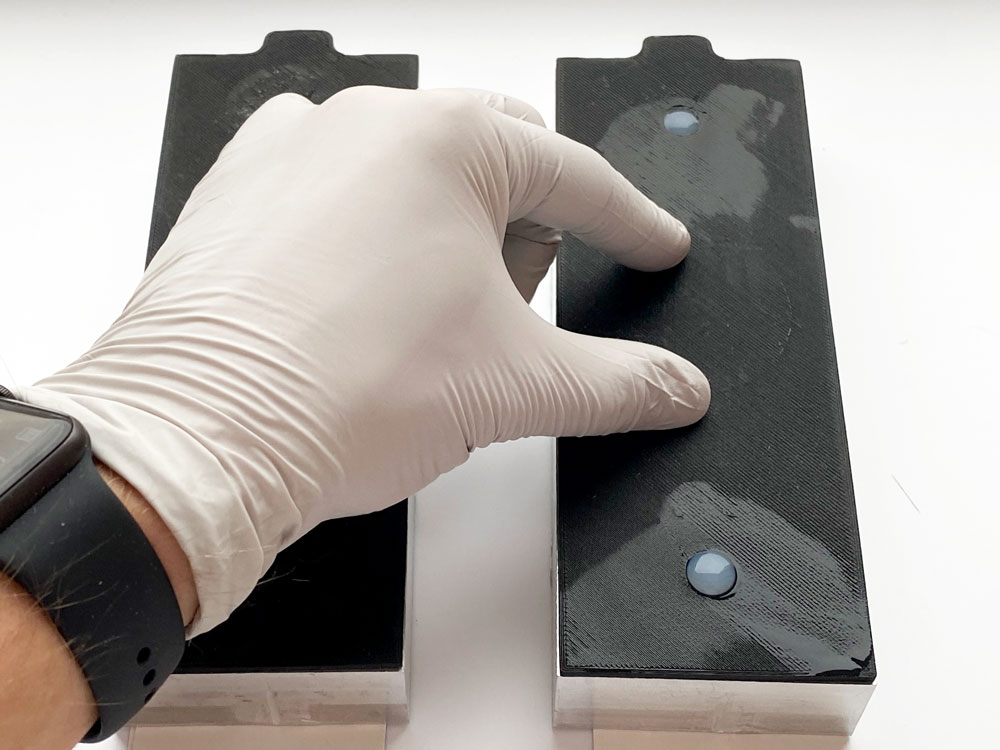

- На прототипе формируются технологические элементы: литники, крепежные узлы, выпоры. Определяются глубокие отверстия и пазы, которые в целях повышения точности конструкции требуется усилить.

- Далее готовим опалубку и закладные. Герметизируем опалубку и фиксируем в ней мастер модель , если требуется, то обрабатываем специальным разделительным составом.

Важно, чтобы объем и размеры технологической емкости превышали размеры получаемой формы.

Важно, чтобы объем и размеры технологической емкости превышали размеры получаемой формы. - Подготавливаем материал для заливки – замешиваем силикон и производим вакуумирование (дегазацию) материала.

- Затем в подготовленную опалубку заливается приготовленная смесь силикона.

- Литье в силикон происходит в условиях технологического вакуума, благодаря чему из жидкой смеси удаляются пузырьки воздуха и газов.

- Процесс полимеризации (отверждения) силиконовой формы происходит при определенной температуре и длится, в зависимости от материала, от 1 суток до недели.

- Затвердевшая форма проходит очистку и просушку. И подготавливается к применению в качестве формы для литья

Два типа силиконовых форм

Формы из силикона на оловянной основе

При помощи форм из такого силикона можно лить пластиковые детали технического назначения, корпусов, сувениров и декоративных элементов. Так же, придерживаясь методов литья, мы используем пластики, предназначенные для промышленных изделий, обладающие специфическими свойствами под конкретные задачи.

Формы из силикона на платиновой основе

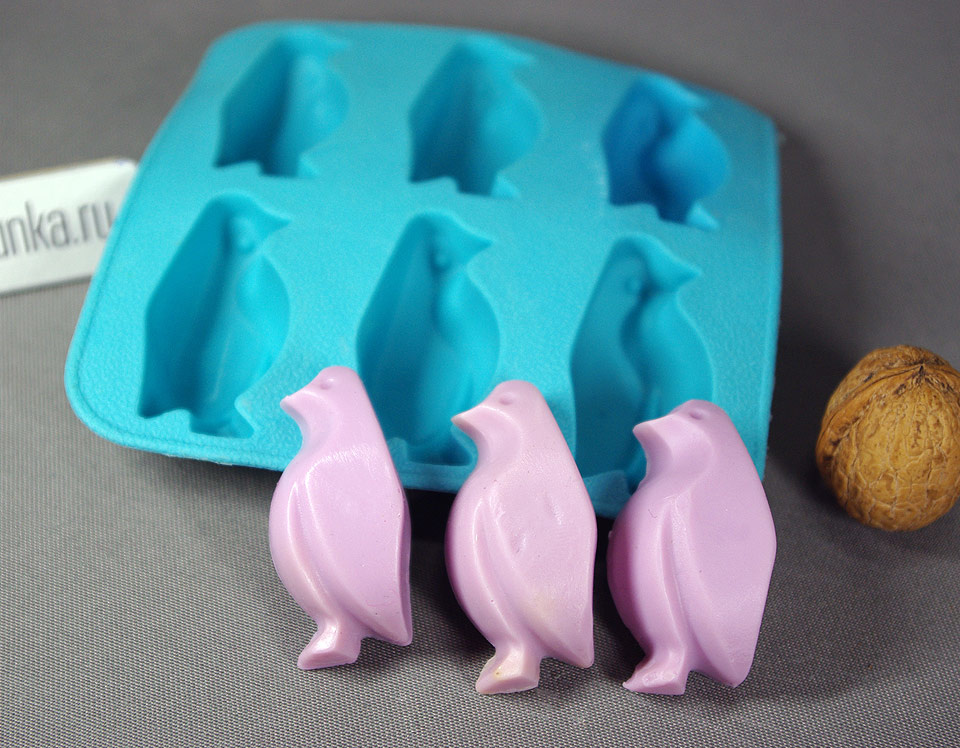

Силиконы для создания детализированных изделий, могут использоваться для литья воска, смол, полиуретанов, но не работают с латексом, серой и некоторыми другими соединениями. Эти формы так же возможно использоваться для литья пищевых продуктов, таких как шоколад, желе или муссы.

Особенности работы

Преимущество литья в том, что прочности силиконовой формы достаточно, чтоб выполнить литье в силикон ограниченной партии изделий. Максимальное количество циклов заливки зависит от типа силикона, формы и материалов, применяемых при тиражировании. Оптимальный выбор этой технологии подходит для тиража до 500-1000 штук изделий.

Изготавливаем на заказ силиконовые формы:

- Формы для отливки корпусов и деталей;

- Формы для литья сувенирной продукции;

- Формы для отливки технических изделий;

- Формы для литья декоративных изделий;

- Формы для литья под давлением;

- Формы для литья пластмасс\пластика\полиуретанов;

- Силиконовые формы для гипса и искусственного камня;

- Силиконовые формы для свечей и мыла и пр.

Получить консультацию по поводу стоимости изготовления силиконовых форм для литья, и сделать заказ вы можете по электронной почте [email protected]

Какие материалы мы льем в силикон

В прошлой статье мы описывали технологию изготовления деталей — литье в силикон — в общих чертах, рассказывали, как происходит процесс создания форм, заливка пластика или других материалов. Сегодня мы поговорим о том, что можно изготавливать этим способом и какие изделия вы в результате получите.

Пластик общего назначения

Из двухкомпонентного пластика можно лить что угодно с наличием мастер-модели и силикона. Его изначальный цвет белый, поэтому с помощью пигментов ему можно придать любой однородный цвет. Самый популярный черный, но мы не ограничиваемся в подборе цвета.

Полиуретаны

Бывают разной твердости, могут использоваться так же для литья бетона. Яркие цвета могут быть достигнуты добавлением пигментов.

Полиуретан – это пластичный материал, который существует в разных формах. Он может быть жестким или мягким и находит применение в самых разных областях, таких как: ролики и шины, детали для автомобилей, покрытиях и изоляции.

Он может быть жестким или мягким и находит применение в самых разных областях, таких как: ролики и шины, детали для автомобилей, покрытиях и изоляции.

Также, полиуретан является эластомером, материалом, который после растяжения возвращается в свое исходное состояние. Полиуретан также устойчив к контакту с химическими жидкостями, маслами, ультрафиолетовыми лучами, бактериями и грибками.

Самый распространенный способ производства изделий из полиуретана – это литье. С его помощью изготавливаются такие продукты как втулки, манжеты, кольца, подшипники, самосмазывающиеся детали, запчасти подвески, уплотнительные элементы для гидравлических и пневматических механизмов.

В создании изделий из данного полимера методом литья применяются три технологии: ротационное литье, свободное литье в форму и литье под давлением.

Выбор формы для литья полиуретанов зависит от планируемого тирада изделий — в силиконовые формы мы выполняем периодическое, небольшое количество изделий, а в пресс-формы льем большие, ежемесячные тиражи.

Полиуретаны — это недорогой эластомер с выдающимися техническими характеристиками, которые сочетают в себе эксплуатационные преимущества высокотехнологичных пластиков, металлов и керамики, а также упругость и гибкость резины.

- Отливки из полиуретана стойкие к истиранию, упругие и устойчивы к маслам и жирам. Полиуретаны часто выбираются в тех случаях, когда речь идет о стойкости к механическому воздействию: растяжению, несущей нагрузки, ударам, разрывам, сжатию и долгопрочности.

- Литые полиуретаны — это прочные, эластичные материалы, которые долгое время могут сохранять первоначальную форму.

- Полиуретан не взаимодействует с другими материалами и поэтому его можно применять в связке со сталью, алюминием, стекловолокном и пластиком.

- Детали из полиуретана можно изготовить с различной твердостью по Шору.

- В отличие от пластика, полиуретан менее хрупкий, поэтому его предпочтительно выбирать при высоких нагрузках на производстве.

Разместить заказ на литье полиуретанов вы можете по электронной почте: [email protected]Выбор силикона для формы

Силикон так же бывает разной твердости и подбирается в зависимости от технологии литья. Он может использоваться для формования абсолютно разных материалов от воска до бетона. Так же есть силикон для снятия форм с лица, рук и других частей тела человека.

Другие виды форм

Так же мы изготавливаем металлические пресс-формы для литья под давлением, стальные и алюминиевые. Этот метод подходит для быстрой отливки больших тиражей одинаковых деталей.

Пищевой силикон и формы из пищевого силикона

Пищевой силикон — это тип силикона, который можно использовать для литья, например, шоколада, мармелада или других кондитерских изделий. Он не токсичен и не содержит химических наполнителей или побочных продуктов, что делает его абсолютно безопасным. Молекула силикона состоит из кремния и кислорода. Из-за своей упругости, не пористой поверхности и инертности, силикон для пищевых продуктов иногда называют «мягким стеклом».

Как изготавливают формы из пищевого силикона?

Процесс изготовления формы из силикона достаточно прост: мы берем пластиковую мастер-модель готового изделия (или несколько, если необходимо, чтобы в форму можно было заливать сразу несколько изделий), заливаем смешанную двухкомпонентную субстанцию, ждем отверждения и сушим. Спустя сутки можно уже получить готовую силиконовую форму для литья ваших нужд!

Наш силикон подходит для литья не только продуктов питания, он так же используется для литья прототипов для ювелирных изделий или литья сувенирной продукции. Метод литья в силикон идеально подходит для литья небольших партий изделий, не доходящий до тысячных тиражей. В ином случае применяется метод литья через стальную или алюминиевую пресс-форму, но что не подходит для литья пищевых продуктов.

Так же мы можем делать молды для мыла, бомбочек для ванн или любых пластиковых изделий. Литье пластмасс через силиконовую форму или пресс-форму значительно удешевляет готовый продукт и экономит ваше время, позволяет получать одинаковые, тиражные изделия. Для пластиков у нас так же есть красители, которые окрашивают сразу всю массу. Формам так же можно придать практически любой цвет.

Литье пластмасс через силиконовую форму или пресс-форму значительно удешевляет готовый продукт и экономит ваше время, позволяет получать одинаковые, тиражные изделия. Для пластиков у нас так же есть красители, которые окрашивают сразу всю массу. Формам так же можно придать практически любой цвет.

Подробнее о технологии литья пластика

Большой выбор полиуретановых смол, позволяет литейщикам подобрать для заказчика максимально подходящий по физическим и механическим свойствам материал. Как правило, в процессе литья все полиуретановые смолы можно подкрасить пигментом, тем самым литейщик может получать на выходе качественное «цветное» изделие, ну а заказчик — качественный продукт.

Для создания качественной силиконовой литьевой формы необходимо:

- Качественный прототип

Качественный силикон с высокими показателями того что необходимо заказчику. (Это может быть и показатели на разрыв увеличение или уменьшение количества отливок, мягкость силикона влияет на то какая сложная деталь будет отливаться и т. д.)

д.) - Вакуумная камера для дегазации силикона

Зачем делать дегазацию? Если залить прототип не дегазированным силиконом то пузыри образованные при перемешивании могут прилипнуть к поверхности прототипа, образовав ненужную полость. При заливе полиуретановым пластиком этот пузырь появится в виде нароста на отливке. Или возможен другой вариант. Пузырь не прилипает, а находится очень близко от поверхности прототипа и образовывается тонкая стенка между прототипом и пузырем. После 10 – 15 отливки стенка начинает деформироваться в сторону, где находится отливка, тем самым образуя на поверхности отливки раковины.

Ну, а теперь расскажу о подводных камнях которые могут вас подстерегать при заказе литья в силиконовую форму.

Миф:

- Силиконовая форма какая бы она не была крутая, даже качественные материалы не держат более 35 съемов. Этот показатель можно увеличить за счет обработки специальными аэрозолями, т.

е. перед каждой заливкой полиуретана делать обработку силиконовой формы, и делать смазывание её определенными компонентами.

е. перед каждой заливкой полиуретана делать обработку силиконовой формы, и делать смазывание её определенными компонентами. - В любой силикон можно заливать любой полиуретан. Это не так рекомендуется использовать полиуретаны и силиконы одного производителя. Об этом нужно уточнять при заказе. Почему? Химическая реакция она и есть химическая реакция, силикон не вечен, можно убить форму даже через 2 отливки.

- Силиконовые формы делают все кому не лень! Если так рассуждать то все делают но все тогда должны получать качественный продукт!

Доверяйтесь профессионалам, пусть ваша силиконовая форма будет дороже, но технологический процесс её изготовления не будет нарушен! Пусть ваша форма будет сделана из высококачественного силикона! Пусть прототип ваш будет высоко точным и качественным! Тогда Вы получите максимальные показатели по количеству отливок, вы получите максимально качественные отливки и все это в максимально короткие сроки.

Метод холодного отвержение — что это?

К нам часто поступают запросы на изготовлений изделий небольшими партиями, но с достаточно ужатыми сроками и высоким требованием к качеству. Печатать серию на 3D-принтере клиенту не всегда выгодно, а большой тираж не нужен. Что в этом случае делать?

Печатать серию на 3D-принтере клиенту не всегда выгодно, а большой тираж не нужен. Что в этом случае делать?

Мы предлагаем оптимальное в данном случае решение – сделать силиконовую форму и отливать изделия методом холодного отверждения. Быстро, доступно и сохраняется всем необходимое качество. Теперь рассмотрим, что для этого нужно.

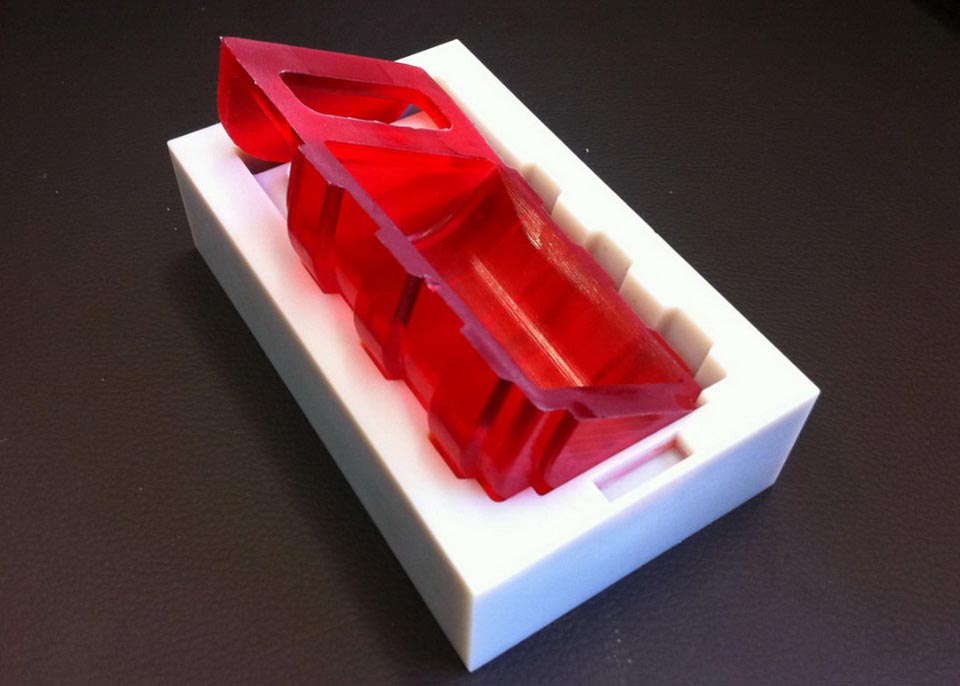

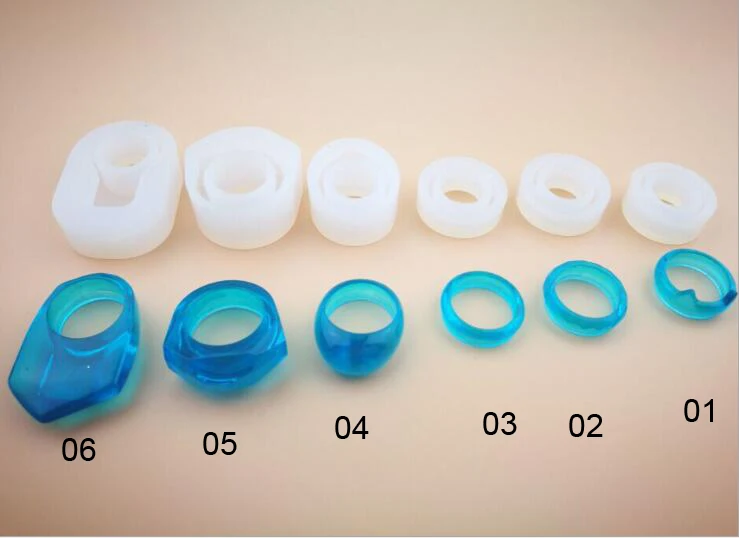

- Мастер-модель. Многие не понимают, что это такое и зачем нужно. Мастер-модель используется как слепок для создания формы, в которую в дальнейшем заливается пластик и получается готовое изделие. Есть много видов форм по способу изготовления и несколько примеров вы можете увидеть на фото. Мастер-моделью может выступать уже имеющееся у вас изделие, форма с точностью повторит его силуэт. Так же ее можно напечатать методом 3D-печати.

- Изготовление силиконовой формы. Далее с мастер-модели изготавливается силиконовая форма, повторяющая ее внешние размеры. Ресурс формы ограниченный, но выдержит малый тираж, который требуется, например, для опытной партии изделий.

- Заливка пластика. После того, как силиконовая форма застынет и высохнет, в нее можно заливать пластик. Время застывания зависит от материала. В среднем требуется час, чтобы мы смогли увидеть первую отливку. Так же в пластик можно добавить любой пигмент и получить желаемый цвет.

- Готовое изделие. Мы можем делать различные работы — от сувенирной продукции до деталей технического назначения, и преимущество литья в этом случае — доступная стоимость и высокое качество. Обращайтесь!

Что получается

Литье пластмасс и резиноподобных материалов в силиконовые формы — все еще актуальная и интересная технология, с помощью которой можно делать большое множество изделий, как технических, так и декоративных. Один из самых популярных запросов на данный момент — литье корпусов через силиконовые формы, так как чаще всего нашим заказчикам не нужен большой тираж изделий, но необходимы функциональные, работающие детали с хорошей поверхностью и которое выдерживает определенные нагрузки.

Мы льем в силикон как составляющие детали из пластика и резины, так и готовые изделия, цельные или составные корпуса. Мы справляемся с тонкостенными изделиями, деталями сложным форм, изготавливаем мастер-модели (методом 3D-печати или фрезеруем), подбираем необходимые материалы и конечный цвет.

Работа начинается с 3D-модели или чертежа, по которым мы подбираем оптимальный процесс изготовления. Изготовление деталей литьем — процесс быстрый, но важной составляющей является подготовительная работа. Если у вас уже есть мастер-модель, с которой мы можем снять силиконовую форму, то готовые детали можно получить в течении нескольких суток. Если нет, то на изготовление мастер-модели может уйти некоторое количество времени в зависимости от ее сложности и технологии изготовления.

Размеры для двухкомпонентного литья пластмасс особого значения не имеют, мы льем в силикон как маленькие детали, так и большие, габаритные изделия. Мелкосерийное литье пластмасс подходим тем, кому нужны небольшие партии как единоразово, так и раз в месяц, в квартал или год — мы упаковываем и храним мастер-модели и формы на складе, чтобы использовать их тогда, когда это нужно нашим заказчикам.

При мелкосерийном производстве, технология литья в силикон наиболее выгодна для производителя, за счет не дорогой стоимости силикона и скорости воспроизводства формы. Зачастую, при мелкосерийном производстве делать дорогую металлическую форму не рентабельно, ресурсоемко и времени на производство такой формы уходит в десятки, а то и в сотни раз больше.

Производство наградной продукции из пластикаПроизводство! Как это громко! Жалко что выкорчевали с корнем это, остались только перекупщики китайского барахла, европейских “качественных товаров”. А оно совсем рядом! Расскажу я вам, как делают вот такого мужика. Это на самом деле кубок по бодибилдингу.

Здесь следует сказать, что на самом деле, мужик этот не бронзовый. Это имитация пластика под бронзу. У каждого клиента свои пожелания и свой бюджет. Каждое техническое задание имеет свой объем работ и свою цену.

- Первым делом скульптор лепит модель.

Сперва это пластилиновая модель , после этого скульптор снимает силиконовую форму с пластилина и отливает будующую мастер модель в гипсе. Гипс полируется доводится до ума и становится полноценной мастер моделью. Изготовленная мастер модель готова для дальнейшего производства.

Сперва это пластилиновая модель , после этого скульптор снимает силиконовую форму с пластилина и отливает будующую мастер модель в гипсе. Гипс полируется доводится до ума и становится полноценной мастер моделью. Изготовленная мастер модель готова для дальнейшего производства. - Теперь мы определяем линию разъема на нашей фигурке. Линия разъема это очень важная составляющая, потому как если не правильно её определить то деталь будет с трудом выходить из нашей формы а тем самым срок службы силиконовой формы может сократится. Ставим линию разъема)))

- Пластилин хорошо держит форму и хорошо держится на мастер модели. По контуру фигурки ставим “колбаску” ))). Это специальное приспособление “КЛЮЧ”. Он предназначен для четкого позиционирования 2х половинок силиконовой формы. А также такой вид ключа дает возможность плотно закрыть силиконовую форму в месте соединения. Всем рекомендую кто делает составные формы.

- Теперь бензином с ватной палочкой удаляем остатки пластилина на мастер модели.

А также замазываем заусенцы на пластилиновой линии разъема, будущей силиконовой формы.

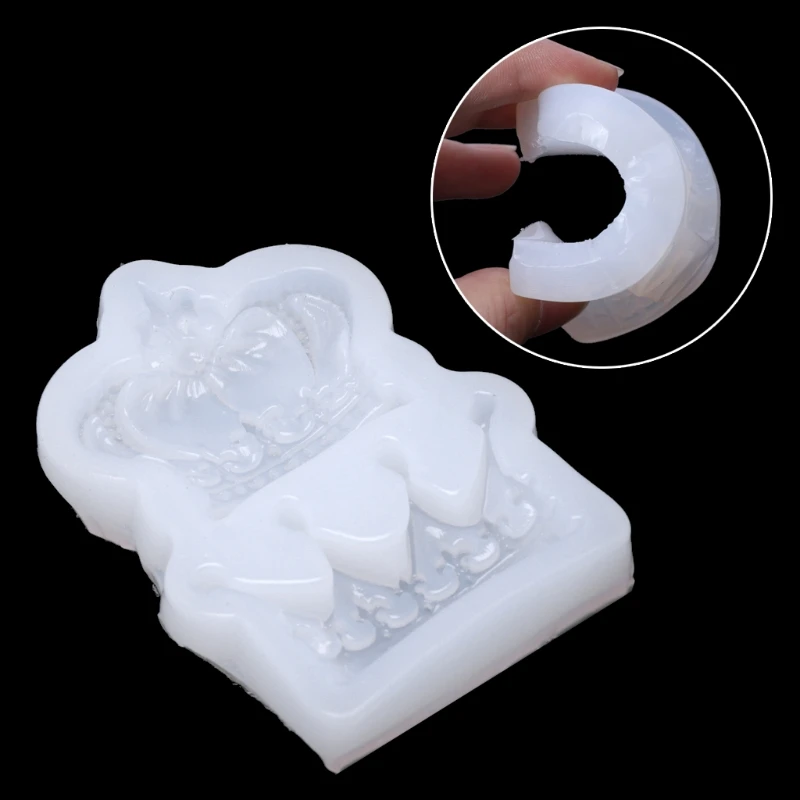

А также замазываем заусенцы на пластилиновой линии разъема, будущей силиконовой формы. - Теперь пришло время для силикона. Используем 2х компонентный силикон холодного отверждения. Форму будем делать корковую, по этому наносить будем силикон кистью. Этот способ очень сильно экономит деньги, но не время))). Торопиться нам некуда поехали… Тщательно промазываем мелкую деталировку на мастер модели “Тычками”. Повторяем процедуру несколько раз до тех пор пока силикон не будет толщиной 5-10 мм.

- После этого оставляем силикон в покое до полной полимеризации, и делаем для поддержки формы корковую часть из гипса, ее можно проармировать добавив бинт или марлю.

- Тоже самое делаем и со второй половиной. после этого разбираем нашу силиконовую форму и наслаждаемся полученным результатом.

- Теперь тщательно просушив силиконовую форму можно приступать к лить пластмассы. (Двух компонентный полиуретан). Поехали….. Без остановок)))

- Бравые ребята выпрыгивают из силиконовой формы как горячие пирожки)))) Как говориться сперва долго запрягаешь потом быстро едешь))) .

Осталась теперь самая малость. Убрать облой. Облой это остатки пластмассы на линии разъема силиконовой формы. Удаляем…

Осталась теперь самая малость. Убрать облой. Облой это остатки пластмассы на линии разъема силиконовой формы. Удаляем… - Теперь красим фигурки и ставим на подиум. Собственно Приз готов. В следующих статьях обязательно расскажу как обойтись без покраски а сразу при заливке пластмассы в силиконовую форму добиться эффекта металла (бронзы, серебра, золота).

- Собственно, на этой ноте мы и заканчиваем свой рассказ как происходит создание и подготовительные работы по литью в силиконовые формы. Теперь, можете ознакомиться с фотоотчетом процесса нашей работы!

Предлагаем вашему вниманию очередную работу литейной мастерской на тему кинематографа. Это все тот же проект «Сталинград».

Мало того что пистолеты полностью повторяют фактуру оригинала, так они еще и резиновые.

Не думаю что каскадеры на съемочной площадке будут заниматься анти стрессом и думать о том каким образом изготовлено это резиновое оружие. Но одно могу сказать точно — безопасно при использовании. Жалко что в наше время не было такого. Пистолеты и автоматы мы строгали из деревянной доски. Литьё в силикон не заменимо при тираже меньше 1000 единиц продукции. Качество на высшем уровне.

Изготовление мастер модели для литья в силикон

Мастер-модель для литья — это изделие в натуральную величину, при помощи которого изготавливается силиконовая форма. Мастер можно сделать вручную, что подходит для художественного литья и тиражирования эксклюзивного продукта, может быть изготовлен с помощью фрезеровки или напечатан на 3D-принтере.

Выбор технологии зачастую зависит от геометрии конечного изделия и желаемого качества поверхности.

В области 3D-печати есть много вариантов выбора материала в разной ценовой категории. Например, наиболее точный мастер с хорошей поверхностью получится из фотополимера. Так же максимальной детальности можно добиться печатью воском — ее часто используют в ювелирной промышленности.

При методе фрезерной обработки можно так же использовать воск, модельный пластик, капролон или МДФ — выбор зависит от ваших конечных целей. Но если у вашего изделия сложная конструкция, то его не всегда можно исполнить на фрезерном станке, поэтому в таких случаях мы предлагаем 3D-печать.

Мы так же делаем силиконовые формы на основе ваших мастер-моделей и образцов. Помимо изготовления форм мы занимаемся литьем пластмасс и резиноподобных материалов, поэтому сможем помочь вам сделать первый тираж вашего продукта.

Получить консультацию по поводу стоимости изготовления силиконовых форм для литья, и сделать заказ вы можете по электронной почте stas@3dprintspb. com

com

Создание пресс-форм из силикона: практическое руководство

На протяжении истории для изготовления разных вещей, от оружия в бронзовом века до современных потребительских товаров, ремесленники использовали пресс-формы. Первые пресс-формы делали из камня, но современная наука позволила получить материалы, с которыми проще работать, например силикон.

Сегодня литье в силиконовых пресс-формах используется компаниями во многих отраслях. Чтобы создать модель в одном экземпляре или несколько ее партий, силиконовые пресс-формы используют все, от разработчиков продукции и инженеров до любителей творчества и даже шеф-поваров.

В этом практическом руководстве по созданию пресс-форм из силикона мы рассмотрим все вопросы, которые нужно знать перед началом работы. Мы также расскажем о том, что вам для этого потребуется, и пошагово продемонстрируем, как использовать силиконовые пресс-формы в любых проектах.

Технический доклад

В этом докладе содержатся практические примеры компаний OXO, Tinta Crayons и Dame Products, иллюстрирующие три различных случая применения литья в силиконовых пресс-формах для разработки и производства продукции, в том числе многослойное литье и литье со вставкой.

Скачать технический доклад

Силикон — это надежное решение для изготовления пресс-форм. Он обладает множеством преимуществ. С помощью литья в силиконовых пресс-формах можно создавать проекты по индивидуальным параметрам. Сами пресс-формы получаются достаточно прочными. Их можно использовать несколько раз, и они не сломаются. Силикон — это неорганический материал. По сравнению с каучуком, своим органическим аналогом, он обладает высокой устойчивостью к теплу и холоду, воздействию химических веществ и даже образованию плесени. Пресс-формы из силикона обладают следующими преимуществами:

Силикон — гибкий материал. Благодаря этому с ним легко работать. Силиконовые пресс-формы можно сгибать; они мало весят по сравнению с более жесткими материалами, например пластмассой. Из них также легко извлекать отлитые модели. Силикон обладает хорошей гибкостью. Поэтому вероятность того, что силиконовые пресс-формы или отлитые в них модели сломаются, меньше. Пресс-формы из силикона, созданные по индивидуальным параметрам, можно использовать для изготовления любых изделий, от сложных инженерных компонентов до кубиков льда и сладостей к празднику.

Пресс-формы из силикона, созданные по индивидуальным параметрам, можно использовать для изготовления любых изделий, от сложных инженерных компонентов до кубиков льда и сладостей к празднику.

Силикон способен выдерживать температуру от -65 до +400 градусов Цельсия. В зависимости от формулы он обладает удлинением до 700 %. У него высокая стойкость к широкому ряду условий: силикон можно поместить в печь или холодильник и растянуть его после этого.

В большинстве случаев одну силиконовую пресс-форму можно использовать много раз. Однако нужно понимать, что срок службы разных пресс-форм может сильно отличаться. Чем чаще выполняется литье и чем сложнее форма создаваемой модели, тем быстрее пресс-форма будет изнашиваться. Чтобы максимально продлить срок службы пресс-форм из силикона, их нужно очищать слабым мыльным раствором, тщательно высушивать и хранить по отдельности, не складывая друг на друга.

Силикон обладает массой преимуществ, но у него есть и ряд ограничений:

Силикон дороже латекса или органического каучука.

Если заглянуть на Amazon, то можно найти много предложений по продаже силикона за 100 долларов США, что почти в два раза дороже латекса.

Если заглянуть на Amazon, то можно найти много предложений по продаже силикона за 100 долларов США, что почти в два раза дороже латекса.Несмотря на хорошую гибкость, силикон может порваться, если его сильно растянуть.

Силикон создают, применяя разные формулы. Поэтому его и другие материалы для производства нужно покупать у надежного поставщика.

Как любители, так и профессионалы используют пресс-формы из силикона из-за их универсальности и простоты в применении. Вот несколько отраслевых примеров и случаев применения, где их используют для производства продукции:

Литье в силиконовых пресс-формах используется для прототипирования и разработки продукции в различных отраслях. Стоимость силиконовых пресс-форм значительно ниже, чем жестких инструментов для традиционных производственных процессов, таких как литье под давлением. Литье в пресс-формах из силикона отлично подходит для прототипирования конструкций изделий, а также для создания образцов, чтобы проверить потребительский спрос на новую продукцию на рынке. Если 3D-печать лучше подходит для создание моделей в одном экземпляре, то литье в силиконовых пресс-формах и из полиуретана — идеальное решение для мелкосерийного производства моделей.

Если 3D-печать лучше подходит для создание моделей в одном экземпляре, то литье в силиконовых пресс-формах и из полиуретана — идеальное решение для мелкосерийного производства моделей.

Вебинар

Производство с помощью новых технологий быстрее традиционных методов, а также эффективно при создании продукции в малых масштабах или внесении изменений в ее конструкцию. Посмотрите этот вебинар и узнайте, как использовать 3D-печать для создания моделей в средних масштабах методом литья под давлением.Смотреть вебинар

Ювелиры используют силиконовые пресс-формы для дублирования созданных вручную или напечатанных на 3D-принтере моделей из воска. Это дает им возможность постепенно отказаться от трудоемкой работы, вырезая модели из воска для каждого нового изделия, но при этом продолжать использовать этот материал для литья. Благодаря этому можно совершить значительный скачок в серийном производстве и использовать литье по выплавляемым моделям в заданных масштабах. Так как силиконовые пресс-формы позволяют хорошо передать детали, ювелиры могут создавать изделия с мелким орнаментом и замысловатой геометрической формой.

Так как силиконовые пресс-формы позволяют хорошо передать детали, ювелиры могут создавать изделия с мелким орнаментом и замысловатой геометрической формой.

Силиконовая пресс-форма с вулканизацией при комнатной температуре, наложенная на созданный на 3D-принтере образец.

Технический доклад

3D-печать с использованием высокоэффективных материалов позволяет проектировщикам и специалистам по литью использовать в своих производственных процессах цифровые технологии. Прочитайте эту статью и узнайте, как можно использовать 3D-печать для производства мелких металлических изделий.Скачать технический доклад

Мастера используют силиконовые пресс-формы, чтобы создавать изделия ручной работы с индивидуальными параметрами, например, мыло или свечи. Чтобы изготовить продукцию, такую как мел и ластики, пресс-формы из силикона используют даже производители школьных принадлежностей.

Например небольшая австралийский компания Tinta Crayons применяет пресс-формы из силикона для производства цветных восковых мелков с забавной формой и высоким качеством поверхности.

Цветные восковые мелки в виде роботов компании Tinta Crayons, отлитые в силиконовых пресс-формах (источник изображения).

С помощью силиконовых пресс-форм для еды можно создавать различные кондитерские изделия причудливой формы, в том числе шоколад, фруктовый лед и леденцы. Так как силикон выдерживает температуру до 400 градусов Цельсия, такие пресс-формы можно также использовать для запекания. Кроме того, в них хорошо поднимаются маленькие мучные изделия, такие как булочки и кексы.

Независимые художники и любители творчества используют литье в силиконовых пресс-формах для создания уникальных изделий. Их можно применять для придания формы любым предметам и изготовления их копий, от бомб для ванной до лакомств для собак. Возможности практически безграничны. Детям будет интересно создать копию своей руки с помощью литья в силиконовых пресс-формах. Нужно лишь убедиться в том, что используемый силикон безопасен для кожи.

Образец — это модель, которую используют для получения точного ее отпечатка в силиконовой пресс-формы. Если вы просто хотите сделать копию существующего объекта, имеет смысл использовать его в качестве образца. Нужно лишь убедиться в том, что этот объект способен выдержать процесс создания пресс-формы.

Если вы просто хотите сделать копию существующего объекта, имеет смысл использовать его в качестве образца. Нужно лишь убедиться в том, что этот объект способен выдержать процесс создания пресс-формы.

Для получения новой конструкции или прототипа сначала нужно изготовить образец. Для этого есть несколько способов. Среди них следующие:

Лепка: если вы талантливый скульптор или создаете модель с относительно простой конструкцией, для изготовления образца можно использовать глину. Лепка образца также будет интересна детям и представляет собой экономичное решение для любителей творчества.

Резьба: образец можно создать с помощью резьбы по дереву. Образцы, вырезанные из дерева, — это отличный выбор для создания плиток и плоских конструкций.

3D-печать: многие профессионалы и проектировщики в компаниях выбирают печать образцов на 3D-принтере. Настольные 3D-принтеры обладают множеством преимуществ. Они дают широкие возможности для проектирования в программном обеспечении САПР, обеспечивают высокую детализацию, легкость при внесении изменений в прототипы, а также быстрое создание моделей.

Получив образец, можно начинать изготовление силиконовой пресс-формы.

Для создания базовой пресс-формы из силикона потребуется следующее:

Образец

Жидкий силикон, например, Smooth-On OOMOO 30

Емкость или беспористый контейнер в качестве корпуса для пресс-формы

Смазка для пресс-формы, например, Smooth-On Universal Mold Release

Воск, полимер или другой материал для конечного использования

Прежде чем приступить к созданию пресс-форм, нужно решить, какие вам нужны.

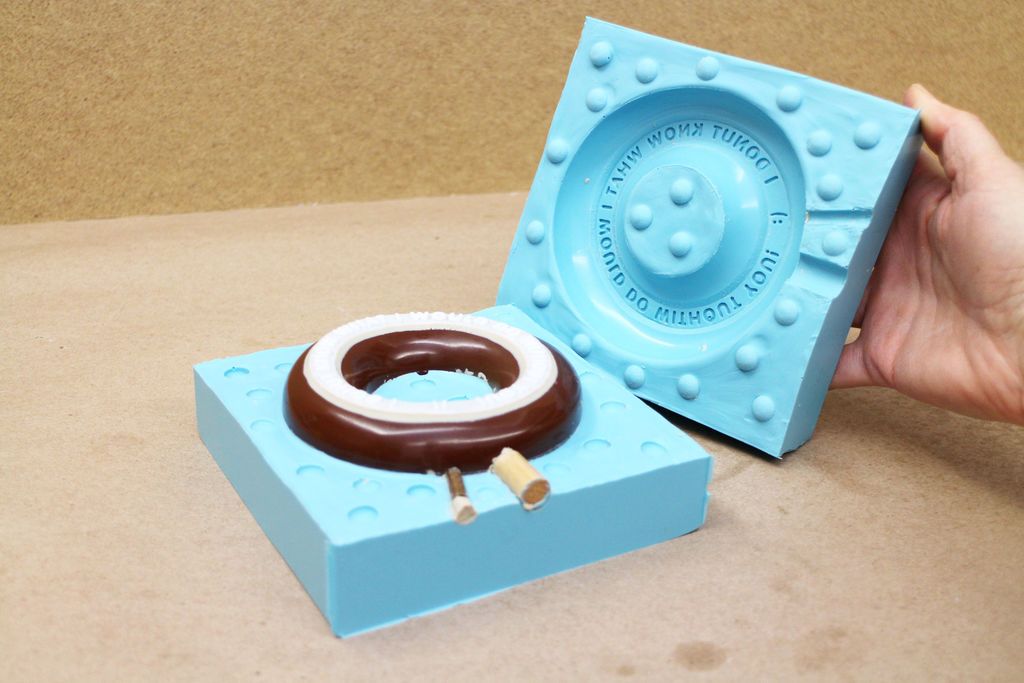

Однокомпонентные силиконовые пресс-формы похожи на лоток для кубиков льда. В них заливают материал и дают ему затвердеть. Однако, как и в случае с кубиками льда, у которых верхняя поверхность плоская, однокомпонентные пресс-формы подходят только для создания моделей, у которых одна из сторон ровная. Если у вашего образца есть глубокие канавки, после затвердевания силикона его и готовые модели будет сложнее извлечь, не повредив.

Если у вашего образца другая конструкция, то однокомпонентные силиконовые пресс-формы идеально подойдут для непрерывного 3D-воспроизведения всей его поверхности.

Однокомпонентные силиконовые пресс-формы — наилучшее решение для изготовления моделей с плоской стороной и без глубоких канавок.

Для 3D-воспроизведения образца без плоской стороны или с глубокими канавками лучше подойдет двухкомпонентная пресс-форма. Она состоит из двух элементов, которые соединяются и образуют трехмерную полость (аналогично тому, как осуществляется литье под давлением).

У двухкомпонентных пресс-форм нет плоских поверхностей, и с ними проще работать, чем с формами, состоящими из одного компонента. Из недостатков: их немного сложнее изготовить. Также на поверхности моделей могут оставаться швы, если компоненты пресс-формы не расположить вровень друг с другом.

С помощью двухкомпонентных пресс-форм можно воспроизводить образцы с любой конструкцией (источник изображения)

Сначала нужно решить, какую пресс-форму использовать: одну- или двухкомпонентную. Процесс их изготовления схож, но на создание двухкомпонентной пресс-формы потребуется немного больше времени. Для изготовления силиконовых пресс-форм можно использовать следующие пошаговые инструкции.

Процесс их изготовления схож, но на создание двухкомпонентной пресс-формы потребуется немного больше времени. Для изготовления силиконовых пресс-форм можно использовать следующие пошаговые инструкции.

Создайте образец вашего изделия: это ваш окончательный проект модели, которая будет воспроизведена из другого материала. При печати на стереолитографическом 3D-принтере используйте стандартные полимеры с высотой слоя 50 мкм. На детализированной поверхности не должно быть следов от поддерживающих структур. Промойте модели с помощью ИПС. Если поверхность остается липкой, это может повлиять на процесс литья в силиконовых пресс-формах.

Создайте корпус для пресс-формы: популярное решение для изготовления емкости для пресс-формы — ДВП с порошковой окраской, но подойдет и обычный пластиковый контейнер. Материалы должны быть беспористыми и с плоским дном.

Расположите образец и нанесите смазку для литья: нанесите немного смазки на внутреннюю поверхность корпуса для пресс-формы.

Поместите образцы в емкость так, чтобы их детализированная поверхность была обращена вверх. Нанесите на них небольшой слой смазки для литья. Подождите 10 минут, пока они полностью высохнут.

Поместите образцы в емкость так, чтобы их детализированная поверхность была обращена вверх. Нанесите на них небольшой слой смазки для литья. Подождите 10 минут, пока они полностью высохнут.Приготовьте силикон: смешайте силиконовый каучук в соответствии с указаниями на упаковке. Для удаления пузырьков воздуха можно использовать устройства, создающие вибрацию, такие как ручная электрошлифовальная машина.

Залейте силикон в корпус для пресс-формы: осторожно залейте смешанный силиконовый каучук в емкость узкой струей. Сначала заливайте каучук в нижнюю часть емкости (основание) и постепенно поднимайтесь по контурам образца, напечатанного на 3D-принтере. Толщина слоя каучука сверху образца должна быть не менее одного сантиметра. В зависимости от типа и торговой марки силикона процесс затвердевания займет от одного часа до дня.

Извлеките силикон из емкости: после того как силикон затвердеет, извлеките его и образцы из емкости.

Полученная форма будет использоваться наподобие лотка для льда, чтобы изготовить продукцию для конечного использования.

Полученная форма будет использоваться наподобие лотка для льда, чтобы изготовить продукцию для конечного использования.Отлейте вашу модель: рекомендуется нанести небольшой слой смазки на силиконовую пресс-форму и дать ей высохнуть в течение 10 минут. Залейте материал для конечного использования (например, воск или цемент) в полости и дайте ему затвердеть.

Подготовьте пресс-форму к следующей заливке: силиконовую пресс-форму можно использовать много раз. Перейдите к седьмому пункту и повторите процесс.

Чтобы создать двухкомпонентную силиконовую пресс-форму, выполните первые два действия, указанные выше: создайте образец и корпус для пресс-формы. После этого выполните следующие действия:

Расположите образцы в корпусе, поместив их в глину: чтобы сформировать половину пресс-формы, используйте глину. Глину нужно выложить в корпус для пресс-формы. Образец нужно вставить в глину наполовину.

Приготовьте силикон и залейте его: приготовьте силикон, следуя указаниям на его упаковке, и осторожно залейте его поверх глины и образцов. Залитый слой силикона — это первая половина двухкомпонентной пресс-формы.

Извлеките все содержимое из корпуса для пресс-формы: после того как первая половина затвердеет, извлеките ее, образцы и глину из корпуса для пресс-формы. При извлечении содержимого допускается отделение слоев друг от друга.

Выполните очистку от глины: полностью очистите первую половину пресс-формы и образцы от глины. Образцы и полученная часть пресс-формы должны быть абсолютно чистыми.

Поместите пресс-форму и образцы обратно в корпус: снова поместите полученную часть пресс-формы со вставленными в нее образцами в корпус так, чтобы они были обращены вверх, а не вниз.

Нанесите слой смазки для литья: чтобы проще было извлечь второй компонент пресс-формы, нанесите тонкий слой смазки на верхнюю поверхность образца и первой части пресс-формы.

Приготовьте силикон и залейте его для получения второй части пресс-формы: следуя приведенным ранее указаниям, приготовьте и залейте силикон в корпус, чтобы получить второй компонент пресс-формы.

Дождитесь, пока вторая часть пресс-формы затвердеет: прежде чем извлечь второй компонент пресс-формы из корпуса, дождитесь, пока она затвердеет.

Извлеките модели: извлеките обе части пресс-формы из корпуса и аккуратно отсоедините их друг от друга.

Будь то еда, фигурки или коммерческие компоненты, единственно верного способа производства продукции в целом не существует. Для достижения наилучших результатов зачастую используется сочетание разных методов. Чтобы принимать наиболее эффективные решения в рамках своего проекта, важно знать о преимуществах и недостатках каждого из них.

Хотите узнать о других методах литья в пресс-формах и случаях их применения? Скачайте наш технический доклад «Прессование из силикона для разработки продукции».

Скачать технический доклад

Заказать литьем в силиконовые формы для изготовления пластмассовых изделий малой партией

Все верно?

ДаИзменить город

Мы можем изготовить для Вас малые партии деталей литьем в силиконовые формы. Детали, полученные литьем в силиконовые формы, применяются:

- при малой потребности в изделиях из пластмасс

- для подбора цвета изделий

- в проведении маркетинговых исследований, при сертификации нового изделия и т.п.

В качестве материала для изготовления деталей применяются специальные полиуретановые композиции, которые заливаются в эластичные силиконовые формы под вакуумом. Полиуретановые смолы, которые используются для изготовления деталей, имитируют физико-механические свойства термопластов или резины. Такие формы выдерживают от 20 до 30 отливок, а в некоторых случаях и до 50. Для изготовления силиконовой формы требуется мастер-модель. Ей может служить готовый образец детали, предоставляемый заказчиком, или прототип, изготовленный, например, методом быстрого прототипирования.

Ей может служить готовый образец детали, предоставляемый заказчиком, или прототип, изготовленный, например, методом быстрого прототипирования.

Процесс изготовления малых партий изделий состоит из двух основных этапов:

Изготовление силиконовой оснастки

Этот этап подразумевает изготовление самой формы, в которой в дальнейшем будет получаться конечное изделие. Он также состоит из нескольких стадий:

На первой стадии происходит подготовка мастер-модели. Для этого используется изготовленный заранее любым известным методом прототип детали либо оригинальная деталь (если Вы просто желаете её повторить). Для прототипа проводится стадия финишной доводки, при которой прототип приобретает необходимое качество видовых и технологических поверхностей, заложенное в техническом задании. Подготовленный таким образом прототип становится мастер – моделью.

На второй стадии на мастер-модели формируются следующие необходимые элементы: специальная система выпоров, поверхности разъема, определяются глубокие пазы и отверстия с повышенными требованиями к точности, которые впоследствии усиливаются металлическими элементами. Параллельно с этим изготавливается специальный технологический контейнер, в котором и закрепляется надлежащим образом мастер-модель.

Параллельно с этим изготавливается специальный технологический контейнер, в котором и закрепляется надлежащим образом мастер-модель.

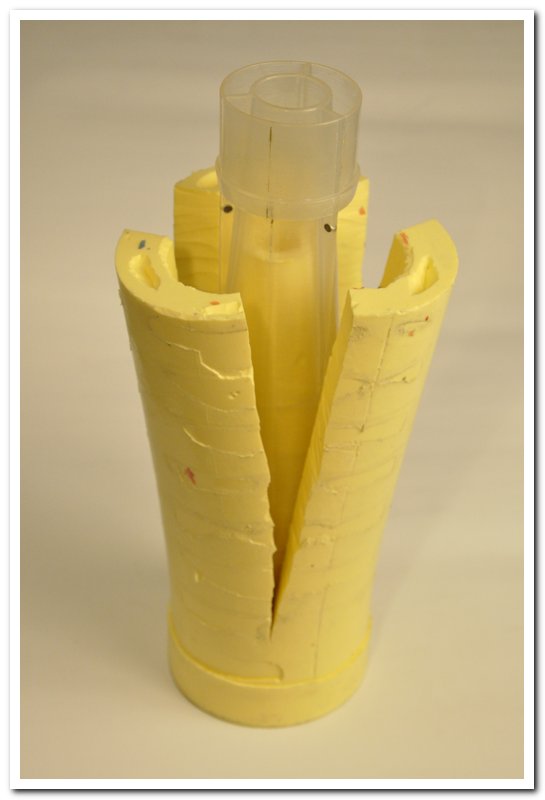

Далее происходит разделенное на несколько этапов наполнение контейнера силиконом и специальным отвердителем. Затем силикон проходит стадию очищения от газов. В результате полимеризации силикона в специальной установке происходит его окончательное очищение от газов и получается необходимая силиконовая форма. Процесс застывания длится в течение суток при комнатной температуре. Затем полученная емкость разрезается на две части по волнистой линии.

Подобные силиконовые формы можно эффективно использовать порядка 50 раз. Как правило, они используются для получения опытных образцов и небольших партий деталей из пластмассы любых габаритов и уровня сложности.

Изготовление деталей

Основной составляющей второго этапа, от которой зависит результат проекта в целом, является сам процесс литья, который осуществляется в специальной вакуумной установке. В данную установку помещается силиконовая оснастка и емкости с компонентами материала. Далее форму следует заполнить. Так как процесс создания детали подразумевает абсолютно точное копирование модели, а на конечный результат влияет пропорциональность залитой в форму смеси, то весь процесс заполнения максимально компьютеризован.

В данную установку помещается силиконовая оснастка и емкости с компонентами материала. Далее форму следует заполнить. Так как процесс создания детали подразумевает абсолютно точное копирование модели, а на конечный результат влияет пропорциональность залитой в форму смеси, то весь процесс заполнения максимально компьютеризован.

Заполненная форма находится в специальной термической камере до полного отверждения пластика. После окончательного отверждения, сформированную отливку извлекают из оснастки, а форма вновь готова к очередной заливке смеси материала.

Завершающей стадией всего процесса является ручная механическая обработка уже готовой детали. Данная стадия подразумевает удаление облоя и литниковой системы. На выходе получается готовая деталь.

Литье в силиконовые формы чрезвычайно популярно, так как, несмотря на простоту, данный метод соединяет в себе массу преимуществ:

- Главное его достоинство – это сравнительно невысокая стоимость изготовления малой партии деталей.

- Литье пластика в силикон позволяет получить точные копии модели, отличающиеся стабильными размерами и не имеющие погрешностей.

- Также при всей высокой точности процесс не занимает много времени, ведь начать литье пластика можно сразу же после изготовления силиконовой формы. Ни один из существующих методов не позволяет изготовить пробную партию деталей в такие сжатые сроки.

- Несомненными преимуществами данной технологии является изготовление деталей самых сложных форм, любой текстуры поверхности и даже самых мельчайших размеров.

- Преимуществом можно назвать и возможность протестировать собираемость изделия на основании полученных деталей, отработать и оценить дизайн и эргономику. Также данная методика позволяет провести диагностические испытания до запуска изделия в серийное производство.

- По своим техническим свойствам детали, отливаемые в силиконовых формах, могут быть термостойкими, жесткими, эластичными – в зависимости от используемых материалов.

Материалы, используемые для заливки, приведены в следующей таблице:

Материалы, используемые для заливки, приведены в следующей таблице:

| Марка | Имитация физико-механических свойств |

Твердость по ШОР |

Термостойкость, 0С |

Цвет | Тех. описание |

| PX-761 | Резина | 63 по А | до 80 | Прозрачный | Подробнее |

| PX-774 | Резина | 75 по А | до 80 | Чёрный | Подробнее |

| PX-223 | АБС | >65 по D | 120 | Чёрный | Подробнее |

| PX-521 | АБС, оргстекло | 80 по D | 100 | Прозрачный | Подробнее |

| PX-245 | Полиамид | 80 по D | 100 | Белый | Подробнее |

| VG-280 | – | 84 по D | 80 | Желтовато- прозрачный |

Подробнее |

| G27LR | – | 70 по D | 75 | Бежевый | Подробнее |

| G28 | ПЭ, ПП, АБС | 79 по D | 95 | Бежевый | Подробнее |

| PC115 | АБС | 83 по D | 85 | Бурый/молочный | Подробнее |

| MC2 | ПЭ, ПП | 75 по D | 80 | Молочно-белый | Подробнее |

| CC 202 | ПЭ, ПП | 80 по D | 80 | Прозрачный | Подробнее |

Ещё одним достоинством данной технологии является отсутствие необходимости окрашивать деталь после извлечения из силиконовой формы. Специфика применяемых красителей даёт возможность использования окраски деталей в массе при их изготовлении. Достаточно широкий цветовой спектр способствует получению деталей максимально соответствующих поставленной задаче и воплощающий идеи, сформированные на стадии разработки дизайна. Мы можем предложить любой цвет по палитре RAL.

Специфика применяемых красителей даёт возможность использования окраски деталей в массе при их изготовлении. Достаточно широкий цветовой спектр способствует получению деталей максимально соответствующих поставленной задаче и воплощающий идеи, сформированные на стадии разработки дизайна. Мы можем предложить любой цвет по палитре RAL.

Несмотря на то, что технология литья в силиконовые формы известна достаточно давно, ее актуальность и результативность подтверждается и в наше время.

мелкосерийное производство по доступной цене

Вы здесь

Главная

Для выпуска серийных товаров, как правило, используют технологию литья в пресс-формы (металлические оснастки). Это дорогостоящие решения в плане первоначального расхода средств на подготовку производства, да и временные затраты с момента начала работ и до получения первых единиц продукции занимают порядка 3–4 месяцев. Сейчас уже большинство компаний знакомы с аддитивными технологиями, и до производства пресс-формы и литья изготавливается прототип будущего изделия для проверки собираемости и физико-механических свойств будущей детали, однако для многих остается загадкой, как получить максимально приближенный к конечному изделию прототип и в плане функционала, и в плане внешнего вида. Для этих задач нам на помощь приходит уже довольно давно используемая технология вакуумного литья в силиконовые формы, которая, к сожалению, в России для многих остается загадкой. Она будет также актуальной, если вы планируете вывести на рынок небольшое количество продукции (до 500–1 000 единиц), и не только сэкономит ваши деньги, но и позволит добиться оптимального качества готового изделия за максимально короткие сроки.

Для этих задач нам на помощь приходит уже довольно давно используемая технология вакуумного литья в силиконовые формы, которая, к сожалению, в России для многих остается загадкой. Она будет также актуальной, если вы планируете вывести на рынок небольшое количество продукции (до 500–1 000 единиц), и не только сэкономит ваши деньги, но и позволит добиться оптимального качества готового изделия за максимально короткие сроки.

Так что же это за технология? И как она устроена?

Технология

Саму работу по мелкосерийному производству пластиковых и резиноподобных изделий можно разделить на 5 основных этапов. По каждому этапу, в зависимости от задачи, есть различные пути решения. Используются различные материалы как для мастер-моделей, так и для производства форм и отливок, но эта тема отдельной статьи, поэтому мы тезисно опишем каждый этап для общего понимания технологии производства.

1. 3D-моделирование и производство прототипа изделия. Речь идет о проектировании математической модели с последующей ее распечаткой на 3D-принтере или фрезеровкой на ЧПУ.

2. Подготовка мастер-модели. Иными словами, это усовершенствованный и подготовленный к производству формы для литья прототип изделия, на который наносят дополнительные составы для получения текстур, заклеивают клейкой лентой все отверстия, армируют металлическими элементами глубокие пазы и наносят клейкую ленту на будущую линию разъема формы.

3. Изготовление силиконовой формы для литья. Для производства формы, или, как ее еще называют, матрицы, мастер-модель помещается в опалубку — герметичную емкость из твердого материала. Затем устанавливают систему трубок (литниковую систему), предназначенных для подачи в форму жидкого двухкомпонентного материала. После этого силикон, который предварительно прошел дегазацию в вакуумной камере, заливают в опалубку.

4. Тестовая отливка и доработка формы. Если после тестовой отливки детали полученное изделие отличается от мастер-модели, производится доработка формы. Как правило, модернизация силиконовой матрицы не занимает много времени и в основном заключается в усовершенствовании литниковой системы и каналов вывода воздуха из формы при заливке на основе полученного первого образца.

5. Производство форм и отливок. После того, как заказчик одобрил полученный после тестовой отливки результат, начинается мелкосерийное производство изделий. Количество силиконовых форм зависит от численности конечных изделий из расчета, что одна матрица способна дать 20–100 единиц качественной продукции в зависимости от особенностей геометрии и материала литья.

Благодаря быстроте изготовления оснастки данный метод уже через несколько дней позволяет получить небольшую партию пластиковых изделий.

Преимущества

Сильные стороны эластичных форм не заканчиваются на их дешевизне и быстром изготовлении, о чем было сказано в самом начале.

Во‑первых, силиконовые матрицы универсальны, в силиконовую матрицу можно отливать материалы со свойствами ПММА, АБС, резины и резинопластика, полистирола и полипропилена, а также пенополиуретана.

Во‑вторых, силиконовые емкости безопасны. Они не горят, являются химически инертными. Есть также пищевой силикон, форму из которого можно использовать для создания уникальных кондитерских изделий.

В‑третьих, такие формы просты в использовании. Изделие отделяется от матрицы легко, а поскольку форма имеет высокую гибкость, то и требования к изделию предъявляются не такие жесткие, как к производству такого же образца, но на пресс-форме.

В‑четвертых, в изделия без проблем внедряются металлические закладные разных типов начиная от стандартных втулок и заканчивая жестким металлическим каркасом корпуса.

И наконец, в‑пятых, с помощью данной технологии можно изготавливать изделия с компоновкой разных материалов на одной детали, к примеру, жесткий пластик и резиноподобный материал.

Предназначение

Мелкосерийное производство деталей предполагает создание небольших партий изделий, например, изготовление корпусов уникальных приборов, макетов для проверки качества дизайнерских работ, качественных прототипов для проведения презентаций. Выпуск продукции малым тиражом также необходим в случаях функционального тестирования деталей. Небольшая партия отлитых изделий поможет исследовать отклик или провести сертификацию продукции одновременно с производством крупной партии. Подобный подход позволяет выпустить новый продукт на рынок в сжатые сроки при небольших затратах на изготовление.

Подобный подход позволяет выпустить новый продукт на рынок в сжатые сроки при небольших затратах на изготовление.

В Центре объемных технологий 3DVision вы можете заказать услугу литья пластмасс в силиконовые формы. Наши специалисты работают исключительно с оригинальными полимерами на сертифицированном оборудовании, ставя во главу угла качество итоговых изделий. Обращаясь в нашу компанию, заказчик может рассчитывать на добросовестное выполнение поставленной задачи. 3DVision сделает все возможное, чтобы обе стороны остались довольны итогом сотрудничества: вы получите мелкосерийную партию качественных изделий, а мы — нового клиента на большое количество проектов. ■

Услуги: [email protected]

Поставки оборудования и расходных материалов: [email protected]

Тел.: +7 (812) 385–72–92

+7 (495) 662‑98‑58, 8 (800) 333‑07‑58

https://3dvision.su

https://www.instagram.com/3dvision.su

https://vk.com/3dvisionsu

Другие материалы:

- Новая концепция аддитивного производства CAMS от Farsoon!

- Аддитивные технологии для атомной энергетики

- Заглянуть за горизонт

- Инновационное оборудование для предприятий будущего

- Индустрия 3D-технологий: итоги 2017 года

Внимание!

Принимаем к размещению новости, статьи или пресс-релизы

со ссылками и изображениями. [email protected]

[email protected]

Оборудование для литья силикона

Оборудование для литья силикона

- Оборудование для литья силикона

Свернуть всё | Развернуть всё

- Горизонтальные термопластавтоматы (2)

- Вертикальные термопластавтоматы (5)

- Оборудование для литья силикона (5)

- ЭВМ. Экструзионно-выдувные машины (1)

- ЛИТЬЕ ПЛАСТМАСС НА ЗАКАЗ в НОВОСИБИРСКЕ (0)

- Пресс-формы (0)

- Периферийное оборудование (26)

- ИВМ. Инжекционно-выдувные машины (2)

- Запчасти (0)

Вертикальные станки для литья силикона LSR

Вертикальные машины для литья под давлением жидкого двухкомпонентного силикона LSR

| Подробнее | Цена есть в каталоге |

Горизонтальные станки для литья силикона LSR

Горизонтальные машины для литья под давлением жидкого двухкомпонентного силикона LSR

• Вес впрыска: от 75 до 300 грамм

• Усилие запирания: от 95 до 160 тонн

| Подробнее | Цена есть в каталоге |

Двухкомпонентные – для литья пластика и силикона

Машины для литья под давлением двух компонентов – пластика (термопластичного полимера) и жидкого двухкомпонентного силикона (LSR)

• Объем впрыска: 165 / 165 грамм

• Усилие запирания: тонн

| Подробнее | Цена есть в каталоге |

Двухцветные станки для литья силикона LSR

Двухцветные машины для литья под давлением жидкого двухкомпонентного силикона LSR. Вертикального и горизонтального типа

Вертикального и горизонтального типа

• Вес впрыска: грамм

• Усилие запирания: тонн

| Подробнее | Цена есть в каталоге |

Услуга литье в силикон

Метод литья в силиконовые формы в вакууме Liquid Silicone Rubber всё чаще используется при мелкосерийном изготовлении деталей

| Подробнее | Цена есть в каталоге |

Оборудование для литья силикона

Компания iNTEL-PLAST предлагает купить станки для литья под давлением двухкомпонентного жидкого силикона (LSR, liquid silicone rubber, жидкие силиконовые резиновые смеси, силиконового каучука) и станки для литья под давлением твердых силиконовых резиновых смесей в Новосибирске по выгодной цене.

Вы можете ►оставить заявку◄ через форму на сайте или связаться со специалистами по телефону ☛ 8 (383) 227-90-45, наши специалисты ответят на все ваши вопросы и окажут помощь в подборе необходимого оборудования.

Станки для литья жидкого двухкомпонентного силикона под давлением (LSR, liquid silicone rubber)

Технология литья под давлением жидких двухкомпонентных силиконов представляет из смешивание двух компонентов силикона при не высокой температуре и последующий впрыск в разогретую примерно до 180° C пресс-форму, в пресс-форме под воздействием температуры происходит процесс вулканизации (сшивки) полимера и получается готовое изделие.

Преимущества метода литья силикона под давлением

- Литье силикона под давлением отличается высокой точностью формования мельчайших деталей изделий и их высокое качество.

- Полная автоматизация процесса и использование жидкого силиконового сырья обеспечивает высокую повторяемость, высокое качество силиконовых изделий, не требующих дополнительной обработки, и малое время производственных циклов относительно других технологий, что обеспечивает высокую производительность.

Стоимость форм и оборудования выше, чем для других методов формования, но это компенсируется очень высокой относительной производительностью – быстрая вулканизация, в то время как при вулканизации резины требуется до 10 минут, автоматический съём изделий, в то время как резиновые изделия необходимо снимать вручную, снимать многочисленный облой (резина очень текучая), это очень трудоёмкий процесс.

Стоимость форм и оборудования выше, чем для других методов формования, но это компенсируется очень высокой относительной производительностью – быстрая вулканизация, в то время как при вулканизации резины требуется до 10 минут, автоматический съём изделий, в то время как резиновые изделия необходимо снимать вручную, снимать многочисленный облой (резина очень текучая), это очень трудоёмкий процесс.

Основные характеристики изделий из силикона и особенности технологии их производства:

Технология литья под давлением жидких двухкомпонентных силиконов оптимально подходит для производства силиконовых изделий малых или средних размеров, которые производятся массово, большими партиями, например, соски детских бутылочек для кормления, изоляторы, уплотнения и т.д.

- вулканизация посредством образования поперечных связей между молекулами

- безотходное производство без выделения токсинов и продуктов разложения

- термостойкость силиконовых изделий – до 180 ° C

- эластичность силиконовых изделий при низких отрицательных температурах – до -40° C сохраняется

- высокая стойкость к атмосферным воздействиям

- долговечность – медленное “старение” силиконовых изделий

- выдающиеся электрические и физические свойства

- силиконовые изделия хорошо поддаются стерилизации

Сферы применения силиконовых изделий из LSR:

- Силиконовые изделия для детей.

Соски, пустышки, прорезыватели для зубов, бутылки, ложки, присоски, щетки и т. д.

Соски, пустышки, прорезыватели для зубов, бутылки, ложки, присоски, щетки и т. д.

- Силиконовые медицинские и санитарные изделия. Хорошие биологические и санитарные эксплуатационные характеристики изделий из силикона и технология высококачественного формования жидких силиконовых материалов широко используются в производстве силиконовых медицинских изделий и аксессуаров, таких как катетер, меха для искусственного дыхания, искусственный сустав, компоненты различных протезов, желудочная трубка, ларингеальная маска, зубные стоматологические брекеты, мембраны и клапаны, защитная крышка для разреза, баллоны и т.д.

- Силиконовые компоненты электроники и электротехники. Водонепроницаемость, эластичность и высокая точность формования литием под давлением жидкого силиконового материала широко используется в силиконовых деталях различной электроники и электротехники, таких как герметичные уплотнения, изоляторы, штекерные и контактные подкладки для электроники и электромеханических изделий, компоненты диафрагм акустических динамиков, противоударные чехлы для мобильных телефонов и других гаджетов, ремни для наручных часов, кнопки и кнопочные клавиатуры, наушники и их компоненты и т.

д.

д.

- Автомобильные компоненты и автозапчасти из силикона. Высокоточный и высокопроизводительный процесс литья жидкого силикона широко применяется для таких изделий как манжеты, кольца, прокладки и уплотнения, светодиодное перспективное зеркало, устройство защиты свечей зажигания, уплотнение жгута проводов, уплотнительные ленты и т.д.

- Кухонная утварь из силикона и другие бытовые изделия. Производство изделий из жидкого силикона с высокой и низкой температурной стойкостью, нетоксичностью и высокой детализацией широко используется в производстве форм для выпечки тортов, форм для шоколада и мороженого, половников и поварешек, лопаток для жарки, кисточек для масла, дозаторов для крема, силиконовых уплотнителей крышек и ручек кастрюль и сковородок, подставок для горячей посуды, рецептурных кулинарных ковриков для раскатки и выпечки, износо- и температуростойким контейнерам для еды и т.д.

- Силиконовые изделия для охраны труда – силиконовые защитные средства.

Мягкий и комфортный на ощупь, без запаха, силикон широко используется для изготовления защитных масок, противогазов, противопылевых и противодымных масок, шумоизолирующих беруш для ушей, защитных рамок стекол и зеркал, и других силиконовых изделий.

Мягкий и комфортный на ощупь, без запаха, силикон широко используется для изготовления защитных масок, противогазов, противопылевых и противодымных масок, шумоизолирующих беруш для ушей, защитных рамок стекол и зеркал, и других силиконовых изделий.

Принцип работы станков для литья под давлением силиконовых изделий

- Дозирование жидкого двухкомпонентного силиконового сырья. Из бочек насосы дозаторов перекачивают компоненты А и В жидкой силиконовой резиновой смеси в равных пропорциях в смеситель, из которого смесь поступает в блок гомогенизации и впрыска. При необходимости подаются добавки или пигменты посредством специального дозатора.

- Смешивание всех компонентов. Материал гомогенизируется в устройстве смешивания и подается под давлением в пресс-форму.

- Заполнение формы. Дозирование и заполнение формы смешанным материалом производится при помощи шнека литьевого цилиндра. Современные установки для литья под давлением оснащены очень точными системами управления процессом подачи материала в форму.

- Время переработки. При комнатной температуре (ок. 20 *С) смесь компонентов А и В остается пригодной к переработке на протяжении не менее трех дней. При более высокой температуре время пригодности к обработке может соответственно сократиться. Для предотвращения преждевременной вулканизации рекомендуется выполнить термостабилизацию цилиндра дозирования и смесительного агрегата.

- Если планируется остановка производствественного процесса более, чем на три дня, то литьевой агрегат необходимо промыть, используя из компонентов.

Компания iNTEL-PLAST предлагает купить станки для литья под давлением двухкомпонентного жидкого силикона (LSR, liquid silicone rubber, жидкие силиконовые резиновые смеси, силиконового каучука) и станки для литья под давлением твердых силиконовых резиновых смесей в Новосибирске по выгодной цене.

Вы можете ►оставить заявку◄ через форму на сайте или связаться со специалистами по телефону ☛ 8 (383) 227-90-45, наши специалисты ответят на все ваши вопросы и окажут помощь в подборе необходимого оборудования.

Технология вакуумного литья в силиконовые формы: описание процесса, необходимое оборудование

При мелкосерийном изготовлении деталей всё чаще используется метод литья в силиконовые формы в вакууме Liquid Silicone Rubber

В процессе создания любых изделий из пластика, будь это сувенирная продукция, корпус электронного прибора, детская игрушка или шариковая ручка, требуется сначала создать по проекту модель, прототип, по которому в дальнейшем можно будет наладить серийное производство, мелкое или крупное, в зависимости от потребностей заказчика.

Тут может очень пригодиться 3D принтер, на котором «печатается» первоначальный вариант, который будет служить шаблоном для изготовления пресс-формы. На данном этапе облегчает работу применение специального лака, рассчитанного именно на создание моделей.

В наше время 3Д печать стала уже привычным методом получения сложных изделий из пластика. На 3Д принтере можно получить сложные детали за минимальное время, если, конечно, их надо не больше одной-двух штук. При необходимости мелкосерийного производства, способ не подходит из-за больших затрат времени и высокой стоимости. Но есть другой метод, позволяющий недорого и просто получить любую нужную партию пластиковых изделий, от нескольких экземпляров до десятков тысяч штук с использованием термопластавтоматов. Это классическая и проверенная временем технология литья из пластика под давлением. Метод литья под давлением позволяет выпускать пластиковые изделия очень высокого качества, любого нужного размера, весом от нескольких грамм до нескольких килограмм, и при этом низкой стоимости при расчете на одну деталь.

При необходимости мелкосерийного производства, способ не подходит из-за больших затрат времени и высокой стоимости. Но есть другой метод, позволяющий недорого и просто получить любую нужную партию пластиковых изделий, от нескольких экземпляров до десятков тысяч штук с использованием термопластавтоматов. Это классическая и проверенная временем технология литья из пластика под давлением. Метод литья под давлением позволяет выпускать пластиковые изделия очень высокого качества, любого нужного размера, весом от нескольких грамм до нескольких килограмм, и при этом низкой стоимости при расчете на одну деталь.

Как мы создаем силиконовые формы

- В процессе литья сначала идет подготовка и доработка мастер модели (если она требуется) до необходимого размера и качества её поверхности, в соответствии с технологическими характеристиками используемого материала для формы и будущих отливок.

- На прототипе формируются технологические элементы: литники, крепежные узлы, выпоры. Определяются глубокие отверстия и пазы, которые в целях повышения точности конструкции требуется усилить.

- Далее готовим опалубку и закладные. Герметизируем опалубку и фиксируем в ней мастер модель , если требуется, то обрабатываем специальным разделительным составом. Важно, чтобы объем и размеры технологической емкости превышали размеры получаемой формы.

- Подготавливаем материал для заливки – замешиваем силикон и производим вакуумирование (дегазацию) материала.

- Затем в подготовленную опалубку заливается приготовленная смесь силикона.

- Литье в силикон происходит в условиях технологического вакуума, благодаря чему из жидкой смеси удаляются пузырьки воздуха и газов.

- Процесс полимеризации (отверждения) силиконовой формы происходит при определенной температуре и длится, в зависимости от материала, от 1 суток до недели.

- Затвердевшая форма проходит очистку и просушку. И подготавливается к применению в качестве формы для литья

Жидкие резины

Жидкие резины – самые востребованные расходные материалы для создания отливочных форм для силикона. Как правило, они изготавливаются из достаточно плотных и при этом эластичных полимеров, обладающих высокой температурной и механической стойкостью.

Как правило, они изготавливаются из достаточно плотных и при этом эластичных полимеров, обладающих высокой температурной и механической стойкостью.

Вязкость нити этого типа материала несколько выше, чем у привычных нам ABS/PLA пластиков, ввиду чего и характеристики изделий отличаются. Используются они в основном в паре с прижимным механизмом, который препятствует заламыванию нити и обеспечивает максимально равномерное послойное выращивание формы. В самом начале печати рекомендуется обработать рабочую платформу специализированным клеем для лучшего сцепления модели с её поверхностью. Обратите внимание также на процесс отклеивания готового прототипа – он должен осуществляться в условиях минимального обдува и при температуре платформы в пределах 100оС. Прямо противоположен температурный режим при выходе резиновой нити из сопла – чем выше температура экструдера (конечно, она должна находиться в рекомендованных производителем пределах), тем лучше сцепление слоев.

Два типа силиконовых форм

Формы из силикона на оловянной основе

При помощи форм из такого силикона можно лить пластиковые детали технического назначения, корпусов, сувениров и декоративных элементов. Так же, придерживаясь методов литья, мы используем пластики, предназначенные для промышленных изделий, обладающие специфическими свойствами под конкретные задачи.

Так же, придерживаясь методов литья, мы используем пластики, предназначенные для промышленных изделий, обладающие специфическими свойствами под конкретные задачи.

Формы из силикона на платиновой основе

Силиконы для создания детализированных изделий, могут использоваться для литья воска, смол, полиуретанов, но не работают с латексом, серой и некоторыми другими соединениями. Эти формы так же возможно использоваться для литья пищевых продуктов, таких как шоколад, желе или муссы.

Особенности работы

Преимущество литья в том, что прочности силиконовой формы достаточно, чтоб выполнить литье в силикон ограниченной партии изделий. Максимальное количество циклов заливки зависит от типа силикона, формы и материалов, применяемых при тиражировании. Оптимальный выбор этой технологии подходит для тиража до 500-1000 штук изделий.

Изготавливаем на заказ силиконовые формы:

- Формы для отливки корпусов и деталей;

- Формы для литья сувенирной продукции;

- Формы для отливки технических изделий;

- Формы для литья декоративных изделий;

- Формы для литья под давлением;

- Формы для литья пластмасс\пластика\полиуретанов;

- Силиконовые формы для гипса и искусственного камня;

- Силиконовые формы для свечей и мыла и пр.

Получить консультацию по поводу стоимости изготовления силиконовых форм для литья, и сделать заказ вы можете по электронной почте [email protected]

Полиуретаны

Бывают разной твердости, могут использоваться так же для литья бетона. Яркие цвета могут быть достигнуты добавлением пигментов.

Полиуретан – это пластичный материал, который существует в разных формах. Он может быть жестким или мягким и находит применение в самых разных областях, таких как: ролики и шины, детали для автомобилей, покрытиях и изоляции.

Также, полиуретан является эластомером, материалом, который после растяжения возвращается в свое исходное состояние. Полиуретан также устойчив к контакту с химическими жидкостями, маслами, ультрафиолетовыми лучами, бактериями и грибками.

Самый распространенный способ производства изделий из полиуретана – это литье. С его помощью изготавливаются такие продукты как втулки, манжеты, кольца, подшипники, самосмазывающиеся детали, запчасти подвески, уплотнительные элементы для гидравлических и пневматических механизмов.

В создании изделий из данного полимера методом литья применяются три технологии: ротационное литье, свободное литье в форму и литье под давлением.

Выбор формы для литья полиуретанов зависит от планируемого тирада изделий — в силиконовые формы мы выполняем периодическое, небольшое количество изделий, а в пресс-формы льем большие, ежемесячные тиражи.

Полиуретаны — это недорогой эластомер с выдающимися техническими характеристиками, которые сочетают в себе эксплуатационные преимущества высокотехнологичных пластиков, металлов и керамики, а также упругость и гибкость резины.

- Отливки из полиуретана стойкие к истиранию, упругие и устойчивы к маслам и жирам. Полиуретаны часто выбираются в тех случаях, когда речь идет о стойкости к механическому воздействию: растяжению, несущей нагрузки, ударам, разрывам, сжатию и долгопрочности.

- Литые полиуретаны — это прочные, эластичные материалы, которые долгое время могут сохранять первоначальную форму.

- Полиуретан не взаимодействует с другими материалами и поэтому его можно применять в связке со сталью, алюминием, стекловолокном и пластиком.

- Детали из полиуретана можно изготовить с различной твердостью по Шору.

- В отличие от пластика, полиуретан менее хрупкий, поэтому его предпочтительно выбирать при высоких нагрузках на производстве.

Разместить заказ на литье полиуретанов вы можете по электронной почтеВыбор силикона для формы

Силикон так же бывает разной твердости и подбирается в зависимости от технологии литья. Он может использоваться для формования абсолютно разных материалов от воска до бетона. Так же есть силикон для снятия форм с лица, рук и других частей тела человека.

Пластификация

При длительном хранении смеси, из которой будут изготавливать силиконовый каучук, некоторые ингредиенты теряют свои свойства и становятся хрупкими. Поэтому проводят их пластификацию. Это послужит гарантией того, полученные изделия обретут необходимые качественные параметры.

Для пластификации задействуют вальцы. Смесь несколько раз пропускают через это устройство. Если смесь после прохождения не обрела необходимой пластичности, то операцию необходимо повторить до того, пока смесь не превратится в сплошную ленту. При проведении этой операции необходимо чередовать скоростные режимы вращения вальцов.

Подробнее о технологии литья пластика

Большой выбор полиуретановых смол, позволяет литейщикам подобрать для заказчика максимально подходящий по физическим и механическим свойствам материал. Как правило, в процессе литья все полиуретановые смолы можно подкрасить пигментом, тем самым литейщик может получать на выходе качественное «цветное» изделие, ну а заказчик – качественный продукт.

Для создания качественной силиконовой литьевой формы необходимо:

- Качественный прототип Качественный силикон с высокими показателями того что необходимо заказчику. (Это может быть и показатели на разрыв увеличение или уменьшение количества отливок, мягкость силикона влияет на то какая сложная деталь будет отливаться и т.

д.)

д.) - Вакуумная камера для дегазации силикона Зачем делать дегазацию? Если залить прототип не дегазированным силиконом то пузыри образованные при перемешивании могут прилипнуть к поверхности прототипа, образовав ненужную полость. При заливе полиуретановым пластиком этот пузырь появится в виде нароста на отливке. Или возможен другой вариант. Пузырь не прилипает, а находится очень близко от поверхности прототипа и образовывается тонкая стенка между прототипом и пузырем. После 10 – 15 отливки стенка начинает деформироваться в сторону, где находится отливка, тем самым образуя на поверхности отливки раковины.

Ну, а теперь расскажу о подводных камнях которые могут вас подстерегать при заказе литья в силиконовую форму.

Миф:

- Силиконовая форма какая бы она не была крутая, даже качественные материалы не держат более 35 съемов. Этот показатель можно увеличить за счет обработки специальными аэрозолями, т.е.

перед каждой заливкой полиуретана делать обработку силиконовой формы, и делать смазывание её определенными компонентами.

перед каждой заливкой полиуретана делать обработку силиконовой формы, и делать смазывание её определенными компонентами. - В любой силикон можно заливать любой полиуретан. Это не так рекомендуется использовать полиуретаны и силиконы одного производителя. Об этом нужно уточнять при заказе. Почему? Химическая реакция она и есть химическая реакция, силикон не вечен, можно убить форму даже через 2 отливки.

- Силиконовые формы делают все кому не лень! Если так рассуждать то все делают но все тогда должны получать качественный продукт!

Доверяйтесь профессионалам, пусть ваша силиконовая форма будет дороже, но технологический процесс её изготовления не будет нарушен! Пусть ваша форма будет сделана из высококачественного силикона! Пусть прототип ваш будет высоко точным и качественным! Тогда Вы получите максимальные показатели по количеству отливок, вы получите максимально качественные отливки и все это в максимально короткие сроки.

Усилие замыкания, процесс заполнения формы и скорость впрыска

Усилие замыкания литьевой машины играет второстепенную роль из-за небольшого давления впрыска при переработке двухкомпонентного силиконового каучука. Важнее равномерное заполнение литьевой формы. При наличии полостей в одной литьевой форме обычно не происходит равномерного заполнения при корректировке расположения литников. Односторонние избыточные впрыски можно предотвратить. Формованные детали из силиконового каучука могут иметь стенки, значительно отличающиеся по толщине. Однако благодаря хорошей текучести материала при литье силикона пустот не возникает.

Впрыск не должен быть слишком быстрым, для того, чтобы сжатый воздух перед потоком был удален через соответствующие каналы. Закладные детали закладных форм не должны иметь глухих отверстий или углублений. Воздушных включений можно также избежать, применяя керны для отвода воздуха или выталкиватели.

Нет связанных постов

Метод холодного отвержение – что это?

К нам часто поступают запросы на изготовлений изделий небольшими партиями, но с достаточно ужатыми сроками и высоким требованием к качеству. Печатать серию на 3D-принтере клиенту не всегда выгодно, а большой тираж не нужен. Что в этом случае делать?

Печатать серию на 3D-принтере клиенту не всегда выгодно, а большой тираж не нужен. Что в этом случае делать?

Мы предлагаем оптимальное в данном случае решение – сделать силиконовую форму и отливать изделия методом холодного отверждения. Быстро, доступно и сохраняется всем необходимое качество. Теперь рассмотрим, что для этого нужно.

- Мастер-модель. Многие не понимают, что это такое и зачем нужно. Мастер-модель используется как слепок для создания формы, в которую в дальнейшем заливается пластик и получается готовое изделие. Есть много видов форм по способу изготовления и несколько примеров вы можете увидеть на фото. Мастер-моделью может выступать уже имеющееся у вас изделие, форма с точностью повторит его силуэт. Так же ее можно напечатать методом 3D-печати.

- Изготовление силиконовой формы. Далее с мастер-модели изготавливается силиконовая форма, повторяющая ее внешние размеры. Ресурс формы ограниченный, но выдержит малый тираж, который требуется, например, для опытной партии изделий.

- Заливка пластика. После того, как силиконовая форма застынет и высохнет, в нее можно заливать пластик. Время застывания зависит от материала. В среднем требуется час, чтобы мы смогли увидеть первую отливку. Так же в пластик можно добавить любой пигмент и получить желаемый цвет.

- Готовое изделие. Мы можем делать различные работы – от сувенирной продукции до деталей технического назначения, и преимущество литья в этом случае – доступная стоимость и высокое качество. Обращайтесь!

Правила хранения

Для ингредиентов, применяемых при производстве синтетического каучука, должны быть созданы определенные условия хранения. То есть, их запрещено содержать рядом с натуральными каучуками. Компоненты должны быть упакованы в закрытые емкости и защищены от воздействия солнечного света.

Правильное хранение готовой силиконовой смеси