Литье в кокиль чугуна: Литье чугуна в кокиль

alexxlab | 26.04.1991 | 0 | Разное

Литье деталей из чугуна на заказ

Литье деталей из чугуна на заказ Перейти к содержимомумы поставляем металлопрокат и литье по России

8 (800) 201-54-71Звонок по России бесплатный

Пишите в любое время!

- г. Москва, ул. Косинская, д.11А

- Пн.-Сб. 8:00-20:00

Заказать звонок

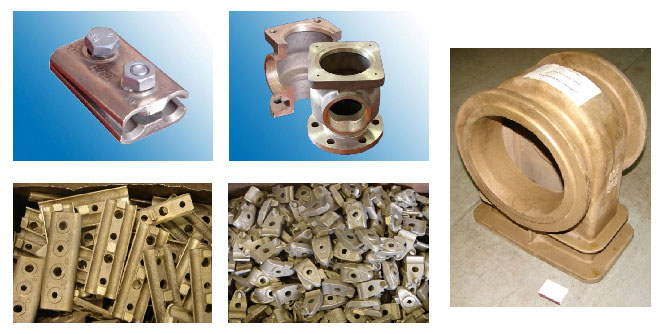

Отливаем чугунные детали для промышленного оборудования, спецтехники, станков, сельскохозяйственной техники.

Предлагаем стабильно высокое качество чугунного литья в ХТС, литья в кокиль и центробежного литья чугуна, услуги механообработки деталей из чугуна по чертежам.

Уточнить стоимость, заказать и купить детали из чугуна можно по телефону 8-800-201-54-71, написав на электронную почту [email protected] или через форму на сайте.

Отправить заявку

Материалы для литья чугуна:

Преимущественно выполняем отливку заготовок из чугуна в формы ХТС, при необходимости – выполняем литье чугуна в кокиль и центробежное литье чугуна. Используем высокопрочный и серый чугун, который подходит для литья заготовок сложной геометрической формы, а также деталей механизмов и машин, работающих при трении и напряжении. Для литья в холодно-твердеющие смеси используем серый чугун СЧ20-25, высокопрочный чугун ВЧ40-45.

Используем высокопрочный и серый чугун, который подходит для литья заготовок сложной геометрической формы, а также деталей механизмов и машин, работающих при трении и напряжении. Для литья в холодно-твердеющие смеси используем серый чугун СЧ20-25, высокопрочный чугун ВЧ40-45.

Оснастка для литья чугунных деталей:

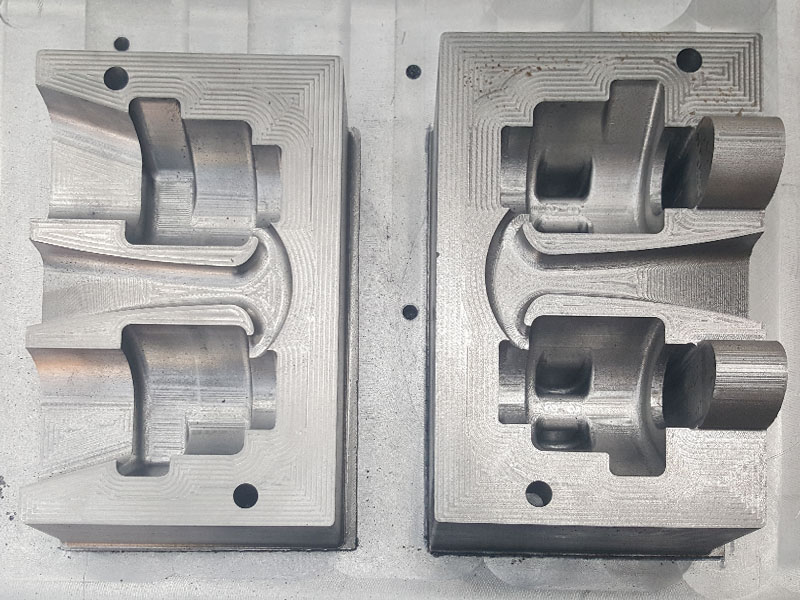

Изготовление модельной оснастки выполняем на этапе технологической подготовки производства. Производственные мощности позволяют выполнять полный технологический цикл от чертежа до получения годной отливки. От качества оснастки зависят качественные и эксплуатационные характеристики детали, поэтому уделяем моделированию и изготовлению оснастки повышенное внимание. Изготовим под свою технологию литья оснастку любой сложности из древесных материалов, пластиков, алюминия.

Технология литья чугуна:

Выплавка чугуна выполняется в индукционных печах, которые позволяют получать чугуны с заданным заказчиком химическим составом, твердостью, структурой, механическими свойствами. В процессе плавки обеспечивается низкая загазованность, низкий угар элементов и равномерность химического состава по всему объему металла.

В процессе плавки обеспечивается низкая загазованность, низкий угар элементов и равномерность химического состава по всему объему металла.

В процессе литья удается минимизировать наличие газовых раковин и других дефектов в отливках. Последующая обработка обеспечивает высокое качество отливок и полное соответствие чертежу заказчика.

Литье в ХТС гарантирует отливку с требуемым качеством поверхности, без засоров и газовых дефектов, а также меньшего веса. Поскольку смеси принимают заданную форму на воздухе, то сокращение затрат на тепловую сушку снижает стоимость отливок.

Отливаем чугунные детали на заказ:

Изготавливаем детали из чугуна для предприятий отраслей машиностроения, автомобильной промышленности, в том числе производителей спецтехники, станкостроения, сельского хозяйства, нефтехимии, деревообработки и других.

Изготавливаем литье высокопрочных отливок из чугуна различной конфигурации и габаритов:

чугунные корпуса, приводные и рабочие колеса, опоры,

кронштейны, крышки, фланцы, секторы, бугели,

маховики, втулки, противовесы, грузы,

шкивы, буксы, основания,

изложницы, чугунные муфты и другие изделия по чертежам заказчика.

При необходимости, отливки подвергаем механической обработке. Гарантируем полное соответствие готовых отливок требованиям ГОСТ и техническим требованиям чертежей заказчика.

Контроль качества чугунных отливок:

Для выявления видимых дефектов проводится визуальный контроль отливок. Механические свойства отливок проверяются на разрывной машине. Химический состав контролируется с помощью оптико-эмиссионного спектрометра, а также с помощью рентгенографического контроля в независимой лаборатории.

Литье в ХТС имеет 9-11 класс точности согласно ГОСТ 26645-85. Отливки получаются гладкими и точными, требуемого уровня шероховатости. Имеем опыт в изготовления форм для отливок сложной формы с повышенными требованиями к точности геометрии и чистоте поверхности.

Отправьте заявку и получите расчет стоимости

В рабочее время ответим в течение 5 минут.

Телефон

Сообщение

Сайт защищён Google reCAPTCHA с применением Политики конфиденциальности и Правилами пользования.

Отгружаем ежедневно

ООО “НПФ Технология” осуществляет оптовые и розничные поставки металлопроката по территории России и СНГ. Чтобы сделать доставку быстрой и надежной, сотрудничаем только с проверенными транспортными компаниями. Возможна перевозка железнодорожным транспортом.

Для защиты поверхности приобретенного металлопроката во время транспортировки применяется упаковка: упаковка с помощью полиэтиленовой пленки (ПВХ), упаковка с помощью полиэстеровой ленты (ПЭТ), дополнительно: стальные зажимы, поддоны и т.д.

3а время работы мы помогли более чем 2500 заказчиков. Когда это было необходимо – доставляли изделия самолетом в самые удаленные города страны.

Реквизиты

ООО “НПФ ТЕХНОЛОГИЯ”

ОГРН 1197746729839

ИНН 7720489571

КПП 772001001

Продукция

Информация

Контакты

- 8 (800) 201-54-71

- [email protected]

- г. Москва, ул.

Косинская, д.11А

Косинская, д.11А - 08:00 – 20:00 МСК

Поставляем металлопрокат. Гарантируем качество.

Поставляем литье из бронзовых, латунных, алюминиевых и медных сплавов. Прокат цветных металлов. Втулки, круги, трубы и плиты различных типоразмеров. Указанная на сайте информация не является публичной офертой, размещена в целях ознакомления. Фактические цены на товары могут отличаться, уточняйте у сотрудников компании.

Форма заявки

Свяжемся с Вами через несколько минут в рабочее время.

Телефон

Сообщение

Сайт защищён Google reCAPTCHA с применением Политики конфиденциальности и Правилами пользования.

Заказ обратного звонка

В рабочее время мы перезвоним Вам за несколько минут.

Телефон

Сайт защищён Google reCAPTCHA с применением Политики конфиденциальности и Правилами пользования.

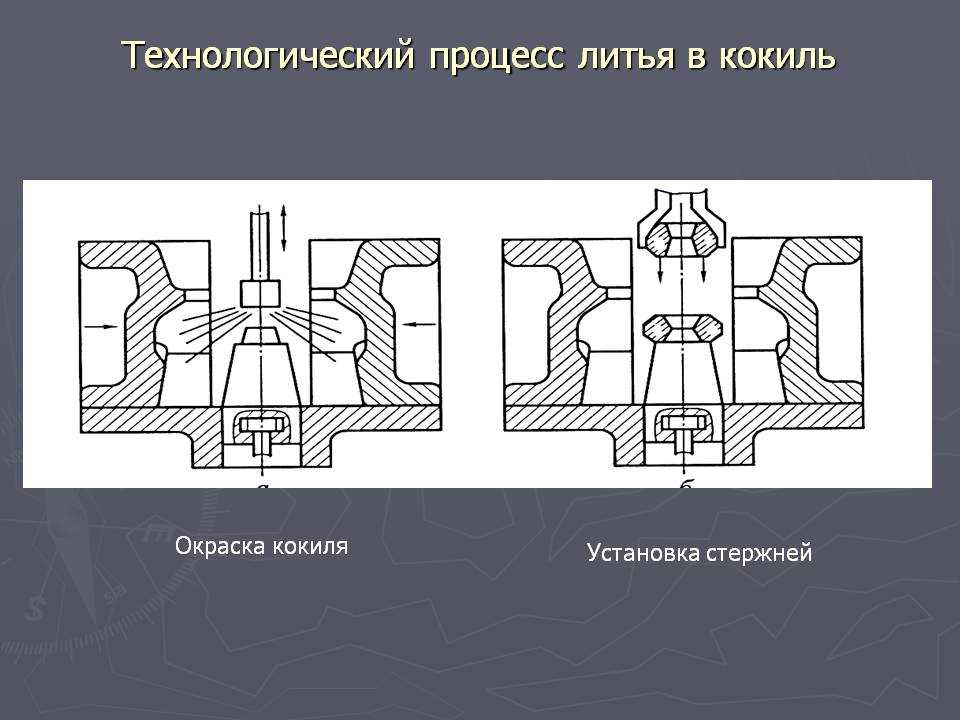

| Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru <<�Предыдущая страница Оглавление книги Следующая страница>> Чугун обладает хорошими литейными и механическими свойствами, широко применяется для литья отливок в кокили. В кокилях изготовляют отливки из серого и высокопрочного чугунов. В практике литья чугуна в кокили тонкостенные отливки и в ряде случаев другие компактные отливки часто получают со сквозным или поверхностным отбелом. Отливки с отбелом требуют дополнительного отжига, поэтому применяют различные меры, предотвращающие образование отбела при заливке серого чугуна в кокиль. Исключить отбел отливок можно введением в состав металлической шихты необходимого количества графити-заторов, модифицированием расплава перед его заливкой в кокили, а также уменьшением скорости охлаждения отливки в кокиле и после ее выбивки из кокиля. На практике пользуются указанными методами в отдельности или в комплексе. Увеличивая в составе расплава чугуна содержание элементов, способствующих графитизации, или соответственно уменьшая те, которые препятствуют графитизации, можно получать отливки в кокилях без отбела. Наиболее сильными графитизаторами являются алюминий, углерод, кремний. Если при плавке нет возможности в необходимом диапазоне изменять химический состав расплава, то производят его модифицирование непосредственно на желобе плавильного агрегата, в автоклаве или в открытом ковше. В качестве модификаторов применяют магний и его лигатуры, различные комплексные модификаторы, силикокальций, ферросилиций, лигатуру на основе редкоземельных металлов (РЗМ). Уменьшить скорость охлаждения отливки из чугуна можно нагревом кокиля перед заливкой расплава до 300°С и выше; увеличением толщины слоя теплоизоляционного покрытия, а также использованием для облицовки наполнителей с минимальной теплопроводностью и теплоаккумулирующей способностью; преждевременной выбивкой отливок из кокилей с последующим замедленным охлаждением (самоотжигом) в общем коробе. По степени сложности чугунные отливки, получаемые в кокилях, можно разделить условно на четыре группы: 1 — отливки с плоскими, цилиндрическими или простыми криволинейными поверхностями, для оформления которых не требуется разовых стержней; 2 — отливки средней сложности, имеющие криволинейные поверхности, небольшие ребра, выступы и неглубокие впадины, для образования внутренних полостей используют песчаные стержни; 3 — сложные отливки, требующие применения стержней для внутренних и внешних полостей отливки; 4 — очень сложные отливки с поднутрениями, ребрами и глубокими впадинами с внешней и внутренней сторон, внутренние полости и основная часть внешних поверхностей таких отливок формируется разовыми стержнями. Литьем в обычные и водоохлаждаемые кокили с огнеупорной облицовкой и краской изготовляют преимущественно отливки первых двух групп и относительно редко отливки третьей группы. С использованием облицованных кокилей создались благоприятные предпосылки для изготовления отливок всех групп. Кокили без водяного охлаждения с обычной огнеупорной облицовкой и краской подогревают и заливают расплавом чугуна при температуре 1400— 1340°С для отливок с толщиной стенки 5—10 мм, 1360—1300°С —с толщиной стенки 10—40 мм, 1350—1280°С — с толщиной стенки свыше 40 мм. Для предотвращения недоливов и спаев на чугунных отливках кокили с покрытием из огнеупорной облицовки и краски должны заполняться расплавом со скоростью его подъема в полости не менее 20 мм/с (кокили с горизонтальным разъемом) и 50 мм/с (кокили с вертикальным разъемом). Скорость заливки расплава в облицованные кокили может быть такой же, как и при заливке разовых песчаных форм. Чрезмерное увеличение скорости заливки ухудшает направленность затвердевания отливки, может вызвать смыв огнеупорного покрытия с кокиля, частичное разрушение стержня, захват расплавом воздуха и выделяющихся газов с образованием различных раковин. Скорость заливки любой формы вначале должна быть замедленной. Выбивка отливки, когда имеется опасение в том, что она получится с отбелом, должна производиться при максимально допустимой температуре ~ 1050—950°С. Практика работы с кокилями без водяного охлаждения показывает, что даже после ранней выбивки отливок кокили должны продолжительное время охлаждаться на воздухе, что уменьшает их производительность. Уменьшение времени охлаждения достигается использованием водяного охлаждения. Считается, что применение водо-охлаждаемого кокиля целесообразно, если он выдерживает более 2000 заливок. Перейти вверх к навигации |

Чугунное литье на заказ | Прайс на отлив чугуна в Москве

Чугунное литье на заказ | Прайс на отлив чугуна в МосквеРемонт гидравлики Металлопрокат Ремонт спецтехники Металлообработка

металл игидравлика

О центре

Контакты

Пн-Пт: 9:00-18:00 Сб-Вс: Выходной

+

7(499)399-35-55

info@gidravlica24. ru

ru

КОРЗИНА

Трубы Черный металлопрокат Цветной металл Оцинковка Нержавейка Запчасти (станки / спецтехника) Режущий инструмент Гидравлика Детали трубопроводов Электродвигатели

– по чертежам заказчика

– любой сложности

– всегда в срок

Вальцовка металлаГалтовка металлаГибка металлаГидроабразивная резкаГрунтовка металлаЗакалка металловЗаточка режущего инструментаЛитье чугуна

МеханообработкаОцинковка металлаПескоструйная обработкаПорошковая покраскаПробивка металлаПротягивание металлаРезка по металлуРубка металлаСварочные работыСверление отверстийСлесарные работыСтрогание металлаТокарные работыФрезерные работыХимическое покрытиеШлифование металлаШтамповка металла

Литье – технология изготовления отливок путем заполнения созданных форм расплавленным металлом. Приблизительно 70% всех отливок создаётся из серого чугуна.

Приблизительно 70% всех отливок создаётся из серого чугуна.

Чугун – железный нековкий сплав с содержанием углерода более 3% и постоянных примесей марганца, кремния, серы до 0,8; фосфора до 2,5. Обладает хорошими литейными характеристиками, благодаря чему чугун чаще всего используется как строительный материал. Отлично режется, тем самым образуя качественную поверхность для узлов трения.

Виды литья

- в кокиль

- в песчаные формы

- в песчано глинистые формы

- в оболочковые формы

- центробежное

- под давлением

- по выплавляемым моделям

- по газифицируемым моделям

Выполняем отливку чугуна:

- серого чугуна

- жаропрочного

- высокопрочного

- высокохромистого

- антифрикционного

- легированного

Литье чугунных изделий

| Виды литья | Стоимость за кг |

| печное литье | от 73 руб/кг |

| литье лестниц | от 73 руб/кг |

| литье для камина | от 73 руб/кг |

| литье ограждений | от 73 руб/кг |

| литье крышек для колодцев | от 73 руб/кг |

| литье труб | от 73 руб/кг |

| литье забора | от 73 руб/кг |

| литье для скамеек | от 73 руб/кг |

| литье плит | от 73 руб/кг |

| литье чугунных решеток | |

| литье деталей | от 73 руб/кг |

| отливки из чугуна | от 73 руб/кг |

Центробежное литье | |

Литье чугуна в кокиль |

Полезная информация

На стоимость чугуна влияют следующие факторы:

- Марка чугуна;

- Длина и диаметр изделия.

- Объем требуемой продукции.

Процесс литья чугунины:

Чугун создаётся в доменных печах, где топливом служит каменный уголь или природный газ. Чугунина плавится при температуре от 1100 до 1200 °C, это приблизительно на 300 °C ниже, чем у железа. Вслед за плавлением руды и очищением её от примесей наступает этап заливки в стальные формы, которые называются изложницами. Полученный материал содержит чугун особой марки и готов к последующей переработке. На заводах из них изготавливают разные готовые изделия.

Последовательность литья чугуна:

- Разработка макета конечного продукта

- Создание формы для отливки

- Плавление чугунных слитков

- Разлив расплавленного материала в формы

- Финальная обработка

В промышленности существует несколько основных способов литья в формы:

- Из глиняно-песчаной смеси («в землю»)

- Из гипса;

- в оболочковые;

- в кокиль-металлические защищенные;

А также:

- При помощи давления.

- По выплавляемым моделям

- В газифицируемую модель

Область применения

В современном мире чугун используют в качестве основного компонента для создания стали. Совершенствование изготовления чугуна сводится к улучшению его энергоэффективности и повышению чистоты производства. Он применяется в машиностроении. В начале 20 века из него создавались такие конструкции как: мосты и трубопроводы, несущие конструкции зданий, также делали железнодорожные рельсы, детали для различных станков, машин и двигателей.

Преимущества чугунного литья:

- Стоимость изготовления чугунных деталей намного дешевле, чем производство подобных изделий из стали или бронзы;

- Чугун является жидкотекучим сплавом, так как содержит большое количество фосфора;

- Он легко заполняет все пустоты в форме, включая мелкие элементы.

- Устойчивость к влаге;

- Невосприимчивость к низким температурам.

- Отливки получаются с минимальными отходами

- Высокая износостойкость и прочность;

- Устойчивость к вибрационным нагрузкам.

+ 7(499)399-35-55

Цены на данном сайте носят информационный характер и не являются публичной офертой, определяемой Статьей 437 ГК РФ

Все права защищены © 2021

Литье в песчаные формы – Сборщик чугуна: информация для любителей винтажной посуды

Как это делается: литье в песчаные формы

Процесс начинается с создания шаблона. Выкройку можно считать оригиналом, с которого сделано множество дубликатов. Он во многом идентичен изделиям, для производства которых он был создан, за исключением размера. В контексте литья чугуна шаблон всегда делается немного больше, чем предполагаемый размер дубликатов, чтобы учесть тот факт, что расплавленное железо дает усадку при охлаждении и затвердевании.

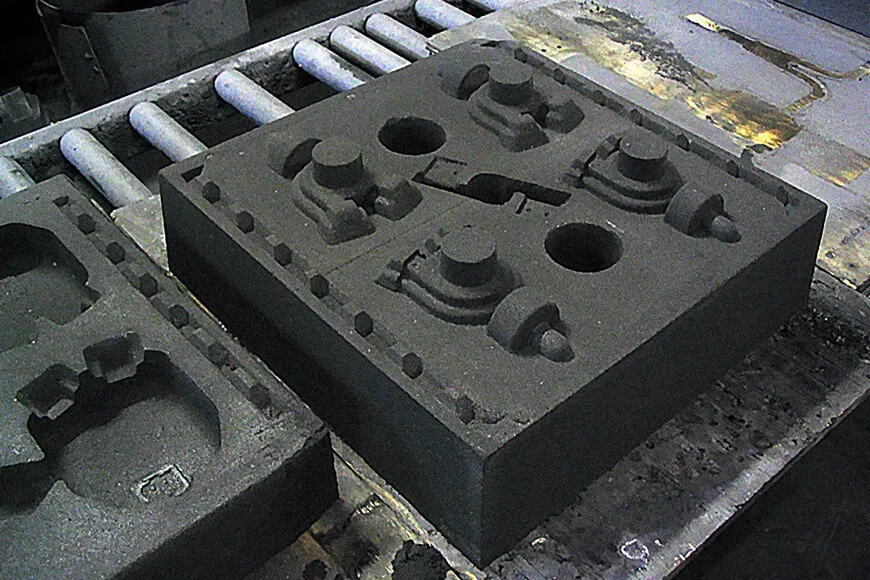

Шаблон многократно используется для создания множества форм, каждая из которых в конечном итоге разрушается в процессе изготовления, как правило, одной формы. Форма состоит из влажной смеси на основе песка, упакованной вокруг узора в коробку, состоящую из двух частей, которую можно разделить для удаления узора после того, как песок затвердеет, а затем собрать вместе, оставив полость в форме узора.

Это упрощенное объяснение. Фактический процесс современного литья немного сложнее, требуя соблюдения жестких производственных допусков и учета различий в том, как расплавленный чугун может течь в полость формы для определенной формы. Выкройки могут состоять из нескольких компонентов, используемых для создания половинок верхней и нижней формы по отдельности и с присоединенными литейными каналами. Состав и размер песка определяют текстуру поверхности отливки, а также препараты, наносимые на форму, которые также облегчают выход отливки из нее.

На уровне производства крупных литейных цехов для изготовления деталей с высоким спросом требовалось несколько рабочих схем. Для обеспечения согласованности будет создана ссылка, известная как мастер-шаблон. Первоначально вырезанный из дерева мастер-образец часто состоял из различных составных частей, возможно, для облегчения воспроизведения или для учета вариаций. Затем он будет отлит в латунной версии, к которой будут добавлены полозья и ворота. Из готового шаблона были отлиты алюминиевые версии, которые фактически использовались для изготовления песчаных форм.

Первоначально вырезанный из дерева мастер-образец часто состоял из различных составных частей, возможно, для облегчения воспроизведения или для учета вариаций. Затем он будет отлит в латунной версии, к которой будут добавлены полозья и ворота. Из готового шаблона были отлиты алюминиевые версии, которые фактически использовались для изготовления песчаных форм.

Создание формы в деталях

Коробка, состоящая из двух частей, используемая для создания песчаной формы, известна на отраслевом жаргоне как «опока». У коробки нет ни верха, ни низа. Нижняя половина, или «драг», укладывается на пол формовочного цеха и частично засыпается песком. Затем шаблон устанавливается вверх дном, и в него и вокруг него набивается больше песка, не оставляя пустот. Верхняя половина, или «вершина», располагается поверх перетаскивания, а песок продолжает заполняться вокруг оставшегося открытого рисунка. Инструмент для трамбовки используется для плотного уплотнения песка на протяжении всего процесса создания формы.

Развивающиеся методологии

Первые литейные заводы использовали очень примитивный метод введения расплавленного железа в песчаную форму. После того, как образец был упакован в песок, конический стержень использовался для создания канала или «литника» от верхней части формы до того места, которое должно было стать полостью формы. Железо также останется и затвердеет в литнике, и его нужно будет отпилить или отломить от отливки. Небольшие круглые дефекты, оставленные на дне таких отливок, известны как «следы литника» и обычно видны на отливках середины 19 века.го века и ранее.

Позже канал расширили, превратив его в щель, а не в маленькое отверстие. Это способствовало более быстрой заливке и лучшему распределению расплавленного чугуна в полости формы, что уменьшило количество бракованных отливок. Канал такого типа назывался «воротом», а леска оставляла на законченном забросе «метку ворот».

И литник, и литник соприкасаются с полостью формы в том месте, которое станет дном детали. Метка на литнике обычно была ненавязчивой, но иногда можно было увидеть, что метка на литнике сталкивалась с маркировкой производителя на днище кастрюль.

Литейная технология конца 19-го века преодолела недостатки методов литника и нижнего литника, переместив литник к тому месту, которое впоследствии станет внешним краем верхней кромки поддона. С помощью этого метода можно использовать несколько литников, соединенных желобами, для эффективного распределения расплавленного чугуна по полости формы, что значительно снижает количество дефектных отливок. Кастрюли, отлитые этим методом, известны как «боковые ворота». Затем лотки с боковыми литниками можно было обработать, перемещая лоток по столу станка с фиксированным шлифовальным кругом, чтобы удалить все или большую часть шероховатой кромки, оставшейся после отрыва лишнего металла литника от отливки.

Затем лотки с боковыми литниками можно было обработать, перемещая лоток по столу станка с фиксированным шлифовальным кругом, чтобы удалить все или большую часть шероховатой кромки, оставшейся после отрыва лишнего металла литника от отливки.

Секреты мастерства

Хотя основы литья в песчаные формы могут распространяться даже на современную автоматизацию, бывают случаи, когда для реализации определенных конструктивных особенностей требуется значительная степень творчества. Ярким примером может служить литье крышек с петлевыми ручками.

Поскольку песок должен быть плотно упакован вокруг модели, чтобы создать форму, ручки-петли представляют собой уникальную проблему. В качестве фиксированной выступающей части шаблона петлевая ручка была бы невозможна, так как шаблон нельзя было удалить из формы для песка, не потревожив песок, упакованный вокруг него. Благодаря конструкциям ручек и артефактам литья можно наблюдать использование съемных или шарнирных секций при изготовлении крышек с петлевой ручкой.

Ранние ручки-петли обычно были шире в точках «прикрепления» и сужались посередине. Чтобы облегчить эту конструкцию, потребовались два съемных сегмента, по одному на каждую половину рукоятки, так как цельная деталь в этом случае все равно не позволяла бы снять ее, не нарушая уже тщательно уложенный вокруг нее песок. Это было достигнуто за счет того, что каждая половина ручки на выкройке была шарнирно закреплена, чтобы они могли высвободиться из песчаной формы при удалении выкройки, но не разрушив форму. О том, что использовались модели рукоятей, состоящих из двух частей, свидетельствует линия отливки, которую часто можно увидеть и почувствовать на вершине таких рукояток. По сути, самые ранние ручки-петли на самом деле представляют собой два изогнутых зубца, кончики которых плотно соприкасаются.

Более поздние конструкции рукояток, хотя и казались эстетическими или эргономическими улучшениями, были, скорее всего, инновациями для экономии труда. Вместо двух шарнирных сегментов, образующих ручку, один рисунок ручки с длинным линейным конусом и плавным изгибом, вероятно, мог бы легче выдвигаться из песчаной формы, чем более ранняя конструкция, требующая двух частей.

Вышесказанное относится к крышкам, нижняя сторона которых не имеет признаков прикрепления ручки. Те, которые действительно указывают, что производитель предпочел вместо этого заранее отлить ручку как отдельную деталь и использовал технику, чтобы залить ее в песчаную форму перед заливкой железа для основной отливки. Расплавленный металл окружил кончики встроенной рукоятки, прочно закрепив ее после охлаждения.

Подробнее о литье металлов

Ручной метод литья в песчаные формы

Металлообработка и литейное производство

Литье в песчаные формы – Википедия

FOUNDRY CASTING Изготовление песчаной формы, часть 1 TUBALCAIN

ЛИТЕЙНОЕ ДЕЛО Изготовление песчаной формы часть 2 tubalcain июнь 09

British Pathé: Литье в железо (1940-1949)

Современное производство чугуна в Лодже

Официальный тур по чугунолитейному заводу Lodge

Различные типы процессов литья, используемые в производстве

Изображение предоставлено: Funtay/Shutterstock. com

com

Производство отливок — это процесс, при котором жидкий материал, такой как расплавленный металл, заливают в полость специально разработанной формы и дают ему затвердеть. После затвердевания заготовка вынимается из формы для проведения различных отделочных обработок или для использования в качестве конечного продукта. Методы литья обычно используются для создания сложных сплошных и полых форм, а литые изделия используются в самых разных областях, включая автомобильные компоненты, детали аэрокосмической промышленности и т. д.

Различные типы литья и процесс литья

Хотя литье является одной из старейших известных производственных технологий, современные достижения в технологии литья привели к появлению широкого спектра специализированных методов литья. Процессы горячего формования, такие как литье под давлением, литье по выплавляемым моделям, гипсовое литье и литье в песчаные формы, обеспечивают свои уникальные производственные преимущества. Сравнение преимуществ и недостатков распространенных типов процессов литья может помочь в выборе метода, наиболее подходящего для данного производственного цикла.

Сравнение преимуществ и недостатков распространенных типов процессов литья может помочь в выборе метода, наиболее подходящего для данного производственного цикла.

Литье в песчаные формы

Литье в песчаные формы обычно основано на материалах на основе кремнезема, таких как синтетический или природный песок. Литейный песок обычно состоит из тонко измельченных сферических зерен, которые могут быть плотно упакованы в гладкую формовочную поверхность. Отливка спроектирована так, чтобы снизить вероятность разрыва, растрескивания или других дефектов за счет обеспечения умеренной степени гибкости и усадки на этапе охлаждения процесса. Песок также можно укрепить добавлением глины, которая помогает частицам сцепляться более плотно. Автомобильные изделия, такие как блоки цилиндров, изготавливаются методом литья в песчаные формы.

Литье в песчаные формы включает в себя несколько этапов, включая изготовление моделей, формование, плавление и заливку, а также очистку. Узор – это форма, вокруг которой набивается песок, обычно состоящая из двух частей: верха и волока. После того, как песок достаточно уплотнится, чтобы воспроизвести рисунок, накидка снимается, а рисунок извлекается. Затем устанавливаются любые дополнительные вставки, называемые стержневыми ящиками, и заменяется верхняя часть. После заливки и затвердевания металла отливку снимают, обрезают стояки и литники, использовавшиеся в процессе заливки, и очищают от налипшего песка и окалины.

После того, как песок достаточно уплотнится, чтобы воспроизвести рисунок, накидка снимается, а рисунок извлекается. Затем устанавливаются любые дополнительные вставки, называемые стержневыми ящиками, и заменяется верхняя часть. После заливки и затвердевания металла отливку снимают, обрезают стояки и литники, использовавшиеся в процессе заливки, и очищают от налипшего песка и окалины.

Основные преимущества литья в песчаные формы как процесса литья включают:

- Относительно низкие производственные затраты, особенно при небольших тиражах.

- Возможность изготовления крупных компонентов.

- Емкость для литья черных и цветных металлов.

- Низкая стоимость инструментов для постлитья.

Несмотря на свои преимущества, литье в песчаные формы обеспечивает более низкую степень точности, чем альтернативные методы, и могут возникнуть трудности с литьем в песчаные формы компонентов заданного размера и веса. Кроме того, этот процесс имеет тенденцию давать продукты со сравнительно шероховатой поверхностью.

Вы можете использовать платформу поиска поставщиков Thomas, чтобы найти компании по литью в песчаные формы для ваших нужд.

Литье по выплавляемым моделям

При литье по выплавляемым моделям или выплавляемым моделям для каждой отливки используется одноразовая восковая модель. Воск впрыскивается непосредственно в форму, удаляется, затем покрывается огнеупорным материалом и связующим, обычно в несколько этапов для создания толстой оболочки. Несколько моделей собраны на общих литниках. После того, как ракушки затвердеют, узоры переворачивают и нагревают в печах для удаления воска. Затем расплавленный металл заливают в оставшиеся оболочки, где он затвердевает, принимая форму восковых фигур. Огнеупорная оболочка отламывается, открывая готовую отливку. Литье по выплавляемым моделям часто используется для изготовления деталей для автомобильной, энергетической и аэрокосмической промышленности, таких как лопатки турбин. Некоторые из основных преимуществ и недостатков литья по выплавляемым моделям включают в себя:

- Высокая степень точности и точность размеров.

- Возможность создания тонкостенных деталей сложной геометрии.

- Емкость для литья как черных, так и цветных металлов.

- Относительно высокое качество обработки поверхности и детализации конечных компонентов.

Несмотря на высокую точность, литье по выплавляемым моделям, как правило, дороже, чем другие сопоставимые методы литья, и, как правило, рентабельно только тогда, когда нельзя использовать литье из песка или гипса. Тем не менее, затраты иногда могут быть компенсированы за счет снижения затрат на механическую обработку и оснастку благодаря качественным результатам обработки поверхности отливок по выплавляемым моделям.

Вы можете использовать платформу поиска поставщиков Thomas, чтобы найти компании по литью по выплавляемым моделям для ваших нужд.

Гипсовая отливка

Литье гипса аналогично процессу литья в песчаные формы, в котором вместо песка используется смесь гипса, укрепляющего состава и воды. Гипсовый узор обычно покрывают антиадгезивным составом, чтобы предотвратить его прилипание к форме, а гипс способен заполнить любые зазоры вокруг формы. После того, как гипсовый материал был использован для отливки детали, он обычно трескается или образует дефекты, что требует замены его свежим материалом. К преимуществам гипсового литья относятся:

После того, как гипсовый материал был использован для отливки детали, он обычно трескается или образует дефекты, что требует замены его свежим материалом. К преимуществам гипсового литья относятся:

- Очень гладкая поверхность.

- Возможность отливки сложных форм с тонкими стенками.

- Способность формовать большие детали с меньшими затратами, чем другие процессы, такие как литье по выплавляемым моделям.

- Более высокая степень точности размеров, чем у литья в песчаные формы.

Этот процесс, как правило, дороже, чем большинство операций литья в песчаные формы, и может потребовать частой замены гипсового формовочного материала. Обычно это более эффективно и экономично, когда качество отделки поверхности является важным требованием. Его применение обычно ограничивается литьем сплавов на основе алюминия и меди.

Вы можете использовать Платформу поиска поставщиков Томаса, чтобы найти компании по литью гипса для ваших нужд.

Литье под давлением (процесс литья металла)

Литье под давлением — это метод формования материалов под высоким давлением, который обычно включает цветные металлы и сплавы, например, цинк, олово, медь и алюминий. Многоразовая пресс-форма покрыта смазкой, которая помогает регулировать температуру пресс-формы и облегчает выброс компонентов. Затем расплавленный металл впрыскивается в пресс-форму под высоким давлением, которое остается непрерывным до тех пор, пока заготовка не затвердеет. Эта вставка под давлением происходит быстро, предотвращая затвердевание любого сегмента материала перед отливкой.

Робот используется на заводе по литью под давлением

Изображение предоставлено: Source Int’l, LP

После завершения процесса компонент вынимается из пресс-формы и удаляется любой брак. К основным преимуществам литья под давлением относятся:

- Жесткие допуски по размеру и форме.

- Высокая стабильность размеров компонентов и однородная конструкция.

- Снижение потребности в механической обработке после литья.

Несмотря на свои преимущества, литье под давлением как процесс литья металла требует относительно высоких затрат на инструмент, что делает его более рентабельным при больших объемах производства. Также может быть сложно обеспечить механические свойства литого под давлением компонента, а это означает, что эти продукты обычно не функционируют как конструкционные детали. Поскольку формы обычно состоят из двух частей, литье под давлением ограничивается изделиями, которые можно извлечь из формы, не разрушая форму, как это делается в других процессах литья.

Для получения дополнительной информации о литье под давлением вы можете ознакомиться с нашим руководством по типам литья под давлением, в котором подробно рассматриваются различные типы, сплавы и рекомендации по выбору конкретной комбинации процесса/сплава.

Центробежное литье

Центробежное литье используется для производства длинных цилиндрических деталей, таких как чугунная труба, за счет перегрузки, создаваемой во вращающейся форме. Расплавленный металл, введенный в форму, разбрызгивается по внутренней поверхности формы, в результате чего получается отливка без пустот. Первоначально изобретенный как процесс де Лаво с использованием форм с водяным охлаждением, этот метод применяется к симметричным деталям, таким как канализационные трубы и большие стволы орудий, и имеет то преимущество, что для изготовления деталей используется минимальное количество стояков. Для асимметричных деталей, которые нельзя вращать вокруг собственных осей, используется вариант центробежного литья, называемый литьем под давлением, когда несколько деталей располагаются вокруг общего литника и вращают формы вокруг этой оси. Аналогичная идея применяется при литье очень больших зубчатых колец и т. Д. В зависимости от отливаемого материала могут использоваться металлические или песчаные формы.

Расплавленный металл, введенный в форму, разбрызгивается по внутренней поверхности формы, в результате чего получается отливка без пустот. Первоначально изобретенный как процесс де Лаво с использованием форм с водяным охлаждением, этот метод применяется к симметричным деталям, таким как канализационные трубы и большие стволы орудий, и имеет то преимущество, что для изготовления деталей используется минимальное количество стояков. Для асимметричных деталей, которые нельзя вращать вокруг собственных осей, используется вариант центробежного литья, называемый литьем под давлением, когда несколько деталей располагаются вокруг общего литника и вращают формы вокруг этой оси. Аналогичная идея применяется при литье очень больших зубчатых колец и т. Д. В зависимости от отливаемого материала могут использоваться металлические или песчаные формы.

Литье в постоянную форму

Литье в постоянные формы имеет сходство с литьем под давлением и центробежным литьем, особенно в использовании многоразовых форм. Они могут быть изготовлены из стали, графита и т. д. и обычно используются для литья таких материалов, как свинец, цинк, алюминиевые и магниевые сплавы, некоторые бронзы и чугун. Это процесс низкого давления, при котором заливка обычно выполняется вручную с использованием нескольких форм на поворотном столе. По мере того как формы проходят через различные станции, они последовательно покрываются, закрываются, заполняются, открываются и опорожняются. Один из таких методов известен как литье из шлама, при котором форма заполняется, но опорожняется до того, как металл полностью затвердеет. Расплавленный металл выливается из отливки для получения полой литой оболочки. Похожая идея используется при формовании полых шоколадных изделий, таких как пасхальные кролики. Использование металлических форм вызывает более быструю передачу тепла через форму, позволяя оболочке затвердевать, в то время как ядро остается жидким.

Они могут быть изготовлены из стали, графита и т. д. и обычно используются для литья таких материалов, как свинец, цинк, алюминиевые и магниевые сплавы, некоторые бронзы и чугун. Это процесс низкого давления, при котором заливка обычно выполняется вручную с использованием нескольких форм на поворотном столе. По мере того как формы проходят через различные станции, они последовательно покрываются, закрываются, заполняются, открываются и опорожняются. Один из таких методов известен как литье из шлама, при котором форма заполняется, но опорожняется до того, как металл полностью затвердеет. Расплавленный металл выливается из отливки для получения полой литой оболочки. Похожая идея используется при формовании полых шоколадных изделий, таких как пасхальные кролики. Использование металлических форм вызывает более быструю передачу тепла через форму, позволяя оболочке затвердевать, в то время как ядро остается жидким.

Резюме

В этой статье представлено краткое обсуждение различных типов процессов литья. Для получения дополнительной информации о сопутствующих продуктах или процессах обратитесь к другим нашим руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Для получения дополнительной информации о сопутствующих продуктах или процессах обратитесь к другим нашим руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Другие изделия для литья

- Усадка при литье: причины и решения

- Процессы, связанные с литьем

- Кремний в электронике и литье

- Как спроектировать форму для литья под давлением

- Альтернативы литью

- Руководство по кастингу

- Машины для литья под давлением

- Литье сплавов под давлением: обзор типов сплавов, литых под давлением, и их использование

- Как делают отливки

- Все о литье в гипсовые формы – что это такое и как это работает

- Литье и ковка – в чем разница?

- Процесс планирования спроса: ключевые этапы процесса S&OP, связанные с прогнозированием компонентов в цепочке поставок

- Типы процессов литья под давлением

- Материалы, используемые в отливках

- Все о литье по выплавляемым моделям — что это такое и как это работает

- Все о литье в песчаные формы: что это такое и как это работает

- Типы дефектов литья и способы их предотвращения

Прочие “Типы” изделий

- Типы фильтров — Руководство для покупателей ThomasNet

- Типы элементов управления и контроллеров — Руководство по покупке ThomasNet

- Различные типы воздушных фильтров

- Типы катушек индуктивности и сердечников

- Аэрокосмический крепеж: типы и материалы

- Типы защелок

- Типы труб из нержавеющей стали

- Типы медицинской упаковки — Руководство для покупателей ThomasNet

- Типы контроллеров двигателей и приводов

- Типы ЧПУ

- Типы порошковых покрытий

- Типы фенолов и фенольных материалов – Руководство для покупателей ThomasNet

- Типы операций высечки

- Типы сверл с ЧПУ

- Типы мультиплексоров

- Типы кримперов — Руководство для покупателей ThomasNet

- Типы датчиков температуры

- Типы розеток

- Три типа медицинских покрытий

- Типы пружин – руководство по покупке Томаса

Больше из Изготовление и изготовление на заказ

Литье в постоянные формы из ковкого чугуна

При литье в постоянные формы (PM), также называемом гравитационным литьем под давлением, жидкий металл заливается под действием силы тяжести в многоразовые металлические формы. Это один из различных методов прецизионного литья с использованием постоянных форм, в которых быстрое затвердевание позволяет почти немедленно вытряхивать отливки, значительно сокращая время производственного цикла и улучшая механические свойства отлитых деталей.

Это один из различных методов прецизионного литья с использованием постоянных форм, в которых быстрое затвердевание позволяет почти немедленно вытряхивать отливки, значительно сокращая время производственного цикла и улучшая механические свойства отлитых деталей.

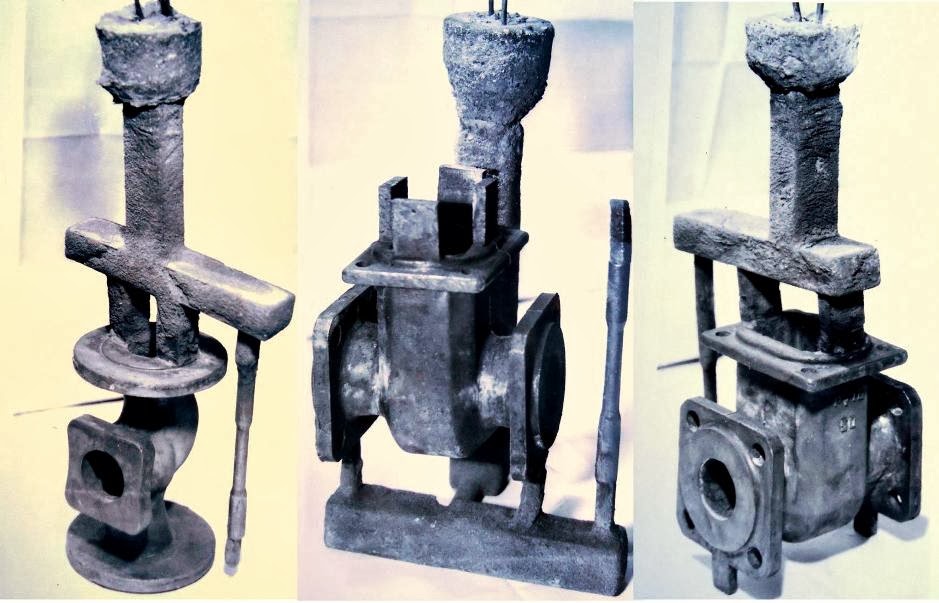

Типовая конструкция неразъемной формы с вертикальной линией разъема для отливки шатунов и крышек ковочных прессов из ковкого чугуна (рис. 1) включает полость формы с центральным песчаным стержнем, имеющую два отпечатка стержня в каждой половине формы, стакан для заливки песка , который также действует как стояк, системы водяного охлаждения и выброса. Жидкий металл заливается в разливочный стакан, затем проходит через фильтр и отверстия на дне стакана, заполняя предварительно обработанную защитным покрытием полость.

Термическое воздействие течения жидкого металла в литейной форме является основным фактором, определяющим срок службы литейной формы, а также качество отливки. Процесс постоянной формы обычно работает в диапазоне температур около 150-300°C (300-600°F), а материал формы подвергается эрозии жидким металлом и термическим напряжениям. Для обычного литья чугуна с ПМ формы обычно изготавливают из железа, стали или меди. Серый чугун с графитом типа А является признанным материалом для литейных форм, который обладает хорошей теплопроводностью и термостойкостью.

Для обычного литья чугуна с ПМ формы обычно изготавливают из железа, стали или меди. Серый чугун с графитом типа А является признанным материалом для литейных форм, который обладает хорошей теплопроводностью и термостойкостью.

Защитное покрытие

Защитное покрытие используется для создания изолирующего барьера между расплавленным металлом и металлической формой для защиты формы от теплового удара и предотвращения прилипания металла к ней. Покрытие снижает трение и тепловые потери, в свою очередь предотвращая преждевременное затвердевание металла в форме. Покрытие значительно продлевает срок службы пресс-формы.

Покрытие обычно состоит из двух слоев. Первый представляет собой защитный тепловой барьер, наносимый на полость пресс-формы. Это полупостоянное покрытие, которое необходимо периодически наносить повторно. Второй — смазка (обычно углеродсодержащий материал), которая наносится на поверхность формы перед каждой заливкой. Это может быть огнеупорное покрытие на водной основе, наносимое распылением на предварительно нагретую поверхность формы, или твердое керамическое покрытие, наносимое методами термического или плазменного напыления.

Охлаждение формы

Система охлаждения БДМ значительно влияет на срок службы формы и качество литья. Что касается качества, то температура PM важна для обеспечения желаемых температурных градиентов в форме, тем самым регулируя затвердевание отливки. Что касается срока службы пресс-формы, необходимо контролировать горячие или холодные точки в пресс-форме. Равномерное охлаждение продлевает срок службы пресс-формы, устраняя локальные области теплового удара или эрозии жидкого металла.

Резкие изменения скорости охлаждения в полости формы, вызванные холодными или горячими точками, ухудшают качество отливки. Они вызывают дефекты, связанные с усадкой, и горячие разрывы. Кроме того, неравномерное затвердевание создает высокий уровень остаточных напряжений в отливке, что приводит к нестабильности размеров при обработке и эксплуатации.

Правильно спроектированная система охлаждения регулирует поток тепла и обеспечивает желаемую производительность качественных отливок и продлевает срок службы формы. Особое внимание следует уделить приоритету времени цикла и срока службы пресс-формы. Если рабочую температуру пресс-формы поддерживать в узком диапазоне, это продлит срок службы пресс-формы, но за счет увеличения времени цикла.

Особое внимание следует уделить приоритету времени цикла и срока службы пресс-формы. Если рабочую температуру пресс-формы поддерживать в узком диапазоне, это продлит срок службы пресс-формы, но за счет увеличения времени цикла.

Для обеспечения надлежащего регулирования температуры в стационарных формах существует два основных метода охлаждения — воздушное и водяное. Каждый из них имеет преимущества и недостатки, которые необходимо оценить. Воздушное охлаждение, например, дает очень «мягкую» скорость охлаждения, эффективно отводит тепло от формы при получении тонкостенных отливок, но менее эффективно, чем водяное охлаждение при производстве толстостенных отливок.

Воздушное охлаждение является простым методом охлаждения ТЧ. Но его возможности ограничены, поскольку теплопередачи от формы к воздуху часто недостаточно для уровня производства, необходимого для большинства литейных заводов. Для улучшения возможностей воздушного охлаждения можно использовать охлаждающие ребра и сжатый воздух, а контуры формы могут быть спроектированы таким образом, чтобы обеспечить доступ воздуха к внутренним сегментам.

На рис. 2(а) показан БДМ с воздушным охлаждением, в котором задняя часть корпуса пресс-формы спрофилирована для поддержания одинаковой толщины пресс-формы вокруг полости пресс-формы. Контур задней части формы может быть утолщен или утончен по мере необходимости для увеличения/уменьшения скорости охлаждения в локализованных областях. Охлаждающие ребра расположены на задней части пресс-формы для облегчения охлаждения. Задняя часть пресс-формы также может быть плоской, как показано на рис. 2(b), а не контурной, с добавлением охлаждающих ребер круглого или прямоугольного сечения. Прямоугольные ребра имеют очевидное преимущество за счет увеличенной площади поверхности. Задняя часть пресс-формы также может быть выполнена без охлаждения. Пресс-форма с воздушным охлаждением имеет более длительный срок службы, поскольку она менее подвержена термическому удару.

Формы с водяным охлаждением имеют разнообразную конструкцию. Ниже приводится описание некоторых из наиболее часто используемых.

Рубашка охлаждения приварена к пресс-форме — В этой конструкции водяная рубашка приварена к задней части пресс-формы. Отвод тепла достигается за счет циркуляции воды через рубашку. Это позволяет контурировать заднюю часть пресс-формы так, чтобы охлаждающая жидкость могла проникать по всей пресс-форме и поддерживать равномерное охлаждение. Эта система эффективна для уменьшения горячих точек и увеличения срока службы пресс-формы за счет устранения теплового удара.

Единственным ограничением является то, что форма должна быть изготовлена из стали, чтобы можно было приварить водяную рубашку к обратной стороне формы. Постоянные кристаллизаторы с водяным охлаждением из низкоуглеродистой литой стали с толщиной стенки 25–40 мм (1–1,5 дюйма) имеют более длительный срок службы, поскольку трещины в литейной форме и другие поврежденные участки можно периодически ремонтировать с помощью сварки.

Охлаждающая рубашка, прикрепленная к литейной машине — Эта система охлаждения является более умеренной, чем предыдущая конструкция, поскольку охлаждение непрямое. Основным недостатком этой системы является воздушный зазор, который может возникнуть между формой и охлаждающей рубашкой. Этот зазор возникает из-за термических напряжений формы и деформации, которые могут возникнуть в процессе эксплуатации. В результате некоторые области пресс-формы не будут иметь контакта с водяной рубашкой, и охлаждение будет более медленным и менее эффективным. Водяная рубашка может быть изготовлена из различных материалов, включая сталь и железо, и подходит для относительно небольших и тонкостенных литейных работ, а также для операций, требующих частой смены формы.

Основным недостатком этой системы является воздушный зазор, который может возникнуть между формой и охлаждающей рубашкой. Этот зазор возникает из-за термических напряжений формы и деформации, которые могут возникнуть в процессе эксплуатации. В результате некоторые области пресс-формы не будут иметь контакта с водяной рубашкой, и охлаждение будет более медленным и менее эффективным. Водяная рубашка может быть изготовлена из различных материалов, включая сталь и железо, и подходит для относительно небольших и тонкостенных литейных работ, а также для операций, требующих частой смены формы.

Просверленные охлаждающие каналы – их можно разместить относительно точно в форме, часто рядом с трудноохлаждаемыми участками формы. Основным недостатком конструкции является невозможность настроить равномерное или дифференциальное охлаждение.

Метод также создает проблемы при сверлении проходов. Поскольку проходы должны быть прямыми и перпендикулярными друг другу, требуются сложные схемы сверления. После сверления лишние отверстия необходимо закрыть резьбовыми заглушками. Однако они могут протекать из-за различий в тепловом расширении между материалом формы и пробки.

После сверления лишние отверстия необходимо закрыть резьбовыми заглушками. Однако они могут протекать из-за различий в тепловом расширении между материалом формы и пробки.

После заглушки пресс-форма должна быть испытана под давлением, чтобы убедиться в отсутствии утечек. Если при проверке обнаруживается пористость материала формы, форма должна быть утилизирована. Утечка может даже не проявиться во время тестирования. Некоторые обнаруживаются только тогда, когда форма нагревается во время использования, превращая небольшой дефект материала в большую и опасную проблему.

Сборные трубопроводы в стационарной форме – Сборные каналы охлаждения могут иметь один водяной контур или два отдельных контура. В этом методе стальная труба предварительно изготавливается с желаемой схемой охлаждения, а затем отливается в чугунную форму во время изготовления заготовки формы. Этот метод позволяет воде проходить непосредственно через любые области, которые нуждаются в охлаждении, без ограничения расстояния по прямой линии. Еще одним преимуществом этой системы является устранение проблем с утечкой из формы.

Еще одним преимуществом этой системы является устранение проблем с утечкой из формы.

Охлаждение постоянными формами распылением или испарением — В этой конструкции вертикальные проходы в форме опрыскиваются водой из форсунок, расположенных в верхнем коллекторе. Когда вода контактирует с горячей поверхностью каналов, она переходит из жидкого состояния в газообразное (пар). Энергия, необходимая для этого преобразования, забирается из тепла формы, тем самым снижая ее температуру. Сконденсированная вода собирается снизу коллекторным коллектором. Охлаждающие каналы могут быть отлиты в заготовку пресс-формы или обработаны так, чтобы получить эллиптическое (а не круглое) поперечное сечение. Эллиптическая форма обеспечивает большую площадь поверхности для более эффективной теплопередачи. Обычно используемый материал формы для этой системы – железо или медь. Хотя этот процесс является одним из наиболее эффективных методов охлаждения, он менее равномерен. Это отсутствие однородности вызывает больший тепловой удар формы и, следовательно, сокращает срок службы формы. Системы водяного охлаждения требуют надлежащего обслуживания, чтобы каналы не забивались накипью из-за минералов, содержащихся в воде. Для борьбы с этим можно использовать деминерализованную воду или регулярно чистить проходы.

Системы водяного охлаждения требуют надлежащего обслуживания, чтобы каналы не забивались накипью из-за минералов, содержащихся в воде. Для борьбы с этим можно использовать деминерализованную воду или регулярно чистить проходы.

Охладители/радиаторы. Использование металлических вставок или внутренних охладителей, обычно называемых «радиаторами», изготовленных из материала с более высокой теплопроводностью, чем материал формы, является еще одним способом улучшить охлаждение формы и контролировать скорость затвердевания отливки. Это мощный инструмент для снижения угрозы горячего разрыва и усадки в отливках для БДМ. Размещение металлических вставок в форму изменит скорость теплопередачи от толстых участков отливки и ускорит процесс затвердевания в этой области. Для производства прочного ковкого чугуна необходимо обеспечить направленное затвердевание. Обычно для этого используется надлежащая система стояков, но в некоторых случаях конструкция отливки делает это невозможным. В этом случае вставку можно поместить рядом с более толстыми участками отливки, чтобы усилить затвердевание. Основным преимуществом вставок является то, что существует широкий выбор размеров, форм и материалов вставок.

Основным преимуществом вставок является то, что существует широкий выбор размеров, форм и материалов вставок.

На рис. 8 показаны колесо/шкив с толстой ступицей и четыре возможных расположения радиаторов/вставок для ускорения скорости охлаждения толстой ступицы и контроля затвердевания.

На рис. 8А показана вставка с плоским концом на одной стороне отливки в месте расположения втулки. Вставка отводит тепло от ступицы, поэтому ступица и прилегающие к ней обода затвердевают одновременно. На рис. 8В показано, как вставка с выступающим концом используется для отвода тепла с одной стороны втулки. Преимущество этого заключается в том, что выступающий конец может глубже проникать в отливку, чтобы более эффективно отводить тепло. Если этой установки недостаточно, можно использовать две вставки, как показано на рисунке 8C. Если требуется более быстрое охлаждение, можно использовать вставку с водяным охлаждением, как показано на рисунке 8D. Это то же самое, что и конструкция вставки с одним выступающим концом, за исключением того, что эта вставка имеет внутренние каналы для воды для более высокой скорости охлаждения.

Автоматизация постоянной пресс-формы и последовательность операций

Стационарные пресс-формы могут быть установлены на одноголовочных стационарных или наклонных машинах БДМ, работающих в цикле открытия-закрытия, как показано на рисунках 9 и 10.

Для крупносерийного производства, мульти- станции (4, 6, 8 или 12 станций) используются полуавтоматические карусели (поворотные столы), которые автоматизируют заливку формы, открытие формы, выбивку отливки и повторное покрытие формы в заданном цикле (рис. 11). Карусели для тонкостенных и маловесных отливок непрерывно вращаются за 2,5-3,5 мин. циклы; для каруселей с делительно-поворотными столами общее время цикла может варьироваться от 5 до 10 мин., в зависимости от толщины стенок и веса отливок.

Последовательность операций в цикле следующая: покрытие формы; устанавливается песчаный керн; форма заполняется металлом; отливка выдерживается в форме до затвердевания; пресс-форма открывается до выбивания; и готовится к новому циклу.

Косинская, д.11А

Косинская, д.11А Отливки до 40 тонн.

Отливки до 40 тонн.

Он позволил добиться снижения массы конструкций при сохранении надежности и долговечности.

Он позволил добиться снижения массы конструкций при сохранении надежности и долговечности.

Эта температура лимитируется прочностными свойствами отливки в горячем состоянии. Отливку можно выбивать из кокиля при такой ее прочности, когда не может произойти ее коробление или разрушение.

Эта температура лимитируется прочностными свойствами отливки в горячем состоянии. Отливку можно выбивать из кокиля при такой ее прочности, когда не может произойти ее коробление или разрушение.

Литье алюминия в кокиль (а также меди и других цветных металлов) является самым востребованным в России.

Литье алюминия в кокиль (а также меди и других цветных металлов) является самым востребованным в России.

Если получение отливки происходит в кокильной машине, то используется ее собственный механизм запирания формы. После этих подготовительных мероприятий в кокиль можно заливать расплавленный металл.

Если получение отливки происходит в кокильной машине, то используется ее собственный механизм запирания формы. После этих подготовительных мероприятий в кокиль можно заливать расплавленный металл. Кокиль необходимо снова довести до рабочей температуры, так как он сильно охлаждается за время, пока извлекается отливка. Если изделие тонкостенное, форма сильно охлаждается; если же изготавливаемая отливка была достаточно массивной, то кокиль мог нагреться выше рабочей температуры, и тогда используются специально предусмотренные системы охлаждения, так что перед следующей заливкой форма будет в любом случае охлажденной.

Кокиль необходимо снова довести до рабочей температуры, так как он сильно охлаждается за время, пока извлекается отливка. Если изделие тонкостенное, форма сильно охлаждается; если же изготавливаемая отливка была достаточно массивной, то кокиль мог нагреться выше рабочей температуры, и тогда используются специально предусмотренные системы охлаждения, так что перед следующей заливкой форма будет в любом случае охлажденной.