Литье в металлические формы: 3.3 Литье в металлические формы (в кокиль)

alexxlab | 13.05.2023 | 0 | Разное

Литье цветных сплавов в металлические формы

Особенность технологии литья в металлические формы заключается в многократном использовании пресс-форм, выполненных из металла. Металлическая форма (кокиль) определяет конфигурацию и свойства отлива. В отличие от разовой формы она имеет лучшую теплопроводность и минимальной газопроницаемость.

Эффективность литья в многоразовые пресс-формы.

Этот показатель следует рассматривать в сравнении с литьем в разовые формы. Преимуществами литья цветных сплавов в кокиль являются:

– Улучшение качества отлива. Повышается точность параметров отливок, улучшаются механические и физические свойства сплава.

– Повышается автоматизация производства. Благодаря многократному использованию кокиля устраняется трудоемкий процесс изготовления разовой литейной формы.

– Увеличение производительности труда. Приготовление смесей, формовка и другие процедуры, обязательные при литье в разовые формы, исключаются из производственного процесса.

Помимо этого, уменьшаются выбросы вредных для здоровья работников веществ. Эффективность литья в металлические формы зависит от грамотного использования всех преимуществ этого процесса в условиях конкретного производства.

Материалы и оборудование для организации производственного процесса.

Представленная на сайте нашей компании продукция представляет собой передовые разработки отечественных и зарубежных производителей. В частности, технологическую смазку под маркой СТАВРОЛ мы изготавливаем на производственной базе нашего предприятия.

В данном разделе каталога находятся следующие категории товаров:

– КОКИЛЬНЫЕ КРАСКИ. Предотвращают задиры и налипание металла.

– СМАЗКИ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ. Обладают высокими разделяющими свойствами, улучшают качество поверхности отливок, предохраняют металл пресс-формы от коррозии.

– ФИЛЬТРЫ И ФИЛЬТРАЦИОННЫЕ УСТРОЙСТВА. Оборудование обеспечивает улучшение эксплуатационных свойств отливок и эффективно удаляет посторонние включения.

– СМАЗКИ ДЛЯ ГОРЯЩИХ ЯЩИКОВ. Изготовленная на основе минеральных масел смазка исключает или уменьшает прилипание сплава к поверхности. При этом материал санитарно и гигиенически безвреден для здоровья человека.

На представленные выше технологические смазки цена установлена существенно ниже, чем у конкурентной продукции. При этом качество смазочных материалов СТАВРОЛ не только не уступает, но зачастую превосходит аналогичные товары отечественных и зарубежных производителей.

Ознакомиться более детально с материалами и оборудованием для литья в металлические формы можно оформив заявку на нашем сайте.

Литье в постоянные формы — Развитие земельных и водных ресурсов

Литье в металлические формы. При этом методе литья расплавленный металл заливают в металлические формы (кокили), имеющие очертания изготовляемой отливки. После застывания металла форму открывают и из нее извлекают отливку. Затем форму охлаждают, смазывают и процесс повторяют.

При этом методе литья расплавленный металл заливают в металлические формы (кокили), имеющие очертания изготовляемой отливки. После застывания металла форму открывают и из нее извлекают отливку. Затем форму охлаждают, смазывают и процесс повторяют.

Высокая скорость охлаждения отливки обеспечивает образование в ней мелкозернистой структуры, что повышает механические свойства детали.

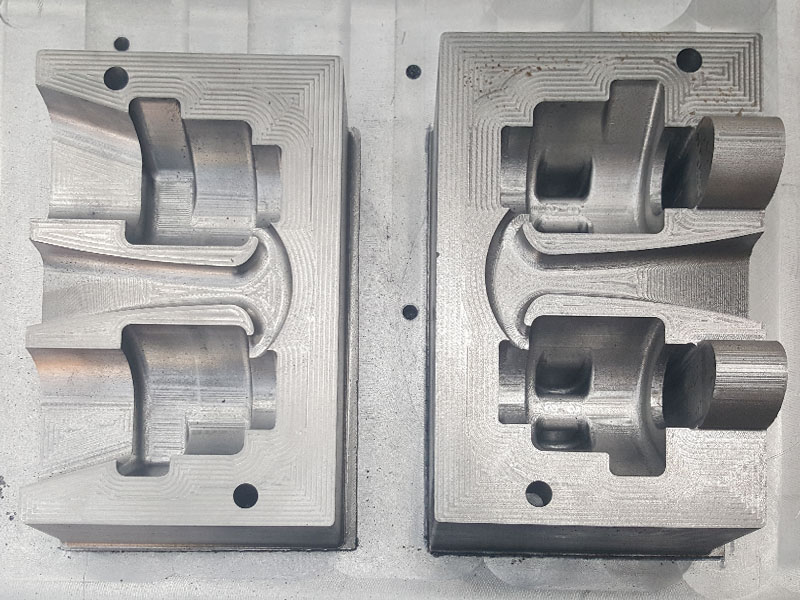

Припуск на механическую обработку при литье в металлическую форму в два-три раза меньше, чем при литье в земляную форму. Металлические формы собирают из нескольких частей. Например, форма для отливки алюминиевых поршней тракторного двигателя. Она состоит ш двух частей с вертикальной плоскостью разъема. Стержень, образующий полость поршня, состоит из трех частей. Литниковую систему устанавливают на разъеме формы. Стержни, образующие отверстия в бабышках отливаемого поршня, вставляют в форму в соответствующих гнездах для знаков.

Для чугунного и стального литья металлические формы изготовляют из серого чугуна, для цветного литья — из стали и алюминиевых сплавов. Стержни используют песчаные или металлические (сборные).

Стержни используют песчаные или металлические (сборные).

Существенными недостатками литья в металлические формы являются трудность отливать детали со сложными внутренними и внешними очертаниями и получать в отливке тонкие стенки вследствие быстрой кристаллизации металла в форме.

Центробежное литье. Данный метод используют, если отливаемая деталь имеет форму тел вращения. Расплавленный металл, залитый во вращающуюся форму, под действием центробежных усилий прижимается к стенкам формы и затвердевает. Отливки при этом получаются плотными, без шлаковых включений и газовых раковин, с мелкозернистой структурой и высокими механическими свойствами. При этом литниковая система отсутствует.

Центробежным способом отливают трубы, втулки для поршневых колец и другие детали. В практике ремонтного дела данный метод используют для заливки баббитом шатунных и коренных вкладышей двигателей.

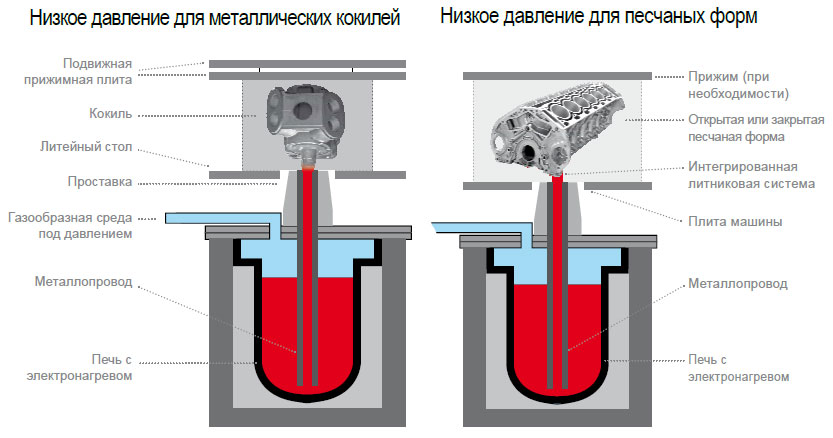

Литье под давлением. Этот метод имеет широкое применение для изготовления фасонных отливок из цветных сплавов. Жидкий металл заполняет стальные формы под давлением. Литье три этом получается высокой точности и чистоты. Для литья под давлением применяют специальные машины поршневого и компрессорного действия.

Жидкий металл заполняет стальные формы под давлением. Литье три этом получается высокой точности и чистоты. Для литья под давлением применяют специальные машины поршневого и компрессорного действия.

Непрерывное литье. Для получения литого чугунного листа жидкий чугун заливают в щелевидное пространство между двумя охлаждающими прокатными валками. Затвердевший металл между валками образует ленту толщиной 0,7—1,2 мм. В дальнейшем ленту разрезают на отдельные листы и подвергают термической обработке для устранения хрупкости.

Опубликовано Автор Александр КузнецовРубрики Литейный комплектВведение в литье металлов и способы сочетания 3D-печати с рабочими процессами литья

Литье металлов — это старинный процесс металлообработки, при котором расплавленный металл охлаждается и затвердевает в форме для формирования металлических деталей. Несмотря на свои древние корни, литье металлов по-прежнему остается одним из самых популярных процессов для компаний, занимающихся производством металлических деталей.

Несмотря на свои древние корни, литье металлов по-прежнему остается одним из самых популярных процессов для компаний, занимающихся производством металлических деталей.

В этой статье рассказывается, что такое литье металлов, как оно работает, а также рассказывается о наиболее распространенных процессах литья металлов и преимуществах, которые производители могут получить, сочетая современные цифровые инструменты, такие как 3D-печать, с традиционными рабочими процессами литья.

Информационный документ

Ознакомьтесь с рекомендациями по созданию 3D-печатных моделей, пройдите пошаговый процесс литья по прямым выплавляемым моделям и изучите рекомендации по литью по непрямым выплавляемым моделям и литью в песчаные формы.

Загрузить информационный документ

Пошаговое литье металла от первоначального проекта до окончательного литья.

С момента появления металлического литья методы развивались и менялись. Однако его основные методы остались неизменными. Вот общий пошаговый процесс литья металла:

Однако его основные методы остались неизменными. Вот общий пошаговый процесс литья металла:

Кольца, напечатанные на 3D-принтере из Castable Wax 40 Resin.

Чтобы начать процесс литья металла, производитель сначала должен разработать представление желаемого образца. Этот шаблон необходим при разработке формы, используемой для отливки. Он традиционно изготавливается из дерева, пенопласта, пластика или воска и обеспечивает точное изготовление готовой металлической детали. Сегодня 3D-печать также является распространенным методом создания шаблонов, который позволяет дизайнерам создавать точные шаблоны непосредственно с помощью цифровых программных инструментов САПР.

Шаблон не является точной копией желаемой детали. Он имеет дополнительные элементы, которые делают возможным процесс литья, в том числе заслонки, которые позволяют расплавленному металлу течь с постоянной скоростью, и вентиляционные отверстия для выхода газа. Кроме того, шаблоны также больше, чем детали, которые они представляют, чтобы учесть усадку, возникающую во время охлаждения.

Если отливка полая, производитель также создает сердцевину из песка или металла для придания внутренней формы. Это ядро удаляется после завершения литья.

Следующий шаг — создание литейной формы, которая может быть многоразовой (одноразовой) или одноразовой (одноразовой). Одноразовые формы обычно изготавливаются из песка, гипса, воска или с помощью 3D-печати, и, как следует из названия, они разрушаются в процессе литья. Многоразовые формы изготавливаются из металла и других прочных материалов и могут повторно использоваться для нескольких циклов литья.

Керамические оболочки после выжигания и 3D-печати из прозрачной смолы.

Расплавленное олово заливают в форму для 3D-печати из высокотемпературной смолы для литья металла.

На этом этапе металл нагревается в печи, пока не расплавится. В зависимости от применения производители могут использовать различные металлы, наиболее часто отливаемыми металлами являются железо, алюминий, алюминиевый сплав, сталь, медь и цинк, а также драгоценные металлы, такие как золото и серебро. Как только металл расплавится, производитель заливает его в полость формы и дает ему остыть и затвердеть.

Как только металл расплавится, производитель заливает его в полость формы и дает ему остыть и затвердеть.

Последующая обработка металлического литья.

Когда металл остынет и затвердеет, детали извлекаются из формы. В зависимости от типа пресс-формы это может быть сделано за счет вибрации в процессе выбивки, вымывания паковочной массы или выталкивающих штифтов. Затем с деталей удаляют лишний материал, такой как вентиляционные отверстия, ворота и кормушки. Наконец, детали подвергаются шлифовке, шлифовке, механической обработке или пескоструйной обработке, чтобы сгладить поверхность и достичь требуемой окончательной формы.

Хотя все методы литья металлов основаны на одном и том же основном процессе, существуют различные методы, более подходящие для различных областей применения. Некоторые из наиболее распространенных методов включают литье под давлением, литье по выплавляемым моделям и литье в песчаные формы.

Литье под давлением использует стальную форму и высокое давление. (Источник: buhlergroup.com)

(Источник: buhlergroup.com)

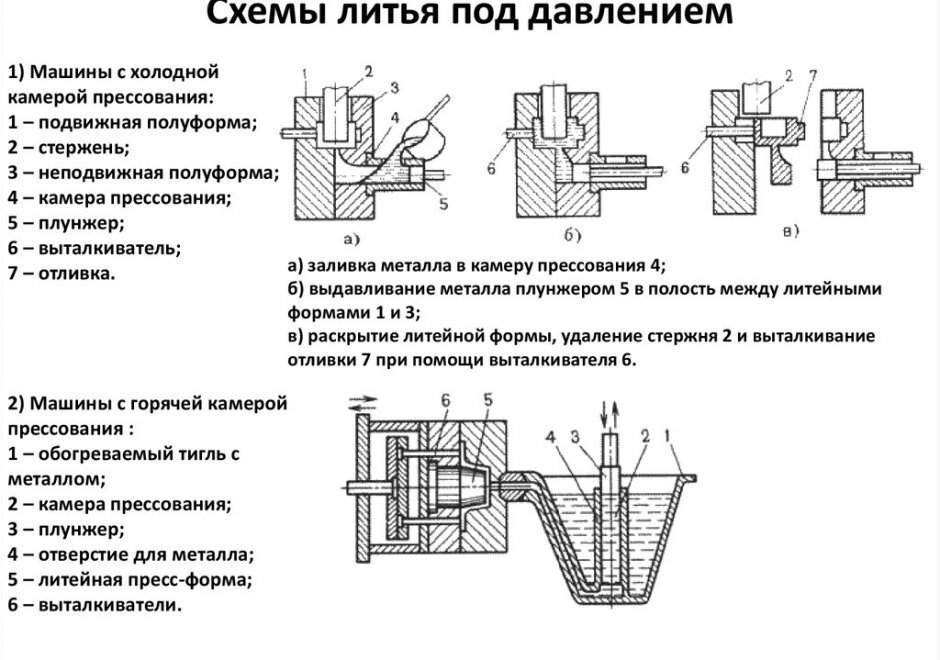

Литье под давлением — это процесс литья металла, при котором производитель нагнетает расплавленный металл в полость стальной формы под высоким давлением для быстрого изготовления металлических деталей. При литье под давлением производитель соединяет вместе две половины матрицы или многоразовой формы и использует сопло для подачи расплавленного металла под давлением в форму. Когда металл остывает, матрица открывается, и штифты выталкивателя выталкивают отливку.

Двумя наиболее распространенными процессами литья под давлением являются литье с горячей камерой и литье с холодной камерой. Хотя специфика этих процессов различается, есть несколько общих характеристик процесса литья под давлением в целом.

Литье под давлением с горячей камерой является наиболее распространенным из двух основных процессов литья под давлением. Машины для литья под давлением с горячей камерой имеют встроенную печь для нагрева металла внутри машины. Как только металл достигает расплавленного состояния, машина опускает цилиндрическую камеру в расплавленный металл. Форма «гусиная шея» системы впрыска металла позволяет камере быстро наполняться, а затем проталкивать материал в форму с помощью давления воздуха или поршня.

Форма «гусиная шея» системы впрыска металла позволяет камере быстро наполняться, а затем проталкивать материал в форму с помощью давления воздуха или поршня.

Погружение механизма впрыска для его заполнения обеспечивает быстрое и оптимизированное впрыскивание в форму в этом процессе литья. Однако, поскольку камера подвергается прямому нагреву от расплавленного металла, системы литья под давлением с горячей камерой подвержены риску коррозии, что делает их менее жизнеспособным вариантом для металлов с высокой температурой плавления. Вместо этого он лучше подходит для материалов с низкой температурой плавления и высокой текучестью, таких как свинец, магний, цинк и медь.

Напротив, процесс литья под давлением с холодной камерой работает медленнее, чтобы избежать коррозии. При использовании этого метода литейщик заливает расплавленный металл в систему впрыска. Затем поршень проталкивает металл в форму.

Этот процесс ограничивает коррозию, которая чаще встречается при литье под давлением с горячей камерой. Это идеальный вариант для металлов с высокой температурой плавления, таких как алюминий и алюминиевые сплавы.

Это идеальный вариант для металлов с высокой температурой плавления, таких как алюминий и алюминиевые сплавы.

Процесс литья под давлением является быстрым и позволяет производить детализированные детали. Он идеально подходит для производства больших объемов сложных деталей, а также может производить прочные детали с гладкой поверхностью. Способность литья под давлением производить большие объемы деталей делает его важнейшим процессом в автомобильной и аэрокосмической промышленности.

Поскольку инструменты и оборудование для литья под давлением дороги, этот процесс нерентабелен для небольших производственных циклов. Кроме того, пластичность металлов, используемых в процессе, может повлиять на сложность продукта.

Отлитые детали из шаблонов SLA, напечатанных из Clear Resin на 3D-принтере Formlabs.

Литье по выплавляемым моделям, также известное как литье по выплавляемым моделям, представляет собой процесс, в котором для производства сложных деталей используются воск, суспензия и формы. Это один из старейших методов литья металла, но он до сих пор ценится за способность создавать точные металлические детали сложной формы.

Это один из старейших методов литья металла, но он до сих пор ценится за способность создавать точные металлические детали сложной формы.

Этот процесс до сих пор широко используется для производства ювелирных изделий, стоматологии и искусства. Его промышленная форма, литье по выплавляемым моделям, является распространенным способом создания прецизионных металлических деталей в машиностроении и производстве.

Модели для литья по выплавляемым моделям обычно изготавливаются из воска или полимеров, напечатанных на 3D-принтере. Узоры собираются в древовидную структуру и погружаются в суспензию кремнезема или помещаются в колбу и окружены жидким гипсом. После высыхания паковочной массы опоку помещают вверх дном в печь, которая расплавляет модель, оставляя негативную полость в форме исходной модели. Металл расплавляют, а затем заливают под действием силы тяжести или вакуума, чтобы втянуть металл в полость. Отлитые детали опиливаются, шлифуются, подвергаются механической обработке или пескоструйной обработке для достижения окончательной геометрии и чистоты поверхности.

Литники с литыми кольцами.

Литье по выплавляемым моделям — универсальный процесс. Это позволяет производителям производить точные и воспроизводимые детали практически из любого металла, доступного для литья, и сложных форм, которые были бы трудны или невозможны при других методах литья. Литые детали также имеют превосходное качество поверхности и низкие допуски, при этом требуется минимальная обработка поверхности или механическая обработка.

Благодаря этим характеристикам литье по выплавляемым моделям идеально подходит для сложных деталей автомобильной, аэрокосмической и промышленной промышленности, медицинских инструментов, зубных имплантатов, а также ювелирных изделий и предметов искусства.

Литье по выплавляемым моделям — сложный и трудоемкий процесс. Для изготовления формы требуется специальное оборудование, дорогостоящие огнеупоры и связующие, а также множество ручных операций. Отливка деталей, для которых требуются стержни, может быть затруднена, и этот процесс лучше подходит для мелких деталей.

Половина формы для литья в песчаные формы.

Литье в песчаные формы — это метод литья металлов, который впервые начали использовать 3000 лет назад, но остается наиболее широко используемым методом литья по сей день. Этот процесс позволяет производителям отливать металл, не полагаясь на механическую обработку.

В процессе литья в песчаные формы производитель сначала создает литейный образец или копию отливки, чаще всего из дерева или пластика. Выкройка увеличена, что позволяет дать усадку. Для деталей с элементами на одной стороне требуется только открытая форма. Для деталей с несколькими детализированными поверхностями производитель разделяет литейный образец на две формы, чтобы сформировать форму с закрытой полостью. Верхняя половина называется копьем, а нижняя — перетаскиванием.

После того, как производитель создал шаблон, он плотно набивается песком вокруг шаблона. Затем они добавляют литники и литники, чтобы обеспечить плавное течение расплавленного металла через полость формы. Производитель удаляет шаблон, а затем скрепляет две половины песчаной формы вместе. Когда металл плавится до расплавленного состояния, его заливают в форму и оставляют остывать. Отсюда песчаная форма удаляется с помощью вибраций или воды под высоким давлением. Наконец, производитель дорабатывает деталь, удаляя литники и заслонки и полируя литую металлическую деталь.

Производитель удаляет шаблон, а затем скрепляет две половины песчаной формы вместе. Когда металл плавится до расплавленного состояния, его заливают в форму и оставляют остывать. Отсюда песчаная форма удаляется с помощью вибраций или воды под высоким давлением. Наконец, производитель дорабатывает деталь, удаляя литники и заслонки и полируя литую металлическую деталь.

Литье в песчаные формы — это адаптируемый процесс, работающий вне ограничений машинного оборудования. Благодаря этому он может создавать сложные детали практически любого размера. Песок недорог и доступен в большом количестве, что снижает стоимость установки и делает возможными модификации. Это единственный практичный или экономичный способ производства очень больших отливок. Время выполнения литья в песчаные формы также короткое, что делает его жизнеспособным процессом для небольших производственных циклов.

Универсальность литья в песчаные формы делает его пригодным для производства в самых разных отраслях промышленности. Он может производить медицинское оборудование, автомобильные детали, электронное оборудование, бензобаки, блоки цилиндров и многое другое.

Он может производить медицинское оборудование, автомобильные детали, электронное оборудование, бензобаки, блоки цилиндров и многое другое.

Литье в песчаные формы позволяет получать высокопористые текстурированные металлы. Усадка и шероховатость поверхности также снижают размерную точность деталей. В результате получается низкопрочный конечный продукт, который требует длительной последующей обработки для достижения более высокого качества отделки.

Чтобы выбрать правильный процесс промышленного литья металлов, необходимо учитывать несколько факторов. Мы создали эту сравнительную таблицу, чтобы помочь вам сравнить литье под давлением, литье по выплавляемым моделям и литье в песчаные формы с точки зрения типов металлов, объема производства, затрат, времени производства, сложности деталей и того, в каких отраслях они обычно используются.

| Die Casting | Investment Casting | Sand Casting | |

|---|---|---|---|

| Compatible metals | Aluminum, copper, lead, magnesium, zinc | Most metals | Most metals |

| Production volume | Большие объемы | От малых до больших объемов | От разовых до средних объемов |

| Удельные расходы | От низких | От умеренных до высоких | Moderate |

| Tooling costs | High | Moderate | Low |

| Cycle time | Rapid | Long | Moderate |

| Industries | Automotive, aerospace, consumer products, furniture, power инструменты | Автомобильная, аэрокосмическая, ювелирная, медицина, стоматология, искусство | Автомобильная, аэрокосмическая, промышленное оборудование, электроника, потребительские товары |

Напечатанный на 3D-принтере узор ювелирного кольца и литая металлическая часть.

Инженеры, дизайнеры, ювелиры и любители могут извлечь выгоду из скорости и гибкости 3D-печати, комбинируя процессы литья, такие как непрямое литье по выплавляемым моделям, литье по прямым выплавляемым моделям, литье олова и литье в песчаные формы с 3D-печатными моделями или литьем металла в 3D-печатные формы. . Литые металлические детали с использованием инструментов для быстрой 3D-печати могут быть изготовлены за долю времени, затрачиваемого на традиционное литье, и со значительно меньшими затратами, чем 3D-печать металлом.

Стереолитографические (SLA) 3D-принтеры предлагают высокую точность и обширную библиотеку материалов, которые хорошо подходят для рабочих процессов литья и могут производить металлические детали с меньшими затратами, с большей свободой проектирования и за меньшее время, чем традиционные методы.

Веб-семинар

На этом веб-семинаре мы рассмотрим, как настольные стереолитографические (SLA) 3D-принтеры используются для прямой печати шаблонов, как работать с шаблонами SLA для литья по выплавляемым моделям и как преимущества генеративного проектирования увеличивают спрос для печатных моделей.

Посмотреть вебинар

3D-форма из прозрачной смолы для впрыска воска.

Процесс изготовления моделей из форм или оснастки называется непрямым литьем по выплавляемым моделям, поскольку он требует создания форм для изготовления моделей в дополнение к окончательным формам по выплавляемым моделям.

Жесткие формы для воска (часто называемые инструментами) обычно изготавливаются путем механической обработки алюминия или стали. Производство обработанных металлических форм стоит тысячи долларов, а обработка и полировка занимают недели, прежде чем можно будет выполнить первые выстрелы и оценить детали модели в процессе литья.

С помощью 3D-печати производители могут напрямую печатать в 3D форму для своего рисунка, используя такие материалы, как High Temp Resin или Rigid 10K Resin, смолы, устойчивые к высоким температурам. Для оптимальной обработки поверхности формованных деталей обработайте внутренние поверхности формы шлифованием и полировкой для получения гладкого вида или дробеструйной очисткой, если требуется однородный матовый вид. Чтобы убедиться, что окончательные отлитые детали имеют точные размеры, компенсируйте усадку, увеличив масштаб напечатанной формы. Точную усадку воска и процесс литья можно получить из спецификаций поставщика.

Чтобы убедиться, что окончательные отлитые детали имеют точные размеры, компенсируйте усадку, увеличив масштаб напечатанной формы. Точную усадку воска и процесс литья можно получить из спецификаций поставщика.

3D-печатные формы для литья металлов сокращают время между созданием концепции и первыми испытаниями до нескольких дней, поскольку производители могут напрямую печатать инструменты, необходимые для запуска и оценки деталей.

В то время как формованные детали должны соответствовать правилам проектирования в отношении формуемости (например, отсутствие поднутрений, благоприятный уклон и т. д.), вы можете повысить сложность модели, используя сборочные приспособления для объединения нескольких компонентов в единую конструкцию.

Информационный документ

Загрузите наш технический документ, чтобы узнать о шести процессах изготовления форм, которые возможны с помощью собственного 3D-принтера SLA, включая литье под давлением, вакуумное формование, формование силикона и многое другое.

Загрузить информационный документ

3D-печатные модели ювелирных изделий и литые металлические кольца.

Литье по выплавляемым моделям — это разновидность литья по выплавляемым моделям, при которой процесс переходит непосредственно от создания модели к окружению модели паковочной массой. Он идеально подходит для изготовления деталей с геометрией, слишком сложной для формования, или для деталей с обширными поднутрениями и тонкой текстурой поверхности, где формование возможно, но сопряжено с высокими затратами на инструмент.

Традиционно модели для прямого литья по выплавляемым моделям вырезаются вручную или обрабатываются на станке, если деталь является единичной или ожидается, что ее будет всего несколько единиц. Однако с помощью 3D-печати производители могут напрямую печатать шаблоны, устраняя ограничения по дизайну и времени, характерные для других процессов.

С помощью 3D-печати инженеры, дизайнеры и ювелиры могут направлять модели 3D-печати, чтобы сократить время выполнения заказа и добиться геометрической свободы, превышающей проектные ограничения технологичности процессов литья. Formlabs разработала ряд литейных материалов, подходящих для литья по выплавляемым моделям, в частности, для ювелирной промышленности.

Formlabs разработала ряд литейных материалов, подходящих для литья по выплавляемым моделям, в частности, для ювелирной промышленности.

Белая книга

Способы работы ювелиров меняются, и лидируют литейные фотополимерные смолы. Из этого руководства вы узнаете, как отливать ювелирные украшения с помощью 3D-печати на принтерах Formlabs.

Загрузить информационный документ

Образец детали

Убедитесь сами и почувствуйте качество Formlabs. Мы отправим бесплатный образец детали в ваш офис.

Запросить бесплатный образец Деталь

Серая смола Печатный рисунок и готовое алюминиевое литье из открытой песчаной формы.

Подобно литью по выплавляемым моделям, 3D-печать можно использовать для создания моделей для литья в песчаные формы.

По сравнению с традиционными материалами, такими как дерево, 3D-печать позволяет производителям создавать сложные формы и сразу переходить от цифрового проектирования к литью.

Металлические миниатюры, отлитые из олова и напечатанные на 3D-принтере.

Олово — это ковкий металлический сплав с низкой температурой плавления, который можно использовать для изготовления полностью металлических предметов декоративного назначения, таких как детализированные металлические миниатюры, ювелирные изделия, масштабные модели и копии антиквариата.

Благодаря последним разработкам в области термостойких материалов для 3D-печати, таких как High Temp Resin для 3D-принтеров Formlabs SLA, теперь стало возможным печатать формы для прямого литья олова.

Существует два варианта конструкции пресс-формы: жертвенная или съемная форма. В жертвенной форме есть оболочка, предназначенная для разрушения в процессе. Разборные формы состоят из отдельных половинок, поэтому форму можно использовать повторно.

По сравнению с прямой печатью металла отливка олова в 3D-печатные формы обеспечивает значительно лучшую детализацию и качество поверхности при небольшой доле затрат. По сравнению с восковым литьем, прямая 3D-печать формы требует меньше шагов и требует меньше ручных усилий, сохраняя при этом максимально возможные детали.

По сравнению с восковым литьем, прямая 3D-печать формы требует меньше шагов и требует меньше ручных усилий, сохраняя при этом максимально возможные детали.

Веб-семинар

Посмотрите наш веб-семинар, чтобы узнать, как изготовление форм с использованием 3D-печатных шаблонов и многоразовых или жертвенных форм может позволить вам производить детали из фарфора, драгоценных и недрагоценных металлов, силикона и биосовместимых гибких материалов и многое другое.

Посмотреть вебинар сейчас

Процесс литья ювелирных изделий по выплавляемым моделям с использованием 3D-печатных моделей.

Предприятия, стремящиеся расширить свободу проектирования или сократить расходы и время выполнения заказов, имеют надежное решение в области литья металлов с помощью 3D-печати.

Определенные типы сложных металлических отливок, такие как крупные формы с поперечным сечением и детали с несколькими стержнями, трудно изготовить с использованием традиционных методов литья металлов. 3D-печать позволяет производителям создавать сложные конструкции. Например, ювелиры могут создавать сложные и нестандартные конструкции, которые были бы невозможны без 3D-печати.

3D-печать позволяет производителям создавать сложные конструкции. Например, ювелиры могут создавать сложные и нестандартные конструкции, которые были бы невозможны без 3D-печати.

3D-печать также устраняет зависимость от нескольких машин или поставщиков услуг для создания деталей. Вместо этого компаниям просто нужен цифровой файл, 3D-принтер и материалы для печати. Это может сократить расходы и отходы, поскольку весь используемый материал идет на конечный продукт.

Наконец, сочетание 3D-печати с литьем металла может сократить расходы и время выполнения заказов. Вместо того, чтобы неделями ждать дорогостоящих инструментов, прежде чем можно будет отлить конечный продукт, 3D-принтер может создать шаблон или форму за несколько часов.

Литье металла в сочетании с 3D-печатью помогает компаниям быстро и эффективно создавать металлические детали. С 3D-принтером Formlabs SLA вы можете ускорить процесс литья металла и одновременно сократить расходы.

Узнайте больше о настольном 3D-принтере Form 3 SLA и запросите бесплатный образец детали, чтобы лично оценить качество.

См. форму 3Запросить бесплатный образец Деталь

Что такое литье металлов? | The Federal Group USA

Литье металлов сегодня является одним из самых эффективных и универсальных производственных процессов, и на то есть веские причины. Этой технике, которая заключается в заливке расплавленного металла в форму, на самом деле уже тысячи лет.

В течение последних 6000 лет металлическое литье использовалось для изготовления всего, от мечей и обручальных колец до звездочек и винтов. Сегодня литье металлов используется для эффективного изготовления металлических деталей для различных отраслей промышленности.

Отливки или металлические детали, полученные в процессе литья металла, могут иметь размер от нескольких граммов до тысяч фунтов.

В этой статье мы расскажем обо всем, что вам нужно знать о литье металлов, в том числе о том, что такое литье металлов, об истории литья металлов и различных типах литья металлов.

Содержание

Как работает литье металлов?

Литье металла — это производственный процесс, который включает заливку расплавленного металла в форму для создания трехмерной металлической детали. Как только металл и форма остынут, металлический предмет извлекают, удаляют заусенцы, обрабатывают и отделывают. Поскольку в процессе используется нестандартная форма, литье металла можно использовать для создания металлических предметов самых разных форм и размеров.

Как только металл и форма остынут, металлический предмет извлекают, удаляют заусенцы, обрабатывают и отделывают. Поскольку в процессе используется нестандартная форма, литье металла можно использовать для создания металлических предметов самых разных форм и размеров.

Основной процесс литья металла:

Изготовление моделей

Процесс литья металлов начинается с модели, которая является моделью конечной детали, которая будет изготовлена. Как правило, узоры изготавливаются из дерева, металла или пластика, а также могут быть изготовлены с помощью механической обработки или 3D-печати.

Молдинг

Далее по шаблону изготавливается пресс-форма. Формы могут быть многоразовыми, что означает, что они используются повторно для отливки одинаковых деталей, или одноразовыми, что означает, что они используются только один раз и уничтожаются в процессе литья.

Плавление и заливка металла

Металл нагревают до расплавления и заливают в полость формы. Сталь, нержавеющая сталь, алюминий, медь, магний и цинк являются наиболее распространенными типами металлов, используемых при литье металлов.

Сталь, нержавеющая сталь, алюминий, медь, магний и цинк являются наиболее распространенными типами металлов, используемых при литье металлов.

Окончательная обработка

После того, как металл остынет и затвердеет, готовую отливку извлекают из формы. Последним этапом является финишная обработка, которая включает в себя шлифовку, очистку и полировку металлической детали. Заключительные этапы могут также включать механическую обработку и сверление.

История литья металлов

Сегодня литье металлов используется для изготовления сложных деталей современного оборудования, но этот процесс далеко не нов. На самом деле, ему более 6000 лет. Самая старая из известных отливок — это бронзовая лягушка, которая, по оценкам, была изготовлена в 3200 г. до н. э. в Месопотамии.

С момента своего изобретения металлическое литье распространилось по всему миру, от Египта до Китая, Европы и, наконец, Америки. Первая литейная мастерская в Америке была открыта в Согусе, штат Массачусетс, в 1645 г.

Перенесемся почти на 400 лет вперед и увидим, что литье металлов прошло долгий путь. Сегодня компьютерные технологии и модели, напечатанные на 3D-принтере, позволяют изготавливать гораздо более сложные, детализированные и точные металлические отливки.

Различные виды литья металлов

Литье металлов делится на две основные группы: литье металлов с использованием многоразовых форм и литье металлов с использованием одноразовых форм. Многоразовые и одноразовые формы изготавливаются из разных материалов, и каждая подходит для отливки разных металлических деталей.

Независимо от того, что лучше подходит для конкретного проекта, литье металла осуществляется путем заливки расплавленного металла в форму, его охлаждения и затвердевания, а затем высвобождения металла после его затвердевания.

Ниже мы обсудим несколько основных типов литья металлов, включая литье в песчаные формы, литье под давлением и литье по выплавляемым моделям (литье по выплавляемым моделям).

Литье в песчаные формы

Литье в песчаные формы является одним из наиболее рентабельных, широко используемых и эффективных процессов литья. Это также самый старый метод литья металла — самое раннее зарегистрированное использование литья в песчаные формы датируется примерно 1540 годом.

Как следует из названия, литье в песчаные формы предполагает использование песка для создания формы. В процессе литья в песчаные формы модель погружается в песчаную смесь внутри специальной коробки, состоящей из двух частей, называемой опокой.

Песок набивается вокруг шаблона для создания формы. Затем шаблон удаляется, оставляя полость формы.

Далее расплавленный металл заливается в полость формы, где он охлаждается и затвердевает.

На фото вверху: корпус опоры двигателя, изготовленный методом литья в песчаные формы

Литье в сырые песчаные формы, литье в воздушную смесь и литье в смоляные пески являются тремя наиболее распространенными процессами литья в песчаные формы.

- Литье в сырой песок — это метод, в котором используется влажный песок. В модели

- для литья с воздушной отливкой используются химические связующие вещества для связывания формовочной смеси.

- Смола для лепки состоит из смеси кварцевого песка и смолы.

Литье под давлением

Почти каждое промышленное предприятие использует преимущества литья под давлением различных компонентов, что делает этот вид литья одним из наиболее важных и наиболее часто используемых видов литья металлов для производства высококачественных сложных деталей.

Литье под давлением включает заливку расплавленного металла в металлическую форму, называемую матрицей. Металл вдавливается под высоким давлением, что позволяет отливать чрезвычайно детализированные детали со сложными элементами. После того, как расплавленный металл остынет и затвердеет, пресс-форма открывается, и деталь выбрасывается.

Каждый штамп или форма изготавливается на заказ, что приводит к более высоким начальным затратам по сравнению с другими методами литья. Однако литье под давлением, как правило, приводит к снижению затрат на единицу продукции при крупносерийном производстве, поскольку формы или штампы можно использовать многократно для отливки идентичных деталей.

Однако литье под давлением, как правило, приводит к снижению затрат на единицу продукции при крупносерийном производстве, поскольку формы или штампы можно использовать многократно для отливки идентичных деталей.

Литье алюминия под давлением является одним из наиболее часто используемых процессов литья под давлением для создания высококачественных алюминиевых деталей. Этот процесс идеально подходит для создания:

- Чрезвычайно сложных форм

- Большой выбор вариантов отделки поверхности

- Чрезвычайно легкие компоненты без ущерба для прочности

- Детали и узлы коррозионностойкие

Литье по выплавляемым моделям (литье по выплавляемым моделям)

Литье по выплавляемым моделям — это процесс литья металлов, позволяющий создавать очень точные металлические детали с исключительной точностью размеров. Литье по выплавляемым моделям, также известное как литье по выплавляемым моделям, представляет собой процесс, которому почти 5000 лет, и который лучше всего подходит для сложных форм. Литье по выплавляемым моделям также обеспечивает более качественную обработку поверхности, чем литье в песчаные формы.

Литье по выплавляемым моделям также обеспечивает более качественную обработку поверхности, чем литье в песчаные формы.

Процесс литья по выплавляемым моделям начинается с изготовления модели из воска. Восковая модель погружается во влажный глиноподобный материал, называемый суспензией. Это инвестиционный материал. Чтобы обеспечить прочный внешний слой, рисунок несколько раз окунают.

После затвердевания паковочной массы воск нагревают до высокой температуры, чтобы он расплавился и стекал с паковочной массы; отсюда и термин «потерянный воск». Расплавленный металл заливается в форму, и когда он затвердевает, керамическая оболочка разрушается.

Из-за гладкой поверхности и точности размеров металлические детали, изготовленные методом литья по выплавляемым моделям, как правило, не требуют тщательной отделки. Это, в свою очередь, приводит к сокращению сроков изготовления.

Какой материал используется при литье металлов?

Одним из преимуществ литья металлов является возможность использования различных металлов. Однако наиболее часто используемыми литейными металлами являются сталь, нержавеющая сталь, алюминий, медь, магний и цинк.

Однако наиболее часто используемыми литейными металлами являются сталь, нержавеющая сталь, алюминий, медь, магний и цинк.

Олово, свинцовые сплавы и железо также могут использоваться для литья металлов. Температура, необходимая для плавления металла, зависит от используемого металла. Некоторые металлы нагреваются дольше, чем другие.

Почему стоит выбрать металлическое литье?

На протяжении всей своей истории литье металлов использовалось для создания компонентов, которые было бы слишком сложно или дорого производить ковкой. Используя литье металла, мы можем точно и эффективно производить большое количество одинаковых металлических деталей.

Поскольку каждое металлическое литье изготавливается с использованием индивидуального шаблона и формы, металлическое литье идеально подходит для изготовления как мелких, так и крупных изделий.

Кроме того, поскольку литье металла включает плавление кусков металла, этот процесс позволяет перерабатывать и повторно использовать металлический лом, тем самым сокращая количество отходов.