Литье в оболочковые формы это: Литьё в оболочковые формы

alexxlab | 23.04.2021 | 0 | Разное

Литьё в оболочковые формы

| Литьё в оболочковые формы |

| Литье |

Литье в оболочковые формы, также известное как оболочковое литьё, а в иностранном звучании – Shell-литье – это процесс получения отливок из сталей, в т.ч. жаропрочных и нержавеющих, а также металлических цветных сплавов в формы состоящие из смеси кварцевых песков и фенолоформальдегидной смолы. По сравнению с литьём в песчаные формы, применение этого процесса позволяет получить отливки с повышенной точностью размеров. Процесс подготовки форм и заливки металла отмечается более высокой производительностью труда. Он используется для получения небольших и средних деталей сложной формы, которые требуют высокой точности. Процесс создания формы корпуса состоит из шести шагов:  Модели, как правило, сделаны из чугуна и нагревается до температуры от 230 до 315 ° C. Модели, как правило, сделаны из чугуна и нагревается до температуры от 230 до 315 ° C. Избыток формовочной смеси удаляется. В зависимости от времени и температуры модели толщина «оболочки» составляет от 10 до 20 мм. Модельная плита с «оболочкой» вместе помещаются в печь, чтобы закончить доотверждение. «Оболочка» теперь имеет прочность на разрыв от 2,4 до 3,1 МПа. Закаленные «оболочки» удаляются с модельной плиты при помощи толкателей. Установка и изготовление модели-кокиля занимает не более недели, после чего программа выпуска достигает 5-50 штук / час такое количество волне достижимо при правильной подготовке литейного процесса. Типовые допуски при изготовлении формовочной оснастки составляют 0,05 мм. Шероховатость поверхности 0,3-4,0 мкм (50-150 микродюймов), т.к. используются мелкофракционные пески. Смола также способствует формированию очень гладкой поверхности. При соблюдении технологии формовки и заливки, а также контроле качества литья отливки соответствуют требованиям, предъявляемым к заготовке-отливке

Одним из недостатков является то, что литниковая система должна быть изготовлена совместно и использоваться только как часть литейной модели. Высокая стоимость смесей, выделение вредных паров и газов из смесей при изготовлении и заливке форм. Одним из самых больших преимуществ этого процесса является то, что он может быть полностью автоматизирован для массового производства; высокая производительность, низкая стоимость рабочей силы, хорошее качество поверхности и точность процесса более чем окупит себя, т.к. это снижает расходы на механическую обработку. Похожие статьи:

Следующие статьи:

Следующая страница >> |

Литье в оболочковые формы

Такое название в нашей стране получил способ, запатентованный в 1940-х гг.

Традиционно этот способ относили к специальным видам литья, так как он требует использования для изготовления форм нагреваемой модельной оснастки. Но, по существу, данный способ входит в группу методов литья в разовые разъемные формы из дисперсных материалов.

Оболочковые разъемные формы обычно изготовляют из сыпучих термореактивных песчаных смесей с органическими связующими. В качестве связующего чаще всего используют фенолформальдегидные смолы (СФ-12, СФ-15 и др.) с добавкой уротропина в количестве 8 – 12% от содержания смолы. Расход смолы в смеси составляет 4 – 5 % массы огнеупорной основы – кварцевого песка или другого огнеупорного зернистого материала.

Оболочковая форма состоит из двух полуформ с горизонтальной или вертикальной плоскостью разъема.

Процесс изготовления оболочек из песчано-смоляной термореактивной смеси включает в себя следующие операции: нагрев модельной оснастки; нанесение на поверхность оснастки разделительного покрытия; нанесение на модельную оснастку песчано-смоляной смеси; формирование и затвердевание оболочки; съем готовой полуформы с модельной оснастки.

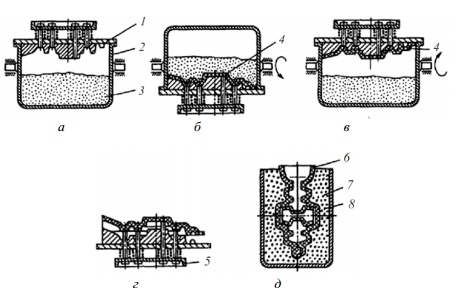

Методы изготовления оболочек различаются в основном способом нанесения песчано-смоляной смеси на модельную оснастку. Наиболее распространен способ свободной засыпки модельной оснастки смесью из поворотного бункера (рисунок 7.8).

Рисунок 7.8 – Схема технологического процесса изготовления оболочковых форм: а – подготовка модельной оснастки; б – засыпка модельной плиты смесью; в – удаление излишков смеси; г – окончательное затвердевание оболочки в печи; д – съем оболочковой полуформы с модельной плиты; е – склеивание оболочковых полуформ; ж – подготовка формы к заливке; 1 – модельная плита; 2 – модель отливки; 3 – литниковая система; 4 – плита толкателей; 5 – бункер со смесью; 6 – смесь; 7 – формирующаяся оболочка; 8 – элементы цен-трирования оболочковой полуформы при будущей сборке

При изготовлении верхней оболочковой полуформы металлическую модельную плиту 1 (рисунок 7.8, а) с моделью отливки 2 и литниковой системой 3 нагревают до 200 – 300оС электронагревателями или газовыми горелками и наносят на нее тонкий слой разделительного покрытия. В качестве покрытия используют раствор синтетического термостойкого каучука в бензине. Этот состав обладает наиболее высокой стойкостью (до 50 съемов), реже применяют мазут.

В качестве покрытия используют раствор синтетического термостойкого каучука в бензине. Этот состав обладает наиболее высокой стойкостью (до 50 съемов), реже применяют мазут.

Формовочную смесь 6 из бункера 5 насыпают на модельную плиту (рисунок 7.8, б) и выдерживают. Время выдержки обусловливает толщину прогретого слоя смеси до температуры плавления связующего, частичной его полимеризации и, соответственно, толщину формирующейся оболочки. Обычно используют оболочки толщиной 6 – 20 мм.

Плиту вместе с бункером переворачивают на 180о для удаления лишней непрогретой части смеси. После того, как смесь ссыпалась в бункер (рисунок 7.8, в), плиту с оболочкой снимают с бункера и помещают в печь (рисунок 7.8, г), где при 300 – 400оС ее выдерживают I – 4 мин для окончательного затвердевания оболочки. При этом смола полимеризуется и переходит в твердое состояние.

После извлечения оснастки из печи твердую прочную оболочковую полуформу снимают с модельной плиты толкателями, приводимыми в движение через плиту толкателей 4 механизмом съема (рисунок 7. 8, д). Таким же образом изготавливают нижнюю полуформу.

8, д). Таким же образом изготавливают нижнюю полуформу.

Перед сборкой обеих полуформ с верха стояка срезают закрывающую его часть оболочки, если это необходимо, в нижнюю полуформу устанавливают стержни и склеивают оболочки по разъему на специальных многоштыревых прессах (рисунок 7.8, е). Для склеивания оболочковых полуформ используют жидкие или порошкообразные клеи на основе термореактивных смол. Центрируются полуформы за счет выступов и впадин на разъеме 8, оформленных при изготовлении оболочек соответствующими элементами модельной оснастки.

К форме с горизонтальной плоскостью разъема приклеивают оболочку с полостью литниковой чаши. При вертикальной плоскости разъема формы в этом нет необходимости, так как все элементы литниковой системы располагаются в плоскости разъема основных оболочек.

Заливают оболочковые формы в контейнерах с засыпкой чугунной дробью (рисунок 7.8, ж). Засыпка увеличивает прочность формы, препятствуя ее деформации при заливке. Кроме того, чугунная дробь быстрее отводит теплоту от формы, предотвращая тем самым быстрый ее нагрев до температур разложения связующего, сопровождающийся распариванием – потерей прочности оболочки.

Существуют варианты нанесения песчано-смоляной смеси на модельную плиту свободной засыпкой с вибрацией, пескодувным способом и др. В оболочковых формах можно получать отливки массой до 50 кг практически из любых сплавов – чугуна, углеродистой и легированной стали, легких и тяжелых цветных сплавов.

Основные преимущества литья в оболочковые формы по сравнению с литьем в обычные песчаные формы состоят в следующем: в несколько раз сокращается расход и объем переработки формовочных материалов; уменьшается трудоемкость ряда технологических операций, таких как приготовление формовочной смеси, изготовление форм, очистка отливок; уменьшается металлоемкость формовочного оборудования; снижаются первоначальные капитальные затраты и др.

Недостатками способа в современных условиях являются: необход-имость изготовления форм в горячей оснастке; трудоемкость изготовления модельной оснастки, работающей при температурах до 300

Однако благодаря заметным преимуществам в точности отливок рас-смотренный метод изготовления оболочковых форм интенсивно используется в крупносерийном и массовом производстве.

- ← Раздел 7.7

- →

Процесс литья в оболочку – точное литье

- Район Джимо 266200, город Циндао, Китай

- +86 19963866866

Литье в оболочку – это типичный процесс литья металла, аналогичный литью в песчаные формы. Оболочечная форма для литья представляет собой тонкостенную закаленную оболочку, созданную путем нанесения смешанного материала из песка и смолы вокруг шаблона, сделанного из металлического куска в форме желаемой геометрии. Шаблон повторно используется для формирования нескольких форм-оболочек. Многоразовая модель позволяет повысить производительность, а одноразовые формы позволяют отливать сложные геометрические формы.

Многоразовая модель позволяет повысить производительность, а одноразовые формы позволяют отливать сложные геометрические формы.

Литье в оболочковые формы может использоваться как для черных, так и для цветных металлов. Наиболее часто используются чугун, углеродистая сталь, легированная сталь, нержавеющая сталь, алюминиевые сплавы и медные сплавы. Типичные детали, отлитые с помощью этого процесса, имеют малый или средний размер и требуют высокой точности, например, корпуса редукторов, головки цилиндров, шатуны, рычаги и т. д.

Процесс литья в оболочкуШАГ 1: Создание шаблона

В ходе процесса формования оболочки первым шагом является создание шаблона, который обычно состоит из двух частей из разных металлов, а именно из железа или стали, в форме, необходимой для готовой детали или компонента. Помимо стали и железа, часто используются другие материалы, такие как алюминий для мелкосерийного производства или графит для литья реактивных материалов.

ШАГ 2: Создание формы-оболочки

Как только шаблон будет готов, его нагревают примерно до 550 градусов по Фаренгейту и засыпают песком. Покрытые смолой песчинки слипнутся и начнут затвердевать. Через несколько минут достаточное количество песка прилипает к стенкам стержневого ящика. После этого можно было высыпать остаток песка, оставив пустотелую сердцевину. Как правило, толщина стенки оболочковой формы составляет от 7 до 8 мм.

ЭТАП 3: Сборка оболочковых форм

В процессе литья оболочковых форм оболочковая форма завершается только после того, как две половинки оболочки будут полностью соединены с помощью клея или других крепежных средств и надежно зажаты. Если есть необходимость вставить стержень, он должен быть вставлен до закрытия формы. А затем форма для раковины будет помещена в колбу и подперта куском материала подложки.

ШАГ 4: Заливка расплавленного металла

Четвертым этапом процесса литья оболочков является заливка расплавленного металла в полость оболочковой формы. В процессе литья в оболочковые формы, независимо от свойств и типов, металлы или сплавы будут плавиться в жидком состоянии, заливаясь в полость оболочковой формы и образуя затвердевшую оболочку.

В процессе литья в оболочковые формы, независимо от свойств и типов, металлы или сплавы будут плавиться в жидком состоянии, заливаясь в полость оболочковой формы и образуя затвердевшую оболочку.

ЭТАП 5: Охлаждение

Расплавленным металлам дают остыть и затвердеть, приняв форму окончательной отливки в оболочковую форму. Как правило, детали выкройки следует охлаждать при комнатной температуре. При охлаждении деталей модели расплавленный металл постепенно приобретает желаемую жесткую геометрию.

ЭТАП 6: Удаление оболочковых форм

Это последний шаг в процессе литья оболочков — удаление оболочковых форм. После охлаждения расплавленного металла можно разобрать внешнюю форму и извлечь отливки. Процесс литья в оболочковую форму включает использование двухкомпонентной модели, отливка в оболочковую форму легко извлекается путем «открытия» модели. Когда верхняя и нижняя части шаблона отделены друг от друга, вновь созданная отливка оболочки может быть одновременно выброшена.

Литье в оболочковые формы дает множество преимуществ, таких как:

- Оно может быть полностью автоматизировано, что снижает трудозатраты и облегчает массовое производство.

- Хорошее и стабильное качество поверхности позволяет снизить затраты на механическую обработку по сравнению с литьем в песчаные формы.

- Поскольку в скорлупе отсутствует влага, образуется очень мало газов, а те, которые легко выходят через тонкие стенки скорлупы, поскольку песок проницаем.

- Сгорание смоляного связующего на поверхности корпуса облегчает удаление из литого компонента.

- Этот процесс позволяет отливать сложные формы в широком диапазоне размеров с хорошим качеством поверхности.

- Производится мало лома, а то, что есть, может быть переработано. Смесь песка и смолы может быть переработана путем сжигания смолы при высоких температурах.

- Низкие затраты на инструмент и короткие сроки изготовления.

- С помощью этого процесса можно отливать широкий спектр металлических сплавов.

- Типичные допуски составляют всего 0,005 мм/мм, а чистота поверхности отливки составляет 0,3–4,0 микрометра (50–150 микродюймов) — это лучше, чем литье в песчаные формы, поскольку используется более мелкий песок. Смола также способствует формированию очень гладкой поверхности.

Процесс литья в оболочковые формы имеет некоторые недостатки, в том числе:

- Система литников должна быть частью модели, поскольку вся форма формируется из модели, что может быть дорогостоящим. .

- Фенольная смола стоит дорого, хотя ее требуется немного, поскольку формируется только оболочка.

- Стоимость оборудования может быть высокой.

- Достигается низкая прочность материала по сравнению с другими процессами литья.

- Усадка может быть проблемой.

- Высокая пористость может быть проблемой.

- Часто требуется вторичная механическая обработка, даже если качество поверхности лучше, чем при литье в песчаные формы.

- Затраты на оплату труда могут быть высокими, если процесс не автоматизирован.

Свяжитесь с нами!

Спросите цену Пожалуйста, включите JavaScript в вашем браузере, чтобы заполнить эту форму.Имя *

Телефон

Электронная почта *

Название компании

Запрос *

Загрузка файла

Процесс литья в оболочку | DAWANG Casting

В обрабатывающей промышленности процесс литья в оболочковые формы определяется как процесс литья металла, аналогичный литью в песчаные формы. Но все же есть некоторая разница между литьем в песчаные формы и формованием в оболочке. В процессе литья в оболочковые формы форма представляет собой тонкую затвердевшую оболочку из песка, а также связующего из термореактивной смолы, подпираемую другими материалами. По сравнению с литьем в песчаные формы процесс формования оболочков отличается большей точностью размеров, более высокой производительностью и меньшей трудоемкостью. Кроме того, следует отметить, что существует большая разница между процессом литья в песчаные формы и процессом формования оболочек.

Кроме того, следует отметить, что существует большая разница между процессом литья в песчаные формы и процессом формования оболочек.

Хотя песок использовался как в процессе формования оболочек, так и в процессе литья в песчаные формы, последний образует полость внутри песка в опоке. В отличие от этого, в процессе формования оболочки форма может быть создана с использованием песка, смешанного со связующей смолой, чтобы покрыть нагретый рисунок. С помощью процесса литья в оболочковые формы изготавливаются многие детали или компоненты, включая головки цилиндров, втулки, шестерни, корпуса клапанов и так далее.

Хотя это звучит сложно, процесс формования оболочки относительно прост и состоит из следующих этапов. Опишу каждый шаг подробнее.

ШАГ 1: Создание шаблона

В ходе процесса формования оболочки первым шагом является создание шаблона формования оболочки. Разные фабрики используют разные технологии для изготовления выкройки. Но, по сути, у этих заводов одна и та же цель – изготовить оболочковую форму, очень похожую на отливаемую деталь или деталь.

В процессе формования оболочки шаблон обычно состоит из двух частей из разных металлов, а именно из железа или стали, в форме, необходимой для готовой детали или компонента. Помимо стали и железа, часто используются другие материалы, такие как алюминий для мелкосерийного производства или графит для литья реактивных материалов.

ШАГ 2: Создание формы

После того, как шаблон для формовки готов, самое время подготовить немного покрытого смолой песка. Между тем, температура должна быть установлена на уровне около 550 градусов по Фаренгейту. Рисунок нагревается примерно до 550 градусов по Фаренгейту и покрывается песком. И тогда песчинки, покрытые смолой, свяжутся вместе и начнут затвердевать.

Через несколько минут к стенкам стержневого ящика прилипает достаточное количество песка. В это время можно было высыпать остаток песка, оставив пустотелую сердцевину. Вообще говоря, песчаные стенки оболочковой формы имеют толщину от 7 до 8 мм.

ЭТАП 3: Сборка оболочковой формы

В процессе литья оболочковой формы оболочковая форма завершается только после того, как две половинки оболочки будут полностью соединены с помощью клея или других крепежных средств и надежно закреплены.

Когда сердцевина и форма оболочки готовы, самое время их собрать. Оболочечная форма удаляется из ее шаблона, а стержень – из стержневого ящика. Две половинки плотно склеиваются с помощью клея или клея вместе с другими крепежными элементами.

Если есть необходимость вставить стержень, его следует вставить до закрытия формы. А затем форма для раковины будет помещена в колбу и подперта куском материала подложки.

ЭТАП 4: Заливка

Четвертым этапом процесса литья оболочков является заливка расплавленного металла в полость оболочковой формы. В процессе литья оболочек металлы и сплавы бывают разных типов, например, сталь и железо. Независимо от того, какого свойства, металлы или сплавы будут нагреваться до жидкого состояния, которое затем будет заливаться в полость оболочковой формы, образуя затвердевшую оболочку.

Следует обратить внимание на то, что металлы или сплавы должны быть нагреты до чрезвычайно высокой температуры внутри машины для формования оболочек. Конкретная температура зависит от типов материалов. Например, стальной сплав обычно разливается при температуре 3000 градусов по Фаренгейту. Кроме того, после заливки жидкий металл должен выстояться в течение нескольких минут, пока не затвердеет.

Конкретная температура зависит от типов материалов. Например, стальной сплав обычно разливается при температуре 3000 градусов по Фаренгейту. Кроме того, после заливки жидкий металл должен выстояться в течение нескольких минут, пока не затвердеет.

ЭТАП 5: Охлаждение

Следуя вышеописанному этапу, расплавленные металлы охлаждаются и затвердевают, принимая форму конечного процесса литья оболочки. Вообще говоря, детали выкройки следует охлаждать при комнатной температуре. По мере остывания деталей модели расплавленный металл постепенно превращается в прочную оболочку.

ЭТАП 6: Удаление отливки из оболочковой формы

В процессе отливки в оболочковую форму это последний шаг – удаление отливки из оболочковой формы. После охлаждения расплавленного металла можно разбить внешнюю форму и вынуть отливку. Перед началом такого процесса следует попытаться отрегулировать и очистить процессы, чтобы удалить лишний металл из системы подачи и песок из оболочковой формы.

Процесс литья в оболочковую форму включает использование модели, состоящей из двух частей, отливка в оболочковую форму легко извлекается путем «открытия» модели.

Основными материалами для оболочкового литья являются чугун, алюминий, медь и сплавы этих металлов, а также сплавы на основе алюминия и магния. В среднем вес оболочкового литья составляет 13,5 кг (30 фунтов) – это считается нормальным. Предельные возможности для литья в оболочковые формы 45-90 кг (100-200 фунтов) – это связано с ограниченной прочностью корки. Наименьший вес отливки 30 г (1 унция). В зависимости от материала, наименьшее сечение отливки от 1,5 до 6 мм. Минимальные литейные углоны 0,25 до 0,5 градусов.

Основными материалами для оболочкового литья являются чугун, алюминий, медь и сплавы этих металлов, а также сплавы на основе алюминия и магния. В среднем вес оболочкового литья составляет 13,5 кг (30 фунтов) – это считается нормальным. Предельные возможности для литья в оболочковые формы 45-90 кг (100-200 фунтов) – это связано с ограниченной прочностью корки. Наименьший вес отливки 30 г (1 унция). В зависимости от материала, наименьшее сечение отливки от 1,5 до 6 мм. Минимальные литейные углоны 0,25 до 0,5 градусов.