Литье в песчаной форме: Литье в песчаные формы

alexxlab | 29.05.1990 | 0 | Разное

конструкция формы, литейная оснастка, формовочные материалы, область применения. Преимущества и недостатки литья в песчаные формы.

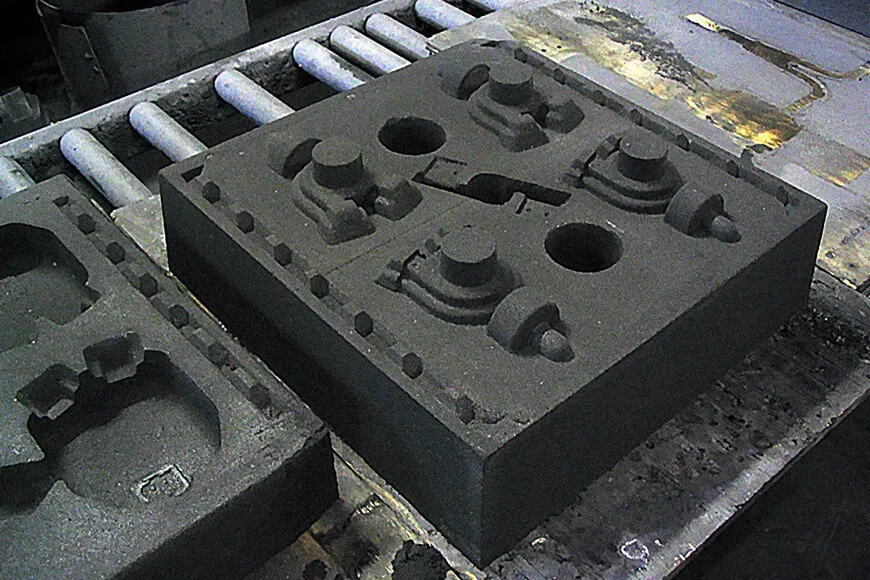

Сущность процесса заключается в изготовлении отливок свободной заливкой расплавленного металла в песчаную форму. После затвердевания и охлаждения отливки осуществляется ее выбивка с одновременным разрушением формы. Способ ЛПФ наиболее распространенный.

Песчаная форма(ПФ) – разовая литейная форма, изготовленная из уплотненной формовочной смеси. ПФ состоит из двух полуформ. Для образования отверстий применяются песчаные стержни.

Формовочная смесь – кварцевый песок, 3 – 5% огнеупорная глина, каменноугольная пыль (для повышенной податливости формы), древесные опилки для образования пористости.

Стержневая смесь – более прочная на порядок формовочной смеси, т.к. в нее добавляют упрочнители (олифа).

Применяют

во всех областях машиностроения. Получают отливки любой конфигурации

1…6 групп сложности. Точность размеров

соответствует 6…14 группам. Параметр

шероховатости Rz=630…80мкм.

Можно

изготавливать отливки массой до 250т. с

толщиной стенки свыше 3мм.

Получают отливки любой конфигурации

1…6 групп сложности. Точность размеров

соответствует 6…14 группам. Параметр

шероховатости Rz=630…80мкм.

Можно

изготавливать отливки массой до 250т. с

толщиной стенки свыше 3мм.

Преимущества.

Конфигурация 1…6 групп сложности.

Возможность механизировать производство.

Дешевизна изготовления отливок.

Возможность изготовления отливок большой массы.

Отливки изготовляют из всех литейных сплавов, кроме тугоплавких.

Недостатки.

Плохие санитарные условия.

Большая шероховатость поверхности.

Толщина стенок > 3мм.

Вероятность дефектов больше, чем при др. способах литья.

16. Литьё в оболочковые формы: исходные материалы, технология изготовления оболочки, область применения способа. Схема получения отливки. Преимущества и недостатки литья в оболочковые формы.

Литьё

в оболочковые формы, способ получения

фасонных отливок из металлических

сплавов в формах, состоящих из смеси

песчаных зёрен (обычно кварцевых) и

синтетического порошка (термореактивная

смола 4-7%).Смесь насыпают на металлическую

модель, нагретую до 300°С, выдерживают

в течение нескольких десятков сек до

образования тонкого упрочнённого слоя,

избыток смеси удаляют. Термореактивная

смола в пограничном слое переходит в

жидкое состояние, склеивает песчинки

с образованием песчано-смоляной оболочки

толщиной 5-20 мм. Бункер возвращают в

исходное положение, модельная плита

снимается и нагревается в печи при t

300-350 в течение 1-2 мин, термореактивная

смола переходит в твердое состояние.

Аналогично изготавливают вторую

полуформу. Готовые оболочковые формы

склеивают, предварительно установив

в них литейные стержни.

Заливка форм производится в вертикальном или горизонтальном положении. Выбивку отливок проводят на специальных выбивных или вибрационных установках.

Преимущества:Литье в оболочки обеспечивает высокую герметическую точность, точность отпечатка не нарушается(оболочка снимается без расталкивания). Снижается припуск на обработку в 2 раза, снижена шероховатость. Высокая прочность позволяется изготавливать тонкостенные формы, что снижает расход формовочной смеси. Процесс легко автоматизируется. Повышенная производительность труда.

Недостатки: ограничение по массе (50-60 кг),экономически выгодно только в массовом производстве.Изготавливают отливки для автомобилей, тракторов, с\х машин из чугуна, уг. сталей, цвет. сплавов.

17.Литьё

по выплавляемым моделям: исходные

материалы и технология изготовления

оболочки; область применения способа.

Схематически изобразите основные

этапы: получение модели в пресс-форме,

блок моделей, нанесение оболочки,

вплавление модельного состава, полученный

блок отливок.

Ещё один способ литья металлов — по выплавляемой модели — применяется в случаях изготовления деталей высокой точности (например, лопатки турбин и т. п.) Получают путем заливки расплавленного металла в формы, изготовленные по выплавляемым моделям многократным погружением в керамическую суспензию с последующими обсыпкой и отверждением.

Разовые

выплавляемы модели изгот. в пресс-формах,

сост. из 2 и более легкоплавких комп

(парафин, стеарин, жирных кислот). На

модельный блок наносят суспензию и

производят обсыпку, так наносят от 6 до

10 слоёв. Сушка каждого слоя занимает

не менее получаса. Из сформировавшейся

оболочки выплавляют модельный состав:

в воде, в модельном составе, выжиганием,

паром высокого давления. После сушки

и вытопки блок прокаливают при температуре

примерно 1000 для удаления из оболочковой

формы веществ, способных к газообразованию.

После чего оболочки поступают на

заливку. Перед заливкой блоки нагревают

в печах до 1000. Нагретый блок устанавливают

в печь, и разогретый металл заливают в

оболочку.

+ Высокая точность, Малая шероховатость, отливки любой сложности.

– Сложность,длительность процесса, Высокая себестоимость

В силу большого расхода металла и дороговизны процесса применяют только для ответственных деталей.

Литье чугуна и стали в песчаные формы

Обзор литья песка

Изначально тысячи лет назад литье в песчаные формы является одним из самых популярных и простых видов литья. Литье в песчаные формы позволяет изготавливать партии меньшего размера, чем постоянное литье, и по очень разумной цене. Благодаря тому, что он хорошо подходит для сложной геометрии, в процессе литья в песок используются компактные пески, огнеупоры и пригодные для вторичной переработки для производства относительно менее дорогих форм с быстрой разработкой инструмента и изменениями конструкции при конкурентоспособной стоимости.

Существует несколько способов литья песка на основе различных формовочных материалов. В RMC мы можем приступить к процессу литья в песок путем литья в зеленый цвет, литья с предварительным покрытием из смолы и литья из фурановой смолы. Литье в песчаную смолу с предварительно нанесенным покрытием также называется литьем в оболочку или литье в оболочку. Процесс литья оболочки имеет гораздо лучшую поверхность для готовых отливок.

Наши возможности и доступные материалы для литья в песчаные формы

На нашем высокотехнологичном оборудовании мы предлагаем как автоматические, так и ручные операции литья в наших процессах литья песка из смолы. RMC может разливать чугунные отливки, используя нашу технологию без выпекания, до 1 тонны готовой массы в отливках из серого чугуна и ковкого чугуна и до 0,5 тонн в стальных отливках и отливках из нержавеющей стали. RMC может производить литейные детали из самых разных материалов, включая серый чугун, ковкий чугун, нержавеющую сталь, углеродистую сталь, легированную сталь на основе различных стандартов для литой стали из Китая и за рубежом.

RMC посвящен качеству нашей работы, а наше стремление к совершенству гарантирует высочайшую удовлетворенность клиентов. Являясь мировым лидером в области высокоточного, сложного и критически важного литья и механической обработки металлических деталей, мы стремимся удовлетворить и превзойти потребности наших клиентов.

▶ Сырье для литья в песок

• Серый чугун: GJL-100, GJL-150, GJL-200, GJL-250, GJL-300, GJL-350

• ковкий чугун: GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2

• Алюминий и его сплавы

• Другие материалы и стандарты по запросу

▶ Возможности литья в песчаные формы, отлитые вручную:

• Максимальный размер: 1500 мм × 1000 мм × 500 мм

• Диапазон веса: 0,5 кг – 500 кг

• Годовая мощность: 5000 тонн – 6000 тонн

• Допуски: по запросу.

▶ Возможности литья песка на автоматических формовочных машинах:

• Максимальный размер: 1000 мм × 800 мм × 500 мм

• Диапазон веса: 0,5 кг – 500 кг

• Годовая мощность: 8 000 тонн – 10 000 тонн

Возможности инспекции литья песка

Наш спектрометр проверяет 15 химических элементов, а металлургический микроскоп производит изображения с высоким разрешением, увеличенные в 1000 раз, а наш измеритель чистоты определяет размер и количество частиц, чтобы материалы соответствовали или превышали международный стандарт. RMC использует ультразвуковые детекторы для обнаружения дефектов и располагает рентгеновскими аппаратами и ускорителями, которые могут сканировать отливки с максимальной толщиной стенки 200 мм.

RMC имеет полный спектр инспекционных возможностей, в том числе:

• Спектрографический и ручной количественный анализ

• Металлографический анализ

• Анализ механических свойств

• Испытание на удар при низкой и нормальной температуре

• Проверка чистоты

• UT, MT и RT инспекция

Процесс литья песка

1- Делать шаблонОбразцы, сделанные из дерева, смолы (пластмассы) или алюминия, могли использоваться, чтобы произвести во время отливки. Как правило, стоимость алюминиевых профилей будет самой высокой, но это наиболее подходящий процесс, если потребителям требуются тысячи отливок с более высокими допусками на размеры и лучшим качеством поверхности.

Как правило, стоимость алюминиевых профилей будет самой высокой, но это наиболее подходящий процесс, если потребителям требуются тысячи отливок с более высокими допусками на размеры и лучшим качеством поверхности.

Смолистый песок будет смешиваться на оборудовании для обработки песка, а затем попадать в песочницы (колбы). Работники по формованию гарантируют, что песок может быть заполнен во всех позициях, и сделают песок максимально твердым.

3-Самотвердеющий Смола Песок ПлесеньПосле формовки рабочими песок все еще рыхлый. Затем на песчаную форму будет нанесено покрытие типа спирта, после обжига смоляная песчаная форма станет очень твердой. Вот почему этот процесс литья называется процессом литья в твердую форму, также называемым самоотвердевающей песчаной формой.

4- Таяние и заливка Как и в процессе литья в песок, среднечастотные электрические печи используются для плавки чугунов в процессе литья в смолу.

Процесс дробеструйной очистки состоит в том, чтобы удалить песок и оксиды, после чего рабочие отключат системы ворот и отшлифуют позиции ворот и разделительные линии. Наконец, черновые отливки будут завершены. Если необходимы вторичные процессы, такие как механическая обработка или обработка поверхности, эти полные отливки будут перенесены в следующие мастерские.

Оборудование для литья песка

В RMC мы используем профессиональное оборудование для сборки автоматических литейных линий. У нас есть две производственные линии для литья песка, вертикальная автоматическая линия для литья песка и горизонтальная автоматическая линия для литья песка. Это высокоорганизованное оборудование помогает нам изготавливать детали отливок высокого качества и большого объема. Это оборудование может отливать различные материалы, такие как литье из серого чугуна, литье из ковкого чугуна, углеродистая сталь, легированная сталь, нержавеющая сталь, алюминий и латунь.

Инструментальная мастерская

Инструментальная мастерская

Шаблоны для литья в песок

Формовочная машина

Расплавленный металл

Дробеструйная машина

Автоматическая линия очистки

Готовые отливки

Применение песчаных отливок

Детали для литья в песчаные формы могут использоваться во многих отраслях, включая гидравлику, автомобилестроение, коммерческие грузовики, железнодорожные поезда, логистику, сельскохозяйственную технику и т. Д. Отливки в основном используются в качестве корпуса редуктора, корпуса насоса высокого давления, блоков двигателя, головок цилиндров, коробки передач, кронштейна, ступицы колеса, шатунов, коллекторов и т. Д.

Д. Отливки в основном используются в качестве корпуса редуктора, корпуса насоса высокого давления, блоков двигателя, головок цилиндров, коробки передач, кронштейна, ступицы колеса, шатунов, коллекторов и т. Д.

Типичные детали методом литья в песок

Чугунное литье

Чугунные детали

Литье латунных деталей

Части литья песка

Части литья песка

Зеленый Песок Кастинг

Детали из ковкого чугуна

Детали из серого чугуна

Услуги с добавленной стоимостью

Наши услуги разнообразны и обширны. Мы предлагаем консультативное обслуживание и разработку материалов, а также консультации наших технических экспертов по проектированию и отливке с помощью программного обеспечения для 3D CAD-чертежей и программного обеспечения для моделирования. От начала и до конца мы проходим каждый этап.

От начала и до конца мы проходим каждый этап.

• Кастинг и формование: Литье по выплавляемым моделям, литье в песчаные формы, гравитационное литье под давлением, литье под высоким давлением, литье в оболочку, ковка, прецизионная обработка и изготовление металлоконструкций.

• Термическая обработка: Закалка, отпуск, нормализация, отжиг, цементация, нитрование

• Обработка поверхности:Анодирование, цинкование, полировка, GeoMet, Zintek …. и т. Д.

• Служба тестирования: Химический состав, механические свойства, флуоресцентный или магнитный контроль проникновения (FPI, MPI), рентген, ультразвуковой контроль

RMC предлагает полный спектр решений для литья песка. Если вы хотите узнать больше о наших технологиях и возможностях процесса литья в песчаные формы, свяжитесь с нами сегодня.

Литье в песчаные формы

Основные вопросы темы

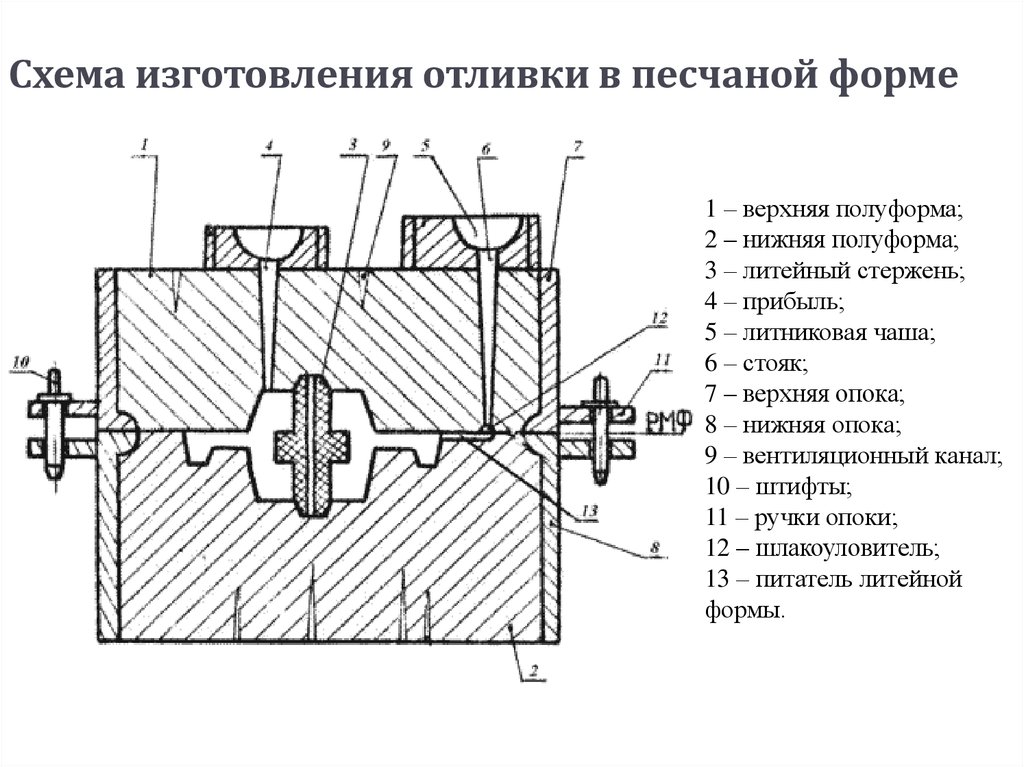

Принципиальная схема технологического процесса изготовления отливки в песчаной форме.

Конструкция литейной формы, ее основные элементы.

Модель отливки как основа литейной оснастки, материал модели,

принцип его выбора, особенности конструкции модели.

Стержень, его назначение, особенности конструкции.

Литниковая система; элементы литниковой системы, требования,

предъявляемые к ней.

Формовочные и стержневые смеси, их состав и свойства.

Преимущества и недостатки литья в песчаные формы.

Общие сведения

Отливкой называют изделие, полученное при затвердевании металла или иного материала в литейной форме.

Песчаные литейные формы изготавливают из формовочных смесей на основе кварцевого песка. Типовой состав формовочной смеси представлен в табл. 2.1. Смеси должны обладать следующими технологическими свойствами: пластичностью, прочностью, газопроницаемостью, выбиваемостью и огнеупорностью.

К стержневым смесям предъявляются более высокие требования, чем к формовочным. Более высокая прочность стержневой смеси достигается за счет добавки связующих материалов на основе синтетических смол, которые при контакте с расплавленным металлом выгорают, что способствует легкой их выбиваемости (табл. 2.2).

2.2).

Типовой состав формовочной смеси

Таблица 2.1

Составляющая смеси | Содержание, % |

Кварцевый песок | 90 |

Глина | 5-10 |

Добавки, улучшающие свойства смесей (молотый уголь, мазут, асбестовая крошка, опилки, битум и др.) | До 5 |

Вода (сверх 100% сухой смеси) | 3-6 |

Типовой состав стержневой смеси

Таблица 2.2

Составляющая смеси | Содержание, % |

Кварцевый песок | 94-98 |

Связующие материалы на основе синтетических смол и других веществ | 2-6 |

Приготовление формовочной смеси

Изготовление модели и стержневого ящика

Приготовление стержневой смеси

Изготовление формы

Сушка формы

Плавка металла

Изготовление стержня

Сушка стержня

Выбивка отливки из формы

Сборка литейной формы и заливка ее металлом

Выбивка стержня из отливки

Контроль отливки Обрубка и очистка литья

Рис. 2.1. Схема технологического процесса изготовления отливки в песчаных формах

2.1. Схема технологического процесса изготовления отливки в песчаных формах

Технологический процесс изготовления отливок в песчаной форме состоит из ряда основных и вспомогательных операций, выполняемых в определенной последовательности (рис. 2.1).

Для изготовления формы используют модель отливки – элемент технологической оснастки, по которой получают негативный отпечаток внешних очертаний будущей отливки в пластичной формовочной смеси. Модели бывают разъёмные и неразъёмные. Основными материалами смеси для моделей служат: древесина, алюминиевые сплавы, чугун и др. Для получения отливки (рис.2.2) используется модель, представленная на рис.2.3.

Рис. 2.2. Эскиз отливки

Рис. 2.3. Эскиз модели: 1 уклоны знаковой части модели; 2 литейные уклоны модели; 3 знаковая часть модели; 4 плоскость разъема; 5 центрирующие шипы

Стержень служит для получения внутренней полости в отливке. Стержень состоит из основной (профилирующей) части и знаков, являющихся опорными частями стержня (рис. 2.4).

2.4).

Рис. 2.4. Эскиз стержня: 1 основная (профилирующая) часть стержня; 2 знак стержня

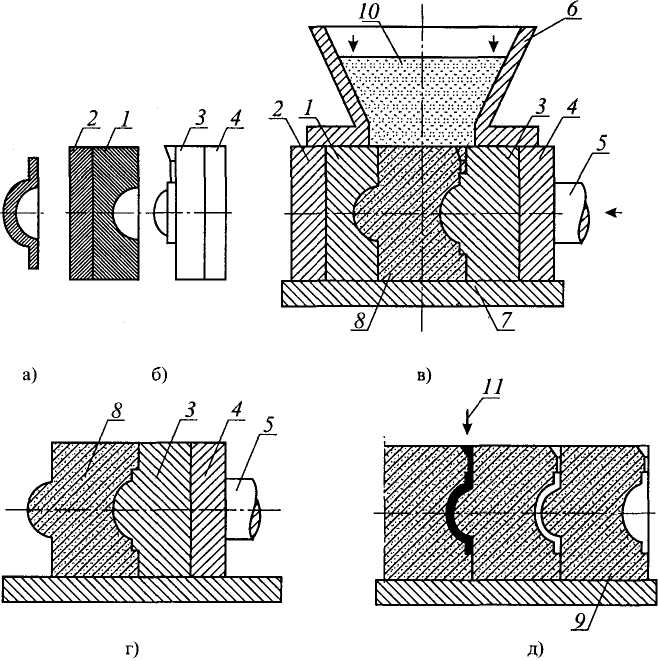

Последовательность изготовления песчаной литейной формы в двух опоках

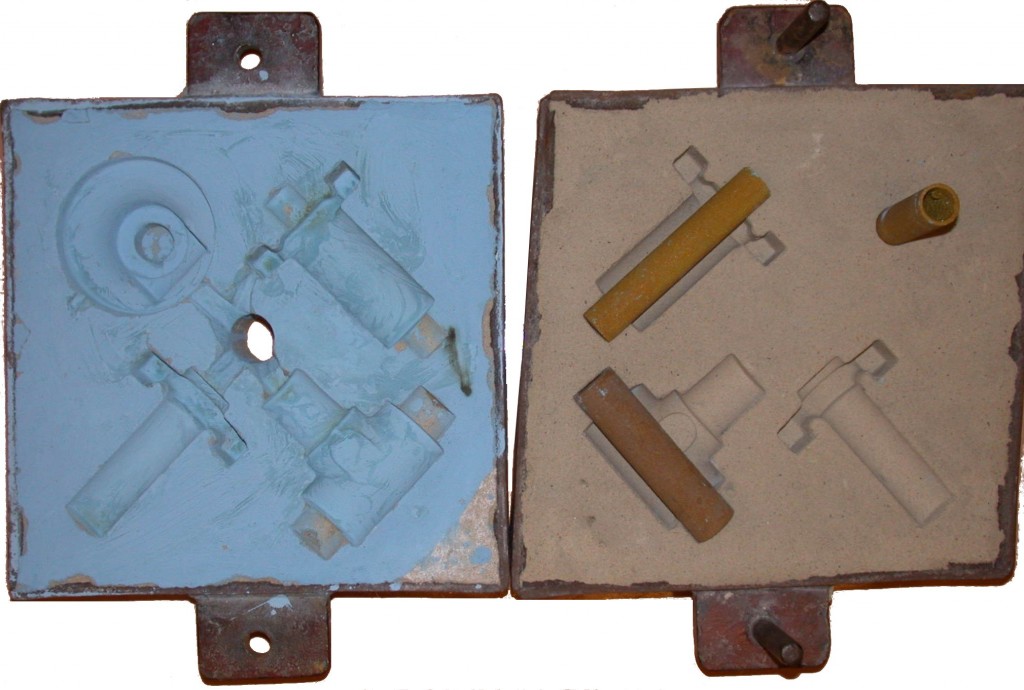

Изготовление песчаной литейной формы (формовка) ведется в определенной последовательности с использованием модельного комплекта. В модельный комплект входят: опоки, модельная плита, модели отливки и элементов литниковой системы, стержневые ящики и другие приспособления. Последовательность операций формовки представлена на рис. 2.5 2.8.

Рис. 2.5. Установка нижней части модели отливки, модели питателя и нижней опоки на подмодельную плиту: 1 половина модели отливки; 2 модель питателя; 3 нижняя опока; 4 подмодельная плита; 5 центрирующие шипы; 6 центрирующий штырь

Рис. 2.6. Нижняя опока-полуформа: 1 формовочная смесь; 2 вентиляционные каналы

Рис. 2.7. Набитые верхняя и нижняя опоки-полуформы: 1 модели выпоров; 2 модель отливки; 3 модель стояка; 4 литниковая чаша; 5 верхняя опока; 6 модель шлакоуловителя; 7 центрирующий штырь; 8 нижняя опока

Рис. 2.8. Эскиз песчаной литейной формы в сборе: 1 нижняя опока; 2 верхняя опока; 3 плоскость разъема; 4 зазоры; 5 вентиляционный канал; 6 выпоры; 7 литниковая чаша; 8 стояк;

2.8. Эскиз песчаной литейной формы в сборе: 1 нижняя опока; 2 верхняя опока; 3 плоскость разъема; 4 зазоры; 5 вентиляционный канал; 6 выпоры; 7 литниковая чаша; 8 стояк;

9 шлакоуловитель; 10 питатель; 11 центрирующий штырь; 12 скоба; 13 местный разрез; 14 плита; 15 формовочная смесь; 16 стержень; 17 рабочая полость формы

Эскиз полученной отливки с элементами литниковой системы представлен на рис. 2.9.

Литниковая система служит для заполнения рабочей формы металлом, для улавливания шлака и удаления воздуха, вытесненного из рабочей полости.

Требования к литниковой системе:

занимать малый объем;

обеспечивать рациональный подвод металла в рабочую полость.

Рис. 2.9. Отливка с элементами литниковой системы: 1 отливка;

2 — выпор; 3 чаша; 4 стояк; 5 питатель; 6 шлакоуловитель

Практическая работа: «Литье в песчаные формы».

Задача. По предложенному преподавателем эскизу отливки разработать эскиз модели, эскиз стержня, конструкцию литейной формы.

По заданию учебного мастера изготовить песчаную форму в двух опоках.

Литература

Безрук, В.Б. Литьё в песчаные формы: метод. руководство к практической работе/ В.Б.Безрук, Л.П.Маслакова; МАДИ (ТУ). — М., 1996.

Материал взят из книги Технология конструкционных материалов (Л.П. Маслакова)

Что такое литье в песчаные формы и как это работает?

Литье в песчаные формы

Самый старый из известных процессов литья в песчаные формы восходит к периоду более 1000 г. до н.э. Управление процессом, варианты материалов, возможности допуска, возможность изготовления сложных деталей, широкий диапазон размеров — все это, конечно, прошло очень долгий путь. Но фундаментальные показатели металлов относительно не изменились. Создайте полость в форме нужной вам детали и залейте в нее расплавленный металл.

Результат многовекового развития заключается в том, что литье в песчаные формы является наиболее универсальным и, вероятно, наиболее широко используемым методом литья металлов.

Требования к конструкции (включая требования к форме и размерам), стоимость деталей и инструментов, необходимое количество и даже возможность производства определяют, какие процессы металлообработки (включая процессы литья) наиболее подходят при выборе способа производства продукта.

Изделие, изготовленное методом литья в песчаные формы, использует технологии, позволяющие изготавливать фасонные детали практически любой конструкции, в том числе очень большие детали и детали с внутренними проходами. Для любого конкретного изделия могут быть более оптимальные процессы литья или металлообработки на основе:

- Необходимые допуски

- Сложность конструкции

- Объем

- Доступность инструмента

- Время выполнения заказа

Но вполне вероятно, что отливку в нужной конфигурации можно было бы сделать с помощью песчаного процесса. Это решение остается за инженером-конструктором.

Процесс называется литьем в песчаные формы, потому что форма, содержащая полость, в которую заливается металл, изготовлена из прессованного или уплотненного песка. Песок содержит какой-то другой материал, благодаря которому он сохраняет свою форму.

Песок содержит какой-то другой материал, благодаря которому он сохраняет свою форму.

Этапы процесса литья в песчаные формы

A. Изготовление модели – желаемый продукт

- В процессе используется повторно используемая модель с теми же деталями, что и желаемая готовая деталь. Существует допуск на термическое сжатие или усадку.

B. Изготовление шаблона – литники и стояки: система подачи металла

- Шаблон, созданный на этапе «А», также включает в себя металлические каналы, по которым будет подаваться желаемая конструкция литого изделия с соответствующими литниками и стояками. Это приводит к неизбежному тепловому сжатию в приемлемых областях (где-то, кроме фактического желаемого конечного продукта), и управляет потоком металла и необходимым отводом газа.

- Шаблоны изготавливаются из различных материалов, таких как дерево, металл, синтетические материалы, вспенивающийся полистирол (EPS) и другие, в зависимости от необходимого объема и допуска.

C. Изготовление формы

- Вокруг модели формируется огнеупорный материал, устойчивый к высоким температурам (в нашем примере песок). Материал должен быть достаточно прочным, чтобы выдерживать вес расплавленного металла во время литья, и устойчивым к реакции с металлом, но достаточно хрупким, чтобы его можно было легко отделить от затвердевшего металла после остывания отливки.

- Для изготовления формы можно использовать различные песчаные материалы. Песок обычно включает другие материалы, такие как глина или какой-либо химический связующий агент, чтобы укрепить его, чтобы он выдержал процесс заливки.

- В качестве альтернативы форма может быть создана путем обработки полости желаемой формы непосредственно в блоке песка. Этот метод широко используется во время разработки продукта, потому что изменениями конструкции можно управлять и быстро внедрять, или для деталей с нечастым использованием, чтобы избежать хранения или обслуживания физического шаблона.

- Форма обычно изготавливается из двух частей: верхней половины, или «корпуса», и нижней половины, или «перетаскивания». После того, как песок затвердеет (с использованием традиционного / необработанного процесса), половинки разделяются, а рисунок удаляется. Огнеупорное покрытие добавляется для улучшения качества поверхности и защиты формы от турбулентности заливаемого металла. Половинки соединяются вместе, оставляя полость в форме рисунка.

- Форма может также включать стержни, метод, который используется для получения требуемых внутренних каналов в конечном продукте.

D. Заливка металла в форму

- Расплавленный металл заливается непосредственно в статическую форму. Он заполняет полость, определяющую как готовую деталь, так и подступенки. Райзеры питают отливку имеющимся запасом жидкого металла. Поскольку они предназначены для охлаждения и затвердевания в последнюю очередь, усадка и потенциальные пустоты сосредоточены в стояке, а не в желаемой части.

- Существует несколько вариантов «заливки под наклоном». Это процесс, позволяющий металлу плавно течь в отливку, устраняя турбулентность. Меньшая турбулентность может помочь предотвратить образование оксидов и дефектов литья.

- С помощью этого процесса можно получить практически любой сплав. Для тех материалов, которые особенно реагируют с кислородом, может использоваться такая процедура, как защита аргоном, чтобы воздух не попадал в расплавленный металл.

E. Встряска

- Отливка, включая желаемую деталь и дополнительный металл, необходимый для ее создания, затвердевает и охлаждается. Песок разбит в процессе встряхивания.

- Большая часть песка, используемого для создания формы, улавливается, восстанавливается и используется повторно.

F. Заключительные операции

- Из отливки вырезаются литники, полозья и стояки, при необходимости выполняется окончательная постобработка пескоструйная обработка, шлифовка и т.

д. для доведения отливки до размеров. Отливки в песчаные формы часто требуют, по крайней мере, некоторой дополнительной обработки для достижения окончательных размеров или допусков.

д. для доведения отливки до размеров. Отливки в песчаные формы часто требуют, по крайней мере, некоторой дополнительной обработки для достижения окончательных размеров или допусков. - Детали могут подвергаться термообработке для улучшения стабильности размеров или свойств.

- Также может проводиться неразрушающий контроль. Это может включать флуоресцентную пенетрантную, магнитопорошковую, рентгенографическую или другие проверки. Окончательные проверки размеров, результаты испытаний сплавов и неразрушающий контроль проверяются перед отправкой.

Заключение

Процесс литья в песчаные формы является универсальным и хорошо изученным процессом. Усовершенствование процесса с течением времени помогло сделать процесс литья в песчаные формы предпочтительным для применения на многих, многих промышленных рынках.

Как и в случае с большинством материалов и проектных решений, обсуждение с экспертом по металлам может помочь принять наилучшее решение по металлам. Для новых разработок лучше всего обсудить это как можно раньше, чтобы оптимизировать технологичность. Но даже приложения, в которых металлические компоненты использовались одним и тем же образом в течение длительного времени, могут быть оценены для обеспечения более высокой производительности или более экономичного перехода на другой процесс, такой как литье в песчаные формы.

Для новых разработок лучше всего обсудить это как можно раньше, чтобы оптимизировать технологичность. Но даже приложения, в которых металлические компоненты использовались одним и тем же образом в течение длительного времени, могут быть оценены для обеспечения более высокой производительности или более экономичного перехода на другой процесс, такой как литье в песчаные формы.

Чтобы узнать больше об этом процессе или определить, подходит ли он для вашего приложения, свяжитесь с нами .

Метод литья в песчаные формы – Сообщество производителей ювелирных изделий Ганоксин

Ганоксин может получать рекомендательные вознаграждения от компаний, перечисленных на этой странице. Учить больше.

Хотя литье в песчаные формы в последние десятилетия в значительной степени было заменено центробежным литьем, на протяжении сотен лет оно было самым популярным из всех методов литья. Он по-прежнему играет важную роль в производстве больших металлических форм и может предложить преимущества низкой стоимости, быстрых результатов и простоты дублирования для тех ювелиров, которые не торопятся, чтобы освоить его. Хотя иногда литье в песчаные формы считается грубым, оно может давать такие же точные и точные результаты, как и любой другой метод литья.

Хотя иногда литье в песчаные формы считается грубым, оно может давать такие же точные и точные результаты, как и любой другой метод литья.

Как партнер Amazon, мы зарабатываем на соответствующих покупках, сделанных по ссылкам с нашего сайта.

Рамы формы или бутыль формы

Возможны различные варианты, но наиболее распространенные рамки формы для мелкомасштабных работ изготавливаются из стали или алюминия и состоят из пары почти одинаковых прямоугольных рамок; ящики без верха и дна. Каждый из них имеет вырез на одной из узких сторон, обычно увеличенный за счет диапазона, который образует воронку, когда половинки рамы соединяются вместе. Единственная разница между частями состоит в том, что из одной части, называемой рукояткой, выступают регистрационные штифты, а другая половина, перетаскивание, имеет выступы для приема этих штифтов. Они удерживают раму вместе и позволяют идеально выровнять секции.

Приготовление песка

Сухой формовочный песок просеивают через мелкое сито в чашу и медленно увлажняют водой, энергично перемешивая, чтобы обеспечить равномерное распределение влаги. Песок обрабатывается до тех пор, пока он не станет податливым и легко принимает форму. Консистенция правильная, когда комок, сжатый в руке, сохраняет свою форму, даже когда его подбрасывают в воздух и ловят.

Песок обрабатывается до тех пор, пока он не станет податливым и легко принимает форму. Консистенция правильная, когда комок, сжатый в руке, сохраняет свою форму, даже когда его подбрасывают в воздух и ловят.

Ганоксин спонсируется

Подготовка формы

Восьмиугольная чеканная брошь, показанная на рис. 4.27, будет использоваться здесь для описания процесса литья в песчаные формы. Волок (половина формы без штифтов) помещается на лист листового стекла внутренним краем вниз. Модель устанавливается на стекло в нижней трети рамы и модель и рама припудриваются разделительной пудрой. Традиционно это желтоватый мелкозернистый порошок, полученный из растений группы Lycopodiaceen. Можно заменить тальком или кукурузным крахмалом. Каким бы ни был порошок, столовую ложку или около того кладут в центр небольшого участка льняной или хлопчатобумажной ткани, углы которого затем подтягивают и связывают шнуром. Идея состоит в том, чтобы сделать шарик из порошка, который будет осыпать мелкую пыль, когда его встряхивают или постукивают по предмету.

| Рисунок 4.27 – Рама формы для литья в песчаные формы |

Подготовленный песок посыпается на модель и в раму до тех пор, пока он не станет толщиной примерно в сантиметр. Затем его придавливают пальцами, начиная с осторожности, но постепенно, пока он не уплотнится под значительным давлением. Степень, в которой песок прижимается к модели, влияет на детализацию, получаемую при отливке. Большее давление даст лучший результат.

Рама доверху заполняется песком, который снова вдавливается на место, начиная осторожно, но продолжая до тех пор, пока он не будет утрамбован под большим давлением. Используйте деревянный брусок в качестве тарана, чтобы обработать модель песком, продолжая добавлять песок по мере необходимости, чтобы убедиться, что форма заполнена до верхнего края. Эта трамбовка объясняет, почему важно, чтобы модель была сделана из прочного материала. Верхняя поверхность выравнивается в процессе, называемом «выбиванием», путем пропускания куска дерева или стального стержня по верхней части формы.

Верхняя поверхность выравнивается в процессе, называемом «выбиванием», путем пропускания куска дерева или стального стержня по верхней части формы.

Второй кусок дерева, стекла или плексигласа устанавливается поверх этой части рамы формы и удерживается на месте, пока весь блок переворачивается. Верхний кусок стекла (тот, который изначально находился внизу) удаляется, а другая половина рамы формы осторожно опускается на место, совмещая штифты для обеспечения точной посадки. Открытая поверхность песка посыпается разделительной смесью. Как и прежде, песок насыпается в раму и утрамбовывается, начиная с легкого, но заканчивая трамбовочным ударом деревянного бруска. Добавляется достаточное количество песка, чтобы убедиться, что форма полностью заполнена, а затем он сбивается, чтобы получилась гладкая плоская поверхность.

Ганоксин спонсируется

Затем половинки пресс-формы разделяются путем осторожного поднятия верхней половины. Саму модель вытаскивают из песка пинцетом, стараясь, чтобы песок как можно меньше тревожился. Литейный затвор или литник врезается в обе половины песка с помощью лезвия или иглы, чтобы вычерпывать песок, начиная с области модели и двигаясь к открытой части стенки формы. Одним из преимуществ начала работы с моделью является меньшая вероятность просыпания песка в полость модели. Вырезанный таким образом проход сглаживают и укрепляют, обрабатывая его тонкой кистью, смоченной водой. Это улучшит течение жидкого металла и предотвратит отрыв и унос несвязанных частиц песка.

Саму модель вытаскивают из песка пинцетом, стараясь, чтобы песок как можно меньше тревожился. Литейный затвор или литник врезается в обе половины песка с помощью лезвия или иглы, чтобы вычерпывать песок, начиная с области модели и двигаясь к открытой части стенки формы. Одним из преимуществ начала работы с моделью является меньшая вероятность просыпания песка в полость модели. Вырезанный таким образом проход сглаживают и укрепляют, обрабатывая его тонкой кистью, смоченной водой. Это улучшит течение жидкого металла и предотвратит отрыв и унос несвязанных частиц песка.

Литейный затвор должен быть как можно длиннее, чтобы вес металла, застрявшего в нем, мог оказывать давление на отливку по мере ее охлаждения. Это увеличивает вероятность создания плотной отливки, что желательно. Поскольку пористость песка позволяет любому воздуху, находящемуся в полости, выходить раньше проникающего металла, вентиляционные отверстия обычно не нужны для предметов ювелирного масштаба. В качестве последнего шага перед заливкой форму тщательно проверяют, чтобы убедиться, что в полость не попал рыхлый песок и что ворота обеспечивают широкий гладкий вход для заливки. Затем одну секцию рамы осторожно поднимают, переворачивают и медленно опускают на место ее сопряжения. Плоские доски помещаются по обе стороны от формы, чтобы удерживать песок на месте. Они зажимаются, чтобы закрепить их, но не настолько сильно, чтобы песок рухнул.

Затем одну секцию рамы осторожно поднимают, переворачивают и медленно опускают на место ее сопряжения. Плоские доски помещаются по обе стороны от формы, чтобы удерживать песок на месте. Они зажимаются, чтобы закрепить их, но не настолько сильно, чтобы песок рухнул.

Подготовка к отливке

Форма медленно высушивается косвенным нагревом, например, в печи. Если сушка идет слишком быстро, форма может треснуть. Чтобы определить, вся ли вода, содержащаяся в форме, удалена, поднесите зеркало к разливочным воротам. Явный туман на стекле укажет на наличие влаги, что указывает на то, что форма еще не готова к отливке. Если в песке не осталось влаги, форму можно нагреть открытым пламенем, пока она не станет достаточно горячей для литья. Металл нагревают до температуры примерно на 150°С выше температуры ликвидуса и заливают в горячую форму.

Ганоксин спонсируется

Выдержки из книги:

Теория и практика ювелирного дела

Автор: профессор, доктор Эрхард Бреполь

Перевод: Чарльз Льютон Брейн

Под редакцией: Тим МакКрайт ваша собственная копия «Теории и практики ювелирного дела»

Проф. д-ра Эрхарда Бреполя – Copyright © Brynmorgen Press 2001

д-ра Эрхарда Бреполя – Copyright © Brynmorgen Press 2001

Все права защищены на международном уровне. Авторское право © Бринморген Пресс. Пользователи имеют разрешение загружать информацию и делиться ею до тех пор, пока не будут получены деньги. Никакое коммерческое использование этой информации не допускается без письменного разрешения от Brynmorgen Press.

Мощный процесс литья в песок

Процесс литья в песок

Даже ребенок, играющий на пляже или в песочнице, сразу поймет, как работает литье в песок. Когда вы видите, как ребенок смешивает воду с песком, чтобы облегчить формирование из него замка из песка, этот ребенок демонстрирует, как сочетание песка и воды так прекрасно работает для создания формы.

В самом простом случае процесс литья в песчаные формы для литейного цеха представляет собой не что иное, как создание полости в песке нужной формы, заливку расплавленного металла в полость и охлаждение. Человечество занимается этим уже тысячи лет. Песок жаростойкий и легко доступен практически в любой точке земного шара.

Песок жаростойкий и легко доступен практически в любой точке земного шара.

Если вы когда-нибудь замечали, как следы, оставленные на мокром песке, сохраняют свою форму, вы легко можете себе представить, что, вероятно, вдохновило первых древних мастеров по металлу использовать мокрый песок для придания формы своим отлитым металлам. Все после этого просто усовершенствовало и усовершенствовало основной процесс.

Что такое литье в зеленый песок? Термин зеленый san d не имеет ничего общего с цветом материала для литья в песчаные формы. Это означает, что в песке есть влага; когда говорят, что песок зеленый, это означает, что плесень не обожжена и не высушена. Этот вид формовочной смеси является очень экономичным и универсальным материалом. При желании литейный завод может добавить некоторые добавки, которые сделают сырой песок более подходящим для конкретной цели. Зеленый песок используется в наиболее распространенных процессах литья в песчаные формы.

Оборудование для литья в песчаные формы в литейном цехе может быть очень простым или весьма продвинутым, в зависимости от производимых изделий. Как правило, песок помещают в формовочный ящик, известный как опока . Выкройка или модель помещается в подготовленный песок внутри колбы, чтобы получилась форма. Узор удаляется, оставляя идеальную форму на песке. Форма заполняется расплавленным металлом, которому дают остыть. Когда металл достаточно остынет, песчаная форма может быть разрушена.

Более сложные изделия можно отливать, комбинируя верхнюю и нижнюю секции. Верхняя форма известна как обойма , а нижняя половина известна как перетаскивание . После того, как накидка и обрешетка будут готовы, их можно скрепить вместе, чтобы в образовавшуюся полость можно было залить расплавленный металл. Возможна дальнейшая детализация при добавлении ядра . Стержень — это нечто, помещаемое внутрь формы для образования отрицательного пространства, которое не заполнит расплавленный металл. Примером может служить середина блока двигателя или любого другого литого предмета, для которого требуется пустое пространство.

Примером может служить середина блока двигателя или любого другого литого предмета, для которого требуется пустое пространство.

Отливки, изготовленные с гребнем и волочением, должны обеспечивать способ подачи расплавленного металла в форму. Это может быть простой вертикальный проход, известный как литник . Литник и его канал заполнятся расплавленным металлом, который затвердеет, и его нужно будет обработать, чтобы придать изделию окончательный вид.

Как работает процесс литья в песчаные формы?В современной литейной или литейной промышленности знание того, как каждый сплав будет реагировать с каждой потенциальной формой формы и каждой потенциальной добавкой, позволяет рабочему сделать выбор, чтобы придать готовому изделию желаемые характеристики. Литье металлов – это и искусство, и наука.

Когда расплавленный металл остывает и затвердевает, он выделяет газы. Формы спроектированы с учетом этого и, при необходимости, будут сконструированы таким образом, чтобы газы могли выходить на протяжении всего процесса литья в песчаные формы.

Скорее всего, сейчас вы находитесь менее чем в 10 футах от хотя бы одного отлитого предмета, прошедшего процесс литья в песчаные формы. Вряд ли найдется отрасль, в которой не было бы потребности в литых материалах. Некоторые литые изделия большие и могут весить сотни фунтов, в то время как другие литые изделия крошечные и сложные.

Какие металлы обычно используются при литье в песчаные формы?Практически любому металлу можно придать форму с помощью подходящего оборудования для литья в песчаные формы. Латунь и бронза отлиты очень хорошо и являются одними из первых предметов, отлитых в древние времена. Литье алюминия в песчаные формы довольно распространено. Чугун, как следует из названия, также изготавливается методом литья.

Какие добавки используются при литье в песчаные формы? Современные производители обычно добавляют немного воды и других добавок в процесс литья в песчаные формы, чтобы улучшить его работу для различных целей. Различные сплавы и различные предметы требуют добавок, включая следующие распространенные материалы:

Различные сплавы и различные предметы требуют добавок, включая следующие распространенные материалы:

- Глина : Это может быть бентонитовая глина (скорее всего, кальциевый бентонит) или другой вид глины. Для особых тонких и высокодетализированных изделий, таких как украшения, можно использовать делфтскую глину, которая импортируется из Нидерландов.

- Угольная пыль : Также известная как Морской уголь , добавляется для получения более ровной поверхности и облегчения извлечения отливки из формы. Он также производит отливки с меньшим количеством дефектов.

- Кукурузная мука : Хотите верьте, хотите нет, но небольшое количество кукурузной муки, добавленное во влажный песок, придает песку большую прочность и пластичность.

- Декстрин: Декстрин, полученный из кукурузного крахмала, используется в качестве связующего вещества. Улучшает прочность сухой поверхности песка.

- Смола: Изготовлена из мягкого угля, добавление небольшого количества смолы в песок улучшает качество поверхности.

- Древесная мука: Этот горючий материал, который, как и другие горючие добавки, помогает создать пространство для расширения песчинок без изменения формы формы.

- Кварцевая мука: Этот материал представляет собой просто мелкоизмельченный песок, который смешивают с литейными материалами для получения более прочной формы.

Относительно новой технологией в современном литейном производстве являются модели и формы, напечатанные на 3D-принтере.

Новейшее оборудование для 3D-печати позволяет изготовить песчаную форму и стержень всего за несколько часов. В некоторых случаях это может значительно сэкономить время и деньги.

После изготовления модели литье в песчаные формы продолжается как обычно, но возможность использовать 3D-принтер для изготовления модели, форм и стержней значительно ускоряет процесс, потенциально снижая производственные затраты и повышая точность литья. Если образец предмета для литья в песчаные формы уже существует, его можно легко отсканировать для создания 3D-модели.

Если образец предмета для литья в песчаные формы уже существует, его можно легко отсканировать для создания 3D-модели.

После того, как программа изготовления песчаной формы и стержня будет усовершенствована, ее можно воспроизвести любое количество раз. Такое оборудование для литья в песчаные формы является растущей частью индустрии литья металлов. Сегодняшние достижения в литье песка, несомненно, поразили бы мастеров литья песка сто лет назад, не говоря уже о тысячелетней давности!

Почему некоторые отливки требуют механической обработки? В некоторых случаях изделие, изготовленное методом литья в песчаные формы, требует механической обработки, покраски или другого процесса, чтобы довести его до конца. Часто предмет будет иметь посторонний материал, необходимый для создания хорошего слепка, но не предназначенный для того, чтобы быть частью готового дизайна. В других случаях необходима тонкая детализация, которую можно добавить после завершения отливки.

д. для доведения отливки до размеров. Отливки в песчаные формы часто требуют, по крайней мере, некоторой дополнительной обработки для достижения окончательных размеров или допусков.

д. для доведения отливки до размеров. Отливки в песчаные формы часто требуют, по крайней мере, некоторой дополнительной обработки для достижения окончательных размеров или допусков.