Литейная земля для алюминия: Литье в землю алюминия чугуна и других металлов на заказ от компании ГК “Литейное производство”

alexxlab | 18.03.1990 | 0 | Разное

| Технология литья в песчаные формы |

|

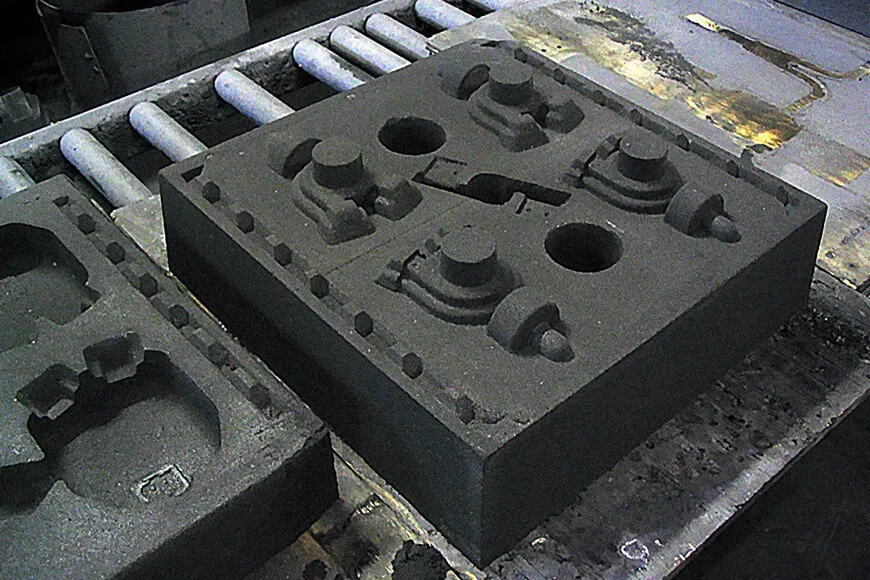

Определения литья в землю Литейная продукция Литье в песчаные формы – метод литья металлов и сплавов, при котором расплавленный металл заливается в форму сделанную из плотно утрамбованного песка. Для связи песчинок между собой, песок смешивают с глиной, водой и другими связующими материалами. Есть шесть шагов в этом процессе: -Поместить модель в опоку с песком, чтобы создать форму.  -В необходимых местах присоединяются литниковая система и выпоры. -Удалить из опоки модель и соединить полуформы. -Заполнить полость формы расплавленным металлом. -Выдержать застывающий металл в опоках согласно технологии. -Выбить отливку и освободить от литников и выпоров. По чертежам и литейным технологиям, разработанных технологом или конструктором, опытный модельщик изготавливает модель детали из дерева, металла или пластмассы или пенополистирола. Металл в процессе охлаждения даёт усадку, и кристаллизация может быть неоднородной из-за неравномерного охлаждения. Таким образом, модель должна быть чуть больше, чем готовая отливка, с применением, так называемого, коэффициента усадки металла. Различные усадочные коэффициенты используются для различных металлов. Модели в процессе формовки оставляют в песке полости-отпечатки в форме, в которые помещают стержень из песка. Такие стержни иногда усиливается проволочной арматурой, которые используются для создания полостей, которые не могут быть сформированы основной моделью, например, внутренние проходы клапанов или места охлаждения в блоках двигателей. Литниковая система для входа металла в полости формы представляют собой направляющую и включает воронку, литники, которые поддерживают хороший напор жидкого металла, для более равномерного заполнения полости формы. Газ и пар, образующихся при литье выходят через проницаемые пески или через стояки, которые изготавливаются либо в самой модели, или в виде отдельных частей. Опоки для формовочных материалов Охлаждение металла Производство Разработка технологии Способы литья в землю Мокрый песок, используются, чтобы сделать форму в опоке. Название произошло от того, что мокрым песком пользуются в процессе формования. “Сырой песок” – это смесь: -кремнеземистый песок (SiO2), или хромистые пески (FeCr2O), или циркониевый песок (ZrSiO4), от 75 до 85%, и другие составляющие, включая графит, глину от 5 до 11%, воды от 2 до 4%, других неорганических элементов от 3 до 5%, антрацит до 1%. Есть много формовочных смесей с глиной, но все они различны по пластичным свойствам смеси, качеству поверхности, а также возможностью применения в литье расплавленного металла в отношении пропускной способности для выхода газов. Графит, как правило, содержится в соотношении не более 5%, он частично сгорает при соприкосновении с расплавленным металлом с образованием и выделением органических газов.  Сырые смеси как правило для литья цветных металлов не используются, так как сырые формы приводят к сильному окислению, особенно медного и бронзового литья. Сырые песчаные формы для литья алюминия не используют. Для алюминиевого литья используют более качественные формовочные смеси. Выбор песка для формовки зависит от температуры заливки металла. Температура заливки меди, стали и чугуна выше других металлов, поэтому, глина от воздействия высокой температуры далее не регенерируется. Для заливки чугуна и стали на основе железа как правило, работают с кварцевым песком – он относительно недорог по сравнению с другими песками. Так как глина выгорает, в новую порцию песчаной смеси добавляют новую порцию глины и некоторую часть старого песка. Кремний является нежелательным в песке, т.к. зерна кварцевого песка имеют тенденцию взрываться при воздействии высокой температуры во время заливки формы. Эти частицы находятся во взвешенном состоянии в воздухе, что может привести к силикозу у рабочих. В литейном цехе имеется активная вентиляция для сбора пыли. Сырые смеси как правило для литья цветных металлов не используются, так как сырые формы приводят к сильному окислению, особенно медного и бронзового литья. Сырые песчаные формы для литья алюминия не используют. Для алюминиевого литья используют более качественные формовочные смеси. Выбор песка для формовки зависит от температуры заливки металла. Температура заливки меди, стали и чугуна выше других металлов, поэтому, глина от воздействия высокой температуры далее не регенерируется. Для заливки чугуна и стали на основе железа как правило, работают с кварцевым песком – он относительно недорог по сравнению с другими песками. Так как глина выгорает, в новую порцию песчаной смеси добавляют новую порцию глины и некоторую часть старого песка. Кремний является нежелательным в песке, т.к. зерна кварцевого песка имеют тенденцию взрываться при воздействии высокой температуры во время заливки формы. Эти частицы находятся во взвешенном состоянии в воздухе, что может привести к силикозу у рабочих. В литейном цехе имеется активная вентиляция для сбора пыли. Технология ЖСС (жидко-стекольная смесь) Эта технология состоит в следующем: Точность литья напрямую связана с типом формовочной смеси и формовки. Сырые формы создают на поверхности отливки повышенную шероховатость. Поэтому литье в землю можно сразу отличить от литья по ЖСС и ХТС. Литье в формы из мелкого песка значительно чище и менее шероховато. Технология ЖСС позволяет изготавливать отливки с гладкой поверхности, особенно при использовании пластиковых моделей. В отдельных случаях, например при литье корпусных деталей, можно обойтись даже без механической обработки на больших поверхностях – это позволяет отливать крупногабаритные чугунные блоки цилиндров. Остатки пригоревшей к отливке формовочной смеси удаляются дробеструйной обработкой. С 1950 года, частично автоматизированные литейные процессы литья были переработаны для полностью автоматизированных производственных линий. Холодно твердеющая смесь (литье в ХТС) Формовка ХТС Похожие статьи:

Следующие статьи:

Следующая страница >> |

Литьё в землю.Алюминий.Бронза стр.3

Yastreb09

Здорово,братия.А расскажу ка я про давнюю задумку и неспешное ея воплощение. .Есть вот в губернском городе К** универ,в универе корпус К,в коем литейка и кузница.Литейщик работает по латуни в основном,литьё в формомассу под вакуум,обычное дело.Я плющу свой чермет,ну и к литейному присматриваюсь)).Решил попробовать литьё в землю по выжигаемой модели.Суть в том,что в землю формуется пенопластовая модель,при заливке металла она мгновенно испаряется и металл заполняет пустоту.Минусы-поверхность далека от идеала.Плюсы-быстрота процесса и наглядность!Наглядность! Мне нужно занять студентов,для полноты учебного процесса.Студент приносит собственноручно вырезанную из пенопласта модель,мы её вместе заформовываем,и я заливаю металл.И вот,после нескольких занятий выношу на всеобщее обозрение небольшой фотоотчёт,занимайте места и комментируйте))

.Есть вот в губернском городе К** универ,в универе корпус К,в коем литейка и кузница.Литейщик работает по латуни в основном,литьё в формомассу под вакуум,обычное дело.Я плющу свой чермет,ну и к литейному присматриваюсь)).Решил попробовать литьё в землю по выжигаемой модели.Суть в том,что в землю формуется пенопластовая модель,при заливке металла она мгновенно испаряется и металл заполняет пустоту.Минусы-поверхность далека от идеала.Плюсы-быстрота процесса и наглядность!Наглядность! Мне нужно занять студентов,для полноты учебного процесса.Студент приносит собственноручно вырезанную из пенопласта модель,мы её вместе заформовываем,и я заливаю металл.И вот,после нескольких занятий выношу на всеобщее обозрение небольшой фотоотчёт,занимайте места и комментируйте))

Yastreb09

вначале нужно просеять землю

Формовать будем в деревянный двухкорпусный ящик,засыпаем слой земли на 2 пальца и немного трамбуем.

Yastreb09

собственно,модель.Навеяно Пермским звериным стилем,и борьбой глинтвейна с простудой.Резал не я,если чо))

Yastreb09

Здесь нюанс.Чтобы рельеф лучше пролился,модель надо формовать изнанкой вверх.Поэтому сначала затираем рельеф землей,и укладываем в ящик.

Yastreb09

Далее засыпаем с боков,и устанавливаем промежуточный литник из пенопласта и два стержня для выпоров(выход газов)

Yastreb09

в принципе,модель заформована,можно вынуть стержни,и лить металл на этот белый квадратик.И получим отливку плохого качества-не хватит давления металла,чтобы он заполнил весь рельеф. В других процессах для этого используют вакуум,или паровой удар,или центрифугу…Методы разные,суть одна-,,забить ,,металл в форму.Поэтому мы увеличим высоту и объем литника,создав массу металла,давящую вниз.Надставляем вторую секцию ящика,а что бы нам в качестве формы для питателя…гладкое круглое..О! баллончик))

В других процессах для этого используют вакуум,или паровой удар,или центрифугу…Методы разные,суть одна-,,забить ,,металл в форму.Поэтому мы увеличим высоту и объем литника,создав массу металла,давящую вниз.Надставляем вторую секцию ящика,а что бы нам в качестве формы для питателя…гладкое круглое..О! баллончик))

Yastreb09

плотно всё утрамбовали,и пока оставили в покое.Можно плавить алюминий-обломки всякие в тигель и в горн!

Rave-N

хорошо, но обмазать сперва пенопласт затиркой для кафеля. А после формовать проще. Можно простым песком засыпать.

Yastreb09

Белый металл плавится быстро)).Вынимаем питатель и стержни выпора,и уж литьё металла я студентам не доверю!

Yastreb09

подождем минут 15 и можно начинать раскопки)) показался металл на месте выпоров,значит пролилось,и вот собственно…

Yastreb09

вот наглядно литниковая система,и собственно результат.Студент в восторге,я доволен процессом.

Yastreb09

обмазать сперва пенопласт затиркой для кафеля. А после формовать проще. Можно простым песком засыпать.

Конечно,можно.Всё можно.Но затирка влажная,значит нужно сушить,а это время.Моя задача-наглядно дать ученику метод литья,и попутно обьяснить возникающие тонкости-Зависимость проливки от массы металла,влияние диаметра литника на усадку отливки,как лучше модель расположить и как литники поставить…Да,можно всё посмотреть в Ютубе.Да,на форумах всё описано 100 раз( я про этот метод так и нашел). Остаётся самая малость-Взять и Делать! и вот с этим обычно затыка…А я беру их за шкиркую и заставляю резать пенопласт!Зато видели бы вы их глаза при раскопке отливки))

Остаётся самая малость-Взять и Делать! и вот с этим обычно затыка…А я беру их за шкиркую и заставляю резать пенопласт!Зато видели бы вы их глаза при раскопке отливки))

Rave-N

Yastreb09

Конечно,можно.Всё можно.Но затирка влажная,значит нужно сушить,а это время.Моя задача-наглядно дать ученику метод литья,и попутно обьяснить возникающие тонкости-Зависимость проливки от массы металла,влияние диаметра литника на усадку отливки,как лучше модель расположить и как литники поставить…Да,можно всё посмотреть в Ютубе.Да,на форумах всё описано 100 раз( я про этот метод так и нашел).Остаётся самая малость-Взять и Делать! и вот с этим обычно затыка…А я беру их за шкиркую и заставляю резать пенопласт!Зато видели бы вы их глаза при раскопке отливки))

почитал, и что-то опечалился… что это за студенты которых ловить нужно и занимать ровно на 2 академчаса, не более.. а то интерес пропадет. .

.

Yastreb09

Ой,вы наступили на любимую мозоль…кузня во дворе универа,студенты ходят мимо 6 лет…мимо! Вот сейчас ученица ходит,с ювелирки,осваивает азы-нравится ей..глядишь и другие подтянутся.

Rave-N

Yastreb09

Ой,вы наступили на любимую мозоль…кузня во дворе универа,студенты ходят мимо 6 лет…мимо! Вот сейчас ученица ходит,с ювелирки,осваивает азы-нравится ей..глядишь и другие подтянутся.

вот был бы я рядом- вам бы пришлось меня выгонять из своей мастерской!))))

antonioMsk

Первое- не желателен прямой подвод раскаленного металла в деталь.

Поток металла ударяясь в лицевую часть формы размывает песок и качество отливки хуже.

Лучше спокойное заполнение с боку, в торец детали.

Литник, с такой чашей на дне, куда ударяется металл.

Еще литник конической формы, и вся литниково- питательная система была сделана на конус, без резких переходов сечений и углов.

Второе- выпоры тоньше. Хоть 4мм пруток.

Иначе эти выпоры превращаются в прибыли и начинают при кристаллизации “тянуть” на себя металл из детали. При застывании металла, происходит усадка, то есть уменьшается объем металла и где его много, там начинаются утяжки.

Третие- есть правило в литье, плавить быстро – лить максимально холодный металл. Металл при заливке из тигля должен быть как кефир, по густоте.

Если интересно в личку ещё советов дам.

Yastreb09

начинают при кристаллизации “тянуть” на себя металл из детали

да,мы с этим столкнулись на предыдущей отливке,когда через литник металл потянуло-образовалась каверна.Да,я в начале пути,это третья отливка из AL,конечно,многое делаю не так,и советы приму с благодарностью. Чем мне нравится метод-все наглядно и оперативно,прошлый раз в качестве выпоров использовал электроды тройку,удачно.Вообще надо литники модели точить конусные из дерева,баллончик это колхоз..

Чем мне нравится метод-все наглядно и оперативно,прошлый раз в качестве выпоров использовал электроды тройку,удачно.Вообще надо литники модели точить конусные из дерева,баллончик это колхоз..

HarryA

Вообще надо литники модели точить конусные из дерева

А почему не использовать пенопласт?

Тигирь

А можно спросить, куда при заливке уходят продукты горения пенопласта? Я так понимаю, выпоры на начальной стадии закрыты и газ должен переть обратно через литник, образуя в нём “газировку”. Тем-более, если горловину литника сделать узкой

Вопрос возможно дурацкий, просто я лью пластики и в моём деле вопрос удаления газов немаловажен

Rave-N

Тигирь

А можно спросить, куда при заливке уходят продукты горения пенопласта? Я так понимаю, выпоры на начальной стадии закрыты и газ должен переть обратно через литник, образуя в нём “газировку”.Тем-более, если горловину литника сделать узкой

Вопрос возможно дурацкий, просто я лью пластики и в моём деле вопрос удаления газов немаловажен

Вопрос очень правильный. Вообще, желательно первочно выжигать пенопласт. Кстати, экструзионный ЭППС вообще не подходит. Его алюминий не прожигает до конца.

Yastreb09

я использую рыхлый упаковочный пенопласт.Честно сказать,сам не в курсе,куда на начальной стадии газы выходят,возможно,пористость формы помогает.

А почему не использовать пенопласт?

в качестве литника?вполне можно,но это каждый раз новый вырезать..а я лентяй)) выточу многоразовый.

antonioMsk

Rave-NВопрос очень правильный. Вообще, желательно первочно выжигать пенопласт. Кстати, экструзионный ЭППС вообще не подходит.

Его алюминий не прожигает до конца.

Есть два вида такого литья:

Литье по Газифицируемым Моделям(ЛГМ) и

Литье по Выжигаемым Моделям.

Раньше, был распространен второй способ, сейчас в основном первый (ЛГМ) способ.

При ЛГМ опоку снизу ставят на плоскую поверхность, а сверху опоку закрывают полиэтиленовой пленкой и в момент заливки металла выкачивают газы, через боковую или нижнию поверхность опок.

Таким образом убирают газовые пузыри в металле.

Золы, которая образуется при сгорании пенопласта, очень мало и она всплывает к поверхности.

По этой причине используют специальные виды пенопласта, которая похожа на пенопласт для упаковки(состоит из шариков), но зольность меньше.

Yastreb09

Сегодня продолжили занятия.Была лабораторка у студентов 4 курса ювелирки,показал им процесс.

модель

Yastreb09

процесс

Yastreb09

результат.

Буль

А именно газифицируемая модель нужна? Показанные примеры прекрасно формуются по деревяшке или пластику (металлу). Почему спрашиваю, проблема именно в отводе продуктов сгорания пенопласта, комрад уже описал выше. Затык может вылезти в случае заливки высокой отливки, газ таки через литниковую систему противоходом идет

Yastreb09

у меня в процессе проблем с газоотводом пока не было.На след неделе буду латунь лить,посмотрим.

Буль

Ты плоское льёшь, но и на последней фото видно, что проблема с газовыми пузырями

Yastreb09

это проблема модели-в этом месте (снизу) пенопласт был неровно отрезан,крошками.Поэтому отливка повторила рельеф.Лить буду объемную модель.

antonioMsk

Это же учебный процесс, там важнее, сам процесс, общая технология литья.

Иван, могу посоветовать книгу Зотов Художественное литье.

Есть в продаже на интернет площадках (directlot.ru например).

Yastreb09

Антонио,я конечно благодарен за советы,но поясните по вышеприведенному правилу,,лить максимально холодный металл,консистенции кефира,,.Где же такое правило применяют? Знакомые литейшики были оочень удивлены,не слышали о таких,,правилах,,.

ViDan888

Yastreb09

Антонио,я конечно благодарен за советы,но поясните по вышеприведенному правилу,,лить максимально холодный металл,консистенции кефира,,.Где же такое правило применяют? Знакомые литейшики были оочень удивлены,не слышали о таких,,правилах,,.

Наоборот.

Перед литьем необходимо несколько перегреть металл.

Температура плавления и заливки литейных сплавов

Литейные сплавы Температура, град

плавления заливки в литейные формы

Серый чугун (обыкновенный)

1150-1260 1280-1400

Белый чугун

1150-1350 1380-1450

Сталь литая углеродистая

1420-1520 1500-1600

Латунь

900-1050 950-1200

Бронза

940-1050 1060-1200

Алюминивые сплавы

610-660 660-780

Магнивые сплавы

600-650 690-850

antonioMsk

Yastreb09

Антонио,я конечно благодарен за советы,но поясните по вышеприведенному правилу,,лить максимально холодный металл,консистенции кефира,,.Где же такое правило применяют? Знакомые литейшики были оочень удивлены,не слышали о таких,,правилах,,.

Все из практики: например

Бронза, плавили при 1100, как только температура на контроллере достигла 1100 гр, понижали температуру на контроллере до 1000 гр. Как температура достигла 1000 градусов, лили.

Латунь, плавили на 1000 градусов, скидывали до 920 и заливали.

Таким образом: меньше усадочные раковины, чище металл при заливке, четче отливка.

Иногда льют на 1000(латунь), когда тонкие, длинные литники или перестраховываясь, что бы все пролилось.

Часто литейщики отливают, а обрабатывают другие.

Тебе платят за отливки, а поверхностное качество не так важно. Часто модели, по которым отливают, делают с припуском под довольно большую механическую обрабоку.

Иван, у тебя достаточно толстые литники и я рекомендовал, то, что я рекомендовал.

Yastreb09

Мой сосед по лаборатории ,литейщик,льет латунь в вакуум при 1100.У него ёлки с тонкими деталями,в основном. Завтра бронзу отолью,покажу что и как.Возможно,при отливке массивных деталей Т нужно несколько снизить..но не до ,,кефира,,))

Завтра бронзу отолью,покажу что и как.Возможно,при отливке массивных деталей Т нужно несколько снизить..но не до ,,кефира,,))

ASDER_K

а печь есть?

если есть попробуйте заливать модель с литниковой системой гипсом, затем прокаливать это залитое до полг=ного удаления воды из гипса – заодно и модель возгонится – а затем туда лить…

Yastreb09

А смысл? Пенопласт прекрасно улетучивается и без предварительной прокалки.

ASDER_K

,похоже,Вы смутно представляете себе процесс литья)) Во первых,для формовки используют не гипс,а спец.формомассу,и она довольно недёшева.Во 2ых,в прокаленную формомассу льют через вакуум.У меня совершенно другой метод-литьё в землю.Буду очень признателен за советы,основанные на личном опыте ,а не на фантазиях .

Yastreb09

Да,отливал сегодня топор-и не вышло)).Переплавлял лом бронзы БРАЖ,было много щлака,Т печи 1050 град,думал что все расплавилось,а когда заливал-четверть металла недорасплавилась,под шлаком не заметил.Итог-половина топора не пролилась.Ладно,учтём,в среду повтор.

ASDER_K

Yastreb09

,похоже,Вы смутно представляете себе процесс литья))

немного менее смутно, чем вам представляется ))

Yastreb09

Я буду очень рад,если ошибся в своих предположениях.Только ГИПС не советуйте))

Буль

Yastreb09

Да,отливал сегодня топор-и не вышло)).Переплавлял лом бронзы БРАЖ,было много щлака,Т печи 1050 град,думал что все расплавилось,а когда заливал-четверть металла недорасплавилась,под шлаком не заметил.Итог-половина топора не пролилась.Ладно,учтём,в среду повтор.

Вот так и постигается смысл “плавь горячо, лей холодно” ))

Буль

Хотя на самом деле, высокая температура при плавке важна в металлургии стали, поскольку необходима для процессов, протекающих на границе сталь-шлак. В случае простого переплава остаются только процессы диффузионного раскисления, но и здесь более жидкий металл позволяет частицам окислов всплывать в шлак. Как то так.

Буль

Кстати, при плавке шлак наводишь? Или просто что всплыло – то всплыло? Хотя тебе, наверно, мехсвойства отливки не важны.

Yastreb09

при плавке бурой посыпаю,чтобы не окислялось и цинк не выгорал из латуни.

ASDER_K

Yastreb09

,похоже,Вы смутно представляете себе процесс литья))

немного менее смутно, чем вам представляется ))

Yastreb09

Во первых,для формовки используют не гипс,а спец.формомассу,и она довольно недёшева.

да спец масса лучше. но у вас не стоит задача пролить тонкие стенки толщиной пару мм. как и не стоит задача уложиться в допуски. вполне пойдет и гипс. только гипс, а не алебастр. главное – прокалить – чтоб удалить всю воду из него. принципиально так. на всякий случай у литейщиков еще разок уточнил. ))

Yastreb09

Во 2ых,в прокаленную формомассу льют через вакуум

можно и через вакуум. мы льем под низким давлением.

мы льем под низким давлением.

тоже неплохо выходит.

в обучающих целях вполне можно и ковшиком залить. у вас нет требований к качеству отливки, как я понимаю.

Yastreb09

Буду очень признателен за советы,основанные на личном опыте ,а не на фантазиях .

всегда пожалуйста.

Yastreb09

[QUOTE][B]всегда пожалуйста[/B][/QUOTE]

Спасибо.Сегодня повторил попытку отлить бронзовый топор.Модель выточена на гриндере минут за5

Yastreb09

Формовка.ЛИтники поставил 2,в места с бОльшей массой,выпор один(ошибка).В проушину поставил перемычку( стенки тонкие,побоялся что не прольются(зря боялся))

Yastreb09

Итог-в принципе пролилось,но в верхней части проушины металл не поднялся(надо было поставить пару выпоров),и в самой проушине наплыв металла(перемычка была лишней)

. Отливка подвергается доработке напильником ,покажу позже.Да,бронзу плавил на угольном горне,Т около 1100град.В принципе,эпизод считаю удачным,ошибки понятны,работаю дальше.

Отливка подвергается доработке напильником ,покажу позже.Да,бронзу плавил на угольном горне,Т около 1100град.В принципе,эпизод считаю удачным,ошибки понятны,работаю дальше.

spit

Немного вброшу, меня в свое время впечатлило

Yastreb09

Посмотрел,тоже впечатлён.Именно такой принцип и пытаюсь осуществить-максимально просто,дёшево и наглядно.

antonioMsk

Yastreb09

при плавке бурой посыпаю,чтобы не окислялось и цинк не выгорал из латуни.

Иван, я буду писать отдельно для латуни, отдельно для бронзы.

А то у Вас все смешалось в кучу. Это я про предыдущие посты с другими форумчанами.

У тебя есть шлаки которые попали в тигель с ломом металла и шлаки которые образовались в процессе плавки, от взаимодействия горячего и расплавленного металла с кислородом.

И есть поверхностные флюсы(раскислители), есть объемные раскислители (которые действуют на металл внутри расплава).

Итак латунь: при плавке, кладут на поверхность кусочки угля.

Потом их со шлаком убирают.

Хороший флюс это кусочек алюминия, он и шлак поднимает и потом на поверхности образует пленку, которая защищает металл от кислорода.

Совсем хороший раскислитетель, если будет фосфорка(фосфористая медь). Она выглядит как плитка шоколада, её раскалывают и добавляют несколько кусочков.

Бронза:

Так же добавить кусочки древесного угля.

И как ты упомянул, у тебя БрАЖ, то есть Алюминий и Железо. Алюминий есть у тебе в самом сплаве.

И то же фосфорка.

Важно, когда весь металл расплавился, перемешать его и поднять со дна весь шлак.

Можно использовать нерж ложку, примотанную к ручке и согнутую под 90 гр., как кочерга.

Тот шлак, что поднялся, снимай как пенку с кастрюли.

Потом ещё раз пермешай и на дне шлак собери.

Дай металлу выстоятся при температуре.

Ты клинки при закалке выдерживаешь?

Yastreb09

Спасибо.Я когда плавлю в горне,тигель прикрываю деревяшкой,она обугливается и уголь падает в расплав.Меднофосфорный припой подойдёт?Да,металл расплавленный выдерживаю,шлак убираю.

Особенности литья алюминия под давлением

Мы проконсультируем вас по любым вопросам!Литье алюминия под давлением является одним из востребованных процессов обработки металла, из которого с помощью воздействия высоких температур создают изделия любой нужной (даже самой сложной) конфигурации. Алюминиевое литье под давлением используется на производстве для создания качественных, прочных и надежных деталей, отличающихся неповторимыми свойствами.

Описываемый процесс относится к числу полностью механизированных манипуляций, в ходе которых расплавленный металл подается в специальную разъемную форму под искусственно созданным давлением с помощью поршня, движущегося с достаточно большой скоростью.

Такой способ отливки гарантирует отсутствие усадки и высокий уровень точности выполнения работ. В процесс такого создания деталей практически исключено существование бракованных изделий. Это является одним из важнейших преимуществ описываемого процесса. Созданные таким образом детали и другие изделия нашли применение в:

- приборостроение;

- машиностроение;

- авиастроение.

Алюминий – мягкий, но весьма прочный металл, которые сложно поддается различным видам обработки, но отличается довольно низкой температурой плавления, позволяющей заниматься его литье даже в домашних условиях или в условиях небольшой мастерской. Конечно наиболее точный налаженный процесс возможен при использовании профессионального оборудования, установленного в производственных цехах.

Литьё под давлением алюминиевых сплавов — какие сплавы лучше?

1. Сплав АК12, называемый также силумин, — это смесь алюминия с кремнием, в которую добавляется небольшое количество магния (до 0,5%). Сплав является одним из самых твердых из всего многообразия смесей на основе алюминия. Также он характеризуется низкой литейной усадкой и герметичностью. Активно применяется для литья под давлением благодаря тому, что не дает трещин в процессе создания заготовок. Используется для производства деталей, работающих под небольшой нагрузкой.

Сплав является одним из самых твердых из всего многообразия смесей на основе алюминия. Также он характеризуется низкой литейной усадкой и герметичностью. Активно применяется для литья под давлением благодаря тому, что не дает трещин в процессе создания заготовок. Используется для производства деталей, работающих под небольшой нагрузкой.

2. Алюминиевый сплав АК12М2 производится добавлением в расплавленный алюминий небольшого числа кремния (от 11 до 13%), меди (1,8-2%) и железа (0,6-0,9%, в основном для того, чтобы заготовка лучше отделялась от формы). Применяется, в основном, для изготовления алюминиевых чушек и фасонного литья.

3. Сплав АК9 производится смешиванием алюминия с кремнием (85-90% + 8-11%) и добавлением небольшого количества примесей: никеля (до 0,3%), меди (до 1%) и цинка (до 0,5%). Сплав характеризуется высокой прочностью, однако не отличается пластичностью. Он используется для производства деталей самолетов, элементов сложных приборов и других заготовок, способных выдерживать высокие нагрузки, но не подвергающихся повышенным вибрациям.

4. Алюминиевый сплав АК9М2 благодаря удачному соотношению алюминия, кремния и меди отличается наиболее сбалансированным соотношением твердости к пластичности. Благодаря его физическим свойствам, сплав активно применяется для производства ненагруженных деталей, корпусов и деталей для различных приборов. Может подвергаться искусственному старению и закалке.

5. Сплав АК5М2 считается одним из самых популярных в системе алюминий-кремний-медь. Он отличается не только высокой прочностью и относительной пластичностью, но и дешевизной. Применяется сплав для «неответственного литья»: производства алюминиевой посуды, фасонных отливок, ненагруженных деталей и т.д.

Литье алюминия под давлением или в кокиль – это быстрый и относительно недорогой способ получить большие партии заготовок и деталей для машиностроительной, медицинской или пищевой промышленности. В зависимости от конкретных задач, можно выбрать тот или иной сплав, наиболее точно отвечающий конечным условиям эксплуатации изделия.

Что такое литье алюминия под давлением сегодня?

Сегодня литье алюминия под давлением – это полный цикл производства изделия, который может начинаться с проектирования линейной оснастки до получения готовой заготовки на выходе.

Суть процесса в заполнении расплавленным алюминием специальной пресс-формы, изготовленной по шаблону или индивидуальному заказу. Литье алюминия под давлением позволяет недорого получать достаточно сложные изделия благодаря его низкой температуре плавления. Готовые детали могут весить от нескольких грамм до десятков килограмм и имеют самые широкие сферы применения.

Для чего в алюминиевом литье используется давление?

Литье алюминия под давлением производится для увеличения скорости заполнения пресс-формы, а также расширения возможностей детализации изделий. В современном производстве для литья заготовок из алюминия и других цветных металлов применяется давление от 35 до 700 МПа.

Подобным образом сегодня с минимальными затратами возможно отливать детали из алюминия на заказ для автомобильной (алюминиевые блоки двигателей, мелкие запчасти), медицинской и пищевой промышленности, а также многочисленные детали для производства бытовых приборов, сантехнического оборудования и многого другого.

Среди преимуществ литья алюминия под давлением можно назвать высокую производительность, отличное качество поверхности готовых изделий (5-8 класс), а также высокую точность детализации готового изделия (3-7 класс).

Подготовка к процессу

В процессе литья алюминия под давлением расплавленный металл заливают в специально подготовленные формы, нагнетая его с помощью поршня.

Поршень, движущийся с большой скоростью, не дает возможности горячему металлу изменить запланированную форму и полностью устраняет их его массы пузырьки воздуха, обеспечивая отсутствие усадки.

Распределение горячей массы жидкого алюминия происходит стремительно, подготовленная форма заполняется очень быстро, после чего вся масса, заполнившая ее, постепенно застывает в точности повторяя установленную конфигурацию детали.

При изготовлении элементов с полостями используются машины, оснащенные специальными поршнями, обеспечивающими проникновение внутрь заполненной формы.

Процесс литья под давлением алюминиевых сплавов получил широкое распространение, а изготовленные таким образом детали, пользуются огромным спросом благодаря высоким показателям ковкости и пластичности исходного материала.

Во время работы используют так называемые пресс-формы, в которых и осуществляется процесс литья алюминия под давлением.

Особенности производственного процесса

Литье алюминия под давление на производстве используется для изготовления деталей различных размеров и форм, а также других отливок. Во время производственного процесса нагретый до температуры 600˚Цельсия расплавленный алюминий под большим давлением подается в изготовленную из стали пресс-форму.

Главные отличительные черты и особенности литья, осуществляемого в условиях производственных цехов:

- быстрое нагревание металла до температуры плавления;

- точная подача определенного количества сырья, предназначенного для отливки;

- полная автоматизация производственного процесса;

- создание достаточно высокого давления для качественного выполнения работ.

Все это позволяет получать качественные детали и составляющие машин и приборов, изготовленные с высокой точностью и в самые короткие сроки. Еще одна отличительная черта, которая может быть признана преимущество изготовления деталей из алюминия при помощи литья под давлением – высокая производительность при минимальной трудоемкости процесса.

Еще одна отличительная черта, которая может быть признана преимущество изготовления деталей из алюминия при помощи литья под давлением – высокая производительность при минимальной трудоемкости процесса.

Производители пользуются этими положительными качествами для создания большого количества качественных деталей различной конфигурации, предназначенных для использования в самых различных областях промышленности.

Неотъемлемое достоинство литья алюминия под давление заключается еще и в том, что изготовленные таким способом составляющие приборов и другие элементы практически не нуждаются в дополнительной обработке, проводимой механическим путем.

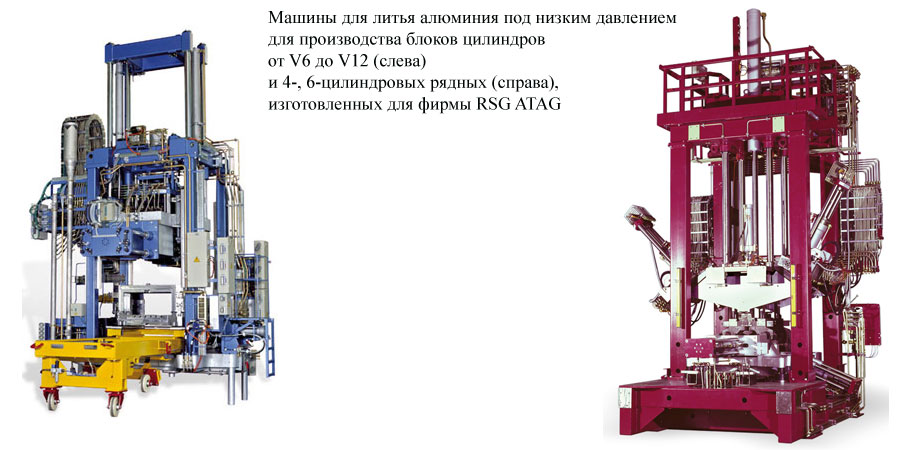

Для осуществления всех необходимых операций особой популярностью у производителей пользуется применение машин для литья алюминия под давлением, используемых в условиях производственных цехов.

Это машины, оснащенные камерой прессования:

- горячей;

- холодной.

На многих предприятиях широко используют горизонтально установленные холодные камеры прессования, в которые под давлением подается расплавленный алюминий.

Разнообразие и использование сплавов, необходимые станки и формы

Повышенным спросом пользуются изделия из алюминиевых сплавов:

- Силумин – сплав алюминия с кремнием. После добавления в его состав магния, конечный продукт становится чрезвычайно прочным. Это один из самых низкоусадочных и высокогерметичных сплавов. При изготовлении не подвержен растрескиванию и используется для создания элементов, подвергающихся небольшим нагрузкам.

- С целью создания фасонного литья используется сплав, в состав которого помимо самого алюминия входят медь, кремний и железо. Такая заготовка прекрасно отделяется от формы и отличается высокой прочностью.

- При создании высокопрочных элементов используют сплав алюминия с добавлением кремния, никеля, меди и цинка.

Тот или иной сплав выбирается в зависимости от задач, которые предстоит выполнить изготовленным деталям и нагрузок, которые готовые элементы должны будут выдержать.

Все операции проводят на специально созданном оборудовании, которое может быть использовано как в условиях производственного цеха, так и в небольшой частной мастерской.

Пользуясь специальным оборудованием для литья алюминия можно создавать предметы, необходимые в быту и детали, весьма значимые при сборке различных машин и агрегатов.

Для создания вышеперечисленных сплавов необходимо использование машин, оснащенных как холодной, так и горячей камерами, предназначенными для плавления металла. Машины с горячими камерами необходимы при производстве сплавов, в состав которых введен цинк. Расплавленный металл внедряется во внутреннее пространство пресс-формы постепенно. Он заполняет всю форму.

Во время работы со сплавами, в составе которых содержится магний и медь, отливки производятся благодаря тому, что расплавленный состав внедряется внутрь пресс-формы под довольно большим давлением. Его уровень в определенных ситуациях достигает 700 Мпа. Именно такой способ производства позволяет заметно повысить производительность труда, не повышая трудоемкости процесса, а изготовленным таким образом детали не требуют механической обработки.

Выбор оборудования при создании цеха или организации процесса литья основан на особенностях технологического процесса. При литье алюминия под давлением он заключается в следующем:

- В раскаленной печи металл нагревается до температуры плавления и переходит в жидкое состояние.

- В это время в цеху должна быть подготовлена специальная пресс-форма, внутренний контур которой полностью соответствует параметрам будущей детали.

- Расплавленный металл под большим давлением подается в подготовленную пресс-форму.

- После остывания из разъемной пресс-формы извлекают готовое изделие.

Сегодня некоторые производители пользуются и другими способами литья. Это может быть литье в землю, песок или цемент, но литье алюминия под давлением дает возможность получить изделие, минимальная толщина стенки которого меньше миллиметра. А все может достигать от 4 до 12 кг.

Устройства

Машины для литья алюминия под давлением отличаются рядом особенных технических характеристик. Зная некоторые параметры и выбирают наиболее подходящее оборудование, на котором предстоит работать:

Зная некоторые параметры и выбирают наиболее подходящее оборудование, на котором предстоит работать:

- Производительность. Стоимость машины для литья алюминия под давлением напрямую зависит от того, сколько деталей она способна изготовить за один час и при использовании в производственном режиме за 8–10 рабочего времени. Чем выше производительность, те выше стоимость машины.

- Масса отливок. Этой характеристики зависит и то какими насосами, двигателями поршнями с наконечниками должно быть укомплектовано устройство.

- Габариты и вес оборудования. Выбор полностью зависит от размера производственного помещения и общих производственных площадей.

Машины, предназначенные для литья алюминия под давлением, имеют непосредственное отношение к крупногабаритной производственной технике, хотя современные производители предлагают и оборудование, созданное для использования на мини-заводах. Большую роль в выборе играет стоимость машины. Она основана на совокупности всех выше перечисленных качеств, которыми должно обладать оборудование, используемое как в производстве, так и в условиях небольшой мастерской.

Большинство современных моделей машин для литья алюминия под давлением оснащены компьютерным блоком, многочисленными датчиками, способными считывать и анализировать данные о выполнении операций, высококлассной гидравлической системой. Сделать правильный выбор можно только сопоставив возможности приобретаемого оборудования и потребности пользователя.

Мы проконсультируем вас по любым вопросам!Casting Aluminium Foundry Company – производитель высокоточного литья

Наш литейный алюминиевый литейный завод

VIC гордится тем, что является ведущим литейным заводом по литью алюминия и профессиональным производителем , который производит и поставляет высококачественные услуги по литью алюминия и алюминиевых сплавов по всему миру. рынок.

Имея полностью алюминиевое оборудование для литья и опыт работы, мы уверены, что каждая из наших алюминиевых отливок хорошо обработана и сводит к минимуму дефекты литья.

Литье алюминия

Алюминий широко применяется во многих различных отраслях промышленности благодаря его легкости, универсальности и хорошей устойчивости к коррозии. Наши производственные мощности и опыт позволяют нам удовлетворять различные требования клиентов. От очень маленьких деталей до крупных алюминиевых отливок, от простого процесса до сверхдетализированных и сложных изделий, мы можем удовлетворить все ваши требования.

У нас есть опыт работы над многими алюминиевыми проектами, и мы получили высокую оценку наших партнеров на разных континентах. Наши литые детали используются в различных отраслях промышленности, в сельском хозяйстве, на транспорте, в строительстве, в производстве посуды и т. д.

Пожалуйста, ознакомьтесь с фотографиями ниже, чтобы узнать о наших возможностях литья алюминия.

Мебель для террасы из литого алюминия (фонарный столб/скамьи/обеденный гарнитур) Декоративные детали из литого алюминия (забор/балясина/фланец/рама/и т. д.) Аксессуары для насоса из литого алюминия/корпус насоса И так много других алюминиевых литых деталей OEM, таких как клапан, кухонная посуда, почтовый ящик, сковорода, автомобильные детали, гидратная труба и т. д.

д.) Аксессуары для насоса из литого алюминия/корпус насоса И так много других алюминиевых литых деталей OEM, таких как клапан, кухонная посуда, почтовый ящик, сковорода, автомобильные детали, гидратная труба и т. д. Наш процесс литья алюминия

На нашем алюминиевом литейном заводе мы обрабатываем детали алюминиевого литья двумя основными методами: литьем в песчаные формы и литьем по выплавляемым моделям.

Литье алюминия в песчаные формы

Включая литье в сырые песчаные формы и литье в фурановые песчаные формы, эти методы литья недороги и эффективны при использовании для литья алюминиевых деталей. В то время как метод зеленого песка применяется для простых и менее сложных алюминиевых отливок, песок из фурановой смолы предпочтительнее для сложных и высокоточных требований к литью.

Литье алюминия по выплавляемым моделям

Литье по выплавляемым моделям не так популярно, как литье в песчаные формы, однако является отличным решением для обработки заказов на литье алюминия, требующих высокой точности и гладкой поверхности.

Преимущества наших литых алюминиевых деталей

1. Прочность

Алюминий также используется в качестве сплава для повышения его механической прочности при литье, поскольку сам по себе алюминий не является исключительно прочным; некоторые из компонентов сплава – медь, марганец, магний и кремний. Затем алюминиевый сплав проходит через процесс литья, который повышает прочность и прочность материала и делает его более полезным.

Кроме того, прочность и выносливость алюминиевого литья во многом определяются методом литейного литья.

На алюминиевом литейном заводе VIC у нас есть собственная практика обработки фитингов, позволяющая получать наиболее удовлетворительные результаты литья с выдающейся прочностью и долговечностью, которые уже много лет радуют клиентов по всему миру.

2. Требуется меньше механической обработки

Операции механической обработки выполняются для достижения высокого качества поверхности и точности размеров с использованием режущих инструментов для удаления нежелательных материалов из отливок и придания им желаемой формы. Тем не менее, это приводит к дорогостоящей цене штук.

Тем не менее, это приводит к дорогостоящей цене штук.

К счастью, обладая обширным опытом в области литья металлов и превосходными навыками в области производства алюминиевого литья, мы стремимся к максимальному совершенству продукта и в то же время сводим к минимуму необходимость механической обработки, чтобы потребители могли предлагать высококачественные изделия из алюминиевого литья по справедливой цене.

Кроме того, наш метод литья по выплавляемым моделям позволяет получить форму, близкую к чистой, поэтому процесс механической обработки может быть устранен для производства готовых деталей.

3. Низкая стоимость

Одним из наших самых выдающихся достижений является экономичная стоимость литья в песчаные формы сложных конструкций и массовое производство всех деталей. Наше литье в песчаные формы является одним из самых дешевых методов в наши дни. Из-за снижения затрат на механическую обработку, низких затрат на настройку и относительно невысоких затрат на материалы, поскольку песок, используемый для изготовления пресс-форм, может быть повторно использован, мы стремимся ограничить оплату покупателем инструментов и сделать покупку возможной.

4. Финишная обработка поверхности

После многих лет производства алюминиевых отливок наша продукция получила признание во всем мире за полированную, ровную и гладкую поверхность.

Для получения чистых, блестящих изделий с серебристым внешним видом наши инженеры по литью проводят ряд процессов, отвечающих различным требованиям к алюминиевой поверхности.

Процедура варьируется от первого шага – разработка инновационных и детализированных форм или моделей, выбор материала формы, покрытие формы, методы уплотнения, механическая обработка и отделка и т. д.

Кроме того, наша технология изготовления изделий из пенопласта позволяет получать детали с точными размерами, сохраняя при этом превосходное качество поверхности.

5. Жесткий допуск

Для разных материалов и процессов требуются разные стандарты. В зависимости от конкретной процедуры допуски учитываются в соответствии с требованиями и спецификациями заказчика в отношении положения и длины (на дюйм).

Например:

- Для литья по газифицируемым моделям с типичным размером в унциях до 300 фунтов, допустимые отклонения варьируются от ± 0,007″ до 1″ ± 0,010 1–3″, затем прибавьте ±003 “/дюйм.

- Что касается литья в песчаные формы, типичный размер варьируется от унций до тонн, допуски варьируются от ± 0,03 дюйма до 6 дюймов, затем добавляются ± 0,003 дюйма на дюйм.

Когда допуски не соблюдаются, могут возникнуть различные риски, такие как металлолом, проблемы с потребительской гарантией, продукты не работают должным образом, дополнительные затраты на механическую обработку и т. д. мы всегда концентрируемся на том, как смягчить его, чтобы достичь наибольшего допуска.

6. Высокое качество

Для производства продукции наилучшего качества для международных клиентов недостаточно хорошего качества пресс-формы и технологии. Контроль всего процесса и предварительное проектирование являются другими элементами, гарантирующими высокое качество алюминиевых отливок. На алюминиевом литейном заводе VIC надзор за всем производственным процессом удивительно последователен, чтобы обеспечить качество и свести к минимуму неожиданные дефекты.

На алюминиевом литейном заводе VIC надзор за всем производственным процессом удивительно последователен, чтобы обеспечить качество и свести к минимуму неожиданные дефекты.

7. Сложные формы

Сложные формы отливок с различной толщиной стенок и конструкций могут быть идеально изготовлены только при использовании соответствующих технологий.

Литье по выплавляемым моделям — это тип процесса литья по методу выпаривания, в котором используется модель из вспененного полистирола (EPS). Так как узор выполнен из пенополистирола, его долговечность, несомненно, связана с трансформацией в любую форму. Тем не менее, некоторые формы пенопласта можно использовать для создания точных, очень сложных металлических форм с помощью нашей технологии литья по выплавляемым моделям.

Итог

На нашем алюминиевом литейном заводе мы постоянно развиваем наш опыт литья и инвестируем в высокие технологии, чтобы максимально удовлетворить наших партнеров.

Вы можете положиться на нас, потому что мы всегда ставим себя на место клиента, чтобы понять ваши потребности и доставить вовремя.

Весь процесс литья алюминия в VIC тщательно проверяется на каждом этапе, от исходного материала, плавки, заливки, литья, механической обработки до упаковки. Мы назначаем человеческие ресурсы и устанавливаем критерии проверки для фильтрации квалифицированных и неквалифицированных продуктов литья.

Инвестиции в наш алюминиевый литейный завод, несомненно, окупятся. Настоятельно рекомендуется просмотреть наш веб-сайт, чтобы узнать больше о наших возможностях литья, и связаться с нами для обсуждения.

Контактная информация:

Название: Vietnam Cast Iron Company Limited

Адрес: Lai Xuan, Thuy Nguyen District, Hai Phong city, Vietnam

Телефон: +84865430133

7Your Email protected: 90 0 Собственный домашний литейный завод – Новости Матери-Земли

Забавно, как событие застрянет

в вашем уме. Я отчетливо помню, как 20 лет назад

держал в руке сложную на вид — и

— дорогую — деталь машины и думал, как

должно быть трудно сформировать эту деталь. Однако сегодня,

Однако сегодня,

, я могу не только скопировать эту деталь (за копейки), но и

могу сделать практически любой компонент, который мне нужен — оборудовать мой магазин

, починить машину или просто пощекотать мое воображение — с помощью

не дальше моего собственного заднего двора! Я купил компанию по производству инструментов? Ну, не совсем. Вместо этого вы могли бы сказать, что я «основал» один, в общей сложности

инвестиции в размере около 30 долларов и время, которое мне потребовалось,

на основе опыта, для изучения основ домашнего литья металлов.

Создание компактного литейного производства

Хотите верьте, хотите нет, но довольно легко установить компактную литейную

дома, поскольку — если вам нравится возиться с

домом — у вас, вероятно, уже есть под рукой большая часть

, что вам нужно для ее сборки. Литье металла (ремесло

, которым тысячелетиями занимались так называемые

«примитивные» люди) не таит в себе секретов: если умеешь строгать

свисток, вы можете сделать шаблон . .. если вы когда-либо строили

.. если вы когда-либо строили

замки из песка, вы можете сделать форму … и если вы можете вскипятить

воду, вы можете расплавить металл и залить его в эту форму. Это

действительно так просто.

Я, конечно, никогда не собирался браться за литейное дело просто ради забавы. Кто-то (чье имя давно забыто, но чье сообщение

висит) однажды сказал мне, что токарный станок по металлу — единственная машина

в магазине, которая может дублировать себя. Итак,

думает о старом рецепте куриного супа, который начинается с

«Сначала возьми курицу», я подумал, что если я смогу построить

токарный станок — используя свои новые навыки литья — ничто

не помешает мне сойти с ума и изготовить все

другие инструменты, необходимые для оснащения моей мастерской.

Тем не менее, я не рассчитывал на незапрошенный бизнес с

, который появился у меня, когда я создал свой домашний литейный цех

(и часто занимал меня слишком хорошо, чтобы отливать инструменты

для себя). Когда стало известно, что я отливаю металл

Когда стало известно, что я отливаю металл

, казалось, что весь чертов округ прокладывает путь 9.0143 к моей двери, ищет меня для изготовления кухонной утвари, ремонта деталей инструментов или изготовления элементов конструкции (для

ветряных электростанций, теплиц, геодезических куполов и т. д.) в

обмен на товары, услуги или наличные деньги. После

в то время как я начал отливать характерные предметы искусства

, которые — с помощью простой демонстрации

литейного цеха — проложили мне дорогу зеленью на местных барахолках

и фестивалях ремесел, где восторженные зрители изрядно

спотыкались, чтобы лучше свое мнение и

облегчить их бумажники!

Основные компоненты литейного производства

Когда я сказал, что для создания небольшого литейного цеха

не требуется много материала, я имел в виду именно это. Например, древесный уголь

является «классическим» топливом для литейного производства

, хотя литейная промышленность в настоящее время использует почти исключительно природный газ

. Но после неудачной попытки зажечь

Но после неудачной попытки зажечь

с помощью самодельной газовой горелки, я перешел на угольные брикеты

и с тех пор пользуюсь ими.

Помимо того, что они недорогие и легкодоступные, твердые 9Топливо 0143 может зажечь литейный цех, расположенный в сельской местности, где может не быть газопровода. Более того, древесный уголь

можно даже изготовить прямо на усадьбе

(просто засыпать землей скирды твердых пород и дать им

тлеть изнутри в течение нескольких недель). Самостоятельное изготовление

имеет и другое преимущество, помимо низкой стоимости, потому что самодельный уголь

не содержит связующих

агентов, которые можно найти в купленных в магазине брикетах, которые в конечном итоге создают клинкеры, блокирующие воздушный поток в печи.

(В процессе производства древесного угля также образуются газообразные и жидкие побочные продукты

, такие как метан, древесный спирт и другие летучие вещества

, которые сами по себе могут иметь ценность. )

)

Естественно, для эффективного использования топлива мне понадобилась подходящая печь

. Вот такую печь я построил из металлолома за

около 20 долларов. Это не что иное, как бочка со съемной крышкой из

, облицованная со всех сторон примерно двумя дюймами литейного огнеупора

, имеет трубку для подачи воздуха, встроенную в ее

в нижней части и оснащен регулируемым вентилятором

для создания тяги, необходимой для создания интенсивного

тепла.

Прежде чем построить свою печь, я сначала определил, насколько большой она должна быть

, чтобы справиться с деталями, которые я планировал сделать в

. Я бы посоветовал новичку найти сосуд размером не менее

размером с 50-фунтовый контейнер с хладагентом, а затем попытаться спасти

30-фунтовую канистру из того же источника.

Возможно, еще лучше, если вы найдете 30-галлонную бочку и 9-литровую бочку.0143 5-галлонное ведро с краской, вы можете построить печь, которая будет

достаточно высокой, чтобы вместить большинство кусков расплавленного лома,

неважно, какой странной формы они могут быть. (При литье алюминия

(При литье алюминия

, которое из-за низких температур

является наименее трудоемким и самым безопасным способом литья

, я переплавляю выброшенные автомобильные поршни почти исключительно

. Большинство мастерских позволяют мне получить их бесплатно для

. , и они сделаны из высококачественного сплава.Однако многие из них

поставляются с прикрепленными шатунами, и

они — вместе с любыми другими деталями из черных металлов — должны быть

выловлены из плавильного котла до заливки алюминия.)

Когда вы выбрали подходящий сосуд для печи, подготовьте его

, сначала срезав его крышку — рядом с самым верхним швом

— затем прорезав отверстие сбоку, рядом с дном

, достаточно большое, чтобы вместить 16-дюймовую секцию 1-1/2-дюймовая питающая труба

. Накрутите колено под углом 90 градусов на внутренний конец этого ниппеля

, затем приварите сборку к стенке канистры с помощью

локоть направлен вверх. Затем вырежьте отверстие в середине

секции крышки и приварите на место короткий отрезок 2-дюймовой трубки глушителя

так, чтобы она немного выступала ниже кромки крышки

. Затем прикрепите несколько ручек, сделанных

Затем прикрепите несколько ручек, сделанных

из коротких кусков плоской заготовки размером 1/8 на 3/4 дюйма и 6-дюймовых кусков

из трубы 1/2 дюйма, к бокам контейнера.

Из-за экстремальных температур, создаваемых в печи

, ее пол, крышка и внутренние стены должны быть

футерован огнеупорным материалом. Paco

Cast – это огнеупорный продукт, пригодный для литья.

Просто смешайте необходимое количество, следуя инструкциям

на упаковке, затем заполните дно контейнера печи

, пока материал не достигнет верхней части колена подачи воздуха

(обычно это происходит на глубине 1 -1/2 до

2 дюйма).

Затем смажьте наружную обшивку меньшего из двух сосудов

маслом (чтобы его можно было легко удалить после затвердевания облицовки стенки

) и поместите его в вертикальном положении поверх 9Отвод 0143 и «пастообразную» основу заливают, следя за тем, чтобы

располагался равномерно по центру барабана печи. Затем продолжайте заполнять

полость стенки огнеупором так же, как и дно, но

утрамбовывая его при заливке, чтобы препятствовать образованию

пузырьков воздуха. Завершите работу, перевернув крышку и выровняв ее,

Завершите работу, перевернув крышку и выровняв ее,

, до уровня трубы глушителя аналогичным образом.

(Подсказка: приварите несколько коротких стальных стержней к внутренней части колпачка

, чтобы смесь могла сцепляться при схватывании.) Когда 9огнеупор 0143 высох, выньте внутренний сосуд и «вылечите» печь

сжиганием в ней древесного угля — в закрытом состоянии — в течение

не менее 12 часов.

Сделав это, вырежьте кусок просечно-вытяжного листа диаметром 1/8 дюйма в диск

, достаточно большой, чтобы проскользнуть внутрь печи, затем

прикрепите воздуходувку (моя «беличья клетка» производит около 100

кубических футов в минуту и использует скользящая заслонка

регулирует поток — хотя старый фен с реостатным управлением

, вероятно, будет работать так же хорошо) до

подводящая труба. . . используя муфту, сварную пластину или

даже кусок велосипедной камеры, если это то, что требуется

для соединения.

Второй по важности литейный компонент

— флягу — вы, вероятно, тоже сможете изготовить самостоятельно. На самом деле это

На самом деле это

не что иное, как открытая коробка, состоящая из двух частей, в которой

содержит песок, образующий форму. Размер вашей фляги

(ее верхняя часть называется крышкой, а нижняя часть

драгом) будет, конечно, зависеть от

размер отливок, которые вы собираетесь разливать, и вы можете установить простую четырехгранную щеку

между компонентами

, при необходимости увеличьте глубину опоки. Тем не менее, я расскажу

вам, как собрать коробку для начинающих, которая сделает для

почти любую работу, за которую вы захотите взяться некоторое время.

Во-первых, найдите себе чистый, прямой 1 на 4 и вырежьте из него

восемь частей: четыре около 10 дюймов в длину и четыре

еще 12 дюймов в длину. Затем отрежьте восемь 2-дюймовых ломтиков и сделайте 9 ломтиков.0143 пару коробок, используя клей и шурупы № 6 по

1-1/4 дюйма для дерева, чтобы скрепить доски вместе. (Если вы

решите построить опоку большего размера, вырежьте шпунт размером 1/4 на 1/2 дюйма

на внутренней поверхности как настила, так и тяги, все

вокруг, чтобы дать песку возможность держаться. к.)

к.)

Теперь сделайте два комплекта ключей

для

сторон фляги. Важно, чтобы накладка и тяга

подходили друг к другу заподлицо, чтобы пресс-форма аккуратно разделяла

по линии разъема. (Некоторые люди предпочитают использовать дюбель

штифты или стержни вместо конических шпонок, так как они оставляют меньше места для

ошибок при подъеме.) Наконец, покройте всю древесину

хорошим гидроизоляционным средством.

Вам также нужно будет смастерить загадку и формовочную скамью

, но и то, и другое сделать несложно. Первый

представляет собой просто песочный фильтр, созданный путем скрепления гвоздями рамы

размером 16 на 16 дюймов, сделанной из 2 на 4, и прикрепления к ней 1/4-дюймовой аппаратной ткани

(сетка 1/8 дюйма). можно использовать материал

для отливки мелких деталей). Формовочная скамья размером 2 на 4

деревянная рама площадью около 36 квадратных дюймов с дном из фанеры толщиной 1/2 дюйма.

Наконец, сделайте по крайней мере две доски для выкройки,

вырезав листы фанеры размером чуть больше вашей фляги и

покрыв их герметиком для дерева.

Большинство оставшихся инструментов и расходных материалов можно найти в

на собственной кухне, в мастерской или — если вы хотите получить

фантазии — в магазине товаров для декоративно-прикладного искусства. Вам понадобится…

- Деревянная ручка молотка длиной около 10 дюймов для трамбовки

- Кусок 1/2-дюймового кабелепровода или конического штифта длиной 6 дюймов для

служит в качестве литникового штифта (не беспокойтесь об этих терминах

— вы поймете, что делают инструменты

позже) - Еще один гладкий дюбель размером 1/2 на 6 дюймов для подступенка

Штифт - Ассортимент маленьких ложек и лезвий ножа, банка для разбрызгивания (я использую пластиковый молочник с отверстиями

, просверленными в крышке) - Железный стержень с загнутым крюком

на одном конце и ручкой на другом - Чугунная кастрюля диаметром 6 дюймов

Горшок для использования в качестве тигля - Пара щипцов ножничного типа

длиной не менее 24 дюймов (изготовьте их из 1/2-дюймового стержня

, поворачивая — в точке ближе к губкам, чем к

рукояткам — на 1/4-дюймовом болте, и с изогнутой стальной лентой

на каждой губке, которая идеально подходит к боковой стороне тигля

) - Деревянная линейка

- Верблюжья шерсть

Художественная кисть - Форма для маффинов (не алюминиевая)

- Ассортимент

железных кастрюль и сковород разных размеров - Маленькая прямоугольная форма для хлеба

- Рэппер

(просто большая шайба с приваренной к ней стальной ручкой —

или камертон) - Шумовка, похожая на ложку, но с двухфутовой ручкой

Вам, конечно, также понадобится песок для литья, который вы также можете приобрести в местном коммерческом литейном цехе

, так как трудно найти подходящий местный

материал. Я считаю, что оливиновый песок (он коричневого цвета, а

Я считаю, что оливиновый песок (он коричневого цвета, а

содержит около 5 процентов бентонита в качестве связующего вещества) является лучшим выбором для

, хотя черный песок Albany также неплохо

подходит. Вы также захотите найти немного пемзовой пыли, чтобы использовать

в качестве разделительного порошка (не пытайтесь заменить тальк

, потому что он имеет тенденцию поглощать влагу).

Изготовление металлической формы

Теперь вы готовы сделать простую форму. Сначала просейте пыль

из ваших брикетов, поместите их на дно

над экраном, подожгите их и включите воздуходувку

. Затем подготовьте тигель, заполнив его алюминиевым ломом

(будьте особенно осторожны, особенно при плавлении поршней

, чтобы в деталях

, подлежащих плавлению, не осталось воды).

Раскалив угли, поместите тигель в печь и

установите крышку. Пока вы ждете, пока сплав

расплавится, подготовьте около пяти галлонов песка на своем формовочном стенде

, понемногу капая на него водой и

, бросая его двумя деревянными брусками, чтобы довести его до консистенции сухой пасты

(от 5 до 7 процентов влажности), что

позволяет ему оставаться целым при сжатии, но аккуратно ломать

при отпускании (вам, вероятно, придется положить в некоторой практике

, прежде чем вы сможете распознать эту стадию).

Еще лучше, замешайте песок примерно за 12 часов до заливки,

, чтобы его впитывающий эффект успел равномерно распределить влагу

.

Затем поместите шаблон (это может быть компонент, который вы хотите

дубликат или кусок дерева или пенополистирола, который вы

выстругали до определенной формы) на макетной доске,

на формовочной скамье, и слегка посыпьте его, встряхнув пемзу

через носок. Поместите перетаскивание вверх ногами вниз

по образцу и, используя загадку, просейте песок

в перетаскивание. Пальцами плотно утрамбуйте зерна вокруг узора

.

Когда он будет покрыт, насыпьте сверху крупнозернистый песок до тех пор, пока ящик для перетаскивания

не будет переполнен. Трамбовкой плотно утрамбуйте песок

по углам, но несколько менее плотно по рисунку.

Используйте одну из шаблонных досок, чтобы спрессовать песок в тягу

вращательными движениями вниз и вправо-влево.

Удалите излишки материала над краем волочения

с помощью линейки, затем продуйте форму, проткнув песок

— используя короткий отрезок остроконечной проволоки

— в нескольких местах выше и ниже шаблона.

Соскребите весь упавший песок с волока своим

форма для хлеба.

В этот момент проверьте свой тигель, чтобы увидеть, расплавился ли алюминий

. Если он ярко-красный, он слишком горячий, и вам следует уменьшить подачу воздуха, чтобы расплавленный металл

мог просто кипеть, пока вы завершаете форму.

Теперь вернитесь назад и переверните перетяжку правой стороной вверх, заново напылите ее лицевую сторону

(с рисунком внутри) и поместите накладку на перетяжку

. Установите штифт (используется для компенсации усадки

во время заливки) на самую толстую часть

, установите литниковый штифт в шлифовальный песок в точке

на расстоянии одного-двух дюймов от рисунка, держите загадку

над верхушкой и повторите процедуры просеивания, утрамбовки и

нанесения ударов, как и раньше.

Сделав это, выкопайте небольшую емкость для заливки глубиной около 90 143 дюймов и в дюйме от штифта литника с помощью ложки и прорежьте канал вдвое меньшей глубины от ямы прямо к штифту литника 90 143. Снова пропустите воздух по образцу, затем осторожно

Снова пропустите воздух по образцу, затем осторожно

снимите стояк и литниковые штифты, прижмите песок пальцами

вокруг чаши (следя за тем, чтобы какой-либо материал

не попал в стояк, т. е. в отверстие, оставленное штифтом стояка)

и отделить накладку от

тяги.

Снова возьмите ложку и выкопайте бегунок в песке

от литника, вдоль шаблона, заканчивающегося воротами

(которые представляют собой соединительную канаву, ведущую

непосредственно к шаблону) и придавите песок, как и раньше.

(На самом деле, в некоторых случаях может использоваться более одной направляющей и литника

.) Теперь протрите тонким слоем воды вокруг

край рисунка кистью и подготовьтесь к удалению

оригинала, сначала вкрутив небольшой шуруп для дерева в

какую-нибудь удобную его часть, затем постукивая по шурупу назад и

вперед и со всех сторон с помощью рэппера, пока узор

не ослабнет и легко поднимается. Отремонтируйте пресс-форму, если она каким-либо образом повреждена

, выдуйте весь песок из области оттиска

и аккуратно установите на место верхнюю часть, дважды проверив ее посадку.

Теперь вы готовы к заливке, но сначала покройте

открытая древесина формовочной скамьи, вокруг опоки, с песком

.

Залить металлическую отливку

Откройте печь и удалите любые железные части из тигля

с помощью крюка, затем снимите шлак с поверхности расплавленного алюминия

(нарушая расплав как можно меньше) и бросьте его в ожидающий сосуд для железа. Поднимите

тигель из печи с помощью крюка, поставьте его на железную сковороду

и крепко возьмитесь щипцами

. Залейте расплавленный сплав в ванну и литник до

он выходит из стояка, затем слейте весь неиспользованный жидкий

алюминий в форму для кексов, чтобы сформировать слитки, которые можно

переплавить позже.

В ожидании разделения формы (для охлаждения отливки потребуется от 20 до 30 90 143 минут) вы можете повторно просеять 90 143 излишек песка и хранить его в герметичном контейнере в течение следующего 90 143 раза (сделайте то же самое с песком в форму после завершения отливки

) и потушите огонь в печи (сохраните

остывшие остатки углей… они разожгут ваш следующий огонь

особенно легко заводится).

Когда время истечет, встряхните отливку и просмотрите ее

. Не разочаровывайтесь, если первые попытки

окажутся немного грубоватыми. С практикой вы сможете выполнять работу

, которая постоянно подходит для нарезания резьбы, точения, фрезерования

или любого другого вида обработки.

Безопасность прежде всего при работе с металлом

Это важно, поэтому я не буду скупиться на слова:

Всегда надевайте кожаные перчатки и сапоги и

Защита глаз при работе с литейным цехом.

Никогда не лейте воду на расплавленный металл… всегда используйте песок

для предотвращения или тушения тления или возгорания, связанного с заливкой. Работайте в хорошо проветриваемом помещении или на открытом воздухе и избегайте вдыхания паров

древесного угля и алюминия, поскольку они токсичны. Не заливайте голое дерево

или бетон, и никогда не устанавливайте печь на деревянный пол

… поднимайте ее на огнеупорный кирпич или огнеупор. И

И

помните: Держите воду — в любом количестве — из

вашего горнила!

Учись на ходу

У вас вряд ли получится сделать идеальную заливку с первого раза. В

на самом деле вам, возможно, придется сделать немало отливок, прежде чем

вы получите каждый шаг вниз. Я не могу помочь вам попрактиковаться, но

я могу порекомендовать вам прочитать как можно больше о мелкомасштабном основании

, и через некоторое время вы станете

опытным в том, что, вероятно, является одним из величайших навыков самодостаточности

в мире. все!

Услуги | Кастек Алюминиевый завод

предприятия

Многочисленные предприятия Castek, расположенные на северо-востоке США, предлагают как национальные, так и международные производственные мощности. С литейными подразделениями общей площадью 150 000 кв. Футов в Северо-Восточном штате Огайо, Castek предлагает инженерные разработки, резку по образцу и возможности ЧПУ, прецизионное литье под ключ и обладает оборудованием, опытом и возможностями, разработанными для всех инструментальных решений от концепции до завершения. .

.

Предприятие Castek площадью 30 000 кв. футов в Пенсильвании является устоявшейся частью бизнеса, имеющего опыт работы с крупномасштабными проектами. Castek предлагает проектирование, услуги КИМ, управление программами, возможности 5-осевой обработки с ЧПУ, сварку, изготовление и опыт проектирования и сборки электрических, пневматических и гидравлических компонентов. Castek имеет решения по прочности и оборудованию с более чем 150-летним совокупным техническим опытом для удовлетворения потребностей наших уважаемых клиентов.

Наша преданная своему делу рабочая сила, имеющая многолетний опыт, продолжает расти и развиваться благодаря новым технологиям, процессам и оборудованию, которые позволят Castek продолжать расширять свою деятельность год за годом.

Проектирование и проектирование

Команда инженеров Castek обладает более чем 80-летним опытом разработки инструментов, что обеспечивает интеграцию и поддержку клиентов. Мы можем взять даже самые сложные проекты и превратить их в простые решения.

Мы можем взять даже самые сложные проекты и превратить их в простые решения.

Благодаря возможностям реинжиниринга мы можем создавать 3D-модели САПР на основе чертежей, распечаток и файлов клиентов, а также можем помочь с проблемами литья и внесения изменений в продукт по мере необходимости.

Мы сотрудничаем с нашими клиентами, чтобы разрабатывать продукты и инструменты, соответствующие их процессам и требованиям, используя несколько передовых программ моделирования, которые включают, но не ограничиваются: Mastercam, Siemens, SolidWorks и Transmagic. Независимо от того, используют ли клиенты сопоставимые программы, мы по-прежнему получаем возможность загрузки для преобразования любого файла клиента в надежные данные.

Благодаря разнообразному опыту компании Castek в области проектирования и производства в сочетании с инновационными подходами, наша команда инженеров стремится распространять высококачественные дизайнерские и точно спроектированные продукты, начиная от концепции дизайна и заканчивая промышленными товарами.

Оборудование

Краны: Castek оснащен несколькими кранами грузоподъемностью до 25 тонн. Это гарантирует безопасное и эффективное выполнение работы.

Печи: Современные электрические печи и системы дегазации обеспечивают высокое качество металла. Благодаря возможности заливки до 7000 фунтов за один раз размер отливки никогда не будет проблемой.

Вытряхивание: С помощью нашего передового оборудования вытряхивания формы быстро и безопасно освобождаются от песка.

Термическая обработка: Наша современная печь для термообработки позволяет обрабатывать отливки любого размера и обеспечивает великолепную поверхность обработки. песок, который гарантирует фантастическую отделку формы.

Прессы: Высокотоннажные прессы позволяют Castek обеспечивать возможность отбора проб и определения формы. Мы можем предоставить образцы деталей, подтверждающие превосходную форму

Сварка: несколько сварочных аппаратов полезны для ремонта и модификации существующих инструментов. Наш высококвалифицированный и опытный персонал сделает любую работу совершенно новой.

Наш высококвалифицированный и опытный персонал сделает любую работу совершенно новой.

3- и 5-осевая обработка с ЧПУ

Castek имеет множество станков с ЧПУ для различных размеров проектов, начиная от обработки мелких деталей конверта и заканчивая большими возможностями 5-осевой обработки с ЧПУ размером 120 x 240 дюймов. Несколько новых станков с ЧПУ были добавлены в арсенал машиностроения Castek за последние пару лет, чтобы обеспечить точное и надежное обслуживание ваших проектов. Идя в ногу с современными технологиями обработки, высокие обороты шпинделя и скорости перемещения станка позволяют сократить количество часов обработки с ЧПУ и более жесткие допуски для каждой изготавливаемой нами пресс-формы.

5-осевая обработка с ЧПУ позволяет Castek обрабатывать детали сложной формы и более глубокими вертикальными стенками по оси Z, которые были бы проблематичными для обычной 3-осевой обработки с ЧПУ. Это обеспечивает более жесткий допуск и меньшее время, необходимое для постобработки и полировки после механической обработки.

После выбивки отливки, стержни удаляются из литья. Металл литников и прибылей любым способом должен быть отделен от отливки. Различные термические обработки могут быть использованы для снятия напряжений от первоначального охлаждения и добавить твёрдости в случае закалки в воде или масле. Поверхность литья может быть дополнительно упрочена дробеструйной обработкой, которая добавляет устойчивости к растрескиванию, растягивает и разглаживает шероховатую поверхность.

После выбивки отливки, стержни удаляются из литья. Металл литников и прибылей любым способом должен быть отделен от отливки. Различные термические обработки могут быть использованы для снятия напряжений от первоначального охлаждения и добавить твёрдости в случае закалки в воде или масле. Поверхность литья может быть дополнительно упрочена дробеструйной обработкой, которая добавляет устойчивости к растрескиванию, растягивает и разглаживает шероховатую поверхность.

Этот тип формовки получил свое название от того, что он не требует просушки, как другие виды песчаной формовки. Литье в ХТС является более точным, чем литье в землю. Размеры форм ХТС меньше, чем при литье в песчаные смеси, но дороже. Таким образом, ХТС используется реже, в тех случаях, когда требуется более качественное литье. Наше предприятие готово поставлять вам отливки по ХТС.

Этот тип формовки получил свое название от того, что он не требует просушки, как другие виды песчаной формовки. Литье в ХТС является более точным, чем литье в землю. Размеры форм ХТС меньше, чем при литье в песчаные смеси, но дороже. Таким образом, ХТС используется реже, в тех случаях, когда требуется более качественное литье. Наше предприятие готово поставлять вам отливки по ХТС.

Тем-более, если горловину литника сделать узкой

Тем-более, если горловину литника сделать узкой Его алюминий не прожигает до конца.

Его алюминий не прожигает до конца. Где же такое правило применяют? Знакомые литейшики были оочень удивлены,не слышали о таких,,правилах,,.

Где же такое правило применяют? Знакомые литейшики были оочень удивлены,не слышали о таких,,правилах,,.

Переплавлял лом бронзы БРАЖ,было много щлака,Т печи 1050 град,думал что все расплавилось,а когда заливал-четверть металла недорасплавилась,под шлаком не заметил.Итог-половина топора не пролилась.Ладно,учтём,в среду повтор.

Переплавлял лом бронзы БРАЖ,было много щлака,Т печи 1050 град,думал что все расплавилось,а когда заливал-четверть металла недорасплавилась,под шлаком не заметил.Итог-половина топора не пролилась.Ладно,учтём,в среду повтор.