М3 отверстие под резьбу: ГОСТ 19257-73 Отверстия под нарезание метрической резьбы. Диаметры / 19257 73

alexxlab | 21.01.2023 | 0 | Разное

правила создания и необходимый инструмент

Из этого материала вы узнаете:

- Важные параметры резьбы

- Выбор сверла для создания резьбового отверстия

- Оснастка для резьбовых отверстий

- Нарезание резьбы в отверстии

Важные параметры резьбы

Различные варианты резьбы отличаются друг от друга:

- профилем;

- номинальным диаметром;

- шагом;

- числом заходов;

- ходом;

- направлением.

Внешняя и внутренняя резьба должны совпадать по всем параметрам, чтобы резьбовое соединение было качественным. При любых неточностях страдают качество и надежность крепления.

Существуют болтовые и шпилечные крепления. Вторые, помимо соединяемых деталей и шпильки с резьбой, комплектуются гайками и шайбами. Для того чтобы соединить элементы конструкции, в каждом из них сверлится отверстие и нарезается резьба.

Чтобы максимально точно сформировать резьбу, предварительно диаметр высверливаемого отверстия должен быть равен внутреннему, измеряемому по выступам.

VT-metall предлагает услуги:

Диаметры сквозных отверстий для резьбовых отверстий всегда должны на 5–10 % превышать номинальный диаметр болтов или шпилек:

Dотв = (1,05…1,10) × d, где

Dотв – диаметр отверстия;

d – номинальный диаметр болта или шпильки.

Чтобы определить диаметр отверстия, которое необходимо просверлить во втором элементе (Dотв), следует вычесть величину шага из номинального диаметра шпильки или болта (P):

Dотв = d – P.

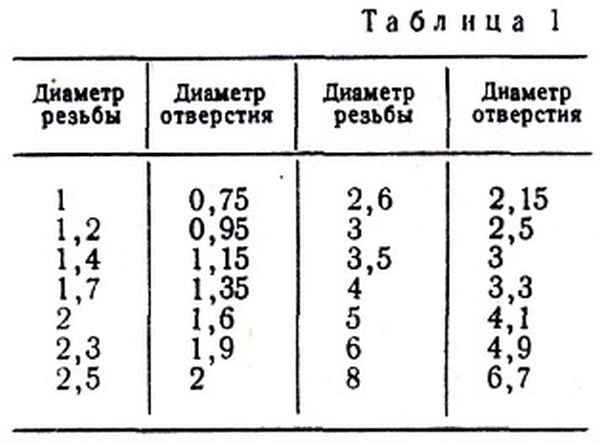

Для наглядности расчетные значения диаметров резьбового отверстия представлены в таблице, составленной согласно значениям, которые указаны в ГОСТ 19257 от 1973 года. Параметры даны для номинальных диаметров шпильки (болта) от 1 до 1,8 мм и шага в 0,2 и 2 мм:

|

Диаметр номинальный, мм |

Шаг, мм |

Диаметр отверстия, мм |

|

1 |

0,2 |

0,8 |

|

1 |

0,25 |

0,75 |

|

1,1 |

0,2 |

0,9 |

|

1,1 |

0,25 |

0,85 |

|

1,2 |

0,2 |

1 |

|

1,2 |

0,25 |

0,95 |

|

1,4 |

0,2 |

1,2 |

|

1,4 |

0,3 |

|

|

1,6 |

0,2 |

1,4 |

|

1,6 |

0,35 |

1,25 |

|

1,8 |

0,2 |

1,6 |

|

1,8 |

0,35 |

1,45 |

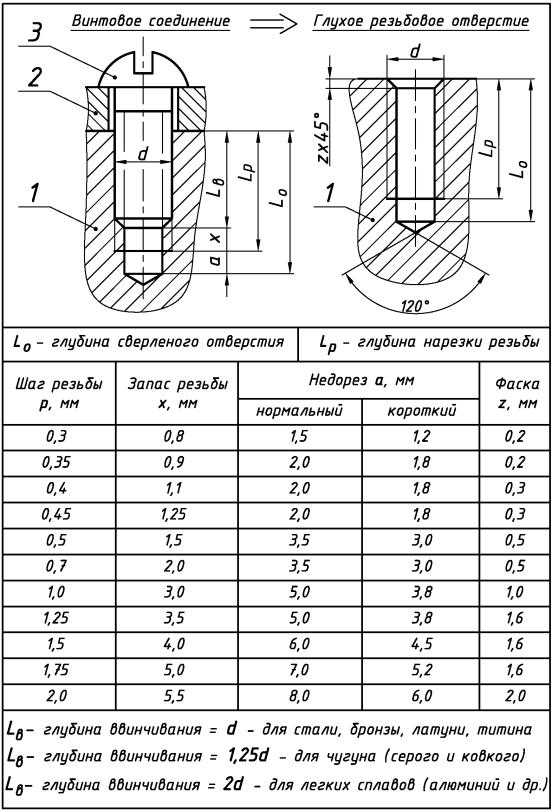

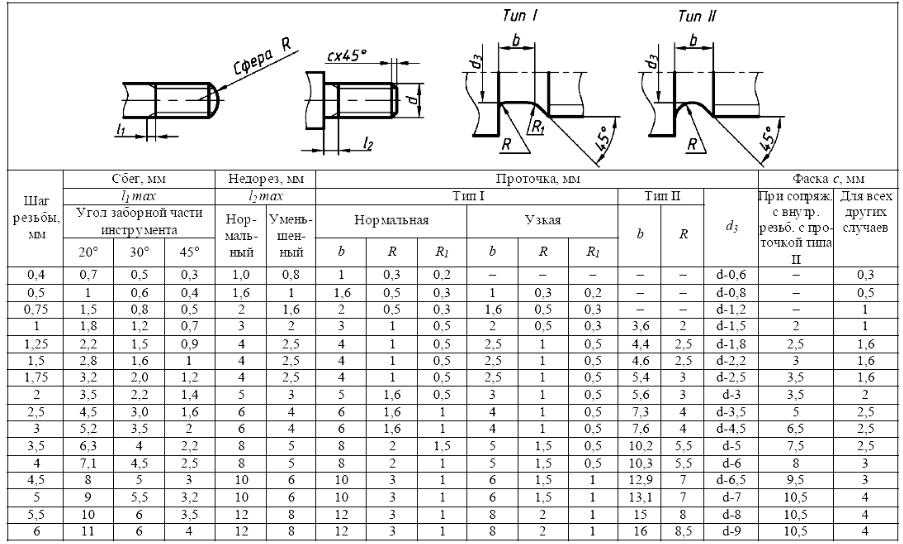

Любое резьбовое отверстие имеет важную характеристику – глубину, определяемую с учетом таких параметров, как:

- запас внешней резьбы шпильки или болта;

- недорез;

- величина фаски;

- глубина ввинчивания.

Запас резьбы, недорез и размеры фасок – данные, которые можно найти в справочной литературе, а последнее значение вычисляют, используя коэффициенты, равные:

- сталь, латунь, бронза, титан – 1;

- серый и ковкий чугун – 1,25;

- легкие сплавы – 2.

Выбор сверла для создания резьбового отверстия

Как правильно подобрать сверло под метчик и подготовить отверстие:

- Выбор инструментов следует производить с учетом конкретного металла. Обычно для сверления резьбовых отверстий используют приспособления из кобальтосодержащих быстрорежущих сталей. Если предстоит работать с твердым, сложно обрабатываемым материалом, нужно остановиться на сверлах из твердых сплавов.

- Для того чтобы облегчить центровку метчика и заход болта или шпильки, производят предварительное зенкование и формируют фаску.

- Для правильного выбора диаметра инструмента важно принимать во внимание особенности материала.

- При сверлении деталей из хрупкого металла следует брать сверло на 0,1 мм меньше, чем для обычной стали.

- Даже при одинаковом шаге резьбы диаметры сверл для формирования резьбового отверстия будут разными для обычных и метчиков-раскатников.

- Чтобы избежать выхода из строя метчика и сформировать резьбу высокого качества, следует при выборе инструмента сверяться с ГОСТом и специальной справочной литературой.

Самым важным фактором, влияющим на результат работы резьбонарезных приспособлений, является грамотный выбор диаметра сверла.

При расчете диаметра отверстия обычно пользуются простым методом – получая разность между номинальным диаметром и величиной шага. К примеру, чтобы просверлить отверстие под резьбу М10, следует брать инструмент, диаметр которого будет: 10 – 1,25 (величина стандартного шага) = 8,75 мм.

При расчете количества витков важно учитывать, что для пластичных материалов этот показатель всегда больше. То есть, чтобы просверлить медь, следует взять сверло с большим диаметром, чем для сверления чугунной или бронзовой детали.

То есть, чтобы просверлить медь, следует взять сверло с большим диаметром, чем для сверления чугунной или бронзовой детали.

На практике диаметр резьбового отверстия всегда меньше номинальной величины нарезки. Однако важно учитывать нормативы, которые задают предельные значения. Превышая их, мастер нарушает технологические правила и получает менее качественный результат. К примеру, для резьбы М8 следует выбирать сверло диаметром не более 7,48 мм.

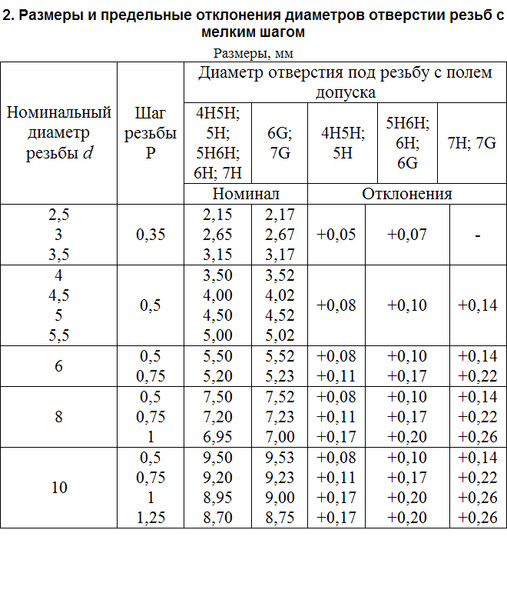

Диаметры метрических резьбовых отверстий регламентируются соответствующими государственными стандартами.

Перечислим рекомендованные параметры отверстий для самых популярных размеров резьбы: М3, М4, М5, М6, М8, М10 и М12.

Для наглядности диаметры представлены в таблице:

|

Метчик (резьба/основной шаг) |

Диаметр отверстия (сверла), мм |

|

М3х0,5 |

2,5 |

|

М4х0,7 |

3,3 |

|

М5х0,8 |

4,2 |

|

М6х1,0 |

5,0 |

|

М8х1,25 |

6,8 |

|

М10х1,5 |

8,5 |

|

М12х1,75 |

10,2 |

|

М14х2,0 |

12,0 |

|

М16х2,0 |

14,0 |

|

М18х2,5 |

15,4–15,6 |

|

М20х2,5 |

17,4–17,6 |

Следует еще раз напомнить о самом быстром и простом «дедовском» способе. Чтобы не терять лишнего времени на расчеты и поиск требуемых значений в справочниках, можно просто отнять от номинального диаметра резьбового отверстия шаг нарезаемой резьбы.

Чтобы не терять лишнего времени на расчеты и поиск требуемых значений в справочниках, можно просто отнять от номинального диаметра резьбового отверстия шаг нарезаемой резьбы.

Приведем пример. Предположим, требуется сформировать резьбу М8×1,25:

- Номинальный диаметр резьбы – 8 мм.

- Шаг – 1,25 мм.

- Вычитаем из первого значения второе: 8 – 1,25.

- Нужный нам диаметр – 7,25 мм.

Можно округлить полученную величину в большую сторону. В нашем примере округляем 7,25 до 7,3 мм. Такой способ очень удобен в домашних условиях, но недостаточно точен для любого производства, где лучше взять искомую величину из справочной таблицы или ГОСТа, учитывая при этом допуски и характеристики конкретного металла.

Оснастка для резьбовых отверстий

Метрическую внутреннюю резьбу формируют при помощи специальных винтообразных режущих приспособлений с канавками для отвода стружки – метчиков. В зависимости от формы резьбового отверстия используют стержнеобразные инструменты конической или цилиндрической формы. По бокам параллельно продольной оси рабочей части проходят каналы, разделяющие ее на гребенки с острыми краями, которые представляют собой режущую кромку и нарезают спиральные выступы резьбы.

По бокам параллельно продольной оси рабочей части проходят каналы, разделяющие ее на гребенки с острыми краями, которые представляют собой режущую кромку и нарезают спиральные выступы резьбы.

Для того чтобы внутренняя резьба была чистой и аккуратной, а ее конфигурация соответствовала заданным значениям, важно производить нарезку поэтапно, медленно снимая один за другим тонкие слои материала.

Для такой работы используют или комплекты метчиков, с последовательно меняющимися параметрами, или инструмент, по длине рабочей части которого расположены отрезки соответствующей геометрии. Отдельными инструментами с неизменной формой гребенок пользуются для восстановления формы резьбы, вышедшей из строя или утратившей свои функции.

Минимальный набор для качественной нарезки внутренней резьбы включает в себя два инструмента. Один из них предназначен для черновой нарезки, а второй – для окончательного формирования резьбы. С помощью первого с поверхности отверстия тонким слоем снимают металл, формируя канавки малой глубины, а вторым – углубляют их и очищают поверхность от мелких изъянов.

С помощью комбинированных двухпроходных инструментов или комплектов из двух приспособлений обычно нарезают резьбу в отверстиях небольшого диаметра – не более 3 мм. Метрическая нарезка больших диаметров требует наборов из трех приспособлений или специальных трехпроходных метчиков.

Для передачи рабочего усилия на режущий инструмент пользуются специальными воротками, которые могут иметь разное конструктивное решение. Главный параметр для этих приспособлений – форма и размеры посадочного отверстия, в которое вставляется хвостовик метчика.

Используя для нарезания внутренней резьбы комплект метчиков разной конфигурации, важно соблюдать правильную последовательность, ориентируясь как на специальные отметки, которыми промаркированы инструменты, так и на их конструктивные особенности.

Первым идет метчик самого маленького диаметра и характерными обрезанными зубчиками на режущей гребенке.

Второй метчик отличает короткая заборная часть и большая длина гребней. По диаметру этот инструмент занимает промежуточную позицию между первым и третьим.

Третий инструмент, предназначенный для окончательной обработки резьбового отверстия, имеет полный профиль режущих зубьев на гребенке. Диаметр этого метчика в точности соответствует требуемым параметрам нарезаемой резьбы.

Нарезание резьбы в отверстии

Для нарезания внутренней резьбы необходима надежная фиксация изделия. Небольшие детали для этого зажимают в тисках, а габаритным следует обеспечить неподвижность с помощью подручных средств, например, грузов или прокладок.

Заводя рабочий инструмент в подготовленное отверстие, важно следить, чтобы их оси совпадали. Далее следует начинать медленно поворачивать метчик в нужном направлении. При повышении сопротивления следует извлечь его, вращая в обратную сторону, и удалить из канавок стружку. Процедуру необходимо повторять до формирования резьбы с требуемыми параметрами.

При формировании резьбы в глухом отверстии кончику метчика необходимо свободное пространство, а значит, засверливать деталь нужно глубже требуемого расстояния ввинчивания. Если конфигурация и размеры изделия не позволяют сделать отверстие более глубоким, часто проблему решают, срезая переднюю часть инструмента.

Если конфигурация и размеры изделия не позволяют сделать отверстие более глубоким, часто проблему решают, срезая переднюю часть инструмента.

При нарезании внутренней резьбы и формировании наружной с помощью плашек используют два инструмента – один для чернового прохода, второй – для чистового. Этот прием позволяет добиться высокого качества и чистоты витков. Можно также использовать для этих целей специальный комбинированный однопроходный метчик.

Для того чтобы стружка не мешала контакту режущей кромки зубьев с материалом, за каждым полным оборотом инструмента должен следовать возврат на полуоборот.

Для расчета глубины ввинчивания следует умножить номинальный диаметр в миллиметрах на коэффициент, учитывающий материал детали.

Рекомендуем статьи

- Скорость резания: на что влияет и как правильно подобрать

- Виды токарных станков: обзор наиболее популярных

- Виды резцов по металлу: базовая классификация

Для облегчения процесса формирования резьбы рабочую зону смазывают. Для смазки стальных изделий можно пользоваться олифой, алюминиевых – спиртом, скипидаром или керосином. Если под рукой не оказалось нужной технической жидкости, можно заменить ее обычным машинным маслом, которое, конечно, не так эффективно. Соблюдение всех описанных выше правил позволит получить резьбовое отверстие с требуемыми параметрами.

Для смазки стальных изделий можно пользоваться олифой, алюминиевых – спиртом, скипидаром или керосином. Если под рукой не оказалось нужной технической жидкости, можно заменить ее обычным машинным маслом, которое, конечно, не так эффективно. Соблюдение всех описанных выше правил позволит получить резьбовое отверстие с требуемыми параметрами.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

3D печать – резьба и винты

Перво-наперво: в чем разница между винтом и резьбой?

Винт – это крепежный элемент, используемый для образования соединения, которое впоследствии может быть демонтировано, в то время как резьба является основным крепежным элементом винта. При этом резьба используется не только для винтов; они также присутствуют на трубах, в линейных приводах, червячных передачах и многих других устройствах.

При этом резьба используется не только для винтов; они также присутствуют на трубах, в линейных приводах, червячных передачах и многих других устройствах.

Общей чертой всех резьб является способ их формирования. Каждая резьба представляет собой непрерывную спиральную канавку определенного поперечного сечения, выполненную на внешней или внутренней стороне цилиндрической поверхности.

В большинстве случаев поперечное сечение или форма бывает треугольной или трапециевидной. Треугольные формы резьбы в основном используются для крепежных деталей (винтов), в то время как трапециевидные формы резьбы, разновидности квадратной резьбы, используются для передачи энергии и линейных приводов на ходовых винтах. Чтобы упростить задачу, в этой статье рассматриваются только резьбы треугольной формы, но все применимо к обоим типам.

Дальнейший уровень категоризации отличает метрическую резьбу от дюймовой. Первые в основном используются в Европе и Азии, а вторые – в Америке и Великобритании. Для неподготовленного глаза они выглядят одинаково, но разница существует в форме треугольника и шаге спиральной кривой.

Для неподготовленного глаза они выглядят одинаково, но разница существует в форме треугольника и шаге спиральной кривой.

В этой статье мы рассмотрим основы проектирования и 3D печати винтов и резьб.

Основные термины

Прежде чем приступить к разработке резьбы, вам следует ознакомиться с несколькими терминами и концепциями.

Наружная или внутренняя резьба: внешняя или наружная резьба выходит из цилиндрической поверхности. Внутренняя резьба вырезана на внутренней цилиндрической поверхности. Например, болты имеют внешнюю резьбу, а гайки – внутреннюю.

Ось резьбы: линия, проходящая через центр цилиндра, на котором образуется резьба.

Основание: нижняя часть канавки, проходящая вокруг тела резьбы.

Гребень: самая высокая точка профиля резьбы.

Большой диаметр: диаметр цилиндра, охватывающий вершину внешней резьбы или основание внутренней резьбы. Этот цилиндр концентричен оси резьбы.

Малый диаметр: диаметр цилиндра, охватывающий основание резьбы на внешней резьбе или вершину внутренней резьбы. Этот цилиндр концентричен оси резьбы и большому диаметру. Меньший диаметр также известен как диаметр сверла при обращении с внутренней резьбой.

Шаг: расстояние между эквивалентными точками на соседних нитях. Например, расстояние между двумя соседними гребнями треугольной нити.

Метрическая резьба: Обозначение “M” метрической резьбы указывает на номинальный внешний диаметр резьбы в миллиметрах. Например, резьба M5 имеет номинальный внешний диаметр 5 мм. Для внешней резьбы номинальный внешний диаметр эквивалентен большому диаметру. Для внутренней резьбы номинальный внешний диаметр может быть определен путем измерения малого диаметра и обращения к таблице метрической резьбы.

Дюймовая резьба: Дюймовая резьба обозначается с использованием ряда стандартов, включая унифицированный стандарт резьбы (UTS), который в основном называет стандартные размеры резьбы числами (например, # 4). Двумя наиболее важными измерениями в UTS являются большой или малый диаметр внешней или внутренней резьбы, соответственно, и резьба на дюйм (TPI).

Двумя наиболее важными измерениями в UTS являются большой или малый диаметр внешней или внутренней резьбы, соответственно, и резьба на дюйм (TPI).

Моделирование резьбы

Рассмотрим процесс проектирования внешних и внутренних резьб с помощью Fusion 360, который обеспечивает упрощенную функцию создания резьб.

В других программах САПР есть инструменты разной степени схожести. Важно понимать основы, представленные в предыдущем разделе. Обладая этими знаниями, вы сможете использовать любой доступный инструмент моделирования для 3D моделирования.

Начнем с внешней резьбы болта.

Внешняя резьба

– Нарисуйте круг с диаметром, равным наибольшему диаметру желаемой резьбы.

– Создайте цилиндр, выдавив круг до нужной длины резьбы.

– Перейдите в “Create” и выберите опцию “Thread”.

– Выберите только что созданный цилиндр. Убедитесь, что установлен флажок “Modeled”. Установите тип резьбы и другие параметры резьбы. Нажмите “ОК”.

Вот и все. У вас есть внешняя резьба! Чтобы сделать из него хороший болт, вам нужно прикрепить его к головке по своему вкусу.

Теперь создадим гайку с внутренней резьбой.

Внутренняя резьба

– Создайте шестиугольник. Для целей этого урока просто убедитесь, что он больше, чем резьба, которую вы хотите создать.

– Выдавите его до желаемой высоты.

– Сделайте отверстие в центре, выбрав опцию “Hole” в меню “Create”. Диаметр отверстия должен соответствовать наибольшему диаметру резьбы.

– Выберите внутреннюю поверхность только что созданного отверстия, перейдите в “Create” и выберите параметр “Thread”.

– Не забудьте отметить опцию “Modeled”. Установите размер резьбы и другие параметры. Щелкните “ОК”.

Вот и все. Ваши первые резьбы готовы к 3D печати!

Рекомендации по 3D печати деталей с резьбами

На первый взгляд это может показаться простой задачей, но распечатать резьбу не всегда легко, особенно если вам нужны небольшие диаметры.

Предположим, вы используете сопло 0,4 мм и высоту слоя 0,2 мм. При такой настройке наименьший шаг, который вы сможете обеспечить во время 3D печати, вероятно, будет около 0,5 мм (плюс-минус 0,1 мм). Такой шаг подходит для резьбы M3 и у вас не должно возникнуть проблем при попытке напечатать внутреннюю резьбу на относительно большой детали. Это потому, что у вашей резьбы будет достаточно времени, чтобы остыть, пока сопло находится в другом месте.

Такой шаг подходит для резьбы M3 и у вас не должно возникнуть проблем при попытке напечатать внутреннюю резьбу на относительно большой детали. Это потому, что у вашей резьбы будет достаточно времени, чтобы остыть, пока сопло находится в другом месте.

Все становится интересно, если вам нужна внешняя резьба, например, на винте или болте. В этом случае соплу больше некуда деваться, а это значит, что вам, вероятно, понадобится дополнительное охлаждение. Проверьте свой 3D принтер, прежде чем вы решите печатать много тонких внешних резьб.

Один из самых практичных вариантов перед началом печать резьбы – M10 3D Printed Thread Test. Благодаря этой специальной 3D модели вы сможете проверить на что именно способен ваш 3D принтер.

Настройки при 3D печати деталей с резьбами

Ниже приведены некоторые общие рекомендации по настройке вашего 3D принтера при печати резьбы.

– Убедитесь, что ваш 3D принтер правильно откалиброван. Также важна калибровка экструдера.

– Всегда старайтесь печатать резьбу вертикально. Для достижения наилучших результатов оси резьбы должны быть перпендикулярны столу вашего 3D принтера.

Для достижения наилучших результатов оси резьбы должны быть перпендикулярны столу вашего 3D принтера.

– Печатайте без суппортов или, по крайней мере, убедитесь, что они не заходят внутрь резьбы. В противном случае их удаление и сохранение функциональности может стать настоящей проблемой, особенно с внутренней резьбой.

– По возможности используйте не менее 4 вертикальных слоев или вертикальные стенки толщиной не менее 2 мм. Это обеспечит прочность резьбе.

– Плотность заполнения постарайтесь установить не менее 25%.

– Высота слоя – важный параметр при 3D печати резьбы. Для бесперебойной работы слои должны быть как можно тоньше. Ориентировочно, резьба размером больше M12 или 1/2 дюйма может быть успешно напечатана со слоем 0,2 мм, в то время как резьба меньшего размера должна быть напечатана с более тонкими слоями.

Резюме

Даже если ваш первый тест не увенчается успехом, не отчаивайтесь! Вот несколько заключительных советов для 3D печати резьбы:

– Даже если вам удастся напечатать красивую внешнюю резьбу размером меньше M6 (6 мм в диаметре), дважды подумайте, прежде чем использовать ее для использования под нагрузками. Из-за небольшого диаметра и особенностей 3D печати этот размер резьбы лучше всего подходит только для визуальных моделей. Если это должна быть функциональная деталь, подумайте о другой конструкции.

Из-за небольшого диаметра и особенностей 3D печати этот размер резьбы лучше всего подходит только для визуальных моделей. Если это должна быть функциональная деталь, подумайте о другой конструкции.

– Внутренняя резьба диаметром менее 4 мм имеет небольшой шаг, что затрудняет 3D печать. Подумайте о том, чтобы напечатать пустое отверстие и нарезать резьбу гаечным ключом такого размера. В любом случае, всегда рекомендуется очищать резьбу перед использованием, будь то 3D печать или обрезка.

– Некоторые материалы дают усадку больше, чем другие. Прежде чем приступить к 3D печати больших деталей с резьбой, сделайте несколько небольших образцов, чтобы проверить размеры резьбы.

M3 X 0,50 Сверло/метчик

Номер по каталогу: DTAPM3C

СКП №: 783310121602

- Изображение не доступно

- mainSelectedImage, ‘enditem-image’: image.endItemId != null}” ng-repeat=”image in filteredImages()” ng-click=”$parent.mainSelectedImage = image”>

Номер по каталогу: DTAPM3C

СКП №: 783310121602

- Полное сверление отверстий, нарезание резьбы и снятие заусенцев/зенкование за одну операцию с помощью электродрели экономит трудозатраты и время

- Задняя часть скошена за метчиком, чтобы предотвратить повреждение резьбы из-за чрезмерного засверливания

- Удаление заусенцев/зенковка также предусмотрено на долоте за задним конусом

- Изготовлен из закаленной быстрорежущей стали по сравнению с углеродистой сталью для увеличения срока службы

- Высококачественный шестигранный хвостовик для надежного соединения с сверлильным патроном

- Предназначен для нарезания резьбы по металлу до 10 калибра.

- Быстросменный адаптер входит как в метрический, так и в стандартный комплект.

Показать меньше

Читать далее

купить сейчас

Запросить демонстрацию

Запросить информацию

- Интернет-магазины

- Магазины рядом с вами

Посетите сайт, чтобы узнать о наличии.

В наличии

купить сейчас

Технические характеристики

| Материал | Быстрорежущая сталь |

| Толщина материала | До 10 GA |

| Тип материала | Мягкая сталь, медь, латунь, алюминий |

| Тип наконечника | Точка разделения с истончением паутины |

| Хвостовик | Быстросменный шестигранник 1/4 дюйма |

| Размер | М3 х 0,500 мм |

| Тип резьбы | Метрическая система |

*Greenlee® может вносить усовершенствования и/или изменения в технические характеристики продуктов в любое время по своему усмотрению, без предварительного уведомления или каких-либо обязательств, а также оставляет за собой право изменять модели или прекращать их выпуск. |