Манометр поверка: Поверка манометров: цели, способы, правила

alexxlab | 26.03.2023 | 0 | Разное

|

||||

|

||||

|

404. Страница не найдена

Ваш город: Томск

8 (3822) 288 8998 (3822) 903-454

Многоканальные телефоны службы продаж

Заказать звонок

Меню

Надежность наших приборов проверена временем

Страницы, которую Вы запрашиваете, не существует.

Возможно она была удалена или Вы неправильно ввели адрес.

|

Процессы проверочного тестирования и функционального тестирования

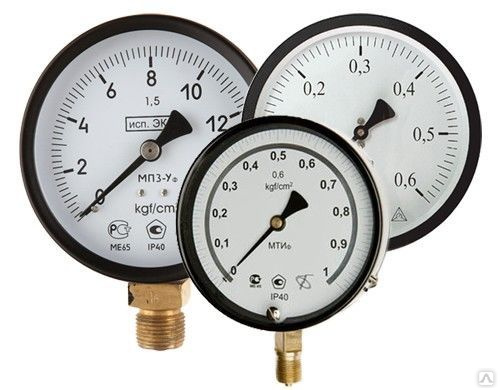

Манометры — это промышленное оборудование, используемое для измерения колебаний давления. Как правило, они устанавливаются на линиях передачи жидкости в промышленных системах подачи, гидравлическом оборудовании и т. д. Давление играет решающую роль в управлении промышленными процессами. Следовательно, манометры имеют большое значение. Однако работа этих манометров должна быть точной и точной, в противном случае внезапное повышение давления, падение давления и т. д. могут привести к повреждению промышленных систем. Вот почему проверка манометров перед применением имеет важное значение. Эти датчики часто тестируются, калибруются и проверяются до и во время применения. Тестирование играет наиболее важную роль в обеспечении работоспособности и проверке этих устройств. Существует несколько способов проверки манометров. Из них функциональные испытания и проверочные испытания являются обязательными и выполняются производителями или пользователями этих датчиков. В этом посте обсуждаются процессы проверки и функциональных тестов для этих датчиков.

Как правило, они устанавливаются на линиях передачи жидкости в промышленных системах подачи, гидравлическом оборудовании и т. д. Давление играет решающую роль в управлении промышленными процессами. Следовательно, манометры имеют большое значение. Однако работа этих манометров должна быть точной и точной, в противном случае внезапное повышение давления, падение давления и т. д. могут привести к повреждению промышленных систем. Вот почему проверка манометров перед применением имеет важное значение. Эти датчики часто тестируются, калибруются и проверяются до и во время применения. Тестирование играет наиболее важную роль в обеспечении работоспособности и проверке этих устройств. Существует несколько способов проверки манометров. Из них функциональные испытания и проверочные испытания являются обязательными и выполняются производителями или пользователями этих датчиков. В этом посте обсуждаются процессы проверки и функциональных тестов для этих датчиков.

Манометры — это устройства, которые могут определять колебания давления. Эти устройства оснащены чувствительными элементами, такими как диафрагмы, бурбоновые трубки, пружины и т. д. Эти чувствительные элементы реагируют на изменения давления. Существуют различные типы датчиков в зависимости от типа используемого чувствительного элемента и типа дисплеев, которыми он оснащен. Как правило, аналоговые и цифровые датчики используются в различных отраслях промышленности.

Эти устройства оснащены чувствительными элементами, такими как диафрагмы, бурбоновые трубки, пружины и т. д. Эти чувствительные элементы реагируют на изменения давления. Существуют различные типы датчиков в зависимости от типа используемого чувствительного элемента и типа дисплеев, которыми он оснащен. Как правило, аналоговые и цифровые датчики используются в различных отраслях промышленности.

Независимо от типа манометра, необходимость тестирования остается очень важной. Давайте обсудим значение контрольно-измерительных приборов.

Датчики тестируются по различным аспектам, таким как точность, рабочие параметры, эффективность и т. д. На основе результатов тестирования могут выполняться такие действия, как калибровка, техническое обслуживание, устранение неполадок. Если манометры не проверены, будут ошибки при сборке, установке и эксплуатации. Незначительные ошибки при установке или сборке манометра могут привести к утечкам, повышению высокого давления, внезапному падению давления и т. д. Это может в конечном итоге привести к разрыву жидкостных линий, что может привести к травме оператора. Таким образом, чтобы предотвратить вероятность несчастных случаев, важно проверить датчики. Проверочное тестирование и функциональное тестирование — это два метода, принятые в промышленности. Давайте обсудим оба.

д. Это может в конечном итоге привести к разрыву жидкостных линий, что может привести к травме оператора. Таким образом, чтобы предотвратить вероятность несчастных случаев, важно проверить датчики. Проверочное тестирование и функциональное тестирование — это два метода, принятые в промышленности. Давайте обсудим оба.

Проверочные испытания являются одним из этапов калибровки датчиков. На этом этапе рабочие параметры рабочего манометра сравниваются с параметрами эталонных манометров. Это гарантирует, что датчик работает в меру своих возможностей.

- Необходимые условия

- Мастер-датчик/ калибратор

- Набор инструментов для дезинтеграции (для грунтовки)

- Клапаны (для изоляции манометра)

- Процедура

Следующие шаги включают в себя проверочное тестирование.

- Отделите манометр от промышленной системы или изолируйте его с помощью клапанов.

- Если система состоит из какой-либо жидкой жидкости, выпустите воздух или газ, попавшие в манометр или линию передачи жидкости. Для этого может потребоваться заливка всей системы.

- Подсоедините рабочий манометр к эталонному манометру, т.е. калибратор или мастер-датчик. Запустите систему и измерьте показания обоих датчиков.

- Сравните оба показания.

- Если показания совпадают, можно сделать вывод о поверке манометров. Если нет, то следует выполнить расчет погрешности, чтобы продолжить процесс калибровки.

Примечания:

- Эталонный манометр — это устройство, испытанное и испытанное на максимальную эффективность манометров. Он используется в качестве эталона для процесса калибровки, поэтому известен как калибратор.

- Перед измерением показаний давления на рабочем манометре и калибраторе дайте системе некоторое время отстояться. Это уменьшает колебания показаний.

Функциональное испытание проводится для проверки согласованности рабочих возможностей датчиков.

- Необходимые условия

- Грузопоршневые манометры

- Контрольный манометр/ эталонный манометр

- Процедура

Перечисленные этапы участвуют в функциональном испытании манометров.

- Перепроверьте диапазон измерения манометра по паспорту производителя.

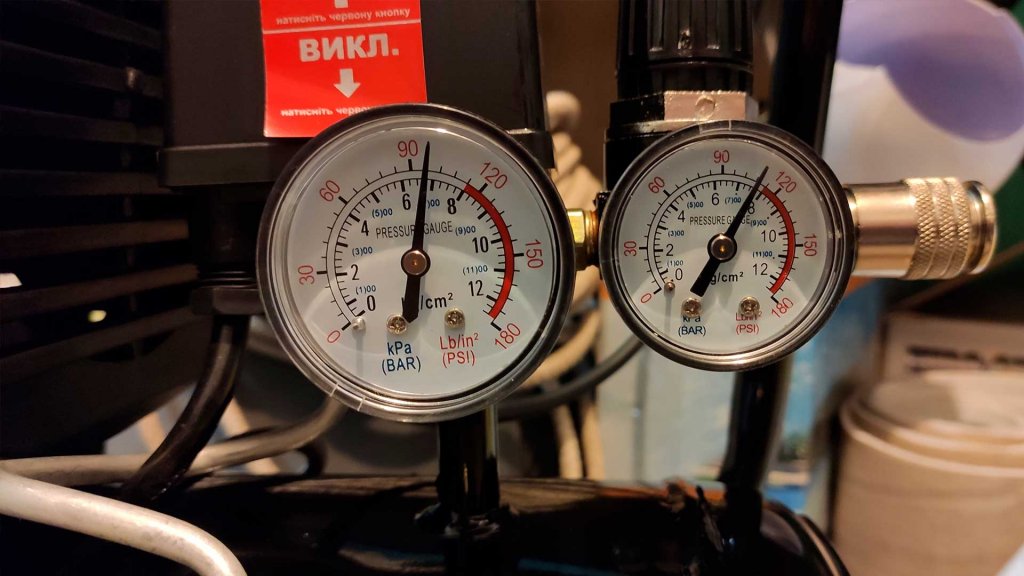

- Подсоедините манометр и эталонный манометр к одной и той же промышленной установке под давлением.

- Определите 5 диапазонов точек, таких как 0%, 25%, 50%, 75% и 100% в диапазоне измерения давления рабочего оборудования.

- Начните с 0% давления и медленно повышайте давление до 100%.

- Снимите показания в каждой точке с обоих датчиков.

- Сравните показания по всем 5 точкам.

- Проведите обратный процесс и сбросьте давление со 100% до 0%.

- Запишите показания во время обратного цикла.

- Сравните показания циклов подъема и падения давления.

Сравните показания с показаниями эталонного манометра.

Сравните показания с показаниями эталонного манометра.

Поскольку тестирование является важной частью калибровки и технического обслуживания, во избежание ошибок оно должно выполняться экспертами. Вот почему вам следует обращаться за услугами по тестированию и калибровке манометров к таким экспертам, как The Transmitter Shop. Компания предлагает высококачественные датчики, преобразователи и т. д., а также надежные услуги по тестированию, техническому обслуживанию и калибровке.

Похожие сообщения

Датчики абсолютного и избыточного давления — обзор и принцип работы Датчики давления

и датчики давления: изучение дифференциальных характеристик

Как выбрать мембранные разделители для вашего приложения?

Что такое мембранные разделители и их типы?

Калибровка аналогового манометра | Ральстон Инструментс

Перейти к основному содержанию Несмотря на то, что существует множество областей применения, в которых можно безопасно и точно провести испытания под давлением в полевых условиях, во многих случаях предпочтительнее проводить стендовые испытания или калибровку в лаборатории. Это включает в себя полный демонтаж технологических приборов с места их установки (трубопровод, котел, прибор и т. д.) и доставку их в лабораторию для калибровки. Поскольку аналоговые манометры содержат небольшие шестерни и движущиеся части, они особенно чувствительны к избыточному давлению, экстремальным температурам, коррозии, влаге и вибрации, которые характерны для многих полевых приложений, поэтому настольная калибровка часто является наиболее практичным вариантом при калибровке аналоговых манометров. Лаборатории контролируются микроклиматом и используют эталоны давления с более высокой точностью, чем те, которые обычно используются в полевых условиях. А при тестировании нескольких манометров, требующих разных уровней давления, стендовые испытания значительно упрощают сбор всего испытательного оборудования в одном месте.

Это включает в себя полный демонтаж технологических приборов с места их установки (трубопровод, котел, прибор и т. д.) и доставку их в лабораторию для калибровки. Поскольку аналоговые манометры содержат небольшие шестерни и движущиеся части, они особенно чувствительны к избыточному давлению, экстремальным температурам, коррозии, влаге и вибрации, которые характерны для многих полевых приложений, поэтому настольная калибровка часто является наиболее практичным вариантом при калибровке аналоговых манометров. Лаборатории контролируются микроклиматом и используют эталоны давления с более высокой точностью, чем те, которые обычно используются в полевых условиях. А при тестировании нескольких манометров, требующих разных уровней давления, стендовые испытания значительно упрощают сбор всего испытательного оборудования в одном месте.

Как провести стендовые испытания аналогового манометра

Пошаговое руководство

Стендовые испытания аналогового манометра — относительно простая процедура. Прежде чем приступить к работе, убедитесь, что вы используете прослеживаемый эталон давления, откалиброванный в соответствии со спецификациями производителя с точностью, которая обычно в 4 раза выше, чем у калибруемого устройства. Вам также понадобится источник давления и, в зависимости от манометра, который вы калибруете, отвертка с плоской головкой для регулировки.

Прежде чем приступить к работе, убедитесь, что вы используете прослеживаемый эталон давления, откалиброванный в соответствии со спецификациями производителя с точностью, которая обычно в 4 раза выше, чем у калибруемого устройства. Вам также понадобится источник давления и, в зависимости от манометра, который вы калибруете, отвертка с плоской головкой для регулировки.

ШАГ 1

Подключите ваши устройства

Подключите калибруемый манометр, эталонное давление и источник давления (обычно ручной насос или компаратор).

ШАГ 2

Проверка тестируемого устройства

Проверка манометра путем приложения давления до полной шкалы и кратковременного удержания этого давления перед сбросом давления. Это особенно важно, если в последнее время к манометру не применялось давление. В идеале датчик проверяется 1-3 раза перед выполнением калибровки.

ШАГ 3

Обнуление манометра

Обнуление манометра, чтобы указатель был установлен на 0, когда давление не подается.

ЭТАП 4

Выполнение калибровочного теста

Зарегистрируйте показания как вашего эталона, так и тестируемого устройства при 0%. Затем подайте давление в количестве точек, предусмотренном спецификацией ASME или ISO для манометра. Как правило, это 5-точечное испытание с 0 %, 25 %, 50 %, 75 % и 100 % диапазона и обратно до 0 %, сначала устанавливая каждую точку на опорном давлении или калибруемом манометре и сравнивая ее с соответствующие показания на другом приборе давления. Зарегистрируйте все показания эталона и тестируемого устройства как вверх, так и вниз по шкале.

ШАГ 5

Расчет отклонения

Рассчитайте разницу между показаниями эталона и ИУ, чтобы определить, попадают ли они в пределы допустимого отклонения в каждой точке испытания. Если это так, прибор проходит калибровочный тест. Если нет, то потребуются корректировки. Допустимый допуск определяется в зависимости от класса калибра по ASME или ISO.

Лаборатория Ralston FieldLab — лучший способ калибровки

Аналоговые манометры повсеместно используются в большинстве промышленных операций, и, как и в случае с любым другим измерительным устройством, периодическая калибровка сохраняет целостность показаний и обеспечивает надлежащие последовательные измерения.

283.421 МП)

283.421 МП)

Сравните показания с показаниями эталонного манометра.

Сравните показания с показаниями эталонного манометра.