Марка быстрорежущей стали: Быстрорежущие стали (быстрорез): марки, свойства, маркировка

alexxlab | 20.01.2023 | 0 | Разное

4.Инструментальные быстрорежущие стали.

4. ИНСТРУМЕНТАЛЬНЫЕ БЫСТРОРЕЖУЩИЕ СТАЛИ

Быстрорежущие стали характеризуются повышенной красностойкостью (600–650 °С) и являются наиболее распространенным инструментальным материалом. Приблизительно 70 % всех металлорежущих инструментов выполняется из быстрорежущих сталей.

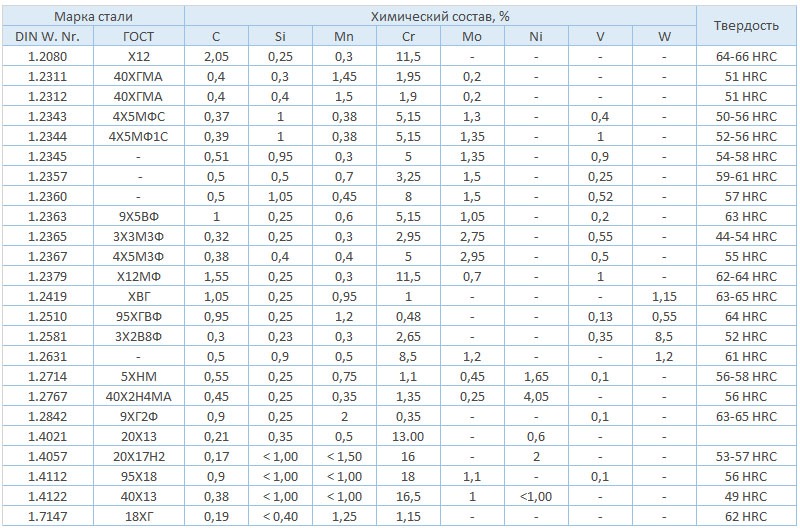

Марки, химический состав и технические требования к быстрорежущим сталям регламентированы ГОСТ 19265–73. Химический состав основных марок быстрорежущих сталей приведен в табл. I.3.

Сталь Р18

Данная марка стали, как правило, используется для обработки конструкционных сталей с обязательным условием сохранения режущих свойств при нагревании до 600 градусов во время работы. Р18 — сталь, отличающаяся большим количеством избыточных карбидов и свойством сохранять мелкое зерно даже при повышенных температурах закалки. Инструмент подогревают, чтобы при нагреве до температуры закалки в нем не образовывались трещины. Основным недостатком стали Р18 является высокая себестоимость, поэтому ее часто стараются заменить более дешевым вариантом — сталью Р9.

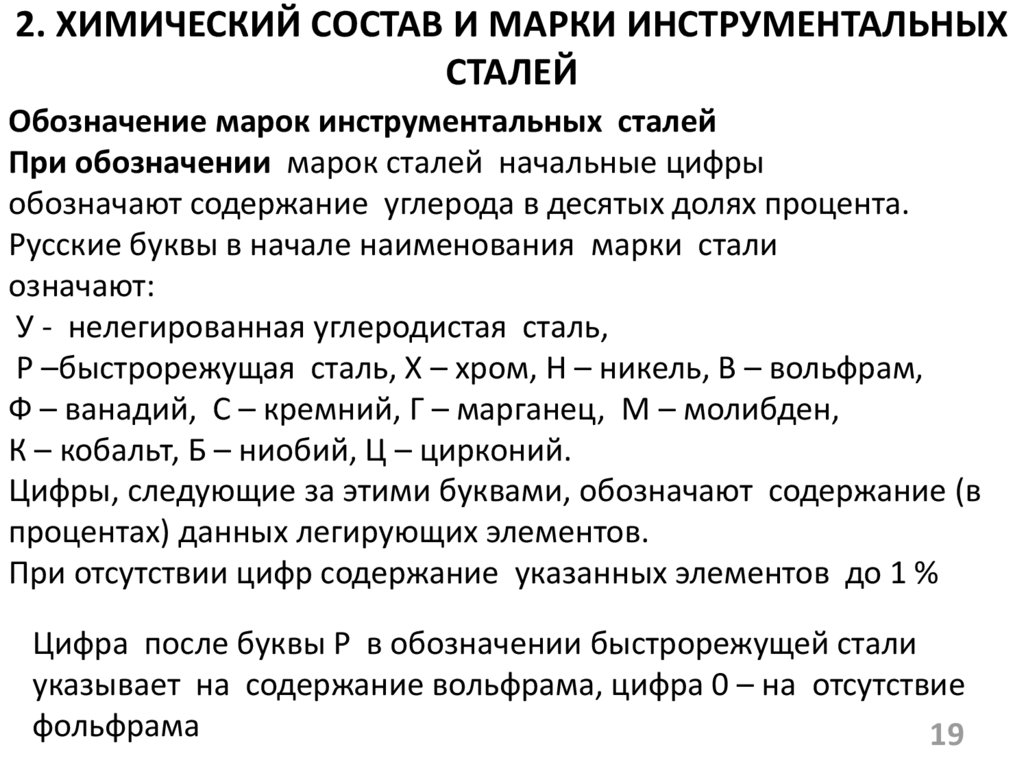

Расшифровка обозначения марок сталей

Изначально быстрорежущая сталь как материал для изготовления режущих инструментов была изобретена британскими специалистами. С учетом того, что инструмент из такой стали может использоваться для высокоскоростной обработки металлов, этот материал назвали «rapidsteel» (слово «рапид» здесь как раз и означает высокую скорость). Такое свойство данных сталей и придуманное им в свое время английское название послужили причиной того, что обозначения всех марок данного материала начинаются с буквы «Р».

Правила маркировки сталей, относящихся к категории быстрорежущих, строго регламентированы соответствующим ГОСТ, что значительно упрощает процесс их расшифровки.

Первая цифра, стоящая после буквы Р в обозначении стали, указывает на процентное содержание в ней такого элемента как вольфрам, который во многом и определяет основные свойства данного материала. Кроме вольфрама быстрорежущая сталь содержит в своем составе ванадий, молибден и кобальт, которые в маркировке обозначаются, соответственно буквами Ф, М и К. После каждой из такой буквы в маркировке стоит цифра, указывающая на процентное содержание соответствующего элемента в химическом составе стали.

После каждой из такой буквы в маркировке стоит цифра, указывающая на процентное содержание соответствующего элемента в химическом составе стали.

Пример расшифровки марки быстрорежущей стали

В зависимости от содержания в составе стали тех или иных элементов, а также от их количества, все подобные сплавы делятся на три основных категории. Определить, к какой из категорий относится сталь, достаточно легко, расшифровав ее маркировку.

Итак, стали быстрорежущих марок принято разделять на следующие категории:

- сплавы, в которых кобальта содержится до 10%, а вольфрама до 22%; к таким сталям относятся сплавы марок Р6М5Ф2К8, Р10М4Ф3К10 и др.;

- стали с содержанием не более 5% кобальта и до 18% вольфрама; такими сталями являются сплавы марок Р9К5, Р18Ф2К5, Р10Ф5К5 и др.;

- сплавы, в которых как кобальта, так и вольфрама содержится не более 16%; к таким сплавам относится сталь Р9, Р18, Р12, Р6М5 и др.

Определение разновидности стали по искре

Как уже говорилось выше, характеристики сталей, относящихся к категории быстрорежущих, преимущественно определяются содержанием в них такого элемента как вольфрам. Следует иметь в виду, что если в быстрорежущем сплаве содержится слишком большое количество вольфрама, кобальта и ванадия, то по причине формирования карбидной неоднородности такой стали режущая кромка инструмента, который из нее изготовлен, может выкрашиваться под воздействием механических нагрузок. Таких недостатков лишены инструменты, изготовленные из сталей, содержащих в своем составе молибден. Режущая кромка подобных инструментов не только не выкрашивается, но и отличается тем, что имеет одинаковые показатели твердости по всей своей длине.

Следует иметь в виду, что если в быстрорежущем сплаве содержится слишком большое количество вольфрама, кобальта и ванадия, то по причине формирования карбидной неоднородности такой стали режущая кромка инструмента, который из нее изготовлен, может выкрашиваться под воздействием механических нагрузок. Таких недостатков лишены инструменты, изготовленные из сталей, содержащих в своем составе молибден. Режущая кромка подобных инструментов не только не выкрашивается, но и отличается тем, что имеет одинаковые показатели твердости по всей своей длине.

Маркой стали для изготовления инструментов, к которым предъявляются повышенные требования по их технологическим характеристикам, является Р18. Обладая мелкозернистой внутренней структурой, такая сталь демонстрирует отличную износостойкость. Преимуществом использования стали данной марки является еще и то, что при выполнении закалки изделий из нее они не перегреваются, чего не скажешь о быстрорежущих сплавах других марок. По причине достаточно высокой стоимости инструментов, изготовленных из стали этой марки, ее часто заменяют на более дешевый сплав Р9.

Технические характеристики стали марки Р18

Достаточно невысокая стоимость стали марки Р9, как и ее разновидности — Р9К5, которая по своим характеристикам во многом схожа с быстрорежущим сплавом Р18, объясняется рядом недостатков данного материала. Наиболее значимым из них является то, что в отожженном состоянии такой металл легко поддается пластической деформации. Между тем сталь марки Р18 также не лишена недостатков. Так, из данной стали не изготавливают высокоточный инструмент, что объясняется тем, что изделия из нее плохо поддаются шлифовке. Хорошие показатели прочности и пластичности, в том числе и в нагретом состоянии, демонстрируют инструменты, изготовленные из стали марки Р12, которая по своим характеристикам также схожа со сталью Р18.

Свойства стали марки Р9К5

А теперь рассмотрим основные заблуждения, связанные с порошковыми сталями.

- Да какая же это сталь, там углерода 3%?

Граница сталь/чугун при 2,14% C пришла с диаграммы FeC и соответствует появлению эвтектики в равновесных условиях. Раньше эта граница проходила по 1,7% С и соответствовала границе, при которой сталь ещё ковалась в обычных условиях. Замечу это касается только НЕЛЕГИРОВАННЫХ сталей. Для высоколегированных сталей всё совсем не так.

Раньше эта граница проходила по 1,7% С и соответствовала границе, при которой сталь ещё ковалась в обычных условиях. Замечу это касается только НЕЛЕГИРОВАННЫХ сталей. Для высоколегированных сталей всё совсем не так. - Порошки производятся по технологии аморфных сплавов.

Ошибка связана со сходством порошкового передела и одной из технологий получения аморфных сплавов. На самом деле есть принципиальные различия, в первую очередь в режиме компактирования. В результате порошковые стали имеют обычную структуру с некоторыми особенностями, о которых мы уже говорили. - Порошки на рабочий нож не годятся хрупкие, как стекло.

Порошковые стали бывают разные, с различным составом и свойствами. И если это утверждение отчасти справедливо для сверхвысоколегированных сталей типа той же HAP 72, то, например, CPM3V известна как одна из самых устойчивых к экстремальным нагрузкам сталей. Как правило, «порошки» заметно превосходят по механическим свойствам стали того же состава, полученные обычным переделом.

- Клинки из этих сталей сразу спекают в форме, близкой к конечным изделиям.

Здесь опять путаница с технологией. В отличие от получаемых таким (ну почти таким) образом изделий конструкционного или функционального назначения, порошковые стали производятся по технологии, описанной выше. - Порошковые стали высшее достижение современной металлургии.

И здесь всё не совсем так. Во-первых, порошковая технология была разработана давно, и многие порошковые стали производятся уже более 30 лет. Во-вторых, порошковый передел решает только одну проблему, а их у современной металлургии чуть больше. Но среди присутствующих на рынке материалов порошковые стали действительно обладают очень хорошей комбинацией свойств.

Автор: Алан Баликоев

Благодарим за предоставленный материал редакцию журнала «Прорез».

Быстрорежущие стали

Быстрорежущие стали (рапиды, быстрорезы) относятся к инструментальным сталям специального назначения. Для всех инструментальных сталей характерны высокая твердость в холодном и горячем состоянии и высокое сопротивление пластической деформации. У быстрорежущих сталей комплекс характеристик дополнен красностойкостью – сохранением свойств при разогревании инструмента до температуры близкой к 600 º С, что важно для обработки твердых металлов резанием на высокой скорости. Красностойкость и горячую прочность стали придают легирующие карбидообразующие добавки: кобальт, вольфрам, ванадий и молибден. Твердость быстрорежущей стали в готовых изделиях HRC 63-66, для резания труднообрабатываемых материалов – HRC 66-69.

У быстрорежущих сталей комплекс характеристик дополнен красностойкостью – сохранением свойств при разогревании инструмента до температуры близкой к 600 º С, что важно для обработки твердых металлов резанием на высокой скорости. Красностойкость и горячую прочность стали придают легирующие карбидообразующие добавки: кобальт, вольфрам, ванадий и молибден. Твердость быстрорежущей стали в готовых изделиях HRC 63-66, для резания труднообрабатываемых материалов – HRC 66-69.

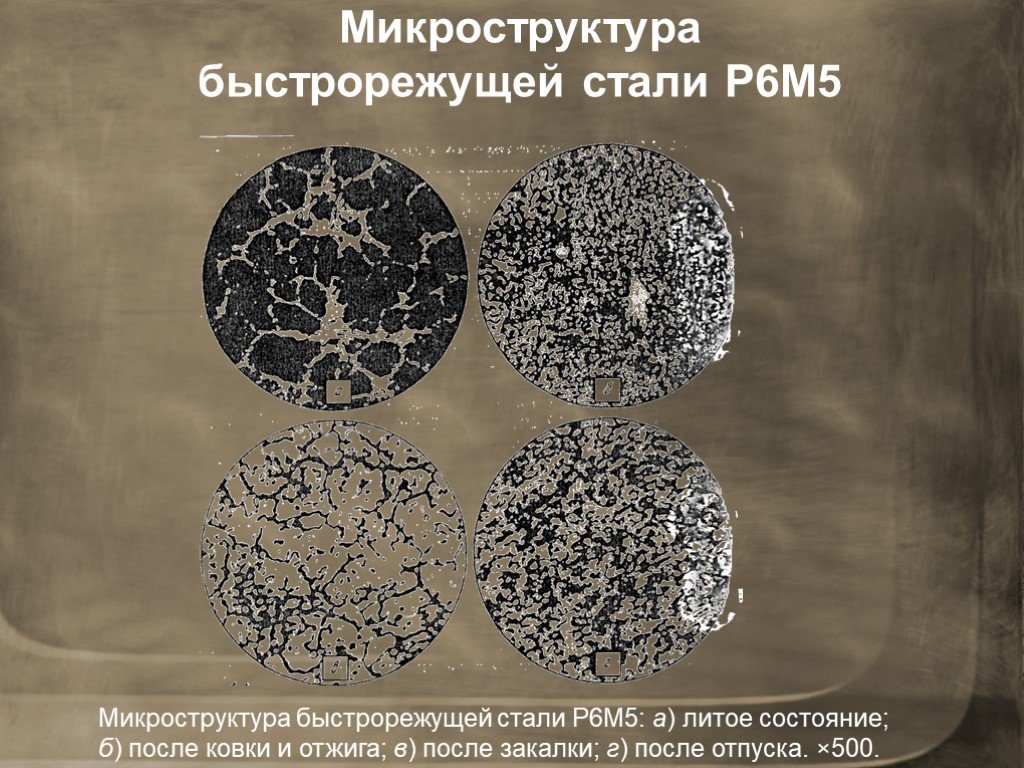

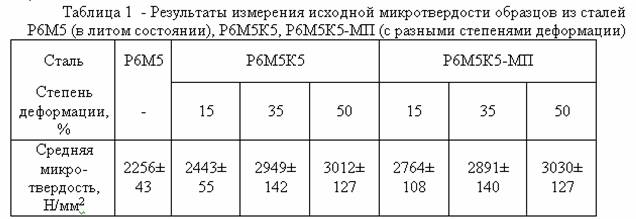

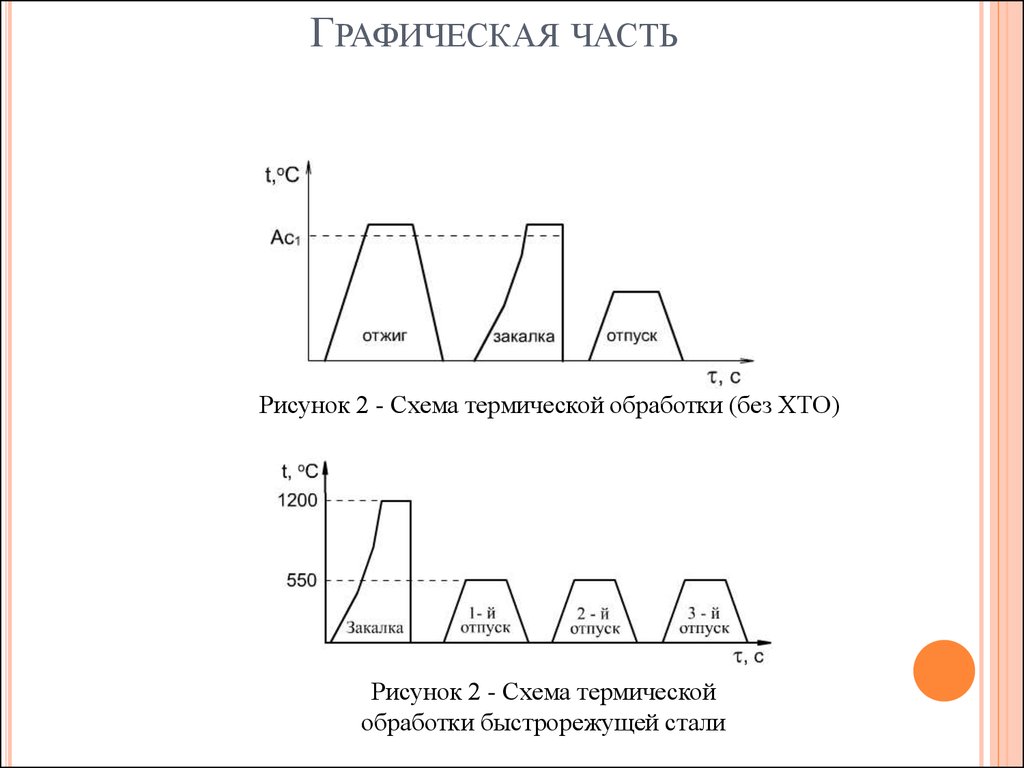

Быстрорежущие стали относятся к ледебуритным сталям, которые приобретают высокую износостойкость и твердость в процессе мартенситного превращения во время закалки. При высокотемпературном отпуске происходит дисперсионное твердение, обусловленное выделением упрочняющей фазы, состоящей из карбидов вольфрама, ванадия, молибдена.

Эксплуатационные характеристики инструмента определяются не только твердостью стали. Мелкий режущий инструмент часто выходит из строя до наступления соответствующего износа, то есть, для инструментальной стали важны такие характеристики как прочность и вязкость. Под прочностью подразумевается способность противостоять крутящему или изгибающему моменту, вязкость характеризует сопротивление разрушению под действием ударной нагрузки. Применение инструмента из высокопрочной стали дает возможность резание металла с большей подачей и обработку сплавов большей прочности. Сочетание высокой прочности и вязкости быстрорежущей стали предотвращает образование трещин, выкрашивание и поломку инструмента.

Под прочностью подразумевается способность противостоять крутящему или изгибающему моменту, вязкость характеризует сопротивление разрушению под действием ударной нагрузки. Применение инструмента из высокопрочной стали дает возможность резание металла с большей подачей и обработку сплавов большей прочности. Сочетание высокой прочности и вязкости быстрорежущей стали предотвращает образование трещин, выкрашивание и поломку инструмента.

Прочность и вязкость стали имеют особо важное значение для инструментов, используемых при прерывистом точении, а также тонколезвийных и инструментов сложной формы.

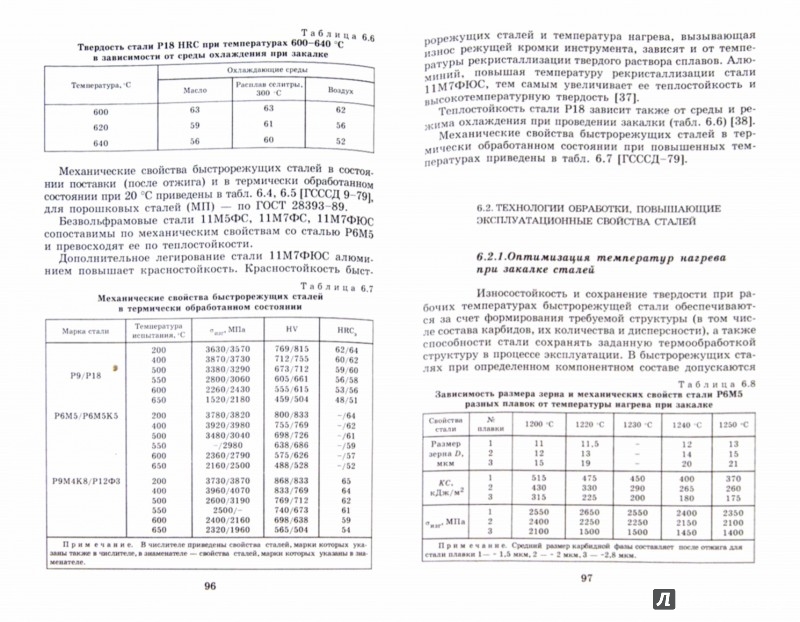

4.3.1 Стали нормальной теплостойкости.

К ним относятся вольфрамовые и вольфрамомолибденовые стали (табл.4.1).

Состав и свойства быстрорежущих сталей нормальной

Химический состав (средний),% масс

На сталях этой группы целесообразно рассмотреть принципы легирования быстрорежущих сталей вольфрамом и молибденом.

Химический состав классической БРС Р18 сложился к 10-15 г. г. ХХ века. Композиция 18-4-1 (W,Cr,V) оказалась весьма удачной. Эта сталь вошла практически в стандарты всех стран (S18-0-1-Германия, НS18-0-1-Италия,Z80WCV18-04-01-Франция, ВТ1 – Великобритания, Т1 – США,SKh3 – Япония).

г. ХХ века. Композиция 18-4-1 (W,Cr,V) оказалась весьма удачной. Эта сталь вошла практически в стандарты всех стран (S18-0-1-Германия, НS18-0-1-Италия,Z80WCV18-04-01-Франция, ВТ1 – Великобритания, Т1 – США,SKh3 – Япония).

Успешность композиции не является случайной. При соотношении вольфрама и углерода 18 – 0,8 (% масс.) основным карбидом в структуре стали является, в соответствии с фазовой диаграммой «Fe–W-C», карбид Ме6С.

Работы по исследованию влияния вольфрама на структуру и свойства БРС, содержащих до 2% ванадия (несколько больше, чем в стали Р18), проведенные на кафедре «Металловедение» МГТУ СТАНКИН Л.С.Кремневым и Ю.А.Геллером, показали, что увеличение содержания вольфрама в стали сопровождается ростом количества карбида Ме6С. При этом рост концентрации вольфрама до 12 – 13% увеличивает как весовое, так и объемное количество карбида, а затем практически возрастает лишь его весовое количество.

Карбид Ме6С имеет сложный состав. Помимо атомов основного элемента – вольфрама в нем растворены атомы железа, хрома, ванадия. Его состав может меняться в пределах от (Fe,Cr,V)4W2С до (Fe,Cr,V)2W4C. Такое изменение химического состава карбида приводит к тому, что его плотность увеличивается (атомные весаFe,CrиV– 55,85; 52,01; 50,95, соответственно, тогда какW– 183,92).

Его состав может меняться в пределах от (Fe,Cr,V)4W2С до (Fe,Cr,V)2W4C. Такое изменение химического состава карбида приводит к тому, что его плотность увеличивается (атомные весаFe,CrиV– 55,85; 52,01; 50,95, соответственно, тогда какW– 183,92).

Таким образом, увеличение концентрации вольфрама до 12 – 13% приводит к образованию новых карбидов (растет их объемная доля), а дальнейшее увеличение приводит, в основном, к «утяжелению» карбида. Вольфрам при этом расходуется не на образование новых порций карбидных частиц, а на замещение атомов более легких элементов в уже имеющихся карбидах, при этом естественно возрастает весовое количество карбида.

Результаты этих исследований позволили обосновать состав стали Р12. Свойства сталей Р18 и Р12 практически одинаковы, а содержание дорогостоящего вольфрама в стали Р12 в 1,5 раза меньше. Таким образом, оптимальное содержание вольфрама в вольфрамовых БРС составляет 12 – 13%.

В основу создания стали Р9 положено то обстоятельство, что при закалке стали Р18 лишь около половины вольфрама переходит в твердый раствор. Таким образом, возникла гипотеза об излишнем содержании вольфрама в стали Р18. Следствие этой гипотезы – идея сокращения содержания вольфрама в два раза с тем, чтобы «работал» – переходил в твердый раствор – весь вольфрам. Однако эта гипотеза себя не оправдала. И в этом случае растворить в аустените все карбиды не удается (подробнее см. низколегированные быстрорежущие стали). Вместе с тем сталь Р9 обладает достаточной теплостойкостью и, несмотря на пониженные технологические свойства (см. ниже), нашла применение из-за невысокого уровня легирования вольфрамом.

Таким образом, возникла гипотеза об излишнем содержании вольфрама в стали Р18. Следствие этой гипотезы – идея сокращения содержания вольфрама в два раза с тем, чтобы «работал» – переходил в твердый раствор – весь вольфрам. Однако эта гипотеза себя не оправдала. И в этом случае растворить в аустените все карбиды не удается (подробнее см. низколегированные быстрорежущие стали). Вместе с тем сталь Р9 обладает достаточной теплостойкостью и, несмотря на пониженные технологические свойства (см. ниже), нашла применение из-за невысокого уровня легирования вольфрамом.

Сталь Р6М5 – вольфрамомолибденовая. Молибден и вольфрам являются химическими аналогами. Атомный вес молибдена (95,95) меньше, чем у вольфрама (183,92), поэтому для получения одинакового количества карбидной фазы (% объемн.) его массовая доля в БРС должна быть, естественно, меньше.

Анализ фазовой диаграммы «Fe– Мо -C» показывает, что при содержании углерода, равном 0,8%, карбид Ме6С будет основным, если содержание молибдена в стали равно 12% (в системе «Fe–W-C» это достигается при 18%W). Т.е. содержание молибдена в БРС должно быть примерно в 1,5 раза меньше, чем вольфрама.

Т.е. содержание молибдена в БРС должно быть примерно в 1,5 раза меньше, чем вольфрама.

Таким образом, сталь Р6М5 отвечает сформулированному выше оптимальному содержанию основных легирующих компонентов в БРС (в среднем, W+ 1,5 Мо=13,5%).

Карбиды вольфрамомолибденовых БРС имеют меньшие размеры, чем вольфрамовых. Это связано с более низкой температурой кристаллизации этих сталей и их более высокой горячей пластичностью.

Вследствие более низкой температуры кристаллизации эвтектика получает более тонкое строение (карбиды меньших размеров). При получении одинакового сечения при горячей пластической деформации лучшая пластичность вольфрамомолибденовых БРС определяет меньшее количество нагревов, вызывающих рост карбидов.

Основные, эксаплуатационные свойства сталей этой группы близки. Вольфрамовые БРС обладают несколько большей теплостойкостью по сравнению с вольфрамомолибденовыми, но их механические свойства ниже.

Режущий инструмент из этих БРС предназначен для обработки сталей (sвдо 80 – 100Мпа) и чугунов (с твердостью до 250 – 280НВ) и цветных металлов и сплавов, обладающих хорошей обрабатываемостью (медные, алюминиевые, цинковые).

При используемых режимах резания отличия в свойствах сталей практически не оказывают влияния на стойкость инструмента (до 40 м/мин при обработке черных и до 80 м/мин при обработке цветных металлов).

Выбор сталей для конкретных условий обработки и типа инструмента определяется различия их технологических свойств

.

Сталь Р6М5 обладает большей горячей пластичностью по сравнению с вольфрамовыми сталями, но менее технологична при термической обработке. Она обладает большей склонностью к обезуглероживанию при нагреве, для нее характерен более узкий интервал закалочных температур.

Более мелкие карбиды и их лучшее распределение в стали Р6М5 определяет целесообразность ее применения для инструментов большого сечения.

Свойства и виды быстрорежущих сталей

Сплавы сочетают в себе повышенную теплостойкость с твердостью, износостойкостью и высоким сопротивлением пластической деформации. В процессе работы инструмент из быстрорежущей стали должен сохранять заданный размер и форму, выдерживать серьезные динамические нагрузки, сохранять режущую способность при высокой температуре.

Назначение быстрорежущих сталей и их свойства определяются особенностями легирующих элементов. В состав входят хром и вольфрам в различных процентных соотношениях, несколько изменяющих рабочие характеристики материала. Кроме классических хромовольфрамовых составов, используют сплавы с увеличением в составе углерода, ванадия, кобальта.

Быстрорежущие инструментальные стали делятся на 3 группы:

- Сплавы с нормальной теплостойкостью – вольфрамовые и вольфрамомолибденовые соединения (P9, P12, P18, P6M3, P6M5, P8M3), которые используют для изготовления режущего инструментария с целью обработки конструкционных, цветных и черных металлов, пластмассы. К этой же группе относятся составы, легированные азотом для повышения режущих характеристик металла.

- Марки с повышенной теплостойкостью – составы с увеличенным содержанием углерода, ванадия и кобальта (10Р6М5, Р2МЗФ8, Р9К10 и др.), предназначенные для обработки закаленных, жаропрочных, нержавеющих и конструкционных металлов.

- Высоколегированные сплавы с высокой теплостойкостью – характеризуются высоким содержанием легирующих добавок и низким содержанием углерода (В14М7К25, В11М7К23). Они предназначены для резки титановых сплавов и труднообрабатываемых изделий.

Основные характеристики

- Горячая твердость В обычном состоянии материал по твердости уступает углеродистым металлам. Но в процессе нагрева твердость обычных углеродистых соединений падает до недопустимых пределов. Твердость быстрорежущей стали сохраняется даже при температуре 600°C.

- Красностойкость Этот параметр характеризует максимальное время, в течение которого инструмент может выдерживать высокую температуру без потери своих эксплуатационных свойств. Быстрорежущее оборудование в этом плане не имеет аналогов.

- Сопротивление разрушению Прочные сплавы обладают отличными механическими характеристиками, препятствующими их разрушению. Это гарантирует возможность использования оборудования в интенсивном режиме эксплуатации.

Изготовление стали

Изготовление и обработка быстрорежущих сталей происходит с использованием двух разных технологий:

- порошковой металлургии, которая предусматривает распыление азотом струи жидкого метала;

- классический метод, суть которого заключается в разливке жидкой стали по слиткам, с последующей прокаткой и проковкой. Этот способ применяется наиболее часто, так как позволяет избежать неоднородного распределения карбидов в структуре стали (карбидная ликвация), а последующая закалка быстрорежущей стали позволяет улучшить ее твердость и прочность.

На качество материала значительно влияет такой процесс, как проковка.

Поверхность материала с целью более долгой эксплуатации изделия дополнительно обрабатывается. Существуют следующие методики ее обработки:

- Азотирование. Этот процесс может быть газовым и аммиачным. Все происходит при высокой температуре. Стоит заметить, что более надежное изделие получается при использовании первого способа азотирования.

- Цианирование. Может быть газовым или жидким. Процесс цианирования газом длится около 1,5-3 часа, жидкостью – 5-30 минут;

- Сульфидирование. Происходит с использованием специальных жидких расплавов. Процесс длится от 45 минут до 2,5 часов при температуре 450 до 550°С

Для лучшей прочности инструменты, изготовленные с быстрорежущей стали, дополнительно обрабатывают паром в специальных герметичных печах.

Улучшение параметров изделий

Для того, чтобы инструменты, изготовленные из этой разновидности сталей, имели повышенную прочность, устойчивость к износу и влиянию коррозии, их поверхность подвергается специальной обработке. Имеются следующие ее варианты:

- Обработка азотом, выполняющая в полностью газовой среде, в составе которой находится 80% азота, и 20% аммиака, или же 100% аммиака. Необходимое время для исполнения подобной технологической операции составляет от 10 до 40 минут, а температура – от 550 до 6600 градусов. Применение газовой среды, одновременно с аммиаком и формалином, давало возможность создания менее хрупкого слоя на поверхности;

- Процесс насыщения углеродом и азотом, иначе называемый цианирование, так как оно выполняется в расплаве натриевых солей.

По тому назначению, которое имеет указанная деталь , можно выяснить, куда она будет использована, и отрегулировать туда подачу вещества для обработки;

По тому назначению, которое имеет указанная деталь , можно выяснить, куда она будет использована, и отрегулировать туда подачу вещества для обработки; - Сульфидирование, при котором выполняется погружение в жидкую ванну с жидким серным оксидом с добавлением серных оксидов. Температура, при которой выполняется процедура, составляет от 550 до 6600 градусов по Цельсию.

Кроме того, те инструменты, которые производятся их быстрорежущей стали, могут подвергать обработке паром, что дает возможность улучшения прочности их поверхностей и сохранения ее на более долгий срок. Отдельно стоит отметить, что до выполнения вышеуказанной операции инструмент должен быть термически обработан, с заточкой и шлифовкой режущей части.

Основным предназначением сталей, обозначаемых как быстрорежущие, становится обработка горизонтальных поверхностей из твердых металлов, которые невозможно обработать стандартными ресурсами/

Быстрорежущие стали

Деление сталей на инструментальные и конструкционные является очень условным и относится к области применения того или иного сплава. Инструментальные стали отличаются от конструкционных более высокой прочностью, износостойкостью и устойчивостью к коррозии. В зависимости от назначения стального изделия к исходному материалу могут предъявляться еще более жесткие требования. Стальной инструмент должен выдерживать значительные динамические нагрузки, сохранять стабильную форму и размеры. При этом инструментальные стали используются для изготовления ходовых винтов, подшипников качения, шестерен и других деталей, испытывающих сильные нагрузки во время эксплуатации или работающие под нагревом. Аналогично, некоторые инструменты изготавливаются из сталей, традиционно относящихся к конструкционным.

Инструментальные стали отличаются от конструкционных более высокой прочностью, износостойкостью и устойчивостью к коррозии. В зависимости от назначения стального изделия к исходному материалу могут предъявляться еще более жесткие требования. Стальной инструмент должен выдерживать значительные динамические нагрузки, сохранять стабильную форму и размеры. При этом инструментальные стали используются для изготовления ходовых винтов, подшипников качения, шестерен и других деталей, испытывающих сильные нагрузки во время эксплуатации или работающие под нагревом. Аналогично, некоторые инструменты изготавливаются из сталей, традиционно относящихся к конструкционным.

История создания

До появления быстрорежущих инструментальных сталей для обтачивания деревянных деталей и изделий из цветных металлов использовались обычные стальные резцы. Но при обработке подобным инструментом деталей из твердых материалов возникала проблема. Резец очень быстро изнашивался, нагревался, им было невозможно обтачивать изделие с высокой скоростью.

Проблему удалось решить в 1858 году, после получения сплава, где в качестве легирующих элементов использовались вольфрам и марганец. В течение нескольких последующих десятилетий в результате экспериментов было получено еще несколько видов сверхпрочных сплавов, способных эксплуатироваться при высоких температурах. Это позволило многократно увеличить скорость обработки деталей и повысить производительность металлорежущих станков.

В конце прошлого века вольфрамовые соединения стали заменяться на самозакаливающиеся, а в настоящее время успешно используются безвольфрамовые составы.

Недостатки порошковой технологии.

- Порошковый передел расширяет, но не отменяет пределов по легированию. Например, порошковый процесс практически не влияет на размеры и морфологию первичных карбидов (они присутствуют в составе таких сталей, как CPM10V, CPMS90V и т.?д.). Увеличение количества первичных карбидов приводит к быстрой деградации механических и технологических свойств стали (например, CPM15V).

Есть и предел снизу если сталь не имеет в структуре эвтектических карбидов, то порошковый передел не имеет смысла и часто приводит к некоторому ухудшению свойств.

Есть и предел снизу если сталь не имеет в структуре эвтектических карбидов, то порошковый передел не имеет смысла и часто приводит к некоторому ухудшению свойств. - Порошковые стали, как правило, имеют больше неметаллических включений (хотя с этим успешно борются).

- Порошковые стали заметно дороже (относительно малолегированные стали примерно втрое, для высоколегированных разница меньше). Их производство требует дорогого оборудования, ограничен максимальный размер заготовок.

Необходимо понимать, что порошковый передел это не палочка-выручалочка. Он решает одну задачу борется с карбидной неоднородностью. Наиболее целесообразно получение этим методом высоколегированных сталей (например, быстрорежущих или коррозионно-стойких), где улучшение стойкости, механических и технологических свойств компенсирует повышение стоимости.

Где применяются быстрорежущие стали?

Область применения износостойкого металла зависит от состава, определяющего его рабочие свойства. В основном – это инструмент, к которому предъявляются высокие требования прочности, термостойкости, длительного срока службы.

В основном – это инструмент, к которому предъявляются высокие требования прочности, термостойкости, длительного срока службы.

- Производство сверл, резцов, фрез, метчиков;

- Изготовление режущих кромок для инструмента, которые в ряде случаев могут быть съемными;

- Детали для металлообрабатывающих станков и оборудования;

- Изготовление инструментов, с помощью которых осуществляется чистовая отделка труднообрабатываемых металлических изделий.

По использованию данных марок металла специалисты дают следующие рекомендации:

- Вольфрамомолибденовые составы подходят для инструментов, предназначенных для черновой обработки изделий, изготовления фрез, протяжек и шеверов.

- Кобальтовые соединения используют для обработки жаропрочных и коррозионностойких изделий в сложных условиях.

- Ванадиевые сплавы используются для чистовой обработки материалов.

- Марка P9 применяется для создания элементов оборудования, не подвергающихся чрезмерной нагрузке.

- Марка P18 подходит для инструментов сложной формы и фасонных изделий, с повышенными требованиями износостойкости.

Сортамент металлических изделий представлен квадратом, кругом, полосой, листовым прокатом. Чаще всего режущий инструмент изготавливаются из круга. Квадратный прокат применяется для производства электрорубанков, ножей, токарных резцов. Если есть сомнения в правильном выборе подходящего сплава, лучше обратиться к специалистам. В профильных компаниях смогут подобрать прокат высокого качества и нужных эксплуатационных характеристик.

Марка – быстрорежущая сталь – Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Марки быстрорежущих сталей приведены в порядке предпочтительности их применения. [1]

Марки быстрорежущей стали обозначают буквами и цифрами: Р означает, что сталь относится к группе быстрорежущих, а цифра после буквы Р показывает среднее содержание вольфрама ( в %) в стали. [2]

[2]

Марка быстрорежущих сталей начинается с буквы Р, а следующая за ней цифра указывает среднее содержание вольфрама в процентах. [3]

Марки быстрорежущей стали Р18 и Р9 обладают красностойкостью до температуры 600 – 610 С, а остальные марки – до 630 – 650 С. Высокие режущие свойства сталь приобретает после термической обработки. [4]

Марки быстрорежущей стали приведены в порядке предпочтительности их применения. [5]

Появление марок быстрорежущей стали

Обозначения марок быстрорежущих сталей начинаются с буквы Р и цифры, указывающей среднее содержание вольфрама в стали. Далее следуют буквы и цифры, определяющие массовые доли других элементов. [7]

В марке быстрорежущей стали цифра после буквы Р показывает содержание вольфрама в целых процентах. [8]

[8]

В марках быстрорежущих сталей ( ГОСТ 5952 – 51) цифра, стоящая после буквы Р, обозначает среднее содержание вольфрама в процентах. [9]

В некоторые марки быстрорежущей стали вводится кобальт, который не образует карбидов, но, растворяясь в основной массе мартенсита, затрудняет выделение из него карбидов и этим увеличивает теплостойкость стали. [10]

Из двух марок быстрорежущих сталей Р18 обладает большей вязкостью, чем Р9 ( возможность работы с прерывистыми и ударными нагрузками), лучшей шлифуемостью и более широким интервалом закалочных температур. Эту сталь следует назначать вместо стали Р9 для изготовления инструментов с мелким профилем – шеверов, резьбонарезных инструментов, мелкомодульных зуборезных инструментов. [11]

Из двух марок быстрорежущих сталей Р18 обладает большей вязкостью, чем Р9 ( возможность работы с прерывистыми и ударными нагрузками), лучшей шлифуемостью и более широким интервалом закалочных температур. Эту сталь следует назначать вместо стали Р9 для изготовления инструментов с мелким профилем – шеворов, резьбонарезных инструментов, мелкомодульных зуборезных инструментов.

[12]

Эту сталь следует назначать вместо стали Р9 для изготовления инструментов с мелким профилем – шеворов, резьбонарезных инструментов, мелкомодульных зуборезных инструментов.

[12]

В обозначение марки быстрорежущей стали входят: буква Р, цифра, указывающая среднюю массовую долю вольфрама в процентах. Во всех быстрорежущих сталях массовая доля хрома составляет около 4 %, поэтому в обозначении марки букву X не указывают. [13]

Имеется ряд марок малолегированных быстрорежущих сталей, практически внедренных в инструментальное производство. [14]

Цифры в марках быстрорежущих сталей после буквы Р указывают среднее содержание ( в процентах) вольфрама. Буква М указывает, что данная сталь с повышенным содержанием молибдена. [15]

Страницы: 1 2 3 4

Быстрорежущая инструментальная сталь Продукция: M2 – M4 – M42 – T1

Быстрорежущая сталь представляет собой подмножество высокопроизводительных инструментальных сталей, которые способны обрабатывать материалы на высоких скоростях резания, отсюда и название Быстрорежущая сталь. Эта подгруппа инструментальных сталей характеризуется высокой твердостью (выше 60 С по Роквеллу) и высокой износостойкостью. Основными легирующими элементами быстрорежущих сталей являются сочетание углерода, хрома, ванадия, молибдена или вольфрама, а иногда и кобальта. Основная причина, по которой кобальт добавляют в некоторые марки быстрорежущей стали, заключается в повышении твердости в горячем состоянии, что повышает эффективность резания инструментов при достижении высоких температур. Существует три типа быстрорежущих сталей: марки вольфрамового типа (т. е. Т1), марки молибденового типа (т. е. М2, М4) и марки кобальтового типа (т. е. Т15, М42).

Эта подгруппа инструментальных сталей характеризуется высокой твердостью (выше 60 С по Роквеллу) и высокой износостойкостью. Основными легирующими элементами быстрорежущих сталей являются сочетание углерода, хрома, ванадия, молибдена или вольфрама, а иногда и кобальта. Основная причина, по которой кобальт добавляют в некоторые марки быстрорежущей стали, заключается в повышении твердости в горячем состоянии, что повышает эффективность резания инструментов при достижении высоких температур. Существует три типа быстрорежущих сталей: марки вольфрамового типа (т. е. Т1), марки молибденового типа (т. е. М2, М4) и марки кобальтового типа (т. е. Т15, М42).

Высокоскоростные стальные классы:

M2 – M4 – M42 – T1 – T15

M2-скоростная инструментальная сталь

M2 M2 AINNGNY-M2-М. быстрорежущая сталь, характеризующаяся хорошо сбалансированным сочетанием показателей ударной вязкости, износостойкости и краснотвердости. М2 — одна из самых популярных и широко используемых быстрорежущих сталей в мире благодаря своим исключительным качествам и относительной экономичности.

М2 — одна из самых популярных и широко используемых быстрорежущих сталей в мире благодаря своим исключительным качествам и относительной экономичности.

Быстрорежущая инструментальная сталь M4

M4 — это молибден-вольфрамовая быстрорежущая сталь, которая характеризуется высокой износостойкостью, износостойкостью, прочностью на поперечный изгиб и ударной вязкостью. Эта специальная быстрорежущая сталь была разработана с целью обеспечения большей стойкости к истиранию и износу, что обеспечивает высокую стойкость инструмента и высокую скорость резания. М4 имеет очень высокое содержание углерода и ванадия, что обеспечивает высокую стойкость к истиранию и износу. М4 сложнее обрабатывать в отожженном состоянии, и он более устойчив к шлифованию в закаленном состоянии по сравнению с другими марками. Он может быть закален до твердости более 65 единиц по шкале Роквелла (HRC).

Быстрорежущая инструментальная сталь M42

M42 — это кобальт-молибденовая сверхбыстрорежущая сталь, известная своей превосходной твердостью до красноты по сравнению со сталью M2. Добавление кобальта в состав М42 обеспечивает хороший баланс прочности и твердости. Быстрорежущая сталь М42 может подвергаться термообработке до твердости (68 – 70 HRC). Этот сорт является отличным выбором для применений, требующих высокой твердости на красноту, и хорошо подходит для различных режущих инструментов, фрез, спиральных сверл, метчиков, зубчатых червячных инструментов, формовочных инструментов, резьбонакатных плашек, разверток, пил, ножей, протяжек и т. более.

Добавление кобальта в состав М42 обеспечивает хороший баланс прочности и твердости. Быстрорежущая сталь М42 может подвергаться термообработке до твердости (68 – 70 HRC). Этот сорт является отличным выбором для применений, требующих высокой твердости на красноту, и хорошо подходит для различных режущих инструментов, фрез, спиральных сверл, метчиков, зубчатых червячных инструментов, формовочных инструментов, резьбонакатных плашек, разверток, пил, ножей, протяжек и т. более.

T1 Быстрорежущая инструментальная сталь

T1 — это оригинальная быстрорежущая сталь вольфрамового типа, обладающая хорошим сочетанием ударной вязкости и красной твердости. Обычно в большинстве случаев ее заменяют быстрорежущей сталью M2.

Быстрорежущая инструментальная сталь T15

T15 — это сверхбыстрорежущая сталь вольфрамового типа, содержащая ванадий и кобальт. Высокое содержание ванадия обеспечивает превосходную стойкость к истиранию и износу. Содержание кобальта в этой марке обеспечивает очень высокую стойкость к размягчению при высоких температурах эксплуатации (красная твердость). Быстрорежущая сталь Т15 может подвергаться термообработке до твердости 67 HRC. Свойства этой стали Т15 позволяют ей сохранять твердость и острые режущие кромки.

Быстрорежущая сталь Т15 может подвергаться термообработке до твердости 67 HRC. Свойства этой стали Т15 позволяют ей сохранять твердость и острые режущие кромки.

Инструментальная и быстрорежущая сталь

Использование молибдена

- Использование нового молибдена

- Нержавеющие стали с содержанием молибдена

- Легированная сталь и чугун с содержанием молибдена

- Металлургия молибдена в легированной стали и чугуне

- Термообрабатываемая конструкционная сталь

- Цементируемая сталь

- Жаропрочная сталь

- Трубные изделия Oil Country (OCTG)

- Высокопрочная низколегированная сталь

- Термообрабатываемая толстолистовая сталь

- Маргаритно-стареющая сталь

- Инструментальная и быстрорежущая сталь

- Чугуны с молибденом

- Суперсплавы с молибденом

- Металлический молибден и сплавы

- Химия и применение молибдена

Одно из первых применений молибдена было в качестве эффективной и рентабельной замены вольфрама в инструментальных сталях и быстрорежущих сталях. Атомный вес молибдена примерно вдвое меньше, чем у вольфрама, поэтому 1% Мо примерно эквивалентен 2% вольфрама. Поскольку эти высоколегированные стали используются при обработке, резке и формовке металлических деталей, они должны обладать высокой твердостью и прочностью в сочетании с хорошей ударной вязкостью в широком диапазоне температур.

Атомный вес молибдена примерно вдвое меньше, чем у вольфрама, поэтому 1% Мо примерно эквивалентен 2% вольфрама. Поскольку эти высоколегированные стали используются при обработке, резке и формовке металлических деталей, они должны обладать высокой твердостью и прочностью в сочетании с хорошей ударной вязкостью в широком диапазоне температур.

Чеканные штампы из инструментальной стали для холодной обработки,

, класс K 190 (C2,3%, Cr12,5%, Mo1,1%, V4,0%)

Любезно предоставлено Boehler Edelstahl сталей повышает их твердость и износостойкость. Снижая «критическую скорость охлаждения», молибден способствует формированию оптимальной мартенситной матрицы даже в массивных и сложных формах, которые невозможно быстро охладить без деформации или растрескивания. Молибден также действует в сочетании с такими элементами, как хром, для производства значительных объемов чрезвычайно твердых и устойчивых к истиранию карбидов. По мере увеличения физических требований, предъявляемых к инструментальным сталям, увеличивается и содержание молибдена.

| Тип стали | Mo |

|---|---|

| Пластмасса Сталь для литья под давлением | до 0,5 |

| Стали для холодной обработки | 0,5–1,0 |

| Стали для горячей обработки | до 3,0 |

Быстрорежущие стали

Когда инструментальные стали содержат более 7 % молибдена, вольфрама и ванадия и более 0,60 % углерода, они называются быстрорежущими сталями. Этот термин описывает их способность резать металлы на «высоких скоростях». До 1950-х годов, Т-1 с 18% вольфрама, была предпочтительной сталью для механической обработки, но разработка печей для термообработки с регулируемой атмосферой сделала практичным и экономически выгодным замену части или всего вольфрама молибденом.

| Марка | C | Cr | Mo | W | V |

|---|---|---|---|---|---|

| T-1 | 0,75 | – | – | 18,0 | 1,1 |

| М-2 | 0,95 | 4,2 | 5,0 | 6,0 | 2,0 |

| М-7 | 1,00 | 3,8 | 8,7 | 1,6 | 2,0 |

| М-42 | 1.10 | 3,8 | 9,5 | 1,5 | 1,2 |

Добавки 5-10 % Мо эффективно увеличивают твердость и ударную вязкость быстрорежущих сталей и сохраняют эти свойства при высоких температурах, возникающих при резке металлов.

Раньше эта граница проходила по 1,7% С и соответствовала границе, при которой сталь ещё ковалась в обычных условиях. Замечу это касается только НЕЛЕГИРОВАННЫХ сталей. Для высоколегированных сталей всё совсем не так.

Раньше эта граница проходила по 1,7% С и соответствовала границе, при которой сталь ещё ковалась в обычных условиях. Замечу это касается только НЕЛЕГИРОВАННЫХ сталей. Для высоколегированных сталей всё совсем не так.

По тому назначению, которое имеет указанная деталь , можно выяснить, куда она будет использована, и отрегулировать туда подачу вещества для обработки;

По тому назначению, которое имеет указанная деталь , можно выяснить, куда она будет использована, и отрегулировать туда подачу вещества для обработки; Есть и предел снизу если сталь не имеет в структуре эвтектических карбидов, то порошковый передел не имеет смысла и часто приводит к некоторому ухудшению свойств.

Есть и предел снизу если сталь не имеет в структуре эвтектических карбидов, то порошковый передел не имеет смысла и часто приводит к некоторому ухудшению свойств.