Марка металла: маркировка, классификация, таблицы и расшифровка обозначений

alexxlab | 12.05.1988 | 0 | Разное

определение и проверка металла на rocta

29Янв

Содержание статьи

- Как определяется марка стали

- Методы определения марки стали

- Общие понятия о марках стали

- Спектральный анализ металлов

- Маркировка сталей по международным стандартам

Во всем мире приняты определенные нормы, как маркировать металлические изделия (металлопрокат и другие) перед продажей. К сожалению, они не являются международными, но даже знание российского ГОСТа не всегда помогает с тем, чтобы понять – какой сплав лежит перед вами. Ведь металлоконструкция может быть без отметин о качестве, а также являться старой. Тогда понадобятся знания о том, как определить марку стали, а также тип металла в зависимости от состава, ведь есть множество видов железосодержащих сплавов. Об этом и поговорим в нашей статье.

Сперва расскажем, с чем мы имеем дело. Стальные листы, бруски и прочие заготовки изготавливаются из металлических твердых растворов, содержащих в своей основе железо и углерод. Оба вещества являются обязательными. Поскольку Fe без добавления С не очень твердая металлоконструкция. Твердость и износостойкость он получает как раз после легирования. В зависимости от содержания углерода как раз проводят первую классификацию на:

Оба вещества являются обязательными. Поскольку Fe без добавления С не очень твердая металлоконструкция. Твердость и износостойкость он получает как раз после легирования. В зависимости от содержания углерода как раз проводят первую классификацию на:

высокоуглеродистые – более 0,6%;

среднеуглеродистые – до 0,6%;

низкоуглеродистые – менее 0,25%.

Все они имеют разные характеристики и используются в различных ситуациях.

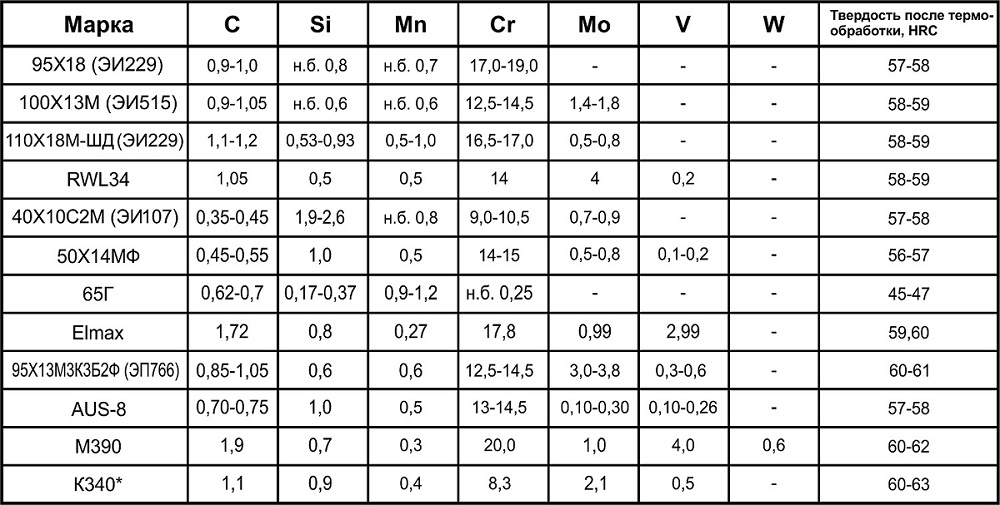

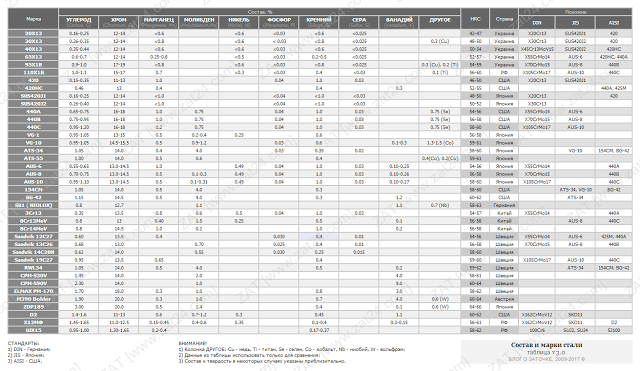

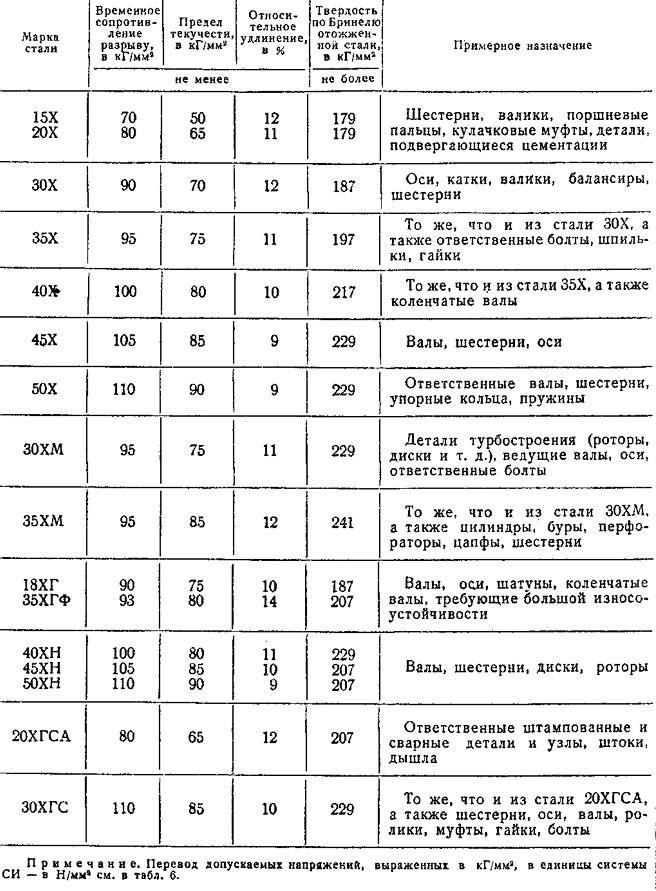

Активно применяется легирование другими материалами – металлами и неметаллами. Их вкрапление позволяет достичь более совершенного состава, который приобретает уникальные свойства, например, при высокой концентрации хлора получается нержавейка, поскольку вещество вступает в химическую реакцию с кислородом и на поверхности образуется пленка из оксида. Так могут быть добавлены: молибден, титан, никель, медь и прочие компоненты. В маркировке, которая является основным источником того, как узнать марку стали, перечисляются буквы тех элементов, которые представлены в преимуществе. Содержание более мелких примесей обычно не учитывается в названии. Таким образом, легирование тоже несет две различные классификации – это по степени:

Содержание более мелких примесей обычно не учитывается в названии. Таким образом, легирование тоже несет две различные классификации – это по степени:

Высоколегированные – более 10%.

Среднелегированные – до 10%.

Малолегированные – до 2,5%.

И по веществу/ам в составе – хромоникелевый сплав, хромистый и пр.

Во всем мире несколько различных нормативов по маркировке. Наиболее распространены – европейская, американская и российская. Последняя, правильно будет сказать советская, актуальнее для нас и для государств, входящих в СНГ. На ней мы и будем далее больше концентрироваться.

Как определяется марка стали

Во время производственного цикла все просто и понятно – металлические заготовки закупаются в прутках, брусках, листах или полосах. С одного из краев на них нанесена маркировка (гравировка из цифр и букв) и специальный окрас – цвет также является сигнализатором для металлургов. На производстве сперва используется основная масса металла, а этот маркированный кончик – в самом конце. Но в домашних условиях умельцы зачастую покупают стальные листы с рук или в такой форме, что нельзя распознать маркировку. Поэтому ниже мы дадим несколько элементарных способов определения материала. Для этого вам понадобится:

Но в домашних условиях умельцы зачастую покупают стальные листы с рук или в такой форме, что нельзя распознать маркировку. Поэтому ниже мы дадим несколько элементарных способов определения материала. Для этого вам понадобится:

Также заблаговременно создайте оптимальные условия для теста, а именно – хорошее освещение, экипировку (наденьте защитные очки, обезопасьте открытые участки тела), материалы для сравнения, если они нужны, доступ в интернет.

Теперь перечислим возможные варианты проверки.

Методы определения марки стали

Прикрепляем режущую кромку инструмента к поверхности. Наша задача – срезать верхний тонкий слой средней длины. Теперь анализируем стружку. Если она быстро ломается, совсем не получается ее получить, только короткие обломки, то, скорее всего, в ваших руках высокоуглеродистая. Именно из-за содержания углерода теряется пластичность, появляется твердость, а прочность страдает. Низкоуглеродистый состав, напротив, даст длинные завитки однородной структуры.

А сам процесс сбивания верхнего слоя будет проще.

А сам процесс сбивания верхнего слоя будет проще.Более энергозатратный способ. Подходит для тех, кто имеет печь – подойдет самая обыкновенная дровяная. Но для чистоты эксперимента, чем больше поддерживаемая внутри температура (до закаливания), тем лучше. Берем металлический пруток и напильник. Делаем надрез, запоминаем, какие усилия были при этом приложены. Теперь подвергаем образец закалке и проводим повторный распил. Если после нагрева сохраняется простота манипуляции, значит вы имеете дело с малоуглеродистой. Большое количество углерода в составе делает металл труднообрабатываемым после закаливания.

Для третьего способа нам понадобится точильный круг. Сперва подготовьте рабочее место – хорошее освещение, сзади поставьте темный однородный фон, чтобы было лучше видно искры. Именно по ним будет проходить проверка стали. Если они крупные, брызгают в большом объеме, яркие, то вы имеете дело с высокой твердостью материала. В обратном случае при небольшом снопе и малых частицах искр – металлоконструкция не твердая.

Чтобы верно интерпретировать результат, возьмите для сравнения другую заготовку, марку которой вы знаете. Обязательно надавливайте на оба образца с одинаковым усилием и под равным углом.

Чтобы верно интерпретировать результат, возьмите для сравнения другую заготовку, марку которой вы знаете. Обязательно надавливайте на оба образца с одинаковым усилием и под равным углом.Используя точильный круг, можно определять материал и по другим признакам, например, цвет искр. Конечно, ряд показателей достаточно субъективный, намного лучше тестировать в сравнении с другими образцами. Если у вас сыпется в разные стороны, широко много звездочек небольшого размера, но при этом они долетают недалеко, оттенок при этом у них красный, то вы имеете дело с высокоуглеродистым образцом. Сноп посветлее и с меньшим количеством искр будет свидетельствовать о среднем содержании углерода, в то время как вовсе малая его часть в составе даст длинные соломенного цвета полосы без звездочек на концах – так обтачивается железо.

Если вы имеете дело со сталью, которую легировали, то по некоторым ее характеристикам можно предположить, какие легирующие элементы добавляли. Например:

Наличие фосфора в большом количестве (это вредная примесь) приведет к повышенной хладноломкости, то есть при отрицательных температурах металлический лист или прут будет просто переломить, на нем образуются трещины.

Хром делает заготовку очень устойчивой к образованию коррозии, поэтому, если вы взяли чистый, без ржавчины образец, который долго пролежал на улице, скорее всего, это хромистая.

Тот же хром, как и никель, если их добавлено большое количество, убирают магнитные свойства образца.

Некоторые другие характеристики и особые свойства проверить в домашних условиях не просто. Но если вы можете определить особенности металлообработки, закалки, жаропрочности, то получится и выяснить наличие других добавок.

Общие понятия о марках

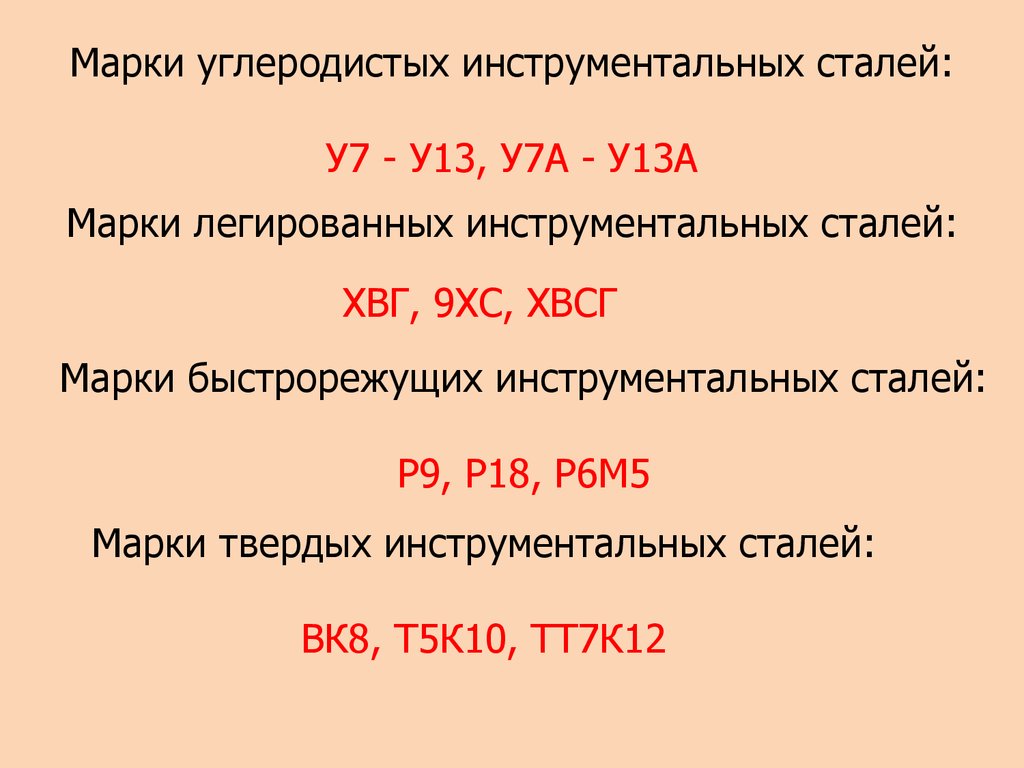

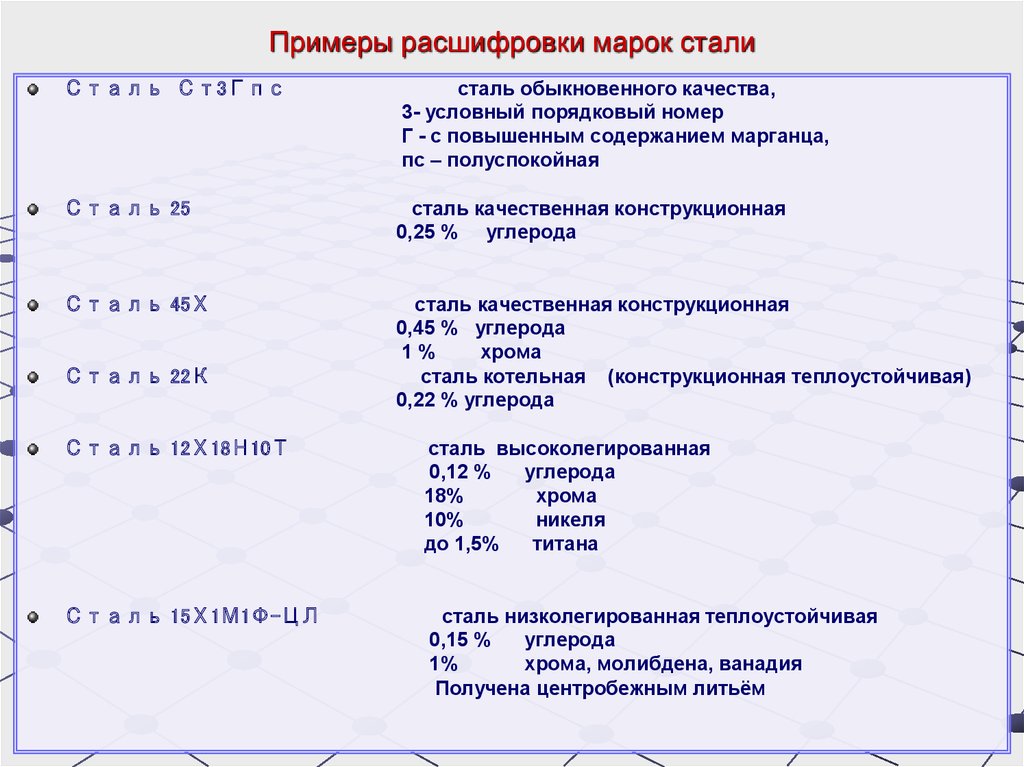

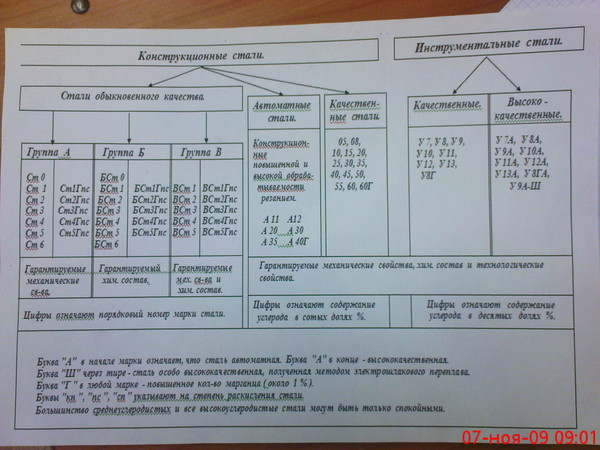

Будем рассматривать маркировку, которая была разработана еще в СССР и сейчас активно применяется на территории России и во всех странах ближнего зарубежья. Она универсальна тем, что включает все классы, которых очень много. Основные моменты:

Номер присваивается всей партии, проставляется клеймо (краской, путем гравирования) на каждое отдельное изделие. Он состоит из цифр и букв, символов нет.

Иногда в самом начале указывается сокращение «Ст», то есть «сталь», но это совсем не обязательно.

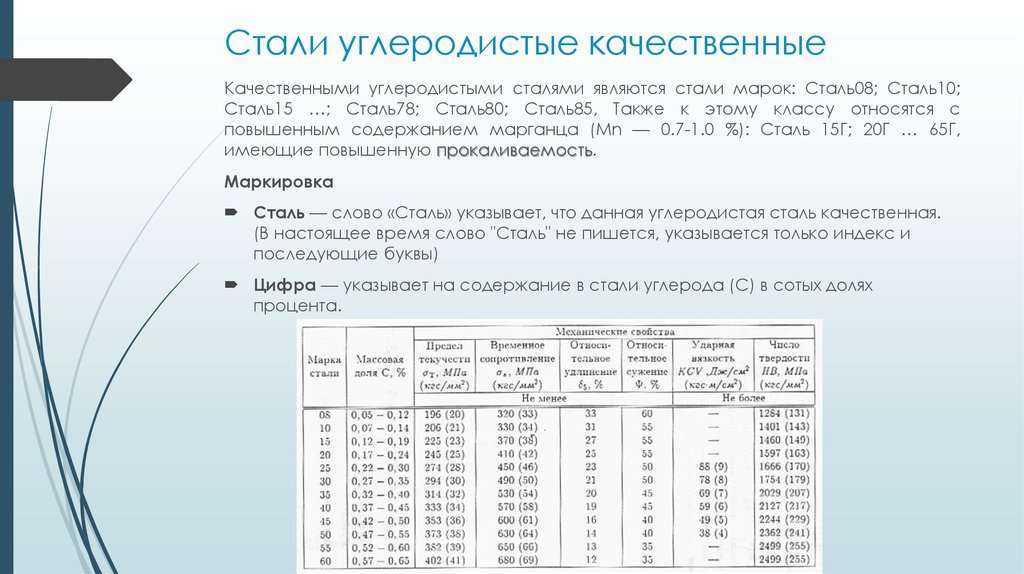

Обычно начальные цифры указывают на сотые доли углерода, при этом литера, обозначающая это вещество, не ставится, поскольку углеродистость – одна из основополагающих характеристик сплавов. Например, если указано 20, то содержание 0,2%.

Теперь более подробно на примере:

Мы имеем буквы (русские или латинские, как в образце), они обозначают легирующие элемент, который находится в составе. Если вам нужен метод определения марки металла без справочников, то нужно будет заполнить наиболее распространенные сокращения:

А – азот.

Н – никель.

Х – хром.

Т – титан.

К – кобальт.

В – вольфрам.

Ц – цирконий.

С – кремний.

Д – медь.

Б – ниобий.

Г – марганец.

Ю – алюминий.

Более полный перечень можно найти в нормативных документах. Кстати, интересно, что ГОСТы по изготовлению стальных сплавов, принятые еще в Советском Союзе, действуют до настоящего момента, как и правила маркировок. Всего номенклатура насчитывает более 1500 индивидуальных значений – именно столько разновидностей металлов данной категории изготавливается во всем мире. Не удивительно, что в таком многообразии очень сложно на глаз определить, какой именно материал находится в руках.

Всего номенклатура насчитывает более 1500 индивидуальных значений – именно столько разновидностей металлов данной категории изготавливается во всем мире. Не удивительно, что в таком многообразии очень сложно на глаз определить, какой именно материал находится в руках.

С буквами мы разобрались, теперь цифры. С ними все просто – первая по счету принадлежит углероду, а дальше читаем слева направо: литера, а за ней цифровое указание – какая доля (в процентном соотношении) вещества находится в составе.

Но, кроме обозначения химических элементов, можно встретить и другие, порой непонятные буквы. Они могут свидетельствовать о наличии особых свойств, а также о принадлежности к какой-либо категории. Рассмотрим, как проверить марку стали по этим обозначениям, ниже.

Качество материала

Помимо специально введенных в точной пропорции добавок, которые улучшают качество сплава, есть вредные примеси – они находятся в растворе при выплавке без намерений металлургов. Обычно это неметаллы, которые оказывают негативное влияние. Так, например, фосфор делает металл очень ломким при понижении температуры, а сера приводит к образованию трещин при нагреве. Поэтому от этих и других элементов (кислород, излишки азота) стараются избавиться, и чем их меньше в образце, тем выше его качество. Стать может называться:

Так, например, фосфор делает металл очень ломким при понижении температуры, а сера приводит к образованию трещин при нагреве. Поэтому от этих и других элементов (кислород, излишки азота) стараются избавиться, и чем их меньше в образце, тем выше его качество. Стать может называться:

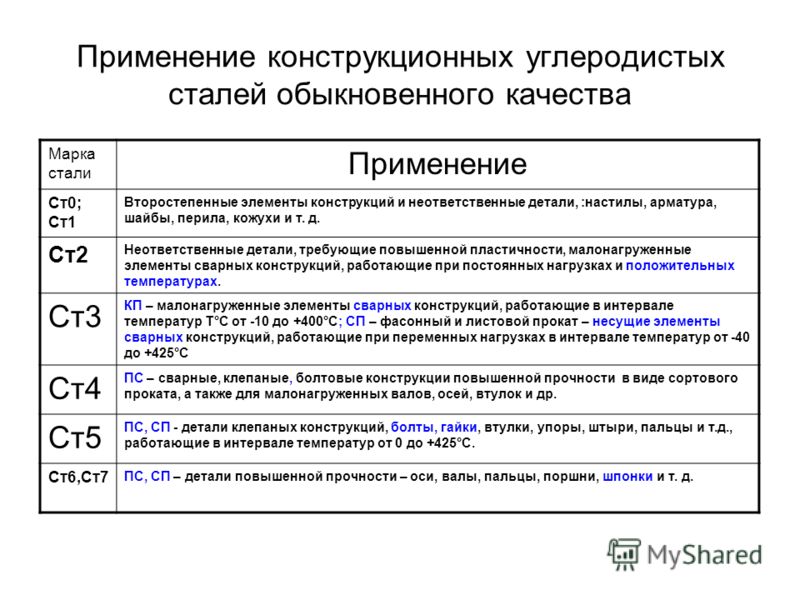

обыкновенной, тогда в самом начале проставляется «Ст», это значит, что примесей находится в количестве 0,06-0,07%;

качественной – никаких особых пометок не ставится, содержание веществ – до 0,035%;

высококачественной – в конце маркировки будет стоять «А» (не путать с азотом), это значит, что не более 0,025% вредных элементов;

особо высококачественной – название заканчивается литерой «Ш», а процентное содержание не превышает 0,02%.

Кроме того, при работе с обыкновенным классом качества необходимо еще учитывать категории – от 0 до 6. Так получается уже «Ст» с цифровым индексом. Чем ниже цифра, тем качественнее, с точки зрения примесей, состав.

Еще одно важное понятие – это степень раскисления. Это показатель, который отображает поведение металла в расплавленном состоянии. Это зависит от того, как выводится кислород из раствора. Согласно этой классификации, сплавы могут быть:

Спокойные (СП в маркировке), они застывают без газовыделения. В них есть содержание марганца, кремния или алюминия.

Полуспокойные (ПС), которые раскисляются двумя этапами из-за одержащегося углерода.

Кипящие (КП). В процессе их нагрева активно происходит выработка углекислого газа, который восходит к поверхности пузырьками и застывает таким образом.

А если вы имеете дело с легированной сталью, то можете наткнуться на специализированные обозначения, для примера приведем несколько сокращений:

Ш – шарикоподшипниковое назначение.

Р – быстрорежущая для изготовления инструментов.

А – автоматная специализированная.

Э – электротехническая, она же очищенная фактически от любых примесей, более 99% – сплошное железо.

Спектральный анализ металлов

Это современный метод, позволяющий узнать структуру практически любого полезного ископаемого или готового изделия на основании проанализированных физических свойств, в частности, отражения, испускания, люминесценции и пр. Дело в том, что атомы разных веществ испускают особенные, характерные только одному элементы волны. Они имеют свою длину, частоту и пр. Поэтому можно учитывать только волновую природу образца, чтобы с точностью установить, какие добавки находятся в его составе. И для этого используют спектральный определитель марки стали. Это прибор, который и производит этот анализ. Он есть практически на всех производствах, но может применяться и в быту, поскольку особых умений использования не требует.

Но есть нюансы. Например, важно учесть тот факт, что при прожиге (так терминологически называется процесс взятия пробы) определяется только верхний слой в несколько мм, поэтому очень важно, чтобы весь брусок (прут) был изготовлен из однородного материала. Также стоит знать о существовании четырех разновидностей спектрального анализа:

Также стоит знать о существовании четырех разновидностей спектрального анализа:

Эмиссионный – регистрирует испускаемые веществом волны.

Абсорбционный – учитывает то, сколько оно поглощает.

Люминесцентный – определяет, могут ли добавки светиться, излучать свет.

Комбинационный – концентрируется на рассеивании света и возбужденииколебаний молекул.

Данный метод очень широко применяется в лабораториях, а также на крупных производствах. Прибор имеет в качестве источника света высокотемпературную плазму искры или электродуги (более 10000 К), которая генерируется внешним накопителем. Только после такого возбуждения извне атомы начинают излучать собственные волны, а уже по их длине и особенностям можно делать выводы.

Маркировка сталей по международным стандартам

Есть нормативный документ, который напоминает российский ГОСТ, EN 10027-1 – это Евронормы для нанесения номеров. В нем указывается цифро-буквенное определение проката. Сперва указывается степень раскисления:

Сперва указывается степень раскисления:

U – кипящая.

R – спокойная.

После этого может быть литера, которая отвечает за специальное назначение, например:

Q – приготовленная для отбортовки;

K – для холодного формования;

Z – для последующего волочения.

Затем уже ставится St, то есть «сталь» с последующим цифровым набором. Но если в российских нормативах более ценят фактор количественного и качественного состава, а характеристики этой марки, предполагается, что должен знать сам металлург или ответственное лицо, справочник, на худой конец. То в Евронормах, напротив, не так важно, какие элементы содержатся в расплаве, главное, определение маркировки металла по качеству. Поэтому сначала стоит цифра, указывающая на минимальный предел прочности, а затем через дефис или без него – одна из трех групп качества. Иногда в конце проставляется еще одна литера:

Еще могут добавляться прописные буквы и различные индексы, но это уже частности. Таким образом, понимаем, что маркировка по Европейским нормам не сильно отличается от нашего российского ГОСТа.

Таким образом, понимаем, что маркировка по Европейским нормам не сильно отличается от нашего российского ГОСТа.

В статье мы рассказали, как определяется марка стали несколькими способами – в домашних условиях, на производстве прибором и по маркировке. Если необходима помощь – обращайтесь в компанию «Рокта», мы занимаемся продажей лентопильных станков, чтобы проконсультироваться со специалистом позвоните по контактным номерам, указанным на странице. В качестве завершения темы посмотрим видео:

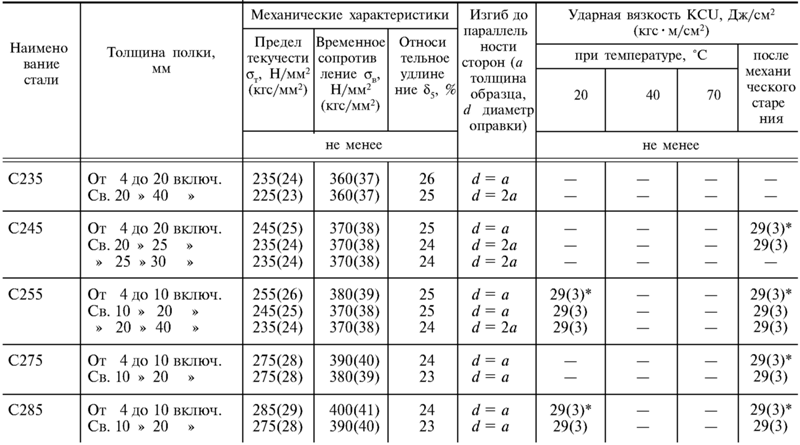

Подбор марки стали | buildingbook.ru

Расчет строительных конструкций завязан на выборе марки стали. Многие просто в расчетах принимают марку стали С245 как самую низкую и не парятся по этому поводу — в случае если необходимой марки нет, заменяют на более прочную, а сечение оставляют тоже, что это ведет к перерасходу металла и завышению стоимости строительства.

Также многие ошибочно полагают, что из-за того что самая низкая марка дешевле, то и конструкция будет дешевле. На самом деле увеличение прочности стали ведет к снижению общей массы конструкции и итоговая стоимость всего проката может оказаться ниже. Кроме этого снижается нагрузка на фундамент и сейсмические нагрузки. Однако использование высокопрочных сталей не оправданно для элементов, сечение которых подбирается из условия устойчивости.

На самом деле увеличение прочности стали ведет к снижению общей массы конструкции и итоговая стоимость всего проката может оказаться ниже. Кроме этого снижается нагрузка на фундамент и сейсмические нагрузки. Однако использование высокопрочных сталей не оправданно для элементов, сечение которых подбирается из условия устойчивости.

Кроме того при подборе марки стали будет не лишним обзвонить поставщиков на наличии и возможность поставки профиля из необходимой марки стали т.к. при замене марки стали на менее прочную придется менять профиль и узлы, что займет некоторое время, а при замене на более прочную будет перерасход стали. Одни из самых распространенных марок стали для прокатного профиля на рынке — 09Г2С и Ст3сп/пс5.

В первую очередь для выбора марки стали нам необходимо определить к какой группе относятся будущий элемент здания. Описание групп написано в приложении В СП 16.13330.2011. Всего их 4:

1) Сварные конструкции либо их элементы, работающие в особо тяжелых условиях (согласно ГОСТ 25546), в том числе максимально стесняющие развитие пластических деформаций или подверженных непосредственному воздействию динамических, вибрационных или подвижных нагрузок. В этот список входят подкрановые балки, балки рабочих площадок, балки путей подвижного транспорта, элементы конструкций бункерных и разгрузочных эстакад, непосредственно воспринимающие нагрузки от подвижных составов, главные балки и ригели при динамической нагрузке, пролетные строения транспортерных галерей, фасонки ферм, стенки, окрайки днищ, кольца жесткости, плавающие крыши, покрытия резервуаров и газгольдеров, бункерные балки, оболочки параболических бункеров, стальные оболочки свободно стоящих дымовых труб, сварные специальные опоры больших переходов линий электропередачи (ВЛ) высотой более 60 м, элементы оттяжек мачт и оттяжечных узлов.

В этот список входят подкрановые балки, балки рабочих площадок, балки путей подвижного транспорта, элементы конструкций бункерных и разгрузочных эстакад, непосредственно воспринимающие нагрузки от подвижных составов, главные балки и ригели при динамической нагрузке, пролетные строения транспортерных галерей, фасонки ферм, стенки, окрайки днищ, кольца жесткости, плавающие крыши, покрытия резервуаров и газгольдеров, бункерные балки, оболочки параболических бункеров, стальные оболочки свободно стоящих дымовых труб, сварные специальные опоры больших переходов линий электропередачи (ВЛ) высотой более 60 м, элементы оттяжек мачт и оттяжечных узлов.

2) Сварные конструкции либо их элементы, работающие при статической нагрузке при наличии растягивающих напряжений. В этот список входят фермы, ригели рам, балки перекрытий и покрытий, косоуры лестниц, оболочки силосов, опоры ВЛ, за исключением сварных опор больших переходов, опоры ошиновки открытых распределительных устройств подстанций (ОРУ) опоры транспортных галерей, прожекторные мачты, элементы комбинированных опор антенных сооружений (АС) и другие растянутые, растянуто-изгибаемые и изгибаемые элементы, а также конструкции и их элементы 1-ой группы при отсутствии сварных соединений и балки подвесных путей из двутавров по ГОСТ 19425 и ТУ 14-2-427 при наличии сварных монтажных соединений.

3) Сварные конструкции или их элементы, работающие при статической нагрузке, преимущественно на сжатие. В этот список входят колонны, стойки, опорные плиты, элементы настила перекрытий, конструкции, поддерживающие технологическое оборудование, вертикальные связи по колоннам с напряжениями в рассчетных сечениях связей свыше 0,4Ry, анкерные, несущие и фиксирующие конструкции (опоры, ригели жестких поперечин, фиксаторы) контактной сети транспорта, опоры под оборудование ОРУ, кроме опор под выключатели, элементы стволов и башен АС, колонны бетоновозных эстакад, прогоны покрытий и другие сжатые и сжато-изгибаемые элементы, а также конструкции и их элементы 2-ой группы при отсутствии сварных соединений.

4) Вспомогательные конструкции зданий и сооружений. В этот список входят связи, кроме указанных в группе 3, элементы фахверка, лестницы, трапы, площадки, ограждения, металлоконструкции кабельных каналов, вспомогательные элементы сооружений и т.п., а также конструкции и их элементы 3-ей группы при отсутствии сварных соединений.

Далее нам необходимо определить климатический район строительства, а точнее нам необходимо узнать расчетную температуру наружного воздуха. Ее можно найти в СП 131.13330.2012 (Актуализированная редакция СНиП 23-01-99*).

За расчетную температуру для определения стали по СП 16.13330.2011 принимается температура наиболее холодных суток с обеспеченностью 0,98.

За расчетную температуру для определения стали по СНиП II-23-81 принималась температура наиболее холодной пятидневки с обеспеченностью 0,92.

Почему температура влияет на выбор марки стали? Потому что с уменьшением температуры увеличивается хрупкость стали.

С 1 июля 2015 г. СП 16.13330.2011 носит обязательный характер, поэтому необходимо пользоваться данными по нему. Давайте сравним требования предъявляемые СП 16.133302011 и уже не действующим СНиП II-23-81.

По таблице В.1 СП 16.13330.2011 назначаются следующие марки стали в проектируемых конструкциях:

Из таблицы мы видим, что здесь 3 столбца со стандартами для выбора марки стали. Марка стали по ГОСТ 27772 характеризует предел текучести металла (С235 означает что сталь имеет предел текучести 235 Н/мм²), маркировка согласно ГОСТ 353,ГОСТ 14637 и ГОСТ 19281 обозначает химический состав, прочностные характеристики данной марки можно посмотреть в этих ГОСТ-ах. Сталь выполненная по одному ГОСТ-у может полностью соответствовать марке стали, выполненному по другому ГОСТ-у, отличие заключается лишь в методе контроля качества стали. В мире нет единого стандарта обозначения марки стали — в России одни стандарты, в США другие, в Европе третьи, но это не значит, что сталь у нас разная.

Марка стали по ГОСТ 27772 характеризует предел текучести металла (С235 означает что сталь имеет предел текучести 235 Н/мм²), маркировка согласно ГОСТ 353,ГОСТ 14637 и ГОСТ 19281 обозначает химический состав, прочностные характеристики данной марки можно посмотреть в этих ГОСТ-ах. Сталь выполненная по одному ГОСТ-у может полностью соответствовать марке стали, выполненному по другому ГОСТ-у, отличие заключается лишь в методе контроля качества стали. В мире нет единого стандарта обозначения марки стали — в России одни стандарты, в США другие, в Европе третьи, но это не значит, что сталь у нас разная.

По таблице 50 СНиП II-23-81 назначаются следующие марки стали:

Группа 1:

Группа 2:

Группа 3:

Группа 4:

Обозначения, принятые в табл. 50* СНиП II-23-81:

а) фасонный прокат толщиной до 11 мм, а при согласовании с изготовителем — до 20 мм; листовой — всех толщин;

б) требование по ограничению углеродного эквивалента по ГОСТ 27772-88 для толщин свыше 20 мм;

в) требование по ограничению углеродного эквивалента по ГОСТ 27772-88 для всех толщин;

г) для района II4, для неотапливаемых зданий и конструкций, эксплуатируемых при температуре наружного воздуха, применять прокат толщиной не более 10 мм;

д) при толщине проката не более 11 мм допускается применять сталь категории 3;

е) кроме опор ВЛ, ОРУ и КС;

ж) прокат толщиной до 10 мм и с учетом требований разд.

и) кроме района II4 для неотапливаемых зданий и конструкций, эксплуатируемых при температуре наружного воздуха.

Знак «+» означает, что данную сталь следует применять; знак «-» означает, что данную сталь в указанном климатическом районе применять не следует.

Как видим в СНиП II-23-81 градация по температурам ниже на 5 градусов, чем в СП 16.13330.2011, но и температура здесь не самых холодных суток, а самой холодной пятидневки. Если посмотреть СП «Строительная климатология», то заметим, что в большинстве случаев условия выбора марки стали будут одинаковыми, но есть случаи когда СНиП предъявляет более суровые требования, есть случаи когда в СП требования выше. Поэтому для экспертизы, необходимо чтобы марка стали соответствовала СП 16.13330.2011, но если СНиП II-23-81 предъявляет более суровые требования, то рекомендую воспользоватся этим документом.

Для подбора марки стали труб можно воспользоватся таблицей В.2 Сп 16.13330.2011

Также можно подобрать марку стали по показателям ударной вязкости данной в таблице В. 3 Сп 16.13330.2011

3 Сп 16.13330.2011

Марку стали для соединений стальных конструкций следует выбирать согласно приложению Г СП 16.13330.2011

Из таблицы мы можем определить рекомендуемые марки стали и сделать расчет. Если есть возможность выбора марки стали, то лучше попробовать несколько вариантов и на основании технико-экономического расчета выбрать лучший вариант.

Posted in Стальные конструкции Tagged Марка стали, Прочностной расчет, Стальные конструкцииМарка стали фундаментных болтов | БАШМЕТИЗ

Главная » Техподдержка » Статьи » Фундаментные болты с точки зрения климатического районирования России

В данной статье мы хотим поднять проблему выбора марок стали для различных климатических зон. Все технические параметры, на которые мы будем опираться, описаны в ГОСТ 24397.0-80, ГОСТ 24379.1-80 Болты фундаментные. Общие технические условия. Конструкция и размеры.

Коллектив ЗАО «Башметиз», принимая заказы на поставку фундаментных болтов, очень часто сталкивается с ситуацией, когда запрашиваемые по проекту материалы не соответствуют той или иной климатической зоне. Например, строительство ведется в умеренной климатической зоне II4 и выше, а в проекте заложены материалы 09Г2С, несмотря на то, что в ГОСТе 24379.0-80 п.п. 2.2. прямо указывается на целесообразность применения данной стали только при диаметрах свыше d-56 мм, а для меньших диаметров только при технико-экономическом обосновании (см рис. внизу страницы). Кроме того, гайки и муфты для этих болтов необходимо изготавливать из той же марки стали (пункт 2.6).

Например, строительство ведется в умеренной климатической зоне II4 и выше, а в проекте заложены материалы 09Г2С, несмотря на то, что в ГОСТе 24379.0-80 п.п. 2.2. прямо указывается на целесообразность применения данной стали только при диаметрах свыше d-56 мм, а для меньших диаметров только при технико-экономическом обосновании (см рис. внизу страницы). Кроме того, гайки и муфты для этих болтов необходимо изготавливать из той же марки стали (пункт 2.6).

Принимая во внимание то, что

- · сталь 09Г2С примерно на 10% дороже чем ст20

- · гайки из 09Г2С дороже в несколько раз

можно предположить рост расходов на фундаментные болты примерно на 12-13%. Необходимо учитывать тот факт, что в России нет высадочных производств промышленного масштаба по изготовлению гайки из стали 09Г2С (фактически ее повсеместно вытачивают). Трудоемкий процесс приводит к существенным временным и финансовым потерям.

Вот ещё одна часто встречающаяся ситуация: по проекту шайбы должны быть изготовлены из определенной марки стали, хотя и здесь в п. п.2.7 ГОСТа 24397.0-80 есть четкое указание: «Шайбы и заглушки следует изготовлять из стали марки 20 по ГОСТ 1050-88 или марки С235 по ГОСТ 27772-88…»

п.2.7 ГОСТа 24397.0-80 есть четкое указание: «Шайбы и заглушки следует изготовлять из стали марки 20 по ГОСТ 1050-88 или марки С235 по ГОСТ 27772-88…»

Также периодически возникают ситуации, при которых заказчик настаивает на поставке фундаментных болтов только из той марки стали, которая указана в проекте (например ст/3кп), однако в ГОСТ 24937.0-80 сказано в п.п. 2.2.1 «Шпильки болтов допускается изготавливать из сталей других марок механические свойства которых не ниже свойств сталей марок, указанных в табл.1.» (приводим ниже). Т.е., если механические свойства стали выше той, что указана в проекте, ее можно использовать для производства.

Таблица 1

|

Марка стали |

Нормативный документ |

Категория стали для климатического района строительства по ГОСТ 16350-80 |

||

|

II4 II5 и др. |

I2 II2 и II3 |

I1 |

||

|

Ст/3кп |

ГОСТ 535-88 |

2* |

– |

– |

|

Ст/3пс, Ст/3сп |

ГОСТ 535-88 |

2 |

4** |

– |

|

20 |

ГОСТ 1050-88 |

+ |

– |

– |

|

09Г2С |

ГОСТ 19281-89 |

6*4 |

6 |

6*** |

|

10Г2С1 |

ГОСТ 19281-89 |

6*4 |

6 |

6*** |

_______________________

* Для крепления строительных конструкций и оборудования, если это предусмотрено Общесоюзными нормами технологического проектирования (ОНТП).

** Для болтов диаметром до 24 мм включ.

*** Для болтов диаметром до 48 мм включ.

*4 Для болтов диаметром 56 мм и более; для меньших диаметров – при технико-экономическом обосновании.

Знак “+” означает, что категорию стали и требования к ней указывать в проекте не следует; знак “-” означает, что данную марку стали в указанном климатическом районе принимать не следует.

Для просмотра карты во весь экран, кликните на изображении, картинка откроется в новой вкладке.

Как выбрать наилучшую марку стали для применения

Обзор экспертов, общие сведения, новости отрасли

Многие марки стали могут соответствовать одним и тем же требованиям применения, но окружающая среда, расчетный срок службы, коэффициенты безопасности и стоимость помогут сократить вниз вариантов. Этот краткий обзор от нашего металлурга Кайла Рэкерса поможет вам начать выбор правильной марки стали для вашего применения.

Какая сталь лучше всего подходит для данного применения?

Выбор марок стали может оказаться довольно сложной задачей. У современных инженеров есть множество вариантов выбора, и кто может сказать, что является «правильным» для данного приложения. Многие марки стали могут соответствовать одним и тем же требованиям, но окружающая среда, расчетный срок службы, коэффициенты безопасности и стоимость помогут сузить выбор. Как правило, вы должны сначала рассмотреть механические требования, такие как прочность, твердость, ударная вязкость и прокаливаемость; затем просмотрите требования к условиям эксплуатации, такие как коррозионная стойкость или необходимость выдерживать экстремальные температуры. Прокаливаемость имеет решающее значение при работе с толстыми поперечными сечениями или когда механическая обработка обнажает поверхности, которые были скрыты внутри термообработанного поперечного сечения.

У современных инженеров есть множество вариантов выбора, и кто может сказать, что является «правильным» для данного приложения. Многие марки стали могут соответствовать одним и тем же требованиям, но окружающая среда, расчетный срок службы, коэффициенты безопасности и стоимость помогут сузить выбор. Как правило, вы должны сначала рассмотреть механические требования, такие как прочность, твердость, ударная вязкость и прокаливаемость; затем просмотрите требования к условиям эксплуатации, такие как коррозионная стойкость или необходимость выдерживать экстремальные температуры. Прокаливаемость имеет решающее значение при работе с толстыми поперечными сечениями или когда механическая обработка обнажает поверхности, которые были скрыты внутри термообработанного поперечного сечения.

Далее, при выборе марок стали необходимо учитывать производственные процессы. Является ли компонент литьем, изготовлением или ковкой? Рассматривает ли инженер переход на кованое решение? Требуется ли последующая сварка компонента? Какая конфигурация термообработки потребуется для достижения оптимальных свойств? Если требуется неразрушающий контроль, на каком этапе процесса его следует проводить? Все эти соображения повлияют на тип элементов, добавляемых для улучшения качества стали, чтобы марка стали могла соответствовать требованиям применения.

Как правило, в первую очередь при выборе легирующих элементов используется углерод. Углерод обеспечивает прочность, твердость и износостойкость стали, поэтому вам нужно выбрать марку стали с достаточным количеством углерода, чтобы соответствовать желаемым уровням свойств. Марки с более низким процентным содержанием углерода более мягкие, их легче обрабатывать и формовать, а также их можно сваривать. И наоборот, высокоуглеродистая сталь увеличивает прочность на растяжение, стойкость к истиранию и глубину закалки, но снижает ударную вязкость и может увеличить производственные затраты из-за снижения обрабатываемости, более высоких температур отпуска и большего риска растрескивания при закалке. Другие легирующие элементы вносят вклад в прочность и твердость, но в меньшей степени, чем углерод, и сильно варьируются от элемента к элементу.

Ваши требования к ударной вязкости и прокаливаемости будут определять следующий набор решений по элементам. Для повышения ударной вязкости остаточные элементы стали, такие как фосфор, сера, олово, свинец и т. д., могут быть доведены до очень низких пределов. К сожалению, достижение требований по прочности таким образом может значительно увеличить материальные затраты. Существуют способы повышения прочности путем добавления соответствующих легирующих элементов, таких как марганец, никель, хром и молибден, но способы их использования сильно различаются в зависимости от технических характеристик продукта.

д., могут быть доведены до очень низких пределов. К сожалению, достижение требований по прочности таким образом может значительно увеличить материальные затраты. Существуют способы повышения прочности путем добавления соответствующих легирующих элементов, таких как марганец, никель, хром и молибден, но способы их использования сильно различаются в зависимости от технических характеристик продукта.

Для улучшения прокаливаемости всех марок стали и значительного увеличения ударной вязкости низкоуглеродистой (менее 0,10 мас. %) стали марганец является полезной и экономичной добавкой. Однако вам следует с осторожностью использовать марганец, поскольку он может разделяться на большие слитки, создавая непостоянные свойства материала. Для повышения ударной вязкости, особенно при более низких рабочих температурах, хорошим вариантом является никель, который также слегка повышает прокаливаемость стали. Недостатком никеля является то, что это один из самых дорогих легирующих элементов. Молибден обеспечивает повышенную прокаливаемость, жаропрочность, ударную вязкость и даже действует как своего рода усилитель для любых других присутствующих элементов. И, если ваше приложение требует некоторой коррозионной стойкости, хром сделает именно это, а также повысит прокаливаемость и в небольшой степени ударную вязкость.

И, если ваше приложение требует некоторой коррозионной стойкости, хром сделает именно это, а также повысит прокаливаемость и в небольшой степени ударную вязкость.

Возможное применение для:

• Высокопрочная сталь, например, марки 4140 или марки 4340: шестерни и валы, штампы и оснастка.

• Низкоуглеродистая сталь, такая как марка 1008 или марка A-350 LF2: конструктивные элементы, требующие свариваемости

• Сталь со средней прочностью и хорошей ударной вязкостью, такая как марка 8630 или марка 4330: сложные конструкционные элементы, которым требуется низкотемпературная ударная вязкость

• Умеренная износостойкость при ударная вязкость не требуется для стали типа 1045: подшипниковые ролики, колеса, некоторые кольца и шестерни

Знание области применения стали, безусловно, может помочь вам выбрать правильную сталь в соответствии с требованиями вашего проекта, но работа с экспертом по металлу и ковке, который понимает свойства стали, — это лучший способ убедиться, что вы найдете правильную сталь, которая соответствует вашим требованиям. бюджет вашего проекта. В Scot Forge наши специалисты по металлургии могут помочь вам выбрать или адаптировать сплав в соответствии с вашими конкретными потребностями. В настоящее время у нас есть запас сырья, который включает в себя: нержавеющую сталь, легированную сталь, инструментальную сталь, алюминий, никель, латунь, бронзу и медь. Имея более 300 марок в этом ассортименте, вы можете рассчитывать на быстрое время обработки кованых изделий, включая как простые, так и нестандартные формы.

бюджет вашего проекта. В Scot Forge наши специалисты по металлургии могут помочь вам выбрать или адаптировать сплав в соответствии с вашими конкретными потребностями. В настоящее время у нас есть запас сырья, который включает в себя: нержавеющую сталь, легированную сталь, инструментальную сталь, алюминий, никель, латунь, бронзу и медь. Имея более 300 марок в этом ассортименте, вы можете рассчитывать на быстрое время обработки кованых изделий, включая как простые, так и нестандартные формы.

Свяжитесь с нами сегодня, чтобы получить эксперта, который окажет вам поддержку от слитка до поставки готовых компонентов.

Следите за будущими блогами о нержавеющих сталях и цветных материалах.

Как выбрать правильную марку стали

Что нужно знать при выборе правильной марки стали?

- Операционная среда

- Прочность на растяжение

- Свойства обрабатываемости

- Возможность термообработки

- Назначение стального изделия

Знание того, как правильно выбрать марку стали, может оказаться непростой задачей, если вы не знаете, на что обращать внимание. Не все виды стали изготавливаются одинаково — некоторые из них не обладают определенными определяющими характеристиками, которые могут быть у других. Однако различные свойства самого материала присутствуют во всех различных марках стали.

Не все виды стали изготавливаются одинаково — некоторые из них не обладают определенными определяющими характеристиками, которые могут быть у других. Однако различные свойства самого материала присутствуют во всех различных марках стали.

Одна из причин, по которой сталь является одним из наиболее широко используемых материалов для различных применений, связана с набором свойств, которыми она обладает. Сочетание химической и машиностроительной инженерии позволило производителям стальных изделий создавать различные стальные материалы с различными характеристиками. Очень важно, чтобы в процессе использовалась сталь правильной марки. Продолжайте читать, чтобы узнать больше.

Рабочая среда

Рабочая среда стального изделия является решающим фактором при выборе подходящей марки. Это связано с тем, что элементы, присутствующие во внешней среде, могут сильно повлиять на качество характеристик стального материала.

Необходимо принимать во внимание такие факторы, как высокие температуры, уровни pH и частота воздействия. Например, на промышленных складах происходит множество различных процессов. Некоторые из этих объектов могут иметь высокую температуру окружающей среды из-за выбросов, производимых машинами. Такое оборудование, как печи, может со временем повлиять на полезность и функциональность окружающего стального материала.

Например, на промышленных складах происходит множество различных процессов. Некоторые из этих объектов могут иметь высокую температуру окружающей среды из-за выбросов, производимых машинами. Такое оборудование, как печи, может со временем повлиять на полезность и функциональность окружающего стального материала.

С другой стороны, в некоторых промышленных процессах сталь используется только для повышения стабильности и структурной целостности различных конструкций. Рассматриваемый стальной продукт не обязательно должен быть высококачественным, чтобы выдерживать эти внешние нагрузки.

Прочность на растяжение

При выборе марки стали необходимо также определить ее прочность на растяжение. Это просто относится к качеству сопротивления, которое материал проявляет при растяжении. Чтобы определить, подходит ли марка стали для работы, не должно пройти короткого времени, прежде чем она получит какое-либо повреждение.

Прочность на растяжение образца стали можно измерить с помощью испытательных стендов и других компонентов. Образец стали помещают внутрь машины. После чего к материалу постепенно прикладывают силу. Прочность на растяжение определяется с помощью экстензометра, который количественно определяет величину пиковой силы, которую образец может выдержать, прежде чем он в конечном итоге сломается.

Образец стали помещают внутрь машины. После чего к материалу постепенно прикладывают силу. Прочность на растяжение определяется с помощью экстензометра, который количественно определяет величину пиковой силы, которую образец может выдержать, прежде чем он в конечном итоге сломается.

Свойства обрабатываемости

Обрабатываемость различных марок стали во многом зависит от легкости их модификации. Заводы по производству стали обычно используют различные процессы обработки стальных изделий. Они могут относиться к простым методам, таким как резка, или к более сложным, таким как сверление и резка.

Как и при определении прочности на растяжение, оборудование также необходимо для измерения обрабатываемости стали. Наиболее распространенной формой измерения этого свойства является время, необходимое конкретному инструменту для надрезов или надрезов на стальном образце.

Некоторые марки стали, используемые для изготовления труб и стальных листов, не требуют механической обработки, если они будут использоваться в том виде, в каком они есть. Этот процесс чаще применяется при производстве сильно измененных материалов, таких как гофрированная кровля, трубная арматура или армированные стержни.

Этот процесс чаще применяется при производстве сильно измененных материалов, таких как гофрированная кровля, трубная арматура или армированные стержни.

Возможности термообработки

Не все марки стали способны подвергаться термообработке, поэтому этот фактор также следует учитывать перед выбором наиболее подходящего. В частности, нержавеющая сталь больше не может подвергаться термической обработке в качестве метода повышения ее прочности, а используется холодная обработка.

Марка стали, которая должна использоваться в конструкционных целях, должна быть высокопрочной. Поскольку сталь представляет собой сплав, состоящий из различного сырья, обычно металлов, конструкционная сталь не должна содержать хром. Содержание хрома, составляющее около 10,5%, является отличительной чертой, которая отличает нержавеющую сталь от не нержавеющей стали. Следовательно, его свойства прочности и прокаливаемости, например, больше не могут быть изменены посредством термической обработки.

Назначение стального изделия

Нет необходимости говорить об этом, но тип применения стального материала является еще одним важным фактором при выборе правильной марки. Конструкционная сталь не должна использоваться в том же ключе, что и декоративная сталь — в этой ситуации возникает множество негативных последствий и угроз безопасности, которых можно легко избежать, используя правильную марку стали.

Как было сказано ранее, многие отрасли промышленности используют сталь в дифференцированных процессах. Производители окон, например, должны использовать коррозионностойкую сталь для создания полноценного продукта — такое же качество присутствует и в производстве труб.

С другой стороны, художникам, которые используют сталь, может понадобиться больше декоративных элементов, таких как блеск и блеск. Им нужно использовать сталь, которую можно легко сварить, согнуть и изменить, чтобы создать желаемую форму для произведения искусства.

Зная назначение стального изделия, вы также сможете более точно оценить стоимость и количество материала.

Ключевые выводы

Теперь, когда вы знаете, как выбрать правильную марку стали, вам необходимо принять во внимание ряд соображений, таких как применение продукта, вид рабочей среды и прочность на растяжение — среди многие другие.

Полная полезность и максимизация стали в значительной степени зависят от понимания ее свойств и того, какие из них все еще будут присутствовать при заданном наборе условий. Упомянутые выше факторы, как мы надеемся, станут трамплином для выбора наиболее подходящей марки стали.

Какой марки стали железнодорожные пути? Использование и советы — сделайте это из металла

Если вы чем-то похожи на меня, когда вы видите лежащий вокруг кусок металла, вы сразу же задаетесь вопросом, что можно сделать из него. Железнодорожные пути представляют собой очень прочные куски стали.

Так из какой стали сделаны железнодорожные пути?

Сталь для железнодорожных путей обычно представляет собой горячекатаную сталь марки 1084 или эквивалентную ей. Это среднеуглеродистая сталь с содержанием углерода от 0,7% до 0,8% и марганца от 0,7% до 1%.

Это среднеуглеродистая сталь с содержанием углерода от 0,7% до 0,8% и марганца от 0,7% до 1%.

Этот тип стали отлично подходит для термообработки. Он прочный, сквозной и ковкий.

Давайте пройдемся по свойствам этого металла, некоторым эффективным способам работы с ним, а также некоторым удачным применениям этого сорта.

Содержание

Свойства стали для железнодорожных путей

Одной из заметных особенностей этой стали является высокое содержание марганца. Это требование не зря — оно позволяет проводить более глубокую термообработку.

Чтобы железнодорожные пути служили долго, сталь должна обладать двумя действительно важными качествами: высокой износостойкостью и устойчивостью к излому.

Более глубокая термическая обработка позволяет стали иметь более высокие прочностные характеристики. По сути, маловероятно, что будут поверхностные трещины, которые будут распространяться со временем.

Как вы понимаете, поезда очень тяжелые и создают невероятную нагрузку на все, что находится под ними. В зависимости от размера поездов и интенсивности использования можно ожидать, что путь прослужит от 5 до 100 лет.

В зависимости от размера поездов и интенсивности использования можно ожидать, что путь прослужит от 5 до 100 лет.

Это не означает, что рельсы остаются нетронутыми в течение этого времени — по мере износа рельсов их можно «зачистить» — процесс шлифовки, который восстанавливает закругленную верхнюю часть рельсов, чтобы восстановить их рабочие характеристики. Это позволит избавиться от «грибовидности», износа или деформации металла. 9Сталь 0116

1084 обычно подвергается термообработке до твердости 65 по Роквеллу, но при такой твердости она очень хрупкая. Более идеальная твердость составляет около 60-62 Rc, когда металл достаточно прочен, чтобы сопротивляться растрескиванию.

При такой твердости сталь имеет очень хорошую износостойкость.

Если вам интересны таблицы, вот некоторые общие свойства стали:

| Характеристика | Мин. | Макс. | Единицы |

| Ultimate Tensile Strength | 113,000 | 135,000 | PSI |

| Yield Strength | 74,000 | 97,000 | PSI |

| Shear Strength | 68,000 | 80,000 | PSI |

| Твердость (отожженная) | 20 | 27 | Rc |

| Твердость (термообработка и отпуск) | 50 | 65 9 Вот еще немного полезной информации о размерах дорожек: Обычно они обозначаются по весу на ярд. Основные линии обычно будут иметь 130 фунтов на ярд, тогда как меньшие линии могут достигать около 70 фунтов. Для очень маленьких линий, таких как старые для ручных тележек в шахтах, вы можете найти еще меньше. Это означает, что если вы отрежете фут основного пути, он, вероятно, будет весить более 40 фунтов. Советы по работе со сталью для железнодорожных путейОчевидно, это довольно сложный материал. С ножовкой далеко не уедешь. Если да, пришлите мне видео. Я всегда готов посмеяться. Итак, вот несколько советов по резке и работе с железнодорожными путями:

Различия в марках сталиОчевидно, что не все железнодорожные пути будут одного и того же класса. Особенно это касается старых треков. Теперь, когда существуют лучшие и более стандартизированные методы производства, любая гусеница, которой всего пару десятков лет, скорее всего, будет 1084 или, по крайней мере, будет очень похожа на нее. Раньше, хотя, и это может быть кем угодно. 200 лет назад они делали рельсы из дерева. Оттуда были постоянные обновления. Если вы не уверены в оценке, попробуйте ее. На самом деле, в любом случае рекомендуется протестировать его, прежде чем делать с ним что-то серьезное, если только это действительно не имеет значения. Если вы делаете дверную остановку, это действительно не имеет значения. Вот как это проверить: Отрежьте небольшой кусочек, в идеале с помощью зип-резака или какого-либо другого отрезного диска. Не позволяйте металлу раскаляться докрасна. Затем используйте горелку, чтобы нагреть металл до вишнево-красного цвета. Если вы профессионал в термообработке, вы можете сделать это правильно на глаз. Если вы похожи на других 99% из нас возьмут неодимовый магнит и обернут вокруг него жесткую стальную проволоку, чтобы вы могли прижимать его к горячему металлу, не поднося руку слишком близко. Когда температура металла подходит для термообработки, он перестает быть магнитным. Не позволяйте ему нагреваться намного горячее, чем это. Попытайтесь удержать металл при этой температуре в течение нескольких минут, перемещая пламя вперед и назад. Затем окуните в масло. Когда металл остынет, возьмите напильник и посмотрите, вонзается ли он в него. Если напильник вгрызается, значит, металл мягче напильника. Если напильник скользит по нему, то металл тверже. Это не скажет вам точно, является ли дорожка 1084 или нет, но вы будете знать, поддается ли она термообработке. Практическое применение стали для железнодорожных путейСамое интересное: что можно сделать из этого материала? На самом деле это довольно популярный металл среди производителей ножей. Он отлично подходит для ковки и термообработки. Может потребоваться немного усилий, чтобы набрать хорошую форму для изготовления ножей, но как только вы это сделаете, вы получите углеродистую сталь, которая отлично подходит для чопперов и определенно будет держать заточку. Многие люди отправились в город, перемалывая эти штуки в маленькие наковальни. Сталь действительно хорошо выдерживает удары молотком, и эти маленькие наковальни отлично подходят для тонкой, детальной работы. Или можно сделать дверной ограничитель. Информация о термообработкеИтак, если сталь действительно 1084, то вот как вы можете ее обработать:

Если вы планируете провести термообработку, было бы неплохо иметь инфракрасный термометр для подтверждения температуры. |

А сам процесс сбивания верхнего слоя будет проще.

А сам процесс сбивания верхнего слоя будет проще. Чтобы верно интерпретировать результат, возьмите для сравнения другую заготовку, марку которой вы знаете. Обязательно надавливайте на оба образца с одинаковым усилием и под равным углом.

Чтобы верно интерпретировать результат, возьмите для сравнения другую заготовку, марку которой вы знаете. Обязательно надавливайте на оба образца с одинаковым усилием и под равным углом.

Это действительно испортит вашу термообработку — металл на этих концах будет мягким.

Это действительно испортит вашу термообработку — металл на этих концах будет мягким. Используйте твердосплавные пластины с прочной геометрией для обработки прочных сталей.

Используйте твердосплавные пластины с прочной геометрией для обработки прочных сталей.