Марка стали 20х13 расшифровка: характеристики по ГОСТу. Расшифровка марки и аналоги, применение стали. Термообработка. Твердость по Роквеллу и плотность

alexxlab | 14.04.2023 | 0 | Разное

Сталь коррозионно-стойкая жаропрочная 20Х13 (другое обозначение 2Х13) – характеристики, свойства, аналоги

На данной страничке приведены технические, механические и остальные свойства, а также характеристики стали марки 20Х13 (другое обозначение 2Х13).

Марка: 20Х13 (другое обозначение 2Х13)

Классификация материала: Сталь коррозионно-стойкая жаропрочная

Применение: энергетическое машиностроение и печестроение- турбинные лопатки, болты, гайки, арматура крекинг-установок с длительным сроком службы при температурах до 500 град- сталь мартенситного класса

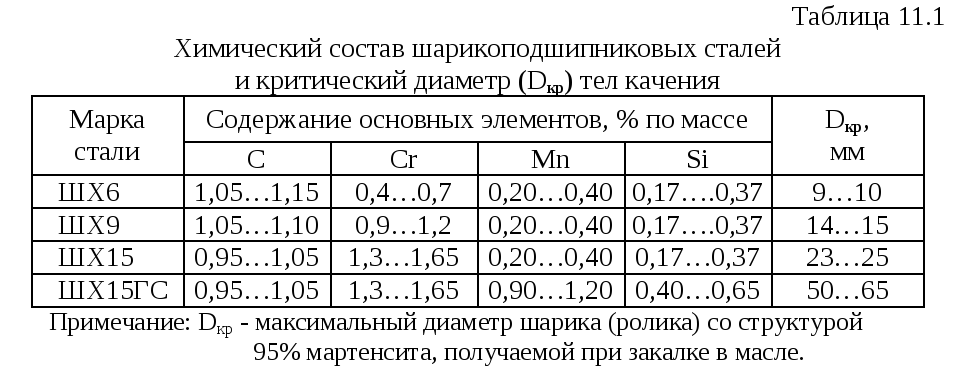

Химический состав материала 20Х13 (другое обозначение 2Х13) в процентном соотношении

| C | Si | Mn | Ni | S | P | Cr |

| 0.16 – 0.25 | до 0.6 | до 0.6 | до 0. 6 6 | до 0.025 | до 0.03 | 12 – 14 |

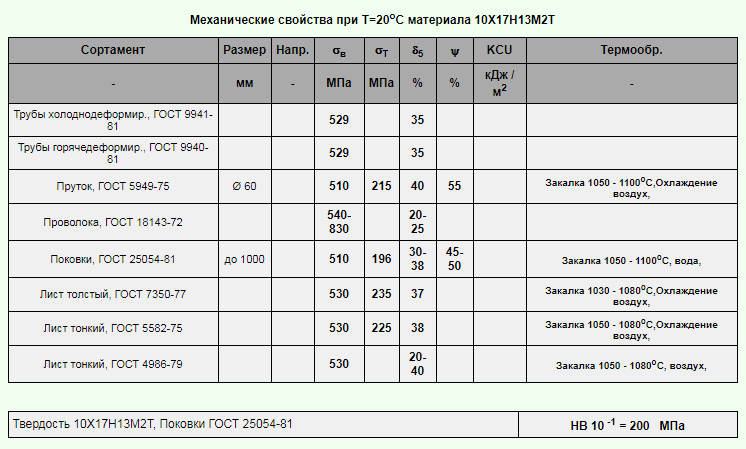

Механические свойства 20Х13 (другое обозначение 2Х13) при температуре 20

oС| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Лист, ГОСТ 5582-75 | 1 – 4 | Поп. | 490 | 20 | Отпуск 740 – 800oC, | |||

| Пруток, ГОСТ 5949-75 | 650-830 | 440-635 | 10-16 | 50-55 | 590-780 | Закалка и отпуск | ||

| Пруток, заданой прочности , ГОСТ 18907-73 | 510-780 | 14 | ||||||

| Пруток, ГОСТ 18968-73 | 670 | 490-655 | 18 | 50 | 690 | Нормализация и отпуск | ||

| Поковки, ГОСТ 25054-81 | до 600 | Прод. | 647 | 441 | 14-16 | 40-50 | 390-640 | Закалка и отпуск |

| Лист толстый, ГОСТ 7350-77 | 510 | 375 | 20 | Нормализация |

Технологические свойства 20Х13 (другое обозначение 2Х13)

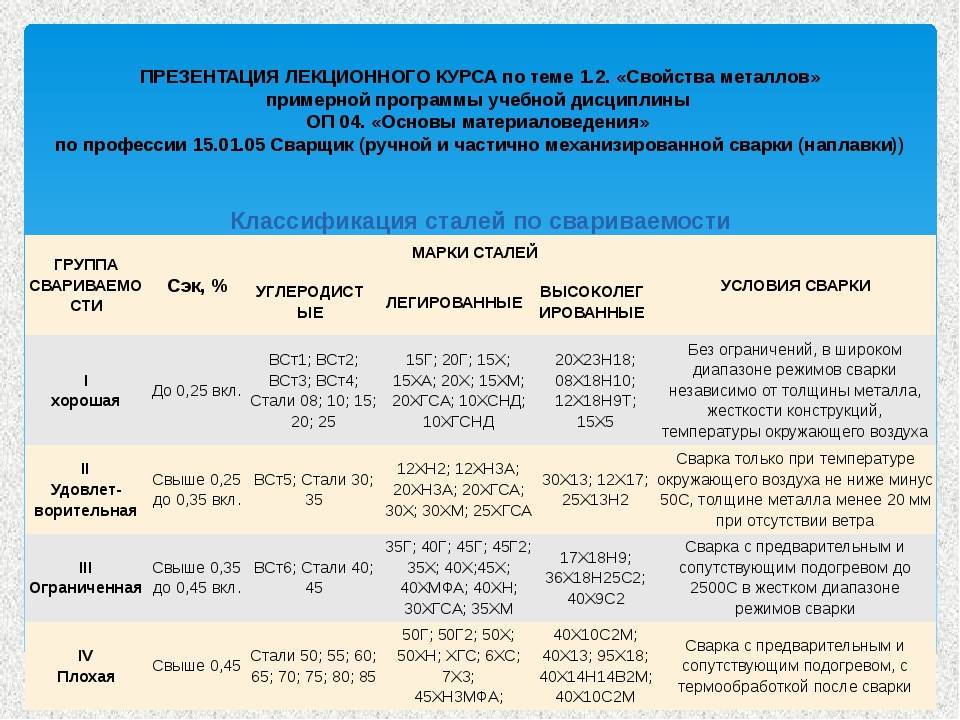

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20 |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o– T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Другие марки из этой категории:

- Марка 06Х18Н10Т

- Марка 08Х13 (0Х13 ЭИ496)

- Марка 08Х17Т (0Х17Т ЭИ645)

- Марка 08Х18Н10 (0Х18Н10)

- Марка 08Х18Н10Т (0Х18Н10Т ЭИ914)

- Марка 08Х18Т1 (0Х18Т1)

- Марка 09Х18Н10Т (1Х18Н10Т)

- Марка 10Х18Н10Т

- Марка 12Х13 (1Х13)

- Марка 12Х17 (Х17)

- Марка 12Х18Н12Т (Х18Н12Т)

- Марка 12Х18Н9 (Х18Н9)

- Марка 12Х18Н9Т (Х18Н9Т)

- Марка 14Х17Н2 (1Х17Н2 ЭИ268)

- Марка 15Х25Т (Х25Т ЭИ439)

- Марка 15Х28 (Х28 ЭИ349)

- Марка 20Х13 (2Х13)

- Марка 30Х13 (3Х13)

- Марка 40Х13 (4Х13)

Обращаем ваше внимание на то, что данная информация о марке 20Х13 (другое обозначение 2Х13), приведена в ознакомительных целях.

Сталь 20х13: характеристики, применение, аналоги, состав

Общая характеристика сплава

Основным легирующим элементом при производстве марки 20х13 (характеристики стали во многом зависят от концентрации химических веществ в составе) стал хром. Его добавление в состав металла проводится на протяжении длительного периода. Основные характеристики пластика следующие:

- Ограниченная степень свариваемости.

Рассматриваемый металл характеризуется низкой степенью обрабатываемости. В большинстве случаев для повышения степени свариваемости проводится подогрев материал.

Рассматриваемый металл характеризуется низкой степенью обрабатываемости. В большинстве случаев для повышения степени свариваемости проводится подогрев материал. - Жаропрочность и низкая теплопроводность – свойства, которые существенно расширяют область рассматриваемого материала. Сталь коррозионно-стойкая жаропрочная 20Х13 может эксплуатироваться при температуре до 700 градусов Цельсия. Повышение температуры до более высоких показателей приводит к тому, что свойства материала существенно упадут: твердость, устойчивость к деформациям и другие.

- Твердость выдерживается на уровне 126-197 МПа в зависимости от того, проводилась ли термическая обработка.

- Структура склонна к отпускной хрупкости, есть возможность проводить обработку резанием.

Механические свойства стали 20Х13 при различных температурах

Основные характеристики сплава определяют возможность его применения при изготовлении самых различных изделий. При необходимости они могут быть улучшены путем термической обработки, к примеру, закалки или отжига.

Сталь 20Х13 коррозионостойкая, жаропрочная, мартенситная

Заменители стали 20Х13

Стали 12Х13, 14Х17Н2

Иностранные аналоги

| Германия DIN | Марка | Х20Cr13 |

| Номер | 1.4021 | |

| США (AISI, SAE, ASTM) | 420 | |

| Франция (AFNOR) | Z20С13 | |

| Великобритания (BS) | 420S37 | |

| Швеция (SS) | 2303 | |

| Италия UNI | X20Cr13 | |

ВАЖНО!!! Возможность замены определяется в каждом конкретном случае после оценки и сравнения свойств сталей

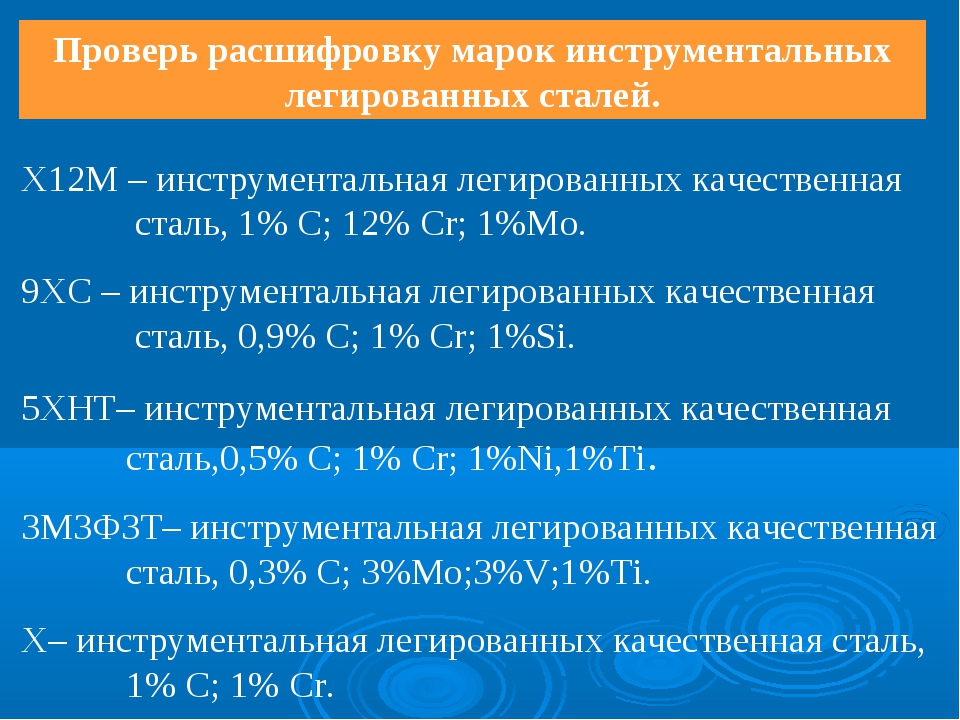

Расшифровка стали 20Х13

Цифра 20 указывает среднее содержание углерода в сотых долях процента, т.е. для стали 20Х13 это значение равно 0,20%.

Буква «Х» указывает на содержание в стали хрома. Цифра 13 после буквы «Х» указывает примерное количество хрома в стали в процентах, округленное до целого числа, т. е. содержание хрома около 13%.

е. содержание хрома около 13%.

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 5949—75, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 18968-73, ГОСТ 19442-74.

- Калиброванный пруток ГОСТ 8559—75, ГОСТ 8560—78, ГОСТ 7417—78.

- Шлифованный пруток и серебрянка ГОСТ 14955—77, ГОСТ 18907—73.

- Лист толстый ГОСТ 7350—77. Лист тонкий ГОСТ 5582—75.

- Лента ГОСТ 4986—79.

- Полоса ГОСТ 4405-75, ГОСТ 103-76, ГОСТ 18968-73.

- Проволока ГОСТ 18143-72.

- Поковки и кованые заготовки ГОСТ 1133—71, ГОСТ 18968—73, ГОСТ 25054—81.

- Трубы ГОСТ 14162-79.

Характеристики и назначение

Сталь 20Х13 относится к коррозионностойким, жаропрочным сталям мартенситного класса (основная структура мартенсит). Сталь 20Х13 применяется для изготовления деталей с повышенной пластичностью, подвергающиеся ударным нагрузкам и работающие при температуре до 450—500 °С, а также изделия, подвергающиеся действию слабоагрессивных сред при комнатной температуре.

Свариваемость

Сталь 20Х13 ограниченно свариваемая. Способы сварки РДС, АрДС и КТС. Подогрев и последующая термообработка применяются в зависимости от метода сварки, вида и назначения конструкции.

Максимально допустимые температура применения стали 20Х13 в средах, содержащих аммиак

| Марка стали | Температура применения сталей, °С при парциальном давлении аммиака, МПа (кгс/см ) | ||

| Св. 1(10) до 2(20) | Св. 2(20) до 5(50) | Св. 5(50) до 8(80) | |

| 20Х13 | 540 | 540 | 540 |

Максимально допустимые температура применения стали 20Х13 в водородосодержащих средах

| Марка стали | Температура, °С, при парциальном давлении водорода, Ph3, МПа (кгс/см2) | ||||||

| 1,5(15) | 2,5(25) | 5(50) | 10(100) | 20(200) | 30(300) | 40(400) | |

| 20Х13 | 510 | 510 | 510 | 510 | 510 | 510 | 510 |

ПРИМЕЧАНИЕ

- Параметры применения сталей, указанные в таблице, относятся также к сварным соединениям.

- Парциальное давление водорода рассчитывается по формуле: Ph3 = (C*Pp)/100, где C — процентное содержание в системе; Ph3 — парциальное давление водорода; Pp — рабочее давление в системе.

Стойкость стали 20Х13 против щелевой эрозии

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18h20T |

| Стойкие | 2 | 0,75-1,5 |

Применение стали 20Х13 для изготовления основных деталей арматуры атомных станций

| Марка стали | Вид полуфабриката или изделия | Максимально допустимая температура применения, °С |

| 20Х13 ГОСТ 5632, ГОСТ 24030 | Листы, трубы, поковки, сортовой прокат. Крепеж | 600 |

Химический состав, % (ГОСТ 5632-2014)

| С | Si | Mn | Cr | Ni | Ti | S | Р |

| не более | не более | ||||||

| 0,16-0,25 | 0,8 | 0,8 | 12,0-14,0 | — | — | 0,025 | 0,030 |

Химический состав, % (ГОСТ 5632-81)

| С | Si | Mn | Cr | S | Р | Ti | Cu | Ni |

| не более | не более | |||||||

| 0,16-0,25 | 0,8 | 0,8 | 12,0-14,0 | 0,025 | 0,030 | 0,2 | 0,30 | 0,6 |

Физические свойства

Модуль нормальной упругости Е, ГПа

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 20X13 | 218 | 214 | 208 | 200 | 189 | 181 | 169 | — | — | — |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 20X13 | 86 | 84 | 80 | 78 | 73 | 69 | 63 | — | — | — |

Плотность ρ кг/см3 при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 20X13 | 7670 | 7660 | 7630 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | — |

Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 20X13 | — | 26 | 26 | 26 | 26 | 27 | 26 | 26 | 27 | 28 |

Удельное электросопротивление ρ нОм*м

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 20X13 | 588 | 653 | 730 | 800 | 884 | 952 | 1022 | 1102 | — | — |

Коэффициент линейного расширения α*106, К-1, при температуре испытаний, °С

| Сталь | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 20X13 | 10,2 | 11,2 | 11,5 | 11,9 | 12,2 | 12,8 | 12,8 | 13,0 | — | — |

Удельная теплоемкость c, Дж/(кг*К), при температуре испытаний, °С

| Сталь | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 20X13 | 112 | 117 | 123 | 127 | 132 | 137 | 147 | 155 | 159 | — |

Температура критических точек, °С

| Ac1 | Аc3 | Аr3 | Аr1 | Mн |

| 810 | 900 | 660 | 710 | 320 |

Механические свойства

| ГОСТ | Состояние поставки | Сечени | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см2 |

| не менее | |||||||

| ГОСТ 5949-75 | Пруток. Закалка с 1000-1050 °С на воздухе или в масле; отпуск при 600-700 °С, охл. на воздухе или в масле Закалка с 1000-1050 °С на воздухе или в масле; отпуск при 600-700 °С, охл. на воздухе или в масле | 60 | 635 | 830 | 10 | 50 | 59 |

| Пруток. Закалка с 1000-1050 °С на воздухе или в масле; отпуск при 660-770 °С, охл. на воздухе, в масле или в воде | 60 | 440 | 650 | 16 | 55 | 78 | |

| ГОСТ 18907-73 | Пруток шлифованный, обработанный на заданную прочность | 1-30 | — | 510-780 | 14 | — | — |

| ГОСТ 7350-77 | Лист горячекатаный или холоднокатаный. Закалка с 1000-1050 °С на воздухе; отпуск при 680-780 °С, охл. на воздухе или с печью (образцы поперечные) | Св. 4 | 372 | 509 | 20 | — | — |

| ГОСТ 25054-81 | Поковка. Закалка с 1000-1050 °С на воздухе или в масле | 1000 | 441 | 588 | 14 | 40 | 39 |

| ГОСТ 4986-79 | Лента холоднокатаная. | До 0,2 | — | 500 | 8 | — | — |

| Отжиг или отпуск при 740- 800 °С | 0,2-2,0 | — | 500 | 16 | — | — | |

| ГОСТ 18143-72 | Проволока термообработанная | 1,0-6,0 | — | 490-780 | 14 | — | — |

Механические свойства заготовок сечением 14 мм в зависимости от температуры отпуска

| tотп.°С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см2 | Твердость HRCэ |

| 200 | 1300 | 1600 | 13 | 50 | 81 | 46 |

| 300 | 1270 | 1460 | 14 | 57 | 98 | 42 |

| 450 | 1330 | 1510 | 15 | 57 | 71 | 45 |

| 500 | 1300 | 1510 | 19 | 54 | 75 | 46 |

| 600 | 920 | 1020 | 14 | 60 | 71 | 29 |

| 700 | 650 | 78 | 18 | 64 | 102 | 20 |

| 700 | 650 | 78 | 18 | 64 | 102 | 20 |

ПРИМЕЧАНИЕ. Закалка с 1050 °С на воздухе.

Закалка с 1050 °С на воздухе.

Механические свойства при повышенных температурах

| tисп.°С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см2 |

| Нормализация при 1000-1020 °С; отпуск при 730-750 °С. При 20 °СНВ 187-217 | |||||

| 20 | 510 | 710 | 21 | 66 | 64-171 |

| 300 | 390 | 540 | 18 | 66 | 196 |

| 400 | 390 | 520 | 17 | 59 | 196 |

| 450 | 370 | 480 | 18 | 57 | 235 |

| 500 | 350 | 430 | 33 | 75 | 245 |

| 550 | 275 | 340 | 37 | 83 | 216 |

| Образец диаметром 6 мм и длиной 30 мм, прокатанный. Скорость деформирования 16 мм/мин; скорость деформации 0,009 1/с | |||||

| 800 | 59 | 70 | 51 | 98 | — |

| 850 | — | — | 43 | — | — |

| 900 | — | — | 66 | — | — |

| 1000 | 39 | 61 | 59 | — | — |

| 1150 | 21 | 31 | 84 | 100 | — |

Механические свойства прутков при отрицательных температурах

tисп. °С °С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см2 |

| Сечение 25 мм. Нормализация при 1000 “С, охл. на воздухе; отпуск при 680-750 °С | |||||

| +20 | 540 | 700 | 21 | 62 | 76 |

| -20 | 560 | 730 | 22 | 59 | 54 |

| -40 | 580 | 770 | 23 | 57 | 49 |

| -60 | 570 | 810 | 24 | 57 | 41 |

| Сечение 14 мм. Закалка с 1050 °С на воздухе; отпуск при 600 °С | |||||

| +20 | — | — | — | — | 71 |

| -20 | — | — | — | — | 81 |

| -60 | — | — | — | — | 64 |

Механические свойства при испытании на длительную прочность

| tисп.°С | Предел ползучести, МПа | Скорость ползучести, %/ч | tисп.°С | Предел длительной прочности, МПа | τ, ч |

| 450 | 125 | 1/100000 | 450 | 289 | 10000 |

| 470 | 75 | 1/100000 | 470 | 191 | 10000 |

| 500 | 47 | 1/100000 | 500 | 255 | 100000 |

| 550 | 29 | 1/100000 | 550 | 157 | 100000 |

ПРИМЕЧАНИЕ. Предел выносливости σ-1 = 367 МПа при n = 107 (образцы гладкие).

Предел выносливости σ-1 = 367 МПа при n = 107 (образцы гладкие).

Механические свойства в зависимости от тепловой выдержки

| Термообработка | Тепловая выдержка | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см2 | |||||||

| tисп.°С | τ, ч | ||||||||||||

| Нормализация при 1000- 1020 °С, охл. на воздухе; отпуск при 730-750 °С, охл. на воздухе | 500 | 5000 | 500 | 690 | 20 | 62 | 108 | ||||||

| 10000 | 420 | 670 | 23 | 65 | 118 | ||||||||

| 550 | 1000 | 450 | 690 | 26 | 65 | — | |||||||

| 10000 | 440 | 660 | 24 | 63 | 108 | ||||||||

| 600 | 3000 | 450 | 660 | 21 | 60 | 78 | |||||||

| 10000 | 380 | 630 | 23 | 63 | 147 | ||||||||

Технологические свойства

Температура ковки, °С: начала 1250, конца 850. Сечения до 150 мм охлаждаются на воздухе, сечениям 150-400 мм необходим низкотемпературный отжиг с одним переохлаждением.

Сечения до 150 мм охлаждаются на воздухе, сечениям 150-400 мм необходим низкотемпературный отжиг с одним переохлаждением.

Обрабатываемость резанием — Kv тв.спл = 0,7 и Kv б.ст = 0,45 в закаленном и отпущенном состоянии при НВ 241 и σв = 730 МПа.

Флокеночувствительность — не чувствительна.

Склонность к отпускной хрупкости — склонна.

Коррозионная стойкость

| Среда | Температура, °С | Длительность испытания, ч | Глубина коррозии, мм/год |

| Вода дистиллированная или пар | 100 | — | 0,1 |

| Вода почвенная 20 | — | 1,0 | |

| Морская вода | 20 | 720 | 0 |

Узнать еще

Нержавеющая сталь 08Х18Н10Т

Сталь 15ХСНД низколегированная конструкционная…

Коррозионностойкие, жаростойкие, жаропрочные, изно…

Сталь 38ХА конструкционная легированная…

Химический состав

Во многом сталь 20х13 напоминает аналоги, в состав которых также добавляется большое количество хрома. Химический состав представлен сочетанием следующих веществ:

Химический состав представлен сочетанием следующих веществ:

- Углерод во многом определяет твердость и прочность материала, а также степень свариваемости. В рассматриваемом случае концентрация углерода может варьировать в пределе от 0,16 до 0,25%.

- Хром считается основным легирующим элементом. В состав сплава добавляется около 12-14% этого химического вещества. Именно хром определяет жаропрочность и коррозионную стойкость.

- Марганец и никель не являются основными элементами рассматриваемого сплава, их концентрация не более 0,6%.

Практически все металлы имеют в своем составе фосфор и серу. Эти химические элементы находятся в составе при концентрации не более 0,03%.

Лист нержавейка 20Х13

Зарубежные производители также выпускают сплавы со схожим химическим составом. К примеру, японский аналог стали 20х13 получил название SUS420J1, французские сплавы z20c13 и X20Cr13.

Применение стали 20х13

Сталь 20х13 обладает большим количеством особенностей, которые определяют широкое его распространение. Жаропрочность и коррозионная стойкость ценится в нижеприведенных случаях:

Жаропрочность и коррозионная стойкость ценится в нижеприведенных случаях:

- Машиностроительная промышленность.

- При производстве турбинных лопаток, на которые оказывается воздействие высокой температуры и давления.

- При создании крепежей с высокой прочностью и коррозионной стойкостью.

- Выпуск деталей, которые подвержены воздействию атмосферных осадков и органических слей.

- При изготовлении колец самого различного предназначения.

- Авиационная промышленность.

- Выпуск изделий, работающих при невысокой температуре и в агрессивной химической среде.

- При создании деталей для компрессорных машин, которые работают с нетрозными газами.

Трубные доски 20х13

Термическая обработка позволяет существенно повысить эксплуатационные характеристики сплава. Это связано с тем, что при сильном нагреве происходит перестроение кристаллической решетки для упрочнения структуры и повышения твердости поверхностного слоя. Применение стали 20х13 позволило существенно продлить эксплуатационный срок изделий, которые служат в тяжелых эксплуатационных условиях.

Сферы применения стали 20Х13

За счет своих жаропрочных и других характеристик ферритная хромистая сталь широко используется в следующих сферах:

- машиностроение;

- производство печей и турбинных лопаток, работающих в условиях высоких температур;

- выпуск деталей повышенной пластичности, подверженных ударным нагрузкам, например, клапаны гидравлических прессов;

- выпуск изделий, подверженных воздействию атмосферных осадков, растворам органических солей и другим слабоагрессивным средам;

- производство крепежей;

- производство цельнотканных колец разного назначения;

- выпуск деталей для копрессорных машин, работающих посредством нетрозного газа;

- производство деталей, работающих при невысоких температурах в агрессивных средах;

- выпуск деталей для авиационных целей.

ГОСТы и другие стандарты на сталь 20Х13

Для того чтобы выпускаемые металлы могли применяться в тех или иных условиях при их изготовлении применяется Госстандарт. Сталь 20×13 (ГОСТ определяет форму выпуска и основные качества) изготавливается при учете следующих стандартов:

Сталь 20×13 (ГОСТ определяет форму выпуска и основные качества) изготавливается при учете следующих стандартов:

- Кованные заготовки поставляются в квадратной и круглой форме.

- При применении сплава могут изготавливаться проволоки с высокими эксплуатационными характеристиками.

- На производственные линии поставляется прокат с различной толщиной листа, который характеризуется жаропрочностью и коррозионной стойкостью.

- В промышленность поставляются кованые и горячекатанные полосы.

- Фасонные профили.

Расшифровка стали 20х13 определяет высокую концентрацию хрома, что приводит к снижению некоторых эксплуатационных качеств. Примером можно назвать отсутствие возможности использования листового металла для изготовления корпуса при применении сварочного аппарата. Установленный стандарт 20х13 ГОСТ также определяет возможность проведения дополнительной обработки, которая делает структуру более плотной и прочной, устойчивой к различного рода воздействия.

Скачать ГОСТ 5632-72

ГОСТы и ТУ на сталь 20Х13

Сталь кованая круглая и квадратная. Сортамент ГОСТ 1133-71 Проволока из высоколегированной коррозионно-стойкой и жаростойкой стали. Технические условия ГОСТ 18143-72 Прутки нагартованные, термически обработанные шлифованные из высоколегированной и коррозионно-стойкой стали. Технические условия.ГОСТ 18907-73 Поковки из коррозионно-стойких сталей и сплавов. Общие технические условия.ГОСТ 25054-81 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия ГОСТ 5582-75 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки ГОСТ 5632-72 Сталь сортовая и калиброванная коррозионностойкая, жаростойкая и жаропрочная. Технические условия ГОСТ 5949-75 Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия ГОСТ 7350-77 Полосы горячекатаные и кованые из инструментальной стали. Сортамент. ГОСТ 4405-75 Сталь качественная круглая со специальной отделкой поверхности. Технические условия. ГОСТ 14955-77 Прокат сортовой стальной горячекатаный круглый. Сортамент.ГОСТ 2590-2006 Прокат сортовой стальной горячекатаный квадратный. Сортамент.ГОСТ 2591-2006 Сталь калиброванная круглая. Сортамент.ГОСТ 7417-75 Полосы горячекатаные и кованые из инструментальной стали. Сортамент.ГОСТ 8559-75 Сталь калиброванная квадратная. Сортамент.ГОСТ 8560-78 Прокат калиброванный шестигранный. Сортамент. ГОСТ 8560-78 Сталь кованая круглая и квадратная. Сортамент.ГОСТ 1133-71 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.ГОСТ 5632-72 Прокат сортовой стальной горячекатаный полосовой. Сортамент.ГОСТ 103-2006 Сталь сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия.ГОСТ 5949-75 Прокат сортовой стальной горячекатаный шестигранный. Сортамент. ГОСТ 2879-2006 Профили стальные фасонные высокой точности. Технические условия.ТУ 14-11-245-88 Заготовки из конструкционной стали для машиностроения. Общие технические условия.

Технические условия. ГОСТ 14955-77 Прокат сортовой стальной горячекатаный круглый. Сортамент.ГОСТ 2590-2006 Прокат сортовой стальной горячекатаный квадратный. Сортамент.ГОСТ 2591-2006 Сталь калиброванная круглая. Сортамент.ГОСТ 7417-75 Полосы горячекатаные и кованые из инструментальной стали. Сортамент.ГОСТ 8559-75 Сталь калиброванная квадратная. Сортамент.ГОСТ 8560-78 Прокат калиброванный шестигранный. Сортамент. ГОСТ 8560-78 Сталь кованая круглая и квадратная. Сортамент.ГОСТ 1133-71 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.ГОСТ 5632-72 Прокат сортовой стальной горячекатаный полосовой. Сортамент.ГОСТ 103-2006 Сталь сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия.ГОСТ 5949-75 Прокат сортовой стальной горячекатаный шестигранный. Сортамент. ГОСТ 2879-2006 Профили стальные фасонные высокой точности. Технические условия.ТУ 14-11-245-88 Заготовки из конструкционной стали для машиностроения. Общие технические условия. ОСТ 3-1686-90

ОСТ 3-1686-90

Сталь 20Х13 / Ауремо

Х37Ю5Т ХН70ВМТЮФ ХН78Т ХН70ВМЮТ ХН80ТБЮ ХН35ВТ ХН70Ю ХН35ВТЮ ХН77ТЮР 20х33Н18 31Х19Н9МВБТ 40х13 20х13 20Х25Н20С2 40Х15Н7Г7Ф2МС 10Х23х28 12Х25Н16Г7АР 15х22ВНМФ 20Х20Н14С2 37Х12Н8Г8МФБ 40X9S2 20Х23х23 30X13 40Х10С2М 45Х14Н14В2М 13Х11Н2В2МФ

Сталь 20Х13

Сталь 20Х13 : марка сталей и сплавов. Ниже представлена систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температурах критических точек, физико-механических, технологических и литейных свойствах для марки — Сталь 20Х13.

Общие сведения о стали 20Х13

| Марка-заменитель |

| стали: 12Х13, 14Х17х3. |

| Тип поставки |

Круг 20х13, лист 20х13, труба 20х13, проволока 20х13, шестигранник 20х13, сортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-71, ГОСТ 258, ГОСТ 2591 , ГОСТ 19442-74, ГОСТ 18968-73. Пруток калиброванный ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Пруток полированный и серебряный брусок ГОСТ 14955-77, ГОСТ 18907−73. Толстый лист ГОСТ 7350-77. Лист тонкий ГОСТ 5582-75. Лента ГОСТ 4986-79. Проволока ГОСТ 18143-72. Полоса ГОСТ 4405-75, ГОСТ 103-76, ГОСТ 18968-73. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 18968-73, ГОСТ 25054-81. Трубы ГОСТ 9940-81, ГОСТ 14162-79. Пруток полированный и серебряный брусок ГОСТ 14955-77, ГОСТ 18907−73. Толстый лист ГОСТ 7350-77. Лист тонкий ГОСТ 5582-75. Лента ГОСТ 4986-79. Проволока ГОСТ 18143-72. Полоса ГОСТ 4405-75, ГОСТ 103-76, ГОСТ 18968-73. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 18968-73, ГОСТ 25054-81. Трубы ГОСТ 9940-81, ГОСТ 14162-79. |

| Применение |

| Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам и работающие при температуре до 450-500°С, а также изделия, подвергающиеся воздействию слабоагрессивных сред при комнатной температуре. Сталь коррозионностойкая, жаростойкая мартенситного класса. |

Химический состав стали 20Х13

| Химический элемент | % |

| Кремний (Si), не более | 0,8 |

| Марганец (Mn), не более | 0,8 |

| Медь (Cu), не более | 0,30 |

| Никель (Ni), не более | 0,6 |

| Сера (S), не более | 0,025 |

| Титан (Ti), не более | 0,2 |

| Углерод (С) | 0,16−0,25 |

| Фосфор (P), не более | 0,030 |

| Хром (Cr) | 12,0−14,0 |

Механические свойства стали 20Х13

| Термическая обработка в состоянии поставки | Сечение, мм | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 |

Стержни. Закалка 1000-1050°С, воздух или масло. Отпуск 600-700°С, воздух или масло. Закалка 1000-1050°С, воздух или масло. Отпуск 600-700°С, воздух или масло. | 60 | 635 | 830 | десять | 50 | 59 |

| Стержни. Закалка 1000-1050°С, воздух или масло. Отпуск 660-770°С, воздух, масло или вода. | 60 | 440 | 650 | шестнадцать | 55 | 78 |

| Прутки полированные, обработанные до заданной прочности | 1−30 | 510-780 | четырнадцать | |||

| Листы горячекатаные или холоднокатаные. Закалка 1000-1050°С, воздух. Закалка 680-780°С, воздух или печь (Крестовые образцы) | > 4 | 372 | 509 | 20 | ||

| Поковки. Закалка 1000-1050°С, воздух или масло. Отпуск 660−770°С, воздух. | 1000 | 441 | 588 | четырнадцать | 40 | 39 |

Лента холоднокатаная. Отжиг или отпуск 740-800°С. Отжиг или отпуск 740-800°С. | <0,2 | 500 | 8 | |||

| Лента холоднокатаная. Отжиг или отпуск 740-800°С. | 0,2−2,0 | 500 | шестнадцать | |||

| Термообработанная проволока | 1,0−6,0 | 490−780 | четырнадцать |

Механические свойства при повышенных температурах

| t испытания, °С | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | |||||||||

| Нормализация 1000-1020°С. Отпуск 730-750°С. При 20°С НВ 187-217 | ||||||||||||||

| 20 | 510 | 710 | 66 | 64−171 | ||||||||||

| 300 | 390 | 540 | восемнадцать | 66 | 196 | |||||||||

| 400 | 390 | 520 | 17 | 59 | 196 | |||||||||

| 450 | 370 | 480 | восемнадцать | 57 | 235 | |||||||||

| 500 | 350 | 430 | 33 | 75 | 245 | |||||||||

| 550 | 275 | 340 | 37 | 83 | 216 | |||||||||

Образец диаметром 6 мм и длиной 30 мм. Ламинированный. Скорость деформации 16 мм/мин, скорость деформации 0,009 1/с. Ламинированный. Скорость деформации 16 мм/мин, скорость деформации 0,009 1/с. | ||||||||||||||

| 800 | 59 | 70 | 51 | 98 | ||||||||||

| 850 | 43 | |||||||||||||

| 900 | 56 | |||||||||||||

| 1000 | 39 | 61 | 59 | |||||||||||

| 1150 | 21 | 31 | 84 | 100 | ||||||||||

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | HRC e | ||||||||

| Заготовки сечением 14 мм. Закалка 1050°С, воздух. | ||||||||||||||

| 200 | 1300 | 1600 | тринадцать | 50 | 81 | 46 | ||||||||

| 300 | 1270 | 1460 | четырнадцать | 57 | 98 | 42 | ||||||||

| 450 | 1330 | 1510 | пятнадцать | 57 | 71 | 45 | ||||||||

| 500 | 1300 | 1510 | 19 | 54 | 75 | 46 | ||||||||

| 600 | 920 | 1020 | четырнадцать | 60 | 71 | 29 | ||||||||

| 700 | 650 | 78 | восемнадцать | 64 | 102 | 20 | ||||||||

Механические свойства в зависимости от термостойкости

| Термообработка в состоянии поставки | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | |||||||||

Нормализация 1000-1020°С, воздух. Отпуск 730−750°С, воздух. Отпуск 730−750°С, воздух. | ||||||||||||||

| Тепловое воздействие 500°С, 5000 ч | 500 | 690 | 20 | 62 | 108 | |||||||||

| Тепловое воздействие 500°С, 10000 ч | 420 | 670 | 23 | 65 | 118 | |||||||||

| Тепловое воздействие 550°С, 1000 ч | 450 | 690 | 26 | 65 | ||||||||||

| Тепловое воздействие 550°С, 10000 ч | 440 | 660 | 24 | 63 | 108 | |||||||||

| Теплоемкость 600°С, 3000 ч | 450 | 660 | 21 | 60 | 78 | |||||||||

| Тепловое воздействие 600°С, 10000 ч | 380 | 630 | 23 | 63 | 147 | |||||||||

Механические свойства прутков при отрицательных температурах

| t испытания, °С | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | |||||||||

Сечение 25 мм. Нормализация 1000°С, воздух. Отпуск 680-750°С Нормализация 1000°С, воздух. Отпуск 680-750°С | ||||||||||||||

| +20 | 540 | 700 | 21 | 62 | 76 | |||||||||

| -20 | 560 | 730 | 22 | 59 | 54 | |||||||||

| -40 | 580 | 770 | 23 | 57 | 49 | |||||||||

| -60 | 570 | 810 | 24 | 57 | 41 | |||||||||

| Сечение 14 мм. Закалка 1050°С, воздух. Отпуск 600°С. | ||||||||||||||

| +20 | 71 | |||||||||||||

| -20 | 81 | |||||||||||||

| -60 | 64 | |||||||||||||

Механические свойства при испытаниях на длительную прочность

| Предел ползучести, МПа | Скорость ползучести, %/ч | tиспытание, °С | Длительная прочность, МПа | Продолжительность испытаний, ч | t испытание, ч |

| 125 | 1/100000 | 450 | 289 | 10000 | 450 |

| 75 | 1/100000 | 470 | 191 | 10000 | 500 |

| 47 | 1/100000 | 500 | 255 | 100 000 | 450 |

| 29 | 1/100000 | 550 | 157 | 100 000 | 500 |

Технологические свойства стали 20×13

| ТЕМПЕРАТИВНАЯ ДЛЯ КОВАНИЯ |

Начало 1250, конец 850. Срезы до 150 мм охлаждаются в воздухе, 150–400 мм, требуется низкостиратор, с помощью одного суперклера. Срезы до 150 мм охлаждаются в воздухе, 150–400 мм, требуется низкостиратор, с помощью одного суперклера. |

| Свариваемость |

| Ограниченно свариваемые. Методы сварки: РДС, АДС под флюсом, АрДС и КТС. Нагрев и термообработку применяют в зависимости от метода сварки, типа и назначения конструкции. |

| Обрабатываемость резанием |

| В закаленном и отпущенном состоянии при НВ 241 и σ B = 730 МПа K υ тв.пл. = 0,7, K υ б.ст. = 0,45. |

| Tendency to release ability |

| inclined |

| Flock sensitivity |

| not sensitive |

Temperature of critical points of steel 20X13

| Критическая точка | °С |

| Ас1 | 810 |

| Ас3 | 900 |

| Ar3 | 660 |

| Ar1 | 710 |

| Мн | 320 |

Ударная вязкость стали 20Х13

Ударная вязкость, KCU, Дж/см 2

| Состояние поставки, термообработка 90 | +20 | -20 | -50 |

Пруток сечением 25 мм. | 63 | 52 | 45 |

Коррозионные свойства стали 20Х13

| Среда | Температура испытания, °С | Продолжительность испытаний, ч | Глубина, мм/год |

| Дистиллированная вода или пар | 100 | 0,1 | |

| Почвенные воды | 20 | 1,0 | |

| Морская вода | 20 | 720 | 0 |

Физические свойства стали 20Х13

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Нормальный модуль упругости, Е, ГПа | 218 | 214 | 208 | 200 | 189 | 181 | 169 | |||

| Модуль упругости при кручении G, ГПа | 86 | 84 | 80 | 78 | 73 | 69 | 63 | |||

| Плотность стали, pn, кг/м 3 | 7670 | 7660 | 7630 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | |

| Коэффициент теплопроводности Вт/(м°С) | 26 | 26 | 26 | 26 | 27 | 26 | 26 | 27 | 28 | |

Уд. |

Рассматриваемый металл характеризуется низкой степенью обрабатываемости. В большинстве случаев для повышения степени свариваемости проводится подогрев материал.

Рассматриваемый металл характеризуется низкой степенью обрабатываемости. В большинстве случаев для повышения степени свариваемости проводится подогрев материал.