Марка стали пружинной: Пружинная сталь – марки, свойства, применение

alexxlab | 14.10.1992 | 0 | Разное

Пружинная сталь

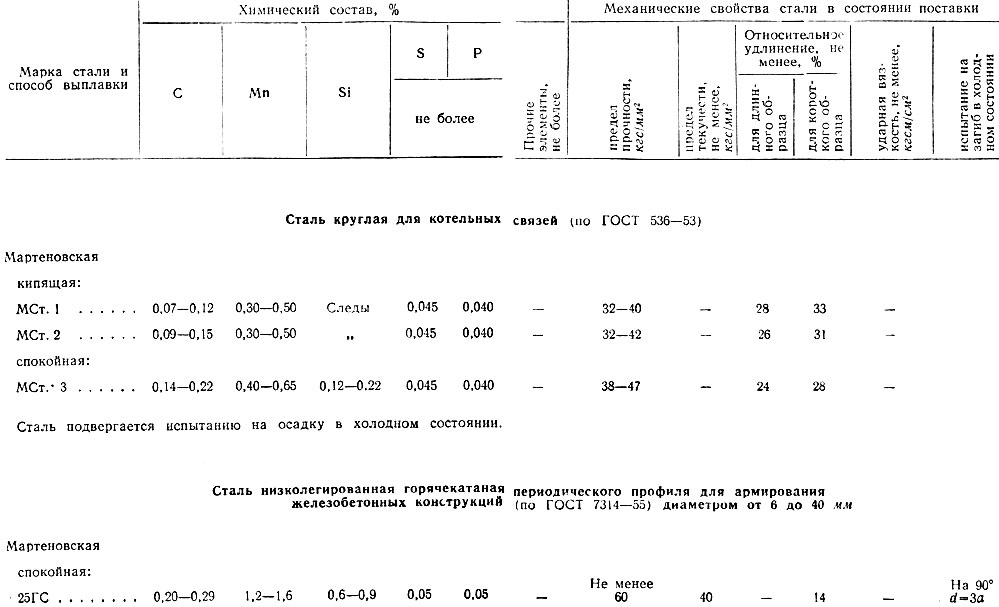

Рессорно-пружинная сталь (по ГОСТ 14959-69)

Основные требованиями, предъявляемые к рессорно-пружинной стали:

- высокие пределы упругости,

- высокие пределы усталости.

Такие свойства достигаются в результате специальной термической обработки, которая заключается в закалке и последующем отпуске при температуре 400 – 520 °С.

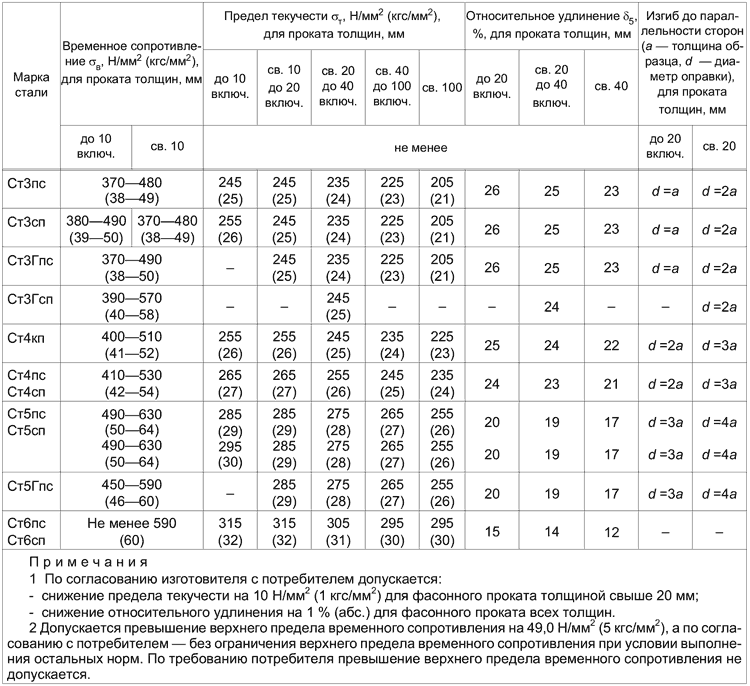

Основные механические свойства рессорно-пружинной стали после специальной термической обработки.

|

Марка стали |

Рекомендуемый режим термической обработки |

Механические свойства |

|||||

|

σт ,кгс/мм2 |

σв ,кгс/мм2 |

δ5 , % |

φ , % |

||||

|

Температура закалки, °С |

Закалочная среда |

Температура отпуска |

|||||

|

Не менее |

|||||||

|

65 |

840 |

Масло |

480 |

80 |

100 |

10 |

35 |

|

70 |

830 |

» |

480 |

85 |

105 |

9 |

30 |

|

75 |

820 |

» |

480 |

90 |

110 |

9 |

30 |

|

85 |

820 |

» |

480 |

100 |

115 |

8 |

30 |

|

60Г |

840 |

» |

480 |

80 |

100 |

8 |

30 |

|

65Г |

830 |

Масло |

480 |

80 |

100 |

8 |

30 |

|

70Г |

830 |

» |

480 |

85 |

105 |

7 |

25 |

|

55ГС |

820 |

» |

480 |

80 |

100 |

8 |

30 |

|

50С2 |

870 |

Масло или вода |

460 |

110 |

120 |

6 |

30 |

|

55С2 |

870 |

То же |

460 |

120 |

130 |

6 |

30 |

|

55С2А |

870 |

» » |

460 |

120 |

130 |

|

30 |

|

60С2 |

870 |

Масло |

460 |

120 |

130 |

6 |

25 |

|

60С2А |

870 |

» |

420 |

140 |

160 |

6 |

20 |

|

70С3А |

860 |

» |

460 |

160 |

180 |

6 |

25 |

|

50ХГ |

840 |

» |

440 |

110 |

130 |

7 |

35 |

|

50ХГА |

840 |

» |

440 |

120 |

130 |

7 |

35 |

|

55ХГР |

830 |

» |

450 |

|

140 |

5 |

30 |

|

50ХФА |

850 |

» |

520 |

110 |

130 |

8 |

35 |

|

50ХГФА |

850 |

э |

520 |

120 |

130 |

6 |

35 |

|

60С2ХФА |

850 |

» |

410 |

170 |

190 |

5 |

20 |

|

50ХСА |

850 |

» |

520 |

120 |

135 |

6 |

30 |

|

65С2ВА |

850 |

» |

420 |

170 |

190 |

5 |

20 |

|

60С2Н2А |

880 |

|

420 |

160 |

175 |

6 |

20 |

|

60С2ХА |

870 |

» |

420 |

160 |

180 |

5 |

20 |

|

60СГА |

860 |

» |

460 |

140 |

160 |

6 |

25 |

характеристики, свойства, марки, ГОСТ.

Изделия из пружинной стали

Изделия из пружинной сталиНачать стоит с того, что любая пружина, рессора и другие подобные элементы эксплуатируются в условиях жесткой и постоянной упругой деформации. Кроме этого, большинство деталей подвергается еще и циклическим нагрузкам. Именно по этим причинам к пружинной стали предъявляются высокие требования по упругости, текучести, выносливости, пластичности, а также важно наличие необходимого сопротивления к хрупкому разрушению.

Состав

В состав стали, которая подходит для производства пружин и рессор входит от 0,5% до 0,75% углерода. Дополнительными требования к содержанию легирующих элементов при производстве следующие:

- содержание кремния в пружинной стали до 2,8%;

- содержание марганца до 1,2%;

- легирование хромом достигает 1,2%;

- содержание ванадия до 0,25%;

- легирование вольфрамом до 1,2%;

- содержание никеля до 1,7%.

Также здесь важно добавить, что при производстве стали осуществляется процесс измельчения зерна, который способствует возрастанию сопротивления металла к малым пластическим деформациям. Это, в свою очередь, увеличивает релаксационную стойкость изделия из пружинной стали.

Это, в свою очередь, увеличивает релаксационную стойкость изделия из пружинной стали.

Применение

Довольно широкое применение в транспортных средствах нашли изделия из таких марок стали, как 55С2, 60С2А, 70С3А. Но здесь нужно знать, что этот материал подвержен таким дефектам, как обезуглероживание или графитизация. Эти недостатки опасны тем, что они сильно снижают характеристики упругости, а также прочности материала. Для того чтобы избежать этих дефектов и их негативного влияния на пружинную сталь, в нее и добавляют те элементы, которые были указаны выше.

Лучшими показателями в отличие от кремнистой разновидности сплава обладает марка 50ХФА. Этот вид материала стал больше всего использоваться для изготовления автомобильных рессор. Также этот тип стали очень часто используется для производства клапанов пружин, так как он не подвержен обезуглероживанию. Но тут стоит добавить, что она обладает малой прокаливаемостью.

Работа пружин

Здесь важно понимать, что работа любой пружины, рессоры или любой другой детали из пружинной стали характеризуется только тем, что используются лишь упругие свойства материала. Суммарная величина их упругости определяется особенностями конструкции. Решающим показателем здесь будет количество витков, их диаметр, а также длина самого изделия. Еще один важный момент, который необходимо отметить – это пластическая деформация. Это в пружинах чаще всего не допускается, а потому от материала, который используется для производства пружин, не требуется наличия высокой ударной вязкости или показателя пластичности. Основное требование – это параметр упругости. Верхний предел этой характеристики должен быть довольно велик. Для того чтобы достичь требуемого параметра, сталь подвергают закалке под воздействием высоких температур, а после проводят отпуск материала при температуре в 300-400 градусов по Цельсию.

Суммарная величина их упругости определяется особенностями конструкции. Решающим показателем здесь будет количество витков, их диаметр, а также длина самого изделия. Еще один важный момент, который необходимо отметить – это пластическая деформация. Это в пружинах чаще всего не допускается, а потому от материала, который используется для производства пружин, не требуется наличия высокой ударной вязкости или показателя пластичности. Основное требование – это параметр упругости. Верхний предел этой характеристики должен быть довольно велик. Для того чтобы достичь требуемого параметра, сталь подвергают закалке под воздействием высоких температур, а после проводят отпуск материала при температуре в 300-400 градусов по Цельсию.

Свойства

Основное свойство пружинной стали – это текучесть(упругость). Максимальный показатель этого параметра достигается только при температурах, указанных выше. Однако если отпускать материал при таких градусах, то отпускная хрупкость окончательного продукта будет находиться в первом роде. Как уже говорилось ранее, ударная вязкость не имеет принципиального значения.

Как уже говорилось ранее, ударная вязкость не имеет принципиального значения.

Еще одно из свойств стали касается ее состава. Оно выражается в том, что содержание углерода в ней больше, чем в других сплавах. Хотя, если сравнивать с инструментальной сталью, все же меньше.

Для обычного процесса легирования используют марганец и кремний. Для более ответственных пружин или рессор в качестве добавок применяют хром и ванадий. Эти два элемента придают им повышенную упругость. Можно добавить, что для достижения наилучших эксплуатационных свойств сталь часто подвергают закалке в масле или воде.

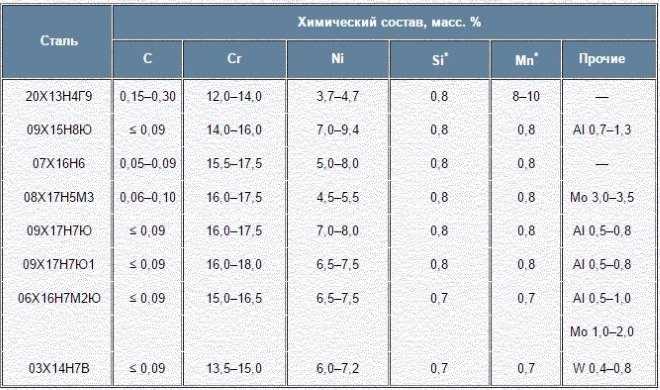

Виды и марки стали

Марки пружинной стали делятся на множество различных групп. Существуют материалы общего назначения. К ним относят марки 65, 70, 75, У9А. Из этого продукта изготавливают пружины для машин с небольшим сечением. К особым свойствам этих деталей можно отнести их пониженную релаксационную стойкость.

Кремнистые стали марок 55С2, 60С, 60С2 применяются для создания таких элементов, как пружины и рессоры, использующиеся в автомобильной, автотракторной промышленности, а также в железнодорожной промышленности. Тут важно добавить, что эти элементы склонны к обезуглероживанию. Каких-либо особых свойств у этой стали не имеется.

Тут важно добавить, что эти элементы склонны к обезуглероживанию. Каких-либо особых свойств у этой стали не имеется.

Еще одна разновидность стали – это комплексно легированная. Данный продукт выпускается под марками 50ХФА и 60С2ХФА. К использованию этого материала прибегают в том случае, если необходимо создать пружины или рессоры для важных деталей. Стойкость к температурному воздействию у этого материала составляет до +300 градусов Цельсия.

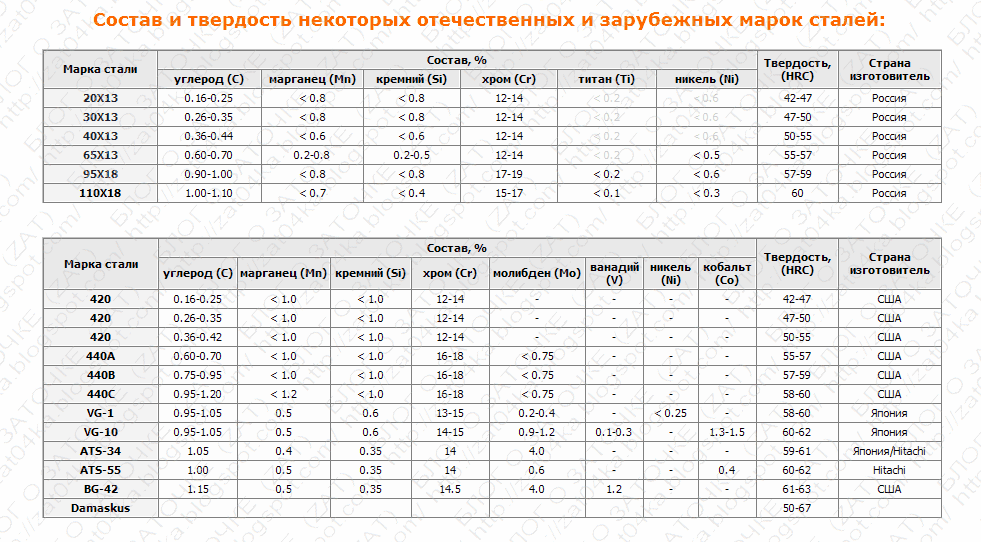

Можно выделить также стали специального назначения. К ним принадлежат такие продукты мартенситного класса 30Х13, 40Х13. Они используются для производства обычных пружин или рессор, однако обладают особыми свойствами. Характеристика пружинной стали этой марки состоит в том, что у нее повышенная стойкость к коррозии, повышенная жаропрочность (до 550 градусов Цельсия), а также выраженные магнитные свойства.

Требования по ГОСТ

Для пружинных сталей, как и для другой самой разнообразной продукции, был принят ГОСТ. Он устанавливает все правила, касающиеся материала. К примеру, там описаны следующие технические требования.

К примеру, там описаны следующие технические требования.

- Массовая доля такого вещества, как медь не должна превышать 0,2%. А остаточное количество никеля не должно быть выше, чем 0,25%.

- Для такой марки стали, как 60С2Г, существует отдельное требование, которое гласит, что суммарная массовая доля серы и фосфора не должна быть выше 0,06%.

- Такая марка стали, как 51ХФА по ГОСТ предназначается лишь для производства пружинной проволоки.

- ГОСТ пружинной стали также предписывает, что по индивидуальному заказу потребителя массовая доля, содержащегося в стали марганца, может быть уменьшена, несмотря на предписания, которые указываются в таблице, имеющейся в том же документе. Это при условии, что сплав не подвергался легированию хромом и никелем.

Коррозионностойкая сталь

Одна из марок стали специального назначения отличается тем, что у нее имеется повышенная стойкость к коррозии. Для того чтобы максимально повысить сопротивляемость материала к разрушающему ее процессу, в него добавляют и хром, и никель в количестве от 13 до 27% и от 9 до 12% соответственно. Другими словами, эти продукты относятся к группе высоколегированных сталей.

Другими словами, эти продукты относятся к группе высоколегированных сталей.

Основным аустенитообразующим элементом в таком продукте является никель. В то время как марганец, к примеру, влияет на образование аустенита слабее, эффект от его использования ниже практически в два раза. Если необходимо еще сильнее расширить аустенитную область, то можно использовать такие вещества, как углерод или азот.

Спецификация материалов пружинной сталии таблицы размеров проволоки

Высокоуглеродистые пружинные стали являются наиболее часто используемыми из всех материалов для пружин. Они будут соответствовать вашим требованиям к материалам из пружинной стали, а не другим, несмотря на то, что они наименее дорогие. Высокоуглеродистая пружинная проволока легкодоступна, легко обрабатывается и наиболее популярна. Эти материалы не подходят для высоких или низких температур, а также для ударных или ударных нагрузок.

ВЫСОКОУГЛЕРОДИСТАЯ ПРУЖИНА

Материал | Музыкальный провод | Жесткотянутый | Высокопрочная твердотянутая сталь | Закалка в масле | Угольный клапан |

|---|---|---|---|---|---|

Номинальный анализ | C–. | C–0,45 – 0,85 % Mn–0,60 – 1,30 % | C– 0,65–1,00 % Mn– 0,20–1,30 % | C– 0,55–0,85 % Mn– 0,60–1,20 % | C– 0,60–0,75 % Mn– 0,60–0,90 % |

Минимальная прочность на растяжение | 230-3999 | КЛИ 147-283 КЛИ 171-324 | 238-350 | КЛИ 165-293 КЛИ 191-324 | 215-240 |

Модуль упругости E psi x 106 | |||||

Расчетное напряжение % Минимальное растяжение | |||||

Модуль упругости при кручении G psi x 106 | |||||

Максимальная темп. | |||||

Максимальная темп. °С | |||||

Твердость по Роквеллу | С41-60 | С31-52 | С41-60 | С42-55 | С45-49 |

Главный метод изготовления использует специальные свойства | Холоднотянутый. Высокое и равномерное растяжение. Высококачественные пружины и проволочные формы. | Холоднотянутый. Приложения со средней нагрузкой. Более дешевые пружины и проволочные формы. | Холоднотянутый. Более качественные пружины и проволочные формы. | Холоднотянутая и термообработанная перед изготовлением пружинная проволока общего назначения. | Холоднотянутые и термообработанные перед изготовлением. |

Легированные пружинные стали занимают определенное место в пружинных материалах, особенно для условий, связанных с высокими нагрузками и для применений, где возникают ударные или ударные нагрузки. Легированные пружинные стали также могут выдерживать более высокие и более низкие температуры, чем высокоуглеродистые стали, и могут быть получены либо в условиях отжига, либо в условиях предварительного отпуска. Примечание. Эти материалы не всегда имеются в наличии в самых разных размерах.

Использование нержавеющих пружинных сталей в последние годы получило широкое распространение. В настоящее время доступно несколько новых составов для защиты от коррозии. Эти материалы могут использоваться при высоких температурах до 650°F.

ПРОВОД ИЗ ЛЕГИРОВАННОЙ СТАЛИ

Материал | Хром-ванадий ASTM A 231 | Хром кремний ASTM A 401 |

|---|---|---|

Номинальный анализ | C — 0,48 — 0,53 % Cr — 0,80 — 1,10 % V — 0,15 мин % | C — 0,51 — 0,59 % Cr — 0,60 — 0,80 % Si — 1,20 — 1,60 % |

Минимальная прочность на растяжение | 190-300 | 235-300 |

Модуль упругости E psi x 106 | ||

Расчетное напряжение % Минимальное растяжение | ||

Модуль упругости при кручении G psi x 106 | ||

Максимальная темп. | ||

Максимальная темп. °С | ||

Твердость по Роквеллу | С41-55 | С48-55 |

Главный метод изготовления использует специальные свойства | Холоднотянутые и термообработанные перед изготовлением. Используется при ударных нагрузках и умеренно повышенной температуре. | Холоднотянутые и термообработанные перед изготовлением. Используется при ударных нагрузках и умеренно повышенной температуре. |

ПРОВОД ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ

Материал | AISI 302/304 ASTM А 313 | AISI 316 ASTM А 313 | 17-7 PH ASTM A 313 (631) |

|---|---|---|---|

Номинальный анализ | Cr — 17,0–19,0 % Ni — 8,0–10,0 % | Cr — 16,0–18,0 % Ni — 10,0–14,0 % Mo — 2,0–3,0 % | Cr — 16,0–18,0 % Ni — 6,5–7,5 % Al — 0,75–1,5 % |

Минимальная прочность на растяжение | 235-300 | 110-245 | Провод CH 235-335 |

Модуль упругости E psi x 106 | |||

Расчетное напряжение % Минимальное растяжение | |||

Модуль упругости при кручении G psi x 106 | |||

Максимальная темп. | |||

Максимальная темп. °С | |||

Твердость по Роквеллу | С35-45 | С35-45 | С38-57 |

Главный метод изготовления использует специальные свойства | Холоднотянутые, общего назначения, коррозионно- и термостойкие. Магнитный в весеннем нраве. | Холоднотянутый. Термостойкость и лучшая коррозионная стойкость, чем у 302. Магнитный в пружинном состоянии. | Холоднотянутые и дисперсионно-упрочненные после изготовления. Высокая прочность и коррозионная стойкость общего назначения. Слегка магнитный в весеннем нраве. |

Сплавы на основе меди являются важными пружинными материалами из-за их хороших электрических свойств в сочетании с превосходной коррозионной стойкостью. Хотя эти материалы дороже высокоуглеродистых и легированных сталей, они часто используются в электрических компонентах и при отрицательных температурах.

Хотя эти материалы дороже высокоуглеродистых и легированных сталей, они часто используются в электрических компонентах и при отрицательных температурах.

Все сплавы на основе меди вытягиваются по американскому калибру проволоки (таком же, как калибр Брауна и Шарпа) и являются немагнитными.

ПРОВОД ИЗ ЦВЕТНЫХ СПЛАВОВ

Материал | Фосфористая бронза класса A ASTM B 159 | Бериллиевая медь ASTM B 197 | Монель 400 АМС 7233 | Монель К 500 QQ-N-286 |

|---|---|---|---|---|

Номинальный анализ | Cu — 94,0–96,0 % Sn — 4,0–6,0 % | Cu — 98,0 % Be — 2,0 % | Ni — 66,0 % Cu — 31,5 % C/Fe | Ni — 65,0 % Cu — 29,5 % C/Fe/A/Ti |

Минимальная прочность на растяжение | 105-145 | 150-230 | 145-180 | 160-200 |

Модуль упругости E psi x 106 | ||||

Расчетное напряжение % Минимальное растяжение | ||||

Модуль упругости при кручении G psi x 106 | ||||

Максимальная темп. | ||||

Максимальная темп. °С | ||||

Твердость по Роквеллу | В98-104 | С35-42 | С23-32 | С23-35 |

Главный метод изготовления использует специальные свойства | Холоднотянутый. Хорошая коррозионная стойкость и электропроводность. | Холоднотянутые и могут быть закалены перед изготовлением. Хорошая коррозионная стойкость и электропроводность. Высокие физические данные. | Холоднотянутый. Хорошая коррозионная стойкость при умеренно повышенной температуре. | Отличная коррозионная стойкость при умеренно повышенной температуре. |

Сплавы на основе никеля являются особенно полезными пружинными материалами для борьбы с коррозией и выдерживают воздействие как повышенных, так и отрицательных температур. Их немагнитные свойства важны для таких приборов, как гироскопы, хроноскопы, показывающие приборы. Эти материалы обладают высоким электрическим сопротивлением и не должны использоваться для проводников электрического тока.

Их немагнитные свойства важны для таких приборов, как гироскопы, хроноскопы, показывающие приборы. Эти материалы обладают высоким электрическим сопротивлением и не должны использоваться для проводников электрического тока.

ПРОВОД ИЗ ВЫСОКОТЕМПЕРАТУРНОГО СПЛАВА

Материал | Сплав А 286 | Инконель 600 QQ-W-390 | Инконель 718 | Инконель Х-750 АМС 5698, 5699 |

|---|---|---|---|---|

Номинальный анализ | Ni — 26,0 % Cr — 15,0 % Fe — 53,0 % | Ni — 76,0 % Cr — 15,8 % Fe — 7,2 % | Ni — 52,5 % Cr — 18,6 % Fe — 18,5 % | Инконель Х-750 АМС 5698, 5699 |

Минимальная прочность на растяжение | 160-200 | 170-230 | 210-2500 | №IT 155 мин. |

Модуль упругости E psi x 106 | ||||

Расчетное напряжение % Минимальное растяжение | ||||

Модуль упругости при кручении G psi x 106 | ||||

Максимальная темп. °F | 750-1100 | |||

Максимальная темп. °С | 399-593 | |||

Твердость по Роквеллу | В98-104 | С35-42 | С23-32 | С23-35 |

Главный метод изготовления использует специальные свойства | Холоднотянутый. | Холоднотянутые и могут быть закалены перед изготовлением. Хорошая коррозионная стойкость и электропроводность. Высокие физические данные. | Холоднотянутый. Хорошая коррозионная стойкость при умеренно повышенной температуре. | Отличная коррозионная стойкость при умеренно повышенной температуре. |

ПЛОСКАЯ ВЫСОКОУГЛЕРОДИСТАЯ ПРУЖИННАЯ СТАЛЬ

Несмотря на то, что эти материалы часто подвергаются гальванопокрытию, сечения менее 0,015″ с содержанием углерода более 0,85 и твердостью выше С47 по Роквеллу очень подвержены водородному охрупчиванию, несмотря на специальные операции по нанесению покрытия и биения. занят. (Свойства не отображаются).

Спринг -стали – ISPATGURU

Спринг -стали

- Satyendra

- 2 мая 2013

- 2 Комментарии

- 66. , Закаленная и закаленная сталь,

Пружинная сталь

Когда была произведена первая пружина, неизвестно; однако, скорее всего, это был лук. Лук использовался для хранения энергии, которая могла быть высвобождена в определенный момент по команде лучника. Пружина определяется как «упругое тело, основной функцией которого является отклонение или деформация под действием приложенной нагрузки и возвращение к своей первоначальной форме при снятии нагрузки». Другими словами, пружина — это компонент, способный накапливать энергию временно или постоянно. Сегодня пружины являются основными механическими компонентами многих механических систем. Сталь является важным конструкционным материалом для изготовления пружин, используемых в механических системах.

Лук использовался для хранения энергии, которая могла быть высвобождена в определенный момент по команде лучника. Пружина определяется как «упругое тело, основной функцией которого является отклонение или деформация под действием приложенной нагрузки и возвращение к своей первоначальной форме при снятии нагрузки». Другими словами, пружина — это компонент, способный накапливать энергию временно или постоянно. Сегодня пружины являются основными механическими компонентами многих механических систем. Сталь является важным конструкционным материалом для изготовления пружин, используемых в механических системах.

Стальные пружины бывают разных типов, форм и размеров, начиная от тонких волосков для приборных счетчиков и заканчивая массивными буферными пружинами для железнодорожного оборудования. Наиболее распространенными типами пружин являются небольшие стальные пружины, намотанные из проволоки в холодном состоянии, относительно большие пружины, навитые в горячем состоянии, а также плоские и пластинчатые пружины. Проволочные пружины бывают четырех типов, а именно (i) пружины сжатия (включая пружины штампа), (ii) пружины растяжения, (iii) пружины кручения и (iv) проволочные формы.

Проволочные пружины бывают четырех типов, а именно (i) пружины сжатия (включая пружины штампа), (ii) пружины растяжения, (iii) пружины кручения и (iv) проволочные формы.

Двумя наиболее распространенными типами используемых пружин являются спиральные спиральные пружины и листовые пружины. Винтовые пружины — очень распространенные пружины, используемые в автомобильной промышленности, они изготавливаются из отрезка круглой стальной проволоки, которая сформирована в виде петель, обеспечивающих движение. Винтовые пружины можно дополнительно классифицировать как пружины сжатия и пружины растяжения. Пружина сжатия используется там, где энергия движения сжимает пружину. Эти пружины используются в таких приложениях, как амортизаторы, чтобы поглощать движения, возникающие при ударах и переносе веса автомобиля. И наоборот, пружина растяжения используется в приложениях, где энергия движения действует на растяжение пружины. Винтовые пружины обычно изготавливаются одним из двух способов, а именно: (i) проволока с требуемыми механическими свойствами наматывается на готовую пружину, и (ii) мягкая проволока желаемого состава и способности к закалке наматывается на пружину (иногда с помощью горячей процесс формовки), затем закалку, отпуск и отделку в деталь.

Листовая рессора, также иногда называемая полуэллиптической рессорой или пружиной тележки, представляет собой длинный, плоский, гибкий кусок пружинной стали (или композитного материала), который изгибается при воздействии на него сил. Листовые рессоры используются в основном в подвесках для поддержки нагрузки колесных транспортных средств. Листовые рессоры можно использовать по отдельности или в несколько слоев, часто каждый последующий слой короче предыдущего, которые соединяются вместе в один узел. В наши дни листовые рессоры в основном используются для тяжелых транспортных средств, таких как грузовики, потому что листовая рессора испытывает напряжение по всей своей длине и передает нагрузку по ширине шасси. Это действие следует противопоставить спиральной пружине, которая передает нагрузку в одну точку. Листовые рессоры могут выполнять как позиционирующие, так и в некоторой степени амортизирующие функции, а также рессорные функции. На рис. 1 показаны винтовые и листовые пружины, а также свойства некоторых пружинных сталей при растяжении.

Рис. 1. Спиральные и листовые рессоры, а также свойства пружинных сталей при растяжении

Пружины сжатия имеют открытую навивку с различным расстоянием между витками и бывают гладкими, гладкими и шлифованными, квадратными или квадратными и шлифованными заканчивается. Пружина может быть цилиндрической, конической, бочкообразной или в форме песочных часов. Пружины растяжения обычно имеют плотную намотку, обычно с заданным начальным натяжением, и, поскольку они используются для сопротивления тянущим усилиям, снабжены концами с крючками или петлями для соответствия конкретному применению. Концы могут быть составными частями пружины или специально вставленными формами. Пружины кручения обычно предназначены для работы над оправкой и сопротивления силе, вызывающей закручивание пружины. Проволочные формы изготавливаются самых разнообразных форм и размеров. Плоские пружины обычно изготавливаются путем штамповки и формования полосового материала в форме пружинных шайб. Однако существуют и другие типы, в том числе моторные пружины (часового типа), пружины постоянной силы и спиральные пружины, которые наматываются из полосы или плоской проволоки.

Однако существуют и другие типы, в том числе моторные пружины (часового типа), пружины постоянной силы и спиральные пружины, которые наматываются из полосы или плоской проволоки.

Технически пружина представляет собой упругий компонент, способный накапливать эффект приложенной силы. От пружин ожидается очень высокая степень качества, надежности и срока службы, поскольку они жизненно важны для функционирования механической системы. Хотя некоторые материалы считаются пружинными материалами, они не являются специально разработанными сплавами. Пружинные материалы представляют собой высокопрочные сплавы, которые часто демонстрируют наибольшую прочность в системе сплавов. Например, в сталях средне- и высокоуглеродистые стали рассматриваются как пружинные материалы. Бериллиевая медь часто указывается, когда требуется сплав на основе меди. Для титана применяют нагартованную и состаренную Ti-13V-11Cr-3Al.

Энергоемкость пружины пропорциональна квадрату максимального уровня рабочего напряжения, деленному на модуль. Идеальный пружинный материал имеет высокую прочность, высокий предел упругости и низкий модуль упругости. Поскольку пружины представляют собой упругие конструкции, предназначенные для больших деформаций, пружинные материалы должны иметь широкий диапазон упругости. Другие факторы, такие как усталостная прочность, стоимость, доступность, формуемость, коррозионная стойкость, магнитная проницаемость и электрическая проводимость, также могут иметь значение и должны рассматриваться с точки зрения соотношения затрат и выгод. Следовательно, необходимо сделать тщательный выбор для достижения наилучшего компромисса.

Идеальный пружинный материал имеет высокую прочность, высокий предел упругости и низкий модуль упругости. Поскольку пружины представляют собой упругие конструкции, предназначенные для больших деформаций, пружинные материалы должны иметь широкий диапазон упругости. Другие факторы, такие как усталостная прочность, стоимость, доступность, формуемость, коррозионная стойкость, магнитная проницаемость и электрическая проводимость, также могут иметь значение и должны рассматриваться с точки зрения соотношения затрат и выгод. Следовательно, необходимо сделать тщательный выбор для достижения наилучшего компромисса.

Способность пружины воспринимать статические и динамические нагрузки в течение длительного периода времени зависит от стали, из которой она изготовлена. Стальной материал для производства пружин обычно называют пружинной сталью. Пружинные стали обладают уникальной характеристикой способности выдерживать значительные скручивающие или изгибающие усилия без каких-либо деформаций. Изделия из этих сталей можно непрерывно сгибать, сжимать, растягивать или скручивать, и они возвращают свою первоначальную форму без какой-либо деформации. Эта характеристика определяется как высокий предел текучести и является результатом особого состава и закалки сталей. Химический состав, механические свойства, качество поверхности, доступность и стоимость являются основными факторами, которые следует учитывать при выборе стали для пружин.

Изделия из этих сталей можно непрерывно сгибать, сжимать, растягивать или скручивать, и они возвращают свою первоначальную форму без какой-либо деформации. Эта характеристика определяется как высокий предел текучести и является результатом особого состава и закалки сталей. Химический состав, механические свойства, качество поверхности, доступность и стоимость являются основными факторами, которые следует учитывать при выборе стали для пружин.

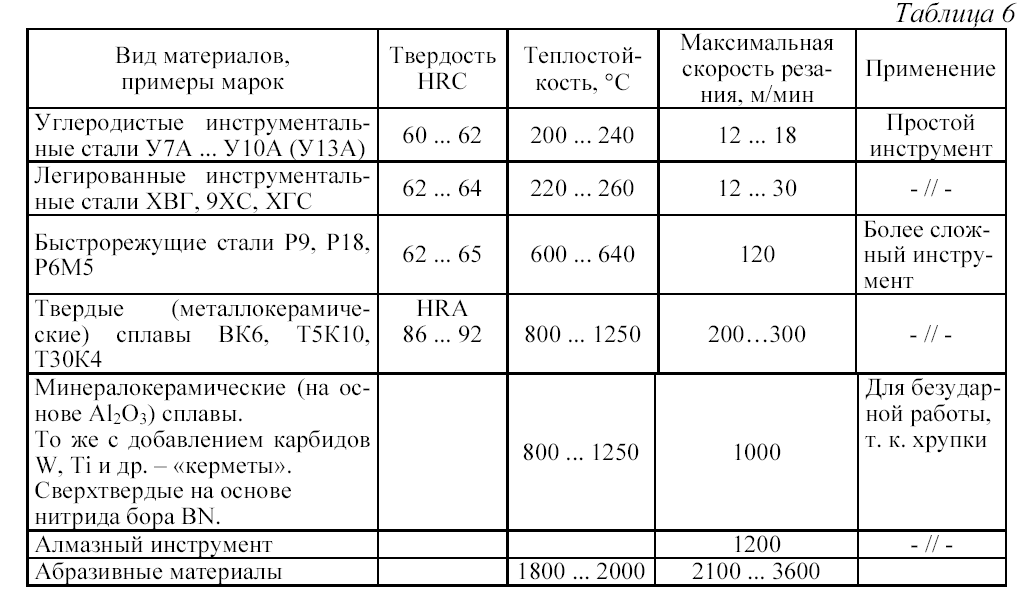

Пружинные стали — это средне- и высокоуглеродистые стали, низколегированные стали или нержавеющие стали, произведенные с очень высоким пределом текучести. Пружинные стали также используются, когда есть особые требования к жесткости или стойкости к истиранию. Пружинные стали также должны отвечать различным требованиям с технической точки зрения. Этими требованиями являются (i) высокий предел упругости, который представляет собой напряжение, которое может быть приложено к стальному материалу без пластической деформации, (ii) высокая предельная деформация, которая представляет собой значение удлинения до разрыва по отношению к первоначальной длине, (iii ) высокое сжатие при разрыве, которое представляет собой изменение первоначального поперечного сечения по сравнению с поперечным сечением при разрыве, (iv) хорошая прочность на разрыв при ползучести, которая является разновидностью прочности на растяжение с учетом температуры и времени, (v) хороший предел выносливости что является реакцией материала на постоянно изменяющиеся максимальные напряжения до тех пор, пока не начнется пластическая деформация, и (vi) низкое обезуглероживание поверхности и чистая, свободная от разрушения поверхность делает внешнюю оболочку материала мягкой, поэтому этого следует избегать.

Вышеупомянутые особые требования к пружинным сталям выполняются путем добавления в стали различных легирующих элементов. Это кремний, марганец, хром, ванадий, молибден и никель (в случае нержавеющих сталей). Большинство пружинных сталей закалены и отпущены примерно до 45 HRC. Большинство пружин изготовлено из стали со средним и высоким содержанием углерода, легированной стали и нержавеющей стали, как указано ниже.

Пружинные стали со средним и высоким содержанием углерода – Эти пружинные стали являются наиболее часто используемыми материалами, поскольку они менее дороги. Эти материалы легко поддаются обработке и легко доступны. Эти стали не подходят для пружин, работающих при высоких или низких температурах, а также для ударных или ударных нагрузок.

Легированные пружинные стали – Эти пружинные стали используются в условиях высоких напряжений и ударных или ударных нагрузок. Эти стали могут выдерживать более широкий температурный диапазон, чем высокоуглеродистые пружинные стали, и используются либо в отожженном, либо в предварительно отпущенном состоянии. Кремний является ключевым элементом в большинстве легированных пружинных сталей. Типичный образец легированной пружинной стали содержит 1,5–1,8 % кремния, 0,7–1 % марганца и 0,52–0,6 % углерода.

Кремний является ключевым элементом в большинстве легированных пружинных сталей. Типичный образец легированной пружинной стали содержит 1,5–1,8 % кремния, 0,7–1 % марганца и 0,52–0,6 % углерода.

Пружинные нержавеющие стали – В последнее время возросло использование пружинных нержавеющих сталей. Имеются составы, которые можно использовать при температурах до 300 град. С. Все эти стали коррозионностойкие, но только нержавеющая сталь состава 18-8 предназначена для использования при минусовых температурах.

При выборе материалов, используемых конструкторами пружин, часто принимаются решения о технических требованиях, стоимости, доступности, надежности и производительности. Подавляющему большинству требований, предъявляемых к пружинам, обычно отвечают обычные высокоуглеродистые материалы пружинной проволоки, такие как музыкальная проволока, твердотянутые или закаленные в масле углеродистые стали и т. д. Эти сырьевые материалы могут соответствовать многим требованиям прочности, надежности, стоимости и доступности. . Исходные материалы для производства большинства пружин приведены ниже.

. Исходные материалы для производства большинства пружин приведены ниже.

Музыкальная проволока — наиболее широко используемый материал для изготовления небольших пружин, так как эта проволока самая прочная. Он обладает самой высокой прочностью на растяжение и может выдерживать более высокие нагрузки в условиях повторяющихся нагрузок, чем любой другой пружинный материал. Он доступен в диаметрах от 0,12 мм до 3 мм. Он имеет рабочий диапазон температур от 0°C до 120°C. Музыкальная проволока сжимается при нагревании и может быть покрыта металлом.

Закаленная в масле проволока – это пружинный материал общего назначения, используемый для пружин, где стоимость фортепианной проволоки непомерно высока, и для размеров, выходящих за пределы музыкальной проволоки. Этот материал не подходит для ударной или ударной нагрузки. Этот материал доступен в диаметрах от 3 мм до 12 мм. Диапазон температур для этого материала составляет от 0°С до 180°С. Эта проволока обычно не меняет размеров при нагревании и может быть покрыта металлом. Он также доступен в квадратных и прямоугольных сечениях.

Он также доступен в квадратных и прямоугольных сечениях.

Твердотянутая проволока – это самая дешевая пружинная сталь общего назначения, обычно используемая там, где срок службы, точность и прогиб не очень важны. Этот материал доступен в размерах от 0,8 мм до 12 мм. Он имеет рабочий диапазон от 0°C до 120°C.

Хромованадиевая сталь – это наиболее популярная легированная пружинная сталь, обеспечивающая улучшенные условия стресса, усталости и длительного срока службы по сравнению с материалами из высокоуглеродистой стали. Этот материал также подходит для ударных и ударных нагрузок. Эта стальная проволока доступна из отожженной и отпущенной стали размером от 0,8 мм до 12 мм. Его можно использовать при температурах до 220 ° C. Обычно он не меняет размеров при нагревании. Его можно покрыть.

Хромо-кремнистая сталь – это превосходный пружинный материал для высоконагруженных пружин, требующих длительного срока службы и/или устойчивости к ударным нагрузкам. Он доступен в диаметрах от 0,8 мм до 12 мм и может использоваться при температурах до 250 ° C. Этот материал также обычно не меняет размеров при нагревании. Его можно покрыть.

Он доступен в диаметрах от 0,8 мм до 12 мм и может использоваться при температурах до 250 ° C. Этот материал также обычно не меняет размеров при нагревании. Его можно покрыть.

Мартенситная нержавеющая сталь – коррозионно-стойкая сталь, непригодная для работы при отрицательных температурах.

Аустенитная нержавеющая сталь – это хорошая коррозионная, кислотостойкая и жаростойкая сталь для пружин с хорошей прочностью. Это полезно в условиях умеренной температуры. Обладает низкой релаксацией стресса.

Пружинные стали обычно производятся в виде стержней с круглым или плоским поперечным сечением, а также в виде проволоки, листов или полос. Развитие материалов, процедур проектирования и производственных процессов позволяет изготавливать пружины с более длительным сроком службы, меньшей сложностью и более высокой производительностью. Большинство пружин являются линейными, что означает, что сила сопротивления линейно пропорциональна их смещению. Линейные пружины следуют закону Гука, F = k. Dx, где F — сила сопротивления, k — жесткость пружины, а Dx — смещение.

Линейные пружины следуют закону Гука, F = k. Dx, где F — сила сопротивления, k — жесткость пружины, а Dx — смещение.

Широко используются как углеродистые, так и легированные стали. Стали для холоднокатаных пружин отличаются от других конструкционных сталей по четырем параметрам, а именно: (i) они подвергаются более интенсивной холодной обработке, (ii) они имеют более высокое содержание углерода, (iii) они могут быть изготовлены в предварительно отпущенном состоянии и (iv) они имеют более высокое качество поверхности. Первые три пункта повышают прочность стали, а последний улучшает усталостные свойства. Для плоских холодногнутых пружин, изготовленных из стальной полосы или плоской проволоки, указаны более узкие диапазоны содержания углерода и марганца, чем для холодногнутых пружин, изготовленных из круглой или квадратной проволоки.

Стали одного и того же химического состава могут работать по-разному из-за различных механических и металлургических характеристик. Эти свойства достигаются производителем стали путем холодной обработки и термической обработки или производителем пружин посредством термической обработки. Выбор круглой проволоки для холоднонавитых пружин основывается на минимальной прочности на растяжение для каждого размера и сорта проволоки и на минимальном уменьшении площади (40 % для всех размеров). Твердость по Роквеллу и предел прочности при растяжении для любой марки полос из пружинной стали зависят от толщины. Одни и те же свойства при различной толщине могут быть достигнуты путем указания различного содержания углерода. Оптимальная твердость пружинной стали постепенно увеличивается с уменьшением толщины.

Выбор круглой проволоки для холоднонавитых пружин основывается на минимальной прочности на растяжение для каждого размера и сорта проволоки и на минимальном уменьшении площади (40 % для всех размеров). Твердость по Роквеллу и предел прочности при растяжении для любой марки полос из пружинной стали зависят от толщины. Одни и те же свойства при различной толщине могут быть достигнуты путем указания различного содержания углерода. Оптимальная твердость пружинной стали постепенно увеличивается с уменьшением толщины.

Модуль упругости при растяжении и сдвиге имеет жизненно важное значение для конструкции пружины. Для большинства сталей и дисперсионно-упрочняемых сплавов модуль изменяется в зависимости от химического состава, холодной обработки давлением и степени старения. Обычно изменения невелики и могут быть компенсированы за счет регулировки эталонных параметров конструкции пружины (например, количества активных витков и диаметра витков). Для большинства материалов модули зависят от температуры и изменяются обратно пропорционально температуре примерно на 2 % на каждые 55 °C. Поскольку испытания при температуре, отличной от температуры окружающей среды, являются дорогостоящими, расчетные критерии для пружин обычно указываются при комнатной температуре после внесения соответствующей компенсации для применения. температура. Для истинно изотропных материалов модули упругости (M) при растяжении (E) и сдвиге (G) связаны через коэффициент Пуассона выражением M = E/2G-1, так что для обычных пружинных материалов любой из параметров можно аппроксимировать с помощью двух других.

Поскольку испытания при температуре, отличной от температуры окружающей среды, являются дорогостоящими, расчетные критерии для пружин обычно указываются при комнатной температуре после внесения соответствующей компенсации для применения. температура. Для истинно изотропных материалов модули упругости (M) при растяжении (E) и сдвиге (G) связаны через коэффициент Пуассона выражением M = E/2G-1, так что для обычных пружинных материалов любой из параметров можно аппроксимировать с помощью двух других.

Из-за циклических нагрузок, сопровождающих использование пружин, существует постоянный интерес к повышению усталостной прочности пружинных материалов. Эффективность пружины связана с ее способностью накапливать энергию на единицу веса. Обычно желательна прочность стали выше 1375 МПа. Продолжались усилия по разработке пружинных сталей для удовлетворения постоянно растущих требований к улучшенным механическим свойствам с использованием материалов подвески с меньшим весом, чтобы облегчить более значительные усилия по разработке автомобилей с меньшим весом и меньшей стоимостью. Разработка высокопрочных пружинных сталей с улучшенной устойчивостью к провисанию и усталостной прочностью, а также улучшенными свойствами охрупчивания при закалке в дополнение к другим теплофизическим и механическим свойствам была частью этой жизненно важной работы.

Разработка высокопрочных пружинных сталей с улучшенной устойчивостью к провисанию и усталостной прочностью, а также улучшенными свойствами охрупчивания при закалке в дополнение к другим теплофизическим и механическим свойствам была частью этой жизненно важной работы.

Усталостная прочность является еще одним важным механическим свойством стальных пружин. Однако на это свойство влияет множество факторов. Качество поверхности оказывает большое влияние на усталостную прочность и часто четко не определяется в национальных спецификациях. Важно использовать только материалы с наилучшей целостностью поверхности для усталостных применений, особенно в области высоких циклов. В сталях, для которых затраты на обработку составляют значительную часть себестоимости продукции, качество поверхности может варьироваться в значительных пределах. Глубина поверхностных дефектов, таких как швы, ямки и следы штампа, может составлять до 3,5 % диаметра пружинной проволоки товарного сортамента. Могут быть достигнуты различные промежуточные качества. Высшие уровни представлены классами качества музыки и пружин клапанов (VSQ), которые практически не имеют поверхностных дефектов. Аналогичным образом происходит обезуглероживание, которое также может отрицательно сказаться на усталостных характеристиках. Качество поверхности пружинных материалов зависит от тщательности их производства и применяемых процессов. Материалы, произведенные с высоким уровнем целостности поверхности, дороже, чем товарные марки.

Высшие уровни представлены классами качества музыки и пружин клапанов (VSQ), которые практически не имеют поверхностных дефектов. Аналогичным образом происходит обезуглероживание, которое также может отрицательно сказаться на усталостных характеристиках. Качество поверхности пружинных материалов зависит от тщательности их производства и применяемых процессов. Материалы, произведенные с высоким уровнем целостности поверхности, дороже, чем товарные марки.

В большинстве случаев на вопрос «магнитный или нет» адекватно отвечает использование постоянного магнита. Для некоторых приложений даже очень низкие уровни магнитного поведения могут быть вредными. Затем желательно знать магнитную проницаемость стальных материалов и договориться между сторонами о максимально допустимом значении. Поскольку проницаемость может быть изменена холодной обработкой, можно ожидать некоторых изменений. Как правило, стальные материалы с низкой проницаемостью дороже, поэтому разработчики пружин должны указывать низкие уровни только в случае крайней необходимости. Часто марганцевые нержавеющие стали, упрочненные азотом, являются хорошим выбором, поскольку они обладают хорошей прочностью при умеренной стоимости.

Часто марганцевые нержавеющие стали, упрочненные азотом, являются хорошим выбором, поскольку они обладают хорошей прочностью при умеренной стоимости.

Часто рабочая среда является самым важным фактором при выборе правильного материала пружины. Для успешного применения материал должен быть совместим с окружающей средой и выдерживать воздействие температуры и коррозии без чрезмерной потери характеристик пружины. Коррозия и повышенные температуры снижают надежность пружины. Влияние температуры на материалы из пружинной стали обычно предсказуемо. Для совместимости материалов пружин и систем покрытия пружин с агрессивными средами разработчики пружин обычно полагаются на предыдущий опыт.

При использовании пружин при высоких температурах основной проблемой является релаксация напряжения. Релаксация напряжения – это потеря нагрузки или доступный прогиб, который происходит, когда пружина удерживается или циклически работает под нагрузкой. Температура также влияет на модуль, прочность на растяжение и усталостную прочность. Для данной пружины переменными, влияющими на релаксацию напряжения, являются напряжение, время и температура, при этом увеличение любого параметра имеет тенденцию к увеличению степени релаксации. Стресс и температура экспоненциально связаны с релаксацией. Кривые релаксации в зависимости от этих параметров вогнуты вверх, как показано на рис. 2. Другие контролируемые факторы, влияющие на релаксацию, включают следующее.

Для данной пружины переменными, влияющими на релаксацию напряжения, являются напряжение, время и температура, при этом увеличение любого параметра имеет тенденцию к увеличению степени релаксации. Стресс и температура экспоненциально связаны с релаксацией. Кривые релаксации в зависимости от этих параметров вогнуты вверх, как показано на рис. 2. Другие контролируемые факторы, влияющие на релаксацию, включают следующее.

Сплав типа – Более высоколегированные материалы обычно более устойчивы при данной температуре или могут использоваться при более высоких температурах.

Остаточное напряжение – Остаточное напряжение, остающееся после формообразования, ухудшает сопротивление релаксации. Следовательно, полезно использовать самые высокие практические температуры снятия напряжения. Дробеструйная обработка также отрицательно влияет на сопротивление релаксации напряжений.

Термофиксация – Можно использовать различные процедуры для воздействия на пружины напряжения и тепла в течение различного времени для подготовки к последующим воздействиям. В зависимости от используемого метода эффект заключается в устранении обычно большой релаксации первой стадии и/или в создании системы остаточных напряжений, которая уменьшает влияние релаксации. В некоторых случаях последний подход может быть настолько эффективным, что при применении пружины сжатия могут «расти» или демонстрировать отрицательную релаксацию. Увеличение длины в свободном состоянии обычно не превышает 1–2 %.

В зависимости от используемого метода эффект заключается в устранении обычно большой релаксации первой стадии и/или в создании системы остаточных напряжений, которая уменьшает влияние релаксации. В некоторых случаях последний подход может быть настолько эффективным, что при применении пружины сжатия могут «расти» или демонстрировать отрицательную релаксацию. Увеличение длины в свободном состоянии обычно не превышает 1–2 %.

Размер зерна – Крупный размер зерна способствует сопротивлению релаксации. Это явление используется только при очень высоких температурах.

Рис. 2 Релаксация в зависимости от начального напряжения и температуры

Влияние агрессивной среды на работу пружины трудно предсказать с уверенностью. Общая коррозия, гальваническая коррозия, коррозия под напряжением и коррозионная усталость снижают срок службы и несущую способность пружин. Двумя наиболее распространенными методами борьбы с коррозией являются выбор материалов, инертных по отношению к окружающей среде, и использование защитных покрытий. Использование инертных материалов обеспечивает наиболее надежную защиту от вредного воздействия всех видов коррозии; однако это часто обходится дорого, а иногда и нецелесообразно. Защитные покрытия часто являются наиболее экономичным методом продления срока службы пружины в агрессивных средах. В особых случаях для предотвращения коррозии под напряжением можно использовать дробеструйную обработку, а для предотвращения общей коррозии можно использовать системы катодной защиты.

Использование инертных материалов обеспечивает наиболее надежную защиту от вредного воздействия всех видов коррозии; однако это часто обходится дорого, а иногда и нецелесообразно. Защитные покрытия часто являются наиболее экономичным методом продления срока службы пружины в агрессивных средах. В особых случаях для предотвращения коррозии под напряжением можно использовать дробеструйную обработку, а для предотвращения общей коррозии можно использовать системы катодной защиты.

Покрытия можно классифицировать как гальванически расходуемые или простые барьерные покрытия. Защитные покрытия для подложек из высокоуглеродистой стали включают цинк, кадмий (и их сплавы) и, в меньшей степени, алюминий. Из-за своей токсичности кадмиевое покрытие используется только в случае крайней необходимости. Поскольку расходуемые покрытия химически менее благородны, чем сталь, подложка защищается двумя способами. Во-первых, покрытие действует как барьер между подложкой и окружающей средой. Во-вторых, гальваническое взаимодействие между покрытием и подложкой обеспечивает катодную защиту подложки. Эта характеристика позволяет расходуемым покрытиям продолжать свою защитную функцию даже после того, как покрытие поцарапано, поцарапано или треснет. Количество повреждений, которые жертвенное покрытие может выдержать и при этом защитить подложку, зависит от размера поврежденной области и эффективности задействованного электролита. Использование конверсионных покрытий, таких как хроматы, увеличивает время защиты за счет защиты расходуемых покрытий.

Эта характеристика позволяет расходуемым покрытиям продолжать свою защитную функцию даже после того, как покрытие поцарапано, поцарапано или треснет. Количество повреждений, которые жертвенное покрытие может выдержать и при этом защитить подложку, зависит от размера поврежденной области и эффективности задействованного электролита. Использование конверсионных покрытий, таких как хроматы, увеличивает время защиты за счет защиты расходуемых покрытий.

Металлические покрытия обычно наносят гальванопокрытием. Поскольку большинство сталей высокой твердости по своей природе очень подвержены водородному охрупчиванию, нанесение покрытия должно выполняться с большой осторожностью, чтобы свести к минимуму охрупчивание и последующее замедленное разрушение. Операция выпекания после покрытия также необходима. Пружины почти всегда соприкасаются с другими металлическими частями. В агрессивной среде важно, чтобы материал пружины был более благородным, чем компоненты, контактирующие с ним.

Характеристики пружинной стали марки

В наибольшем количестве применений холодногнутых пружин используются три типа проволоки: (i) жесткотянутая пружинная проволока, (ii) закаленная в масле проволока и (iii) музыкальная провод.

Жесткотянутая пружинная проволока – Среди марок стальной проволоки, используемых для холодногнутых пружин, жесткотянутая пружинная проволока является наименее дорогостоящей. Качество его поверхности сравнительно низкое в отношении таких дефектов, как волосяные швы. Эта проволока используется в приложениях, связанных с низкими напряжениями или статическими условиями.

Закаленная в масле проволока – это проволока общего назначения, хотя она более подвержена охрупчиванию металлизацией, чем жесткотянутая пружинная проволока. Его пружинящие свойства достигаются термической обработкой. Закаленная в масле проволока немного дороже, чем проволока с твердым волочением. Однако он значительно превосходит по гладкости поверхности, но не обязательно по глубине шва. Большинство автомобильных пружин холодной намотки изготавливаются из закаленной в масле проволоки, хотя небольшой процент изготавливается из музыкальной проволоки и жесткотянутой пружинной проволоки.

Музыкальная проволока — это проволока из углеродистой стали, используемая для изготовления небольших пружин. Она наименее подвержена водородному охрупчиванию при гальванике и по качеству поверхности сравнима с проволокой клапанной пружины.

Пружинная проволока и лента из хром-кремниевой и хром-ванадиевой стали – Подходит для эксплуатации при умеренно повышенных температурах. Пружинная проволока из хромокремниевой стали, обладающая лучшей релаксационной стойкостью, чем сплав хрома с ванадием, может использоваться при температурах до 230°С. термическая обработка перед изготовлением, тогда как холоднокатаные хромованадиевые и хромокремниевые полосовые стали (и, как правило, также углеродистая полосовая сталь) подвергаются термической обработке после прокатки и изготовления пружин. Пружинная проволока из хромованадиевой и хромокремниевой стали перед изготовлением пружины может находиться либо в отожженном состоянии, либо в состоянии отпуска в масле. Отжиг может производиться до и после волочения, а закалка в масле производится после холодного волочения.

Отжиг может производиться до и после волочения, а закалка в масле производится после холодного волочения.

Высокопрочная твердотянутая проволока – Заполняет пробелы там, где требуется высокая прочность, но не требуется качество музыкальной проволоки.

Проволока для клапанных пружин – Все проволоки для клапанных пружин имеют наивысшее качество поверхности, достижимое в коммерческом производстве, и большинство производителей требуют, чтобы проволока соответствовала качеству для самолетов. Большинство производителей проволоки VSQ удаляют поверхность катанки перед волочением до окончательного размера. Эта практика улучшает качество поверхности и устраняет обезуглероживание.

Пружинная проволока из углеродистой стали – наименее затратная из проволок VSQ. Требования к углеродной проволоке VSQ, как правило, в состоянии закалки в масле.

Проволока из хромованадиевой стали – Эта стальная проволока имеет качество клапанной пружины и превосходит такое же качество проволоки из углеродистой стали для работы при температуре 120°C и выше. Также указана модифицированная хромованадиевая сталь качества клапанной пружины. Эта модифицированная хромованадиевая проволока имеет меньший диапазон предпочтительных диаметров и более низкую минимальную и максимальную прочность на растяжение для данного диаметра проволоки.

Также указана модифицированная хромованадиевая сталь качества клапанной пружины. Эта модифицированная хромованадиевая проволока имеет меньший диапазон предпочтительных диаметров и более низкую минимальную и максимальную прочность на растяжение для данного диаметра проволоки.

Проволока из хромо-кремнистой стали VSQ – Эта стальная проволока может использоваться при температурах до 230°С.

Проволока пружинная отожженная Проволока из хромокремниевой стали как пружинного, так и клапанно-пружинного качества может использоваться в отожженном состоянии. Это позволяет жестко формовать пружины с низким индексом жесткости (отношение среднего диаметра витка к диаметру проволоки), а также допускает более резкие изгибы концевых крюков. Хотя резкий изгиб никогда не бывает желательным для любой пружины, иногда он неизбежен.0003 Пружины, изготовленные из отожженной проволоки, могут быть закалены и отпущены до твердости пружины после того, как они были сформированы. Пружинная проволока из нержавеющей стали – Холоднотянутая проволока из пружинной нержавеющей стали типа 302 обладает высокой термостойкостью и хорошей коррозионной стойкостью. Качество поверхности проволоки из пружинной нержавеющей стали типа 302 иногда меняется, что серьезно влияет на сопротивление усталости. Во многих случаях нержавеющая сталь типа 302 может быть заменена музыкальной струной с небольшими изменениями конструкции, чтобы компенсировать уменьшение модуля жесткости. Например, конструкция спиральной пружины сжатия была основана на использовании музыкальной проволоки диаметром 0,25 мм. Пружины были покрыты кадмием для защиты от коррозии, но они плохо спутывались при нанесении покрытия из-за своих пропорций. Редизайн заменил струну из нержавеющей стали типа 302 того же диаметра на музыкальную струну. Однако без тщательного контроля обработки такие пружины имеют большие разбросы по размерам и твердости. Этот метод изготовления пружин обычно используется только для пружин с особыми требованиями, такими как жесткая формовка, или для небольших количеств, потому что пружины, изготовленные этим методом, могут иметь менее однородные свойства, чем пружины, изготовленные из предварительно закаленной проволоки, и имеют более высокую твердость. Стоимость. Величина увеличения стоимости в значительной степени зависит от конструкции и требуемых допусков, но стоимость термообработки (которая часто связана с затратами на крепление) и погрузочно-разгрузочных работ может увеличить общую стоимость более чем на 100 %.

Однако без тщательного контроля обработки такие пружины имеют большие разбросы по размерам и твердости. Этот метод изготовления пружин обычно используется только для пружин с особыми требованиями, такими как жесткая формовка, или для небольших количеств, потому что пружины, изготовленные этим методом, могут иметь менее однородные свойства, чем пружины, изготовленные из предварительно закаленной проволоки, и имеют более высокую твердость. Стоимость. Величина увеличения стоимости в значительной степени зависит от конструкции и требуемых допусков, но стоимость термообработки (которая часто связана с затратами на крепление) и погрузочно-разгрузочных работ может увеличить общую стоимость более чем на 100 %. Нержавеющая сталь типа 316 превосходит по коррозионной стойкости тип 302, особенно против точечной коррозии в соленой воде, но она более дорогая и не считается стандартной пружинной проволокой. Тип 302 легко доступен и обладает отличными пружинными свойствами в состоянии полной твердости или в состоянии пружинного отпуска. Это дороже, чем любая из проволок из углеродистой стали для конструкций, требующих диаметра более 0,3 мм, но дешевле музыкальной проволоки для размеров менее 0,3 мм.

Нержавеющая сталь типа 316 превосходит по коррозионной стойкости тип 302, особенно против точечной коррозии в соленой воде, но она более дорогая и не считается стандартной пружинной проволокой. Тип 302 легко доступен и обладает отличными пружинными свойствами в состоянии полной твердости или в состоянии пружинного отпуска. Это дороже, чем любая из проволок из углеродистой стали для конструкций, требующих диаметра более 0,3 мм, но дешевле музыкальной проволоки для размеров менее 0,3 мм.

70 – 1,00% Mn–.20 – 60%

70 – 1,00% Mn–.20 – 60% °F

°F Подходит для циклических применений.

Подходит для циклических применений. °F

°F °F

°F °F

°F

Хорошая коррозионная стойкость и электропроводность.

Хорошая коррозионная стойкость и электропроводность.