Марка стали пружинной стали: Пружинная сталь – марки, классификация и области применения

alexxlab | 08.05.2023 | 0 | Разное

Марка 80. Сталь конструкционная рессорно-пружинная 80 | Ленстальинвест

50ХГ рессоры автомашин, пружины подвижного состава железнодорожного транспорта

3К-7 Для производства холоднотянутой проволоки, применяемой для изготовления пружин, навиваемых в холодном состоянии и не подвергаемых закалке.

50ХСА пружины часовых механизмов, крупные пружины ответственного назначения

50ХГФА пружины особо ответственного назначения, рессоры легковых автомобилей

50ХГА рессоры автомашин, пружины подвижного состава железнодорожного транспорта

51ХФА проволока для изготовления пружин

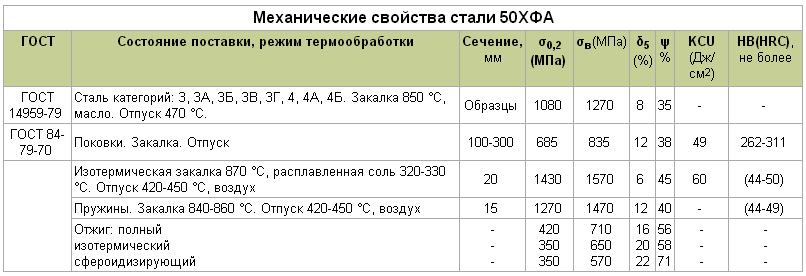

50ХФА тяжелонагруженные ответственные детали, к которым предъявляются требования высокой усталостной прочности, пружины, работающие при температуре до 300°С и другие детали.

55С2 пружины и рессоры, применяемые в автомобилестроении, тракторостроении, железнодорожном транспорте и других отраслях машиностроения.

55С2ГФ для изготовления пружин особо ответственного назначения, рессор автотранспорта

55С2А рессоры автомашин, пружины подвижного состава железнодорожного транспорта

55ХГР для изготовления рессорной полосовой стали толщиной 3— 24 мм.

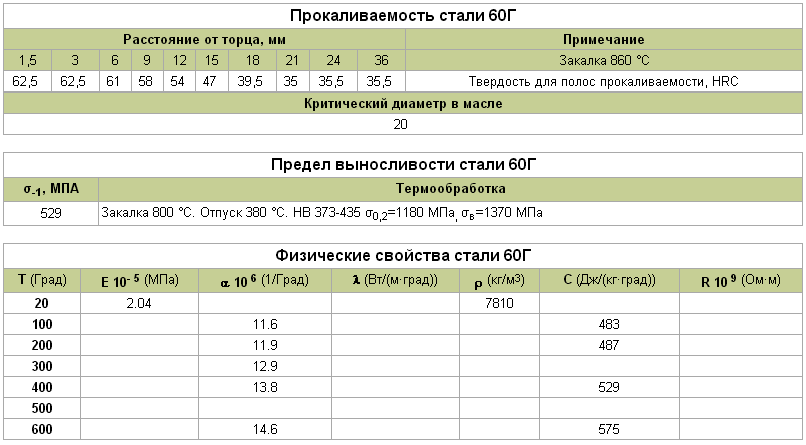

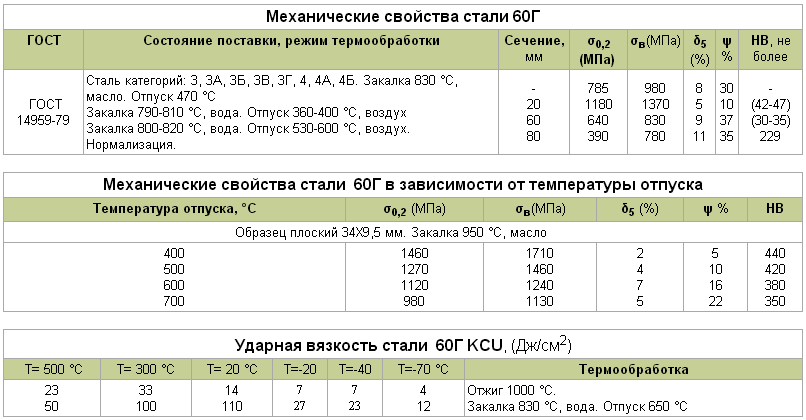

60Г плоские и круглые пружины, рессоры, пружинные кольца и другие детали пружинного типа, от которых требуются высокие упругие свойства и износостойкость- бандажи, тормозные барабаны и ленты, скобы, втулки и другие детали общего и тяжелого машиностроения.

60С2 тяжелонагруженные пружины, торсионные валы, пружинные кольца, цанги, фрикционные диски, шайбы пружинные.

60С2Г для изготовления автомобильных и тракторных рессор, пружин подвижного состава железнодорожного транспорта

60С2А тяжелонагруженные пружины, торсионные валы, пружинные кольца, цанги, фрикционные диски, шайбы Гровера и др.

60С2Н2А ответственные и тяжелонагруженные пружины и рессоры.

60С2ХА для изготовления крупных высоконагруженных пружин и рессор ответственного назначения.

60С2ХФА ответственные и высоко нагруженные пружины и рессоры, изготовляемые из круглой калиброванной стали.

65ГА термически обработанная проволока диаметром 1. 2 – 5.5 мм для изготовления пружин

2 – 5.5 мм для изготовления пружин

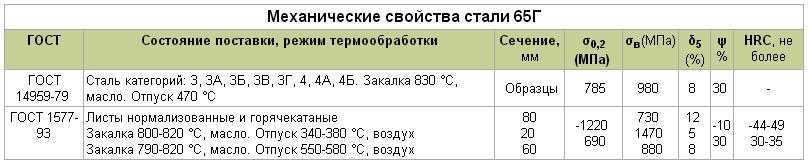

65Г пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок.

65 рессоры, пружины и другие детали, от которых требуются повышенные прочностные и упругие свойства, износостойкость- детали, работающие в условиях трения при наличии высоких статических и вибрационных нагрузок.

68А термически обработанная проволока диаметром 1.2 – 5.5 мм для изготовления пружин

65С2ВА ответственные и высоконагруженные пружины и рессоры.

70Г пружины механизмов и машин

68ГА термически обработанная проволока диаметром 1.2 – 5.5 мм для изготовления пружин

70Г2 для изготовления пружин различных машин и механизмов различных отраслей промышленности- ножей землеройных машин

70С2ХА пружины часовых механизмов, крупные пружины ответственного назначения

70С3А тяжело нагруженные пружины ответственного назначения.

70 рессоры, пружины и другие детали, от которых требуются повышенные прочностные и упругие свойства, а также износостойкость.

70ХГФА термически обработанная проволока диаметром 1.2 – 5.5 мм для изготовления пружин

75 круглые и плоские пружины различных размеров, пружины клапанов двигателя автомобиля, пружины амортизаторов, рессоры, замковые шайбы, диски сцепления, эксцентрики, шпиндели, регулировочные прокладки и другие детали, работающие в условиях трения и под действием статических и вибрационных нагрузок.

85 пружины, фрикционные диски и другие детали, к которым предъявляются требования высоких прочностных и упругих свойств и износостойкости.

SH Для изготовления механических пружин, подвергаемых статической и динамической нагрузкам

SL Для изготовления механических пружин, подвергаемых статической и динамической нагрузкам

SM Для изготовления механических пружин, подвергаемых статической и динамической нагрузкам

ДМ Для изготовления механических пружин, подвергаемых статической и динамической нагрузкам

ДН Для изготовления механических пружин, подвергаемых статической и динамической нагрузкам

КТ-2 Для производства холоднотянутой проволоки, применяемой для изготовления пружин, навиваемых в холодном состоянии и не подвергаемых закалке

Сталь конструкционная рессорно-пружинная в России

- 85

- 80

- 75

- 70С3А

- 70С2ХА

- 70Г

- 70

- 68ГА

- 68А

- 65С2ВА

- 65ГА

- 65Г

- 65

- 60С2ХФА

- 60С2ХА

- 60С2Н2А

- 60С2Г

- 60С2А

- 60С2

- 60Г

- 55ХГР

- 55С2ГФ

- 55С2А

- 55С2

- 51ХФА

- 50ХФА

- 50ХСА

- 50ХГФА

- 50ХГА

- 50ХГ

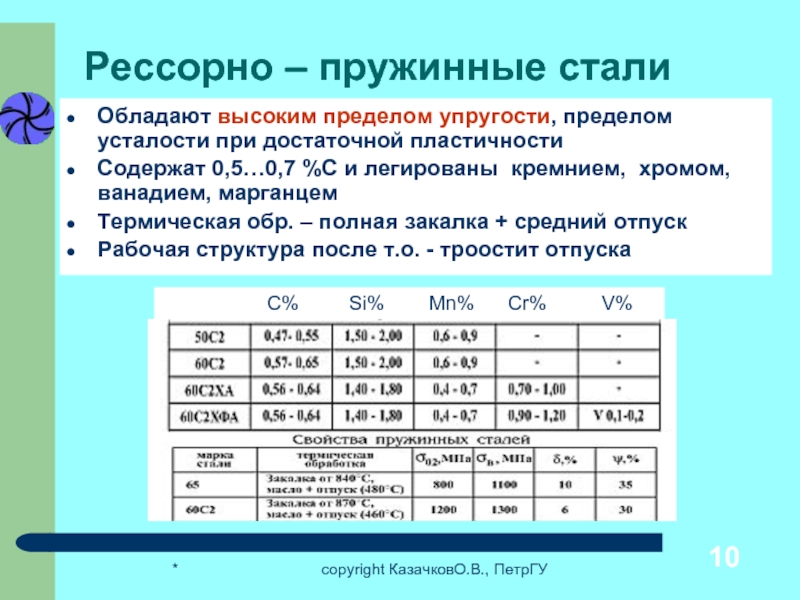

К рессорно-пружинным сталям относят материалы специального назначения, используемые для изготовления элементов, имеющих пружинные свойства – рессор, пружин. Их основное отличие – это повышенная текучесть, упругость, то есть возможность обеспечить первоначальное положение после прекращения действия нагрузки. Это важно при эксплуатации изделий, изготовленных из данного вида стали. Даже при значительном цикле наложения и снятия нагрузки изделие должно сохранять пластичность, стойкость к появлению хрупкости.

Их основное отличие – это повышенная текучесть, упругость, то есть возможность обеспечить первоначальное положение после прекращения действия нагрузки. Это важно при эксплуатации изделий, изготовленных из данного вида стали. Даже при значительном цикле наложения и снятия нагрузки изделие должно сохранять пластичность, стойкость к появлению хрупкости.

Особенности сплава

Производится сталь в соответствии с различными стандартами, регламентирующими состав, технические условия, другие параметры (ГОСТ 14959-79, ГОСТ 4543-71). В состав в качестве легирующих компонентов добавляется никель, вольфрам, кремний и марганец. За счет них повышается сопротивление пластичным, упругим деформированиям. Уже готовым изделием следует считать даже проволоку, из которой производят витые элементы, пружины.

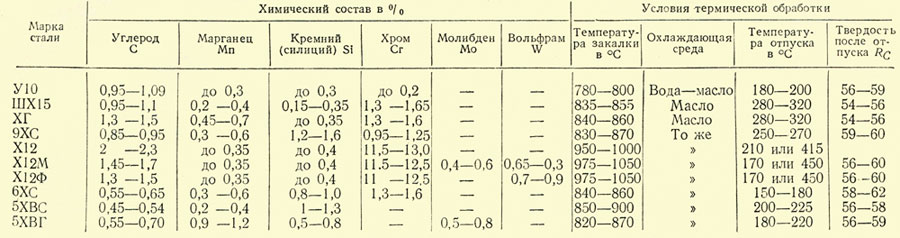

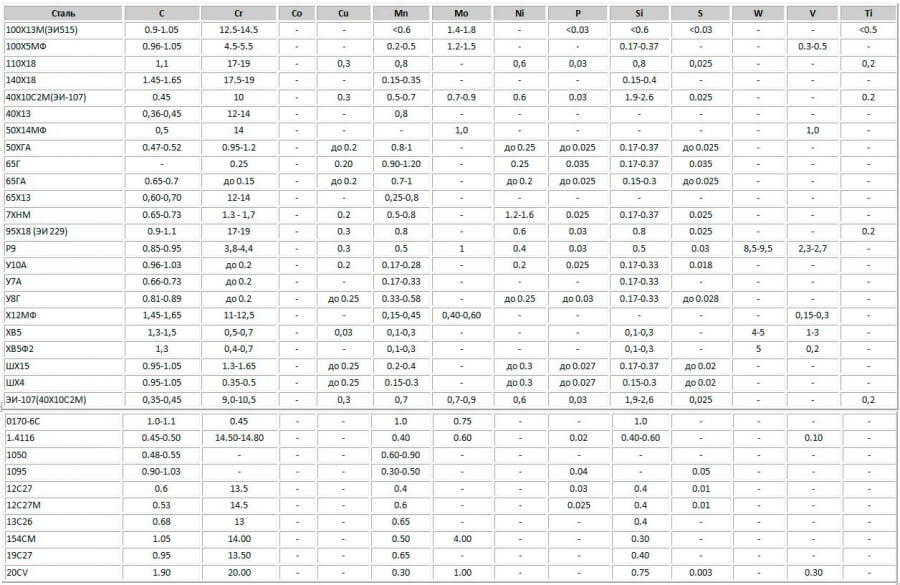

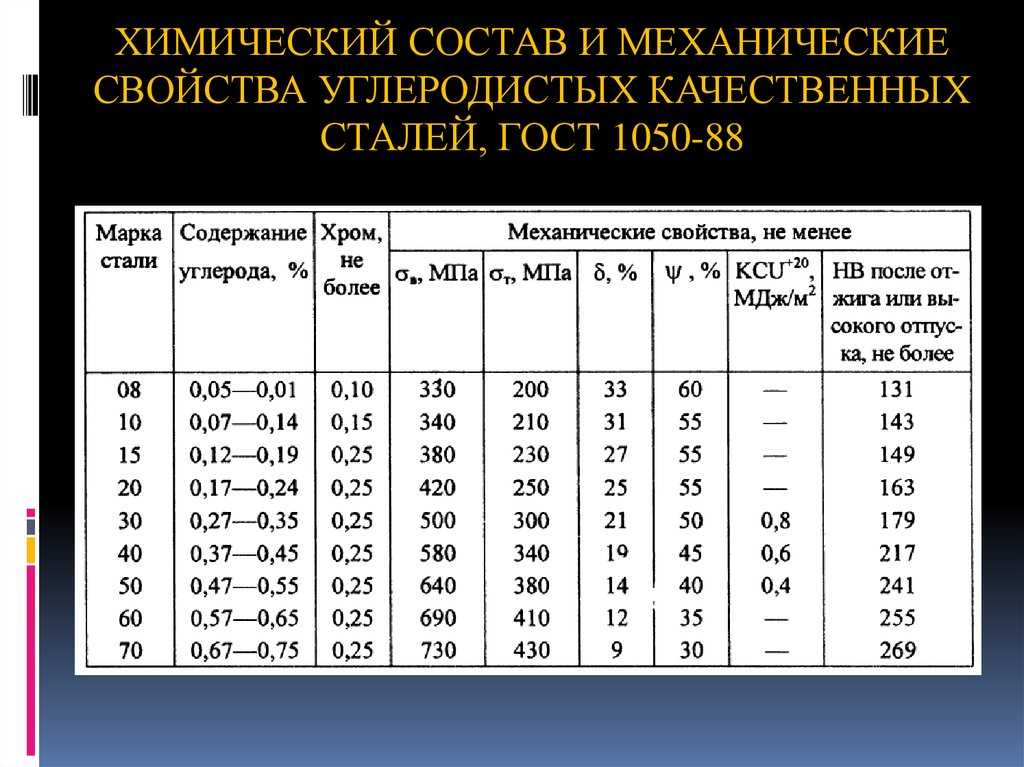

Таблица 1. Химический состав сплава

С | Si | Mn | W | Ni |

05-08 % массы сплава | не более 2,5% | не более 1,3% | не более 1,3% | не более 1,7% |

Свойства стали

Нужные конструкционные и эксплуатационные свойства пружин обеспечиваются не только за счет состава сплава, но и благодаря патентированию, обтяжке в условиях низких температур. Чтобы обеспечить равноценные физико-химические свойства в разных местах материала, используется прокаливание по сквозной технологии. Благодаря этому появляется гомогенная структура во всей массе материала. Большое значение это имеет для проволоки большого диаметра, когда есть риск разрушения изделия из нее.

Чтобы обеспечить равноценные физико-химические свойства в разных местах материала, используется прокаливание по сквозной технологии. Благодаря этому появляется гомогенная структура во всей массе материала. Большое значение это имеет для проволоки большого диаметра, когда есть риск разрушения изделия из нее.

Так, за счет Cr и Mn при легировании повышается стойкость к пластичным деформированиям. Ni и W обеспечивают тонкую равномерную структуру карбида, что не позволяет мешать дислокации.

Антикоррозийные свойства материала обеспечены добавкой в состав таких легирующих компонентов, как молибден, хром. Также за счет них повышается износостойкость стали, срок использования деталей, снижается риск образования трещин.

Виды

Ассортимент рессорно-пружинных сталей обширный, есть следующие марки: 85, 75, 70с3а, 70, 65ГА, 65, 68, 55С2А, 55С2, 60С2Н2А, 50ХГ и многие другие. При выборе рессорно-пружинной конструкционной стали следует обращать внимание на имеющиеся минусы в отношении нее: плохая свариваемость (разрушается внешний слой металла), сложность резки (по причине большого сопротивления деформации).

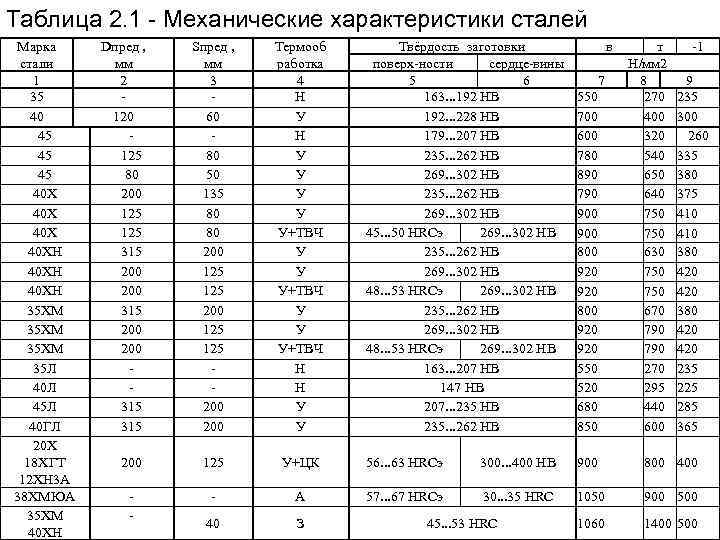

В зависимости от марки для конструкционной рессорно-пружинной стали характерны такие свойства:

- временное сопротивление на разрыв;

- предел упругости;

- относительная осадка;

- предел прочности при кручении;

- прочность при изгибе;

- условный предел текучести;

- предел выносливости;

- удельное электросопротивление;

- относительный сдвиг.

Применение стали пружинной

Ресорно-пружинная конструкционная сталь применяют при производстве:

- машиных рессор;

- пружин для технически сложного оборудования;

- плоских, цилиндрических прутьев;

- станочного оборудования;

- ножевых деталей для землеройной техники;

- обойм подшипников;

- пружин для локомотивов;

- блокировочных устройств, элементов торможения.

Для заказа конструкционной ресорно-пружинной стали воспользуйтесь предложением ГК «МеталлЭнергоХолдинг». Поставляем качественную сертифицированную продукцию, доставляя во все регионы России.

Поставляем качественную сертифицированную продукцию, доставляя во все регионы России.

| Краткие обозначения: | ||||

| σв | – временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | ||

| σ0,05 | – предел упругости, МПа | Jк | – предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | – предел текучести условный, МПа | σизг | – предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | – относительное удлинение после разрыва, % | σ-1 | – предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | – предел текучести при сжатии, МПа | J-1 | – предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | – относительный сдвиг, % | n | – количество циклов нагружения | |

| sв | – предел кратковременной прочности, МПа | R и ρ | – удельное электросопротивление, Ом·м | |

| ψ | – относительное сужение, % | E | – модуль упругости нормальный, ГПа | |

| KCU и KCV | – ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | – температура, при которой получены свойства, Град | |

| sT | – предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | – коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | – твердость по Бринеллю | C | – удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] | |

| HV | – твердость по Виккерсу | pn и r | – плотность кг/м3 | |

| HRCэ | – твердость по Роквеллу, шкала С | а | – коэффициент температурного (линейного) расширения (диапазон 20o – T ), 1/°С | |

| HRB | – твердость по Роквеллу, шкала В | σtТ | – предел длительной прочности, МПа | |

| HSD | – твердость по Шору | G | – модуль упругости при сдвиге кручением, ГПа | |

Обычное применение пружинной стали

Пружинная сталь, обычно называемая отожженной пружинной сталью, известна как сталь «общего назначения» из-за ее многочисленных применений и применений. Mead Metals предлагает широкий ассортимент продукции из пружинной стали, включая различные марки, размеры, калибры и многое другое.

Mead Metals предлагает широкий ассортимент продукции из пружинной стали, включая различные марки, размеры, калибры и многое другое.

Уникальные свойства пружинной стали

Пружинная сталь обладает многими уникальными свойствами, которые делают ее идеальной для производства пружин и других подобных компонентов, в том числе:

- Эластичность — Пружинная сталь обладает высокой эластичностью и может возвращать свою первоначальную форму после изгиба или растяжения.

- Твердость и долговечность — Пружинная сталь может выдерживать большие нагрузки без разрушения. Кроме того, он может противостоять погодным условиям и разрываться в течение длительного периода времени.

- Эластичность — Пружинная сталь может быть подвергнута формованию, формованию и последующей термообработке без потери формы.

- Коррозионная стойкость

ВИДЫ ОТОЖЖЕННОЙ ПРУЖИННОЙ СТАЛИ

Компания Mead Metals предлагает отожженную пружинную сталь трех разновидностей, отличающихся содержанием углерода:

- AISI 1050 — AISI 1050 имеет самое низкое содержание углерода, что делает ее легко формуемой. Он также может подвергаться термической обработке для повышения твердости.

- AISI 1074 и 1075 — AISI 1074/1075 со средним содержанием углерода, который был сфероидизирован для повышения формуемости и может подвергаться термообработке.

- AISI 1095 — AISI 1095 имеет самое высокое содержание углерода среди доступных пружинных сталей. Он может подвергаться термической обработке и имеет самые высокие значения эластичности и усталости.

Здесь вы можете ознакомиться с физическими и химическими свойствами нашей отожженной пружинной стали.

Изделия из обычной пружинной стали

Как сталь общего назначения, пружинная сталь имеет широкий спектр коммерческого применения. Его можно найти практически в любом производственном оборудовании, в том числе:

Его можно найти практически в любом производственном оборудовании, в том числе:

- Зажимы и застежки — Обладая высокой прочностью и хорошей устойчивостью к усталости, пружинная сталь идеально подходит для создания зажимов и застежек, скрепляющих предметы.

- Пружины — Пружинная сталь чаще всего используется для изготовления цилиндрических пружин, пружин сжатия, пружин кручения и листовых рессор, от повседневного оборудования до деталей автомобилей.

- Медицинское оборудование

- Машины — Пружинная сталь используется для производства машин и оборудования, от газонокосилок и самолетов до конвейеров и насосов.

- Ручной инструмент — Благодаря своей высокой прочности пружинная сталь идеально подходит для изготовления прочных и долговечных инструментов, таких как плоскогубцы, гаечные ключи и ножницы.

Пружинная сталь, предлагаемая Mead Metals

Mead Metals Inc. имеет запасы отожженной пружинной стали различных марок, включая листы отожженной пружинной стали, размеры и количества которых соответствуют любым требованиям. Наша отожженная пружинная сталь доступна толщиной от 0,010 до 0,187.

НЕ ЗНАЕТЕ С ЧЕГО НАЧАТЬ?

Мы в Mead Metals понимаем, что ваш проект имеет уникальные требования и потребности. С таким количеством вариантов пружинной стали может быть трудно понять, с чего начать. Эксперты Mead Metal готовы помочь вам в процессе выбора, гарантируя, что вы всегда получите правильный продукт для своего проекта.

Темы: Изделия из металла | Отожженная пружинная сталь | Закаленная пружинная сталь | Товары и услуги

Обычные пружинные материалы

Гиды

Поделиться:

Выбор материалов для проектирования и изготовления пружин зависит от понимания пределов прочности и текучести различных легированных металлов. Эти материалы включают высокоуглеродистые пружинные стали, легированные пружинные стали, нержавеющие пружинные стали, пружинные сплавы на основе меди и пружинные сплавы на основе никеля. В следующих параграфах мы представляем информацию о пружинных материалах, их механических свойствах, типичных применениях, а также областях применения, которых следует избегать.

Эти материалы включают высокоуглеродистые пружинные стали, легированные пружинные стали, нержавеющие пружинные стали, пружинные сплавы на основе меди и пружинные сплавы на основе никеля. В следующих параграфах мы представляем информацию о пружинных материалах, их механических свойствах, типичных применениях, а также областях применения, которых следует избегать.

Высокоуглеродистая пружинная сталь в проволочной форме

Различные металлические пружиныИзображение предоставлено Владимиром Ненезичем/Shutterstock.com

Эти пружинные стали являются наиболее часто используемыми из всех пружинных материалов, потому что они наименее дороги, легко обрабатываются и легко доступны. Однако они не подходят для пружин, работающих при высоких или низких температурах, а также для ударных или ударных нагрузок. Доступны следующие формы проволоки:

- Музыкальная проволока, ASTM A228 (0,80-0,95% углерода) : Это наиболее широко используемый из всех пружинных материалов для небольших пружин, работающих при температурах примерно до 250°F.

Он прочен, обладает высокой прочностью на растяжение и может выдерживать высокие напряжения при многократных нагрузках. Материал легко доступен в круглой форме диаметром от 0,005 до 0,125 дюйма и в некоторых больших размерах до 3/16 дюйма. Он недоступен с высокой прочностью на растяжение в квадратных или прямоугольных сечениях. Музыкальная проволока может быть легко покрыта металлом, и ее можно получить с предварительным лужением или предварительно покрытым кадмием, но покрытие после изготовления пружины обычно предпочтительнее для максимальной коррозионной стойкости.

Он прочен, обладает высокой прочностью на растяжение и может выдерживать высокие напряжения при многократных нагрузках. Материал легко доступен в круглой форме диаметром от 0,005 до 0,125 дюйма и в некоторых больших размерах до 3/16 дюйма. Он недоступен с высокой прочностью на растяжение в квадратных или прямоугольных сечениях. Музыкальная проволока может быть легко покрыта металлом, и ее можно получить с предварительным лужением или предварительно покрытым кадмием, но покрытие после изготовления пружины обычно предпочтительнее для максимальной коррозионной стойкости. - Закаленная в масле марка MB, ASTM A229 (0,60–0,70% углерода) : Эта универсальная пружинная сталь обычно используется для многих типов цилиндрических пружин, где стоимость музыкальной проволоки непомерно высока, а размеры больше, чем доступные в музыкальный провод. Он легко доступен в диаметрах от 0,125 до 0,500 дюйма, но могут быть получены как меньшие, так и большие размеры. Материал не следует использовать в условиях ударных и ударных нагрузок, при температурах выше 350 °F или при отрицательных температурах.

Квадратные и прямоугольные сечения проволоки доступны в дробных размерах. Отожженная заготовка также может быть получена для закалки и отпуска после намотки. Этот материал имеет термическую окалину, которую необходимо удалить перед нанесением покрытия.

Квадратные и прямоугольные сечения проволоки доступны в дробных размерах. Отожженная заготовка также может быть получена для закалки и отпуска после намотки. Этот материал имеет термическую окалину, которую необходимо удалить перед нанесением покрытия. - Отпущенный в масле Марка HB, SAE 1080 (0,75-0,85% углерода) : Этот материал подобен марке MB, за исключением того, что он имеет более высокое содержание углерода и более высокую прочность на растяжение. Он доступен в тех же размерах и используется для более точных требований, чем класс MB, но не так легко доступен. Вместо использования этого материала может быть лучше использовать легированную пружинную сталь, особенно если требуется длительный срок службы или высокая износостойкость. Круглые и квадратные сечения можно получить в условиях отпуска в масле или отжига.

- Нагартованная марка MB, ASTM A227 (0,60-0,70% углерода) : Эта марка используется для пружин общего назначения, где стоимость является наиболее важным фактором.

Хотя более широкое использование в последние годы привело к улучшению качества, лучше не использовать этот сорт там, где важны длительный срок службы и точность нагрузок и прогибов. Он доступен в диаметрах от 0,031 до 0,500 дюйма, а также в некоторых меньших и больших размерах. Материал доступен в квадратных сечениях, но с пониженной прочностью на растяжение. Легко покрывается металлом. Применение должно быть ограничено температурным диапазоном от 0 до 250 °F.

Хотя более широкое использование в последние годы привело к улучшению качества, лучше не использовать этот сорт там, где важны длительный срок службы и точность нагрузок и прогибов. Он доступен в диаметрах от 0,031 до 0,500 дюйма, а также в некоторых меньших и больших размерах. Материал доступен в квадратных сечениях, но с пониженной прочностью на растяжение. Легко покрывается металлом. Применение должно быть ограничено температурным диапазоном от 0 до 250 °F.

Пружинные высокоуглеродистые стали в виде плоских полос

Наиболее широко используются два типа тонкой, плоской полосы из высокоуглеродистой пружинной стали, хотя можно приобрести несколько других типов для конкретных применений в часах и некоторых инструментах. Эти две композиции используются более чем в 95 процентах всех таких применений. Тонкие срезы этих материалов толщиной менее 0,015 дюйма с содержанием углерода более 0,85% и твердостью более 47 по шкале С Роквелла подвержены водородному охрупчиванию, даже если используются специальные операции нанесения покрытия и нагрева. Эти два типа описываются следующим образом:

Эти два типа описываются следующим образом:

- Холоднокатаная рессорная сталь, вороненая или отожженная, SAE 1074, а также 1064 и 1070 (от 0,60 до 0,80% углерода) более тонкие и толстые участки. Материал доступен в отожженном состоянии для формовки на 4-суппортных машинах и прессах, и после формовки его можно легко закалить и отпустить. Он также доступен в термообработанном или вороненом состоянии. Сталь доступна в нескольких вариантах отделки, таких как соломенный цвет, синий цвет, черный или однотонный. Для пружинных применений рекомендуются твердости от 42 до 46 по шкале Роквелла C. Использование включает пружинные зажимы, плоские пружины, часовые пружины, а также моторные, силовые и спиральные пружины.

- Холоднокатаная рессорная сталь, вороненая часовая сталь, SAE 1095 (от 0,90 до 1,05 процента углерода) : Этот популярный тип следует использовать в основном в вороненом состоянии. Хотя его можно получить в отожженном состоянии, он не всегда должным образом затвердевает во время термической обработки, так как это «поверхностный» тип закалки.

Он используется в основном в часах и моторных пружинах. Концевые участки пружин из этой стали отжигают для гибки или пробивки. Твердость обычно находится в диапазоне от 47 до 51 по шкале Роквелла. Другими материалами, доступными в виде полос и используемыми для плоских пружин, являются латунь, фосфористая бронза, бериллиевая медь, нержавеющая сталь и никелевые сплавы.

Он используется в основном в часах и моторных пружинах. Концевые участки пружин из этой стали отжигают для гибки или пробивки. Твердость обычно находится в диапазоне от 47 до 51 по шкале Роквелла. Другими материалами, доступными в виде полос и используемыми для плоских пружин, являются латунь, фосфористая бронза, бериллиевая медь, нержавеющая сталь и никелевые сплавы.

Легированная пружинная сталь

Эти пружинные стали используются в условиях высоких нагрузок, ударных или ударных нагрузок. Они могут выдерживать как более высокие, так и более низкие температуры, чем высокоуглеродистые стали, и могут быть получены либо в условиях отжига, либо в условиях предварительного отпуска.

- Хром-ванадий, ASTM A231 : Эта очень популярная пружинная сталь используется в условиях, предполагающих более высокие нагрузки, чем те, для которых рекомендуются высокоуглеродистые пружинные стали, а также там, где требуется хорошая усталостная прочность и выносливость.

Хорошо ведет себя при ударных и ударных нагрузках. Материал доступен в диаметрах от 0,031 до 0,500 дюйма, а также в некоторых больших размерах. В квадратных сечениях он доступен в дробных размерах. Как отожженные, так и предварительно отпущенные типы доступны в круглом, квадратном и прямоугольном сечениях. Он широко используется в пружинах клапанов авиационных двигателей и в пружинах, работающих при температурах до 425 °F.

Хорошо ведет себя при ударных и ударных нагрузках. Материал доступен в диаметрах от 0,031 до 0,500 дюйма, а также в некоторых больших размерах. В квадратных сечениях он доступен в дробных размерах. Как отожженные, так и предварительно отпущенные типы доступны в круглом, квадратном и прямоугольном сечениях. Он широко используется в пружинах клапанов авиационных двигателей и в пружинах, работающих при температурах до 425 °F. - Кремний-марганец : Эта легированная сталь довольно популярна в Великобритании. Она дешевле, чем хромованадиевая сталь, и доступна в круглом, квадратном и прямоугольном сечениях в отожженном и предварительно отпущенном состояниях с размерами от 0,031 до 0,500 дюйма. Раньше он использовался для коленных пружин в автомобилях. Он используется в плоских рессорах для грузовых автомобилей и в качестве заменителя более дорогих рессорных сталей.

- Хром кремний, ASTM A401 : Этот сплав используется для высоконагруженных пружин, требующих длительного срока службы и подвергающихся ударным нагрузкам.

Он может подвергаться термообработке до более высокой твердости, чем другие пружинные стали, что позволяет получить высокую прочность на растяжение. Наиболее популярные размеры варьируются от 0,031 до 0,500 дюйма в диаметре. Очень редко используются квадратные, плоские или прямоугольные сечения. Твердость в диапазоне от 50 до 53 Rockwell C довольно распространена, и сплав можно использовать при температурах до 475 ° F. Этот материал обычно заказывают специально для каждой работы.

Он может подвергаться термообработке до более высокой твердости, чем другие пружинные стали, что позволяет получить высокую прочность на растяжение. Наиболее популярные размеры варьируются от 0,031 до 0,500 дюйма в диаметре. Очень редко используются квадратные, плоские или прямоугольные сечения. Твердость в диапазоне от 50 до 53 Rockwell C довольно распространена, и сплав можно использовать при температурах до 475 ° F. Этот материал обычно заказывают специально для каждой работы.

Нержавеющая пружинная сталь

Использование нержавеющих пружинных сталей увеличилось, и теперь доступно несколько составов, каждый из которых может использоваться при температурах до 550 °F. Все они устойчивы к коррозии. При минусовой температуре следует использовать только нержавеющие составы 18-8.

- Нержавеющая сталь, тип 302, ASTM A313 (18 процентов хрома, 8 процентов никеля) : Эта нержавеющая пружинная сталь очень популярна, поскольку она обладает самой высокой прочностью на растяжение и достаточно однородными свойствами.

Он подвергается холодной вытяжке для получения механических свойств и не может быть закален термической обработкой. Этот материал немагнитен только при полном отжиге и становится слегка магнитным из-за холодной обработки, выполняемой для придания пружинящих свойств. Подходит для использования при температурах до 550 °F и минусовых температурах. Он очень устойчив к коррозии. Материал лучше всего проявляет желаемые механические свойства при диаметрах в диапазоне от 0,005 до 0,1875 дюйма, хотя доступны и более крупные диаметры. Он также доступен в виде жесткокатаной плоской полосы. Доступны квадратные и прямоугольные сечения, но они используются нечасто.

Он подвергается холодной вытяжке для получения механических свойств и не может быть закален термической обработкой. Этот материал немагнитен только при полном отжиге и становится слегка магнитным из-за холодной обработки, выполняемой для придания пружинящих свойств. Подходит для использования при температурах до 550 °F и минусовых температурах. Он очень устойчив к коррозии. Материал лучше всего проявляет желаемые механические свойства при диаметрах в диапазоне от 0,005 до 0,1875 дюйма, хотя доступны и более крупные диаметры. Он также доступен в виде жесткокатаной плоской полосы. Доступны квадратные и прямоугольные сечения, но они используются нечасто. - Нержавеющая сталь типа 304, ASTM A313 (18 процентов хрома, 8 процентов никеля) : Этот материал очень похож на тип 302, но имеет лучшие свойства при изгибе и примерно на 5 процентов меньшую прочность на растяжение. Его немного легче рисовать из-за немного меньшего содержания углерода.

- Нержавеющая сталь типа 316, ASTM A313 (18 процентов хрома, 12 процентов никеля, 2 процента молибдена) : Этот материал очень похож на тип 302, но немного более устойчив к коррозии из-за более высокого содержания никеля.

Его прочность на растяжение на 10-15 процентов ниже, чем у типа 302. Он используется для авиационных рессор.

Его прочность на растяжение на 10-15 процентов ниже, чем у типа 302. Он используется для авиационных рессор. - Нержавеющая сталь типа 17-7 PH ASTM A313 (17 процентов хрома, 7 процентов никеля) : Этот сплав, который также содержит небольшое количество алюминия и титана, формируется в умеренно твердом состоянии, а затем подвергается дисперсионному твердению при относительно низких температурах в течение несколько часов, чтобы получить прочность на растяжение, почти сравнимую с музыкальной струной. Этот материал доступен не во всех размерах и имеет ограниченное применение из-за высокой стоимости производства.

- Нержавеющая сталь, тип 414, SAE 51414 (12 % хрома, 2 % никеля) : Этот сплав имеет предел прочности при растяжении примерно на 15 процентов ниже, чем тип 302, и его можно упрочнить путем термической обработки. Для лучшей коррозионной стойкости он должен быть тщательно отполирован или содержаться в чистоте. Его можно получить методом твердой вытяжки диаметром до 0,1875 дюйма, и он обычно используется в виде плоских холоднокатаных полос для штамповки.

Материал не подходит для использования при низких температурах.

Материал не подходит для использования при низких температурах. - Нержавеющая сталь, тип 420, SAE 51420 (13 процентов хрома) : Это лучшая нержавеющая сталь для использования с большими диаметрами, превышающими 0,1875 дюйма, и часто используется с меньшими размерами. Его формируют в отожженном состоянии, а затем закаливают и отпускают. Он не проявляет своих нержавеющих свойств до тех пор, пока не затвердеет. Чистые блестящие поверхности обеспечивают наилучшую коррозионную стойкость, поэтому термическую окалину необходимо удалить. Предпочтительны светлые методы закалки.

- Нержавеющая сталь типа 431, SAE 51431 (16 процентов хрома, 2 процента никеля) : Этот пружинный сплав приобретает высокие свойства при растяжении (почти такие же, как у музыкальной проволоки) за счет сочетания термической обработки для упрочнения проволоки и холодного волочения после термическая обработка. Его коррозионная стойкость не сравнима с типом 302.

Пружинные сплавы на медной основе

Сплавы на основе меди являются важными пружинными материалами из-за их хороших электрических свойств в сочетании с хорошей устойчивостью к коррозии. Хотя эти материалы дороже высокоуглеродистых и легированных сталей, тем не менее они часто используются в электрических компонентах и при отрицательных температурах.

Хотя эти материалы дороже высокоуглеродистых и легированных сталей, тем не менее они часто используются в электрических компонентах и при отрицательных температурах.

- Пружинная латунь, ASTM B 134 (70 процентов меди, 30 процентов цинка) : Этот материал является наименее дорогим и имеет самую высокую электропроводность среди сплавов на основе меди. Он имеет низкую прочность на растяжение и плохие пружинящие свойства, но широко используется в плоских штамповках и там, где необходимы острые изгибы. Его нельзя упрочнить термической обработкой, и его нельзя использовать при температурах выше 150 ° F, но он особенно хорош при отрицательных температурах. Доступный в круглых сечениях и плоских полосах, этот твердотянутый материал обычно используется в состоянии «пружинной твердости».

- Фосфорная бронза, ASTM B 159 (95 процентов меди, 5 процентов олова) : Этот сплав является наиболее популярным в этой группе, поскольку он сочетает в себе лучшие качества прочности на растяжение, твердости, электропроводности и коррозионной стойкости при наименьших затратах.

. Он дороже латуни, но выдерживает нагрузки на 50 процентов выше. Материал нельзя упрочнять термической обработкой. Его можно использовать при температурах до 212 °F и при отрицательных температурах. Он доступен в круглых сечениях и плоских полосах, обычно в «сверхтвердом» или «пружинном» состоянии. Он часто используется для контактных пальцев в переключателях из-за его низких свойств дугообразования. Для плоских пружин используется 8-процентный состав олова, а сверхмелкозернистый состав под названием «Duraflex» обладает хорошими свойствами износостойкости.

. Он дороже латуни, но выдерживает нагрузки на 50 процентов выше. Материал нельзя упрочнять термической обработкой. Его можно использовать при температурах до 212 °F и при отрицательных температурах. Он доступен в круглых сечениях и плоских полосах, обычно в «сверхтвердом» или «пружинном» состоянии. Он часто используется для контактных пальцев в переключателях из-за его низких свойств дугообразования. Для плоских пружин используется 8-процентный состав олова, а сверхмелкозернистый состав под названием «Duraflex» обладает хорошими свойствами износостойкости. - Бериллиевая медь, ASTM B 197 (98 процентов меди, 2 процента бериллия) : Этот сплав можно формовать в отожженном состоянии, а затем подвергать дисперсионному твердению после формовки при температурах около 600 °F в течение 2-3 часов. Эта обработка обеспечивает высокую твердость в сочетании с высокой прочностью на растяжение. После затвердевания материал становится довольно хрупким и практически не выдерживает деформации.

Это самый дорогой сплав в группе, а термообработка обходится дорого из-за необходимости удержания деталей в приспособлениях для предотвращения деформации. В основном этот сплав используется для передачи электрического тока в переключателях и электрических компонентах. Плоская полоса часто используется для контактных пальцев.

Это самый дорогой сплав в группе, а термообработка обходится дорого из-за необходимости удержания деталей в приспособлениях для предотвращения деформации. В основном этот сплав используется для передачи электрического тока в переключателях и электрических компонентах. Плоская полоса часто используется для контактных пальцев.

Пружинные сплавы на никелевой основе

Сплавы на основе никеляустойчивы к коррозии, выдерживают как повышенные, так и отрицательные температуры, а их немагнитные характеристики делают их полезными для таких применений, как гироскопы, хроноскопы и индикаторные приборы. Эти материалы обладают высоким электрическим сопротивлением и поэтому не должны использоваться для проводников электрического тока.

- Монель* (67 процентов никеля, 30 процентов меди) : Этот материал является самым дешевым из сплавов на основе никеля. Он также имеет самую низкую прочность на растяжение, но полезен из-за своей устойчивости к коррозионному воздействию морской воды и потому, что он почти немагнитен.

Сплав может подвергаться напряжениям немного выше, чем фосфористая бронза, и почти таким же высоким, как бериллиевая медь. Его высокая прочность на растяжение и твердость достигаются только в результате холодного волочения и холодной прокатки, так как он не упрочняется термической обработкой. Его можно использовать в диапазоне температур от −100 до +425 °F при нормальных рабочих напряжениях, и он доступен в виде круглых проволок диаметром до 3/16 дюймов с достаточно высокой прочностью на растяжение. Доступны полосы большего диаметра и плоская полоса с меньшей прочностью на растяжение.

Сплав может подвергаться напряжениям немного выше, чем фосфористая бронза, и почти таким же высоким, как бериллиевая медь. Его высокая прочность на растяжение и твердость достигаются только в результате холодного волочения и холодной прокатки, так как он не упрочняется термической обработкой. Его можно использовать в диапазоне температур от −100 до +425 °F при нормальных рабочих напряжениях, и он доступен в виде круглых проволок диаметром до 3/16 дюймов с достаточно высокой прочностью на растяжение. Доступны полосы большего диаметра и плоская полоса с меньшей прочностью на растяжение. - «К» Монель * (66 процентов никеля, 29 процентов меди, 3 процента алюминия) : Этот материал очень похож на монель, за исключением того, что добавление алюминия делает его дисперсионно-твердеющим сплавом. Он может быть сформирован в мягком или довольно твердом состоянии, а затем закален длительной термической обработкой со старением, чтобы получить прочность на растяжение и твердость выше монеля и почти такие же высокие, как у нержавеющей стали.

Он используется в размерах больше, чем те, которые обычно используются с монелем, он немагнитен и может использоваться при температурах от -100 до +450 ° F при нормальных рабочих напряжениях менее 45 000 фунтов на квадратный дюйм.

Он используется в размерах больше, чем те, которые обычно используются с монелем, он немагнитен и может использоваться при температурах от -100 до +450 ° F при нормальных рабочих напряжениях менее 45 000 фунтов на квадратный дюйм. - Инконель* (78 процентов никеля, 14 процентов хрома, 7 процентов железа) : Это один из самых популярных немагнитных сплавов на основе никеля из-за его коррозионной стойкости и возможности использования при температурах до 700 °F. Он дороже нержавеющей стали, но дешевле бериллиевой меди. Его твердость и прочность на растяжение выше, чем у монеля «К», и получается только в результате холодного волочения и холодной прокатки. Его нельзя упрочнить термической обработкой. Проволока диаметром до 1⁄4 дюйма имеет наилучшие свойства при растяжении. Он часто используется в паровых клапанах, регулирующих клапанах и пружинах котлов, компрессоров, турбин и реактивных двигателей.

- Инконель «X»* (70 процентов никеля, 16 процентов хрома, 7 процентов железа) : Этот материал очень похож на Инконель, но небольшое количество титана, ниобия и алюминия в его составе делает его дисперсионно-твердеющим сплавом.

Его можно сформировать в мягком или частично твердом состоянии, а затем затвердеть, выдерживая его при температуре 1200 ° F в течение 4 часов. Он немагнитен и используется в более крупных сечениях, чем инконель. Этот сплав используется при температурах до 850 °F и напряжениях до 55 000 фунтов на квадратный дюйм.

Его можно сформировать в мягком или частично твердом состоянии, а затем затвердеть, выдерживая его при температуре 1200 ° F в течение 4 часов. Он немагнитен и используется в более крупных сечениях, чем инконель. Этот сплав используется при температурах до 850 °F и напряжениях до 55 000 фунтов на квадратный дюйм. - Дюраникель* («Никель Z») (98 процентов никеля) : Этот сплав немагнитен, устойчив к коррозии, обладает высокой прочностью на растяжение и упрочняется дисперсионным твердением при 900 °F в течение 6 часов. Его можно использовать при тех же нагрузках, что и инконель, но его нельзя использовать при температурах выше 500 °F.

Пружинные сплавы на никелевой основе с постоянными модулями упругости

Некоторые специальные никелевые сплавы имеют постоянный модуль упругости в широком диапазоне температур. Эти материалы особенно полезны там, где пружины подвергаются температурным изменениям и должны иметь одинаковые пружинные характеристики. Эти материалы имеют низкий или нулевой коэффициент термоупругости и, следовательно, не претерпевают изменений жесткости пружины из-за изменения модуля под влиянием температурных перепадов. Они также имеют низкие значения гистерезиса и ползучести, что делает их предпочтительными для использования в пищевых весах, прецизионных приборах, гироскопах, измерительных устройствах, записывающих устройствах и вычислительных весах, где температура колеблется от -50 до +150 ° F. Эти материалы дороги, и ни один из них не продается регулярно в самых разных размерах. Их не следует указывать без предварительного обсуждения с производителями пружин, поскольку некоторые поставщики могут не изготавливать пружины из этих сплавов из-за требуемых специальных производственных процессов. Все эти сплавы используются только в проволоке малого диаметра и тонкой полосе и защищены патентами США. Более конкретно они описаны следующим образом:

Эти материалы имеют низкий или нулевой коэффициент термоупругости и, следовательно, не претерпевают изменений жесткости пружины из-за изменения модуля под влиянием температурных перепадов. Они также имеют низкие значения гистерезиса и ползучести, что делает их предпочтительными для использования в пищевых весах, прецизионных приборах, гироскопах, измерительных устройствах, записывающих устройствах и вычислительных весах, где температура колеблется от -50 до +150 ° F. Эти материалы дороги, и ни один из них не продается регулярно в самых разных размерах. Их не следует указывать без предварительного обсуждения с производителями пружин, поскольку некоторые поставщики могут не изготавливать пружины из этих сплавов из-за требуемых специальных производственных процессов. Все эти сплавы используются только в проволоке малого диаметра и тонкой полосе и защищены патентами США. Более конкретно они описаны следующим образом:

- Элинвар** (никель, железо, хром) : Этот сплав, первый сплав с постоянным модулем, используемый для спиральных пружин в часах, представляет собой аустенитный сплав, упрочняемый только холодным волочением и холодной прокаткой.

Добавки титана, вольфрама, молибдена и других легирующих элементов позволили улучшить характеристики и способность к дисперсионному твердению. Эти улучшенные сплавы известны под следующими торговыми названиями: Elinvar Extra, Durinval, Modulvar и Nivarox.

Добавки титана, вольфрама, молибдена и других легирующих элементов позволили улучшить характеристики и способность к дисперсионному твердению. Эти улучшенные сплавы известны под следующими торговыми названиями: Elinvar Extra, Durinval, Modulvar и Nivarox. - Ni-Span C** (никель, железо, хром, титан) : Этот очень популярный сплав с постоянным модулем обычно формируется в 50-процентном состоянии холодной обработки и подвергается дисперсионному твердению при 900 ° F в течение 8 часов, хотя нагрев до 1250 ° F в течение 3 часов дает твердость от 40 до 44 Rockwell C. , допуская безопасное напряжение кручения от 60 000 до 80 000 фунтов на квадратный дюйм. Этот материал является ферромагнитным до 400 °F; выше этой температуры он становится немагнитным.

- Iso-Elastic† (никель, железо, хром, молибден) : Этот популярный сплав относительно прост в изготовлении и используется при безопасных напряжениях кручения от 40 000 до 60 000 фунтов на квадратный дюйм и твердости от 30 до 36 по шкале Роквелла.

используется главным образом в динамометрах, приборах и пищевых весах.

используется главным образом в динамометрах, приборах и пищевых весах. - Elgiloy‡ (никель, железо, хром, кобальт) : Этот сплав, также известный под торговыми названиями 8J Alloy, Durapower и Cobenium, представляет собой немагнитный сплав, подходящий для отрицательных температур и температур до 1000°С. °F при условии, что скручивающие напряжения не превышают 75 000 фунтов на квадратный дюйм. Он подвергается дисперсионному твердению при 900 ° F в течение 8 часов для получения твердости от 48 до 50 по шкале Роквелла C. Сплав используется в пружинах часов и инструментов.

- Dynavar*** (никель, железо, хром, кобальт) : Этот сплав представляет собой немагнитный, устойчивый к коррозии материал, подходящий для отрицательных температур и температур примерно до 750 °F, при условии, что скручивающие напряжения не превышают 75 000 фунтов на квадратный дюйм. Он подвергается дисперсионному твердению до твердости от 48 до 50 по шкале Роквелла и используется в пружинах часов и инструментов.

Резюме

В этой статье представлен обзор типов пружинных материалов, их механических свойств, типичных применений, а также областей применения, которых следует избегать. Узнайте больше об основах механики и сопротивлении материалов из Machinery’s Handbook, 30-е издание , которое опубликовано и доступно в Industrial Press на Amazon.

Уведомления о товарных знаках

* Торговое наименование Международной никелевой компании

** Торговое наименование Soc. Anon.de Комментарий Fourchambault de Decazeville, Paris, France

† Торговая марка John Chatillon & Sons.

‡ Торговое название Elgin National Watch Company

*** Торговое название Hamilton Watch Company

Чтобы найти источники поставок пружин, посетите платформу поиска поставщиков Thomas, где вы можете найти потенциальные источники поставок для более чем 70 000 различных категорий продуктов и услуг.

Прочие пружины Артикул

- Типы пружин — руководство по покупке Томаса

- Как делают пружины

- Удлиняющая пружина, типы конца

- Рекомендации по конструкции пружины кручения

Больше из Металлы и изделия из металла

Найдите и оцените OEM-производителей, производителей на заказ, сервисные компании и дистрибьюторов.

Будьте в курсе отраслевых новостей и тенденций, анонсов продуктов и последних инноваций.

Найти материалы, комплектующие, оборудование, расходные материалы для техобслуживания и многое другое.

Более 10 миллионов моделей от ведущих OEM-производителей, совместимых со всеми основными программными системами САПР.

Он прочен, обладает высокой прочностью на растяжение и может выдерживать высокие напряжения при многократных нагрузках. Материал легко доступен в круглой форме диаметром от 0,005 до 0,125 дюйма и в некоторых больших размерах до 3/16 дюйма. Он недоступен с высокой прочностью на растяжение в квадратных или прямоугольных сечениях. Музыкальная проволока может быть легко покрыта металлом, и ее можно получить с предварительным лужением или предварительно покрытым кадмием, но покрытие после изготовления пружины обычно предпочтительнее для максимальной коррозионной стойкости.

Он прочен, обладает высокой прочностью на растяжение и может выдерживать высокие напряжения при многократных нагрузках. Материал легко доступен в круглой форме диаметром от 0,005 до 0,125 дюйма и в некоторых больших размерах до 3/16 дюйма. Он недоступен с высокой прочностью на растяжение в квадратных или прямоугольных сечениях. Музыкальная проволока может быть легко покрыта металлом, и ее можно получить с предварительным лужением или предварительно покрытым кадмием, но покрытие после изготовления пружины обычно предпочтительнее для максимальной коррозионной стойкости. Квадратные и прямоугольные сечения проволоки доступны в дробных размерах. Отожженная заготовка также может быть получена для закалки и отпуска после намотки. Этот материал имеет термическую окалину, которую необходимо удалить перед нанесением покрытия.

Квадратные и прямоугольные сечения проволоки доступны в дробных размерах. Отожженная заготовка также может быть получена для закалки и отпуска после намотки. Этот материал имеет термическую окалину, которую необходимо удалить перед нанесением покрытия. Хотя более широкое использование в последние годы привело к улучшению качества, лучше не использовать этот сорт там, где важны длительный срок службы и точность нагрузок и прогибов. Он доступен в диаметрах от 0,031 до 0,500 дюйма, а также в некоторых меньших и больших размерах. Материал доступен в квадратных сечениях, но с пониженной прочностью на растяжение. Легко покрывается металлом. Применение должно быть ограничено температурным диапазоном от 0 до 250 °F.

Хотя более широкое использование в последние годы привело к улучшению качества, лучше не использовать этот сорт там, где важны длительный срок службы и точность нагрузок и прогибов. Он доступен в диаметрах от 0,031 до 0,500 дюйма, а также в некоторых меньших и больших размерах. Материал доступен в квадратных сечениях, но с пониженной прочностью на растяжение. Легко покрывается металлом. Применение должно быть ограничено температурным диапазоном от 0 до 250 °F. Он используется в основном в часах и моторных пружинах. Концевые участки пружин из этой стали отжигают для гибки или пробивки. Твердость обычно находится в диапазоне от 47 до 51 по шкале Роквелла. Другими материалами, доступными в виде полос и используемыми для плоских пружин, являются латунь, фосфористая бронза, бериллиевая медь, нержавеющая сталь и никелевые сплавы.

Он используется в основном в часах и моторных пружинах. Концевые участки пружин из этой стали отжигают для гибки или пробивки. Твердость обычно находится в диапазоне от 47 до 51 по шкале Роквелла. Другими материалами, доступными в виде полос и используемыми для плоских пружин, являются латунь, фосфористая бронза, бериллиевая медь, нержавеющая сталь и никелевые сплавы. Хорошо ведет себя при ударных и ударных нагрузках. Материал доступен в диаметрах от 0,031 до 0,500 дюйма, а также в некоторых больших размерах. В квадратных сечениях он доступен в дробных размерах. Как отожженные, так и предварительно отпущенные типы доступны в круглом, квадратном и прямоугольном сечениях. Он широко используется в пружинах клапанов авиационных двигателей и в пружинах, работающих при температурах до 425 °F.

Хорошо ведет себя при ударных и ударных нагрузках. Материал доступен в диаметрах от 0,031 до 0,500 дюйма, а также в некоторых больших размерах. В квадратных сечениях он доступен в дробных размерах. Как отожженные, так и предварительно отпущенные типы доступны в круглом, квадратном и прямоугольном сечениях. Он широко используется в пружинах клапанов авиационных двигателей и в пружинах, работающих при температурах до 425 °F. Он может подвергаться термообработке до более высокой твердости, чем другие пружинные стали, что позволяет получить высокую прочность на растяжение. Наиболее популярные размеры варьируются от 0,031 до 0,500 дюйма в диаметре. Очень редко используются квадратные, плоские или прямоугольные сечения. Твердость в диапазоне от 50 до 53 Rockwell C довольно распространена, и сплав можно использовать при температурах до 475 ° F. Этот материал обычно заказывают специально для каждой работы.

Он может подвергаться термообработке до более высокой твердости, чем другие пружинные стали, что позволяет получить высокую прочность на растяжение. Наиболее популярные размеры варьируются от 0,031 до 0,500 дюйма в диаметре. Очень редко используются квадратные, плоские или прямоугольные сечения. Твердость в диапазоне от 50 до 53 Rockwell C довольно распространена, и сплав можно использовать при температурах до 475 ° F. Этот материал обычно заказывают специально для каждой работы. Он подвергается холодной вытяжке для получения механических свойств и не может быть закален термической обработкой. Этот материал немагнитен только при полном отжиге и становится слегка магнитным из-за холодной обработки, выполняемой для придания пружинящих свойств. Подходит для использования при температурах до 550 °F и минусовых температурах. Он очень устойчив к коррозии. Материал лучше всего проявляет желаемые механические свойства при диаметрах в диапазоне от 0,005 до 0,1875 дюйма, хотя доступны и более крупные диаметры. Он также доступен в виде жесткокатаной плоской полосы. Доступны квадратные и прямоугольные сечения, но они используются нечасто.

Он подвергается холодной вытяжке для получения механических свойств и не может быть закален термической обработкой. Этот материал немагнитен только при полном отжиге и становится слегка магнитным из-за холодной обработки, выполняемой для придания пружинящих свойств. Подходит для использования при температурах до 550 °F и минусовых температурах. Он очень устойчив к коррозии. Материал лучше всего проявляет желаемые механические свойства при диаметрах в диапазоне от 0,005 до 0,1875 дюйма, хотя доступны и более крупные диаметры. Он также доступен в виде жесткокатаной плоской полосы. Доступны квадратные и прямоугольные сечения, но они используются нечасто. Его прочность на растяжение на 10-15 процентов ниже, чем у типа 302. Он используется для авиационных рессор.

Его прочность на растяжение на 10-15 процентов ниже, чем у типа 302. Он используется для авиационных рессор. Материал не подходит для использования при низких температурах.

Материал не подходит для использования при низких температурах. . Он дороже латуни, но выдерживает нагрузки на 50 процентов выше. Материал нельзя упрочнять термической обработкой. Его можно использовать при температурах до 212 °F и при отрицательных температурах. Он доступен в круглых сечениях и плоских полосах, обычно в «сверхтвердом» или «пружинном» состоянии. Он часто используется для контактных пальцев в переключателях из-за его низких свойств дугообразования. Для плоских пружин используется 8-процентный состав олова, а сверхмелкозернистый состав под названием «Duraflex» обладает хорошими свойствами износостойкости.

. Он дороже латуни, но выдерживает нагрузки на 50 процентов выше. Материал нельзя упрочнять термической обработкой. Его можно использовать при температурах до 212 °F и при отрицательных температурах. Он доступен в круглых сечениях и плоских полосах, обычно в «сверхтвердом» или «пружинном» состоянии. Он часто используется для контактных пальцев в переключателях из-за его низких свойств дугообразования. Для плоских пружин используется 8-процентный состав олова, а сверхмелкозернистый состав под названием «Duraflex» обладает хорошими свойствами износостойкости. Это самый дорогой сплав в группе, а термообработка обходится дорого из-за необходимости удержания деталей в приспособлениях для предотвращения деформации. В основном этот сплав используется для передачи электрического тока в переключателях и электрических компонентах. Плоская полоса часто используется для контактных пальцев.

Это самый дорогой сплав в группе, а термообработка обходится дорого из-за необходимости удержания деталей в приспособлениях для предотвращения деформации. В основном этот сплав используется для передачи электрического тока в переключателях и электрических компонентах. Плоская полоса часто используется для контактных пальцев. Сплав может подвергаться напряжениям немного выше, чем фосфористая бронза, и почти таким же высоким, как бериллиевая медь. Его высокая прочность на растяжение и твердость достигаются только в результате холодного волочения и холодной прокатки, так как он не упрочняется термической обработкой. Его можно использовать в диапазоне температур от −100 до +425 °F при нормальных рабочих напряжениях, и он доступен в виде круглых проволок диаметром до 3/16 дюймов с достаточно высокой прочностью на растяжение. Доступны полосы большего диаметра и плоская полоса с меньшей прочностью на растяжение.

Сплав может подвергаться напряжениям немного выше, чем фосфористая бронза, и почти таким же высоким, как бериллиевая медь. Его высокая прочность на растяжение и твердость достигаются только в результате холодного волочения и холодной прокатки, так как он не упрочняется термической обработкой. Его можно использовать в диапазоне температур от −100 до +425 °F при нормальных рабочих напряжениях, и он доступен в виде круглых проволок диаметром до 3/16 дюймов с достаточно высокой прочностью на растяжение. Доступны полосы большего диаметра и плоская полоса с меньшей прочностью на растяжение. Он используется в размерах больше, чем те, которые обычно используются с монелем, он немагнитен и может использоваться при температурах от -100 до +450 ° F при нормальных рабочих напряжениях менее 45 000 фунтов на квадратный дюйм.

Он используется в размерах больше, чем те, которые обычно используются с монелем, он немагнитен и может использоваться при температурах от -100 до +450 ° F при нормальных рабочих напряжениях менее 45 000 фунтов на квадратный дюйм. Его можно сформировать в мягком или частично твердом состоянии, а затем затвердеть, выдерживая его при температуре 1200 ° F в течение 4 часов. Он немагнитен и используется в более крупных сечениях, чем инконель. Этот сплав используется при температурах до 850 °F и напряжениях до 55 000 фунтов на квадратный дюйм.

Его можно сформировать в мягком или частично твердом состоянии, а затем затвердеть, выдерживая его при температуре 1200 ° F в течение 4 часов. Он немагнитен и используется в более крупных сечениях, чем инконель. Этот сплав используется при температурах до 850 °F и напряжениях до 55 000 фунтов на квадратный дюйм. Добавки титана, вольфрама, молибдена и других легирующих элементов позволили улучшить характеристики и способность к дисперсионному твердению. Эти улучшенные сплавы известны под следующими торговыми названиями: Elinvar Extra, Durinval, Modulvar и Nivarox.

Добавки титана, вольфрама, молибдена и других легирующих элементов позволили улучшить характеристики и способность к дисперсионному твердению. Эти улучшенные сплавы известны под следующими торговыми названиями: Elinvar Extra, Durinval, Modulvar и Nivarox. используется главным образом в динамометрах, приборах и пищевых весах.

используется главным образом в динамометрах, приборах и пищевых весах.