Марка стали самокал: Сталь Р6М5: расшифровка, характеристики, применение

alexxlab | 29.10.1987 | 0 | Разное

Стали и сплавы для режущего инструмента

1. Стали, не обладающие теплостойкостью.

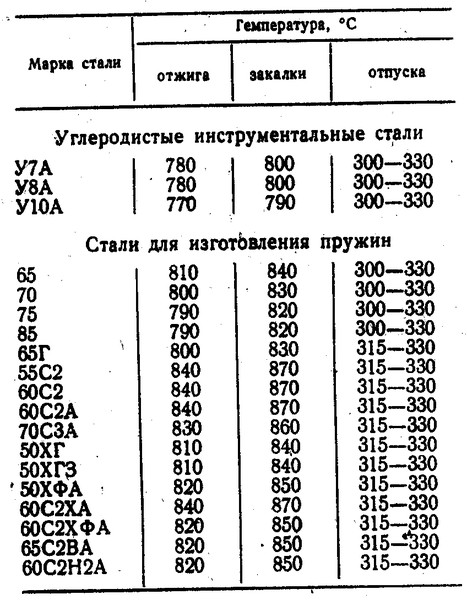

Для слесарного инструмента, бритв и др. изделий, не нагревающихся при эксплуатации, применяют углеродистые нелегированные стали У8 (У8А), У10 (У10А), У11 (У11А), У12 (У12А), У13 (У13А). Термическая обработка – закалка + низкий отпуск. Они имеют низкую прокаливаемость и нетеплостойки (при нагреве до температуры 2000С и выше твердость режущей кромки падает), т.к. нелегированный мартенсит выше этой температуры отпускается.

Деревообрабатывающий инструмент, зубила, кернеры, отвертки, топоры изготавливают из сталей У7 и У8 и проводят закалку со средним отпуском на троостит.

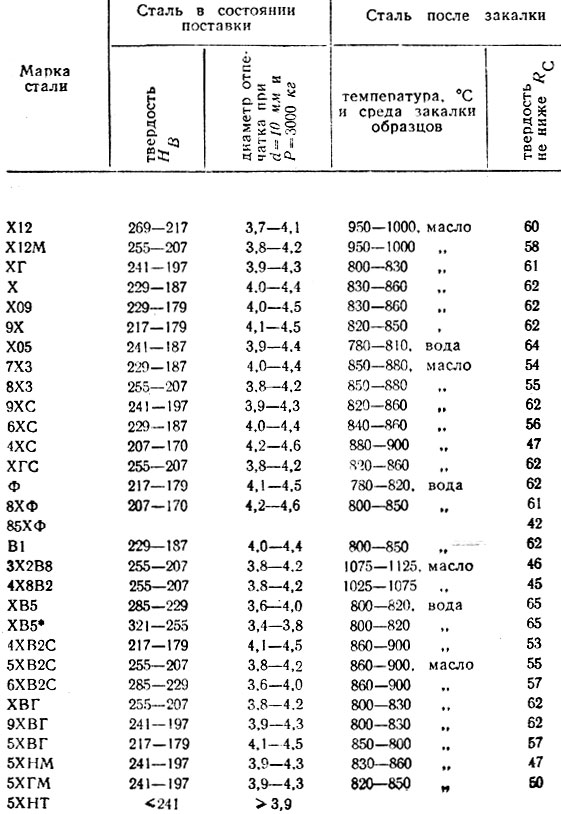

Повышенной прокаливаемостью при низкой теплостойкости обладают малолегированные стали. Их при закалке можно охлаждать не в воде, а в масле, что не приводит к короблению и трещинам (11ХФ, 13Х, 9ХС, ХВСГ) – из этих сталей изготавливают ручные сверла, развертки, плашки и т.д.

Вольфрамовые стали В2Ф и ХВЧ после закалки в водных растворах имеют высокую твердость и применяются для пил (по металлу), граверных инструментов и т.

2. Быстрорежущие стали (теплостойкие).

Основными легирующими элементами для теплостойкости являются вольфрам и молибден, а также кобальт и, в меньшей степени, ванадий. Ванадий, образуя очень твердый карбид VC, повышает износостойкость инструмента, но ухудшает шлифуемость.

Классическая марка быстрорежущей стали Р18, которую можно условно описать формулой (18-4-1), где цифры в скобках означают соответственно W-Cr-V. Более экономно легированной сталью является Р9, у которой формула (9-4-2). Р18 содержит 0,8% С, Р9 – 0,9% С. Остальные марки на базе этих двух, когда любые изменения в формулах отражаются в марках, например, Р18Ф2 означает, что в стали не 1%, а 2% ванадия. В стали Р18 содержится 0,8% С, в стали Р9 больше, т.к. увеличено содержание ванадия. Из-за дефицитности вольфрама его заменяют молибденом, поэтому в настоящее время широко используется сталь Р6М5. Для обработки высокопрочных сталей применяют легирование. Со сталей типа Р18 и Р9: Р18К5Ф2, Р9К5, Р6М5К5, что приводи к повышению теплостойкости (630 0С).

Быстрорежущие стали относятся к ледебуритному классу, т.е. по структуре это доэвтектические белые чугуны, содержащие много первичных и вторичных карбидов: в Р18 количество карбидов достигает 25-30%.

Карбиды в ледебурите имеют скелетообразный вид. Горячей обработкой давлением (ковка, прокат) они дробятся. Быстрорежущая сталь самокал, поэтому после ковки она очень твердая, а из нее надо изготавливать инструменты (сверла, резцы, фрезы и т.д.). Для смягчения быстрорежущую сталь подвергают изотермическому отжигу, в результате которого сталь будет иметь в структуре сорбитообразный перлит и карбиды легирующих элементов (первичные и вторичные).

После изготовления инструмента для придания твердости и теплостойкости их подвергают закалке и отпуску. Температура закалки стали Р18 – 1270 Несмотря на высокую температуру нагрева, эти стали не подвержены перегреву, т.к. первичные карбиды и часть нерастворившихся вторичных карбидов препятствует росту зерен аустенита.

Несмотря на высокую температуру нагрева, эти стали не подвержены перегреву, т.к. первичные карбиды и часть нерастворившихся вторичных карбидов препятствует росту зерен аустенита.

Выдержка при температуре закалки проводится чаще всего в соляных ваннах (BaCl2) для предотвращения окисления и обезуглероживания режущих кромок инструмента, а также для соблюдения более точной температуры, т.к. нагрев при закалке близок к линии солидус, и перегрев может привести к оплавлению.

Охлаждающей средой при закалке является масло. Структура после закалки – мартенсит, карбиды и остаточный аустенит, которого может остаться 30 и более процентов (рис. 10.6). Остаточный аустенит понижает режущие свойства стали, и поэтому его присутствие в готовом инструменте крайне нежелательно. Большое количество остаточного аустенита объясняется высокой легированностью стали; точка Мн у быстрорежущей стали ~ 1500С, а Мк ~ (-800С).

Рис. 10.6 Схемы режимов термической обработки инструментов

10.6 Схемы режимов термической обработки инструментов

из быстрорежущей стали:

а) без обработки холодом

б) с обработкой холодом

Устранить остаточный аустенит можно обработкой холодом (довести сталь после закалки до -800С) или отпуском (рис. 10.6). При отпуске за счет выделения из аустенита дисперсных карбидов W, Mo, Cr легированность его падает, точки Мн и Мк повышаются и при охлаждении с температуры отпуска аустенит переходит в мартенсит. При последующем отпуске он отпускается. Отпуск проводят 3-х кратный (рис. 10.6), при переводе аустенита в мартенсит твердость возрастает.

Теплостойкость инструмента получается более высокой, если вместо трехкратного отпуска проводить после закалки обработку холодом и однократный отпуск при 5600С. В этом случае мартенсит будет более легированным, а значит, более теплостойким. Вольфрам и молибден, растворенные в мартенсите, удерживают углерод в растворе до тех пор, пока сами не приобретут диффузионную подвижность. При температурах > 6000С углерод в виде карбидов W6C или Мо6С выделяется из мартенсита, в результате твердость падает. Температура красностойкости быстрорежущей стали поэтому ~ 600 0С (до 6500С).

При температурах > 6000С углерод в виде карбидов W6C или Мо6С выделяется из мартенсита, в результате твердость падает. Температура красностойкости быстрорежущей стали поэтому ~ 600 0С (до 6500С).

Для стали Р6М5 оптимальный режим отпуска: 3500, 1ч (1 отпуск) плюс 2 отпуска 5600 по 1ч.

Твердость быстрорежущей стали после закалки НR С62-63, а после отпуска возрастает до 64-65 НR С. Подавляющее число режущего инструмента для станков изготавливается из быстрорежущей стали. Для повышения стойкости заточенный инструмент очень часто подвергается химико-термической обработке для получения на поверхности очень тонкого (0,01-0,03 мм) слоя, в котором находятся дисперсные очень твердые частицы карбонитридов или нитридов. К таким видам относится газовое или ионное азотирование, жидкое низкотемпературное цианирование и карбонитрация, вакуумно-плазменное нанесение износостойких покрытий. Применяется также сульфоцианирование и оксидирование. При переточке слой снимается, поэтому этим видам обработки подвергают, в основном, инструмент, неперетачиваемый по всем граням (резьбовые и червячные фрезы, долбяки, протяжки, фасонные резцы, метчики, сверла, зенкеры). Стойкость режущей кромки повышается в 2-2,5 раза.

При переточке слой снимается, поэтому этим видам обработки подвергают, в основном, инструмент, неперетачиваемый по всем граням (резьбовые и червячные фрезы, долбяки, протяжки, фасонные резцы, метчики, сверла, зенкеры). Стойкость режущей кромки повышается в 2-2,5 раза.

Все шире применяются быстрорежущие стали, полученные методом порошковой металлургии. В этих сталях карбидная фаза более мелкая, структура более равномерная. Мелкие карбиды легче растворяются в аустените, поэтому эти стали более теплостойкие. Несмотря на высокое содержание ванадия, хорошо шлифуются, меньше содержат дефицитного вольфрама (М6Ф1-МП, Р6М5К5-МП). Стойкость режущего инструмента из порошковых сталей по сравнению со стойкостью инструмента из аналогичных сталей обычного производства в 1,2-2 раза выше.

Дата добавления: 2017-01-26; просмотров: 2010; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Реферат на тему Рапидные стали

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 3

1. ХАРАКТЕРИСТИКА БЫСТРОРЕЖУЩИХ СТАЛЕЙ 5

2. ИЗГОТОВЛЕНИЕ И ОБРАБОТКА БЫСТРОРЕЖУЩИХ СТАЛЕЙ 8

ИЗГОТОВЛЕНИЕ И ОБРАБОТКА БЫСТРОРЕЖУЩИХ СТАЛЕЙ 8

3. ПРИНЦИП ЛЕГИРОВАНИЯ БЫСТРОРЕЖУЩИХ СТАЛЕЙ 9

4. РАСШИФРОВКА ОБОЗНАЧЕНИЯ МАРОК СТАЛЕЙ 10

5. УЛУЧШЕНИЕ ХАРАКТЕРИСТИК ИЗДЕЛИЙ 13

ЗАКЛЮЧЕНИЕ 14

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 15

ВВЕДЕНИЕ

Для начала обратимся к истории. Для обточки деталей из дерева, цветных металлов, мягкой стали резцы из обычной твердой стали были вполне пригодны, но при обработке стальных деталей резец быстро разогревался, скоро изнашивался и деталь нельзя было обтачивать со скоростью больше 5 м/мин.

Барьер этот удалось преодолеть после того, как в 1858 году Р. Мюшетт получил сталь, содержащую 1,85 % углерода, 9 % вольфрама и 2,5 % марганца. Спустя десять лет Мюшетт изготовил новую сталь, получившую название самокалки. Она содержала 2,15 % углерода, 0,38 % марганца, 5,44 % вольфрама и 0,4 % хрома. Через три года на заводе Самуэля Осберна в Шеффилде началось производство мюшеттовой стали. Она не теряла режущей способности при нагревании до 300 °C и позволяла в полтора раза увеличить скорость резания металла — 7,5 м/мин.

Спустя сорок лет на рынке появилась быстрорежущая сталь американских инженеров Тэйлора и Уатта. Резцы из этой стали допускали скорость резания до 18 м/мин. Эта сталь стала прообразом современной быстрорежущей стали Р18.

Ещё через 5—6 лет появилась сверхбыстрорежущая сталь, допускающая скорость резания до 35 м/мин. Так, благодаря вольфраму было достигнуто повышение скорости резания за 50 лет в семь раз и, следовательно, во столько же раз повысилась производительность металлорежущих станков.

Дальнейшее успешное использование вольфрама нашло себе применение в создании твердых сплавов, которые состоят из вольфрама, хрома, кобальта. Были созданы такие сплавы для резцов, как стеллит. Первый стеллит позволял повысить скорость резания до 45 м/мин при температуре 700—750 °C. Сплав вида, выпущенный Круппом в 1927 году, имел твердость по шкале Мооса 9,7—9,9 (твердость алмаза равна 10).

В 1970-х годах в связи с дефицитом вольфрама быстрорежущая сталь марки Р18 была почти повсеместно заменена на сталь марки Р6М5 (так называемый «самокал», самозакаливающаяся сталь), которая, в свою очередь, вытесняется безвольфрамовыми Р0М5Ф1 и Р0М2Ф3. [1]

[1]

1. характеристика быстрорежущих сталей

Быстрорежущие стали — легированные стали, предназначенные, главным образом, для изготовления металлорежущего инструмента, работающего при высоких скоростях резания.

Быстрорежущая сталь должна обладать высоким сопротивлением разрушению, твёрдостью (в холодном и горячем состояниях) и красностойкостью.

Высоким сопротивлением разрушению и твердостью в холодном состоянии обладают и углеродистые инструментальные стали. Однако инструмент из них не в состоянии обеспечить высокоскоростные режимы резания. Легирование быстрорежущих сталей вольфрамом, молибденом, ванадием и кобальтом обеспечивает горячую твердость и красностойкость стали.

Горячая твердость

При нормальной температуре твердость углеродистой стали даже несколько выше твердости быстрорежущей стали. Однако в процессе работы режущего инструмента происходит интенсивное выделение тепла. При этом до 80 % выделившегося тепла уходит на разогрев инструмента. Вследствие повышения температуры режущей кромки начинается отпуск материала инструмента и снижается его твердость.

После нагрева до 200 °C твердость углеродистой стали начинает быстро падать. Для этой стали недопустим режим резания, при котором инструмент нагревался бы выше 200 °C. У быстрорежущей стали высокая твердость сохраняется при нагреве до 500—600 °C. Инструмент из быстрорежущей стали более производителен, чем инструмент из углеродистой стали.

Красностойкость

Если горячая твердость характеризует то, какую температуру сталь может выдержать, то красностойкость характеризует, сколько времени сталь будет выдерживать такую температуру. То есть насколько длительное время закаленная и отпущенная сталь будет сопротивляться разупрочнению при разогреве.

Существует несколько характеристик красностойкости. Приведем две из них.

Первая характеристика показывает, какую твердость будет иметь сталь после отпуска при определенной температуре в течение заданного времени.

Второй способ охарактеризовать красностойкость основан на том, что интенсивность снижения горячей твердости можно измерить не только при высокой температуре, но и при комнатной, так как кривые снижения твердости при высокой температуре и комнатной идут эквидистантно, а измерить твердость при комнатной температуре, разумеется, гораздо проще, чем при высокой. Опытами установлено, что режущие свойства теряются при твердости 50 HRC при температуре резания, что соответствует примерно 58 HRC при комнатной. Отсюда красностойкость характеризуется температурой отпуска, при которой за 4 часа твердость снижается до 58 HRC (обозначение K4р58).

Опытами установлено, что режущие свойства теряются при твердости 50 HRC при температуре резания, что соответствует примерно 58 HRC при комнатной. Отсюда красностойкость характеризуется температурой отпуска, при которой за 4 часа твердость снижается до 58 HRC (обозначение K4р58).

Таблица 1 – Характеристики теплостойкости углеродистых и красностойкости быстрорежущих инструментальных сталей

Марка стали t отпуска, °C Время выдержки, час Твердость, HRC

У7Р9Р6М5К5 150-160

580

620-630 1

4

4 63

59

59

Сопротивление разрушению

Кроме «горячих» свойств, от материала для режущего инструмента требуются и высокие механические свойства; под этим подразумевается сопротивление хрупкому разрушению, так как при высокой твердости (более 60 HRC) разрушение всегда происходит по хрупкому механизму. Прочность таких высокотвердых материалов обычно определяют как сопротивление разрушению при изгибе призматических, не надрезанных образцов, при статическом (медленном) и динамическом (быстром) нагружении. Чем выше прочность, тем большее усилие может выдержать рабочая часть инструмента, тем большую подачу и глубину резания можно применить, и это увеличивает производительность процесса резания. [1]

Чем выше прочность, тем большее усилие может выдержать рабочая часть инструмента, тем большую подачу и глубину резания можно применить, и это увеличивает производительность процесса резания. [1]

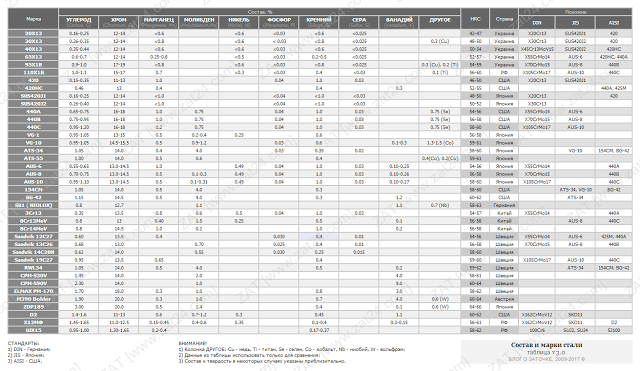

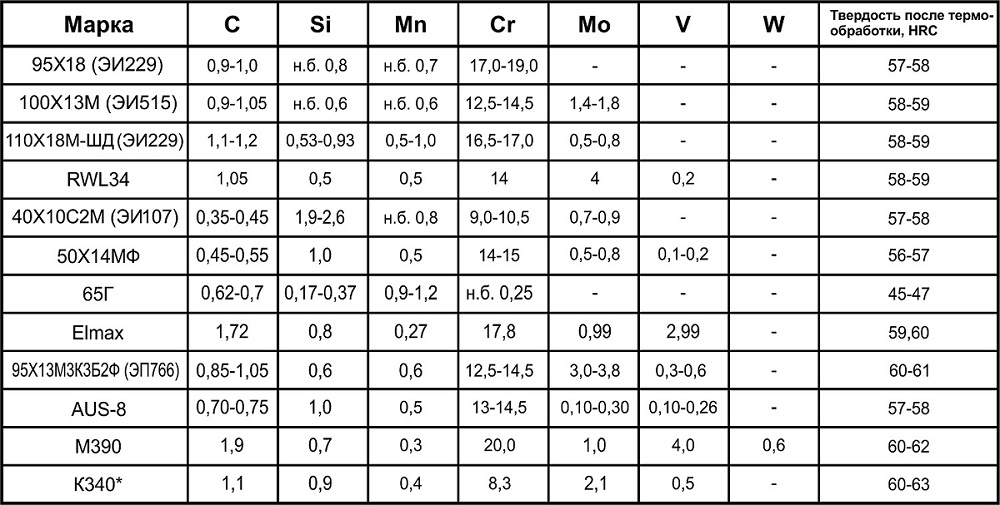

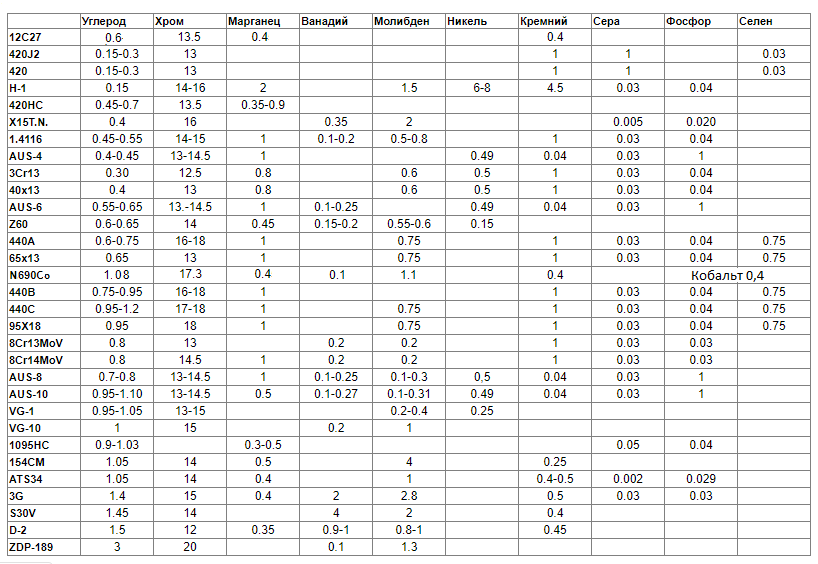

Химический состав быстрорежущих сталей

Таблица 2 – Химический состав некоторых быстрорежущих сталей

Марка/ Тип стали С CrW MoV CoР0М2Ф3 1,1-1,25 3,8-4,6 – 2,3-2,9 2,6-3,3 –

Р6М5 0,82-0,9 3,8-4,4 5,5-6,5 4,8-5,3 1,7-2,1 < 0,5

Р6М5Ф2К8 0,95-1,05 3,8-4,4 5,5-6,6 4,6-5,2 1,8-2,4 7,5-8,5

Р90,85-0,95 3,8-4,4 8,5-10,0 < 1,0 2,0-2,6 –

Р18 0,73-0,83 3,8-4,4 17-18,5 < 1,0 1,0-1,4 < 0,5

2. изготовление и обработка быстрорежущих сталей

Быстрорежущие стали изготавливают как классическим способом (разливка стали в слитки, прокатка и проковка), так и методами порошковой металлургии (распыление струи жидкой стали азотом). Качество быстрорежущей стали в значительной степени определяется степенью её прокованности. При недостаточной проковке изготовленной классическим способом стали наблюдается карбидная ликвация.

При изготовлении быстрорежущих сталей распространенной ошибкой является подход к ней как к «самозакаливающейся стали». То есть достаточно нагреть сталь и охладить на воздухе, и можно получить твердый износостойкий материал. Такой подход абсолютно не учитывает особенности высоколегированных инструментальных сталей.

Перед закалкой быстрорежущие стали необходимо подвергнуть отжигу. В плохо отожженных сталях наблюдается особый вид брака: нафталиновый излом, когда при нормальной твердости стали она обладает повышенной хрупкостью.

Грамотный выбор температуры закалки обеспечивает максимальную растворимость легирующих добавок в α-железе, но не приводит к росту зерна.

После закалки в стали остается 25—30 % остаточного аустенита. Помимо снижения твердости инструмента, остаточный аустенит приводит к снижению теплопроводности стали, что для условий работы с интенсивным нагревом режущей кромки является крайне нежелательным. Снижения количества остаточного аустенита добиваются двумя путями: обработкой стали холодом или многократным отпуском. При обработке стали холодом её охлаждают до −80…−70 °C, затем проводят отпуск. При многократном отпуске цикл «нагрев — выдержка — охлаждение» проводят по 2—3 раза. В обоих случаях добиваются существенного снижения количества остаточного аустенита, однако полностью избавиться от него не получается.

При обработке стали холодом её охлаждают до −80…−70 °C, затем проводят отпуск. При многократном отпуске цикл «нагрев — выдержка — охлаждение» проводят по 2—3 раза. В обоих случаях добиваются существенного снижения количества остаточного аустенита, однако полностью избавиться от него не получается.

3. принцип легирования быстрорежущих сталей

Высокая твердость мартенсита объясняется растворением углерода в α-железе. Известно, что при отпуске из мартенсита в углеродистой стали выделяются мельчайшие частицы карбида. Пока выделившиеся карбиды ещё находятся в мельчайшем дисперсном рассеянии (то есть на первой стадии выделения при отпуске до 200 °C), твердость заметно не снижается. Но если температуру отпуска поднять выше 200 °C, происходит рост карбидных выделений, и твердость падает.

Чтобы сталь устойчиво сохраняла твердость при нагреве, нужно её легировать такими элементами, которые затрудняли бы процесс коагуляции карбидов. Если ввести в сталь какой-нибудь карбидообразующий элемент в таком количестве, что он образует специальный карбид, то красностойкость скачкообразно возрастает. Это обусловлено тем, что специальный карбид выделяется из мартенсита и коагулирует при более высоких температурах, чем карбид железа, так как для этого требуется не только диффузия углерода, но и диффузия легирующих элементов. Практически заметная коагуляция специальных карбидов хрома, вольфрама, молибдена, ванадия происходит при температурах выше 500 °C.

Это обусловлено тем, что специальный карбид выделяется из мартенсита и коагулирует при более высоких температурах, чем карбид железа, так как для этого требуется не только диффузия углерода, но и диффузия легирующих элементов. Практически заметная коагуляция специальных карбидов хрома, вольфрама, молибдена, ванадия происходит при температурах выше 500 °C.

Красностойкость создается легированием стали карбидообразующими элементами (вольфрамом, молибденом, хромом, ванадием) в таком количестве, при котором они связывают почти весь углерод в специальные карбиды, и эти карбиды переходят в раствор при закалке. Несмотря на сильное различие в общем химическом составе, состав твердого раствора очень близок во всех сталях, атомная сумма W+Mo+V, определяющая красностойкость, равна примерно 4 % (атомн.), отсюда красностойкости и режущие свойства у разных марок быстрорежущих сталей близки. Быстрорежущая сталь, содержащая кобальт, превосходит по режущим свойствам остальные стали (он повышает красностойкость), но кобальт очень дорогой элемент. [1]

[1]

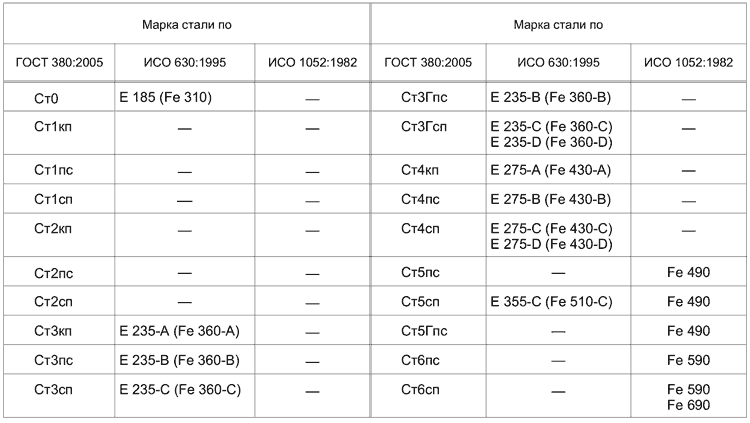

4. расшифровка обозначения марок сталей

Правила маркировки сталей, относящихся к категории быстрорежущих, строго регламентированы соответствующим ГОСТ, что значительно упрощает процесс их расшифровки.

Изначально быстрорежущая сталь как материал для изготовления режущих инструментов была изобретена британскими специалистами. С учетом того, что инструмент из такой стали может использоваться для высокоскоростной обработки металлов, этот материал назвали «rapidsteel» (слово «рапид» здесь как раз и означает высокую скорость). Такое свойство данных сталей и придуманное им в свое время английское название послужили причиной того, что обозначения всех марок данного материала начинаются с буквы «Р».

Первая цифра, стоящая после буквы Р в обозначении стали, указывает на процентное содержание в ней такого элемента как вольфрам, который во многом и определяет основные свойства данного материала. Кроме вольфрама быстрорежущая сталь содержит в своем составе ванадий, молибден и кобальт, которые в маркировке обозначаются, соответственно буквами Ф, М и К. После каждой из такой буквы в маркировке стоит цифра, указывающая на процентное содержание соответствующего элемента в химическом составе стали.

После каждой из такой буквы в маркировке стоит цифра, указывающая на процентное содержание соответствующего элемента в химическом составе стали.

Рисунок 1 – Расшифровка маркировки сталей

Как уже говорилось выше, характеристики сталей, относящихся к категории быстрорежущих, преимущественно определяются содержанием в них такого элемента как вольфрам. Следует иметь в виду, что если в быстрорежущем сплаве содержится слишком большое количество вольфрама, кобальта и ванадия, то по причине формирования карбидной неоднородности такой стали режущая кромка инструмента, который из нее изготовлен, может выкрашиваться под воздействием механических нагрузок. Таких недостатков лишены инструменты, изготовленные из сталей, содержащих в своем составе молибден. Режущая кромка подобных инструментов не только не выкрашивается, но и отличается тем, что имеет одинаковые показатели твердости по всей своей длине.

Рисунок 2 – Определение разновидности стали по искре

Маркой стали для изготовления инструментов, к которым предъявляются повышенные требования по их технологическим характеристикам, является Р18. Обладая мелкозернистой внутренней структурой, такая сталь демонстрирует отличную износостойкость. Преимуществом использования стали данной марки является еще и то, что при выполнении закалки изделий из нее они не перегреваются, чего не скажешь о быстрорежущих сплавах других марок. По причине достаточно высокой стоимости инструментов, изготовленных из стали этой марки, ее часто заменяют на более дешевый сплав Р9. [2]

Обладая мелкозернистой внутренней структурой, такая сталь демонстрирует отличную износостойкость. Преимуществом использования стали данной марки является еще и то, что при выполнении закалки изделий из нее они не перегреваются, чего не скажешь о быстрорежущих сплавах других марок. По причине достаточно высокой стоимости инструментов, изготовленных из стали этой марки, ее часто заменяют на более дешевый сплав Р9. [2]

Рисунок 3 – Механические свойства стали Р18

5. улучшение характеристик изделий

Чтобы инструменты, изготовленные из быстрорежущих сплавов, обладали высокой твердостью, износостойкостью и коррозионной устойчивостью, их поверхность необходимо подвергнуть обработке, к методам выполнения которой относятся следующие.

Насыщение поверхностного слоя изделия азотом — азотирование. Проводиться такая обработка может в газовой среде, состоящей из азота (80%) и аммиака (20%), либо полностью в аммиачной среде. Время выполнения подобной технологической операции — 10–40 минут, температура, при которой она осуществляется — 550–6600. Использование газовой среды, содержащей азот и аммиак, позволяет сформировать менее хрупкий поверхностный слой.

Использование газовой среды, содержащей азот и аммиак, позволяет сформировать менее хрупкий поверхностный слой.

Насыщение поверхностного слоя изделия цинком — цианирование, которое может осуществляться в газовой или жидкой среде, насыщенной цинком. Выполняется такая операция при температуре 5600 и продолжается от 5 до 30 минут.

Сульфидирование, которое выполняется в жидких расплавах сульфидов, куда добавляются соединения серы. Проводится такая процедура на протяжении 45–180 минут, при этом температура расплава должна составлять 450–5600.

Инструменты, изготовленные из быстрорежущих сплавов, также подвергают обработке паром, что позволяет улучшить характеристики их поверхностного слоя. Следует иметь в виду, что все вышеперечисленные операции выполняются с инструментом, режущая часть которого уже заточена, отшлифована и подвергнута термической обработке. [2]

Заключение

По итогам данной работы мы поняли, что без создания столь порой незаметного достижения, как рапидная сталь в науке материаловедения – наш мир мог быть совсем другим. Представьте на минуту, что данное направление, как быстрорежущие стали не открыл Р. Мюшетт и не продолжили развивать его более современные последователи, обработка изделий проходит медленно и нерентабельно – многие современные механизмы были бы другими или не созданы вообще. Поэтому стоит радоваться, что создание этого «чуда» свершилось. Ведь мы проживаем в веке научного прогресса, а ученые жившие в веке ранее дали этому мощный толчок!

Представьте на минуту, что данное направление, как быстрорежущие стали не открыл Р. Мюшетт и не продолжили развивать его более современные последователи, обработка изделий проходит медленно и нерентабельно – многие современные механизмы были бы другими или не созданы вообще. Поэтому стоит радоваться, что создание этого «чуда» свершилось. Ведь мы проживаем в веке научного прогресса, а ученые жившие в веке ранее дали этому мощный толчок!

Список используемых источников

Статья «Быстрорежущая сталь. Рапидная сталь.» [Электронный ресурс]. – Режим доступа: https://pellete.ru/stal/rapidnaya-stal.html , вход свободный

Статья «Быстрорежущие инструментальные стали: марки, характеристика, маркировка» [Электронный ресурс]. – Режим доступа: http://met-all.org/stal/bystrorezhushhaya-stal-instrumentalnaya-marki-harakteristiki-markirovka-bystrorez.html , вход свободный

Сталь Р6М5: характеристики, использование

Сплав элемента восьмой группы периодической системы Менделеева с атомным номером 26 (железо) с углеродом и некоторыми другими элементами принято называть сталью. Она обладает высокой прочностью и твердостью, лишена пластичности и вязкости благодаря углероду. Легирующие элементы повышают положительные характеристики сплава. Тем не менее сталью принято считать металлический материал, который содержит не менее 45% железа.

Она обладает высокой прочностью и твердостью, лишена пластичности и вязкости благодаря углероду. Легирующие элементы повышают положительные характеристики сплава. Тем не менее сталью принято считать металлический материал, который содержит не менее 45% железа.

Рассмотрим такой сплав, как сталь Р6М5, и узнаем, какими характеристиками он обладает и в каких областях находит применение.

Марганец как легирующий элемент

До XIX столетия для обработки цветных металлов и дерева использовалась обыкновенная сталь. Её режущих характеристик для этого вполне было достаточно. Однако при попытках обработать стальные детали инструмент очень быстро нагревался, изнашивался и даже деформировался.

Английский металлург Р. Мюшетт путем проведения опытов выяснил, что для того, чтобы сделать сплав более прочным, в него необходимо добавить окислитель, который высвободит из него излишки кислорода. В литую сталь стали добавлять зеркальный чугун, в котором содержался марганец. Так как он является легирующим элементом, его процентное соотношение не должно превышать 0,8%. Так, сталь Р6М5 содержит от 0,2% до 0,5% марганца.

Так, сталь Р6М5 содержит от 0,2% до 0,5% марганца.

Вольфрамовое железо

Уже в 1858 году над получением сплавов с вольфрамом работали многие ученые и металлурги. Они точно знали, что это один из самых тугоплавких металлов. Добавление его в сталь как легирующего элемента позволило получить сплав, который мог бы выдерживать высокие температуры и при этом не изнашиваться.

Сталь Р6М5 содержит 5,5-6,5% вольфрама. Сплавы с его содержанием чаще всего начинаются на букву «Р» и называются быстрорежущими. В 1858 году Мюшеттом была получена первая сталь, содержащая 9% вольфрама, 2,5% марганца и 1,85 углерода. Позднее, добавив в нее еще 0,3% С, 0,4% Cr и убрав 1,62% Mn, 3,56% W, металлург получил сплав, называемый самокал (Р6М5). По своим характеристикам он также похож на сталь Р18.

Дефицит вольфрама

Конечно же, в 1860-х годах, когда многие элементы были в полном изобилии, сталь с добавлением вольфрама считалась самой прочной. Со временем этого элемента в природе становится все меньше, а цена на него растет.

С экономической точки зрения добавлять большое количество W в сталь стало нецелесообразным. По этой причине сталь Р6М5 пользуется намного большей популярностью, чем Р18. Посмотрев их химический состав, можно увидеть, что содержание вольфрама в Р18 – 17-18,5%, в то время, как в вольфрамомолибденовом сплаве – до 6,5% максимум. Кроме того, в самокале присутствует до 0,25% меди и молибдена до 5,3%.

Другие легирующие элементы

Кроме уже вышеперечисленных углерода, марганца, вольфрама и молибдена, сталь Р6М5 также содержит в своем составе кобальт (до 0,5%), хром (4,4%), медь (0,25%), ванадий (2,1%), фосфор (0,03%), серу (0,025%), никель (0,6%) кремний (0,5%). Для чего же они необходимы?

У каждого легирующего элемента есть своя функция. Так, например, хром необходим для термического упрочнения, а никель повышает вязкость. Молибден и ванадий практически устраняют хрупкость после отпуска. Некоторые из легирующих элементов улучшают такие свойства стали, как красностойкость и горячая твердость.

Сталь Р6М5, характеристики которой мы изучаем, в закаленном состоянии имеет твердость 66 HRC при температуре испытаний до 600 °С. Это означает, что даже при сильном нагреве она не теряет свои характеристики прочности, а значит, не изнашивается и не деформируется.

Обозначение Р6М5

Расшифровка стали зависит от того, как она изготавливается, какие легирующие элементы включает и сколько содержит углерода. Для разных типов существуют свои обозначения. Если, например, сплав не содержит легирующих элементов, то он обозначается «Ст» и рядом число, которое показывает среднее содержание углерода в стали (Ст20, Ст45).

В низколегированных сплавах сначала идет процентное количество углерода, а затем буквы, обозначающие химические элементы (10ХСНД, 20ХН4ФА). Если же возле них, как в примере, рядом нет цифр – значит, содержание каждого из них не превышает 1%. Буква «Р» в марке сплава обозначает, что он является быстрорежущим (rapid).

Следом за ней стоит число – это процентное содержание вольфрама(Р9, Р18), а далее, буквы и цифры – это легирующие элементы и их процентное соотношение. Из этого следует, что быстрорежущая сталь Р6М5 содержит до 6% вольфрама и до 5% молибдена.

Из этого следует, что быстрорежущая сталь Р6М5 содержит до 6% вольфрама и до 5% молибдена.

Отжиг

Как правило, производство такого сплава классическое и применятся для всех быстрорежущих сталей. Однако следует учитывать, что для того, чтобы вольфрамомолибденовый сплав был действительно прочным, твердым и износостойким, его необходимо подвергнуть отжигу.

Если другие марки, например, Ст45, теряют свои свойства прочности при отжиге, то быстрорежущие, наоборот, улучшаются и становятся крепче и твердее. Именно поэтому Р6М5 перед закалкой отжигают. Как это происходит?

Прокат (например, полотно «сталь Р6М5») толщиной около 22 мм в специальной печи нагревают до температуры 870 °С, затем остужают до 800 °С, а затем снова нагревают. Таких циклов может быть около 10.

Кроме того, после пятого необходимо плавно снижать температуру. Например, нагрев снова но до 850 °С охладить до 780 °С. И так до тех пор, пока не дойдет до отметки 600 °С.

Такой сложный процесс отжига объясняется наличием зерен аустенита в легированных сплавах, что является крайне нежелательным. Нагрев и охлаждение позволяет максимально растворить легирующие элементы, но при этом аустенит не будет расти.

Нагрев и охлаждение позволяет максимально растворить легирующие элементы, но при этом аустенит не будет расти.

Если не выдержать температурный режим и произвести отжиг при температуре более 900 °С, то в сплаве образуется повышенное количество аустенита и твердость понизится. Охлаждение же рекомендуется проводить при помощи масляных ванн, это убережет вольфрамомолибденовый сплав от трещин и надколов.

Способ изготовления Р6М5

Конечно же, как и любой другой сплав, Р6М5 изготавливается в различном сортаменте. Так, в некоторых цехах быстрорежущую горячую сталь разливают в слитки. На другом же производстве её катают горячим прокатом. Для этого нагретые слитки обжимают между валами прокатного стана. Его получаемая форма будет зависеть от формы самих валов.

Марка стали Р6М5 широко используется для деталей, работающих при высоких температурах. По этой причине в последнее время очень популярным способом изготовления стали является порошковый.

При разливании горячей стали в слитки, происходит очень быстрое выделение карбидов из расплава. В некоторых участках они формируют неравномерные области скопления, которые в дальнейшем являются местом зарождения трещин.

В некоторых участках они формируют неравномерные области скопления, которые в дальнейшем являются местом зарождения трещин.

При порошковом изготовлении используется специальный порошок, в составе которого присутствуют все необходимые компоненты. Его спекают в специальном вакуумном контейнере с высокой температурой и давлением. Это способствует тому, что материал получается однородным.

Применение

Сталь Р6М5 широко применяется в различных отраслях промышленности. Чаще всего её используют для изготовления режущих инструментов для токарных, фрезерных и сверлильных станков в металлургии. Это объясняется её характеристиками прочности, теплостойкости, твердости.

Как правило, из неё изготавливают сверла, метчики, плашки, резцы. Металлорежущий инструмент из стали Р6М5 отлично подходит для резания на высоких скоростях, кроме того, не требует охлаждения СОЖем. Нож из стали Р6М5 – это также не редкость.

Поскольку вольфрамомолибденовый сплав обладает высокой твердостью и повышенной вязкостью, его часто используют для изготовления ножей с прочными рукоятками и красивыми узорами.

Легирующие элементы в необходимом количестве позволили создать уникальную сталь, которая практически не ржавеет и имеет хорошую шлифуемость. Это позволяет при слесарных работах увеличивать скорость резания в 4 раза.

Она также используется для производства теплостойких шарикоподшипников, работающих на высокой скорости при температуре 500-600 °С. Аналогами сплава Р6М5 являются Р12, Р10К5Ф5, Р14Ф4, Р9К10, Р6М3, Р9Ф5, Р9К5, Р18Ф2, 6М5К5. Если вольфрамомолибденовые сплавы, как правило, применяются для изготовления инструмента для черновой обработки (сверла, фрезы), то ванадиевые (Р14Ф4) для чистовой обработки (развертки, протяжки). На каждом режущем инструменте обязательно существует маркировка, позволяющая узнать, из какого сплава он сделан.

Скупка быстрорежущей стали, прием лома быстрореза P6M5 и P18 по выгодным ценам

Металлточка покупка лома цветных металлов в москве

прием лома черных и цветных металлов, сплавов на их основе: никель, титан, вольфрам, молибден, цирконий, кобальт, победит, висмут, сурьма

купим дорого олово и его сплавы: припои пос30, пос40, пос61, баббиты б-83, б-16; лом аллюминия, бронзы, латуни и медный лом

принимаем металлическую стружку, радиаторы, аккумуляторы, трубы, кусковой лом, кабели, профиль и другой металлолом

+7 (495) 410-02-12+7 (916) 195-18-85

Быстрорежущая сталь (Р6М5, Р6М5К5, Р9, Р9К5, Р12, Р18 и тд) – сплавы, в состав которых входит большое количество легированных элементов и которые используют для изготовления металлорежущего инструмента. Состав такой стали существенно повышает твердость металла, за счет чего он может работать на высокой скорости.

Состав такой стали существенно повышает твердость металла, за счет чего он может работать на высокой скорости.

Ввиду высокой износостойкости и прочности быстрорез широко применяют и для других задач. Например, для изготовления подшипников качения, пружин, деталей топливной аппаратуры, шестерен, ходовых винтов, червяков и других деталей.

Главные эксплуатационные свойства быстрорежущей инструментальной стали, а также ее классификация и маркировка определяется в зависимости от ее химического состава.

Состав быстрорежущих сталей марок Р6М5 и Р18:

| Марка быстрорежущей стали |

Легирующие элементы, % | |||||

|---|---|---|---|---|---|---|

| C Углерод |

Cr Хром |

W Вольфрам |

Mo Молибден |

V Ванадий |

Co Кобальт |

|

| P18 | 0,7-0,8 | 3,8-4,4 | 17-18,5 | 0,5-1,0 | 1,0-1,4 | – |

| Р6М5 | 0,82-0,9 | 3,8-4,4 | 5. 5-6,5 5-6,5 |

5,0-5,5 | 1,7-2,1 | – |

Быстрорез имеет следующие характеристики:

- высокая твердость;

- повышенная стойкость к высоким температурам;

- устойчивость к разрушениям.

Основные марки Р18 и Р6М5 применяются:

Марка: P18

Марку P18 применяют для производства инструментов, к которым предъявляются повышенные требования по их технологическим характеристикам. Сверла, метчики, развертки, резцы, фрезы, протяжки для обработки конструкционных сталей и другие инструменты, изготовленные из стали P18, сохраняют свои режущие свойства при температуре более 600 ° . Быстрорез этой марки демонстрирует также высокую износостойкость, поскольку обладает мелкозернистой внутренней структурой.

Марка: Р6М5

Так называемый «самокал» или самозакаливающаяся сталь марки Р6М5 используется в промышленности. Ее применяют для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей; предпочтительно для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками.

Какие цены предлагает Металлточка?

Окончательная стоимость металлолома зависит от ряда факторов, в том числе от типа сдаваемого металла, его габаритов, размеров, условий поставки. Поэтому лучший вариант узнать цены на ненужный вам металлолом, это обратиться непосредственно к менеджерам компании по телефонам, указанным на сайте.

Также, вы всегда можете сориентироваться в ценах, изучив наш актуальный прайс. Другие детали и конкретные размеры, а также условия сдачи металла вы можете узнать, заказав обратный звонок или задать вопрос посредством обратной связи.

Что влияет на цену приема лома?

- объем предлагаемой партии;

- состав, качество и состояние металла;

- оценка уровня загрязнения металла разнообразными примесями;

- местопребывание партии сырьевого материала;

- дополнительные услуги по демонтажу и транспортировке.

Цены на лом цветных металлов

| Металл | Цена до 100кг | Цена от 100 кг |

|---|---|---|

| Медь разносортная (микс) | 280 руб | 300 руб |

| Медь кусок | 290 руб | 310 руб |

| Медь блестяшка (без масла) | 300 руб | 310 руб |

| Чермет | 9 руб | 10 руб |

| Аккумуляторы | 40 руб | 43 руб |

| Свинец кабельный | 70 руб | 80 руб |

| Бронза | 200 руб | 210 руб |

| Латунь кусок | 190 руб | 195 руб |

| Алюминий разносортный | 50 руб | 50 руб |

| Алюминий профиль | 70 руб | 75 руб |

| Алюминий электротехнический | 80 руб | 80 руб |

| Олово о1пч | 950 руб | 1000 руб |

| Припой пос 30 | 285 руб | 285 руб |

| Припой пос 40 | 380 руб | 380 руб |

| Припой пос 61 | 570 руб | 570 руб |

Почему выгодно сдать лом металла именно нам?

оплата прямо на месте

возможен самовывоз

лучшая цена за лом

точность оценки

на основе мировых цен

Олово

до 100 кг — 950 руб

от 100 кг — 1000 руб

Медь

до 100 кг — 280 руб

от 100 кг — 300 руб

Бронза

до 100 кг — 200 руб

от 100 кг — 210 руб

Алюминий

до 100 кг — 70 руб

от 100 кг — 75 руб

Быстрорежущая сталь

Быстроре́жущие ста́ли — легированные стали, предназначенные главным образом для изготовления металлорежущего инструмента, работающего при высоких скоростях резания.

Быстрорежущая сталь должна обладать высокими сопротивлением разрушению, твёрдостью (в холодном и горячем состояниях) и красностойкостью.

Высокими сопротивлением разрушению и твердостью в холодном состоянии обладают и углеродистые инструментальные стали. Однако инструмент из них не в состоянии обеспечить высокоскоростные режимы резания. Легирование быстрорежущих сталей вольфрамом, молибденом, ванадием и кобальтом обеспечивает горячую твердость и красностойкость стали.

- 1Истории создания

- 2Характеристики быстрорежущих сталей

- 2.1Горячая твердость

- 2.2Красностойкость

- 2.3Сопротивление разрушению

- 2.4Химический состав быстрорежущих сталей

- 3Изготовление и обработка быстрорежущих сталей

- 3.1Принципы легирования быстрорежущих сталей

- 4Маркировка быстрорежущих сталей

- 5Применение

- 6Примечания

- 7Литература

- 8Ссылки

Сверло с покрытием из нитрида титана

Для обточки деталей из дерева, цветных металлов, мягкой стали резцы из обычной твердой стали были вполне пригодны, но при обработке стальных деталей резец быстро разогревался, скоро изнашивался и деталь нельзя было обтачивать со скоростью больше 5 м/мин.

Барьер этот удалось преодолеть после того, как в 1858 году Р. Мюшетт получил сталь, содержащую 1,85 % углерода, 9 % вольфрама и 2,5 % марганца. Спустя десять лет Мюшетт изготовил новую сталь, получившую название самокалки. Она содержала 2,15 % углерода, 0,38 % марганца, 5,44 % вольфрама и 0,4 % хрома. Через три года на заводе Самуэля Осберна в Шеффилде началось производство мюшеттовой стали. Она не теряла режущей способности при нагревании до 300 °C и позволяла в полтора раза увеличить скорость резания металла — 7,5 м/мин.

Спустя сорок лет на рынке появилась быстрорежущая сталь американских инженеров Тэйлора и Уатта. Резцы из этой стали допускали скорость резания до 18 м/мин. Эта сталь стала прообразом современной быстрорежущей стали Р18.

Ещё через 5—6 лет появилась сверхбыстрорежущая сталь, допускающая скорость резания до 35 м/мин. Так, благодаря вольфраму было достигнуто повышение скорости резания за 50 лет в семь раз и, следовательно, во столько же раз повысилась производительность металлорежущих станков.

Дальнейшее успешное использование вольфрама нашло себе применение в создании твердых сплавов, которые состоят из вольфрама, хрома, кобальта. Были созданы такие сплавы для резцов, как стеллит. Первый стеллит позволял повысить скорость резания до 45 м/мин при температуре 700—750 °C. Сплав вида, выпущенный Круппом в 1927 году, имел твердость по шкале Мооса 9,7—9,9 (твердость алмаза равна 10).

В 1970-х годах в связи с дефицитом вольфрама быстрорежущая сталь марки Р18 была почти повсеместно заменена на сталь марки Р6М5 (так называемый «самокал», самозакаливающаяся сталь), которая, в свою очередь, вытесняется безвольфрамовыми Р0М5Ф1 и Р0М2Ф3.

Горячая твердость

При нормальной температуре твердость углеродистой стали даже несколько выше твердости быстрорежущей стали. Однако в процессе работы режущего инструмента происходит интенсивное выделение тепла. При этом до 80 % выделившегося тепла уходит на разогрев инструмента. Вследствие повышения температуры режущей кромки начинается отпуск материала инструмента и снижается его твердость.

После нагрева до 200 °C твердость углеродистой стали начинает быстро падать. Для этой стали недопустим режим резания, при котором инструмент нагревался бы выше 200 °C. У быстрорежущей стали высокая твердость сохраняется при нагреве до 500—600 °C. Инструмент из быстрорежущей стали более производителен, чем инструмент из углеродистой стали.

Красностойкость

Если горячая твердость характеризует то, какую температуру сталь может выдержать, то красностойкость характеризует, сколько времени сталь будет выдерживать такую температуру. То есть насколько длительное время закаленная и отпущенная сталь будет сопротивляться разупрочнению при разогреве.

Существует несколько характеристик красностойкости. Приведем две из них.

Первая характеристика показывает, какую твердость будет иметь сталь после отпуска при определенной температуре в течение заданного времени.

Второй способ охарактеризовать красностойкость основан на том, что интенсивность снижения горячей твердости можно измерить не только при высокой температуре, но и при комнатной, так как кривые снижения твёрдости при высокой температуре и комнатной идут эквидистантно, а измерить твёрдость при комнатной температуре, разумеется, гораздо проще, чем при высокой. Опытами установлено, что режущие свойства теряются при твердости 50 HRC при температуре резания, что соответствует примерно 58 HRC при комнатной. Отсюда красностойкость характеризуется температурой отпуска, при которой за 4 часа твёрдость снижается до 58 HRC (обозначение K4р58).

Опытами установлено, что режущие свойства теряются при твердости 50 HRC при температуре резания, что соответствует примерно 58 HRC при комнатной. Отсюда красностойкость характеризуется температурой отпуска, при которой за 4 часа твёрдость снижается до 58 HRC (обозначение K4р58).

| Марка стали | Температура отпуска, °C | Время выдержки, час | Твердость, HRCэ |

|---|---|---|---|

| У7, У8, У10, У12 | 150—160 | 1 | 63 |

| Р9 | 580 | 4 | |

| У7, У8, У10, У12 | 200—220 | 1 | 59 |

| Р6М5К5, Р9, Р9М4К8, Р18 | 620—630 | 4 |

Сопротивление разрушению

Кроме «горячих» свойств, от материала для режущего инструмента требуются и высокие механические свойства; под этим подразумевается сопротивление хрупкому разрушению, так как при высокой твердости (более 60 HRC) разрушение всегда происходит по хрупкому механизму. Прочность таких высокотвердых материалов обычно определяют как сопротивление разрушению при изгибе призматических, не надрезанных образцов, при статическом (медленном) и динамическом (быстром) нагружении. Чем выше прочность, тем большее усилие может выдержать рабочая часть инструмента, тем большую подачу и глубину резания можно применить, и это увеличивает производительность процесса резания.

Прочность таких высокотвердых материалов обычно определяют как сопротивление разрушению при изгибе призматических, не надрезанных образцов, при статическом (медленном) и динамическом (быстром) нагружении. Чем выше прочность, тем большее усилие может выдержать рабочая часть инструмента, тем большую подачу и глубину резания можно применить, и это увеличивает производительность процесса резания.

Химический состав быстрорежущих сталей

| Марка стали | C | Cr | W | Mo | V | Co |

|---|---|---|---|---|---|---|

| Р0М2Ф3 | 1,10—1,25 | 3,8—4,6 | — | 2,3—2,9 | 2,6—3,3 | — |

| Р6М5 | 0,82—0,90 | 3,8—4,4 | 5,5—6,5 | 4,8—5,3 | 1,7—2,1 | < 0,50 |

| Р6М5Ф2К8 | 0,95—1,05 | 3,8—4,4 | 5,5—6,6 | 4,6—5,2 | 1,8—2,4 | 7,5—8,5 |

| Р9 | 0,85—0,95 | 3,8—4,4 | 8,5—10,0 | < 1,0 | 2,0—2,6 | — |

| Р18 | 0,73—0,83 | 3,8—4,4 | 17,0—18,5 | < 1,0 | 1,0—1,4 | < 0,50 |

Быстрорежущие стали изготавливают как классическим способом (разливка стали в слитки, прокатка и проковка), так и методами порошковой металлургии (распыление струи жидкой стали азотом). Качество быстрорежущей стали в значительной степени определяется степенью её прокованности. При недостаточной проковке изготовленной классическим способом стали наблюдается карбидная ликвация.

Качество быстрорежущей стали в значительной степени определяется степенью её прокованности. При недостаточной проковке изготовленной классическим способом стали наблюдается карбидная ликвация.

При изготовлении быстрорежущих сталей распространенной ошибкой является подход к ней как к «самозакаливающейся стали». То есть достаточно нагреть сталь и охладить на воздухе, и можно получить твердый износостойкий материал. Такой подход абсолютно не учитывает особенности высоколегированных инструментальных сталей.

Перед закалкой быстрорежущие стали необходимо подвергнуть отжигу. В плохо отожженных сталях наблюдается особый вид брака: нафталиновый излом, когда при нормальной твердости стали она обладает повышенной хрупкостью.

Грамотный выбор температуры закалки обеспечивает максимальную растворимость легирующих добавок в α-железе, но не приводит к росту зерна.

После закалки в стали остается 25—30 % остаточного аустенита. Помимо снижения твердости инструмента, остаточный аустенит приводит к снижению теплопроводности стали, что для условий работы с интенсивным нагревом режущей кромки является крайне нежелательным. Снижения количества остаточного аустенита добиваются двумя путями: обработкой стали холодом или многократным отпуском. При обработке стали холодом её охлаждают до −80…−70 °C, затем проводят отпуск. При многократном отпуске цикл «нагрев — выдержка — охлаждение» проводят по 2—3 раза. В обоих случаях добиваются существенного снижения количества остаточного аустенита, однако полностью избавиться от него не получается.

Снижения количества остаточного аустенита добиваются двумя путями: обработкой стали холодом или многократным отпуском. При обработке стали холодом её охлаждают до −80…−70 °C, затем проводят отпуск. При многократном отпуске цикл «нагрев — выдержка — охлаждение» проводят по 2—3 раза. В обоих случаях добиваются существенного снижения количества остаточного аустенита, однако полностью избавиться от него не получается.

Принципы легирования быстрорежущих сталей

Высокая твердость мартенсита объясняется растворением углерода в α-железе. Известно, что при отпуске из мартенсита в углеродистой стали выделяются мельчайшие частицы карбида. Пока выделившиеся карбиды ещё находятся в мельчайшем дисперсном рассеянии (то есть на первой стадии выделения при отпуске до 200 °C), твердость заметно не снижается. Но если температуру отпуска поднять выше 200 °C, происходит рост карбидных выделений, и твердость падает.

Чтобы сталь устойчиво сохраняла твердость при нагреве, нужно её легировать такими элементами, которые затрудняли бы процесс коагуляции карбидов. Если ввести в сталь какой-нибудь карбидообразующий элемент в таком количестве, что он образует специальный карбид, то красностойкость скачкообразно возрастает. Это обусловлено тем, что специальный карбид выделяется из мартенсита и коагулирует при более высоких температурах, чем карбид железа, так как для этого требуется не только диффузия углерода, но и диффузия легирующих элементов. Практически заметная коагуляция специальных карбидов хрома, вольфрама, молибдена, ванадия происходит при температурах выше 500 °C.

Если ввести в сталь какой-нибудь карбидообразующий элемент в таком количестве, что он образует специальный карбид, то красностойкость скачкообразно возрастает. Это обусловлено тем, что специальный карбид выделяется из мартенсита и коагулирует при более высоких температурах, чем карбид железа, так как для этого требуется не только диффузия углерода, но и диффузия легирующих элементов. Практически заметная коагуляция специальных карбидов хрома, вольфрама, молибдена, ванадия происходит при температурах выше 500 °C.

Красностойкость создается легированием стали карбидообразующими элементами (вольфрамом, молибденом, хромом, ванадием) в таком количестве, при котором они связывают почти весь углерод в специальные карбиды, и эти карбиды переходят в раствор при закалке. Несмотря на сильное различие в общем химическом составе, состав твердого раствора очень близок во всех сталях, атомная сумма W+Mo+V, определяющая красностойкость, равна примерно 4 % (атомн.), отсюда красностойкости и режущие свойства у разных марок быстрорежущих сталей близки. Быстрорежущая сталь, содержащая кобальт, превосходит по режущим свойствам остальные стали (он повышает красностойкость), но кобальт очень дорогой элемент.

Быстрорежущая сталь, содержащая кобальт, превосходит по режущим свойствам остальные стали (он повышает красностойкость), но кобальт очень дорогой элемент.

В советских и российских марочниках сталей марки быстрорежущих сталей обычно имеют особую систему обозначений и начинаются с буквы «Р» (rapid — быстрый). Связано это с тем, что эти стали были изобретены в Англии, где такую сталь называли «rapid steel». Цифра после буквы «Р» обозначает среднее содержание в ней вольфрама (в процентах от общей массы, буква В пропускается). Затем указывается после букв М, Ф и К содержание молибдена, ванадия и кобальта. Инструменты из быстрорежущей стали иностранного производства обычно маркируются аббревиатурой HSS (High Speed Steel), а также HSSE (кобальтовая сталь).

Сравнение твёрдости быстрорежущих сталей с кобальтом и сталей без кобальта в зависимости от температуры.

В последние десятилетия использование быстрорежущей стали сокращается в связи с широким распространением твёрдых сплавов. Из быстрорежущей стали изготавливают в основном концевой инструмент (метчики, свёрла, фрезы небольших диаметров) В токарной обработке резцы со сменными и напайными твердосплавными пластинами почти полностью вытеснили резцы из быстрорежущей стали.

Из быстрорежущей стали изготавливают в основном концевой инструмент (метчики, свёрла, фрезы небольших диаметров) В токарной обработке резцы со сменными и напайными твердосплавными пластинами почти полностью вытеснили резцы из быстрорежущей стали.

По применению отечественных марок быстрорежущих сталей существуют следующие рекомендации.

- Сталь Р9 рекомендуют для изготовления инструментов простой формы, не требующих большого объёма шлифовки, для обработки обычных конструкционных материалов. (резцов, фрез, зенкеров).

- Для фасонных и сложных инструментов (для нарезания резьб и зубьев), для которых основным требованием является высокая износостойкость, рекомендуют использовать сталь Р18 (вольфрамовая).

- Кобальтовые быстрорежущие стали (Р9К5, Р9К10) применяют для обработки деталей из труднообрабатываемых коррозионно-стойких и жаропрочных сталей и сплавов, в условиях прерывистого резания, вибраций, недостаточного охлаждения.

- Ванадиевые быстрорежущие стали (Р9Ф5, Р14Ф4) рекомендуют для изготовления инструментов для чистовой обработки (протяжки, развёртки, шеверы).

Их можно применять для обработки труднообрабатываемых материалов при срезании стружек небольшого поперечного сечения.

Их можно применять для обработки труднообрабатываемых материалов при срезании стружек небольшого поперечного сечения. - Вольфрамомолибденовые стали (Р9М4, Р6М3) используют для инструментов, работающих в условиях черновой обработки, а также для изготовления протяжек, долбяков, шеверов, фрез.

- Мезенин Н. А. . — М.: «Металлургия», 1972. — 200 с.

- Марочник сталей и сплавов / В. Г. Сорокин, А. В. Волосникова, С. А. Вяткин, и др. Под общ. ред. В. Г. Сорокина. — М.: Машиностроение, 1989. — 640 с.

- Гуляев А. П. . Учебник для втузов. 6-е изд., перераб. и доп. — М.: «Металлургия», 1986. — 544 с.

- Технология конструкционных материалов. Под ред. А. М. Дальского. — М.: «Машиностроение», 1958.

- На Викискладе есть медиафайлы по теме Быстрорежущая сталь

18ХН10Т, ВК 8, Р6М5К5,40Х, Р18, — Спрашивалка

ОК

Олег Кирилов

расшифруйте марки сталей: 18ХН10Т, ВК 8, Р6М5К5,40Х, Р18, марка сталь

465

69

0

Ответы

Владимир Данько

Зачем Вам, в нете всё есть, я уже не помню, первая хромоникелевая с титаном, вторая вроде карбид бора-типа Победит, третья не помню вроде быстрорежущая марганец? кобальт?, 40Х хромированная какаято инструмент? четвёртая сверло, угадал что нибудь? уже 25 лет не сталкивался.

0

ОК

Олег Кирилов

ну я же не буду перед преподом в инет лезть

1

Владимир Данько

40Х не инструменталка, конструкционка вроде.

1

ОК

Олег Кирилов

ну я же не буду перед преподом в инет лезть

1

Владимир Данько

40Х не инструменталка, конструкционка вроде.

1

ЕБ

Елена Борисова

Сталь – сплав железа с углеродом (до 2 % С). По химическому составу сталь разделяют на углеродистую и легированную, а по качеству – на сталь обыкновенного качества, качественную, повышенного качества и высококачественную. дальше?

По химическому составу сталь разделяют на углеродистую и легированную, а по качеству – на сталь обыкновенного качества, качественную, повышенного качества и высококачественную. дальше?

0

Валерий Боргулёв

Если в Гугле набрать “сталь 18хн10т”, первой позицией вылезает http://otvet.mail.ru/question/63752824 . Приведённая там информация для начала вполне исчерпывающая. Такую же процедуру можно выполнить и для прочих указанных Вами марок сталей.

0

Тихий Ужас

Нержавейка,твердый сплав для резцов,самокал,0.4 процента углерода с хромом,быстрорежущая сталь 1,8 процента углерода.

0

Тихий Ужас

Да и хрен с химсоставов. Главное знать что для чего.

Главное знать что для чего.

1

Ве

Вера

Ого, вот это знание))))

1

Тихий Ужас

Ничего особенного…

1

ОК

Олег Кирилов

не 1, 8 углерода, а 18 процентов карбида вольфрама. ВК8- 1 проц вольфрама и 8 проц кобальта,0,4 проц углерода и 1 проц хрома-э то что касается стали 40Х, Р6М5К5- быстрореж сталь с содержанием карбида вольфрама 6 проц, молибдена 5 проц, кобальта 5 проц.

1

Тихий Ужас

Да и хрен с химсоставов.Главное знать что для чего.

1

НР

Наталья Райс

Первая – нержавейка, если после праздников мне память не изменяет, 40Х-с хромом, остальное для моего умишка – сложно

0

SP

Sergey Petrovich

18ХН10Т – нержавеющая сталь. 40Х – углеродистая, остальное – быстрорежущие сплавы для обработки металлов резанием

0

ОК

Олег Кирилов

40Х углеродистая какая именно, что из нее делают –

1

SP

Sergey Petrovich

конструкционная (листовая, уголок, швеллеры, двутавры)

1

SP

Sergey Petrovich

иногда инструменты для обработки дерева

1

ОК

Олег Кирилов

40Х углеродистая какая именно, что из нее делают –

1

SP

Sergey Petrovich

конструкционная (листовая, уголок, швеллеры, двутавры)

1

SP

Sergey Petrovich

иногда инструменты для обработки дерева

1

Дашутка “

может че попроще тут как бы люди отдыхают общаються а не марки сталей расшифровывают

0

Михаил

18% хром , никель , или что то в этом роде , давно это было , подзабыл

0

Татьяна Кузнецова

Хорошо Олег, но вначале вы: ночные min, ночные три капли, ночные max.

0

ОК

Олег Кирилов

я не принимаю капли

1

Татьяна Кузнецова

Ой, и не нужно ни когда эти капли принимать !!!

1

ОК

Олег Кирилов

я не принимаю капли

1

Татьяна Кузнецова

Ой, и не нужно ни когда эти капли принимать !!!

1

БЮ

Борис Юров

ВК – твердый сплав, З6М5,Р18 – быстрорез, 40х – хромистая сталь, и т. д.

д.

0

Владимир Голубничий

я вот токарем работаю знаю…ну а тебе проще интернет же есть…

0

Артур Стамбулян

тут я не силен,поройтесь в интернете,найдете однозначно

0

Андрей Волошин

Ага, счас только на луну слетаю, я быстро подождите!)))

0

Леонид Ржанников

ой пацан! я тебя люблю и твои свёрла!!!!!! (кроме Р6М5К5)

0

ОК

Олег Кирилов

ап причем здесь сверла

1

Леонид Ржанников

Блин . ..ты меня разочаровал…знать умерли настоящие инструментальщики…..

..ты меня разочаровал…знать умерли настоящие инструментальщики…..

1

Valentina Zakovryashina

оригинальный вопрос, схожу в библиотеку, отвечу)))

0

РО

Рена Оруджева

Простите – я музыкант. И ничего в этом не смыслю.

0

Юлия *

это что игра” Что? Где? Когда?” ?! доброй ночи

0

Катерина Смирнова

а что означают капельки на прокладках?)))

0

ОК

Олег Кирилов

пот

1

Катерина Смирнова

))))))))))))))))))))))))))))))))))))))))))))))))))))))) потеющие прокладки. .. это тема)

.. это тема)

1

ОК

Олег Кирилов

пот

1

Катерина Смирнова

))))))))))))))))))))))))))))))))))))))))))))))))))))))) потеющие прокладки… это тема)

1

Инга Ш

Х-хром, Н-никель, Т- титан… а цифры – это %

0

Ви

Виталий

загляни в справочник.марки стали танка

0

ОК

Олег Кирилов

броня

1

Ви

Виталий

ну значит я угадал

1

ОК

Олег Кирилов

нет не угадал

1

Ви

Виталий

ну как же ,я же сказал марки стали танка

1

Следующая страница

Другие вопросы

Скиньте мануал, как КАЧЕСТВЕННО фотографировать на Nikon D3100

Сколько нужно подзаряжать плеер Philips SA060308?

подскажите какие-нибудь таблетки от укачивания или может еще что?

программа одноклассники

Вопрос о процессоре и мат. плате (совместимость)

плате (совместимость)

вылетает симс 3 после установки дополнения

Вычислите, сколько молекул содержится в 3,36л (н. у. ) азота

аккумуляторы. можно ли параллельно установить аккумулятор литий ион и литий полимер?

определить стилевую принадлежность, обосновать ответ.

определить вращающий момент, действующий на виток с током силой I=5Aпомещенный в однородное магнитное поле

можно ли на компьютере смотреть 3д фильмы и что для этого нужно?

как избавиться от боли при мигренях?

как правильно писать: флейтщик или флейтист? каждому спасибо огромное. кАЖДОМУ ОГРОМНОЕ СПАСИБО

прочитайте пожалуйста почерк доктора

как сделать переустановку видео

Чемодан Стилрайд | Оутокумпу

Будучи промышленным дизайнером, Tue Beijer компании Stilride создал все, от бытовой техники до промышленного оборудования. Но он всегда хотел разработать электрический скутер, который был бы устойчивым, простым в изготовлении и доступным как можно большему количеству людей.

«Я сделал свой первый самокат, когда мне было 19 лет, и всегда мечтал развить этот опыт. Но больше всего я хотел, чтобы он был дешевым и простым в сборке с использованием простых инструментов и прочных и долговечных материалов. Это потребовало простой конструкции с меньшим количеством компонентов и сварки.

«Корпуса большинства скутеров изготовлены из комбинации стали и формованного пластика. Я хотел создать сложные формы, связанные с классическим дизайном скутера, но с использованием типа складывания и вырезания, который вы делаете в оригами.

«Я поиграл с концепцией и разработал полноразмерную модель из картона. Когда я показал его своему коллеге Джонасу Нювангу , он разделил мое волнение. Мы решили создать Stilride, чтобы реализовать эту идею, выиграв грант от шведского агентства по финансированию инноваций Vinnova».

Случайная встреча

Случайная встреча со специалистом из Outokumpu познакомила Туэ с возможностью работы с высокопрочной нержавеющей сталью. Он не думал об этом, поскольку материал обычно нуждается в мощных инструментах, чтобы согнуть его и придать ему форму.

Он не думал об этом, поскольку материал обычно нуждается в мощных инструментах, чтобы согнуть его и придать ему форму.

Он сказал: «Эксперт рассказал нам об исследовательском проекте, в котором использовалась локальная термообработка для выборочного размягчения листов дрессированной нержавеющей стали, чтобы облегчить их формование.

«После общения со старшим инженером по исследованиям и разработкам Outokumpu Ганс Грот , он поделился некоторыми советами и предоставил нам доступ к исследовательским работам. Мы использовали это понимание, чтобы изучить способы создания корпусов самокатов, например, сложив секцию вокруг себя и сварив ее, чтобы сформировать закрытые балки, которые достаточно прочны, чтобы выдержать вес водителя, в то же время легкие и прочные.

«И работая с нержавеющей сталью раньше, я уже знал, что она красива, не требует покраски и долговечна, что делает ее идеальной для недорогого скутера».

Разработка техники LIGHT.

FOLD Основатели STILRIDE Промышленный дизайнер Ту Бейер и генеральный директор Йонас Ниванг

FOLD Основатели STILRIDE Промышленный дизайнер Ту Бейер и генеральный директор Йонас НивангКогда исследователи из Outokumpu впервые разработали эту концепцию в 2000 году, они назвали ее бланкоформированием. Тем не менее, компания Stilride провела дальнейшие разработки, охватывающие всю цепочку создания стоимости от инструментов цифрового проектирования до производства, в конечном итоге разработав новый процесс проектирования и производства, который они назвали LIGHT.FOLD

. Метод основан на использовании лазеров для применения высоколокальной термообработки. до закаленной нержавеющей стали, ориентированной на устранение закалки в ключевых областях, где материал должен будет сгибаться.

Подход аналогичен использованию ножа для подсчета карт, чтобы контролировать расположение и протяженность складок. Подсчитывая карту несколько раз в форме веера, карту можно сформировать в виде конуса. LIGHT.FOLD достигает аналогичных результатов с нержавеющей сталью, используя роботов для обеспечения контроля и точности для формирования листов в сложные трехмерные формы.

При такой работе с нержавеющей сталью важно начинать с дрессированного листа, так как он закален во время холодной прокатки. Закаленные листы часто используются промышленными инженерами в сосудах под давлением и резервуарах для хранения химикатов или для строительства эвакуационных туннелей для нефтяных платформ. Однако сгибание и формирование высокопрочного листа представляет собой сложную задачу. Таким образом, снятие закалки с выбранных участков позволяет легче сгибать и формовать большие листы.

Интенсивное лазерное тепло обращает процесс холодной обработки вспять, размягчая материал в достаточной степени, чтобы можно было формовать детали с узкими и четко определенными радиусами изгиба. Окончательное формование повторно применяет упрочнение до некоторой степени, так что структура частично восстанавливает прочность исходного плоского листа.

Paul Janiak , Менеджер Outokumpu по исследованиям и разработкам по проектированию и производству сказал: «Когда вы подвергаете дрессировке нержавеющую сталь, такую как Forta 301 , которую использует Stilride, она становится настолько твердой, что ее трудно согнуть. В начале 2000-х годов мы разработали метод формования заготовок с использованием локальной термообработки при температуре 600-800 °С, сконцентрированной в узкие линии, для выборочного изменения формуемости материала. Интересная вещь в использовании лазера заключается в том, что вы можете сфокусировать его луч, чтобы повлиять на радиус изгиба. Например, если вам нужен четко определенный изгиб, вы можете использовать луч шириной 1 мм, но вы можете использовать более широкие, расфокусированные лучи или колеблющиеся шаблоны для создания изгибов с большими радиусами.

В начале 2000-х годов мы разработали метод формования заготовок с использованием локальной термообработки при температуре 600-800 °С, сконцентрированной в узкие линии, для выборочного изменения формуемости материала. Интересная вещь в использовании лазера заключается в том, что вы можете сфокусировать его луч, чтобы повлиять на радиус изгиба. Например, если вам нужен четко определенный изгиб, вы можете использовать луч шириной 1 мм, но вы можете использовать более широкие, расфокусированные лучи или колеблющиеся шаблоны для создания изгибов с большими радиусами.

«Мы всегда стремимся продвигать использование нержавеющей стали, поэтому мы были рады поделиться своим опытом, чтобы помочь Stilride продвигать концепцию формования бланков».

Планирование запуска в 2022 году

По оценкам Stilride, их инновационная технология и цифровая цепочка создания стоимости LIGHT.FOLD могут сэкономить производителям и мастерским по изготовлению металлоконструкций от 20 до 50 процентов затрат на материалы и от 25 до 45 процентов затрат на рабочую силу. Это дает ему потенциал для гораздо более широкого внедрения.

Это дает ему потенциал для гораздо более широкого внедрения.

Тем не менее, в настоящее время основное внимание уделяется проверке концепции путем запуска электронного скутера. Получив грант в ноябре 2019 года, Stilride добилась устойчивого прогресса, несмотря на пандемию COVID-19. Команда планирует провести типовые испытания и начать принимать заказы до конца 2022 года, а затем нарастить производство в 2023 году. До тех пор они продолжают совершенствовать конструкцию.

Вт говорит: «В типичном скутере вы найдете сотни компонентов и деталей дизайна, а также самые разные материалы. Все это требует времени и внимания при проектировании и производстве, а также при поиске, закупке, тестировании и квалификации компонентов. И любой из них может выйти из строя и потребовать замены в течение всего срока службы скутера.

«Мы используем меньше материалов, компонентов и производственных операций. Это делает наш скутер менее затратным в производстве. И мы уверены, что благодаря LIGHT. FOLD наш самокат будет легче и жестче, чем его конкуренты. Мы будем точно знать, насколько легче мы будем, когда точно настроим нашу технику гибки и оптимизируем конструкцию, чтобы выбрать идеальную толщину листа, чтобы обеспечить нам необходимую прочность».

FOLD наш самокат будет легче и жестче, чем его конкуренты. Мы будем точно знать, насколько легче мы будем, когда точно настроим нашу технику гибки и оптимизируем конструкцию, чтобы выбрать идеальную толщину листа, чтобы обеспечить нам необходимую прочность».

Глядя в будущее, Stilride считает, что такой подход может помочь приблизить производство к конечному потребителю, поскольку термообработанный лист экспортируется для формовки и сборки в местных механических мастерских по всему миру. Ту и Йонас также рассматривают возможность применения LIGHT.FOLD в других продуктах.

T-BAR Scooter с Hypa Wheels

, как и следовало ожидать от Trampa Каждое мм наших Scooter . , все из которых имеют самые последние технологии производства, такие как Экструзия , Внутреннее гофрирование, внутренняя сеть, внутреннее стыковое соединение и термообработка, все из которых были прецизионно обработаны на станках с ЧПУ до очень высокие требования к допускам , так что, когда все удивительные компоненты собраны вместе, в результате получается продукт сверхлегкий (5 кг) невероятно сильный , что обеспечивает исключительную плавность хода Конструкция с защитой от вибрации и дребезжания что делает самокат невероятно быстрым n очень стильная езда для пользователя!

Все скутеры TRAMPA доступны с любой втулкой Custom HYPA или SUPERSTAR и, конечно же, с любой шиной на выбор! TRAMPA САМОКАТЫ могут использоваться на любой поверхности или в окружающей среде от Скейт-парки до Лесные тропы

Тропа , , 0004 или даже очень удобно мчаться по городу в поисках места для покупок, а использование специального колеса в сборе, разработанного TRAMPA , означает, что замена шины занимает всего 5 минут. ..

..1x 9-дюймовые квадраты высококачественной ленты Jessup Grip

Мега цепкая и очень легко наносится. Перед нанесением убедитесь, что поверхность палубы чистая и сухая. Легко придать нужную форму, просто нарисуйте свою форму на спине и вырежьте ножницами или острым ножом. Не забудьте использовать линейку для четких краев. Следите за своими пальцами при нарезке, попросите взрослых сделать эту работу, если вам меньше 16 лет, и, пожалуйста, помните, когда вы рисуете на обратной стороне ленты для захвата, помните, что это зеркальное отражение, поэтому делайте все в режиме переключения! Используйте шаблон для достижения наилучших результатов… 🙂

Болт с потайным шестигранным ключом M5 x 8 мм — нержавеющая сталь морского класса с фиксирующей пастой

Изготовлен из морской нержавеющей стали A4, все гайки, болты и винты, используемые в плате TRAMPA , доказали свою способность скреплять все вместе. Использование нержавеющей стали морского класса также означает, что эти болты никогда не заржавеют! Они могут справиться с самыми суровыми погодными условиями и будут смеяться над песчаными / солеными пляжами или грязными трассами для фрирайда, которые могут превратить гайки и болты других производителей в ржавые и ржавые обломки!

Использование нержавеющей стали морского класса также означает, что эти болты никогда не заржавеют! Они могут справиться с самыми суровыми погодными условиями и будут смеяться над песчаными / солеными пляжами или грязными трассами для фрирайда, которые могут превратить гайки и болты других производителей в ржавые и ржавые обломки!

По возможности, мы погружаем все наши болты в СИНЮЮ ФИКСИРУЮЩУЮ РЕЗЬБУ , чтобы обеспечить особо прочную и надежную фиксацию между гайками и болтами.

Головка этого болта – ПОТАЙКА , что означает, что при вкручивании на место он сидит заподлицо и аккуратно с поверхностью, в которую ввинчивается. Предотвращение того, чтобы болты стояли гордо, устраняет вероятность того, что что-либо «зацепится или повиснет», если оно за что-то зацепится.

Используется для;

– Крепления с трещоткой

– Крепления Camlock

– Пяточные ремни

-3d Пружинная сталь 9000 Flex Brake 9000 9000 9000 Болт с шестигранным ключом M4 x 35 мм с головкой под торцевой ключ — морская нержавеющая сталь с фиксирующей пастой

TRAMPA M4 x 35 мм Болт с головкой под торцевой ключ изготовлен из морской нержавеющей стали A4 . 4 900, расположенной на другой стороне корпуса 7 на ступице 7. Эти болты весом всего 3 грамма очень легкие. Они выглядят очень сексуально и абсолютно не вызывают коррозии. Использование Нержавеющая сталь морского класса означает, что эти болты никогда не заржавеют! Они могут справиться с самыми суровыми погодными условиями, и они смеются над песчаными/солеными пляжами или грязными трассами для фрирайда, которые превращают гайки и болты других производителей в коррозионно-ржавеющие обломки! Помимо того, что все болты TRAMPA не вызывают коррозии, они покрыты СИНЕЙ ФИКСИРУЮЩЕЙ РЕЗЬБОЙ ПАСТОЙ , чтобы обеспечить особо прочную и надежную фиксацию между гайкой и болтом. Вам понадобится Шестигранный ключ на 3 мм , чтобы затянуть и ослабить гайки и болты на ступице. Перед поездкой убедитесь, что все ваши гайки и болты затянуты! Гайка Nyloc M4 — нержавеющая сталь морского класса Гайка Nylock — ступичные гайки Представляем TRAMPA M4 (вал 4 мм) A4 Морская нержавеющая сталь Nylock Nut . Эта гайка Nylock подходит ко всем болтам M4 независимо от их длины. Эта гайка A4 из нержавеющей стали морского класса никогда не заржавеет на вас! Он оснащен всемирно известной системой NYLOCK (Nylock – это нейлоновая система блокировки, в которой нейлон вклеивается в резьбу гайки так, что при затягивании болта в гайку нейлон захватывает резьбу болта удерживая его, фиксируя его в резьбе, чтобы вещи не вибрировали и не падали при езде по пересеченной местности, такой как та, которую выдерживает горный или кайтборд. Этот болт используется для сборки ступиц TRAMPA HYPA . Головка болта с торцевой головкой аккуратно входит в корпус болта HYPA HUB , соединяясь с M4 гайкой

Этот болт используется для сборки ступиц TRAMPA HYPA . Головка болта с торцевой головкой аккуратно входит в корпус болта HYPA HUB , соединяясь с M4 гайкой

0069 NYLOCK

0069 NYLOCK

Эта гайка используется для фиксации болтов с головкой под торцевой ключ M4 , которые скрепляют ступицы HYPA и SUPERSTAR . Подходит для гаек M4 u se an Гаечный ключ на 8 мм или 8-мм головка с храповым механизмом – наверните гайку на болт , удерживая болт шестигранным ключом на 3 мм . Всегда убедитесь, что ваши гайки и болты затянуты перед поездкой!

Гайка M6 — нержавеющая сталь морского класса Гайка Nylock — фиксирует крепления и тележки на палубе

Представляем TRAMPA’s M6 (резьба 6 мм) Морской класс A4 Гайка из нейлоновой стали . Эта гайка Nylock подходит ко всем болтам M6 независимо от их длины. Эта гайка из нержавеющей стали морского класса A4 никогда не заржавеет! Он оснащен всемирно известной системой NYLOCK (Nylock — это нейлоновая система блокировки, в которой нейлон вклеивается в резьбу гайки, так что, когда болт затягивается в гайку, нейлон захватывает резьбу болта удерживая его, фиксируя его в резьбе, чтобы вещи не вибрировали и не падали при езде по пересеченной местности, такой как та, которую выдерживает гора или кайтборд.0069 NYLOCK Система входит в стандартную комплектацию всех TRAMPA Гайки .

Эта гайка Nylock подходит ко всем болтам M6 независимо от их длины. Эта гайка из нержавеющей стали морского класса A4 никогда не заржавеет! Он оснащен всемирно известной системой NYLOCK (Nylock — это нейлоновая система блокировки, в которой нейлон вклеивается в резьбу гайки, так что, когда болт затягивается в гайку, нейлон захватывает резьбу болта удерживая его, фиксируя его в резьбе, чтобы вещи не вибрировали и не падали при езде по пересеченной местности, такой как та, которую выдерживает гора или кайтборд.0069 NYLOCK Система входит в стандартную комплектацию всех TRAMPA Гайки .

Эта гайка используется для приспособления к регулярной формы болтов M6 , которые содержат Грузовики до Deck для Decks и также для Countsterscunk. для соединения L КРОНШТЕЙНОВ К ПАЛУБАМ . Используйте гаечный ключ на 10 мм или НАСАДКУ для ключа с трещоткой, чтобы затянуть гайку на болте . Всегда убедитесь, что ваши гайки и болты затянуты перед поездкой!

для соединения L КРОНШТЕЙНОВ К ПАЛУБАМ . Используйте гаечный ключ на 10 мм или НАСАДКУ для ключа с трещоткой, чтобы затянуть гайку на болте . Всегда убедитесь, что ваши гайки и болты затянуты перед поездкой!

Гайка M6 — нержавеющая сталь морского класса Гайка Nylock — фиксирует крепления и тележки на палубе

Представляем TRAMPA M6 (резьба 6 мм) Морской класс A4 Гайка из нержавеющей стали Nylock . Эта гайка Nylock подходит ко всем болтам M6 независимо от их длины. Эта гайка из нержавеющей стали морского класса A4 никогда не заржавеет! Он оснащен всемирно известной системой NYLOCK (Nylock — это нейлоновая система блокировки, в которой нейлон вклеивается в резьбу гайки, так что, когда болт затягивается в гайку, нейлон захватывает резьбу болта удерживая его, фиксируя его в резьбе, чтобы вещи не вибрировали и не падали при езде по пересеченной местности, такой как та, которую выдерживает гора или кайтборд. 0069 NYLOCK Система входит в стандартную комплектацию всех TRAMPA Гайки .

0069 NYLOCK Система входит в стандартную комплектацию всех TRAMPA Гайки .

Эта гайка используется для приспособления к регулярной формы болтов M6 , которые содержат Грузовики до Deck для Decks и также для Countsterscunk. для соединения L КРОНШТЕЙНОВ К ПАЛУБАМ . Используйте гаечный ключ на 10 мм или НАСАДКУ для ключа с трещоткой, чтобы затянуть гайку на болте . Всегда убедитесь, что ваши гайки и болты затянуты перед поездкой!

Прокладка PRECISION – НЕРЖАВЕЮЩАЯ СТАЛЬ – Закрывает небольшие зазоры на осях – 9,525 x 13,525 x 1 мм

Эта миниатюрная СТАЛЬНАЯ прокладка изготовлена с высокой точностью для обеспечения максимальной производительности! Он используется для удержания подшипников в идеальном положении, а также для устранения крошечных зазоров на осях, обеспечивая точную посадку без дребезжания!

Прокладка регулировочной прокладки надевается на ось, подходит к любой стороне подшипников, когда колесо устанавливается на оси 9,525 мм.

Эта крошечная прокладка идеально позиционирует колесо на оси, удерживая подшипник в наилучшем возможном месте, помогая достичь максимальной скорости вращения колеса. Его маленькие части, подобные этим, больше всего страдают от жестокого обращения, особенно когда они используются в суровых условиях. Проверяйте время от времени, что они в хорошем состоянии, и, возможно, заменяйте их время от времени, и тогда эта хорошая практика гарантирует, что ваша доска всегда будет оставаться в отличном состоянии!

Прокладка PRECISION – НЕРЖАВЕЮЩАЯ СТАЛЬ – Закрывает небольшие зазоры на осях – 9,525 x 13,525 x 1 мм

Эта миниатюрная СТАЛЬНАЯ прокладка изготовлена с высокой точностью для обеспечения максимальной производительности! Он используется для удержания подшипников в идеальном положении, а также для устранения крошечных зазоров на осях, обеспечивая точную посадку без дребезжания!