Марки быстрорежущие стали: Быстрорежущие стали (быстрорез): марки, свойства, маркировка

alexxlab | 23.08.1986 | 0 | Разное

Марки быстрорежущей стали и таблица физических свойств — Инструментальные материалы

Главная » Материалы и свойства » Инструментальные материалы

Автор Admin На чтение 3 мин. Опубликовано

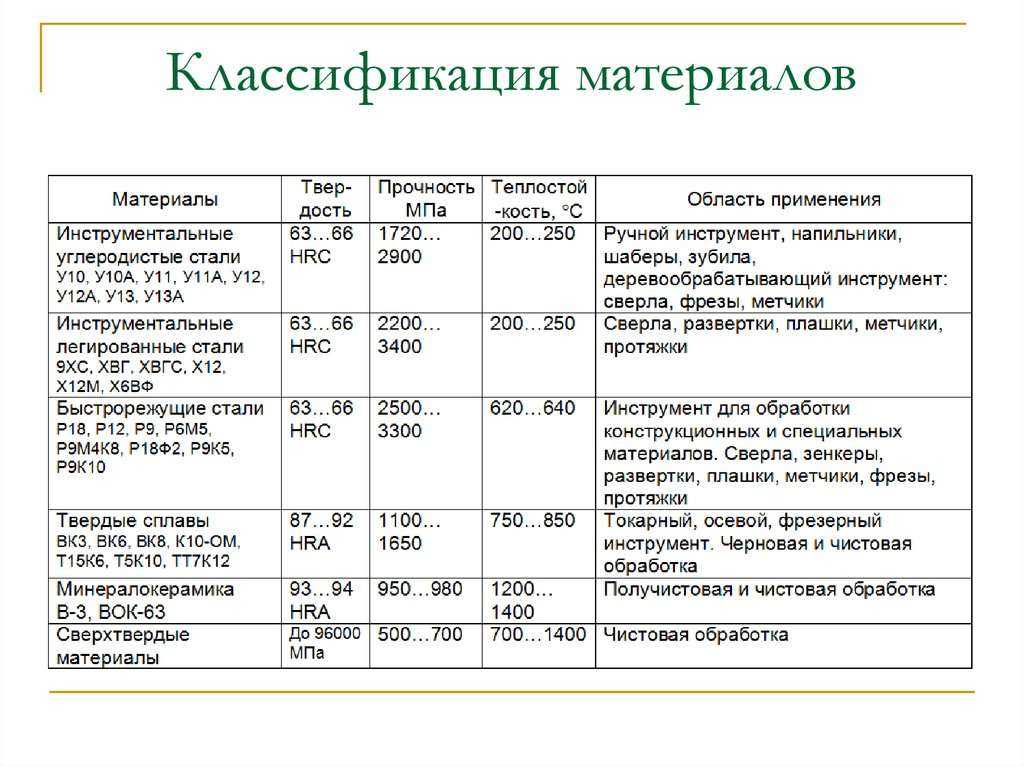

В настоящее время отечественная промышленность использует достаточно большое количество марок быстрорежущих сталей для высокопроизводительной обработки резанием. Поэтому необходимо дифференцированно подходить при назначении их для конкретного инструмента. Особенно это следует учитывать в условиях массового и автоматизированного производства, где каждая операция и позиция инструмента остаются длительный период неизменными и должны быть отлажены на максимальные стабильность и надежность.

Основные свойства быстрорежущей стали оказывают значительное влияние на работу режущего инструмента. Так, например, красностойкость быстрорежущей стали определяет допустимые скорости резания, а высокая вторичная твердость и износостойкость – возможность обработки труднообрабатываемых материалов. Благодаря высокому пределу прочности при изгибе и ударной вязкости можно вести механическую обработку с большими сечениями среза и ударными нагрузками.

Так, например, красностойкость быстрорежущей стали определяет допустимые скорости резания, а высокая вторичная твердость и износостойкость – возможность обработки труднообрабатываемых материалов. Благодаря высокому пределу прочности при изгибе и ударной вязкости можно вести механическую обработку с большими сечениями среза и ударными нагрузками.

Высокая абразивная износостойкость позволяет изготовлять метчики, фасонные резцы, дисковые фрезы с малыми задними углами; хорошая шлифуемость быстрорежущей стали особенно важна при изготовлении инструмента сложных профилей. Малая карбидная неоднородность повышает качество инструмента, особенно крупногабаритного.

Деление быстрорежущих сталей на стали умеренной и повышенной теплостойкости (производительности) весьма приближенно. Нельзя рекомендовать использование быстрорежущей стали повышенной производительности главным образом для обработки труднообрабатываемых и жаропрочных материалов или для работы на повышенных скоростях без учета конкретного вида инструмента.

Инструмент из стали повышенной производительности с высоким содержанием кобальта и ванадия, например, наиболее эффективен при работе на повышенных скоростях на новом и жестком оборудовании. При режимах резания, характерных для сталей умеренной производительности (типа Р18), стойкость инструмента из высоколегированных быстрорежущих сталей повышается незначительно, а в некоторых случаях (при прерывистом резании или изношенном оборудовании) она из-за повышенной хрупкости может быть даже ниже стойкости инструмента из стали Р18 или Р6М5.

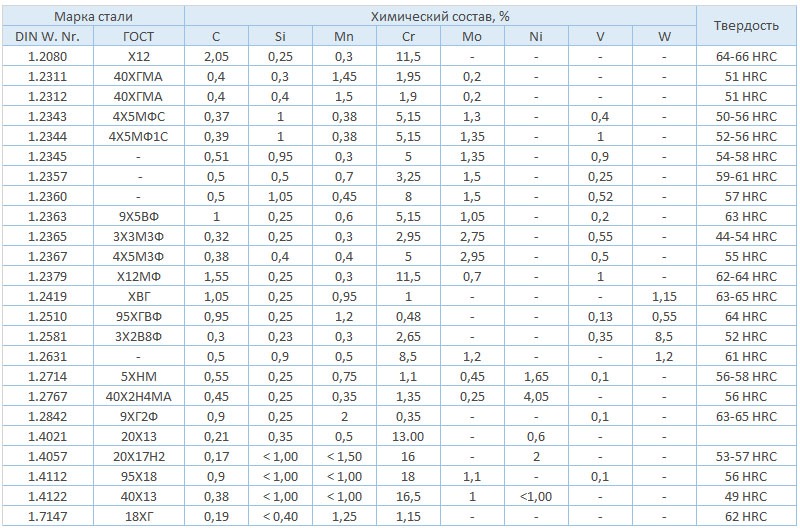

При выборе марки стали прежде всего необходимо учитывать ее основные физико-механические свойства (табл. 8). Например, ударная вязкость сталей Р9К10 и Р10Ф5К5 в 2… 3 раза меньше, чем ударная вязкость стали Р18. Это не позволяет рекомендовать их при ударном характере нагружения инструмента. Применение сталей Р9К10 и Р9М4К8 для червячных фрез эффективно только при условии высоких точности и жесткости зубофрезерных станков. Сталь Р6М5 имеет на 30…50 % более высокую ударную вязкость, чем сталь Р18, а также значительно меньшую карбидную неоднородность, поэтому эта марка стали является наиболее целесообразной для инструментов, отличающихся пониженной прочностью (например, для метчиков и сверл) или работающих на станках с недостаточно жесткой системой СПИД.

| Марка стали | Твердость после закалки и отпуска HRC | Предел прочности, МПа | Ударная вязкость (при 20 °С) после термообработки, кДж*м-2 | Красностойкость (при HRC 5 8), °С | ||

| при растяжении | при сжатии | при изгибе | ||||

Р18 | 63… 64 | 2370 | 3450 | 3000 | 3,00… 4,00 | 620 |

Р9 | 2000 | 4450 | 3200 | 4,80 …5,00 | ||

Р12 | 64 …65 | 1870 | 3960 | 3250 | 3,50… 4,20 | |

Р6М3 | 63… 65 | 2060 | 3990 | 3800 | 4,30 | |

Р6М5 | 64… 65 | 2120 | 4050 | 5,20 | ||

Р9К5 | 65… 66 | – | – | 2700 | 2,60 | 635 |

| Р9К10 | 66 | 2090 | 4660 | 2250 | 1,60 | 640 |

Р6М5К5 | 65… 66 | 3000 | 2,75 | 630 | ||

Р9М4К8 | 66 | 2350 | 1,60… 2,10 | 640 | ||

Р10Ф5К5 | 66…67 | 1990 | 4160 | 3500 | 1,00 | |

10Р6М5 | 64 …66 | – | – | 4,80 | 620 | |

Р10М4Ф3К10 | 67 | 2500 | 2,30 | 640 | ||

Виды быстрорежущих сталей — РИНКОМ

Виды быстрорежущих сталей — РИНКОМГлавная

Статьи

Виды быстрорежущих сталей Виды быстрорежущих сталей

1 августа 2016

Гирин Кирилл

Среди инструментальных сталей мы рассмотрим особую группу — быстрорежущие стали.

К материалам данной группы предъявляют следующие требования:

- устойчивость формы и размера;

- теплостойкость;

- твердость;

- повышенная износостойкость;

- стойкость к повышенным нагрузкам;

- вязкость.

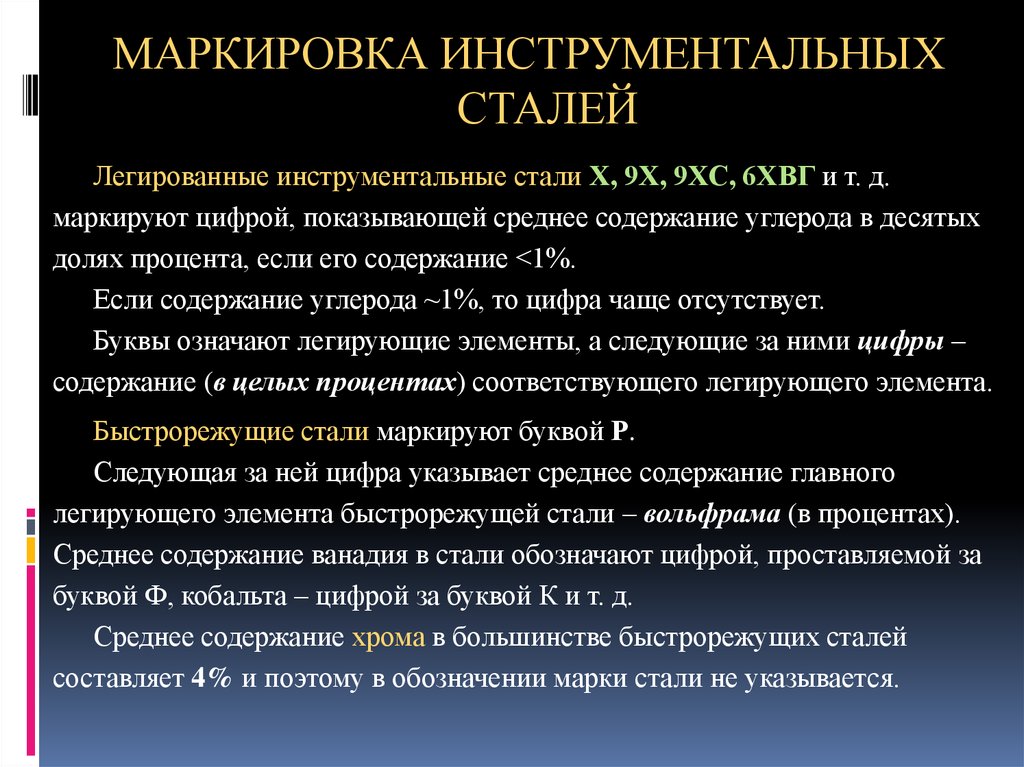

Впервые инструментальная быстрорежущая сталь была произведена в Великобритании и названа «rapid steel». Соответственно, отечественное обозначение быстрорежущих сталей начинается с большой буквы «Р». Число после первой буквы — содержание (в процентах) в сплаве вольфрама, далее в маркировке могут присутствовать буквы «К», «М», «Ф» и числа — процентное содержание, соответственно, кобальта, молибдена, ванадия. Также в рассматриваемых видах сталей содержится хром (от3 до 4,4 %), углерод (от 0,7 до 1,5 %) и другие элементы, которые в маркировке не отмечаются.

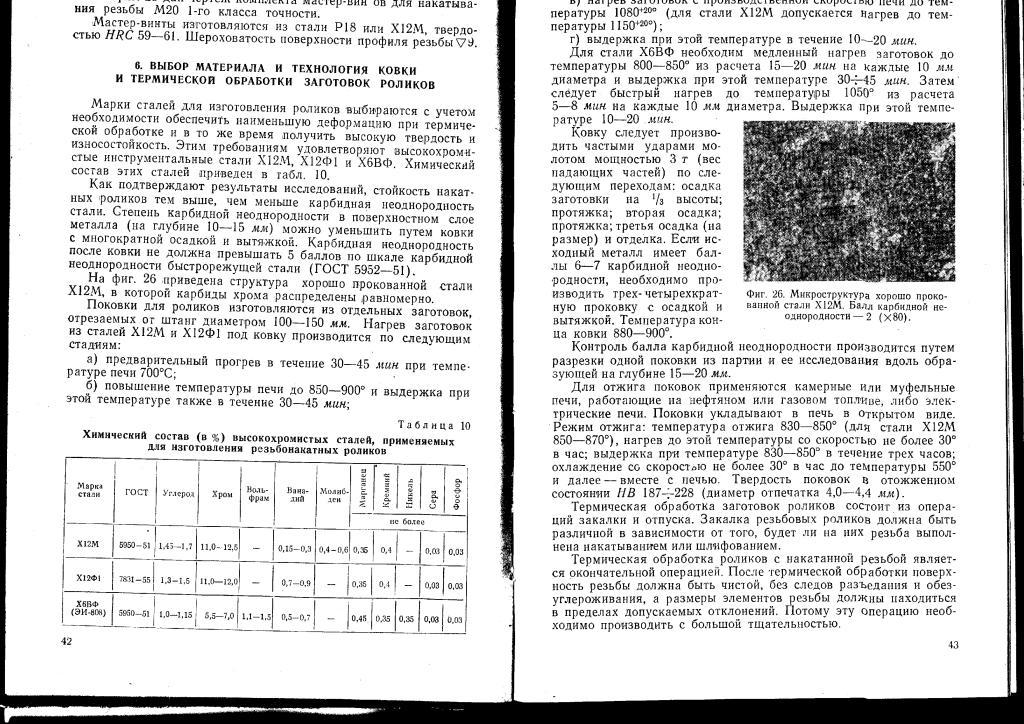

Рис. 1 Виды быстрорежущих сталей

Быстрорежущие стали обладают износостойкостью, которая значительно (в 3,5 раза) выше, чем тот же показатель в низколегированных и углеродистых сталей. Теплостойкость при легировании кобальтом достигает 620 градусов, без легирования — 620 градусов.

Теплостойкость при легировании кобальтом достигает 620 градусов, без легирования — 620 градусов.

Режущая способность быстрорежущих сплавов зависит, в первую очередь, от содержания в них вольфрама. При высоком содержании этого элемента отмечается карбидная неоднородность стали и , как следствие, раскрошенная поверхность кромки инструмента при работе. Если в составе стали содержится молибден, то показатели твердости инструмента более стабильны.

Рекомендуемые области применения основных марок быстрорежущих сталей

| Обрабатываемый материал | Виды инструментов | ||||||||

| Резцы | Сверла | Развертки, зенкеры | Метчики, плашки | Протяжки, прошивки | Фрезы | Зуборезный инструмент | Ножовочные полотна, пилы | ||

| Концевые, дисковые | Насадные, торцевые | ||||||||

| Углеродистые и низколегированные стали | Р6М5Ф3 Р6М5К5*1 Р9К5 |

Р6М5 11РЗАМ3Ф2 Р6М5Ф3 Р12Ф3 |

Р6М5 Р6М5Ф3 Р6М5К5*1 |

Р6М5 11РЗАМ3Ф2 Р6М5Ф3 |

Р6М5Ф3 Р6М5 |

Р6М5Ф3*1 Р6М5К5 |

Р6М5 Р6М5Ф3 Р6М5К5*1 |

Р6М5 Р6М5Ф3 Р6М5К5*1 Р9М4К8*1 |

11Р3АМ3Ф2 Р6М5 Р9 |

| Высоколегированные конструкционные, нержавеющие и легированные улучшенные стали | Р9К5 Р12Ф4К5 Р6М5К5 |

Р6М5Ф3 Р12Ф3 Р6М5К5 Р18 |

Р6М5Ф3 Р6М5К5 Р9М4К8 Р18 |

Р6М5 Р6М5Ф3 Р6М5К5 Р18 |

Р6М5Ф3 Р6М5К5 Р9К5 |

Р6М5К5 Р9М4К8 Р9К5 |

Р6М5К5 Р9К5 |

Р6М5К5 Р9М4К8 |

11Р3АМ3Ф2 Р6М5 Р9 |

| Жаропрочные стали и сплавы, высокопрочные стали | Р18К5Ф2 Р12Ф4К5*2 Р6М5К5 В4М12К23 |

Р6М5К5 Р9М4К8 Р18К5Ф2 |

Р12Ф4К5 Р6М5К5 Р9К5 |

Р6М5Ф3 Р6М5К5 Р18 |

Р6М5Ф3 Р6М5К5 |

Р18К5Ф2 Р9М4К8 Р6М5К5 В11М7К23 |

Р18К5Ф2 Р12Ф4К5*2 Р6М5К5 В4М12К23 |

Р9М4К8 | Р6М5К5 Р6М5 |

Примечание. Выделены предпочтительные марки стали.

Выделены предпочтительные марки стали.

*1 При работе на повышенных скоростях резания.

*2 Для инструментов простой формы.

Сталь Р6М5

Быстрорежущая инструментальная сталь марки Р6М5 повсеместно применяется в производстве основных резьбонарезных и режущих инструментов. Р6М5 используется для эффективной обработки конструкционных легированных углеродистых сталей. Именно эта сталь получила широкое распространение благодаря не только характеристикам, в которые входит высокая теплостойкость, но и из-за относительно невысокой себестоимости.

Сталь Р6М5К5

Инструментальная быстрорежущая молибденово-кобальтовая сталь. Сталь этой марки обладает важными характеристиками: износостойкостью, хорошей вязкостью, легко поддается шлифовке. Применяется в изготовлении инструментов для обработки жаропрочных и нержавеющих сталей. Инструменты из такой стали незаменимы в условиях повышенного разогрева режущей кромки.

Сталь Р18

Данная марка стали, как правило, используется для обработки конструкционных сталей с обязательным условием сохранения режущих свойств при нагревании до 600 градусов во время работы. Р18 — сталь, отличающаяся большим количеством избыточных карбидов и свойством сохранять мелкое зерно даже при повышенных температурах закалки. Инструмент подогревают, чтобы при нагреве до температуры закалки в нем не образовывались трещины. Основным недостатком стали Р18 является высокая себестоимость, поэтому ее часто стараются заменить более дешевым вариантом — сталью Р9.

Р18 — сталь, отличающаяся большим количеством избыточных карбидов и свойством сохранять мелкое зерно даже при повышенных температурах закалки. Инструмент подогревают, чтобы при нагреве до температуры закалки в нем не образовывались трещины. Основным недостатком стали Р18 является высокая себестоимость, поэтому ее часто стараются заменить более дешевым вариантом — сталью Р9.

Сталь Р12 (по характеристикам близка к стали Р18)

Р12 отличается от стали Р18 меньшей степенью карбидной неоднородности и большей пластичностью. Такая марка стали оптимальна для изготовления инструментов методом пластической деформации.

Используется сталь Р12 в производстве режущего инструмента для механической обработки конструкционных инструментальных легированных сталей.

Сталь Р9К5

Данная марка стали необходима для обработки конструкционных сталей повышенной прочности, жаропрочных и нержавеющих сталей. Пятипроцентное содержание кобальта делает материал более пригодным для работы ударом, благодаря повышенной вязкостью. Инструменты из стали Р9К5 обладают более длительным периодом стойкости (в 3 раза) по сравнению с инструментами из стали Р6М5.

Инструменты из стали Р9К5 обладают более длительным периодом стойкости (в 3 раза) по сравнению с инструментами из стали Р6М5.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

31 августа 2022

Автомобильная резьба: разновидности и способы определения

1 августа 2022

Инструментальная сталь

27 июня 2022

Легированные стали

22 июня 2022

Инструментальные стали

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

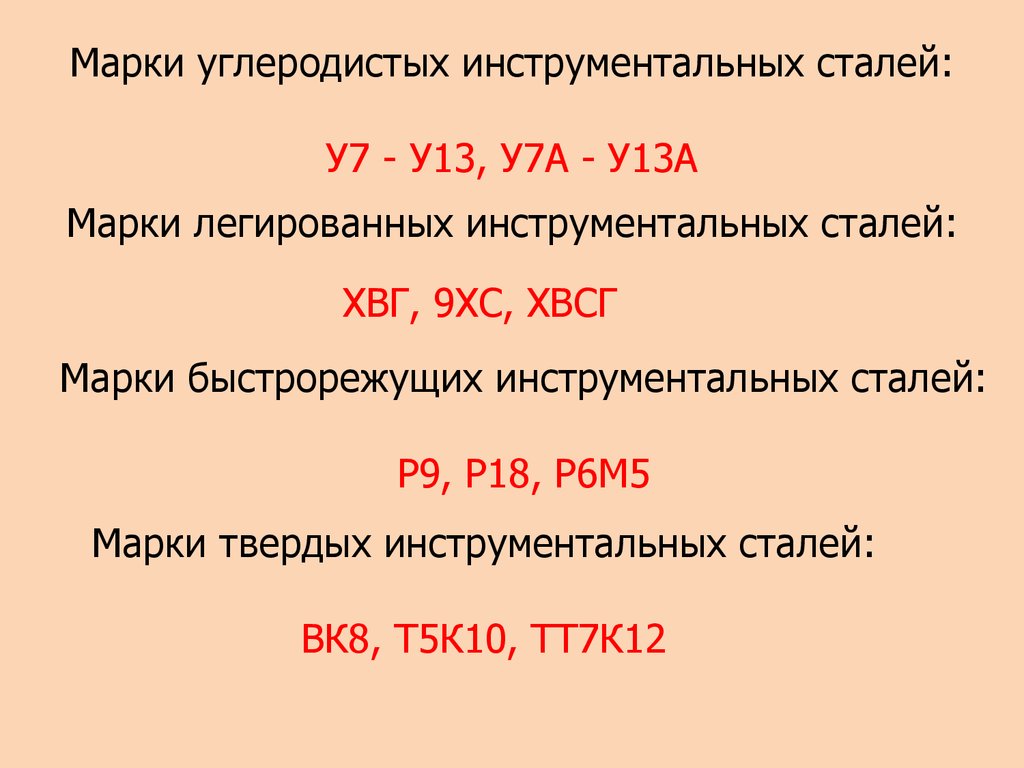

Марки быстрорежущих сталей Франции

Обозна-чение ERASTEEL | Обозначение по ГОСТу или ТУ | С | Сг | Мо | W | Со | V | Твер-дость при поставке НВ | Твер-дость после закалки HRC |

Е Т1 | Р18 | 0,74 | 4 | – | 18 | – | 1,1 | 270–320 | 62–65 |

Е М1 | Р2М9 | 0,83 | 3,8 | 8,5 | 1,8 | – | 1,2 | 260–310 | 62–65 |

Е М50 | М4 | 0,84 | 4,1 | 4,2 | — | – | 1,1 | 260–300 | 60–64 |

Е М52 | М4Ф2 | 0,89 | 4,1 | 4,5 | 1,2 | – | 1,9 | 260–300 | 62–65 |

Е 942 | Р6МЗФ2 | 0,89 | 3,9 | 2,8 | 5,8 | – | 1,8 | 260–320 | 60–65 |

Е М2 | Р6М5 | 0,9 | 4,2 | 5 | 6,4 | – | 1,8 | 270–310 | 60–65 |

E SM80 | Р6М6Ф2 | 0,9 | 4 | 5,6 | 5,8 | – | 1,8 | 280–320 | 62–65 |

ABC III | РЗМЗФ2 | 0,99 | 4,1 | 2,7 | 2,8 | – | 2,4 | 250–320 | 62–64 |

Е М7 | Р2М9Ф2 | 1,02 | 3,8 | 8,6 | 1,8 | – | 1,9 | 260–310 | 60–65 |

Е М3:1 | Р6М6Ф3 | 1,05 | 4 | 6,3 | 6,3 | – | 2,5 | 280–320 | 61–65 |

Е М3:2 | 12Р6М5Ф3 | 1,2 | 5,6 | 6,2 | – | 3 | 270–320 | 62–66 | |

M9V | 12Р4М8Ф3 | 1,2 | 4,2 | 8,5 | 3,5 | – | 2,7 | 270–320 | 65–67 |

E V4 | Р12Ф4 | 1,28 | 4,2 | 0,8 | 12 | – | 3,8 | 270–320 | 59–64 |

Е М4 | 12Р6М5Ф4 | 1,3 | 4,2 | 4,5 | 5,5 | – | 4 | 280–320 | 63–65 |

Е 945 | Р2М5К2 | 0,91 | 3,7 | 5 | 1,8 | 2,5 | 1,2 | 260–300 | 61–65 |

Е М35 | Р6М5К5 | 0,93 | 4,2 | 5 | 6,4 | 4,8 | 1,8 | 270–320 | 60–66 |

С8 | Р5М6К8Ф2 | 1,05 | 4 | 6 | 5 | 7,8 | 1,6 | 280–320 | 64–68 |

Е МАТП | М5К8 | 0,72 | 4 | 5 | 1 | 8 | 1 | 270–300 | 61–64 |

Е М33 | Р2М10К8 | 0,9 | 3,7 | 9,4 | 1,7 | 8 | 1,1 | 270–300 | 62–67 |

Е М42 | 11Р2М9К8 | 1,08 | 3,8 | 9,4 | 1,5 | 8 | 1,2 | 280–320 | 65–68 |

WKE42 | Р10М4К10Ф3 | 1,27 | 4 | 3,6 | 9,5 | 10 | 3,2 | 300–330 | 65–67 |

WKE45 | 14Р9М4К11Ф3 | 1,42 | 4,2 | 3,6 | 8,8 | 11 | 3,4 | 300–330 | 65–67 |

Таблица 2. 15

15

Марка стали | Обозначение по ГОСТу | Свойства и применение |

Е Т1 | Р18 | Легированная вольфрамом универсальная быстро-режущая сталь для ножей, фрез, сверл, метчиков |

Е М1 | Р2М9 | Легированная молибденом быстрорежущая сталь для метчиков, сверл, плашек и т.д. |

Е М2 | Р6М5 | Самая

распространенная марка быстрорежущей

стали. |

ABC III | Р3М3Ф2 | Быстрорежущая сталь для ножовочных полотен |

Е М7 | Р2М9Ф2 | Легированная молибденом быстрорежущая сталь для сверл, метчиков, концевых фрез, протяжек и роликов |

Е М3:2 | 12Р5М5Ф3 | Более высоколегированная, чем Е М2, с высокой износостойкостью |

M9V | 12Р4М8Ф3 | Быстрорежущая сталь с высокой износостойкостью и хорошими шлифовальными свойствами, для метчиков |

E V4 | Р12Ф4 | Быстрорежущая сталь с превосходной износостойкостью, для бумаги и ножей д ля текстиля |

Е М4 | 13Р6М5Ф4 | Быстрорежущая сталь с высокой износостойкостью, для пуансонов, плашек и роликов |

Е 945 | Р2М5К2 | Быстрорежущая сталь с низким легированием кобальтом для сверл и ножовочных полотен |

Е М35 | Р6М5К5 | Легированная кобальтом быстрорежущая сталь для широкого применения |

С8 | Р5М6К8Ф2 | Легированная 8 %-м кобальтом быстрорежущая сталь с высокой твердостью и теплостойкостью |

Е М42 | 11Р2М9К8 | Высоколегированная кобальтом быстрорежущая сталь для сверл, концевых фрез и биметаллических ленточных пил |

WKE42 | 13Р10М4К10Ф3 | Подобна

Е М42, но с более высокой

износостойкостью. |

WKE45 | 14Р9М4К11Ф3 | Высоколегированная быстрорежущая сталь для резцов и специального инструмента |

Быстрорежущие стали повышенной производительности –Р9К5, Р9К10, Р6М5К5 и другие – следует использовать для обработки труднообрабатываемых материалов. Рекомендации по применению быстрорежущих сталей сведены в табл. 2.16.

Таблица 2.16

Быстрорежущая сталь – характеристика, маркировка, области применения

Из этого материала вы узнаете:

- История создания быстрореза

- Характеристики быстрорежущих сталей

- Марки и разновидности быстрорежущей стали

- Производство быстрорежущих сталей и их обработка

- Область использования быстрорежущей стали

- Область применения различных марок быстрорежущих сталей

Всевозможных металлов, обладающих разными характеристиками и свойствами, существует на рынке огромное количество. Быстрорежущая сталь относится к инструментальному типу, так как ее используют в производстве режущего инструмента. Она дает возможность разрезать металл на очень больших скоростях и под действием высокой температуры.

Быстрорежущая сталь относится к инструментальному типу, так как ее используют в производстве режущего инструмента. Она дает возможность разрезать металл на очень больших скоростях и под действием высокой температуры.

Свойства и особые характеристики быстрорезов позволяют применять их для изготовления инструментов повышенной прочности для самого разного использования. Другие особенности этого сплава описаны ниже.

История создания быстрореза

Назначение быстрорежущей стали определилось в ходе исторического процесса. До того как появились быстрорезы, мастерами использовались обычные резцы из стали. Они не так хорошо подходили для обработки деталей из дерева и изделий из цветных металлов. Основная проблема, связанная с обтачиванием таким инструментом, – это медлительность процесса. Также режущая деталь быстро приходит в негодность и достигает высокой температуры.

VT-metall предлагает услуги:

Быстрорежущая сталь стала настоящим открытием для мастеров. Она появилась в 1858 году, когда удалось открыть сплав из вольфрама и марганца. Химические элементы идеально подходили в качестве легирующих. На протяжении XXI века ученые искали варианты с улучшенными характеристиками. Особых успехов удалось достичь именно в прочности материала.

Химические элементы идеально подходили в качестве легирующих. На протяжении XXI века ученые искали варианты с улучшенными характеристиками. Особых успехов удалось достичь именно в прочности материала.

В результате скорость обработки деталей стала в разы больше, как и производительность металлорежущих станков.

В XX столетии самозакаливающимися составами успешно заменили вольфрамовые. В наши дни самыми эффективными считаются безвольфрамовые соединения.

Характеристики быстрорежущих сталей

В результате появляется вопрос о том, какая сталь быстрорежущая? Из всего ее многообразия таковыми можно считать лишь сплавы, в которых содержится много легированных добавок. Разные химические элементы способны значительно изменить свойства металла.

Если говорить об основных качествах стали, это в первую очередь повышение твердости сплава. Такое свойство определяется целью материала – создание условий, при которых металл сможет работать на более высокой скорости. Сталь должна сохранять свои качества даже при сильном трении, которое появляется в процессе резания. Иначе материал будет непригоден для производства.

Иначе материал будет непригоден для производства.

Другие свойства быстрорежущей стали:

- Удержание высокого уровня стойкости даже при большой температуре. Устойчивость объясняется способностью инструмента действовать без изменения характеристик. Любые преобразования могут привести к ухудшению качества результата, поэтому важно сохранять первоначальный баланс. Например, изменения, связанные с кристаллической решеткой, в результате приводят к чрезмерному трению и нагреву металла. Затем твердость материала снижается, а пластичность, наоборот, становится выше. Износ такого инструмента произойдет гораздо быстрее, чем в условиях верной эксплуатации.

- Прочность. Твердость быстрорежущей стали связана с ее применением. Часто материал используют для резки заготовок либо обработки деталей. Результаты исследований свидетельствуют о том, что сталь высокого качества сохраняет свои характеристики при температуре до +6 000 °С. Если же качество стали обычное, то твердость будет меньше, чем у любого другого углеродистого металла.

- Повышенная устойчивость, за счет которой стальной инструмент трудно разрушить. Для такого металла недопустимы хрупкость и гибкость, так как он работает на достаточно большой скорости. Благодаря устойчивости сталь также можно использовать с высоким показателем подачи. Это приведет к большей глубине резания.

Марки и разновидности быстрорежущей стали

Маркировка быстрорежущей стали крайне разнообразная. С ее помощью можно узнать, в каком соотношении в стали содержатся легирующие элементы. Следовательно, определить назначение и свойства материала также будет несложно.

Если в разновидностях стали оказываются одни и те же легирующие элементы (хром и вольфрам), но в разном количестве, свойства будут заметно отличаться. В ситуации с примесями ванадия, углерода и кобальта маркировка имеет еще большее значение.

Независимо от состава быстрорежущей стали, первой будет стоять буква Р. Именно она и отличает быстрорезы от других видов стали. Далее идет цифра, которая покажет процентное соотношение вольфрама к общему значению. Это главный легирующий элемент, который обязательно присутствует в расшифровке быстрорежущей стали. После него идут другие составляющие, такие как ванадий (Ф), кобальт (К), молибден (М).

Это главный легирующий элемент, который обязательно присутствует в расшифровке быстрорежущей стали. После него идут другие составляющие, такие как ванадий (Ф), кобальт (К), молибден (М).

Исходя из положений государственного стандарта, количество хрома в маркировке не указывается. Содержание этого легирующего элемента всегда равняется 4 %. Также не отмечается ванадий, если его процентное соотношение меньше 2 %, и молибден, если его меньше 1 %. Так, на изображении ниже показаны быстрорежущая сталь (Р), вольфрам и его процентное содержание (6 %), молибден и его содержание (5 %), а также кобальт и его количество в процентах (5 %). Такие характеристики имеет марка Р6М5К5.

Во многом свойства, а, следовательно, и область применения быстрорежущей стали определяются карбидами тугоплавких металлов и стальной основой, которая их обрамляет.

Цель карбидов молибдена, ванадия и вольфрама – сделать инструмент не быстроизнашиваемым. Стальная основа предназначена для того, чтобы упрочнить инструмент. Такая сталь справится даже с большими нагрузками.

Такая сталь справится даже с большими нагрузками.

Быстрорежущие инструментальные стали делятся на три группы:

- С нормальной теплостойкостью. Они включают в себя соединения из вольфрама или вольфрама и молибдена. Например, быстрорежущая сталь Р6М5, Р9, Р18, Р8М3. Также в группу включаются составы, легированные азотом, который улучшает режущие свойства материала. Главная задача стали этого вида состоит в обработке пластмассы, черных, цветных и конструкционных металлов. Материал входит в состав режущих элементов инструмента.

- С повышенной теплостойкостью. Химический состав быстрорежущей стали данной группы имеет свои особенности. В первую очередь, это большее содержание ванадия, кобальта и углерода. Примерами являются марки Р9Ф5, Р9К5, Р10К5Ф2. Цель такого вида стали – обрабатывать конструкционные, закаленные, нержавеющие и устойчивые к высокой температуре металлы.

- С высокой теплостойкостью. Количество легирующих добавок будет значительно выше, чем в предыдущих группах, а содержание углерода – ниже.

Например, инструментальная быстрорежущая сталь с маркировкой В14М7К25, сталь повышенной производительности В11М7К23. В дальнейшем материал будет использован для резки труднообрабатываемых деталей или сплавов из титана.

Например, инструментальная быстрорежущая сталь с маркировкой В14М7К25, сталь повышенной производительности В11М7К23. В дальнейшем материал будет использован для резки труднообрабатываемых деталей или сплавов из титана.

Производство быстрорежущих сталей и их обработка

Быстрорежущая сталь создается по одной из двух современных технологий:

- классическая, т. е. разливка сплава в формы для слитков, прокатка и проковка;

- порошковая, включающая в себя распыление азотом струи жидкого металла.

На практике классический метод применяют чаще. Дело в том, что в нем учитываются все особенности обработки, характерные для быстрорезов. Соблюдаются два правила, которые гарантируют прочность изделия. Первое – избегание в получившемся сплаве карбидной ликвации. Зачастую она происходит из-за некачественной или слишком короткой проковки. Второе – обязательный отжиг перед закалкой. Несоблюдение правил чревато «нафталиновым изломом», который вызывает непрочность изделий.

Сама закалка происходит при оптимальном температурном режиме. Подходящей считается такая температура, которая не провоцирует рост зерна в α-Fe (альфа-железе), но при этом максимально растворяет содержащиеся легирующие примеси.

В структуре закаленной стали до 30 % занимает аустенит. Его задача состоит в том, чтобы уменьшить теплопроводность материала и твердость всего инструмента. В большом количестве аустенит способен навредить, поэтому излишки следует убрать. Существует два метода того, как это можно сделать:

- применить низкие температуры, т. е. перед отпуском охладить материал до -80 °С;

- использовать неоднократный отпуск, повторив нагрев, выдержку и охлаждение несколько раз подряд.

Процедуры не помогут удалить аустенит в полном объеме, но удалят из быстрорежущей стали большую его часть.

Область использования быстрорежущей стали

Резцы из быстрорежущей стали могут использоваться для разных инструментов. В основном, это сверла и фрезы небольшого размера. С помощью данных инструментов проводят обработку материалов, из которых создают конструкции, детали машин и некоторых сооружений. Область применения способны расширить примеси.

С помощью данных инструментов проводят обработку материалов, из которых создают конструкции, детали машин и некоторых сооружений. Область применения способны расширить примеси.

Например, с вольфрамом сталь становится пригодной для нарезания зубьев или резьбы. Инструмент с добавлением ванадия используют для создания приспособлений, способных сделать чистовую обработку материала. С кобальтом можно обрабатывать металл с антикоррозионными и жаропрочными свойствами.

И фрезы, и сверла из быстрорежущей стали должны быть устойчивыми к разным температурам и износу. Но есть и ряд дополнительных требований, которые способны повысить качество стали. В первую очередь это способность сопротивляться коррозии, а также сохранять первоначальные габариты и форму даже при высокой скорости работы.

Не менее важна устойчивость к динамическим нагрузкам. Для марок инструментальной быстрорежущей стали характерно сопротивление высоким температурам от +600 °С до +6 400 °С. Эти параметры позволяют их использовать для создания фрез, метчиков, протяжек, резцов, пил и зенкеров.

Рекомендуем статьи

- Виды сварных швов: разбираемся в классификации и особенностях

- Производство изделий из металла: технологии, преимущества, поэтапный контроль

- Сварка плавлением: где применяется и как производится

Область применения различных марок быстрорежущих сталей

| Марка быстрорежущей стали | Область применения и основные характеристики марки |

|---|---|

| Р9 | Чаще всего используют с инструментами несложной формы, которая не потребует длительной шлифовки. Также подойдет для конструкционных материалов. Сталь обладает пониженной производительностью шлифования, но при этом более высокой пластичностью в сравнении с другими марками. Характеристика делает ее пригодной для применения метода пластической деформации. |

| Р18 | Данный вид стали имеет высокую технологичность. Благодаря эксплуатационным качествам сфера применения достаточно широкая. Обработке поддадутся почти все виды обычных конструкционных материалов. Шлифуемость на высоком уровне Обработке поддадутся почти все виды обычных конструкционных материалов. Шлифуемость на высоком уровне |

| Р12 | Область применения практически такая же, как и в случае с быстрорежущей сталью Р18. Однако производительность шлифовки ниже, чем у Р18 |

| 10Р6М5 | Пригодна для обработки инструментов режущего характера и работающих с ударными нагрузками. Спектр закалочных температур меньше, чем в случае с Р18. Вероятность обезуглероживания повышенная |

| Р6М5 | Характеристики аналогичны марке 10Р6М5. Отличие состоит в меньшей твердости, но при этом большей прочности |

| Р6М5Ф3 | Шлифуемость невысокая. Используется в обработке разверток, фасонных резцов, конструкционных сталей (при условии среднего режима резания), протяжек, получистовых и чистовых инструментов |

| Р12Ф3 | На средней скорости резания возможна обработка получистовых и чистовых инструментов, а также абразивных материалов. Хорошая альтернатива для марок Р14Ф4 и Р6Ф5, так как шлифуемость выше, а остальные характеристики почти одинаковы Хорошая альтернатива для марок Р14Ф4 и Р6Ф5, так как шлифуемость выше, а остальные характеристики почти одинаковы |

| Р9Ф5, Р14Ф4 | Шлифуемость невысокая. Используют с инструментами несложной формы, которые не потребуют длительной шлифовки. Отлично покажет себя в обработке абразивных материалов и чистовых инструментов с небольшими сечениями среза |

| Р9М4К8, Р6М5К5 | Марки выдерживают высокие температуры, поэтому подойдут для жаропрочных материалов. Шлифуемость немного пониженная |

Совокупность видов металлических изделий включает в себя такие формы, как полоса, листовой прокат, круг и квадрат. На практике наиболее часто используется круг. Квадрат предназначен для создания ножей, электрорубанков и токарных резцов. Каждая составляющая сортамента имеет свою специфику, поэтому для надежности следует проконсультироваться со специалистом.

Таким образом, удалось выяснить, что означает быстрорежущая сталь и твердый сплав, какие характеристики и особенности имеет сталь, а также как расшифровать ее маркировку. Область применения марок также была приведена, а более подробную информацию можно получить в профильных компаниях. Они подберут материал с такими качествами, которые окажутся наиболее оптимальными именно для вашей ситуации. Также будут представлены необходимые условия производства и термообработки быстрорежущей стали, которые обеспечат ее высокое качество.

Область применения марок также была приведена, а более подробную информацию можно получить в профильных компаниях. Они подберут материал с такими качествами, которые окажутся наиболее оптимальными именно для вашей ситуации. Также будут представлены необходимые условия производства и термообработки быстрорежущей стали, которые обеспечат ее высокое качество.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Быстрорежущей стали – frwiki.wiki

Для одноименных статей см. ARS и HSS .

Название HSS ( AR ) или быстрорежущая сталь ( ARS ) (на английском языке, быстрорежущая сталь или HSS ) означает инструментальные стали, способные сохранять закалку при высоких температурах. Они используются, в частности, для высокоскоростной резки ( сверло и т. Д.), Отсюда и термин «fast», который встречается в обозначении на английском языке: быстрорежущая сталь , сокращенно HSS.

Они используются, в частности, для высокоскоростной резки ( сверло и т. Д.), Отсюда и термин «fast», который встречается в обозначении на английском языке: быстрорежущая сталь , сокращенно HSS.

Быстрорежущие стали обычно используются из-за их высоких свойств твердости (> 60 HRC ) и приемлемого уровня ударной вязкости (свойства материала сопротивляться распространению трещин). Как правило, они обладают высокой износостойкостью из-за их прочного сплава и значительного присутствия элементов, образующих твердый карбид, таких как вольфрам и ванадий.

Резюме

- 1 рассказ

- 2 Стандартное обозначение

- 3 покрытия

- 3.1 Покрытие TiN

- 3.2 Покрытие TiCN

- 3.3 Другие покрытия

- 4 Примечания и ссылки

- 4.1 Примечания

- 4.2 Ссылки

История

В 1899 и 1900 годах Тейлор и Монсель Уайт начали серию экспериментов по увеличению твердости самозакаливающихся инструментальных сталей. Они обнаружили, что некоторые стали, предварительно нагретые до температуры, близкой к их температуре плавления, дают более твердый металл. Твердость также сохраняется при высокой температуре, пока металл не раскалится докрасна. Эти самозакаливающиеся стали являются первыми быстрорежущими сталями.

Они обнаружили, что некоторые стали, предварительно нагретые до температуры, близкой к их температуре плавления, дают более твердый металл. Твердость также сохраняется при высокой температуре, пока металл не раскалится докрасна. Эти самозакаливающиеся стали являются первыми быстрорежущими сталями.

Производство первых современных быстрорежущих сталей началось в США в 1910 году ( сталь T1 – стандарт AISI -). Эти стали характеризовались высоким содержанием вольфрама .

В 1930-х годах быстрорежущие стали на основе молибдена (наиболее распространенная марка M2 – стандарт AISI ) были представлены по более низкой цене, чем вольфрамовые быстрорежущие стали (из-за стоимости последнего элемента).

Эти стандарты стали используются до сих пор, при этом наиболее распространенными остаются быстрорежущие молибденовые стали.

Стандартное обозначение

Согласно стандарту ISO 4957 и французскому стандарту NF A 35-573 / 4, мы можем указать некоторые распространенные марки быстрорежущих сталей:

- EN HS6-5-2C (1.

3343), NF Z90WDCV 06-05-04-02, AISI M2, также называемая «сверхскоростной сталью»; HSS-R

3343), NF Z90WDCV 06-05-04-02, AISI M2, также называемая «сверхскоростной сталью»; HSS-R - NF Z85WDKCV 06-05-05-04-02 (1.3243), AISI M35, сверхвысокоскоростная сталь с 5% кобальта, также называемая HSS-E Co 5;

- EN HS2-9-1-8 (1.3247), NF Z110DKCWV 09-08-04-02-01, AISI M42, сверхскоростная сталь с 8% кобальта, HSS-E Co8;

- EN HS6-5-4 (1.3351), NF Z130WDCV 06-05-04-04, AISI M4, сверхскоростная сталь с наддувом ванадием , также называемая HSS-E.

В соответствии с европейским стандартом EN 10027 эти марки быстрорежущей стали обозначаются буквами HS, за которыми следуют массовые% вольфрама, молибдена, ванадия и кобальта.

Французское название ARS или ARES (быстрорежущая сталь).

Покрытия

Различные покрытия, нанесенные на быстрорежущие стали, могут улучшить их поведение, а также качество обработки.

Покрытие TiN

Это физическое нанесение слоя нитрида титана на активные части инструмента. Этот депозит производится под вакуумом PVD ( физическое осаждение из паровой фазы ), при температуре 500 ° C . Таким образом получают слой высокой твердости (2300 HV ), толщина которого составляет от 2 до 4 микрон. Цвет покрытия TIN – золотисто-желтый.

Таким образом получают слой высокой твердости (2300 HV ), толщина которого составляет от 2 до 4 микрон. Цвет покрытия TIN – золотисто-желтый.

Интерес:

- Улучшение состояния поверхности обрабатываемой детали;

- Возможное увеличение скорости резания и подачи;

- Повышенная стойкость инструмента;

- Лучшая стойкость к истиранию и коррозии;

- Уменьшение прилипания холодных стружек.

Покрытие TiCN

Физическое осаждение слоя карбонитрида титана тем же способом, что и покрытие TIN (процесс PVD). Твердость покрытия чрезвычайно высока (3000 HV ) при толщине покрытия от 2 до 3 микрон. Это покрытие характеризует лилово-серый / серо-голубой цвет.

Интерес:

- Значительное увеличение стойкости инструмента;

- Значительно снижен коэффициент трения и нагрева;

- Очень высокая износостойкость по снятию кромок;

- Значительное улучшение условий резания, что приводит к повышению производительности и оптимизации использования станков;

Использование инструментов с покрытием TiCN обычно связано с обработкой высокопрочных сталей, абразивных сталей или чугунов , а также меди и ее сплавов .

Другие покрытия

- CrN покрытие

Физический осадок из нитрида хрома , стально-хромового серого цвета, твердостью 1750 HV , толщиной от 2 до 3 мкм. Это покрытие предназначено для обработки тугоплавких сплавов на основе никеля или кобальта , а также тугоплавких нержавеющих сталей .

- Покрытие CrC

Физическое напыление серебристо-серого карбида хрома, твердость 1850 HV , толщина от 2 до 3 микрон. Это покрытие предназначено для обработки титана и его сплавов.

Примечания и ссылки

Заметки

- ↑ То есть около 900 ° C

Рекомендации

- ↑ (in) Эрик Оберг и Франклин Дэй Джонс , « Железо и сталь: трактат о плавке, рафинировании и механических процессах в черной металлургии, включая химические и физические характеристики кованого железа, углерода, высокоскоростных сплавов и сплавов».

стали, чугуна и стальных отливок, а также о применении этих материалов в машиностроении и производстве инструментов , Нью-Йорк, The Industrial Press,, 328 с. ( читать онлайн ) , стр. 278–279

стали, чугуна и стальных отливок, а также о применении этих материалов в машиностроении и производстве инструментов , Нью-Йорк, The Industrial Press,, 328 с. ( читать онлайн ) , стр. 278–279

Железо и углерод | |

|---|---|

| Фазы | Аустенит · Бейнит · Цементит · Феррит · Графит · ледебурит · Мартенсит · Перлит |

| Стали | Кортен стали · дуплексной стали · Электрическая сталь · Нержавеющая сталь · Сталь мартенситностареющей · быстрорежущая сталь · Стандартное обозначение |

| Прочие изделия из черных металлов | Железо (включая чугун ) · луженое железо · Кованое железо |

<img src=”//fr. wikipedia.org/wiki/Special:CentralAutoLogin/start?type=1×1″ alt=”” title=””>

wikipedia.org/wiki/Special:CentralAutoLogin/start?type=1×1″ alt=”” title=””>

История быстрорежущей стали

История быстрорежущей стали

В течение многих лет разрабатывались марки быстрорежущей стали, предназначенные в основном для высокоскоростной резки, а также для использования в производстве инструментов и штампов. Свойства каждой марки стали различны, но общие свойства включают высокую износостойкость и отличную вязкость. Высокоскоростные марки стали также обладают высокой жаростойкостью до 500°C, что делает их идеальными для использования на высоких скоростях, отсюда и название.

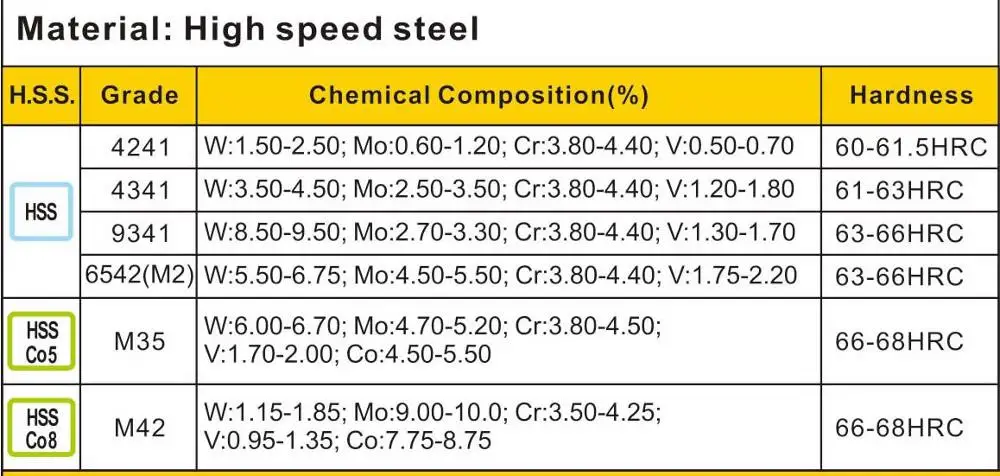

Благодаря термической обработке эти стали могут достигать высокой твердости по Роквеллу, например, M2 HSS обычно закаливается до 64 HRC, а M42 может быть закалена до 70 HRC, хотя обычно она закаливается до 66-68 HRC.

Химический состав марок быстрорежущей стали сочетает в себе некоторые или все легирующие элементы: углерод, хром, молибден, ванадий, вольфрам и кобальт. Марки, сочетающие углерод, ванадий и вольфрам, обеспечивают наивысшую износостойкость. Кобальтовые марки обеспечивают повышенную термическую твердость и способность к мытью, но пониженную вязкость.

Марки, сочетающие углерод, ванадий и вольфрам, обеспечивают наивысшую износостойкость. Кобальтовые марки обеспечивают повышенную термическую твердость и способность к мытью, но пониженную вязкость.

История

В 1868 году Роберт Меаше изобрел самозакаливающуюся/воздушно-твердеющую сталь, названную пшеничной сталью или специальной сталью R-ear bean. Это была первая известная специальная сталь, которая приобретала определенную твердость при ковке и охлаждении. Она широко использовалась для изготовления инженерных инструментов и была запатентована в то время, а ее химический состав оставался секретным. Теперь мы знаем, что 8% содержание вольфрама является ключом к свойствам этой стали. В 1870 году компания Samuel Osborn & Company of Selfrid, Selfrid, England, приобрела массовое производство стали.

В XIX веке в США Фредерик Тейлор и британец Маунсел Уайт, работавшие в компании Bethlehem Steel в Пенсильвании, провели множество тестов и экспериментов с пшеничной сталью, чтобы узнать больше о ее характеристиках. В ходе этих экспериментов они обнаружили, что добавление 3,8% хрома в 8% вольфрамовую сталь позволяет закаливать и отпускать ее при высоких температурах (около температуры плавления стали). В используемых условиях она могла работать быстрее, чем сталь Меше. Название – быстрорежущая сталь.

В ходе этих экспериментов они обнаружили, что добавление 3,8% хрома в 8% вольфрамовую сталь позволяет закаливать и отпускать ее при высоких температурах (около температуры плавления стали). В используемых условиях она могла работать быстрее, чем сталь Меше. Название – быстрорежущая сталь.

Т1 была одной из первых массово производимых быстрорежущих сталей. Она была разработана и произведена в 1910 году и запатентована компанией Crucible Steel Company в Нью-Джерси, США. В 1937 году У. Брилор, США, изобрел вольфрам-молибденовую быстрорежущую сталь М2.

В последующие годы было разработано множество новых марок быстрорежущей стали. В Великобритании многочисленные специализированные производители стали (в основном в Шеффилде) изготавливали многочисленные марки быстрорежущей стали, а также инструментальной стали. Обычно для каждого производителя существует универсальное присутствие, чтобы предложить каждому сорту уникальную марку стали компании. Например, Samuel Osborn & Company является хорошим примером компании, которая гордится тем, что использует имя Mushet в своих марках быстрорежущей стали;

Например, Samuel Osborn & Company является хорошим примером компании, которая гордится тем, что использует имя Mushet в своих марках быстрорежущей стали;

Марка Samuel Osborn AISI BS4659*

двойная частица ND T1 BT1

тройной пшеничный пол GZ T4 BT4

Мушет MKK M2 BM2

Meashet Special VG M15 BM15

* (введено в 1971 году)

Общие характеристики HSS

Множество фирменных названий, присвоенных инструментам и быстрорежущей стали, сбивают покупателей с толку. В 1971 году Британский институт стандартов использовал новый стандарт для всех основных типов инструментальных и быстрорежущих сталей, используемых в Великобритании, под названием BS4659. во внеурочное время, чтобы ускорить производство сокращенного ассортимента быстрорежущей стали. В настоящее время наиболее популярными марками стали являются M2, M35 и M42, доступные в виде круглого прутка, плоского прутка и пластины.

БЫСТРОРЕЖУЩАЯ СТАЛЬ M2.

Благодаря сочетанию вольфрама и молибдена M2 HSS обеспечивает высокую износостойкость после закалки. Обладая повышенной вязкостью и хорошей режущей способностью, она была заменена наиболее популярной маркой быстрорежущей стали. Сегодня T1 редко производится или поставляется на склад в Великобритании.

БЫСТРОРЕЖУЩАЯ СТАЛЬ M35.

Добавление кобальта в M35 придает ей лучшие жаропрочные свойства, чем M2.

M42 HSS.

Имеет высокую твердость (до 70Hrc) и превосходную горячую твердость, что обеспечивает отличную работоспособность инструментов, изготовленных из M42.

Применение

Технические характеристики HSS обычно используются для изготовления инструментальных насадок, режущих инструментов, метчиков, сверл, фрез и полосовых лезвий. Благодаря высокой твердости и износостойкости HSS широко используется в инструментальной оснастке, такой как пуансоны и компоненты штампов.

О быстрорежущей стали (HSS), которую вы должны знать

跳过内容 Что такое быстрорежущая сталь Быстрорежущая сталь (HSS) — это инструментальная сталь с высокой твердостью, высокой износостойкостью и высокой термостойкостью. И люди также называют это сталью воздушной закалки. Который может твердеть при его охлаждении на воздухе во время закалки. Есть два вида материалов в качестве его основной части. Например, карбид металла и стальная подложка. Карбид металла, включая карбид вольфрама, карбид молибдена и карбид ванадия. Они сделают материал более прочным и износостойким. И стальная подложка, вокруг которой распределен карбид. Это повлияет на свойства материала. Сделайте его более прочным и способным поглощать удары и предотвращать сколы. Красная твердость быстрорежущей стали высокая. И имеет большую износостойкость, хорошую производительность процесса. Даже прочность и ударная вязкость являются лучшими для всех типов стали. Поэтому он используется для изготовления сложных лезвий и металлорежущих инструментов с хорошей ударопрочностью. Кроме того, это отличный материал для холоднодеформированных форм, высокотемпературных пружин и т. д.

Кроме того, это отличный материал для холоднодеформированных форм, высокотемпературных пружин и т. д.

Состав быстрорежущей стали

Быстрорежущая сталь изготавливается из элементов W, Mo, Cr, Co, V и т. д. А HSS — это высоколегированная сталь с высоким содержанием углерода. Его содержание углерода составляет около 0,7%-1,65%. И содержание сплава составляет около 10%-25%. Быстрорежущая сталь широко применяется при обработке всех видов режущего инструмента. Инструменты обычно имеют большой размер, а окружающая среда во время работы – это высокая скорость резания, большая нагрузка и высокая рабочая температура. Он также используется для изготовления основы пресс-формы для холодной и горячей обработки с требованием высокой износостойкости. Согласно ГБТ9943-2008, классифицируют HSS по трем типам по характеристикам материала. Например, низколегированная быстрорежущая сталь (HSS-L), нормальная быстрорежущая сталь (HSS), высокопроизводительная быстрорежущая сталь (HSS-E).

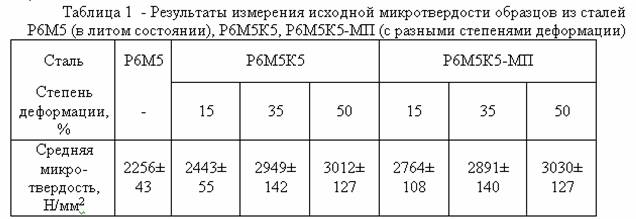

Таблица эквивалентов марок быстрорежущей стали

| Китай | Америка | Япония | Германия |

|---|---|---|---|

| W18Cr4V | Т1 | СХ3 | 1. 3355 3355 |

| W18Cr4VCo5 | T4 | СХ4 | 1.3255 |

| W18Cr4V2Co8 | Т5 | СХ5 | 1.3265 |

| W12Cr4V5Co5 | Т15 | СХ20 | 1.3202 |

| W6Mo5Cr4V3Co8 | M3:2+Co | СХ50 | 1.3244 |

| W2Mo8Cr4V | M1 | SKH50 | 1.3327 |

| W6Mo5Cr4V2 | M2 | SKH51 | 1.3343 |

| W6Mo5Cr4V3 W6Mo6Cr4V2 | M3:1 | SKH52 | 1.3350 |

| CW6Mo5Cr4V3 | M3:2 | SKH53 | 1.3344 |

| W6Mo5Cr4V4 | M4 | SKH54 | 1.3351 |

| W2Mo9Cr4V2 | M7 | SKH58 | 1.3348 |

| W6Mo5Cr4V2Co5 | M35 | SKH55 | 1.3243 |

| W6Mo5Cr4V2Co8 | M36 | SKH56 | 1. 3294 3294 |

| W2Mo9Cr4VCo8 | M42 | SKH59 | 1.3247 |

| W10Mo4Cr4V3Co10 | M48 | SKH57 | 1.3207 |

Быстрорежущая сталь Свойства и применение

W18Cr4V

Обладает высокой твердостью в горячем состоянии. И легко шлифовать и обрабатывать. Чувствительность к перегреву при закалке мала, а термостойкость выше, чем у легированной стали. И он также имеет хорошую прочность и обрабатываемость при температуре 600 ℃. Но его карбид больше. Прочность и ударная вязкость будут снижаться за счет увеличения размера материала. Подходит только для изготовления обычных ножевых инструментов. Это не лучший материал для изготовления ножей больших размеров и тонких лезвий. Широко распространено изготовление всех видов режущих инструментов средней твердости. Такие как токарные резцы, фрезы, протяжные инструменты и т. д. А также изготавливаются формы для холодной обработки, фитинги, работающие в условиях высоких температур и т. д.

д.

W18Cr4V-Co5 Кобальтовая быстрорежущая сталь. Обладает хорошей твердостью при высокой температуре. Износостойкость и твердость при закалке высокие. Твердость поверхности может достигать 64-66HRC. Это отличный материал для всех видов режущих инструментов для высокоскоростной резки с высокой твердостью. Такие как фреза, токарные инструменты, фрезы и режущие инструменты для обработки автоматических станков.

W18Cr4V2-Co8

Это также кобальтовая быстрорежущая сталь. Его жаропрочность и износостойкость лучше, чем у W18Cr4VCo5. Но прочность ниже. Закалочная твердость достигает 64-66HRC (твердость поверхности). Люди всегда используют его для изготовления фрез, токарных резцов, фрез и т. д.

W12Cr4V5-Co5

Кобальтовая быстрорежущая сталь с высоким содержанием углерода и ванадия. Обладает большой износостойкостью и твердостью. И он имеет хорошую стойкость к отпуску и горячую твердость. Таким образом, срок его службы больше, чем у других быстрорежущих сталей. Это идеальный выбор для труднообрабатываемого материала. Например, из высокопрочной стали, стали средней прочности, холоднокатаной стали, легированной стали и т. Д. Он также обычно используется для изготовления режущего механизма, инструмента для нарезания резьбы и основы пресс-формы для холодной обработки. Но не в состоянии использовать для изготовления сложные режущие инструменты, обладающие высокой степенью точности.

Это идеальный выбор для труднообрабатываемого материала. Например, из высокопрочной стали, стали средней прочности, холоднокатаной стали, легированной стали и т. Д. Он также обычно используется для изготовления режущего механизма, инструмента для нарезания резьбы и основы пресс-формы для холодной обработки. Но не в состоянии использовать для изготовления сложные режущие инструменты, обладающие высокой степенью точности.

W6Mo5Cr4-V2

Обладает высокой твердостью и ударной вязкостью. После закалки твердость поверхности может достигать 64-66HRC. Это молибденовая быстрорежущая сталь с низким содержанием вольфрама. Стоимость ниже W18Cr4V. И это одна из самых популярных быстрорежущих сталей. Он обычно используется для изготовления сверл, метчиков, плашек и т. д.

CW6Mo5-Cr4V2 После закалки его твердость поверхности, термическая стабильность, износостойкость лучше, чем у W6Mo5Cr4-V2. Но его прочность и ударная пластичность ниже, чем у W6Mo5Cr4-V2. Люди обычно используют его, чтобы сделать нож с высокой обрабатываемостью. Например, протяжной инструмент, расширитель и т. д.

Например, протяжной инструмент, расширитель и т. д.

W6Mo5Cr4-V3

Карбид имеет небольшие размеры и распределяется прямоугольно. Также обладает хорошей пластичностью и ударной вязкостью. И износостойкость лучше, чем у W6M05Cr4V2. Но перемалываемость плохая и легко подвергается окислительному обезуглероживанию. Это не лучший выбор для изготовления высокоточных сложных режущих инструментов. Его можно использовать для изготовления всех видов универсальных режущих инструментов. Например, токарный инструмент, фреза и т. д.

CW6Mo5-Cr4V3 Это быстрорежущая сталь Mo-серии с высоким содержанием углерода и ванадия. На основе W6M05Cr4-V3 улучшить среднее содержание углерода с 1,05% до 1,20%. А также улучшить содержание ванадия, чтобы улучшить его износостойкость.

All High Speed Steel Chemical Composition

| GB | ASTM | C(%) | W(%) | Mo(%) | Cr(%) | V(%) | Co (%) | Si(%) | Mn(%) | S(%) | P(%) | и т. д. д. | ||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| W18CR4V | T1 | 0,70-0,80 | 17,5-19,0 | MAX 0,30 | 3,80-4,40 | 1,30-1,4026 | 3,80-4,40 | 1,30-1,4026 | 3,80-4,40 | 1,30-1,4026 | 3,80-4,40 | 1,4026 | 3,80-4,40 | 9002,00260,20-0,40 | 0,10-0,40 | Макс. 0,030 | Макс. 0,030 | – | ||||||||||||||

| W9Mo3Cr4V | 0.77-0.87 | 8.50-9.50 | 2.70-3.30 | 3.80-4.40 | 1.30-1.70 | – | 0.20-0.40 | 0.20-0.40 | Max 0.030 | Max 0,030 | – | |||||||||||||||||||||

| W6Mo5Cr4V2 | M2 (обычный C) | 0,80–0,90 | 5,50–6,75 | 4.50-5.50 | 3.80-4.40 | 1.75-2.20 | – | 0.20-0.45 | 0.15-0.40 | Max 0.030 | Max 0. 030 030 | – | ||||||||||||||||||||

| CW6Mo5Cr4V2 | M2 (High C) | 0.95-1.05 | 5.50-6.75 | 4.50-5.50 | 3.80-4.40 | 1.75-2.20 | – | 0.20-0.45 | 0.15-0.40 | Макс. 0,030 | Макс. 0,030 | – | ||||||||||||||||||||

| W2Mo9Cr4V2 | M7 | 0.97-1.05 | 1.40-2.10 | 8.20-9.20 | 3.50-4.00 | 1.75-2.25 | – | 0.20-0.55 | 0.15-0.40 | Max 0.030 | Макс. 0,030 | |||||||||||||||||||||

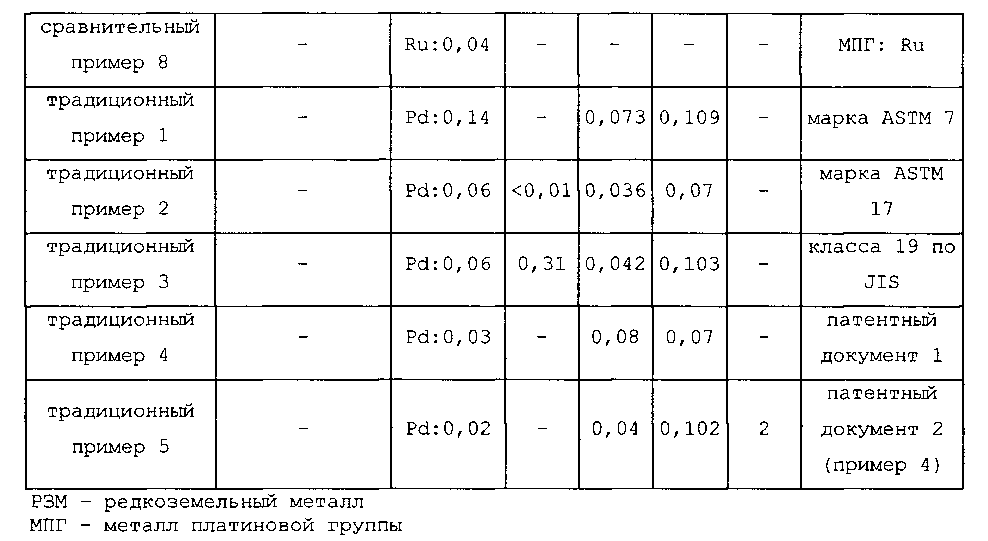

| 9W18CR4V | 0,90-1,00 | 17,5-19,0 | MAX 0,30 | 3,80-4,40 | 1,00-1,40 | -4,40 | 1,00-1,40 | -4,40 | 1,00-1,40 | -4,40 | 1,001,40 | -4,40 | 1,001,40 | -4,40 | 1,001,40 | -4,40 | 1,001,40 | .0026Макс. 0,030 | ||||||||||||||

| W14Cr4VMnRE | 0. 80-0.90 80-0.90 | 13.2-15.0 | Max 0.30 | 3.50-4.00 | 1.40-1.70 | – | Max 0.50 | 0.35-0.55 | Max 0.030 | Max 0.030 | РЭ: 0,07 | |||||||||||||||||||||

| W12Cr4V4Mo | 1.20-1.40 | 11.5-13.0 | 0.90-1.20 | 3.80-4.40 | 3.80-4.40 | – | Макс. 0,40 | Макс. 0,40 | Макс. 0,030 | Макс. 0,030 | ||||||||||||||||||||||

| W6Mo5Cr4V3 | M3(class a) | 1.00-1.10 | 5.00-6.75 | 4.75-6.75 | 3.75-4.50 | 2.25-2.75 | – | 0.20-0.45 | 0.15-0.40 | Макс. 0,030 | Макс. 0,030 | |||||||||||||||||||||

| CW6Mo5Cr4V3 | M3 (класс b) | 1,15–1,25 | 5,00–6,75 | 4.75-6.75 | 3.75-4.50 | 2.75-3.25 | – | 0.20-0.45 | 0.15-0.40 | Max 0. 030 030 | Max 0.030 | |||||||||||||||||||||

| W6Mo5Cr4V2Co5 | M35 | 0.80-0.90 | 5.50-6.50 | 4.50-5.50 | 3.75-4.50 | 1.75-2.25 | 4.50-5.50 | 0.20-0.45 | 0.15-0.40 | Max 0,030 | Макс. 0,030 | |||||||||||||||||||||

| W7Mo4Cr4V2Co5 | M41 | 1.05-1.15 | 6.25-7.00 | 3.25-4.75 | 3.75-4.50 | 1.75-2.25 | 4.75-5.75 | 0.15-0.50 | 0.20-0.60 | Max 0.030 | Max 0,030 | |||||||||||||||||||||

| W18Cr4VCo5 | T4 T5 T6 | 0.70-0.80 | 17.5-19.0 | 0.40-1.00 | 3.75-4.50 | 0.80-1.20 | 4.25-5.75 | 0.20-0.40 | 0.10- 0,40 | Макс. 0,030 | Макс. 0,030 | |||||||||||||||||||||

| 8W18Cr4V2Co8 | 0.75-0.65 | 17.5-19.0 | 0.50-1.25 | 3. 75-5.00 75-5.00 | 1.80-2.40 | 7.00-9.50 | 0.20-0.40 | 0.20-0.40 | Max 0.030 | Макс. 0,030 | ||||||||||||||||||||||

| W12CR4V5CO5 | T15 | 1,50-1.60 | 11,75-13,00 | MAX 1,00 | 3.75-5.00 | 4.50-5,25 | 3,75-5,00 | 4.50-5,25 | 3,75-5,00 | 0026 | 4,75-5,25 | 0,15-0,40 | 0,15-0,40 | Макс. 0,030 | Макс. 0,030 | |||||||||||||||||

| W6Mo5Cr4V2AI | 1.05-1.20 | 5.50-6.75 | 4.50-5.50 | 8.80-4.40 | 1.75-2.20 | – | 0.20-0.60 | 0.15-0.40 | Max 0.030 | Max 0,030 | ИИ: 0,80-1,20 | |||||||||||||||||||||

| W2Mo9Cr4VCo8 | M42 | 1,05-1,15 | 1.15-1.85 | 9.00-10.00 | 3.50-4.25 | 0.95-1.35 | 7.75-8.75 | 0.15-0.65 | 0.15-0.40 | Max 0. 030 030 | Max 0.030 | |||||||||||||||||||||

| W7Mo4Cr4V2 | 1.05-1.15 | 6.25-7.00 | 3.25-4.25 | 8.75-4.50 | 1.75-2.25 | 4.75-5.75 | 0.15-0.50 | 0.20-0.60 | Max 0.030 | Макс. 0,030 | ||||||||||||||||||||||

| W10Mo4Cr4V3AI | 1.30-1.45 | 9.00-10.50 | 3.50-4.50 | 3.80-4.50 | 2.70-3.20 | – | Max 0.50 | Max 0.50 | Max 0.030 | Max 0.030 | АИ: 0,70-1,20 | |||||||||||||||||||||

| W6MO5CR4V5SI | 1,55-1,65 | 5,50-6,50 | 5,00-6,00 | 8,80-4,40 | 4,202926 | – | 4,202926 | – | 4,202926 | – | 4,2029 | – | 9002,0026Макс. 0,030 | Макс. 0,030 | Nb: 0,2–0,5 AI: 0,3–0,7 | |||||||||||||||||

| W12Mo3Cr4V3Co5Si | 1.20-1.30 | 11.50-13.50 | 2. 80-3.40 80-3.40 | 3.80-4.40 | 2.80-3.40 | 4.70-5.10 | 0.80-1.20 | Max 0.40 | Max 0.030 | Макс. 0,030 |

Быстрорежущая сталь В продаже

Как профессиональный поставщик быстрорежущей стали в Китае, мы предоставим вам лучшее техническое руководство и сервис, чтобы сделать ваш бизнес лучше. Просто посетите нашу продукцию из быстрорежущей стали.

посетить Все быстрорежущие стали

Продолжайте читать:

- Быстрорежущие инструментальные стали Применение и сплавы »

- Таблица эквивалентов марок быстрорежущей инструментальной стали »

Быстрорежущая сталь – IspatGuru

Быстрорежущая сталь

- satyendra

- 3 августа 2021 г.

- 0 Комментарии

- Легированные карбиды, легирующие элементы, Аустенитизация, прокаливаемость, твердость, термическая обработка, быстрорежущие стали, Горячая твердость, Серия М, Нитриды, закалка, Обработка поверхности, Серия Т, отпуск, ударная вязкость, Износостойкость,

Быстрорежущие стали

Быстрорежущие стали образуют особый класс высоколегированных инструментальных сталей, сочетающих в себе такие свойства, как высокая жаропрочность и высокая износостойкость. Они названы так в основном из-за их способности обрабатывать материалы на высоких скоростях резания. Эти стали получили широкое распространение в качестве основного материала для режущих инструментов при механической обработке с момента их первой разработки. В настоящее время режущие инструменты из быстрорежущей стали по-прежнему занимают лидирующие позиции на рынке инструментов. Эти стали в основном используются для изготовления режущих инструментов, таких как метчики, штампы, насадки, сверла, фрезы, развертки, протяжки, а также пуансоны и штампы длительного действия и т. д.

Они названы так в основном из-за их способности обрабатывать материалы на высоких скоростях резания. Эти стали получили широкое распространение в качестве основного материала для режущих инструментов при механической обработке с момента их первой разработки. В настоящее время режущие инструменты из быстрорежущей стали по-прежнему занимают лидирующие позиции на рынке инструментов. Эти стали в основном используются для изготовления режущих инструментов, таких как метчики, штампы, насадки, сверла, фрезы, развертки, протяжки, а также пуансоны и штампы длительного действия и т. д.

Быстрорежущие стали используются не только для режущих инструментов, но и для различных формовочных инструментов, требующих повышенной износостойкости и прочности. Наряду со сталями обычного типа существуют некоторые марки, изготовленные методом порошковой металлургии (P/M), которые обладают исключительной износостойкостью и ударной вязкостью благодаря более высокому содержанию легирующих элементов и однородной тонкой микроструктуре.

Быстрорежущие стали представляют собой инструментальные стали с высоким содержанием углерода и высоколегированных элементов. Они представляют собой сложные сплавы углерода (C), хрома (Cr), ванадия (V), молибдена (Mo) или вольфрама (W) или их комбинаций, а в некоторых случаях и значительного количества кобальта (Co). Содержание углерода обычно находится в диапазоне от 0,7 % до 1,6 %, а сумма процентного содержания основных легирующих элементов, таких как вольфрам, молибден, хром, ванадий и кобальт, составляет от 10 % до 40 %. Еще одна характеристика, которая отличается от других типов стали, заключается в том, что содержание хрома составляет около 4 %. Содержание углерода и легирующих элементов в быстрорежущих сталях сбалансировано на таких уровнях, чтобы обеспечить высокую достижимую реакцию на упрочнение, высокую износостойкость, высокую стойкость к размягчающему действию тепла и хорошую ударную вязкость для эффективного использования в промышленных операциях резания.

Три основных класса быстрорежущих сталей: (i) вольфрамовые быстрорежущие стали, (ii) молибденовые быстрорежущие стали и (iii) вольфрамомолибденовые быстрорежущие стали. Другие классы быстрорежущих сталей могут быть изготовлены путем добавления кобальта и увеличения содержания углерода и ванадия до трех основных классов. Быстрорежущие стали с содержанием углерода более 1,25 % и содержанием ванадия более 2 % могут быть отдельно отнесены к коммерческому обозначению «сверхбыстрорежущие стали». Промышленная практика разработала две группы режущих материалов, а именно (i) признанные стандартные быстрорежущие стали, которые подходят почти для всех применений в условиях резания металлов от мягких до тяжелых, и (ii) меньшую группу промежуточных сталей, которые подходят для ограниченного применения. при мягких и умеренных условиях резания металла.

Другие классы быстрорежущих сталей могут быть изготовлены путем добавления кобальта и увеличения содержания углерода и ванадия до трех основных классов. Быстрорежущие стали с содержанием углерода более 1,25 % и содержанием ванадия более 2 % могут быть отдельно отнесены к коммерческому обозначению «сверхбыстрорежущие стали». Промышленная практика разработала две группы режущих материалов, а именно (i) признанные стандартные быстрорежущие стали, которые подходят почти для всех применений в условиях резания металлов от мягких до тяжелых, и (ii) меньшую группу промежуточных сталей, которые подходят для ограниченного применения. при мягких и умеренных условиях резания металла.

Быстрорежущие стали обладают определенными характеристиками, такими как (i) они тверже, чем материалы заготовок, не только при комнатной температуре, но и при высокой температуре в процессе обработки, (ii) они обладают пластичностью, которая достаточно велика, чтобы выдерживать ударные нагрузки, возникающие в процессе механической обработки с прекращением/прерыванием или при резке заготовок, имеющих твердые участки, (iii) они имеют термоударную нагрузку, которая необходима при регулярных значительных перепадах температуры, (iv) они обладают низкими адгезионными свойствами для уменьшают сродство заготовок к инструментам, тем самым снижая скорость износа, и (v) они имеют низкую растворимость элементов или материалов инструментов, что необходимо для минимизации скорости износа из-за диффузионного механизма.

Минимальные требования, которые должны быть соблюдены, чтобы быть классифицированной как стандартная быстрорежущая сталь, и требования к промежуточной быстрорежущей стали, как указано в ASTM A 600, показаны в Таблице 1. Сплав, приемлемый для любой группы, необходим для соответствия всем

| Табл. 1 Требования к быстрорежущим сталям по ASTM A 600 | |||||||||

| Требования стандарта | |||||||||

| Intermediate | |||||||||

| Chemical requirements | |||||||||

| Minimum alloy content by major elements | |||||||||

| Carbon | 0.65% | 0.70% | |||||||

| Chromium | 3.50% | 3.25 % | |||||||

| Vanadium | 0,80% | 0,80% | |||||||

| Трашстен + 1,8% Molybdenum | 11,75% | 6.50% | 11,75% | 6. 50% 50% | 11,75% | 6.50% | 11,75% | 6.50% | .0021 |

| Минимальное общее содержание сплавов на основе вольфрамовых эквивалентов (1/3 %CR + 6,2 %V + %W + 1,8 %MO) | |||||||||

| класс, содержащие менее 5 %Cobalt | 22.50 % | 13.00 %13,00 % | 22.50 % | 13.00 %13,00 %. | |||||

| классов, содержащих 5% или более кобальта | 21,00% | 12,00% | |||||||

| Требования к ответу на устойчивание | |||||||||

| . -зернистая структура (размер зерна по Снайдеру-Граффу 8 мин) до твердости | 63 HRC | 62 HRC | |||||||

Согласно данным Американского института чугуна и стали (AISI), в настоящее время существует более 40 отдельных классификаций быстрорежущих сталей. Если их объединить с количеством других производителей, общее количество отдельных сталей в категории быстрорежущих сталей превышает 150. Несколько лет назад AISI ввела систему классификации для быстрорежущих сталей. Эта система состоит из буквы Т для тех сталей, в которых вольфрам является одним из основных легирующих элементов, и буквы М для тех сталей, в которых молибден является одним из основных легирующих элементов. Кроме того, есть число, которое следует либо за М, либо за Т. Следовательно, существуют быстрорежущие стали, обозначаемые Т1, Т3, Т15, М1, М2, М41 и т. д. Номер не имеет никакого особого значения, кроме как для различия между одной сталью и другой сталью. Например, М1 не означает, что он более высоколегирован, чем М2, или обладает более высокой прокаливаемостью или меньшей износостойкостью и т.д. Он только разделяет типы и пытается упростить выбор для пользователя.

Эта система состоит из буквы Т для тех сталей, в которых вольфрам является одним из основных легирующих элементов, и буквы М для тех сталей, в которых молибден является одним из основных легирующих элементов. Кроме того, есть число, которое следует либо за М, либо за Т. Следовательно, существуют быстрорежущие стали, обозначаемые Т1, Т3, Т15, М1, М2, М41 и т. д. Номер не имеет никакого особого значения, кроме как для различия между одной сталью и другой сталью. Например, М1 не означает, что он более высоколегирован, чем М2, или обладает более высокой прокаливаемостью или меньшей износостойкостью и т.д. Он только разделяет типы и пытается упростить выбор для пользователя.

Быстрорежущие стали представляют собой высокоуглеродистые легированные стали, которые содержат большое количество легированных карбидов. Карбид играет важную роль в качестве и производительности быстрорежущих сталей. Карбид является обоюдоострым мечом для быстрорежущих сталей, поскольку он обеспечивает высокую твердость, износостойкость и красноту при разумной термообработке, но в то же время может быть важным источником различных проблем с качеством. Плохая термическая обработка приводит к перегреву и пережогу, что влияет на срок службы инструмента. Существует несколько видов и форм карбидов в быстрорежущих сталях, и количество, тип, распределение, форма и размер карбидов могут влиять на характеристики и качество быстрорежущих сталей.

Плохая термическая обработка приводит к перегреву и пережогу, что влияет на срок службы инструмента. Существует несколько видов и форм карбидов в быстрорежущих сталях, и количество, тип, распределение, форма и размер карбидов могут влиять на характеристики и качество быстрорежущих сталей.

Чтобы продлить срок службы инструментов из быстрорежущей стали, необходимо полностью знать карбиды в стали и детально понимать принципы их образования и изменения с целью увеличения срока службы инструмента. Необходимо контролировать степень неоднородности карбидов, улучшать морфологию и распределение карбидов термической обработкой, обращать внимание на растворимость карбидов, исследовать изменения, происходящие в отпущенных карбидах.

Быстрорежущие стали — это универсальные материалы, свойства которых можно регулировать с помощью термической обработки. Это сложные стали из-за сложной взаимосвязи между составом, микроструктурой и характеристиками, а также сложного производственного процесса, состоящего из плавки, заливки, ковки, прокатки, пластического формования и термообработки. Термическая обработка быстрорежущих сталей имеет несколько характеристик, которые описаны ниже.

Термическая обработка быстрорежущих сталей имеет несколько характеристик, которые описаны ниже.

Влияние легирующих элементов

Быстрорежущие стали серии T содержат от 12 % до 20 % вольфрама с хромом, ванадием и кобальтом в качестве других основных легирующих элементов. Серия M быстрорежущих сталей содержит от 3,5 % до 10 % молибдена с хромом, ванадием, вольфрамом и кобальтом в качестве других легирующих элементов. Все типы быстрорежущих сталей, будь то вольфрамовые или молибденовые, содержат около 4 % хрома с различным содержанием углерода и ванадия. Как правило, при увеличении содержания ванадия обычно увеличивается и содержание углерода).

Вольфрамовый сплав типа T1 не содержит молибдена или кобальта. Типы вольфрама на основе кобальта варьируются от T4 до T15 и содержат различное количество кобальта. Молибден типов от M1 до M10 (кроме M6) не содержит кобальта, но большинство из них содержат некоторое количество вольфрама. Кобальтовые, молибденово-вольфрамовые и премиальные типы обычно относятся к сериям М30 и М40. Сверхбыстрорежущие стали обычно имеют диапазон от M40 и выше. Эти стали способны подвергаться термообработке до высокой твердости.

Сверхбыстрорежущие стали обычно имеют диапазон от M40 и выше. Эти стали способны подвергаться термообработке до высокой твердости.

Серия М быстрорежущих сталей обычно имеет более высокую стойкость к истиранию, чем серия Т быстрорежущих сталей, и меньшую деформацию при термической обработке. Кроме того, эти стали дешевле. Инструменты, изготовленные из быстрорежущих сталей, также могут быть покрыты нитридом титана, карбидом титана и различными другими покрытиями методом физического осаждения из паровой фазы для повышения производительности и увеличения срока службы инструмента. В серию T и серию M быстрорежущих сталей добавляют различные элементы, чтобы придать определенные свойства инструментальным сталям. Эти элементы и их эффекты описаны ниже.

Углерод . Это, безусловно, самый важный из элементов, и он очень тщательно контролируется. Хотя содержание углерода в любой быстрорежущей стали обычно находится в узких пределах, колебания в этих пределах могут привести к значительным изменениям механических свойств и режущей способности стали. По мере увеличения содержания углерода рабочая твердость также увеличивается, при этом повышается твердость при высоких температурах и увеличивается количество твердых, стабильных сложных карбидов. Последние вносят большой вклад в износостойкость и другие свойства быстрорежущих сталей. =

По мере увеличения содержания углерода рабочая твердость также увеличивается, при этом повышается твердость при высоких температурах и увеличивается количество твердых, стабильных сложных карбидов. Последние вносят большой вклад в износостойкость и другие свойства быстрорежущих сталей. =

Кремний – Влияние кремния на быстрорежущие стали, примерно до 1 %, незначительно. Увеличение содержания кремния с 0,15 % до 0,45 % дает небольшое увеличение максимально достижимой твердости после отпуска и оказывает некоторое влияние на морфологию карбида, хотя, по-видимому, одновременно происходит небольшое снижение ударной вязкости. Некоторые производители производят, по крайней мере, одну марку с содержанием кремния до 0,65 %, но этот уровень содержания кремния требует более низкой максимальной температуры аустенизации, чем более низкий уровень кремния в той же марке, если нужно избежать перегрева. Однако содержание кремния в большинстве марок обычно не превышает 0,45 %.

Марганец – Обычно содержание марганца в быстрорежущих сталях невелико. Это связано с его заметным эффектом повышения хрупкости и опасностью растрескивания при закалке.

Это связано с его заметным эффектом повышения хрупкости и опасностью растрескивания при закалке.

Фосфор – Фосфор не влияет ни на одно из желаемых свойств быстрорежущих сталей, но из-за его хорошо известного влияния на хладноломкость или хрупкость при комнатной температуре содержание фосфора поддерживается на минимальном уровне.

Хром – Хром всегда присутствует в быстрорежущих сталях в количествах от 3 % до 5 % и в основном отвечает за прокаливаемость. Обычно добавка составляет 4 %, так как кажется, что это содержание дает наилучший компромисс между твердостью и ударной вязкостью. Кроме того, хром снижает окисление и образование накипи при термообработке.

Вольфрам – В быстрорежущих сталях вольфрам очень важен. Он присутствует во всех быстрорежущих сталях Т-типа и во всех быстрорежущих сталях М-типа, кроме двух. Сложный карбид железа, вольфрама и углерода, присутствующий в быстрорежущих сталях, очень твердый и значительно повышает износостойкость. Вольфрам улучшает жаропрочность, вызывает вторичную закалку и придает заметную стойкость к отпуску. Когда содержание вольфрама снижается в быстрорежущих сталях, обычно добавляют молибден, чтобы компенсировать потери.

Вольфрам улучшает жаропрочность, вызывает вторичную закалку и придает заметную стойкость к отпуску. Когда содержание вольфрама снижается в быстрорежущих сталях, обычно добавляют молибден, чтобы компенсировать потери.

Молибден . Молибден образует такой же двойной карбид с железом и углеродом, как и вольфрам, но имеет половину атомного веса вольфрама. В результате молибден может быть заменен вольфрамом из расчета примерно одна часть молибдена по весу на две части вольфрама. Температура плавления марок молибденовой стали несколько ниже, чем у марок вольфрамовой стали, поэтому они требуют более низкой температуры закалки и имеют более узкий интервал закалки.

Быстрорежущие стали типа М прочнее, чем быстрорежущие стали типа Т, но твердость в горячем состоянии немного ниже. Компенсация этой пониженной твердости в горячем состоянии частично достигается за счет добавления вольфрама и, в меньшей степени, ванадия к маркам простого молибдена. Это одна из важных причин популярности марок вольфрамомолибденовой стали (таких как М2, М3 и М4). Эти марки стали обеспечивают хорошую твердость в горячем состоянии, которая необходима для быстрорежущих сталей.

Эти марки стали обеспечивают хорошую твердость в горячем состоянии, которая необходима для быстрорежущих сталей.

Ванадий – Ванадий впервые был добавлен в быстрорежущие стали в качестве поглотителя для удаления примесей шлака и снижения уровня азота в процессе плавки, но вскоре было обнаружено, что этот элемент существенно увеличивает режущую способность инструментов. Добавка ванадия способствует образованию очень твердых, стабильных карбидов, значительно повышающих износостойкость и, в меньшей степени, жаропрочность. Увеличение содержания ванадия при правильном балансе с добавками углерода относительно мало влияет на ударную вязкость. По этой причине марки стали с содержанием ванадия являются очень хорошим выбором, когда требуются очень быстрые операции резки, например, при чистовой обработке, или когда поверхность материала твердая и чешуйчатая.

Особые характеристики быстрорежущих инструментальных сталей, обусловленные высоким содержанием ванадия, привели к появлению нескольких специально разработанных марок стали для очень тяжелых условий эксплуатации, требующих высокой ударной вязкости, а также исключительной твердости в горячем состоянии и износостойкости. К этой категории относятся стали марок Т15, М4 и М15 с содержанием ванадия 4,88 %, 4,13 % и 5 % соответственно.

К этой категории относятся стали марок Т15, М4 и М15 с содержанием ванадия 4,88 %, 4,13 % и 5 % соответственно.

Кобальт – Основным действием кобальта в быстрорежущих сталях является повышение твердости в горячем состоянии и, следовательно, повышение эффективности резания, когда во время операции резания достигаются высокие температуры инструмента. Кобальт повышает температуру термообработки, так как увеличивает температуру плавления. Температуры закалки кобальтовых быстрорежущих сталей могут быть на 14-28°С выше, чем обычные для аналогичных марок без кобальта. Добавки кобальта несколько увеличивают хрупкость быстрорежущих сталей.

Кобальтовые быстрорежущие стали особенно эффективны при черновом или дробильном резании, но обычно они не подходят для чистового резания, не связанного с высокими температурами. Кобальтовые быстрорежущие стали обычно хорошо работают при резке материалов с прерывистой стружкой, таких как чугун или цветные металлы. Необходимость использования глубоких резов и высоких скоростей или резки твердых и чешуйчатых материалов оправдывает использование кобальтовых быстрорежущих сталей.

Сера – Сера при нормальной концентрации 0,03 % или менее не влияет на свойства быстрорежущих сталей. Тем не менее, в некоторые быстрорежущие стали добавляется сера, чтобы улучшить качество обработки, как это происходит в низколегированных сталях. Количество свободнообрабатываемого инструмента из быстрорежущей стали составляет небольшой, но значительный процент от общего потребления быстрорежущих сталей. Одной из основных областей свободной обработки быстрорежущих сталей являются инструменты большего диаметра, такие как фрезы, протяжки и т. д.

Сера образует сложные сульфиды, содержащие хром, ванадий и марганец, которые распределяются по стали в виде включений стрингерного типа. Стрингеры прерывают структуру стали и действуют как пазы, которые помогают режущему инструменту удалять металл при обработке быстрорежущих сталей, поскольку образующаяся стружка является прерывистой, что характерно для сталей, подвергаемых свободной обработке. В некоторые быстрорежущие стали порошковой металлургии добавляют очень высокие добавки серы (до 0,30 %) для улучшения обрабатываемости/шлифуемости за счет образования глобулярных сульфидов, а не прожилков.

Азот – Азот обычно присутствует в быстрорежущих сталях, выплавляемых на воздухе, в количествах от 0,02 % до 0,03 %. Содержание азота в некоторых быстрорежущих сталях намеренно увеличено примерно до 0,04–0,05 %, и это добавление в сочетании с более высоким, чем обычно, количеством кремния приводит к небольшому увеличению максимально достижимой твердости после отпуска и некоторому изменению морфологии карбида. .

Свойства быстрорежущих сталей

Быстрорежущие стали, независимо от того, относятся ли они к типу AISI T или AISI M, имеют поразительное сходство по своему физическому составу, поскольку (i) все они обладают высоким содержанием легирующих элементов, (ii) они обычно содержат достаточно углерод, чтобы обеспечить закалку до твердости 64 HRC, (iii) они затвердевают настолько глубоко, что почти любой участок, встречающийся в продаже, имеет одинаковую твердость от центра к поверхности, и (iv) все они закалены при высоких температурах, и скорость их превращения такова, что небольшие участки можно охлаждать на неподвижном воздухе и иметь почти максимальную твердость.

Все быстрорежущие стали имеют избыточные карбидные частицы, которые в отожженном состоянии содержат высокую долю легирующих элементов. Эти карбидные частицы вносят существенный вклад в износостойкость закаленных быстрорежущих сталей. Частично растворяясь при термической обработке, эти карбиды обеспечивают матрицу стали необходимым легированием и содержанием углерода для прокаливаемости, жаропрочности и стойкости к отпуску.

Хотя все быстрорежущие стали имеют несколько сходных механических и физических характеристик, свойства могут сильно различаться из-за изменений в химическом составе. По сути, наиболее важным свойством быстрорежущей стали является ее режущая способность. Режущая способность зависит от комбинации свойств, четырьмя наиболее важными из которых являются (i) твердость, которая представляет собой сопротивление проникновению твердого алмазного индентора и измеряется при комнатной температуре, (ii) горячая твердость, которая представляет собой способность сохранять высокую твердость при высокие температуры, (iii) износостойкость, которая представляет собой сопротивление истиранию, часто измеряемое с помощью испытаний на шлифуемость, металл-металл или различных других типов испытаний, чтобы указать относительную оценку, и (iv) ударная вязкость, которая представляет собой способность поглощать удары. энергия.

энергия.

Относительная важность этих свойств зависит от приложения. Для высоких скоростей обработки требуется состав с высокой начальной твердостью и максимальной стойкостью к размягчению при высоких температурах. Некоторые материалы могут чрезмерно стирать режущую кромку инструмента. Следовательно, износостойкость материала инструмента может быть более важной, чем его устойчивость к высоким температурам резания.

Твердость необходима для резки более твердых материалов и обычно увеличивает срок службы инструмента, но она должна быть сбалансирована с прочностью, необходимой для применения. Требуемое сочетание свойств быстрорежущей стали может быть достигнуто, во-первых, выбором соответствующей марки и, во-вторых, соответствующей термической обработкой. Оба решения одинаково важны.

Твердость – Твердость обычно является наиболее строгим требованием для быстрорежущих сталей и используется в качестве приемочного контроля термообработанного инструмента. Все быстрорежущие стали могут быть закалены до твердости при комнатной температуре 64 HRC, в то время как серия M40, некоторые серии M30 и T15 могут достигать твердости почти 69 HRC.

Все быстрорежущие стали могут быть закалены до твердости при комнатной температуре 64 HRC, в то время как серия M40, некоторые серии M30 и T15 могут достигать твердости почти 69 HRC.