Марки и типы электродов: Не найдено – HostiMan.ru

alexxlab | 16.04.2023 | 0 | Разное

Виды электродов для сварки

Дата публикации: 15.11.2018 12:53

Чтобы получить хороший результат в виде качественного сварного шва, перед началом сварных работ необходимо внимательно изучить необходимые для производства материалы. Нужно разобраться в видах электродов, ведь универсальных изделий для сварки пока не существует. Каждый вид применяется для конкретного материала и при определенных условиях.

Электрод представляет собой стержень определенного размера, выполненный из металла или другого материала. Существуют разнообразные виды электродов для сварки:

- Неплавящиеся стержни изготовлены из графита, а также могут быть торированными, итрированными и угольными.

- Плавящиеся электроды производят из легированных, высоколегированных и углеродистых марок стали, бронзы, меди, чугуна и других металлов. Эти изделия обладают покрытием, которое выполняет сразу несколько функций при расплавлении металла. К его «обязанностям» относится защита от газовой фазы сварочной ванны и стабилизация электрической дуги.

Изделия с щелочным покрытием легко образуют и стабилизируют дугу.

Электроды делятся на несколько основных классов:

- – электроды для сварки теплоустойчивых легированных видов стали;

- – электроды для сварки высоколегированных видов стали с особенными свойствами;

- – электроды для сварки конструкционных сталей с применением дуговой сварки;

- – электроды для наплавки металла;

- – электроды для сварки цветных металлов;

- – электроды для сварки чугуна;

Также электроды делятся на четыре типа по допустимым положениям сваривания:

- – все возможные положения;

- – все возможные положения кроме вертикального сверху вниз;

- – нижнее, горизонтальное и вертикальное сверху вниз;

- – нижнее положение;

В промышленности используются различные типы электродов для соединения металлов, которые обладают разной температурой плавления. Для каждой задачи подбирается специальный тип сварочного электрода.

Есть много типов стержней, которые классифицировать сложно. Типы для сварки стали определяются по ГОСТу 9467-75. Например, в буквенно-числовых обозначениях марок Э42А, Э38 и Э50А:

- «Э» обозначает «электрод»,

- число указывает минимальное время сопротивления разрыву,

- буква «А» определяет возможность использовать наплавляемый пластичный металл повышенной вязкости.

- буквой «Н» обозначаются изделия для наплавления на разные поверхности,

- буквой «У» маркируются стержни для соединения изделий из углеродистой стали,

- буква «Т» – для изделий из легированных теплоустойчивых сталей.

Химические элементы, входящие в состав наплавки, тоже отражаются в маркировке электрода, например:

- «Х» – хром,

- «М» – молибден,

- «Б» – ниобий,

- «Ф» – ванадий.

К одному классу отечественных и зарубежных сварочных материалов относится большое количество марок сварочных электродов.

Проволока для производства электродов маркируется так:

- буквы Св означают сварочный тип,

- число после букв определяет проценты углерода в металле,

- буквенный код означает наличие легирующих веществ,

- следующее число означает процент этих элементов в составе стержня.

Также это очень важно помнить еще и потому что если Вы сварите изделие не подходящим видом электродов, то Вам никто не даст гарантию, что оно доживет до завтра. Правильно относиться к выбору электродов Вам помогут и прайс-листы наших заводов-изготовителей, найти которые Вы сможете только в разделе «Контакты». Помните: правильное отношение к выбору электродов является залогом успешно выполненной работы!

Типы и марки сварочных электродов

Содержание

- 1 Что требуется от электрода?

- 2 Конструкция электродов

- 3 Из чего состоит покрытие электрода?

- 4 Маркировка покрытия сварочных электродов

- 5 Типы и марки электродов — как в них разобраться?

Сварка металлов при помощи вольтовой дуги появилась в XIX веке и стала технологией, позволившей изготавливать объекты огромных размеров — от океанских кораблей до небоскребов. Сварные соединения и сегодня остаются наиболее распространенным видом создания неразъемных соединений.

Сварные соединения и сегодня остаются наиболее распространенным видом создания неразъемных соединений.

Однако сварочные работы требуют специальных инструментов — прежде всего электродов, которые должны обеспечить надежное скрепление металлов «намертво». Поскольку в промышленности используется большое количество сортов стали и сплавов цветных металлов, для проведения сварочных работ требуется большое количество разных сортов электродов, приспособленных для разных материалов и видов сварки.

Сварочные работы делятся на несколько основных видов:

— электроды для сварки конструкционных сталей;

— электроды для сварки легированной стали;

— электроды для сварки высоколегированных видов стали с особенными свойствами;

— электроды для сварки чугуна;

— электроды для наплавки металла;

— электроды для сварки цветных металлов;

В общем, вариантов сварки много, и подборка необходимых для сварочных работ электродов – это ответственное дело, к которому нужно относиться внимательно. Итак…

Итак…

Что требуется от электрода?

При сварке от всякого электрода прежде всего требуется:

-устойчивое горение вольтовой дуги,

-равномерное плавление металла и стабильный перенос его в сварочную ванну;

-защита свариваемых металлов от воздействия воздуха;

-получение прочного шва с нужным химическим составом и механическими свойствами;

-минимальные потери металла при сварке на угар и брызги; -чтобы шлак легко удалялся с поверхности шва;

-минимальную токсичность газов, выделяющихся при сварке.

Данные требования обеспечиваются благодаря подбору компонентов покрытия электрода.

Конструкция электродов

Самыми распространенными являются плавящиеся электроды для дуговой сварки. Такой электрод — это стержень из сварочной проволоки с нанесенным на его поверхность специальным покрытием. Его работа проста — проволока под воздействием высокой температуры плавится в вольтовой дуге и образует «тело» сварочного шва… а зачем нужно покрытие электрода?

Прежде всего для того, чтобы обеспечить газовую защиту зоны сварки от окружающего воздуха. При нагревании покрытие электрода разлагается с выделением газов, которые вытесняют воздух.

При нагревании покрытие электрода разлагается с выделением газов, которые вытесняют воздух.

Кроме того, при сварке покрытие электрода выделяет химические вещества, которые вступают в химические реакции с расплавленным металлом шва, придавая ему особые качества или образуют на поверхности шва шлаковую корку.

Из чего состоит покрытие электрода?

Поэтому, по назначению в покрытии электрода можно выделить:

Газообразующие компоненты, которые при нагревании они разлагаются на газы вытесняющие воздух. К ним относятся некоторые минералы (мрамор, магнезит) или органические вещества (мука, крахмал, декстрин).

-Шлакообразующие компоненты, которые обеспечивают защиту кристаллизующегося металла от воздейцствия кислорода из воздуха. При высокой температуре они формируют шлак, всплывающий на поверхности шва. К ним относятся окислы кремния, титана, алюминия, кальция, марганца и др. Они содержатся в мраморе, граните, гематите, кварцевом песке, рудах, ильменитовом и рутиловом концентрате.

-Раскисляющие компоненты, которые могут восстановить до полноценного металла часть окислов. К раскислителям относят железосодержащие соединения – ферромарганцы, ферротитаны и ферросилиции.

-Стабилизирующие компоненты, которые облегчают горение вольтовой дуги. Они содержатся в мраморе, меле, полевом шпате, кальцинированной соде, поташе.

-Легирующие компоненты, которые придают шву дополнительную прочность и устойчивость к коррозии. В покрытии электрода присутствуют в виде сплавов – феррохрома, ферротитана, феррованадия.

Все эти элементы измельчаются в порошок и связываются в однородную массу при помощи натриевого или калиевого жидкого стекла.

Некоторые материалы покрытия выполняют несколько функций. Например, мрамор является газообразующим, шлакообразующим и стабилизирующим минералом.

Поэтому виды электродов для сварки различают по толщине покрытия:

| Отношение диаметра с покрытием (D) к диаметру электрода без покрытия (d) | Буквенное обозначение по ГОСТ 9466-75 | Международное обозначение |

Тонкое покрытие | менее 1,2 | А | А |

Среднее покрытие | от 1,2 до 1,45 | С | В |

Толстое покрытие | от 1,45 до 1,8 | Д | R |

Особо толстое покрытие | более 1,8 | Г | С |

Маркировка покрытия сварочных электродов

В одних покрытиях электродов могут преобладать газообразующие элементы, в других – шлакообразующие. При этом для газообразования могут использоваться минералы или углеводородные органические соединения. Различные добавки могут выполнять очистку шовного металла шва от посторонних ключений — фосфора и серы.

При этом для газообразования могут использоваться минералы или углеводородные органические соединения. Различные добавки могут выполнять очистку шовного металла шва от посторонних ключений — фосфора и серы.

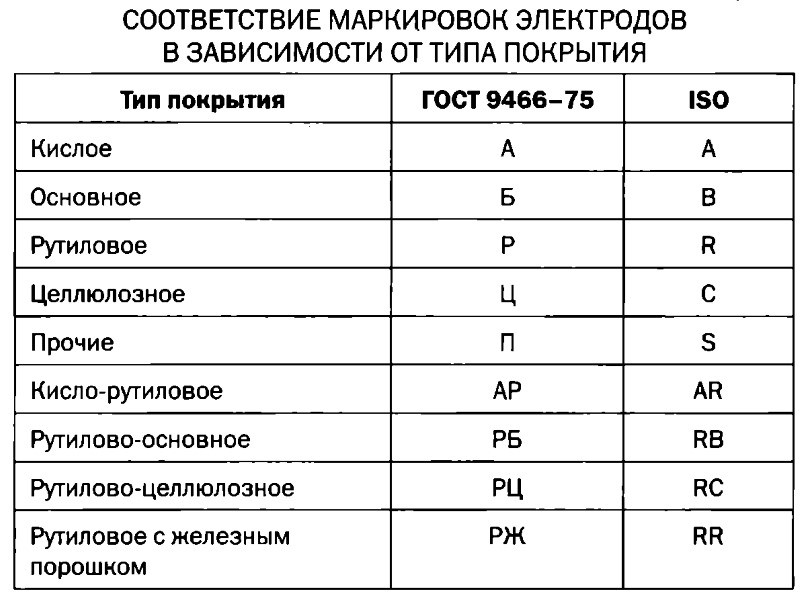

В зависимости от этого покрытия электродов делятся на

Основные

Создаются на основе фтористых соединений (плавиковый шпат), и карбонатов кальция и магния (мрамор, магнезит и доломит). Газовая защита осуществляется за счет углекислого газа, который выделяется при их разложении. С помощью кальция металл шва очищается от серы и фосфора.

Электроды с подобным видом покрытия используются для сварки легированных сталей и работы на ответственных конструкциях, подверженных большим нагрузкам и отрицательным температурам до -70°C.

Кислые

Создаются на основе естественных руд. В качестве шлакообразующих компонентов используются оксиды, газообразующих – органические составляющие. При плавлении покрытия в расплавленном металле и в зоне горения дуги выделяется большое количество кислорода. Поэтому в покрытие добавляют много раскислителей – марганца и кремния.

Поэтому в покрытие добавляют много раскислителей – марганца и кремния.

Подобное покрытие обладает определенными токсичными характеристиками.

Область применения электродов с кислым покрытием – сварка неответственных конструкций из низкоуглеродистых сталей.

Целлюлозные

В состав таких покрытий входят ферросплавы, органическая смола, целлюлоза, и др. вещества, обеспечивающих газовую защиту. На сварном шве образуют тонкий слой шлака.

Металл шва по химическому составу соответствует полуспокойной или спокойной стали.

Электроды для сварки этого вида отличаются удобством в использовании, однако шов характеризуется невысокой пластичностью.

Рутиловые

Они создается на базе рутилового концентрата, а также алюмосиликатов (полевой шпат, слюда, каолин) и карбонатов (мрамор, магнезит). Газовую защиту обеспечивают карбонаты, а шлаковую — алюмосиликаты. В качестве легирующего компонента и раскислителя используется ферромарганец, в некоторые покрытия вводится железный порошок (обозначаются по ГОСТ 9466-75 буквами «РЖ»). С помощью кальция, присутствующего в карбонате, из шовного металла удаляются сера и фосфор.

С помощью кальция, присутствующего в карбонате, из шовного металла удаляются сера и фосфор.

Используются при сварке и смешанные покрытия: кислорутиловое (обозначается буквами «АР»), рутилово-основное («РБ»), рутилово-целлюлозное («РЦ»), рутиловое с желдезным порошком («РЖ») и прочие («П»).

Маркировка стержней электродов

Тем не менее покрытие электрода — это именно покрытие. Оно может защитить или укрепить поверхность сварного шва, но главные его свойства будут определяться все-таки тем самым металлом, из которого этот шов сделан — то есть из стержня электрода.

Для конструкционных сталей главные свойства швов — это прежде всего их механические механические свойства (то есть сопротивление разрыву, ударная вязкость, относительное удлинение и т.д.).

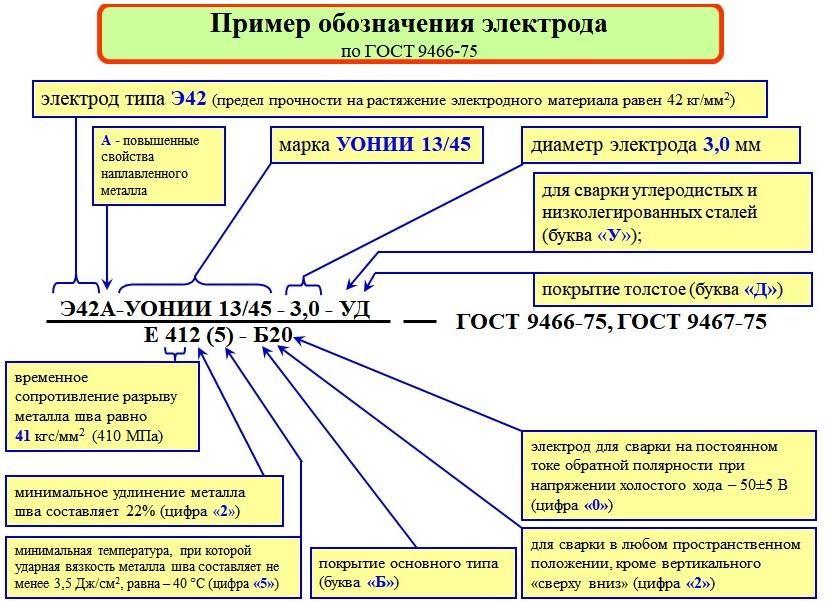

Эти качества регламентируются в маркировках, определенных в ГОСТ 9467-75 и ГОСТ 10052-75. В них обозначение типа электрода содержит букву «Э», после которой ставится показатель временного сопротивления шва на разрыв.

Например, маркировка «Э46А» означает, что металл, наплавленный этими электродами, имеет прочность 46 кг/кв.мм (460 МПа) и улучшенные (об этом говорит литера «А») пластические свойства. Для сварки легированных конструкционных сталей повышенной и высокой прочности тип электрода может быть Э70, Э85, Э100, Э125, Э150.

В то же время, для легированных сталей важен и химический состав металла. Содержание этих элементов в стержне электрода будет по ГОСТу обозначаться так:

«Э 09 Х2 М» — значит в шовном металле будет 0,09% углерода, 2% хрома, 1% молибдена

или

«Э 10 Х25 Н13 Г2 Б» — это значит, что в металле шва будет содержится примерно 0,1% углерода, 25% хрома, 13% никеля, 2% марганца, 1% ниобия.

Также стержни электродов маркируются в зависимости от того, для сварки какого материала они должны использоваться, обозначаются буквами:

У — сварка углеродистой и низколегированной стали

Т — сварка легированных теплоустойчивых сталей

Л— сварка легированных конструкционных сталей

В— сварка высоколегированной стали

Н — наплавка поверхностных слоев

Типы и марки электродов — как в них разобраться?

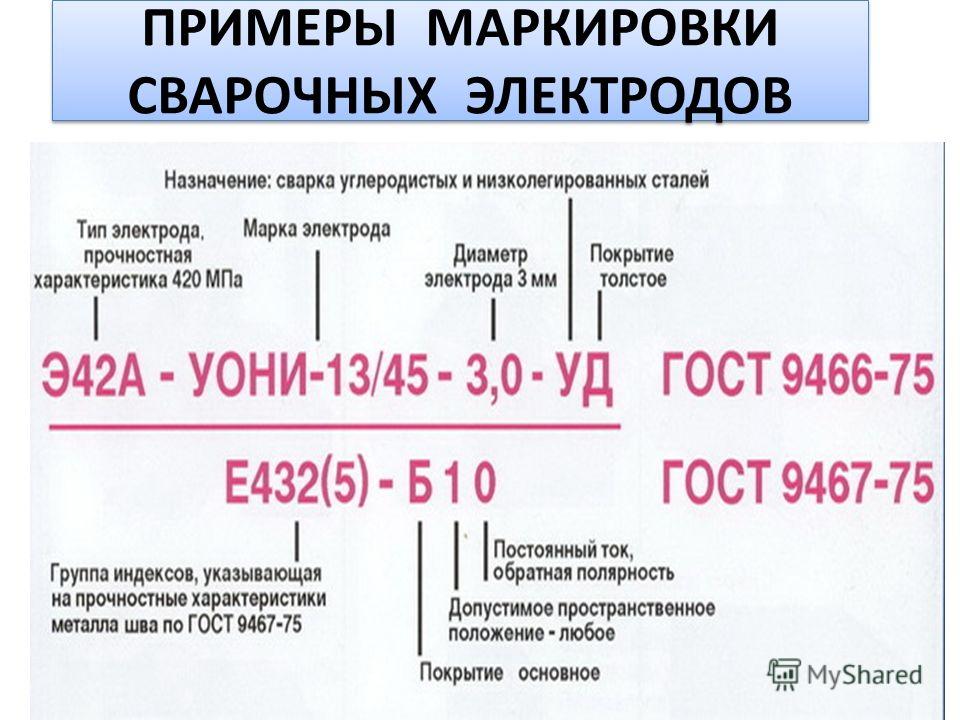

Общих правил для маркировки электродов в целом не существует. Поэтому марка электрода (например — АНО-3 , ОЗС-6 , УОНИ 13/45 и т.д.) сопровождается целым рядом числовых и буквенных индексов, которые должны определить их качества и назначение.

Поэтому марка электрода (например — АНО-3 , ОЗС-6 , УОНИ 13/45 и т.д.) сопровождается целым рядом числовых и буквенных индексов, которые должны определить их качества и назначение.

Эти индексы будут определять не только марку и тип электрода, но и целый ряд других показателей, включая толщину центрального стержня, сварочный ток и ориентацию электрода при сварке.

Последняя может определяться цифрами от 1 до 4, которые означают:

1– допустимы все возможные положения;

2– допустимы все положения, кроме вертикального сверху вниз;

3– допустимо нижнее, горизонтальное и вертикальное сверху вниз;

4– только нижнее положение;

В итоге, полная маркировка электрода марки УОНИ 13/45 будет выглядеть так:

Также это очень важно помнить еще и потому что если Вы сварите изделие не подходящим видом электродов, то Вам никто не даст гарантию, что оно доживет до завтра. Правильно относиться к выбору электродов Вам помогут и прайс-листы наших заводов-изготовителей.

Видео по теме:

Stainless Electrodes

Stainless ElectrodesSearch term

Exact match

Contains

Starts with

Ends with

Search fields

Item name

Description

Наконечники

В наличии (23)

2209-16 (2)

308-15 (2)

308-16 (2)

308L (2)

308L-1 (1)

309-16 (2)

309L-16 (5)

310-16 (2)

312-16 (2)

6 308L-16 (5)

10 LB (61)

MIG (1)

SMAW (55)

TIG (5)

A5.

4 (55)

4 (55)A5.9 (3)

22 000 фунтов (2)

30 000 фунтов (15)

- 9000 31 0005 LBS (15) (15) 9000

32,000 lbs (5)

33,000 lbs (1)

34,000 lbs (4)

38,000 lbs (2)

63,000 lbs (3)

31,000 )

Сортировать поВ алфавитном порядкеВ алфавитном порядкеНовостиБренд A-ZБренд Z-A

220916125

E2209-16 1/8 Электрод диаметра с покрытием

Войдите для покупки220916156

E2209-16 5/32 Electrode

. В покупке30815250

E308-15 1/4 Диаметр Электрод

Вход для приобретения30816125

E308-16 1/8 Диаметр Электрод

Войдите, чтобы приобрести30816187

308 СТАЙНАЛЬНАЯ СЛОВА, Класс ER308 Techniweld 308 имеет тот же анализ, что и тип 308, за исключением того, что содержание углерода удерживается на максимальном уровне 0,03%, чтобы уменьшить возможность межкристаллитного осаждения карбида. Идеально подходит для сварки нержавеющих сталей марок 304L, 321 и 47. Это подходящий провод для применений при криогенных температурах.

Идеально подходит для сварки нержавеющих сталей марок 304L, 321 и 47. Это подходящий провод для применений при криогенных температурах.

308L093X39FC

308L TIG ROD 3/32 X 39″

Войдите, чтобы купить308L125X39FC

308L TIG ROD”

Войдите, чтобы приобрести308L16062

Сварочная проволока из нержавеющей стали 308L AWS 5.9, класс ER308L. Techniweld 308L имеет тот же анализ, что и тип 308, за исключением того, что максимальное содержание углерода поддерживается на уровне 0,03%, чтобы уменьшить возможность межкристаллитного осаждения карбида. Идеальна для сварки нержавеющих сталей марок 304L, 321 и 47. Эта проволока подходит для применения при криогенных температурах

Войдите, чтобы купить308L16093

308L-16 ЭЛЕКТРОД ДИАМЕТРОМ 3/32, 10 ФУНТОВ, УПАКОВКА

Войдите в систему, чтобы приобрести308L16125

308L-16 1/8 Диаметр 10LB PKG

Вход для покупки308L16156

308L-16 5/32 Диаметр 10LB PKG

. 16 Диаметр Электрод Войдите в систему, чтобы приобрести

16 Диаметр Электрод Войдите в систему, чтобы приобрести30916125

E309-16 1/8 Диаметр Электрод

Войдите для покупки30916187

E309-16 3/16. /16 ДИАМЕТР ТРУБЫ 5 ФУНТОВ

Войдите в систему, чтобы приобрести309L160628

309L-16 1/16 Диаметр 8/фунт Трубка

Вход для покупки309L16093

309L-16 3/32 Диаметр 10LBG

. ДИАМЕТР 1/8, 10 фунтов, упаковка Войдите, чтобы купить309L16156

309L-16 ДИАМЕТР 5/32, 10 фунтов, упаковка

Войдите, чтобы купитьЭлектроды из нержавеющей стали H в сравнении с L и типами покрытия

В: У меня есть новый проект по изготовлению стеллажей печей из нержавеющей стали 304H, и в спецификациях указано, что его нужно сваривать электродом E308H. Однако у меня уже есть несколько штучных электродов E308/E308L, и я хочу знать, могу ли я использовать их вместо них? В чем разница между 308, 308L и 308H? На самом деле у меня есть две марки электродов E308/E308L, у одного типа есть «-16» после цифр 308, а у другого — «-17».

A: Во-первых, обратите внимание, что электрод с классификацией E308 Американского общества сварщиков (AWS) предназначен для сварки аустенитных типов нержавеющей стали. Поэтому в этой статье речь пойдет только об этом типе. В то время как аустенитные нержавеющие стали очень распространены, существуют также ферритные, мартенситные, дуплексные и дисперсионно-твердеющие типы нержавеющих сталей.

Ответ на ваш первый вопрос: нет, электрод из нержавеющей стали E308/E308L не предназначен для использования с основным металлом марки AISI 304H. Вам нужно использовать электрод E308H. Причина будет объяснена в ближайшее время. Что касается вашего второго вопроса, «308» — это особый тип нержавеющей стали. Обычно он используется для изготовления сварочных электродов и используется для соединения распространенных типов аустенитных нержавеющих сталей, таких как 301, 302, 304 и 305. Обозначения «H» и «L» указывают на определенный состав электрода. Более конкретно, они относятся к процентному содержанию углерода в электроде, при этом электроды «H» относятся к верхнему пределу, а электроды «L» — к нижнему пределу углеродного диапазона электрода.

Обратите внимание, что конкретный электрод может быть и часто имеет двойную классификацию. Его можно классифицировать как E308/E308L или как E308/E308H. Марка 308 имеет более широкий диапазон содержания углерода, поэтому, если содержание углерода в конкретном электроде подпадает под более жесткие требования к уровню углерода L или H, он также соответствует более общему требованию 308. Тем не менее, вы никогда не сможете получить электрод с классификацией E308L/E308H, так как один электрод никогда не может иметь содержание углерода, которое соответствует как нижнему, так и верхнему пределу диапазона углерода. Также обратите внимание, что обозначения углерода «H» и «L» могут применяться к другим типам аустенитных нержавеющих сталей, кроме E308. Некоторые примеры включают E309H, E309L, E310H, E316H, E316L и т. д.

Марка 308 имеет более широкий диапазон содержания углерода, поэтому, если содержание углерода в конкретном электроде подпадает под более жесткие требования к уровню углерода L или H, он также соответствует более общему требованию 308. Тем не менее, вы никогда не сможете получить электрод с классификацией E308L/E308H, так как один электрод никогда не может иметь содержание углерода, которое соответствует как нижнему, так и верхнему пределу диапазона углерода. Также обратите внимание, что обозначения углерода «H» и «L» могут применяться к другим типам аустенитных нержавеющих сталей, кроме E308. Некоторые примеры включают E309H, E309L, E310H, E316H, E316L и т. д.

Ваш третий вопрос относится к типу покрытий, которые доступны для электродов с экранированной металлической дугой из нержавеющей стали. Существует три типа покрытия: «15», «16» и «17». Электрод «15» имеет покрытие на основе извести и предназначен только для полярности DC+. У них более легкий шлак, чем у двух других типов, и они используются для сварки во всех положениях, при этом некоторые электроды этого типа используются в основном для сварки в вертикальном положении вниз.