Марки стали легированные стали: 404 – Страница не найдена

alexxlab | 16.05.1989 | 0 | Разное

Стали легированные и специальные сплавы – марки и их характеристики

Сталь легированная – это сложный многокомпонентный сплав на основе железа (Fe) и углерода (C), в котором массовая доля C составляет не более 2,14% и присутствуют специально введенные легирующие примеси в количестве 2,5 и более процентов. Добавление легирующих компонентов позволяет формировать необходимые характеристики и добиваться улучшенной чистоты и однородности их металла. Производятся такие стали качественными, высококачественными и особовысококачественными.

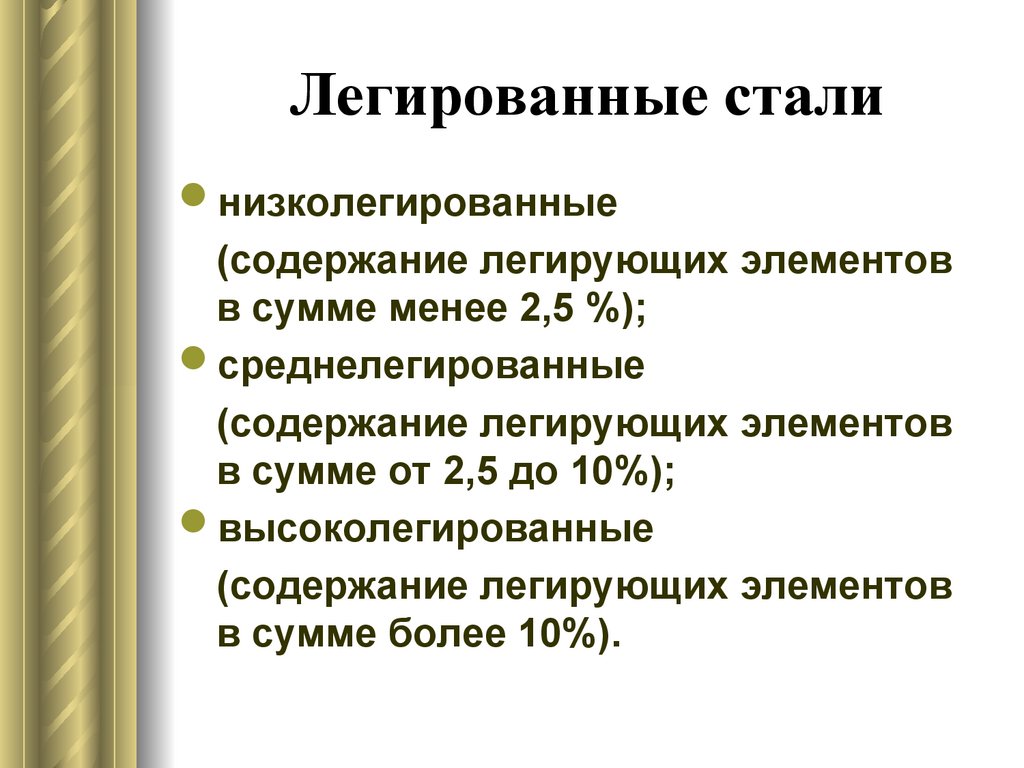

Классификация по степени легирования

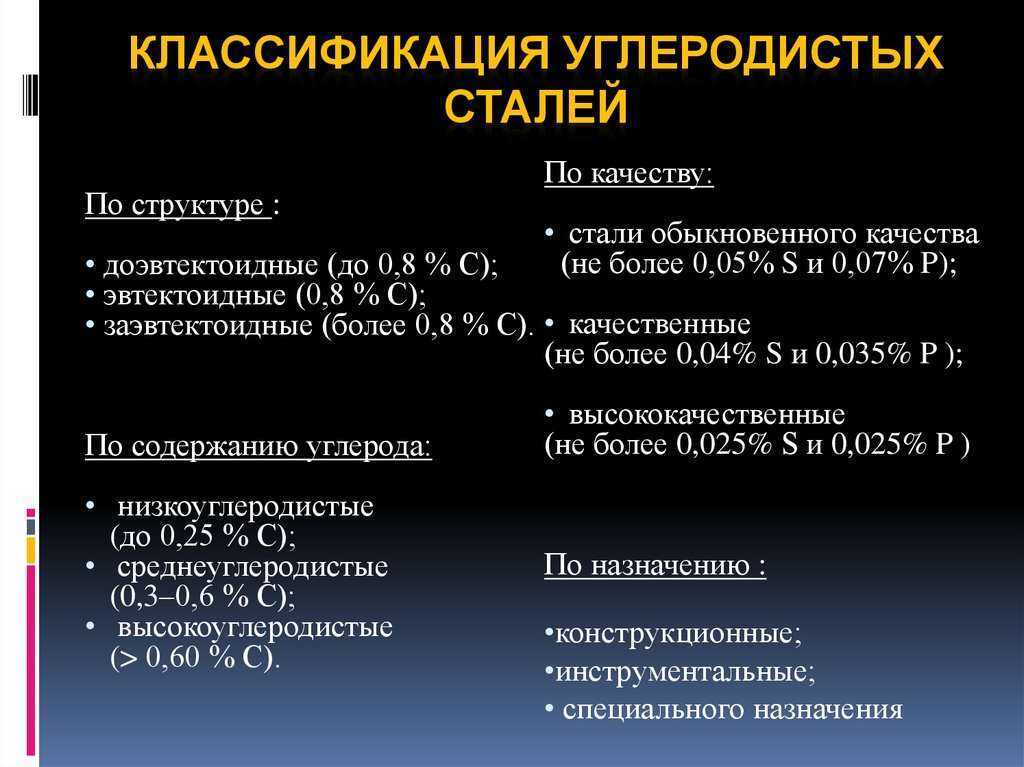

Из-за разнообразия химических, механических и технологических свойств на легированные стали классификация и маркировка очень обширна. С учетом количественного содержания легирующих примесей их разделяют на низко-, средне- и высоколегированные.

Первая группа, имеющая низколегированный состав, существенно отличается не только по химическим, но и по физико-механическим и технологическим свойствам, поэтому ее рассматривают как отдельную категорию.

Среднелегированные

Стали, содержащие легирующие примеси от 2,5 до 10 процентов, являются среднелегированными. Большинство из них мартенситные, а некоторые (малоуглеродистые) неплохо свариваются. Но в целом такая легированная сталь свойства прочности и износостойкости формирует в зависимости от характера термической обработки. Поэтому из-за вероятности образования закалочных структур сразу после сварки толстостенные металлоизделия из среднелегированных марок должны подвергаться термической обработке. Многие высокопрочные среднелегированные стали после отпуска около 300°С обнаруживают провал прочности при испытании на надрезанных образцах. Снижение ударной вязкости на этих же сталях обнаруживается при более высокой температуре отпуска.

Среднелегированные высокопрочные марки обладают пониженной вибрационной прочностью в условиях действия коррозионной среды. При работе с постоянными напряжениями у них также проявляется склонность к коррозии, а при насыщении поверхностного слоя азотом их металл может становиться хрупким.

Высоколегированные

Стали, в составе которых на массовую долю легирующих примесей приходится более 10 процентов, относят к высоколегированным. Их отличает однородная структура и повышенная прочность металла, особые или уникальные механические и технологические свойства.

Чем выше степень легирования, тем выше температура рекристаллизации не только α-, но и ƴ-фазы, следовательно, тем труднее измельчить зерно. Поэтому в результате длительного нагружения они могут проявлять склонность к деформационному старению.

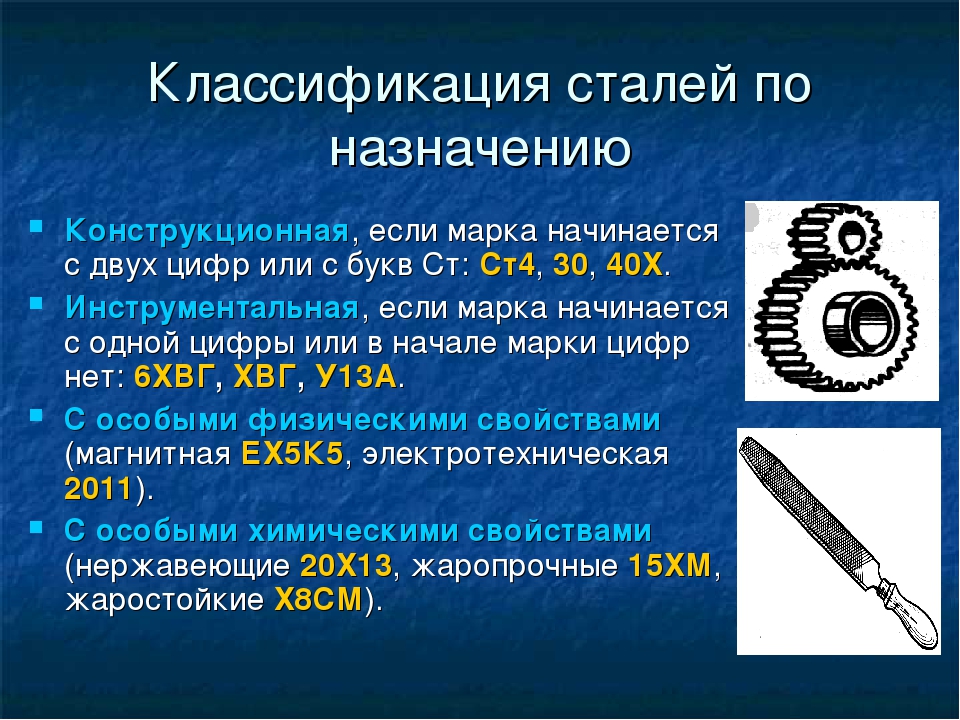

Легированные стали – их классификация по назначению

В наши дни легированная сталь применение находит практически во всех сферах человеческой деятельности: от машиностроения и энергетики до космических и телекоммуникационных технологий. Согласно принятой классификации по назначению она может причисляться к одной из групп:

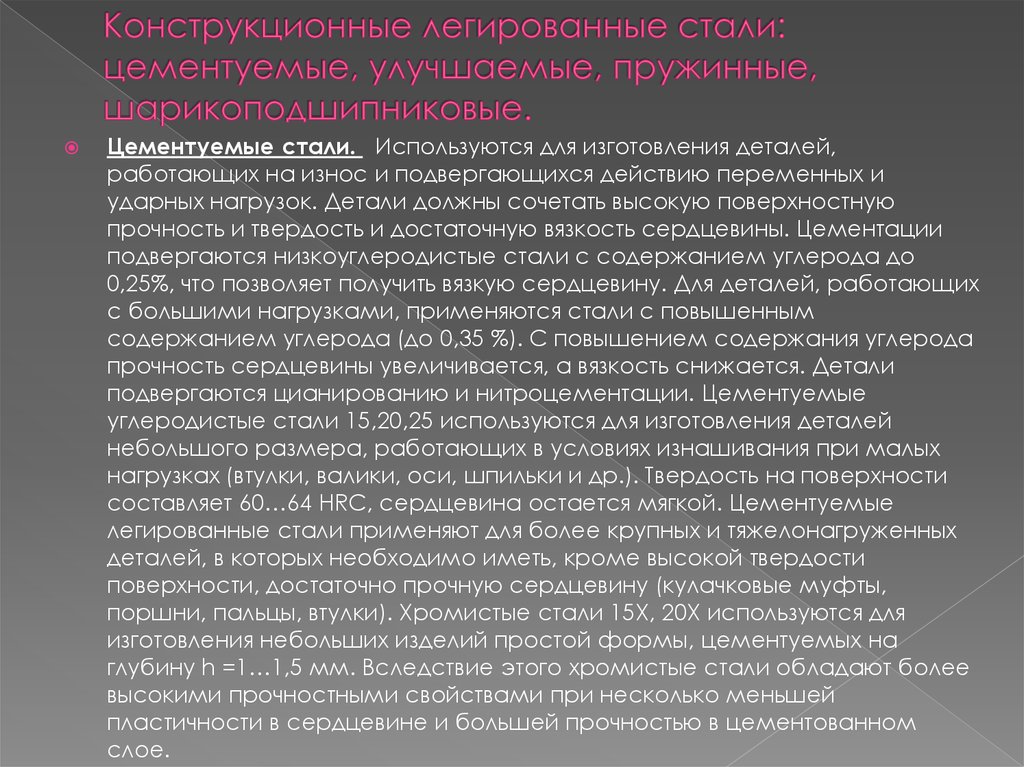

- конструкционные марки. К этой категории принято относить стали, использующиеся для производства ответственных деталей механизмов, устройств и конструкций.

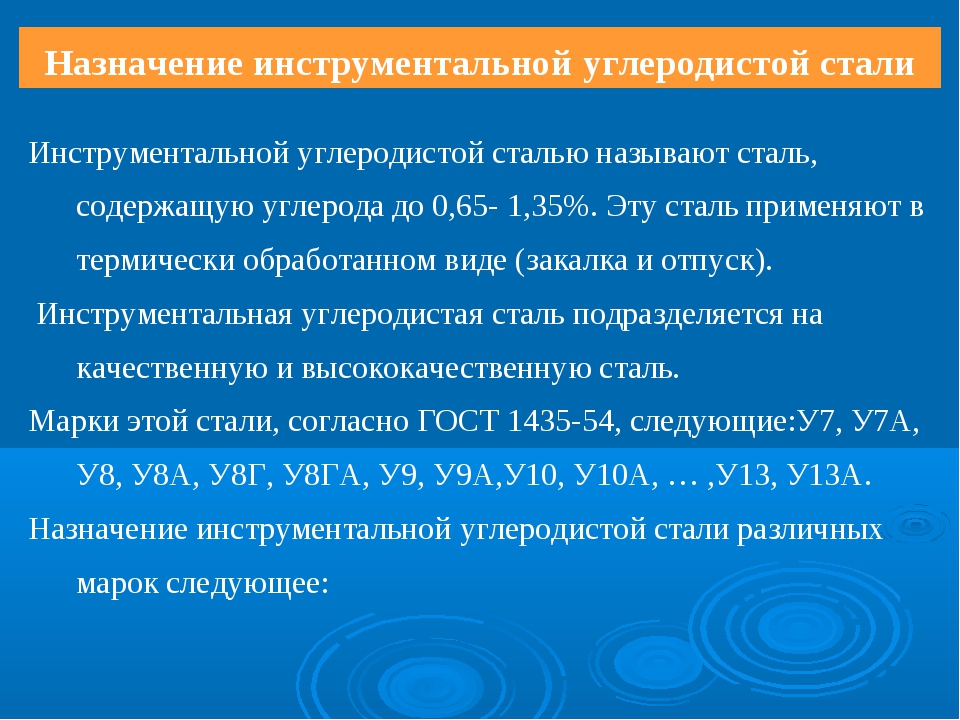

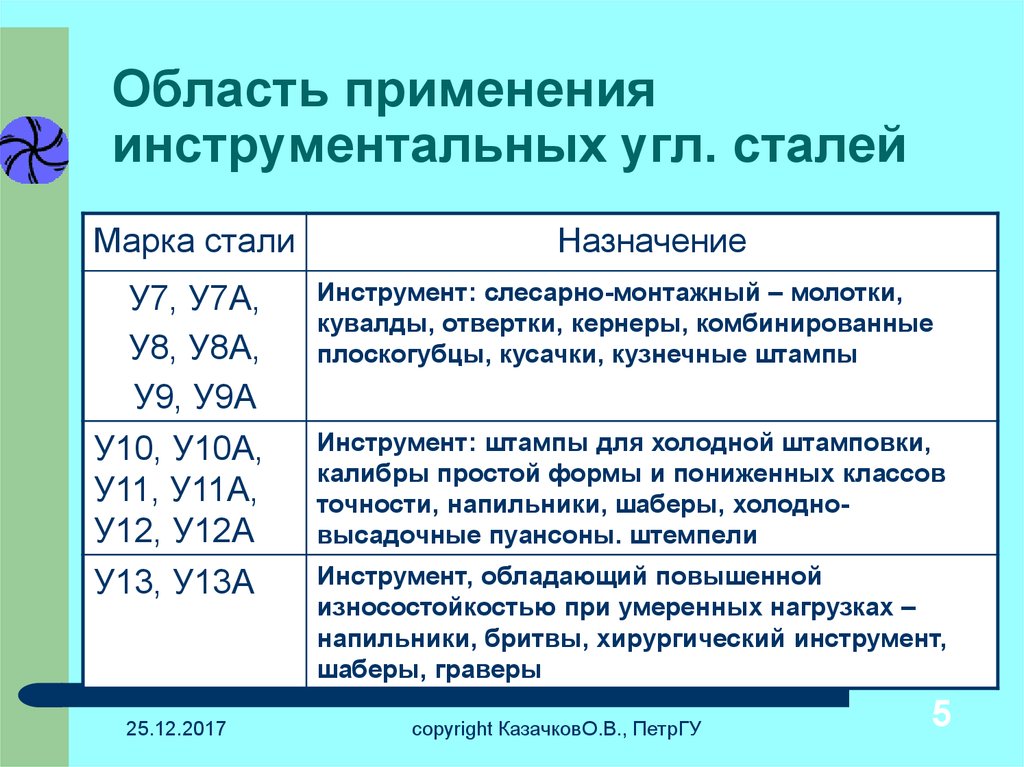

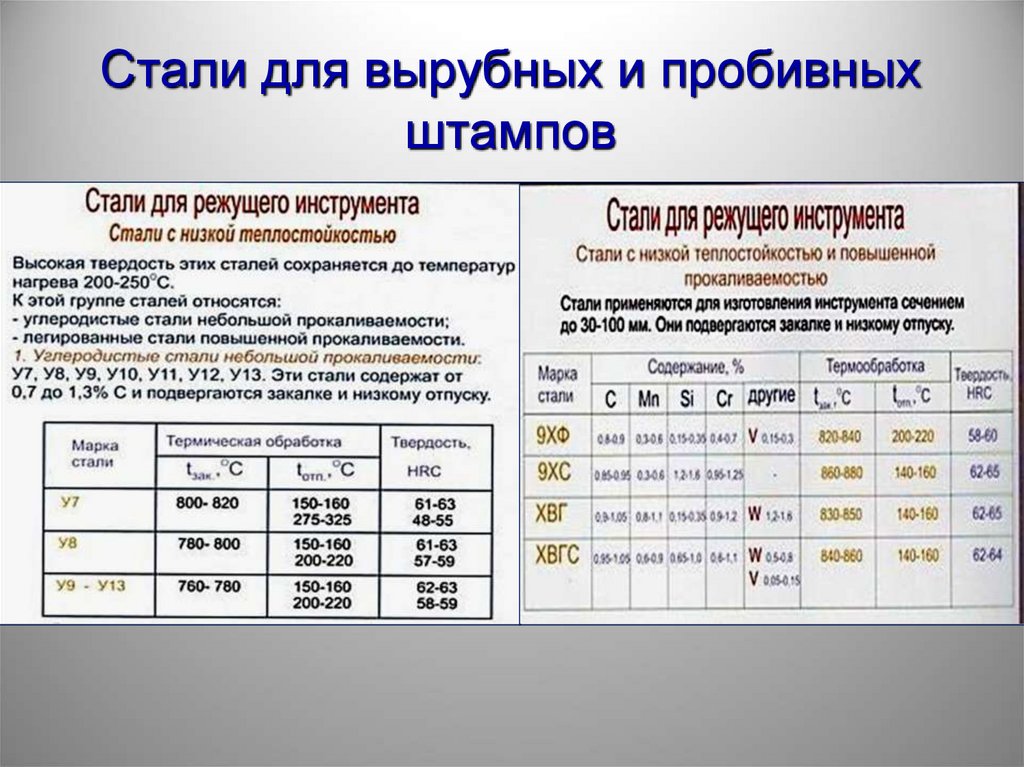

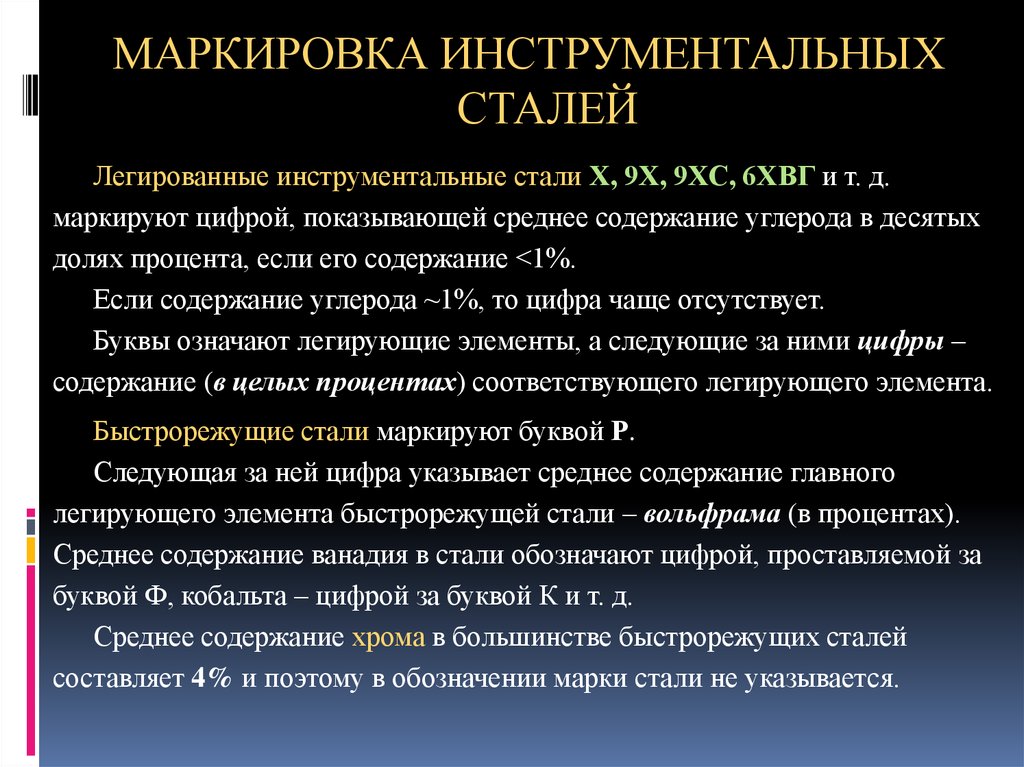

- инструментальные марки. К этой категории относят в основном высокопрочные среднелегированные стали с повышенным содержанием хрома, марганца, кремния, вольфрама и молибдена. Для них также свойственна улучшенная прокаливаемость и низкое сопротивление ударной нагрузке. В качестве быстрорежущей стали для производства сверл, фрез и метчиков, как правило, принято использовать высоколегированные марки, характеризующиеся очень высокой твердостью и красностойкостью до 600°С. Другие легированные инструментальные марки стали чаще используются для лабораторного, измерительного и режущего инструмента, а также ударно-штамповой оснастки;

- стали с особыми физическими и химическими свойствами. В эту категорию входят материалы специализированного назначения. Из них производят изделия и детали для узкой сферы применения, к эксплуатационным качествам которых предъявляют особые требования.

Состав легированных марок сталей

Все элементы, входящие в легированные марки стали, взаимодействуют между собой, а те, что растворяются в железе, существенно влияют на температурный интервал полиморфного превращения и растворимость углерода в Fe. Соответственно их химический состав разрабатывается с учетом конкретных условий дальнейшей службы и эксплуатации.

Исходя из того, что такое легированная сталь и каково значение этого материала для промышленности, крайне важно использовать при выплавке доступные и недефицитные химические элементы. Подбор комплектующих осуществляется с учетом требуемых механических и технологических свойств и исходя из экономической целесообразности. Поэтому для легирования в первую очередь используется марганец, кремний, хром. При этом стали с таким составом могут в небольших количествах дополнительно легировать титаном, ванадием, ниобием, бором и молибденом.

Основные легирующие примеси для производства легированных марок сталей

|

Химический элемент (символ) |

Свойства |

|

Хром (Cr) |

Обеспечивает комплексный эффект: повышая параметры твердости и прочности практически не влияет на пластические свойства металла. |

|

Кремний (Si) |

Один из основных компонентов. Раскисляет сталь, увеличивает упругость, кислото- и окалиностойкость. В количестве 1,0…1,5% повышает прочность без изменения параметров вязкости. При большей концентрации увеличивает электрическое сопротивление и магнитную проницаемость. Повышает активность серы и тем минимизирует содержание неметаллических включений |

|

Никель (Ni) |

Способствует дегазации и увеличению плотности. Улучшает жаропрочность и пластичность. Увеличивает сопротивление динамическим нагрузкам |

|

Марганец (Mn) |

Основной раскислитель и легирующий элемент, увеличивающий твердость, износостойкость, стойкость к ударным нагрузкам и почти не снижает пластичность |

|

Вольфрам (W) |

Снижает растворимость водорода и образует высокопрочные карбиды, что обуславливает увеличение твердости. |

|

Ванадий (V) |

Способствует формированию мелкого зерна. Значительно увеличивает твердость и прочность. Также положительно влияет на прокаливаемость и жаростойкость |

|

Кобальт (Co) |

Повышает антиокислительные свойства при высоких температурах. Увеличивает магнитную проницаемость и сопротивление ударным нагрузкам |

|

Молибден (Mo) |

Увеличивает растворимость водорода. Повышает красностойкость, упругость, предел текучести, антикоррозийную стойкость при повышенных температурах |

|

Титан (Ti) |

Способствует формированию мелкозернистой структуры и полноценному раскислению. Улучшает обрабатываемость с одновременным повышением параметров прочности. |

|

Ниобий (Nb) |

Сильно карбидообразующий элемент. Способствует образованию термически стойких карбидов, повышает стойкость металла к межкристаллической коррозии. Повышает прочность и твердость |

|

Алюминий (Al) |

Улучшает окалиностойкость и сопротивление деформационной усталости. Снижает температуру перехода в хрупкое состояние |

|

Медь (Cu) |

Положительно влияет на коррозионную стойкость. Улучшает прокаливаемость, увеличивает предел текучести и пластичность |

|

Церий (Ce) |

Снижает содержание кислорода и количество устойчивых оксидных включений. Повышает прочность и улучшает механические свойства |

|

Цирконий (Zr) |

Измельчает зерно и образует с азотом нитриды, обладающие стойкостью при довольно высоких температурах. |

|

Лантан (La) |

Отличный десульфатор. Улучшает процесс раскисления, снижает пористость и содержание неметаллических включений. Улучшает свойства теплопроводности и свариваемости |

|

Неодим (Nd) |

Способствует сокращению количества серы и улучшает магнитные свойства и качество поверхности |

Перечисленные химические элементы по-разному влияют на различные технологические и механические свойства сталей. Но по степени вызываемого упрочнения их можно расположить в возрастающий ряд:

Cr – Co – V – Mo – W – Ni – Cu – Al – Mn – Ti – Si – P

Новые марки отличаются многокомпонентным легированием. Процесс их производства более сложный и дорогостоящий, но зато такие стали, хоть и имеют специализированное применение, максимально соответствуют жестким требованиям современного инжиниринга и отличаются долговечностью и надежностью.

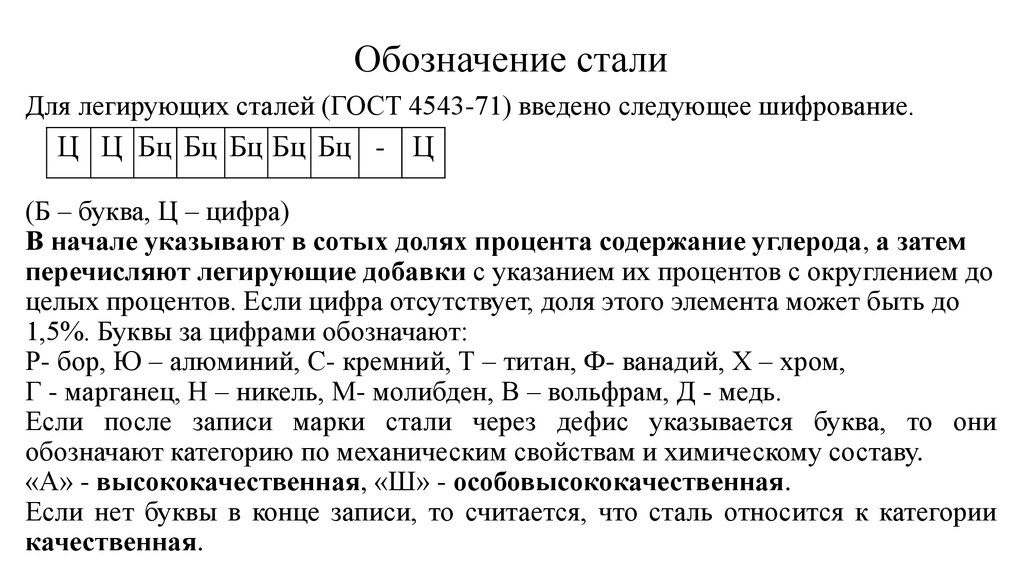

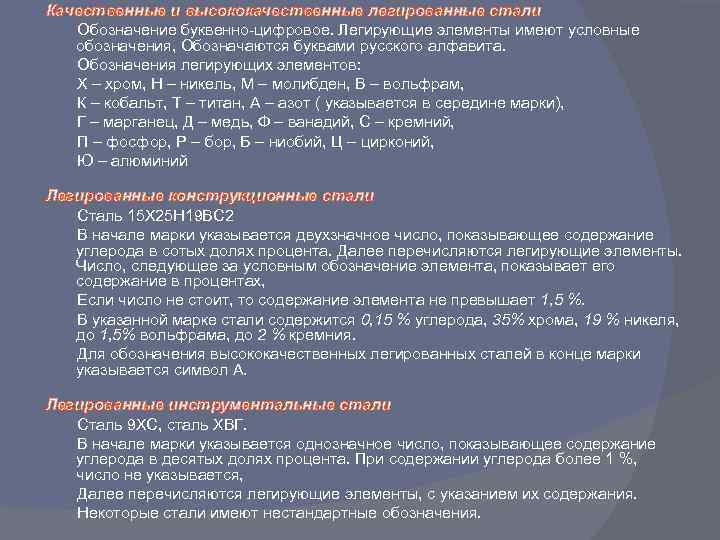

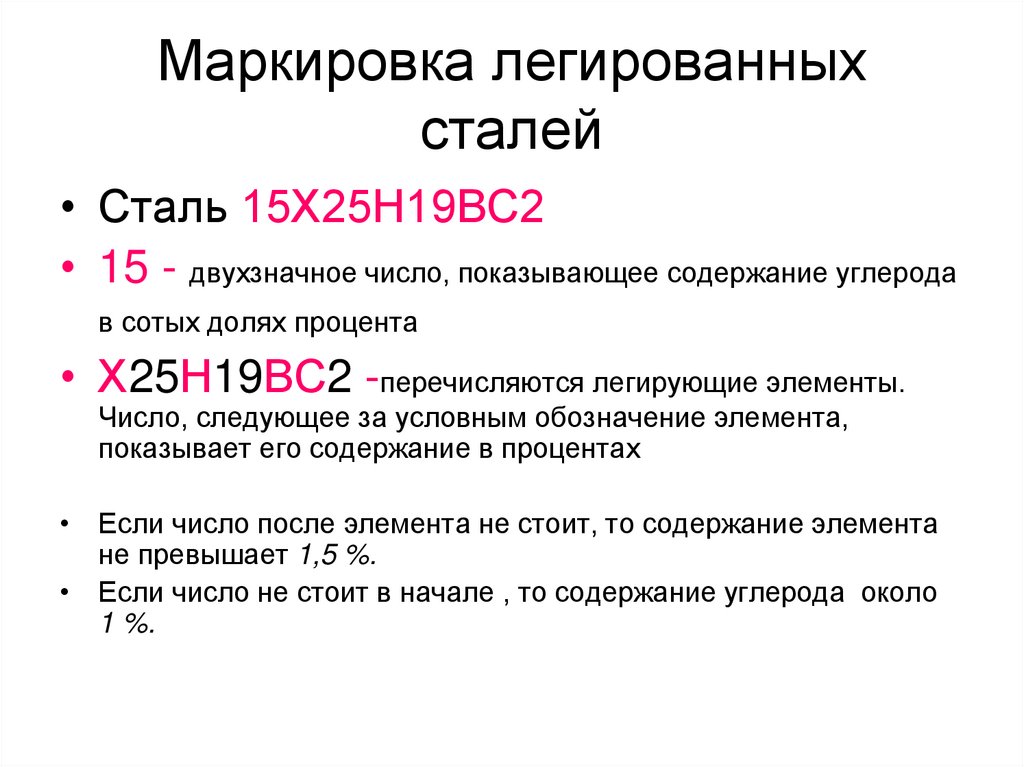

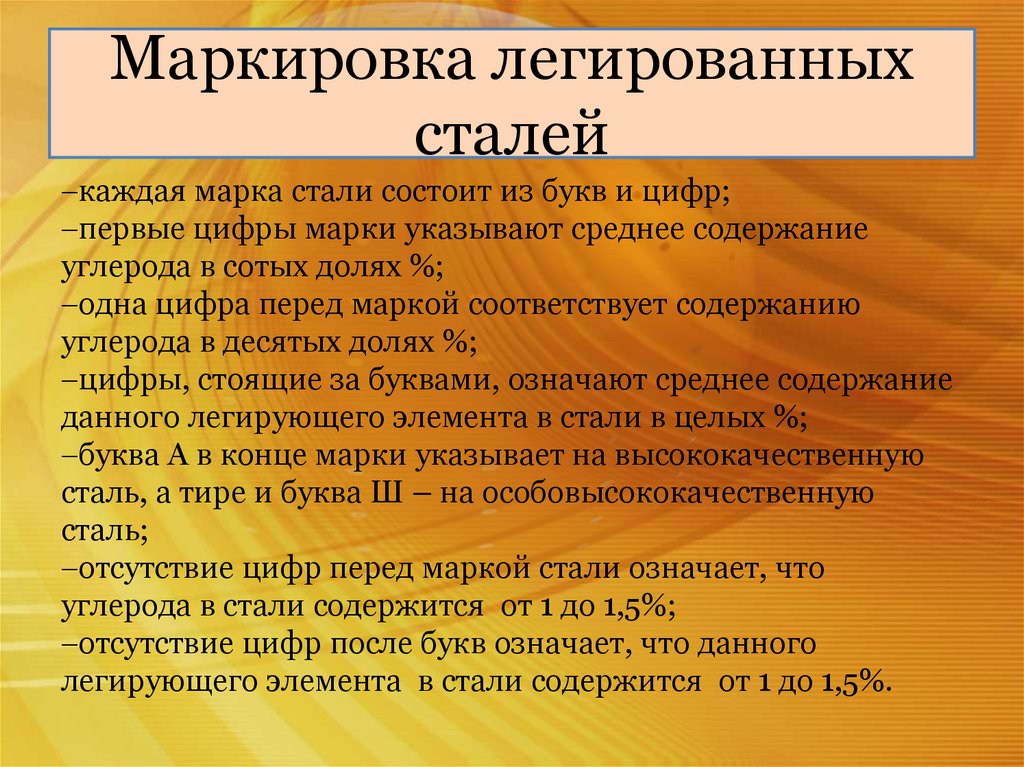

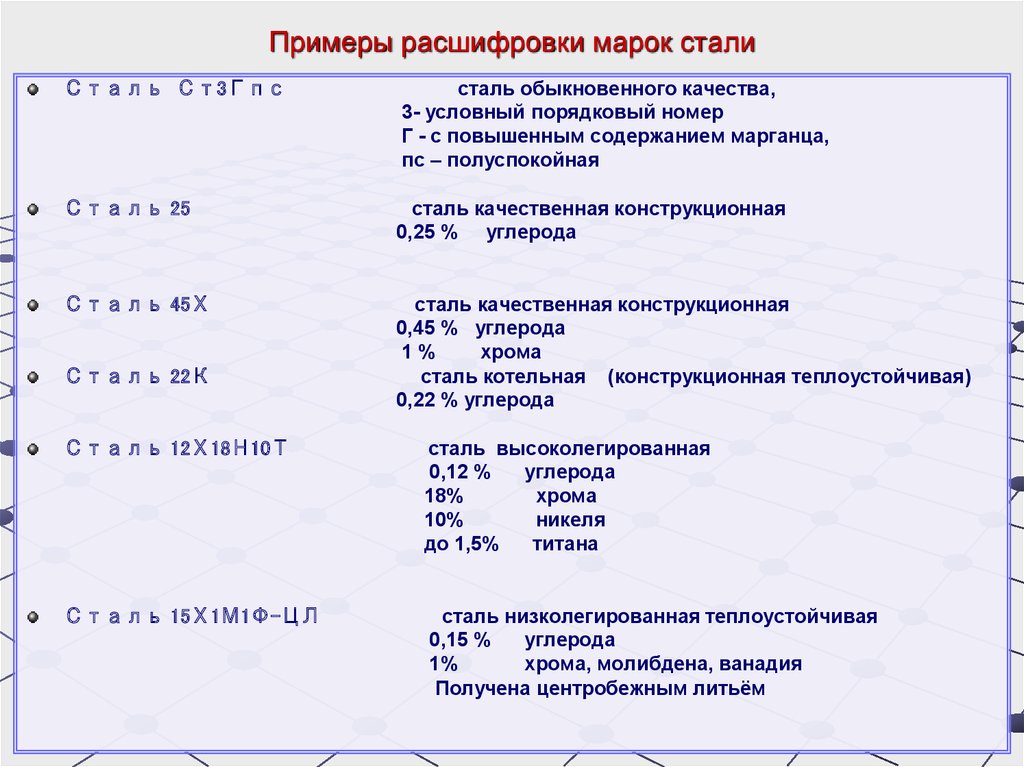

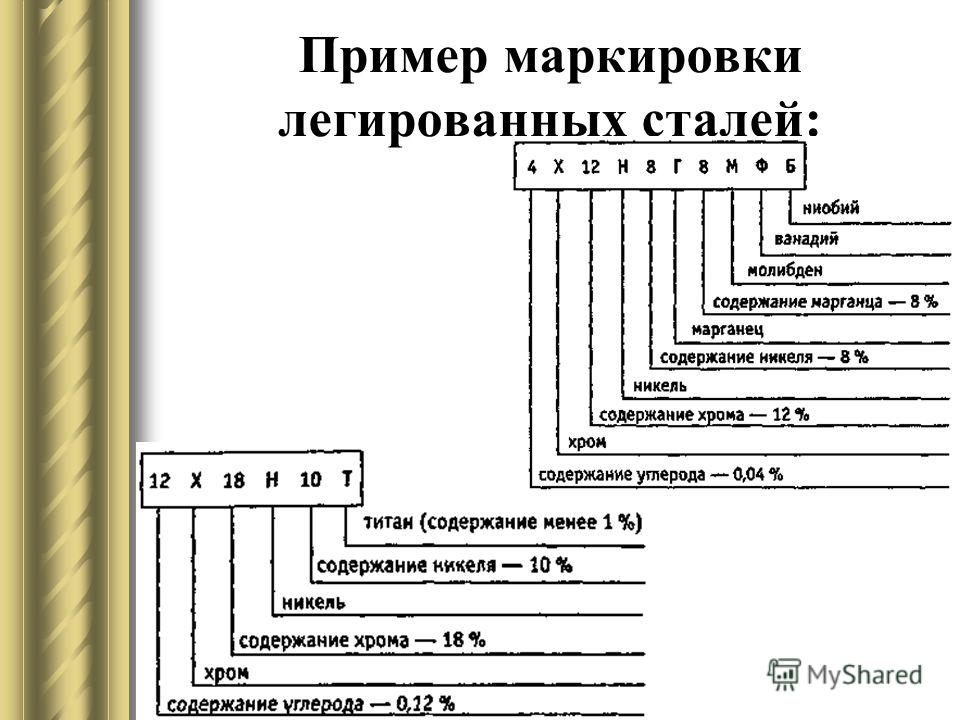

Обозначение и маркировка

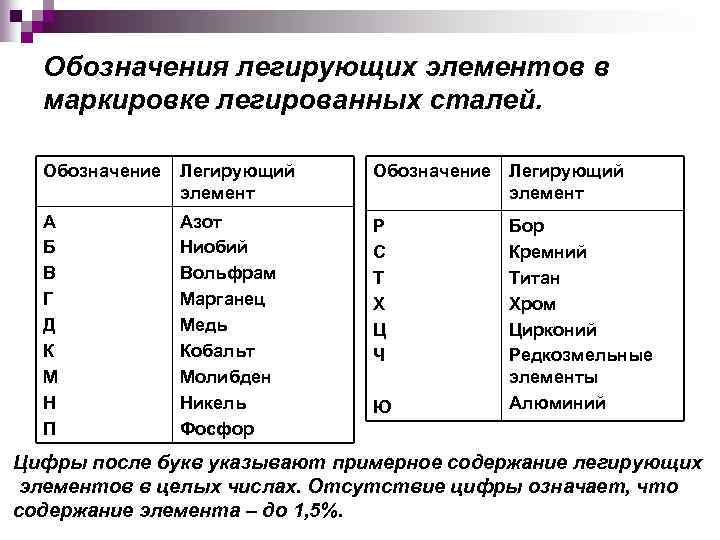

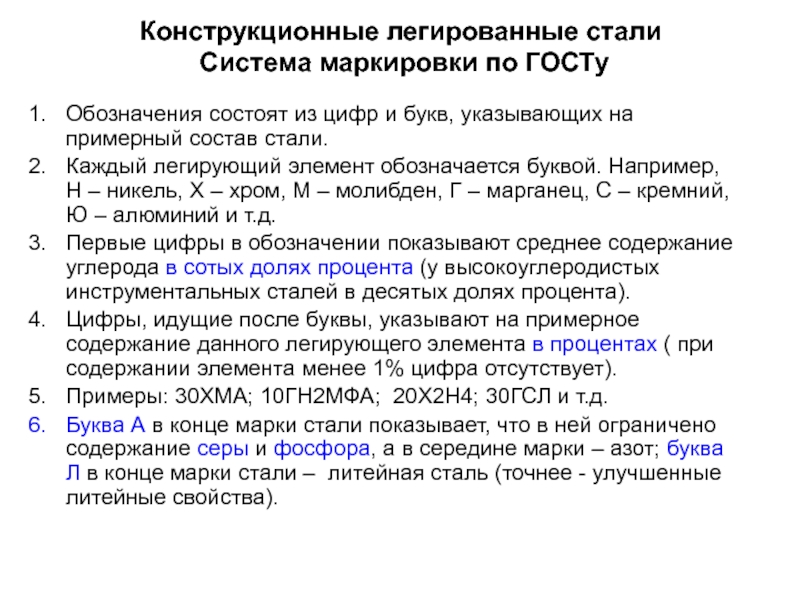

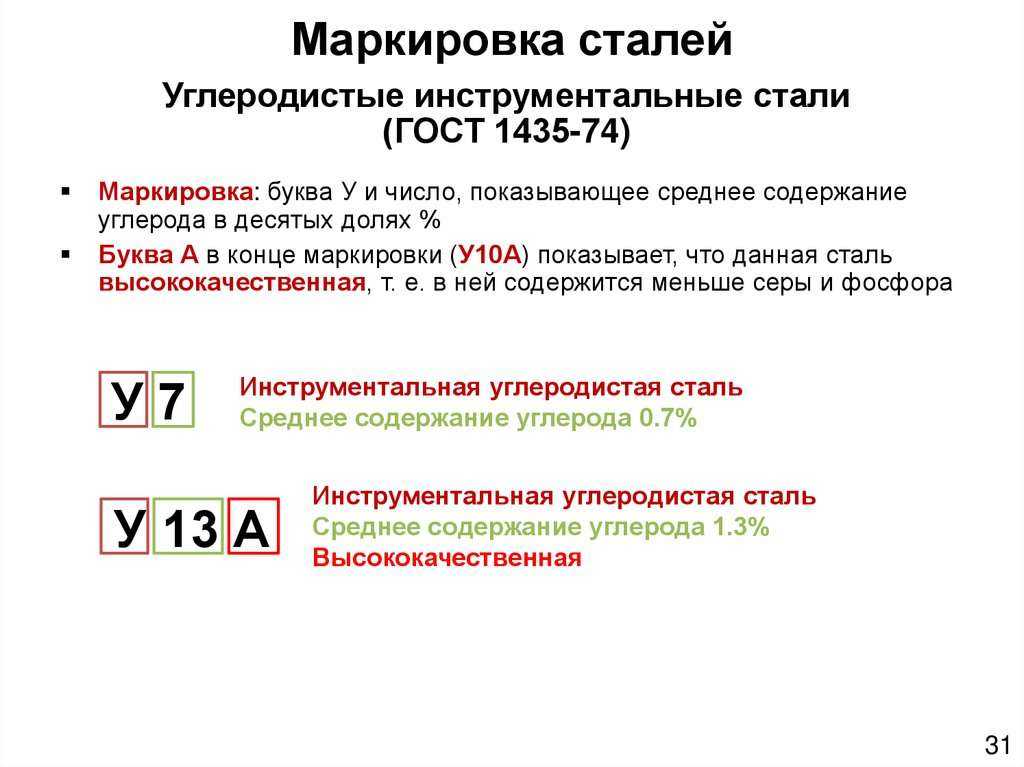

В отечественной практике на инструментальные и конструкционные легированные стали маркировка составляется на основе системы, предполагающей использование буквенно-цифрового обозначения. Две первые цифры обозначают среднюю массовую долю углерода, выраженную в сотых долях процента. Далее маркировка составляется с учетом качественных и количественных особенностей наиболее значимых легирующих примесей. Вначале принято указывать буквенный символ соответствующего компонента. И если количество химического элемента лежит в пределах 1%, цифра не прописывается, а если больше, то пишут число, выражающее его количественную массу в процентах.

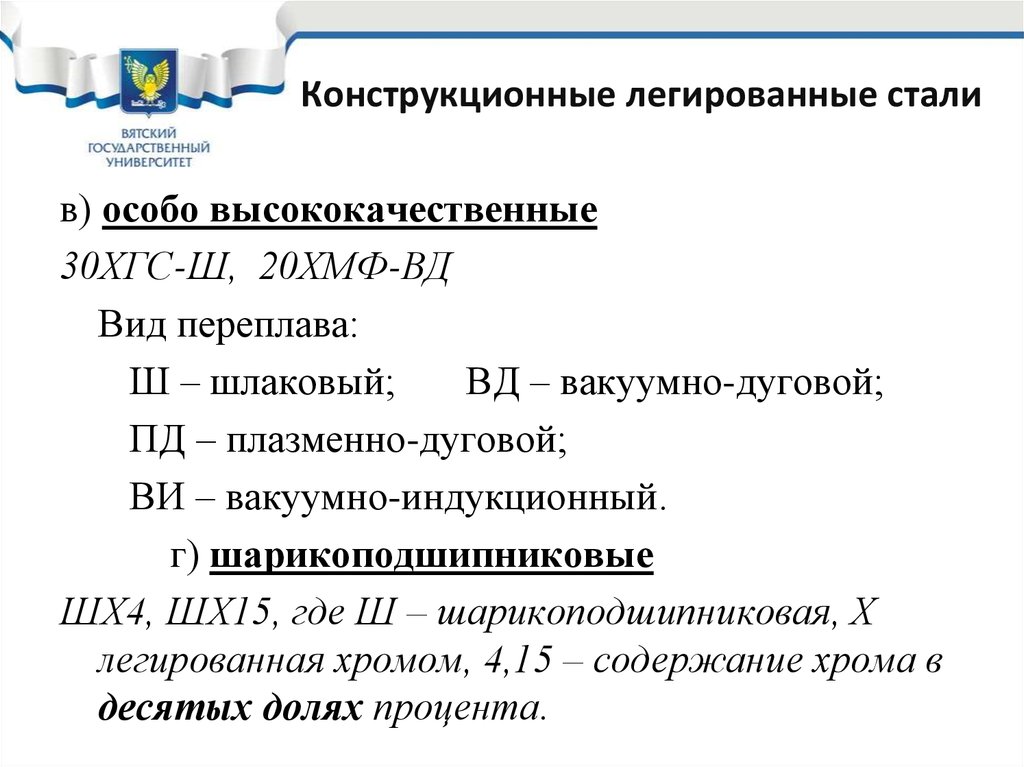

Для акцента на высоком качестве металла в конце маркировки принято прописывать букву «А» (не путать с обозначением азота, который указывается в середине маркировки). Наличие буквы «Ш» в конце обозначения указывает, что марка является особовысококачественной, но пишется она через тире.

Такой принцип маркировки применим к большинству легированных сталей.

Но для марок спецназначения предусмотрено использование в начале обозначения дополнительных буквенных символов:

- Р – быстрорежущие;

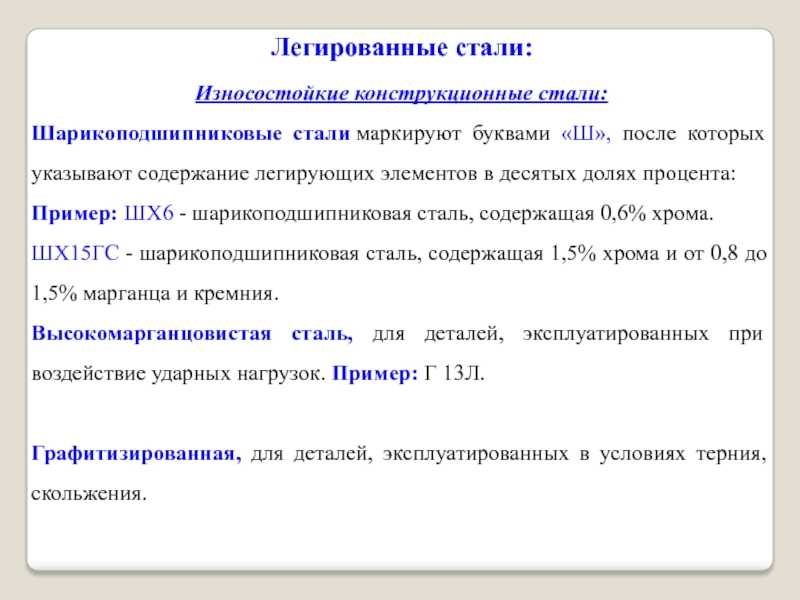

- Ш – шарикоподшипниковые;

- Э – электротехнические.

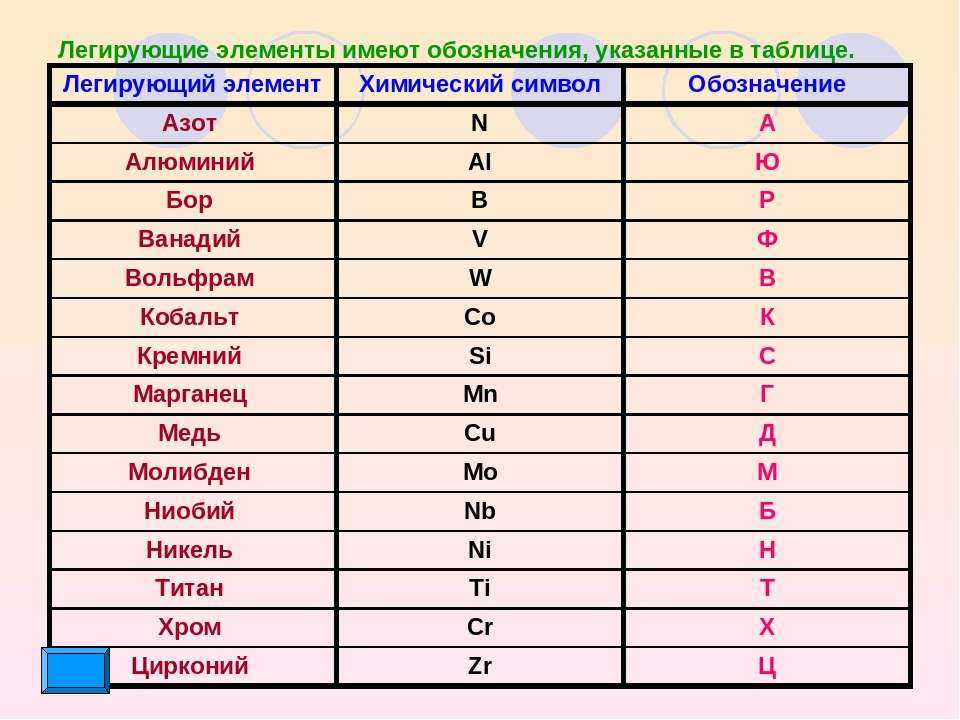

Обозначение легирующих элементов

Согласно традиционной системе при маркировке средне- и высоколегированных марок для легирующих элементов принято использовать стандартные обозначения на кириллице.

Пример расшифровки марки легированной стали

|

13Н5А |

|

Конструкционная сталь никелевая, в которой содержание углерода лежит в пределах 0,10…0,17%, а на долю никеля приходится 4,50…5,0%. Буква «А» относит ее к высококачественным |

|

40ХС |

|

Конструкционная сталь хромокремнистая, содержащая углерод около 0,4%. |

Специальные сплавы и стали

Стремительное развитие техники обусловило необходимость создания специальных сплавов, в том числе и сталей. Сегодня они выступают одним из основных материалов для ядерных реакторов, спецтехники, космических аппаратов, приборов и различной инструментальной оснастки. Для них характерен сложный многокомпонентный состав и заданные физико-механические свойства. Практически все специальные стали и сплавы относятся к группе высоколегированных конструкционных материалов и требуют применения специальной технологии выплавки и термообработки.

Прецизионные сплавы содержат практически те же элементы, что и стали, но отличаются их процентным содержанием. Например, массовая доля ванадия может доходить в них до 11%, кобальта – до 40%, в то время как на углерод может приходиться всего 0,05%.

Большинство специальных сплавов являются результатом новейших технических разработок и довольно дорогие в производстве.

По основным свойствам их разделяют на 7 групп, среди них сверхпроводящие, магнитно-мягкие и магнито-твердые сплавы и термобиметаллы.

Классификация сталей специального назначения

Также, как углеродистые и легированные марки, специальные стали имеют многоуровневую классификацию по нескольким признаками. Рассмотрим основные из них.

По роду примесей

На основе комплекса наиболее значимых легирующих примесей специальные марки классифицируют более, чем на 10 групп. Среди них:

- хромованадиевые и хромокремнистые;

- хромомарганцовые и хромомолибденовые;

- никельмолибденовые и хромокремнемарганцовые;

- хромомолибденованадиевые и хромокремнемарганцовоникелевые;

- хромомарганцовоникелевые и хромомарганцовоникелевые с титаном и бором;

- хромоникельмолибденовые, хромоникельмолибденованадиевые и хромоникельванадиевые;

- хромоалюминиевые и хромоалюминиевые с молибденом;

- хромомарганцовоникелевые с молибденом и титаном;

- хромоникелевые и хромоникелевые с бором.

По назначению

В зависимости от целевого назначения и основных свойств стали специального назначения также делятся на несколько групп: хладостойкие, радиационностойкие, рессорно-пружинные, шарикоподшипниковые, жаропрочные, износостойкие, коррозионностойкие (нержавеющие), окалиностойкие и так далее. Причем из-за наличия нескольких легирующих компонентов они могут проявлять и другие физико-механические и технологические свойства. Например, теплостойкая легированная сталь марки 12Х1МФ характеризуется повышенной пластичностью, а 09Х15Н8Ю, 07Х16Н, 08Х17Н5М3 отлично зарекомендовали себя в условиях соляных сред.

На сегодняшний день для применения в сварных металлических конструкциях наиболее перспективными считаются термически упрочненные марки специальных сталей высокой прочности и имеющие предел текучести более 600 МПа.

По структуре

В легированной стали образуются все типы соединений (твердые растворы, химические соединения, механические примеси), но наибольшее практическое значение имеют твердые растворы, так как с железом их образуют почти все легирующие примеси. Основная масса многих сложнолегированных сплавов – тройные, четверные и более сложные твердые растворы железа и различных элементов и в зависимости от микроструктуры они могут быть разделены на несколько групп.

Основная масса многих сложнолегированных сплавов – тройные, четверные и более сложные твердые растворы железа и различных элементов и в зависимости от микроструктуры они могут быть разделены на несколько групп.

После нормализации выделяют два основных класса средне- и высоколегированных сталей: аустенитный и мартенситный. По равновесной структуре их разделяют на доэвтектоидные, заэвтектоидные и ледебуритные. Перлитная и эвтектоидная структура характерна для низколегированных марок.

Пример специальных сталей, имеющих разную структуру металла

|

Класс |

Легированная сталь маркировка |

|

мартенситный |

40Х13, 09Х16Н4Б |

|

ферритный |

15Х28, 8Х17Т, 15Х25Т |

|

аустенитный |

12Х18Н9, 17Х18Н9, 08Х10Н20Т2 |

|

аустенитно-мартенситный |

09Х15Н8Ю, 09Х17Н7Ю, 08Х17Н5М3 |

|

мартенситно-ферритный |

12Х13 |

|

аустенитно-ферритный |

08Х22Н6Т, 08Х21Н6М2Т, 10Х25Н5М2 |

|

бейнитный |

12Г2СМФ, 12ХГ2СМФ |

Пример расшифровки марки специальной стали

Марка спецсталей имеет такое же обозначение, так и другие конструкционные стали.

|

ШХ15СГ |

|

Сталь шарикоподшипниковая, легированная хром (Cr ̴ 1,5%), кремнием (Si ̴ 1%) и марганцем (Mn ̴ 1%) |

|

70С2ХА |

|

Сталь пружинная, содержащая до 0,75% углерода и легированная кремнием (Si ̴ 2%), хромом (Cr ̴ 1%). Буква А относит ее к высококачественным. |

В этом разделе вы сможете более детально ознакомиться с химическим составом и физико-механическими свойствами отдельных среднелегированных, высоколегированных сталей и специальных сплавов.

2. Легированные стали.

Легированными называют стали, в которые специально введены легирующие вещества, изменяющие их свойства.

Легированные стали делятся по химическому

составу, по степени легирования

(низколегированные – суммарное количество

легирующих элементов до 2,5 %;

среднелегированные – 2,5…10 %,

высоколегированные – > 10 % легирующих

элементов), по структуре и по назначению

(строительные, машиностроительные,

износостойкие, высокопрочные, жаростойкие,

химически стойкие и др. ).

).

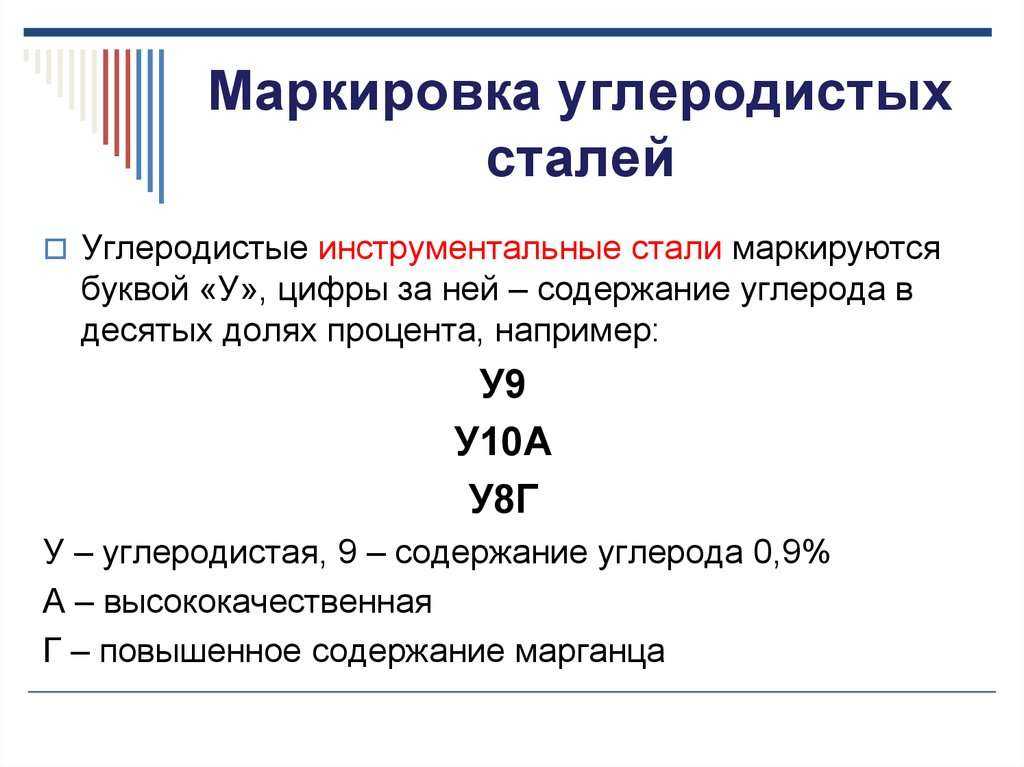

Буквы в обозначении марки стали означают присутствие тех или иных химических элементов в стали, а цифры после них – содержание легирующих элементов в %. Если содержание химического элемента не превышает 1,5 %, то цифра не становится. Если стоит буква А в конце марки, то эта сталь высококачественная. Цифры, стоящие перед буквами – символами легирующих элементов, означают содержание углерода в конструкционных сталях в сотых долях процента, а в инструментальных – в десятых долях процента.

Например: 40ХН4А –высококачественная хромоникелевая сталь среднелегированная, содержащая 0,4 % углерода, 1 % хрома и 4 % никеля.

Легирующие элементы влияют на те или иные свойства сплава. Так, вольфрам придает стали твердость, марганец – износостойкость, кремний – упругость, никель – вязкость, молибден – жаропрочность, хром и никель – кослотоустойчивость.

По назначению (рис.3) легированные стали

подразделяются аналогично углеродистым

сталям на конструкционные, инструментальные

и со специальными свойствами (жаропрочные,

нержавеющие и др. ).

).

Арматурные стали (приложение 3) изготавливаются из углеродистых сталей обыкновенного качества и легированных сталей.

Рис. 3. Классификация легированных сталей по назначению.

Обозначения легирующих элементов: | |

В – вольфрам; Ф – ванадий; К – кобальт; С – кремний; Н – никель; Т – титан; Х – хром; М – молибден; | Г – марганец; D– медь; Ю – алюминий; Р – бор; А – азот; Е – селен; П – фосфор; Ц –

цирконий. |

При расшифровке марок (вариант по табл. 1) сталей в работе указать для каждой из них : марку и вид стали, содержание химических элементов, легированная или углеродистая сталь, группу качества, степень раскисления, название и другие показатели.

Примеры расшифровки обозначений сталей:

сталь Ст2кп3 – строительная сталь марки Ст2, обыкновенного качества, группы А, кипящая, 3-ей категории;

сталь ВСт4кп4 – строительная сталь марки Ст4, обыкновенного качества, группы В, кипящая, 4-ой категории.

Таблица 1.

Варианты марок сталей.

№

Марки сталей

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

Ст0

40ХФА 15ГФD

45

БСт1кп

40Г2

09Г2С

38ХГ

БСт3Гпс

20пс

12ГС

30ХН3М

ВСт3пс

40ХН2МА

25Г2С

10пс

ВСт4пс

25ХГСА

10ГТ

08Х17Т

БСт5сп

15Г2СМФ

15ГН4М

30Х2ГМТ

16ГС

15Г2СФD

Ст1кп

55

15ГФ

40

БСт1сп

35ХГФ

17Г2С

20

БСт3Гсп

20кп

14Г2

30ХН2МА

ВСт3сп

10

32Г2Рпс

10кп

ВСт4сп

30ХГСА

22Х2Г2АЮ

18кп

08Х13

12ХМ

10Х2М1

15ГФ

40Х

60

Ст1сп

30Г2

10Г2С1D

35

БСт3кп

25

17ГС

30Х3МФ

БСт4кп

18кп

09Г2

15кп

ВСт3Гпс

38ХН3ФМА

80С

08

Ст5Гпс

08кп

20Х2Г2СР

40Х

80С

12Г2Б

ВСт4пс

05кп

15Г2СФ

30ХМА

Ст2пс

40ХГТР

09Г2СD

30

БСт3сп

30ХГСА

16ГС

40ХН

БСт6пс

15пс

35ГС

18Х2Н4МА

ВСт3Гсп

30ХГСА

20ХГ2Ц

08пс

Ст6сп

08Х18Н10Т

20кп

15пс

08пс

20ХГ2Ц

12Х2Н4А

65Г

40Х9С2

12ХН3А

45Г2

60С2

18ХГТ

20ХНМ

У8А

30ХГСА

45Х14Н14В2М

У7

18ХГТ

08Х18Н10Т

50Г2

Р8

18Х2Н4ВА

25Г

12Х18Н10Т

15ХФ

17ГС

10Г2СD

10Г2Б

15Г2АФDпс

06ХН28МDТ

марки стали и их характеристики

Нержавеющая сталь – это разновидность легированной стали, устойчивость к коррозии которой достигается за счет содержания не менее 10,5% хрома и низкого содержания углерода. В присутствии кислорода образуется оксид хрома, который создает на поверхности стали инертную пленку, защищающую все изделие от неблагоприятных воздействий. Легированная (нержавеющая) сталь отличается высокими характеристиками коррозионной стойкости, устойчивости к агрессивным средам, пластичности и прочности. Она применяется для производства самой разнообразной продукции – от медицинских инструментов до крупных строительных конструкций.

В присутствии кислорода образуется оксид хрома, который создает на поверхности стали инертную пленку, защищающую все изделие от неблагоприятных воздействий. Легированная (нержавеющая) сталь отличается высокими характеристиками коррозионной стойкости, устойчивости к агрессивным средам, пластичности и прочности. Она применяется для производства самой разнообразной продукции – от медицинских инструментов до крупных строительных конструкций.

“Нержавейка” – это обобщенное название сталей с повышенной стойкостью к коррозии, но не каждая марка нержавеющей стали демонстрирует равную устойчивость хромоксидной пленки к механическим и химическим повреждениям. Под разные задачи путем комбирирования легирующих элементов и их % состава, были разработаны специальные марки нержавеющей стали и сплавов. Классификация нержавеющих сталей немного отличается в зависимости от стран, но в целом схожа и построена на одних принципах. Исходя из химического состава, свойств и внутренней структуры металла выделяют такие типы:

- Ферритные.

Данная группа сталей характеризируется высоким содержанием хрома, обычно более 20%. Поэтому иногда этот тип называют хромистым. Такой химический состав способствует высокой устойчивости к агрессивной внешней среде. Сплавы этой группы обладают магнитными свойствами. Стали ферритной группы относительно дешевые, широко используются в промышленности, уступая лишь аустенитным.

Данная группа сталей характеризируется высоким содержанием хрома, обычно более 20%. Поэтому иногда этот тип называют хромистым. Такой химический состав способствует высокой устойчивости к агрессивной внешней среде. Сплавы этой группы обладают магнитными свойствами. Стали ферритной группы относительно дешевые, широко используются в промышленности, уступая лишь аустенитным. - Аустенитные. Группа противокоррозионных сплавов, которые отличаются высоким содержанием хрома и никеля. За счет этого они отличаются повышенной прочностью и гибкостью в сравнении с аналогами. Также легко поддаются сварке и устойчивы к коррозии. Наиболее широко используемые в промышленности. Относятся к немагнитным металлам.

- Мартенситные. Особый тип нержавеющих сплавов. Отличается повышенной прочностью и износоустойчивостью. Не подвержены воздействию высоких температур, при этом содержат минимальную часть вредных компонентов, которые не выделяют паров при интенсивном нагреве. К этой группе относят жаропрочную коррозионностойкую сталь.

- Комбинированные. Особый тип стали, комбинирующий свойства вышеуказанных групп. Такие инновационные стали разрабатываются индивидуально в зависимости от требуемых заказчиком свойств. На сегодняшний день выделяют аустенитно-ферритные и аустенитно-мартенситные стали.

Российский рынок металла предлагает различные марки нержавеющей стали для применения в нефтегазовой, химической, пищевой, энергетической и др. отраслях промышленности и представлен несколькими крупными “игроками”, такими как ГК “ФЕРРИТ”, металлоторговая компания “Континенталь”, группа компаний “Илеко”, “Глобус-Сталь” , которых ООО “Инициатива” может рекомендовать исходя из опыта поставок, и множеством мелких компаний. Ниже приведены марки нержавеющей стали, наиболее часто используемые в химическом машиностроении (российские марки стали и их зарубежные аналоги :

08Х13, (0Х13 ЭИ496, AISI 409) – это сталь удачно сочетает сразу несколько важных параметров, такие как высокая прочность и хорошие механические свойства, повышенная устойчивость к воздействию климатической коррозии легкость обработки, пластичность, возможность использовать для обработки несколько вариантов – вытяжку, штамповку, перфорацию. При этом данная сталь имеет серьёзные ограничения по применению – из неё производят изделия, не испытывающие в процессе своей эксплуатации ударные нагрузки, а также воздействие низких температур, например, внутренние устройства колонн.

При этом данная сталь имеет серьёзные ограничения по применению – из неё производят изделия, не испытывающие в процессе своей эксплуатации ударные нагрузки, а также воздействие низких температур, например, внутренние устройства колонн.

12Х15Г9НД (AISI 201) – предоставляет значительно более выгодное соотношение цена-качество по сравнению с аналогичными по свойствам классическими марками нержавейки, так как в ней дорогой никель частично заменен на марганец и азот. Выгодно сбалансированный химический состав делает характеристики нержавейки AISI 201 не уступающими AISI 304 и AISI 321 и постепенно догоняет их по популярности. При Т>1260°С легко поддается ковке и высадке. Поковки можно охлаждать на воздухе. В холодном состоянии обрабатывается также легко . Очень прочная и пластичная при глубокой вытяжке, изгибе, штамповке и высадке. Деформационно упрочняется при холодной обработке подобно сталям типа 12Х18Н10Т. Без затруднений сваривается дуговой сваркой с использованием защитной атмосферы. Данная сталь нашла свое применение в медицинской и пищевой промышленности. Используется также при изготовлении круглых и профильных труб, которые требуются для создания перил, поручней и ограждений.

Данная сталь нашла свое применение в медицинской и пищевой промышленности. Используется также при изготовлении круглых и профильных труб, которые требуются для создания перил, поручней и ограждений.

08Х18Н10, 08Х18Н9 (AISI 304) – наиболее распространённая и востребованная во всех отраслях промышленности, эта нержавейка снискала славу «пищевой», так как её химический состав и свойства делают ее наиболее подходящей для применения в пищепроме. Отличается высокой прочностью, упругостью, легко поддается сварке, показывает высокие характеристики коррозийной стойкости в агрессивных средах. Эту сталь часто выбирают для химической, фармацевтической, нефтяной и текстильной промышленности.

10Х17Н13М2 (AISI 316) – улучшенный вариант AISI 304 за счёт добавления молибдена, что повышает антикоррозионную устойчивость и способность к сохранению свойств в агрессивных кислотных средах, а также при высоких температурах. Находит применение в химической, нефтегазовой и судостроительной промышленности.

10Х17Н13М2Т, 10Х17Н13М3Т (AISI 316Тi) – эта марка стали нержавейки по сравнению с AISI 316 дополнительно легирована небольшим количеством титана, повышающего прочность материала, делающего его устойчивым к высоким температурам, а также к ионам хлора. Используется в сварных конструкциях, для изготовления лопастей газовых турбин, в пищевой и химической промышленности.

12-08Х18Н10Т (AISI 321) Нержавеющая сталь, характеристики которой обусловлены присутствием в химическом составе титана. Легко поддается сварочной обработке, устойчива к температуре до 800°С. Широко востребована для изготовления бесшовных труб, а также трубопроводных фитингов — фланцев, тройников, отводов и переходов.

06ХН28МДТ (.0Х23Н28М3Д3Т ЭИ943, AISI 904L) – сплав данной марки оптимально подходит для создания сварных конструкций, которые будут в дальнейшем эксплуатироваться при температурах до 80 °С в серной кислоте различных концентраций, за исключением 55 %-ной уксусной и фосфорной кислот.

20X23h28 (AISI 310S) – жаропрочная нержавеющая сталь хорошо поддается формоизменению и имеет хорошую свариваемость, что обуславливает ее широкое применение в производстве. AISI 310S обладает так же свойствами устойчивости к окислению в силу особенностей состава и повышенной жаропрочностью, так как выдерживает высокие температуры в различных средах. Из нее изготавливают различное оборудование для химической и нефтяной промышленности: установки для конверсии метана, пиролиза, газопроводы, камеры сгорания, а также для производства нагревательных элементов.

AISI 310S обладает так же свойствами устойчивости к окислению в силу особенностей состава и повышенной жаропрочностью, так как выдерживает высокие температуры в различных средах. Из нее изготавливают различное оборудование для химической и нефтяной промышленности: установки для конверсии метана, пиролиза, газопроводы, камеры сгорания, а также для производства нагревательных элементов.

12Х17 (AISI 430) – это нержавейка с высоким процентом хрома и низким – углерода, что способствует высокой прочности и одновременно пластичности. Является экономичным вариантом коррозийнностойкого материала, идеален для штамповки, деформации и перфорации, хорошо гнется и сваривается. Данная сталь сохраняет свои свойства в коррозионно опасных и серосодержащих средах, устойчива к резким перепадам температуры. Используется в нефтегазовой промышленности, а также в качестве декоративного материала для отделки зданий и помещений.

Сноски

- Легированные стали обозначаются путём перечисления легирующих элементов, обозначаемых буквами, с указанием после каждой буквы приблизительного процентного содержания легирующего элемента.

Буквенные обозначения, в частности, следующие: Х — хром, Н — никель, А — азот, Е — селен, Т — титан, П — фосфор, Б — ниобий, В — вольфрам, Ф — ванадий, М — молибден, Г — марганец, Д — медь, Р — бор, С — кремний, Ю — аллюминий и т.д. Так Х18Н10 означает, что в этой стали около 18% хрома и около 10% никеля.

Буквенные обозначения, в частности, следующие: Х — хром, Н — никель, А — азот, Е — селен, Т — титан, П — фосфор, Б — ниобий, В — вольфрам, Ф — ванадий, М — молибден, Г — марганец, Д — медь, Р — бор, С — кремний, Ю — аллюминий и т.д. Так Х18Н10 означает, что в этой стали около 18% хрома и около 10% никеля. - Если легирующего элемента один процент или менее, пишется только обозначающая его буква, без указания после неё процента его содержания.

| O’Hare Precision Metals

Круглый пруток из легированной стали

Наш круглый пруток из легированной стали вносит большой вклад в аэрокосмическую промышленность и лучше всего работает в кузнечных операциях.

Наш круглый прокат из легированной стали вносит большой вклад в аэрокосмическую промышленность и лучше всего работает в кузнечных операциях.

O’Hare Precision Metals является надежным поставщиком круглого проката из легированной стали и поставщиком услуг по прецизионному шлифованию, который считается лидером в снабжении предприятий качественными легированными сталями и поковками, которые пользуются большим спросом в промышленности.

Легированные стали имеют возможности ковки, включая фланцы, диски и ступицы, бесшовные катаные кольца, блоки, цилиндры и втулки, валы и ступенчатые валы. Но это еще не все, на что он способен, в основном легированные стали используются в автомобилестроении, авиастроении и комплектующих. Этот тип стали также подвергается отпуску и закалке практически с любой скоростью для получения высокой прочности и ударной вязкости.

Но что делает легированные стали особенными? Этот тип стали подвергся легированию с использованием различных элементов в количестве от 1% до 50% по весу для дальнейшего улучшения механических свойств.

Важные элементы, такие как никель, магний, молибден, хром, алюминий и ванадий, получаются из таких металлов, как только материал подвергается отпуску и закалке, что помогает выявить его наилучшее качество.

Элементы, которые добавляются к этой стали, помогают улучшить прокаливаемость, что позволяет этим сталям упрочнять их глубину, тем самым обеспечивая ударную вязкость и прочность всего сечения кованого компонента после термообработки, что делает его явно выдающимся по сравнению с другими типами. металлов и стали.

металлов и стали.

Легированные стали с содержанием углерода от среднего до высокого, трудно свариваемые. Но если содержание углерода уменьшить до 1-3%, то легированные металлы могут достичь большей формуемости и свариваемости, тем самым упрочняя материал.

КРУГЛЫЙ ПРУТ ИЗ СПЛАВАМы расширяем наш ассортимент легированных сталей, которые доступны в различных размерах, сортах, формах и формах. Эти инженерные сплавы способны к термообработке для получения широкого диапазона механических свойств. В O’Hare Precision Metals мы производим легированные стали и бесцентровые шлифованные стержни, которые выкованы и обработаны до почти идеальных размеров и жестких допусков.

Как опытный поставщик легированных сталей и бесцентровых шлифованных стержней, качество нашей продукции всегда тестируется и проверяется с точки зрения качества с самого начала процесса до его завершения, чтобы мы всегда могли соответствовать критериям и запросам клиентов. когда им это нужно.

производитель круглого проката из легированной стали

Легированная сталь в основном используется в аэрокосмическом строительстве и каркасе из-за ее высокой прочности и легкости.

У нас есть авиационные легированные стали, которые в основном используются в авиастроении и аэрокосмической промышленности. Таким образом, свойства легированной стали могут быть дополнительно изменены и улучшены в отношении ее твердости, коррозионной стойкости, долговечности и других факторов, применимых и важных в авиастроении и аэрокосмической промышленности.

Эта способность легированной стали делает ее привлекательной, учитывая, что эти свойства необходимы, особенно при работе в экстремальных условиях.

Легированные стали можно разделить на две группы: низколегированные и высоколегированные, и именно высоколегированная сталь обычно используется в авиастроении и аэрокосмической промышленности. Эта высоколегированная сталь отличается высоким процентным содержанием легирующих элементов.

Чтобы должным образом обслуживать компании аэрокосмической отрасли, O’Hare Precision Metals поставляет широкий ассортимент круглых прутков из высоколегированной авиационной стали, доступных как в прецизионных, так и в бесцентровых формах.

В O’Hare Precision Metals мы работаем над производством легированных сталей с повышенным допуском и высоким качеством различных размеров и форм, чтобы удовлетворить все требования, предъявляемые нашими клиентами на местном и глобальном уровнях.

Все наши авиационные металлы проверены, одобрены и сертифицированы как пригодные для производства деталей самолетов. Пожалуйста, ознакомьтесь с нашими доступными продуктами, применимыми для вашего самолета, и свяжитесь с нами, чтобы получить дополнительную информацию.

O’Hare Precision Metals — надежный производитель круглого проката из легированной стали с широким ассортиментом продукции. Мы производим круглые прутки из сплавов различных размеров и форм и располагаем собственным производственным предприятием в США. Наши продукты используются для структурных применений, таких как мосты, здания и самолеты.

Мы производим круглые прутки из сплавов различных размеров и форм и располагаем собственным производственным предприятием в США. Наши продукты используются для структурных применений, таких как мосты, здания и самолеты.

Успех компании обусловлен качеством продукции по конкурентоспособным ценам. O’Hare Precision Metals — надежный производитель круглого проката из легированной стали. Компания занимается производством арматуры из легированной стали и стала одним из самых авторитетных и надежных производителей в отрасли.

O’Hare Precision Metals является одним из ведущих производителей круглого прутка из легированной стали в Северной Америке. Он имеет широкий ассортимент продукции, включая шестигранные, квадратные и круглые прутки, а также другие формы, такие как шестиугольник, восьмиугольник и квадрат. O’Hare Precision Metals также предлагает продукцию, изготовленную по индивидуальному заказу, которая отвечает вашим конкретным требованиям.

Он имеет широкий ассортимент продукции, включая шестигранные, квадратные и круглые прутки, а также другие формы, такие как шестиугольник, восьмиугольник и квадрат. O’Hare Precision Metals также предлагает продукцию, изготовленную по индивидуальному заказу, которая отвечает вашим конкретным требованиям.

Покупайте круглые прутки из легированной стали у надежного производителя круглых прутков из легированной стали, такого как O’Hare Precision Metals, чтобы получить продукцию самого высокого качества по лучшей цене!

Если ваш материал не входит в число наших продуктов, пожалуйста, позвоните или свяжитесь с нами, чтобы запросить предложение относительно спецификаций вашего круглого проката из легированной стали сегодня!

ЛЕГИРОВАННЫЕ МАРКИ СТАЛИ

Сплав представляет собой смесь двух или более элементов, которые при смешивании продолжают сохранять свои металлические свойства. Не все смеси должны содержать сплавы, поскольку компоненты не вступают в химическую реакцию.

Не все смеси должны содержать сплавы, поскольку компоненты не вступают в химическую реакцию.

Примером этого может быть добавление определенной части хрома или никеля к железу с примесью углерода, что часто приводит к получению нержавеющей стали, но когда вы смешиваете металлический натрий и галогенный хлор, это не образует сплав.

Марки легированной стали универсальны, поскольку они обладают общим сочетанием ударной вязкости, прочности, усталостной прочности и износостойкости. Они сделаны из множества элементов и металлов, сплавленных друг с другом для создания прочных свойств, которые требуются в очень широком спектре приложений в различных отраслях промышленности.

Марки легированной стали в основном имеют разумную прочность, выдерживают высокие температуры около 600° и даже выше, а также сохраняют отличную атмосферную коррозионную стойкость. Эти марки сплавов почти идеальны для изготовления нескольких поковок, чтобы получить точные размеры, предназначенные для конкретного применения. Целесообразно ковать определенные марки легированных сталей не ниже 1600°.

Целесообразно ковать определенные марки легированных сталей не ниже 1600°.

Марки легированной стали в основном подходят для различных применений, таких как аэрокосмическая, сельскохозяйственная и оборонная промышленность, множество применений в автомобильной, газовой промышленности, типичное использование в валах, шпинделях и кованых шестернях.

Кроме того, с его представленными свойствами, сплавные стальные оценки могут подвергаться множеству операций и условий обработки, таких как:

- ТЕХОДНАЯ Обработка

- Отжиг

- нормализация

- Махам

00","type":"text"}” data-margin-bottom=”30pt” data-hd-info=”0″ data-line-height=”1.8″ data-doc-id=”700142000002387019″ data-doc-type=”writer”> Круглый пруток из легированной стали представляет собой тип стали с содержанием легирующих элементов. Он в основном используется в производстве металлических изделий, особенно тех, которые требуют высокой прочности и жаростойкости. Пруток из легированной стали — это тип стали, который изготавливается путем сочетания железа, хрома, никеля и других элементов.

Круглый пруток из легированной стали представляет собой круглый пруток, изготовленный из легированной стали. Он имеет однородное поперечное сечение и используется для многих различных применений, таких как ковка, прокатка, ковка и прессование.

Прутки из легированной стали обычно используются из-за их долговечности и прочности. Они также намного дешевле, чем другие металлы. Кроме того, круг из сплава чаще всего используется в производстве, строительстве и автомобилестроении. Они имеют высокое соотношение прочности к весу и могут выдерживать экстремальные температуры.

Они также намного дешевле, чем другие металлы. Кроме того, круг из сплава чаще всего используется в производстве, строительстве и автомобилестроении. Они имеют высокое соотношение прочности к весу и могут выдерживать экстремальные температуры.

ТАБЛИЦА МАРОК СПЛАВОВ

МАРКА ЛЕГИРОВАННОЙ СТАЛИ | ОПИСАНИЕ | |

|---|---|---|

| 4120 | обладает хорошими прочности. и машиностроение, двигателестроение – поворотные кулаки, кованые коленчатые валы и др. | |

| 4130 | легко поддается механической обработке, сваривается и пластичен, имеет вязкую прочность | коммерческие и военные самолеты, станки, автомобильная промышленность, гидравлические инструменты, аэрокосмическая промышленность, автогонки |

| 4135 | сталь низколегированная, поддающаяся термообработке и имеющая достаточную прочность , шпиндели | |

| 4140 | обеспечивает хорошую проникающую твердость, износостойкость, прочность и пластичность | детали, подвергающиеся высоким нагрузкам, или компоненты, подверженные сильному износу |

| 4142 | среднеуглеродистая сталь, легко нагреваемая и обладающая высокой прочностью сталь низколегированная, легко кованая, свариваемая и обрабатываемая | УБТ, валы, кованые шестерни, валки для бумажных фабрик, держатели инструментов и валы насосов |

| 4150 | сталь низколегированная, обладает хорошей атмосферной коррозионной стойкостью и прочностью | поковки для аэрокосмической, газовой и нефтяной промышленности, кованые шестерни, валы и шпиндели |

| 4340 | сплав никель-хром-молибден, обладает высокой ударной вязкостью и усталостной прочностью | гражданские и военные самолеты, станкостроение, автомобильные системы, коленчатые валы из кованой стали |

| 52100 | высокоуглеродистая, легированная хромом сталь | для высоконагруженных деталей, таких как авиационный подшипник |

| 6150 | мелкозернистая углеродисто-хромовая легированная сталь с высокой стойкостью к истиранию прочность сердечника | кованые распределительные валы, шестерни и крепежные детали |

| 8740 | хромоникелевая низколегированная сталь, имеет жесткие прочностные свойства | высокопрочные кованые крепежные детали |

| 9310 | low alloy steel, has good hardenability and fatigue strength | crankshafts, heavy-duty gear shafts, gears in truck and aircraft construction |

00","type":"text"}” data-margin-bottom=”15pt” data-hd-info=”0″ data-line-height=”1.8″ data-doc-id=”700142000002387019″ data-doc-type=”writer”> O ‘Hare Precision Metals является производителем и поставщиком круглого проката из легированной стали. У нас есть высококачественные поставки прутков из легированной стали с возможностью выполнения индивидуальных заказов. Мы предлагаем широкий выбор сплавов, включая нержавеющую сталь, хром-ванадиевые сплавы и сплавы на основе никеля.

O’Hare Precision Metals имеет возможность выполнять индивидуальные заказы с большим разнообразием сплавов. Их продукция также доступна в различных длинах, диаметрах и толщинах, которые могут быть изготовлены на месте. Кроме того, O’Hare Precision Metals предлагает широкий ассортимент продукции, в том числе круглый пруток из нержавеющей стали, алюминиевый пруток, медный пруток, сплав на основе никеля, титановый пруток и многое другое.

Для получения дополнительной информации о O’Hare Precision Metals или любом из предлагаемых нами изделий из круглого сплава, пожалуйста, свяжитесь с нами сейчас!

O’hare Precision Metals — поставщик бесцентровых шлифовальных прутков и услуг по прецизионному шлифованию, который гордится качеством круглого проката из легированной стали, который мы, как один из ведущих поставщиков круглого прутка из легированной стали, можем предоставить вам и другим клиентам.

Если вы хотите узнать больше о видах услуг и продуктах, которые мы можем вам предложить, свяжитесь с нами прямо сейчас и отправьте предложение по необходимому вам продукту.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Механически обработанные детали из легированной стали – Услуги по обработке легированной стали с ЧПУ

E.J. Basler является ведущим производителем компонентов из легированной стали с прецизионной механической обработкой. Сочетая наш отраслевой опыт с нашими услугами по прецизионной обработке легированной стали, мы изготавливаем сложные детали из легированной стали для широкого спектра применений и отраслей, включая электронику, медицину, военную и автомобильную промышленность. У нас есть опыт работы с различными марками легированных сталей, и мы можем порекомендовать конкретную сталь, которая лучше всего соответствует вашим требованиям к деталям. Мы предлагаем широкий спектр современных технологий механической обработки и вторичных процессов, включая CNC, Swiss, Acme, многошпиндельный, Davenport и Hydromat, которые предлагают такие преимущества, как более высокая скорость обработки, жесткие допуски на размеры и форму, улучшенное качество поверхности. , сокращение отходов материала и увеличение срока службы инструмента. Мы можем быстро производить детали и компоненты из легированной стали с прецизионной механической обработкой, отвечающие строгим требованиям и спецификациям, с коротким временем цикла и высоким уровнем точности и повторяемости.

, сокращение отходов материала и увеличение срока службы инструмента. Мы можем быстро производить детали и компоненты из легированной стали с прецизионной механической обработкой, отвечающие строгим требованиям и спецификациям, с коротким временем цикла и высоким уровнем точности и повторяемости.

ЧТО ТАКОЕ ЛЕГИРОВАННЫЕ СТАЛИ?

Вся сталь является легированной, потому что она состоит из железа и дополнительного материала. Тем не менее, когда мы используем термин «легированная сталь» в производстве, это обычно относится к железному материалу с добавлением к нему дополнительных сплавов, таких как: хром, никель, кремний, марганец, ванадий и бор. Они добавляются для повышения прочности, износостойкости и коррозионной стойкости стали. Отличие от углеродистых сталей.

КАКОВЫ ПРЕИМУЩЕСТВА ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННОЙ СТАЛИ?

Легированная сталь была разработана для обеспечения большей прочности и долговечности стали. Что удивительно сегодня, так это то, что есть материал, который можно использовать практически для любого применения. Например, легированная сталь 8620 отлично подходит для сварки.

Что удивительно сегодня, так это то, что есть материал, который можно использовать практически для любого применения. Например, легированная сталь 8620 отлично подходит для сварки.

- Легче углеродистой стали

- Высокая прочность на растяжение

- Хорошо выдерживает высокие температуры

- Полностью перерабатываемый материал для высокоэкологичной обработки

ОБЫЧНЫЕ ПРИМЕНЕНИЯ И ПРОМЫШЛЕННОСТЬ

Многочисленные преимущества и преимущества легированной стали делают ее предпочтительным материалом для точных станков с ЧПУ, швейцарской и других технологий обработки. Э.Дж. Basler может обрабатывать детали, компоненты и продукты практически для любого применения или отрасли, включая, помимо прочего, следующие:

- Электроника

- Полупроводники

- Электрические приложения

- Фармацевтика

- Аэрокосмическая отрасль

- Автомобилестроение

- Производство пищевых продуктов и напитков

- Военные и оборонные

- Строительство

- Промышленное оборудование

- Сантехника

- ОВКВ

- Бытовая техника

- Транспорт

- Потребительские товары

- Морской

ЛЕГИРОВАННАЯ СТАЛЬ В НАЛИЧИИ

E. J. Basler имеет опыт обработки высококачественных сверхточных деталей и изделий из различных легированных сталей, включая следующие:

J. Basler имеет опыт обработки высококачественных сверхточных деталей и изделий из различных легированных сталей, включая следующие:

- 4140- Эта легированная сталь имеет многоцелевое применение. Делая это примерно в среднем диапазоне обрабатываемости, свариваемости и формуемости. 4140 — низколегированная сталь, содержащая хром, марганец и молибден. В нем больше углерода, что делает его лучше для механической обработки, но он не такой свариваемый, как другие легированные стали.

- 8620- Это отличная легированная сталь для сварки и формовки. Он состоит из никеля, молибдена и хрома.

ПОЧЕМУ Э.Дж. БАСЛЕР?

Э.Дж. Basler поставляет высококачественные обработанные детали из легированной стали с превосходными механическими свойствами, сложной геометрией и точными допусками, а также стабильной и точной повторяемостью. Мы являемся крупносерийным механическим цехом, который предлагает различные возможности обработки и вторичного обслуживания, включая обработку Hydromat, Davenport, Swiss, многошпиндельную обработку и обработку с ЧПУ.

Существенно улучшает антикоррозионные свойства, а при большой концентрации способен сделать стали нержавеющими

Существенно улучшает антикоррозионные свойства, а при большой концентрации способен сделать стали нержавеющими

Увеличивает предел выносливости на воздухе и в коррозионной среде. Улучшает свариваемость

Увеличивает предел выносливости на воздухе и в коррозионной среде. Улучшает свариваемость Легирована хромом (Cr ̴ 1,4%) и кремнием (Si ̴ 1,3%)

Легирована хромом (Cr ̴ 1,4%) и кремнием (Si ̴ 1,3%)

Наши средства позволяют нам угодить определенному требованию клиентов.

Наши средства позволяют нам угодить определенному требованию клиентов.

самосвалы, экскаваторы, погрузчики, желоба, конвейеры, питатели и т. д.

самосвалы, экскаваторы, погрузчики, желоба, конвейеры, питатели и т. д.

Shah Alloys. Все права защищены.

Shah Alloys. Все права защищены.