Марки углеродистой стали: Углеродистая сталь – марки и правила их чтения для начинающих + Видео

alexxlab | 07.05.2022 | 0 | Разное

Марки углеродистой стали для изготовления сварной сетки.

Конструкционная сталь – это общее название металла, применяющегося для создания конструкций и механизмов в строительстве, машиностроении и других сферах. Конструкционные стали разделяются на различные группы, одна из которых – углеродистая сталь – используется для производства сварной сетки.

Сетка сварная применяется не только в сфере строительства – это металлоизделие также используется для создания охранных систем, решеток, ограждений, для изготовления клеток, вольеров, каркасов для теплиц, LED-конструкций и т.д. Существует несколько размеров ячеек сварной сетки, размер определяется при заказе.

Качество сварной сетки во многом определяется качеством стали

В целом, качество углеродистых сталей зависит от наличия примесей серы и фосфора, которые придают металлу красноломкость (сера) и хладноломкость (фосфор). Соответственно, чем выше содержание вредных примесей – тем ниже качество материала.

В сталях обыкновенного качества, маркирующихся «Ст», содержится до 0.05% серы и фосфора. В качественных – маркировка «Сталь» – максимум 0.0035%. Высококачественные стали содержат менее 0.025% вредных примесей, маркируются литерой «А». Ну и лучшие стали – особовысококачественные – содержат лишь 0.015% серы и фосфора. Они маркируются буквой «Ш».

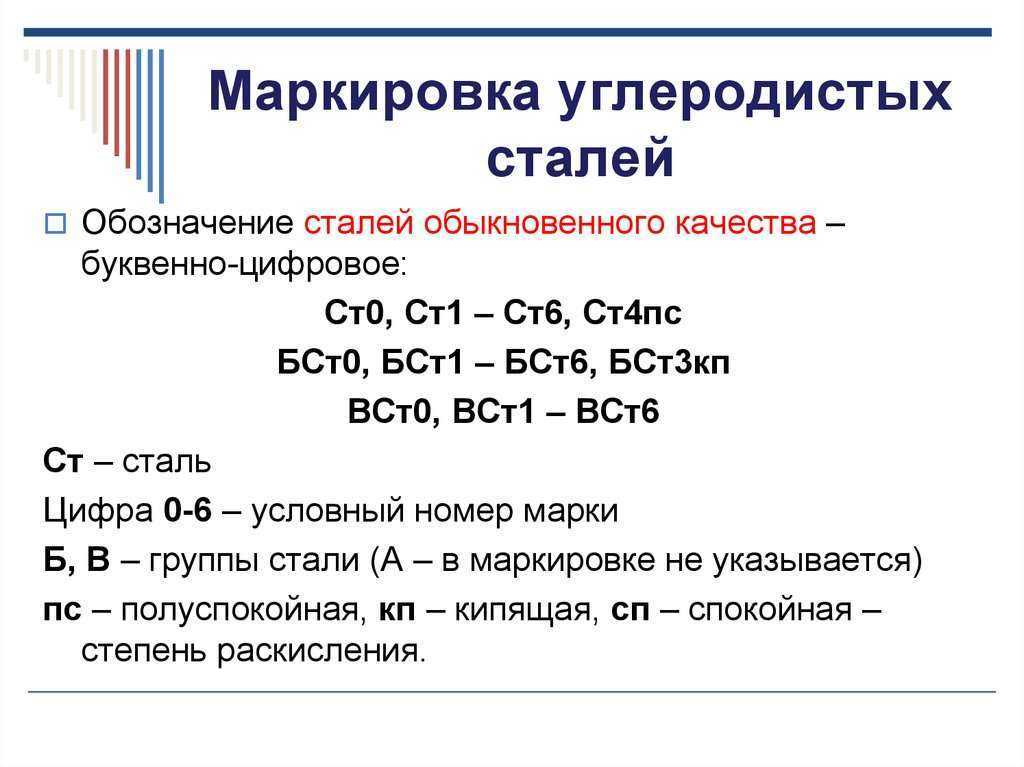

Конструкционные углеродистые стали класса «Ст»

Стали обычного качества активно используются в машиностроении и строительстве, что вполне объяснимо – содержание вредных веществ не превышает допустимой нормы, материал довольно дешевый, но, вместе с тем, технологичный. Углеродистая сталь обыкновенного качества обладает всеми свойствами, необходимыми для изготовления конструкций массового назначения. В зависимости от дальнейшего использования, углеродистые стали делятся на 3 подгруппы: А, Б и В.

- Группа А

К ней относятся стали с регламентированными механическими свойствами, но условно свободным химическим составом. Такие стали применяются в конструкциях, не подвергающихся термической обработке, что позволяет сохранить свойства горячекатаного материала.

Такие стали применяются в конструкциях, не подвергающихся термической обработке, что позволяет сохранить свойства горячекатаного материала.

- Группа Б

К группе Б относятся металлы с регламентированным химическим составом, при этом механические свойства стали могут изменяться. Такие металлы подвергаются горячей обработке.

- Группа В

Стали этой группы обладают регламентированным химическим составом и механическими свойствами. Именно металлы группы В используются для производства сварных конструкций, в том числе и сетки. Свариваемость и условия эксплуатации сталей определяется химическим составом, что позволяет применять стали группы В для наиболее важных деталей и конструкций.

Качественные углеродистые стали

К этому классу относятся материалы с повышенным содержанием марганца и повышенной прокаливаемостью. Так называемые мягкие стали используются для создания методом холодной штамповки различных деталей, характеристиками которых являются износостойкостью и упругостью – рессор, пружин и высокопрочной проволоки.

Классификация и обозначение марок стали » Строительный портал

Сплав железа с углеродом при содержании последнего от 0,04 до 1,7% называют сталью.

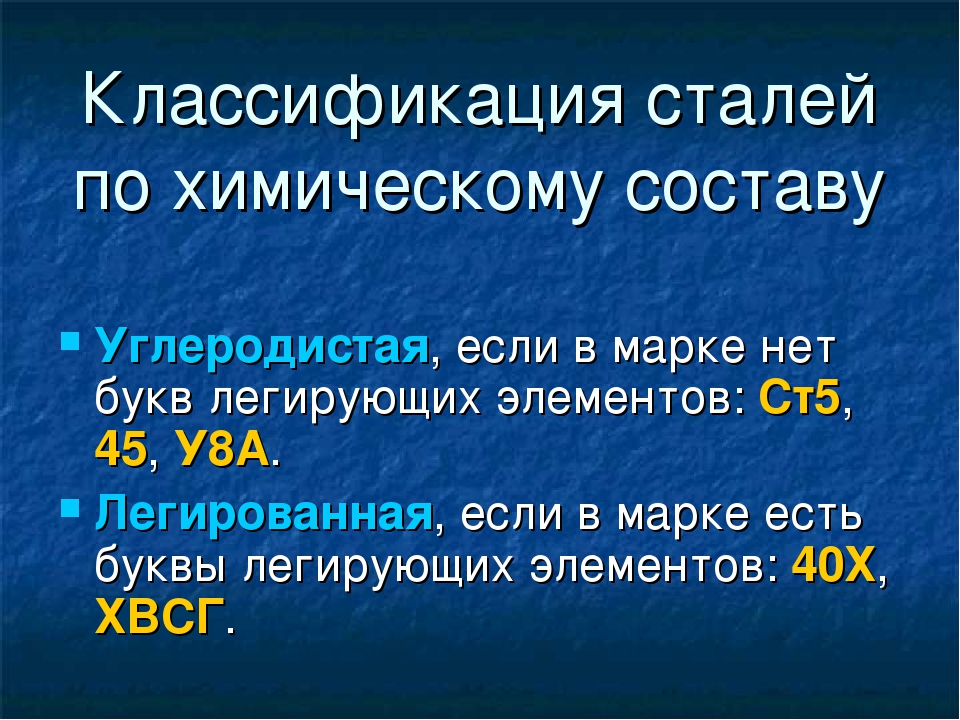

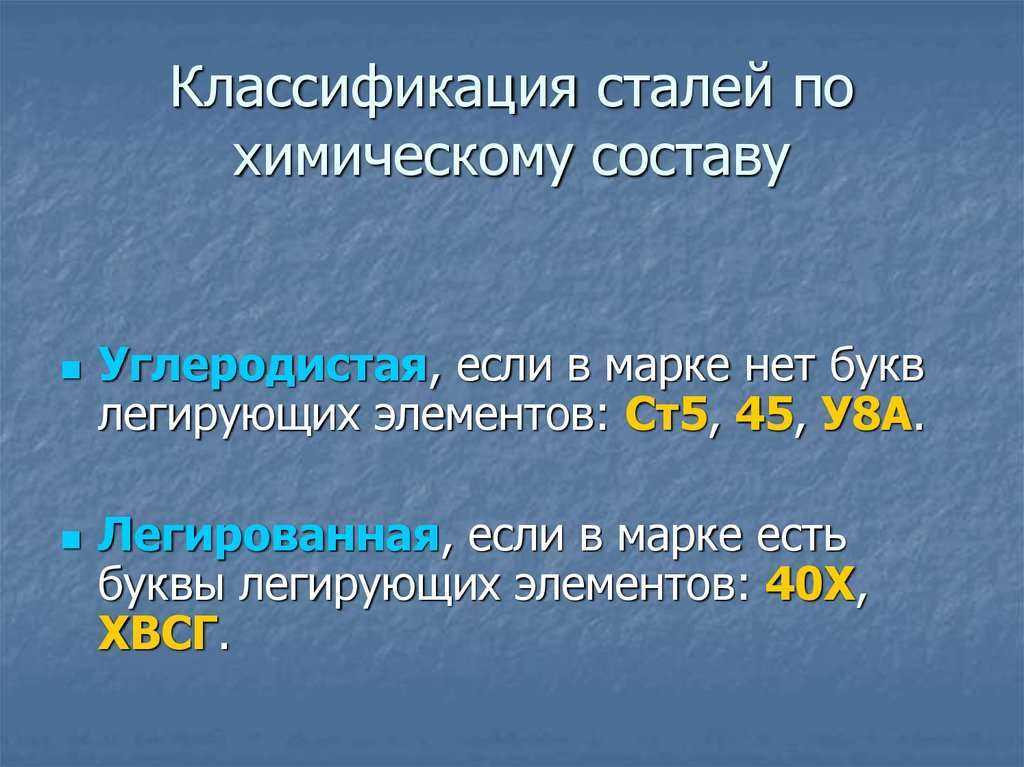

Все разнообразные сорта сталей делятся по составу на углеродистую и легированную, а по назначению — на конструкционную (строительную, машиноподелочную) и инструментальную.

Углеродистыми называют такие стали, в которых углерод является основным элементом, определяющим свойства сплава. Кроме углерода, в состав углеродистых сталей неизбежно входит в небольших количествах марганец, кремний, фосфор и сера.

Легированными называют такие стали, состав которых, кроме углерода и неизбежно входящих обычных элементов (марганец, кремний, фосфор, сера), содержит еще легирующие, то есть улучшающие качество стали элементы. Такими элементами в стали являются никель, хром, вольфрам и др. Легирующие элементы вводятся при изготовлении стали. По наименованию этих элементов легированные стали получают соответствующие названия: никелевая, хромистая, хромоникелееая

д.

д.Углеродистые стали. В практике машиностроения и ремонтного дела применяются следующие основные виды углородистых конструкционных и инструментальных сталей.

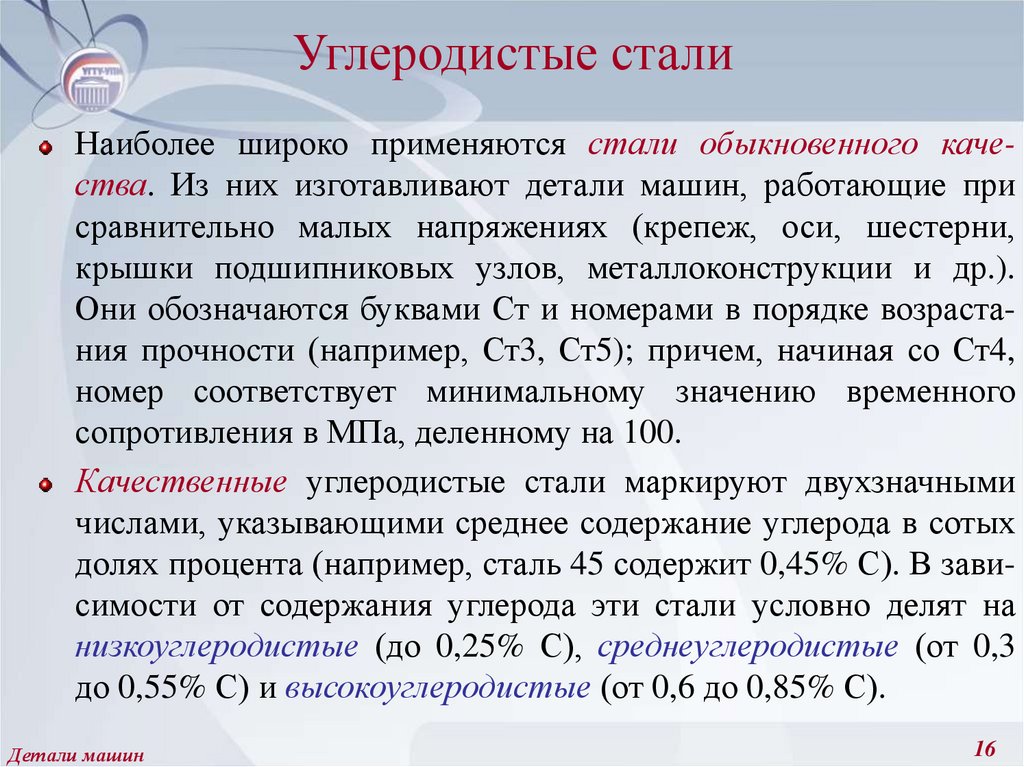

Сталь конструкционная углеродистая обыкновенного качества. Она содержит от 0,07 до 0,63% углерода, обладает хорошими механическими свойствами и широко применяется при изготовлении и ремонте деталей машин и оборудования. Каждый сорт стали обозначают определенной маркой. Сталь данной группы по стандарту подразделяется на 8 марок, характеристика которых приведена в таблице 3.

Марки стали, перечисленные в таблице 3, применяются для изготовления деталей тракторов и сельскохозяйственных машин. Например, из стали марки Ст. 2 изготовляют валики переключения передач трактора С-65, крестовины кардана комбайнов, марки Ст. 3 — болт натяжной трактора С-65, ленту тормозную трактора С-80, марки Ст. 5— шпоры колес трактора «Универсал», ось полевого колеса хедера комбайна, ключи гаечные для сепараторов и т.

Сталь конструкционная углеродистая качественная отличается от стали обыкновенного качества более высокими механическими свойствами. В этой стали сужены пределы содержания углерода, а фосфора и серы допускается не более 0,04%. Стоимость се выше и применяется она для более ответственных деталей тракторов, автомобилей и сельскохозяйственных машин. Ho стандарту установлено 14 марок качественных конструкционных сталей. Марка стали обозначается двухзначным числом, выражающим среднее содержание углерода в сотых долях процента (например, сталь со средним содержанием углерода 0,15% имеет марку 15).

Характеристика наиболее распространенных сталей этой группы приведена в таблице 4.

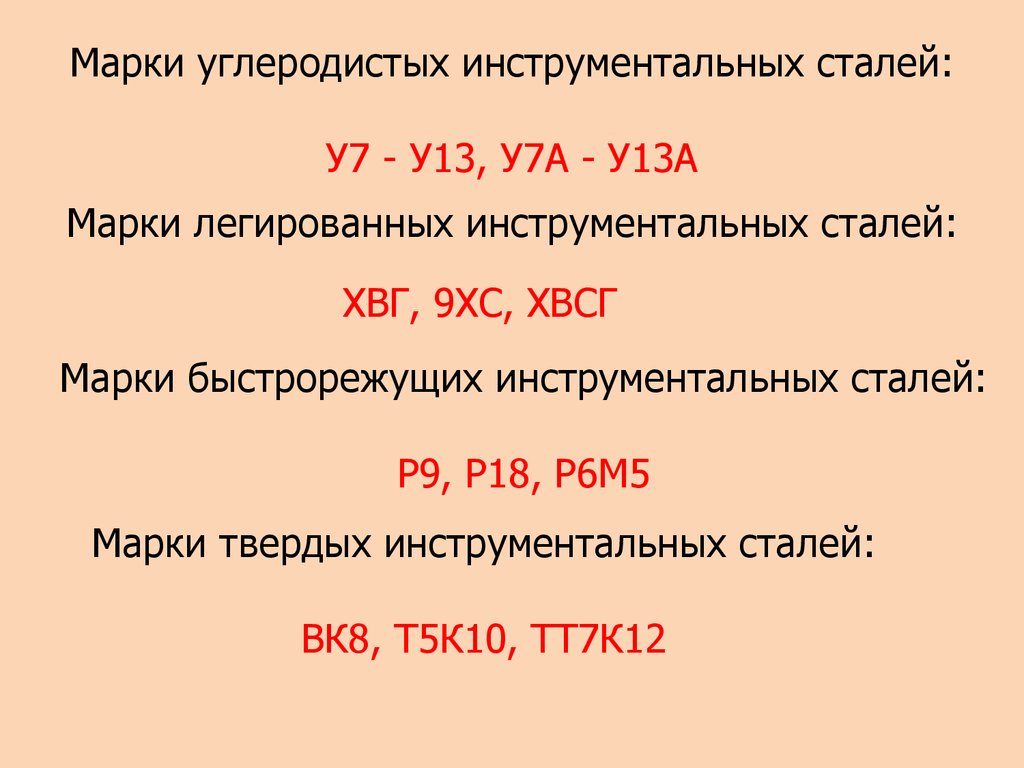

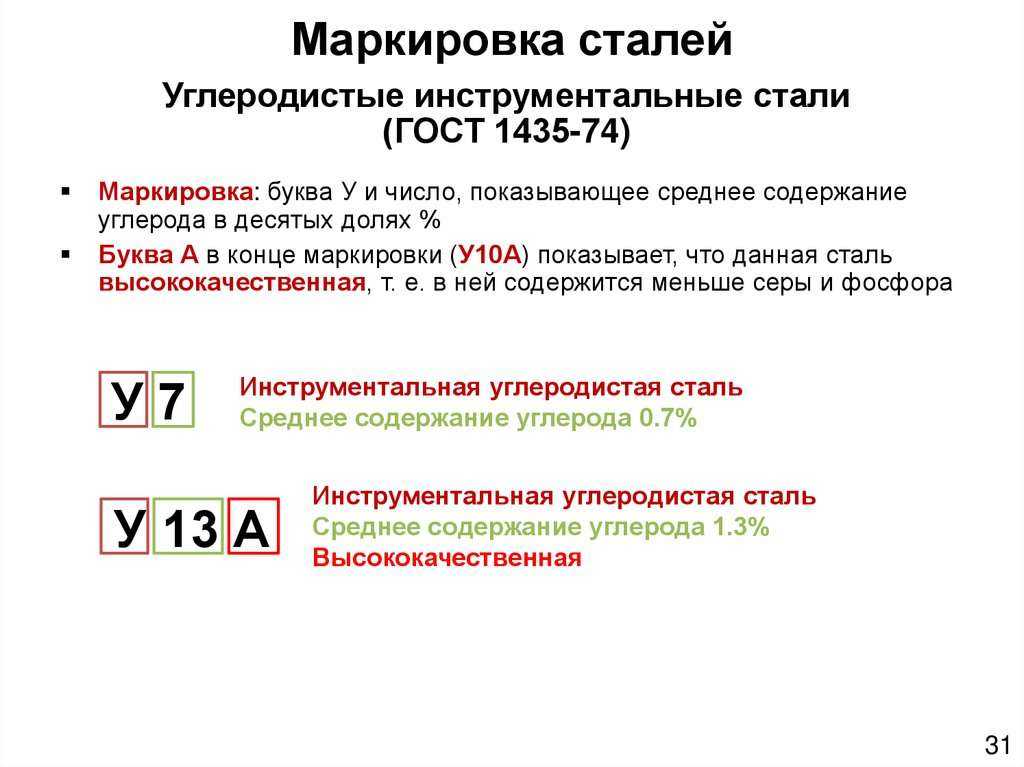

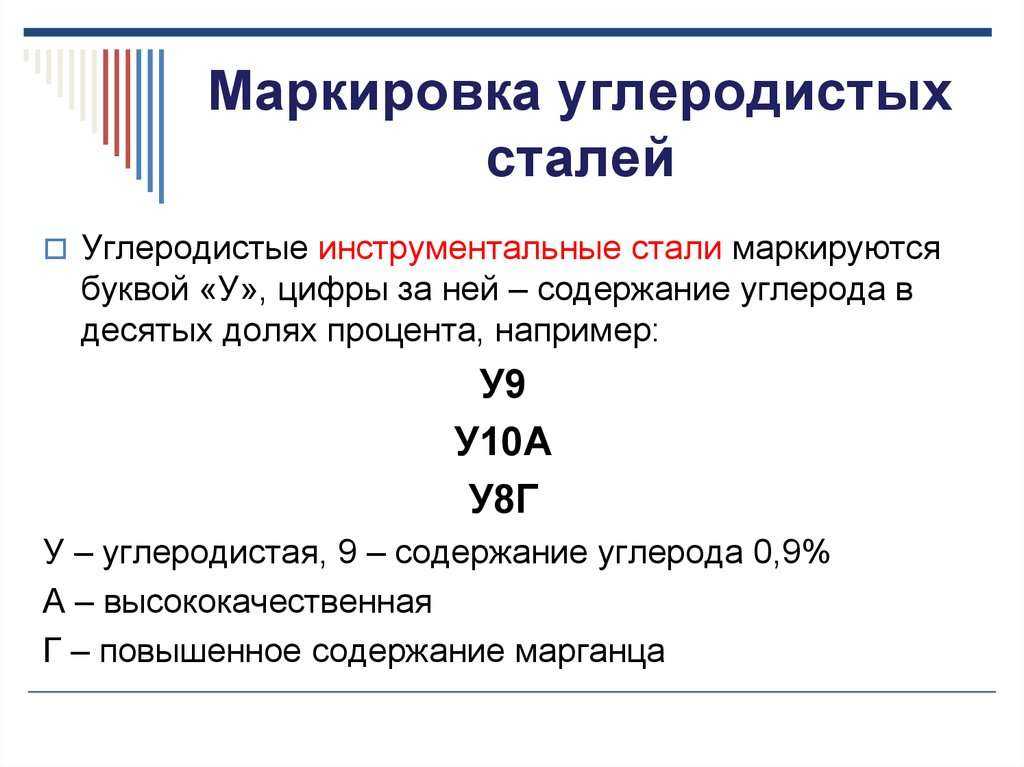

Сталь инструментальная углеродистая применяется главным образом для изготовления инструментов. Эта сталь содержит от 0,6 до 1,4% углерода. Стандартом установлено 12 марок инструментальной углеродистой стали. Марки стали имеют следующее обозначение: буква У указывает, что это — углеродистая сталь, а цифра за буквой означает среднее содержание углерода в десятых долях процента. Буква А в конце обозначения указывает, что сталь высококачественная, то есть с пониженным содержанием фосфора и серы до 0,02%. Например, марка стали У9А означает: углеродистая сталь с содержанием углерода 0,9%, высококачественная.

Марки инструментальной углеродистой стали и их примерное назначение приведены в таблице 5.

Легированные стали. Эти стали делятся на две группы: легированные конструкционные и легированные инструментальные.

Легированная конструкционная сталь. Эта сталь широко применяется в авиационной, автомобильной, тракторной и других отраслях промышленности для изготовления ответственных деталей, требующих сочетания высокой прочности и пластичности (вязкости).

Каждый легирующий элемент, входящий в состав легированной стали, участвует наравне с железом и углеродом в образовании структуры и определенным образом влияет на механические свойства этой стали.

При маркировке легированных сталей в России пользуются условным сочетанием цифр и букв, которые указывают на примерный состав стали. Для отдельных легирующих элементов приняты следующие буквенные обозначения:

В обозначении марки легированной стали первые две цифры показывают количество углерода в сотых долях процента; буква обозначает соответствующий легирующий элемент; цифра, следующая за буквой, указывает среднее содержание в процентах обозначенного буквой, элемента. Если в стали содержится меньше или около 1 % легирующего элемента, то цифра после буквы не ставится.

Пример. Марка 20ХА означает хромистую сталь повышенного качества, содержащую 0,20% углерода и около 1% хрома.

Марка 35ХГ2 означает хромомарганцовистую сталь, содержащую 0,35% углерода, около 1% хрома и 2% марганца.

Марка 12Х2Н4А означает хромоникелевую сталь повышенного качества, содержащую 0,12% углерода, около 2% хрома и около 4% никеля.

Химический состав наиболее распространенных в автотракторном и сельскохозяйственном машиностроении марок легированных сталей приведен в таблице 6.

Конструкционные легированные стали широко применяются для изготовления деталей тракторов. Например, из хромистой стали марки 40X изготовляют шатунные болты и гайки, болты крепления маховика и ведущего колеса, шестерни масляного насоса, шестерни, валы и полуоси самоходного комбайна.

Из хромомарганцовотитановой стали изготовляют шестерни коробки перемены передач тракторов; из марганцовистой стали марки 45Г2 и 35Г2 — коленчатые валы тракторов С-80 и «Универсал»; из стали марки 65Г — звенья цепи элеваторов картофелеуборочных машин и пружинные шайбы; из высокомарганцовистой стали с содержанием марганца 12—15% — звенья гусениц тракторов СТЗ-НАТИ, ДТ-54, КД-35 и КДП-35; из кремнехромистой стали марки Х9С2 (9СХ8) — выхлопные клапаны тракторных двигателей и т. д.

Легированные инструментальные стали широко применяются в тракторной и других отраслях промышленности. Легирующими элементами в инструментальных сталях служат вольфрам (В), ванадий (Ф), хром (X), марганец (Г).

При обозначении марок инструментальных легированных сталей цифры, указывающие на среднее содержание углерода, опускаются. Например, марка инструментальной легированной стали Х12 означает, что это сталь хромистая со средним содержанием хрома 12%.

Марки наиболее распространенных легированных инструментальных сталей и их примерное назначение приведены в таблице 7.

Отдельные легированные стали, имеющие особые физические свойства, обозначаются дополнительной буквой. Некоторые стали выделены в особые группы, каждой из них присваивается соответствующая буква, которая пишется первой в обозначении марки и указывает назначение сталей. Например, E — магнитная сталь, Я — кислотоупорная, Ж — жароупорная, ШХ — шарикоподшипниковая, P — быстрорежущая.

Обычная углеродистая сталь — что это?

Компенсатор из низкоуглеродистой стали для электростанции; Добавлено небольшое количество меди для повышения коррозионной стойкости.

Те из нас, кто работает в сфере сварки и ремонта, много раз видели и слышали термин просто углеродистая сталь . Существует ли такая вещь, как простая углеродистая сталь? В прошлом для описания простой углеродистой стали часто использовался термин «мягкая сталь ». 0006, металлургический дескриптор, определяющий пригодность материала для конечного использования.

0006, металлургический дескриптор, определяющий пригодность материала для конечного использования.

Вы должны изучить несколько спецификаций, чтобы определить, подходит ли металл для предполагаемого использования. В большинстве случаев яйцо появляется раньше курицы. Инженеры устанавливают требования к конечному использованию, а затем ищут подходящий материал для достижения желаемого результата.

Термин обычная углеродистая сталь обычно относится к стали, такой как ASTM A36/ASME SA36 или SAE 1020. Эти материалы с относительно низким содержанием углерода и других сплавов чаще всего используются в некритических конструкциях. A36/SA36 доступен в пластинах и формах, таких как балки, швеллеры, уголки, а также круглые и плоские стержни.

Если в спецификации задания не указан материал, вы должны решить, какой использовать, исходя из следующих критериев:

- Прочность

- Износостойкость

- Коррозионная стойкость

- Пластичность

- Формуемость

- Твердость, прокаливаемость

- Форма (пластина, балка, уголок, тавр, швеллер и т.

д.

д. - Состояние поверхности

- Доступные толщины, ширины и длины

- Репутация производителя

- Дополнительные требования к испытаниям

- Наличие доставки

- Стоимость

Прочность

Для материала A36/SA36 предел прочности при растяжении и текучести средний. Выход составляет примерно 36 000 фунтов на квадратный дюйм, а предел прочности на растяжение варьируется от 58 000 фунтов на квадратный дюйм до 80 000 фунтов на квадратный дюйм. Различия в прочности на растяжение учитывают разницу в содержании углерода, марганца и кремния при разной толщине. Также на прочность на растяжение может влиять метод производства — прокатка, горячая или холодная или экструзия.

Дополнительный углерод и марганец повышают прочность, но снижают пластичность. Например, минимальное удлинение для 2-дюймовой пластины составляет 23 процента, а для фасонных изделий — 21 процент.

Износостойкость и коррозионная стойкость

Если требуется износостойкость, то A36/SA36 не лучший выбор. Износостойкость связана с твердостью и прокаливаемостью. Обычно говорят, что металл, содержащий менее 0,30% углерода, плохо поддается закалке, хотя он может подвергаться поверхностному упрочнению на 90 005 9 .0006 в атмосферной печи с углеродным обогащением.

Износостойкость связана с твердостью и прокаливаемостью. Обычно говорят, что металл, содержащий менее 0,30% углерода, плохо поддается закалке, хотя он может подвергаться поверхностному упрочнению на 90 005 9 .0006 в атмосферной печи с углеродным обогащением.

Если необходима коррозионная стойкость, A36/SA36 не лучший выбор. Этот материал не содержит элементов, таких как медь, хром или никель, которые обеспечивают коррозионную стойкость. В прошлом этот материал был доступен в форме , протравленной и промасленной, в форме , которая была немного более коррозионностойкой.

Пластичность и формуемость

Пластичность и формуемость напрямую связаны. Эти свойства определяются испытаниями на растяжение, текучесть, удлинение (насколько материал будет растягиваться перед разрушением) и сокращение (усадка площади поперечного сечения перед разрушением). Если материал должен быть согнут или прокатан, пластичность очень важна, и A36/SA36 — хороший выбор. А 90-градусный изгиб для этого вовсе не редкость

материал. Он также легко раскатывается и практически не имеет пружинящего эффекта (раскрытия после прокатки).

Он также легко раскатывается и практически не имеет пружинящего эффекта (раскрытия после прокатки).

The nominal chemical requirements for these materials are:

| Metal Thickness (In.) and Chemical Values (Percent) | Thickness | Up to ¾ | ¾ – 1½ | 1½ – 2½ | 2½ – 4 | 4+ |

|---|---|---|---|---|---|

| Углерод (макс.) | 0,25 | 0,25 | 0.26 | 0.27 | 0.29 |

| Manganese | — | 0. 80 – 1.20 80 – 1.20 | 0.80 – 1.20 | 0.85 – 1.20 | 0.85 – 1.20 |

| Phosphorus (max.) | 0.04 | 0.04 | 0.04 | 0.04 | 0.04 |

| Sulfur (max.) | 0.05 | 0.05 | 0.05 | 0.05 | 0.05 |

| Silicon | 0. 40 (max.) 40 (max.) | 0.40 (max.) | 0.15 – 0.40 | 0.15 – 0.40 | 0.15 – 0.40 |

| Медь (мин. при указании медной стали ) | 0,20 | 0,20 | 0,20 | 0,20 | 0,20 |

Эмпирическое правило состоит в том, что 0,30% — это нижний предел для закалки и отпуска посредством закалки.

Эмпирическое правило состоит в том, что 0,30% — это нижний предел для закалки и отпуска посредством закалки. Это также очень ценно для повышения прокаливаемости.

Это также очень ценно для повышения прокаливаемости. 98,26% представляют собой баланс химии, то есть железа.

98,26% представляют собой баланс химии, то есть железа. Существует множество применений, в которых используется низкоуглеродистая сталь, например, изготовление кухонной утвари, столового серебра и листовых изделий без покрытия. Обладает отличной свариваемостью и формуемостью.

Существует множество применений, в которых используется низкоуглеродистая сталь, например, изготовление кухонной утвари, столового серебра и листовых изделий без покрытия. Обладает отличной свариваемостью и формуемостью.