Марки высоколегированные стали: Высоколегированная сталь: марки, сплавы, свойства

alexxlab | 11.02.2023 | 0 | Разное

Высоколегированная сталь: особенности, маркировка, сварка сталей

Целью внесения легирующих компонентов является изменение физических свойств стали — повышение прочности, противодействие коррозии, повышение гибкости. В зависимости от концентрации легирующих элементов различают три вида — низколегированная (дополнительных компонентов менее 2,5%), среднелегированная (от 2,5 до 10%) и высоколегированная сталь (от 10 до 50%).

Какими основными отличиями обладает высоколегированная сталь? Какие марки высоколегированных сталей существуют? И о чем нужно помнить при проведении сварочных работ? Ниже мы узнаем ответы на эти вопросы.

Содержание

- 1 Основные особенности

- 1.1 Категории

- 1.2 Применение

- 2 Маркировка легированной стали

- 2.1 Расшифровка

- 3 Виды и марки высоколегированной стали

- 4 Сварка высоколегированных сталей

- 4.1 Советы

- 5 Заключение

Основные особенности

Высоколегированная сталь помимо углерода и железа содержит большое количество легирующих добавок (от 10 до 50%). В качестве дополнительных компонентов: хром, никель, кремний, марганец, вольфрам, молибден, ванадий, алюминий, кобальт, титан, а также различные редкоземельные металлы.

В качестве дополнительных компонентов: хром, никель, кремний, марганец, вольфрам, молибден, ванадий, алюминий, кобальт, титан, а также различные редкоземельные металлы.

Чаще всего в качестве дополнительных компонента выступает хром и никель — остальные компоненты обычно содержатся в небольших количествах. Хотя есть и некоторые исключения: простой пример — аустенитные марки высоколегированных сталей могут содержать марганец в концентрации от 1 до 15%.

Причины внесения легирующих добавок очень простые — они изменяют структуру и физические свойства стального сплава, что позволяет человеку получить металл с нужными свойствами.

Категории

Категории высоколегированных сталей в зависимости от их физических свойств:

- Окалиностойкие (жаростойкие) высоколегированные стали. Основная особенность подобных сплавов — полная устойчивость к умеренно-высоким температурам (до 550 градусов по Цельсию) окружающей среды в ненагруженном состоянии. Иными словами, подобные стали хорошо выдерживают перегрев в течение длительного времени в том случае, если им не нужно держать какой-либо тяжелый вес.

Обратите внимание, что помимо высоких температур окалиностойкие стали также хорошо переносят длительное воздействие химических реагентов средней степени токсичности.

Обратите внимание, что помимо высоких температур окалиностойкие стали также хорошо переносят длительное воздействие химических реагентов средней степени токсичности. - Жаропрочные высоколегированные стали. По названию можно подумать, что жаропрочные и жаростойкие сплавы — это одно и то же, однако это не совсем так. Жаропрочные сплавы выдерживают высокие температуры (до 800 градусов и выше) в состоянии высокой нагрузки, но в течение короткого времени. Иными словами, подобные сплавы выдерживают большой нагрев в течение небольшого срока (тогда как жаростойкие сплавы выдерживают средний нагрев в течение долгого времени). Кратковременная устойчивость также распространяется и на высокотоксичные химические реагенты.

- Антикоррозийные (нержавеющие) стальные сплавы. Обладают полной устойчивостью ко всем основным видам коррозии (поверхностная, кристаллическая, электрохимическая и так далее). Обратите внимание, что в состав подобных сплавов легирующие компоненты равномерно распределяются по всему стальному сплаву, что делает материал равномерно устойчивым ко всем антикоррозийным воздействиям.

Почему это так важно? Простой пример: при хромировании формируется только внешнее антикоррозийное покрытие, которое может повреждаться или стираться по естественным причинам — высоколегированные сплавы содержат антикоррозийные добавки по всему металлу, что делает подобные сплавы более устойчивыми.

Почему это так важно? Простой пример: при хромировании формируется только внешнее антикоррозийное покрытие, которое может повреждаться или стираться по естественным причинам — высоколегированные сплавы содержат антикоррозийные добавки по всему металлу, что делает подобные сплавы более устойчивыми.

Применение

Высоколегированные стали нашли свое широкое применение в быту. Из них делают различные детали — для автомобилей (грузовых, легковых, электрических и так далее), кораблей, самолетов, танков. Также высоколегированные стали очень часто используются в строительстве для создания несущих конструкций балочного типа.

Легирующие компоненты в таком случае могут играть множество ролей — они делает материал более жаростойким, они улучшают его антикоррозийные свойства и так далее. Также из высоколегированной стали делают посуду, медицинские инструменты, домашнюю утварь и так далее.

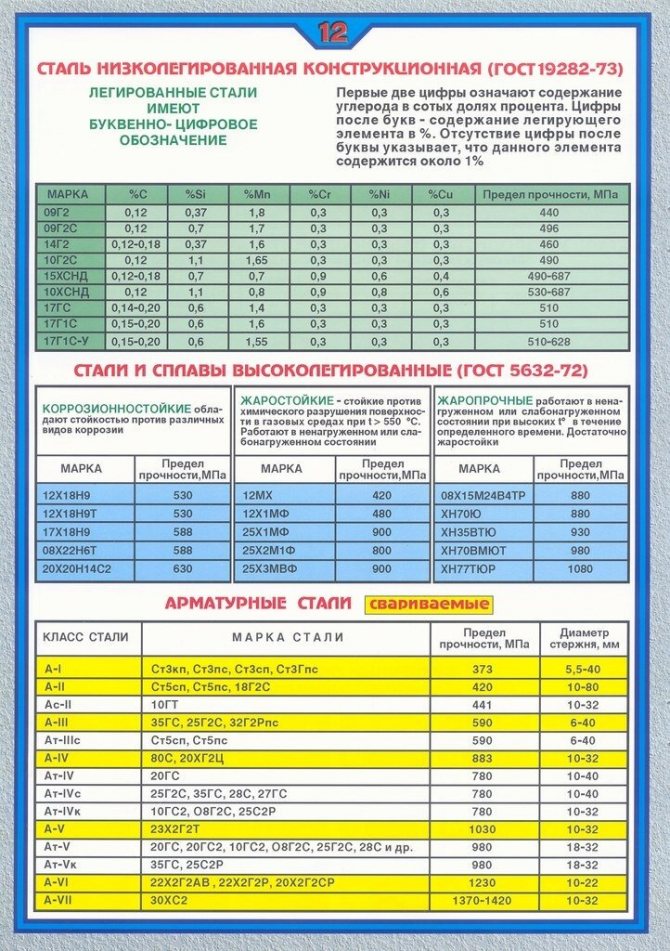

Маркировка легированной стали

Согласно ГОСТ для маркировки легированной стали (низко-, средне- и высоколегированной) используются специальные шифры, которые отображают примерный состав той или иной марки. В техническом смысле шифры имеют вид буквенно-числовой последовательности, которая имеет следующую структуру: XXXYYYZZZ (все символы пишутся слитно и без отступлений). Расшифровка кода следующая:

В техническом смысле шифры имеют вид буквенно-числовой последовательности, которая имеет следующую структуру: XXXYYYZZZ (все символы пишутся слитно и без отступлений). Расшифровка кода следующая:

- XXX — специальный буквенный префикс, отображает тип стального сплава (расшифровку мы дадим ниже).

- YYY — этот фрагмент представляет собой число, которое отображает количество углерода в сплаве. Если стоит два числа — это значит, что содержание углерода выражается в сотых долях процента. Если стоит одно число — содержание углерода в десятых долях процента.

- ZZZ — буквенно-числовая последовательность, которая отображает легирующие компоненты и их приблизительное количество (расшифровку мы тоже дадим ниже).

Расшифровка

Давайте теперь разберемся с префиксом XXX — этот код указывает на особые свойства стали. В техническом смысле он представляет собой одну или несколько букв (чаще всего одну), которая обозначает то или иное свойство. Префикс XXX практически вышел из употребления и на практике он используется редко. Основные значения, которые может принимать префикс, представлены в таблице ниже:

Основные значения, которые может принимать префикс, представлены в таблице ниже:

| Символ префикса XXX | Расшифровка префикса |

| Э | Электротехническая сталь |

| А | Автоматная сталь |

| Р | Режущая сталь |

| Л | Сталь, полученная методом литья |

Последовательность ZZZ показывает наличие в стальном сплаве дополнительных легирующих компонентов. Если какой-либо компонент в стальном сплаве содержится в концентрации более 1%, то в таком случае рядом с буквой указывается процентное содержание этого элемента. Буквы расшифровываются следующим образом:

| Значение ZZZ | Расшифровка |

| Х | Хром |

| Н | Никель |

| С | Кремний |

| В | Вольфрам |

| М | Молибден |

| Ф | Ванадий |

| Ю | Алюминий |

| Г | Марганец |

| К | Кобальт |

| Т | Титан |

Все это звучит достаточно устрашающе, однако ничего сложного в этом нет. Давайте попробуем расшифровать несколько популярных марок высоколегированной стали:

Давайте попробуем расшифровать несколько популярных марок высоколегированной стали:

- А10Х13СЮ — автоматная сталь, которая содержит 0,10% углерода, 13% хрома, а также кремний и алюминий в концентрации менее 1%

- Л12Х17 — литая сталь, которая содержит 0,12% углерода и 17% хрома.

- 12Х18Н12Т — сталь, которая содержит 0,12% углерода, 18% хрома, 12% никеля, а также титан в концентрации менее 1%.

Виды и марки высоколегированной стали

| Категория сталей | Основные особенности | Марки соответствующей категории |

| Мартенситные марки | Содержат углерод в приличных количествах (до 0,7%), содержание хрома среднее (от 8 до 19%), в незначительных количествах содержат кремний и/или марганец | 07Х16Н4Б, 13Х11Н2В2МФ, 30Х13 |

| Ферритные марки | Низкое содержание углерода (до 0,15%), высокое или среднее содержание хрома (от 12 до 30%), в очень небольших количествах может содержать кремний, титан и/или марганец | 12Х17, 08Х13, 15Х25Т |

| Аустенитные марки | Низкое содержание углерода (до 0,2%), умеренное или среднее содержание хрома (от 10 до 18%), никель в различных концентрациях (от 3 до 25%), марганец в различных концентрациях (от 1 до 14%), в небольших количествах может содержаться кремний, азот | 20Х25Н20С2, 12Х25Н16Г7АР |

| Композитные мартенситно-ферритные марки | Низкое содержание углерода (до 0,2%), большое или среднее содержание хрома (от 10 до 16%), в небольших количествах — ванадий, марганец, кремний | 12Х13, 15Х12ВНМФ |

| Композитные аустенитно-ферритные марки | Низкое содержание углерода (не более 0,18%), высокое содержание хрома (в среднем 23%), марганец в различных концентрациях (есть сплавы как с низким содержанием 0,5%, так и с высоким содержанием 9%), возможны небольшие вкрапления кремния, алюминия, титана | 15Х18Н12С4ТЮ, 12Х21Н5Т |

| Композитные аустенитно-мартенситные марки | Углерод в различных концентрациях (от 0,1 до 1%), высокое содержание хрома (в среднем около 16%), в небольших концентрациях — алюминий, кремний, титан | 08Х17Н6Т, 09Х15Н8Ю1 |

Сварка высоколегированных сталей

Сварка высоколегированных сталей отличается от сварки обычных сортов стали. Дело все в том, что большинство высоколегированные сплавы обладают повышенной теплопроводностью и увеличенным линейным расширением металла, что вынуждает вносить в процедуру сварки ряд важных изменений:

Дело все в том, что большинство высоколегированные сплавы обладают повышенной теплопроводностью и увеличенным линейным расширением металла, что вынуждает вносить в процедуру сварки ряд важных изменений:

- Повышенная теплопроводность приводит к тому, что на поверхности металла собирается лишнее тепло, которое значительно легче проплавяет сталь в глубину. Поэтому при проведении сварки нужно снизить величину сварочного тока на 15-25%, чтобы избежать повреждения детали.

- Из-за увеличенного коэффициента расширения металла при нагреве также происходит более серьезная деформация металла. В случае работы с объемными жесткими объемными конструкциями также увеличивается риск образования трещин. Поэтому при осуществлении сварки нужно соблюдать повышенную осторожность.

Советы

Помимо этого существует и масса других особенностей сварки высоколегированных сталей. При работе со сплавами, которые не содержат титан или ниобий, нужно помнить о температуре нагрева сварочной дуги. При нагреве металла до температуры выше 500 градусов такие сплавы теряют свои антикоррозийные свойства.

При нагреве металла до температуры выше 500 градусов такие сплавы теряют свои антикоррозийные свойства.

Если же во время сварки вы по какой-либо причине довели фрагмент металла до температуры выше 500 градусов, то в таком случае необходимо выполнить закалку либо нагреть фрагмент до температуры 850 градусов. В таком случае легирующие скопления растворяются и равномерно распределятся по всему сплаву.

Из-за наличия легирующих добавок значительно повышается риск растрескивания стали во время сварки. Чтобы этого избежать, нужно использовать электроды с покрытием на основе молибдена, марганца или вольфрама. В случае применения таких инструментов место шва приобретает мелкозернистую структуру, которая препятствует образованию трещин.

Также снижает риск растрескивания шва предварительный нагрев стали до температуры 100-300 градусов по Цельсию. В таком случае тепло будет равномерно распределяться по всей толщине металла и препятствовать образованию трещин.

Стальные сплавы с содержанием углерода в концентрации менее 0,12% перед сваркой нужно обязательно нагревать. Если этого не сделать, то с большой долей вероятности после сварки на месте шва образуются трещины и коррозионные наросты.

Если этого не сделать, то с большой долей вероятности после сварки на месте шва образуются трещины и коррозионные наросты.

Заключение

Подведем итоги. Высоколегированная сталь — это особая разновидность стального сплава, в котором содержится большое количество дополнительных компонентов. Общее количество легирующих добавок должно составлять не менее 10%. Чаще всего в качестве подобных добавок выступают хром, никель и марганец.

Остальные элементы (кремний, титан, алюминий, вольфрам) обычно входят в состав высоколегированных сталей в небольших количествах. Легирующие компоненты позволяют изменить физические и химические свойства стального сплава. Они делают материал более жаростойким, упругим, устойчивым к коррозии.

Из высоколегированной стали делают различные детали: для авто и пароходов, элементы несущих конструкций, посуду, медицинское оборудование.

Высоколегированная сталь проходит специальную маркировку согласно государственным требованиям ГОСТ. Маркировка представляет собой специальный код, которые имеет вид буквенно-числового значения.

Маркировка представляет собой специальный код, которые имеет вид буквенно-числового значения.

Для удобства высоколегированная сталь разбивается на 6 классов — мартенситные сплавы, ферритные, аустенитные и 3 композитных сплава. Сварка высоколегированных сталей должна выполняться с учетом некоторых специальных правил. Сварку следует проводить аккуратно, чтобы избежать образования трещин.

Используемая литература и источники:

- Васильев А.В., Ермаков С.Б. Причины разрушения высокопрочных сталей при пониженных температурах // Науч. журн. НИУ ИТМО

- «Материаловедение» Арзамасов Б. Н.

- Юсфин Ю. С., Пашков Н. Ф. Металлургия железа: Учебник для вузов. — Москва: Академкнига, 2007.

- Струмилин С. Г. История черной металлургии в СССР. Том 1. — Москва: Издательство Академии наук СССР, 1954.

Высоколегированная сталь

Высоколегированная сталь имеет в себе от 10 до 50% легирующих элементов, которые вводятся для того чтобы придать необходимые физические и механические свойства сплаву. Легирующие добавки придают особую стойкость к коррозии, повышают прочность, понижают риск хрупкого разрушения. В большинстве своем легирующими элементами высоколегированной стали служат:

Легирующие добавки придают особую стойкость к коррозии, повышают прочность, понижают риск хрупкого разрушения. В большинстве своем легирующими элементами высоколегированной стали служат:

- никель;

- хром;

- ванадий;

- медь.

Существует несколько видов высоколегированных сталей и это разнообразие служит для определенного условия в процессе разработки конструкций. Цель создания большого числа марок сплава – максимально точный подбор для создания более совершенных конструкций и механизмов, способных выдерживать необходимые нагрузки. По свойствам высоколегированные стали бывают:

- жаропрочные;

- коррозийно-стойкие;

- жаростойкие.

Ситилом — ведущая компания в Москве в сфере приема стали с целью дальнейшей переработки. По ссылке цены и условия приема лома стали: https://citylom.ru/priem-stali

Данная сталь очень пластична, достаточно хорошо свариваются, при этом проявляет устойчивость к деформации под механическими нагрузками. Машиностроительная сталь имеет хорошую упругость, немагнитна. Конечно это достигается путем термической обработки и введением необходимого легирующего элемента, благодаря которой можно изменить структуру стали придавая необходимые эксплуатационные параметры.

Машиностроительная сталь имеет хорошую упругость, немагнитна. Конечно это достигается путем термической обработки и введением необходимого легирующего элемента, благодаря которой можно изменить структуру стали придавая необходимые эксплуатационные параметры.

Марка высоколегированной стали в своем коротком названии содержит достаточно длинную характеристику состава, так как в своем наличии такая сталь имеет много легируемых компонентов. Технология маркировки сталей высоколегированных заключается в следующем: буквы обозначают наличие элемента, который присутствует, а цифра — среднее процентное содержание этого элемента. Например, маркировка 40Х9С2 – обозначает:

- 0,35-0,45% С;

- 8,0-10,0% хрома;

- 2,0-3,0% кремния.

Марка высоколегированной стали показывает классификацию вида стали и позволяет безошибочно определять лучшее назначение для сплава. Существует несколько основных классов:

- хромистые;

- хромоникелевые;

- хромомарганцевые стали.

Принадлежность к определенному классу отражается в маркировке.

Марки 06Х16Н15М3Б применяется для изготовления изделий, подверженные очень высокой температуре и нагрузке — это паропроводов высокого давления, труб пароперегревателей. Марку 08Х15Н24В4ТР используют для направляющих и рабочих лопаток, крепежных деталей, диски газовых турбин долгого предназначения при температуре 650-700%. Марку 08Х16Н9М2 применяют для изготовления редуцированных бесшовных труб, которые подвергались холодному деформированию, тепловому деформированию, горячему прессованию, эти трубы предназначены для паровых котлов, трубопроводов установок, испытывающих сверхкритические параметры пара.

Свойства высоколегированных сталей характеризуют их как прочный и одновременно пластичный материал. Также в сплаве сочетается коррозийная и деформационная стойкость. Если сравнивать данную сталь с углеродистой, то высоколегированная отличается значительно большей пластичностью. Все без исключения легированные сплавы могут применяться для создания конструкций, соединяемых сварочными швами. Высокие показатели свариваемости металла позволяют достигать максимальной прочности сварных швов поэтому сталь используется для сварных конструкций, работающих под высокими механическими нагрузками. Отдельные машиностроительные марки отличаются также немагнитностью, упругостью и повышенной тепловой закаленностью. Высокая механическая прочность достигается посредством термообработки сплава. Перечисленные свойства высоколегированных сталей позволяют активно их использовать в различных сферах деятельности.

Также в сплаве сочетается коррозийная и деформационная стойкость. Если сравнивать данную сталь с углеродистой, то высоколегированная отличается значительно большей пластичностью. Все без исключения легированные сплавы могут применяться для создания конструкций, соединяемых сварочными швами. Высокие показатели свариваемости металла позволяют достигать максимальной прочности сварных швов поэтому сталь используется для сварных конструкций, работающих под высокими механическими нагрузками. Отдельные машиностроительные марки отличаются также немагнитностью, упругостью и повышенной тепловой закаленностью. Высокая механическая прочность достигается посредством термообработки сплава. Перечисленные свойства высоколегированных сталей позволяют активно их использовать в различных сферах деятельности.

Разница между низколегированной сталью и высоколегированной сталью

Сталь, которая была легирована рядом элементов в общем количестве от 1,0 до 50 процентов по весу для улучшения ее механических свойств, известна как легированная сталь. Легированные стали делятся на две категории: высоколегированные стали и низколегированные стали.

Легированные стали делятся на две категории: высоколегированные стали и низколегированные стали.

Низколегированные стали имеют общее содержание легирующих элементов менее 5%.

Высоколегированные стали – это стали, в которых общее количество легирующих элементов превышает 5%.

Применение легированной сталиЛегированная сталь в основном используется в автомобилестроении и производстве оборудования. Легированная сталь может использоваться там, где углеродистая сталь имеет ограничения. Вот несколько примеров применения легированной стали:

Трубы нагревателей и трубы котлов из легированной стали являются примерами высокотемпературных условий эксплуатации.

Криогенное применение и другие низкотемпературные услуги

Паровой коллектор, например, является услугой очень высокого давления.

Коленчатые, распределительные и карданные валы, среди прочего, используются в конструкции самолетов и тяжелых транспортных средств.

Плесень и общее машиностроение являются основой.

Что такое высоколегированная сталь и как она работает? Высоколегированная сталь представляет собой сплав железа с содержанием хрома 10,5%. Десятипроцентная комбинация сплавов также входит в состав высоколегированной стали. Скрытый слой представляет собой тонкий слой оксида, образованный хромом на поверхности стали. Это также дешевле, чем низколегированная сталь. В сталь добавляют большое количество углерода и марганца, чтобы придать ей аустенитный характер. Увеличение количества хрома обеспечивает повышенную стойкость к эрозии. Из-за высокого содержания хрома высоколегированная сталь может предотвратить потребление. Ограничения по марганцу, кремнию и углероду также присутствуют в высоколегированной стали. Он используется, чтобы помочь с чрезвычайно горячими газами и жидкостями на различных компонентах при высоких температурах. Молибден и никель, например, могут быть добавлены для обеспечения дополнительных преимуществ, таких как улучшенная формуемость и повышенная защита от износа.

Трубы ASTM A335 Gr P1, P5, P11, P22, P9 и P91 ASTM A335 Gr P1, P5, P11, P22, P9 и P91 Трубы

WP5, WP90 0WP911 ASTM Фитинги A234

Ковка ASTM A182, фланцы и кованые фитинги (F5, F9, F11)

Что такое низколегированная сталь и чем она отличается от других сталей? Низколегированная сталь — это сталь, содержащая менее 10,5% азота, хрома и других легирующих элементов. Низколегированная сталь имеет содержание хрома от 0,5% до 9%.% и содержанием молибдена от 0,5 до 1%. Он имеет содержание углерода менее 0,20 процента, а благодаря свойствам сплава он обладает большей способностью к упрочнению и хорошей свариваемостью. Хром улучшает антиокислительную и коррозионную стойкость низколегированной стали, тогда как молибден повышает ее прочность при высоких температурах. Типичная сталь будет иметь более высокую прочность, но более низкую ударную вязкость и относительное удлинение в низкотемпературной среде, что увеличивает риск хрупкого разрушения. Низколегированная сталь изготавливается путем добавления никеля в углеродистую сталь в пропорции 2,5-3,5 процента для повышения ее ударной вязкости при низких температурах. Помимо нормализации низколегированных сталей в процессе производства для улучшения механических свойств применяют также закалку и отпуск.

Низколегированная сталь изготавливается путем добавления никеля в углеродистую сталь в пропорции 2,5-3,5 процента для повышения ее ударной вязкости при низких температурах. Помимо нормализации низколегированных сталей в процессе производства для улучшения механических свойств применяют также закалку и отпуск.

Углеродистая сталь имеет худшие характеристики, чем низколегированная и высоколегированная сталь. Низколегированные стали содержат менее 0,2% легирующих элементов, а высоколегированные стали содержат более 5% легирующих элементов. Низколегированная сталь содержит железо, углерод (менее 0,2 процента) и другие легирующие элементы, такие как Ni, Cr, Mo, V, B, W и Cu, тогда как высоколегированная сталь содержит железо, хром, никель, углерод, марганец и другие легирующие элементы.

Сортировка по сплаву Тип сплава и его концентрация часто используются для классификации легированной стали. Вот несколько наиболее частых добавок к легированной стали:

Вот несколько наиболее частых добавок к легированной стали:

Сталь лишена кислорода, серы и фосфора алюминием.

Висмут улучшает обрабатываемость металлов.

Хром повышает износостойкость, твердость и прочность.

Кобальт способствует образованию свободного графита и повышает его стабильность.

Медь повышает коррозионную стойкость и твердость.

Марганец повышает прокаливаемость, пластичность, износостойкость и жаропрочность.

Молибден снижает концентрацию углерода и повышает прочность при комнатной температуре.

Никель повышает прочность, коррозионную стойкость и стойкость материала к окислению.

Кремний улучшает прочность и магнетизм материала.

Титан повышает твердость и прочность материала.

Вольфрам — минерал, увеличивающий твердость и прочность.

Прочность, прочность, коррозионная стойкость и ударопрочность повышаются благодаря ванадию.

Функция легирующих элементовСледующие свойства материала зависят от количества присутствующих легирующих элементов:

Стойкость к коррозии

Прокаливаемость

Обрабатываемость

Стабильность при высоких или низких температурах 3 Воздуховодность0003 Прочность Повышена износостойкость. Улучшена свариваемость. Углеродистая сталь, которая классифицируется как легированная сталь, не является нержавеющей сталью. Благодаря применению термической обработки содержание углерода в стали повышается, что делает ее более твердой и прочной. С другой стороны, включение углерода делает сталь менее пластичной. Эти стали отличаются прежде всего своими механическими качествами использования. Наиболее распространены нелегированные или легированные стали, содержащие бор, марганец, кремний, никель, хром, молибден или смесь этих металлов. Однако «легированная сталь» является общим словом для сталей, в которые помимо углерода добавлены другие легирующие элементы. Марганец (наиболее распространенный сплав), никель, хром, молибден, ванадий, кремний и бор являются распространенными сплавами. Нержавеющая сталь — это металл, устойчивый к коррозии. Из сплава стали, хрома и марганца изготавливают коррозионностойкий металл с пределом текучести до 1560 МПа и пределом прочности при растяжении до 1600 МПа. Этот сплав, как и все разновидности стали, обладает высокой ударопрочностью и занимает среднее место по шкале Мооса. Термин CalQlata «легированные углеродистые» стали относится к так называемым «высоколегированным» сталям дополнительные легирующие элементы для облегчения деформационного упрочнения и термической обработки. См. Физические свойства ниже, чтобы получить физические свойства для каждой марки стали Все легированные стали на этой странице содержат следующее: Это не «нержавеющие» стали. Таким образом, хотя углерод по-прежнему является доминирующим легирующим элементом в этих сталях в отношении их механических свойств, а хром, ванадий, никель и вольфрам повышают твердость и прочность углеродистых сталей перед термической обработкой, основное преимущество этих легирующих элементов заключается в том, что легированные стали будут сохранять эти свойства при гораздо более высоких температурах, чем простые или специальные углеродистые стали, и что они будут (в основном) существовать насквозь через толщину материала. Физические свойства стали AISI 4130 в нормализованном состоянии показаны выше. Сталь AISI 4130 прочнее из-за хрома , но значительно прочнее (менее подвержена хрупкому разрушению) из-за молибдена . Хотя приведенные выше таблицы содержат только химический состав, вы можете использовать эту информацию для получения следующих свойств всех вышеуказанных марок стали: Около 0,3% Молибден снижает отпускную хрупкость в твердосплавных углеродистых сталях, таких как хром и/или никель, делая их намного более устойчивыми к ударам. Хром является стабилизатором карбидов, так как он образует очень твердые карбиды Cr₇C3 и Cr₂3C₆ с атомами углерода в стали, предотвращая их движение при деформации, что приводит к значительному увеличению ее твердости, но если содержание хрома поддерживается на уровне менее 1% (как в случае практически со всеми легированными углеродистыми сталями) его прочность практически не изменится. Хром также повышает коррозионную стойкость. В дополнение к повышению прочности на растяжение и ударной вязкости углеродистых сталей никель обладает эффектом измельчения зерна. Однако никель, используемый сам по себе в углеродистых сталях, дестабилизирует относительно нестабильные карбиды в графит, что делает этот легирующий элемент более подходящим для низкоуглеродистых сталей. Таким образом, никель отлично подходит для цементации низкоуглеродистых сталей и обычно используется с другими элементами, образующими очень устойчивые карбиды (например, хромом) в высокоуглеродистых сталях. Вольфрам соединяется с углеродом с образованием очень стабильных карбидов WC и Fe₄W₂C и при этом препятствует росту зерна и повышает температуру, при которой углеродистые стали теряют свою прочность и твердость, что делает их очень подходящими для изготовления быстрорежущих инструментальных сталей; например сверла, метчики, развертки, плашки, формирователи и т. д. Ванадий, который редко используется в углеродистой стали без другого легирующего элемента, соединяется с углеродом с образованием карбида V₄C3, стабилизирует мартенсит и улучшает прокаливаемость. Хромованадиевые стали похожи на никель-хромовые стали, но их легче формовать и обрабатывать в виде меньших секций. Кремний обеспечивает текучесть стали, улучшая текучесть материала во время формовки, и особенно полезен в сталях, предназначенных для литья.

Легированная углеродистая сталь SAE AISI | физические свойства

Они содержат те же легирующие элементы, что и специальная углеродистая сталь, а также дополнительные легирующие элементы⁽¹⁾

Сера (S) <0,04%⁽²⁾, Фосфор (P) <0,035%, Кремний (Si) 0,02%<0,035% 2XXX (никелевые стали)

AISI

N o5757 С (%)

мин<макс Mn (%)

мин<макс Ni (%)

мин<макс 2330 0,3 0,8 3,6 25ХХ ?? ?? 5 3XXX (никель-хромовые стали)

AISI

N или С (%)

мин<макс Mn (%)

мин<макс Cr (%)

мин<макс Ni (%)

мин<макс 3140 0,4<0,5 0,5<0,8 0,45<0,75 1<1,5 32ХХ ?? ?? 1,07 1,75 33ХХ ?? ?? 1,5<1,57 34ХХ ?? ?? 0,77 3 4XXX (молибденовые стали)

AISI

N o С (%)

мин<макс Mn (%)

мин<макс Мо (%)

мин<макс Cr (%)

мин<макс Ni (%)

мин<макс 4012

4023

4024⁽²ᴬ⁾

4027

4028⁽²ᴬ⁾

4037

4047 0,09<0,14

0,2<0,25

0,2<0,25

0,25<0,3

0,25<0,3

0,35<0,4

0,45<0,5 0,75<0,1

0,7<0,9

0,7<0,9

0,7<0,9

0,7<0,9

0,7<0,9

0,7<0,9 0,15<0,25

0,2<0,3

0,2<0,3

0,2<0,3

0,2<0,3

0,2<0,3

0,2<0,3 4118

4130

4137

4140

4142

4145

4147

4150

4161 0,18<0,23

0,28<0,33

0,35<0,4

0,38<0,43

0,4<0,45

0,43<0,48

0,45<0,5

0,5<0,48<0,93 0,7<0,9

0,4<0,6

0,7<0,9

0,75<1,0

0,75<1,0

0,75<1,0

0,75<1,0

0,75<1,05<1,0 0,7 0,08<0,15

0,15<0,25

0,15<0,25

0,15<0,25

0,15<0,25

0,15<0,25

0,15<0,25

0,15<0,25

0,25<0,35 0,4<0,6

0,8<1,1

0,8<1,1

0,8<1,1

0,8<1,1

0,8<1,1

0,8<1,1

0,8<1,1

0,9018 0,9018 0,9 4320

4340

E4340⁽²ᴮ ⁴⁾ 0,17<0,22

0,38<0,43

0,38<0,43 0,45<0,65

0,6<0,8

0,65<0,85 0,2<0,3 0,4<0,6

0,7<0,9

0,7<0,9 1,65<2,0 4419 0,18<0,23 0,45<0,65 0,45<0,6 4615

4620

4621

4626 0,13<0,18

0,17<0,22

0,18<0,23

0,24<0,29 0,45<0,65

0,45<0,65

0,7<0,9

0,45<0,65 0,2<0,3

0,2<0,3

0,15<0,25 1,65<2,0

1,65<2,0

1,65<2,0

0,7<1,0 4718

4720 0,16<0,21

0,17<0,22 0,7<0,9

0,5<0,7 0,3<0,4

0,15<0,25 0,35<0,55 0,09<0,12 4815

4817

4820 0,13<0,18

0,15<0,2

0,18<0,23 0,4<0,6

0,4<0,6

0,5<0,7 0,2<0,3 3,25<3,75 5XXX (хромистые стали)

AISI

N o С (%)

мин<макс Mn (%)

мин<макс Cr (%)

мин<макс 5015

50B44

50B46

50B50

50B60 0,12<0,17

0,43<0,48

0,44<0,49

0,48<0,53

0,56<0,64 0,3<0,5

0,75<1,0

0,75<1,0

0,75<1,0

0,75<1,0 0,3<0,5

0,4<0,6

0,2<0,35

0,4<0,6

0,4<0,6 5117

5120

5130

5132

5135

5140

5145

5147

5150

5155

5160

51B60

E51100⁽²ᴮ ⁴⁾

E52100⁽²ᴮ ⁴⁾ 0.  15<0.2

15<0.2

0.17<0.22

0.28<0.33

0.3<0.35

0.33<0.38

0.38<0.43

0.43<0.48

0.46<0.51

0.48<0.53

0.51<0.59

0.56<0.64

0.56<0.64

0.98 <1,1

0,98<1,1 0.7<0.9

0.7<0.9

0.7<0.9

0.6<0.8

0.6<0.8

0.7<0.9

0.7<0.9

0.7<0.95

0.7<0.9

0.7<0.9

0.75<1.0

0.75<1.0

0.25 <0,45

0,25<0,45 0,7 <0,9

0,7 <0,9

0,8 <1,1

0,75 <1,0

0,8 <1,05

0,7 <0,9

0,85 <1,15

0,7 <0,9

0,7 <0,9

<0,79

<0,9

0,7 <0,9

<0,79

<0,9

0,7. <1,6

1,3<1,6 6XXX (хромованадиевая сталь)

AISI

N o С (%)

мин<макс Mn (%)

мин<макс Cr (%)

мин<макс В (%)

мин<макс 6118

6150 0,16<0,21

0,48<0,53 0,5<0,7

0,7<0,9 0,5<0,7

0,8<1,1 0,1<0,15

0,15 7XXX (вольфрамово-хромовые стали)

AISI

N или С (%)

мин<макс Mn (%)

мин<макс Cr (%)

мин<макс Вт (%)

мин. <макс.

<макс. 72ХХ ?? ?? 0,75 1,75 8XXX (никель-хром-молибденовые стали)

AISI

N o С (%)

мин<макс Mn (%)

мин<макс Мо (%)

мин<макс Cr (%)

мин<макс Ni (%)

мин<макс 81B45 0,43<0,48 0,75<1,0 0,08<0,15 0,35<0,55 0,2<0,4 8615

8617

8620

8622

8625

8627

8630

8637

8640

8642

8645

8655 0.13<0.18

0.15<0.2

0.18<0.23

0.2<0.25

0.23<0.28

0.25<0.3

0.28<0.33

0.35<0.4

0.38<0.43

0.4<0.45

0.43<0.48

0.51<0.59 0.7<0.9

0.7<0.9

0.7<0.9

0.7<0.9

0.7<0.9

0.7<0.9

0.7<0.9

0.75<1.0

0.75<1. 0

0

0.75<1.0

0.75<1.0

0.75<1.0 0,15<0,25 0,4<0,6 0,4<0,7 8720

8740 0,18<0,23

0,38<0,43 0,7<0,9

0,75<1,0 0,2<0,3 0,4<0,6 0,4<0,7 8822 0,2<0,25 0,75<1,0 0,3<0,4 0,4<0,6 0,4<0,7 9XXX (кремний-марганцевые стали)

AISI

N или С (%)

мин<макс Мн (%)

мин<макс Мо (%)

мин<макс Cr (%)

мин<макс Ni (%)

мин<макс 9255⁽³⁾

9260⁽³⁾ 0,51<0,59

0,56<0,64 0,7<0,95

0,75<1,0 94B17⁽⁵⁾

94B30⁽⁵⁾ 0,15<0,2

0,28<0,33 0,75<1,0 0,08<0,15 0,3<0,5 0,3<0,6 Легированные углеродистые стали

Термин; «Легированная углеродистая сталь» относится к углеродистым сталям, «легированным» элементами, которые можно использовать для значительного улучшения их физических свойств за счет:

Термин; «Легированная углеродистая сталь» относится к углеродистым сталям, «легированным» элементами, которые можно использовать для значительного улучшения их физических свойств за счет:

а) повышение механической прочности и твердости перед термической обработкой

и

б) лучше реагирует на процессы термической обработки и/или наклепа

и

c) сохраняют свои механические свойства при гораздо более высоких температурах, чем в противном случае

Например: сталь марки AISI 4130 с содержанием углерода от 0,28% до 0,33% соответствует обычной углеродистой стали AISI 1030, механические свойства которой следующие: AISI N o СМЫС (фунтов на квадратный дюйм) УТС (фунтов на квадратный дюйм) Удлинение (%) 1030 45<75 55<85 16,8<29,4 4130 95 148 17,7 Физические свойства

1) извлеките содержание углерода в вашей марке стали из соответствующей таблицы выше

. 2) выберите физические свойства для простой углеродистой стали с аналогичным содержанием углерода

2) выберите физические свойства для простой углеродистой стали с аналогичным содержанием углерода

3) изменить твердость и прочность в соответствии с присутствующими легирующими элементами

4) применять эффекты термической обработки (закалки и отпуска, отжига или нормализации)

или

5) использовать калькулятор углеродистой стали CalQlata для прогнозирования ее механических свойств

Примечание: Пункт 4 необходим, потому что маловероятно, что какая-либо из этих легированных сталей будет использоваться без какой-либо термической обработки. Молибден

Хром

Однако хром способствует росту зерна, поэтому дальнейшее использование при относительно высоких температурах может привести к снижению прочности.

Однако хром способствует росту зерна, поэтому дальнейшее использование при относительно высоких температурах может привести к снижению прочности.

Число твердости углеродистой стали по Бринеллю увеличивается на ≈8 на каждые дополнительные 0,1% хрома Никель

Число твердости по Бринеллю углеродистой стали увеличивается на ≈3 на каждые дополнительные 0,1% никеля

Вольфрам

Ванадий

Число твердости углеродистой стали по Бринеллю увеличивается на ≈9 на каждые дополнительные 0,1% ванадия Кремний

Обратите внимание, что помимо высоких температур окалиностойкие стали также хорошо переносят длительное воздействие химических реагентов средней степени токсичности.

Обратите внимание, что помимо высоких температур окалиностойкие стали также хорошо переносят длительное воздействие химических реагентов средней степени токсичности. Почему это так важно? Простой пример: при хромировании формируется только внешнее антикоррозийное покрытие, которое может повреждаться или стираться по естественным причинам — высоколегированные сплавы содержат антикоррозийные добавки по всему металлу, что делает подобные сплавы более устойчивыми.

Почему это так важно? Простой пример: при хромировании формируется только внешнее антикоррозийное покрытие, которое может повреждаться или стираться по естественным причинам — высоколегированные сплавы содержат антикоррозийные добавки по всему металлу, что делает подобные сплавы более устойчивыми.